ОСНОВЫ ФРАКТОГРАФИЧЕСКОГО

АНАЛИЗА ИЗЛОМОВ ОБРАЗЦОВ ИЗ

КОНСТРУКЦИОННЫХ СПЛАВОВ

М.К. Чегуров, С.А. Сорокина

НГТУ им. Р.Е. Алексеева

13.03.2018

1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ им. Р.Е. АЛЕКСЕЕВА»

М. К. ЧЕГУРОВ, С.А. СОРОКИНА

ОСНОВЫ ФРАКТОГРАФИЧЕСКОГО АНАЛИЗА ИЗЛОМОВ

ОБРАЗЦОВ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ

Рекомендовано Ученым советом Нижегородского государственного

технического университета им. Р.Е. Алексеева

в качестве учебного пособия для магистрантов, обучающихся по направлениям

22.04.02 «Металлургия» и 22.03.01 «Материаловедение

и технологии материалов»

Нижний Новгород 2018

2

УДК 620.184.6(075.8)

ББК 34.204.011.73

Рецензент

кандидат технических наук, доцент кафедры

«Технология сервиса и технологическое оборудование» НГПУ им. К. Минина

Шевченко С.М.

С 654

Чегуров М.К., Сорокина С.А.

Основы фрактографического анализа изломов образцов из конструкционных

сплавов: учеб. пособие / М.К. Чегуров, С. А. Сорокина; НГТУ им. Р. Е. Алексеева. –

Н. Новгород, 2018. – 79 с.

ISBN 978-5-502-00364-3

Изложены основы фрактографии изломов для решения исследовательских задач. Приведены изображения поверхностей разрушения на образцах для растяжения,

кручения, определения ударной вязкости на примере сталей, алюминиевых, титановых и других цветных сплавов. Классифицированы и описаны подходы к определению кинетики раскрытия трещины при механических испытаниях. Сформулированы

основные термины и определения в области фрактографического анализа. Составлены

контрольные вопросы для самопроверки в процессе освоения методики.

Предназначено для студентов направлений «Металлургия», «Материаловедение и технологии материалов». Может использоваться как дополнительная литература в дисциплинах «Структура промышленных сплавов», «Проектирование термических технологий (КНИР)», «Материаловедение», «Металловедение», «Физическое

металловедение» и при выполнении выпускных работ бакалавров и магистров.

Рис. 71, рис. в прил. 43. Табл. 7. Библиогр.: 11 назв.

УДК 620.184.6(075.8)

ББК 34.204.011.73

ISBN 978-5-502-00364-3

НГТУ им. Р.Е. Алексеева, 2018

Чегуров М.К., 2018

Сорокина С.А., 2018

3

Оглавление

ВВЕДЕНИЕ .................................................................................................................. 5

1. Классификация изломов ......................................................................................... 6

2 Виды и классификация разрушений....................................................................... 8

3. Макростроение изломов ....................................................................................... 13

Вопросы для самопроверки ................................................................................ 18

4. Микростроение изломов ....................................................................................... 20

4.1. Фрактограммы вязких изломов .................................................................................20

Вопросы для самопроверки ................................................................................ 27

4.2 Фрактограммы хрупких изломов ...............................................................................28

Вопросы для самопроверки ................................................................................ 34

5. Характерное строение изломов образцов после механических испытаний ... 36

5.1. Характерное строение изломов цилиндрических образцов при испытании на

растяжение ............................................................................................................................36

5.2 Характерные детали строения изломов прямоугольных образцов при

испытании на растяжение ..................................................................................................39

5.3 Характерные детали строения изломов прямоугольных образцов при

испытании на ударную вязкость ......................................................................................41

5.4 Характерные детали строения усталостных изломов............................................42

Вопросы для самопроверки ................................................................................ 47

6. Методики проведения фрактографических исследований ............................... 48

6.1 Визуальный и макроскопический осмотр поверхности излома ..........................48

6.2 Микроскопическое изучение строения поверхности излома при помощи

растрового электронного микроскопа .............................................................................49

7. Примеры проведения фрактографических исследований ................................ 52

7.1 Протокол исследования фрактограмм стали 17Г1С для определения

температуры хрупко-вязкого перехода (ХВП) .............................................................52

7.2 Протокол исследования усталостного разрушения образца из сплава ВТ1-0..58

Приложение ............................................................................................................... 63

Вопросы для зачета ........................................................................................... 75

Библиографический список...................................................................................... 77

4

ВВЕДЕНИЕ

Одним из важнейших методов изучения металлов и сплавов является анализ строения изломов. Путь его развития прослеживается от визуального

наблюдения до расшифровки фрактограмм, полученных с помощью растрового

микроскопа.

Исследования изломов металлов в основном применяются для изучения и

определения причин аварийного разрушения конструкций и деталей машин. В

изломе «закодирована» вся информация о виде и уровне нагрузки, приведшей к

разрушению объекта, о причинах зарождения трещины и кинетике её распространения.

Для того, чтобы квалифицированно проводить диагностику разрушения,

необходимо знать следующие аспекты в материаловедении:

- уметь анализировать структуру и ее связь со свойствами металлов;

- знать основные механизмы разрушения металлов и сплавов;

- владеть методами изучения изломов: оптической и растровой электронной микроскопией;

- владеть методами механических испытаний.

В современном материаловедении фрактография используется как научный метод оценки энергоемкости процесса разрушения и для определения

хрупкой и вязкой составляющих в изломе.

Практическая значимость данной работы: изучение изломов образцов свидетелей после механических испытаний дает возможность определения

причин отклонения механических свойств конструкционного материала от регламентированных. Знание характера изломов образцов при испытаниях на растяжение, ударную вязкость при разных температурах и др. в разных структурных состояниях, заданных разными обработками, можно использовать для

определения причины разрушения детали из данного сплава в известном состоянии. /САС, ЧМК)

5

1. Классификация изломов

Излом - это поверхность, образовавшаяся в результате разрушения (разделения на части) образца, детали или конструкции. Область знания о строении

изломов называют фрактографией.

Возможны разные принципы классификации изломов, некоторые из которых предлагаются ниже:

А. По природе силовых воздействий:

изломы, полученные только от механических нагрузок;

изломы, полученные от совместного воздействия механической нагрузки

и химически активных сред;

изломы, полученные от термических напряжений.

Б. По характеру силовых воздействий:

изломы, полученные при однократных видах нагружения: изломы одно-

кратного статистического нагружения (растяжение, сжатие, кручение и т.д.);

изломы однократного динамического нагружения (ударные, высокоскоростные

импульсные); изломы однократного длительного нагружения (ползучесть, коррозия под напряжением);

изломы, полученные при многократных (циклических) видах нагружения

(мало- и многоцикловые усталостные, ударно-циклические, коррозионноусталостные).

В. По ориентации излома относительно оси нагружения: прямой, косой, прямой со скосами.

Г. По макрогеометрии поверхности излома: однородный; неоднородный; звездочкой; шевронный и др.

Д. По шероховатости, блеску и цвету: кристаллический; волокнистый;

волокнисто-полосчатый; волокнисто-чешуйчатый; камневидный; фарфоровидный; бархатистый; нафталинистый; матовый; блестящий; серый, черный, синий; прочие (древовидный, слоистый и т.д.).

6

Е. По степени деформации: хрупкий; квазихрупкий; вязкий.

Ж. По связи с элементами структуры: межзеренный; внутризеренный.

З. По микромеханизмам разрушения: скол; квазискол; слияние микропор.

Классифицировать излом – важная практическая задача для материаловеда, поскольку это помогает установить причину разрушения в общем случае.

Пример связи типа излома с характером разрушения приведен в табл.1.

Таблица 1. Макропризнаки изломов

Характеристика

Хрупкий излом

поверхности излома

Отражение

света Яркое

(цвет)

Блестящее

Вязкий излом

Серое

Темное

Тусклое

Структура

Кристаллическая

Зернистая

Грубая

Крупная

Гранулированная

Гладкая

Матовая

Ровная

Мелкая

Волокнистая

Ориентация

Плоская

Под прямым углом к

направлению максимальных напряжений растяжения

Плоская или наклонная

Под прямым или острым

углом к направлению максимальных

напряжений

растяжения

Рисунок

Ручьистый узор

Шевронный рисунок

Расходящиеся рубцы

Пластическая дефор- Незначительная

Существенная

мация

Микроструктура

Фасетки внутризеренного Фасетки квазискола, ямки

и межзеренного скола,

ступеньки скола, язычки

7

2 Виды и классификация разрушений

Разрушение представляет собой чрезвычайно сложный, многостадийный

процесс, управляемый большим количеством факторов. В зависимости от изменяющихся условий можно получить весьма различные характеристики процесса разрушения. О сложности и неоднозначности явления свидетельствует

тот факт, что нет общепринятого определения разрушения и общепринятой

классификации видов разрушения.

В общем случае механическое разрушение может быть определено как

любое изменение размера, формы или свойств материала конструкции, машины

или отдельной детали, в результате которого она утрачивает способность удовлетворительно выполнять свои функции. Основываясь на этом, вид разрушения можно определить как физический процесс или несколько взаимосвязанных между собой процессов, приводящих к разрушению.

Проф. Старки (W. L. Starkey) из Университета штата Огайо предложил

систему классификации всех возможных видов разрушения. Эта система основана на учете трех факторов: (1) характера разрушения, (2) причин разрушения

и (3) места разрушения. Подробно эти факторы определяются ниже.

По характеру разрушения можно выделить четыре класса (причем некоторые из них могут состоять из подклассов):

1. Упругая деформация.

2. Пластическая деформация.

3. Разрыв, или разделение на части.

4. Изменение материала: (А) металлургическое; (В) химическое; (C) ядерное.

По причинам разрушения можно определить четыре класса:

1. Нагрузки: (А) установившиеся; (В) неустановившиеся; (С) циклические;

(D) случайные.

2. Время процесса: (А) очень малое; (В) малое; (С) продолжительное.

8

3. Температуры: (А) низкие; (В) комнатные; (С) повышенные; (D) установившиеся; (Е) неустановившиеся; (F) циклические; (G) случайные.

4. Воздействия окружающей среды: (А) химические; (В) ядерные.

По месту разрушения существует два типа разрушения: (А) объемное;

(В) поверхностное.

Используя перечисленные классы и подклассы трех основных факторов,

определяющих вид разрушения, можно дать определение многих видов разрушения. Нижеследующий перечень содержит наиболее часто встречающиеся на

практике виды разрушения.

1. Упругая деформация, вызванная действием внешних нагрузок и (или)

температуры.

2. Текучесть.

3. Бринеллирование.

4. Вязкое разрушение.

5. Хрупкое разрушение.

6. Усталость: (А) многоцикловая; (В) малоцикловая; (С) термическая; (D)

поверхностная; (Е) ударная; (F) коррозионная; (Q) фреттинг-усталость.

7. Коррозия: (А) химическая; (В) электрохимическая; (С) щелевая; (D) точечная (питтинговая); (Е) межкристаллическая; (F) избирательное выщелачивание; (G) эрозионная; (Н) кавитационная; (I) водородное повреждение; (J) биологическая; (К) коррозия под напряжением.

8. Износ: (А) адгезионный; (В) абразивный; (С) коррозионный; (D) поверхностный усталостный; (Е) деформационный; (F) ударный; (G) фреттингизнос.

9. Разрушения при ударе: (А) разрыв при ударе; (В) деформирование при

ударе; (С) ударный износ; (D) ударный фреттинг; (Е) усталость при ударе.

10. Фреттинг: (А) фреттинг-усталость; (В) фреттинг-износ; (С) фреттингкоррозия.

11. Ползучесть.

9

12. Термическая релаксация.

13. Разрыв при кратковременной ползучести.

14. Тепловой удар.

15. Заедание и схватывание.

16. Откол.

17. Радиационное повреждение.

18. Выпучивание.

19. Выпучивание при ползучести.

20. Коррозия под напряжением.

21. Коррозионный износ.

22. Коррозионная усталость.

23. Ползучесть с усталостью.

Исследование конструкционных материалов при различных видах нагружения показали, что процесс разрушения в большинстве случаев включает три

основные стадии:

1. Образование и рост сдвиговой трещины.

2. Развитие трещины отрыва.

3. Долом.

Для понимания механизмов разрушения ниже описаны основные термины – сдвиг, отрыв, скол, срез.

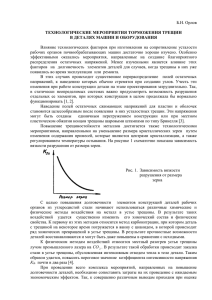

Существуют три основных разновидности раскрытия трещины в твердом

теле (рис.1).

Рисунок 1 - Виды раскрытия трещин:

а) разрыв; б) сдвиг; в) срез

10

При нормальных напряжениях возникает трещина типа «разрыв» (тип I)

(рис.1, а), когда берега трещины перемещаются перпендикулярно плоскости

трещины. При плоском сдвиге образуется трещина типа «сдвиг» (тип II)

(рис.1,б): перемещения берегов трещины происходят в плоскости и перпендикулярно ее фронтальной линии. Трещина типа «срез» (тип III) (рис.1, в) образуется при антиплоском сдвиге: перемещения берегов трещины совпадают с

плоскостью трещины и параллельны ее направляющей кромке. Любую трещину можно охарактеризовать этими тремя типами. Чаще всего в технике встречается трещина типа I, т.к. большая часть элементов конструкций разрушается в

случае, если берега трещины перпендикулярны плоскости трещины.

Отрыв – локальное разрушение, которое часто возникает в результате

нарушения продвижения трещины при наложении некоторого другого механизма разрушения, то есть пересечения с другой трещиной. Перемычки (участки минимального расстояния между трещинами) разрушаются путём пластического течения или шейкообразования; такой вид разрушения сопровождается

образованием гребней отрыва на фрактограмме.

Скол представляет собой расщепление по определённым кристаллографическим плоскостям, в металлах с ОЦК и ГПУ решётками. Трещины скола зарождаются в местах, где затруднено кристаллографическое скольжение: на границах зёрен, на пересечениях двойников и плоскостей скольжения, на включениях и частицах второй фазы. Разрушение в виде истинного скола наблюдается

в металлах с ОЦК решеткой, в частности в Fe, Mo, Cr, V, W и Ta, где его появление связано с наличием внедрённых атомов. В металлах с ГЦК истинный

скол не обнаружен. В металлах с ГПУ решёткой (Zn, Mg, Ti, Be) выявлен при

отрицательных температурах.

Изменение структуры материала или изменение степени внешнего воздействия влияет на длительность каждой стадии и характеристики разрушения,

контролирующие переход от одной стадии к другой. Изменение условий

нагружения может приводить к исчезновению одной стадии и существенному

11

увеличению продолжительности следующей. [1] Для правильной оценки и

сравнения работоспособности материалов необходимо разделять стадии разрушения и оценивать характерные признаки постадийного роста трещины табл.2.

Таблица 2. Признаки излома хрупкого и пластичного тела

Отличительные признаки

Кристаллографический характер

разрушения

Внешний вид излома

Хрупкое тело

Скол

Пластичное тело

Срез

Кристаллический

Волокнистый

Скорость распространения трещины

Высокая

Низкая

(неустойчивая тре(устойчивая трещина)

щина)

Сравнение скоростей распространения трещины в разных по пластично-

сти материалах приведено в табл.3.

Таблица 3. Скорость распространения трещины в технических материалах

Скорость распространения трещины,

см/сек

Материал

Сталь

1,0 – 1,8 · 10

Стекло

1,5 – 2,0 · 10

Целлюлоза

0,3 – 0,4 · 10

5

5

5

5

Силиконовая резина

0,007 – 0,008 · 10

Наиболее опасным является хрупкое разрушение. Данный механизм в

связи с признаками постадийного роста трещины можно представить следующей схемой (рис.2).

ХРУПКОЕ РАЗРУШЕНИЕ

ВНУТРИЗЕРЕННОЕ

МЕЖЗЁРЕННОЕ

ВИД ПОВЕРХНОСТИ ИЗЛОМА

ИЗЛОМ ЗЕРНИСТЫЙ

ИЗЛОМ ПЛОСКИЙ

ПРИЗНАКИ

КРИСТАЛЛИЧЕСКИЕ ФАСЕТКИ

ЛИНИИ ВАЛЬНЕРА (рис.П1)

Рисунок 2 – признаки хрупкого разрушения металлов

12

3. Макростроение изломов

Исследование поверхности разрушения обычно начинают с визуального

осмотра строения излома или рассмотрения при небольших (до 30 крат) увеличениях. В этом случае наблюдаемый рельеф изломов называют макрорельефом,

а его строение - макростроением.

Визуальное изучение заключается в осмотре поверхности излома невооруженным глазом и позволяет выявить общий характер строения излома, достаточно крупные дефекты материала и т. п. Визуальный осмотр применяется

как самостоятельный метод анализа изломов, а также является необходимой и

обязательной первой стадией всех других методов анализа излома.

Визуальный осмотр издавна применяется для оценки изломов, поскольку

при этом можно получить ценные данные о качестве, а также о причинах и характере разрушения материала. В последнее время возможности визуальной

оценки изломов возросли за счет того, что происхождение различных неровностей на поверхности изломов, например, «рубцов» (рис. П5), «ступенек», «шевронов», «гипербол» и т. п. объяснено в ряде работ.

Изучение макростроения излома позволяет выделить очаг и фокус разрушения, зоны зарождения и развития трещины (устойчивого и неустойчивого),

т.к. они различаются макрорельефом. Анализ размеров зон и участков на поверхности изломов дает информацию о поведении материала в условиях

нагружения. Наблюдение ориентации излома по отношению к направлению

нагружения позволяет определить характер силового воздействия (сдвиг, отрыв

и т.д.) [1-2]. Характерные примеры макростроения изломов показаны в Приложении (рис. П 27 - 43).

В большинстве изломов основная плоскость перпендикулярна максимальным растягивающим напряжениям. Напряжения могут быть нормальные

(результат - хрупкие изломы) и касательные (вязкие изломы). На рис.3 схематически изображены направления действия нормальных и касательных напря-

13

жений в любой точке на поверхности или внутри цилиндра при одноосном растяжении [3].

а

б

в

г

Рисунок 3 - Направление действия напряжений при одноосном растяжении:

а - распределение напряжений внутри образца; б - хрупкий образец;

в - вязкий образец чашевидного типа; г - вязкий образец косого излома

Растягивающие напряжения σ1 - действуют в продольном направлении, а

сжимающие напряжения σ3 - в поперечном. Касательные напряжения τmax

направлены под углом 45° к оси образца (рис. 3, а).

В хрупких материалах излом при однократном нагружении перпендикулярен к направлению растяжения, при этом разрушение происходит с малой

пластической деформацией. Распределение упругих напряжений при одноосном растяжении в отсутствие концентраторов равномерно по сечению, поэтому

разрушение может начаться в любой точке внутри объема образца с высокими

напряжениями (рис. 3, б).

В вязких материалах касательные напряжения вызывают значительную

пластическую деформацию (удлинение и образование шейки), предшествующую разрушению. Разрушение при растяжении начинается вблизи оси образца

и распространяется по направлению к поверхности, заканчиваясь конической

зоной среза, обычно под углом в 45° к оси (рис. 3, в, г).

На рис.4 схематически изображены направления действия нормальных и

касательных напряжений при одноосном сжатии. При сжатии цилиндра в про-

14

дольном направлении действуют сжимающие напряжения σ3, а в поперечном растягивающие напряжения σ1. Касательные напряжения τmax действуют под

углом 45° к оси образца, как при одноосном растяжении.

Хрупкий материал при одноосном сжатии без изгиба будет ломаться перпендикулярно направлению действия максимальных растягивающих напряжений. Так как растягивающие напряжения действуют в поперечном направлении, хрупкое разрушение происходит в продольном направлении, т.е. параллельно оси образца (рис. 4, б).

В вязком материале касательные напряжения вызывают значительную

пластическую деформацию и обычно не приводят к разрушению. Образец укорачивается и становится бочкообразным под совместным влиянием касательных напряжений и сил трения, возникающих при сжатии на торцах образца

(рис. 4, в) [1, 3].

5

а

б

в

Рисунок 4 - Направление действия напряжений при сжатии:

а - распределение напряжений внутри образца; б - хрупкий образец;

в - вязкий образец бочкообразного типа

На рис. 5 схематически изображены направления действия напряжений

при кручении. При данном испытании растягивающие и сжимающие напряжения действуют под углом 45° к оси образца и взаимно перпендикулярны, а касательные напряжения действуют в продольном и поперечном направлениях.

15

Хрупкий материал при чистом кручении разрушается по плоскости, перпендикулярной к растягивающим напряжениям, которая находится под углом

45° к оси образца. Характерным для разрушения такого материала при этом типе нагружения является спиральный излом (рис. 5, б).

Изломы, образовавшиеся при кручении в случае вязкого материала,

обычно пересекают цилиндр по поперечной плоскости действия максимальных

касательных напряжений и имеют явно выраженный воронкообразный вид.

При этом касательные напряжения также вызывают значительную пластическую деформацию, но часто не столь наглядно (рис. 5,в).[3]

а

б

в

Рисунок 5 - Направление действия напряжений при кручении:

а - распределение напряжений внутри образца; б - хрупкий образец;

в - вязкий образец

У большого числа деформируемых сплавов при соответствующей подготовке структуры и в определенных условиях деформации проявляется сверхпластичность. Она может иметь место при условии, когда в процессе деформации (растяжения образца) не образуется локальной деформации.

Структурная сверхпластическая деформация протекает главным образом

благодаря зернограничному скольжению, хотя в определенной степени существует и внутризеренное дислокационное скольжение. Проблема создания промышленного структурного сверхпластичного материала - это прежде всего по-

16

лучение ультрамелкого равноосного зерна и сохранение его при сверхпластической деформации.

Вид изломов при сверхпластичности титанового сплава ВТ1-0, испытанного на одноосное растяжение при различных температурах показан на рис. 6.

Когда материал переходит в состояние сверхпластичности, общая площадь излома уменьшается и образец утоняется практически в "иглу" (рис. 6 д).

а - ТИСП = 20°С

б - ТИСП = 400°С

в - ТИСП = 500°С

г - ТИСП = 600°С

д - ТИСП = 700°С

Рисунок 6 - Макросъемка боковой поверхности излома титанового

сплава ВТ1-0, х10

В табл. 4 подсчитаны площади изломов, полученных в эксперименте.

Таблица 4 - Площади изломов титанового сплава ВТ1-0 после испытания

на растяжение при различных температурах

№ п.п.

Температура испытания, °С

Площадь, мм2

1

20

3,282

2

400

0,923

3

500

0,168

4

600

0,099

5

700

0,039

Микроструктура (фрактограмма) сверхпластичного излома, показанного

на рис.6д и приведено на рис. 16 д.

17

Вопросы для самопроверки

Использовать рисунки Приложения П1 – П15, П29 –П44

1. Дайте понятие разрушения.

2. Дайте определение макростроения.

3. Назовите зоны, которые можно выделить в изломе.

4. Укажите, что является очагом разрушения излома.

5. Укажите, что называют рубцами на изломе.

6. Дайте определение зоны долома.

7. Дайте определение магистральной трещины.

8. Дайте определение ступеньки на изломе.

9. Укажите, что называют плато поверхности разрушения.

10.Укажите, признаком какого разрушения является наличие плато.

11.Почему на поверхности изломов появляются рубцы и ступеньки?

12.Укажите, как определяется механизм разрушения.

13.Расскажите, как образуются внутризеренный и межзеренный изломы.

14.Дайте понятие дефекта в изломе.

15.Укажите, при каких видах испытаний образуется излом «чашечкой».

16.Укажите, при каких видах испытаний образуется излом «звездочкой».

17.Приведите примеры изломов, квалифицируемых по макрогеометрии.

18.Укажите, какой излом называют однородным.

19.Дайте определение неоднородного излома.

20.Укажите, какой излом называют шевронным.

21.Приведите примеры изломов, классифицируемых по морфологии поверхности разрушения.

22.Дайте определение кристаллического излома.

23.Дайте понятие фарфоровидного излома.

24.Дайте понятие бархатистого излома.

25.Приведите примеры сталей, в которых встречаются бархатистый и

фарфоровидный изломы.

18

26.Дайте определение волокнистого излома.

27.Охарактеризуйте волокнисто-полосчатый излом.

28.Дайте понятие волокнисто-чешуйчатого излома.

29.Дайте определение дендритного излома.

30.Дайте определение камневидного излома.

31.Укажите характерные признаки поверхности хрупкого излома.

32.Укажите характерные признаки поверхности квазихрупкого излома.

33.Укажите характерные признаки поверхности вязкого излома.

34.Опишите, по какому механизму осуществляется разрушение с образованием хрупкого излома.

35.Опишите, по какому механизму осуществляется разрушение с образованием квазихрупкого излома.

36.Опишите, по какому механизму осуществляется разрушение, образующее вязкий излом.

37.Сравните работу разрушения, характеризующую хрупкий, вязкий и

квазихрупкий излом.

38.Укажите, как влияет температура на тип разрушения материала.

39.Укажите, как влияет схема напряженного состояния на тип разрушения материала.

40.Укажите, как влияет химический состав и тип микроструктуры на

разрушение материала.

41.Объясните, какие напряжения контролируют вязкий излом.

42.Объясните, за счет чего складывается энергоемкость вязкого разрушения.

43.Объясните понятие «сверхпластичность».

19

4. Микростроение изломов

Исследования поверхности разрушения в электронных микроскопах с

увеличением 100 и более крат позволяет выявить микростроение изломов

(фрактограммы). Исходя из траектории распространения трещины, различают

внутризеренное, межзеренное и смешанное разрушение.

4.1. Фрактограммы вязких изломов

При пластической деформации объемы металла вокруг дефектов (пустот,

пор, частиц второй фазы, неметаллических включений и т.д.) увеличиваются,

так как пластичность металла выше. «Перегородки» между дефектами сужаются и в них возникают сильные напряжения сдвига. При дальнейшем развитии

направленной деформации продольные перегородки продолжают утоняться, затем разрываются, реализуется межзеренное разрушение (рис. 7). После разрыва

последних перегородок образуются две поверхности излома, на которых видны

"полупоры" (ямки) [4].

а

б

в

г

д

Рисунок 7 - Схема вязкого разрушения:

а - включения в вязкой матрице металла; б - образование микропор у включений; в

- рост микропор; г - образование шейки в перемычках;

д - слияние микропор и разрушение

Ямочная структура является признаком вязкого излома (см. Приложение

рис.П 21 – 26). Ямки на поверхности разрушения (рис. 8) образуются путем

слияния микропор. Часто на "дне" ямки находится включение, которое привело

к ее образованию. Размер ямок зависит от размера и количества частиц, которые в данном материале инициируют разрушение. При большом количестве

20

очагов рост пор ограничивается за счет их пересечения и протяженность ямок

небольшая. На дне и стенках ямок можно обнаружить следы пластической деформации в виде искривлений рельефа различной формы - серпентинного

скольжения. Форма ямок определяется напряженным состоянием и направление разрушающих усилий. В условиях объемного растяжения возникают равноосные ямки, от действия касательных напряжений – вытянутые параболические. При кручении на участке с нормальными напряжениями образуются равноосные ямки, в остальных частях излома параболические [11].

Рисунок 8 - Схематическое изображение ямок в изломе

Величина и форма ямок зависит не только от способности металла к пластическому течению перед разрушением, но и от природы и морфологии дефектов. Строчечные дефекты оставляют "желобковые" ямки (канавки). Имеется предположение [5] , что механические свойства сплава зависят от среднего

диаметра ямки, наблюдаемого по характерной микроплощади центральной части вязкого излома. На рис. 9 показаны фрактограммы углеродистой стали 20 и

легированной стали 09Г2, где средний диаметр ямки отличается в разы, с точки

зрения прочности при близких значениях σв у стали 09Г2 с мелкоямочным рельефом σт выше на 20%.

Глубина ямок служит мерой способности сплава к пластической деформации. Такие пластичные материалы, как аустенитные стали или алюминиевые

сплавы, образуют очень глубокие ямки. Плохо деформирующиеся металлы с

сильной склонностью к деформационному упрочнению, например, титановые

сплавы, образуют очень мелкие ямки (рис. 10).

21

а

б

Рисунок 9 – Диаметр ямки в изломах образцов:

а - сталь 20 с крупным ямочным микрорельефом; б - сталь 09Г2 с мелким

ямочным микрорельефом

а

б

Рисунок 10 – Глубина ямки в изломах образцов:

а - алюминиевый сплав АК6 (стрелкой обозначено включение на "дне"

ямки); б - титановый сплав ВТ1-00

На форму ямок, образующихся при внутризеренном вязком разрушении,

влияет направление максимального напряжения σmax (рис. 11).

По форме ямки подразделяются на три группы:

- равноосные ямки (растяжения);

- овальные ямки (сдвига);

- удлиненные ямки отрыва.

22

Равноосные ямки можно наблюдать в центральной части излома (рис.9, б).

Ямки сдвига, вытянутые в одном направлении, можно наблюдать на поверхности губ среза (рис. 12). Ямки отрыва образуются в результате внецентренного

напряженного состояния, присущего образцам, испытанным на ударную вязкость (рис. 13).

а - равноосные ямки (растяжения)

б - овальные ямки (сдвига)

в - удлиненные ямки (отрыва)

Рисунок 11 - Схема влияния максимального напряжения на форму ямок:

1, 2 – поверхности излома; 3 - овальная ямка. А, В – направление разрушения [3]

Пример, когда сравнение фрактограмм сплава после разных обработок

позволяет оценить характер разрушения и связать особенности рельефа с механическими свойствами, приведен ниже. В аустенитной стали 07Х13Г28Н3Л после закалки ударная вязкость вырастала более чем в 6 раз по сравнению с литым состоянием. Сопоставление ямочного рельефа до и после закалки показало,

что рост вязкости обусловлен уменьшением «трещиноватости» ямок, (рис.14),

повышением их глубины и степени серпентинности рельефа стенок.

23

Рисунок 12 - Ямки сдвига в изломе

титанового сплава ПТ-3В, испытанного на одноосное растяжение

Рисунок 13 - Ямки отрыва в изломе

титанового сплава ПТ-3В,

испытанного на ударную вязкость

Рисунок - 14. Характер вязкого излома стали 07Х13Г28Н3Л, х300:

а) в литом состоянии; б) после закалки при 1050оС [5]

Таким образом, ударная вязкость может быть спрогнозирована на основании качественного изменения ямок рельефа после обработки. Просто наличие

ямочного рельефа не всегда свидетельствует о высоких вязких свойствах.

Как правило, стали с мелкими ямками показывают более высокую прочность, но меньшую пластичность, а стали с крупными ямками - наоборот. В

первом случае материал обладает малым сопротивлением касательным напряжениям, во втором – нормальным.

Средний диаметр ямки находится как частное от деления видимой площади

излома на число ямок в поле зрения. [5] Рост пластичности и вязкости с увеличением размера ямки наблюдается при комнатной температуре.

24

Иллюстрацией к данному положению может служить экспериментально

установленная связь значений ударной вязкости (данные получены после различных режимов термического улучшения) и ямочного строения изломов конструкционной стали 12ДН2ФЛ (рис. 15). [6]

KCU = 575 кДж/м2

KCU = 550 кДж/м2

KCU = 494 кДж/м2

Рисунок 15 - Ямочное строение изломов стали 12ДН2ФЛ

25

Изменение характера фрактограммы при переходе от нормального состояния металлического материала к сверхпластичному показано на рис. 16.

а - ТИСП = 20°С

б - ТИСП = 400°С

в - ТИСП = 500°С

г - ТИСП = 600°С

д - ТИСП = 700°С

Рисунок 16 – Фрактограммы изломов титанового сплава ВТ1-0,

испытанного на одноосное растяжение при различных температурах

26

На рис.16, д показана фрактограмма материала в сверхпластичном состоянии.

Рекомендован [5] следующий порядок оценки вязкого разрушения:

1. Анализ поверхности разрушения должен проводиться при последовательных увеличениях;

2. Наличие ямочного рельефа на изломе ударных образцов при малых

увеличениях должно быть оценено совместно с характером пластичности самих ямок (наличие серпентинного скольжения на стенках, достаточная глубина и отсутствие трещиноватости ямок);

3. Для сталей с высокой ударной вязкостью наибольшую площадь излома занимают ямки размером не менее 10-15 мкм с глобулярными

включениями не более 8 мкм.

Вопросы для самопроверки

Использовать рисунки Приложения П21 – П26

1. Укажите характерные особенности микроструктуры вязкого излома.

2. Объясните, как называют вид рельефа вязкого излома.

3. Укажите соответствие направления разрушения и вытянутости ямок вязкого излома.

4. Объясните образование ямок на вязком изломе.

5. Поясните, почему вязкий излом считают наименее опасным.

6. Поясните, почему вязкое разрушение важно при анализе поведения металлов в условиях обработки давлением.

7. Поясните, что влияет на развитие вязкого разрушения.

8. Укажите возможные места зарождения трещин до начала формирования

шейки.

9. Укажите типичные формы ямок.

10. Как глубина ямок связана с пластичностью металлического материала, а

их диаметр - с прочностью.

11.Приведите порядок оценки вязкого разрушения.

27

4.2 Фрактограммы хрупких изломов

Внутризеренное (транскристаллитное) хрупкое разрушение происходит

по механизму скола с образованием ручьистого микрорельефа. Скол представляет собой локальное расщепление по определенным кристаллографическим

плоскостям (рис. 17).

Рисунок 17 - Распространение скола при переходе

через симметричную границу наклона

Спонтанное распространение хрупкого разрушения от одного зерна к

другому через все поперечное сечение является характерным признаком скола.

Трещины скола зарождаются в местах, где затруднено кристаллографическое

скольжение, т.е. на границах зерен, на пересечениях двойников, плоскостей

скольжения, на включениях и частицах второй фазы. По мере распространения

через зерно участки трещины растут в ширину и приближаются друг к другу.

Ступеньки между плоскостями скола представляют собой места разрушения

тонких перемычек, соединяющих сблизившиеся участки трещины скола. Эти

ступеньки сходятся в одну точку, от которой начинается локальное развитие

трещины, поэтому по их ориентации можно судить о направлении распространения трещины на данном локальном участке. [4]

Для большинства материалов с ОЦК-решеткой плоскостью скола является семейство{100}. Поверхности скола всегда плоские и гладкие; трещины по

ним могут без помех распространяться только в пределах данного зерна. По

тонким линиям и ступенькам на поверхности разрушения можно определить

путь и направление распространения трещин. Последние могут менять свое

28

направление, причем даже в пределах одного зерна, так что на поверхности

скола возникают ручьистые (веерообразные) или перистые узоры (рис. 18).

Рисунок 18 - Микрорельеф хрупкого разрушения. Ручьистый излом образца из АРМКО - железа при испытании на изгиб с вращением

На поверхности скола с ОЦК - решеткой часто наблюдаются двойники, которые образуются на конце развивающейся трещины и вынуждают ее на коротком

участке покидать плоскости {110} и проходить по плоскостям двойникования

{112}. Вследствие этого образуются характерные фасетки, направленные вдоль

прямой от поверхности скола в глубь или вверх. При отклонении от двойника трещина снова становится скольной, т.е. вновь переходит на плоскость {100} (рис. 19).

Рисунок 19 - Распространение скола при переходе через границу кручения:

1 - двойники; 2 - полосы разрушения

Фасетка - элемент поверхности разрушения, лежащий в одной или близких плоскостях (см. Приложение, Рис. П17 – 20).

Фасетка транскристаллитного скола, являясь отпечатком элементарной

микротрещины транскристаллитного скола в структурном элементе, выявляет

29

средне- и высокоугловые границы, представляет собой относительно плоскую

поверхность разрушения кристаллического тела, которая разориентирована на

некоторый угол наклона или кручения по отношению к смежным участкам поверхности разрушения (рис. 20, рис. П19).

Рисунок 20 - Микрорельеф хрупкого разрушения.

Фасетки скола на изломе ударного образца из вольфрамового сплава ВНЖ

Фасетки с ручьистым узором наблюдаются внутри зерен в виде ступенек

между участками трещины на параллельных плоскостях скола данного зерна

(рис.21).

Рисунок 21 - Фасетки скола с ручьистым узором, наблюдаемые на изломе

образца из АРМКО-железа при испытании на изгиб с вращением

Фасетки квазискола (рис. 22) представляют собой относительно ровный

участок разрушения, не всегда связанный ориентационно с плоскостями скола и

характеризующийся тем, что наряду с признаками хрупкого разрушения имеет

30

признаки пластической деформации (гребни) см. Приложение, рис. П7. Фасетка

квазискола имеет менее четкие границы, чем фасетка скола. По данному механизму разрушаются, как правило, закаленные и отпущенные стали, в структуре

которых имеются дисперсные карбидные включения.

По межзеренному (интеркристаллитному) хрупкому разрушению трещина проходит по границам зерен, в результате на изломе наблюдаются отдельные

зерна в виде межзеренных фасеток. Фасетка межзеренная (межсубзеренная)

имеет вид многоугольника, образуется при разрушении по одной грани зерна

(субзерна). Поверхность межзеренных фасеток может быть гладкой, с ямочным

или другим специфическим рельефом (рис. 23). Межзеренное хрупкое разрушение образуется спонтанно при нестабильном распространении трещины и

может быть вызвано различными причинами: наличием хрупких выделений по

границам зерен (карбиды); трехосным напряженным состоянием; воздействием

активной среды; наличием водорода и т.д.

Рисунок 22 - Фасетки квазискола в

образце из стали 30

со структурой мартенсит отпуска

Рисунок 23 – Фасетки межзеренные в

ударном образце из сплава ВНЖК

На рис. 24 схематически изображена схема образования квазискола - это

излом со многими плоскостями или слегка вогнутыми поверхностями или фасетками, такой излом образуется при слиянии отдельных трещин. Каждая трещина распространяется концентрически, выходя из одной центральной начальной точки. При этом почти круговой фронт трещин под действием пластиче31

ской деформации расширяется. Образующаяся "пора" по форме напоминает

линзу. При слиянии трещин остаются высокие острые грани, которые называются гребнями.

Рисунок 24 - Схема образования квазискола:

1 - поверхность сдвига; 2 - гребни

При циклических нагрузках происходит усталостное разрушение.

Усталостные бороздки – появляются на второй стадии усталостного разрушения в виде повторяющихся удлиненных впадин и выступов, не пересекающихся между собой (рис. 25, П.14).

Рисунок 25 - Усталостные бороздки на изломе образца из АРМКО-железа,

испытанного на изгиб с вращением

Различают вязкие и хрупкие бороздки. Вязкие бороздки (П 15) образуются

путем чередования сдвигового и отрывного локального разрушения. При каждом цикле изменения нагрузки у вершины трещины имеет место сильная, но

весьма локальная пластическая деформация, которая протекает транскристаллитно. Поликристаллический характер структуры определяет тот факт, что

32

фронт разрушения претерпевает локальное разделение - многократное ветвление. При этом образуется большое число микроскопически различимых параллельно расположенных следов разрушения (рис. 26, а).

Хрупкие бороздки сочетают в себе особенности скола (ступеньки) и усталостного разрушения, поэтому они выглядят плоскими. Расстояние между

усталостными бороздками (шаг бороздок) увеличивается с длиной трещины

или с размахом коэффициента интенсивности напряжений, и в ряде случаев по

нему можно приблизительно оценить скорость распространения усталостной

трещины (рис. 26, б).

а

б

Рисунок 26 - Усталостные бороздки на изломах образцов из АРМКО-железа,

испытанных на изгиб с вращением:

а – вязкие; б - хрупкие

Перпендикулярно направлению роста магистральной трещины встречаются вторичные трещины (рис.27, П16). Данные трещины появляются в материале в результате локальной релаксации напряжений.

Смешанное разрушение - разрушение материала под действием двух или

более механизмов. Смешанный механизм разрушения следует отличать от последовательной смены различных механизмов разрушения, которые можно

рассматривать каждый в отдельности. Смешанное - означает, что взаимодействующее влияние различных факторов заставило разрушение отклониться от

одного какого-то определенного механизма.

33

Рисунок 27 - Вторичные трещины на усталостном изломе образца

из титанового сплава ПТ-3В

При микрофрактографическом исследовании таких изломов можно обнаружить практически все виды микрорельефа: ямочный, квазискол, межзеренное

вязкое разрушение и т.д. К наиболее часто встречающимся сочетаниям выше

рассмотренных микромеханизмов при смешанном механизме разрушения можно отнести следующие:

- скол в сочетании со слиянием микропор;

- скол в сочетании с отрывом;

- скол в сочетании с образованием усталостных бороздок;

- скол в сочетании с межзеренным разрушением;

- сочетание слияния микропор с отрывом.

Вопросы для самопроверки

Использовать рисунки Приложения П14 – П20

1. Укажите характерные особенности структуры хрупкого излома.

2. Охарактеризуйте стадии хрупкого разрушения.

3. Укажите, почему хрупкое разрушение более опасно, чем вязкое.

4. Укажите, может ли хрупко разрушиться материал без предшествующей

пластической деформации.

5. Объясните влияние частиц второй фазы на межзеренное разрушение.

34

6. Опишите зависимость хрупкого разрушения от температуры.

7. Дайте определение температуры хладноломкости.

8. Укажите, является ли константой температура перехода из хрупкого состояния в пластичное.

9. Дайте определение фасетки, выявленной на изломе.

10.Укажите, что называют фасеткой скола.

11.Укажите характерный элемент строения фасетки.

12.Дайте понятие ручьистого узора.

13.Укажите, что называют фасеткой квазискола.

14.Укажите, что называют межзеренной фасеткой.

15.Укажите, что может являться очагом зарождения микропустот.

16.Укажите, что называют сотовым рельефом поверхности разрушения.

17.Укажите, что называют гребнем поверхности разрушения.

18.Дайте определение ступеньки поверхности разрушения.

19.Дайте определение усталостных бороздок поверхности разрушения.

20.Дайте определение скола.

21.Дайте определение квазискола.

22.Укажите, как происходит «слияние микропустот».

23.Укажите, по каким признакам можно выделить скол.

24.Укажите, по каким признакам можно выделить квазискол.

35

5. Характерное строение изломов образцов после механических испытаний

5.1. Характерное строение изломов цилиндрических образцов при испытании на растяжение

Для поверхности изломов образцов, испытанных на растяжение, характерны три зоны (рис.28, 29). Поверхности волокнистой и радиальной зон обычно перпендикулярны к оси растяжения. Поверхность зоны среза всегда находится под углом примерно 45° к оси растяжения.

Рисунок 28 - Схема типичного излома, образующегося при растяжении цилиндрического гладкого образца:

1 - волокнистая зона; 2 - радиальная зона; 3 - зона среза

Волокнистая зона. Данная зона отвечает области медленного роста трещины. Она расположена в центре излома и окружает очаг разрушения, который

обычно находится на оси растяжения или рядом с ней. Эта зона состоит из области случайно расположенных волокон (рис.29 а,б) или из серий тонких круговых борозд (рис.29 в). Борозды расположены перпендикулярно к направлению распространения трещины - от очага к периферии образца (данный признак присущ стабильным субкритическим трещинам, распространение которых

требует затраты относительно высокой энергии).

Радиальная зона. При переходе трещины от медленного роста к быстрому

или нестабильному ее распространению образуются радиальные рубцы, которые совпадают с общим направлением распространения трещины. Эти расходящиеся рубцы начинаются либо от периферии волокнистой зоны (рис.29 а),

36

либо от очага разрушения (рис. 29 в). Эти рубцы могут быть тонкими или грубыми в зависимости от микроструктуры образца или температуры испытания.

Грубые радиальные рубцы на изломах стали (рис.29 а,в) являются элементами сдвига, иногда называемыми радиальным сдвигом. Вдоль борозд или

гребней этих радиально сдвинутых элементов можно наблюдать продольные

расщепления (фрактограмма рис.29 в). Данные расщепления могут быть вызваны высокими нормальными растягивающими напряжениями в результате разделения радиальных поверхностей вдоль плоскости максимального сдвига [3].

Тонкие радиальные рубцы (рис.29 б) - признак другого механизма разрушения – разрыва или среза.

Так как линии на поверхности излома связаны с деформацией и распространением трещины, то их внешний вид косвенно зависит от вязкости металла.

Зона среза. Данная зона представляет собой кольцевой участок, смежный

со свободной поверхностью образца. Величина зоны среза зависит от напряженного состояния и свойств металла. Например, из рис.29 видно, что чем ниже

твердость стали 30ХГСА после термообработки, тем:

- больше площадь волокнистой зоны 1; в закаленном состоянии отсутствует;

- грубее строение зоны 2, резче выражены рубцы;

- меньше площадь зоны среза 3;

- очаг разрушения явно выражен только в закаленном образце.

Таким образом, по характеру излома можно определить вид термообработки, то есть состояние материала.

37

38

б - закалка

в - отжиг

Рисунок 29 - Изломы разрывных образцов из стали 30ХГСА после различных термообработок:

1 - волокнистая зона; 2 - радиальная зона; 3 - зона среза

а - нормализация

5.2 Характерные детали строения изломов прямоугольных образцов при

испытании на растяжение

Для поверхности изломов таких образцов также характерно наличие трех

зон (рис.30, 31). Размеры и форма образцов для испытаний оказывают большое

влияние на вид поверхности излома. С уменьшением толщины образца (переход от квадратного сечения к прямоугольному) волокнистая зона увеличивается

(приобретает форму эллипса), радиальная зона уменьшается, либо вовсе исчезает, при этом зона среза увеличивается (рис. 30) [3].

Рисунок 30 - Схематическое изображение плоского образца на растяжение:

1 - очаг разрушения; 2 - волокнистая зона; 3 - радиальная зона; 4 - зона среза; стрелками показано направление распространения трещин;

В - толщина образца

Очаг разрушения (рис. П 3-5) в макроструктуре определяется однозначно

не всегда (рис. 31-33), даже при более тщательном исследовании на фрактограмме

(рис. 33).

39

1 - волокнистая зона; 2 - радиальная зона; 3 - зона среза (долома)

Рисунок 31 - Излом квадратного об- Рисунок 32 - Излом прямоугольного

разца из титанового сплава Grade 2

образца из стали 20

( 40)

( 30)

30

100

Рисунок 33 - Излом прямоугольного образца из стали 09Г2:

1 - волокнистая зона; 2 - радиальная зона; 3 - зона среза (долома).

Очаг разрушения не выявлен

40

5.3 Характерные детали строения изломов прямоугольных образцов при

испытании на ударную вязкость

При испытаниях на ударную вязкость (динамические нагрузки) получают

характерные изломы, как показано на рис. 34, 35. Зона 1 является очагом разрушения, располагается в районе надреза на образце. Зона 2 представляет собой

область медленного распространения трещины. Зона 3 - область быстрого распространения трещины (данная зона может иметь как хрупкий, так и вязкий характер). Участки вязкого разрушения у боковых сторон ударного образца, расположенные под углом 45° к поверхности излома, называют боковыми скосами

или утяжками (зона 4). Участок развития вязкой трещины, противоположный

надрезу, называют зоной долома (зона 5), рис. П8.

Рисунок 34 - Схема излома ударного Рисунок 35 - Излом образца из стали

образца

10Г2ФБ с U-образным надрезом

1 - очаг разрушения; 2 - зона зарождения трещины; 3 - зона распространения трещины; 4 - утяжка излома; 5 - зона долома

Идентификация изломов ударных образцов позволяет определять принципиальное соответствие вида излома заданному нормативно-технической документацией (НТД), фиксировать отклонения в строении изломов от оптимального, оценивать степень отрицательного влияния данного вида излома на свойства металла.

По исследованиям серии ударных образцов можно определять температуру хрупко-вязкого перехода

(ХВП), как это показано в п. 7.1.

41

5.4 Характерные детали строения усталостных изломов

Длительное воздействие на металл повторно-переменных напряжений

может вызвать образование трещин и разрушение при напряжении ниже предела текучести. Постепенное накопление повреждений в металле под действием

циклических нагрузок, приводящих к образованию трещин и разрушению,

называется усталостью, а свойства металлов сопротивляться усталости – выносливостью. Усталостный излом обладает специфическими признаками, отличающими его от излома, получаемого при статическом нагружении [1,2].

Усталостные изломы характеризуются наличием на их поверхности зон

(рис. 36, 37), отражающих стадийность усталостного разрушения.

Рисунок 36 - Схема излома при

Рисунок 37 – Многоцикловый

многоцикловой усталости

усталостный излом стали У8

Ls (1) - зона стабильного (медленного) роста трещины;Lr (2) - зона ускоренного

(нестабильного) развития трещины; Ld (3)- зона долома

В общем случае процесс развития усталостной макротрещины включает в

себя стадии медленного стабильного роста трещины (зона Ls), ускоренного нестабильного развития трещины (зона Lr) и стадию долома (зона Ld). Долом

наступает при достижении усталостной трещиной критического размера Lf,

равного сумме Ls и Lr. Зону Lf называют зоной усталостного развития трещины

[1].

42

Количество усталостных зон и их размеры зависят от количества циклов

нагружения, которое выдерживает образец или деталь до разрушения, а также

от приложенной нагрузки. В области многоцикловой усталости зона усталостного развития трещины делится на две зоны: стабильного роста трещины (1) и

ускоренного развития трещины (2) (рис. 37).

При малоцикловой усталости зона усталостного развития трещины однородна.

Малоцикловой усталостью называются разрушения при повторных упругопластических деформациях (число циклов повторения нагрузки N < 105). В

машиностроении малоцикловая усталость часто определяет ресурс (долговечность) изделий в связи с повторением циклов «запуск — работа — останов».

Малоцикловая усталость имеет много общего с обычной (многоцикловой)

усталостью. Разрушение так же начинается в местах концентрации напряжений

в результате развития первоначально образовавшейся трещины. Однако разрушение от малоцикловой усталости в зависимости от свойств материала и условий нагружения может быть трех типов: квазистатическое, усталостное и смешанное. Квазистатическое разрушение характеризуется накоплением в образце

пластических деформаций, равных приблизительно 0,9 от пластической деформации при статическом разрыве. Усталостное разрушение происходит без заметной пластической деформации, не более 0,1 от статической. Смешанное

разрушение происходит в интервале от 0,1 до 0,9. Диапазон квазистатических

малоцикловых разрушений по числу циклов завит от типа и состояния материала и достигает от 1 до 103циклов. Смешанное – в промежутке от 103 до 105.

При малоцикловой усталости происходит многоочаговое разрушение, что

выражается в появлении храпового узора (рис.38). В изломе присутствуют

признаки макропластической деформации. Эксцентричность овальных линий

усталости свидетельствует о внецентренном характере нагружения.

Зона стабильного развития трещины чаще всего характеризуется линиями

усталости, представляющими собой примерно концентрические контуры. Фо43

кус этих контуров находится в месте зарождения усталостной трещины. Поверхность этой зоны гладкая, притертая. Такой характер поверхности является

результатом наклёпа, вызываемого повторяющимися нажатиями двух поверхностей трещины одна на другую или их взаимным трением при перемене знака

напряжения.

а

б

Рисунок 38 - Малоцикловый усталостный излом [7]:

а – в стали 50 после изгиба с вращением - храповый узор, эксцентричность

усталостных линий; б – храповый узор в изломе плоского образца алюминиевого сплава 7075

Зона долома – результат заключительной стадии усталостного разрушения, протекающий в зависимости от условий испытаний или работы по вязкому

или хрупкому механизму. Соответственно излом в этой зоне имеет волокнистый или кристаллический вид.

В некоторых случаях на усталостных изломах в зоне стабильного развития трещины различают макролинии - остановки фронта трещины, которые

иногда называются полосами Форсайта (рис.39). Линии остановки фронта трещины могут образовываться в результате изменения величины циклических

нагрузок; избирательного окисления или коррозии отдельных зон поверхности

излома; небольшой местной пластической деформации в области высокой концентрации напряжений у вершины трещины. Расположение линий усталости и

44

величина промежутков между ними могут быть использованы для качественной оценки скорости распространения трещин.

Рисунок 39 - Полосы Форсайта на изломе стали 45

Для определения характера действующих нагрузок при усталостном разрушении И.А.Одингом и Дж. Феллоузом разработаны ориентировочные таблицы, в которой учитывают тип концентратора напряжений (КН) и номинальное

напряжение (НН), показаны на рис. 40,41 (зоны долома заштрихованы).

Высокие НН

КН

Мягкие Острые

нет

КН

КН

Низкие НН

Мягкие Острые

КН

КН

КН

нет

Вид

нагружения

Растяжение

(сжатие)

Одноосный

изгиб

Знакопеременный изгиб

Изгиб с

вращением

45

Рисунок 41 - Усталостные изломы в гладких и надрезанных образцах

квадратного и прямоугольного сечения, а также в толстых листах

при различных условиях нагружения [3]

Звездочкой указано место зарождения трещины

Рисунок 40 - Усталостные изломы в гладких и надрезанных образцах

круглого сечения при различных условиях нагружения [7]

46

Вопросы для самопроверки

1. Дайте определение усталостного механизма разрушения.

2. Перечислите, какие признаки характеризуют усталостное разрушение.

3. Почему на поверхности изломов появляются рубцы и ступеньки?

4. Укажите, как определяется механизм разрушения.

5. Укажите, как определяется характер действующих нагрузок при усталостном разрушении.

6. Определите, где находится зона вытягивания в усталостном изломе.

7. Укажите, о чем свидетельствует храповый узор.

8. Поясните, как появляются линии усталости.

9. Что такое «полосы Форсайта», «линии Вальнера».

10. Опишите, в каком случае возникают изломы циклического воздействия.

11. Что такое многоцикловая усталость?

12. Что такое малоцикловая усталость?

13. Укажите, чем характеризуется поверхность усталостного излома.

14. Назовите факторы, влияющие на тип разрушения материала.

15. Укажите, как влияет температура на тип разрушения материала.

16. Укажите, как влияет схема напряженного состояния на тип разрушения

материала.

17. Укажите, как влияет химический состав и тип микроструктуры на разрушение материала.

18. Укажите, как влияет тип концентратора напряжений на разрушение материала.

47

6. Методики проведения фрактографических исследований

6.1 Визуальный и макроскопический осмотр поверхности излома

Визуальное изучение заключается в осмотре поверхности излома невооружённым глазом и позволяет выявить общий характер строения излома, достаточно крупные дефекты материала и т.п. Визуальный осмотр применяется

как самостоятельный метод анализа изломов, а также является необходимой и

обязательной первой стадией всех других методов анализа излома.

Все замеченные особенности строения наносят на схему излома или его

фотографию. Анализируя и суммируя обнаруженные особенности, можно

прийти к правильным заключениям.

Рекомендован следующий порядок исследования:

- осмотр неочищенного излома невооружённым глазом при помощи лупы

с увеличениями от пяти до десяти крат и бинокулярного микроскопа при увеличениях 20 – 40 крат; фотографирование неочищенного излома;

- промывка, очистка и просушка излома;

- осмотр очищенного излома невооружённым глазом при помощи лупы с

увеличениями от пяти до десяти крат и бинокулярного микроскопа при увеличениях 20 – 80 крат и отдельных участков излома при увеличении 80 – 120 крат;

- фотографирование очищенного излома при указанных увеличениях.

Далее производят анализ, руководствуясь литературой [8].

При качественном анализе макростроения изломов устанавливают: вид и

характер разрушения; признаки отклонения от оптимальной технологии изготовления (литья, ОМД, термообработки); макронесплошности, ликвацию и другие дефекты.

При количественном анализе макростроения изломов устанавливают:

количество и размеры элементов строения; характер распределения элементов

строения и отклонения от оптимального вида; степень влияния на качество металла.

48

6.2 Микроскопическое изучение строения поверхности излома при помощи

растрового электронного микроскопа

Для фрактографических исследований максимальное увеличение в растровом электронном микроскопе (РЭМ) не превышает обычно 30000 крат. Разрешающая способность РЭМ обычно 100 А0. Глубина фокуса более 1000 мкм

при увеличении 1000 крат и около 10 мкм при увеличении 10000 крат. Образец

можно наклонять более чем на 450 в любом направлении, не изменяя фокусировку. Рабочее расстояние от диафрагмы объективной линзы до образца обычно составляет от 10 до 25 мм.

Основное требование к образцу для исследования в РЭМ - достаточно

малая величина, чтобы его можно было поместить в рабочую камеру, а также

чтобы образцы были электропроводны для предотвращения накопления электрических зарядов, искажающих изображение. Если исследуемый образец не

размагничен, то будет происходить дефокусировка зонда и, как следствие, резкое снижение разрешающей способности.

На первом этапе в РЭМ изучается поверхность излома при небольшом

увеличении (от 5 до 50 крат). При этом оценивают вероятный механизм разрушения и выбирают области на поверхности излома для последующего получения характерных фрактограмм.

На втором этапе изучают выявленные области, отвечающие за тот или

иной механизм разрушения при постепенном росте увеличения, указывая на

фотографии (геометрическими фигурами) последующую зону изучения при

большем увеличении (см. рис. 42). Для дальнейшего исследования механизмов

разрушения образца желательно проводить съёмку каждой области под разными углами - 15, 30, 450.

На третьем этапе исследователь интерпретирует фрактограммы, полученные с помощью РЭМ и заполняет Протокол фрактографического исследования,

который должен включать в себя следующие пункты (см. табл. 4).

49

Рисунок 42. Поэтапное исследование фрактограммы ударного излома

стали 12ДН2ФЛ в зонах зарождения и распространения трещины

при постепенном росте увеличения

50

Таблица 4. Содержание протокола

фрактографического исследования образца с изломом

№ Пункт

Характеристики

исследования

1 Марка стали

Химический состав, область применения

2 Тип образца

Ударный, на растяжение, кручение и т.д.

с указанием размеров и места исследования

3 Вид нагрузки

Растяжение, сжатие, кручение, изгиб, ударные испытания, усталостные испытания с указанием ГОСТ

4 Дополнительные

факторы

Пониженная или повышенная относительно комнатной

температура; воздействие коррозионноактивных сред и

т.п.

5 Микроструктура,

состояние

Тип микроструктуры с указанием выявленных

структурных составляющих. Термическая (или иная)

обработка, сформировавшая микроструктуру.

6 Механические

Твёрдость, микротвёрдость, пределы текучести и

свойства

прочности, относительные удлинение и сужение,

предел усталости и.т.д.

7 Результаты визу-

Определение (по возможности): очага разрушения;

ального осмотра по- общего характера строения излома (шевронный,

верхности излома

8 Фрактография всей

шиферный и т.д.); крупных дефектов.

Выявление характерных зон в изломе: зарождения,

поверхности излома распространения трещины, долома и т.д.

образца

9 Фрактография от-

Съемка на выявленных в п.7 характерных зонах излома.

дельных участков

10 Интерпретация полученных данных

Определение механизма разрушения, порога хладноломкости и т.д.

51

7. Примеры проведения фрактографических исследований

7.1 Протокол исследования фрактограмм стали 17Г1С для определения

температуры хрупко-вязкого перехода (ХВП)

1. Марка стали

Трубная сталь 17Г1С, химический состав представлен в табл. 5. Назначение марки: сварные детали, работающие под давлением при температуре от -40

до +475 °С.

Таблица 5. Химический состав стали 17Г1С

более

0.035

Хром (Cr), не

0.18

более

Фосфор (P), не

более

0.040

Углерод (C)

0.30

Сера (S), не

не более

0.08

Никель (Ni),

0.30

не более

Мышьяк (As),

1.17

Марганец

Медь (Cu), не

более

0.5

(Mn)

0.008

Кремний (Si)

более

Азот (N), не

Содержание химического элемента,%

0.30

2. Тип образца

Образцы вырезались из прямошовной (одношовной) трубы диаметром

720 мм и толщиной стенки 10 мм, срок эксплуатации 48 лет. Труба испытывала

циклические нагрузки. Ударные образцы прямоугольные с U-образным надрезом – 6 шт.

3. Вид нагрузки при испытании.

Испытания на ударную вязкость на маятниковом копре МК-30 по ГОСТ

9454.

4. Дополнительные факторы

Испытания проводились при нормальной и пониженных температурах от

+20°С до - 80°С с шагом в 20°С.

5. Микроструктура, состояние

52

Металлографический анализ показал, что структура стали представляет

собой феррит и перлит в соотношении 80/20, термическая обработка трубы нормализация (рис. 43).

Рисунок 43 - Микроструктура стали 17Г1С в нормализованном состоянии, х100

6. Механические свойства

Предел текучести σ0,2 = 450 МПа, предел прочности σВ = 580 МПа,

KCU = 60 кДж/м2, δ5 = 23%.

7. Результаты визуального осмотра поверхности изломов

Очаги разрушения не выявлены. Характерные дефекты строения изломов

не обнаружены. На поверхности изломов всех шести образцов характерно

наличие трех зон, имеются утяжки.

8. Фрактографический анализ всей поверхности изломов образцов из

стали 17Г1С (рис. 44 - 49).

На всех изображениях цифрами обозначены: 1 - зона зарождения трещины; 2 - зона распространения трещины; 3 - утяжки; 4 - зона долома.

С понижением температуры испытания меняются размеры и соотношение

площадей зон в изломах. Самая большая утяжка и долом у образцов №№1,2

(рис.44,45), у образца №6 они не обнаруживаются (рис.49). Зоны зарождения

трещины по размерам близки у всех образцов, что задано наличием Uобразного концентратора. Зона распространения трещин увеличивается по мере

53

понижения температуры и при - 80о С занимает практически всю площадь излома (рис. 49).

Рисунок 44 - Излом образца №1

ТИСП = + 20°С

Рисунок 45 - Излом образца №2

ТИСП = 0°С

Рис. 46 - Излом образца №3

ТИСП = - 20°С

Рис. 47 - Излом образца №4

ТИСП = - 40°С

Рисунок 48 - Излом образца №5

ТИСП = - 60°С

Рисунок 49 - Излом образца №6

ТИСП = - 80°С

54

9. Фрактография отдельных участков поверхности излома

9.1. Зона зарождения трещины (рис. 50 – 55).

Рисунок 50. Образец №1, ×1000

ТИСП = + 20°С

Рисунок 51. Образец №2, ×1000

ТИСП = 0°С

Рис.52. Образец №3, ×500

ТИСП = - 20°С

Рис.53. Образец №4, ×500

ТИСП = - 40°С

Рисунок 54. Образец №5, ×500

Рисунок 55. Образец №6, ×500

ТИСП = - 60°С

ТИСП = - 80°С

9.2. Зона распространения трещины (рис. 56 – 61).

55

Рисунок 56. Образец №1, ×1000

ТИСП = + 20°С

Рисунок 57. Образец №2, ×1000

ТИСП = 0°С

Рисунок 58. Образец №3, ×500

ТИСП = - 20°С

Рисунок 59. Образец №4, ×300

ТИСП = - 40°С

Рисунок 60. Образец №5, ×500

ТИСП = - 60°С

Рисунок 61. Образец №6, ×500

ТИСП = - 80°С

56

10. Интерпретация полученных данных

Таблица 6. Фрактографические особенности зон изломов

№ обр.

1

2

3

4

5

6

Зона зарождения трещины

Зона распространения трещины

ямочная структура (равноосные ямочная структура (вытянутые

ямки) - вязкое разрушение

ямки) - вязкое разрушение

ямочная структура (равноосные фасетки скола - хрупкое разруямки) - вязкое разрушение

шение

ямки и фасетки скола - смешан- фасетки скола - хрупкое разруное разрушение

шение

ямочная структура (равноосные фасетки скола - хрупкое разруямки) - вязкое разрушение

шение

ямочная структура (равноосные фасетки скола - хрупкое разруямки) - вязкое разрушение

шение

фасетки скола - хрупкое разруше- фасетки скола - хрупкое разруние

шение

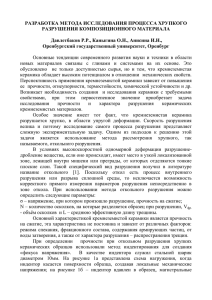

По фрактограммам (рис. 50 - 61) вычисляется доля вязкой составляющей в

изломах по соотношению площадей, занятых ямками и фасетками скола, и строится зависимость от температур испытания (рис. 62). По графику находят пересечение кривой с горизонтальной линией, соответствующей равному содержанию

вязкой и хрупкой площади в изломе (50% на 50%). По полученной зависимости

критическая температура хрупко-вязкого перехода примерно равна Т50 = -30°С.

В, %

100

80

60

40

20

0

-80

-60

-40

-20

0

20

Т, °С

Рис. 62 - Зависимость доли вязкой составляющей в изломах стали 17Г1С от

температуры испытания

57

7.2 Протокол исследования усталостного разрушения образца из сплава ВТ1-0

1. Марка сплава

Титан технический ВТ1-0 (табл.7). Применение: слабонагруженные детали сложной конфигурации, работающие при температуре от -253 до 150°

Железо,

не более

Углерод,

не более

Кремний,

не более

Азот, не

более

Титан

Кислород,

не более

Водород,

не более

Другие

примеси,

не более

Таблица 7. Химический состав ВТ1-00 по ГОСТ 19807, %

0.5

1.17

0.30

0.08

0.30

0.040

0.18

0.035

2. Тип образца

Цилиндрический, на растяжение по ГОСТ 1497.

3. Вид нагрузки

Консольный изгиб с вращением при напряжении σ = 360 МПа, число

циклов испытания N = 500235.

4. Дополнительные факторы

Перед экспериментом на образце нанесен концентратор глубиной 95 мкм,

длиной 970 мкм.

5. Микроструктура, состояние

Состояние литое. Микроструктура – равноосные зерна α-фазы размером

10-25 мкм, рис. 63.

6. Механические свойства [9]

Предел текучести σ 0,2 = 295 МПа, предел прочности σ В = 490 МПа,

относительное удлинение δ 5 = 13%.

58

Рисунок 63 – Микроструктура титанового сплава ВТ1-0

в исходном состоянии

7. Фрактография всей поверхности излома образца

Рисунок 64 - Общий вид образца из титана ВТ1-0,

испытанного на многоцикловую усталость:

1 - концентратор (очаг разрушения); 2 - зона стабильного роста

трещин; 3 - зона ускоренного развития трещин; 4 - зона долома

Справа - схема излома при изгибе с вращением по Одингу (рис.40)

На рис. 64 отчетливо различимы: очаг разрушения под надрезом; зона

стабильного роста трещины (занимающая 70 % от площади излома); зона ускоренного развития трещин (занимающая 25 % от площади излома); зона долома

(занимающая 5 % от площади излома).

59

8. Фрактография отдельных участков

Рисунок 65- Излом образца из титана ВТ1-0 в начале разрушения:

1 - концентратор; 2 - очаг разрушения

При подробном изучении места расположения концентратора выявлено

два очага разрушения. Количество очагов на изломе зависит от степени перегрузки, вида нагружения (одно- или двустороннее нагружение) и количества

концентраторов [7]. В данном случае наличие не единственного очага связано

со сложным видом нагрузки – изгиб с вращением.

На рис. 66 – 71 показаны фрактограммы отдельных участков зон 1, 2, 3, 4

(рис.64).

60

Рисунок 66 – зона у очага разрушения, х1000

1 - очаг разрушения; 2 – вторичные

трещины

Рисунок 67 - зона стабильного роста

трещин, усталостные бороздки

х1000

Рисунок 68 - зона ускоренного развития трещины, х500

Рисунок 69 - зона ускоренного развития трещины, х1000

Рисунок 70 - зона долома, х100

Рисунок 71 - зона долома, х500

61

9. Интерпретация полученных данных

Из очагов разрушения выходят трещины (рис. 65 и 66), которые распространяются вглубь образца. В зоне стабильного роста трещин наблюдаются

усталостные линии (рис. 67), их параллельное расположение позволяет классифицировать их как вязкие бороздки. Однако общее очертание фигур на фрактограмме фасеточное, что говорит о хрупком (квазихрупком) разрушении.

Зона ускоренного развития трещин (рис. 68 и 69) образована транскристаллитным разрушением. Имеются вторичные трещины (обозначены стрелками). Трещины короткие и не ветвящиеся, что характерно для вязких материалов. Топология зоны – фасетки квазискола, таким образом, наряду с признаками

хрупкого разрушения имеются признаки пластической деформации. Разрушение

при этом носит смешанный (хрупко-вязкий) характер.

Зона долома (рис.70,71) представляет собой совокупность ямок, вытянутых в направлении разрушения (равноосные ямки и ямки сдвига), таким образом, финал разрушения проходил по вязкому механизму.

В целом разрушение данного образца с линейным надрезом можно квалифицировать как хрупко-вязкое, а сам излом - квазихрупким.

62

Приложение

рис.П

Термин и его характеристика

1

2

Изображение

3

Характерные макрофрактографические особенности

П1

Линии Вальнера - специфические неровности в виде нескольких концентрических

линий вокруг центра разрушения очень

хрупких материалов, являются либо следствием взаимодействия фронта распространения трещины и фронта упругой

волны, образующейся при отражении ее от

какого-либо дефекта, либо препятствия

LS – линия Вальнера; В - очаг разру-

развитию разрушения. Макроскопически и шения; S –поверхностный дефект; F

микроскопически л. Вальнера напоминают

линии усталости.

П2

Граница наклона

может образовываться

одиночными смежными зёрнами или кристаллитом, который постепенно изогнут

внешней силой; ее можно представить в виде стенки краевых дислокаций. Ось вращения перпендикулярна плоскости границы

П3

Граница кручения - ось вращения перпендикулярна плоскости границы, ее можно

представить в виде стенки краевых дислокаций.

63

– фронт трещины в момент его

встречи с дефектом S; FA – фронт

трещины в точке А

0

П4

Очаг разрушения - область начала развития магистральной трещины, включающая

в себя фокус излома.

Фокус излома – микрозона в местах

наиболее

неблагоприятного

сочетания

напряжений и локальной прочности материала, из которой распространяется разрушение.

Для определения очага разрушения следует руководствоваться следующими положениями:

1) быстро продвигающаяся в плоской части детали трещина часто разветвляется в процессе распространения, но никогда не соединяется с другой трещиной для продолжения в виде единой

трещины;

2) если движущаяся трещина присоединяется к

ранее существующей трещине, то они встречаются под углом равным или больше 90°;

Схема 1 - Изображение очага раз-

3) одна трещина не может пересечь другую тре-

рушения и разветвление трещины

щину, при этом распространяясь за ней.

Из этого следуют следующие рекомендации для

определения очагов разрушения:

1. Направление, в котором расположено начало

трещины (очаг разрушения), всегда противоположно направлению её разветвления (схема 1).

2. Если трещина встречается с другой трещиной

под углом примерно в 90°, это означает, что она

Схема 2 - правило Т-образного со-

возникла позже и очаг разрушения следует искать

единения: А - первичная трещина;

не на ней, а на образовавшейся ранее трещине

В - более поздняя трещина

(схема 2).

64

П5

Рубцы - линии на изломе, представляющие

собой следы слияния отдельных, близко

расположенных трещин, распространяющихся в одном направлении.

Рубцы имеют радиальную направленность

и по мере удаления от зоны первичного

разрыва сменяются ступеньками

Хрупкий излом: [10]

1- радиальные рубцы, 2 ступеньки

П6

Гребень - вытянутый участок, возвышающийся над поверхностью разрушения (на

обеих половинах излома), образовавшийся

в результате пластической деформации и

разрушения перемычек между другими

элементами излома.

П7

Зона долома - участок излома, соответствующий конечной стадии разрушения.

П8

Утяжка излома - боковая поверхность в

вязком изломе ударного образца, оценивается величиной максимальной деформации

по двум боковым плоскостям, параллельным направлениям приложенного усилия.

65

Характерные микрофрактографические особенности

П9

Скол - локальное расщепление по определенным кристаллографическим плоскостям.

П10

Очагом зарождения микропустот являются

частицы неметаллических включений или

вторых фаз.

П11

Сотовый рельеф - микрорельеф поверхности

разрушения в виде мелких плоских ямок.

Свидетельствует о малой доле локальной

пластической деформации при разрушении

(встречается при разрушении литых материалов).

П12

Ступенька - элемент микрорельефа излома

прямолинейной или изогнутой формы, образующийся при соединении двух микроповерхностей разрушения, расположенных на

разных уровнях; может возникать в результате скола вдоль границ двойников.

66

П13

Усталостные бороздки - элемент микрорельефа усталостного излома в виде повторяющихся удлиненных впадин и выступов, не

пересекающихся между собой и ориентированных

перпендикулярно

локальному

направлению развития трещины на данном

микроучастке.

П14