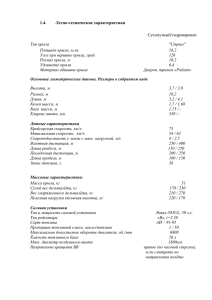

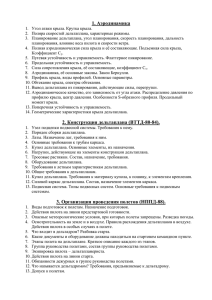

Практическая работа № 1 Проектирование стыковых и раскладываемых узлов крыла 1.1 Проектирование стыковых соединений панелей моноблочных крыльев Панели моноблочных крыльев работают на нормальные и касательными напряжения от изгиба, сдвига и кручения. Важным конструктивным фактором при их проектировании являются фитинги, способные передать в местах разъема все усилия на узел крепления крыла к корпусу или несъемную часть крыла. Обычно при этом возникает значительный эксцентриситет в передаче усилий. Это требует дополнительного местного увеличения толщины материала для уменьшения влияния концентрации напряжений за счет снижения общего уровня напряжений в материале. Для верхней сжатой панели чаще всего эти соединения осуществляются в виде так называемых стыковых фитингов (рис. 1.1), которые заводятся под панель и снимают нагрузку с обшивки и стрингеров. Рисунок 1.1 — Схема стыкового фитинга Стык нижних панелей должен обеспечить передачу 100%-ной растягивающей нагрузки и может быть выполнена в виде фитинга, приведенного на рис. 1.2. Чтобы предотвратить опасность выпадения болта в нижнем стыке при его установке не выполняют прорезей, а болт вставляют в отверстие, имеющееся в проушинах фланца. Такой стык для растянутой панели дает большую концентрацию напряжений, что снижает сопротивление усталости соединения, но он технологичен из-за идентичности с верхним. Кроме того, при этом стыке просто обеспечить взаимозаменяемость, так болты, работающие на осевые усилия, не требуют посадки по высокому классу точности. Рисунок 1.2 — Схема нижней панели фитинга Задано: N - стыковое усилие, перпендикулярное оси корпуса; H - высота срезаемого ст участка (рис..3); b - размер перемычки кармана, материал стыка. Требуется рассчитать параметры фитинга и выполнить чертеж стыка. Рисунок 1.3 — Расчетная схема стыка Алгоритм решения задачи, следующий: 1. Определяется усилие на болт для верхней сжатой панели: N N ст , (3.1) n где N - стыковое усилие, перпендикулярное оси корпуса; N - усилие на болт верхней ст или нижней панели (на один стык); n - число стыковых болтов в верхнем или нижнем соединении. Зона, обслуживаемая одним стыком, равна расстоянию между болтами С. 2. Определяется сечение болта на разрыв и при обратном нагружение ( N N ): 1 F N 1 . (3.2) в 3. Определяется нагрузка на стык при сжатии усилием N . На эту нагрузку рассчитывается на срез заштрихованные плоскости 1 и 2 на рис. 3.3. Площадь среза N F 2H b , (3.3) в где H - высота срезаемого участка; b и приведены на рис. 3.3; 0,6 - предел в в прочности на срез. Обычно значение H получается из конструктивных соображений, величина b определяется необходимым размером отверстия для подхода ключом. Поэтому из условия среза практически определяется размер N . (3.4) 2 ( H b) в 4. Рассчитывается нижняя растянутая панель. Для фланцевого стыка (рис. 3.2). Основным отличием этого стыка от приведенного для верхней панели на рис. 3.1 является то, что болт вставляется в отверстие в стыке, а не вкладывается, как это выполнено в верхней панели. Это предотвращает выпадение болта при тряске. При рассмотрении работы стыка можно использовать рис. 3.3, считая его перевернутым и учитывая отсутствие прорези для вкладывания болта. При расчетах этого стыка целесообразно помимо среза по плоскостям 1 и 2 учитывать изгиб плоскостей 1 силой N / 2 на плече, равном расстоянию от оси болта до плоскости 1, обозначая его H . Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 ,н ст 20000 21000 22000 23000 24000 25000 26000 27000 28000 29000 30000 31000 32000 33000 34000 35000 36000 37000 38000 N Варианты заданий H, мм b, мм Материал стыка 50 51 52 53 54 55 56 57 58 59 50 51 52 53 54 55 56 57 58 8 8,5 9 9,5 10 10,5 11 11,5 12 12,5 8 8,5 9 9,5 10 10,5 11 11,5 12 Д19 АЛ4 АМГ6 Д16Т ВТ1 ВТ2 ВТ5 АМГ3 СН-2 СН-4А Х18Н9Т 30ХГСА Д16 Д19 АЛ4 АМГ6 АМГ3 ВТ1 ВТ2 20 39000 59 12,5 ВТ5 1.2 Проектирование конструкции стыкового узла крыла с корпусом ЛА с помощью цапфы Соединение с помощью цапфы целесообразно для сравнительно тонких крыльев с относительной толщиной профиля c порядка 0,015…0,02 и для цельнопроводных рулей. Цапфу можно выполнять как силовой элемент лонжерона крыла или крыльевого H8 шпангоута корпуса. В сопряженную деталь цапфа устанавливается по квалитетам или h7 H7 . На рис. 3.4 показано соединение с помощью цапфы, являющейся законцовкой h6 лонжерона крыла. Рисунок 1 — Схема соединения с помощью цапфы Изгибающий момент M с крыла на корпус передается за счет смятия цапфы и из шпангоута. При этом контакт цапфы со шпангоутом может быть ил по всей длине цапфы (рис. 3.4, б), или по специальным посадочным пояскам шириной a (рис. 3.4, в). В первом случае интенсивность распределенной нагрузки q от изгибающего момента ц1 может быть принять изменяющейся по закону треугольника и определена из условия равновесия моментов: 1 1 2 q l l M . (3.5) ц 1 из 2 2 ц3 ц Во втором случае, когда длина контакта a мала по сравнению с длиной цапфы l , ц интенсивность q на ширине a можно считать постоянной. Тогда ц2 a q (l a ) M . (3.6) ц2 ц из Давление от перерезывающей силы Q крыла по цапфе распределяется равномерно: Q Q ц 1 ц . (3.7) q1 ;q ц1 ц 2 2a ц Таблица 1 — Значение коэффициентов (А), (k) и (k/А) в зависимости от вида нагружения и типа опор балок № Виды нагрузок и типы опор 1 2 А k k/А 1/3 1 3 1/8 ( P ql ) 1/2 ( P ql ) 4 1/48 1/4 12 5/384 1/8 9,6 3 4 5 ( P ql ) ( P ql ) 0,128 0,01304 (х=0,519) (х=0,577) ( P ql / 2) ( P ql / 2) 9,8 Из условия работы на изгиб цапфы располагают в зоне максимальной толщины профиля с крыла и принимают d c . Длину l следует определить по смятию соединения от силы ц ц Q и момента M . ц из При этом наибольшее напряжение смятия q q1 Q ц1 ц1 6M из ц . (3.8) см 2 d l d l d ц ц ц ц ц При частом контакте цапфы крыла со шпангоутом по длине a имеем q q1 Q M ц2 ц2 ц из . (3.9) см d a (l a )d 2ad ц ц ц ц Искомая длина цапфы в обоих рассмотренных случаях определяется из условия разр , (3.10) см см разр - разрушающее напряжение смятия соединения. см Задано: M - изгибающий момент, передаваемый от крыла на корпус; Q из перерезывающая сила; c -толщина профиля крыла; материал, из которого изготовлена max цапфа. Требуется спроектировать соединение крыла с корпусом и выполнить чертеж узла. Алгоритм решения задачи следующий: 1. Определяются разрушающие напряжения смятия для цапфы разр 1,3 . (3.11) см в разр 2. Находится искомая длина цапфы l из условия для двух случаев ц см см контакта цапфы крыла со шпангоутом корпуса. 3. Разрабатывается конструкция соединения крыла с корпусом. где Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 8 19 20 M из ,Н м 15000 16000 17000 18000 19000 20000 21000 22000 23000 24000 25000 26000 27000 28000 29000 30000 31000 32000 33000 34000 Варианты заданий Q, н с , мм max a, мм Материал 10000 12500 13000 14000 14500 15000 15500 16000 17000 18000 19000 20000 21000 22000 23000 24000 25000 26000 27000 28000 20 21 22 23 24 20 21 22 23 24 25 30 21 22 23 24 25 20 21 22 Д16Т Д19 АМГ3 АМГ4 АМГ6 30ХГСА ВТ-2 ВТ-3 ВТ-5 АМЦ Д16Т Д19 АМГ2 АМГ4 АМГ6 АМЦ ВТ-2 ВТ-3 ВТ-5 Д16 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 1.3 Проектирование конструкции стыкового узла крыла с корпусом с помощью комлевой заделки и гребенки Комлевую заделку, выполняемую заодно с крылом, можно рассматривать как разновидность цапф. Такое соединение (рис. 3.5) применяют для монолитных (целиковых) крыльев, а также крыльев, изготовленных из штампованных и литых панелей. Принцип передачи силовых факторов с крыла на корпус здесь такой же, что и при стыковке с цапфой, но он осуществляется по более широкой, чем d базе b заделки. При этом ц 3 уменьшается концентрация напряжений. Задано: M - изгибающий момент, передаваемые от крыла к корпусу; Q из 3 перерезывающая сила в заделке; c - максимальная толщина профиля крыла в зоне max стыка, материал из которого изготовлено соединение. Требуется определить ширину комля b и его длину l и выполнить чертеж узла. 3 3 Рисунок 1 — Схема комлевой заделки Алгоритм решения задачи следующий: 1. Выбирается материал соединения в соответствии с заданием и определяется разрушающее напряжение материала комля при растяжении. Принимается . разр в 2. Определяется минимальная ширина комля из условия его прочности от изгибающего момента: 6M из , (3.12) b 3 2 k c пл max разр где k - коэффициент пластичности материала комля при работе на изгиб ( k 1,5 - для пл пл деформируемых алюминиевых сплавов и сталей; k 1,0 - для мало пластичных пл литейных и хрупких материалов). Здесь следует отметить, что конструкция комлевой заделки почти однозначно зависит от конструктивно-силовой схемы крыльевого отсека корпуса: она может быть сплошной (непрерывной) (рис. 3.5, б) или в виде гребенки (рис. 3.5, в). В последнем варианте при определении прочности заделки величина e из размера b должна быть исключена. 3 3. Находится длина комля. В случае непрерывной (сплошной) заделки это осуществляется по формуле разр Q Q 2 24 M b 3 3 из 3 см . (3.13) l 3 разр 2b 3 см Для заделки типа гребенка расчет ведется по формуле 2M из , (3.14) l 3 разр 2ab Q 3 см 3 где Q - доля перерезывающей силы крыла, воспринимаемая непосредственно комлевой 3 заделкой. Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 M ,Н м из 20000 21000 22000 23000 24000 25000 26000 27000 28000 29000 30000 31000 32000 33000 34000 35000 36000 37000 38000 39000 Варианты заданий Q ,н 3 15000 15500 16000 16500 17000 17500 18000 18500 19000 19500 20000 20500 21000 21500 22000 22500 23000 24000 24500 25000 c , мм max 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 60 Материал Д16Т Д19 АМГ3 АМГ4 АМГ6 30ХГСА Х18Н9Т 25ХГСА ВТ-2 ВТ-3 ВТ-5 Д16Т Д16 Х18Н9Т АМГ3 АМГ4 АМГ6 30ХГСА 25ХГСА ВТ-5 1.4 Проектировочный расчет торсионного механизма раскладывания несущих поверхностей Один из эффективных путей уменьшения габаритов ЛА – это складывающиеся несущие поверхности. Раскладывание несущих поверхностей в рабочее положение осуществляется по команде специальными устройством (блоком раскладки), установленным на борту ЛА, как правило, после физического разделения ЛА с наземной пусковой установкой или пусковой установкой носителя, т.е. в автономном полете. 1 — сложенное положение; 2 — полетное положение; 3 — торсион; 4 — корпус ЛА; 5 — механизм фиксации; 6 — гнездо фиксации. Рисунок 1 — Схема работы торсионного механизма Торсионный механизм раскладывания представляет собой наиболее простую и весьма надежную конструкцию, которую следует рекомендовать для малоразмерных несущих поверхностей. Более подробно конструкции раскладывания рассмотрены в работе [3]. Основными параметрами этого механизма являются диаметр d , длина l и угол представительного закручивания Q . При их определении действующие на торсион y нагрузки считаются заданными. Положение поворотной части несущей поверхности при ее вращении вокруг неподвижной оси определяется углом (рис. 3.6). Задано: материал поворотной части несущей поверхности, материала торсиона, габариты поворотной части несущей поверхности; M M const - момент внешних вн 0 нагрузок; M - упругий момент при 0 ; - угол раскладывания; - угол y0 y предварительного закручивания торсиона. Требуется рассчитать параметры торсиона и время раскладки. Алгоритм решения задачи следующий: 1. Рассчитываются разрушающие напряжения в соответствии с заданными материалом торсиона 0,6 . (3.15) разр b 2. Рассчитывается массовый момент инерции J этой части. m Необходимо учитывать заданные габариты и физико-механические характеристики J ( x, y ) y 2 dS y 2 S . (3.16) m S 3. Определяются коэффициенты n и p, входящие в решение дифференциального уравнения движения несущей поверхности при раскладывании: J M , (3.17) m где J - массовый момент инерции поворотной части несущей поверхности относительно m оси раскладывания; - угловое ускорение вращения несущей поверхности; M - сумма моментов внешних нагрузок M и упругих сил самого торсиона M относительно оси y вн вращения ( M M M ). вн y Принимается, что M M const , а M - в процессе раскладывания несущей y вн 0 поверхности меняется по линейному закону: GJ кр M M , (3.18) y y0 l где M - упругий момент при 0 ; G - модуль сдвига материала торсиона; J y0 кр полярный момент инерции поперечного сечения торсиона. Для рассматриваемого случая нагружения решение уравнения (3.17) при нулевых начальных условиях: n n (1 const) ; sin pt , (3.19) p p2 где n M y0 J M 0 ; p2 M y0 . (3.20) J m m y 4. Рассчитывается момент завершения процесса раскладывания несущей поверхности M 1 0 t arccos . (3.21) p M M y0 0 5. Находится диаметр торсиона d 16 M /(n ) . (3.22) y0 разр 6. Определяется длина торсиона l G d /( 2 ) . (3.23) разр Варианты заданий Номер Площадь Толщина варианта консоли, консоли, мм м2 1 0,3 15 2 0,31 16 3 0,32 17 4 0,33 18 5 0,34 19 6 0,35 20 7 0,36 15 8 0,37 16 M ,Н м 0 2000 2100 2200 2300 2400 2500 2600 2700 M y0 ,Н м 2500 2600 2700 2800 2900 3000 3100 3200 0 y 0 Материал торсион консоль 130 131 132 133 134 135 136 137 115 116 117 118 119 120 120 122 Х18Н9Т Д16Т 30ХГСА Д19 25ХГСА АМГ3 Х18Н9Т АМГ4 30ХГСА АМГ6 СН2 АМЦ АМГ6БМ СН-4 ВНС-2 МЛ5 9 10 11 12 13 14 15 16 17 18 19 20 0,38 0,39 0,4 0,41 0,42 0,43 0,44 0,45 0,46 0,47 0,48 0,49 17 18 19 20 21 22 23 15 16 17 18 19 2800 2900 3000 4100 3200 3300 3400 3500 3600 3700 3800 3900 3300 3400 3500 3600 3700 3800 3900 4000 4100 4200 4300 2400 138 139 140 130 131 132 133 134 135 136 137 138 123 124 125 115 116 117 118 119 120 121 122 123 Х12Н9Н Х18Н9Т 30ХГСА 30ХГСА СН-2 СН4 ВНС2 Х18Н9Н 30ХГСА 25ХГСА Х18Н9Т Х18Н9Н МА8 Д16 Д19 АМГ3 АМГ4 АМГ6 АМЦ МЛ-5 МА-8 Д16 Д19 АМГ3 ФИЗИКО - ХИМИЧЕСКИЕ СВОЙСТВА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Марка , , Е 10 4 , кг / м 3 ( / ) 10 6 ( E / ) 10 6 в 0 .2 в материала МПа МПа МПа м2 / с2 м2 / с2 Д16Т В95 АК8 АЛ9 ВАЛ-10 АМг6БМ 2800 2820 2800 2700 2700 2800 МЛ5 МЛ8 МА8 МА14-Т1 ВМ65 1800 1800 1800 1800 1800 ВТ5-1 ВТ6С ВТ22 ВТ14 4420 4500 4500 4500 30ХГСА 30ХГСНА СН-2 СН-4 ВНС-2 Х18Н9Н 7850 7770 7690 7690 7760 7800 Алюминиевые сплавы 440 310 590 470 440 320 200 110 400 300 320 160 Магниевые сплавы 4,5 175 --4,5 240 --4,5 230 --4,5 270 --4,5 320 250 Титановые сплавы 11,5 850 --11,0 900 --11,0 1170 1100 12,0 1180 1030 Легированные стали 20,0 1100 850 20,0 1600 1400 19,0 1400 1150 19,0 1500 1300 19,0 1250 1100 19,5 1000 800 7,2 7,2 7,2 7,0 7,0 7,2 0,157 0,209 0,157 0,074 0,148 0,114 25,7 25,5 25,7 25,9 25,9 25,7 0,097 0,133 0,128 0,150 0,178 25,0 25,0 25,0 25,0 25,0 0,192 0,20 0,26 0,262 26,0 24,4 24,4 26,7 0,140 0,206 0,182 0,195 0,161 0,128 25,5 25,7 24,7 24,7 24,5 25,0 ХАРАКТЕРИСТИКИ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ Таблица ааП.2 Материал Кварцевая керамика Поликристаллическая керамика Характеристики Температура плавления, К Плотность, г/см3 Прочность при изгибе, МПа Модуль упругости, МПа Коэффициент Пуассона Теплопроводность, Вт/м Теплоемкость, Дж/К Коэффициент линейного расширения, 1/(град∙106) Ситаллы Нитриды и их композиции Окись алюминия (ГБ-7, ТСМ-302, ТСМ – 303) Окись берилллия Окись магния Кварцевая керамика ВИО-12, 12М, 15, 18, 18-М, 29 Поликерамика 1,2,3,4, КП-1 Керамика КТ1, ВИО26, ВИО19, ВИО27, ВИО29, ВИО32 Керрамика армированная стеклотканью Фтористый Магний (литье) Ситаллы АС-370, 418, 649, 791, Д-2 Горячепрессованный нитрид бора Спеченный нитрид кремния Нитрид алюминия 2100 3,6-3,75 2820 3,01 3070 3,58 2020 1,7-2,2 2000 1,8-2,0 2000 1,8-2,3 --1,6-1,7 1440 2,96 1500 2,5-2,84 3300 2,1 2100 1,9-2,6 2400 3,2 210-400 22-28 200-300 32 110-170 24 18-100 2-7,7 40-100 3-6 15-60 2-8 30-60 --- 40-60 15 100-200 8-12 100-200 6,9 60-200 8-11 150-300 35 0,23 0,29 0,36 0,17 0,17 0,17 --- --- 0,24-0,3 0,2 0,25 --- 2,7-10,2 200 36 0,7-1,3 0,7-1,3 0,6-0,9 0,5 12,0 0,9-3,7 15-29 5-10 30 0,710,92 7,0 1,26 0,98 0,7 0,7 0,9 0,7 1,22 0,7-0,9 0,8-1,2 0,84 --- 8,2 12,0 0,6 0,6 4,30 0,3-2,0 11-12 0,9-5,7 0,8-7,5 2,5 5,6 ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ ИЗ КЕРАМОПЛАСТИКОВ Таблица П.3 Характеристики Плотность, г/см Предел прочности при разрыве, МПа Модуль упругости, кг/см2 Коэффициент линейного расширения, 1/град Удельная теплоемкость, Дж/(кг∙К) Коэффициент теплопроводности, Вт/(м∙К) Максимально допустимая температура, 0С 3 Материал-керамопластик 550 620 3,0 3,2 115,0 --- 555 3,8 90,0 606 2,8 --- 4900 11,4∙10-6 7700 11,2∙10-6 --11,6∙10-6 --11,7∙10-6 0,14 0,17 --- --- 0,0011 0,0012 0,0012 0,0012 400 450 750 1000 ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА СТЕКЛОПЛАСТИКОВ Таблица П.4 Марка материала Тип связующего , г/см , МПа КАСТ-В листовой ВФТ-С СТ-911-1А СК-9ФА СТМ-ф ФФС ФФС ЭС ФФС-КОС олигоимид ПАИС104 ЭС 1,85 1,85 1,65-1,75 1,8-1,9 1,85-1,95 320 544 307 387 640 1,8-1,85 550 ВПС-19М 3 в Температура, С максимальная при эксплуатации 250 200 200-240 200 290 220 300 250 --250 0 --- 120 ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ Таблица П.5 Материал Плотность, г/см3 Временное сопротивление, МПа Предел Модуль упругости, выносливости при МПа 20 0С 400 0С N=10 циклов, МПа Алюминий – борное 2,65 1150 850 600 240000 волокно (ВКА-1А) Алюминий – 2,3 750 650 --140000 угольное волокно (ВКУ-1) Магний – борное 2,2 1250 900 550 200000 волокно (ВКМ-1) Магний – угольное 1,8 750 650 --140000 волокно Никель – --70 (при 1100 0С) 530 ----вольфрамовая проволока (ВКН-1)