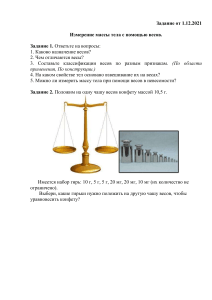

Федеральное агентство по техническому регулированию и метрологии Уральский филиал Государственного образовательного учреждения дополнительного профессионального образования «АКАДЕМИЯ СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (учебная)» 9 – 39/1 – 4.08 – 09 «И» «М» _______ Группа № «Поверка, калибровка средств механических измерений» (Наименование специализации) ■ ' ч Курсовая работа Тема Поверка весов лабораторных электронных типа HR-200 фирмы AND специального класса точности. Слушатель Гладких Михаил Валерьевич, техник-метролог (Фамилия, Имя, Отчество, место работы и должность) ООО «Центр Медицинской Техники» г.Н.Тагил Руководитель Алексеева Валентина Егоровна (Фамилия, Имя, Отчество, ученая степень, звание) ЕКАТЕРИНБУРГ 2009 год ■ 2 Содержание Введение 3 1. Весы лабораторные электронные HR– 200 1.1 Назначение и принцип действия 6 1.2 Типы, устройства весов 6 1.3 Основные источники погрешности и способы их устранения 10 1.4 Основные технические и метрологические характеристики 12 2. Средства поверки 2.1 Выбор средств поверки 14 2.2 Описание средств поверки 14 3. Поверка весов лабораторные электронных HR– 200 3.1 Условия поверки 19 3.2 Требования безопасности 19 3.3 Операции поверки 19 4. Оформление результатов поверки 22 5. Приложения ПРИЛОЖЕНИЕ А 23 ПРИЛОЖЕНИЕ Б 24 ПРИЛОЖЕНИЕ В 25 ПРИЛОЖЕНИЕ Г 26 ПРИЛОЖЕНИЕ Д 27 Список литературы 28 3 ВВЕДЕНИЕ Первого июля 2003 года вступил в силу Федеральный закон «О техническом регулировании». Этот закон регулирует отношения, возникающие при: разработке, принятии, применении и исполнении обязательных требований и требований на добровольной основе к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации. Основными целями ФЗ «О техническом регулировании» являются: – существенное совершение правовых основ установления обязательных требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации; – реформирование сферы стандартизации с учетом требований ВТО; – реформирование сферы подтверждения соответствия; – реформирование сферы государственного надзора и контроля. Обязательными требованиями в ФЗ определены требования безопасности и предупреждения действий вводящих в заблуждение приобретателей. Главный принцип стандартизации – добровольное применение стандартов. Обязательные требования в соответствии с этим законом устанавливаются Техническими регламентами, которые в общем случае имеют статус Федерального закона. Согласно ФЗ «О техническом регулировании» единство измерений – это объект технического регулирования (содержание технического регламента) и, одновременно, средство, инструмент для достижения остальных целей технического регулирования – стандартизации, подтверждения соответствия, государственный контроль и надзор. Единство измерений – это состояние измерений, при которых их результаты выражены в узаконенных единицах величин и погрешности измерений не выходят за установленные границы с заданной вероятностью. Обеспечение единства измерений в соответствии с ГОСТ Р 8.000 – 2000 «Государственная система обеспечения единства измерений. Основные положения» определяет как совокупность деятельности направленной на установление и применение научных, правовых основ, правил, норм и средств, необходимых для достижения заданного уровня единства измерений. Правовой основой обеспечения единства измерений является ФЗ «Об обеспечении единства измерений». Этот закон регулирует отношения, возникающие при выполнении измерений, установление и соблюдение требований к измерениям, единицам величин, эталонам единиц величин, стандартным образцам, средствам измерений, применение стандартных образцов СИ, методик (методов) измерений, а также при осуществлении деятельности по обеспечению единства измерений, предусмотренных законами РФ, в том числе при выполнении работ и оказании услуг по обеспечению единства измерений. Целями настоящего закона являются: 1) Установление правовых основ обеспечения единства измерения в 4 Российской Федерации; 2) Защита прав и законных интересов граждан, общества и государства от отрицательных последствий недостоверных результатов измерений; 3) Обеспечение потребности граждан, общества и государства в получении объективных, достоверных и сопоставимых результатов измерений, используемых в целях защиты жизни и здоровья граждан, охраны окружающей среды, животного и растительного мира, обеспечения обороны и безопасности государства, в том числе и экономической безопасности; 4) Содействие развитию экономики РФ и научно – техническому прогрессу. В настоящее время закон «Об обеспечении единства измерений» переработан. Основной задачей правовой политики в области обеспечения единства измерений должна стать организация системы измерений, основанной на принципах рыночной экономики, гармонизированной с Международными правилами и нормами. Новый закон определяет сферу государственного регулирования по обеспечению единства измерений, где установлены обязательные требования и определяет 17 областей: – Осуществлении деятельности в области здравоохранения; – Осуществлении ветеринарной деятельности; – Осуществлении деятельности в области охраны окружающей среды; – Осуществлении деятельности по обеспечению безопасности при чрезвычайных ситуациях; – Выполнение работ по обеспечению безопасных условий и охраны труда; – Осуществлении производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производства; – Осуществлении торговли и товарообменных операций, выполнение работ по расфасовке товаров; – Выполнении государственных учетных операций; – Оказании услуг почтовой связи и учете объема оказанных услуг электросвязи операторами связи; – Осуществлении деятельности в области обороны и безопасности государства; – Осуществлении геодезической и картографической деятельности; – Осуществлении деятельности в области гидрометеорологии; – Проведении банковских, налоговых и таможенных операций; – Выполнении работ по оценке соответствия промышленной продукции и продукции других видов, а также иных объектов установленным законодательством Российской Федерации обязательным требованиям; – Проведении официальных спортивных соревнований, обеспечении подготовки спортсменов высокого класса; – Выполнение поручений суда, органов прокуратуры, государственных органов исполнительной власти; – Осуществлении мероприятий государственного контроля (надзора). Важное значение имеет система организации и проведения работ по обеспечению единства измерений, т.е. создание и функционирование метрологических служб предприятий. 5 Метрологическая служба ООО «Центр Медицинской Техники» создана в августе 2000 года. Метрологическая служба является структурным подразделением ООО «Центр Медицинской Техники», которое имеет лицензию №1923-Р от 17.01.2006 г. на ремонт средств измерений и Аттестат аккредитации №1221 от 21.12.2006 г. на право поверки средств измерений в соответствии с областью аккредитации. Метрологическая служба имеет квалифицированных специалистов, обученных и аттестованных в ФГУ «Нижнетагильский ЦСМ» и ФГУ «Уралтест», имеющих опыт работы поверителями. Предприятие оказывает услуги, на основании имеющихся лицензии и аттестата аккредитации, по ремонту и поверке средств измерений более чем 100(ста) лечебно-профилактическим учреждениям Свердловской области. Работа метрологической службы носит разъездной характер и охватывает такие города как: Н.Тагил, Екатеринбург, Сухой Лог, Богданович, Алапаевск, Кушва, В.Салда, Н.Салда, В.Тура, Н.Тура, Кировград, Качканар, Серов, Верхотурье, Пелым и др.. Ежегодно метрологическая служба ООО «Центр Медицинской Техники» поверяет более 4000 средств измерений принадлежащих лечебно-профилактическим учреждениям Свердловской области. В 2009 году метрологической службе ООО «Центр Медицинской Техники» предстоит работа по продлению аттестата аккредитации на право поверки средств измерений. Также в планах предприятии значится расширение области аккредитации уже имеющегося аттестата аккредитации в связи, с чем предстоит освоение поверки новых видов (не поверяемых предприятием ранее) средств измерений. Одним из перспективных направлений в области поверки средств измерений нашим предприятием считается поверка электронных лабораторных весов в лечебно-профилактических учреждениях Свердловской области. Именно поэтому, в рамках данной курсовой работы, мы и хотим более детально рассмотреть все процедуры связанные с поверкой электронных лабораторных весов на примере электронных лабораторных весов производства фирмы AND, так как они на наш взгляд считаются самыми распространенными в лечебно-профилактических учреждениях на всей территории Свердловской области. 1. Весы лабораторные электронные HR– 200 6 1.1 Назначение и принцип действия Поверяемое нами средство измерений представляет собой весы лабораторные электронные специального класса точности, модель HR-200 производитель фирма AND(A&D Company Ltd., Japan) Весы лабораторные электронные HR предназначены для статического измерения массы веществ и материалов и могут применяться в лабораториях различных предприятий и организаций. 1.2 Типы, устройства весов Основные составные части весов HR-200 приведены на рисунке 1. Рисунок 1 1 - дисплей, 2 - клавиши, 3 – чашка весов, 4 – противосквозняковое кольцо, 5 – заземляющая клемма, 6 – пузырьковый уровень, 7 – гнездо для внешней клавиши, 8 – гнездо сетевого адаптера, 9 - ножки, 10 – сетевой адаптер. Независимо от вида весов к ним предъявляются определенные требования. Важнейшими из них являются точность взвешивания, чувствительность, 7 постоянство показаний и устойчивость. Точными весы считают тогда, когда они дают показания измерения массы с отклонением от истинных показаний в пределах допустимой погрешности. Какой тип весов выбрать для работы зависит от задач лаборатории и ее финансовых возможностей. При условии соблюдения правил эксплуатации и ухода за весами они исправно прослужат , возможно, даже дольше, чем указано в техпаспорте. Выбор аналитических лабораторных весов представляет нелегкую задачу ввиду многообразия производителей, различных моделей, серий и терминологии (такой как цена деления весов, допустимая погрешность взвешивания, выборка тары, автоматическая установка нуля, внешняя калибровка, авто- и самокалибровка и др.). Ниже приводится перечень основных параметров, характеризующих категорию весов: С - простейшие электронные весы с емкостной или тензометрической весовой системой. Имеют универсальное питание (батареи и/или сеть), несколько единиц измерения, 1-2 дополнительные программы. L (Light) - электронные весы с тензометрической или электромагнитной весовой системами, 2-3 дополнительными программами (до 10 единиц измерения, подсчет или взвешивание в %), с/без встроенного интерфейса, с возможностью универсального питания. S-Standart - стандартные модели мирового уровня с электромагнитной, кварцевой или тензометрической весовой системой для решения широкого круга задач взвешивания. Имеют от 3 до 5 прикладных программ (несколько единиц измерения, подсчет, взвешивание в %, суммирование навесок и другое), оснащены интерфейсом для подключения к ПК или принтеру. P-Professional - профессиональные модели, предназначенные для повседневной длительной работы в лаборатории. Весы оснащены стандартным набором прикладных программ (до 20 единиц измерения, подсчет, взвешивание в %, суммирование навесок), автоматической калибровкой, встроенной гирей, интерфейсом для подключения к ПК или принтеру с возможностью протоколирования в стандарте GLP, удобным дисплеем с текстовыми подсказками для пользователя. E-Elite - элитные профессиональные модели для проведения особо сложных исследований. Имеют все функции весов уровня Professional, а также оснащены "оконным" интерфейсом пользователя, полным набором прикладных программ (дополнительно: формулирование, измерение плотности, дифференциальное взвешивание, коррекция выталкивающей силы воздуха, калибровка пипеток и тому подобное), другими дополнительными устройствами Аналитические лабораторные весы – неотъемлемая составляющая оборудования лабораторий самого разного назначения. Так уж получается, что без них никак не обойтись. В настоящее время выпускаются разнообразные модели приборов для измерения веса. Механические весы уступили место электромеханическим и электронным весам, которые применяются в аналитических и препаративных целях. Снимать показания при взвешивании на электромеханических весах гораздо быстрее и проще, чем на механических, но наряду с этим достоинством у таких весов есть и ряд недостатков. Во-первых, это их механическая составляющая - та же рычажная система с 8 серьгами и призмами, которая требует крайне бережного обращения и регулярной замены изношенных деталей. Во-вторых, в случае поломки весов определить неисправность довольно трудно, ведь искать придется как в механической, так и в электронной системах. Стоимость электромеханических весов значительно выше механических, но уступает цене электронных. В весах с электромагнитной системой взвешивание осуществляется с помощью сложной системы рычагов, пружин и электромагнитной катушки, через которую проходит ток. Последний изменяется в зависимости от веса взвешиваемого объекта, что отображаться на табло в виде значения веса груза. В то время как принцип действия механических или электромеханических весов основан на сравнении взвешиваемого груза с системой встроенных гирь и пружин или системой внешних гирь с помощью индикатора положения равновесия, в электронных весах масса взвешиваемого груза сравнивается с эталонным грузом калибровки, значение которого заложено в память электронного блока. Электронные весы лишены громоздких механических деталей. Принцип действия электронных весов сводится к измерению силы, возникающей при нагружении платформы массой. Эта сила воздействует на первичный датчик, состоящий из упругого элемента и механически связанного с ним преобразователя деформации в электрический сигнал. За последние десятилетия доминирующее положение в весовой технике заняли следующие типы преобразователей: - Виброчастотный (струнный). Его действие основано на изменении частоты натянутой металлической струны, установленной на упругом элементе, в зависимости от величины силы, приложенной к нему. Влияние внешних факторов (влажность, температура, атмосферное давление, вибрации), а также сложность изготовления привели к тому, что данный тип датчиков не нашел широкого применения. Однако при налаженном производстве виброчастотные датчики оказываются весьма недорогими. Как следствие, оборудованные ими весы стоят очень дешево. Виброчастотные датчики применяются в электронных весах завода «ТВЕС» (Тулиновка) - традиционно самых недорогих в России. Модели ВР 4149, ВИТР, ВЭУ. - Пьезокварцевый. Такой датчик действует по принципу изменения частоты кварцевого кристалла, механически связанного с упругим элементом, под воздействием приложенной к нему силы. В этом принципе есть и изъян - изменение параметров кристалла может происходить под влиянием внешней среды. Подобными устройствами оснащены весы московской фирмы «Мера». Кстати, в случае замены пьезокварцевого датчика (например, при ремонте весов) сервисной службе приходится настраивать прибор на различные температурные режимы, помещая весы то в камеру тепла, то в камеру холода. Далеко не все центры обслуживания оснащены такими камерами. В настоящее время датчики сопровождаются специальными микросхемами памяти, настроенные на различные тепловые режимы. - Тензометрический. В весах HR-200 фирмы AND используется именно этот тип датчиков. В переводе с латинского «тензо» означает «деформация». Действие такого датчика основано на преобразовании деформации упругих элементов в изменение электрического сопротивления. В качестве упругого элемента выступают металлические изделия специальной конструкции, преобразователем же служит высокочувствительная спираль из специального сплава, например, константана, которая особым способом приклеивается к упругому элементу на участке, где 9 деформация наиболее явно выражена. Такая конструкция, по статистике, оказалась самой надежной. Рисунок 2 Принцип работы электронных весов с тензодатчиком представлен на рисунке 2. В нижней части датчика расположены два пьезокерамических элемента, подключенные соответственно ко входу и выходу усилителя. Один элемент является возбудителем механических колебаний резонатора, а другой их приёмником. Выходное сопротивление элементов составляет несколько сот КОм и это немного ниже сопротивления тензодатчика; и превосходит выходное сопротивление электромагнитного датчика компенсационного типа более, чем в 100 раз. Кроме того, мощность, потребляемая таким датчиком, крайне низка. Вообще, такая система отличается очень низким энергопотреблением за счёт простоты её электрической схемы (отсутствие АЦП и т. п.), что является существенным плюсом при построении весов специального назначения, например, взрывозащищённых. Итак, тензодатчики - самые надежные и точные устройства для преобразования силы тяжести в электрические сигналы. По этой причине весы на базе таких датчиков - самые распространенные в мире. Современные измерительные приборы (в том числе, электронные весы) на базе тензорезисторов требуют применения высококачественных аналоговых усилителей, очень точных термостабильных резисторов и конденсаторов, хороших источников опорного напряжения и многоразрядных аналогово-цифровых преобразователей (АЦП). Электронные весы надежны, точны и долговечны. Их длительный срок эксплуатации объясняется в первую очередь тем, что весы находятся в состоянии равновесия, все механические детали прибора неподвижны, а значит, не изнашиваются. Требования к внешним условиям при работе с электронными весами значительно менее строгие, чем при работе с механическими, и при соблюдении правил их эксплуатации весы служат неопределенно долго. Кроме того, одним из значительных достоинств электронных весов является наличие дополнительных функций, таких как процентное взвешивание, определение количества одинаковых предметов, усреднение и контрольное взвешивание. С точки зрения пользователя существует несколько явных преимуществ электронных весов перед механическими: - Наличие встроенных функций и простых в использовании программ: тарирование, процентное взвешивание, многокомпонентное смешивание и проч., ведение протокола измерений через дополнительный принтер либо компьютер; - Существенно меньшее влияние оператора на процесс измерения и как 10 следствие-уменьшение ошибок измерения; - Возможность адаптации весов к внешним условиям - цифровое усреднение; - Возможность измерения в различных единицах - каратах, унциях, тройских унциях и т.д.; - Существенно меньшие габариты для весов одного класса; - Чувствительность к перегрузкам у электронных весов значительно ниже, чем у механических, поэтому при соблюдении правил эксплуатации они служат исключительно долго. Функция процентного взвешивания просто незаменима в лабораториях, где готовятся смеси из множества компонентов. Задав процентное соотношение ингредиентов в смеси, мы получаем вес каждой составляющей и общий вес раствора или смеси. Определение количества однородных предметов значительно сокращает время их подсчета. Нужно лишь взвесить десяток предметов, чтобы был определен их средний вес, а затем, поместив на рабочую платформу весов целую партию таких предметов, мы получим не только их общий вес, но и количество. Лабораторные счетные весы находят широкое применение в фармакологии, в медицине, в химических лабораториях, на предприятиях военно-промышленного комплекса. Функция усреднения помогает получить достаточно точные результаты, даже если процесс взвешивания происходит в нестабильных условиях или при нестабильном поведении образца. Контрольное взвешивание - это определение соответствия веса заданным пределам с определенной допустимой нормами погрешностью. Кроме этих функций отдельные модели весов могут определять плотность материалов, выполнять корректировку количества компонентов в сложных составах, сравнивать вес образца до обработки с весом после нее и даже распечатывать данные на встроенном принтере. Кроме этих функций отдельные модели весов могут определять плотность материалов, выполнять корректировку количества компонентов в сложных составах, сравнивать вес образца до обработки с весом после нее и даже распечатывать данные на встроенном принтере. Еще одно преимущество электронных весов – возможность измерения веса груза в различных единицах - каратах, унциях, тройских унциях и т.д. Недостаток – высокая цена, особенно на модели, снабженные дополнительными функциями. 1.3 Основные источники погрешности и способы их устранения Основными источниками возникновения погрешности в весах HR-200 являются: - несоблюдение климатических условий измерения. Также необходимо устранить разницу температур между взвешиваемым образцом и окружающим воздухом. При взвешивании предмета, который холоднее или теплее окружающего воздуха, вокруг него возникают потоки воздуха, которые могут вызвать погрешность в определении массы; - погрешность связанная с установкой весов. Необходимо отрегулировать установку весов с помощью пузырькового индикатора уровня; - погрешность связанная с параметрами сети питания. Необходимо обеспечить стабильное электропитание; 11 - наличие статического заряда на образце взвешивания. Необходимо заземлить весы или: поддерживать влажность воздуха ниже 45%; использовать металлическую экранирующую камеру; протереть пластиковый образец влажной тканью. - частью механизма весов является сильный магнит, поэтому при взвешивании магнитных материалов необходимо соблюдать осторожность. В случае возникновения проблем использовать поддонный крюк (в нижней части весов), чтобы предотвратить влияние магнита на взвешиваемый материал; - погрешность взвешивания. Необходимо производить каждое взвешивание аккуратно и быстро, чтобы избежать ошибок, вызванных изменением внешних условий. Прежде чем начать высокоточное взвешивание можно установить противосквозняковое кольцо высокого разрешения вместо обычного кольца, что позволит исключить ошибки, вызванные сквозняком. 1.4 Основные технические и метрологические характеристики Нормирование точности измерения массы осуществляется с помощью метрологических характеристик средств измерений (МХ). МХ регламентируются и нормируются Госстандартом с помощью нормативно-технической документацией (НТД). Их величины определяются соответствующими формулами. Метрологические характеристики СИ – характеристики свойств средств измерений, оказывающие влияние на результаты и погрешности измерений, предназначенные для оценки технического уровня и качества средств измерений, для определения результатов измерений и расчётной оценки характеристик инструментальной составляющей погрешности измерений. Метрологические свойства не стандартизированы, их названия для различных видов СИ не унифицированы, поэтому МХ это такие свойства СИ, которые влияют на результаты измерений и погрешностей. К метрологическим свойствам весов относятся: - чувствительность; - верность весов; - устойчивость весов; - погрешность показания весов; - постоянство показаний; Чувствительность – это изменение показания весов от изменения массы (нагрузки) на грузоприёмном устройстве. Верность – это метрологическое свойство, которое отражает близость к нулю систематической погрешности. Устойчивость весов – характеризует их способность после некоторого числа колебаний возвращаться в первоначальное состояние. Постоянство показаний – характеризует совпадение показаний весов при многократном воздействии на грузоприёмное устройство одной и той же массой при одних и тех же условиях. Метрологические характеристики весов HR-200 представлены в таблице 1. Таблица 1 Наибольший предел взвешивания (НПВ), г 210 12 Наименьший предел взвешивания (НмПВ), г Дискретность отсчета (d), г Цена поверочного деления (е), г Класс точности по ГОСТ 24104-01 Пределы допускаемой погрешности взвешивания в эксплуатации, мг от НмПВ до 50000е вкл. св. 50000е до 200000е вкл. св. 200000е Среднее квадратическое отклонение (СКО) показаний весов, мг Диапазон выборки массы тары, г Время взвешивания, с, не более Диапазон рабочих температур, °С Параметры адаптера сетевого питания: - напряжение, В - частота, Гц - потребляемая мощность, ВА Напряжение электрического питания от источника постоянного тока, В Габаритные размеры, мм Масса весов, кг, не более Вероятность безотказной работы 2. Средства поверки 0,01 0,0001 0,001 специальный ±1,0 ±2,0 ±3,0 0,5 0..210 2,5 от плюс 5 до плюс 40 220+10%-15% 50±1 11 12 319,5х213х301 5,8 0,92 13 2.1 Выбор средств поверки. Выбор средств поверки производимв соответствии с методикой поверки "Весы лабораторные электронные HR фирмы «A&D Co.LTD»" 2005г. и ГОСТ 8.021-2005 "Государственная поверочная схема для средств измерений массы" (Приложение А). Для поверки весов HR-200 специального класса применяются: миллиграммовые гири E2; набор гирь E2 – 1 мг-500 мг -11 № 19. (свидетельство № 932, действительно до 17.05.09.). Методом прямых измерений. В зависимости от нормируемых значений метрологических характеристик гири подразделяются на семь классов точности: Е 1, Е 2 , F1 , F2 , М 1 , М 2 , М 3. Пределы допускаемых отклонений действительного значения массы гири от номинального значения гирь номинальной массой не более 20 кг при выпуске из производства и после ремонта приведены в таблице 1 ГОСТ 7328-2001. 2.2 Описание средств поверки. Гиря - это мера массы, которая предназначенная для хранения, воспроизведения единицы массы и передачи размера от эталона к рабочему СИ, а также для поверки рабочих гирь и весов. Общие технические требования: Гири изготавливают в соответствии с требованиями ГОСТ 7328-2001 по рабочим чертежам, в установленном порядке. Гири номинальной массой от 1 до 500 мг включительно, а также изготовленные по спец заказу номинальной массой 1000 мг должны выполняться в виде плоских многоугольных пластин или проволочек, изогнутых в форме, образованной строго определённым количеством прямолинейных участков. Гири в виде пластин должны, а гири в виде проволочек могут иметь хвостовики для захвата с помощью пинцета. Формы многоугольников и количество прямолинейных участков проволочек в зависимости от номинального значения массы гири приведены в таблице ГОСТ 7328-2001. Номинальное значение массы гири, мг 1, 10, 100, 1000 2, 20, 200 5, 50, 500 Форма многоугольника Треугольник Квадрат Пятиугольник Количество прямолинейных участков проволочек (без хвостовика) 1 2 5 Гири номинальными значениями массы от 1 г до 20 кг включительно должны выполняться в виде цилиндра с головкой, цилиндра без головки, усечённого конуса с головкой, усеченного конуса без головки, а так же в виде условных гирь с радиальным вырезом. Гири номинальной массой 20 кг класса точности М 1, кроме того, выполняют в форме параллелепипеда с приспособлением для захвата. Форма гирь номинальной массой более 20 кг, а так же форма условных гирь должны соответствовать рабочим чертежам, утверждённым в установленном порядке. Размеры гирь устанавливают на рабочих чертежах, утвержденных в установленном порядке. Подгоночная полость не допускается для гирь классов точности Е 1, Е 2 , а так 14 же для гирь номинальной массой от (1 – 10) мг включительно классов точности F 1, F2,М 1, М 2 . Объём подгоночной полости должен быть не более 1/5 общего объёма гири. При первичной поверке гирь не менее 2/3 объёма подгоночной полости должны быть не заполнены. Размеры подгоночной полости устанавливают на рабочих чертежах, утверждённых в установленном порядке. Подгоночная полость для гирь классов точности F1 и F2 должна плотно закрываться резьбовой пробкой с последующей фиксацией закрепительным штифтом. Подгоночная полость для гирь классов точности М 1 , М 2 и М 3 должна плотно закрываться цилиндрической пробкой, при этом форма полости и конструкция пробки должны исключать возможность проваливания пробки. Гири должны быть изготовлены из металла или металлического сплава. Относительная магнитная проницаемость гирь не должна превышать следующих значений: 1,01 – для гирь класса точности Е1; 1,03 – для гирь класса точности Е2; 1,05 – для гирь класса точности F1, а также класса точности F2 номинальной массой от 1 до 10 г включительно; 1,1 – для прочих гирь. Плотность материала гирь ,должна соответствовать указанной в таблице 4 ГОСТ 7328 – 2001. Плотность материала для заполнения подгоночной полости гирь классов точности F1 и F2 не должна отличаться от плотности материала гири более чем на +/10% . Для остальных гирь в качестве подгоночного материала следует применять стружку чёрных металлов, техническую дробь из чугуна по ГОСТ 11964. Пробка, закрывающая подгоночную полость , должна быть изготовлена из того же материала, что и гиря. Допускается изготовлять пробки для гирь классов точности F2 , М 1 , М 2 , М 3 из латуни, алюминия или алюминиевого сплава. Для чугунных гирь пробка должна быть изготовлена из стали. Параметры шероховатости поверхности гири не должны превышать значений, приведённых в таблице 5 ГОСТ 7328 – 2001. Полный средний срок службы гирь – не менее 10 лет. Критерии предельного состояния – износ гири, при котором невозможна её подгонка на соответствие требованиям 4.3 или 4.5 ГОСТ 7328 – 2001 для гирь при выпуске из производства и после ремонта, наличие сколов и трещин. Отдельные гири или наборы гирь в упаковке для транспортирования должны выдерживать без повреждений воздействие: транспортной тряски с ускорением 30 м/с2 при частоте ударов от 80 до 120 в минуту; температуры окружающей среды от минус 60 до плюс 50 0 С; относительной влажности (95 +/-3)% при температуре 35 0 С. Гири классов точности Е 1 и Е 2 , а также гири номинальной массой от 1 мг до 10 г включительно классов точности F 1 , F 2 , М 1 , М 2 подгоняют путём удаления материала с помощью шлифовки или полировки. Гири в виде тонких пластин или проволочек подгоняют путём обрезания, шлифовки или полировки. Гири, имеющие подгоночную полость, подгоняют путём её заполнения в соответствии с 5.3.3 и 5.4.4 ГОСТ 7328- 2001. На гири классов точности Е 1 , и Е 2 , а также условные гири , а также на все гири номинальной массой менее 1г номинальное значение массы и обозначение 15 класса точности не наносится. На гирях номинальной массой от 1г до 500г включительно номинальное значение массы указывается в граммах, на гирях номинальной массой 1кг и более – в килограммах. На гирях номинальной массой 1г и более классов точности F1 , F 2 , М 1 , М 2 , М 3 , выполненных в виде цилиндра или усечённого конуса, номинальное значение массы и другие обозначения наносят следующим образом: - на головку, если гири с головкой; - на верхнюю поверхность, если гиря без головки. На гирях номинальной массой от 500 г до 10 кг классов точности М 1 , М 2 , М3 упомянутых форм допускается наносить обозначения на боковую поверхность. На верхнюю поверхность условных гирь наносят значение условной массы в килограммах и отношение номинальной массы к условной. Место нанесения обозначений на гири других форм устанавливают на рабочих чертежах , утверждённых в установленном порядке. На гири классов точности F 1 и F 2 наносят номинальное значение массы без указания единицы физической величины. На гири классов точности М1 , М2 , и М3 наносится номинальное значение массы с обозначением единиц «г» или «кг» соответственно. На гири класса точности F1 обозначение класса точности не наносят, на гирях класса точности F2 класс точности обозначают символом «F». На гирях класса точности М1 класс точности обозначают символом «М», на гирях класса точности М 2 – символом «М 2 » , на гирях класса точности М 3 – символом «М 3» или «X». Для отличия гирь одной и той же номинальной массой, входящих в набор в двух экземплярах, в центре головки (верхней поверхности , если гиря без головки) одной из них наносят точку. Для отличия гирь одной и той же номинальной массой, входящих в набор в трёх экземплярах, в центре головок (верхних поверхностей, если без головок) двух из них наносят: на одну- точку , на другую – две точки. Маркировка гирь классов точности М1 , М2 , и М3 – механическим клеймением. На табличке, закрепляемой на наружной крышке футляра для гирь, должны быть нанесены: - товарный знак предприятия – изготовителя; - условное обозначение гири или набора гирь; - порядковый номер изделия по системе нумерации предприятия- изготовителя; - год изготовления; - знак Государственного реестра по ГОСТ 8.383 (если гири внесены в Государственный реестр средств измерений); - надпись «Сделано в » с указанием страны – изготовителя (для гирь, предназначенных для экспорта). Допускается наносить порядковый номер изделия и год изготовления на внутреннюю поверхность футляра, в том числе для гирь, предназначенных для экспорта. Надписи и обозначения, наносимые на футляр, должны быть выполнены любым способом, обеспечивающим чёткость, контрастность и механическую прочность изображения в течение всего срока службы гирь. 16 Гири должны быть уложены в футляр из дерева лиственных пород по ГОСТ 2695, фанеры по ГОСТ 3916.1 , ГОСТ 3916.2 или пластмассы, выполненные по рабочим чертежам, утверждённым в установленном порядке. Для гирь класса точности Е 1 футляры изготовляют только из дерева. Влажность дерева должна быть не более 6%. Футляры для отдельных гирь и наборов должны соответствовать следующим требованиям: - для каждой гири должно быть предусмотрено отдельное гнездо; - внутренняя поверхность футляра для гирь классов точности Е 1 , Е 2 , F1 , F 2 должна быть оклеена бильярдным сукном; - футляр должен быть снабжён замком; - гнезда для гирь номинальной массой менее 1 г должны прикрываться пластинкой из стекла или его заменителей. В комплект к отдельным гирям и наборам должны входить: к наборам, содержащим гири номинальной массой от 1 до 500 кг, - пинцет и кисточка; к наборам , содержащим гири номинальной массой от 1 до 500 г, - пинцет, кисточки и перчатка из хлопчатобумажного материала; к гирям номинальной массой 1, 2, и 5 кг – перчатка из хлопчатобумажного материала; к гирям номинальной массой 10 кг и более – две перчатки из хлопчатобумажного материала; к гирям классов точности Е1 , Е2 , F1 , F2 номинальной 20 кг - вилкой из дерева лиственных пород. К гирям и наборам гирь должны быть приложены: классов точности Е 1 , Е 2 – свидетельство о поверке или сертификации о калибровке соответствии с нормативными документами по поверке; классов точности Е 1 , Е 2 , М 1 – паспорт по ГОСТ 2.601; классов точности М 2 , М 3 – этикетка по ГОСТ 2.601. Для проверки соответствия гирь и наборов требованиям ГОСТ 7328 – 2001 и рабочим чертежам проводят следующие испытания: - приёмосдаточные; - периодические; - типовые; - для целей утверждения типа средства измерений и на соответствии утверждённому типу; - поверку или калибровку. После приёмосдаточных испытаний изделия подвергают поверке по нормативным документам или калибровке. Результаты испытаний считают положительными, если все образцы соответствуют все проверяемым требованиям. Определение действительного значения массы и погрешности определения массы гирь следует проводить по методике и в условиях, установленных в нормативных документах на поверку. Гирю считают выдержавшей испытание, если отклонение действительного значения массы гири от номинального значения находится в пределах, установленных в 4.3 или 4.5 ГОСТ 7328 – 2001 для гирь при выпуске из 17 производства и после ремонта, а значение погрешности определения массы гири – в пределах, установленных в 4.6. Определение шероховатости поверхности гирь следует проводить сравнением с образцами шероховатости по ГОСТ 9378, аттестованными, утверждёнными и зарегистрированными в соответствии с ГОСТ 8.315. Гирю считают выдержавшей испытание, если поверхность гири не хуже поверхности образца. Перед началом осмотра гири выдерживают в распакованном виде (в футлярах) в нормальных климатических условиях по 7.1.1 ГОСТ 7328 – 2001 в течении не менее 12 ч. Затем проводят проверку внешнего вида гирь и футляров в нормальных условиях по 7.1.1, определяют действительное значение массы погрешность определение массы гирь по 7.2. Гирю и футляр считают выдержавшими испытание, если их внешний вид соответствует требованиям рабочих чертежей, а отклонение действительного значения массы гири от номинального значения, находится в пределах, установленных в 4.3 или 4.5 для гирь при выпуске из производства и после ремонта, а значение погрешности определения массы гири – в пределах, установленных в 4.6 Главные достоинства граммовых и миллиграммовых наборов гирь, как мер массы предназначенных для хранения, воспроизведения единицы массы и передачи размера от эталона и рабочего средства измерения это: - компактность при хранении и транспортировки к месту проведения поверки измеряемого средства; - чистота и точность при измерении и поверке СИ; - взаимозаменяемость, путём суммирования гирь для достижения определённой массы; - прочность и жесткость конструкции гирь; - отсутствие влияния температурной деформации на результаты измерений; - стабильность внешних условий эксплуатации. Недостатки: - ввиду малых размеров гирь миллиграммовых наборов при использовании и транспортировке требуется повышенное внимание к вероятности утери отдельных единиц набора; 3. Поверка весов лабораторные электронных HR– 200 Поверка проводится в соответствии методикой поверки "Весы лабораторные 18 электронные HR фирмы «A&D Co.LTD»" 2005г. 3.1 Условия поверки При проведении поверки должны быть соблюдены следующие условия: температура воздуха в помещении должна быть (20±5)°С; относительная влажность воздуха в помещении от 30 до 80%; изменение температуры воздуха в помещении в течении одного часа не должно превышать 2°С; весы не следует устанавливать вблизи отопительных систем и окон, не защищённых теплоизоляцией; весы должны быть установлены на прочных лабораторных столах; время выдержки распакованных весов в лабораторном помещении перед началом поверки должно быть не менее 12 часов; перед проведением поверки весы должны быть включены в сеть и выдержаны во включенном состоянии согласно времени, указанному в руководстве по эксплуатации; перед проведением поверки весы должны быть установлены по уровню. 3.2 Требования безопасности При проведении поверки должны быть соблюдены следующие требования безопасности: при включении весов в сеть запрещается снимать кожух и вести ремонтные и пусконаладочные работы; поверка весов со снятым кожухом запрещается. 3.3 Операции поверки 3.3.1 Внешний осмотр При внешнем осмотре установлено соответствие весов следующим требованиям: обеспечение сохранности надписей и лакокрасочных покрытий; наличие маркировки и комплектующих изделий согласно комплекту поставки; отсутствие видимых повреждений сборочных единиц, электромонтажа, целостность соединительных кабелей. 3.3.2 Опробование Подключаем весы к сети питания. После подключения выполняется автоматическая калибровка. Включаем весы. После включения выполняется автоматическая калибровка и самотестирование весов, по окончании которого на табло установились нулевые показания. Изображение цифр и символов на дисплее четкое. 3.3.3 Определение погрешности Погрешность весов определяем при нагружении весов поочередно гирями, номинальное значение массы которых указано в Приложении Б (таблица 2), в следующей последовательности: 1) устанавливаем нулевые показания весов на табло; 2) помещаем гирю в центр чашки весов, закрываем дверцу витрины; 19 3) снимаем показания весов после их стабилизации; 4) снимаем гирю с чашки весов, закрываем дверцу витрины, ждем установления показаний; 5) выполняем операции с 1) по 4) для следующих нагрузок. Погрешность взвешивания определяем как разность между показаниями весов и действительным значением массы эталонных гирь, помещенных на чашку весов по формуле: Δi=Li-ri (1) Где Li – показание весов, ri – действительное значение массы эталонных гирь, помещенных на чашку весов. Результат измерений и вычислений заносим в протокол (Приложение В). 3.3.4 Размах показаний при НПВ и непостоянство показаний ненагруженных весов определяем в следующей последовательности: 1) устанавливаем нулевые показания весов на табло; 2) на чашку в центр помещаем гири, по массе соответствующие НПВ и фиксируем показания весов; Эту операцию повторяем пять раз. После этого определяем положение равновесия ненагруженных весов. За размах показаний Δр принимаем наибольшую разность между показаниями нагруженных весов: Δр= Lp max-Lp min (2) где Lp max, Lp min – наибольшее и наименьшее показания нагруженных весов. Непостоянство показаний ненагруженных весов соответствует разности между положениями равновесия ненагруженных весов в конце и в начале их испытаний. 3.3.5 Определение независимости показаний весов от положения груза на чашке Независимость показаний весов от положения груза на чашке определяем гирями, номинальное значение массы которых указано в Приложении Б (таблица 2). Устанавливаем нулевые показания на табло и помещаем гири в центр чашки, а затем поочередно на каждую четверть чашки, при этом гири не должны выходить за пределы контура чашки. При каждом положении гири на чашке снимаем показание весов, при этом дверца витрины должна быть закрытой. Операцию поверки проводим дважды. Погрешность взвешивания определяем как наибольшую разность между показаниями весов при смещенном от центра положении гирь на чашке и показанием весов при центральном положении гирь по формуле: Δр= Li-Ll (3) где Li – показание весов при смещенном от центра положении гирь, Ll – показание весов при центральном положении гирь. Результат измерений и вычислений заносим в протокол (Приложение В). 3.3.6 Определение среднеквадратического отклонения показаний весов Среднеквадратическое отклонение (СКО) показаний весов определяем при нагрузках, указанных в Приложении Б (таблица 2), в следующей 20 последовательности: 1) устанавливаем нулевые показания весов на табло; 2) снимаем 1-е показание весов без нагрузки L0i; 3) помещаем гирю в центр чашки весов; 4) снимаем 1-е показание весов с нагрузкой = Lpi; 5) снимаем гирю, снимаем 2-е показание весов без нагрузки L0i; 6) вновь помещаем гирю в центр чашки весов; 7) вновь снимаем 1-е показание весов с нагрузкой = Lpi; 8) операции повторяем до получения 20 показаний весов без нагрузки и 20 показаний с нагрузкой. Затем вычисляем разности показаний нагруженных и ненагруженных весов по формуле: Li= Lpi-L0i (4) где i = 1,2,3..20. Просуммировав полученные разности Li и поделив полученную сумму на 20, находим средне арифметическое значение разностей показаний Lср: 20 Li Lñð i 1 20 (5) Затем по формуле: Li Lñð 20 2 i 1 19 (6) вычисляем среднеквадратическое отклонение (СКО) показаний весов. Результат измерений и вычислений заносим в протокол (Приложение Г). 3.3.7 Определение диапазона выборки массы тары Определение диапазона выборки массы тары производим при значениях массы тары, указанных в Приложении Б (таблица 3), в следующей последовательности: 1) устанавливаем нулевые показания весов на табло; 2) помещаем гирю в центр чашки весов; 3) вводим значение массы тары; 4) нагружаем весы гирями, значения массы которых указаны в Приложении Б (таблица 3). Погрешность взвешивания определяем, как разность между показаниями весов и действительным значением массы эталонных гирь, помещенных на чашку весов по формуле (1). Результат измерений и вычислений заносим в протокол (Приложение Д). 4. Оформление результатов поверки Сопоставив все полученные данные при проведение поверки и обработке 21 результатов измерений признаём весы годными к применению. На весы выдается свидетельство о поверке (Приложение Е). В случае отрицательных результатов поверки весы к применению не допускаются, на них выдают извещение о непригодности с указанием причины. Приложение №А 22 Приложение №Б 23 Таблица 2 1 2 0,01 1 Номинальное значение массы гирь для определения: Погрешности взвешивания, г Независимости СКО, показаний весг ов от положе3 4 5 6 7 8 9 10 ния груза на чашке, г 10 30 60 90 120 150 180 210 70 210 Таблица 3 Значение массы тары, г 20 100 Номинальное значение массы гирь для определения: Погрешность взвешивания, г 1 2 3 4 5 5 5 50 20 100 50 150 70 180 100 Приложение №В 24 Протокол № 1 определения погрешности весов Определение погрешности весов при центрально-симметричном положении груза на чашке Модификация весов: HR-200 зав№ 312 Средства поверки: набор гирь E2 – 1 мг-500 мг № измерения 1 2 3 4 5 6 7 8 9 10 Действительные значения массы, г 0,01 1 10 30 60 90 120 150 180 210 Показания весов, г при возраст. при убыв. нагрузке нагрузке 0,0105 0,0105 1,0000 1,0005 10,0005 10,0005 30,0005 30,0010 60,0010 60,0010 90,0010 90,0010 120,0010 120,0015 150,0015 150,0015 180,0015 180,0015 210,0020 210,0020 Погрешность весов, г при возраст. при убыв. нагрузке нагрузке 0,0005 0,0005 0,0000 0,0005 0,0005 0,0005 0,0005 0,0010 0,0010 0,0010 0,0010 0,0010 0,0010 0,0015 0,0015 0,0015 0,0015 0,0015 0,0020 0,0020 Определение погрешности весов при нецентральном положении груза на чашке Действительное значение массы гири: 70 г № позиции Показания весов, г Погрешность весов, г 1 70,0005 2 70,0010 3 70,0010 4 70,0010 0,0005 0,0010 0,0010 0,0010 Вывод: из протокола поверки видно, что наибольшая погрешность измерения наблюдается при массе гири равной наибольшему пределу взвешивания (НПВ) и составляет 2,0 мг. Согласно руководства по эксплуатации погрешность измерений поверяемых весов должна составлять менее ±1,0 мг в диапазоне НмПВ (0,01г) – 50000е (50г) вкл., ±2,0 мг в диапазоне 50000е (50г) –200000е (200г) вкл. и ±3,0 мг в диапазоне свыше 200000е (200г). Отсюда делаем вывод, что полученная погрешность не превышает пределов допускаемой. Заключение по результатам поверки: годен годен (не годен) Поверитель ООО «Центр Медицинской Техники» ______________ \ М.В.Гладких \ « 13 » марта 2009г. Приложение №Г 25 Протокол № 2 определения среднеквадратического отклонения показаний весов Модификация весов: HR-200 Номинальное значение массы гири: 210 г зав№ 312 Допустимое значение СКО: 0,5 мг № п.п. Показания весов, Li Li-Lср Li Lñð2 1 210,0015 0,0001 0,00000001 2 210,0012 -0,0002 0,00000004 3 210,0013 -0,0001 0,00000001 4 210,0015 0,0001 0,00000001 5 210,0015 0,0001 0,00000001 6 210,0014 0,0000 0,0000 7 210,0016 0,0002 0,00000004 8 210,0012 -0,0002 0,00000004 9 210,0013 -0,0001 0,00000001 10 210,0014 0,0000 0,0000 По формуле (5) Lср=210,0014 По формуле (6) σ=0,14 мг Вывод: согласно руководства по эксплуатации среднеквадратическое отклонение показаний весов должна составлять менее 0,5 мг. Отсюда делаем вывод, что полученное СКО не превышает допустимых пределов. Заключение по результатам поверки: годен годен (не годен) Поверитель ООО «Центр Медицинской Техники» ______________ \ М.В.Гладких \ « 13 » марта 2009г. Приложение №Д 26 Протокол № 3 определения погрешности весов после выборки массы тары Модификация весов: HR-200 зав№ 312 Средства поверки: набор гирь E2 – 1 мг-500 мг № измерения 1 2 3 4 5 1 2 3 4 5 Значение Действительные массы значения массы, тары г 20 100 5 50 100 150 180 5 20 50 70 100 Показания весов, г при при убыв. возраст. нагрузке нагрузке 5,0005 5,0000 50,0005 50,0005 100,0010 100,0010 150,0010 150,0015 180,0020 180,0020 5,0005 5,0000 20,0005 20,0005 50,0010 50,0010 70,0015 70,0015 100,0020 100,0020 Погрешность весов при при убыв. возраст. нагрузке нагрузке 0,0005 0,0000 0,0005 0,0005 0,0010 0,0010 0,0010 0,0015 0,0020 0,0020 0,0005 0,0000 0,0005 0,0005 0,0010 0,0010 0,0015 0,0015 0,0020 0,0020 Вывод: из протокола поверки видно, что наибольшая погрешность измерения наблюдается для обоих значений массы тары при наибольшей массе гири и составляет 2,0 мг. Согласно руководства по эксплуатации погрешность измерений поверяемых весов должна составлять менее ±1,0 мг в диапазоне НмПВ (0,01г) – 50000е (50г) вкл., ±2,0 мг в диапазоне 50000е (50г) –200000е (200г) вкл. и ±3,0 мг в диапазоне свыше 200000е (200г). Отсюда делаем вывод, что полученная погрешность не превышает пределов допускаемой. Заключение по результатам поверки: годен годен (не годен) Поверитель ООО «Центр Медицинской Техники» ______________ \ М.В.Гладких \ « 13 » марта 2009г. СПИСОК ИПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 27 1. Федеральный закон РФ «Об обеспечении единства измерений» № 102-ФЗ от 26 июня 2008 г. 2. Федеральный закон РФ «О техническом регулировании» № 184-ФЗ. 3. ГОСТ 8.021-2005 "Государственная поверочная схема для средств измерений массы" 4. Методика поверки "Весы лабораторные электронные HR фирмы «A&D Co.LTD»" 2005г. 5. ГОСТ 8.000-2000 "Государственная система обеспечения единства измерений. Основные положения". 6. Артемьев Б.Г., Лукашов Ю.Е. Справочное пособие для специалистов метрологических служб. – М.: ИПК Изд-во стандартов, 2004. – 648 с.