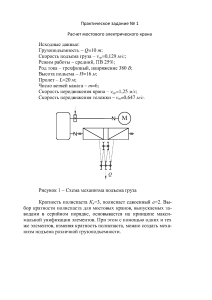

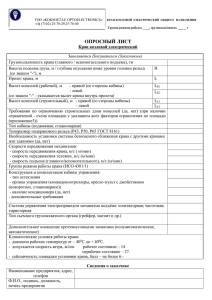

1 Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)» На правах рукописи Абдулаева Ольга Владимировна ВЫБОР И ОБОСНОВАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ МОСТОВЫХ КРАНОВ Специальность 05.05.04 – «Дорожные, строительные и подъемно-транспортные машины» ДИССЕРТАЦИЯ на соискание ученой степени кандидата технических наук НАУЧНЫЙ РУКОВОДИТЕЛЬ: доктор технических наук, профессор Н.С. Галдин Омск – 2015 2 ОГЛАВЛЕНИЕ СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ ................................................................... 4 СПИСОК СОКРАЩЕНИЙ............................................................................................. 5 ВВЕДЕНИЕ...................................................................................................................... 6 1 АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ .... 13 1.1 Анализ тенденций развития мостовых кранов ............................................ 13 1.2 Обзор и анализ конструкций мостовых кранов ........................................... 17 1.3 Анализ существующих схем механизмов передвижения моста и грузовой тележки........................................................................................................................... 21 1.4 Обзор предшествующих исследований. Патентно-информационный поиск ............................................................................................................................... 24 1.5 Анализ современных систем автоматизации моделирования сложных динамических систем.................................................................................................... 37 1.6 Компьютерное моделирование при создании основных механизмов мостового крана............................................................................................................. 39 1.7 Цель и задачи исследования .......................................................................... 44 Основные выводы по главе .................................................................................. 46 2 ОБЩАЯ МЕТОДИКА ИССЛЕДОВАНИЯ. СТРУКТУРА РАБОТЫ................... 47 2.1 Общая методика исследования...................................................................... 47 2.2 Методика теоретических исследований ....................................................... 48 2.3 Методика экспериментальных исследований и обработки экспериментальных данных ......................................................................................... 51 2.4 Структура работы............................................................................................ 55 Основные выводы по главе .................................................................................. 57 3 РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ СЛОЖНОЙ ДИНАМИЧЕСКОЙ СИСТЕМЫ МОСТОВОГО КРАНА......................................... 58 3.1 Выбор и обоснование расчетной схемы мостового крана.......................... 58 3.2 Уравнения движения механической подсистемы мостового крана .......... 61 3.3 Имитационная модель механической подсистемы мостового крана ........ 74 Основные выводы по главе .................................................................................. 85 4 ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ РАБОЧЕГО ПРОЦЕССА МОСТОВОГО КРАНА............................................................................................................................ 87 4.1 Обоснование критериев эффективности передвижения грузовой тележки в пространстве конфигураций мостового крана ........................................................ 87 4.2 Алгоритм построения траектории перемещения грузовой тележки в пространстве обобщенных координат ........................................................................ 92 4.3 Исследование напряженно-деформированного состояния и динамической нагруженности металлоконструкции мостового крана методом конечных элементов ....................................................................................................................... 97 4.3.1 Методика расчета крановой металлоконструкции методом конечных элементов............................................................................................... 97 4.3.2 Моделирование динамической нагруженности металлоконструкции мостового крана.................................................................................................... 100 3 4.3.3 Выявление зависимостей нормальных напряжений и вертикальных перемещений, возникающих в узлах металлоконструкции крана.................. 108 4.4 Функциональные зависимости основных параметров комплектующих конструктивных устройств механизма передвижения мостового крана .............. 114 Основные выводы по главе ................................................................................ 123 5 ИНЖЕНЕРНЫЕ РАЗРАБОТКИ. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ТАЛИ....................................................... 124 5.1 Объект экспериментальных исследований ................................................ 124 5.2 План эксперимента и измерительные приборы ......................................... 126 5.3 Анализ результатов экспериментальных исследований........................... 130 5.4 Анализ результатов статических испытаний модели стальной балки .... 134 5.5 Методика расчета энергетических характеристик механизма передвижения грузовой тележки (крана).................................................................. 137 5.6 Рекомендации по инженерной реализации перспективных конструкций мостовых кранов.......................................................................................................... 144 Основные выводы по главе ................................................................................ 152 ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ .............................................................. 153 СПИСОК ЛИТЕРАТУРЫ........................................................................................... 155 ПРИЛОЖЕНИЯ ........................................................................................................... 167 4 B база крана; СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ k колея тележки; L пролет крана; Fк вертикальная нагрузка от колеса крана на рельс; Q грузоподъемность крана; max максимальное расчетное напряжение в конструкции; Dxк диаметр ходового колеса; dц диаметр цапфы (оси) ходового колеса; Н максимальная высота подъема груза; mт масса грузовой тележки; mк масса крана; mгр масса поднимаемого груза; N дв мощность электродвигателя; N c статическая мощность двигателя; Fпер общая сила сопротивления передвижению; V0 скорость вала двигателя при холостом ходе; f L прогиб или вертикальное перемещение элемента конструкции; l – расстояние от грузовой тележки до одного из тупиковых упоров; Fв сила сопротивления от ветровой нагрузки; Fтр сила сопротивления от сил трения; Fукл сила сопротивления от уклона пути; Vк скорость передвижения крана; Vт скорость передвижения тележки; Vг скорость подъема (опускания) груза; nдв частота вращения двигателя; nхк частота вращения ходового колеса. 5 СПИСОК СОКРАЩЕНИЙ ГПМ грузоподъемная машина МКЭ метод конечных элементов КПД коэффициент полезного действия МЦХ массово-инерционная характеристика ПК персональный компьютер НДС напряженно-деформированное состояние ПТМ подъемно-транспортная машина САПР система автоматизированного проектирования ПФЭ ТЗ ЭВМ полный факторный эксперимент техническое задание электронно-вычислительная машина 6 ВВЕДЕНИЕ Актуальность темы исследования Развитие подъемно-транспортного машиностроения является важной хозяйственной задачей, решение которой возможно путем разработки комплекса мероприятий, направленных на повышение эффективности проектирования грузоподъемных средств. Для повышения эффективности и рентабельности производства, транспорта, отраслей стройиндустрии необходимо повсеместное внедрение механизации, а по возможности, и комплексной автоматизации. Среди большого числа различных средств механизации особое место занимают мостовые краны, включенные в различные технологические операции и циклы. Мостовые краны предназначены для обслуживания технологических грузопотоков, выполнения погрузочноразгрузочных транспортных операций на промышленных объектах, а также для транспортировки готовых строительных конструкций в заводских стационарных условиях. В связи с быстрым темпом развития научно-технического прогресса в указанных отраслях требуется дальнейшее совершенствование мостовых кранов и их механизмов с темпами, соответствующими развитию отраслей, в которых работают краны, разработка уникальных по своим техническим параметрам кранов и механизмов. Решение этих задач возможно лишь с применением ЭВМ, для чего необходимо совершенствование расчетных методов, разработка алгоритмов и программ, позволяющих реализовать на ЭВМ эти методы. Кроме того, растут требования к качеству новых машин, снижению металлоемкости и энергоемкости, которые могут быть решены лишь с использованием современных методов расчета, особенно методов оптимального и автоматизированного проектирования, которые машиностроении [123]. получают все большее распространение в Таким образом, в последнее время значительно возрос интерес к использованию систем автоматизации проектирования, конструирования и технологической подготовки производства. Это вызвано, прежде всего, необходимостью 7 обеспечения высоких эксплуатационных характеристик крановых механизмов и кранов при одновременном сокращении ресурсов, необходимых для их серийного производства и эксплуатации, при повышении степени обоснованности принимаемых технических решений, особенно на ранних стадиях проектирования, что реально осуществимо лишь на основе автоматизации проектно-конструкторских и технологических работ [65, 138]. В соответствии с вышеперечисленными факторами актуальной является задача совершенствования механизма горизонтального передвижения грузовой тележки мостового крана с целью повышения технико-экономических показателей, производительности, повышения безопасности производства работ. Степень разработанности темы Вопросы динамики, проектирования, исследования грузоподъемных кранов и их механизмов рассмотрены в работах И.И. Абрамовича, М.П. Александрова, В.Г. Ананина, В.Н. Анферова, В.П. Балашова, Д.И. Батищева, В.Н. Березина, П.Е. Богуславского, В.И. Брауде, Л.Я. Будикова, А.А. Вайнсона, А.В. Вершинского, Д.П. Волкова, М.М. Гохберга, Е.П. Зуевой, Ф.К. Иванченко, С.А. Казака, А.П. Кобзева, Р.А. Кобзева, М.С. Комарова, М.С. Корытова, Е.М. Кудрявцева, А.В. Кузьмина, А.В. Лагерева, И.А. Лагерева, А.С. Липатова, Н.А. Лобова, А.Л. Носко, И.М. Одина, Ю.В. Ремизовича, Д.Н. Решетова, Н.М. Черновой, В.С. Щербакова, А.Г. Яуре, а также в работах зарубежных ученых Ф. Зедельмайера, Ф. Курта, А. Луттерота, Р. Нейгебаудера, Г. Пайера, Флюгель Франка, М. Шеффлера и др. Объект исследований – механизм горизонтального передвижения грузовой тележки мостового крана. Предмет исследований – закономерности, устанавливающие связь характеристик, показателей качества мостового крана с основными параметрами механизма передвижения. Целью диссертационной работы является повышение эффективности мостового крана путем оптимизации основных параметров механизма передвижения за счет совершенствования методов расчета кранового механизма. 8 Для достижения поставленной цели необходимо решить следующие задачи: 1. Разработать математическую модель сложной динамической системы мостового крана. 2. Сформулировать критерий эффективности процесса передвижения комплекс моделирования грузовой тележки в пространстве конфигураций мостового крана. 3. Разработать программно-имитационный рабочего процесса механизма передвижения грузовой тележки мостового крана. 4. Выявить общие зависимости формирования основных параметров механизма передвижения мостового крана. 5. Разработать и внедрить методику выбора основных параметров механизма передвижения и предложить технические решения по инженерной реализации перспективных конструкций мостового крана. Научная новизна диссертационной работы 1. Разработанная математическая модель сложной динамической системы мостового крана, содержащая подсистемы: мост крана, грузовая тележка, крюковая обойма с грузом, позволила произвести имитационное моделирование процесса передвижения грузовой тележки на ЭВМ, исследовать статические и динамические характеристики, возникающие при передвижении тележки. 2. Создана система моделирования мостового крана, которая состоит из математической модели, аппаратных средств, совмещенных с аппаратными средствами ЭВМ, набора алгоритмов и программ. Разработанные программноимитационный комплекс, алгоритмы, программы и пользовательский интерфейс позволяют выполнять модифицирование, модернизацию конструкции путем изменения различных параметров мостового крана. 3. Выявлены зависимости, устанавливающие связь между основными массово-габаритными характеристиками крана и возникающими в узлах металлоконструкции напряжениями и перемещениями. На основе регрессионного анализа статистических конструктивных данных устройств основных механизма параметров передвижения комплектующих впервые получены функциональные 9 зависимости, позволяющие параметры устройств данного механизма. прогнозировать основные Теоретическая и практическая значимость результатов работы Применение полученных результатов при проектировании механизма передвижения грузовой тележки позволяет сократить время на разработку и проектирование мостового крана, повысить технико-экономические показатели работы рассматриваемого механизма. Разработки по технической реализации, подтвержденные 3 патентами РФ на полезные модели, зарегистрированные программы для ЭВМ обеспечивают широкий диапазон регулирования скоростей передвижения грузовой тележки, повышают прочность и статическую жесткость несущей конструкции и используются при проектировании кранов и их механизмов. Результаты диссертационных исследований используются в учебном процессе ФГБОУ ВПО «СибАДИ». Методология и методы исследований При выполнении диссертационной работы использовался комплексный метод проведения исследований, содержащий как теоретические, так и экспериментальные методы исследования. Теоретические исследования основываются на использовании математического моделирования рабочих процессов механизма передвижения мостового крана, применении методов регрессионного анализа, математического анализа, использовании научных положений теории ГПМ, теоретической механики, теорий механизмов и машин, оптимального проектирования. Методика имитационного исследований включала моделирования, также применение конечно-элементного методов моделирования, вычислительной техники и методов вычислительной математики. Использованы следующие программные комплексы: Компас-3D; SolidWorks (COSMOSMotion, COSMOSWorks); MATLAB (Curve Fitting); Maplesoft Maple; STATISTICA. Положения, выносимые на защиту: 1. Математическая модель сложной динамической системы мостового крана. 2. Результаты 10 теоретических исследований математической модели механизма горизонтального передвижения грузовой тележки мостового крана. 3. Результаты исследования напряженно-деформированного состояния и динамической нагруженности металлической конструкции мостового крана. 4. Регрессионные зависимости передвижения мостового крана. основных параметров механизма 5. Инженерная методика расчета энергетических характеристик механизма передвижения мостового крана. 6. Конструкции мостового крана, обеспечивающие широкий диапазон регулирования скоростей передвижения грузовой тележки, а также повышающие прочность и статическую жесткость несущей конструкции мостового крана. Степень современных достоверности математических аргументированностью исследований принятых методов обеспечена исследования; допущений; применением достаточной экспериментальными исследованиями; сравнением теоретических результатов, полученных на основе имитационного моделирования, с результатами экспериментальных данных; удовлетворительной сходимостью экспериментальных исследований. результатов теоретических и Апробация результатов работы XIV, Основные результаты исследований докладывались и обсуждались на: XIII, XV, XVI Международных научно-инновационных конференциях аспирантов, студентов и молодых исследователей с элементами научной школы «Теоретические знания – в практические дела», ФГБОУ ВПО «МГУТУ им. К.Г. Разумовского», филиал в г. Омске, 2012, 2013, 2014, 2015; Всероссийской 65-ой научно-технической и международной 66-ой научно-практической конференциях «Ориентированные фундаментальные и прикладные исследования – основа модернизации и инновационного 2011, VII Всероссийской развития архитектурно-строительного и дорожно-транспортного комплексов России», ФГБОУ ВПО «СибАДИ», г. Омск, 2012; научно-практической конференции (с международным участием) «Развитие дорожно-транспортного комплекса и 11 строительной инфраструктуры на основе рационального природопользования», ФГБОУ ВПО «СибАДИ», г. Омск, 2012; Научно-практической конференции, посвященной Дню Российской науки, ФГБОУ ВПО «СибАДИ», г. Омск, 2013; III Межвузовской научной конференции студентов и аспирантов «Природные и интеллектуальные ресурсы Омского региона (ОМСКРЕСУРС – 3 – 2013)», ОмГТУ, г. Омск, 2013; 67-ой научно-практической конференции «Теория, методы проектирования машин и процессов в строительстве» в рамках Международного конгресса «Архитектура. Строительство. Транспорт. Технологии. Инновации», ФГБОУ ВПО «СибАДИ», г. Омск, 2013; Международной научно-практической конференции «Инновационное лидерство строительной и транспортной отрасли глазами молодых Международной ученых», ФГБОУ научно-практической ВПО «СибАДИ», конференции г. Омск, «Развитие 2014; дорожно- транспортного и строительного комплексов и освоение стратегически важных территорий Сибири и Арктики: вклад науки», ФГБОУ ВПО «СибАДИ», г. Омск, 2014; Международной научно-практической конференции студентов, аспирантов и молодых ученых «Фундаментальные и прикладные науки – основа современной инновационной системы», ФГБОУ ВПО «СибАДИ», г. Омск, 2015 г. Реализация результатов работы Результаты исследований приняты к внедрению в ООО НПО «Мостовик» Крановый завод, г. Омск, ОАО «Мостовое ремонтно-строительное управление», г. Омск, ОАО «Омский завод транспортного машиностроения», г. Омск. Внедрены в учебный процесс ФГБОУ ВПО «СибАДИ» для подготовки специалистов по специальности 190205.65 «Подъемно-транспортные, строительные, дорожные машины и оборудование» и магистров по направлению 190100.68 «Наземные транспортно-технологические комплексы». Публикации по работе По материалам диссертационных исследований опубликованы 19 печатных работ, из них 8 статей в научно-рецензируемых журналах, рекомендованных ВАК Минобрнауки РФ, 3 патента РФ на полезные модели, 3 свидетельства о 12 регистрации электронных ресурсов РФ и 2 свидетельства о государственной регистрации программ для ЭВМ. Структура и объем диссертации Диссертационная работа состоит из введения, 5 глав, общих выводов, списка литературы (151 наименования) и приложений. Общий объем диссертации составляет 190 страниц основного текста, 83 рисунка, 16 таблиц, 14 приложений на 23 страницах. 13 1 АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1 Анализ тенденций развития мостовых кранов Ликвидация ручных погрузочно-разгрузочных работ, исключение тяжелого ручного труда при выполнении основных и вспомогательных технологических операций, комплексная механизация и автоматизация производственных процессов на предприятиях стройиндустрии немыслимы без использования широкого комплекса ПТМ. Современные поточные технологические и автоматизированные линии, межцеховой и внутрицеховой транспорт, погрузочно-разгрузочные операции на складах и перевалочных пунктах строительных предприятий органически связаны с применением разнообразных ГПМ и механизмов, обеспечивающих непрерывность и ритмичность производственных процессов [53]. Поэтому применение данных видов оборудования во многом определяет эффективность современного строительного производства, а уровень его механизации – степень совершенства и производительность предприятия. С помощью грузоподъемных кранов достигаются высокие темпы и индустриальность производства строительно-монтажных работ. Объектами применения таких машин являются практически все строительные площадки и пункты грузопереработки. Кранами называются грузоподъемные устройства, служащие для вертикального и горизонтального перемещения грузов на небольшие расстояния. Грузоподъемные краны относятся к машинам циклического действия, так как их рабочий процесс состоит из отдельных чередующихся циклов, включающих рабочие и вспомогательные периоды. По особенностям конструкций, связанным с назначением и условиями работы, краны разделяются на мостовые, портальные, козловые, башенные и др. [46, 97]. В цехах предприятий стройиндустрии наибольшее распространение получили мостовые краны, с помощью которых производится подъем и опускание тяжелых заготовок, деталей и узлов строительных конструкций, а также их перемещение вдоль и поперек цеха. Современный мостовой кран 14 представляет собой сложную конструкцию, механизмы которой рассчитаны на три основные функции: передвижение тележки, подъем груза, передвижение опорного моста (основная платформа, по которой передвигается тележка с грузоподъемным механизмом). Вид мостового крана в основном определяется спецификой цеха и его технологией, многие узлы кранового оборудования, например, механизмы подъема и передвижения, основываются на использовании блочных конструкций, позволяющих получить не только высокий техникоэкономический эффект при их изготовлении, но и создающих максимум удобств при эксплуатации. В России и ближнем зарубежье мостовые грузоподъемные краны выпускаются на следующих предприятиях: ООО «Сибкранэкс» (г. Москва), ОАО «Красногвардейский крановый» (Свердловская обл., п. Красногвардейский), ОАО «Магнитогорский крановый завод» (Челябинская обл., г. Магнитогорск), ОАО Бурейский крановый завод «Бурея-кран» (Амурская обл., п. Новобурейский), ОАО ВО «Русский крановый завод» (Алтайский край, г. Барнаул), Самарский крановый завод (г. Самара), Уральский крановый завод (г. Челябинск), ОАО «Урюпинский крановый завод» (Волгоградская обл., г. Урюпинск), ОАО «Лемменс – Троицкий крановый завод» (Московская обл., п. Минзаг), ОАО «Набережночелнинский крановый завод» (Республика Татарстан, г. Набережные Челны), ООО «Ленинградский крановый завод - АСК» (г. Санкт-Петербург, п. Стрельна), ООО «Сухоложский крановый завод - Уралкран» (Свердловская обл., г. Сухой Лог), ООО «Уфимский краностроительный завод» (Республика Татарстан, г. Уфа), ООО «Уральская подъемно-транспортная компания» (Свердловская обл., Артемовский район, п. Красногвардейский), АООТ «НПО ВПТИ Тяжмаш» (г. Москва), Завод ПТО имени С.М. Кирова, Подъёмтрансмаш (г. Санкт-Петербург), ОАО «149 механический завод» (г. Москва), «ОМЗ-КРАН» (г. Москва), ЗАО «Объединенные заводы подъемно-транспортного оборудования» (Свердловская обл., р.п. Пышма), ОАО Гороховецкий завод ПТО "Элеватормельмаш" (Владимирская обл., г. Гороховец), «Комсомольский-на- Амуре завод подъемно-транспортного оборудования» (Хабаровский край, г. 15 Комсомольск-на-Амуре), Акционерная компания «Балткран» (г. Калининград), АО «Сибтяжмаш» (Красноярский край, г. Красноярск), ООО «Бываловский машиностроительный завод» (Вологодская обл., г. Вологда), ОАО Донской завод «Стройтехника» (Тульская обл., г. Донской), ООО «Харьковский завод подъемнотранспортного оборудования» (Украина, Харьковская обл., г. Харьков), ПАО «Новокраматорский машиностроительный завод» (Украина, Донецкая обл., г. Краматорск). Большим спросом пользуются также краны зарубежного производства: Stahl CraneSystems GmbH (Германия), Demag Cranes&Components GmbH (Германия), SWF Krantechnik GmbH (Германия), Bonfanti crane (Италия), KITO CRANES (Канада), J. Barnsley Cranes Limited (Великобритания), «Балканско ЕХО» ЕООД (Болгария), Austrian Crane Systems (Австрия), Ralf Teichmann, GmbH (Германия), Mechanik Taucha Foerdertechnik GmbH (Германия), Teichmann-Krane (Германия), Brunnhuber (Франция). Krane GmbH (Германия), Konecranes (Финляндия), Verlinde Конструкции мостовых кранов постоянно совершенствуются и развиваются. Непрерывное совершенствование мостовых кранов необходимо с целью повышения производительности выполняемых работ, безопасности комфортабельности эксплуатации, снижения энергетических затрат. и Для снижения массы кранов и повышения технологичности изготовления создаются новые прогрессивные конструкции мостов кранов: основные балки мостов выполняются двухстенными, но со стенками разной толщины, с размещением подтележечного рельса над внутренней, более толстой стенкой, что позволяет уменьшить колею тележки, сделать тонкую стенку с проемами и разместить в балках электроаппаратуру крана; расширяется применение трубчатых и штампованных профилей, а в ряде случаев и легких металлов; повышается качество применяемых материалов и совершенствуется технология производства деталей [24]. Необходимо отметить, что современное краностроение характеризуется совершенствованием конструкций, применением новых материалов, методов и 16 средств изготовления, внедрением более совершенных методов расчета. Большое внимание уделяется вопросам стандартизации, унификации и качеству кранов. Современные ПТМ грузоподъемности, производительностью. габаритов характеризуются Базовыми обслуживаемых широким площадей, направлениями диапазоном высокой развития подъемно- транспортного оборудования являются совершенствование приводов машин и механизмов, направленное на расширение диапазона регулирования скоростей, повышение их КПД и надежности, разработка новых конструктивных решений [81]. Еще одним из основных направлений развития подъемно-транспортного машиностроения являются создание качественно новых видов ПТМ и механизмов, а также повышение грузоподъемности и надежности машин при одновременном значительном снижении их металлоемкости. Развитие мостовых грузоподъемных кранов характеризуется дальнейшим совершенствованием грузоподъемности конструкций, кранов; улучшение направленным удельных на показателей увеличение (снижением металлоемкости, энергозатрат, стоимости, трудоемкости); интенсификацию рабочего цикла (выбором рациональных рабочих скоростей, применением автоматических систем управления); усовершенствование привода (путем применения блочно-модульных конструкций привода); увеличение срока службы машин (путем повышения надежности отдельных узлов, систем и применения информационно-диагностических систем с использованием микропроцессоров); улучшение эргономических показателей кранов. Важным направлением являются работы по развитию методов расчета кранов и автоматизации процессов их моделирования. Анализируя тенденции развития современного краностроения, следует отметить, что происходит постоянное совершенствование и модернизация конструкции кранов, механизмов, а так же приборов безопасности. Особую актуальность приобретают вопросы разработки САПР крановых механизмов [65]. 17 1.2 Обзор и анализ конструкций мостовых кранов Мостовым краном называется ГПМ, передвигающаяся по рельсам на некотором расстоянии от земли (пола) и обеспечивающая перемещение груза в трех взаимно перпендикулярных направлениях. Перемещаясь по путям, расположенным над землей, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки [3]. Мостовые краны классифицируются по области применения, роду привода основных механизмов, типу грузозахватного органа, конструктивным особенностям моста, по способу опирания на крановый путь, характеру и режиму эксплуатации и другим признакам (рисунок 1.1). В зависимости от назначения мостовые краны подразделяются на следующие основные группы: общего назначения, специального назначения (с поворотной тележкой, с выдвижной металлургические поворотной (мульдозавалочные, и неповоротной литейные, стрелой штыревые, и др.), ковочные, колодцевые, с гибким подвесом траверсы, с подхватами, магнитные, грейферные и др.) [46]. По грузоподъемности условно разделяют на малые (масса груза 5 – 10 т), средние (10 – 25 т) и крупные (свыше 50 т). В зависимости от конструкции моста краны делят на однобалочные, двухбалочные и трехбалочные. Однобалочный мост состоит из главной балки, соединенной с двумя концевыми балками. Двухбалочный мост имеет две главные балки, соединенные с двумя концевыми [54]. Трехбалочный мост имеет три главные балки, соединенные с двумя поперечными балками. По способу опирания на крановый путь: опорного и подвесного типа. К мостовым кранам опорного типа относятся краны, опирающиеся ходовыми колесами на крановый рельс, закрепленный на подкрановой балке, установленной на колоннах цеха, эстакадах. Мостовые краны подвесного типа ходовыми колесами опираются на нижние полки двутавровых балок, подвешенных к потолочным конструкциям цеха [3, 54]. По типу привода мостовые краны выполняют с ручным, гидравлическим или электрическим приводами [54]. 18 На рисунках 1.2 – 1.5 изображены различные виды электрических грузоподъемных кранов мостового типа. В диссертационной работе рассматривается двухбалочный мостовой кран общего назначения (рисунок 1.6), основные характеристики которого на представленной классификации выделены блоками синего цвета. Рисунок 1.1 – Классификация мостовых кранов металлургические ковочные колодцевые литейные магнитногрейферные грейферные магнитные По конструкции грузозахватного устройства крюковые подвесного типа крупные (свыше 50 т) малые (5-10 т) гидравлический средние (10-25 т) По грузоподъемности Мостовой кран По способу опирания ходовой части на рельсовый путь опорного типа электрический ручной По виду привода механизмов специального общего назначения В зависимости от назначения трехбалочные двухбалочные однобалочные В зависимости от конструкции моста 19 Рисунок 1.2 – Однобалочный мостовой кран опорного типа Рисунок 1.3 – Двухбалочный мостовой кран подвесного типа Рисунок 1.4 – Однобалочный мостовой кран подвесного типа 20 Рисунок 1.5 – Мостовой грейферный кран Двухбалочный мостовой кран общего назначения состоит из двух главных балок 1, по которым передвигается грузовая тележка 2. Главные балки прикреплены к концевым балкам 3, опирающимся через ходовые колеса 4 на рельсы, уложенные на подкрановые балки, закрепленные на консолях колонн (цеха) или эстакады. По мосту (вдоль главных балок) передвигается грузовая тележка, на которой установлены механизм подъема 5, механизм передвижения тележки 6. Передвигается кран двумя раздельными механизмами 7. Аппаратура управления размещается в кабине 8. Электрический ток к крану подводится главными троллеями, протянутыми вдоль пролета цеха с противоположной от кабины стороны, к тележке крана ток подается гибким кабелем 9. Для обслуживания троллеев и главных токоприемников, закрепленных на мосту крана, к металлоконструкции подвешивается вспомогательная кабина-люлька 10. Мост крана состоит из двух продольных и поперечных балок, сваренных между собой. Балки коробчатого сечения выполнены из двух вертикальных стенок, верхнего и нижнего горизонтального поясов. На верхнем поясе пролетной балки закреплен подтележечный рельс, на концах которого установлены упоры для ограничения крайних положений тележки. Для обеспечения прямоугольной формы сечения и устойчивости вертикальных стенок внутри пролетной балки привариваются большие диафрагмы. Кроме того, имеются малые диафрагмы для более равномерной передачи нагрузки от подтележечного рельса на вертикальные 21 стенки. На боковых стенках пролетных балок предусмотрены площадки с перилами для обслуживания грузовой тележки и механизмов передвижения крана, а также для размещения жестких троллей (стойки с уголковым прокатом) [24]. 9 5 6 2 7 4 1 3 10 8 Рисунок 1.6 – Общий вид мостового крана: 1 – главная балка; 2 – грузовая тележка; 3 – концевая балка; 4 – ходовые колеса; 5 – механизм подъема груза; 6 – механизм передвижения грузовой тележки; 7 – механизм передвижения крана (моста); 8 – кабина управления; 9 – подвеска гибкого кабеля; 10 – люлька для обслуживания цеховых троллеев 1.3 Анализ существующих схем механизмов передвижения моста и грузовой тележки Механизмы передвижения служат для перемещения груза в горизонтальной плоскости. Работа данных механизмов заключается в совершении движений с грузом и без него в обоих направлениях моста. Механизмы характеризуются видом ходового оборудования, типом привода и трансмиссией, связывающей привод с ходовым оборудованием [97]. Механизмы передвижения кранов и тележек с приводными колесами имеют много общего, и поэтому рассматриваются совместно. Они состоят из приводной части – электродвигателя, тормоза, передаточного устройства, приводных ходовых колес и неприводной части – холостых ходовых колес. Приводная часть подразделяется на механизмы с 22 центральным приводом, при котором используется один двигатель и одно передаточное устройство, и механизмы с раздельным приводом, имеющим два двигателя. Механизмы с центральным приводом применяют в тележках и некоторых конструкциях мостов. В последних чаще используются механизмы с раздельным приводом. Этот тип привода находит применение и в некоторых конструкциях тележек [97]. На рисунке 1.7 показаны схемы приводных частей механизмов передвижения: а – четырехколесного крана (тележки) с центральным приводом и тихоходным валом; б – то же, с быстроходным валом; в – то же, с раздельным приводом. Рисунок 1.7 – Кинематические схемы механизмов передвижения: 1, 7, 20 – электродвигатели; 2, 8, 19 – тормоза; 3, 13, 18 – редукторы; 4, 10, 11, 12, 14 – муфты; 5, 9 – валы; 6, 16 – ходовые колеса; 15 – буксы; 17 – приводное колесо Механизм передвижения с тихоходным валом (рисунок 1.7, а) состоит из электродвигателя 1, колодочного тормоза 2, редуктора 3, передающего вращение через зубчатые муфты 4 трансмиссионному валу 5 и далее ходовым колесам 6. У данного механизма две половины трансмиссионного вала соединяются муфтами с 23 валами ходовых колес и с тихоходным валом редуктора, который устанавливается в середине пролета моста. При этом угловая скорость трансмиссионного вала равна угловой скорости ходовых колес [97]. У механизма передвижения с быстроходным валом две половины трансмиссионного вала соединяются с валом электродвигателя, расположенного в середине пролета моста, и с быстроходными валами двух редукторов, установленных около концевых балок. В данном механизме (рисунок 1.7, б) электродвигатель 7 имеет два выходных вала, соединенных с трансмиссионным валом 9, зубчатыми муфтами 10 и 11, причем на последней смонтирован тормозной шкив для тормоза 8. Соединение зубчатыми муфтами предохраняет вал от искривлений, а подшипники вала и подшипники электродвигателя – от перегрузок, вызываемых неточностью установки при монтаже крана. Вал состоит из отдельных секций, соединенных компенсирующими муфтами 12, и опирается на подшипники качения. Концевые секции быстроходного вала соединены с цилиндрическими редукторами 13, установленными на концах площадки крана. Выходные валы редукторов передают вращение посредством муфт 14 валам ходовых колес 16. Последние жестко закреплены на валах, смонтированных посредством сферических двухрядных самоустанавливающихся подшипников в буксах 15. Буксы с помощью сухарей и болтов жестко закреплены в специальных нишах концевых балок. В этом случае трансмиссионный вал, имеющий угловую скорость, равную угловой скорости вала двигателя, передает минимальные крутящие моменты [97]. В механизме передвижения с индивидуальным приводом (рисунок 1.7, в) каждое приводное колесо 17 получает вращение от собственного электродвигателя 20 через редуктор 18 и затормаживается индивидуальным тормозом 19. При такой схеме привода из конструкции механизма передвижения исключается громоздкий трансмиссионный вал с опорами и муфтами. Нагрузка между приводами распределяется равномерно, а суммарная мощность электродвигателей не превышает мощности одного центрального двигателя. При этом маховые моменты роторов двигателей уменьшаются и облегчается пусковой 24 режим. Электрическая схема включения двигателей обеспечивает синхронность их работы [97]. В механизмах передвижения кранов наибольшее распространение имеют горизонтальные редукторы с цилиндрическими зубчатыми шестернями. Применяют также и вертикальные редукторы. Передаточное устройство в механизмах передвижения с раздельным приводом устанавливают как можно ближе к ходовому колесу [97]. В механизмах передвижения мостовых кранов используются цилиндрические двухребордные ходовые колеса. При числе колес с каждой стороны моста больше двух их объединяют в тележки с балансированной подвеской [97]. Конструктивные разновидности механизмов передвижения грузовых тележек отличаются в основном расположением редуктора: центрально – относительно колеи тележки либо консольно – с вынесением за пределы ее габаритов и способом соединения концов выходного вала редуктора и трансмиссионного вала [97]. 1.4 Обзор предшествующих исследований. Патентно-информационный поиск Вопросам динамики передвижения ГПМ посвящено большое количество работ. В настоящее время накопился огромный опыт по изучению динамики механизмов мостовых кранов. Вопросы расчета грузоподъемных кранов и их механизмов рассмотрены в работах И.И. Абрамовича [1, 102], М.П. Александрова [3, 46], В.Г. Ананина [5, 6], В.Н. Анферова [7, 8], В.П. Балашова [10, 11, 12, 13], Д.И. Батищева [15], В.Н. Березина [1], П.Е. Богуславского [18], В.И. Брауде [19, 20, 129], Л.Я. Будикова [21, 22], А.А. Вайнсона [24], А.В. Вершинского [25], Д.П. Волкова [26, 27], М.М. Гохберга [41, 42, 43], Е.П. Зуевой [53], Ф.К. Иванченко [54], С.А. Казака [55, 56, 57], А.П. Кобзева [60], Р.А. Кобзева [61], М.С. Комарова [63, 64], М.С. Корытова [66], Е.М. Кудрявцева [70], А.В. Кузьмина [71], А.В. Лагерева [83, 84, 85], И.А. Лагерева [86], А.С. Липатова [89, 103], 25 Н.А. Лобова [90, 91, 94], А.Л. Носко [99, 100], И.М. Одина [101], Ю.В. Ремизовича [118, 120, 148], Д.Н. Решетова [113], Н.М. Черновой [138], В.С. Щербакова [142], А.Г. Яуре [1, 144], а также в работах зарубежных ученых Ф. Зедельмайера [149, 150], Ф. Курта [45, 102], А. Луттерота [147], Р. Нейгебаудера, Г. Пайера [44, 102], Флюгель Франка [135], М. Шеффлера [44, 45, 102] и др. В работах указанных авторов изложены методики определения сил, приведены расчетные схемы механизмов. Как многомассовых правило, динамических исследуемые моделей ГПМ представляются (расчетных схем), в состоящих виде из сосредоточенных приведенных масс, соединенных между собой упруго-вязкими связями. Движение этих моделей в переходных режимах описывается системами дифференциальных уравнений, на основании решения которых, с учетом сделанных допущений, формулируются качественные и количественные выводы о динамических нагрузках, действующих на элементы ГПМ [65, 93, 98]. В работе М.С. Комарова при исследовании динамики пуска и остановки механизмов передвижения рассматривалась трехмассовая расчетная схема мостового крана (рисунок 1.8). На рисунке 1.8 приняты следующие обозначения: m1 приведенная масса вращающихся частей двигателя (ротор или маховик, моторные и тормозные муфты); m0 приведенная масса поступательно движущихся и вращающихся элементов крана (тележка или кран, ходовые колеса); m2 масса перемещаемого груза; c приведенная жесткость элементов передач (главным образом валов) механизма передвижения крана; Р приведенная ускоряющая или тормозящая сила; l длина тягового элемента при поднятом грузе; W статическое сопротивление передвижению тележки или крана; s1, s0 , s соответственно координаты масс m1 , m0 и отклонение груза от вертикали [63]. В результате автором сделан вывод, что динамические нагрузки при пуске и остановке механизмов передвижения грузоподъемных машин в два-три раза выше статических возникающие нагрузок и значительно превышают аналогичные нагрузки, при нормальном подъеме и опускании груза. К достоинствам 26 работы [63] также относится учет влияния раскачивания груза на процессы пуска и торможения механизма передвижения крана. Недостатком исследования [63] является то, что формулы для расчета максимальных динамических нагрузок получены при допущении о постоянстве ускоряющей и тормозящей сил, т.е. не учитывается реальный разгон и торможение асинхронного электродвигателя. В работе также не приводится экспериментальная проверка полученных теоретических результатов, что не позволяет оценить точность методики и правильность сделанных допущений. Автор ограничился определением максимальных динамических нагрузок, воспринимаемых упругим звеном механизма передвижения, и не рассмотрел вопросы определения металлоконструкцию крана. динамических нагрузок, действующих на Рисунок 1.8 – Трехмассовая двухсвязная динамическая модель мостового крана: а – при пуске; б – при торможении М.М. Гохберг при рассмотрении неустановившегося движения крана принимает также трехмассовую двухсвязную динамическую модель (рисунок 1.9), но своей целью ставит определение динамических нагрузок металлоконструкции крана. На рисунке 1.9 приняты следующие обозначения: mк приведенная масса конструкции, не участвующая в ее колебательном 27 процессе по отношению к ходовым частям крана (считается сосредоточенной в ходовых частях); mм приведенная масса конструкции, участвующая в колебаниях (считается сосредоточенной в месте подвеса груза к конструкции); mг масса груза; c м приведенная жесткость моста в горизонтальной плоскости; Р(t ) приведенная к приводным колесам сила, расходуемая на ускорение крана [41]. М.М. Гохбергом рассмотрены случаи внезапного приложения избыточной силы привода и изменение этой силы по трапецеидальному закону. На основании проведенных исследований М.М. Гохберг делает ряд выводов [41]: 1. Законы изменения динамических воздействий на конструкцию крана зависят от законов изменения крутящего момента двигателя; 2. При постоянной величине тормозного момента амплитуда колебаний груза тем больше, чем меньше его вес. Рисунок 1.9 – Трехмассовая двухсвязная динамическая модель мостового крана: а – разгон; б – торможение Недостатком исследования является, что автор рассмотрел только случаи изменения избыточной силы двигателя по трапецеидальному графику и случай внезапного приложения этой силы. Таким образом, в расчет не вводились 28 механические характеристики двигателя, и не учитывалась обратная связь двигателя и исполнительного механизма. С.А. Казак рассмотрел динамические нагрузки в упругих элементах механизма передвижения и совместную работу механизмов и металлоконструкции крана с учетом упругой податливости последней. В первом случае автор исследовал трехмассовую двухсвязную и двухмассовую односвязную динамические модели. Во втором – четырехмассовую (рисунок 1.10) и двухмассовую (рисунок 1.11) динамические модели [55]. Обозначения, принятые на рисунках 1.10, 1.11: m1 масса вращающихся частей механизма передвижения; m2 часть массы моста, приведенная к ходовым частям; m3 часть массы моста, приведенная в середину пролета, а также масса тележки; m4 масса груза; c1 коэффициент жесткости элементов трансмиссии; c2 коэффициент жесткости моста в горизонтальной плоскости; с3 коэффициент жесткости гибкой подвески груза; Р и T приведенная к ободу ходовых колес, соответственно, движущая и тормозная сопротивление передвижению крана. сила привода; W статическое Рисунок 1.10 – Четырехмассовая трехсвязная динамическая модель мостового крана: а – разгон; б – торможение Рисунок 1.11 – Двухмассовая односвязная динамическая модель мостового крана: а – разгон; б – торможение 29 Для указанных расчетных схем С.А. Казаком разработана методика определения динамических нагрузок в упругих звеньях с учетом зазоров при постоянных движущих и тормозных силах привода. Также в работе автором отмечается, что динамическая напряженность работы элементов механизмов передвижения в течение одного цикла значительно выше, чем у элементов механизма подъема. Недостатком методики С.А. Казака является не учет действительного характера изменения приведенной силы привода, обратной связи двигателя и крана. В отличие от принятых в работах [55, 93] трехмассовых расчетных схем, в работе Л.Я. Будикова учтено затухание колебаний металлоконструкций и канатов, а при задании движущей силы привода использованы уравнения механических характеристик электродвигателя или тормоза [23]. В данной работе при определении инерционных нагрузок металлоконструкции и колебаний груза, возникающих при разгоне и торможении, применялась трехмассовая двухсвязная динамическая модель (рисунок 1.12). Рисунок 1.12 – Трехмассовая динамическая модель мостового крана На рисунке 1.12 приняты следующие обозначения: mк приведенная к ходовым колесам масса вращающихся частей привода и масса моста, приведенная к перемещению концевых балок; m м приведенная к середине пролета масса средних частей моста и порожней тележки; mг масса груза; Р Д приведенная к ободу приводных ходовых колес сила двигателя механизма передвижения крана; W сила сопротивления передвижению крана; c м коэффициент жесткости 30 металлоконструкции крана; cк коэффициент жесткости подъемных канатов; bм коэффициент демпфирования металлоконструкции; bк коэффициент демпфирования подвески груза; xк , x м , xг пути, проходимые соответствующими массами от начала координат. Достоинством работы является учет действительных характеристик привода в двигательном и тормозном режимах. механических Известно большое количество патентов, направленных на снижение динамических нагрузок в элементах привода и металлоконструкции крана. В патенте РФ № 2279397, B66C17/00, опубл. 10.07.06 [109], техническим результатом изобретения является повышение производительности крана и долговечности одновременном электродвигателей ограничении механизма динамических возникающих при перекосе моста крана. его передвижения горизонтальных при нагрузок, Указанная техническая задача решена тем, что в мостовом кране, содержащем пролетные балки, концевые балки, грузовую тележку, ведущие ходовые колеса, ведомые ходовые колеса, механизмы передвижения крана, включающие редукторы и электродвигатели, и предохранительное устройство, выполненное в виде конечных выключателей, согласно изобретению каждый механизм передвижения крана снабжен маховиком и электромагнитной муфтой, кинематически связанной со свободным концом вала электродвигателя и маховиком, а конечные выключатели смонтированы на пролетной балке с возможностью взаимодействия с грузовой тележкой и электрически связаны с электромагнитными муфтами [109]. Наличие маховиков, электромагнитных муфт, а также взаимодействующих с грузовой тележкой и электрически связанных с электромагнитными муфтами конечных выключателей, установленных на пролетной балке, позволяет уравновесить инерционную нагрузку, создаваемую смещенной относительно центра масс крана грузовой тележкой. При этом снижается различие в окружных скоростях ходовых колес, что приводит к снижению или ликвидации забегания одной стороны крана относительно другой без выключения одного из 31 электродвигателей механизма передвижения крана и, следовательно, без снижения производительности крана. Одновременно минимизируются и динамические горизонтальные поперечные нагрузки, возникающие при перекосах моста крана [109]. На рисунке 1.13 изображена схема мостового крана в плане. Рисунок 1.13 – Мостовой кран по патенту РФ № 2279397 Мостовой кран содержит пролетные балки 1 и 2, концевые балки 3 и 4, грузовую тележку 5, ведущие ходовые колеса 6 и 7, ведомые ходовые колеса 8 и 9, механизмы передвижения крана 10 и 11, включающие редукторы 12 и 13, электродвигатели 14 и 15, электромагнитные муфты 16 и 17, маховики 18 и 19 и конечные выключатели 20 и 21. Конечные выключатели 20 и 21 смонтированы на пролетной балке 2 с возможностью взаимодействия с грузовой тележкой 5, при этом конечный выключатель 20 электрически связан с электромагнитной муфтой 17, а конечный выключатель 21 электрически связан с электромагнитной муфтой 16. Передача вращения одному из маховиков позволяет увеличить суммарный динамический момент инерции вращающихся масс без остановки электродвигателей и благодаря этому уравновесить инерционную нагрузку, создаваемую смещением грузовой тележки 5. Известен также патент РФ № 2184073, B66C17/00, опубл. 27.06.02 [108] изобретение которого может быть использовано для снижения расчетных 32 нагрузок на строительные конструкции производственных зданий, тем самым обеспечивая повышение несущей способности элементов крана. Указанный технический результат достигается тем, что в грузоподъемном кране мостового типа содержится подъема груза. двухбалочное пролетное строение, установленное на концевые балки, и грузовая тележка с механизмами ее перемещения и Пролетное строение снабжено двумя металлическими балками швеллерного сечения параболического очертания, закрепленными на горизонтальной оси, проходящей через середину пролетного строения, и опирающимися по концам на опорные столики посредством пружин. Эти балки соединены с грузовой тележкой с помощью роликов, подвешенных на кронштейнах тележки [108]. Сущность изобретения поясняется графическими материалами, на которых схематично изображен кран мостового типа (рисунки 1.14 – 1.16). Предлагаемый мостовой кран с уравновешивающимися нагрузками на опоры содержит двухбалочное пролетное строение 1, установленное на концевые балки 2, и грузовую тележку 3 с механизмами ее перемещения и подъема груза. Пролетное строение снабжено двумя металлическими балками швеллерного сечения параболического очертания 4, которые закреплены на горизонтальной оси 5, проходящей через середину пролетного строения, и могут совершать ограниченные перемещения вокруг этой оси. Радиус кривизны металлической балки параболического очертания определяется расчетом в зависимости от пролета здания и требуемой величины перемещения концов балки, связанной с грузоподъемностью крана. Балки 4 по концам опираются на опорные столики 6, приваренные на концевых балках 2, посредством пружин 7, через которые передаются нагрузки с балки 4 на колеса моста. Пружина 7 должна быть рассчитана на восприятие нагрузки, равной половине грузоподъемности мостового крана. Балки 4 соединены с грузовой тележкой 3 с помощью роликов 8, подвешенных на кронштейнах 9 тележки 3, и катящиеся во внутреннем 33 пространстве швеллерной балки 4 совместно с грузовой тележкой 3 при ее перемещении поперек пролета. Актуальной также является задача обеспечения плавного пуска (разгона) крановых механизмов, обеспечение малых («посадочных») скоростей, т.е. диапазона изменений скорости подъема – опускания груза (передвижения грузовой тележки) в пределах 1:10. Рисунок 1.14 – Мостовой кран по патенту РФ № 2184073 Рисунок 1.15 – Узел сопряжения грузовой тележки с балкой швеллерного сечения 34 Рисунок 1.16 – Узел опирания балки швеллерного сечения на опорный столик Так в патенте РФ № 2539715, F16H48/06, F16H48/22, F16H48/34, опубл. 27.01.2015 [110] изобретение направлено на упрощение процесса разгона, упрощение механизма и экономию энергии. Задачей изобретения является осуществление простого и оптимально работающего механизма для разгона ведомого вала с изменением крутящего момента и передаточного отношения, при работе двигателя на оптимальном режиме. Это приводит к упрощению процесса разгона, уменьшению потерь и экономии энергии, а также к упрощению конструкции [110]. Указанная цель достигается тем, что согласно изобретению энергия двигателя, который может быть любого из известных типов, передающих энергию посредством вращающегося вала, поступает на вход дифференциальной передачи, имеющей два выхода, передающие различный крутящий момент. Один выход дифференциальной передачи соединен с ведомым валом, который вращается в ту же сторону, что и вал привода, а второй выход соединен с входом дифференциала и ведущим валом через силовую муфту скольжения любого известного типа с регулируемой или не регулируемой силой сцепления, частично блокирующей дифференциал, что создает условия для раскручивания всего механизма вместе с ведомым валом вокруг общей оси, что приводит к уменьшению его общего передаточного отношения от максимальной величины, когда движение передастся только через элементы дифференциальной передачи, до минимальной величины после разгона, когда вращение элементов передачи относительно друг друга значительно уменьшается либо отсутствует, а весь механизм вращается целиком, 35 либо с небольшим проскальзыванием в силовой муфте скольжения, при этом от величины скольжения в силовой муфте зависит передаточное отношение пускового механизма и крутящий момент на ведомом валу. При вращении ведущего вала в силовой муфте скольжения возникает сила, частично блокирующая дифференциал, которая увлекает вращение выхода дифференциала, соединенного с входом, в направлении вращения ведущего и ведомого валов, при этом, с ускорением его вращения, вся в большей степени энергия передается через вращение всего механизма вокруг общей оси и вся в меньшей степени – через элементы дифференциала. Передаточное отношение механизма уменьшается, а скорость вращения ведомого вала увеличивается. Чем больше нагрузка на ведомом валу, тем больше скольжение в муфте, вращение в большей степени передается через элементы дифференциала, и тем в большей степени дифференциал работает как редуктор с передаточным отношением, определяемым из соотношения его элементов, что приводит к уменьшению оборотов и к увеличению крутящего момента на ведомом валу [110]. Изобретение поясняется чертежом, где, для примера, схематически показан зубчатый планетарный дифференциал с электромагнитной муфтой, соединенной с ведущим валом (рисунок 1.17). Рисунок 1.17 – Патент РФ № 2539715 36 Ведущий вал 1 соединен с центральным колесом 5 планетарного дифференциала и с якорем электромагнитной муфты 2, ответная часть электромагнитной муфты 3 соединена с водилом 4, на котором свободно вращаются жестко соединенные между собой пары сателлитов 6. Вращение вала 1 передается на центральное колесо 7, соединенное с ведомым валом 8. После пуска двигателя и при наличии нагрузки на ведомом валу, водило 4 стремится вращаться в сторону, обратную вращению ведущего вала 8, но этому препятствует электромагнитная муфта скольжения, и водило 4 тормозится, а весь механизм в большей степени работает как редуктор. Крутящий момент при этом увеличивается. При разгоне, под действием сил сцепления в электромагнитной муфте скольжения, частично блокирующих дифференциальную передачу, весь механизм, вращаясь вокруг собственной оси, уменьшает общее передаточное отношение. Вращение вокруг своей оси под действием сил сцепления в муфте нарастает, а качение сателлитов по центральным колесам замедляется. Обороты ведомого вала увеличиваются. При увеличении потребной нагрузки на ведомом валу водило 4, соединенное со вторым выходом дифференциальной передачи, замедляет вращение, сателлиты увеличивают свое вращение вокруг центральных колес и механизм в большей степени работает как редуктор. Обороты ведомого вала уменьшаются, а крутящий момент на ведомом валу увеличивается [110]. Анализ предшествующих исследований показал огромный интерес ученых к проблеме точного определения и поиска путей снижения динамических нагрузок, возникающих при передвижении грузовой тележки (крана). Несмотря на большое количество работ, посвященных решению вопросов динамики процесса передвижения грузовой тележки (крана), многие динамические модели не дают результатов, удовлетворительно совпадающих с результатами эксперимента. Недостаточно раскрыты методы расчета и выбора основных параметров механизма передвижения грузовой тележки (крана), а также вопросы его автоматизации проектирования и имитационного моделирования. Поэтому для достижения поставленной в работе цели необходимо провести дополнительные исследования. 37 1.5 Анализ современных систем автоматизации моделирования сложных динамических систем В настоящее время высокое качество проектных работ может быть достигнуто только на основе использования современных методов моделирования и инженерного анализа. Основными требованиями к системам автоматизации моделирования сложных динамических систем являются: возможность при необходимости добавлять в модель описание новых технических решений, а также возможность использования алгоритмов оптимизации. Системы автоматизации моделирования являются одной из составляющей САПР. Моделирование на стадии проектирования экономит значительные средства и существенно снижает сроки разработок [68]. Существует множество мощных программных математических комплексов для автоматизации инженерных расчетов, анализа и моделирования физических процессов, проверки и оптимизации технических решений [68]. В зависимости от возможностей современные САПР можно условно разбить на три класса: легкий, средний и тяжелый. К системам легкого уровня относятся AutoCAD компании Autodesk, Microstation фирмы Bently, DataCAD одноименной компании, TurboCAD фирмы IMSI, SurfCAM от Surfware и другие. Системы среднего уровня позволяют создавать имитационную модель объекта, которая будучи представлена в трехмерном пространстве, дает возможность решения задач моделирования вплоть до момента его изготовления. Данные системы сокращают сроки выпуска документации и время разработки проектов за счет автоматизации выпуска конструкторской и технологической документации. Они позволяют создать объемную модель изделия, по которой определяются инерционно-массовые, прочностные и иные характеристики, контролируется взаимное расположение деталей, выпускается документация. Кроме того, обеспечивается управление проектами на базе электронного документооборота. 38 Среди систем этого класса можно отметить Mechanical Desktop (Autodesk), SolidWorks (Solid Works Corporation), Solid Edge (UGS PLM Solutions (EDS)), Компас (компания Аскон), T-FlexCAD (Топ Системы). Системы высшего уровня обеспечивают весь цикл создания изделия от концептуальной идеи до реализации, а также создают проектно-технологическую среду для одновременной работы всех участников создания изделия с единой виртуальной электронной моделью этого изделия. Они позволяют конструировать детали с учетом особенностей материала, проводить динамический анализ сборки с имитацией сборочных приспособлений и инструмента, проектировать оснастку с моделированием процессов изготовления. К таким системам относятся Unigraphics NX (UGS PLM Solutions (EDS)), I/EMS (Intergraph), CATIA (Dessault Systemes), Pro/Engineer (Parametric Technology Corporation), CADDS 5 (Computer Vision), Euclid (Matra Division), I-DEAS (EDS). Расчетная часть в данных системах чаще всего основана на МКЭ. Компьютерная промышленность предлагает целый ряд разнообразных средств моделирования, позволяющих не только моделировать сложные динамические системы, но и проводить с ними эксперименты. Наиболее полное исследование общесистемных проблем получается в результате моделирования объектов с помощью специализированных современных вычислительных технологий, пакетах или реализованных пакетах в визуального моделирования. Такие пакеты позволяют пользователю вводить описание моделируемой системы в естественной для прикладной области и преимущественно графической форме, а также представлять результаты моделирования в наглядной форме в виде диаграмм, графиков или анимационных картин [142]. К данным пакетам визуального моделирования относятся: подсистема Simulink и SimMechanics пакета MATLAB, модуль COSMOSMotion среды SolidWorks, пакет Easy5 (Boeing), подсистема SystemBuild пакета MATRIX, VisSim (Visual Solutions), пакет 20-sim (Controllab Products B.V), пакет DyMoLa 39 (Dymasim), Omola и OmSim (Lund University), Modelica (The Modelica Design Group), пакет Shift (California PATH), Model Vision Studium и др. Все эти пакеты позволяют строить многоуровневые иерархические функциональные схемы, поддерживают в той или иной степени технологию объектно-ориентированного моделирования, позволяют повторно использовать экземпляры моделей с возможностью внесения в них тех или иных корректив. Таким образом, при расчете и анализе рабочих процессов мостовых кранов оптимальные результаты его основных параметров можно получить, используя ЭВМ. Рационально использовать ЭВМ при выборе типа привода, при расчете крановых механизмов с поиском наиболее оптимального решения по заданному критерию эффективности. Оптимальное проектирование крановых механизмов необходимо для получения объектов с наилучшими технико-экономическими показателями. В связи специализированной с этим, системы, возникает необходимость программно-имитационного в создании комплекса моделирования основных параметров и рабочих процессов мостового крана. для 1.6 Компьютерное моделирование при создании основных механизмов мостового крана Проектирование мостовых кранов, при котором необходимо рассматривать большое число вариантов конструкций, параметров, изменять и уточнять математическую модель, представляет процесс, включающий синтез структуры объекта, выбор параметров элементов, исследование математической модели, анализ результатов и принятие решения [35]. Создание любого объекта включает следующие стадии: ТЗ, техническое предложение, эскизный проект, технический проект, разработка рабочей документации. От эффективности работы механизмов кранов зависит их производительность, безопасность производства работ, надежность крана в целом. При инженерном проектировании решается обычно задача обеспечения кинематики, мощности привода, прочности и надежности, однако на современной 40 стадии развития науки и техники ставится задача оптимального проектирования основных механизмов крана. Вариантное проектирование и оптимизация позволяют решать целый ряд вопросов: создание рациональных конструктивных схем, определение оптимальных значений их геометрических параметров и размеров отдельных элементов, получение крановых механизмов с наилучшими технико-экономическими показателями [28, 138]. Решение задач оптимального проектирования может быть осуществлено только с применением ЭВМ. Оптимальное проектирование на ЭВМ механизмов мостовых кранов способствует снижению их массы, габаритных размеров, повышению КПД и надежности. Компьютерное моделирование механизмов, узлов и деталей мостовых кранов является важным элементом формирования оптимальных проектных решений конструкций в системах их автоматизированного моделирования. Цель оптимального проектирования – поиск наилучшего решения в исследуемом множестве вариантов. Таким образом, можно выделить следующие основные этапы оптимального проектирования механизмов мостовых кранов [28, 35]: 1. Разработка расчетной схемы и выбор основных параметров механизма, задание значений которых достаточно для описания возможного варианта; 2. Разработка системы критериев качества (оптимальности, эффективности, целевой функции); 3. Разработка системы ограничений на числовые значения параметров и критериев качества и тем самым формирование множества вариантов, на котором ищется оптимальное решение; 4. Разработка математической модели механизма; 5. Разработка алгоритма оптимизации и его реализация на ПК. Алгоритм проектирования мостового крана представлен на рисунке 1.18 [31]. В связи с большим числом одновременно учитываемых требований к кранам, механизмам и узлам их оптимальное проектирование является, как правило, многокритериальной задачей, алгоритм которой (оптимизационный синтез) 41 представлен на рисунке 1.19 [30]. На данный алгоритм получено свидетельство о регистрации электронного ресурса № 20362 (Приложение З) [126]. Рисунок 1.18 – Алгоритм проектирования мостового крана При проектировании механизмов передвижения и подъема груза мостовых кранов широко применяют такие разработанные унифицированные конструктивные устройства, как электродвигатели, редукторы, тормоза, ходовые 42 колеса, крюковые подвески и другие, обладающие взаимозаменяемостью и позволяющие создавать из этих комплектующих устройств механизмы с требуемыми характеристиками. Унификация комплектующих конструктивных устройств механизмов передвижения и подъема груза упрощает обслуживание и ремонт крана [31]. Рисунок 1.19 – Алгоритм проектирования (оптимизационного синтеза) 43 Трехмерная графика успешно используется в области автоматизированного проектирования, в компьютерном моделировании конструктивных устройств механизмов передвижения и подъема груза мостового крана. Трехмерное (3D) моделирование – это изготовление объемных моделей в трехмерной плоскости. Трехмерные модели – это средство для достижения целей проектирования сложных объектов и оперативного принятия решений при недостатков, возникающих в процессе проектирования [33, 79, 80]. устранении В ходе моделирования исследование ведётся на модели, воспроизводящей основные геометрические, характеристики физические, «оригинала». На динамические данных моделях и функциональные изучаются процессы, происходящие в оригинале – объекте исследования или разработки (изучение на моделях свойств конструкций, различных механизмов передвижения, подъема и т.п.) [33, 79, 80]. 3D-модель обладает вполне реальными физическими характеристиками – объемом, плотностью, массой, центром тяжести, моментами инерции. Трехмерные модели позволяют увидеть конечное изделие еще до его изготовления, произвести расчеты на прочность и многое другое. Компьютерное моделирование позволяет рассмотреть большее количество вариантов конструкции за меньшее время. Трехмерные модели основных устройств мостовых кранов, выполненные в среде Компас-3D, показаны на рисунке 1.20 [33, 79, 80]. Важное значение для повышения эффективности работы механизмов кранов имеет совершенствование редуктора, тормоза и существующих др.), внедрение устройств новых, (электродвигателя, более прогрессивных конструктивных решений, использование различных видов приводов (в том числе и гидравлического), улучшение технических характеристик устройств механизмов. Особую группу составляют приводы, в которых используются встраиваемые двигатели и встраиваемые механические передачи – моторредукторы [33, 79, 80]. 44 Построенные трехмерные модели детали автоматически генерируются в чертежи с полным набором средств создания символов допусков, шероховатости и т.д. Между чертежом и электронной моделью детали поддерживается полная ассоциативность [33, 79, 80]. Трехмерное моделирование механизмов мостовых кранов является важным элементом моделирования мостовых кранов на ЭВМ. Компьютерное моделирование позволяет создавать эффективные перспективные мостовые краны, совершенствовать их, улучшать их технические характеристики, повышать грузоподъемность, производительность, использовать различные виды приводов. точность выполнения Электродвигатель Редуктор Узел приводного колеса крана Колодочный тормоз работ, Рисунок 1.20 – Трехмерные модели основных устройств мостового крана 1.7 Цель и задачи исследования Анализ состояния вопроса показал, что важным направлением являются работы по развитию методов расчета кранов, их механизмов и автоматизации процессов их моделирования. Вопросы динамики, проектирования, исследования рабочих процессов крановых 45 механизмов не в полной мере решены необходимо провести предшественниками, и достичь поставленной цели на основе существующих исследований и методик дополнительные исследования. невозможно, поэтому Целью диссертационной работы является повышение эффективности мостового крана путем оптимизации основных параметров механизма передвижения за счет совершенствования методов расчета кранового механизма. Объектом исследований является механизм горизонтального передвижения грузовой тележки мостового крана. Предметом исследований являются закономерности, устанавливающие связь характеристик, показателей качества мостового крана с основными параметрами механизма передвижения. Для достижения поставленной в работе цели необходимо решить следующие задачи: 1. Разработать математическую модель сложной динамической системы мостового крана. 2. Сформулировать критерий эффективности процесса передвижения комплекс моделирования грузовой тележки в пространстве конфигураций мостового крана. 3. Разработать программно-имитационный рабочего процесса механизма передвижения грузовой тележки мостового крана. 4. Выявить общие зависимости формирования основных параметров механизма передвижения мостового крана. 5. Разработать и внедрить методику выбора основных параметров механизма передвижения и предложить технические решения по инженерной реализации перспективных конструкций мостового крана. Методика работы заключается в использовании методов регрессионного и корреляционного анализов, математического и имитационного моделирования. Общей методологической основой является системный подход. 46 Основные выводы по главе 1. Проведенный анализ состояния вопроса позволил сделать вывод об актуальности поставленной в работе цели. 2. Обзор существующих математических моделей механизма передвижения грузовой тележки показал необходимость создания новой математической модели сложной динамической системы мостового крана. 3. Возникает необходимость в создании специализированной системы для моделирования рабочих процессов механизма передвижения мостового крана на основе современных компьютерных технологий для решения задач имитационного моделирования и проектирования мостового крана с помощью ЭВМ. 47 2 ОБЩАЯ МЕТОДИКА ИССЛЕДОВАНИЯ. СТРУКТУРА РАБОТЫ 2.1 Общая методика исследования В диссертационной работе мостовой грузоподъемный кран рассматривается как сложная динамическая система, состоящая из механизмов и приводов, несущей металлоконструкции, а также строительной части здания, в которой работает кран. Сложность динамических процессов состоит в том, что при передвижении тележки по рельсовому пути происходят колебания балочной металлоконструкции крана, крутильные колебания трансмиссии механизма передвижения, маятниковые колебания подвешенного на канатах груза, а также медленные поперечные и вращательные движения моста крана, при которых происходит упругое скольжение ходовых колес тележки по рельсам. Сложная динамическая система мостового крана меняет свое поведение во времени под воздействием внешних и внутренних возмущений. Внутренними динамическими воздействиями являются сила и момент, развиваемые двигателем машины. Внешними воздействиями на металлоконструкцию являются сила инерции при подъеме груза, силы сопротивления подъему и передвижению тележки. При подъеме груза, передвижении моста и тележки силовое воздействие от двигателя или тормоза передается на металлоконструкцию через систему приводов механизма, металлоконструкции. жесткость которых превышает жесткость Анализ динамических процессов в кранах и их механизмах в общем виде сложен, т.к. колеблющаяся система крана состоит из большого числа масс и упругих элементов, а характер развития процесса зависит еще и от начальных условий [142]. В данной диссертационной работе в качестве общей методики исследований использовался системный подход. Именно он направлением методологии научных исследований. является общепринятым Системный подход предусматривает комплексный метод проведения исследований, содержащий как теоретические, так и экспериментальные методы 48 исследования. В результате теоретических исследований устанавливаются закономерности функционирования отдельных подсистем и всей системы в целом. В работе теоретические исследования проводились методами имитационного и математического моделирования. К задачам экспериментальных исследований относятся: подтверждение адекватности математической модели; определение численных значений параметров, входящих в математическую модель; проверка работоспособности конструкторских разработок; определение эффективности предложенных технических решений. Применение системного подхода совместно с моделированием позволяет в доступной для анализа форме отразить существенные и интересующие свойства системы, а также использовать ПК для исследования поведения системы в конкретных заданных условиях. Решение задач с применением методологии системного анализа было проведено в соответствии со следующими этапами [142]: 1. Постановка задачи – определяются объект и предмет исследования, цели и задачи, а также критерии для изучения объекта; 2. Анализ решаемой задачи – определяется структура исследуемой системы; выделяются отдельные составляющие части системы и определяются связи между ними; составляется математическая модель системы в целом; 3. Решение поставленной задачи – исследуется полученная математическая модель; системы. определяются функциональные зависимости между параметрами работы составляет 2.2 Методика теоретических исследований Основу теоретических исследований данной математическое моделирование, позволяющее решать задачи проектирования мостовых кранов, а также исследовать динамические процессы, возникающие при их работе. Теоретические исследования основываются на математической модели, которая с достаточной степенью точности отражает исследуемые свойства объекта. Подобные теоретические исследования называются вычислительным 49 экспериментом. Данный способ обладает рядом преимуществ перед натурными испытаниями [66]: – Невысокая стоимость проведения исследований; – Существенное сокращение временных затрат на проведение эксперимента; – Возможность внешнего вмешательства на любом этапе проведения исследований; – Возможность моделирования таких условий эксперимента, воспроизведение которых в реальных условиях затруднено или невозможно. Проведение теоретических исследований сложных динамических систем существенно упрощаются за счет использования современных средств вычислительной техники. В данной работе математическая модель исследуются как аналитически, так и методами математического моделирования. Математическое моделирование динамической системы осуществляется на ПК путем решения системы дифференциальных уравнений численным методом с использованием моделирование программы системы, Maplesoft т.е. Maple моделирование 9.5 [48]. основных Имитационное динамических характеристик мостового крана при передвижении грузовой тележки было проведено в программном продукте SolidWorks [4, 151] с применением пакета SolidWorks Motion. Прикладной модуль SolidWorks Motion, предназначенный для кинематического и динамического анализа проектируемых механизмов, имеет следующие преимущества: – Модуль использует информацию, содержащуюся в сборках SolidWorks, с возможностью уточнения расчетной модели в интерфейсе SolidWorks Motion; – Все вычисления выполняются в режиме реального времени; – В процессе решения может осуществляться визуализация движения модели; – Применение датчиков данных движения оптимизацию параметров движения механизмов; позволяет выполнять 50 – Передача результатов динамического анализа – сил в сопряжениях и инерционных нагрузок – в модуль SolidWorks Simulation для анализа НДС деталей. С целью последующего использования результатов динамического анализа для прочностного расчета несущей металлоконструкции мостового крана применялся модуль SolidWorks Simulation. Приложение SolidWorks Simulation выполняет прочностные статические и динамические исследования (линейные и нелинейные) на основе МКЭ. Создание исследований и выполнение расчётов происходило непосредственно в среде программного комплекса SolidWorks на основе собственных моделей SolidWorks, а также деталей и сборок произвольной импортированной геометрии. Для составления уравнений движения динамической расчетной схемы использовался метод уравнений Лагранжа второго рода. Он применим для решения широкого круга задач динамики, и позволяет получить численные алгоритмы моделирования движения сложных систем [9, 63, 64, 127, 132, 133]: d K K P Ф Fj , dt q j q j q j q j j 1, 2,, l , (2.1) где K кинетическая энергия системы; P потенциальная энергия системы; Ф диссипативная функция; t время; q j j-ая обобщенная координата перемещения; q j обобщенная координата скорости; F j обобщенная сила, действующая по j-ой обобщенной координате. Математическая модель, разработанная на основе данных уравнений, позволяет решить задачи динамики, кинематики и статики. Таким образом, была составлена система дифференциальных уравнений с переменными коэффициентами, являющаяся математической моделью мостового крана для исследования процессов передвижения грузовой тележки. Коэффициенты уравнений представляют собой основные характеристики моделируемой динамической системы, что дает большую наглядность при анализе получаемых результатов. 51 2.3 Методика экспериментальных экспериментальных данных Принятый предполагает в настоящей проведение как работе исследований комплексный теоретических, так и и метод обработки исследований экспериментальных исследований. Обычно процесс экспериментирования включает такие этапы, как постановка задачи, априорный анализ, эксперимент, интерпретация результатов [117]. В каждый из этих этапов входит такой необходимый шаг, как принятие решений. Важнейшим условием правомерности выводов, полученных при исследовании на математической модели, является ее способность отображать с необходимой точностью характеристики исследуемого процесса или объекта при изменении его параметров и внешних воздействий, то есть адекватность математической модели исследуемому объекту. Процесс подтверждения последовательности действий: адекватности заключается в следующей 1. Проведение натурного эксперимента с целью получения массива экспериментальных данных; 2. Проведение машинного эксперимента при необходимых параметрах и условиях с целью получения массива теоретических данных; 3. Оценка адекватности математической экспериментальных и теоретических данных. модели путем сравнения При проведении экспериментальных исследований возможно использование двух методов активного и пассивного эксперимента [117, 134]. Пассивный эксперимент основан на регистрации входных и выходных параметров, характеризующих объект исследования, без вмешательства в эксперимент в процессе его проведения. При пассивном эксперименте существуют только факторы в виде входных контролируемых, но неуправляемых переменных, и экспериментатор находится в положении пассивного наблюдателя. Обработка экспериментальных данных осуществляется только после окончания эксперимента [117, 134]. Активный эксперимент 52 проводится с применением искусственных воздействий на объект по специальному алгоритму. Он позволяет быстро устанавливать закономерности, находить оптимальные режимы функционирования объекта. При этом по выходным координатам и переходным процессам оценивают свойства объекта [117, 134]. В работе проведение экспериментальных исследований основано на двух методах – активном и пассивном экспериментах. Для проведения исследований необходимо было также составить план эксперимента. План эксперимента может быть классическим и факторным. Классический план заключается в изменении одного фактора во всем интервале значений при постоянстве других независимых факторов. В ПФЭ реализуются все возможные сочетания уровней факторов. В данной работе использовалась методика ПФЭ типа 2 k . После реализации эксперимента по выбранному плану проводилась обработка результатов эксперимента. Обработка полученных осуществлялась с помощью корреляционного и регрессионного анализов. данных Оценка качества регрессионных зависимостей, полученных в результате экспериментальных и теоретических исследований, производилась с помощью следующих показателей: коэффициента детерминации R2; скорректированного коэффициента детерминации R 2 ; критерия Фишера F; суммы квадратов остатков Rss; стандартной ошибки уравнения регрессии Sy. Проверка статистической значимости коэффициентов регрессионного уравнения выполнялась по tкритерию Стьюдента [2, 36]. Сумма квадратов остатков Rss измеряет необъясненную часть вариации зависимой переменной [2, 36]: Rss yi ~yi 2 . (2.2) где yi – значение отклика; y i – значение отклика, вычисленное по уравнению регрессии. 53 Стандартная ошибка уравнения регрессии измеряет величину квадрата ошибки, приходящейся на одну степень свободы регрессионной модели [2, 36]: Rss , N оп n 1 Sy (2.3) где N оп – число опытов; n число независимых переменных в уравнении регрессии. Стандартная ошибка уравнения регрессии используется в качестве основной величины для измерения качества уравнения регрессии. Коэффициент детерминации R2 характеризует, на сколько процентов построенное уравнение регрессии объясняет вариацию значений зависимой переменной относительно своего среднего уровня, т.е. показывает долю общей дисперсии результативной переменной y, объясненной вариацией факторных переменных x1…xm, включенных в уравнение регрессии. Коэффициент детерминации может быть определен с помощью теоремы о разложении сумм квадратов по формуле [2, 36]: R R 2 1 ss , Tss (2.4) Tss yi yi 2 . (2.5) где Tss – полная сумма квадратов [2, 36]: Чем ближе значение R2 к единице, тем лучше уравнение регрессии характеризует взаимосвязь между переменными. Наряду с коэффициентом детерминации R2 рассчитывался скорректированный коэффициент детерминации R 2 , в котором учитывалось количество факторных переменных, включенных в уравнение регрессии [2, 36]. Скорректированный коэффициент детерминации R2 показывает долю объясненной дисперсии c учетом числа переменных уравнения регрессии: R 2 R2 Скорректированный n (1 R 2 ). N оп n 1 коэффициент детерминации (2.6) не превосходит по величине коэффициент детерминации R2. При большом объеме выборочной совокупности значения обычного 54 и скорректированного детерминации практически не отличаются друг от друга [66]. коэффициентов Для проверки значимости регрессионной модели применялся критерий Фишера F [2, 36]: F R2 / n (1 R 2 ) /( N оп n 1) . (2.7) Наблюдаемое значение F-критерия (вычисленное на основе выборочных данных) сравнивалось со значением F-критерия, которое определялось по таблицам распределения Фишера. Данный критерий считается критическим. При проверке значимости коэффициента детерминации критическое значение F-критерия определяется как функция Fкрит(α, d.f.1, d.f.2), где α – уровень значимости, d.f.1 = n – 1, d.f.2 = Nоп – n – число степеней свободы [2, 36]. Если F > Fкрит, то с вероятностью α основная гипотеза о незначимости коэффициента детерминации отвергается, и он признается значимым, в противном случае коэффициент детерминации считается незначимым [2, 36]. При составлении модели множественной регрессии необходимо было выполнить проверку значимости коэффициентов уравнения регрессии bi , i 1; р . Проверка произведена с помощью t-критерия Стьюдента, который связан с частным F-критерием Фишера. При проверке гипотезы о значимости коэффициентов модели множественной регрессии применялась зависимость, которая существует между t-критерием Стьюдента и F-критерием Фишера [2, 36]: t F. (2.8) Наблюдаемое значение t-критерия сравнивалось с табличным критическим значением t-критерия. При проверке значимости коэффициентов модели множественной регрессии критическое значение t-критерия определяется как функция tкрит(α; Nоп – r – 1), где r – число оцениваемых по выборке параметров; (Nоп – r – 1) – число степеней свободы, которое определяется по таблице распределений t-критерия Стьюдента [2, 36]. 55 Если наблюдаемое значение t-критерия больше критического значения t-критерия, определенного по таблице распределения Стьюдента, то есть t > tкрит, то основная гипотеза о незначимости коэффициента bi модели множественной регрессии отвергается, и он является значимым. В противном случае гипотеза о незначимости коэффициента bi принимается, и он считается незначимым [2, 36]. Максимальная относительная погрешность определялась по формуле [2, 36]: аппроксимации yi ~yi , max max100 y i max (2.9) где yi – наблюдаемое значение зависимой переменной; ~y i – значение зависимой переменной, найденное по уравнению регрессии. 2.4 Структура работы В соответствии с поставленной в работе целью и задачами исследования, а также с учетом результатов предшествующих исследований были определены основные этапы и структура работы. На рисунке 2.1 представлена структура диссертационной работы, основными этапами которой являются: 1 Состояние вопроса. 1.1 Обзор и анализ конструкций мостовых кранов. 1.2 Анализ существующих схем механизмов горизонтального передвижения моста и грузовой тележки. 1.3 Анализ существующих математических передвижения грузовой тележки (крана). моделей механизма 1.4 Анализ современных систем автоматизации моделирования сложных динамических систем. 2 Методика выполнения работы. 2.1 Методика теоретических исследований. 2.2 Методика экспериментальных исследований. 3 Математическое моделирование мостового крана. 3.1 Разработка пространственной расчетной схемы мостового крана. 3.2 Математическое мостового крана. описание 56 движения механической подсистемы 3.3 Имитационная модель механической подсистемы мостового крана. 4 Теоретические исследования рабочего процесса мостового крана. 4.1 Обоснование и выбор критериев эффективности рабочего процесса мостового крана. 4.2 Моделирование динамической нагруженности металлоконструкции мостового крана. 4.3 Выявление зависимостей нормальных напряжений и вертикальных перемещений, возникающих в узлах металлоконструкции крана. 4.4 Получение регрессионных зависимостей основных параметров кранового механизма мостового крана. 5 Экспериментальные исследования. 5.1 Объект и оборудование экспериментальных исследований. 5.2 План эксперимента. 5.3 Анализ результатов экспериментальных исследований. 6 Практическое использование результатов выполненных исследований. 6.1 Разработка инженерной методики расчета энергетических характеристик механизма передвижения грузовой тележки (крана). 6.2 Внедрение результатов исследования в производство. Рисунок 2.1 – Структурная схема работы 57 Основные выводы по главе метод 1. Для решения поставленных в работе задач обоснован комплексный исследования, исследования. содержащий теоретические и экспериментальные 2. На основании анализа методов планирования эксперимента в качестве методики его планирования выбран полный факторный эксперимент. 3. Методика теоретических исследований базируется на математической модели, которая с необходимой точностью отражают изучаемые свойства сложной динамической системы. 4. Методика экспериментальных исследований основывается на методах регрессионного и корреляционного анализов. 5. Структура работы основана на принципах системного подхода и содержит основные этапы работы. 58 3 РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ДИНАМИЧЕСКОЙ СИСТЕМЫ МОСТОВОГО КРАНА СЛОЖНОЙ 3.1 Выбор и обоснование расчетной схемы мостового крана Динамические расчеты необходимы не только для определения нагрузок в ГПМ. Главное состоит в том, чтобы на основе этих расчетов изменить конструкцию машины и выбрать ее параметры такими, чтобы снижались динамические нагрузки, уменьшалась изнашиваемость трущихся элементов, повышалась долговечность металлоконструкции и механизмов [46]. При проектировании мостовых кранов важным этапом является исследование статических и динамических характеристик на основе адекватной математической модели. Это позволяет распространить результаты исследований на широкий класс ГПМ разнообразного назначения и конструктивного исполнения. Одной из основных частей математической модели является расчетная схема. При переходе от реальной машины к ее расчетной схеме пренебрегают теми физическими факторами, которые для данного расчета имеют несущественное значение. При составлении обобщенной расчетной схемы необходимо выполнение главного условия: модель должна быть в известной мере адекватна реальной системе и, насколько это возможно, отражать основные физические свойства исследуемой системы [92]. Мостовой кран представлен в виде системы кинематически связанных тел, звеньями которой являются металлоконструкция, грузовая тележка, крюковая обойма с грузом, характеризующиеся сосредоточенными массами. На рисунке 3.1 изображена пространственная обобщенная расчетная схема мостового крана, представляющая собой систему с тремя массами, звеньями которой являются: масса моста, приведенная к перемещению главных и концевых балок m1; масса грузовой тележки m2; масса груза m3, включающая в себя также массу грузозахватного устройства. Каждому звену соответствует своя локальная система координат. При составлении расчетной схемы были приняты следующие допущения: 59 Рисунок 3.1 – Обобщенная расчетная схема мостового крана 60 1. Грузоподъемный кран представлен как система с сосредоточенными параметрами; 2. Модель голономна и нестационарна; 3. Поперечные связи колес приняты идеальными, т.е. работа поперечных сил, действующих на крановые колеса, равна нулю; 4. Гибкая подвеска груза заменена упруго-вязкой связью; 5. Не учитываются зазоры в трансмиссии и приводе; 6. Статическое сопротивление передвижению крана и тележки постоянно; 7. Пробуксовка ходовых колес по рельсам при пуске и остановке механизмов передвижения отсутствует. Указанные допущения не влияют на правомерность выводов и позволяют получить результаты расчетов с необходимой точностью. Расчетная схема мостового крана рассматривается в инерциальной системе координат O0X0Y0Z0, начало которой в равновесном состоянии совпадает с началом локальной системы координат металлоконструкции крана O1X1Y1Z1. Ось Y0 направлена вдоль гравитационной вертикали. Начало системы координат O2X2Y2Z2, связанной с грузовой тележкой, находится на раме тележки. Начало системы координат O3X3Y3Z3, связанной с крюковой обоймой и грузом, находится на самом грузе. Ось Y3 направлена вдоль троса. Повороты системы координат O3X3Y3Z3 вокруг собственных осей обеспечивают качание груза. Согласно принятым допущениям жесткими и характеризуются массами звенья представляются абсолютно mi , осевыми моментами инерции J ix , J iy , J iz и центробежными моментами инерции J ixy , J ixz , J iyz . Массы звеньев в поле тяготения формируют силы тяжести, изображенные на обобщенной расчетной схеме Gi (где i = 1, 2,…, n – номер звена). Для нахождения координат центров масс звеньев, осевых и центробежных моментов инерции использовались специализированные программные продукты Компас-3D V13 [69] и SolidWorks 2014 [4, 151]. Для упрощения математической модели целесообразно внешние силы, действующие на ходовое оборудование, изобразить на расчетной схеме 61 эквивалентными составляющими, приложенными в определенных точках. Таким образом, силы реакции опор представлены проекциями результирующих сил на оси инерциальной системы координат: Fur , где u – номер опоры. Внешними нагрузками при разгоне крана и грузовой тележки являются движущие силы, создаваемые электрическими двигателями F1 и F2, и силы сопротивления передвижению F3 и F4 соответственно. Упруго-вязкие свойства тросовой подвески с обоймой представлены на расчетной схеме упруго-вязким телом Фохта, характеризуемым коэффициентом жесткости c2 и коэффициентом демпфирования подвески груза b2. На расчетной схеме также упругими звеньями являются стержни металлоконструкции, обозначенные соответственно коэффициентом жесткости металлоконструкции c1 и коэффициентом демпфирования b1. Обобщенные координаты, принятые для данной пространственной динамической системы приведены в таблице 3.1. Они определяют координаты любой расчетной точки механической подсистемы в инерциальной системе координат O0X0Y0Z0. Таблица 3.1 – Обобщенные координаты q1…q3 механической системы мостового крана № 1 2 3 Характеристика координаты в локальной системе координат звена Перемещение моста крана вдоль оси Z1 Перемещение грузовой тележки вдоль оси X2 Перемещение груза вдоль оси Y3 Обозначение q1 q2 q3 Степень свободы Пост. Пост. Пост. 3.2 Уравнения движения механической подсистемы мостового крана Для решения задач динамики системы с несколькими степенями подвижности, где решение осложняется необходимостью анализа и синтеза совмещенной во времени работы механизмов, эффективными оказываются модели движения в форме уравнений Лагранжа [9, 52, 63, 64, 72, 111, 127, 133, 140]: d K K P Ф Fj , dt q j q j q j q j j 1, 2,, l , (3.1) К кинетическая где Ф диссипативная энергия функция; 62 Р потенциальная механизма; q j j-ая t время; обобщенная энергия; координата перемещения; q j обобщенная скорость; F j обобщенная сила, действующая по j-ой обобщенной координате. В векторно-матричном уравнений имеет вид [141]: виде полученная система дифференциальных А q B q C q F , (3.2) где q матрица ускорений; q матрица скоростей; q матрица перемещений; А матрица инерции; B матрица демпфирования; C матрица жесткости; F матрица внешних сил. Кинетическая энергия механической подсистемы мостового крана определяется как сумма кинетических энергий всех звеньев, обладающих инерционными свойствами [67, 141]: k K Ki . (3.3) i 1 Каждое звено рассматривается как совокупность множества точек с бесконечно малыми массами dm, координатами Ri , заданными в локальной системе координат i-го звена и кинетическими энергиями dK i [67, 141]: соответствующими dKi 1 2 R0i dm . 2 элементарными (3.4) Квадрат модуля вектора изменений координат элементарной i-ой точки в инерциальной системе координат вычисляется по формуле [67, 141]: 2 R0i tr R0i R0Ti , где tr – трасса, т.е. сумма диагональных элементов матрицы размером 4х4. (3.5) Уравнение (3.4) с учетом принятых обозначений и в соответствии с правилами перемножения сцепленных матриц [67, 141] имеет вид: 63 Полная звена может l 1 l dKi tr U ij q j Ri RiT U ijT q j dm . 2 j 1 j 1 кинетическая энергия i-го (3.6) быть получена интегрированием элементарных энергий всех элементарных масс звена [67, 141]: 1 l l K i tr U ij q j Ri RiT dm U ijT q j 2 j 1 m j 1 l 1 l tr U ij q j Н i U ijT q j , 2 j 1 j 1 где H i матрица инерции i-го звена: (3.7) H i Ri RiT dm ; (3.8) m xi2 dm xi yi dm xi zi dm xi dm m m m m 2 xi yi dm yi dm yi zi dm yi dm m m m = H i m 2 xi zi dm yi zi dm zi dm zi dm m m m m x dm yi dm zi dm mi i m m m 1 2 J ix J iy J iz J ixy J ixz x i mi J ixy 1 J ix J iy J iz 2 1 2 2 2 2 ix iy iz 2 ixy mi 2 ixz xi J iyz y i mi 2 ixy 1 2 ix iy2 iz2 2 2 iyz yi x i mi y i mi z i mi mi J ixz J iyz 1 J ix J iy J iz 2 z i mi 2 ixz 2 iyz 1 2 ix iy2 iz2 2 zi xi yi , zi 1 (3.9) где mi – масса i-го звена; J ix , J iy , J iz – осевые моменты инерции i-го звена; J ixy , J ixz , J iyz – центробежные моменты инерции i-го звена; ix , iy , iz – 64 радиусы инерции звена; ixy , ixz , iyz – центробежные радиусы инерции; xi , yi , zi – координаты центра масс i-го звена в локальной системе координат этого звена. Полная кинетическая энергия динамической системы мостового крана равна [67, 141]: K 1 k l T 2 tr U ij H iU ij q j . 2 i 1 j 1 (3.10) Перед подстановкой в дифференциальное уравнение Лагранжа второго рода (3.1), выражение (3.10) необходимо продифференцировать: d K k l T tr U ij H iU ij q j . dt q j i 1 j 1 (3.11) Потенциальная энергия определяется как сумма потенциальных энергий звеньев механической подсистемы мостового крана в поле тяготения Pg и потенциальных энергий упруго-вязких элементов Py [67, 141]: P Pg Py . (3.12) Потенциальная энергия звеньев механической подсистемы мостового крана в поле тяготения Pg определяется [67, 141]: k Pg mi gG T Ti Ri , i 1 (3.13) где g – ускорение свободного падения; G – вектор силы тяжести звена в инерциальной системе координат, определяемый углами наклона поверхности, по которой движется мостовой кран относительно горизонтальной плоскости; Тi – вектор перехода из одной локальной координаты в другую. GT x g y g z g 1 . (3.14) поверхности, вектор силы тяжести имеет вид: GT 0101 . (3.15) В случае, когда мостовой кран находится на ровной горизонтальной Потенциальная энергия упруго-вязких элементов определяется уравнением Клайперона [67, 141]: 65 Py 1 n 2 cu u , 2 u 1 (3.16) где сu – коэффициент упругости u-го упруго-вязкого элемента; u – полная деформация u-го упруго-вязкого элемента. С учетом принятых обозначений выражение (3.16) примет вид [67, 141]: Py В результате получаем: 2 1 n cu Ru . 2 u 1 Py (3.17) 1 n T tr Fu N u Fu ; 2 u 1 l (3.18) Fu M uj q j ; (3.19) T Nu cu Rur Rur . (3.20) j 1 где Fu – матрица сил, действующих на тело Фохта; Nu – матрица упругости размером 4х4; Muj – дифференциал матрицы Fu по обобщенной координате qj; Rur – вектор подвижного конца тела Фохта. Уравнение потенциальной энергии механической подсистемы мостового крана имеет вид [67, 141]: Для 1 n k P mi gG T Ti Ri tr Fu N u FuT . 2 u 1 i 1 подстановки в дифференциальное (3.21) уравнение Лагранжа k n l P T mi gGT U ij Ri tr M uj Nu M uj qj. q j i 1 u 1 j 1 (3.22) продифференцируем выражение (3.21), в результате получим [67, 141]: Диссипативная функция упруго-вязких элементов определяется по функции Релея [67, 141]: 1 n Ф bu u2 ; 2 u 1 (3.23) 66 Ф 2 1 n b R u u , 2 u 1 (3.24) где bu – приведенный коэффициент вязкого трения u-го упруго-вязкого элемента; u – скорость деформации u-го элемента. Продифференцировав выражение (3.24) получим [67, 141]: (3.25) T Bu bu Rur Rur . (3.26) где n l Ф T tr M uj Bu M uj qj , q j u 1 j 1 Обобщенная внешняя сила, действующая на динамическую систему, будет вычисляться как сумма всех сил, приложенных к звеньям расчетной схемы [67, 141]: m R F j Fr 0r ; q j r 1 (3.27) m F j Fr U ij Rir , (3.28) r 1 где Fr Frx Fry Frz 1 – внешняя сила, приложенная к i-му звену расчетной схемы; R0r – вектор положения точки, заданный в инерциальной системе координат, к которой прикладывается сила; Rir – вектор положения точки, заданной в локальной системе координат, к которой прикладывается сила. В результате всех подстановок в дифференциальное уравнение Лагранжа получаем общее уравнение системы дифференциальных уравнений [67, 141]: i 1 j 1 k l u 1 j 1 n l u 1 j 1 n l T T T tr U ij H iU ij q j tr M uj Bu M uj q j tr M uj Nu M uj q j k m mi gGT U ij Ri FrU ij Rir . i 1 (3.29) r 1 В векторно-матричном виде [141]: А q B q C q F , (3.30) 67 где А, В, С – матрицы коэффициентов дифференциальных уравнений размером l l; q , q , q – векторы-столбцы, представляющие соответственно малые отклонения, скорости и ускорения обобщенных координат; F вектор-столбец обобщенных сил. Элементы матриц А, В, С определяются по формулам [67, 141]: k T a jp tr U ij H iU ip ; i 1 n (3.31) T b jp tr M uj Bu M up ; u 1 u 1 (3.32) n T c jp tr M uj N u M up . (3.33) Таким образом, уравнение движения механической системы мостового крана, записанное в векторно-матричной форме, представляет собой систему из дифференциальных уравнений второго рода с переменными коэффициентами. Полученную систему дифференциальных уравнений можно решить различными способами, результатом решения являются временные зависимости изменения обобщенных координат, которые отражают перемещение в пространстве конструктивных элементов мостового крана. Согласно выбранным степеням свободы q1, q2 , q3 составлена система дифференциальных уравнений, описывающая движение мостового крана, форма которой представлена в виде уравнения (3.1): m1 q1 b1 q1 q 2 c1 q1 q2 F1 F3 0; m2 q2 b1 q1 q 2 c1q1 q2 b2 q 2 q3 c2 q2 q3 F2 F4 0; (3.34) m q b q q c q q 0. 2 2 3 3 3 2 2 3 В качестве начальных условий моделирования движения тележки принимались параметры перемещений и скоростей в момент пуска двигателя: (q1 )t 0 (q2 )t 0 (q3 )t 0 0, (q1)t 0 (q3 )t 0 0, (q 2 ) t 0 V0 , где V0 скорость вала двигателя при холостом ходе, м/с. (3.35) 68 В расчете движущие силы F1 и F2 , изменяющиеся в соответствии с механической характеристикой электропривода, принимались постоянными. Коэффициенты уравнений представляют собой основные характеристики моделируемой системы. Для решения системы уравнений (3.34) необходимо предварительно произвести расчет коэффициентов, входящих в систему однородных дифференциальных уравнений. 1. Масса моста крана определяется [119]: m1 0,96 Q 0,85 L, где Q грузоподъемность крана, кг; L пролет крана, м. 2. Масса грузовой тележки определяется [119]: m2 0,25 Q, (3.36) (3.37) 3. Коэффициент жесткости металлоконструкции крана в горизонтальной плоскости c1 определяется различными способами в соответствии с требуемой точностью расчета. В работе М.М. Гохберг определяет металлоконструкции по следующей зависимости [41]: c1 коэффициент N 48EJ y , 3 fL L жесткости (3.38) J y момент инерции сечения двух главных балок относительно их где вертикальных осей, кг м2; f L вертикальное перемещение моста крана в середине пролета при его нагружении силой N (рисунок 3.2, а). В исследованиях П.Б. Гольдман определяет прогиб главных балок в горизонтальной плоскости от сосредоточенной инерционной нагрузки с учетом влияния жесткости концевых балок (рисунок 3.2, б) [37]: тогда NL3 1 3 k fL / 3 , 16EJ y 3 4 L (3.39) 69 c1 3 1 32 EJ y 3 k L / 3 3 4 L , (3.40) где J y момент инерции сечения главной балки относительно вертикальной оси, кг м2; k колея тележки, м; J y / J yк ( J yк момент инерции концевой балки относительно вертикальной оси). В работе И.М. Один определяет прогиб главных балок в горизонтальной плоскости с учетом влияния жесткости концевых балок и их консолей (рисунок, 3.2, в) [101]: NL3 3L fL 4 , 192 EJ y r тогда c1 где где B база крана, м. r L 384 EJ y L 4 3L / r 3 (3.41) (3.42) , 8 B k / 2 3 k 3 3B 2 Jy J yк (3.43) . В исследованиях Н.А. Лобов определяет коэффициент жесткости крана в горизонтальной плоскости по расчетной схеме на рисунке 3.2, г [92]: c1 где [23]: 1 L3 1 L2 7 B 2 29k B k 3 96 EJ y 4 2 384 EJ yк B 1 1 . k B k J y 3BLJ yк , (3.44) (3.45) 4. Коэффициент затухания колебаний (демпфирования) металлоконструкции 70 b1 где м , (3.46) частота собственных колебаний металлоконструкции крана, с 1; м логарифмический декремент колебаний моста. 5. Коэффициент жесткости грузового каната c2 [92]: E F ma c2 к к , lк (3.47) где Eк модуль упругости подъемных канатов, Па; Fк площадь металлического сечения каната, м2; m количество полиспастов; a кратность полиспаста; lк длина отвеса каната, т.е. расстояние от оси блоков подвески груза до оси барабана, м. 6. Коэффициент затухания колебаний (демпфирования) каната b2 : 2m3 к , (3.48) T где T период колебаний; к логарифмический декремент колебаний каната. b2 а) б) 71 в) г) Рисунок 3.2 – Расчетные схемы моста крана при определении коэффициента горизонтальной жесткости Система уравнений (3.34) решалась численным методом. Данный метод обладает наибольшими интегрировать точностью. механической широкий Для вычислительными класс численного подсистемы возможностями дифференциальных решения применялся уравнений и дифференциальных метод Рунге-Кутта с 4-5 позволяет высокой уравнений порядка, модифицированный Фельбергом. Данный метод реализован в системе Maple решателем rkf45 [48]. Для исследуемого мостового крана грузоподъемностью 20/5 т были заданы следующие параметры: m1 19500 кг; m2 9400 кг; m3 20000 кг; F1 15 кН; F2 8 кH; F3 10 кН; F4 5 кH; c1 6900 кH/м; c2 20 кH/м; b1 17,9 кH с/м; b2 450 H с/м [23]. Графическое представление результатов решения системы дифференциальных уравнений (3.34) при начальных условиях (3.35) показано на рисунках 3.3, 3.4. 72 а) q2 , м t, c б) q 2 , м / с t, c в) q2 , м / с 2 t, c Рисунок 3.3 – Графическое представление результатов решения системы дифференциальных уравнений при mгр=20 т: а – перемещение тележки; б – скорость тележки; в – ускорение тележки 73 а) q2 , м б) t, c q 2 , м / с в) t, c q2 , м / с 2 t, c Рисунок 3.4 – Графическое представление результатов решения системы дифференциальных уравнений mгр=5 т: а – перемещение тележки; б – скорость тележки; в – ускорение тележки 74 3.3 Имитационная модель механической подсистемы мостового крана В качестве инструмента построения имитационной модели механической подсистемы мостового крана был выбран программный продукт SolidWorks. Выбор обусловлен широкими функциональными возможностями пакета, а также наличием соответствующих сертификатов, подтверждающих качество данного продукта. SolidWorks обеспечивает сквозную автоматизированную поддержку процесса проектирования, включая геометрическое моделирование, экспрессанализ прочности деталей и кинематики механизмов на этапе конструкторской проработки [4, 151]. Эта одна из самых популярных систем параметрического моделирования, твердотельного и поверхностного. Трехмерная твердотельная модель мостового крана грузоподъемностью 20/5 т пролетом 22,5 м, разработанная в программном комплексе SolidWorks, представлена на рисунке 3.5 [74]. Размеры модели выполнены в соответствии с документацией на кран. Рисунок 3.5 – Трехмерная модель крана в среде SolidWorks Для создания трехмерной модели мостового крана использовался метод проектирования снизу вверх. Процесс моделирования начинался с выбора конструктивной плоскости, в которой был построен двухмерный эскиз детали. Впоследствии этот эскиз был преобразован в твердое тело. Все детали 75 создавались отдельно друг от друга. Далее производилась сборка мостового крана из созданных деталей. Сборка компонентов осуществлялась при помощи сопряжений, ограничивающих их степень свободы. При этом модель имеет центр тяжести, а также обладает массой и объемом [74]. Используя встроенную функцию расчета МЦХ, получены данные о координатах центров тяжести и моментах инерции элементов, входящих в модель. Пример отображаемой информации МЦХ крана показан на рисунке 3.6. Рисунок 3.6 – Вид окна расчета МЦХ крана Мостовой кран представлен системой связанных тел с заданными инерционными параметрами. Тела соединены друг с другом с помощью различного рода шарниров, которые, в свою очередь, задают положение и возможные перемещения тел. Металлоконструкция моста представляет собой раму, образованную главными и концевыми балками. К раме неподвижно крепятся кабина и площадка для обслуживания цеховых троллеев. Грузовая тележка имеет одну степень свободы относительно рамы и может перемещаться вдоль пролета между концевыми балками. Груз представляет собой физический маятник, который может совершать пространственные колебания относительно точки крепления каната к тележке [74]. 76 В данной работе моделирование основных динамических характеристик мостового крана при передвижении грузовой тележки осуществлялось в приложении SolidWorks Motion программы SolidWorks. Источником информации для программы является модель сборки в SolidWorks. Данное расширение предназначено для математического моделирования движений систем твердых тел на основе законов теоретической механики. SolidWorks Motion позволяет решать задачи статики, кинематики и динамики многозвенных механических систем [151]. Программа анализирует сборку SolidWorks, транслируя ее в условную модель механизма с учетом МЦХ деталей. При этом инерционные параметры заимствуются из геометрии деталей SolidWorks, а плотность (масса) может быть назначена независимо от геометрической оболочки. Модуль SolidWorks Motion автоматически преобразует структурную схему механической подсистемы в систему дифференциальных уравнений движения. На выбор предлагается несколько способов решения дифференциальных уравнений. После этого программа преобразует численные результаты в вид, пригодный для отображения [151]. Данная программа используется для исследования динамических процессов мостового крана, а также для оптимального подбора его динамических характеристик. При моделировании механической подсистемы крана использовалось меню Joints. Блоки Joints служат для организации различного рода сочленений между отдельными частями механизма. При создании соединений указывались детали, места приложения соединений и направления. [74]: Соединения Joints, входящие в модель задают следующие степени свободы – Revolute Joint (шарнир поворота) – вращательный шарнир, имеющий одну степень свободы – поворот вокруг заданной оси координат. В параметрах блока указывается координатная ось, вокруг которой осуществляется поворот; – Cylindrical Joint (цилиндрический шарнир) – позволяет имитировать такое шарнирное сочленение, которое обеспечивает поворот вокруг заданной оси с одновременным перемещением вдоль этой же оси; 77 – Spherical Joint (сферический шарнир) - обеспечивает три вращательные степени свободы тела. Важной особенностью данной группы связей является то, что они активны в течение всего периода работы механизма [151]. В начале работы в модуле SolidWorks Motion были определены подвижные (Moving Parts) и закрепленные (Ground Parts) детали, вошедшие в динамическую схему. Для моделирования реальных условий контакта колес тележки с рельсами главных балок, модели колес сохраняли геометрическую форму реальной конструкции, т.е. имели реборды. Взаимодействие крановых колес с рельсом моделировалось через Constraint (Связь) Contact 3D (пространственный контакт), позволяющий моделировать взаимодействие тел в наиболее общем виде. Параметры контакта назначались на вкладке Contact (рисунок 3.7) [74]. При моделировании каната использовался блок Spring (Пружина), моделирующий упруго-вязкую связь. Данный блок подразумевает соединение двух деталей виртуальной пружиной растяжения-сжатия. Пружина создавалась следующим образом. Из контекстного меню пиктограммы Spring, расположенной в ветви Forces (Силы), подавалась команда Add Linear Spring (Вставить линейную пружину). После вызова команды появлялось окно Edit Spring (Редактировать пружину). Характеристики пружины, касающиеся динамического анализа, сосредоточены на вкладке Definition (Определение) (рисунок 3.8) [74]. В качестве груза моделировался сплошной цилиндр с размерами: R 0,8 м; h 1,3 м. Моменты инерции цилиндра определялись по известным зависимостям [17]: Jx Jy mгр R 2 4 mгр R 2 4 Jz mгр h 2 12 mгр h 2 mгр R 2 2 12 . ; ; (3.49) 78 Рисунок 3.7 – Назначение параметров контактной пары Рисунок 3.8 – Параметры пружины 79 Исходные данные моделирования задавались как в режиме произвольного доступа к тому или иному окну, так и посредством процедуры IntelliMotionBuilder (Мастер проекта). После использования Мастера расчетную модель можно изменять произвольным образом. Также были определены параметры вычислительного процесса, другие настройки программы, которые не привязаны к модели. Они сосредоточены в окне COSMOSMotion Options. На вкладке Gravity в соответствии с геометрией и положением конструкции в глобальной системе координат задавалось направление гравитации. В параметрах данного блока задано ускорение свободного падения, действующее по оси OY0 : g 9,81 м/с 2 [74]. В качестве исходных данных задавалась величина момента от приводного двигателя. Далее задавался генератор движения, т.е. приложение нагрузки. Для представленной модели задан крутящий момент на два приводных колеса в зависимости от частоты вращения двигателя. При моделировании процесса передвижения момент задавался следующим образом. В активном окне приложения COSMOSMotion в группе деталей Moving Parts для ходового колеса выполнялась команда Add Force – Action Only – Moment. Для заполнения появившегося окна Insert указывалась вторая деталь – рельс, что означало задание параллельности движения относительно этих деталей. Далее определялись характеристики движения. Для этого на вкладке Function назначался закон движения Spline. В появившихся двух окнах задавались параметры частоты вращения и крутящего момента. При этом инерционные параметры, плотность и масса заимствовались из геометрии деталей SolidWorks. Аналогичная операция выполнена и для второго приводного колеса [74]. Для мостового анализа крана результатов необходима моделирования визуализация механической результатов подсистемы моделирования. Традиционно используется визуализация в виде временных зависимостей исследуемых параметров. Однако, при моделировании пространственных движений механической подсистемы, наибольшей наглядностью в представлении результатов обладает трехмерная анимация. Такой способ визуализации 80 пространственных перемещений незаменим для механической подсистемы, которая обладает большим количеством степеней свободы. Представление результатов в форме анимации может существенно сократить время, затрачиваемое исследователем для анализа, так как для качественной оценки пространственных движений не требуется сопоставление множества временных зависимостей отдельных координат, описывающих положение звеньев. Но использование анимации не исключает необходимость применения традиционных способов представления результатов [68]. Для получения реалистичной трехмерной анимации модели механической подсистемы в настройках визуализации геометрии тел используются внешние графические файлы. Наглядное представление движения грузовой тележки получено с помощью встроенной функции Play визуализации, что позволяет быстрее замечать ошибки при анализе системы (рисунок 3.9). С помощью составленной модели можно получать любые переходные процессы. В результате моделирования получены основные динамические характеристики, возникающие при передвижении грузовой тележки мостового крана (рисунок 3.10 – 3.12) [74]. Для использования полученной математической модели в дальнейших исследованиях требуется провести проверку ее адекватности на основании реального эксперимента, что рассмотрено в подразделе 5.3. В результате получены основные динамические характеристики, такие как перемещения, скорости, ускорения, время разгона. При этом программа позволяет выполнить модифицирование конструкции путем изменения различных параметров системы. Анализируя полученные данные, можно сделать вывод, что переходные динамические процессы в механизме передвижения грузовой тележки приводят к появлению аналогичных процессов в металлоконструкции крана. Основным фактором, определяющим характер элементов металлоконструкции, является их НДС. процесса разрушения 81 Рисунок 3.9 – Пример трехмерной анимация механической подсистемы мостового крана в процессе моделирования а) q2 , м 82 12,21 11,71 11,21 10,71 10,21 9,71 9,21 8,71 8,21 7,71 7,21 б) q2 , м / с 0 1 2 3 4 5 6 7 8 9 t, c 10 10 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 в) q2 , м / с 2 0 1 2 3 4 5 6 7 8 9 t, c 3 4 5 6 7 8 9 t, c 10 0,2 0,18 0,16 0,14 0,12 0,1 0,08 0,06 0,04 0,02 0 0 1 2 Рисунок 3.10 – Графики переходных процессов, возникающих при передвижении грузовой тележки: а – перемещение; б – скорость; в – ускорение 83 а) 2,045 q4 , м 2,04 2,035 2,03 2,025 2,02 б) 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 t, c 5 0,25 q 4 , м / с 0,2 0,15 0,1 0,05 0 в) q 4 , м / с 2 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 t, c 5 0,5 1 1,5 2 2,5 3 3,5 4 4,5 t, c 5 0,25 0,20 0,15 0,10 0,05 0,00 0 Рисунок 3.11 – Графики переходных процессов, возникающих при перемещении груза вдоль оси OX3: а – перемещение; б – скорость; в – ускорение а) К , кН м 84 350000 300000 250000 200000 150000 100000 50000 0 б) К , кН м 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 t, c 5 2,5 3 3,5 4 4,5 t, c 5 6000 5000 4000 3000 2000 1000 0 0 0,5 1 1,5 2 Рисунок 3.12 – График зависимости затрачиваемой кинетической энергии от времени при перемещении: а – грузовой тележки; б – груза С точки зрения исследования НДС крановые металлоконструкции представляют собой достаточно сложные пространственные системы, для расчета которых неприменимы традиционные методы расчета. Аналитические расчеты с использованием моделей и методов сопротивления материалов и строительной механики требуют существенных упрощений и идеализации реальных конструкций, в результате чего в большинстве случаев получаются весьма приближенные оценки параметров НДС [96]. Отмеченные обусловливают необходимость использования численных методов при расчетах НДС. приближенных особенности моделей и 85 Таким образом, встает задача определения параметров расчетной схемы металлоконструкции мостового крана, наиболее точно отражающей истинную картину распределения напряжений в элементах металлоконструкции крана и позволяющей рассматривать сочетание и место приложения внешних силовых факторов, дающие наибольшую нагрузку на тот или иной элемент. Проведение статического конечно-элементного анализа НДС металлоконструкции крана с использованием в качестве граничных условий результатов расчета по динамической модели рассмотрено в подразделе 4.3. Основные выводы по главе 1. Обоснована обобщенная расчетная схема мостового крана, представляющая собой систему с тремя массами, звеньями которой являются: мост крана, грузовая тележка, крюковая обойма с грузом. Для математического описания механической подсистемы используются четыре правые ортогональные системы координат, связанные соответственно с металлоконструкцией крана, грузовой тележкой и самим грузом. Для описания положения расчетной точки механической системы мостового крана в пространстве приняты три обобщенные координаты. 2. Разработана трехмерная модель моделируемого мостового крана в CAD- системе SolidWorks, которая позволила определить численные значения координат центров тяжести и моментов инерции всех звеньев механической системы мостового крана. Трехмерная модель позволила получить реалистичную анимацию пространственных движений механической подсистемы мостового крана в процессе моделирования. 3. Представленная математическая модель мостового крана реализована в среде имитационного моделирования SolidWorks Motion программного комплекса SolidWorks. Разработанная имитационная модель позволяет исследовать динамику перемещения грузовой тележки в трехмерном пространстве. 4. Разработанная математическая модель сложной динамической системы мостового крана позволяет проводить теоретические исследования на ПК. Для расчетов в математическую 86 модель закладывались численные значения параметров мостового крана грузоподъемностью 20/5 т пролетом 22,5 м, однако разработанная модель может быть использована для исследования динамических процессов любого мостового крана путем подстановки численных значений параметров в соответствующие блоки. 4 ТЕОРЕТИЧЕСКИЕ МОСТОВОГО КРАНА 87 ИССЛЕДОВАНИЯ РАБОЧЕГО ПРОЦЕССА Целью теоретических исследований является решение задач анализа рабочего процесса мостового крана и синтеза оптимальных технологических параметров его рабочего процесса. 4.1 Обоснование критериев эффективности передвижения грузовой тележки в пространстве конфигураций мостового крана Для обоснованного выбора технологических параметров при передвижении грузовой тележки, а также конструктивных решений при проектировании ГПМ и их элементов необходимы критерии сравнения различных вариантов. В общем случае к критериям оценки предъявляют следующие основные требования [68, 127]: 1. Критерий должен выбираться исходя из целевой задачи системы; 2. Необходимо, чтобы в критерии были учтены основная цель, ради которой создается объект, а также условия и ограничения эксплуатации; 3. Критерий должен включать те параметры и характеристики объекта, влияние которых требуется оценить или которые необходимо оптимизировать; 4. Критерий должен иметь понятный физический смысл и измеряться в общепринятых физических единицах. Для сравнения различных вариантов при решении вопросов проектирования широко используется иерархическая система критериев, важнейшими и наиболее универсальными из которых являются критерий приведенных удельных затрат и интегральный показатель качества [51, 129]. Эти критерии применяются в основном для оценки оптимальности проектирования конструкции крана в целом. Они учитывают множество факторов как постоянного, так и переменного характера. Различные подходы к формированию критериев рассмотрены в работах В.И. Баловнева [51], Г.Н. Карасева [58] и др. Результаты систематизации 88 критериальных функций высокого иерархического уровня приведены в таблице 4.1 [51]. Уровень Таблица 4.1 – Система показателей для оценки эффективности и оптимальности новых конструктивных решений Показатели Условия Оценка Общая форма рационализации Наименование и оптимизации записи I II Приведенные удельные затраты Обобщенный показатель по энергоемкости и материалоемкости П NG Материалоемкость III IV V Zпр min Zпр N уд П т. уд Gуд = G / Пэ Энергоемкость Nуд = N / Пэ Производительность ПNG min Gуд min Nуд min Пэ Пэ max Время цикла и рабочих операций tр tр min Мощность N N min Энергия A A min Интегральная оценка технико-экономической эффективности Обобщенная технического уровня по экономии энергетических, материальных и трудовых затрат Оценка экономии материальных затрат Оценка экономии энергетических затрат Оценка увеличения производительности Оценка продолжительности времени рабочих операций Оценка затрат энергии на осуществление рабочего процесса Каждый из показателей находится в иерархической связи с другими. Все параметры и показатели нижнего уровня входят в показатели более высокого уровня. Применение приведенных удельных затрат в качестве основного критерия эффективности затруднительно из-за сложности определения факторов, влияющих на эти показатели. Поэтому в работе целесообразно использовать критерии более низкого порядка, позволяющие давать более наглядную сравнительную оценку существующих и создаваемых конструкций. Данные показатели зависят как от конструктивного исполнения крана и его эксплуатационных характеристик, так и от переменных факторов, не зависящих от конструкции крана. Эти взаимосвязи отражаются в системной модели машины и устанавливаются математической моделью рабочего процесса. 89 Эффективность использования ГПМ зависит от многих показателей, среди которых важнейшее место занимают: производительность, энергоэффективность, надежность, безопасность, удобство в эксплуатации, экологичность и т.д. Одним из перспективных путей повышения технико-эксплуатационных показателей работы грузоподъемных кранов является оптимизация переходных режимов движения грузовой тележки (разгон/торможение). Исследование переходных режимов работы кранов связано с определением закономерностей возникновения динамических нагрузок и улучшением динамического синтеза эксплуатационных показателей машины. Общая постановка задачи (оптимизации) предполагает выбор переменных проектирования таким образом, чтобы система была оптимальна в некотором смысле и характеристики ее динамического поведения, вызванного внешним воздействием, удовлетворяли теории оптимальных процессов: заданным ограничениям [137]. При оптимизации режимов движения механических систем используются различные вариационное исчисление [146], принцип максимума Л.С. Понтрягина [114], динамическое программирование Р. Беллмана [16]. Задача эффективного перемещения грузовой тележки является задачей оптимального управления механизмом передвижения тележки и требует рассмотрения перемещений в пространстве конфигураций мостового крана. При оптимальном управлении движением тележки значительно уменьшаются динамические нагрузки, действующие на элементы механизма передвижения тележки. Критерий эффективности в данной работе имеет следующий вид: К t p , Fдин T . 1. Целевая функция tр и граничные условия: t р f Vт , mгр → min; Vт ≤ Vн ; a ≤ a ; mгр min ≤ mгр ≤ mгр max , (4.1) (4.2) 90 где t р продолжительность рабочего процесса, с; Vт скорость передвижения грузовой тележки, м/с; Vн номинальная скорость передвижения тележки, м/с; a действительное ускорение грузовой тележки, м/с2; a – допускаемое значение ускорения, м/с2; m гр масса поднимаемого груза, кг. Оптимизация переходных процессов движения грузовой тележки по временному критерию оптимальности позволяет повысить производительность крана за счет сокращения длительности цикла перемещения груза. При планировании траектории перемещения груза необходимо обеспечить соблюдение режима «разгон-торможение» с учетом налагаемых ограничений на максимальные ускорения и максимальные скорости изменения обобщенных координат. Эти ограничения определяются конструктивными и эксплуатационными условиями: ускорение механизма не должно превышать заданного (допустимого) значения; скорость движения механизма не должна превышать номинальную скорость передвижения. Данные условия связаны с ослаблением ударов в механических передачах при выборе зазора, с предотвращением пробуксовки ходовых колес грузовой тележки, с уменьшением раскачивания подвешенного на канатах груза при интенсивном разгоне и резком торможении механизма передвижения, а также со снижением действующих на металлоконструкцию крана. уровня динамических нагрузок, 2. Целевая функция Fдин и граничные условия: Fдин f mгр , l min; max ; f L f L ; L / 4 l L / 2; mгр min mгр mгр max , (4.3) где Fдин сила, действующая на металлическую конструкцию мостового крана, Н; l – расстояние от грузовой тележки до одного из тупиковых упоров, выбранного в качестве точки отсчета (вылет тележки), м; max максимальное 91 расчетное напряжение в конструкции, МПа; допускаемое напряжение с учетом вида деформации, МПа; f L прогиб или вертикальное перемещение элемента конструкции, мм; f L предельный прогиб или вертикальное перемещение, регламентируемые соответствующими нормами, мм. Динамический критерий позволяет оценить силы и моменты, действующие в элементах ГПМ. Минимизация динамического критерия позволяет уменьшить нагрузки, действующие на металлическую конструкцию мостового крана. Для рационального назначения ограничений, накладываемых на целевую функцию необходимо проанализировать НДС металлоконструкции крана с целью выявления внутренних силовых факторов. Наиболее важным требованием, предъявляемым к металлоконструкции, является требование обеспечения Допускаемое напряжение материала, прочности и жесткости. Ограничение прочности конструкции производится по методу допускаемых напряжений. определяется по формуле [25, 50, 122, 128]: т , (4.4) kз где т предел текучести материала, МПа; k з коэффициент запаса прочности, принимаемый в пределах 1,4 – 1,7 в зависимости он назначения и условий работы конструкции. Ограничения на статическую жесткость пролетных балок мостового крана вызвано целым рядом причин, основной из которых следует считать отсутствие самоотката тележки и достаточный запас сцепления ведущих колес с рельсом при пуске и движении для всех возможных положений тележки с грузом и без груза [123]. Допускаемый прогиб от нагрузки определяется в зависимости от группы режима работы. Для мостовых электрических кранов допустимые значения прогибов даны в отраслевом стандарте ОСТ 24.090.72–83 «Нормы расчета стальных конструкций мостовых и козловых кранов» [104]. Таким образом, в работе проведены исследования, направленные на оптимизацию переходных режимов движения грузовой тележки по 92 быстродействию и динамическим нагрузкам при ограничениях, накладываемых на определенные параметры и характеристики работы крана. 4.2 Алгоритм построения траектории перемещения грузовой тележки в пространстве обобщенных координат При планировании траектории передвижения тележки необходимо обеспечить соблюдение режима «разгон-торможение» с учетом налагаемых ограничений на максимальные ускорения и максимальные скорости изменения управляемых координат. Считается известным значение управляемой координаты в начальной и конечной точке перемещения грузовой тележки q2нач ; q2кон . Необходимо построить траекторию в виде временных зависимостей перемещений, скоростей и ускорений для управляемой координаты с учетом заданных ограничений на максимальное ускорение и максимальную скорость изменения обобщенной координаты, а также обеспечить заданное время T j торможение». max режима «разгон- С целью обеспечения плавности передвижения было принято решение описать траекторию движения с помощью алгоритма, приведенного в работе С.В. Котькина [68], внеся некоторые поправки в участки движения. Следуя предложенному методу, движение разбивается на 7 участков согласно характеру движения, для каждого из которых характерны свои уравнения рывка J , ускорения a, скорости V и обобщенной координаты q (рисунок 4.1). На данном рисунке обозначено: T j интервал времени разгона/торможения; Ta интервал времени, соответствующий движению с постоянным ускорением; TV временной интервал, соответствующий движению с постоянной скоростью. Учитывая ограничения можно записать координаты для трех возможных случаев: законы изменения обобщенной 1. Движение с максимальным/минимальным рывком (4 участка) [62]: 93 J (t ) J max ; a (t ) a J 0 max t ; 1 (4.5) V (t ) V0 a0t J max t 2 ; 2 1 2 1 3 q (t ) q0 V0t a0t J max t , 2 6 где J max максимальный рывок; q0 ,V0 , a0 соответственно начальные значения обобщенной координаты, скорости и ускорения (знак зависимости от вида участка: разгон или торможение). определяется в Рисунок 4.1 – Оптимальная диаграмма движения с четырьмя рывками 2. Движение с максимальным/минимальным ускорением (2 участка) [62]: где amax максимальное ускорение. J (t ) 0; a (t ) a max ; V (t ) V0 amax t ; q (t ) q0 V0t 1 amax t 2 , 2 3. Движение с постоянной скоростью (1 участок) [62]: (4.6) 94 где Vmax максимальная скорость. J (t ) 0; a (t ) 0; V (t ) Vmax ; q (t ) q0 Vmax t , (4.7) В начальной и конечной точке траектории накладываются ограничения на скорость и ускорение: a (t нач ) V (t нач ) a (t кон ) V (t кон ) 0. (4.8) По заданным значениям максимальной скорости Vmax и времени T j max разгона/торможения определяются значения рывка J max и время движения с постоянным ускорением Ta max : J max В зависимости S qi кон qi нач от a max V ; Ta max max T j max . amax T j max значения накладываются изменения дополнительные интервалы. При этом возможны три варианта. Если расстояние больше расстояния, управляемой условия требуемого на (4.9) координаты для временные достижения максимальной скорости, или равно ему, то это определяется условием: 2 amaxVmax Vmax S . J max amax (4.10) Тогда время прохождения участков будет определяться системой: amax T T ; j j max J max Vmax amax ; Ta Ta max a J max max a V V2 S max max max J max amax . TV V max (4.11) Если расстояние максимальной меньше скорости, но 95 расстояния, большее, чем требуемого требуемое для для достижения достижения максимального ускорения, или равно ему, то это определяется условием: 3 amax 2 amaxVmax Vmax 2 S . 2 J max amax J max (4.12) Тогда время изменения управляемой координаты будет определяться системой: Если расстояние T j T j max ; 2 amax 3a S max ; Ta 2 amax 2 J max 4 J max T 0. V меньше расстояния, требуемого (4.13) для достижения максимального ускорения, или равно ему, то это определяется условием: S2 3 amax 2 J max (4.14) . Тогда время прохождения участков будет определяться системой: S ; T j 3 2 J max (4.15) Ta 0; T 0. V Время, за которое осуществляется изменение обобщенной координаты qi , определяется уравнением: Ti 4T j 2Ta TV . (4.16) Согласно предложенной методике была составлена блок-схема алгоритма определения времени участков сглаженной траектории, изображенная на рисунке 4.2. Разработанный алгоритм позволяет в автоматизированном режиме планировать траекторию перемещения грузовой тележки в пространстве конфигураций крана с учетом ограничений на максимальные ускорения и скорости изменения обобщенной координаты. Начало Ввод: a max ;Vmax ;T j max ; qнач ; qкон S S 1 нет 3 2 S 2 2 a max / J max qi (tнач ) 0; qi(tнач ) 0 S S 2 Ta Vmax / amax T j max S qкон qнач; S1 ( amax Vmax / Jmax ) 2 Vmax / amax нет TV 0; Ta 0; J max Si / 2T j3max да T j T j max ; Ta Ta max ; TV ( S i S1 ) / V max t i нач T i шаг t i Последовательное построение частей траектории 96 i=1...3 шаг 1 J max amax / T j max ; t i t i нач ... да TV 0; T j T j max ; 2 Ta sqrt( amax / 4 J max ) 3amax / 2 J max ; Вывод результатов: q i ; q i ; q i Конец Ti 4T j 2Ta TV Рисунок 4.2 – Блок-схема алгоритма построения траектории с ограничениями на максимальные ускорения и скорости изменения обобщенных координат 97 4.3 Исследование напряженно-деформированного состояния и динамической нагруженности металлоконструкции мостового крана методом конечных элементов 4.3.1 Методика расчета крановой металлоконструкции методом конечных элементов МКЭ является современным, динамично развивающимся и наиболее широко распространенным на практике методом расчета конструкций на прочность при статических и динамических воздействиях [139]. Основными этапами расчета любой конструкции МКЭ являются [86]: 1. Создание базовой геометрической модели; 2. Создание конечно-элементной сетки (сеточной модели); 3. Определение свойств материала; 4. Определение свойств конечных элементов; 5. Определение кинематических граничных условий (закреплений модели); 6. Определение силовых граничных условий (внешних нагрузок); 7. Настройка решателя (определение параметров расчета); 8. Расчет конструкции; 9. Чтение результатов расчета (получение доступа к файлам с результатами); 10. Просмотр результатов (построение изолиний, графиков, создание отчетов); 11. Анализ результатов; 12. В случае расчета или получении некорректных результатов следует проверить параметры созданной конечно-элементной модели и повторить расчет. Если внесенные изменения не приводят к получению точного решения, следует построить новую модель. Расчетная схема нагружения металлической конструкции мостового крана, на которой указаны условия опирания и все нагрузки, действующие на нее, изображена на рисунке 4.3. Таким образом, в качестве расчетной схемы главной балки мостового крана взята балка, свободно опирающаяся на две опоры (рисунок 4.4) под действием 98 сосредоточенной силы и равномерно распределенной нагрузки, расположенных в вертикальной плоскости. а) б) Рисунок 4.3 – Расчетные случаи нагружения металлической конструкции мостового крана: а – при расположении тележки в середине пролета (L/2); б – при расположении тележки вблизи концевой балки (L/4) Рисунок 4.4 – Расчетная схема главной балки моста крана В работе при проведении анализа были определены не только значения внешних нагрузок, но и места их приложения. Основными нагрузками являются вес грузовой тележки с 99 поднимаемым грузом, собственный вес металлоконструкции крана. Причем нагрузка от собственного веса конструкции принималась равномерно распределенной по ее длине, а нагрузка от веса поднимаемого груза – в виде сосредоточенной нагрузки, приложенной в соответствующем сечении и узле металлоконструкции. Параметры НДС балок при изгибе описываются с помощью теории изгиба балок. Определение величин перемещений, усилий, напряжений, возникающих в элементах, связано с решением дифференциального уравнения упругой линии балки. Дифференциальное уравнение изогнутой оси балки имеет вид [47]: d2y M EJ ; dx 2 2 q d M . dx 2 или, после исключения M, q где q погонная нагрузка, M изгибающий момент. (4.17) d 2 d 2 y EJ , dx 2 dx 2 приходящаяся на (4.18) единицу длины балки; Если поперечное сечение балки постоянно по ее длине, то множитель EJ не зависит от x, а поэтому последнее уравнение упрощается, принимая вид [47]: d4y q EJ 4 . dx (4.19) В диссертационной работе задача определения внутренних усилий крановой конструкции базируется на численном методе расчета – МКЭ, являющимся сеточным методом, для которого модель объекта задается системой дифференциальных уравнений в частных производных с заданными краевыми условиями. Данный метод базируется на представлении конструкции в виде совокупности отдельных элементов, соединенных в конечном числе узловых точек [14]. Нагрузки переносятся в узловые точки, для каждого элемента составляется матрица жесткости. 100 Далее составляются матрицы уравнений равновесия для каждого элемента и системы в целом. Общая матрица жесткости конструкции формируется из матриц жесткости отдельных элементов [14]. Для унификации расчетов используются стандартные матрицы для каждого элемента в локальной системе координат, которые потом при составлении матриц всей системы переводятся в глобальную систему координат. Уравнение жесткости для элемента записывается в матричном виде [4]: f k u, (4.20) где k матрица жесткости конечного элемента; f , u векторы сил и смещений элемента в локальной системе координат. В итоге матричное уравнение в общей системе координат, учитывающее уравнения равновесия всех конструкции, имеет вид [4]: узлов конструкции и условия закрепления F K U . (4.21) U K 1 F . (4.22) Искомые узловые перемещения конструкции в общей системе координат определяются по формуле [4]: Узловые перемещения и силы в местных системах координат определяются при помощи матриц преобразования координат. В работе практическая реализация метода осуществлена в CAD/CAE-среде SolidWorks Simulation 2014. 4.3.2 Моделирование металлоконструкции мостового крана динамической нагруженности Расчет металлоконструкции крана проводился в соответствии с указаниями СТО 24.09-5821-01-93 «Краны грузоподъёмные промышленного назначения. Нормы и методы расчёта элементов стальных конструкций» [131] и согласно ПБ 10- 382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» [115]. 101 Для работы в среде проектирования используется виртуальная (3D-модель) модель мостового крана, выполненная в среде SolidWorks Simulation 2014. Модель металлоконструкции крана была создана в соответствии со сборочными и деталировочными чертежами в полной сборке. Моделирование процесса работы крана производилось для нескольких траекторий перемещения грузовой тележки. Для каждого цикла работы в характерных напряжений точках с траектории учётом текущих последовательно положений производились всех расчёты элементов крановой напряжений, характеризующих процесс представляет собой металлоконструкции по всем комбинациям нагрузок (таблица 4.2). В результате получен массив значений эксплуатационного циклического нагружения [75]. Металлоконструкция моста раму, образованную главными и концевыми балками. В качестве типовых конечных элементов при создании, как отдельных частей, так и всей модели моста, использовались пластинчатые (оболочечные) конечные элементы. Дискретизация объема, занимаемого телом, производилась на тетраэдры с гранями, аппроксимируемыми линейными или параболическими функциями координат. Связи между элементами конструкции моделировались как жесткие (сварные соединения), накладывающиеся на центры тяжестей сечений соответствующих элементов [75]. Приложение нагрузок проводилось путем создания нагружений, каждое из которых отвечало за тот или иной силовой фактор. Все нагрузки прикладывались в глобальной системе координат расчетной модели. Таблица 4.2 – Варианты нагружения металлоконструкции мостового крана № 1 Расчетный случай Кран неподвижен. Разгон (торможение) движения грузовой тележки. Тележка в середине пролёта (L/2). Факторы нагружения - собственный вес моста; - собственный вес тележки; - динамическая нагрузка от веса тележки при ее движении по неровностям пути с учетом коэффициента толчков = 0; - вес груза Qосн с коэффициентом перегрузки KQ=1,1. 102 2 3 Кран неподвижен. Разгон (торможение) движения грузовой тележки. Тележка в крайнем положении вблизи концевой балки (L/4). Проверка жесткости. Нагрузка от тележки с номинальным грузом в середине пролета (L/2). - собственный вес моста; - собственный вес тележки; - динамическая нагрузка от веса тележки при ее движении по неровностям пути с учетом коэффициента толчков = 0; - вес груза Qосн с коэффициентом перегрузки KQ=1,1. - собственный вес тележки; - вес груза Qосн. При моделировании нагружения металлоконструкции крана нагрузка от веса грузовой тележки с поднимаемым грузом прикладывалась в четырех точках, моделирующих ролики тележки. Данная нагрузка являлась сосредоточенной силой в соответствующих узлах. В расчете также учитывался собственный вес конструкции. Учет веса конструкции системой SolidWorks производится автоматически. При этом предполагалось, что сила тяжести направлена противоположно оси глобальной системы координат, а ускорение свободного падения равно 9,8 м/с2. Пролетная балка рассматривалась по схеме балки на двух шарнирных опорах. Одна опора считалась шарнирно-неподвижной, другая – шарнирно-подвижной. На рисунках 4.5, 4.6 соответственно приведены схема нагружения моста и граничные условия, накладываемые на металлоконструкцию крана [75]. 103 Рисунок 4.5 – Схема формирования нагрузок на металлоконструкцию Рисунок 4.6 – Граничные условия В исследуемой модели металлоконструкции были учтены параметры материала, из которого она изготовлена. Применялась сталь конструкционная углеродистая обыкновенного качества марки Ст3сп по ГОСТ 14637-89 [38]. Материал несущей металлоконструкции моделировался изотропной средой. Были заданы следующие характеристики т 220 МПа; модуль упругости материала [112]: предел текучести E 2,1 1011 Па; коэффициент Пуассона 0,28; плотность 7850 кг/м3. Свойства заданы для отдельных групп конечных элементов. При этом указывалась толщина конструкции в области расположения конечного элемента. Перед созданием сетки конечных элементов из геометрической модели исключались объекты, приводящие к усложнению модели, но существенно не влияющие на результаты расчета. В том числе, технологические отверстия для установки крепежных элементов, направляющие устройства для закрепления 104 электрических кабелей, троллеев, а также ограждения, галереи, площадки и лестницы. На основе базовой геометрической модели построена конечно-элементная сетка (сеточная модель), состоящая из 93965 элементов и 180783 узлов (рисунок 4.7). Перед созданием сетки задавалась густота разбивки на сложных участках геометрической модели. Построенная сетка проверялась на наличие дефектов, при необходимости проводилась ее ручная доработка [75]. Ниже приведены результаты расчета напряжений, перемещений и деформаций, действующих в характерных точках несущей металлоконструкции мостового крана, с использованием разработанной конечно-элементной модели. На рисунках 4.8 – 4.10 представлены результаты расчета для первого и третьего вариантов сочетания нагрузок. Рисунок 4.7 – Фрагмент сеточной модели моста f L , мм Рисунок 4.8 – Перемещения по вертикальной оси металлоконструкции крана при расположении грузовой тележки на расстоянии L/2 105 , МПа Рисунок 4.9 – Эквивалентные напряжения в элементах металлоконструкции крана при расположении грузовой тележки на расстоянии L/2 Рисунок 4.10 – Деформация металлоконструкции крана при расположении грузовой тележки на расстоянии L/2 При этом максимальные расчетные напряжения в элементах главной балки при действии испытательной нагрузки не превышали 124,8 МПа. Максимальный прогиб в середине пролета крана при подъеме номинального груза (без учета собственного веса моста) составил 23,271 мм. Вертикальный предельный прогиб пролетной балки регламентируется нормами ОСТ 24.090.72-83 «Нормы расчета стальных конструкций мостовых и козловых кранов» [104]. Согласно указанным нормам, величина прогиба балки, определенного при действии постоянных нагрузок, не должна превышать 1/600 пролета балки, и быть не более 37,5 мм. Таким образом, жесткость главной балки обеспечивается. 106 На рисунках 4.11 – 4.13 приведены результаты расчетов для второго случая сочетания нагрузок. По результатам расчета максимальные напряжения в элементах металлической конструкции крана не превышали 100,7 МПа. Результатом статического расчета также является коэффициент запаса прочности, равный отношению предельной нагрузки, вызывающей потерю прочности элемента, к нагрузке, создающей допускаемое напряжение. В данном исследовании минимальный коэффициент запаса прочности составил 2,2 (рисунок 4.14). f L , мм Рисунок 4.11 – Перемещения по вертикальной оси металлоконструкции крана при расположении грузовой тележки на расстоянии L/4 , МПа Рисунок 4.12 – Эквивалентные напряжений в элементах металлоконструкции крана при расположении грузовой тележки на расстоянии L/4 107 Рисунок 4.13 – Деформация металлоконструкции крана при расположении грузовой тележки на расстоянии L/4 В результате проведенных расчетов максимальные эквивалентные напряжения, возникающие в металлоконструкции крана, и перемещения модели не превышали допускаемых значений. kз Рисунок 4.14 – Эпюра распределения коэффициента запаса прочности Полученные в процессе моделирования результаты позволили установить наиболее нагруженные элементы несущей металлоконструкции мостового крана. Более детальное исследование НДС балок позволило определить, что наибольшие эквивалентные напряжения возникают при несимметричной загрузке пролетного строения. Элементы металлических конструкций в зависимости от их расположения и конструктивного исполнения воспринимают эту нагрузку неравномерно. Так, если стенки пролетной балки, расположенные симметрично 108 относительно ее продольной оси, работают одинаково, то верхний и нижний пояса работают по-разному. Верхний пояс пролетной балки в процессе эксплуатации мостового крана испытывает дополнительные вследствие местного давления ходовых колес грузовой тележки. напряжения Таким образом, в работе для прогнозирования процесса нагружения конструкции используется метод статистического моделирования режима эксплуатации. Методика построена в системе расчетов по предельным состояниям и реализована в виде программного алгоритма. Результаты расчетов позволяют проанализировать влияние формы траектории перемещения грузовой тележки и динамических нагрузок на эксплуатационную нагруженность элементов металлоконструкции крана. 4.3.3 Выявление зависимостей нормальных напряжений и вертикальных перемещений, возникающих в узлах металлоконструкции крана Разработанная компьютерная модель металлоконструкции мостового крана на основе МКЭ позволила получить пространственное распределение напряжений и перемещений в элементах моста [77]. На основе статического анализа установлены функциональные зависимости между основными массово-габаритными характеристиками крана возникающими в узлах металлоконструкции напряжениями и перемещениями. и Рассматриваемая модель имеет входные и выходные параметры. В качестве входных параметров принимаются значения массы груза с учетом массы грузовой тележки и координата положения грузовой тележки. Выходными параметрами выступают значения напряжений в металлической конструкции и перемещения по вертикальной оси балок моста [77]. На основе статистических данных технических характеристик двухбалочных мостовых кранов были установлены границы варьирования данных входных параметров. Масса поднимаемого краном груза mгр принималось равной 5000; 10000; 12500; 20000; 32000; 50000 кг. Расстояние от грузовой тележки l до одного из 109 тупиковых упоров, выбранного в качестве точки отсчета, принималось равным l=L/2 (середина пролета) и l=L/4 (крайнее положение вблизи концевой балки). Рассматривались следующие длины пролетов: 10,5; 13,5; 16,5; 19,5; 22,5; 25,5 м [77]. В программном продукте MATLAB [87] в приложении Curve Fitting Toolbox получены уравнения регрессии, отражающие зависимости максимальных напряжений и перемещений от массы груза и координаты положения грузовой тележки, представляющие собой полиномы 3-ей степени [77]: b00 b10 m гр b01 l b20 m гр 2 b11 m гр l b02 l 2 b30 m гр 3 b21 m гр l b12 m гр l ; 2 2 f L b00 b10 mгр b01 l b20 mгр 2 b11 mгр l b02 l 2 b30 mгр 3 b21 mгр 2 l b12 mгр l 2 , где b00, b10, b01, b20, b11, b02, b30, b21, b12 – коэффициенты уравнения регрессии. (4.23) (4.24) Оценка качества полученных регрессионных зависимостей проведена с помощью следующих показателей: коэффициента детерминации R2; скорректированного коэффициента детерминации R 2 ; критерия Фишера F; суммы квадратов остатков Rss; стандартной ошибки уравнения регрессии Sy. Проверка статистической значимости коэффициентов регрессионного уравнения выполнена по t-критерию Стьюдента [2, 36]. В таблицах 4.3, 4.4 соответственно представлены значения коэффициентов уравнений регрессии (4.23), (4.24) и значения соответствующих р-уровней. Таблица 4.3 – Значения коэффициентов уравнений регрессий Коэффициент b00 р-уровень b10 р-уровень b01 р-уровень b20 р-уровень b11 Значение коэффициентов регрессионной модели Для напряжения координата положения грузовой координата положения грузовой тележки l=L/2 тележки l=L/4 10,13 6,553 0,595059 0,852539 -2,966 -2,587 0,018907 0,250571 2,405 7,096 0,563225 0,645313 0,1305 0,1312 0,000388 0,036974 0,484 1,027 р-уровень b02 р-уровень b30 р-уровень b21 р-уровень b12 р-уровень 0,009400 0,01818 0,935651 -0,001591 0,000132 -0,001543 0,302763 -0,002147 0,800820 110 0,121283 -0,2904 0,862034 -0,001649 0,019278 -0,002018 0,713997 -0,05372 0,397771 Таблица 4.4 – Значения коэффициентов уравнений регрессий Коэффициент b00 р-уровень b10 р-уровень b01 р-уровень b20 р-уровень b11 р-уровень b02 р-уровень b30 р-уровень b21 р-уровень b12 р-уровень Значение коэффициентов регрессионной модели Для перемещения f L координата положения грузовой координата положения грузовой тележки l=L/2 тележки l=L/4 3,558 0,7737 0,504414 0,676361 -0,8592 -0,2647 0,015285 0,030141 -0,1088 0,09538 0,925154 0,906026 0,02895 0,008908 0,003368 0,008516 0,08941 0,06975 0,075354 0,048225 0,04098 0,1568 0,516226 0,082264 -0,0003334 -0,0001053 0,002451 0,005388 -0,000508 -0,0002609 0,226174 0,369789 0,00348 0,00119 0,150759 0,719857 Значимость коэффициентов уравнений регрессии (4.23) и (4.24) была определена с помощью программного продукта STATISTICA 8 [136] для доверительной вероятности Р=0,95 и уровня значимости α=0,05. Выявлено, что коэффициенты уравнения регрессии (4.23) b00, b01, b02, b21, b12 при L/2 и коэффициенты b00, b10, b01, b11, b02, b21, b12 при L/4 являются незначимыми, так как их р-уровни превышают вероятность ошибки отклонения нулевой гипотезы. Коэффициенты уравнения регрессии (4.24) b00, b01, b11, b02, b21, b12 при L/2 и b00, b01, b02, b21, b12 при L/4 также является незначимыми. Выполнена проверка адекватности модели с попеременным исключением данных коэффициентов. 111 Упрощение модели оказалось невозможным, ввиду увеличения стандартной ошибки и уменьшения объясняющей способности уравнения регрессии. Окончательный вид уравнений исследуемой модели при l=L/2 [77]: 10,13 2,966 mгр 2,405l 0,1305mгр 2 0,484 mгр l 0,01818l 2 0,001591mгр 0,001543mгр l 0,002147 mгр l ; 3 2 2 f L 3,558 0,8592 mгр 0,1088l 0,02895mгр 2 0,08941mгр l 0,04098l 2 (4.26) 0,0003334 mгр 0,000508 mгр l 0,00348 mгр l . 3 при l=L/4: 2 2 6,553 2,587 mгр 7,096l 0,1312 mгр 2 1,027 mгр l 0,2904l 2 0,001649 mгр 0,002018 mгр l 0,05372 mгр l ; 3 2 2 f L 0,7737 0,2647 mгр 0,09538l 0,008908 mгр 2 0,06975 mгр l 0,1568l 2 0,0001053 mгр 0,0002609 mгр l 0,00119 mгр l . 3 2 (4.25) 2 (4.27) (4.28) В таблице 4.5 приведены значения показателей качества регрессионных моделей (4.25) – (4.28) для доверительной вероятности Р=0,95; уровня значимости α=0,05; числа опытов Nоп=36; числа независимых переменных n=2; числа оцениваемых параметров уравнений r=9. Таблица 4.5 – Значения показателей качества регрессионных моделей f (mгр , l ) и f L f (mгр , l ) Показатель Сумма квадратов остатков Rss Среднеквадратическая ошибка уравнения Sy Коэффициент детерминации R2 Скорректированный коэффициент 2 детерминации R Критерий Фишера F Критерий Стьюдента t Максимальная относительная погрешность Δmax,% Для напряжения l=L/2 l=L/4 Для перемещения f L l=L/2 l=L/4 510,8 1758 39,86 4,845 4,35 8,069 1,215 0,4236 0,9961 0,9825 0,995 0,9952 0,9958 0,9773 0,9935 0,9938 4227,72 65,02 926,43 30,43 3274,92 57,22 3451,98 58,75 <15 <15 <15 <15 112 Из таблицы 4.5 видно, что значения коэффициентов детерминации R2 уравнений регрессий не выходят за пределы [0;1]. Это говорит об очень высокой объясняющей способности данных уравнений. Скорректированные коэффициенты детерминации R 2 практически не отличаются от коэффициентов детерминации R2. Для α=0,05; d.f.1=1; d.f.2=34; Fкрит(0,05;1;34)=4,08. Видно, что F>Fкрит, следовательно, основная гипотеза о незначимости коэффициентов детерминации отвергается, и они признаются значимыми с вероятностью Р=0,95. Для α=0,05; Nоп=26; r=9; tкрит(0,05;26)=1,706. Видно, что t>tкрит, следовательно, можно сделать вывод, что основная гипотеза о незначимости коэффициентов уравнений регрессий (4.25) – (4.28) отвергается. Максимальные относительные погрешности аппроксимации по уравнению (4.25) при l=L/2 составляет 11,64%; по уравнению (4.27) при l=L/4 – 14,78%. Относительные погрешности аппроксимации по уравнению (4.26) при l=L/2 составляет 10,55%; по уравнению (4.28) при l=L/4 – 11,44%. На рисунках 4.15, 4.16 даны графические представления зависимостей f (mгр , l ) и f L f (mгр , l ) . Точками показаны статистические значения зависимых параметров и f L , поверхности отображают значения, полученные из уравнений (4.25) – (4.28) моделей множественной регрессии [77]. 300 250 , МПа 200 150 100 50 0 14 12 l = L/2 l = L/4 10 l, м 8 6 4 2 5 10 15 20 25 30 35 40 mгр 103 , кг 45 50 Рисунок 4.15 – Графическое представление зависимости f (mгр , l ) при различной координате положения грузовой тележки 113 70 60 f L , мм l = L/2 l = L/4 50 40 30 20 10 0 14 12 10 l, м 8 6 4 2 10 5 20 15 25 35 30 40 50 45 mгр 103 , кг Рисунок 4.16 – Графическое представление зависимости f L f (mгр , l ) при различной координате положения грузовой тележки На рисунках 4.17, 4.18 представлены зависимости выходных параметров модели исследуемого в работе мостового крана, масса поднимаемого груза которого составляет 20 т [77]. , МПа 350 300 288,4 250 200 150 103,2 100 75,5 50 0 172,7 177,3 129,2 131,7 80,8 83,4 211,5 158 100,5 254,5 193 218,7 141,2 124,8 46 7,5 10,5 13,5 при mгр=20 т, mт=9,4 т 16,5 19,5 при mгр=32 т, mт=19,8 т 22,5 25,5 L, м при mгр=50 т, mт=22 т 28,5 Рисунок 4.17 – График зависимости f (L) при координате положения тележки l=L/2 114 f L , мм 30 26,374 25 23,271 20 15,26 15 10 9,333 5 0 5,187 2,51 1,657 7,5 10,5 3,937 2,671 13,5 16,5 7,185 5,445 19,5 22,5 при координате положения грузовой тележки l=L/2; при координате положения грузовой тележки l=L/4. 8,143 25,5 L, м 28,5 Рисунок 4.18 – График зависимости f L f (L) при mгр 20 т 4.4 Функциональные зависимости комплектующих конструктивных устройств мостового крана Многообразие существующих основных параметров механизма передвижения конструктивных устройств механизма передвижения грузовой тележки (крана) позволяет выявить определенные закономерности и новые тенденции в методах и средствах его проектирования и выработать объективные рекомендации для выбора оптимальных конструктивных параметров комплектующих устройств механизма передвижения, являющегося основой мостового крана [32]. Основные параметры комплектующих устройств механизма передвижения целесообразно рассматривать как случайные величины, обрабатывать их методами математической статистики и выполнять регрессионный анализ с целью установления вида зависимости между параметрами. К основным массовым, конструктивным и энергетическим характеристикам мостового крана относятся: – грузоподъемность крана Q ; – пролет крана L ; 115 – максимальная высота подъема груза Н ; – скорость подъема груза Vг ; – скорость передвижения крана Vк ; – скорость передвижения тележки Vт ; – мощность электродвигателей подъема и передвижения Nдв; – масса крана mк ; – масса грузовой тележки mт ; – группа режима работы крана и механизмов. Одним из основных перечисленных параметров крана является масса. Масса комплектующих устройств учитывается при оценке технико-экономических показателей, выборе критериев оптимальности мостового крана [28]. На основе регрессионного анализа статистических данных технических характеристик мостовых кранов [145] были установлены функциональные зависимости между характеристиками: следующими основными массово-габаритными – зависимость массы мостового крана от длины пролета [76]: Грузоподъемность Уравнение регрессии Коэффициент крана Q , кг детерминации R 2 mк 751,67 L 2276,4 Q 5000 кг R 2 0,9635 mк 1143,9 L 1784,7 Q 10000 кг R 2 0,9164 mк 1322,2 L 627,78 Q 12500 кг R 2 0,9451 mк 1231,7 L 1898,6 Q 16000 кг R 2 0,9097 mк 1332,8 L 9534,7 Q 20000 кг R 2 0,887 mк 2157,2 L 16729 Q 32000 кг R 2 0,9927 mк 2033,9 L 26415 Q 50000 кг R 2 0,9781 – зависимость массы мостового крана от грузоподъемности [76]: Коэффициент Пролет крана L , м Уравнение регрессии детерминации R 2 mк 0,7674Q 9621,1 L 10,5 м R 2 0,8962 mк 1,0243Q 7695,9 L 13,5 м R 2 0,9636 mк 1,1178Q 8136,3 L 16,5 м R 2 0,9684 mк 1,2753Q 8391,5 L 19,5 м R 2 0,9454 mк 1,3481Q 10565 L 22,5 м R 2 0,9431 (4.29) (4.30) (4.31) (4.32) (4.33) (4.34) (4.35) (4.36) (4.37) (4.38) (4.39) (4.40) 116 mк 1,4107Q 13592 L 25,5 м R 2 0,9136 mк 1,3916Q 18460 L 28,5 м R 2 0,8915 mк 1,5052Q 23057 L 31,5 м R 2 0,9107 mк 1,5359Q 28732 L 34,5 м R 2 0,9083 – зависимость массы тележки мостового крана от грузоподъемности [76]: Уравнение регрессии Коэффициент детерминации R 2 mт 5 10 6 Q 2 0,7227Q 1912,1 R 2 0,9371 (4.41) (4.42) (4.43) (4.44) (4.45) На рисунках 4.19 – 4.21 представлены зависимости, полученные по данным уравнениям регрессий. m к , кг 120000 100000 Q 50000 кг 80000 60000 Q 20000 кг 40000 20000 Q 5000 кг 0 10,0 15,0 20,0 25,0 30,0 L, м 35,0 Рисунок 4.19 – Зависимость массы мостового крана mк от длины пролета крана L (при различной грузоподъемности крана Q ) m к , кг 120000 100000 80000 L 34,5м 60000 L 22,5м 40000 L 10 ,5м 20000 0 0 10000 20000 30000 40000 Q , кг Рисунок 4.20 – Зависимость массы мостового крана mк от грузоподъемности Q (при различном пролете крана L ) 50000 117 m т , кг 25000 20000 15000 10000 5000 0 0 10000 20000 30000 40000 Q , кг 50000 Рисунок 4.21 – Зависимость массы тележки мостового крана mт от грузоподъемности крана Q С использованием математической теории планирования вычислительного эксперимента получено уравнение регрессии в натуральных значениях факторов для определения массы мостового крана [76]: m к 2608 1,441Q 653,4 L 0,00001482Q 2 0,02889QL 32,84 L2 . (4.46) Также были получены уравнения регрессии зависимости вертикальной нагрузки от колеса крана на рельс Fк от длины пролета крана L : Грузоподъемность крана Q, кг Q 5000 кг Q 10000 кг Q 12500 кг Q 16000 кг Q 20000 кг Q 32000 кг Q 50000 кг Уравнение регрессии Коэффициент детерминации R 2 Fк 2,4078 L 59,981 R 2 0,9556 Fк 3,7833 L 101,32 R 2 0,9752 Fк 3,1778 L 98,756 Fк 3,8378 L 107 ,01 Fк 4,5139 L 184,38 Fк 7,8189 L 327 ,83 Fк 11,122 L 305,08 R 2 0,9469 R 2 0,9673 R 2 0,9758 R 2 0,9467 R 2 0,9858 ....……(4.47) ....……(4.48) ....……(4.49) ....……(4.50) (4.51) ....……(4.52) (4.53) и зависимость мощности на быстроходном валу редуктора N ред от массы редуктора m ред (редукторы типа Ц2; U р 8,32 ; ПВ=40%): 118 Частота вращения вала nдв, об/мин nдв1 = 600 об/мин Коэффициент детерминации R 2 Уравнение регрессии N ред 0,0003m 2ред 0,0198m ред 11,785 , R 2 0,9979 (4.54) N ред 0,0004m 2ред 0,0105m ред 17,301, R 2 0,9945 (4.55) N ред 0,0005m 2ред 0,0224m ред 15,902 , R 2 0,9952 (4.56) N ред 0,0006m 2ред 0,0175m ред 24,145 , R 2 0,9854 (4.57) где mред(85;505) кг nдв2 = 750 об/мин где mред(85;505) кг nдв3 = 1000 об/мин где mред(85;505) кг nдв4 = 1500 об/мин где mред(85;505) кг На рисунках 4.22, 4.23 представлены графические зависимости, полученные по данным уравнениям регрессий. F к , кН 700 600 Q 50000 кг 500 400 Q 20000 кг 300 200 Q 5000 кг 100 0 10,0 15,0 20,0 25,0 30,0 L, м 35,0 Рисунок 4.22 – Зависимость вертикальной нагрузки на колесо мостового крана Fк от длины пролета крана L 250 N ред , кВт 200 150 nдв4 100 nдв1 50 0 0 100 200 300 400 500 m ред , кг 600 Рисунок 4.23 – Зависимость мощности на быстроходном валу редуктора Nред от массы редуктора mред (nдв1=600 об/мин; nдв4=1500 об/мин) Проведенный анализ 119 статистических данных по комплектующим устройствам механизма передвижения грузовой тележки (крана) позволил выявить функциональные зависимости, представленные на рисунках 4.24 – 4.29, между следующими параметрами [32]: – массой электродвигателей серий MTF, MTH, MTKF, MTKH и мощностью на быстроходном валу двигателей (рисунок 4.24); – КПД электродвигателей серий MTF, MTH, MTKF, MTKH и мощностью на быстроходном валу двигателей (рисунок 4.25); – крутящим моментом на валу электродвигателей серий MTF, MTH, MTKF, MTKH и мощностью на валу двигателей (рисунок 4.26); – массой редуктора и мощностью на быстроходном валу редуктора (рисунок 4.27); – диаметром вала редуктора и массой редуктора (рисунок 4.28); – диаметром вала редуктора и мощностью на быстроходном валу редуктора (рисунок 4.29). Выбор вида функций, определение коэффициентов уравнений регрессии, величины достоверности аппроксимации производился на ЭВМ с использованием существующих инструментальных математических средств, таких как пакет MS EXCEL. Зависимость массы электродвигателей серий MTF, MTH, MTKF, MTKH от мощности на быстроходном валу двигателей выражается соотношением [32]: mдв 15,981N дв 2,3527, (4.58) где mдв – масса электродвигателя, кг; Nдв – мощность на валу электродвигателя, кВт, Nдв(1,4;125). Уравнение регрессии зависимости КПД электродвигателей серий MTF, MTH, MTKF, MTKH от мощности на валу двигателей Nдв(1,4;125) [32]: дв 0,0677 ln( N дв ) 0,6074, где ηдв – КПД электродвигателя. (4.59) Уравнение регрессии 120 зависимости крутящего момента на валу электродвигателей серий MTF, MTH, MTKF, MTKH от мощности на валу двигателей Nдв(1,4;30) [32]: M дв 33,74 N дв 4,1555, где Мдв – крутящий момент на валу электродвигателя, Н·м. (4.60) Уравнение регрессии зависимости массы редуктора от мощности на быстроходном валу редуктора при различных значениях частот вращения вала имеет вид (редукторы типа Ц2; U р 8,32 ; ПВ=40%) [32]: при nдв1 600 об/мин: m ред 0,0397N 2ред 9,4503N ред 45,305. (4.61) m ред 0,0338N 2ред 8,7681N ред 60,831. (4.62) m ред 0,0195N 2ред 6,556N ред 35,099. (4.63) m ред 0,0109N 2ред 4,9356N ред 40,353. (4.64) при nдв2 750 об/мин: при nдв3 1000 об/мин: при nдв4 1500 об/мин: Уравнение регрессии зависимости диаметра быстроходного вала редуктора от массы редуктора (редукторы типа Ц2; U р 8,32 ; mред(85;505)) [32]: где dв – диаметр вала, мм. d в 0,0715m ред 25,164, (4.65) Уравнение регрессии зависимости диаметра вала редуктора от мощности на валу при различных значениях частот вращения вала имеет вид (редукторы типа Ц2; U р 8,32 ; ПВ=40%): при nдв1 600 об/мин: при nдв 2 750 об/мин: при nдв3 1000 об/мин: d в 0,0046N 2ред 0,8791N ред 18,141. (4.66) d в 0,0037N 2ред 0,804N ред 16,921. (4.67) 121 при nдв 4 1500 об/мин: m дв , кг d в 0,0022N 2ред 0,6055N ред 19,161. (4.68) d в 0,0012N 2ред 0,4502N ред 18,909. (4.69) y = 15,981x - 2,3527 2250 R = 0,9676 2 2000 1750 1500 1250 1000 750 500 250 0 0 20 40 60 80 100 120 140 N дв , кВт Рисунок 4.24 – Зависимость массы электродвигателей mдв серий MTF, MTH, MTKF, MTKH от мощности электродвигателей Nдв (ПВ=40%) дв y = 0,0677Ln(x) + 0,6074 1,000 R = 0,9505 2 0,800 0,600 0,400 0,200 0,000 0 20 40 60 80 100 120 140 N дв , кВт Рисунок 4.25 – Зависимость КПД электродвигателей ηдв серий MTF, MTH, MTKF, MTKH от мощности электродвигателей Nдв (ПВ=40%) y = 33,74x - 4,1555 1200 R = 0,98 2 M дв , Нм 1000 800 600 400 200 0 0 5 10 15 20 25 N дв , кВт 30 Рисунок 4.26 – Зависимость крутящего момента на валу электродвигателей Мдв серий MTF, MTH, MTKF, MTKH от мощности электродвигателей Nдв 122 y = -0,0109x + 4,9356x - 40,353 2 600 R = 0,9855 2 m ред , кг 500 400 300 200 100 0 0 50 100 150 N ред , кВт 200 Рисунок 4.27 – Зависимость массы редуктора mред от мощности на валу редуктора Nред при nдв4=1500 об/мин y = 0,0715x + 25,164 70 R = 0,9863 2 d в , мм 60 50 40 30 20 10 0 50 100 150 200 250 300 350 400 450 500 550 m ред , кг Рисунок 4.28 – Зависимость диаметра вала редуктора dв от массы редуктора mред 70 d в , мм y = -0,0046x + 0,8791x + 18,141 2 R = 0,9989 2 60 nдв1 50 y = -0,0012x + 0,4502x + 18,909 2 R = 0,9745 2 nдв4 40 30 20 0 20 40 60 80 100 120 140 160 180 200 N ред , кВт Рисунок 4.29 – Зависимость диаметра вала редуктора dв от мощности на валу редуктора Nред (nдв1=600 об/мин; nдв4=1500 об/мин) 123 Основные выводы по главе 1. Сформулирован критерий эффективности перемещения грузовой тележки в пространстве конфигураций мостового крана, направленный на оптимизацию продолжительности времени рабочей операции по передвижению грузовой тележки и динамических нагрузок при ограничениях, накладываемых на определенные параметры и характеристики работы крана. 2. Реализован полный цикл анализа параметров металлоконструкции мостового крана: разработка ее геометрии – геометрическое моделирование; задание характеристик материалов элементов конструкции; формирование системы нагрузок, задание их значений или функциональных зависимостей от параметров модели; проверка корректности модели; расчет конструкции; анализ результатов расчета. 3. Произведен анализ НДС металлоконструкции крана, включающий процедуры кинематического и силового анализа конструкции, в виде сочетания предварительных методов расчета прочности и поверочного расчетов на основе использования виртуальной модели и применения МКЭ. 4. В результате проведенных теоретических исследований выявлены зависимости, устанавливающие связь между основными массово-габаритными характеристиками крана и возникающими напряжениями и перемещениями. в узлах металлоконструкции 5. На основе регрессионного анализа статистических данных основных параметров комплектующих конструктивных устройств механизма передвижения получены функциональные зависимости, позволяющие прогнозировать основные параметры устройств данного механизма и оптимизировать их при проектировании новых и модернизации существующих подъемно-транспортных машин и механизмов. 124 5 ИНЖЕНЕРНЫЕ РАЗРАБОТКИ. ИССЛЕДОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ТАЛИ Комплексный ЭКСПЕРИМЕНТАЛЬНЫЕ метод исследований предполагает исследования являлось проведение мостового крана. сочетание экспериментальных и теоретических исследований. Одним из важных этапов диссертационного экспериментального исследования рабочего процесса передвижения электрической тали, выбранной в качестве физической модели Основными задачами экспериментальных исследований являлись определение численных значений параметров, необходимых для расчета коэффициентов математической модели; подтверждение адекватности разработанной математической подтверждение работоспособности конструкторских разработок [88]. модели; 5.1 Объект экспериментальных исследований Экспериментальные исследования проводились в специализированной лаборатории ФГБОУ ВПО «СибАДИ» кафедры «Подъемно-транспортные, тяговые машины и гидропривод» на лабораторном стенде «Электроталь». Электроталь относится к числу самых распространенных подъемных механизмов, предназначенных для подъема, опускания и горизонтального перемещения (по прямым и радиусным участкам пути) грузов [39]. Таль имеет вид подвесного устройства, собранного в одном корпусе с приводом. Управление талью происходит с пола при помощи подвесного пульта. В состав электротали входят два механизма: – механизм подъема груза с полиспастом; – механизм передвижения. В качестве объекта исследования была выбрана серийно выпускаемая болгарской фирмой «Балканско Ехо» канатная электрическая таль типа Т10432. В экспериментальную установку (рисунок 5.1) входят: электроталь 9, механизм передвижения которой содержит холостые ходовые колёса 5 и приводные (рисунок 5.2) ходовые колеса 10; механизм нагружения в виде грузов 1, тяги 2, блока 3 и каната 4; измерительную систему в составе датчика 125 (концевого выключателя) 7 и электросекундомера 8. Перемещается таль по направляющей 6 – двутавровой балке № 24 по ГОСТ 8239-89 [40]. A FB Fукл 4 3 2 1 DХК 5 6 A FT 7 8 mg 123 9 Qg Рисунок 1 - Схема лабораторной установки Рисунок 5.1 – Схема экспериментальной установки Рисунок 5.2 – Схема механизма передвижения Механизм передвижения кроме названных ходовых колес 5 и 10, содержит (рисунок 5.2) электродвигатель 17, вращение от которого через зубчатые пары 18- 126 16, 15-13, 13-11 передается на приводные ходовые колеса 10. Зубчатые колеса 11 выполнены за одно целое с ходовыми. Колеса 5 и 10 вращаются на осях, закреплённых в холостой 14 и моторной 12 щеках соответственно. Щеки 12 и 14 стянуты болтами (не обозначены) и совместно с колёсами 5 и 10 образуют жёсткую (нешарнирную) ходовую тележку. В качестве привода грузоподъемного механизма используется трехфазный асинхронный двигатель с короткозамкнутым ротором. Питание тали осуществляется от сети переменного трехфазного тока напряжением 380 В с частотой 50 Гц. Токоподвод к основным механизмам тали выполнен в виде гибкого кабеля. 5.2 План эксперимента и измерительные приборы Эксперимент проводился на электротали марки Т10432, техническая характеристика которой имеет вид: Грузоподъемность, т 2,0 Режим работы по ISO 4301 Скорость, м/с: подъема передвижения Мощность электродвигателей механизмов, кВт: подъема передвижения Частота вращения электродвигателя, мин-1 Масса, кг M5 (средний) 0,13 0,33 3,0 0,34 930 320 При выполнении экспериментальных исследований применялись следующее приборы и инструменты: электронный секундомер с функцией индикации результатов измерения в цифровой форме (рисунок 5.3, а), с погрешностью измерений 0,1 с; линейка измерительная металлическая с погрешностью измерений 0,5 мм; рулетка измерительная металлическая с допускаемой погрешностью измерений 0,05 мм (рисунок 5.3, б); штангенциркуль, позволяющий производить измерения с точностью до 0,05 мм; набор грузов массой 350, 365, 380, 395, 410 и 425 кг (рисунок 5.3, в). На каждом грузе указывалась масса в килограммах (погрешность замера массы груза ± 0,5%). 127 Электронный демонстрационный секундомер использован для измерения времени срабатывания электромагнитных реле переменного тока. В таблице 5.1 указаны пределы измерений и класс точности выбранных приборов, служащих для определения основных параметров тали и ее составных частей. а) в) б) Рисунок 5.3 – Измерительные приборы: а – электронный секундомер; б – измерительная рулетка; в – набор грузов При проведении измерений в процессе эксперимента неизбежно возникали ошибки. Для снижения погрешностей при измерении параметров тали их значения принимались как среднее арифметическое по пяти замерам. Таблица 5.1 – Средства измерения № 1 2 3 Наименование Рулетка измерительная металлическая Линейка измерительная металлическая Штангенциркуль Обозначение стандарта или ТУ Р5У3П ГОСТ 7502-98 Класс точности ГОСТ 166-89 1 ГОСТ 427-75 Предел измерений 3 0…5000 мм – 0…500 мм 0…125 мм 128 В работе рассматривался процесс передвижения электрической тали. Выполнение данной рабочей операции производилось с грузами различной массы (от 350 до 425 кг), а также при пустом крюке (рисунок 5.4). В ходе исследования в качестве функции отклика выступала длительность периода разгона механизма передвижения tn . Рисунок 5.4 – Проведение экспериментальных исследований электротали Для проведения исследований был составлен план эксперимента. Выбран центральный композиционный план, характеризующийся тем, что все опыты расположены симметрично вокруг центра основного уровня эксперимента и стоятся последовательно (таблица 5.2). При этом общее количество опытов составило N оп 23 , где 2 – число уровней каждого фактора; 3 – число факторов. Все факторы варьировались одновременно. Таблица 5.2 – Матрица планирования ПФЭ 23 с учетом взаимодействия факторов [117] Номер опыта 1 2 3 4 5 6 X1 -1 +1 -1 +1 -1 +1 X2 -1 -1 +1 +1 -1 -1 X3 -1 -1 -1 -1 +1 +1 X1X2 +1 -1 -1 +1 +1 -1 X1X3 +1 -1 +1 -1 -1 +1 X2X3 +1 +1 -1 -1 -1 -1 X1X2X3 -1 +1 +1 -1 +1 -1 y y1 y2 y3 y4 y5 y6 7 8 -1 +1 +1 +1 +1 +1 129 -1 +1 -1 +1 +1 +1 -1 +1 y7 y8 Рассматриваемые факторы и пределы их варьирования представлены в таблице 5.3. Таблица 5.3 – Диапазоны варьирования факторов эксперимента Фактор Обозначение Масса поднимаемого груза Высота подъема Сила сопротивления передвижению mгр H Fпер Единицы измерения Пределы варьирования м 1,0 – 1,6 кг Н 350 – 425 85 – 255 Суть эксперимента заключалась в следующем: 1. Определялось время прохождения мерного участка lп при mгр 0, Fукл 0, Fв 0. Нажатием на соответствующую кнопку подвесного пульта управления включался механизм передвижения для перемещения тали вправо (тяга 2 при этом удерживалась на весу). Одновременно с включением двигателя 17 механизма передвижения включался секундомер 8 и начинался отсчёт времени. После срабатывания датчика 7 в конце участка цепи питания двигателя и секундомера обесточивалось. В этот момент фиксировались показания секундомера – время tп1. Таль возвращалась в исходное положение. 2. Груз массой mгр закреплялся на крюке, далее приподнимался на высоту H . Расстояние от пола до точки крепления груза на крюке принималось равным 1,0; 1,2; 1,4; 1,6 м. Впоследствии включался механизм передвижения, при этом тяга 2 удерживалась на весу. Фиксировалось время tп 2 . Для исключения раскачивания груз придерживался руками, при этом соблюдались все меры предосторожности. 3. Последовательно на тяге 2 закреплялись грузы 1 различной массы (тем самым создавалась сила сопротивления от уклона пути). Включался механизм 130 передвижения, фиксировалось время tп3. В момент автоматического выключения механизма передвижения подхватывалась тяга 2. Возврат тали в исходное положение осуществлялся нажатием кнопки «Пуск». 4. На тяге 2 закреплялся дополнительный груз 1 соответствующей массы (тем самым имитировалась сила сопротивления от действия ветровой нагрузки). Выполнялись операции по п. 3, фиксировалось время tп 4 . 5.3 Анализ результатов экспериментальных исследований В результате измерений получены следующие параметры рабочего процесса механизма: – общее сопротивление передвижению тали [29, 119]: где Fпер Fтр Fукл Fв , (5.1) Fтр сопротивление, необходимое для преодоления сил трения при передвижении Fукл сопротивление тали; Fв сопротивление от ветровой нагрузки. движению от уклона пути; – действительное ускорение aф тали; – скорость передвижения тали Vп определялась по времени прохождения мерного участка. Пройденный путь измерялся рулеткой, а время прохождения секундомером. Так скорость передвижения тали определялась по зависимости [82]: где t п время пуска Vп lп / t п , (разгона) механизма экспериментально, с; lп (рисунок 5.1), lп 0,4 м. передвижения, (5.2) найденное – фактический коэффициент запаса сцепления K при пуске (m гр 0) [82]: K Fпр dц aф Z пр Fпер mэл g f g Z D xк 1,2 (5.3) 131 где Fпр нагрузка на приводные колёса, Н, Fпр mэл g кг; Z , Z пр количество колёс общее и Z пр Z приводных ; mэл масса тали, соответственно; f коэффициент трения в опорах ходовых колёс (для шарикоподшипника f 0,015 ; для роликового – 0,02); d ц диаметр цапфы (оси) ходовых колёс, м; Dxк диаметр ходовых колёс, м. – статическая мощность N c двигателя механизма передвижения при наибольших значениях Fпер и Vп [82]: Nc где КПД механизма. Fпер Vп 103 (5.4) , Результаты эксперимента обрабатывались на компьютере с помощью табличного процессора MS EXCEL и программы MATLAB R2013a. На основе полученных экспериментальных данных была составлена регрессионная модель зависимости времени переходного процесса от высоты подъема и массы поднимаемого груза (рисунок 5.5). В общем виде уравнение регрессии имеет вид: t п b00 b10 m гр b01 H , (5.5) где b00, b10, b01 – коэффициенты уравнения регрессии. tп , с при Fпер=85 Н при Fпер=170 Н при Fпер=255 Н 2 1.9 1.8 1.7 1.6 1.5 1.4 1.3 1.8 1.7 1.6 1.5 H, м 1.4 1.3 1.2 1.1 1 350 360 370 380 390 400 410 420 430 mгр , кг Рисунок 5.5 – Зависимость времени переходного процесса от высоты подъема и массы поднимаемого груза при различных силах передвижения Fпер 132 В таблице 5.4 представлены значения коэффициентов уравнения регрессии (5.5) для различных значений сил сопротивлений передвижению. Оценка качества регрессионной модели, полученной в исследований, сведена в таблицу 5.5. результате экспериментальных Таблица 5.4 – Значения коэффициентов уравнений регрессии № Fпер = 85 Н Fпер = 170 Н Fпер = 255 Н b10 0,0006464 0,0006679 0,0006643 b00 b01 0,6906 0,9035 0,2869 1,163 0,2998 0,2837 Таблица 5.5 – Показатели качества регрессионной модели t п f (mгр , Н ) № Сумма квадратов остатков Rss Среднеквадратическая ошибка уравнения Sy Коэффициент детерминации R2 Скорректированный Fпер = 85 Н 0,000272 0,003599 Fпер = 170 Н 0,00002467 0,001084 Fпер = 255 Н 0,0001987 0,003076 0,9974 0,9972 0,9998 0,9998 0,9981 0,9979 4066,5 63,8 48656,2 220,6 5459,2 73,9 0,43 0,14 0,27 коэффициент детерминации R 2 Критерий Фишера F Критерий Стьюдента t Максимальная относительная погрешность Δmax, % По результатам анализа данных эксперимента также была получена регрессионная зависимость скорости изменения управляемой координаты от фактического значения массы поднимаемого груза и времени переходного процесса в виде полинома первой степени. Vп 0,5293 0,000001936 mгр 0,1715 tп ; R 2 0,9863. (5.6) Представленная функциональная зависимость отражает границы зоны рациональной технологической скорости рабочего процесса передвижения тали, интуитивно устанавливаемой человеком-оператором. Проверка адекватности модели основывается на сравнении результатов исследований исследований математической физической модели модели мостового электротали с крана целью с результатами подтверждения правомерности использования 133 предложенных рекомендаций полученных в результате теоретических исследований. и выводов, В качестве фактора для оценки адекватности математической модели выбрано изменение обобщенной координаты перемещения передвижения грузовой тележки и тали (рисунок 5.6). и скорости Сравнительный анализ теоретических и экспериментальных зависимостей показал, что максимальные относительные погрешности вычислений по перемещению и скорости составляют 11,8% и 4,6% соответственно. 1,8 1,6 Экспериментальная зависимость перемещение, м 1,4 1,2 1 Теоретическая зависимость 0,8 0,6 0,4 0,2 0 0 1 2 время, с 3 4 5 0,45 0,4 Экспериментальная зависимость скорость, м/с 0,35 0,3 0,25 Теоретическая зависимость 0,2 0,15 0,1 0,05 0 0 1 2 время, с 3 4 Рисунок 5.6 – Теоретическая и экспериментальная зависимости перемещения и скорости от времени пуска 5 134 Полученные значения максимальных относительных погрешностей не превышают значение допустимой относительной погрешности равной 15%. Достигнутая степень адекватности математической модели рабочего процесса передвижения грузовой тележки достаточна для решения поставленных в работе задач. Причины расхождения результатов могут быть объяснены принимаемыми в моделях допущениями, приближенными значениями некоторых параметров, участвующих в расчетах, а также погрешностями проводимых измерений. 5.4 Анализ результатов статических испытаний модели стальной балки Определение перемещений является важной задачей для анализа различных упругих систем, в частности балок. В сопротивлении материалов перемещения точек балки связывают с перемещениями соответствующих поперечных сечений [17]. Для балки различают два вида перемещений: fL – прогиб (поперечное линейное перемещение центра сечения); угол поворота (угловое перемещение сечения). Отсюда целью данного исследования поперечный изгиб. Экспериментальные являлось экспериментальное исследования проводились определение прогиба среднего сечения двутавровой балки при работе на в производственных условиях ООО НПО «Мостовик» Крановый завод на электрической тали марки Т10412, имеющей следующие технические параметры: Q=2 т; H=9 м; Vг 0,13 м/с; Vт 0,33 м/с; m эл 305 кг. В качестве объекта исследования была выбрана двутавровая балка №24 по ГОСТ 8239-89 [40] с расчетным пролетом L=7,8 м. Балка выполнена из стали класса С235. Основные геометрические характеристики поперечного сечения балки [17]: А=34,8 см2; Wх=289 см3; Jх=3460 см4; Sx=163 см3. Проверка прогиба стальной балки проводилась следующим образом: балка горизонтально устанавливалась на двух опорах; тележка тали находилась в среднем сечении балки, в котором возникают максимальные прогибы и напряжения; нагрузка в виде вертикальной сосредоточенной силы 135 прикладывалась посредине пролета металлической балки. Статические испытания конструкции проводились испытательной нагрузкой, составляющей 1,25 номинальной грузоподъемности электротали. В качестве сосредоточенной силы выступала сила тяжести грузовой тележки с поднимаемым грузом, равная N=27,5 кН. Груз массой 2,5 т приподнимался на высоту 100 – 200 мм и выдерживался одну минуту для предварительной протяжки балки, затем опускался и снова поднимался на указанную высоту, в таком положении груз выдерживался в течение десяти минут. При нормальном ходе испытаний по истечении десяти минут груз опускался и проверялся возврат балки в первоначальное положение, при этом фиксировалось наличие или отсутствие остаточной деформации балки. Экспериментальное определение перемещений при изгибе двутавровой балки производилось на установке, представленной на рисунке 5.7. Рисунок 5.7 – Проведение экспериментальных исследований электрической тали Для определения испытываемой балки 136 вертикальных использовался перемещений индикатор расчетных часового типа точек ИЧ-10, установленный на передвижной стойке (рисунок 5.8). Кронштейн можно перемещать по направляющей и фиксировать его положение с помощью винтов. Принцип действия прибора заключается в преобразовании поступательного движения штока, находящегося в соприкосновении с исследуемым объектом, во вращательное движение стрелки с помощью системы зубчатых колёс. Цена одного деления индикатора часового типа – 0,01 мм. Один оборот большой стрелки соответствует вертикальному перемещению штока индикатора на 1 мм. Полный рабочий ход штока – 10 мм. Перед испытанием прибор прошел метрологическую поверку, в результате которой было установлено, что его коэффициент погрешности K равен 1. Это означает, что фактическая цена деления шкалы измерительного прибора К*ц.д соответствует его проектной (заводской) величине (К*ц.д=Кц.д). Стрелочный индикатор размещался на верхнем поясе двутавровой балки в расчетном сечении L/2. При этом наконечник индикатора упирался в точку конструкции, перемещение которой необходимо было выявить в процессе испытаний (снимались соответствующие показания прибора при загружении и разгрузке конструкции). Производилось шесть замеров показаний индикатора часового типа в указанном сечении нагруженной балки. Рисунок 5.8 – Индикатор часового типа ИЧ-10 В ходе проведения эксперимента максимальное значение прогиба металлической балки при ее загружении испытательной нагрузкой, равной N=27,5 137 кН, составило 10,5 мм. На основе полученных данных была построена зависимость прогиба fL двутавровой балки в сечении L/2 от действующей нагрузки N (рисунок 5.9). f L , мм 12 10,5 10 8 8,1 6 4,9 4 3,1 4,6 2,8 2 0 9,8 8,7 5 10 15 20 25 N, кН 30 Рисунок 5.9 – Экспериментальные (---) и теоретические (—) прогибы балки в сечении L/2 при ее загружении испытательной нагрузкой Сравнительный анализ теоретических и экспериментальных зависимостей, полученных при одинаковых исходных данных, показал, что максимальное относительное отклонение не превышает 10,7%. 5.5 Методика расчета энергетических передвижения грузовой тележки (крана) характеристик механизма Методика и программное обеспечение, разработанные автором, позволяют рассчитать статическую (расчетную) мощность двигателя механизмов горизонтального передвижения мостового крана. Расчетная мощность ходового механизма зависит от следующих параметров: грузоподъемности крана; массы крана; скорости передвижения грузовой тележки (крана), конструктивных параметров ходовой части и других факторов. Условиями выбора электродвигателя передвижения являются [105]: с механизмов а также от горизонтального – определение необходимой мощности для обеспечения движения механизма ускорением заданной величины противодействующих факторах; при наиболее неблагоприятных – обеспечение работы без 138 недопустимого перегрева циклограмме в соответствующем классификационном режиме; по заданной – исключение нарушения сцепления колес с рельсами при любой нагрузке на крюке в условиях пуска и электрического торможения при обеспечении достаточно плавного разгона и торможения. Двигатель механизма передвижения в ходе работы должен преодолеть суммарную силу Fпер , вычисленную по формуле (5.1). При расчете суммарной силы сопротивления передвижению грузовой тележки (крана) принимались следующие допущения: движение считалось установившимся; сила сопротивления от сил инерции и сила сопротивления от раскачиваемого груза на гибком подвесе не учитывались. Сила сопротивления передвижению тележки, крана при установившемся движении рельсового механизма в общем случае зависит от сочетания следующих факторов: грузоподъемной силы Q ; силы тяжести грузовой тележки (крана) Gт mт g ( Gк mк g ); сопротивления от сил трения Fтр ; силы сопротивления от уклона пути Fукл , по которому перемещается грузовая тележка (кран); силы сопротивления от ветровой нагрузки Fв ; геометрических размеров ходовой части; типа подшипников; качества пути и качества монтажа [34, 78]. Сопротивление, необходимое для преодоления сил трения при передвижении грузовой тележки (крана) выражается зависимостью [129]: Fтр k р (mк Q) g fd ц 2 тр Dхк , (5.7) где k р коэффициент, учитывающий трение реборд и ступиц колес, k р 1,1...2 ,5 ; mк масса крана, включая массу тележки, кг; тр коэффициент трения качения стального колеса по рельсу. Сопротивление движению от уклона пути определяется по формуле [119, 130]: Fукл g (mк Q) sin , (5.8) где уклон пути, 0,001...0,005 . 139 Сила сопротивления от ветровой нагрузки определяется по формуле [119, 130]: Fв р ( Ак Аг ), (5.9) где р давление ветра, р 150...250 Па; Ак , Аг площадь грузовой тележки (крана), груза соответственно, м 2 . Фрагмент результата расчета сопротивления движению от уклона пути представлен на рисунке 5.10 [34]. Рисунок 5.10 – Рабочее окно определения силы сопротивления движения от уклона пути Fyкл (грузоподъемность Q = 100 т) График зависимости общего сопротивления Fпер от грузоподъемности Q и диаметра ходового колеса Dхк представлен на рисунке 5.11. На данную методику инженерного анализа получены свидетельство о регистрации электронного ресурса № 18147 (Приложение Е) [124] и свидетельство о государственной регистрации программы для ЭВМ № 2012616075 (Приложение И). Максимальная статическая мощность Nс, которую должен иметь ходовой механизм в период установившегося движения, равна [71, 95, 119]: Nc Fпер Vт 10 0 zд 3 , (5.10) 140 где Vт скорость тележки (Vк скорость крана), м/с; 0 общий КПД механизма, 0 0,85 ; z д количество двигателей. Выбор электродвигателя осуществляется по расчетной мощности Nс, величина которой должна быть ниже номинальной мощности выбираемого электродвигателя переменного или постоянного тока [34]: N дв N с , (5.11) где N дв мощность электродвигателя, кВт. Fпер , кН Q, т Dхх, м После Рисунок 5.11 – Зависимость суммарного сопротивления Fпер от грузоподъемности крана Q и диаметра ходового колеса Dхк выбора марки электродвигателя механизма передвижения 0,5 N дв , (5.12) дополнительно проводится проверка мощности электродвигателия по сцепной мощности [119]: Nс Z пр Z mк g Vт 10 0 3 где коэффициент сцепления ходовых колес с рельсами: при работе в закрытом помещении 0,2 ; при работе на открытых площадках 0,12 . На выбранный электродвигатель грузоподъемного крана накладывается также ограничение по пусковому моменту, которое предполагает соблюдение условия [95, 119]: дв мех , Т пуск Т пуск (5.13) где дв Т пуск пусковой момент 141 двигателя мех Т пуск пусковой момент механизма, Н·м. (справочное значение), Пусковой момент механизма определяется по формуле [71]: мех Т пуск Т с Т ив Т ип , Н·м; (5.14) где Т с статический момент, Н·м; Т ив инерционный момент от вращающихся масс, Н·м; Т ип инерционный момент от поступательно движущихся масс, Н·м. Указанные моменты определяются по формулам [119]: Тс Fпер D хк ; (5.15) J n Т ив 1,2 1 дв ; 9,55t п (5.16) 2 U р 0 9,55mк Q Vт2 Т ип , nдв t п 0 (5.17) где J1 момент инерции ротора электродвигателя, кг·м 2 ; nдв частота вращения двигателя, мин 1 ; U р передаточное число редуктора. U р nдв / nхк , где n хк частота вращения ходового колеса, мин 1 . (5.18) Частота вращения ходового колеса определяется по формуле [71]: n хк 60 Vт . Dхк (5.19) Проверка двигателя на отсутствие нарушения сцепления колес с рельсами выполняется по условию (5.3). Программное обеспечение для расчета статической мощности механизма передвижения мостового крана разработано на языке программирования Visual Basic for Applications (VBA) с использованием универсального математического пакета Maplesoft Maple v9.5 [48]. Алгоритм выбора типа двигателя механизма горизонтального передвижения грузовой тележки (крана) представлен на рисунке 5.12 [73]. Авторские права на 142 представленный алгоритм защищены (Свидетельство о регистрации №19017 от 19.03.2013 г. (Приложение Ж)) [125]. Fпер Fтр Fукл Fв N дв N с дв Т пуск Т мех пуск k 1,2 Рисунок 5.12 – Алгоритм выбора типа двигателя механизма горизонтального передвижения мостового крана 143 Расчетная зависимость мощности механизма передвижения от суммарной силы сопротивления и скорости передвижения отображена на рисунке 5.13 [73]. Фрагмент результата расчета статической мощности механизма горизонтального передвижения представлен на рисунке 5.14 [73]. N с , кВт Fпер , кH Vк , м / c Рисунок 5.13 – Зависимость расчетной мощности механизма передвижения крана от суммарной силы сопротивления и скорости передвижения крана (при zд = 2; η0 =0,85) Рисунок 5.14 – Рабочее окно определения статической мощности механизма передвижения крана Настоящая методика и программное обеспечение являются одним из элементов САПР механизмов горизонтального передвижения тележек и кранов ГПМ. Методика расчета энергетических характеристик механизмов передвижения 144 мостового крана на ЭВМ внедрена в ООО НПО «Мостовик» Крановый завод (Приложение В). 5.6 Рекомендации по инженерной конструкций мостовых кранов реализации перспективных На основе анализа патентной и технической литературы, проведенных теоретических и экспериментальных исследований были разработаны технические решения, на которые получены охранные документы (Приложения Л, М, Н). Решения предложены впервые. 1. Механизм плавного пуска. Техническим результатом при использовании заявленной полезной модели является обеспечение нужного диапазона скоростей, плавного пуска с минимальными динамическими воздействиями на металлоконструкцию крана при работе крановых механизмов. Технической задачей настоящей полезной модели является осуществление простых и оптимально работающих механизмов передвижения крана (тележки), обеспечивающих плавный пуск использованием только механических компонентов. Это приведет к снижению динамических воздействий на металлоконструкцию крана, упрощению управления процессом разгона, уменьшению потерь и экономии энергии, а также к упрощению самой конструкции. Указанный технический результат достигается тем, что в универсальном редукторе крановых механизмов, включающем корпус, ведомый и ведущий вал, шестерни, зубчатые колеса, в корпусе редуктора установлены встроенные обгонные муфты. Сущность полезной модели поясняется чертежами, где на рисунке 5.15 изображена кинематическая схема механизма горизонтального передвижения крана (тележки) [49, 121]; на рисунке 5.16 – схема зубчатого колеса со встроенной обгонной муфтой. 145 21 17 22 23 18 19 24 20 16 13 12 11 2 1 15 9 8 14 7 10 6 5 3 4 Рисунок 5.15 – Схема механизма передвижения 26 6 (7) 25 8 27 Рисунок 5.16 – Схема обгонной муфты Механизм передвижения содержит редуктор, муфту-тормоз 12, двигатели 1 и 11, муфту 2. Особенность данного механизма передвижения – специальный редуктор горизонтальной или вертикальной компоновки и два двигателя, один двигатель соединен с валом 3, другой двигатель – с валом 13. В предлагаемом 146 механизме передвижения редуктор дополнен еще одной ступенью, соединенной с двигателем. Особенностью является наличие промежуточных паразитных зубчатых колес 6 и 7, закрепленных на валу 8 для вращения валов 3 и 13 в одну сторону (по часовой стрелке или против часовой стрелке) [121]. На входном валу 3 закреплены шестерни 4 и 5, находящиеся в зацеплении с зубчатыми колесами 14 и 15 соответственно, которые расположены на валу 13 и соединены с валом 3 посредством встроенных обгонных муфт 9 и 10. Каждое из зубчатых колес 6, 7 устроено одинаково и содержит полумуфту 25, жестко закрепленную на валу 8, собственно зубчатое колесо 6 (7), ролики 26, замыкающие (размыкающие) кинематическую цепь в зависимости от направления вращения. При разомкнутой цепи колесо 6 (7) вращается относительно вала 8 на подшипниках 27. На валу 13 закреплена шестерня 16, находящаяся в зацеплении с зубчатым колесом 17, соединенным с валом 18. Передача мощности через редуктор осуществляется также зацеплением шестерней 19 и 20, закрепленных на валу 18 с зубчатыми колесами 21 и 22 соответственно. Выходной вал 23 редуктора, на котором закреплены зубчатые колеса 21 и 22, передает вращение валу ходового колеса 24 [121]. Работа механизма передвижения крана (тележки) с предлагаемым редуктором происходит следующим образом. При включении двигателя 1 тормоз 12 растормаживается. При вращении ротора двигателя 1, например, по часовой стрелке, вращение передается от шестерни 4 на колесо 14 и далее по цепи, так как обгонная муфта, встроенная в колесо 7, включена; колесо 15 при этом вращается вхолостую, так как его обгонная муфта разомкнута. При этом двигатель 11 не включается, он вращается вхолостую. Через определенный промежуток времени включают двигатель 11, при этом выключается двигатель 1. Ротор двигателя 11 перед включением вращался вхолостую, что способствует плавному увеличению скорости перемещения крана до наибольшего (номинального) значения [121]. При режиме торможения двигатель 11 работает с номинальной рабочей скоростью движения, двигатель 1 включается противовключением, в этом случае двигатель 1 работает в качестве генератора, т.е. он притормаживает двигатель 11. 147 Затем двигатель 11 отключается, а тормоз 12 еще не включается, тем самым обеспечивается плавное торможение крана [121]. Предложенное устройство обеспечивает снижение динамических воздействий на металлоконструкцию крана, позволяет регулировать диапазон изменений скоростей подъема-опускания груза, передвижения крана (тележки), сокращает рабочий цикл механизмов. Тем самым повышается эффективность работы крановых механизмов. 2. Грузовая тележка мостового крана (патент РФ № 135635, опубл. 20.12.2013 г.) (Приложение Н) [107]. Технической задачей настоящей полезной модели является обеспечение широкого диапазона регулирования скоростей передвижения грузовой тележки и скоростей подъема и опускания груза в достаточно широком диапазоне (D ≥ 5:1). Обеспечение широкого диапазона регулирования скоростей передвижения грузовой тележки и скоростей подъема и опускания груза приведет к улучшению удобства управления работой мостового крана и повышению эффективности его работы. Указанный технический результат достигается тем, что в известной грузовой тележке мостового крана, включающей раму, ведущие и ведомые колеса, механизм передвижения тележки, механизм подъема и опускания груза, грузовая тележка содержит насосную станцию, гидроаппаратуру, гидролинии, а привод ведущих колес механизма передвижения и привод механизма подъема и опускания груза осуществляется с помощью высокомоментных регулируемых реверсивных гидромоторов. Сущность полезной модели поясняется чертежами, где на рисунке 5.17 изображена профильная проекция грузовой тележки мостового крана; на рисунке 5.18 – горизонтальная проекция грузовой тележки. 5 148 6 7 1 3 2 8 Рисунок 5.17 – Грузовая тележка мостового крана, вид слева патент №135635 (опубл. 20.12.2013) 2 4 10 6 10 9 3 1 5 4 10 7 2 3 Рисунок 5.18 – Грузовая тележка мостового крана, вид сверху патент №135635 (опубл. 20.12.2013) 149 Грузовая тележка мостового крана состоит из рамы 1, ведущих колес 2, ведомых колес 3 механизма передвижения грузовой тележки. Для привода ведущих колес 2 служат регулируемые реверсивные гидромоторы 4. На раме 1 грузовой тележки установлена насосная станция 5, гидроаппаратура 6, барабан 7 механизма подъема и опускания груза 8. Для привода механизма подъема и опускания груза 8 служит регулируемый реверсивный гидромотор 9. Гидролинии 10 соединяют насосную станцию гидромоторы 4, 9 между собой [107]. 5, гидроаппаратуру 6, регулируемые Работа грузовой тележки мостового крана происходит следующим образом. Грузовая тележка мостового крана обеспечивает перемещение грузов в двух взаимно перпендикулярных направлениях с помощью ведущих 2, ведомых 3 колес и механизма подъема и опускания груза 8. Привод ведущих колес грузовой тележки производится с помощью регулируемых реверсивных гидромоторов 4, куда рабочая жидкость поступает из насосной станции 5, через гидроаппаратуру 6 по гидролиниям 10 [107]. Привод механизма подъема и опускания груза 8 также производится с помощью регулируемого реверсивного гидромотора 9, куда рабочая жидкость поступает из насосной станции 5, через гидроаппаратуру 6 по гидролиниям 10. Изменение направления движения грузовой тележки или груза осуществляется реверсивными гидромоторами [107]. Предложенное устройство обеспечивает широкий диапазон регулирования скоростей передвижения грузовой тележки и скоростей подъема и опускания груза. Тем самым улучшается удобство управления работой мостового крана и повышается эффективность его работы. 3. Мостовой кран (патент РФ № 129917, опубл. 10.07.2013 г.) (Приложение М) [106]. Технической задачей настоящей полезной модели является повышение жесткости металлоконструкции мостового крана, увеличение его рабочей зоны обслуживания, что приведет к повышению эффективности работы мостового крана. 150 Указанный технический результат достигается тем, что в мостовом кране, включающем ходовые колеса, металлическую конструкцию, грузовую тележку с механизмом подъема груза, металлическая конструкция состоит из трех мостовых балок с рельсами и двух концевых балок с дополнительной грузовой тележкой с механизмом подъема груза, при этом на средней мостовой балке расположено два рельса, а грузовые тележки установлены с возможностью перемещения параллельно друг другу по всей длине мостовых балок. Сущность полезной модели поясняется чертежами, где на рисунке 5.19 изображена фронтальная проекция мостового крана; на рисунке 5.20 – вид сверху мостового крана с грузовыми тележками, расположенными в противоположных местах у концевых балок; на рисунке 5.21 – вид сверху мостового крана с грузовыми тележками, расположенными рядом в одном месте у концевых балок. Мостовой кран состоит из металлоконструкции, включающей две крайние мостовые балки 1 с рельсами, расположенными на верхних поясах мостовой балки, средней мостовой балки 2 с двумя рельсами и концевых балок 3 и 4 с ходовыми колесами 5. Грузовые тележки 6 и 7 с механизмами подъема грузов 8 и 9 перемещаются параллельно друг другу по всей длине мостовых кранов. Мостовой кран имеет кабину управления 10 [106]. Работа мостового крана происходит следующим образом. Мостовой кран обеспечивает перемещение грузов в трех взаимно перпендикулярных направлениях с помощью ходовых колес 5, грузовых тележек 6, 7 и механизмов подъема грузов 8 и 9 [106]. Грузовые тележки 6 и 7 передвигаются по рельсам вдоль мостовых балок 1 и 2 и несут механизмы подъема грузов 8 и 9. Механизмы подъема грузов 8 и 9 обеспечивает подъем и удержание грузов, а также опускание их на любой уровень по высоте пролета. Управление мостовым краном производится из кабины управления 10 машинистом или дистанционно с помощью пульта [106]. Предложенное устройство повышает прочность и статическую жесткость несущей конструкции мостового крана, способной выдержать приложенные нагрузки, возникающие в 151 процессе перемещения механизмами подъема груза по верхнему поясу балки. 6 5 4 10 8 грузовых тележек 7 5 9 Рисунок 5.19 – Мостовой кран, вид спереди патент №129917 (опубл. 10.07.2013) 6 3 1 2 7 1 Рисунок 5.20 – Мостовой кран, вид сверху патент №129917 (опубл. 10.07.2013) 4 3 1 6 2 7 1 Рисунок 5.21 – Мостовой кран, вид сверху патент №129917 (опубл. 10.07.2013) с 152 Основные выводы по главе 1. Экспериментальные исследования, проведенные на электрической тали, подтверждают теоретические принципы, положенные в основу разработанной математической модели механизма горизонтального передвижения грузовой тележки. 2. Сравнительный анализ теоретических и экспериментальных зависимостей, полученных при одинаковых исходных данных, показал, что значения максимальных относительных погрешностей не превышают 10…15%, что является вполне допустимым. 3. Разработаны алгоритм и методика выбора типа двигателя механизма горизонтального передвижения грузовой тележки (крана), а также пользовательский интерфейс, позволяющий рассчитать общее сопротивление передвижения грузовой тележки (крана) и статическую мощность ходового механизма мостового крана на ЭВМ. 4. Предложенные инженерные решения позволяют обеспечить широкий диапазон регулирования скоростей передвижения крана (грузовой тележки); упростить управление процессом разгона; снизить динамические воздействия на металлоконструкцию крана, а также упростить саму конструкцию механизма. 153 ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ 1. Разработанная математическая модель сложной динамической системы мостового крана, содержащая подсистемы: мост крана, грузовая тележка, крюковая обойма с грузом, позволила произвести имитационное моделирование процесса передвижения грузовой тележки на ЭВМ, исследовать статические и динамические характеристики, возникающие при передвижении тележки, такие как перемещения, скорости, ускорения, время разгона и др. Подтверждена адекватность математической модели процесса передвижения грузовой тележки, расхождение результатов экспериментальных и теоретических исследований не превышает 15%. 2. Сформулирован критерий эффективности процесса перемещения грузовой тележки в пространстве конфигураций мостового крана, направленный на оптимизацию продолжительности времени рабочей операции по передвижению грузовой тележки и динамических нагрузок при ограничениях, накладываемых на определенные параметры и характеристики работы крана. 3. Создана система моделирования рабочего процесса мостового крана, которая состоит из математической модели, аппаратных средств, совмещенных с аппаратными средствами ЭВМ, набора алгоритмов и программ. Разработанные программно-имитационный комплекс, алгоритмы, программы и пользовательский интерфейс позволяют выполнять модифицирование, модернизацию конструкции путем изменения различных параметров мостового крана. Получены свидетельства о государственной регистрации программных продуктов и электронных ресурсов. 4. Установлены функциональные зависимости между основными массово- габаритными характеристиками крана и возникающими металлоконструкции напряжениями и перемещениями. в узлах На основе регрессионного анализа статистических данных основных параметров конструктивных устройств механизма передвижения получены функциональные зависимости массы крана, грузовой тележки, электродвигателя, редуктора, а также крутящего момента на валу двигателя, мощности на 154 быстроходном валу редуктора, диаметра вала редуктора и КПД электродвигателя. Данные функциональные зависимости позволяют прогнозировать основные параметры устройств механизма передвижения и оптимизировать их при проектировании новых конструкций мостового крана. 5. Методика определения основных параметров механизма передвижения мостового крана передана для использования в производственные организации г. Омска, используется в учебном процессе ФГБОУ ВПО «СибАДИ» при подготовке специалистов по специальности 23.05.01 (190109.65) «Наземные транспортно-технологические средства», бакалавров по направлению 23.03.02 (190100.62) «Наземные транспортно-технологические комплексы» и магистров по направлению 23.04.02 (190100.68) «Наземные транспортно-технологические комплексы». Предложены перспективные технические решения мостового крана, новизна которых подтверждена патентами на полезные модели РФ. 155 СПИСОК ЛИТЕРАТУРЫ 1. Абрамович И.И. Грузоподъемные краны промышленных предприятий: Справочник / И.И. Абрамович, В.Н. Березин, А.Г. Яуре. – М.: Машиностроение, 1989. – 360 с. 2. Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий / Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский. – М.: Наука, 1976. – 279 с. 3. Александров М.П. Подъемно-транспортные машины: учеб. для вузов / М. П. Александров. - 6-е изд., перераб. – М.: Высшая школа, 1985. – 520 c. 4. Алямовский А.А. SolidWorks/COSMOSWorks 2006-2007. Инженерный анализ методом конечных элементов / А.А. Алямовский. – М.: ДМК Пресс, 2007. – 783 с. 5. Ананин В.Г., Калиниченко В.С. Подбор рациональных параметров металлоконструкции подъемника пантографного типа // Современные проблемы машиностроения. Сборник научных трудов VII Международной научнотехнической конференции под редакцией А.Ю. Арляпова, А.Б. Кима. Национальный исследовательский Томский политехнический университет. Томск, 2013. – С. 233 – 236. 6. Ананин В.Г., Осипов С.П., Попов М.Ю., Федяев Р.В. Математическая модель процесса аварийного торможения лифтов и подъемников с упругой связью // Известия высших учебных заведений. Строительство. 2012. № 7-8 (644). С. 83 – 89. 7. Анферов В.Н., Демиденко О.В., Кузнецов С.М., Серов М.Ю., Васильев С.И. Экономико-математическая модель работы стреловых кранов //Строительные и дорожные машины. 2014. № 4. С. 35 – 40. 8. Анферов В.Н., Кузнецов С.М., Васильев С.И. Имитационная модель оценки организационно-технологической надежности работы стреловых кранов // Известия высших учебных заведений. Строительство. 2013. № 1 (649). С. 70 – 78. 9. Артемов И.И. Применение уравнений Лагранжа второго рода для решения задач динамики: метод. указания / И. И. Артемов, В. Н. Плешаков, А. А. Елисеева. – Краснодар: КубГАУ, 2013. – 30 с. 10. Балашов В.П. Динамические нагрузки металлоконструкций мостовых кранов при раздельном приводе механизма передвижения. – В кн.: Динамика крупных машин. М.: Машиностроение, 1969. – С. 48 – 53. 11. Балашов В.П. Моделирование сил перекоса мостового крана. – Труды ВНИИПТМАШ, вып. 8 (103). М.: ВНИИПТМАШ, 1970. – С. 117 – 128. 12. Балашов В.П. Нагрузки кранов мостового типа при раздельном приводе механизма передвижения. Труды ВНИИПТМАШ, вып. 1 (96). М.: ВНИИПТМАШ, 1970. – С. 96 – 103. 156 13. Балашов В.П., Концевой Е.М., Розеншейн Б.М. Нагружение повторнопеременными нагрузками мостового крана в горизонтальной плоскости. ВНИИПТМАШ. Сб. научн. трудов № I. М.: 1974. – С. 3 – 22. 14. Барановская Л.В. Оптимальное проектирование металлоконструкций тяжелых козловых кранов градиентными методами: дис. ... канд. техн. наук: 05.05.04 / Л.В. Барановская. – Орел: Орлов. гос. техн. ун-т, 2010. – 213 с. 15. Батищев Д.И. Методы оптимального проектирования: учебное пособие для студентов вузов, обучающихся по радиотехническим специальностям / Д.И. Батищев. – Москва: Радио и связь, 1984. – 247 с. 16. Беллман Р. Динамическое программирование. – под. ред. Воробьева Н.Н. – М.: Издательство иностранной литературы, 1960. – 400 с. 17. Беляев Н.М. Сопротивление материалов: [учебное пособие] / Н.М. Беляев. - 15-е изд. перераб. – М.: Наука, 1976. – 608 c. 18. Богуславский П.Е. Металлические конструкции грузоподъемных машин и сооружений. – М.: Машгиз, 1961. – 520 с. 19. Брауде В.И. Надежность подъемно-транспортных машин: учеб. пособие для вузов / В.И. Брауде, Л.Н. Семенов. – Л.: Машиностроение, 1986. – 183 c. 20. Брауде В.И. Системные методы расчета грузоподъемных машин / В.И. Брауде, М.С. Тер-Мхитаров. – Л.: Машиностроение, 1985. – 181 c. 21. Будиков Л.Я. Исследование влияния некоторых факторов на динамические нагрузки металлоконструкций кранов. Дис. канд. техн. наук. Ворошиловград, 1971. – 161 с. 22. Будиков Л.Я. Исследование периода разгона мостового крана. – В кн.: Конструирование и пр-во трансп. машин, вып. II. Харьков: Вища школа, 1979. – С. 116 – 119. 23. Будиков Л.Я. Многопараметрический анализ динамики грузоподъемных кранов мостового типа: Монография. – Луганск: изд-во СНУ им. В. Даля, изд. 2-е, 2003. – 210 с. 24. Вайнсон А.А. Подъемно-транспортные машины: учеб. для вузов / А.А. Вайнсон. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 536 c. 25. Вершинский А.В. Строительная механика и металлические конструкции: учеб. пособие для вузов / А.В. Вершинский, М.М. Гохберг, В.П. Семенов. – М.: Машиностроение, 1984. – 232 c. 26. Волков Д.П. Динамика и прочность одноковшовых экскаваторов. – М.: Машиностроение, 1965. – 464 с. 27. Волков Д.П., Черкасов В.А. Динамика и прочность многоковшовых экскаваторов и отвалообразователей. – М.: Машиностроение, 1969. – 406 с. 28. Галдин Н.С., Ерёмина С.В., Курбацкая О.В. Критерии эффективности основных механизмов мостовых кранов // Вестник СибАДИ: Научный 157 рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 1 (35). – 2014. – С. 7 – 11. 29. Галдин Н.С., Ерёмина С.В., Курбацкая О.В. Определение энергетических характеристик основных механизмов мостовых кранов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 2 (30). – 2013. – С. 12 – 17. 30. Галдин Н.С., Ерёмина С.В., Курбацкая О.В. Программно-имитационный комплекс для моделирования основных механизмов мостового крана на ранних этапах проектирования // Вестник Машиностроения. - № 10/2014. – С. 39 – 42. 31. Галдин Н.С., Курбацкая О.В., Ерёмина С.В. Компьютерное моделирование основных механизмов мостовых кранов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 2 (42). – 2015. – С. 68 – 75. 32. Галдин Н.С., Курбацкая О.В., Ерёмина С.В. Уравнения регрессии основных параметров механизмов мостовых кранов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 3 (37). – 2014. – С. 68 – 72. 33. Галдин Н.С., Курбацкая С.В., Курбацкая О.В. Автоматизированное проектирование. Создание трехмерных моделей механизмов мостового крана // Вестник Воронежского государственного технического университета. – Воронеж: ВГТУ, 2012. – Том 8, № 8. – С. 8 – 10. 34. Галдин Н.С., Курбацкая С.В., Курбацкая О.В. Математическое моделирование силы сопротивления передвижению мостового крана // Вестник Воронежского государственного технического университета. – Воронеж: ВГТУ, 2013. – Т. 9. № 3-1. – С. 116 – 119. 35. Галдин Н.С., Курбацкая С.В., Курбацкая О.В. Особенности проектирования основных механизмов мостовых кранов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: СибАДИ. - № 5 (27). – 2012. – С. 21 – 25. 36. Гилл Ф. Практическая оптимизация: Пер. с англ. / Ф. Гилл, У. Мюррей, М. Райт. – М.: Мир, 1985. – 509 с. 37. Гольдман П.Б. Горизонтальная жесткость моста крана Текст. / П.Б. Гольдман // Вестник машиностроения. 1985. - № 7. - С. 28 – 29. 38. ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. 39. ГОСТ 22584-96 Межгосударственный стандарт. Тали электрические канатные. Общие технические условия от 4 октября 1996 г. 40. ГОСТ 8239-89 Двутавры стальные горячекатанные. Сортамент от 27.09.1989 г. 158 41. Гохберг М.М. Металлические конструкции подъемно-транспортных машин / М.М. Гохберг. – 3-е изд., перераб. и доп. – Л.: Машиностроение, 1976. – 456 c. 42. Гохберг М.М. О динамических воздействиях на металлические конструкции кранов, возникающих при их передвижении. Труды ЛПИ, №3. II.: Изд. Ленингр. политехн. ин-та, 1954. – С. 17 – 41. 43. Гохберг М.М. Тензометрические испытания крановых мостов в динамических условиях и затухание их колебании. Науч. тр. / ЛГИ, 1955. – С. 69 – 85. 44. Грузоподъемные краны: в 2 кн. / пер. М.М. Рунов, пер. В.Н. Федосеев. – М.: [б. и.], 1981 – . Кн. 1 / Г. Пайер, М. Шеффлер, Х. Кильхорн. – 1981. – 216 c. 45. Грузоподъемные краны: в 2 кн. / пер. М.М. Рунов, пер. В.Н. Федосеев. – М.: [б. и.], 1981 – . Кн. 2 / М. Шеффлер, Х. Дресиг, Ф. Курт. – 1981. – 287 c. 46. Грузоподъемные машины: учеб. для вузов / М.П. Александров, Л.Н. Колобов, Н.А. Лобов и др. - 2-е изд., перераб. – М.: Машиностроение, 1986. – 400 c. 47. Ден-Гартог Дж. П. Теория колебаний: Пер. со второго американского изд., М.: ОГИЗ Государственное издательство технико-теоретической литературы, 1942. – 464 с. 48. Дьяконов В.П. Maple 9.5/10 в математике, физике и образовании / В. П. Дьяконов. – М.: СОЛОН-Пресс, 2006. – 720 с. 49. Ерёмина С.В., Курбацкая О.В. Управление скоростью в крановых механизмах // Научные труды молодых ученых, аспирантов и студентов: материалы научно-практической конференции, посвященной Дню российской науки – Омск: СибАДИ, 2013. – С. 100 – 103. 50. Живейнов Н.Н. Строительная механика и металлоконструкции строительных и дорожных машин: учеб. для вузов / Н.Н. Живейнов, Г.Н. Карасев, И.Ю. Цвей. – М.: Машиностроение, 1988. – 279 c. 51. Зеленин А.Н. Машины для земляных работ. Основы теории разрушения грунтов, моделирование процессов, прогнозирование параметров: учеб. пособие для вузов / А.Н. Зеленин, В.И. Баловнев, И.П. Керов. – М.: Машиностроение, 1975. – 424 с. 52. Зенкевич С.Л. Управление роботами. Основы управления манипуляционными роботами: Учеб. для вузов / С.Л.Зенкевич, А.С.Ющенко. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2000. – 400 с. 53. Зуева Е.П. Автоматизация проектирования консольных стационарных кранов: дис. ... канд. техн. наук: 05.13.12 / Е.П. Зуева. – Брянск: Брянский государственный технический университет, 2007. – 242 с. 159 54. Иванченко Ф.К. Конструкция и расчет подъемно-транспортных машин: учеб. для вузов / Ф.К. Иванченко. – 2-е изд., перераб. и доп. – Киев: Выща школа, 1988. – 424 c. 55. Казак С.А. Динамика мостовых кранов: (Расчет нагрузок при переходных режимах) / С.А. Казак. – М.: Машиностроение, 1968. – 332 c. 56. Казак С.А. Динамические нагрузки в кранах мостового типа при переходных режимах. В кн.: Исследования по динамике машин. Свердловск, 1967. – С. 17 – 22. 57. Казак С.А. Особенности разгона механизмов передвижения кранов при гибкой подвеске груза // Вестник машиностроения. 1970. № 11. С. 25 – 28. 58. Карасев Г.Н. Оптимизация по массе параметров изгибаемых балок коробчатого сечения / Г.Н. Карасев // Вестник машиностроения, - 1988. - №11. С. 9 – 10. 59. Киевский В.Г. Экономическая эффективность новой техники в строительстве. – М.: Стройиздат, 1991. – 143 с. 60. Кобзев А.П. Развитие теории оптимального проектирования тяжелых козловых монтажных кранов: дис. … д-ра техн. наук: 05.05.05 / А.П. Кобзев. – Саратов, 1996. – 405 с. 61. Кобзев Р.А. Методы оптимального проектирования козловых кранов высокого класса ответственности: дис. ... д-ра техн. наук: 05.05.04 / Р.А. Кобзев. – Новочеркасск, 2014. – 384 с. 62. Комаров Е.Д. Совершенствование сменного рабочего оборудования одноковшового экскаватора для укладки труб: дис. ... канд. техн. наук: 05.05.04 / Е. Д. Комаров; науч. рук. А. А. Руппель. – Омск: СибАДИ, 2014. – 179 с. 63. Комаров М.С. Динамика грузоподъемных машин. 2-е изд., перераб. и доп. – М. – Киев: Машгиз, Южное отд-ние, 1962. – 267 с. 64. Комаров М.С. Динамика механизмов и машин. – М.: Машиностроение, 1971. – 296 с. 65. Комерзан Е.В. Разработка системы автоматизации проектирования мостового крана с учетом динамических характеристик: дис. ... канд. техн. наук: 05.13.12 / Е.В. Комерзан; науч. рук. А.Л. Ахтулов; СибАДИ, Кафедра УКиС. – Омск: СибАДИ, 2009. – 152 с. 66. Корытов М.С. Автоматизация синтеза оптимальных траекторий перемещения грузов мобильными грузоподъемными кранами в неоднородном организованном трехмерном пространстве: монография / М.С. Корытов; СибАДИ. – Омск: СибАДИ, 2012. – 380 с. 67. Корытов, М.С. Разработка методов измерения массы материала в ковше и запаса устойчивости фронтального погрузчика: дис. ... канд. техн. наук: 05.05.04 / Корытов Михаил Сергеевич. – Омск: СибАДИ, 1999. – 226 с. 160 68. Котькин С.В. Система автоматизации моделирования стреловых грузоподъемных кранов: дис. ... канд. техн. наук: 05.13.12 / С.В. Котькин. – Омск: СибАДИ, 2012. – 147 с. 69. Кудрявцев Е.М. Компас-3D. Моделирование, проектирование и расчет механических систем: ДМК Пресс, 2008. – 400 с. 70. Кудрявцев Е.М. Основы автоматизированного проектирования: учебник / Е.М. Кудрявцев. - 2-е изд., стер. – Москва: Академия, 2013. – 304 с. 71. Кузьмин А.В. Справочник по расчетам механизмов подъемнотранспортных машин: справ. / А.В. Кузьмин, Ф.Л. Марон. - 2-е изд., перераб. и доп. – Минск: Вышэйшая школа, 1983. – 350 c. 72. Кулешов В.С. Динамика систем управления манипуляторами/ В.С. Кулешов, Н.А. Лакота. – М.: Энергия, 1971. – 304 с. 73. Курбацкая О.В. Алгоритм определения эффективной мощности механизма передвижения мостового крана // Природные и интеллектуальные ресурсы Омского региона (Омскресурс-3-2013): материалы III Межвуз. науч. конф. студ. и аспир. (Омск, 11–12 дек. 2013 г.) / ОмГТУ. – Омск: Изд-во ОмГТУ, 2013. – С. 188 – 190. 74. Курбацкая О.В. Моделирование механической подсистемы мостового крана в среде COSMOSMotion // Вестник Сибирского отделения академии военных наук. – № 24 – 2014. – С. 139 – 143. 75. Курбацкая О.В., Ерёмина С.В. Анализ напряженно-деформированного состояния металлоконструкции мостового крана на основе метода конечных элементов // Природные и интеллектуальные ресурсы Омского региона (Омскресурс-3-2013): материалы III Межвуз. науч. конф. студ. и аспир. (Омск, 11– 12 дек. 2013 г.) / ОмГТУ. – Омск: Изд-во ОмГТУ, 2013. – С. 191 – 193. 76. Курбацкая О.В., Ерёмина С.В. Сборник материалов конференции «Теоретические знания в практические дела» // Функциональные зависимости массово-габаритных характеристик мостового крана. Омск. 2014. Т. 2. С. 229 – 232. 77. Курбацкая О.В., Ерёмина С.В. Фундаментальные и прикладные науки – основа современной инновационной системы [Электронный ресурс]: материалы международной научно-практической конференции // Выявление зависимостей контактных напряжений и возможных перемещений, возникающих в узлах металлоконструкции мостового крана. – Электрон. дан. – Омск: СибАДИ, 2015. – Режим доступа: http://bek.sibadi.org/fulltext/ESD1.pdf, С. 353 – 357. 78. Курбацкая О.В., Курбацкая С.В. Моделирование сопротивления передвижению мостового крана // Теоретические знания – в практические дела: Сборник научных статей XIII Международной научно-инновационной конференции аспирантов, студентов и молодых исследователей с элементами 161 научной школы «Теоретические знания – в практические дела». В двух частях. Ч. 2. – Омск: Филиал ФГБОУ ВПО «МГУТУ имени К.Г. Разумовского» в г. Омске, 2012. – С. 363 – 366. 79. Курбацкая О.В., Курбацкая С.В. Трехмерное моделирование узлов и деталей мостовых кранов // Развитие дорожно-транспортного комплекса и строительной инфраструктуры на основе рационального природопользования: матер. VII Всерос. науч.-практ. конф. (с межд. участием) – Омск: СибАДИ, 2012. Кн. 2 – С. 49 – 53. 80. Курбацкая О.В., Курбацкая С.В. Трехмерные модели основных механизмов мостовых кранов // Труды НГАСУ. – Новосибирск: НГАСУ (Сибстрин), 2012. – Т. 15, № 1 (53). – С. 142 – 148. 81. Курбацкая С.В., Курбацкая О.В. Краткий обзор мостовых кранов / Научные труды молодых ученых, аспирантов и студентов: материалы Всероссийской научно-практической конференции, посвященной Дню российской науки (с международным участием). Межвузовский сборник. Вып. 9. – Омск: СибАДИ, 2012. – С. 127 – 130. 82. Лабораторные работы по дисциплине «Грузоподъемные машины»: Методические указания / Сост. Ю.В. Ремизович, С.В. Еремина, изд. 2-е. стер. – Омск: СибАДИ, 2013. – 37 с. 83. Лагерев A.B. Нагруженность подъемно-транспортной техники / A.B. Лагерев. Брянск: БГТУ, 2010. – С. 125 – 143. 84. Лагерев А.В. Автоматизированная система проектирования консольных стационарных кранов / А.В. Лагерев, Е.П. Зуева // Вестник БГТУ – №3. – С.18 – 22. 85. Лагерев А.В. Автоматизация проектных расчётов стационарных консольных кранов / А.В. Лагерев, Е.П. Зуева // Тезисы докладов 56-й научной конференция профессорско-преподавательского состава / Под ред. О.А. Горленко и И.В. Говорова. – Брянск: БГТУ. 2002. – С. 264 – 266. 86. Лагерев И.А. Оценка динамической нагруженности и оптимизация трехзвенных гидравлических кранов-манипуляторов транспортнотехнологических машин для сварки трубопроводов: дис. ... канд. техн. наук: 05.05.04 / И.А. Лагерев; науч. рук. А.А. Реутов; Брянск, 2011. – 197 с. 87. Лазарев Ю. Моделирование процессов и систем в MATLAB. Учебный курс. – СПб.: Питер; Киев: Издательская группа BHV, 2005. – 512 с. 88. Лазута И.В. Система автоматизации проектирования устройства управления рабочим органом бульдозерного агрегата: дис. ... канд. техн. наук: 05.13.12 / Лазута Иван Васильевич. – Омск , 2010. – 149 с. 162 89. Липатов А.С. Методы повышения безопасности грузоподъемных кранов при ненормируемых условиях эксплуатации: дис. ... д-ра техн. наук: 05.05.04 / А.С. Липатов. – Новочеркасск, 2005. – 259 с. 90. Лобов H.A. Расчет динамических нагрузок мостового крана при его передвижении // Вестник машиностроения. 1976. № I. С. 44 – 48. 91. Лобов H.A. Экспериментальное определение динамических нагрузок мостовых кранов при пуске и торможении // Изв. вузов. Машиностроение. 1976. № 12. С.104 – 108. 92. Лобов Н.А. Динамика грузоподъемных кранов. М.: Машиностроение, 1987. – 160 с. 93. Лобов Н.А. Динамика передвижения кранов по рельсовому пути: учебное пособие / Н.А. Лобов. – М.: МГТУ им. Н. Э. Баумана, 2003. – 232 с. 94. Лобов Н.А. Динамические нагрузки металлоконструкции мостового крана с гибким подвесом груза при пуске и торможении // Изв. вузов. Машиностроение. 1978. № 8. С. 105 – 111. 95. Масандилов Л.Б. Электропривод подъемных кранов. – М.: Изд-во МЭИ, 1998. – 100 с. 96. Москвичева Л.Ф. Несущая способность элементов металлоконструкций мостовых кранов при статическом и циклическом нагружениях: дис. ... канд. техн. наук: 01.02.06 / Л.Ф. Москвичева. – Красноярск: Красноярский государственный технический университет, 2002. – 152 с. 97. Невзоров Л.А. Устройство и эксплуатация грузоподъемных кранов: Учеб. для нач. проф. образования / Л.А. Невзоров, Ю.И. Гудков, М.Д. Полосин. – 2-е изд., стер. – М.: Издательский центр «Академия»; Образовательно-издательский центр «Академия», 2002. – 448 с. 98. Неженцев А.Б. Исследование горизонтальных инерционных нагрузок при передвижении мостовых кранов и разработка устройства для динамического торможения механизма передвижения: дис. … канд. техн. наук: 05.05.05 / А.Б. Неженцев. – Ворошиловград: Ворошиловградский машиностроительный институт, 1983. – 276 с. 99. Носко А.Л. Исследование охлаждения тормозных устройств подъемнотранспортных машин / А.Л. Носко, А.П. Носко // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение: Научно-теоретический и прикладной журнал широкого профиля. – 2005. – №3. – С. 88 – 99. 100. Носко А.Л., Быстров Е.О. Тормозные устройства подъемнотранспортных машин: метод. указания к выполнению лаб. работ по курсу «Конструкции наземных транспортно-технологических средств» / Носко А.Л., Быстров Е.О.; МГТУ им. Н.Э. Баумана. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. – 13 с. 163 101. Один И.М. Инженерные задачи расчета крановых металлоконструкций / И.М. Один. – М.: Машиностроение, 1972. – 120 c. 102. Основы расчета и конструирования подъемно-транспортных машин: пер. с нем. / М. Шеффлер, Г. Пайер, Ф. Курт, И.И. Абрамович; Под ред. И.И. Абрамовича. – М.: Машиностроение, 1980. – 255 c. 103. Особенности автоматизированного проектирования металлических конструкций мостовых кранов / А.С. Липатов, М.Е. Павлов, К.Ю. Попов и др. // Краны, механизмы и металлоконструкции. Сб. науч. тр. М.: ВНИИПТМАШ, 1985. С. 105 – 109. 104. ОСТ 24.090.72 83. Нормы расчета стальных конструкций мостовых и козловых кранов. – М., 1983. – 92 с. 105. ОСТ 24.090.85-88. Электроприводы кранов грузоподъемных. Нормы расчета. 106. Пат. 129917 РФ, МПК B66C 17/00. Мостовой кран / Галдин Н.С., Ерёмина С.В., Курбацкая О.В.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская государственная автомобильнодорожная академия (СибАДИ)». – № 2013100874/11; заявл. 09.01.2013; опубл. 10.07.2013. 107. Пат. 135635 РФ, МПК B66C 17/00. Грузовая тележка мостового крана / Галдин Н.С., Ерёмина С.В., Курбацкая О.В.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская государственная автомобильнодорожная академия (СибАДИ)». – № 2013105331/11; заявл. 07.02.2013; опубл. 20.12.2013. 108. Пат. 2184073 РФ, МПК B66C17/00. Мостовой кран с уравновешивающимися нагрузками на опоры / Ямлеев У.А., Кудряшова Р.А., Фокеев Д.Н.; заявитель и патентообладатель Ульяновский государственный технический университет. – № 2000114927/28; заявл. 09.06.2000; опубл. 27.06.2002. 109. Пат. 2279397 РФ, МПК B66C 17/00. Мостовой кран / Гарцман С.Д., Жуков А.А., Карпухин И.И., Филатов А.А.; заявитель и патентообладатель Закрытое акционерное общество «ПРОЧНОСТЬ». – № 2004135231/11; заявл. 02.12.2004; опубл. 10.07.06. 110. Пат. 2539715 РФ, МПК F16H48/06, F16H48/22, F16H48/34. Пусковой механизм / Хадеев Р.Г.; заявитель и патентообладатель: Хадеев Р.Г. – № 2012130908/11; заявл. 20.07.2012; опубл. 27.01.2015. 111. Пеньков В.Б. Механика манипуляционных систем: Учебное пособие / Тульский политехнический институт. Тула, 1990. – 100 с. 164 112. Писаренко Г.С. Справочник по сопротивлению материалов / Г.С. Писаренко, А.П. Яковлев, В.В. Матвеев. – 3-е изд., перераб. и доп. – Киев: Дельта, 2008. – 816 с. 113. Подъемно-транспортные машины. Атлас конструкций: учеб. пособие для втузов / М.П. Александров [и др.]; ред.: М.П. Александров, Д.Н. Решетов. - 2е изд., перераб. и доп. – М.: Машиностроение, 1987. – 122 c. 114. Понтрягин Л.С., Болтнянский В.Г., Гамкрелидзе Р.В., Мищенко Е.Ф. Математическая теория оптимальных процессов. – М.: Физматгиз, 1961. – 392 с. 115. Правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00, утвержденные постановлением Госгортехнадзора России от 31.12.99 № 98. 116. Расчёты экономической эффективности новой техники: Справочник/ Под общ. ред. К.М. Великанова. – Л.: Машиностроение, 1990. – 448с. 117. Реброва И.А. Планирование эксперимента: учебное пособие. – Омск: СибАДИ, 2010 – 106 с. 118. Ремизович Ю.В. Редуктор с изменяемым передаточным числом для крановых механизмов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 3 (37). – 2014. – С. 22 – 26. 119. Ремизович Ю.В. Транспортно-технологические машины: Методические указания / Сост. Ю.В. Ремизович, О.В. Курбацкая, изд. 2-е. перераб. и доп. – Омск: СибАДИ, 2014. – 164 с. 120. Ремизович Ю.В. Управление тормозами крановых механизмов // Вестник СибАДИ: Научный рецензируемый журнал. – Омск: ФГБОУ ВПО «СибАДИ». - № 5 (39). – 2014. – С. 29 – 33. 121. Ремизович Ю.В., Ерёмина С.В., Курбацкая О.В. Управление скоростью перемещения крана (тележки) в крановом механизме передвижения // Ориентированные фундаментальные и прикладные исследования – основа модернизации и инновационного развития архитектурно-строительного и дорожно-транспортного комплексов России: матер. Межд. 66-й науч.-практ. конф. – Омск: СибАДИ, 2012. Кн. 1 – С. 395 – 398. 122. РТМ 24.090.32-77 Краны грузоподъемные. Стальные конструкции. Методы расчета. М.: ВНИИПТмаш, 1977. – 76 с. 123. Сапьянов В.Ю. Выбор оптимальных схем металлоконструкций тяжелых козловых кранов: дис. … канд. техн. наук: 05.05.04 / В.Ю. Сапьянов. – Саратов: Орлов. гос. техн. ун-т, 2008 – 175 с. 124. Свидетельство о регистрации электронного ресурса № 18147. Алгоритм расчета сопротивления передвижению мостового крана / Галдин Н.С., Курбацкая О.В., Курбацкая С.В. Организация-разработчик: ФГБОУ ВПО Сибирская 165 государственная автомобильно-дорожная академия (СибАДИ). Дата регистрации 24 апреля 2012 г. 125. Свидетельство о регистрации электронного ресурса № 19017. Алгоритм расчета эффективной мощности механизмов передвижения и подъема груза мостового крана / Галдин Н.С., Ерёмина С.В., Курбацкая О.В. Организацияразработчик: ФГБОУ ВПО Сибирская государственная автомобильно-дорожная академия (СибАДИ). Дата регистрации 19 марта 2013 г. 126. Свидетельство о регистрации электронного ресурса № 20362. Алгоритм расчета массово-габаритных характеристик мостового крана / Галдин Н.С., Ерёмина С.В., Курбацкая С.В. Организация-разработчик: ФГБОУ ВПО «СибАДИ». Дата регистрации 12 сентября 2014 г. 127. Смехов А.А. Оптимальное управление подъемно-транспортными машинами / А.А. Смехов, Н.И. Ерофеев. – М.: Машиностроение, 1975. – 239 c. 128. Соколов С.А. Металлические конструкции подъемно-транспортных машин: Учебное пособие. – СПб.: Политехника, 2005. – 423 с. 129. Справочник по кранам: В 2 т. Т. 1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций / В.И. Брауде, М.М. Гохберг, И.Е. Звягин и др.; Под общ. ред. М.М. Гохберга. – М.: Машиностроение, 1988. – 536 c. 130. Справочник по кранам: В 2 т. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов / М.П. Александров, М.М. Гохберг, А.А. Ковин и др.; Под общ. ред. М.М. Гохберга. – М.: Машиностроение, 1988. – 559 с. 131. СТО 24.09-5821-01-93 «Краны грузоподъёмные промышленного назначения. Нормы и методы расчёта элементов стальных конструкций». 132. Сухарев Э.А. Методы моделирования и оптимизации механических систем машин и оборудования: Учебное пособие. - Ровно: НУВХП, 2008. – 194 с. 133. Сухарев Э.А. Основы динамики подъемно-транспортных и дорожностроительных машин: Учебное пособие. - Ровно: НУВХП, 2012. – 191 с. 134. Теория и методы инженерного эксперимента: Курс лекций / Н.Г. Бойко, Т.А. Устименко. – Донецк, ДонНТУ, 2009 г. – 158 с. 135. Флюгель Франк. Методика построения обобщенных математических моделей грузоподъемных кранов с грузом на пространственном канатном подвесе: дис. ... канд. техн. наук: 05.05.04 / Ф. Флюгель. – Санкт-Петербург, 2002. – 184 с. 136. Халафян А.А. STATISTICA 6. Статистический анализ данных / А.А. Халафян. – 3-е изд. – М.: «Бином-Пресс», 2007. – 512 с. 137. Хог Э. Прикладное оптимальное проектирование: Механические системы и конструкции: Пер. с англ. / Э. Хог. – М.: Мир, 1983. – 478 с. 166 138. Чернова Н.М. Развитие теории оптимального проектирования механизмов грузоподъемных кранов пролетного типа: дис. … докт. техн. наук: 05.05.04 / Н.М. Чернова; науч. рук. А.П. Кобзев; Новочеркасский политехнический институт. - Новочеркасск, 2009. – 509 с. 139. Шимановский А.О. Применение метода конечных элементов в решении задач прикладной механики: учеб.-метод. пособие для студентов технических специальностей / А.О. Шимановский, А.В. Путято; М-во образования Респ. Беларусь, Белорус. гос. ун-т трансп. – Гомель : БелГУТ, 2008. – 61 с. 140. Щербаков В.С. Математическая модель строительного манипулятора на базе одноковшового экскаватора с гидроприводом / В.С. Щербаков, Д.Б. Комаров, А.А. Руппель, СибАДИ. – Омск, 1987. – 36 с. 141. Щербаков В.С. Научные основы повышения точности работ, выполняемых землеройно-транспортными машинами: дис. … д-ра техн. наук: 05.05.04 / В.С. Щербаков. – Омск: СибАДИ, 2000. – 416 с. 142. Щербаков В.С. Система автоматизированного моделирования стрелового грузоподъемного крана: монография / В.С. Щербаков, С.А. Зырянова, М.С. Корытов; СибАДИ. – Омск: СибАДИ, 2009. – 104 с. 143. Экономика и организация производства в дипломных проектах: Учеб. пособие для машиностроительных вузов /Под общ. ред. К.М. Великанова. – Л.: Машиностроение, 1986. – 285 с. 144. Электропривод и автоматизация управления строительными башенными кранами / И.И. Петров, А.П. Богословский, Е.М. Певзнер, А.Г. Яуре. – М.: Машиностроение, 1979. – 215 c. 145. Электротали [Электронный ресурс] URL:http://www.telferkran.ru/ (дата обращения: 04.06.2014). 146. Эльсгольц Л.Э. Дифференциальные уравнения и вариационное исчисление. – М.: Наука, 1969. – 424 с. 147. Lutteroth Ascan. Dynamische krafte an kranen beim Heben und Senken der Last, – «Hebezeuge und Fordermittel», №8 und 9, 1962. 148. Remizovich Y.V. Control of load’s speed of ascent in crane operation // Russian Engineering Research. 2012. Т. 32. № 7-8. С. 529 – 531. 149. Sedlmayer F. Beschleunigungskrafte von Fahr – und Drehwerksant – rieben – ihre dynamische Wirkung auf die Tragkonstruktion der Krane. Teil 1, 2 // Fördern und Heben. 1965. Heft 5–6. S. 16 – 21. 150. Sedlmayer F. Schutz für Zangenkrane bei Aufprall-Unfällen // Fördern und Heben. 1970. Heft 5. S. 217 – 253. 151. Solidworks. Компьютерное моделирование в инженерной практике / А.А. Алямовский, А.А. Собачкин, Е.В. Одинцов, А.И. Харитонович, Н.Б. Пономарев. – СПб.: БХВ-Петербург, 2006. – 799 с. 167 ПРИЛОЖЕНИЯ 168 Приложение А (справочное) 169 Приложение Б (справочное) 170 Приложение В (справочное) 171 Приложение Г (справочное) 172 Приложение Д (справочное) 173 Приложение Е (справочное) 174 Приложение Ж (справочное) 175 Приложение З (справочное) 176 Приложение И (справочное) 177 Приложение К (справочное) 178 Приложение Л (справочное) 179 Приложение М (справочное) 180 Приложение Н (справочное) 181 Приложение О (справочное) Технико-экономическое обоснование проектирования мостовых кранов На всех стадиях проектирования новой техники, мостовых кранов в частности, проводится технико-экономическое обоснование новой техники, то есть анализ её научно-технического и технико-экономического уровня, новизны и патентоспособности разработки, эффективного применения. определения эффективности и областей Оценка научно-технического уровня новой техники осуществляется путем сравнения ее показателей и характеристик с аналогичными достижениями в мировой и отечественной практике. Для этой цели весьма важен выбор образцованалогов данного изделия, в сравнении с которыми осуществляется оценка научно-технического уровня. Они должны отражать новейшие достижения в конкретной области техники, прогрессивные тенденции ее развития [59, 116, 143]. Существует несколько методик определения затрат на проектирование новой техники [59, 116, 143]. Укрупнено затраты на проектирование новой техники (мостового крана) можно рассчитать по формуле: n m Z пр T1 T2 i 1 j 1 N ij Tij , (1) где T1 затраты на разработку технического задания; T2 затраты на разработку технического предложения; Tij нормированная трудоёмкость j-го вида работ при разработке проектно-конструкторской документации, приходящейся на i-ое наименование деталей (узлов), входящих в проектируемое устройство (кран); N ij количество листов чертежей (текстовой документации, схем) определенного формата i-ой детали при j-ом виде работ; j 1...m виды проектно- конструкторских, расчетных работ при разработке документации на новую технику; i 1...n количество деталей; средняя стоимость трудоёмкости проектно-конструкторских, расчетных работ. Трудозатраты на разработку технического задания, технического предложения, мостового эскизного, крана 182 зависят технического от проектируемого мостового крана. проектов, конструктивной рабочей сложности документации и новизны Цель технико-экономических обоснований при проектировании новой техники (мостового крана) – выбор наиболее эффективного варианта новой конструкции. На стадии конструирования новой техники определяется ряд экономических показателей, в первую очередь таких, как себестоимость и цена новой (модернизируемой) машины. В процессе разработки новой конструкции осуществляется оптимизация основных технико-экономических показателей, в том числе надежности, долговечности, производительности машины, габаритов и массы новой техники, удельных расходов энергоресурсов и т.п. Именно они служат в дальнейшем базой эффективности новой техники. для расчета экономического эффекта и Сравниваемые варианты новой и базисной техники (мостового крана) должны быть приведены в сопоставимый вид по области применения новой техники; объему производства работ, производимых с применением новой техники; качественным параметрам мостового крана, включая мощность, длину пролета крана, высоту подъема груза и т. п.; уровню применяемых цен. В качестве основного метода оценки лучшего варианта из ряда проектных решений экономическая наука предлагает оценку по минимуму приведенных затрат. Величину приведенных затрат Zi по i-му варианту определяют по формуле [51, 129]: Zi Сi Еэ ki , где Сi себестоимость изготовления крана по i-му варианту, руб.; нормативный вложений, коэффициент Eэ 0,15 для сравнительной эффективности строительно-дорожных вложения по i-му варианту, руб. машин; (2) Еэ капитальных ki капитальные 183 Эффективный вариант конструкции мостового крана определяется по минимальному уровню приведенных затрат, т.е. из выражения: (Сi Eэki )min (Сi Eэki )1,2,...,n , (3) где (Сi Eэki )min минимальный уровень приведенных затрат, оценивающих данное техническое решение. Разность приведенных затрат для базисной (БТ) и i-го варианта новой техники (НТ) характеризует величину годового экономического эффекта и определяется выражением [59]: Э Z БТ Z НТ , (4) i где Э годовой экономический эффект на одну машину новой техники, руб.; Z БТ годовые приведенные затраты БТ, руб.; Z НТ годовые приведенные i затраты i-го варианта НТ, руб. Или, с учетом годовой эксплуатационной производительности годовой экономический эффект определяется по формуле [59]: Э П Г ( Z удБТ Z удНТ ) , (5) где П Г годовая эксплуатационная производительность мостового крана; Z удБТ , Z удНТ удельные приведенные затраты для БТ и НТ. При формировании показателя эффективности необходимо учитывать, что этот показатель должен обеспечивать выявление влияния на эффективность машины всего многообразия определяющих факторов, проектных параметров и условий эксплуатации, а также получение обоснованных рекомендаций для выбора оптимальных проектных параметров машины, совокупность которых определяет ее технико-экономическую эффективность. Наиболее общим и полным критерием эффективности для данного класса машин является критерий удельных приведенных затрат Zуд [59]. Целевая функция в этом случае имеет вид: Z уд Z / П Г min , (6) 184 где Z годовые приведенные затраты, руб.; П Г годовая эксплуатационная производительность мостового крана. Годовая эксплуатационная определяется по формуле [1]: производительность мостового крана П Г П ТФ , (7) где П – суточная производительность мостового крана, т/сутки; ТФ – годовая фактическая загрузка мостового крана, сут. Суточная формуле [1]: (т/сут) производительность мостовых кранов определяется по П Qср nц m / 1000 , (8) где Qср средняя масса транспортируемого груза, кг; nц число подъемов, необходимых для выполнения транспортных операций, в смену; m число рабочих смен. Число подъемов, необходимых для выполнения транспортных операций, в смену определяется следующим образом [1]: nц 3600 n K c K п K р K т.п , tр (9) где n число рабочих часов в смену; t р продолжительность рабочего процесса крана, с; К с коэффициент неравномерности использования крана во времени в течение смены, организационным обычно К с 0,5...0,8 ; причинам; при К п коэффициент отсутствии простоев дополнительных по данных допускается принимать К п 0,9 ; К р коэффициент ремонта (учитываются все виды простоев крана при техническом обслуживании и ремонте); при отсутствии местных нормативов и других данных допускается принимать К р 0,95 ; К т.п коэффициент технологических простоев (учитываются неизбежные при принятой технологии простои, например, на переналадку технологического оборудования, К т.п 0,9...0,8 . подачу транспортных средств и др.), можно принять 185 При определении производительности за месяц или год следует учитывать коэффициент неравномерности использования крана в различное время года. Для определения часовой (пиковой) производительности можно принимать К с К п К р К т.п 0,85...0,90 [1]. Продолжительность рабочего процесса крана t р определяют, исходя из фактических затрат времени на перемещение груза и возвращение грузозахватного органа к месту загрузки. При отсутствии дополнительных требований [1]: tр S 2 k ск h h1 S k со к т t ро , Vп Vк Vт (10) где Sк путь передвижения крана, м; Sm путь передвижения тележки, м; h высота подъема и опускания груза в начале цикла, м; h1 высота подъема и опускания груза в конце цикла, м; Vп скорость подъема груза, м/с; Vк и Vт соответственно средние скорости передвижения крана и тележки, м/с; kcо коэффициент перемещение крана совмещения и тележки операций, при учитывающий рабочем и холостом совместное пробегах; kcк коэффициент, учитывающий снижение скорости при подъеме и опускании груза в начале и конце цикла; t ро время ручных операций, с; значение t ро определяют с учетом технологических особенностей перегрузочного процесса. После подстановки выражений (9) и (10) в формулу (8), получим выражение для определения суточной производительности мостового крана: П 3,6Qср nmK c K п K р K т.п S 2 k ск h h1 S k со к т t ро Vп Vк Vт . (11) Как видно из формул (8) – (11), основными факторами, влияющими на производительность мостового крана, являются средняя масса транспортируемого груза, протяженность путей передвижения крана и тележки, высота подъема груза, а также скорости передвижения крана (тележки) и подъема груза. 186 Регулирование рабочих скоростей механизмов передвижения и подъема грузов позволяет влиять на производительность мостового крана при прочих равных условиях. Результаты расчета времени рабочего процесса мостового крана представлены на рисунке 1. Расчеты проводились для высоты подъема груза 7,5 м, путь перемещения крана составлял 15 м, а перемещение тележки было равно 10 м. Из графика видно, что наибольшее влияние на время цикла оказывает скорость подъема груза: с увеличением скорости подъема груза значение времени рабочего процесса уменьшается. Графические зависимости суточной производительности мостового крана от скорости подъема груза и скорости перемещения крана показаны на рисунках 2, 3, при этом скорость перемещения тележки принималась постоянной и составляла 0,15 м/с. Зависимость суточной производительности мостового крана от скорости перемещения крана и скорости перемещения тележки показана на рисунке 4 (скорость подъема груза принималась постоянной и составляла 0,1 м/с). Расчеты проводились при тех же условиях: высота подъема и опускания груза равнялась 7,5 м, перемещение крана принималось равным 15 м, а перемещение тележки составляло 10 м. Как видно из графиков, представленных на рисунках 2, 3, суточная производительность мостовых кранов, существенным образом, зависит от скоростей передвижения крана и подъема груза. При этом наибольшее влияние на суточную производительность крана оказывает скорость подъема груза. При изменении скорости подъема груза от 0,05 м/с до 0,35 м/с суточная производительность крана изменяется в несколько раз (при одной и той же скорости перемещения крана). Из рисунка 4 видно, что скорости перемещения тележки и крана практически одинаково влияют на суточную производительность крана: с увеличение этих скоростей производительность мостового крана повышается. 187 tр,с Vк , м / с Vп , м / с Рисунок 1 – Зависимость времени рабочего процесса мостового крана tр от скорости подъема груза Vп и скорости перемещения крана Vк П , т / сутки Vп , м / с Vк , м / с Рисунок 2 – Зависимость суточной производительности мостового крана П от скорости перемещения крана Vк и скорости подъема груза Vп (Qср = 500 кг) 188 П , т / сутки Vк , м / с Vп , м / с Рисунок 3 – Зависимость суточной производительности мостового крана П от скорости подъема груза Vп и скорости перемещения крана Vк (Qср = 1000 кг) П , т / сутки Vк , м / с Vт , м / с Рисунок 4 – Зависимость суточной производительности мостового крана П от скорости перемещения тележки Vm и скорости перемещения крана Vк (Qср = 1000 кг) 189 П , т / сутки Vк , м / с Рисунок 5 – Зависимость суточной производительности мостового крана П от скорости перемещения крана Vк (Qср = 1000 кг, Vп = 0,1 м/с) П , т / сутки Vк , м / с Рисунок 6 – Зависимость суточной производительности мостового крана П от скорости перемещения крана Vк (Qср = 1000 кг, Vп = 0,15 м/с) Таблица 1 – Суточная производительность мостового крана П (т/сут) Скорость передвижения крана Vк , м/с 0,10 0,25 0,50 Производительность мостового крана П (т/сут) при Vп =0,10 м/с при Vп =0,15 м/с при Vп =0,20 м/с 53,80 65,45 70,55 65,28 83,26 91,68 73,07 96,38 107,84 190 Из таблицы 1 видно, что при изменении скорости передвижения крана с 0,1 до 0,5 м/с, суточная производительность мостового крана увеличивается от 31,1% до 47,6% (при различных скоростях подъема груза). Таким образом, повышение производительности, эффективности работы мостовых кранов во многом определяется условиями применения и назначения мостового крана, выбором оптимальных конструктивных, энергетических и рабочих параметров мостовых кранов. Основными факторами, влияющими на производительность мостового крана, являются масса груза, протяженность путей передвижения крана и тележки, высота подъема груза, а также скорости передвижения крана (тележки) и подъема груза.