КУРСОВОЙ ПРОЕКТ на тему: «Разработка технологического процесса механической обработки детали «седло»

реклама

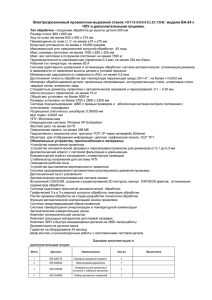

КУРСОВОЙ ПРОЕКТ на тему: «Разработка технологического процесса механической обработки детали «седло»» по дисциплине «Технология машиностроения» Выполнил: Студент ________________ «_________________» Группа _______________ Принял: Преподаватель _______________ «________________» Пермь 2014 Аннотация Работа состоит из 3 глав, изложенных на 40 страницах печатного текста, и содержит 10 рисунка и 1 таблицу. При написании было использовано 7 источников. Ключевые слова: разработка технологического процесса, деталь, седло, анализ технологичности, припуск, расчет режимов резания, нормы времени. Объектом исследования является технология изготовления детали типа «Седло». Цель работы – Разработка технологического процесса изготовления детали типа «Седло». В результате исследования был проведен анализ технологичности конструкции детали, спроектирован технологический процесс ее изготовления, рассчитаны режимы резания, а также разработано специальное приспособление для сверлильной операций. 2 ОГЛАВЛЕНИЕ Аннотация ...................................................................................................................................... 2 Введение ................................................................................................................................ 4 1. Общий раздел ........................................................................................................................ 5 1.1. Анализ объекта производства, в который входит деталь ........................................... 5 1.2. Анализ технологичности детали ................................................................................... 8 1.3. Определение типа производства ................................................................................. 12 1.4. Выбор вида и способа получения заготовки ............................................................. 14 2. Технологический раздел......................................................................................................... 18 2.1. Разработка маршрута изготовления детали ................................................................... 18 2.2. Выбор технологических баз ............................................................................................ 19 2.3. Выбор оборудования ........................................................................................................ 21 2.4. Последовательность технологических переходов ........................................................ 23 2.5. Выбор режущего и контрольно-измерительного инструмента ................................... 26 2.6. Расчет припусков и технологических размеров ............................................................ 28 2.7. Расчет режима резания .................................................................................................... 31 2.8. Расчет технологических норм времени .......................................................................... 37 3. Конструкторский раздел ........................................................................................................ 39 3.1 Конструирование приспособления .................................................................................. 39 3.1.1 Назначение приспособления ..................................................................................... 39 3.1.2 Расчет усилия зажима заготовки .............................................................................. 39 3.1.3 Выбор основных параметров зажимного механизма ............................................. 41 3.1.4 Расчет приспособлений на точность ........................................................................ 41 3.1.5 Принцип работы приспособления ............................................................................ 43 3.2 Проектирование контрольного приспособления ....................................................... 44 3.2.1 Назначение приспособления ..................................................................................... 44 3.2.2 Расчет калибра-пробки ............................................................................................. 44 Заключение .................................................................................................................................. 46 Список литературы ..................................................................................................................... 47 3 Введение Эффективность выпускаемой производства, продукции во его многом технический зависит от прогресс, развития качество производства оборудования, машин, станков и аппаратов, от всемирного внедрения методов технико-экономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок. Современному машиностроению присущи постоянное усложнение конструкции и увеличение номенклатуры выпускаемых изделий, частая смена объектов производства, сокращение сроков освоения новой продукции. Уровень машиностроения предопределяет качество и количество изделий, выпускаемых промышленностью, обеспечивающими функционирование нормальной экономики. Целью данной работы является разработка технологического процесса изготовления детали типа «Седло». В процессе разработки технологии изготовления седла были решены следующие задачи: – технологический контроль чертежа и анализ технологичности конструкции; – разработка технологического маршрута; – расчет межоперационных размеров; – уточнение оборудования и инструмента; – назначение режимов резания; – расчет норм времени; – конструирование приспособления. 4 1. Общий раздел 1.1. Анализ объекта производства, в который входит деталь Седло входит в состав клапанного механизма двигателя внутреннего сгорания (ДВС). Двигатель внутреннего сгорания служит для преобразования химической и тепловой энергии в механическую работу. Данный процесс преобразования энергии происходит при сгорании топлива и продемонстрирован на рисунке 1. Само название ДВС обосновано тем, что топливно-воздушная смесь, сгорание которой является источником выработки тепловой энергии, происходит внутри цилиндров двигателя, а не в дополнительных внешних элементах конструкции. Стоит отметить, что данный процесс сгорания происходит под давлением. Рисунок 1 – Процесс преобразования энергии, где 1 – цилиндр двигателя, 2 – поршень; 3 – шатун; 4 – кривошип коленчатого вала; 5 – опорная шейка коленчатого вала; 6 – топливно-воздушная смесь; 7 – впускной клапан; 8 – выпускной клапан; 9 – свеча Двигатель внутреннего сгорания – сложное устройство, в составе которого функционирует множество элементов. Такие элементы принято разделять на 5 следующие основные группы: мотор, тракты впуска и выпуска, система охлаждения и дополнительное оборудование [5]. Мотор включает в себя клапанный механизм и блок цилиндров, обеспечивающие преобразование и передачу энергии на маховик двигателя. К данным элементам предъявляются высокие требования, так как они работают в режиме больших нагрузок и во многом определяют надежность двигателя. Вследствие своей высокой значимости эти элементы являются дорогостоящими и значительно влияют на стоимость самого двигателя. [6] Для правильной работы двигателя необходимо своевременное открытие и закрытие впускных и выпускных клапанов. Промежутки времени между соответствующими конечными положениями клапанов называются фазами газораспределения. Именно управление фазами газораспределения является основной функцией газораспределительного механизма (ГРМ), основными конструктивными элементами которого являются кулачковый распределительный вал, клапанный механизм и цепной или ременной привод, соединяющий коленчатый вал и распределительный вал (рисунок 2). Рисунок 2 – Основные конструктивные элементы ГРМ Клапанный устройством механизм ГРМ, является который непосредственно осуществляет исполнительным своевременную подачу топливовоздушной смеси в цилиндры двигателя и дальнейший выпуск 6 отработавших газов. Ключевыми элементами системы являются клапаны, которые также обеспечивают герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования. Основные элементы клапанного механизма представлены на рисунке 3. На рисунке 3 приведен типовой вариант построения клапанного механизма в составе головки блока цилиндров (ГБЦ), на котором видны следующие основные компоненты, одним из которых является седло клапана – паз, с которым клапан соприкасается во время закрытия. Седло клапана должно обеспечивать герметичное прилегание клапана к ГБЦ для предотвращения утечек из камеры сгорания блока цилиндров. Рисунок 3 – Основные элементы клапанного механизма Таким образом, всё вышеизложенное позволяет сделать вывод: седло является ответственной деталью клапанного механизма двигателя внутреннего сгорания и работает в условиях высоких температур и давлений. Чертеж седла представлен на рисунке 4. 7 Рисунок 4 – Чертеж седла 1.2. Анализ технологичности детали К седлу предъявляются следующие технические требования: Точность размеров Точность габаритных размеров детали соответствует 14 квалитету. Самую высокую точность, соответствующую 8 квалитету, имеет наружный диаметр седла, по которому оно устанавливается в корпус двигателя внутреннего сгорания. Самая низкая точность соответствует 14 квалитету. Общие допуски по ГОСТ 30893.12002 – m (что соответствует предельным отклонениям отверстий по Н14, валов по h14, остальных – ± IT14 2 ). Точность расположения поверхностей Допуски радиального и торцевого биения относительно оси центровых отверстий; Качество поверхностей 8 Минимальная шероховатость – Ra 1,6 мкм, максимальная шероховатость составляет Ra 6,3 мкм. Твердость поверхностей Г, Д, Е, Ж, З – 57…64 HRCэ. Соблюден принцип технологической увязки размеров, оговоренных допусками, с параметрами шероховатости, отсутствует необходимость дополнительных технологических операций для получения высокой точности и шероховатости обработанных поверхностей. Материалом детали служит низколегированная жаропрочная сталь 12Х1МФ. В данном сплаве присутствуют хром, ванадий и молибден. Среди основных преимуществ данной марки стали можно отметить: устойчивость к коррозии, термостойкость и высокий уровень сопротивления ударам и истиранию. Данный сплав применяется в промышленности для изготовления деталей, работающих при температуре 540-580 °С. Таким образом, основной материал детали полностью соответствует условиям эксплуатации седла. Технологичной называется такая конструкция изделия, которая обеспечивает заданные эксплуатационные качества продукции и позволяет при данной серийности изготавливать ее с наименьшими затратами труда, материалов и энергии. Также конструкция должна обеспечивать удобную эксплуатацию, ремонтопригодность и техническое обслуживание. Выделяют два вида оценки технологичности детали: качественная и количественная. Качественная оценка включает к себе отработку ее конструкции с целью максимальной унификации элементов (диаметральных размеров, резьб, фасок, канавок, шлицевых соединений и прочее); правильный выбор и простановку размеров, оптимальных допусков и шероховатости повер10хностей; соблюдение всех требований, которые предъявляются к заготовкам; соблюдение всех требований, которые предъявляются к технологичности элементов при механической обработке (доступность обработки, возможность входа и выхода инструмента, наличие надежных поверхностей для крепления детали при механической обработке) и прочее. 9 Количественная оценка определяется коэффициентом технологичности по формуле: 𝐾тех = 𝐾уэ +𝐾точ +𝐾ш 3 , (1.1) где Куэ – коэффициент унифицированных элементов; Кточ – коэффициент точности; Кш – коэффициент шероховатости. Коэффициент Ктех должен быть в интервале от 0,6 до 1,0. В соответствии с чертежом выполняем количественную оценку технологичности: Таблица 1 Параметры моего рабочего чертежа № п/п Размер Квалитет Шероховатость Унификация Диаметральные: 1 Ø 117,5(-0,087) h9 3,2/5 + 2 Ø 110(±0,45) js14 6,3/4 + 3 Ø77,5 H14 6,3/4 + 4 Ø 95(+0,87) H14 6,3/4 + 5 Ø 104,8(−0,120 ) −0,207 d9 1,6/6 + 6 Ø 111(−0,120 ) −0,174 d8 3,2/5 + 7 Ø 28(-0,52) h14 6,3/4 + 8 Ø 17(±0,5) JS14 6,3/4 + (+0,74) Линейные 9 10 11 12 13 10(±0,18) 54(±0,37) 1,5(±0,125) 17(±0,215) 6(±0,15) ± ± ± ± ± 𝐼𝑇14 6,3/4 + 1,6/6 + 6,3/4 + 6,3/4 + 6,3/4 + 2 𝐼𝑇14 2 𝐼𝑇14 2 𝐼𝑇14 2 𝐼𝑇14 2 Коэффициент унификации определяется по формуле: 𝐾уэ = 𝑄уэ 𝑄общ , (1.2) где Qуэ – количество унифицированных элементов; Qобщ – общее количество элементов. 10 Т.к. рассматриваемое изделие является деталью, то данный коэффициент не учитываем. Коэффициент точности определяется по формуле: 𝐾точ = 1 − 1 𝐴ср , (1.3) где Аср – средний квалитет точности. 𝐴ср = 14∙𝑛+12∙𝑛+...+6∙𝑛 ∑𝑛 , (1.4) где n – количество размеров, имеющих соответствующий квалитет; ∑ 𝑛 – количество всех размеров. 𝐴ср = 14∙10+9∙2+8∙1 13 𝐾точ = 1 − 1 12,77 = 12,77; = 0,922. Коэффициент шероховатости определяется по формуле : 𝐾ш = 1 − 1 Бср , (1.5) где Бср – средний квалитет шероховатости. Бср = 𝐾4 ∙𝑛+𝐾5 ∙𝑛+...+𝐾8 ∙𝑛 ∑𝑛 , (1.6) где К4…8 – класс шероховатости; n – количество размеров, имеющих соответствующий класс шероховатости; ∑ 𝑛 – количество всех размеров. Бср = 𝐾4 ∙9+𝐾5 ∙2+𝐾6 ∙2 13 𝐾ш = 1 − 1 4,46 = 4,46; = 0,776. Коэффициент технологичности по формуле (1.1): 𝐾тех = 𝐾точ +𝐾ш 2 = 0,922+0,776 2 = 0,85, Деталь является технологичной, т.к. 0,6 < 0,85 < 1,0. Выполняем качественную оценку: 1. Деталь имеет геометрическую форму средней сложности, относится к классу “втулка”. 11 2. Деталь имеет нежесткую конструкцию. 3. Деталь средней точности. 4. Унифицированные элементы фаски, которые выполненные с учетом возможности обработки. 5. Деталь можно обрабатывать обычным инструментом. 6. Все поверхности детали доступные для обработки. На основании вышеизложенных вычислений, можно сделать вывод, что деталь отвечает коэффициентам качественной и количественной оценки технологичности конструкции, и для своего класса деталь есть типичная. С технологической точки зрения, Сталь 12Х1МФ плохо поддается обработки резанием, что обусловлено высокой вязкостью материала. Данный факт вызывает необходимость применения смазывающе-охлаждающей жидкости (СОЖ), режущего инструмента и режимов резания. Таким образом, анализ технологичности показал, что в целом деталь технологична. Конструкция детали позволяет осуществлять технологический процесс с применением высокопроизводительного оборудования (а именно станков с ЧПУ) и современного высокопроизводительного режущего инструмента. 1.3. Определение типа производства Проектирование новых технологических процессов должно осуществляться с учётом типа организации производства. В зависимости от широты номенклатуры, регулярности, стабильности и объёма выпуска продукции различают три типа производства: единичное, серийное и массовое (ГОСТ 14.004–83). Одной из основных характеристик типа производства является коэффициент закрепления операций (коэффициент серийности) – отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца к числу рабочих мест. 12 Часто на одном предприятии можно встретить сочетание различных типов производств. Поэтому тип производства предприятия в целом определяется по признаку преимущественного характера технологических процессов. Согласно массе детали (≈2,5 кг) и годовому выпуску данный тип производства соответствует среднесерийному производству. В рамках данной работы, соответственно, рассматривается проектирование технологического процесса в условиях серийного (а именно среднесерийного) производства. Серийное производство – производство, характеризуемое ограниченной номенклатурой изготавливаемых или ремонтируемых изделий периодически повторяющимися партиями, и сравнительно большим объёмом выпуска. В зависимости от числа изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство (ГОСТ 3.1121–84). Значение коэффициента закрепления операций для среднесерийного производства принимается равным от 10 до 20 включительно. Серийное производство является основным типом машиностроительного производства. Примерно 80 % всей продукции машиностроения изготавливается на заводах серийного типа производства. В серийном производстве машины изготавливаются сериями, а детали обрабатываются партиями. В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций. Отдельные операции закреплены за определённым рабочим местом. Поэтому производство этого типа требует переналадки технологического оборудования при переходе на изготовление деталей другой партии. При этом применяются станки различных видов: универсальные, специализированные, специальные, автоматизированные, агрегатные и т.п. Широко используются станки с числовым программным управлением, в том числе многоцелевые станки в сочетании с роботами, гибкие производственные системы с управлением от ЭВМ. В серийном производстве средняя квалификация рабочих ниже, чем в единичном производстве. Серийное производство экономически 13 эффективнее, чем единичное, так как более полно используется оборудование, выше производительность труда, ниже себестоимость изготовления продукции. 1.4. Выбор вида и способа получения заготовки Способ получения заготовки выбирается в зависимости от материала детали, технических требований на ее изготовление, условий работы детали в узле и типа производства. Материал детали – низколегированная жаропрочная сталь 12Х1МФ – обладает низкими литейными свойствами. Седло – нагруженная и ответственная деталь, а дефекты литья могут привести к ненадежности работы противовеса. Поэтому для получения заготовки целесообразно применять обработку давлением. Деталь имеет сложную конфигурацию тела вращения с концентрическими фасонными отверстиями и в условиях среднесерийного производства целесообразно применять точные заготовки, по форме приближенные к форме готовой детали. Для изготовления детали рассмотрим два способа получения заготовок: сортовой прокат и штамповка. Преимущество штамповки заключается в том, что можно получить заготовку, максимально приближенную по форме к детали. Рассчитываем коэффициент использования материала для обоих видов заготовок по формуле: 𝐾им = 𝑚дет 𝑚заг , (1.7) где mдет = 2,5 кг – масса готовой детали; mзаг – масса заготовки, кг. Массу заготовки определим по формуле: 𝑚заг = 𝑉𝜌, (1.8) где V – объем заготовки, м3; ρ = 7800 кг/м3 – плотность материала сталь 12Х1МФ. 14 Рисунок 5 – Чертеж заготовки из проката Принимаем размеры заготовки из проката D = 130 мм, L = 64 мм. Объем заготовки определим по формуле прокат 𝑉заг = 𝜋𝑅2 𝐿, (1.9) где R – радиус заготовки, м: L – длина заготовки, м. прокат 𝑉заг = 3,14 ∙ 0,0652 ∙ 0,064 = 0,000849 м3. штамп Объем заготовки из штамповки составляет 𝑉заг = 0,00066 м3. Масса заготовки из проката по формуле (1.8) прокат 𝑚заг = 0,000849∙7800 = 6,58 кг. Масса заготовки из штамповки по формуле (1.8) штамп 𝑚заг = 0,00066∙7800 = 5,15 кг. Коэффициент использования материала для заготовки из проката по формуле (1.7): прокат 𝐾им = 2,5 6,58 = 0,38. 15 Коэффициент использования материала для заготовки из штамповки по формуле (1.7): штамп 𝐾им = В 2,5 5,15 = 0,49. качестве метода получения поковки выбрана штамповка на горизонтально-ковочных машинах (ГКМ). Штамповку на ГКМ выполняют в штампах с двумя плоскостями разъема: одна – перпендикулярна оси заготовки между матрицей и пуансоном, вторая – вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется. Данный метод позволяет значительно приблизить форму заготовки к форме готовой детали, что ведет к значительному уменьшению припуска, снимаемого на последующих операциях механической обработки. С учетом требований ГОСТ 7505-89 назначены припуски и допуски на заготовку, в результате чего разработан чертеж заготовки седла, представленный на рисунке 6. 16 Рисунок 6 – Чертеж заготовки седла 17 2. Технологический раздел 2.1. Разработка маршрута изготовления детали Технологический процесс изготовления детали «Седло» включает в себя заготовительную операцию (штамповку на горизонтально-ковочной машине); получистовую токарную обработку на станке с ЧПУ; фрезерную обработку на станке с ЧПУ; операцию химико-термической обработки (цементацию и закалку ТВЧ); чистовую токарную обработку на станке с ЧПУ (тонкое точение поверхностей Г, Д, Е, Ж, З с соблюдением требований к шероховатости поверхностей), а также операции промежуточного и окончательного технического контроля. Таким образом, маршрут технологического процесса изготовления детали «Седло» представляет собой последовательность операций: 005 Заготовительная (штамповка) 010 Токарная с ЧПУ (черновая обработка с торца диаметра 117,5h9(-0,087). 015 Токарная с ЧПУ (черновая обработка с торца диаметра 111d8(-0,120;0,174). 020 Меднение 025 Химико-термическая обработка (цементация) 030 Термическая(закалка) 035 Термическая(отпуск) 040 Удаление покрытий 045 Токарная с ЧПУ 050 Фрезерная с ЧПУ 055 Слесарная 060 Токарная с ЧПУ (чистовая обработка с торца диаметра 117,5h9(-0,087). 065 Токарная с ЧПУ (чистовая черновая обработка с торца диаметра 111d8(0,120;-0,174). 070 Слесарная 075 Контрольная 18 2.2. Выбор технологических баз В качестве технологических баз на операциях механической обработки (токарная с ЧПУ и фрезерная с ЧПУ) используются наружные цилиндрические поверхности и торцы детали. Установка заготовки на станках возможна в стандартных трехкулачковых патронах, то есть применение специальных станочных приспособлений не требуется. Таблица 2 – Схемы базирования № операции, наименование Схема базирования 010 Токарная с ЧПУ 015 Токарная с ЧПУ Продолжение таблицы 2 19 Схема установки 045 Токарная с ЧПУ 050 Фрезерная с ЧПУ 060 Токарная с ЧПУ 065 Токарная с ЧПУ 20 2.3. Выбор оборудования Для токарных операций выбираем станок ТС1625Ф3 с ЧПУ (рис. 8). Основные характеристики станка приведены в таблице 3. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле. Класс точности Н по ГОСТ 8—82. Рисунок 8 – Токарный станок ТС1625Ф3 Таблица 3 – Характеристики станка ТС1625Ф3 Наименование параметра Обозначение системы ЧПУ Наибольший диаметр обрабатываемого изделия типа диск над станиной, мм Наибольший диаметр обрабатываемого изделия над суппортом, мм Наибольший диаметр устанавливаемого изделия над станиной, мм Диаметр отверстия в шпинделе, мм Наибольшая длина изделия, устанавливаемого в центрах (РМЦ), мм Наибольшая длина обрабатываемого изделия при числе позиций инструментальной головки (6, 8, 12), мм Наибольший вес заготовки, кг Точность позиционирования по осям X/Z, мм Повторяемость позиционирования осей X/Z, мм Ширина направляющих, мм Значение Siemens 828D 520 280 580 77 1000, 1500 900, 750, 850 500 ±0,005 ±0,003 440 Для фрезерных операций выбираем станок 6Р13РФ3 с ЧПУ (рис. 9). Основные характеристики станка приведены в таблице 4. Станок предназначен для 21 обработки сложно-профильных заготовок (кулачков, пресс-форм, штампов и др.) из стали, чугуна, легких и твердых сплавов, а также цветных металлов в условиях единичного и мелкосерийного производства. Обработка может выполняться концевыми и торцовыми фрезами, сверлами, зенкерами и развертками, которые устанавливают в шпинделе шестипозиционной револьверной головки (наибольшие диаметры инструментов: фрезы концевой 40 мм, торцевой 125 мм, сверла 30 мм). Класс точности станка Н. На станке 6Р13РФ3 можно выполнять различные виды обработки (фрезерование, сверление, зенкерование, развертывание) за одну установку детали. Таблица 4 – Характеристики станка 6Р13РФ3 Наименование параметра Значение Размеры рабочей поверхности стола (длина х ширина), мм 400х1600 Максимальная нагрузка на стол (по центру), кг 300 Число Т-образных пазов 3 Наибольшее продольное перемещение стола (Х), мм 1000 Наибольшее поперечное перемещение стола (У), мм 400 Наибольшее вертикальное установочное перемещение стола, мм 380 Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм 500 Наименьшее расстояние от задней кромки стола до направляющих станины 100 (вылет), мм Расстояние от торца шпинделя до рабочей поверхности стола, мм 70…450 Пределы рабочих передач, мм/мин 20…1200 Скорость быстрого перемещения стола и ползуна, мм/мин 2400 Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм 70…450 Подача за один импульс, мм 0,01 Точность позиционирования по осям X/Z, мм ±0,005 Повторяемость позиционирования осей X/Z, мм ±0,003 Ширина направляющих, мм 440 22 Рисунок 9 – Станок 6Р13РФ3 2.4. Последовательность технологических переходов Маршрут обработки детали Седло» представлен в таблице 5. Таблица 5 ‒ Технологический маршрут обработки детали «Седло» Наименование операции, содержание переходов 005 Заготовительная Оборудование, приспособление, Операционный эскиз инструмент Горизонтально-ковочная 1. Штамповать машина ГКМ-2000; пуансон заготовку. 1141-2168 ГОСТ 16621-80; 2. Проверить пуансон 1141-2385 ГОСТ отсутствие видимых 16621-80; дефектов пуансон 3611 ГОСТ 16621-80 23 1141- Продолжение таблицы 5 010 Токарная с ЧПУ 1. Установить заготовку, закрепить. 2. Подрезать торец в размер 58. +3,3 3. Точить ∅120 ( ) −1,7 на длину 12,5. 4. Расточить выборку +1,3 ∅80 ( ) на −2,7 глубину +0,9 16,75 ( ). −0,5 5. Снять заготовку. Токарный станок ТС1625Ф3 с ЧПУ; резец проходной 2103-1107 ГОСТ 18879-73; резец расточной 2141-0201 ГОСТ 18883-73 015 Токарная с ЧПУ 1. Установить заготовку, закрепить. 2. Подрезать торец в размер 54. 3. Точить −0,120 ∅111 ( ) на −0,174 длину 44. 4. Точить ∠7°, выдерживая ø104,8d9 5. Снять заготовку. Токарный станок ТС1625Ф3 с ЧПУ; резец проходной 2103-1107 ГОСТ 18879-73; резец проходной 2120-0064 ГОСТ 18881-73 020 Меднение 1. На поверхности Г, Д, Е, Ж, З, подвергающиеся цементированию, нанести пасту на основе жидкого стекла. 2. Провести меднение (в соляном растворе при плотности тока 0,2 - 0,3 А/дм2). 3. Удалить жидкое стекло с поверхностей Г, Д, Е, Ж, З Гальваническая ванна ГОСТ 23738-85; раствор электролита по ГОСТ 9.30584 24 Продолжение таблицы 5 025 Химико-термическая Печь цементации; твердый обработка (цементация) карбюризатор ГОСТ 24071. Цементация 83 поверхностей Г, Д, Е, Ж, З 030 Термическая (закалка) Печь; закалочный бак 035 Термическая (отпуск) Печь 040 Удаление покрытий Гальваническая (размеднение). Температура ГОСТ 23738-85; 20-25°С, плотность тока 7- сульфида 14 А/дм2 045 Токарная с ЧПУ 1. Установить заготовку, закрепить. 2. Подрезать торец в +0,4 размер 54 ( ). +0,37 3. Расточить выборку ø77,5 с подрезкой торца на глубину 17. 4. Расточить ∠35°, выдерживая ø110h(±0,45) 5. Расточить прорезку ∠15°, R1. 6. Расточить отверстие ø17Н(±0,5). 7. Зенкеровать фаску 3х45°. 8. Снять заготовку ванна раствор Токарный станок ТС1625Ф3 с ЧПУ; резец подрезной 2112-0013 ГОСТ 18880-73; резец расточной 2141-0201 ГОСТ 18883-73; сверло спиральное 2301-3612 ГОСТ 10903-77; зенкер конический 2353-0138 ГОСТ 14953-80. 050 Фрезерная с ЧПУ Фрезерный станок 6Р13РФ3 1. Установить с ЧПУ; фреза 2214-0356 заготовку ГОСТ 26595-85 2. Фрезеровать пазы, выдерживая размеры 1, 2, 3, 4, 5, 6 3. Снять заготовку 055 Слесарная 1. Удалить кромки Шабер ГОСТ 26810-86 острые 25 Продолжение таблицы 5 060 Токарная с ЧПУ Токарный станок ТС1625Ф3 1. Установить с ЧПУ; резец чистовой заготовку. 2120-0065 ГОСТ 18881-73 2. истовая обработка с торца диаметра 117,5h9. Полировать ∠35°, обеспечивая шероховатость Ra 1,6. 3. Снять заготовку 065 Токарная с ЧПУ 1. Установить заготовку, закрепить 2. Подрезать торец в размер 54(±0,37) 3. Точить на оправке с одной установки ø117,5 h9 конус, выдерживая ø104,8 d9 4. Зенкеровать фаску 1х45° 5. Снять заготовку Токарный станок ТС1625Ф3 с ЧПУ; резец чистовой 2120-0065 ГОСТ 18881-73; зенкер конический 23530138 ГОСТ 14953-80. 070 Слесарная 1. Зачистить кромки Шабер ГОСТ 26810-86 острые 075 Контрольная 1. Контроль размеров 2. Контроль допускаемого биения Штангенциркуль ШЦ 1 всех 0,05-150 ГОСТ 166-89; калибр-скоба ГОСТ 1836093; Центр измерения радиального биения и прямолинейности 4723-300 2.5. Выбор режущего и контрольно-измерительного инструмента При изготовлении данной детали был применен следующий режущий инструмент (табл.6). 26 Таблица 6 – Режущий инструмент Наименование Резец Эскиз Материал Техническая режущей характеристик части а ВК6 20х20; φ = 10°; 18879-73 проходной L = 125 мм; n = 2103-1107 8 мм; R = 0,4 резец ВК6 ГОСТ 12х12; φ = 10°; 18883-73 расточной L = 100 мм; l = 2141-0201 20 мм; d = 6 мм; m = 2,5 мм резец Р6М5 16х16; L = 110 18881-73 проходной мм; l = 16 мм; 2120-0064 Р = 16 мм резец Р6М5 20х16; φ = 10°; 18880-73 подрезной L = 120 мм; n = 2112-0013 8 мм; R = 0,4 сверло Р6М5 d = 16,75 мм; L 10903-77 спиральное = 223 мм; l = 2301-3612 125 мм зенкер Р6М5 D = 50,0 мм; d0 14953-80 конический = 16,0 мм; L = 2353-0138 153 мм; l = 38 мм фреза 2252- Р6М5 d = 21,0 мм; d1 10673-78 = 10 мм; d2 = 0055 12 мм; L = 74 мм; l = 9 мм 27 Продолжение таблицы 6 резец Р6М5 20х20; L = 125 18881-73 чистовой мм; l = 20 мм; 2120-0065 Р = 20 мм 2.6. Расчет припусков и технологических размеров Рассмотрим участок отверстия Ø17 мм и шероховатостью Ra=6,3. Конечную точность участка обеспечивает шлифование. Шлифованию должно предшествовать чистовое точение. Чистовому точению должно предшествовать черновое точение. Таким образом определяемое количество переходов: 3. Двусторонний минимальный припуск на обработку нужных поверхностей определяется по формуле: 2𝑧𝑖 𝑚𝑖𝑛 = 2 [(𝑅𝑧 + ℎ)𝑖−1 + √∆2∑ 𝑖−1 + ∆2 𝜀уст 𝑖 ], (2.1) где 𝑅𝑧𝑖−1 – высота неровностей профиля, полученная на предшествующем (i1)-м технологическом переходе, мкм; ℎ𝑖−1 – глубина дефектного слоя, полученная на предшествующем (i-1)-м технологическом переходе, мкм; ∆∑ 𝑖−1 – суммарное отклонение формы и расположения, полученное на предшествующем (i-1)-м технологическом переходе, мкм; 𝜀уст 𝑖 - погрешность установки на выполняемом i-м технологическом переходе, мкм. Суммарное отклонение формы и расположения определяется по формуле: 2 ∆∑ 𝑖−1 = √∆2∑ 𝑘𝑖−1 + ∆𝑦𝑖−1 , где (2.2) ∆∑ 𝑘𝑖−1 – суммарное отклонение оси детали от прямолинейности (кривизны), мкм; 28 ∆𝑦𝑖−1 – погрешность центрования заготовки, мкм. Суммарное отклонение оси детали от прямолинейности определяется по формуле: ∆∑ 𝑘𝑖−1 = ∆𝑘𝑖−1 𝐿, (2.3) где ∆𝑘𝑖−1 – отклонение оси детали от прямолинейности (удельная кривизна), мкм; L – длина заготовки, мм. Погрешность центрования заготовки определяется по формуле: ∆𝑦𝑖−1 = 0,25𝑇𝑑𝑖−1 , (2.4) где 𝑇𝑑𝑖−1 – допуск на диаметральный размер базы, используемый при центровании, мкм. Величина параметров качества поверхности проката, обычной точности прокатки: 𝑅𝑧𝑖−1 = 160 мкм, h0 = 250 мкм; ∆𝑘0 = 0,5 мкм/мм; Суммарное отклонение оси детали от прямолинейности по формуле (2.3) ∆∑ 𝑘𝑖−1 = 0,5∙240 = 0,120 мм. Погрешность центрования заготовки по формуле (2.4) ∆𝑦𝑖−1 = 0,25∙620 = 0,155 мм. Суммарное отклонение формы и расположения по формуле (2.2) ∆∑ 𝑖−1 = √1202 + 1552 = 0,196 мм. Остаточное отклонение расположения заготовки (кривизны) определяется по формуле: ∆ост = 𝑘𝑦 ∆∑ 𝑖−1 , (2.5) где kу – коэффициент уточнения. Для чернового точения kу = 0,06, для чистового – kу = 0,04, для шлифования – kу = 0,02. ∆ост1 = 0,06∙196 = 0,01176 мм; ∆ост2 = 0,04∙11,76 = 0,0004704 мм. 29 Погрешность установки заготовки в шпинделе шестипозиционной револьверной головки на черновой и чистовой токарных операциях 𝜀уст1 = 0,06∙155 = 0,0093 мм; 𝜀уст2 = 0,04∙9,3 = 0,000372 мм; 𝜀уст3 = 0. Расчёт величины минимального припуска по формуле (2.1) - на черновое точение 2𝑧𝑖 𝑚𝑖𝑛 = 2 [(160 + 250) + √1962 + 9,32 ] = 1,212 мм; - на чистовое точение 2𝑧𝑖 𝑚𝑖𝑛 = 2 [(63 + 60) + √11,762 + 0,3722 ] = 0,27 мм; - под шлифование 2𝑧𝑖 𝑚𝑖𝑛 = 2[8 + 1] = 0,018 мм. Расчеты припусков сведены в таблицу 8. Таблица 8 – Параметры качества обработки поверхностей Параметры качества поверхности, мкм Операция Переход Квалитет IT Допуск Td, мкм 010 015 Rz h 2 18 350 125 120 3 16 200 125 120 4 16 200 125 120 2 14 400 63 60 3 8 120 16 8 4 8 80 16 8 30 Продолжение таблицы 8 2 14 240 63 60 3 8 62 63 60 4 9 62 63 60 5 12 62 63 60 6 14 500 63 60 7 14 500 63 60 050 2 14 460 63 60 060 2 8 80 16 8 2 14 320 63 60 3 9 62 32 12 4 14 500 63 60 045 065 2.7. Расчет режима резания Станок – вертикально-сверлильный с ЧПУ мод.6Р13РФ3. Токарная с ЧПУ 045 шестой переход – рассверлить отверстие до Ø17. 1. Согласно исходным данным выбираем режущий инструмент: сверло центровочное ГОСТ 14952-75, материал режущей части – Р6М5, Ø15 мм, 2φ = 120о. 2.Определяем глубину резания t в мм: 𝑡= 𝑡= 𝐷−𝑑 2 , 17−12 2 (2.6) = 2,5 мм. 3. Выбираем подачу So = 0,45 мм/об. Так как станок имеет бесступенчатое регулирование величины подачи, то величину подачи корректировать не будем. 4. Определяем скорость резания, которая допускается режущими свойствами инструмента в м/мин 𝑉= 𝐶𝑣 𝐷𝑞 𝑦 𝑇 𝑚 𝑡 𝑥 𝑆0 𝐾𝑣 , (2.7) где Kv – общий поправочный коэффициент на скорость резания, который учитывает фактические условия резания; 31 T = 45 мин – стойкость инструмента; Cv = 16,2 – коэффициент, характеризующий материал заготовки и сверла; q = 0,40; m = 0,20; x = 0,20; у = 0,50 – показатели степени. Общий поправочный коэффициент на скорость резания: 𝐾𝑣 = 𝐾𝑚𝑣 ∙ 𝐾𝑢𝑣 ∙ 𝐾𝑙𝑣 ∙ 𝐾𝑛𝑣 , (2.8) где 𝐾𝑚𝑣 – коэффициент на обрабатываемый материал; 𝐾𝑢𝑣 = 1,0 – коэффициент на инструментальный материал; 𝐾𝑙𝑣 = 1,0 – коэффициент, учитывающий глубину сверления; 𝐾𝑛𝑣 = 1,0 – коэффициент при рассверливании штампованных отверстий. 750 𝑛𝑣 𝐾𝑚𝑣 = 𝐾𝑟 ( 𝜎в ) , (2.9) где 𝐾𝑟 = 0,85 – коэффициент, характеризующий группу стали по обрабатываемости; 𝑛𝑣 = 0,9 – показатель степени; 𝜎в = 430 – предел прочности стали. 750 0,9 𝐾𝑚𝑣 = 0,85 ∙ ( 430 ) = 1,4. 𝐾𝑣 = 1,4 ∙ 1,0 ∙ 1,0 ∙ 1,0 = 1,4. 𝑉= 5. 16,2∙170,4 450,2 ∙3,60,2 ∙0,450,5 Определяем ∙ 1,4 = 35 м/мин. частоту обращения инструмента соответственно найденной скорости резание 𝑛= 𝑛= 1000𝑉 𝜋𝐷 ; 1000∙35 3,14∙17 (2.10) = 656 мин-1. 6. Корректируем частоту обращения шпинделя по паспортным данным станку и устанавливаем соответствующей действительности частоту обращения шпинделя - nст 1500 мин-1. 7. Определяем соответствующей действительности скорость резания 𝑉д = 𝜋𝐷𝑛ст 1000 ; (2.11) 32 𝑉д = 3,14∙17∙1500 1000 = 80 м/мин. 8. Определяем осевую силу резания Pо по формуле: 𝑦 𝑃𝑜 = 10𝐶𝑝 𝐷𝑞 𝑡 𝑥 𝑆0 𝐾𝑝 , (2.12) где Cp = 67 – постоянная условий обработки; q = 0; x = 1,2; y = 0,65 – показатели степени; Kp = Кмр – поправочный коэффициент, учитывающий фактические условия обработки. 𝑛𝑦 𝜎 𝐾мр = ( в ) , (2.13) 750 где ny = 0,75 – показатель степени. 430 0,75 𝐾мр = ( 750 ) = 0,66. 𝑃𝑜 = 10 ∙ 67 ∙ 170 ∙ 3,61,2 ∙ 0,450,65 ∙ 0,66 = 824 Н. 9. Определяем величину крутящего момента 𝑦 𝑀кр = 10𝐶м 𝐷𝑞 𝑡 𝑥 𝑆0 𝐾𝑝 , (2.14) где См = 0,09 – постоянная режима резания; q = 1; x = 0,9; y = 0,8 – показатели степени. 𝑀кр = 10 ∙ 0,09 ∙ 171 ∙ 3,60,9 ∙ 0,450,8 ∙ 0,66 = 6,9 Нм. 10. 𝑁= 𝑁= Определяем мощность, которая расходуется на резание 𝑀кр 𝑛вт 9750 , 6,9∙1500 9750 (2.15) = 1,1 кВт. 11. Выбранный режим резания проверяем по мощности станка. 𝑁рез < 𝑁шп , (2.16) где 𝑁шп – мощность на шпинделе станка. 𝑁шп = 𝑁дв 𝜂, (2.17) где 𝑁дв = 2,2 кВт – мощность электродвигателя станка; η = 0,8 – КПД станка. 𝑁шп = 2,2 ∙ 0,8 = 1,76 кВт. Обработка возможна т.к. 33 𝑁рез = 1,1 кВт < 𝑁шп = 1,76 кВт. Токарная с ЧПУ 045 седьмой переход – зенковать фаску 3х45о. 1. Согласно исходным данным выбираем режущий инструмент - зенковка специальная, материал режущей части – Р6М5, Ø31, мм, 2φ=90о. 2. Определяем глубину резания t в мм по формуле (2.6) 𝑡= 31−17 2 = 7 мм. 3. Выбираем подачу So = 1 мм/об. Так как станок имеет бесступенчатое регулирование величины подачи, то величину подачи корректировать не будем. 4. Определяем скорость резания, которая допускается режущими свойствами инструмента в м/мин по формуле (2.7) со следующими значениями: T = 50 мин – стойкость инструмента; Cv = 16,3 – коэффициент, характеризующий материал заготовки и сверла; q = 0,30; m = 0,30; x = 0,20; у = 0,50 – показатели степени. Общий поправочный коэффициент на скорость резания по формуле (2.8): 𝐾𝑣 = 1,4 ∙ 1,0 ∙ 1,0 ∙ 1,0 = 1,4. 𝑉= 16,3∙310,3 500,3 ∙70,2 ∙10,5 ∙ 1,4 = 13,4 м/мин. 5. Определяем частоту обращения инструмента соответственно найденной скорости резание по формуле (2.10) 𝑛= 1000∙13,4 3,14∙31 = 138 мин-1. 6. Корректируем частоту обращения шпинделя по паспортным данным станку и устанавливаем соответствующей действительности частоту обращения шпинделя - nст 250 мин-1. 7. Определяем соответствующей действительности скорость резания по формуле (2.11) 𝑉д = 3,14∙31∙250 1000 = 24,3 м/мин. 8. Определяем осевую силу резания Pо по формуле (2.12) 34 𝑃𝑜 = 10 ∙ 67 ∙ 310 ∙ 71,2 ∙ 10,65 ∙ 0,66 = 458 Н. 9. Определяем величину крутящего момента по формуле (2.14) 𝑀кр = 10 ∙ 0,09 ∙ 311 ∙ 70,9 ∙ 10,8 ∙ 0,66 = 8,6 Нм. 10. Определяем мощность, которая расходуется на резание по формуле (2.15) 𝑁= 8,6∙1500 9750 = 1,32 кВт. 11. Выбранный режим резания проверяем по мощности станка по формуле (2.16). Обработка возможна т.к. 𝑁рез = 1,32 кВт < 𝑁шп = 1,76 кВт. Токарная с ЧПУ 065 четвертый переход – зенковать фаску 1х45о. 1. Согласно исходным данным выбираем режущий инструмент - зенковка специальная, материал режущей части – Р6М5, Ø31, мм, 2φ=90о. 2. Определяем глубину резания t в мм по формуле (2.6) 𝑡= 31−17 2 = 7 мм. 3. Выбираем подачу So = 1 мм/об. Так как станок имеет бесступенчатое регулирование величины подачи, то величину подачи корректировать не будем. 4. Определяем скорость резания, которая допускается режущими свойствами инструмента в м/мин по формуле (2.7) со следующими значениями: T = 50 мин – стойкость инструмента; Cv = 16,3 – коэффициент, характеризующий материал заготовки и сверла; q = 0,30; m = 0,30; x = 0,20; у = 0,50 – показатели степени. Общий поправочный коэффициент на скорость резания по формуле (2.8): 𝐾𝑣 = 1,4 ∙ 1,0 ∙ 1,0 ∙ 1,0 = 1,4. 𝑉= 16,3∙310,3 500,3 ∙70,2 ∙10,5 ∙ 1,4 = 13,4 м/мин. 5. Определяем частоту обращения инструмента соответственно найденной скорости резание по формуле (2.10) 35 𝑛= 1000∙13,4 3,14∙31 = 138 мин-1. 6. Корректируем частоту обращения шпинделя по паспортным данным станку и устанавливаем соответствующей действительности частоту обращения шпинделя - nст 250 мин-1. 7. Определяем соответствующей действительности скорость резания по формуле (2.11) 𝑉д = 3,14∙31∙250 1000 = 24,3 м/мин. 8. Определяем осевую силу резания Pо по формуле (2.12) 𝑃𝑜 = 10 ∙ 67 ∙ 310 ∙ 71,2 ∙ 10,65 ∙ 0,66 = 458 Н. 9. Определяем величину крутящего момента по формуле (2.14) 𝑀кр = 10 ∙ 0,09 ∙ 311 ∙ 70,9 ∙ 10,8 ∙ 0,66 = 8,6 Нм. 10. Определяем мощность, которая расходуется на резание по формуле (2.15) 𝑁= 8,6∙1500 9750 = 1,32 кВт. 11. Выбранный режим резания проверяем по мощности станка по формуле (2.16). 𝑁рез = 1,32 кВт < 𝑁шп = 1,76 кВт. Расчет режимов резания представлен в таблице 9. Таблица 9 – Режимы резания Глубина Операция Переход резания, мм 010 015 Подача, мм/об Скорость резания, м/мин Частота вращения шпинделя, мин-1 Сила Мощность резания, резания, Н кВт 2 3,5 0,6 38,6 600 213 1,28 3 1,5 0,8 90,4 480 302 1,45 4 3 0,6 48,6 600 243 1,46 2 4 0,6 42,4 600 218 1,31 3 4 0,8 121,5 1500 243 1,62 4 0,5 0,2 68,3 500 248 1,24 36 Продолжение таблицы 9 2 0,3 0,2 43,2 500 256 1,28 3 0,3 0,4 23,8 600 192 1,15 4 0,2 0,45 48,6 250 496 1,24 5 0,1 0,2 28,5 250 392 0,98 6 2,5 0,45 80 1500 824 1,1 7 1,5 1 24,3 250 458 1,32 050 2 0,5 0,35 45,6 1500 826 1,24 060 2 0,1 0,1 24,3 250 404 1,01 2 0,1 0,2 22,6 1500 680 1,02 3 0,01 0,1 15,6 250 348 0,87 4 7 1 24,3 250 458 1,32 045 065 2.8. Расчет технологических норм времени Определяем время автоматической работы инструмента для операции 045 шестого перехода по формуле: 𝑇𝑜 = 𝐿 𝑛𝑆 𝑖, (2.18) где L – путь инструмента в направлении подачи, мм; n – частота обращения инструмента (шпинделя), мин.-1; S – подача в мм/об. Путь инструмента определяется по формуле: 𝐿 = 𝑙 + 𝑦 + ∆, (2.19) где l = 37 мм – глубина обрабатываемого отверстия; y – величина врезания, мм; = 0 – выход режущего инструмента. Величина врезания определяется по формуле: 𝑦= 𝐷−𝑑 2 𝑦𝑎1 = 𝑐𝑡𝑔𝜑, 17−9,8 2 (2.20) ∙ 𝑐𝑡𝑔60° = 2,1 мм; 𝐿𝑎1 = 37 + 2,1 + 0 = 39,1 мм; 37 𝑇𝑜𝑎1 = 39,1 1500∙0,45 ∙ 3 = 0,17 мин. Расчет времени переходов представлен в таблице 10. Таблица 10 - Расчет технологических норм времени Путь Операция Переход инструмента, Время, мин мм 2 120,5 0,33 3 12,5 0,03 4 16,75 0,05 2 114 0,32 3 3 0,01 4 45 0,45 2 117,5 1,175 3 17 0,07 4 22 0,2 5 3,68 0,07 6 39,1 0,17 7 3 0,06 050 2 37 0,21 060 2 1 0,02 065 2 010 015 045 3 4 38 3. Конструкторский раздел 3.1 Конструирование приспособления В производстве невозможно обойтись без применения технологической оснастки. Она необходима при проведении любой технологической операции. К технологической оснастке относятся различные приспособления, вспомогательные инструменты, контрольные инструменты, транспортная и загрузочная оснастка и прочее. Наиболее распространенный вид оснастки – станочные приспособления, необходимые для базирования и закрепления заготовок на станках. 3.1.1 Назначение приспособления В данной работе спроектируем приспособление для операции сверления отверстия ø17 на консольном фрезерном станке с ЧПУ 6Р13РФ3 в условиях серийного производства. Также на этом же устройстве можно будет рассверлить 3 отверстия с коническим уклоном. 3.1.2 Расчет усилия зажима заготовки При конструировании станочного приспособления силу закрепления Q находим из условия равновесия заготовки под действием сил резания, тяжести, инерции, трения, реакции в опорах. Полученное значение силы закрепления проверяем из условия точности выполнения операции. При расчетах силы закрепления учитываем упругую характеристику зажимного механизма. Силовой расчет учитывает коэффициент запаса k, поскольку при обработке заготовки возникают неизбежные колебания сил и моментов резания: 𝑘 = 𝑘0 𝑘1 𝑘2 𝑘3 𝑘4 𝑘5 𝑘6 , (3.1) где 𝑘0 =1,5 – гарантированный коэффициент запаса; 𝑘1 = 1,2 – коэффициент, учитывающий неравномерность припуска по обрабатываемой поверхности заготовки; 𝑘2 = 1,0 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента; 39 𝑘3 = 1,0 – коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей; 𝑘4 = 1,0 – коэффициент, учитывающий постоянство силы зажима; 𝑘5 = 1,0 – коэффициент, учитывающий эргономику зажимных элементов; 𝑘6 = 1,0 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку. 𝑘 = 1,5 ∙ 1,2 ∙ 1,0 ∙ 1,0 ∙ 1,0 ∙ 1,0 ∙ 1,0 = 1,8. Величину необходимого зажимного усилия определяем на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. Для этого составляем расчетную схему, то есть, изображаем на схеме базирования заготовки все действующие на неё силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами. Рисунок 10 – Расчетная схема: – осевая сила; Q – усилие зажима; f – коэффициент трения; R – реакция осевой силы. Действующие на заготовку силы и моменты резания: 𝑃𝑜 = 824 Н; 𝑀кр = 6,9 Нм; f1 = f2 = 0,2. 𝑄1 ≥ 𝑄1 ≥ 𝑘𝑃𝑜 𝑓1 +𝑓2 ; 1,8∙824 0,2+0,2 (3.2) = 3708 Н. Необходимую силу закрепления при сверлении рассчитываем по фор-муле: 40 𝑄2 = 𝑄2 = 𝑘𝑀кр 𝑓𝐷 , 1,8∙6,9 0,2∙0,017 (3.3) = 365 Н. Требуемая сила закрепления 𝑄 = 3708 Н. 3.1.3 Выбор основных параметров зажимного механизма К преимуществам пневмоприводов относятся: быстродействие, простота управления, надежность и стабильность работы, нечувствительность к изменению температуры окружающей среды. Недостатками являются ударное действие привода и создание шума. Необходимая сила зажима в пневмоприводе создается с помощью пневмоцилиндра. Необходимый диаметр цилиндра для получения нужной силы зажима находим по формуле: 𝐷=√ 4𝑄 𝜋𝑝𝜂 , (3.4) где р = 0,63 Па – давление сжатого воздуха; η = 0,9 – КПД пневмоцилиндра. 𝐷=√ 4∙3708 3,14∙0,63∙0,9 = 92 мм. В качестве привода кондуктора выбираем пневмоцилиндр по ГОСТ 15608-81 с диаметром цилиндра 100 мм. 3.1.4 Расчет приспособлений на точность Общая погрешность находится по формуле 𝜀Σ = 𝜀обр + 𝜀н + 𝜀пр + 𝜀др , (3.5) где 𝜀обр = 77 мкм – погрешность, свойственная методу обработки; 𝜀н = 10 мкм – погрешность настройки технологической системы на выполняемый размер; 𝜀пр – погрешность, связанная с фактическим положением заготовки в приспособлении; 41 𝜀др – другие погрешности, обусловленные факторами, независящими от метода обработки. 2 2 +𝜀 𝜀пр = √𝑘1 𝜀иб + 𝜀з2 + 𝜀см изн + 𝜀изг + 𝜀ус , (3.6) где k1 = 0,8 – коэффициент уменьшения погрешности; 𝜀иб = 87 мкм – погрешность, возникающая из-за несовмещения измерительной и технологической базы при установке заготовки в приспособление; 𝜀з = 140 мкм – погрешность, возникающая в результате закрепления заготовки при ее установке в приспособление; 𝜀изн – погрешность, обусловленная износом базирующих элементов приспособления; 𝜀изг = 43,8 мкм – погрешность, связанная с неточностью изготовления деталей приспособления и его сборки; 𝜀см = 68 мкм – погрешность, вызванная смещением режущего инструмента в процессе обработки; 𝜀ус = 20 мкм – погрешность, возникающая при установке приспособления на стол станка. 𝜀изн = 𝑈 = 𝑈0 𝑘𝑡 𝑘𝑙 𝑘𝑦 , (3.7) где U0 = 3 – величина износа по нормали к поверхности, полученная на основании опытных данных; kt – коэффициент, учитывающий время контакта заготовки с опорами; kl = 1,51 – коэффициент, учитывающий длину пути скольжения при устанвоке заготовки; ky = 0,94 – коэффициент, учитывающий условия обработки. 𝑘𝑡 = 0,79𝑡маш , (3.8) где tмаш = 0,25 мин – машинное время. 𝑘𝑡 = 0,79 ∙ 0,25 = 20. 𝜀изн = 3 ∙ 20 ∙ 1,51 ∙ 0,94 = 85 мкм. 42 𝜀пр = √0,8 ∙ 872 + 1402 + 682 + 85 + 43,8 + 20 = 323 мкм. 𝜀др = (0,05 − 0,1)𝑇𝐴 , (3.9) где ТА = 0,5 – допуск на выполняемый размер. 𝜀др = 0,1 ∙ 500 = 50 мкм. Общая погрешность 𝜀Σ = 77 + 10 + 323 + 50 = 460 мкм, 𝜀Σ < 𝑇𝐴 , спроектированное приспособление (кондуктор) обеспечивает требуемую точность получения отверстий. 3.1.5 Принцип работы приспособления Приспособление состоит из корпуса, который устанавливается на стол станка. Внутри корпуса расположен пневмоцилиндр, который устанавливается на основание. Основание крепится к корпусу болтами. Перемещение поршня пневмоцилиндра при зажиме и отжиме заготовки производится сжатым воздухом, который подводится к пневмоцилиндру через специальную полость. Приспособление работает следующим образом. Обрабатываемая заготовка устанавливается на постоянную просверливаемых отверстий опору (центровик) расположились так, вертикально, чтобы оси соответственно направлению рабочей подачи сверла. После закрепления в таком положении на заготовку устанавливают накладной кондуктор. В накладном кондукторе имеются отверстия, в которые запрессованы кондукторные втулки. Сверху накладной кондуктор поджимается быстросменной шайбой и гайкой. Далее идет зажим подачей штока пневмоцилиндра. В кондукторе предусмотрены рукоятки. Для снятия приспособления со стола станка на поверхности корпуса имеются рымболты. 43 3.2 Проектирование контрольного приспособления Контроль калибрами – одна из наиболее массовых контрольных операций в машиностроении, поэтому вопросы производительности контрольных операций стоят достаточно остро. Калибры служат не для определения действительного размера деталей, а для рассортировки их на группы годности. Предельные калибры делятся на проходные и непроходные. При контроле годной детали проходной калибр (ПР) должен проходить, а непроходной (НЕ) проходить не должен. Проходной калибр отделяет годные детали от брака исправимого, а непроходной - от брака неисправимого. По конструкции калибры для контроля отверстий представляют собой пробки, а для контроля валов – скобы или кольца. 3.2.1 Назначение приспособления −0,120 В данной работе спроектируем калибр-скобу для контроля Ø111d8( ). −0,174 3.2.2 Расчет калибра-скобы Верхнее и нижнее предельные отклонения: es = –120 мкм = –0,120 мм; ei = –174 мкм = –0,174 мм. Рассчитываем наибольший и наименьший предельные размеры отверстия: dmax = dном. + es = 111 + (– 0,120) = 110,88 мм; dmin = dном + ei = 111 + (– 0,174) = 110,826 мм. Для квалитета 8 и интервала размеров 80…120 по ГОСТ 24853-81 находим данные для расчета размеров калибров, мкм: Z1 = 8 мкм = 0,008 мм, α = 0, Y1 = 6 мкм = 0,006 мм, Н = 6 мкм = 0,006 мм, Н1 = 10 мкм = 0,01 мм, Нр = 4 мкм = 0,004 мм, где Z1 – величина сдвига внутрь поля допуска изделия; Y1 – граница износа; Н – допуск на изготовление рабочего калибра – скобы; 44 Нр – допуск на изготовление контрольного калибра – скобы. Вычисляем наибольший и наименьший размеры проходной стороны калибра – скобы: ПР𝑚𝑎𝑥 = 𝑑𝑚𝑎𝑥 − 𝑍 + ПР𝑚𝑖𝑛 = 𝑑𝑚𝑎𝑥 − 𝑍 − 𝐻 = 110,88 − 0,008 + 2 𝐻 2 = 110,88 − 0,008 − 0,006 2 0,006 2 = 110,875 мм; = 110,869 мм. Определяем наибольший и наименьший размеры непроходной стороны калибра – скобы: НЕ𝑚𝑎𝑥 = 𝑑𝑚𝑖𝑛 + НЕ𝑚𝑖𝑛 = 𝑑𝑚𝑖𝑛 − 𝐻 2 𝐻 2 = 110,826 + = 110,826 + 0,006 2 0,006 2 = 110,829 мм; = 110,823 мм. Определяем предельный размер изношенной стороны калибра: ПРизн = 𝑑𝑚𝑎𝑥 + 𝑌1 = 110,88 + 0,006 = 110,886 мм. Определяем исполнительные размеры калибра – скобы +0,006 ПРисп = ПР+𝐻 мм; 𝑚𝑖𝑛 = 110,869 +0,006 НЕисп = НЕ+𝐻 мм. 𝑚𝑖𝑛 = 110,823 Находим наибольший и наименьший предельный размеры контрольного проходного калибра – скобы: 𝐻р К − ПР𝑚𝑎𝑥 = 𝑑𝑚𝑎𝑥 − 𝑍1 + К − ПР𝑚𝑖𝑛 = 𝑑𝑚𝑎𝑥 − 𝑍1 − 2 𝐻р 2 = 110,88 − 0,008 + = 110,88 − 0,008 − 0,004 2 0,004 2 = 110,874 мм; = 110,87 мм. Находим наибольший и наименьший предельный размеры контрольного калибра для контроля износа: К − И𝑚𝑎𝑥 = 𝑑𝑚𝑎𝑥 + 𝑌1 + К − И𝑚𝑖𝑛 = 𝑑𝑚𝑎𝑥 + 𝑌1 − 𝐻р 2 𝐻р 2 = 110,88 + 0,006 + = 110,88 + 0,006 − 0,004 2 0,004 2 = 110,888 мм; = 110,884 мм. Находим наибольший и наименьший предельный размеры контрольного непроходного калибра К − НЕ𝑚𝑎𝑥 = 𝑑𝑚𝑖𝑛 + К − НЕ𝑚𝑖𝑛 = 𝑑𝑚𝑖𝑛 − 𝐻р 2 𝐻р 2 = 110,826 + = 110,826 + 45 0,004 2 0,004 2 = 110,828 мм; = 110,822 мм Заключение Целью данной работы была разработка технологического процесса изготовления детали типа «Седло». В ходе работы был проведен анализ чертежа и технологичности конструкции. В результате анализа был составлен технологический маршрут изготовления детали. Было выбрано необходимое оборудование и инструменты. Также в ходе работы был проведен расчет припусков, режимов резания и норм машинного времени. Также было разработано приспособление для сверления отверстий на вертикально-сверлильном станке с ЧПУ приспособление – калибр-пробка. 46 мод.6Р13РФ3 и контрольное Список литературы 1. Анурьев В.И. Справочник конструктора машиностроителя: В 3 т. Т. 1. – М.: Машиностроение, 2001. – 920 с. 2. ГОСТ 15608-81. Пневмоцилиндры поршневые. Технические условия. 3. Косилова А.Г., Мещеряков Р.К Справочник технолога-машиностроителя Том 2. - Москва «Машиностроение», 2003. – 943 с 4. Методические указания к курсовой работе для студентов всех форм обучения специальности 151001 Технология машиностроения, - Пермь, 2014 5. Методическое пособие по проектированию технологических процессов изготовления изделий в рамках курсовой работы. - ПНИПУ Кафедра МТ и КМ, 01.01.2014 6. Нормативные материалы для расчета припусков заготовки к курсовой работе по курсу «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ» - Кафедра МТ КМ, 19.03.2014 7. Проектирование и расчет станочных и контроль-измерительных приспособлений в курсовых и дипломных проектах: учеб. пособие/И.Н. Аверьянов, А.Н. Болотеин, М.А. Прокофьев; - Рыбинск: РГАТА, 2010. 47