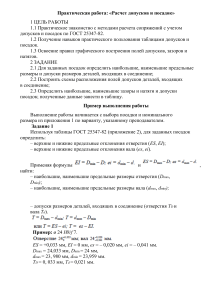

Министерство науки и высшего образования Российской Федерации НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ А.С. ВЕРЕЩАГИНА, С.И. ВАСИЛЕВСКАЯ НОРМИРОВАНИЕ ТОЧНОСТИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ Утверждено Редакционно-издательским советом университета в качестве учебного пособия НОВОСИБИРСК 2019 1 УДК 621.713(075.8) В 317 Рецензенты: канд. техн. наук, доцент Ю.С. Семенова Главный метролог филиала ПАО «Компания “Сухой”» «Комсомольскийна-Амуре Авиационный Завод им. Ю.А. Гагарина» А.И. Костин Работа подготовлена на кафедре технологии машиностроения для студентов направлений 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов» всех форм обучения механико-технологического факультета В 317 Верещагина А.С. Нормирование точности и технические измерения: учебное пособие / А.С. Верещагина, С.И. Василевская. – Новосибирск: Изд-во НГТУ, 2019. – 359 с. ISBN 978-5-7782-3855-8 Предназначено для выполнения студентами механико-технологического факультета направлений 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов», практических заданий, расчетно-графической или курсовой работы по дисциплине «Нормирование точности и технические измерения». В пособии представлены девять практических работ с кратким теоретическим материалом и вариантами заданий для их выполнения, описаны требования к выполнению расчетно-графической и курсовой работы. В приложениях представлен справочный материал, необходимый для выполнения работ. УДК 621.713(075.8) ISBN 978-5-7782-3855-8 © Верещагина А.С., Василевская С.И., 2019 © Новосибирский государственный технический университет, 2019 2 ВВЕДЕНИЕ Повышение качества продукции является важной задачей машиностроения, в успешном решении которой существенная роль принадлежит квалифицированным кадрам. Молодые специалисты, приходящие на предприятие, должны выполнять свои должностные обязанности в соответствии с требованиями технической документации. Техническая документация (чертежи, технические условия и т. п.) содержит требования геометрической точности (точности размеров, формы и расположения) и шероховатости поверхности. Технической документацией пользуются большинство сотрудников машиностроительных предприятий при выполнении операций технологического процесса, а также работники отдела технического контроля (ОТК) при выполнении соответствующих операций. Специалисты должны уметь читать техническую документацию, содержащую требования по точности размеров (например, предельные отклонения), формы и расположения, а также параметров шероховатости. К тому же молодой специалист должен быть подготовлен к проведению простейших расчетов по допускам и посадкам, а в необходимых случаях уметь пользоваться справочными данными и таблицами. Допуски и посадки нормированы государственными стандартами, входящими в две системы: «Единая система допусков и посадок» (ЕСДП) и «Основные нормы взаимозаменяемости» (ОНВ). СДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей; НВ регламентируют допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес. Освоение дисциплины «Нормирование точности и технические измерения» является частью профессиональной подготовки бакалавров в высших учебных заведениях. Сведения, полученные при изучении дисциплины, осваиваются, 3 закрепляются и развиваются практически при изучении общих и специальных конструкторских и технологических дисциплин, а также при выполнении курсовых проектов и выпускной квалификационной работы. В настоящем пособии приводятся краткие сведения из теоретического курса с учетом последних изменений в системе «Основные нормы взаимозаменяемости», подробная методика решения типовых задач, задания для самостоятельного решения на практических занятиях, необходимый справочный материал, требования к содержанию и оформлению курсовой или расчетнографической работы. 4 1. ПРАКТИЧЕСКИЕ ЗАНЯТИЯ Основная цель проведения практических занятий – получение практических навыков по расчету и выбору посадок в соединении, нанесения размеров и предельных отклонений, допусков форм и расположения, а также закрепление теоретического материала лекций. К каждой практической работе студенту необходимо подготовить отчет, который должен содержать следующие элементы. Титульный лист. Основная часть: цель работы; задачи работы; исходные данные; решение задачи. Выводы. Практическое занятие 1 Допуски и посадки. Основные положения Цель работы: знакомство с основными понятиями в области основных норм взаимозаменяемости, правилами расчета допусков, посадок. Задачи работы: изучить основные термины ГОСТ 25346–2013. Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки [24]. Получить навыки расчета предельных размеров, допусков, посадок, построения схем расположения полей допусков. Теоретические сведения Размерный элемент – геометрическая форма, определяемая линейным или угловым размером. Размерными элементами могут быть цилиндр, сфера, две противолежащие параллельные плоскости [24]. 5 Номинальный размер – размер геометрического элемента идеальной формы, определенный чертежом [24]. Номинальный размер устанавливается конструктором, исходя из функционального назначения и используется для расчета предельных размеров. Номинальный размер обозначается заглавными буквами для внутренних размерных элементов (отверстие). Например, D – номинальный размер отверстия, В – ширина паза, и строчными буквами для наружных размерных элементов (вал): d – номинальный размер вала, b – ширина шпонки. Действительный размер – размер присоединенного полного элемента [24]. Действительный размер получают путем измерения с определенной погрешностью. Предельные размеры – предельно допустимые размеры размерного элемента. Верхний предельный размер – наибольший допустимый размер размерного элемента [24]. Dmax – верхний предельный размер отверстия. dmax – верхний предельный размер вала. Нижний предельный размер – наименьший допустимый размер размерного элемента [24]. Dmin – нижний предельный размер отверстия. dmin – нижний предельный размер вала. Предельное отклонение – верхнее предельное отклонение или нижнее предельное отклонение от номинального размера. Верхнее предельное отклонение – алгебраическая разность между верхним предельным размером и номинальным размером [24]. ES – верхнее предельное отклонение внутренних размерных элементов (отверстий), расчетная формула ES = Dmax – D. es – верхнее предельное отклонение наружных размерных элементов (валов), расчетная формула es = dmax – d. Нижнее предельное отклонение – алгебраическая разность между нижним предельным размером и номинальным размером [24]. EI – нижнее предельное отклонение внутренних размерных элементов (отверстий), расчетная формула EI = Dmin – D. ei – нижнее предельное отклонение наружных размерных элементов (валов), расчетная формула ei = dmin – d. 6 Предельные отклонения могут быть отрицательными, положительными и равными нулю. Основное отклонение – предельное отклонение, определяющее расположение интервала допуска относительно номинального размера [24]. Основным отклонением является одно из предельных отклонений, ближайшее к номинальному размеру. Основные отклонения обозначают: – для внутренних размерных элементов (отверстий) – прописной буквой (буквами) латинского алфавита (A, B, C, CD, D, E, EF, F, FG, G, H, JS, J, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC); – для наружных размерных элементов (валов) строчной буквой (буквами) латинского алфавита (a, b, c, cd, d, e, ef, f, fg, g, h, js, j, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc). Допуск (Т) – разность между верхним и нижним предельными размерами [24]. Допуск – положительное число. TD Dmax – Dmin – допуск отверстия. Td dmax – dmin – допуск вала. Допуск также может быть определен как разность между верхним и нижним предельными отклонениями. TD = ES – EI – допуск отверстия. Td = es – ei – допуск вала. Стандартный допуск (IT) – допуск, установленный системой допусков ИСО на линейные размеры [24]. Квалитет – группа допусков на линейные размеры, характеризующаяся общим обозначением [24]. В системе допусков ИСО на линейные размеры обозначение квалитета состоит из номера, следующего за аббревиатурой IT (например, IT7). Каждый конкретный квалитет соответствует одному уровню точности для любых номинальных размеров. Стандартом ГОСТ 25346–2013 [24] установлены двадцать квалитетов: IT01, IT0, IT1, IT2, IT3, IT4, IT5, IT6, IT7, IT8, IT9, IT10, IT11, IT12, IT13, IT14, IT15, IT16, IT17, IT18. Таблица значений допусков для номинальных размеров до 3150 мм приведена в приложении 1. Интервал допуска – совокупность значений размера между пределами допуска, включая верхний и нижний предел [24]. В предыдущей версии стандарта [24] интервал допуска называли полем допуска. 7 Класс допуска – сочетание основного отклонения и квалитета [24]. В системе допусков ИСО на линейные размеры класс допуска указывают комбинацией символов, состоящей из обозначения основного отклонения и следующего за ним номера квалитета (например, D13; h9 и т. д). Зазор (S) – разность между размерами отверстия и вала, когда диаметр вала меньше диаметра отверстия. Зазор – положительное число [24]. Наименьший зазор ( Smin ) – разность между нижним предельным размером отверстия и верхним предельным размером вала, т. е. Smin Dmin – dmax или Smin EI – es. Наибольший зазор ( Smax ) – разность между верхним предельным размером отверстия и нижним предельным размером вала, т. е. Smax Dmax dmin или Smax ES – ei. Натяг (N) – разность размеров отверстия и вала до сборки, когда диаметр вала больше диаметра отверстия. Натяг – отрицательное число [24]. Наименьший натяг ( Nmin ) – разность между верхним предельным размером отверстия и нижним предельным размером вала, т. е. Nmin Dmax – dmin или Nmin ES – ei. Наибольший натяг ( Nmax ) – разность между нижним предельным размером отверстия и верхним предельным размером вала, т. е. Nmax Dmin – dmax или Nmin EI – es. Посадка – соединение наружного размерного элемента и внутреннего размерного элемента (отверстия и вала), участвующих в сборке [24]. Посадка с зазором – посадка, при которой в соединении отверстия и вала всегда образуется зазор, т. е. нижний предельный размер отверстия больше или равен верхнему предельному размеру вала [24]. Основные отклонения A – H (a – h) предназначены для образования посадок с зазором. Посадка с натягом – посадка, при которой в соединении отверстия и вала всегда образуется натяг, т. е. верхний предельный размер отверстия меньше или равен нижнему предельному размеру вала. Основные отклонения P – Z (p – z) предназначены для образования посадок с натягом. Переходная посадка – посадка, при которой в соединении отверстия и вала возможно получение как зазора, так и натяга. Основные отклонения J, JS, K, M, N (j, js, k, m, n) предназначены для образования переходных посадок. 8 В переходной посадке интервал допуска отверстия и интервал допуска вала перекрываются частично или полностью, поэтому наличие зазора или натяга в соединении зависит от действительных размеров отверстия и вала. На чертежах посадка обозначается дробью, в числителе которой указан класс допуска отверстия (внутреннего размерного элемента), а в знаменателе – класс допуска вала (наружного размерного элемента), например: H7 , или H7/g6. g6 Посадки могут назначаться в двух системах: системе основного отверстия (системе отверстия) и системе основного вала (системе вала). Посадки в системе отверстия – посадки, в которых нижний предельный размер отверстия равен номинальному размеру. Требуемые зазоры или натяги образуются сочетанием валов, имеющих различные классы допуска, с основными отверстиями (отверстие имеет основное отклонение Н, для которого EI = 0). Посадки в системе вала – посадки, в которых верхний предельный размер вала равен номинальному размеру. Требуемые зазоры или натяги образуются сочетанием отверстий, имеющих различные классы допуска, с основными валами (вал имеет основное отклонение h, для которого es = 0). Задания для самостоятельного выполнения Задание 1. Задан номинальный размер и обозначение посадок (табл. 1.1). Изобразить схему расположения интервалов допусков посадок. Определить: – систему посадок (система отверстия или система вала). Ответ обосновать; – предельные отклонения отверстия и вала (см. приложения 2, 3 или ГОСТ 25347–2013), указать их на схеме; – предельные размеры отверстия и вала; – допуск отверстия, допуск вала и допуск посадки (допуск отверстия и вала определить расчетным путем, результат сравнить с табличным значением по приложению 1); – предельные зазоры (натяги), средний зазор (натяг), изобразить их на схеме. Задание 2. В ходе контроля размеров отверстий, изготовленных по заданному номинальному размеру и классу допуска, получены действительные размеры (данные представлены в табл. 1.2). Определить: – допуск на обработку отверстия; – годность отверстия. Для негодных отверстий установить вид брака. Построить схему расположения интервала допуска с указанием на них предельных отклонений, предельных и действительных размеров. 9 Т а б л и ц а 1.1 Исходные данные к заданию 1 Предпоследняя цифра номера варианта Номинальный размер соединения, мм 1 2 Посадка для соединения 1 2 H7 N9 g6 h9 Последняя цифра номера варианта 0 500 72 0 1 18 56 1 2 75 450 2 3 200 36 3 4 25 170 4 5 103 7 5 6 30 117 6 7 12 430 7 8 105 54 8 9 6 265 9 H8 d9 R9 h7 H 10 k6 T7 h6 H 10 d10 H8 u8 F7 h5 H6 k5 G7 h6 M8 h7 H7 m6 D9 h8 H8 e6 P9 h9 N9 h9 H7 k6 U8 h6 H7 s5 Т а б л и ц а 1.2 Исходные данные к заданию 2 Предпоследняя цифра номера варианта 0 1 2 3 4 5 Номинальный размер D, мм 14 20 50 82 124 30 Последняя цифра номера варианта 0 1 2 3 4 5 10 Класс допуска H7 JS7 K7 N7 P7 F8 Действительный размер, мм D1 D2 D3 D,003 D,030 D – 1,778 D – 1,986 D,000 D,025 D,012 D – 1,995 D,100 D – 1,986 D,005 D,057 D,000 D,120 D,086 D,087 D,013 D – 1,997 О к о н ч а н и е т а б л . 1.2 Предпоследняя цифра номера варианта 6 7 8 9 Номинальный размер D, мм 6 67 200 7 Последняя цифра номера варианта 6 7 8 9 Класс допуска E9 G7 D10 U7 Действительный размер, мм D1 D2 D3 D,002 D – 1,990 D,063 D,128 D,096 D,260 D – 1,987 D – 1,896 D – 1,900 D,050 D,079 D,111 Примечание. Целая часть действительного размера равна D или D – 1 (уменьшенная на единицу) Задание 3. В ходе контроля размеров валов, изготовленных по заданному номинальному размеру и классу допуска, получены действительные размеры (данные представлены в табл. 1.3). Определить: – допуск на обработку вала; – годность валов. Для негодных валов установить вид брака. Построить схему расположения интервала допуска с указанием на ней предельных отклонений, предельных и действительных размеров. Т а б л и ц а 1.3 Исходные данные к заданию 3 Предпоследняя цифра номера варианта 0 1 2 3 4 5 6 7 8 9 Номинальный размер d, мм 40 30 80 34 120 45 63 100 25 28 Последняя цифра номера варианта 0 1 2 3 4 5 6 7 8 9 Класс допуска d9 h8 e8 f7 p6 g6 js6 t7 m7 k6 Действительный размер, мм d1 d2 d3 d,000 d – 1,986 d,012 d – 1,986 d,000 d,045 d,002 d,091 d – 1,999 d,005 d,012 d,002 d – 1,995 d,015 d – 1,980 d,013 d – 1,990 d,046 d – 1,896 d,008 d – 1,978 d,035 d,080 d – 1,957 d,086 d – 1,997 d,063 d,013 d – 1,900 d,101 Примечание. Целая часть действительного размера равна d или d – 1 (уменьшенная на единицу) 11 Примеры выполнения задач H7 . k6 Изобразить схему расположения интервалов допусков посадки. Определить: – систему посадок (система отверстия или система вала). Ответ обоснуйте; – предельные отклонения отверстия и вала, указать их на схеме; – предельные размеры отверстия и вала; – допуск отверстия, допуск вала и допуск посадки (допуск отверстия и вала определить расчетным путем, результат сравнить с табличным значением по приложению 1); – предельные зазоры (натяги), средний зазор (натяг), изобразить их на схеме. Пример 1. Задан номинальный размер и обозначение посадки 47 Решение Посадка задана в системе основного отверстия, так как отверстие обозначено буквой «Н» и имеет EI = 0. Посадка переходная. По приложениям 2 и 3 определим предельные отклонения размеров отверстия и вала: ES = + 25 мкм = 0,025 мм, EI = 0; es = +18 мкм = + 0,018 мм, ei = +2 мкм = +0,002 мм. Построим схему расположения интервалов допусков: +0,025 +0,002 – D = d = 47 0 k7 + Smax H7 Nmax +0,018 Допуск отверстия, мкм: TD ES EI , TD = +25 – 0 = 25. Допуск вала, мкм: Td es ei , Td = +18 – 2 = 16. 12 Допуск посадки, мкм: T ( S , N ) TD Td , T(S, N) = 25 + 16 = 41. Сравним допуск размера отверстия и вала с табличным значением, найденным по приложению 1. Для номинального размера 47 мм находим для 7-го табл 25 мкм, для 6-го квалитета Td табл 16 мкм. Так как квалитета TD TD TD табл , Td Td табл , то наши расчеты верны. Определяем зазоры и натяги в соединении, мкм: S max ES ei, S max 25 ( 2) 23, N max es EI , N max 18 0 18. Предельные размеры отверстия и вала, мм: Dmax D ES , Dmax 47 0,025 47,025, Dmin D EI , Dmin 47 0 47, dmax d es, dmax 47 0,018 47,018, dmin d ei, dmin 47 0,002 47,002. Пример 2. В ходе контроля размеров отверстий, изготовленных по заданному номинальному размеру и классу допуска, получены действительные размеры. Номинальный размер и класс допуска D1 D2 D3 20JS9 20,018 20,030 19,984 Определить: – допуск на обработку отверстия; – годность отверстия. Для негодных отверстий установить вид брака. Построить схему расположения интервала допуска с указанием предельных отклонений, предельных и действительных размеров. Решение По приложению 2 находим предельные отклонения отверстия: ES 26 мкм 0, 026 мм, EI 26 мкм 0, 026 мм. 13 Допуск на обработку отверстия, мм: TD ES EI , TD 0, 026 ( 0, 026) 0, 052. Годность изготовленных отверстий по их действительным размерам оценивается по условию: Dmin Dд Dmax . Предельные размеры отверстия, мм: Dmax D ES , Dmax 20 0,026 20,026, Dmin D EI , Dmin 20 (0,026) 19,974 . Сравниваем полученные результаты измерений действительных размеров отверстий с предельными размерами и делаем вывод о годности D1 и D3 , а отверстие с размером D2 = 20,030 мм является негодным, так как его размер больше предельного ( D2 Dmax ) . Такой вид брака для отверстия является неисправимым. D3д = 19,984 –0,026 D2д = 20,030 D1д = 20,018 JS9 Dmin = 19,974 + – 20 0 Dmax = 20,026 +0,026 Контрольные вопросы для самоподготовки и защиты практической работы 1 1. Поясните суть понятия «допуск размера». 2. Какой вид взаимозаменяемости является наиболее предпочтительным? 3. Полная и неполная взаимозаменяемость: их суть и условия применения. 4. Внешняя и внутренняя взаимозаменяемость. 5. Влияние точности геометрических параметров на взаимозаменяемость изделий. 14 6. Что такое точность размера и чем она характеризуется? 7. Какие размеры называют номинальными и как их определяют? 8. Какие размеры называются действительными? От чего зависят и в каких пределах должны находиться их числовые значения? 9. Что называют допуском? Запишите формулы для вычисления допуска через предельные размеры отверстия и вала. 10. Может ли допуск равняться нулю или быть отрицательным? Ответ обоснуйте. 11. Можно ли учитывать отклонения только по абсолютной величине, и какие они могут иметь числовые значения? 12. В какой размерности указывают отклонения и допуски на чертежах и в справочниках? 13. Правила обозначения допусков и предельных отклонений на чертежах. 14. Что характеризует единица допуска, и в зависимости от какого параметра детали она определяется? 15. Что называют квалитетом? Как вычисляют допуски для различных квалитетов? 16. Что называют посадкой? Какими параметрами она характеризуется? 17. Что называют допуском посадки? Запишите формулы для вычисления допуска посадки: а) с зазором; б) с натягом; в) переходной. 18. Системы посадок. Какая система посадок предпочтительнее и почему? 19. Какую деталь называют основной деталью системы? Какие классы допусков приняты основными в системах отверстия и вала? Какими признаками они характеризуются? 20. Запишите посадку с минимальным гарантированным зазором, равным нулю ( Smin 0 ). Начертите схему интервалов допусков этой посадки. 21. Запишите посадку в системе основного отверстия с зазором, с натягом, переходную. Начертите схемы интервалов допусков этих посадок. 22. Запишите посадку в системе основного вала с зазором, с натягом, переходную. Начертите схемы интервалов допусков этих посадок. 23. Запишите посадку с наибольшим гарантированным зазором в системе отверстия; в системе вала. 24. Запишите посадку с наибольшим гарантированным натягом в системе отверстия; в системе вала. 25. Запишите условие годности отверстия; вала. Какой вид брака является устранимым? 26. Расшифруйте условные обозначения: T, IT, TD, Td, IT8, g7, H9, es, EI. 27. Какое отклонение называется основным? Как оно обозначается? 28. Для каких классов допусков основное отклонение не установлено и для каких оно равно нулю? 29. Как обозначаются посадки? 15 Практическое занятие 2 Выбор и расчет посадок с зазором для гладких цилиндрических соединений Цель работы: приобретение навыков по расчету и выбору посадок с зазором, образуемым двумя размерными элементами цилиндрической формы (валом и отверстием). Задачи: для достижения цели студенты для конкретных условий работы подшипника скольжения подсчитывают оптимальное значение зазора и подбирают посадку с последующим обозначением на чертеже в соответствии с рекомендациями ГОСТ 25346–2013. Теоретические сведения Посадки с зазором предназначены для образования подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонения формы и расположения поверхностей, погрешности сборки и др. Для наиболее ответственных соединений, которые должны работать в условиях жидкостного трения, зазоры определяются расчетным путем на основе гидродинамической теории трения. Для соединений, которые работают в условиях полужидкостного, полусухого или сухого трения, посадки назначаются по аналогии с посадками хорошо работающих соединений. В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей. Их относительная неподвижность обеспечивается дополнительным креплением шпонками, винтами, болтами, штифтами и т. п. Выбор посадки для неподвижного соединения осуществляется таким образом, чтобы наименьший зазор позволял компенсировать отклонение формы и расположения сопрягаемых поверхностей, если они не ограничиваются интервалами допусков размеров этих поверхностей. Помимо этого наименьший зазор должен включать при необходимости запас на регулирование взаимного расположения деталей в сборе, их центрирование, а также запас на свободное вхождение одной детали в другую. Наибольший зазор в посадках неподвижных соединений определяется из допустимого эксцентриситета е или смещения осей сопрягаемых деталей. Эксцентриситет может быть ограничен либо требованиями к точности механизма, либо для уменьшения динамических воздействий (ударов, вибраций и т. п.). При этом должно соблюдаться следующее условие: 16 Smax m 2e 1,,2( RzD Rzd ) или Smax 2e 5( RaD Radd ) , гдее RzD , RaD оховатости и поверхноости соотвветD , Rzd , Rad – парам етры шеро стввенно отверрстия и вал ла. На рис. 2.11 представл лена посадкка с зазором м для гладк кого цилинддрического сопряяжения. Наа схеме (рисс. 2.1, б) изоображены две д посадки и с зазором, когда нижн ний преедельный размер р отверстия болььше (сопряж жение 1–2) или равен верхнему преп делльному размеру вала 2 (сопряжеение 1–3). В сопряжеении 1–2 ообеспечиваеется гаррантированн ный зазор, в сопряженнии 1–3 мож жет быть ну улевой зазоор. а б ческое преддставление посадки п с заазором в сисстеме Рис.. 2.1. Графич отверстия: подробное (а) и схемаатическое (бб); 1 – интервал допуск ка основногоо отверстия; 2 – интерваал допуска вала в с гаранттированным зазором; 3 – интервал ддопуска вала с нулевым м минимальным зазором; a – наимен ньший зазор; b – наиболььший зазор; с – номиналььный размер соединения с Посадки с зазором встречаютс в ся довольно о часто, поэтому они предусмоттрены ы в системе отверстия в 6–11 кваалитетах, в системе ваалов – 5–9 кквалитетах х. Выббор посадок с зазор ром для подвижны ых соединеений Расчетный й метод вы ыбора посаддок примен няется для наиболее н оответственн ных соеединений, работающи р их в условииях жидкосстного трен ния (наприимер, подш шипникки скольж жения). В частностии, использу уют гидро одинамичесскую теор рию 17 треения, в осн нове которо ой лежит пположение о неразрыв вности слояя смазки. При П выборе посад дки учитывваются не ттолько расч четные зазо оры, но и ш шероховато ость повверхности, при этом должны д вы ыполняться следующи ие условия:: p Smin Smin , p Smax Smax , Sc S p , гдее Smin , Smaax , Sc – ми инимальны ый, максимаальный и средний с стаандартный заp p p , Sm зорр; Smin инимальны ый, максимаальный и ср редний рассчетный заззор. max , S – ми После выб бора посадк ки проверяяется условвие неразры ывности маасляного сл лоя: hmin Rz1 Rz 2 , гдее hmin – минимальна м ая толщинаа масляногго слоя; Rz1, Rz 2 – вы ысотные паараметтры шероховатости вала и отверрстия. Рассмотри им упрощенную метоодику расчеета и назнаачения поссадки для подп ши ипников сккольжения с гидродиннамическим режимом м работы, когда расссчитыввается мин нимальный й и максимаальный заззор при усттановившеемся тепловвом реж жиме. Подшипни ик скольжеения (рис. 22.2) – опор ра, в которо ой трение ввала происсходитт при скольжении и которая к оппределяет положение п вала относсительно друд гой й части маш шины. Рис. 2.2. П Подшипник скольжения с Пара «шейка (цапфаа) вала и ввкладыш» образуют о подшипник п к скольжен ния. Валлы обычноо изготавли иваются из конструкц ционных ил ли легироваанных стал лей, а ввкладыши – из антифрикционны ых материаалов, таких х как бронзза или лату унь. Труущиеся пооверхности и в подшиипнике сккольжения разделяюттся маслян ной смаазкой, в качестве ко оторой моггут исполььзоваться различные р масла (ин ндустрриальное, моторное, м трансмисси т ионное и др р.). По гид дродинамичческой теор рии 18 треения маслоо затягиваеттся в зону контакта поверхност п тей и образзует маслян ный кли ин, позволяяющий вы ыдерживатьь большие нагрузки с сохраненнием жидко остногго трения. Толщина слоя смазкки должна быть досттаточной, ччтобы искл лючитть соприкосновение трущихсяя поверхностей. Коггда вал нне вращаеттся, повверхность цапфы со оприкасаеттся с вклаадышем по нижней образующ щей (ри ис. 2.3, а). щении вал увлекает у заа собой массло, которо ое вдавливаается под вал, в При вращ и бблагодаря получающе п ейся разноссти давлен ний в масляяном слое оось вала пееремещ щается квеерху и одно овременно в сторону вращения в (рис. ( 2.3, б)). Движениее центра ваала продоллжается до тех пор, пока п равноодействующ щая силл давленияя и сил вну утреннего трения нее уравновессит внешннюю нагруззку. Вм месте наиб большего сближения вала и вкл ладыша обр разуется м масляный слой толлщиной h. а б р поссадок для по одшипника скольжения с : Рис. 2.3. К расчету а – исходное положение п ваала и отверсттия; б – поло ожение вала в отверстии при вращени ии; О1 – ось отверрстия; О2 – ось вала; е – начальный й эксцентриситет; S – нач ачальный зазор; h – толлщина маслян ного слоя Качество, надежноссть и долгговечность работы подшипник п ка зависят от толлщины массляного сл лоя, на котторую при прочих раавных услоовиях рабо оты поддшипника будет влияять зазор S (разностьь между ди иаметром ввала и диам метром м отверсти ия вкладыш ша). Если ээтот зазор S будет слишком с м мал, то в эттом слуучае величина h будеет также м мала и по ряду р причи ин работа пподшипник ка в такких условияях будет неустойчивоой. Если заазор S будеет слишком м велик, то и в этоом случае значение з h будет неббольшим изз-за малой подъемнойй силы гид дродин намическогго клина. Отсюда О слеедует выво од, что дляя нормальнного функц цио19 нирования подшипника скольжения имеется некоторый интервал значений зазора S, внутри которого будет осуществляться надежное всплытие вала. Сущность расчета посадки заключается в том, чтобы определить интервал значений зазоров [ S min ][ S max ] , при которых будет обеспечена минимально допустимая толщина масляного слоя hmin . По гидродинамической теории трения несущая способность подшипников при соблюдении условия неразрывности слоя смазки определяется величиной радиальной нагрузки: (2.1) R 2 ld н.сC R , , n S , , S D – d, 30 dн.с (2.2) где R – радиальная нагрузка на цапфу, Н; l – длина подшипника, м; dн.с – номинальный диаметр соединения, м; η – динамическая вязкость смазочного 2 масла при рабочей температуре подшипника t, измеряется в Н с/м ; ν – кинематическая вязкость масла, мм2 / с ; ρ – плотность масла, кг/м3 ; ω – угловая скорость вала, рад/с; n – частота вращения вала, об/мин; ψ – относительный зазор; S – диаметральный расчетный зазор, м; CR – коэффициент нагруженности подшипника, безразмерная величина, зависящая от положения вала в подшипнике. В табл. 2.1 приведены значения CR в зависимости от отношения l / dн.с и величины относительного эксцентриситета X. Т а б л и ц а 2.1 Определение коэффициента нагруженности C R подшипника в зависимости от отношения l / d н.с и величины относительного эксцентриситета Х [44] Относительный эксцен0,4 триситет Х 0,3 0,089 0,4 0,141 0,5 0,216 0,6 0,339 0,65 0,431 0,7 0,573 0,75 0,776 0,8 1,079 Коэффициент нагруженности CR при l/dн.с 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1,5 2,0 0,133 0,209 0,317 0,493 0,622 0,819 1,098 1,572 0,182 0,283 0,427 0,655 0,819 1,070 1,418 2,001 0,234 0,361 0,538 0,816 1,014 1,312 1,720 2,399 0,287 0,439 0,647 0,972 1,199 1,538 1,965 2,754 0,339 0,515 0,754 1,118 1,371 1,745 2,248 3,067 0,391 0,589 0,853 1,253 1,528 1,929 2,469 3,372 0,440 0,658 0,947 1,377 1,669 2,097 2,664 3,580 0,487 0,723 1,033 1,489 1,796 2,247 2,838 3,787 0,529 0,784 1,111 1,590 1,912 2,379 2,990 3,968 0,610 0,891 1,248 1,763 2,099 2,600 3,242 4,266 0,763 1,091 1,483 2,070 2,446 2,981 3,671 4,778 20 О к о н ч а н и е т а б л . 2.1 Коэффициент нагруженности CR при l/dн.с Относительный эксцен0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 триситет Х 0,9 3,195 4,261 5,214 6,029 6,721 7,294 7,772 8,186 8,533 8,831 0,925 5,055 6,615 7,956 9,072 9,992 10,753 11,38 11,91 12,35 12,73 0,95 8,393 10,706 12,64 14,14 15,37 16,37 17,18 17,86 18,43 18,91 0,975 21,00 25,62 29,17 31,88 33,99 35,66 37,00 38,12 39,04 39,81 0,99 65,26 75,86 83,21 88,90 92,89 96,35 98,95 101,2 102,9 104,4 1,5 2,0 9,304 10,091 13,34 14,34 19,68 20,97 41,07 43,11 106,8 110,8 Для предварительных расчетов ψ принимается в интервале от 0,001 до 0,003. Величина относительного эксцентриситета определяется по формуле X = 2е/S, где е – абсолютный эксцентриситет в подшипнике при зазоре S. При установившемся режиме работы положение вала относительно центра отверстия вкладыша подшипника, характеризуемое абсолютным эксцентриситетом е и относительным эксцентриситетом X, определяется величиной среднего давления р (Па): р R . ld н.с (2.3) Толщина масляного слоя h в месте наибольшего сближения поверхностей вала и вкладыша подшипника (мм) h S S e (1 X ). 2 2 Это выражение является при прочих равных условиях функцией расчетного зазора S. При зазоре, называемом оптимальным Sопт , толщина масляного слоя достигает максимального значения h': Sопт dн.с m2 , p h Sопт m1 , 4 m2 где m1, m2 – величины, постоянные для данного отношения l / dн.с . В подшипнике с первоначальным (сборочным) зазором Si толщина масляного слоя h при эксплуатации вследствие увеличения зазора Si из-за износа (интенсивного в периоды пусков и остановок оборудования) будет вначале 21 возрастать, а затем снижаться вплоть до разрыва масляной пленки и прекращения режима жидкостного трения, что в дальнейшем повлечет за собой возникновение сухого трения. Сухое трение, в свою очередь, может привести к отказу оборудования. Допускаемая минимальная толщина масляного слоя [ hmin ], при которой еще обеспечивается жидкостное трение, рассчитывается с учетом шероховатостей вала и вкладыша, погрешности их изготовления и сборки, упругой деформации деталей, отклонений температуры, нагрузки. Перечисленные параметры, влияющие на величину минимальной толщины масляного слоя, выражаются с помощью неравенства hmin RzD Rzd ф p и др , где RzD и Rzd – параметры шероховатости; ф , р , и , др – добавки, учитывающие влияние соответственно погрешностей формы ф и расположения р поверхностей вала и вкладыша, упругого изгиба и вала, отклонения скорости, нагрузки, температуры от расчетных значений др . При практических расчетах приведенное выше неравенство заменяют упрощенной формулой (мкм) [hmin ] k ( RzD Rzd д ) k (4 RaD 4 Rad д ) , (2.4) k 2 – коэффициент запаса надежности по толщине масляного слоя; д – добавка на неразрывность масляного слоя, учитывающая другие факторы, например такие, как неравномерность скорости вращения, удары, вибрации, изменение вязкости масла от изменения температуры и т. д. Значение добавки на неразрывность масляного слоя принимается равным д = 2…3 мкм; RaD и Rad – параметры шероховатости, рекомендуемые значения которых приведены в табл. 2.2. Использование параметра Ra или Rz зависит от конструкции, материала, условий работы подшипникового узла и других факторов. Для обеспечения жидкостного трения необходимо соблюдение условия (мкм) h [hmin ] . Следовательно, условия подбора посадки, обеспечивающей надежную и долговечную работу подшипника скольжения, должны быть следующими. 1. Минимальный зазор в выбираемой посадке Smin Smin , 22 (2.5) Т а б л и ц а 2.2 Значение шероховатости подшипников скольжения Характеристика поверхности Посадочные поверхности подшипников скольжения Поверхность Значение параметра Ra, мкм, не более Вал 0,4; 0,5; 0,63; 0,8 Отверстие 0,8; 1,0; 1,25; 1,6 Примечание. Для предварительных расчетов рекомендуется принять значение параметра Ra: для вала Rad = 0,63; для отверстия RaD = 1,25. где [Smin ] – минимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине [ hmin ]. При малых зазорах (если Х < 0,3) могут возникнуть самовозбуждающиеся колебания вала в подшипнике. Относительный эксцентриситет Х min должен быть не меньше 0,3 ( X min 0,3) . 2. Максимальный зазор в выбираемой посадке с учетом износа и шероховатости поверхностей вала и вкладыша (мкм) Smax [Smax ] 2(RzD Rzd ) [Smax ] 8( RaD Rad ), (2.6) где [ Smax ] – максимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине [hmin ] . Для определения [Smin ] и [ Smax ] используют формулу h A, p dн.с 2 где A (1 X ) CR – величина, зависящая от относительного эксцентриситета Х и отношения l / dн.с . Значения А принимаются по графику, изображенному на рис. 2.4. По этому же графику, можно определить [Smin ] , [ Smax ] и оптимальный зазор Sопт , при котором толщина масляного слоя достигает своего наибольшего значения h'. Расчетный оптимальный зазор определяется по формуле Sопт dн.с Aопт , p 1 X опт 23 Рис. 2.4. График ки зависимоости относиттельного эксцентриситеета Х от отноше ния l/dн.с и величины в А l / dн.с ; X опт – значениее Х, гдее Aопт – максимальн м ое значениие А при данном д при и котором А = Aопт . Если извесстно значение А при данной тоолщине массляногго слоя hmiin Ah 2[ hmin ] , d н.с p то Sопт A Aопт 2[hmin m ] Аопт [hmin ] опт . и h dн.с p 2 Ah 1 X опт Ah 24 (2 2.7) Порядок расчета зазоров и выбора посадки При известных значениях dн.с , l, , n марке масла расчеты зазоров и выбор посадки следует вести в следующем порядке. 1. Определяют радиальную нагрузку на цапфу R по формуле (2.1). Значение кинематической вязкости масла ν подбирается в соответствии с табл. 2.3. Затем рассчитывается значение динамической вязкости η по формуле (2.2), при этом кинематическую вязкость принимают равной среднему арифметическому предельных значений, представленных в табл. 2.3. Т а б л и ц а 2.3 Кинематическая вязкость и плотность масел Наименование показателя Кинематическая вязкость при 40 °С, мм2/с Плотность, кг/м3 Наименование показателя Кинематическая вязкость при 40 °С, мм2/с Плотность, кг/м3 Наименование показателя Кинематическая вязкость при 40 °С, мм2/с Плотность, кг/м3 Кинематическая вязкость и плотность индустриальных масел по ГОСТ 20799–88 И-50А И-8А И-12А И-20А И-30А И-40А И-50А 6…8 9…11 13…17 29…35 870 880 880 880 41…51 61…75 890 900 90…11 0 910 Кинематическая вязкость и плотность моторных масел по ГОСТ 8581–78 ММ-20В2 М-8В2 М-10В2 М-10В2С М-14В2 М-16В2 14В23 8…9 11...12 11…12 905 905 900 13,5…14,5 15…16 13…15 18…22 910 905 905 910 Кинематическая вязкость и плотность трансмиссионных масел по ГОСТ 23652–79 ТЭП-15 ТЭП-15К ТЭП-15В ТЭП-14ГИП ТАД-17и 14…16 14…16 14…16 14 18,5 950 910 930 910 907 CR – коэффициент нагруженности подшипника принимают по приведенным в табл. 2.1 значениям для относительного эксцентриситета Х = 0,3. 25 2. Определяют величину среднего давления р по формуле (2.3). 3. Рассчитывают допускаемую минимальную толщину масляного слоя [hmin ] по формуле (2.4). Значения RaD и Rad подбираются в соответствии с табл. 2.2. Значение k для предварительных расчетов принимают равным 2. 4. Рассчитывают значение Ah по формуле (2.7). 5. По найденному значению Ah по графику, изображенному на рис. 2.4, определяют (при данном l / dн.с ) минимальный относительный эксцентриситет Х min , при котором толщина масляного слоя равна [hmin ] . 6. По найденному значению Х min рассчитывают минимальный допускаемый зазор [Smin ] по формуле [ Smin ] 2[hmin ] . 1 X min Если величина X min оказывается меньше 0,3, то для определения [Smin ] поступают следующим образом: а) определяют значение АХ при данном l / dн.с и Х = 0,3 по графику, представленному на рис. 2.4; б) рассчитывают минимальный допустимый зазор по формуле [ Smin ] 2,857[hmin ] AX . Ah (2.8) 7. По найденному в п. 5 значению Ah определяют по графику (рис. 2.4) максимальный относительный эксцентриситет Х max , при котором толщина масляного слоя равна [ hmin ]. 8. По найденному значению Х max рассчитывают максимальный допустимый зазор [ Smax ] по формуле [ Smax ] 2[hmin ] . 1 X max (2.9) 9. По формулам (2.5) и (2.6) принимают значения Smin и Smax для подбора посадки. 10. По таблицам системы допусков и посадок (см. приложения 2 и 3) подбирают посадку так, чтобы выполнялись неравенства (2.5) и (2.6): 26 а) подбирают (по приложениям 2, 3) числовые значения основных отклонений отверстия и вала (нижнее отклонение отверстия EI и верхнее отклонение вала es) таким образом, чтобы EI – es Smin ; б) рассчитывают допуск посадки ITS = Smax – Smin ; в) подбирают (по приложению 1) числовые значения допусков отверстия и вала таким образом, чтобы сумма этих допусков не превышала допуска посадки TD + Td ITS; г) рассчитывают вторые отклонения отверстия и вала (верхнее отклонение отверстия ES и нижнее отклонение вала ei): ES = EI + TD и ei = es – Td; e) проверяют правильность расчета отклонений ES – ei Smax . Посадку желательно выбирать в системе «отверстия», но в случае необходимости (невозможности подбора или получения посадок слишком большой точности изготовления – точнее 5-го квалитета) следует применять систему «вала» или использовать «внесистемную» посадку. 11. При выборе посадки наряду с условиями (2.5) и (2.6) используем дополнительное условие, что средний зазор Sc в посадке должен быть примерно равен оптимальному Sопт . Оптимальный зазор рассчитывается по формуле Sопт 2[hmin ] Аопт , 1 X опт Ah (2.10) где X опт и Аопт определяют по графику на рис. 2.4 для соответствующего соотношения l / dн.с . 12. Максимальная толщина масляного слоя h при оптимальном зазоре определяется по формуле S (2.11) h опт (1 X oпт ) . 2 Задание для самостоятельного выполнения Подобрать посадку для подшипника скольжения, работающего в условиях жидкостного трения по данным, приведенным в табл. 2.4. Принять относительный зазор ψ = 0,001, Х = 0,3 для всех вариантов. Для выбранной посадки построить схему расположения интервалов допусков с указанием предельных зазоров. Выполнить эскиз подшипника скольжения с обозначением посадки. 27 Т а б л и ц а 2.4 Исходные данные Предпоследняя цифра номера варианта 1 2 3 4 5 6 7 8 9 0 dн.с, мм l, мм n, об/мин 25 30 40 40 50 40 20 35 30 40 38 40 20 40 75 24 14 46 18 60 2000 12000 1700 2500 1000 1500 10000 1100 3650 2820 Последняя цифра номера варианта 1 2 3 4 5 6 7 8 9 0 k γd, мкм Масло 2 2 3 2 3 2 4 2 2 3 2 2 2 3 2 2 2 3 3 2 ТАД-17и И-8А И-12А ТЭП-15В И-30А И-40А М-8В2 М-10В2 М-10В2С М-14В2 Пример расчета подшипника скольжения Подобрать посадку для подшипника скольжения, работающего в условиях жидкостного трения при следующих данных: dн.с = 75 мм, l = 75 мм, ψ = 0,001, n = 1500 об/мин, X = 0,3, k = 2, d = 2 мкм, используется индустриальное масло И-20А. 1. Определяем радиальную нагрузку на цапфу (Н) по формуле (2.1): R 2 ld н.сC R . По табл. 2.3 кинематическая вязкость индустриального масла И-20А при 2 рабочей температуре подшипника t = 40 °С равна = 29 – 35 мм /с . Для дальнейших расчетов принимаем = 32 мм2 /с (среднее арифметическое пре3 дельных значений). Плотность масла ρ = 890 кг/м . 2 Динамическая вязкость (2.2), Н с/м , , 32 106 890 0,028. Угловая скорость вала (рад/с) 2 n 2 3,14 1500 , 157. 60 60 28 Исходя из условия, что l / dн.с = 75/75 = 1 при X = 0,3, из табл. 2.1 находим CR = 0,391. R 0, 028 157 0, 0012 0, 075 0, 075 0,391 9668 . 2. Вычислим величину среднего давления (в паскалях) по формуле (2.3): р 9668 1718756. 0, 075 0, 075 3. Определяем допускаемую минимальную толщину масляного слоя [ hmin ] в микрометрах по формуле (2.4): [hmin ] 2(4 1,6 4 0,8 2) 23,2, где RаD = 1,6 мкм, Rаd = 0,8 мкм – среднее арифметическое отклонение профиля трущихся поверхностей, значения выбираются в соответствии с табл. 2.2. 4. Для данной толщины масляного слоя hmin рассчитываем значение Аh по формуле (2.7): Ah 2 23, 2 10 6 0, 387. 0, 028 157 0, 075 1718756 5. По графику (рис. 2.4), используя найденное значение Аh = 0,387 и пользуясь кривой для отношения l / dн.с = 1, находим, что значения минимального относительного эксцентриситета Х min в области графика не существует. Поэтому находим значение АХ для Х = 0,3. По графику на рисунке 2.4 (для отношения l / dн.с = 1) по оси ординат АХ = 0,44. 6. По найденному значению Х min рассчитываем минимальный допускаемый зазор [ Smin ] в микрометрах по формуле (2.8): [ S min ] 2,857 23, 2 0, 44 75, 36. 0, 387 7. По найденному значению Аh = 0,387 проведем линию, параллельную оси абсцисс, получим, что Х max = 0,77. 29 8. По найденному значению Х max рассчитаем максимальный допустимый зазор [ Smax ] в микрометрах по формуле (2.9): [ S max ] 2 23, 2 201, 7. 1 0, 77 9. Принимаем для дальнейших расчетов по формулам (2.5) и (2.6) минимальный Smin и максимальный зазор Smax : Smin [ Smin ] 75,36 мкм, Smax [ Smax ] 2( RzD Rzd ) [ Smax ] 8( RaD Rad ), Smax 201, 7 8(1, 6 0,8) 182,5. Таким образом, выбираемая посадка должна удовлетворять условиям S min 75,36 мкм, S max 182,5 мкм. (2.12) Выбор посадки При выборе посадки выбираем систему «отверстия», т. е. основным отклонением отверстия является «Н» с нижним отклонением EI = 0. В этом случае минимальный зазор обеспечиваем подбором основного (верхнего) отклонения вала (es). По условию (2.12) оно должно быть таким, чтобы EI – es Smin . По таблицам приложения 3 таким отклонением для интервала размеров 65…80 мм является основное отклонение «d», у которого es = –100 мкм. Расчетный допуск посадки TS S max S min , TS 182,5 75,36 107,14. Сумма допусков отверстия и вала, образующих посадку, не должна превышать расчетный допуск посадки. Этому условию по приложению 1 в интервале размеров 50…80 мм удовлетворяют допуски по 7-му квалитету для вала и 8-му квалитету для отверстия IT7 + IT8 = 30 + 46 = 76 мкм. Вторые отклонения вала и отверстия определяем по формулам: верхнее отклонение отверстия ES = EI + IT8 = 0 + 46 = + 46 мкм; нижнее отклонение вала ei = es – IT7 = –100 – 30 = –130 мкм. 30 Проверяем м правильн ность приннятия стан ндартных значений оттклонений по нерравенствам м (2.12) 6 мкм, S min EI es 0 (100) 100 75,36 2,5 мкм. S max ES ei 446 (130) 176 182 Таким обрразом, треб буемые нерравенства выполняютсся. 0,046 H8 обеспечивает интервал ззначений заазоВыбраннаая посадка 75 d 7 0,100 0,130 ровв от [ Smin ] до [ Smax ], при котоорых обесп печиваетсяя минималььная допусстимаяя толщина масляного о слоя [ hminn ]. а б в Рис. 2.5. Варианты В обозначенийй посадки и требований т к точности размеров: а – отверсттия; б – вала; в – посадки +0,046 + Smax H88 Smin D = d = 75 + 0 – –0,100 d7 7 –0,130 Рис. 2.6. Схема распположения интервалов и допусков д 31 При выборе посадки наряду с условиями (2.5) и (2.6) используем дополнительное условие, что средний зазор Sc в посадке должен быть примерно равен оптимальному Sопт . Рассчитаем оптимальный зазор по формуле Sопт Sопт 2[hmin ] Аопт , 1 X опт Ah 2 23, 2 0, 465 106, 1 0, 475 0,387 где X опт = 0,475 и Аопт = 0,46 – определенные по графику (рис. 2.4) для соотношения l / dн.с = 1. Максимальная толщина масляного слоя h при оптимальном зазоре h h S опт (1 X опт ) , 2 106 (1 0, 475) 27,8 . 2 Эскиз деталей и соединения показан на рис. 2.5. Схема расположения интервалов допусков – на рис. 2.6. Контрольные вопросы для самоподготовки и защиты практической работы 2 1. Что понимается под размерной точностью? 2. Что такое местный размер? 3. Как интерпретируются предельные размеры по ГОСТ 25346–2013? 4. Что означает допуск размера, пределы допуска, интервал допуска, квалитет? 5. Что характеризует посадка в соединении? 6. Какие виды посадок предусмотрены в ГОСТ 25346–2013? 7. Назовите основные элементы посадок: зазор, натяг, диапазон посадки. Приведите формулы для определения этих элементов. 8. В каких системах предусмотрены посадки? 9. Почему посадка из системы отверстия предпочтительнее для применения, чем посадка из системы вала при выполнении ими одинаковых функциональных требований? 10. Какие методы выбора посадок вы знаете? 32 11. Когда следует использовать расчетный метод выбора посадки? 12. Что такое подшипники скольжения и в чем их отличие от подшипников качения? 13. Что означает гидродинамическая теория трения? 14. Какие смазочные материалы используются в подшипниках скольжения? 15. Как определяется динамическая вязкость масла? 16. Каковы особенности при обозначении посадки по ГОСТ 25346–2013? 17. Варианты указания требований к точности размерного элемента в соответствии с ГОСТ 25346–2013. 18. Чем характеризуются посадки с зазором? В каких случаях их применяют? 33 Практическое занятие 3 Выбор и расчет посадок с натягом и переходных посадок для гладких цилиндрических соединений Цель работы: приобретение навыков по расчету и выбору посадок с натягом и переходных, образуемых двумя размерными элементами цилиндрической формы (валом и отверстием). Задачи: рассчитать значения натяга и подобрать посадку с натягом. Обозначение на чертежах посадок и размерной точности отверстий и валов осуществляют в соответствии с рекомендациями ГОСТ 25346–2013. Для переходной посадки рассчитать вероятность появления зазора и натяга в соединении. Теоретические сведения Назначение посадок с натягом Посадки с натягом предназначены: для неподвижных неразъемных соединений (как правило, без дополнительного крепления). Неподвижность деталей относительно друг друга достигается за счет напряжений, возникающих в материале сопрягаемых деталей, вследствие деформаций их контактных поверхностей; для передачи крутящих моментов, например, режущим инструментам на станках с ЧПУ (сверлам, зенкерам, разверткам и т. д.). В случае передачи больших крутящих моментов может быть предусмотрено дополнительное крепление. Посадки с натягом установлены в 6–8 квалитетах для системы отверстия и в 5–6 квалитетах для системы вала. При этом предпочтение следует отдавать для системы отверстия 7-му квалитету, для системы вала – 6-му квалитету. Далее приведены примерные общие рекомендации использования посадок с натягом (метод подобия) [44]. Посадки с минимальным гарантированным натягом Н / р , Р / h применяют при малых нагрузках; в случае, если допустимы случайные смещения соединенных деталей; для легко деформируемых тонкостенных деталей. Посадки Н 6 / р 6 , P 6 / h5 используют, если недопустимы значительные колебания натягов. Посадки H 7 / р 6 , Р7 / h6 применяют для установки на валах зубчатых колес со шпонками; для запрессовки втулок в корпуса и напрессовки на валы установочных колец. Посадки с умеренным гарантированным натягом Н / r , Н / s , Н / t , R / h , S / h , T / h передают нагрузки средней величины без дополнительного крепления и тяжелые нагрузки с дополнительным креплением. 34 Посадки средней точности при натягах (0,0002…0,0006) d – Н 7 / r 6 , Н 7 / s 6, Н 8 / s 7 , Н 7 / t 6 , S 7 / h6 , T 7 / h6 применяют для запрессовки втулок подшипников скольжения в корпуса и зубчатые колеса при тяжелых и ударных нагрузках; для напрессовки зубчатых и червячных колес на валы при тяжелых условиях работы, а также бронзовых зубчатых венцов на чугунные ступицы. Посадки с большими гарантированными натягами H / u , U / h (натяги составляют (0,001…0,002) d) воспринимают тяжелые и ударные нагрузки, как правило, без дополнительного крепления. Наиболее применяемые посадки этой группы H 7 / u 7 , U7/h6, их используют для напрессовки несъемных полумуфт на концы валов, а также зубчатых бронзовых и стальных бандажей на чугунные и стальные центры; для запрессовки коротких втулок в ступицы свободно вращающихся колес. Конкретные рекомендации для выбора посадок, в том числе и с натягом, приведены в справочной литературе [2, 44–46]. Расчетный метод выбора посадок с натягом В процессе эксплуатации соединения с гарантированным натягом без дополнительного крепления могут испытывать воздействия осевых (сдвигающих) и радиальных сил, крутящего момента или их совокупности. Противодействовать им должны напряжения, возникающие за счет сил трения на контактирующих поверхностях благодаря натягу. При этом эти напряжения должны обеспечивать: неподвижность (прочность) соединения в условиях максимально допустимого напряжения; прочность отдельно взятых деталей, входящих в соединение (втулка или ступица могут лопнуть, а тонкостенный вал – смяться). Для обеспечения этих двух условий существуют разные подходы расчета и назначения. При первом подходе: определяется допустимое контактное давление на поверхности соединения и затем определяется наибольший допустимый натяг; рассчитывается наименьший натяг, за счет которого возможна передача внешней нагрузки; выбирается стандартная посадка с гарантированным натягом при соблюдении следующих соотношений: ГОСТ расч N max N max , расч ГОСТ N min N min . 35 При второом подходее: определляется наим меньший ррасчетный натяг, н обесспечивающ щий прочно ость соеединения; по наим меньшему натягу н выбиирается стаандартная посадка; п по наиб большему стандартноому натягу у проверяеется прочнность детал лей, сосставляющи их это соеди инение. Рассмотри им методик ку расчета и выбора с натягом,, основаннуую на втор ром поддходе. ми данным ми для расччета являю ются: гладк кое цилинддрическое соИсходным еди инение (ваал – отверсстие), внеш шние нагру узки (перед даваемый ккрутящий момен нт М кр , сд двигающаяя осевая силла Рос ), гееометричесские размерры и матер риалы деталей. и вала в отверстие вттулки (муф фты, На рис. 3.1 показан момент заапрессовки дисска, зубчаттого колесаа и т. д.). Рис. Р 3.1. Схеема для расч чета и выбор ра поссадки с натяягом Последова П ательност ть расчета 2 1. Определляют давлеение ( Н/м ) на сопряягаемых по оверхностяях в зависи имости и от вида вн нешней наггрузки: при дей йствии осеввой силы p Рос ; dlf 36 (3 3.1) при действии крутящего момента p 2М кр d 2lf ; (3.2) при действии М кр и Рос 2 (2М кр / d ) 2 Рос p dlf , (3.3) где d – номинальный диаметр соединения, м; l – длина соединения, м; М кр – крутящий момент, Н/м; Рос – осевая сила, Н; f – коэффициент трения. 2. Наименьший натяг (в метрах) в соединении определяют по формуле C C N min Pmin d 1 2 , E1 E2 (3.4) где E1 и E2 – модули упругости материала вала и втулки (для стали 2,1 1011 Н/м2 ); С1 и С2 – коэффициенты Ламе соответственно для вала и втулки, определяемые как 2 d 1 1 d С1 2 1 , d 1 1 d 2 d 1 d С2 2 2 2 , d 1 d2 (3.5) где 1 и 2 – коэффициенты Пуассона для материала вала и отверстия (сталь 0, 3 ; чугун 0, 25 ; бронза 0, 35 ; латунь 0, 38 ); d1 – внутренний диаметр полого вала (для сплошного вала d1 0 ); d2 – наружный диаметр втулки (для корпуса d2 принимается равным бесконечности). 3. Корректируем значение Nmin для учета смятия микронеровностей поверхностей вала и втулки при запрессовке. Расчетный натяг будет иметь вид Nрасч Nmin 1,2(Rz1 Rz 2 ) , (3.6) где Rz1 и Rz 2 – высотные параметры шероховатости поверхностей соответственно вала и втулки. 37 Величину микронеровностей следует назначать: для отверстия Rz 2 6,3...10 мкм; для вала Rz1 3,2...6,3 мкм. Значения шероховатости соответствуют способам обработки поверхностей для получения посадок с натягом в 6–8-м квалитетах. 4. По Nрасч выбирают стандартную посадку [25] с соблюдением условия ГОСТ N min N расч . 5. Выбранную посадку проверяют расчетом на прочность при наибольшем ГОСТ . Напряжения на валу и во втулке рассчитываются стандартном натяге Nmax по формулам, Н/м2 : 1 2 Pmax d 1 1 d 2 , (3.7) 2 d 1 d 2 2 2 Pmax , d 1 d2 где ГОСТ N max 1, 2( Rz1 Rz 2 ) , Н/ м 2 . Pmax C C d 1 2 E1 E2 (3.8) (3.9) Если 1 и 2 меньше предела текучести материала деталей т , то посадка выбрана правильно, т. е. должно соблюдаться условие 1 т1 ; 2 т2 . Назначение переходных посадок С целью центрирования неподвижных разъемных соединений применяют переходные посадки. При этом неподвижность соединения, как правило, обеспечивается дополнительным креплением деталей с помощью шпонок, штифтов и т. п. Для переходных посадок характерны небольшие величины зазоров и натягов при сборке, что позволяет, с одной стороны, обеспечивать хорошее центрирование сопрягаемых деталей, а с другой – достаточно легко осуществлять сборку или разборку деталей при эксплуатации. 38 Переходные посадки установлены только для точных квалитетов с 4-го по 8-й. Выбор посадок для центрирования деталей производится в большинстве случаев методом подобия – по аналогии с хорошо работающими узлами машин и механизмов. «Глухие» посадки (H/n, N/h) характеризуются наибольшей вероятностью получения натяга в соединении ( PN ≈ 0,90), при сборке используют тяжелые съемники, прессы и т. п. Применяются для тяжелонагруженных зубчатых колес, муфт, кривошипов с валами и т. п. Такие посадки обладают высокой степенью центрирования. «Тугие» посадки (H/m, M/h) дают вероятность получения натяга более 60 %. Ими обеспечивается высокая степень центрирования, они применяются для сопряжения зубчатых колес, маховиков, шкивов, тонкостенных втулок в корпуса. «Напряженные» посадки (H/k, K/h) дают вероятность получения натягов от 24 до 68 %. Они обеспечивают хорошее центрирование. Сборка и разборка таких соединений происходит без значительных усилий. Применяются для сопряжения зубчатых колес, маховиков, муфт с валами. «Плотные» посадки (H/js, JS/h) дают вероятность натяга до 5 %, обеспечивают легкую собираемость и удовлетворительное центрирование. Применяются для сопряжения подшипников с корпусами, небольших шкивов и ручных маховичков с валами. Расчетный метод выбора переходных посадок применяется редко, только в качестве проверочного расчета. Этот метод может включать в себя [44]: 1) расчет максимально допустимого зазора, исходя из необходимости ограничения радиального биения; 2) расчет вероятности получения зазоров и натягов в соединении; 3) расчет усилия запрессовки и распрессовки при наибольшем натяге. Расчет переходных посадок проводят с использованием теории вероятностей с учетом допущений: – размеры деталей при изготовлении подчинены нормальному закону (Гаусса); – сборка узлов осуществляется без подбора; – TD (Td) = 6σ. Приведенные допущения позволяют говорить о том, что зазоры и натяги в соединении также будут подчинены нормальному закону распределения. При определении вероятности получения зазоров и натягов в соединении последовательность действий следующая. 1. Определяют предельные отклонения отверстия и вала по ГОСТ 25347. 2. Вычисляют допуски отверстия и вала. 3. Вычисляют допуск посадки вероятностным методом по формуле T ( S , N ) TD 2 Td 2 . 39 4. Находят среднеквадратическое отклонение зазоров и натягов T (S , N ) . ( S , N ) 6 5. На схеме интервалов допусков отверстия и вала строят кривую распределения. EI ES 6. Вычисляют среднее отклонение отверстия и вала Ec , 2 ei es . ec 2 Ec ec . 7. Рассчитывают относительную переменную z ( S , N ) 8. По нормированной функции Лапласа определяют вероятность зазоров в пределах от центра кривой. 9. Вычисляют вероятность получения натягов. 10. Вычисляют предельные величины натяга и зазора с учетом рассеяния размера по нормальному закону распределения. Выполняют проверку расчетов. Задания для самостоятельного выполнения Задание 1. Для заданных параметров соединения рассчитать и подобрать посадку с натягом (табл. 3.1). Для всех вариантов: материал вала сталь 45, Е1 2 1011 Н/м 2 , т1 36 107 Н/м 2 , 1 0,3 . Материал втулки сталь 20ХН, Е2 2 1011 Н/м 2 ; т2 60 107 Н/ м 2 ; 2 0,3 . Рабочая температура деталей ( tD , td ) и сборки ( tcб ) равна 20 °С. В расчетах принять Rz 4Ra . Т а б л и ц а 3.1 Исходные данные к заданию 1 Предпоследняя цифра номера варианта 1 2 3 4 5 6 d, мм d1, мм d2, мм l, мм 25 35 45 56 80 30 0 10 15 26 30 0 40 50 60 70 90 60 25 35 45 55 60 30 Последняя цифра номера варианта 1 2 3 4 5 6 40 Rа1, мкм Rа2, мкм Мкр, Нꞏм Ро.с, Н f 1,25 1,25 0,63 0,63 1,25 0,63 0,63 1,25 1,25 0,63 0,63 1,25 32 108 256 500 600 – – – – – – 6000 0,15 0,20 0,15 0,20 0,15 0,20 О к о н ч а н и е т а б л . 3.1 Предпоследняя цифра номера варианта 7 8 9 0 d, мм d1, мм d2, мм l, мм 45 23 45 35 0 0 16 12 90 50 70 70 45 25 45 35 Последняя цифра Rа1, номера мкм варианта 7 0,63 8 0,5 9 0,63 0 0,5 Rа2, мкм Мкр, Нꞏм Ро.с, Н f 0,63 0,63 0,5 0,5 – – – – 6500 7000 5000 5500 0,18 0,17 0,16 0,15 Задание 2. Рассчитать вероятность появления зазора и натяга в соединении (табл. 3.2). Т а б л и ц а 3.2 Исходные данные к заданию 2 Предпоследняя цифра номера варианта 1 2 3 4 5 6 7 8 9 0 Номинальный размер, мм 25 37 48 112 89 64 33 56 91 220 Класс допуска отверстия H6 H7 H8 H6 H7 H8 H6 H7 H8 H7 Последняя цифра номера варианта 1 2 3 4 5 6 7 8 9 0 Класс допуска вала js6 k6 m6 n6 m7 js7 k7 n7 js8 m8 Пример выполнений заданий Пример 1 Исходные данные. Номинальный диаметр гладкого соединения d = 70 мм, внутренний диаметр полого вала d1 = 32 мм, наружный диаметр втулки d2 = = 90 мм, длина сопряжения отверстия и вала l = 25 мм, крутящий момент М кр = 125 Н/м, материал сопрягаемых деталей – Сталь 45 ГОСТ 1050–2013 (предел текучести т 36 107 Н/м2 ). 41 Решение Определяем давление р на сопрягаемых поверхностях при действии крутящего момента по формуле (3.2) p 2 125 2 3,14 0, 07 0, 025 0,1 6,5 106. Находим наименьший натяг Nmin , м, в соединении с учетом того, что Е1 Е2 2,11011 Н/м 2 . Коэффициенты С1 и С2 определяем по формуле (3.5): 2 2 32 70 1 1 70 90 C1 2 0,3 1, 228 , C2 2 0,3 4,36 . 32 70 1 1 70 90 Подставляем вычисленные коэффициенты в выражение (3.4), получим 1, 228 4,36 1, 21 105 . N min 6,5 106 0, 07 11 11 2,1 10 2,1 10 Значит, N min 1, 21105 м 12,1 мкм . С учетом шероховатости поверхности расчетный натяг будет равным Nрасч 12,1 1, 2(3, 2 6,3) 23,5 мкм . Так как посадки с натягом обычно предусмотрены в 6–8-м квалитетах, то принимаем Rz1 = 3,2 мкм и Rz 2 6,3 мкм. Выбираем стандартную посадку исходя ГОСТ из условия N min N расч . Этому условию соответствует стандартная посадка 70 , для которой N ГОСТ = 29 мкм, а N ГОСТ = 78 мкм. Выбранную min max s6 0,078 0,059 H 7 00,030 посадку проверяем на прочность деталей, образующих соединения. Для этого определяем давление рmax (Н/м 2 ) , возникающее на валу и втулке под действием наибольшего натяга по формуле (3.9): pmax 78 106 1, 2(3, 2 106 6,3 106 ) 36 106 . 1, 228 4,36 0, 070 11 2,11011 2,110 42 С использованием этого давления рассчитываем напряжения 1 и 2 по формулам (3.7) и (3.8): 2 1 2 36 106 32 1 70 2 9,1107 , 70 1 90 2 2 36 106 14, 6 107. 70 1 90 Вычисленные напряжения 1 и 2 меньше предела текучести материалов деталей ( т 36 107 ). Это означает, что посадка H 7 / s 6 выбрана правильно, т. е. соблюдаются условия: 1 т1 , 2 т2 . Схема расположения интервалов допусков представлена на рис. 3.2, эскиз деталей и соединения – на рис. 3.3. +0,078 s6 +0,030 H7 D = d = 75 + 0 – Nmax Nmin +0,059 Рис. 3.2. Схема расположения интервалов допусков Пример 2. Рассчитать вероятность появления натягов и зазоров в соединеH7 нии 300 при условии, что распределение отклонений размеров отверk6 стия и вала после изготовления и измерения подчиняется нормальному закону (закону Гаусса) с центром группирования в середине интервала допуска, а допуск деталей равен величине размаха рассеяния отклонений, т. е. Td 6d , 43 TD D 6D , где D , d – среднее квадратичческое откл лонение (С СКО) размееров отвверстия и вала. в а б в Рис. Р 3.3. Эскииз деталей и соединени ия: а – отверсттия; б – вала; в – посадки Решение жениям 2 и 3 находим м предельн ные отклонеения отверсстия и валаа: По прилож – для отвеерстия 30 00Н7 ES = + +52 мкм, EII = 0 мкм; – для валаа 300k6 ess = +36 мкм м, ei = +4 мкм. м Допуск оттверстия и вала: в TD D ES EII , TD = 52 – 0 = 52 мк км, Td T es ei , Td = 36 – 4 = 32 мкм м. в T (S , N ) верроятностны Определяеем допуск посадки п ым методом м: T в ( S , N ) TD2 Td 2 , T в (S , N ) 522 322 61 мкм.. в Вычисляем среднекввадратичес кое отклон нение зазор ров и натягоов (S , N ) : в (SS , N ) в ( S , N ) T в (S , N ) , 6 61 10,,17 мкм. 6 44 Строим крривую распределенияя зазоров и натягов на схеме ррасположения инттервалов доопусков оттверстия и ввала. Вычисляем среднее отклонениее отверстияя и вала: Ec ES EI , 2 Ec es ei , 2 ec ecc 52 20 м 26 мкм. 2 36 4 км. 20 мк 2 Определяеем относиттельную пееременную z: z Ec ec в (S , N ) , z 26 6 20 0, 59 9. 10 0,17 Вероятноссть зазоров в пределахх от центра кривой к до переменной п й z, т. е. от 0 до z, и или в натуральных еди иницах от 0 до 6 мкм, можно м опрееделить инттегралом z2 1 z 2 ( z ) e dz . 2 0 Для z = 0,,59 имеем Ф(z) Ф = 0,22224 или 22,24 %, т. е.. вероятноссть получения заззоров в инттервале от 0 до z равнаа 22,24 %. зазоров Общая верроятность получения п F ( z ) 0, 5 (zz ) , F ( z ) 0, 5 0, 22 224 0, 722 24, или 72,224 %. Вероятноссть получен ния натяговв P 1 F (z) , ли 27,76 %. P 1 0, 7224 0, 2776, ил Предельны ые величин ны зазоров и натягов с учетом раассеяния раазмеров по о закон ну Гаусса будут б опред деляться поо практичесским границ цам кривойй рассеянияя. 45 Наибольший натяг вероятностный в в N max 3в ( S , N ) z , Nmax 3 10,17 6 24,5 . Наибольший зазор вероятностный в в Smax 3в (S , N ) z , Smax 3 10,17 6 36,5 . в в и S max , по условию T в ( S , N ) Проверяем правильность определения N max 6в (S , N ) , T в (S , N ) 6 10,17 61 мкм. В нашем случае 24,5 + 36,5 = 61 мкм, т. е. предельные величины зазора и натяга определены верно. Контрольные вопросы для самоподготовки и защиты практической работы 3 1. Назначение посадок с натягом. 2. Почему посадки с натягом предусмотрены только в точных квалитетах (в системе отверстия в 6, 7, 8 квалитетах, а в системе вала – в 5 и 6 квалитетах)? 3. Какой натяг из двух предельных натягов называется гарантированным? 4. В процессе эксплуатации какие внешние силовые воздействия могут испытывать соединения с гарантированным натягом? 5. Какие способы сборки соединений с натягом существуют? 6. Какие подходы используются при расчетном методе выбора посадки с натягом? 7. Каким условиям должна отвечать выбранная посадка с натягом? 8. Какие посадки называются переходными? 9. Назначение переходных посадок. 10. Почему переходные посадки предусмотрены в точных квалитетах (в системе отверстия в 6, 7, 8 квалитетах, а в системе вала – в 5 и 6 квалитетах)? 11. Назовите четыре идентификатора основных отклонений отверстия и вала, служащие для образования переходных посадок. 12. Как подсчитываются вероятности получения зазоров и натягов в переходных посадках? 13. Каковы особенности при обозначении посадки и размерной точности по ГОСТ 25346–2013? 14. Варианты указания требований к точности размерного элемента в соответствии с ГОСТ 25346–2013. 46 Практическое занятие 4 Шероховатость поверхности. Допуск формы и расположения Цель работы и задачи. Приобретение навыков по назначению и обозначению допусков формы и расположения, а также шероховатости поверхности с учетом конструкторских и эксплуатационных характеристик работы детали; ознакомление со стандартами серии «Характеристики изделий геометрические» и их особенностями в интерпретации терминов, определений и обозначений на чертежах. Для достижения этих целей студенты для конкретных узлов определяют значения допусков формы и расположения, а также назначают шероховатость поверхности. Обозначения на чертежах допусков форм, расположения и шероховатости указывают в соответствии с требованиями ГОСТ 2.308– 2011, ГОСТ 2.309–73. Теоретические сведения Допуски формы и расположения поверхностей деталей установлены следующими стандартами: ГОСТ Р 53442–2015 (ИСО 1101:2012). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения; ГОСТ 24643–81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения; ГОСТ 2.308–2011. Единая система конструкторской документации. Указания допусков формы и расположения поверхностей; ГОСТ Р 50056–92. Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению; ГОСТ Р 53089–2008 (ИСО 5458:1998). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление позиционных допусков; ГОСТ 25069–81 (СТ СЭВ 1911–79). Основные нормы взаимозаменяемости. Неуказанные допуски формы и расположения поверхностей. Шероховатость поверхностей деталей нормирована стандартами: ГОСТ 25142–82 (СТ СЭВ 1156–78). Шероховатость поверхности. Термины и определения; ГОСТ 2789–73. Шероховатость поверхности. Параметры и характеристики; ГОСТ 2.309–73. Единая система конструкторской документации. Обозначение шероховатости поверхностей. 47 В процессе изготовления деталей в результате колебаний, возникающих в процессе механической обработки, износа инструмента и других технологических факторов, возникают погрешности линейных размеров, погрешности формы и расположения поверхностей, шероховатости поверхностей. Все эти погрешности оказывают негативное воздействие на работоспособность детали и механизма в целом. Для снижения этих воздействий необходимо ограничивать эти погрешности путем задания в конструкторских документах соответствующих допусков. От правильности их задания, выбора числовых значений, а также технологии изготовления и будет зависеть качество готового изделия. Для назначения соответствующих допусков приходится решать сложную задачу оптимизации этих значений с учетом условий эксплуатации и затрат на достижение точности. При этом важно помнить, что допуски формы и расположения составляют лишь часть допуска самого размера. Согласно ГОСТ 24643–81 [15, приложение 2] рекомендуются следующие уровни относительной геометрической точности, которые характеризуются соотношением между допуском формы или расположения и допуском размера: А – нормальная относительная геометрическая точность, для допуска формы или расположения составляет примерно 60 % от допуска на размер; В – повышенная относительная геометрическая точность, для допуска формы или расположения составляет примерно 40 % от допуска на размер; С – высокая относительная геометрическая точность, для допуска формы или расположения составляет примерно 25 % от допуска на размер. Указанные уровни относительной геометрической точности не исключают возможности в обоснованных случаях назначать допуск формы или расположения, для которого используется менее 25 % допуска размера. Допуски формы цилиндрических поверхностей, соответствующие уровням А, В, С, составляют примерно 30, 20 и 12 % допуска размера, так как допуск формы ограничивает отклонение радиуса, а допуск размера – отклонение диаметра поверхности. Допуски цилиндричности, круглости, профиля продольного сечения, плоскостности, прямолинейности и параллельности назначаются в тех случаях, когда они должны быть меньше допуска на размер или неуказанных допусков по ГОСТ 25069–81 [22]. Уровни относительной геометрической точности и соответствующие им степени точности формы приведены в табл. 4.1. Допуски формы и расположения в графических документах указывают с использованием условных обозначений (табл. 4.2) или текстом в технических требованиях в случае отсутствия таких символов. 48 Т а б л и ц а 4.1 Степень ь точности формы ф цил линдрическ кой поверхн ности в зави исимости от кв валитета и уровня у отн носительной й геометрич ческой точн ности П Показатель 4 5 6 Квалитеты допуска д размеера 7 8 9 10 11 12 Урровни геометтрической А В С А В С А В С А В С А В С А В С А В С А В С А В С точчности Сттепень точ3 2 1 4 3 2 5 4 3 6 5 4 7 6 5 8 7 6 9 8 7 110 9 8 11 10 0 9 носсти формы Т а б л и ц а 4.2 У Условные об бозначения я допусков формы ф и ра асположени ия Группа допусков Вид допу уска Допуск пряямолинейноссти Допуск плооскостности Допуск формы ф Допуск крууглости Допуск циллиндричностти Допуск проофиля продо ольного сечеения Допуск парраллельности и Допуск перрпендикуляр рности Допуск накклона Д Допуск распооложения Допуск сооосности Допуск сим мметричностти Позиционн ый допуск Допуск перресечения оссей Допуск раддиального би иения Допуск торрцового биен ния Допуск биеения в задан нном направлениии С Суммарные допуски льного биен ния фоормы и расп положения Допуск поллного радиал Допуск поллного торцоввого биения я Допуск форрмы заданно ого профиля я Допуск форрмы заданно ой поверхно ости 49 Знак При условвном обозн начении дан анные о доп пусках фор рмы и распположения поверрхностей укказывают в прямоугоольной рам мке, разделеенной на двве и более части и (рис. 4.1, 4.2), в кото орых помещ щают [10]: в первой части – знак нормиируемой гееометричесской харакктеристики по таббл. 4.2; й – значение допуск а формы или и распол ложения, ввыраженно ое в во второй миллиметрахх; в третьей и последую ющих – бууквенное об бозначениее базы (базз) или букввенноее обозначен ние поверх хности, с кооторой связзан допуск к расположеения. Рисс. 4.1. Обозн начение д допуска фор рмы Рис. 4.2. 4 Обозначчения допуск ка располож жения Если допууск относиттся к поверрхности или и ее профи илю, то рам мку соединяяют с кконтурной линией по оверхностии или ее продолжени п ием, при ээтом соеди инителльная линияя не должн на быть проодолжением м размерно ой линии (ррис. 4.3, 4.4 4). Если допууск относиттся к оси иили плоскости симметтрии, то сооединителььная лин ния должнаа быть прод должением м размерной линии (рис. 4.5, а и 4.5, б). Рис. 4.4. Пример наннесения допуска к продолж жению размерной линнии Рис. 4..3. Пример нанесения н допууска к повер рхности б а казания доппуска формы ы оси или пл лоскости сим мметрии Рис. 4.55. Пример ук Перед чиссловым знаачением доппуска следует указыв вать [10]: – символ , если кр руговой илли цилиндр рический интервал и доопуска укаазываю ют диаметрром (рис. 4..6, а); 50 – символ R, если кр руговой илли цилиндр рический интервал и доопуска укаазываю ют радиусоом (рис. 4.6 6, б); – символ T, если до опуски сим мметричноссти, пересеечения осеей, формы задан нного проф филя и зааданной пооверхности и, а такжее позиционнные допу уски (длля случая, когда инттервал позииционного допуска ограничен о двумя пар раллелльными пряямыми или и плоскостяями) указы ывают в диааметральноом выражен нии (ри ис. 4.6, в); – символ T/2 для тех же видовв допусковв, если их указываютт в радиусн ном вырражении (ррис. 4.6, г); – слово «сфера» и символ с или R, есл ли интерваал допускаа сферическ кий (ри ис. 4.6, д). б а в д г Р 4.6. Осо Рис. обенности з адания числ лового значеения допускка Если для одного элеемента нео бходимо заадать два разных р видда допуска, то доп пускается рамки р объеединять и ррасполагатьь, как показзано на рисс. 4.7. Если два или неско олько элемеентов обраазую ют объедин ненную баззу и их посследователььноссть не имееет значенияя (напримеер, они имееютт общую оссь или плосскость сим мметрии), то т каж ждый элем мент обознаачают самоостоятельно о, и ввсе буквы вписывают в подряд в трретью частть рам мки (рис. 4..8, а) [10]. Если необ бходимо заадать допусск располо ожен ния относи ительно ко омплекта ббаз, то буккРис. 4.7. 4 Пример обозначени ия вен нные обозн начения бааз указываают в само онеск кольких виддов допуска стооятельных частях (третьей и даалее) рамки и. В ээтом случаае базы зап писывают в порядке убывания у числа ч степееней свобо оды, лиш шаемых им ми (рис. 4.8 8, б) [10]. Зависимые допуски формы и располож жения обоззначают уссловным зназ ком м , которрый помещаают: – после чи ислового зн начения доопуска, есл ли зависимый допускк связан с дейд стввительными и размерам ми рассматрриваемого элемента (рис. 4.9, а)); 51 – после бууквенного обозначениия базы (ри ис. 4.9, б) или и без букквенного обоо знаачения в трретьей частти рамки (р (рис. 4.9, г)), если зави исимый доопуск связаан с дей йствительн ными размеерами базоввого элемента; а б Р 4.8. При Рис. имер обознаачения допу уска в зависи имости от бааз – после числового значения допуска и буквенн ного обознначения базы (ри ис. 4.9, в) или и без бук квенного о бозначенияя (рис. 4.9,, д), если ззависимый допусск связан с действительными рразмерами рассматрив ваемого и базового элеэ мен нтов. а б г в д допуска 9. Пример оббозначения зависимого з Рис. 4.9 Если допууск распол ложения илли формы не указан как зависсимый, то его счи итают незаввисимым. Числовые значения допусков д ф формы, доп пусков расп положенияя и суммарн ных доп пусков форрмы и расп положенияя поверхносстей должн ны соответтствовать зназ чен ниям, указаанным в таабл. 4.3. Рядд числовых х значений й может бы ыть продолж жен какк в сторонуу уменьшен ния, так и в сторону увеличения у . При опред делении чи исловых знначений гео ометрическ ких допускков необхо одимо учитыватьь следующеее. 52 Т а б л и ц а 4.3 Числовые значения з допусков фоормы, допуссков распол ложения и суммарных х допусков формы и р расположен ния поверхн ностей [15] 0,1 1 10 100 11000 100 000 0,112 1,2 122 1220 12000 12 000 0 0,16 1,6 16 160 1600 0 16 000 0 0,2 2 20 200 2000 – 0,25 2,5 25 250 2500 – 0,3 0 3 30 3 300 30 000 – 0,4 4 40 400 4000 – 0,5 5 50 500 5000 – 0,6 6 60 600 6000 – 0,8 8 80 0 80 00 800 00 – 1. Для анаализа работты подшиппника качен ния, состав вления разм мерных цепей ин нахожденияя допустим мого отклоонения повверхности заплечника з а вала целеесообрразно расссматривать отклонениие от перп пендикуляр рности повверхности заплеечника отн носительно о оси. Одннако измер рение поло ожения повверхности заплеечника под д подшипник изготоввленной деттали будетт проведеноо путем иззмерен ния торцоввого биенияя. Поэтомуу на рабочи их чертежах х следует нназначать торт цоввое биениее, что соотвветствует трребованиям м ГОСТ 3325–85 [31] . 2. Отклонеение от цилиндричн ц ности являяется комплексным показател лем. Наа практике данный по оказатель иизмеряют методом м сеч чений в пеерпендикул лярм и продолльном напр равлении к оси. Поэттому на раабочих черттежах целеесоном обрразно указы ывать допу уски формы ы посадочн ных мест валов в (осейй) и отверстий коррпусов в радиусном р измерениии (допуск круглости и, допуск ппрофиля проп долльного сечеения), что также т сооттветствует требования т ям ГОСТ 3 325–85 [31 1]. Р Рис. 4.10. Ваал 53 С учетом сказанного о ниже прииведены реккомендации для назнаачения доп пусковв формы и расположеения для дееталей типа валов (ри ис. 4.10), зуубчатых ко олес (ри ис. 4.11), кррышек подшипников качения (р рис. 4.12), стаканов с длля подшип пниковв качения (рис. ( 4.13) по п [43]. а б в г Рис. 4.111. Зубчатыее колеса 54 55 Рис. 4.12. Стаакан 55 Ри ис. 4.13. Крышка Т а б л и ц а 4.4 Рекомендации по п назначен нию допуск ков формы и располож жения Н Номер п позиции 1 2, 3 4 5 6 7 1 2 Допусск, мкм Рис. 4.10 Т○ по ГОСТ Т 3325–85 [31] или по пр риложению 5, табл. П5.3 Т/○/ Т = по ГОСТ Т 3325–85 [3 31] или по пр риложению ю 5, табл. П5.3 Т/○/ 0,3ꞏIT, округленное о е до ближай йшего станд дартного знаачения по таабл. 4.1, гдее IT – допускк размера T по ГОСТ 3325–85 [3 1] (приложеение 7) или по п приложен ению 6 T на диаметтре d по ГОС СТ 24643–8 81 [14] или по п табл. П4.33 П использовании табллицы следуеет учитывать связь степпени точностти При и кинематичееской точноости зубчато ого колеса Степ пень точностти допуска ссоосности Степень кин нематичепри диа аметре делиттельной окрружности, мм м ской точ чности перед дачи св. 50 до 125 св. 125 до 280 св. 280 до 560 5 6 5 5 6 7 6 6 7 8 7 7 8 9 7 8 8 Тна диаметр ре d0 по ГОС СТ 3325–85 5 [31] (табл. 5, 6) или поо приложени ию 5, табл. П5.1, П5.2 Тна диаметтре d1 при l/d /d < 0,8 по пр риложению 4, таблица П П4.3 П использовании табллицы следуеет учитывать связь степпени точностти При и точности по п нормам коонтакта зубч чатого колеса: Сттепень точности допуск ка перпендиикулярности и при чности пере дачи по нор рмам контак кта степени точ Тип колес 6 7,8 7 9 Зубчатыее 5 6 7 Рис. 4.11 Т/○/ 0,3ꞏIT, округленное о е до ближай йшего стандартного знаачения по таабл. 4.1, гдее IT – допускк размера оттверстия Тна диаметтре ступицы ы при l/d 0,,8 по прилож жению 4, таабл. П4.3 С Степень точн ности по таббл. П4.3 слеедует приним мать: 8 – при устан новке вала нна шариковы ых радиальн ных и радиалльно-упорны ых п подшипника х; 7 – при устан новке вала нна подшипни иках с коротткими цилин индрическим ми роликами; 6 – при устан новке вала нна конически их роликовы ых подшипнниках 56 О к о н ч а н и е т а б л . 4.4 Н Номер п позиции Допусск, мкм 3 Т// на диаметр ре ступицы при l/d < 0,8 по прилож жению 4, таббл. П4.3 С Степень точн ности по таббл. П4.3 слеедует приним мать: 7 – при устан новке вала нна шариковы ых радиальн ных и радиалльно-упорны ых п подшипника х; 6 – при устан новке вала нна подшипни иках радиал льных с корооткими циими роликам ми; линдрически 5 – при устан новке вала нна конически их роликовы ых подшипнниках 4 Т// 0,5ТВ, Т 2ТВ, гдее ТВ – допусск на ширин ну шпоночнного паза, округленный й до ближаййшего стандаартного знач чения по таб абл. 4.1 Рис. 4.12 1 Т/○/ 0,3ꞏIT, округленный о й до ближай йшего станд дартного знаачения по таабл. 4.1, гдее IT – допускк размера 2 T 0,6ꞏIT, округленны о ый до ближай йшего станд дартного знаачения по таабл. 4.1, гдее IT – допускк размера 3 4 Т на диаметтре D по прииложению 4, 4 табл. П4.3 3 С Степень точн ности по таббл. П4.3 слеедует приним мать: 9 – при устан новке в стаккан шариковвых радиальных и радиаальноупорных под дшипников; 8 – при устан новке в стаккан роликовы ых подшипн ников с корооткими цилиндрически ими роликам ми; 7 – при устан новке в стаккан коническких роликов вых подшиппников Т// на диаметр ре Dф по пр иложению 4, 4 табл. П4.3 3 С Степень точн ности по таббл. П4.3 слеедует приним мать, как в ппредыдущей й сттроке 2 Т 0,4(dотв – dв), где dоттв – диаметр отверстия; dв – диаметр тр винта Рис. 4.13 Т// на диаметр ре D1 по прииложению 4, 4 табл. П4.3 3 С Степень точн ности по таббл. П4.3 слеедует приним мать: 10 – при рабо оте вала на ш шариковых радиальных х и радиальнно-упорных х п подшипника х; 9 – при работте вала на рооликовых подшипника п х с коротким ми цилинр дррическими роликами; 8 – при работте вала на коонических роликовых р подшипника п ах T на диаметтре Dм по прриложению 4, таблица П4.4 П 3 Т 0,4(dотв – dв), где dоттв – диаметр отверстия; dв – диаметр тр винта 5 1 57 Шероховаатость пов верхности – совокуп пность неровностей пповерхностти с отн носительноо малыми шагами, ввыделеннаяя, напримеер, с помоощью базовой дли ины [23]. но шероховватость повверхности представлеена на рис. 4.14. Схематичн Рис. 4.14. Профилогррамма обраб ботанной поверхности Согласно ГОСТ 2514 42–82 [23] шероховаттость повер рхности харрактеризуеется слеедующими параметраами. Высотные параметр ры: – Rmax – полная вы ысота проф филя – сум мма высоты ы наибольш шего высттупа проофиля Rp и глубины ы наибольш шей впадин ны профиля RV в прределах дли ины оцеенки L; – Rz – наи ибольшая высота пррофиля – сумма с высо оты наиболльшего высступа профиля Rp и глуби ины наиболльшей впад дины профи иля RV в ппределах баазой длины l; вой – Ra – срееднее ариф фметическоое отклонеение профи иля – средннее арифмеетичесское абсолю ютных значений отклоонений проф филя в пред делах базоввой длины. Шаговыее параметр ры: – S – среддний шаг местных м вы ыступов профиля п – среднее знначение шаагов месстных высттупов проф филя, находдящихся в пределах п базовой б длиины; – Sm – ср редний ша аг неровносстей проф филя – срееднее значеение шага нероввностей профиля в пр ределах баззовой длины. Опорный й параметр р: – t p – от тносительная опоррная длина а профиля я – отношеение опорн ной дли ины профи иля к базово ой длине. Важно поомнить! Вы ысотные ппараметры измеряютсся в микром метрах (мк км), шааговые – в миллиметр м ах (мм), а оопорный паараметр – в процентаах (%). 58 При указаании шерох ховатости на чертежах предпоч чтение след едует отдаввать Ra . срееднему ари ифметичесскому откллонению профиля п Шероховаатость обоззначают наа чертеже для д всех вы ыполняемы ых по данно ому черртежу повеерхностей изделия и неезависимо от методов в их образоования, кро оме повверхностей й, шероховватость кооторых не обусловлеена требовваниями конк стррукции. ния шерохооватости по оказана на рис. 4.15. Структураа обозначен Рис. 4.15. Структура обозначени ия шероховаатости [11] В обознач чении шер роховатостии поверхности прим меняют одиин из знак ков, изоображенны ых на рис. 4.16. 4 а б в Рис. Р 4.16. Зннаки шерохо оватости [11 1] В обознач чении шер роховатостти поверхн ности, споссоб обрабоотки котор рой кон нструктороом не устан навливаетсяя, применяют знак, ук казанный нна рис. 4.16 6, а. В обознач чении шеро оховатостии поверхности, которая должна быть обраазован на только удалением слоя м материала, применяю ют знак, ууказанный на рисс. 4.16, б. чении шеро оховатостии поверхности, которая должна быть обраазоВ обознач ван на без удалления слоя материала, м , применяю ют знак, укаазанный наа рис. 4.16, в. Типы напрравлений неровносте н ей поверхности и их обозначениие показан ны в таббл. 4.5. ответствоваать значени иям Значение шероховаттости повеерхности должно соо при иведенным м в табл. П7 7.1–П7.3 (ссм. приложение 7). 59 Т а б л и ц а 4.5 Типы нероовностей по оверхности и Тип нап правлений нероввности С Схематичесское изображен ние Обознначение Паралллельное Перпенди икулярное Перекрещ щивающееся Произввольное Кругоообразное Радиаальное Выбор числового зн начения шеероховатостти поверхн ности являеется не меенее слоожной задаачей. Требования к ш шероховатости повер рхности соогласно ГО ОСТ 27889–73 [27] должны усстанавливааться исход дя из функц циональногго назначения повверхности для обеспеечения задаанного кач чества издеелий. Допусскается шеероховватость поверхности связыватьь с уровням ми относиттельной гееометрической точчности учаастка повер рхности деттали, реглааментироваанными ГО ОСТ 24643–81 [155]. При этом м значениее параметраа шероховаатости будеет составляять некотор рую чассть от допууска размер ра. Числовое значение шероховаттости повер рхности Ra в зависиимости от допусска размераа и формы вычисляютт по зависи имостям [44–46]: при допусске формы 60 % от доопуска разм мера Tp Ra ≤ 0,005ꞏ Tp ; при допусске формы 40 % от доопуска разм мера Tp Ra ≤ 0,0025ꞏ Tp ; при допусске формы 20 % от доопуска разм мера Tp Ra ≤ 0,0012ꞏ Tp , чтоо соответсттвует уровн ням относиительной гееометричесской точноссти А, В, С. 60 При допуске формы менее 25 % от допуска размера Tp рекомендуется принимать Ra ≤ 0,15 Tф , где Tф – допуск формы. Полученное при расчете значение шероховатости округляется до ближайшего стандартного значения по ГОСТ 2789–73 или по табл. П7.1 (приложение 7). Шероховатость посадочных поверхностей под подшипник на валах и в корпусах должна соответствовать значениям, приведенным в табл. П5.4. Задания для самостоятельного выполнения Задание 1. Крышка торцовая с отверстием для манжетного уплотнения (рис. 4.17), служащая для крепления подшипника в корпусе, будет установлена в редукторе. Известны номинальные размеры крышки и класс допуска посадочных размеров (табл. 4.6). Определить: – допуск параллельности торца крышки; – допуск соосности под манжетное уплотнение; – допуск параллельности торца для базирования манжеты; – величину шероховатости указанных поверхностей. Дать эскиз детали «Крышка» с указанием на нем допустимых значений отклонений расположения и шероховатости поверхности. Недостающие параметры крышки принять самостоятельно. Задание 2 Для заданного эскиза вала (рис. 4.18) известны номинальные размеры посадочных диаметров под подшипники качения и их классы допусков (табл. 4.7). Вал будет вращаться в подшипниках качения, установленных на участках АБ. Определить: – допуски круглости и продольного сечения (допуски цилиндричности) посадочных поверхностей под подшипники качения; – допуски перпендикулярности (торцового биения) заплечников подшипников качения; – величину шероховатости указанных поверхностей. Выполнить эскиз вала с указанием отклонений формы поверхностей и шероховатости. 61 Рис. 4.17. Эскиз деетали «Крыш шка» к заданию 1 Т а б л и ц а 4.6 Исходныее данные к заданию 1 Прредпоследн няя цифра вварианта Номинаальные размер ры, мм d dф Dм Н Последняя Тип подцифра шипника* варианта Класс точности подшипника 0 110 155 100 23 0 1 1 68 105 60 17 1 2 2 100 145 80 23 2 3 3 80 120 60 18 3 2 4 80 120 70 18 4 1 5 90 130 80 21 5 3 6 95 130 85 21 6 1 7 72 110 65 17 7 2 8 100 145 90 23 8 3 9 60 95 52 18 9 1 * Обозначение типа под дшипника: 1 – шариковы ый радиальны ый; 2 – радиально о-упорный; 3 – конически ий роликовый 62 0 6 0 6 0 6 0 6 0 6 Класс допу уска Dм d H8 H9 H8 H9 H8 H9 H8 H9 H8 H9 h8 h h9 h h8 h h9 h h8 h h9 h h8 h h9 h h8 h h9 h Рис. 4.18. Э Эскиз вала к заданию 2 Т а б л и ц а 4.7 Исходныее данные к заданию 2 Номинальные П Последняя Класс точчТип подразмеры ы, мм цифра ности поддшипника* варианта шипникаа d d0 d1 0 20 26 6 35 0 1 0 1 65 72 2 80 1 2 6 2 30 38 8 50 2 3 0 3 90 98 8 110 3 2 6 4 55 73 3 85 4 1 0 5 60 66 6 72 5 3 6 6 45 52 2 58 6 1 0 7 35 43 3 50 7 2 6 8 55 61 70 8 3 0 9 70 78 8 90 9 1 6 * Обозначение типа под дшипника: 1 – шариковы ый радиальны ый; 22– радиально о-упорный; 3 – конически ий роликовый Прредпоследняяя цифра варианта Классс допуск ка диаметра d k5 js6 m6 js5 k6 h6 k6 js6 m6 k5 Задание 3 Зубчатое колесо (ри ис. 4.19) ннеобходимо о посадить на вал, ко который бу удет враащаться в подшипник п ках каченияя класса то очности 0. По П известнному диамеетру отвверстия под дшипниковв dп и даннным табл. 4.8 4 определить: – допуск круглости к и профиляя продольно ого сечения (допуск ццилиндрич чности и) внутренн ней посадочной поверрхности колеса; 63 – допуск торцового биения (ддопуск пер рпендикуляярности) тоорца ступи ицы зуббчатого коллеса; – величин ну шероховатости указ азанных повверхностей й. Выполнитть эскиз зубчатого коолеса с укаазанием на нем допусстимых знаачений й отклонен ний формы,, располож жения и шер роховатостти поверхноости. Рис. 4.19. 4 Эскиз ззубчатого ко олеса к задаанию 3 Т а б л и ц а 4.8 Исходныее данные к заданию 3 П Предпоследн няя ц цифра номерра dп, мм m, мм варианта 0 75 5 1 60 4 2 95 5 3 40 4 4 55 4 5 25 2,5 6 70 4,5 Последняяя Классс D, мм м bw, мм цифра ном мера допуск ка D вариантаа 80 0 100 0 Н7 67 7 85 1 Н6 100 0 125 2 Н7 45 5 56 3 Н6 60 0 75 4 Н7 30 0 40 5 Н6 75 5 95 6 Н7 z 80 85 100 55 75 60 80 64 О к о н ч а н и е т а б л . 4.8 П Предпоследн няя ц цифра номерра dп, мм m, мм варианта 7 50 3,5 8 85 5 9 30 3 Последняяя Классс D, мм м bw, мм цифра ном мера допуск ка D вариантаа 55 5 70 7 Н6 90 0 110 8 Н7 36 6 45 9 Н6 z 80 90 60 Примечани ие. lст 1,5D; dст 1,6D. Недостающ щие конструкттивные данны ые назначитьь самостоятел льно. Задание 4 Вал редукктора (рис. 4.20) будетт установлеен на подш шипниках ккачения клаасса точчности 0. Известны И номинальны ые размеры ы посадочны ых поверхнностей и кл лассы допусков (табл. ( 4.9). Определитть: – допуск соосности с посадочны п ых поверхно остей для подшипник п ков каченияя; и профиляя продольно – допуск круглости к ого сечения (допуск ццилиндрич чности и) посадочн ной поверх хности под муфту; – допуск соосности с посадочной п й поверхно ости под му уфту; – величин ну шероховатости указ азанных повверхностей й. Выполнитть эскиз ваала с указаанием на нем н значен ний отклоннений форм мы, рассположенияя и шерохо оватости пооверхностеей. Рис. 4.20. Э Эскиз вала к заданию 4 65 Т а б л и ц а 4.9 Исходные данные к заданию 4 Предпоследняя цифра номера варианта 0 1 2 3 4 5 6 7 8 9 Номинальные размеры d1 d 70 65 50 45 85 80 80 75 75 70 100 95 65 60 60 55 55 50 90 85 Последняя Тип подцифра номера шипника* варианта 0 1 2 3 4 5 6 7 8 9 1 2 1 2 1 2 1 2 1 2 Класс допуска для d1 n6 m6 k6 r6 p6 n6 m6 k6 r6 p6 * Тип подшипника: 1 – шариковый радиальный; 2 – роликовый конический. Недостающие размеры назначить самостоятельно. Задание 5 Шкив будет насажен на вал. Передача вращающего момента осуществляется посредством шпоночного соединения. Номинальный размер отверстия в шкиве и размер шпоночного соединения известны (рис. 4.21, табл. 4.10). Определить: – допуск параллельности и симметричности шпоночного паза; – величину шероховатости рабочей поверхности шпоночного паза; – допуск круглости и профиля продольного сечения (допуск цилиндричности) посадочного отверстия D. Выполнить эскиз шкива со шпоночным пазом с указанием отклонений формы, расположения и шероховатости. Задание 6 Опоры вала будут размещены в стакане (рис. 4.22). Основные номинальные размеры стакана и классы допусков приведены в табл. 4.11. Определить: – допуск круглости и профиля продольного сечения (допуск цилиндричности) посадочных размеров стакана; – допуск соосности внешней поверхности стакана относительно оси посадочного отверстия; 66 – величин ну шероховватости повверхности отверстия стакана поод подшип пники качения. асположени ия и Выполнитть эскиз стаакана с укаазанием оттклонений формы, рас шеероховатостти поверхн ности. Рис. Р 4.21. Э Эскиз шкива к заданию 5 Т а б л и ц а 4.10 4 Исходныее данные к заданию 5 Номинальнные размеры, м мм П Предпоследн няя ц цифра номеера варианта D b t2 я Последняя цифра номеера вариантаа 0 1 35 55 10 16 3,3 4,3 2 90 24 3 4 5 6 7 8 9 40 115 5 85 20 50 60 100 0 12 32 22 6 14 18 28 Клаасс допуска D b 0 1 H6 H7 D10 JS9 5,4 2 H8 P9 3,3 7,4 5,4 2,8 3,8 4,4 6,4 3 4 5 6 7 8 9 H7 H6 H8 H7 H8 H6 H7 D10 JS9 P9 D10 JS9 P9 D10 Недостающ щие параметры принятьь самостояттельно. 67 Рис. Р 4.22. Эсскиз стаканаа к заданию 6 Т а б л и ц а 4.11 4 Исходныее данные к заданию 6 Предпоследняя Номинальн ные размеры ы, мм Посл ледняя К Класс допуск ка Ти ип подци ифра номера цифраа номера ши ипника* Dф D d H d D варианта варианта 0 185 130 150 120 0 1 js6 H7 7 1 180 125 140 110 1 2 k6 JS7 7 2 175 115 130 100 2 1 m6 H8 8 3 155 110 125 100 3 2 js6 H7 7 4 145 100 120 100 4 1 k6 JS7 7 5 135 90 0 105 85 5 2 js6 H7 7 6 130 85 5 100 80 6 1 k6 JS7 7 7 180 125 140 110 7 2 m6 H8 8 8 185 130 150 120 8 1 js6 H7 7 9 155 110 125 100 9 2 k6 JS7 7 Принять: для вариантов с последн ней цифрой 00, 2, 4, 6, 8 – класс к точности подшипниика 0; для вариантов с последн ней цифрой 11, 3, 5, 7, 9 – класс к точности подшипниика 6. * Тип подш шипника: 1 – шариковый ррадиальный; 2 – роликовый кконический. 68 Задание 7 На вал (ри ис. 4.23) бу удет посаж жено зубчаттое колесо. Передачаа вращающ щего мом мента осууществляется через шпоночноее соединен ние. Исхоодные данн ные преедставлены ы в табл. 4.12. Определитть: – допуск параллельн п ности и сим мметричноссти сторон шпоночноого паза; – величин ну шероховатости повверхностей паза; – допуск круглости к и профиля продольно ого сечения (допуск ццилиндрич чности и) вала. Выполнитть эскиз ваала с указзанием откклонений формы, ф рассположения и шеероховатостти. Рис. 4.23. Э Эскиз вала к заданию 7 Т а б л и ц а 4.12 4 Исходныее данные к заданию 7 Номинальнные П Предпоследн няя няя Последн размеры, м мм ц цифра номерра цифра ном мера варианта варианта t1 d b 0 35 10 5,0 0 1 55 16 6,0 1 2 90 24 9,0 2 3 40 12 5,0 3 4 115 32 11,0 4 5 85 22 9,0 5 6 20 6 3,5 6 7 50 14 5,5 7 8 60 18 7,0 8 9 100 28 10,0 9 Недостающ щие параметры принятьь самостояттельно. 69 Клласс допуска d k66 n66 p66 r66 s66 k66 n66 p66 r66 s66 b H9 N9 P9 H9 N9 P9 H9 N9 P9 H9 Примеры П в выполнен ния задани ия Пример 4.1. 4 Для зад данного эсккиза вала (рис. ( 4.24) известны рразмеры по осадоччных поверрхностей вала в под поодшипники и качения – 50k6, а также номиналльные разм меры: d0 = 55 мм, d1 = 65 мм. Тип подш шипника, ккоторый бу удет усттановлен на н вал, – шариковый ш ый одноряд дный классса точности и 0. радиальны Валл будет враащаться в подшипник п ках каченияя, установл ленных на уучастках АБ. Необходимо назначи ить: и круглости и и профилля продольн ного сечения (допускки цилиндр рич– допуски носсти) посадоочных повеерхностей ппод подши ипники качеения; – допуск торцового т биения (доопуск перп пендикулярности) леввого заплеч чника вала под подшипник качения (ррис. 4.24); ну шероховатости указ азанных на рис. 4.24 поверхносте п ей. – величин Дать эскиз вала и ук казать на ннем допусти имые значеения отклоонений фор рмы шероховатоости поверх хности. иш Рис. 4.24. Эскизз вала Решение По ГОСТ 3325–85 допуск д крууглости и допуск д профиля проддольного сееченияя вала диам метром 50 мм, сопряггаемого с подшипник п ком нулевогго класса точт носсти, составвляют 4 мкм м (см. таблл. П5.3, при иложение 5). Принимаеем Т○ = 4 мк км, Т= = 4 м мкм. По ГОСТ 3325–85 до опуск торццового биен ния заплечника вала ппри d = 50 мм сосставляет 255 мкм. Прин нимаем Т = 25 мкм. 70 Шероховаатость посаадочных пооверхностеей под подш шипники ккачения реггламен нтирована ГОСТ 332 25–85 и приинимается для диаметтра вала 500 мм под подп ши ипники кач чения нулеввого класс а точности и 1,25 мкм, значит, Ra = 1,25 мкм м (см м. приложен ние 5, табл л. П5.4). Упрощенн ный эскиз вала в с указзанными до опустимым ми отклоненниями форм мы, рассположенияя и шерохо оватости пооверхности и изображен н на рис. 4 .25. Рис. 4.25 Пример 4.2. 4 Зубчатое колесо ннеобходим мо посадитьь на вал, ккоторый бу удет враащаться в шариковых ш х радиальн ных подшип пниках кач чения классса точности и 0. Поо известном му диаметр ру отверстиия подшип пников dn, на которы ые будет усстановвлен вал, номинальн н ным размеррам зубчаттого колесаа и обознаачению клаасса доп пуска посад дочного раазмера Н7 оопределитьь: – допуск цилиндричн ц ности внуттренней поссадочной поверхност п ти колеса; – допуск перпендику п улярности тторца ступ пицы зубчаттого колесаа; – величин ну шероховатости повверхностей, представл ленных на ррис. 4.26. Исходныее данные: dn = 50 мм, m = 3,5 мм, Z = 80, D = 55 мм, bw = 70 мм, lст = 80 мм м, d ст = 95 мм. Решение илиндричн ности внутр треннего по осадочного о отверстия ия 55 Н7 по Допуск ци таббл. 4.4 для рис. р 4.11, п. п 1, приним мается равн ным 0,3TD D. 71 Определим м допуск внутреннег в го посадочн ного отвер рстия номиинальным диад меттром 55 мм м, выполнен нного по 7 квалитету у по прилож жению 1. IT T 755 = 30 мкм. Тоггда Т/○/ = 0,3ꞏTD = 00,3ꞏ IT 755 = 0,3 ꞏ 30 = 9 мкм. до стандар нный допусск цилиндрричности округляем о артного знаачеРассчитан нияя по ГОСТ 24643–81 или по таббл. 4.3: Т/○/ = 110 мкм = 0,,01 мм. Рис. 4.26. Эскиз зубч чатого вала же (эскизе) предпочтиительно задавать доп пуск круглоости и доп пуск На чертеж проофиля прод дольного сечения, с кооторые мож жно принятть равнымии допуску цилин ндричности и. Допуск пеерпендикул лярности тторца ступ пицы зубчаатого колесса принимаем по табл. 4.4 для д рис. 4.11, п. 2. Принимаеем Т = 30 мкм. На чеертеже (эскизе) предпочтительннее задать допусск торцового биения Т↗ = 0,030 мм. 72 Шероховаатость повверхности отверстияя 55 Н7. Определяеем уровень относсительной геометричееской точнности Тф Тр 0, 01 0,33, 0, 03 гдее Тф – допууск точности формы, в нашем случае с равеен допуску цилиндрич чности и; Тр – допууск точностти размера,, для размер ра 55 Н 7 0,030 раавен 0,030 мм. м При таком м значении и Тф / Т р бллиже подхо одит уровеень А, так ккак задана цилин ндрическаяя поверхность. Следоватеельно, Ra ≤ 0,05 Тр , тт. е. Ra ≤ 0,,05ꞏ30 ≤ 1,5 5 мкм. Блиижайшее мееньшеее стандартн ное значени ие Ra (см. приложени ие 7, табл. П7.1) П равноо 1,25 мкм. Принимаеем Ra = 1,2 25 мкм. Шероховаатость торц ца ступицы ы при допу уске перпен ндикулярноости 0,030 мм и ддопуске раззмера длины ступицы ы 0,30 мм (д допуск для размера 800 h12). б а Рис. 4.27. Э Эскиз зубчаттого колеса:: а – первый варриант простан новки отклоннений формы ы и расположеения; б – преддпочтительный вариант обозначения о оотклонений формы ф и расп положения 73 Определяеем уровеньь относителльной геом метрической й точностии Тф Тр 0, 0 03 ч меньше 25 %. 0,1 , тт. е. 10 %, что 0,3 Тоггда Ra ≤ 0,,15 Tф ≤ 0,1 15ꞏ30 ≤ 4,5 мкм. Ближайшеее меньшеее стандартнное значени ие Ra = 3,2 2 мкм. Принимаеем Ra = 3,2 2 мкм. Эскиз зубчатого кол леса с указаанием на нем н допусти имых значеений откло онений й форм и расположе р ния, а такж же шерохо оватости по оверхностии приведен н на рисс. 4.27. Контрол льные воп просы для я самопод дготовки и за ащиты пр рактическ кой работ ты 4 метрическаая точностьь? 1. Что такоое относительная геом 2. В какихх случаях назначаютсяя допуски цилиндрич ц чности, плооскостности и? 3. Как в гррафических документтах указывваются доп пуски форм мы и распо оложен ния? 4. Как слеедует учиты ывать квалиитет допусска размераа при назнначении стеепени точности формы? ф 5. Перечисслите допу уски формы ы. 6. Перечисслите допу уски располложения. 7. Перечисслите сумм марные доппуски форм мы и распол ложения. 8. Что доллжно быть указано в ккаждой чассти рамки при условнном обознаачеи допуска формы ф и раасположения? нии 9. В каком м случае перед числловым знаачением до опуска укаазывают символл ? R? Т? Т/2? слово о «сфера»? 110. Что такоое зависим мый допускк? Как его обозначают о т? 111. Если в качестве к баазового элеемента нео обходимо задать з ось ввращения или и сим мметрии, то куда долж жна быть ппривязана база? б 112. Шерохооватость по оверхностии. 113. Параметтры шероховатости пповерхности и. при обоззначении ш 114. На что указывают у знаки шероховато ости повверхности на чертежаах? 115. В какихх единицах измеряетсяя шероховаатость? 116. Какая существует зависимоссть значени ия шерохов ватости пооверхности Ra от допуска раазмера и фо ормы? 74 117. В зависи имости от чего осущеествляют выбор в числ лового значчения шеро оховаттости поверрхности? 118. Расшиф фруйте обоззначения. 75 Практическое занятие 5 Выбор и расчет посадок подшипников качения Цель работы: получение навыков выбора посадок для подшипников качения и назначения требований к посадочным поверхностям валов и корпусов. Задачи: изучить особенности построения системы допусков подшипников качения; изучить технические требования к посадочным поверхностям вала и отверстия в корпусе; выбрать и рассчитать посадки подшипника на вал и в отверстие корпуса; установить требования геометрической точности посадочных поверхностей вала и отверстия в корпусе, а также шероховатость этих поверхностей; выполнить эскизы фрагмента вала и фрагмента корпуса с указанием размеров, требований точности формы и расположения, шероховатости поверхностей. Теоретические сведения Подшипник качения – подшипник, в котором между поверхностью вращающейся детали и поверхностью опоры расположены тела качения (шарики или ролики). Подшипник обычно состоит из наружного и внутреннего кольца, тел качения и сепаратора (детали, удерживающей тела качения на определенном расстоянии одно от другого). Подшипник качения – это стандартная сборочная единица, изготавливаемая в массовом количестве на подшипниковых заводах. Подшипники встраиваются в более сложные изделия (редукторы, коробки передач и скоростей, шпиндельные узлы станков и др.). Они обладают полной внешней взаимозаменяемостью по присоединительным размерам: D – диаметру наружного кольца, d – диаметру отверстия внутреннего кольца, В – ширине колец подшипника (при одинаковой ширине наружного и внутреннего колец) и неполной (ограниченной) внутренней взаимозаменяемостью. Классификация подшипников приведена в табл. 5.1. В зависимости от соотношения габаритных размеров подшипников определяют их серию: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую, тяжелую. Выпускают преимущественно подшипники легкой и средней серии. Подшипники различных серий отличаются друг от друга размерами, частотой вращения, статической и динамической грузоподъемностью и другими параметрами. 76 Т а б л и ц а 5.1 Классифи икация подш шипников Ти ип подшипника Внешний видд* По направлению ю восприни имаемой нагрузки Раадиальные Раадиально-уупорные Упорные По фоорме тел каачения Ш Шариковые Ш Шариковые сферическ кие Рооликовые с цилиндри ическими рооликами 77 П р о д о л ж е н и е т а б л . 5.1 Ти ип подшипника Внешний видд* Сф ферические с бочкооб бразными рооликами Рооликовые с конически ими роликаами Рооликовые с витыми роликами Игольчатые По числуу рядов тел л качения Однорядныее Дввухрядныее 78 О к о н ч а н и е т а б л . 5.1 Ти ип подшипника Внешний видд* М Многорядны ые По нааличию упллотнений и защитных х шайб Открытые – без уплотн нений ных шайб и без защитн Заакрытые – с одним ил ли двумя уп плотнениям ми, с одной й или двумяя заащитными шайбами или и с одним м уп плотнением м и одной защитной з ш шайбой * Привед ден один изз возможны ых вариантов исполнеения. В условноое обознач чение подш шипника вх ходит многго характееристик: вн нутрен нний диамеетр подшип пника, его серия, тип п, класс точ чности, коннструктивн ные осообенности. Все переч численные параметры ы обозначааются цифррами. Пол лное обоозначение включает в себя нескколько пози иций, в котторых закоодирована слес дую ющая инфоормация. 79 Например, для подшипника 6-180306: 6– 18 0 3 06 Класс точности Подвид Тип изделия Серия по наружному диаметру Внутренний диаметр Тип изделия кодируется цифрой от 0 до 9: радиальный – 0; сферический – 1; радиальный с короткими роликами – 2; радиальный сферический – 3; игольчатый – 4; радиальный с витыми роликами – 5; радиально-упорный – 6; конический – 7; упорный – 8; упорно-радиальный – 9. Серия подшипника по наружному диаметру: особо легкая – 1; легкая – 2; средняя – 3; тяжелая – 4; легкая широкая – 5; средняя широкая – 6. Основным геометрическим параметром подшипника является диаметр отверстия, т. е. присоединительный диаметр внутреннего кольца. Размер его для подшипников с диаметром присоединительного отверстия от 20 до 495 мм обозначается числом, которое представляет собой частное от деления диаметра на 5. Например, если диаметр отверстия внутреннего кольца равен 30 мм, то подшипник будет иметь обозначение 06. Для подшипников с диаметрами отверстия от 10 до 17 мм обозначения соответствуют приведенным в табл. 5.2. Т а б л и ц а 5.2 Обозначение диаметра отверстия подшипников d, мм 10 12 15 17 Обозначение 00 01 02 03 Для наиболее часто используемых серий, типов и конструктивных особенностей подшипника в качестве кодовых цифр использованы нули, которые не указывают в условных обозначениях при отсутствии слева других цифр, например, подшипник 306 ГОСТ 8338 – радиальный однорядный, нормального класса точности, средней серии, с диаметром отверстия 30 мм. В обозначении использованы только три позиции справа, поскольку остальные четыре позиции формально заняты нулями. Подшипники изготавливают различных классов точности. По ГОСТ 520– 2011 [33] в зависимости от используемых тел качения и от направления воспринимаемой нагрузки установлены следующие классы точности: – нормальный, 6, 5, 4, Т, 2 – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; – нормальный, 6, 5, 4, 2 – для упорных и упорно-радиальных; – 0, нормальный, 6х, 6, 5, 4, 2 – для роликовых конических подшипников. 80 Наиболее точными являются я кклассы Т и 2. Требования к разм мерной и геог меттрической точности (отклонени ( иям размер ров, формы ы и располоожения) и шеш рохховатости поверхност п тей задают ся по класссам точности, а именнно: – к точноссти присоединительны ых размеро ов (D, d, B)), к отклоннениям фор рмы и ррасположен ния поверх хностей коллец и тел вращения, в к шероховватости при исоеди инительныхх поверхно остей; – к радиалльному и торцовому (осевому) биению по одшипникоов в сборе или и отддельных коолец. Независим мо от класссов точноости для раадиальных шарико- и роликоп подши ипников поо ГОСТ 24 4810–2013 [16] задаеттся радиал льный внуттренний заазор поддшипника Gr (в далььнейшем буудем обозн начать букв вой S), обы ычно назывваемы ый начальным (домон нтажным), рис. 5.1, который к оп пределяетсяя как сред дняя велличина несскольких измерений и суммарногго смещени ия в плосккости, перп пендиккулярной к оси подш шипника. Р Радиальные зазоры задаются з ннаибольшим м и наи именьшим значением м по групппам. Преду усмотрены следующиие группы: 6, норрмальная, 7, 7 8, 9. Сам мые маленьькие радиаальные зазо оры в 6-й ггруппе, сам мые болльшие – в 9-й. 9 Эти началльные зазор ры (рис. 5. 2, а) измен няются в заависимостии от дефор рмаций й, возникаю ющих при монтаже пподшипникка (рис. 5.2, б), и измеенения тем мператтуры (рис. 5.3). мирования точности размеров р колец к подш шипника яввляОсобенносстью норм етсся задание размерной точности в виде откл лонений ( dmp ) и ( Dmp ) средн них диааметров ( dmp ) отвер рстия внуттреннего кольца к и среднего дииаметра Dmp нарружного коольца в еди иничной пллоскости. Рис. 5.1. Внутренний В радиальн ный зазор S в подшипн нике каченияя а б ие деформац ции на изменнение зазораа: Рис. 5.2. Влияни а – вннутренний наачальный зазо ор; б – зазор ппосле посадк ки с наттягом подши ипника на валл 81 Задание размерных допусков д нна средний диаметр основываетсся на том, что поддшипники качения им меют нежеесткие колььца, т. е. ко ольца меняю ют форму при п поссадке на ваал или корп пус, и откллонения фо ормы в знач чительной мере комп пенсирруются. Пооэтому досстаточно уччесть их ср редние диааметры, котторые обраазуюттся с наибоольшей вер роятностью ю при устан новке на жесткий ж циллиндрическ кий валл и в отверрстие толсттостенного корпуса. Требования Т я к геометррической точт носсти, в нашеем случае требованияя к отклон нениям фор рмы отверсстия (внутр реннеее кольцо) и вала (нар ружное коольцо), задаются непо остоянствоом диаметр ров: дляя внутренн него кольцаа – непостооянством диаметра д оттверстия Vdsp в един ничной й плоскостти, а для нааружного коольца – неп постоянств вом наружнного диамеетра в еединичной плоскости и VDsp . Неппостоянствво диаметров в единиичной плосскости и характери изует откл лонение фоормы в выб бранном сеечении, т. ее. отклонение от круглости.. Для того чтобы пол лучить преедставлениее о цилинд дричности поверхноссти, ввоодится харрактеристик ка – непо стоянство средних диаметров д в единичн ной плооскости Vdmp – для отверстия о ввнутреннегго кольца и VDmp – ддля наружн ного d колльца. За отклонение от о цилиндрричности принимаетс п ся разница между мак ксималльным и минимальны м ым значениием средни их диаметр ров в единиичной плосскости и для всех плоскостей отдельноой детали. Требовани ия к точноссти размер ра и форрмы задаю ются незави исимо другг от друга, что соотвеетствует прринципу неезависсимости. Этот Э принц цип незавиисимости положен в основу ннормирования точчности разм меров по [2 24–25] и ге ометрической точноссти [38–40]]. Рис. 5.3. Влияние теемпературы на радиальн ный зазор 82 Такие требования к присоединительным диаметрам связаны с тем, что кольца подшипника – нежесткие (податливые) элементы. Они легко деформируются при изготовлении, отклоняясь от формы цилиндрической поверхности, при этом местные размеры могут быть больше или меньше предельных (допустимых) размеров. Особенности системы допусков и посадок для подшипниковых посадок Система допусков и посадок для подшипников качения не является самостоятельной системой. Для образования посадок подшипников с ответными деталями (валы и отверстия в корпусе) используются классы допусков, характерные для линейных размеров гладких соединений (цилиндрической формы и с параллельными противолежащими плоскостями), но с учетом особенностей подшипников качения: – подшипники качения являются массовыми изделиями, изготавливаемыми с требованиями по своим стандартам (ГОСТ 520–2011), и для получения соответствующей посадки надо подгонять к ним ответные детали; – наружные и внутренние кольца являются тонкостенными деталями, которые легко подвергаются деформациям, возникающим как при изготовлении и сборке, так и при эксплуатации. И как следствия этих особенностей: – посадочный диаметр внутреннего кольца выбирается в качестве основного отверстия, но в отличие от основного отверстия для обычных гладких соединений, по ГОСТ 25346–2013, интервал допуска подшипника перевернут по отношению к номинальному диаметру, т. е. верхнее предельное отклонение равно нулю, а нижнее предельное отклонение – минусовое (интервал допуска отверстия внутреннего кольца расположен односторонне от номинала в «воздух», а не в «тело детали», как принято для обычных гладких соединений). Различные по характеру посадки могут получаться использованием классов допусков валов, взятых из ГОСТ 25346–2013 [24] или из ГОСТ 25347–2013 [25] (образованные посадки относятся к системе отверстия); – посадочный диаметр наружного кольца выбирается в качестве основного вала, т. е. верхнее предельное отклонение равно нулю. Посадки образуются использованием классов допусков отверстий по ГОСТ 25346–2013, т. е. посадки будут образованы в системе вала. На рис. 5.4 показано расположение интервалов допусков для средних диаметров наружного Dmp и внутреннего dmp колец подшипников (средний диаметр принимается за посадочный) различных классов точности: нормальный, 6, 5, 4, 2. 83 Р Рис. 5.4. Схеема располож жения интеррвалов допу усков на среедние наруж жный диаметтр и внутренни ий диаметр подшипникков по классам точностии Обозначаю ются классы допуско в на посадочные диам метры колеец подшип пника по классам м точности:: – для средн него диаметра внутренннего кольц ца подшипн ника – L0, LL6, L5, L4, L2; L – для сред днего диамеетра наруж жного кольц ца подшипника – l0, ll6, l5, l4, l2. В обознач чении классов допускков на посаадочные ди иаметры коолец подш шипникка: нение для среднего диаметра д внутреннегоо кольца подп L – основное отклон ши ипника; ное отклонеение для срреднего диааметра нар ружного коольца подш шипl – основн никка; ника. 0 (нормалььный), 6, 5, 4, 2 – классс точности подшипн Для подш шипников качения харрактерно исспользован ние посадокк с зазором м, с наттягом и перреходных. Исходя изз условия, что ч внутреенние кольцца чаще вссего нассаживаютсяя на вал с обеспечени о ием неподввижности, т. т е. с натяггом, мы должны ы были бы использоваать стандарртные класссы допуско ов для гладдких соеди инений й с основны ыми отклонениями s,, t и так дал лее, т. е. тее классы доопусков, ко оторые обеспечи ивают посаадки с гараантированн ным натягом для обы ычных гладких Н эти класссы допускков нельзя использоваать для поддшипников касоеединений. Но чен ния, так каак натяги получаются очень бол льшими, что неприемллемо для подп ши ипников. А классы доп пусков перреходных посадок п с оссновными оотклоненияями k, m m, n для подшипниковв качения ообеспечиваают гаранти ированный натяг, прич чем велличина натяяга достато очна для оббеспеченияя неподвиж жности и сооздания нап пряжен ний, не при иводящих к большим деформаци иям (рис. 5.5). Использоввание стандартных кллассов доп пусков по ГОСТ Г 253446–2013 сттало воззможным благодаря б перевернут п тому интер рвалу допуска на сред едний диам метр внуутреннего кольца, к как к об этом ббыло сказан но выше. Для монтаажа на вал л и в корпуус использзуют систему посадокк, изображ женную ю на рис. 5.6. 5 84 Рис. 5.5. Схема раасположения ия некоторых х основных отклоненийй валов и посадочного интервала и доопуска внуттреннего кол льца подшиппника Рис. 5.6. 5 Рекомен ндуемые клаассы допускков для подш шипников каачения 85 Для образования посадок на вал и в корпус используются классы допусков, представленные в табл. 5.3. Т а б л и ц а 5.3 Рекомендуемые классы допусков посадочных поверхностей [31] Класс точности подшипника по ГОСТ 520–2011 Посадочная поверхность Вал Отверстие в корпусе 0и6 e8, e9, f6, f7, f8, f9, g6, h6, h7, E8, E9, G7, H7, H8, H9, JS7, js6, j6, k6, m6, n6, p6, r6, r7 J7, K7, M7, N7, P7 5и4 g5, h5, js5, j5, k5, m5, n5 G6, H6, JS6, J6, K6, M6, N6, P6 g4, h4, h3, js3, js4, k4, m4, n4 G4, G5, H4, H5, JS4, JS5, K4, K5, M4, M5, N5 2 Эффективная работа подшипников во многом связана с посадкой, т. е. характером соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворачивания. От посадки зависит, как изменится домонтажный (начальный) зазор в подшипнике. При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Выбор классов допусков поверхностей валов и корпусов, сопряженных с кольцами подшипников, регламентируется ГОСТ 3325–85. «Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки». На выбор посадок для подшипников качения оказывают влияние следующие факторы: – вращается или не вращается кольцо подшипника относительно действующей на него радиальной нагрузки или от вида нагружения, величины, направления и динамики действующих нагрузок; – перепад температур между валом и корпусом; – монтажные и контактные деформации колец, влияющие на рабочий зазор в подшипнике; – материал и состояние посадочных поверхностей вала и корпуса; – условия монтажа. При выборе посадок следует учитывать основные виды нагружения: местное, циркуляционное и колебательное. 86 Местное нагружение – это нагружени ие, при котором деййствующая на поддшипник результиру р ющая радииальная наагрузка посстоянно вооспринимаеется одн ним и тем же ж огранич ченным учаастком дор рожки качения этого ккольца (в преп деллах зоны нагружения н я) и передаается соотвветствующеему участкку посадочн ной повверхности вала или ко орпуса [31]]. н е возникаетт в случае, когда колььцо подшиипника не врав Местное нагружение щаается относсительно действующеей на него о нагрузки или кольццо и нагру узка учааствуют в совместном с м вращениии (рис. 5.7)), например р наружны ые кольца подп ши ипниковых опор валовв в редукторре или внуттренние кольца опор кконвейеровв. Рис. 5.7. Меестный вид нагружения я ывает месттное нагру ужеОсновная опасностьь для колььца, которое испыты ниее, – износ дорожки д каачения в м месте действия нагрузки. Для коольца подш шипникка, которое испытыввает местноое нагружение, долж жна быть нназначена посаддка с зазор ром или пеереходная посадка с большей вероятносстью полу учения я зазора. Если Е кольц цо не зафикксировано в осевом направлении н ии, то под дейд стввием вибрааций кольц цо постепеенно будетт проворач чиваться поо посадочн ной повверхности, а значит, и износ доорожки кач чения будетт более раввномерным м по всеей окружноости кольцаа. Необходимость зазо ора обуслоовлена обеспечением м регулирровки осеввого наттяга или зазора з подшипников,, а также для компеенсации теемпературн ных рассширений валов в и кор рпусов. Циркуляц ционное нагружение н е – это наггружение, при которром действу ующаая на подш шипник реззультирующ щая радиальная нагр рузка воспр принимаетсся и перредается теелами качеения в проццессе вращ щения дорожке качениия последо ователльно по всеей ее длинее, а следоваательно, и всей в посад дочной повеерхности вала в или и корпуса [31]. [ Циркуляционное нагружение возникает,, когда кол льцо вращ щается отно осителльно постооянной по направлен ию радиал льной нагрузки, а таккже в случ чае, 87 коггда нагрузкка вращается относиттельно непо одвижного или подвиижного кол льца (ри ис. 5.8). Длля кольца, которое испытываает циркул ляционное нагружен ние, наззначают по осадку с на атягом или и переходн ную с боль ьшей верояятностью получ чения наттяга. Посад дка с натяггом необхо одима для исключениия провораачиван ния кольца по посадоч чной поверрхности. Рис.. 5.8. Циркулляционный вид нагруж жения Колебател льное нагр ружение – это нагру ужение, при и котором неподвиж жное колльцо подш шипника по одвергаетсяя одноврем менному во оздействию ю радиальн ных наггрузок: посстоянной по направлеению радиаальной нагр рузки Fr и вращающ щей- ся нагрузки Fс , меньшеей или равнной по вели ичине Fr . Равнодейсттвующая этих силл совершаеет периодич ческое коллебательноее движениее, симметриичное отно оси- телльно направления Fr , причем о на периоди ически воспринимаеттся последо ователльно через тела качеения зонойй нагружен ния кольцаа и передаается соотвветстввующим огграниченны ым участкам м посадочн ной поверх хности (рисс. 5.9) [31]. Колебателльное нагру ужение воззникает на неподвиж жном наруж жном кольц це в слуучае, когдаа на него воздействуеет через ваал постоянн ная нагрузкка Fr , а вн нут- рен ннее кольц цо вращаетсся совместнно с прило оженной к нему н нагруузкой Fс , возв никкающей отт дисбалансса. Для непод движного кольца, и спытывающ щего колеб бательный вид нагру уженияя, рекомен ндуются по осадки с неебольшим зазором. Для вращ щающихся колец ц подшипн ников при колебательн к ной нагруззке применяяют посадк ки с натяггом, такк же как и при п действии циркуляяционной нагрузки. н Виды нагрружения ко олец подшиипников каачения при радиальны ых нагрузкаах в заввисимости от условий й работы прриведены в табл. 5.4. 88 Рисс. 5.9. Колеббательный вид в нагружеения Т а б л и ц а 5.4 Виды наггружения колец к [31] Условия рааботы Вид нагруженния Характерристика нагруузок Вращаю ющееся колльцо внутреннеего кольцаа ннаружного кольца Поостоянная поо направлени ию Внутрреннее Циркуляцио Ц онное Местное Наруужное Местное Цирркуляционн ное Поостоянная поо направлени ию и вращаю ющаяся, мееньшая посттоянной по значению Внутрреннее Циркуляцио Ц онное Коолебательно ое Наруужное Колебателььное Цирркуляционн ное Поостоянная поо направлени ию и вращаю ющаяся, большая постооянной по знаачению Внутрреннее Местное Цирркуляционн ное Наруужное Циркуляцио Ц онное Местное Внутренннее или наружноее кольцо в одном иили противополоожном направлеении Циркуляцио Ц онное Цирркуляционн ное Местное Цирркуляционн ное Циркуляцио Ц онное Местное Поостоянная поо направлени ию Врращающаясяя с внутрен-ни им кольцом Врращающаясяя с наружны ым кольцом 89 На чертежах посадки подшипников качения обозначаются, например: подшипник класса точности 0 на вал с номинальным диаметром d = = 50 мм, с симметричным расположением класса допуска вала js6 ГОСТ 25347–2013: 50 L0 ; js 6 то же, подшипник в отверстие корпуса с номинальным диаметром 90 мм, с классом допуска H7: 90 H7 . l0 Допускается на сборочных чертежах подшипниковых узлов указывать размер, класс допуска или предельные отклонения на диаметр, сопряженный с подшипником, например, для вала 50jS6 и для отверстия в корпусе 90H7. Расчет и выбор посадок для подшипников качения Выбор посадок для подшипников качения может быть осуществлен по аналогии или расчетным путем. Выбор посадок по аналогии с существующими подшипниковыми узлами, работающими в схожих условиях, является наиболее распространенным. Рассмотрим расчетный метод выбора посадок качения. Последовательность расчета и выбора посадок следующая. По номеру подшипника установить тип и его техническую характеристику по ГОСТ 8338–75 или по приложению 9, которое содержит размеры подшипника (диаметры, ширину, радиус закругления, грузоподъемность). Определить вид нагружения (местное, циркуляционное, колебательное) для наружного и внутреннего кольца подшипника (табл. 5.4). По характеру нагрузки подшипника в зависимости от вращения вала или корпуса определить интенсивность радиальной нагрузки на посадочной поверхности циркуляционно-нагруженного кольца по формуле [45] PR Fr K1 K 2 K 3 , b где Fr – радиальная нагрузка на опору, кН; b – рабочая ширина посадочного места, м (b = B – 2r, где B – ширина подшипника; r – радиус округления кромок подшипника); K1, K2 , K3 – динамические коэффициенты посадки, учитывающие условия работы подшипника. 90 Динамический коэффициент посадки K1 зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации K1 = 1; при перегрузках до 300 %, сильных ударах и вибрации K1 = 1,8. Коэффициент K2 (табл. 5.5) учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале K2 = 1). Коэффициент K3 учитывает неравномерность распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Fd на опору (для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом K3 = 1). Т а б л и ц а 5.5 Значение коэффициента K 2 [44, 45] dотв D или d Dкорп св. до – 0,4 0,7 0,8 0,4 0,7 0,8 – Значение коэффициента K2 Для вала D 1,5 d 1 1,2 1,5 2 Для корпуса D 2 d 1 1,4 1,7 2,3 1,5 D 2–3 d 1 1,6 2 3 Для всех подшипников 1 1 1,4 1,8 Т а б л и ц а 5.6 Значение коэффициента K 3 [44, 45] Fd ctg β Fr До 0,2 0,2…0,4 0,4…0,6 0,6…1 Свыше 1 K3 1 1,2 1,4 1,6 2 Примечание. β – угол контакта тел качения с дорожкой качения нагруженного кольца, зависящий от конструкции подшипника. В посадках подшипников классов «нормальный» и 6-го применяют классы допусков 7 квалитета для отверстий корпусов и 6 квалитета – для валов. Посадки подшипников 5-го и 4-го классов точности осуществляют точнее, чем для «нормального» и 6-го классов точности, на один квалитет. По величине PR из табл. 5.7 выбрать посадку с натягом для циркуляционно-нагруженного кольца. 91 Т а б л и ц а 5.7 Допускаемые интенсивности нагрузок на посадочные поверхности (для циркуляционно-нагруженного кольца) [44, 45] Диаметр, мм Допустимое значение PR, кН/м Для посадок отверстия внутреннего кольца подшипника js5, js6 k5, k6 m5, m6 n5, n6 Св. 18 до 80 до 300 300…1400 1400…1600 1600…3000 80…180 до 600 600…2000 2000…2500 2500…4000 180…360 до 700 700…3000 3000…3500 3500…6000 360…630 до 900 900…3500 3500…4500 4500…8000 Для посадок наружной поверхности наружного кольца подшипника K6, K7 M6, M7 N6, N7 P7 Св. 50 до 180 до 800 800…1000 1000…1300 1300…2500 180…360 до 1000 1000…1500 1500…2000 2000…3300 360…630 до 1200 1200…2000 2000…2600 2600…4000 630…1600 до 1600 1600…2500 2500…3500 3500…5500 Для местно-нагруженного кольца по табл. П8.1 и П8.2 выбрать посадку из рекомендуемых. По классу точности подшипника (ГОСТ 520–2011) установить предельные отклонения для внутреннего и наружного кольца подшипника (табл. П10.1 и П10.2). Рассчитать предельные размеры внутреннего и наружного кольцаподшипника: dm max dm ES , dm min dm EI , Dm max Dm es , Dm min Dm ei . В соответствии с выбранными классами допусков по ГОСТ 25347–2013 или приложению 2 и 3 установить предельные отклонения на диаметр шейки вала и на диаметр отверстия в корпусе. Рассчитать предельные размеры посадочных поверхностей. По установленным отклонениям вычертить две схемы расположения интервалов допусков посадок: на вал и в корпус. Указать на схемах наименьшие и наибольшие значения зазоров и натягов. По таблице приложения 11 или по ГОСТ 24810–2013 [16] установить максимальное и минимальное значение радиального зазора для подшипника нор92 мальной группы внутреннего зазора и определить среднее значение начального зазора: S1 S ср S min S max , мкм. 2 Значение приведенного среднего диаметра беговых дорожек циркуляционно-нагруженного кольца подшипника: Dd для внутреннего кольца d 0 d ; 4 Dd для наружного кольца D0 D , 4 где d0 – приведенный диаметр внутреннего кольца, мм; D0 – приведенный диаметр наружного кольца, мм; d – диаметр отверстия внутреннего кольца, мм; D – диаметр наружного кольца, мм. Определить величину диаметральной деформации беговой дорожки (только для циркуляционно-нагруженного кольца) после посадки его на сопрягаемую деталь с натягом. При посадке внутреннего кольца на вал: d1max N э d , мкм. d0 При посадке наружного кольца в корпус: D1max N э D0 , мкм, D где Nэ – эффективный натяг, мкм ( Nэ = 0,85 Nmax ). По величине диаметральной деформации циркуляционно-нагруженного кольца определить посадочный зазор S2 подшипника после посадки его на вал или в корпус: S2 S1 d1max , мкм, S2 S1 D1max , мкм. В случае отсутствия посадочного зазора и образования натяга необходимо заменить подшипник нормального ряда на подшипник дополнительного 7-го или 8-го ряда с увеличенным начальным зазором. В случае, если посадочный зазор S2 > 50 мкм, следует выбрать подшипник по 6-му ряду, у которого начальный зазор меньше. 93 Проставить выбранные подшипниковые посадки на сборочную единицу. Вычертить фрагменты вала и корпуса с указанием требований к точности размера, формы, расположения и шероховатости сопрягаемых с подшипником поверхностей. При назначении требований к геометрической точности посадочных поверхностей вала и корпуса можно воспользоваться таблицами приложения 5. Задания для самостоятельного выполнения Установить характер нагружения колец подшипника качения, подобрать класс допуска для установки подшипника на вал и в отверстие корпуса. Установить требования к точности формы, расположения и шероховатости посадочных поверхностей. Построить схемы расположения интервалов допусков для посадок внутреннее кольцо подшипника – вал и наружное кольцо подшипника – отверстие в корпусе. Определить предельные размеры посадочных поверхностей вала и отверстия корпуса, колец подшипника. Рассчитать зазоры и натяги в соединениях. Определить посадочный зазор после установки подшипника на вал или в корпус. Выполнить эскиз подшипникового соединения с указанием размеров, эскизы шейки вала и корпуса с указанием размеров, требований к форме, расположению и шероховатости посадочных поверхностей. Исходные данные для расчета приведены в табл. 5.8. (По усмотрению преподавателя исходные данные могут быть изменены.) Пример. Подобрать классы допусков посадочных поверхностей вала и отверстия в корпусе для установки подшипника номер 308, нормального класса точности. Нагрузка радиальная постоянная по направлению Fr 10 кН. Вращается вал. Вал сплошной. Корпус разъемный. Перегрузка до 300 %. Определить: – по номеру подшипника его размеры; – вид нагружения колец подшипника; – интенсивность радиальной нагрузки; – класс допуска посадочных поверхностей вала и отверстия в корпусе; – предельные размеры колец подшипника и посадочных поверхностей вала и отверстия в корпусе; – зазоры и натяги в соединениях внутреннее кольцо подшипника – вал, наружное кольца подшипника – отверстие в корпусе; – максимальное и минимальное значение радиального зазора, среднее значение начального зазора, посадочный зазор. 94 95 202 413 4-310 8 9 0 4-409 5 5-318 313 4 7 5-216 3 6-208 6-212 2 6 204 1,0 16 2,0 10 6,0 5,2 4,0 1,2 0,8 1,0 0 0 0,5 0 0 0 2 0 0 0 95 0 9 8 7 6 5 4 3 2 1 Класс точности Радиальная Радиальная Последняя и условное нагрузка постонагрузка вра- цифра номера обозначение янная щающаяся, кН варианта подшипника по величине, кН 1 Предпоследняя цифра номера варианта Внутреннее Внутреннее Спокойная работа без перегрузок Наружное Нагрузка умеренная с малой вибрацией Перегрузка до 300 % Внутреннее Внутреннее Наружное Наружное Внутреннее Перегрузка до 300 % Перегрузка до 150 % Перегрузка до 150 % Внутреннее Нагрузка умеренная с малой вибрацией Нагрузка умеренная с малой вибрацией Нагрузка умеренная с малой вибрацией Нагрузка с ударами и вибрацией Наружное Вращающееся кольцо Характер нагрузки Исходные данные к практической работе Корпус разъемный, вал сплошной Корпус разъемный, dотв/d = 0,25 Корпус разъемный, вал сплошной Корпус неразъемный, вал сплошной Корпус разъемный, dотв/d = 0,5 Корпус неразъемный, D/Dкорп = 0,8, вал сплошной Корпус неразъемный, D/Dкорп = 0,85, вал сплошной Корпус разъемный, вал сплошной Корпус неразъемный, D/Dкорп = 0,5, вал сплошной Корпус неразъемный, вал сплошной Конструктивные особенности Т а б л и ц а 5.8 Изобразить схемы расположения интервалов допусков для соединений внутреннее кольцо подшипника – вал, наружное кольцо подшипника – отверстие в корпусе. Вычертить фрагменты вала и корпуса с указанием требований к точности размера, формы, расположения и шероховатости сопрягаемых с подшипником поверхностей. Решение 1. По номеру подшипника по приложению 9 определяем его размеры: d 40 мм – диаметр внутреннего кольца подшипника; D 90 мм – диаметр наружного кольца подшипника; В 23 мм – ширина подшипника; r 2, 5 мм – радиус закругления фаски. 2. По табл. 5.4 определяем вид нагружения колец подшипника: внутреннее кольцо испытывает циркуляционное нагружение, наружное кольцо – местное нагружение. 3. Определяем интенсивность радиальной нагрузки на посадочной поверхности циркуляционно-нагруженного кольца по формуле: PR PR Fr K1 K 2 K 3 , b 10 1,8 1 1 1000 кН/м. 0, 023 2 0, 0025 В данном случае K1 = 1,8, так как перегрузка до 300 %; K2 = 1 – вал сплошной; K3 = 1 для радиального подшипника. 4. По величине PR из табл. 5.7 выбираем класс допуска для посадочной поверхности подшипника с циркуляционным нагружением: класс допуска посадочной поверхности вала k6, так как подшипник нормального класса точности и PR = 1000 кН/м. По табл. П8.2 определяем класс допуска посадочной поверхности отверстия в корпусе – JS7. 5. Определяем предельные отклонения класса допуска внутреннего кольца подшипника L0, предельные отклонения размера кольца при dm 40 мм (табл. П10.1) и предельные размеры: ES 0 , dm max 40 мм, EI 12 мкм, dm min 39,988 мм, Tdm 12 мкм = 0,012 мм. 96 Определяем предельные отклонения класса допуска наружного кольца подшипника l0, предельные отклонения размера кольца при Dm 90 мм (табл. П10.2) и предельные размеры: es 0 , ei 15 мкм, Dm max 90 мм, Dm min 89,985 мм, TDm 15 мкм = 0,015 мм. 6. Определяем предельные отклонения посадочных поверхностей вала и отверстия корпуса и их предельные размеры (приложения 2 и 3). Вал 40 k 6 : es 18 мкм, dmax 40,018 мм, ei 2 мкм, dmin 40,002 мм, Td 16 мкм = 0,016 мм. Отверстие 90JS7: ES 17, 5 мкм, EI 17, 5 мкм, Dmax 90,0175 мм, Dmin 89,9825 мм, TD 35 мкм = 0,035 мм. 7. Определяем предельные натяги и зазоры в соединениях: L0 – внутреннее кольцо подшипника – вал 40 – посадка в системе отверk6 стия с натягом: Nmax dmax dm min , Nmax 40,018 39,988 0,030 мм, Nmin dmin dm max , Nmin 40,002 40 0,002 мм, TN Nmax Nmin 0,028 мм; 97 – наружноое кольцо подшипник п ка – отверсстие корпу уса 90 JS 7 – посадк ка в l0 сисстеме вала переходнаая: Nmax Dm max Dmin , Nmax 90 89,9825 0,0175 мм м, Smax Dmax Dm min , Smax 75 89,985 5 0,0325 мм, м m 90,017 T ( S , N ) N max Smax 0, 060 мм м. р ния интерввалов допуссков. 8. Вычертим схемы расположен ие внутрен ннее кольцоо подшипника – вал: Соединени Соединени ие наружно ое кольцо пподшипникка – отверстие корпусса: 98 9. Определяем максимальное и минимальное значение радиального зазора (приложение 11) для циркуляционно-нагруженного кольца, среднее значение начального зазора: Smin 6 мкм, Smax 20 мкм, S1 Sср 6 20 13 мкм. 2 10. Приведенный диаметр среднего диаметра беговых дорожек циркуляционно-нагруженного кольца подшипника d 0 40 90 40 65 мм. 2 Величина диаметральной деформации беговой дорожки для циркуляционно-нагруженного кольца Nэф 0,85 30 25,5 мкм, d1max 25,5 40 15, 7 мкм. 65 По величине диаметральной деформации циркуляционно-нагруженного кольца определяем посадочный зазор подшипника после посадки его на вал: S2 13 15,7 2,7 мкм. Так как S2 0 , то образуется натяг, а значит, необходимо заменить подшипник нормального ряда на подшипник дополнительного 7-го ряда с увеличенным начальным зазором. Тогда Smin 15 мкм, Smax 33 мкм, S1 S ср 15 33 24 мкм и S2 24 15,7 8,3 мкм. 2 11. Определяем шероховатость посадочных поверхностей по табл. П5.4: для вала – Ra = 1,25 мкм, для отверстия – Ra = 2,5 мкм, торцы заплечников вала и отверстий корпусов – Ra = 2,5 мкм. 12. Допуск круглости и профиля продольного сечения поверхности вала находим по табл. П5.3 – 4 мкм. Допуск круглости и профиля продольного сечения поверхности отверстия корпуса находим по табл. П5.3 – 9 мкм. 99 Допуск тоорцового би иения запллечника вал ла по табл. П5.1 – 255 мкм, запл лечникка отверсти ия корпуса по табл. П П5.2 – 54 мккм. 13. Строим м эскизы. 100 Контрольные вопросы для самоподготовки и защиты практической работы 5 1. Какие классы точности установлены для подшипников качения? Приведите краткую характеристику этих классов. 2. Что такое подшипник качения? 3. Взаимозаменяемость подшипников качения. 4. Основные правила условных обозначений подшипников качения. Приведите пример. 5. Покажите на эскизе подшипника качения основные размеры, по которым подшипники сопрягаются с валами и корпусами, а также элементы, от точности которых зависит точность подшипника. 6. Основные особенности системы допусков и посадок для соединения колец подшипников качения: с валами; с отверстиями в корпусе. 7. Как располагается интервал допуска посадочной поверхности внутреннего кольца подшипника? Почему принято такое расположение интервала допуска? 8. Почему к точности формы и шероховатости поверхностей валов и отверстий в корпусах в местах сопряжения с кольцами подшипника качения предъявляют повышенные требования? 9. Правила указания предельных отклонений и посадок по внутренним и наружным кольцам подшипников. 10. Основные факторы, учитываемые при выборе посадок для сопряжения колец подшипников качения с валами и отверстиями в корпусах. 11. Виды нагружения колец подшипников? Как учитывается вид нагружения при выборе посадок? 12. Дайте определение, характеристику и укажите условия возникновения одного из видов нагружения колец подшипников: местного; циркуляционного; колебательного. 13. Какие факторы определяют подвижность и неподвижность колец подшипников качения? 14. Что учитывают и какие посадки назначают для колец подшипников качения, испытывающих местное и циркуляционное нагружение? 15. Что учитывают и какие посадки назначают для подвижных и неподвижных колец подшипников качения? 16. Какой радиальный зазор в подшипниках качения называют начальным, посадочным, рабочим? 17. Почему в работающем подшипнике необходим зазор, каким способом обеспечивается радиальный зазор? 18. Как влияют конструкция и материал вала и корпуса на выбор посадок для подшипников качения? 19. Как влияют температурные нагрузки на работу подшипникового узла? 101 Практическое занятие 6 Выбор и расчет посадок метрической резьбы Цель работы: приобретение навыков по выбору и расчету посадок резьбовых соединений. Задачи: изучить основные характеристики резьбы, нормируемые параметры, области применения резьбовых соединений с зазором, переходных и с натягом. Определить предельные отклонения диаметров резьбы и предельные размеры диаметров для наружной (болт) и внутренней резьбы. Виды и основные параметры резьбы Резьбовые соединения широко используются в конструкциях различных машин. Резьбовая поверхность образуется при винтовом перемещении плоского контура определенной формы по цилиндрической или конической поверхности. В результате такого перемещения получается цилиндрическая или коническая резьба. Резьба может быть получена как на наружных, так и на внутренних поверхностях. Резьбы классифицируют по следующим признакам: – по эксплуатационному назначению (по области применения): резьба общего и специального назначения; – по профилю поперечного сечения: треугольная, трапецеидальная, прямоугольная, круглая, упорная; – по общей форме резьбовой поверхности: цилиндрическая, коническая; – по числу заходов: одно-, двух-, трех- и многозаходная; – по направлению витков: правая (завинчивается по часовой стрелке) и левая (завинчивается против часовой стрелки); – в зависимости от используемых единиц измерения: метрическая, дюймовая. К резьбам общего назначения относятся: – крепежные (метрическая, дюймовая) – используется для обеспечения разъемных соединений, главное требование к которым – обеспечить прочность соединения и сохранить плотность стыка в процессе эксплуатации; – кинематические (трапецеидальная и прямоугольная). Такие резьбы используются на ходовых винтах станков, измерительных приборов, домкратах, прессах и т. п. Они предназначены для передачи движения и усилий. Прямоугольные резьбы имеют наименьшие потери на трение, но не стандартизованы и не рекомендуются к применению из-за нетехнологичности изготовления. Упорные резьбы предназначены для восприятия односторонних больших нагрузок и служат для преобразования вращательного движения в прямоли102 ней йное в дом мкратах, пр рессах. Оснновное треб бование к этой резьббе – обеспеечениее точного и плавного перемеещения, сп пособность выдерживвать больш шие наггрузки; турные – ццилиндричееские и кон нические, ииспользуем мые – трубные и армат дляя соединен ния труб в нефтепереерабатываю ющей пром мышленноссти, сантех хничесском оборуудовании и т. д. Осно вное требо ование к этой резьбе – обеспечение геррметичностти и прочно ости соединнения. Общим трребованием м для всехх резьб явл ляется обесспечение ««свинчиваемости и» независи имо изгото овленных ддеталей без пригонки и надежноое выполнение задданных фун нкций. Рис. 6.1. Парамеетры резьбо ового соедин нения Из всего многообраз м зия резьбоовых соеди инений расссмотрим кррепежные цилин ндрическиее метричесские резьббы. Номинаальные раззмеры парааметров реезьбы общие какк для наруж жной (болтта), так и для д внутрен нней (гайкии) резьбы. Осметры цилиндрическкой резьбы (ГОСТ 11 1708–82 [4 ]) следующ щие новвные парам (ри ис. 6.1): наружны ый диаметр р (d, D); средний й диаметр ( d2 , D2 ); внутрен нний диамеетр ( d1, D1 )); шаг резььбы (Р); угол проофиля резььбы (); высота исходного и треугольниика (H); угол под дъема (); длина сввинчивания (l). 103 Допуски и посадки метрической резьбы В зависимости от эксплуатационных требований к степени подвижности резьбовых соединений стандартами установлены классы допусков, образующие посадки трех групп: с зазором (ГОСТ 16093–2004 [6]), переходные (ГОСТ 24834–81 [17]) и с натягом (ГОСТ 4608–81 [32]). Наружная резьба (болт) нормируется по среднему и наружному диаметру ( d2 и d), внутренняя резьба (гайка) – по среднему и внутреннему диаметру ( D2 и D1 ). Допуски этих диаметров резьбы устанавливаются по степеням точности, которые обозначаются цифрами. Степени точности диаметров резьбы приведены в табл. 6.1. Т а б л и ц а 6.1 Степени точности диаметров резьбы [6] Вид резьбы Диаметр резьбы d2 Наружная d D2 Внутренняя D1 * Только для резьбы на деталях из пластмасс. Допуски диаметров d1 и D не устанавливаются. Степень точности 3, 4, 5, 6, 7, 8, 9, 10* 4, 6, 8 4, 5, 6, 7, 8, 9* 4, 5, 6, 7, 8 Положение интервала допуска диаметра резьбы определяется основным отклонением: верхним (es) – для наружной резьбы и нижним (EI) – для внутренней. Основные отклонения обозначаются буквами латинского алфавита: строчными для наружной резьбы и прописными для внутренней. Основные отклонения диаметров резьбы для посадок с зазором приведены в табл. 6.2. Т а б л и ц а 6.2 Основные отклонения диаметров резьбы для посадок с зазором [6] Вид резьбы Наружная Внутренняя Диаметр резьбы d2 d D2 D1 Основное отклонение d, e, f, g, h d, e, f, g, h E, F, G, H E, F, G, H Длины свинчивания резьбы подразделяются на три группы: короткие (S), нормальные (N) и длинные (L) [6]. Класс допуска отдельного диаметра резьбы образуется сочетанием степени точности и основного отклонения. Класс допуска резьбы образуется сочетанием 104 класса допуска среднего диаметра (d2, D2) с классом допуска диаметра выступов (d и D1). Обозначение класса допуска отдельного диаметра резьбы состоит из цифры, обозначающей степень точности, и буквы, обозначающей основное отклонение. Например: 4h; 6g; 6H. Обозначение класса допуска резьбы состоит из обозначения класса допуска среднего диаметра, помещенного на первом месте, и обозначения класса допуска диаметра выступов. Например: 7g 6g 5Н6Н Класс допуска диаметра d Класс допуска диаметра d2 Класс допуска диаметра D1 Класс допуска диаметра D2 Если обозначение класса допуска диаметра выступов совпадает с обозначением класса допуска среднего диаметра, то оно в обозначении класса допуска резьбы не повторяется. Например: 6g 6Н Класс допуска диаметра d2 и d Класс допуска диаметра D2 и D1 В условном обозначении резьбы обозначение класса допуска должно следовать за обозначением размера резьбы. Примеры обозначения резьбы: с крупным шагом М12 – 6g (наружная резьба); М12 – 6H (внутренняя резьба); с мелким шагом М12 1 – 6g7g (наружная резьба); М12 1 – 4H5H (внутренняя резьба); левой резьбы М12 1 – LH – 6g (наружная резьба); М12 1 – LH – 6H (внутренняя резьба); многозаходной резьбы М16 Ph3P1,5 – 6g (наружная резьба). В соответствии со сложившейся во многих странах практикой классы допусков сгруппированы в три класса точности: точный (для прецизионной 105 реззьбы, когдаа необходи имо малое колебание характераа посадки), средний (для ( общ щего применения) и грубый г (длля случаев, когда могу ут возникннуть произвводстввенные труудности, например, н ных при нареезании реззьбы на ггорячекатан стеержнях или и в длинных х глухих оттверстиях). Длина сви инчивания (N) в условвном обозн начении реззьбы не укаазывается. Длина сви инчивания, к которойй относитсяя допуск реезьбы, долж жна быть укау зан на в миллим метрах в об бозначениии резьбы в следующих х случаях [[6]: 1) если онаа относитсяя к группе N; 2) если онаа относитсяя к группе S, но меньше, чем всяя длина реззьбы. Пример об бозначенияя резьбы с длиной сввинчиванияя, отличающ щейся от норн малльной: М122 – L(30) – 7g6g. Посадка в резьбовом м соединеннии обознаачается дро обью, в чиислителе ко оторой й указываю ют обозначение классса допуска внутренней й резьбы, а в знаменаателе – обозначеение классаа допуска ннаружной резьбы. р Нап пример: 6H 4H 5H М – М12 ; M12 1 – ; M12 1– 1 LH – 6 H . 6g 6g 7g6g На рис. 6.2 6 и 6.3 изображенны схемы положения интерваллов допуссков нарружной и внутренней в й резьбы сооответствен нно. Рис. 6.2. Схема пол ложения инттервалов доп пусков нару ужной резьббы по [6]: 1 – оосновной про офиль 106 Рис. 6.3. Схема поло ожения интеервалов допусков внутр ренней резьббы по [6]: 1 – оосновной про офиль Переходны ые посадки и в резьбоввых соедин нениях при именяются,, если необ бходим мо обеспеч чить их неп подвижноссть в процессе работы ы без создан ания больш шого наттяга, и преедназначаю ются для ннаружной резьбы (резьба на вввинчиваем мом кон нце шпилькки), а также при одноовременном м заклинивании резьббы. Для перехходных посадок предуусмотрены классы доп пусков: на средн ний диаметтр наружноой резьбы ( d2 ) – 4jh; 4jk; 4j; 2m;; на средн ний диаметтр внутреннней резьбы ы ( D2 ) – 3H H; 4Н; 5H; на внутрренний диааметр внутрренней реззьбы ( D1 ) – 6H; на наруужный диам метр наруж жной резьб бы (d) – 6g g (в обознач ачении не укау зыввается). Расположеение интер рвалов доппусков нару ужной и вн нутренней резьбы пр редстаавлено на рис. р 6.4. Посадки с натягом в резьбовых соединени иях применяяются, когдда необходи имо усттранить воззможность самоотвинччивания беез применен ния дополннительных элеэ мен нтов закли инивания (ттолько за ссчет натягаа), предназн начены этии посадки для наггруженной резьбы (раб ботающей в условиях вибрации, температурры и т. п.). 107 Рис. 6.4. Схеема положенния интерваалов допусков наружноой Р и внутрен нней резьбы ы для перехо одной посадки по [17] Для посад дки с натяго ом предусм мотрены сл ледующие классы к доппусков: на средн ний диаметтр наружноой резьбы ( d2 ) – 3n, 3р, 3 2r; на средн ний диаметтр внутреннней резьбы ы ( D2 ) – 2H H; на наруж жный диам метр наруж жной резьбы ы (d) – 6e, 6c; 6 на внутрренний диааметр внутрренней реззьбы ( D1 ) – 4D, 5D, 4C C, 5C. 108 Схемы раасположени ия интерваалов допуссков для наружной н и внутренней реззьбы с натяягом предсттавлены наа рис. 6.5. Рис. 6.5. Расположен Р ие интерваллов допуско ов наружной й и внутреннней резьбы для посаддки с натяго ом по [32] 109 Незначитеельное увел личение наатяга в резььбовом соеединении м может вызввать быстрый рост напряжений и пояявление пл ластических х деформацций. Поэто ому воззникает неообходимость проведеения селекттивной сбо орки с сорттировкой реезьбоввых деталеей на две ил ли три разм мерные гру уппы (рис. 6.6). 6 Рис. 6.6. Сх хемы интерввалов допуссков среднегго диаметраа для ппосадок с наатягом: I, II, I III – номерра сортировоч чных групп [32] [ При обозн начении по осадок с наатягом резььбовых соеединений в скобках укау зыввается числло сортировочных груупп по сред днему диам метру. Напр пример: M1 2 – 2 H 5C (2) ( , 3 p (2) в сскобках указано числ ло сортиро вочных групп по срееднему диааметру. Кл ласс доп пуска наружного диам метра наруужной резьб бы в обозначении не указываетсся. 110 Задания для самостоятельного выполнения Для заданного резьбового соединения необходимо дать полную расшифровку обозначения. Определить предельные отклонения и предельные размеры наружного, среднего и внутреннего диаметра. Построить схемы расположения интервалов допусков на все диаметры резьбового соединения. Определить предельные зазоры/натяги по среднему диаметру. Исходные данные представлены в табл. 6.3. Т а б л и ц а 6.3 Исходные данные к заданию Предпоследняя цифра номера варианта Обозначение резьбы Последняя цифра номера варианта Посадка 0 M 33 2 0 8H 7 g 6g 1 M 24 1,5 1 4 H 5H 5g 6g 2 M 22 2 2 6H 6g 3 M 14 3 4 M 36 3 4 5 M 42 3 5 6 M 12 6 7 M 25 2 7 8 M17 1,5 8 9 M 40 3 9 111 3H 6 H 2m 4H 6H 4j 2H 5D 2r 2 H 5C (2) 3 p (2) 2 H 4 D(3) 3n(3) 2 H 5C 2r 5G 7e6e Пример выполнения задач 4H 6H необходимо дать 4 jh полную расшифровку обозначения. Определить предельные отклонения и предельные размеры наружного, среднего и внутреннего диаметра. Построить схемы расположения интервалов допусков на все диаметры резьбового соединения. Определить предельные зазоры/натяги по среднему диаметру. Для заданного резьбового соединения M 24 2 Решение Задана резьба метрическая, наружный диаметр d = D = 24 мм, шаг мелкий Р = 2 мм. Внутренняя резьба М 24 2 4 Н 6 Н , средний диаметр внутренней резьбы имеет класс допуска 4Н, внутренний диаметр внутренней резьбы 6Н. Наружная резьба М 24 2 4 jh , средний диаметр наружной резьбы имеет класс допуска 4jh, наружный диаметр наружной резьбы 6g. По приложению 12 или по ГОСТ 24705–2004 [15] определяем размеры среднего, наружного и внутреннего диаметра резьбы: D = d = 24 мм, D2 d2 = 22,701 мм, D1 d1 = 21,835 мм. Определяем предельные отклонения и предельные размеры наружного, среднего и внутреннего диаметра. Предельные отклонения определяем по приложению 13 и заносим в табл. 6.4 и 6.5. Т а б л и ц а 6.4 Предельные отклонения диаметров Предельные отклонения, мкм Резьба Наружная Внутренняя наружного диаметра es ei ES EI –38 –318 – 0 среднего диаметра es ES +6 +140 ei EI –100 0 внутреннего диаметра es ei ES EI +6 – +375 0 Определяем предельные зазоры/натяги по среднему диаметру. Smax D2max d2min , Smax 22,841 22,601 0,24 мм, Nmax d2max D2min , Nmax 22,707 22,701 0,006 мм. 112 Т а б л и ц а 6.5 Предельн ные размеры наруж жного, среднего и вну утреннего ддиаметра Резьба Н Наружная В Внутренняя Предельны ые размеры, мм наружногго диаметра среднего о диаметра внутренннего диаметтра dmax dmin d2max d2min d1max d1min Dmax Dmin D2max D2min D1max D1minn Не нор р23,962 23,682 22,707 22,601 21,841 мируеттся Не норми и22,841 22,701 22,210 21,835 5 24 руется Построим м схемы расположенния интерввалов допу усков на ввсе диаметтры реззьбового сооединения. Наружный й диаметр Средний диаметр д Внутренни ий диаметр р 113 Контрольные вопросы для самоподготовки и защиты практической работы 6 1. Перечислите основные параметры резьбы. 2. Классификация резьбовых соединений. 3. Резьбы общего назначения. Какие требования к ней предъявляют? 4. Какие посадки установлены для резьбовых соединений? 5. Какие диаметры нормируются для наружной и внутренней резьбы? 6. В соответствии с каким параметром устанавливаются допуски на нормируемые диаметры резьбы? 7. Чем определяется положение интервала допуска для наружной и внутренней резьбы? 8. Какие основные отклонения используются для получения резьбового соединения: с зазором? натягом? переходной посадки? 9. Как образуется класс допуска: наружной резьбы? внутренней резьбы? 10. Перечислите классы точности, применяемые для резьбы. 11. В каких случаях при обозначении резьбы указывается длина свинчивания? 12. Назначение переходных посадок в резьбовых соединениях. 13. Назначение посадок с натягом в резьбовых соединениях. 14. Особенности селективной сборки резьбовых соединений с натягом. 15. Расшифруйте обозначение резьбы: 6H 2 H 5 D (2) M 36 1, 5 M 22 2 6g 3 p (2) 7H 8g M 20 2 6H 6g M 27 2 4H 6H 4 jk M 24 1 LH 2 H 5C 2r M 36 LH M 15 1 M 6 LH M 15 1 M 30 114 2 H 4C (3) 3n(3) 3H 6 H 2m 3H 6 H 2m 4 H 5H 4h Практическое занятие 7 Выбор и расчет посадок шпоночных и шлицевых соединений Цель работы: приобретение навыков по выбору и расчету посадок шпоночных и шлицевых соединений. Задачи: изучить особенности нормирования шпоночных и шлицевых соединений, требования к точности формы расположения посадочных поверхностей для шпоночных и шлицевых соединений. Теоретические сведения Допуски и посадки шпоночных соединений Для соединения деталей машин (зубчатых колес, шкивов, муфт и др.) с валами при невысоких требованиях к точности центрирования соединяемых деталей применяют шпоночные соединения. Шпонки служат для передачи крутящего момента, предотвращения проворачивания втулки на валу, обеспечения фиксации взаимного положения деталей в узле; с их помощью достигается сравнительно легкая разборка и сборка узла при небольших требованиях к точности центрирования соединяемых деталей. Особенностью шпоночного соединения является то, что в соединении участвуют три элемента: поверхность паза на валу, поверхность паза во втулке и поверхность шпонки. Основными недостатками шпоночных соединений являются: – малая несущая способность; – ослабление валов шпоночными пазами; – концентрация напряжений из-за неблагоприятной формы шпоночных пазов. Поэтому основная область применения шпоночных соединений – малонагруженные соединения. Шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. Классификация шпоночных соединений представлена на рис. 7.1. Наибольшее распространение в машиностроении получили шпоночные соединения с призматическими (рис. 7.2) и сегментными шпонками (рис. 7.3). Размеры призматических шпонок приведены в ГОСТ 23360–78 [12] или в приложении 14, сегментных шпонок – в ГОСТ 24071–97 [13]. Основной посадочный размер шпоночного соединения – ширина шпонки и пазов вала и втулки (рис. 7.4, размер b). Остальные размеры задаются так, чтобы исключить возможность защемления шпонки по высоте или чрезмерное занижение поверхностей соприкосновения боковых сторон. 115 Рис. 7.1 1. Классифиикация шпон ночных соед динений Ри ис. 7.2. Приззматические шпонки [1 12] Класс доп пусков для обоих типпов шпоно ок (призматтической и сегментн ной) оди инаков, поссадки выпо олняют по системе основного о вала в , т. е. ппо ширине (b). Шп понка изготавливаетсся с классоом допуска h9. Это по озволяет огграничить номен нклатуру размеров р калиброваннной стали и облегчаеет полученние требуем мой точчности. Стандарт [12] устанаавливает сооединение призматич ческих шпоонок с пазаами валла и втулки и трех видо ов (рис. 7.5)): свободн ное (для нап правляющиих шпонок); нормальное (для массового м и серийногго производ дства); ничного прроизводства). плотноое (для един 116 Рис. 7.3. Сеегментные шпонки ш [13]] Рис. 7.4 4. Призматиическое шпо оночное соед динение Для свобоодных соед динений усттановлены классы допусков: длля пазов на валу H9 и во вттулке D10,, что дает посадки с зазором (H H9/h9, D100/h9), для норн малльных соед динений со оответственнно N9 и JS9, J что даает переходдные посадки (N99/h9, JS9/h99), для пло отных соеддинений P9 9 и Р9, что дает такж же переходн ные поссадки (P9/hh9, P9/h9), применяем мые при реедкой разбо орке узла, ппри реверссивном м вращении (табл. 7.1 1). Для сегмеентных шпонок прим меняют только нормал льные и пллотные соеединен ния, хотя ГОСТ Г 2407 71–97 не иисключает свободного соединенния шпонк ки с паззом вала и втулки. 117 Рис. 7.5.. Схемы рассположения интерваловв допусков для д различны ых видов при изматическиих шпоночн ных соединений Т а б л и ц а 7.1 Пред дельные отк клонения п по ширине (b) ( шпоночных соедин нений с призматич ческими шп понками [12] Предельнные отклонеения размер ра b при соеддинении своббодном Эллемент соеди инения лю нормальном плотном юбом на валу во втулке на валу во втулке на ввалу во вту улке Шпонка h9 9 – – – – – Пааз – H9 D10 N9 JS9 P9 Длля ширины пазов п вала и втулки доппускаются любые л сочеттания указаннных выше классов допуссков. Посадки Параметтр ддля производ дства длля направляю юсоединения единичноого серийного щ щих шпонок к и серийноого ого и массово Ширина шпон нки h9 h9 h9 Ширина паза на н валу P9 N9 H9, N9 Ширина паза JS9 D10, JS D10 S9 во втулке Все осталььные размееры шпоноочного соед динения (см м. рис. 7.4)) являются непоссадочными и, на них усстановлены ы следующи ие классы допусков: д на высооту шпонки и h – h11 (ппри h = 2…6 6 мм h9); длину шпонки ш l – h14; h длину пазов п на вал лу и во втуллке L – H15. Предельны ые отклонеения на глуубину пазаа вала ( t1 ), или на раазмер ( d – t1 ), а ттакже на гллубину пазаа втулки ( t 2 ), или наа размер ( D t2 ), завиисят от ши ирины ы шпонки b и определяяются по Г ГОСТ 23360 0–78 или по приложеннию 15. 118 Предельные отклонения классов допусков h9, D10, H9, JS9, N9, P9 определяют по ГОСТ 25347–2013 [25] или по приложениям 2 и 3. Параметры шероховатости поверхности элементов шпоночных соединений приведены в табл. 7.2. Т а б л и ц а 7.2 Зависимость параметров шероховатости от допуска размера [12] Допуск размера по квалитетам IT9 IT10 IT11 IT12, IT13 IT14, IT15 Ra, мкм, не более для номинальных размеров, мм До 18 Св. 18 до 50 Св. 50 до 120 Св. 120 до 500 3,2 3,2 6,3 6,3 3,2 6,3 6,3 6,3 6,3 6,3 12,5 12,5 12,5 12,5 25 25 12,5 25 50 50 Примечания. 1. Параметр шероховатости поверхности с неуказанными предельными отклонениями – Ra 20 мкм. 2. Параметр шероховатости дна шпоночного паза рекомендуется принимать равным Ra 6,3 мкм. ГОСТ 24071–97. «Основные нормы взаимозаменяемости. Сегментные шпонки и шпоночные пазы» предусматривает две формы для сегментных шпонок: нормальную и низкую (см. рис. 7.3). Низкая форма применяется по согласованию сторон, при этом h2 0,8h1 . Шпонки в виде целого сегмента применяются для передачи крутящего момента, а в виде срезанного сегмента – для фиксации элементов конструкции (в случае неподвижной посадки, когда передача момента осуществляется за счет трения). Допуски и посадки шлицевых соединений Шлицевые соединения предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами, а также центрирования сопрягаемых деталей. Шлицевые соединения могут передавать бо́льшие крутящие моменты, чем шпоночные соединения, и имеют меньшие перекосы и смещения пазов и зубьев. Шлицевые соединения по сравнению со шпоночными соединениями имеют следующие преимущества: лучшее центрирование и направление насаженных на вал деталей, более равномерное распределение нагрузки по высоте зуба (шлица), меньшую концентрацию напряжений. В зависимости от профиля зубьев различают шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные (рис. 7.6). 119 Шлицевыее соединен ния с треуугольным профилем нестандарртизованы, их чащ ще применяяют вместо о посадок с натягом, а также при тонкостеенных втул лках дляя передачи небольших крутящихх моментовв. Рис. 7.6. Вииды шлицеввых соединеений шее распросстранение пполучили шлицевые ш соединения ия с прямоб бочНаибольш ны ым профилеем и четным м числом ззубьев (ГОС СТ 1139–80 0 [3]). Существует три способа цеентрирова ания шлиц цевых соеединений: по нарружному (D D) и по вн нутреннемуу (d) диамеетру, по бо оковым стооронам зуб бьев (b, в эвольвен нтных S) (рис. 7.6). Центрироование по наружном му диамет тру (D) рекомендуеттся при повышеенных треб бованиях к соосностии сопрягаеемых поверхностей, когда вту улку террмически не н обрабаттывают илли когда тввердость материала м втулки по осле террмической обработки и допускаеет калибро овку протяжкой, а тввердость вала в доп пускает фррезерованиее до получчения оконч чательных размеров зубьев. Такой споособ простт и экономи ичен. Его применяютт для непо одвижных ссоединений й, а таккже для поодвижных, восприним мающих небольшие н нагрузки, т. е. с мал лым изн носом повеерхностей. Центрироование по внутреннеему диаметру (d) цел лесообразнно, когда вттулка имеет высоокую тверд дость и ее ннельзя обработать чи истовой проотяжкой. СпоС собб обеспечи ивает точно ое центриррование и применяеттся обычноо для подви ижны ых соединен ний. Такой вид центриирования является я меенее эконом мичным. Центрироование по боковым сторонам зубьев (b)) целесообр бразно при переддаче знакоп переменны ых нагрузокк, больших х крутящих х моментовв, а также при п ревверсивном движении и. Этот меттод не обееспечивает высокой тточности ценц три ирования и поэтому редко р прим меняется. Посадки шлицевых х прямобоочных соед динений (ГОСТ ( 11339–80) наззначаю ют в систееме отверсстия по ценнтрирующей цилиндр рической пповерхностти и бокковым поверхностям впадин вттулки и зуб бьев вала (т. е. по d и b или D и b, или и только поо b). Допусски и основвные откло онения размеров d, D D, b назначаают по ГОСТ 253446–2013 и ГОСТ 253447–2013. 120 Посадки назначают в зависимости от способа центрирования по ГОСТ 1139–80 (приложение 16). Классы допусков на нецентрирующие диаметры прямобочного шлицевого соединения: при нецентрирующем D – для вала – а11, для втулки – H12; при нецентрирующем d – для вала диаметр d не менее диаметра d1, для втулки – Н11. Допуски и посадки шлицевых эвольвентных соединений установлены ГОСТ 6033–80 [34]. По сравнению с прямобочными шлицами эвольвентные шлицы имеют ряд преимуществ: – технологичность – для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза; во многих случаях можно обойтись только одним фрезерованием; возможно применение всех видов чистовой обработки зубьев – шевингование, шлифование и т. п.; – прочность – способность передавать крутящие моменты, вызванная увеличением прочности элементов из-за постепенного утолщения зубьев к основанию и отсутствием концентраторов напряжений; – точность – детали эвольвентного соединения самоустанавливаются под нагрузкой и лучше центрируются. Эвольвентные шлицы являются более предпочтительными. Как и у прямобочного шлицевого соединения, для эвольвентных соединений центрирование осуществляется по боковым поверхностям зубьев S (получило наибольшее распространение), по наружному диаметру D (при необходимости точной соосности на валу) и по внутреннему диаметру d (рис. 7.6). На ширину впадины втулки (e) и толщину зуба вала (S) устанавливают суммарный допуск T = Ts + Te. Допуски на нецентрирующие диаметры принимают так, чтобы исключить контакт по этим диаметрам. Шлицевые соединения с треугольным профилем зубьев центрируют только по боковым сторонам зубьев (рис. 7.6). Примеры обозначения шлицевых соединений Соединения с прямобочным профилем обозначаются следующим образом: 1) при центрировании по d H7 H 12 D9 , d 8 32 36 6 f7 a11 h9 121 что означает: число зубьев z = 8, внутренний диаметр d = 32 H7 , наружный f7 H 12 D9 , ширина зубьев b = 6 ; a11 h9 условное обозначение деталей этого соединения: втулки диаметр D = 36 d – 8 32 H7 36 H12 6 D9; вала d – 8 32f7 36 a11 6 h9; 2) при центрировании по D D 8 32 36 H7 F8 , 6 f7 f8 что означает: число зубьев z = 8, внутренний диаметр d = 32 мм; наружный H7 F8 ; ширина зубьев b = 6 ; диаметр D = 36 f7 f8 условное обозначение деталей этого соединения: втулки D – 8 32 H11 36 H7 6 F8; вала D – 8 32 36 f7 6 f8; 3) при центрировании по b b 8 32 H 7 36 H 12 D9 , 6 a11 f8 что означает: число зубьев z = 8, внутренний диаметр d = 32 мм, наружный D9 H 12 диаметр D = 36 ; ширина зубьев b = 6 ; a11 f8 условное обозначение деталей этого соединения: втулки b – 8 32 Н11 36 H12 6 D9; вала b – 8 32 36 a11 6 f8. 122 Соединения с эвольвентным профилем обозначаются следующим образом: 1) при центрировании по S 50 2 9H ГОСТ 6033–80, 9g что означает: номинальный диаметр соединения D = 50 мм, модуль m = 2 мм, 9H посадка по центрирующему параметру (боковым поверхностям) ; 9g условное обозначение деталей соединения: втулки 50 2 9H ГОСТ 6033–80; вала 50 2 9g ГОСТ 6033–80; 2) при центрировании по D 50 H7 9H ГОСТ 6033–80, 2 9h g6 что означает: номинальный диаметр соединения D = 50 мм, модуль m = 2 мм, H7 посадка по центрирующему диаметру D – , посадка по нецентрирующим g6 9H ; поверхностям зубьев 9h условное обозначение деталей соединения: втулки 50 H7 2 9H ГОСТ 6033–80; вала 50 g6 2 9h ГОСТ 6033–80; 3) при центрировании по внутреннему диаметру (i): i 50 2 H 7 9H ГОСТ 6033–80, g 6 9h 123 что означает: номинальный диаметр соединения D = 50 мм, модуль m = 2 мм, H7 посадка по центрирующему диаметру d – , посадка по нецентрирующим g6 9H ; поверхностям зубьев 9h условное обозначение деталей соединения: втулки i50 2 H7 9H ГОСТ 6033–80; вала i50 2 g6 9h ГОСТ 6033–80. Задания для самостоятельного выполнения Задание 1 Зубчатое колесо, насаженное на вал редуктора, должно передавать вращающий момент при помощи призматической шпонки. Согласно своему варианту (табл. 7.3) найти сечение призматической шпонки и размеры шпоночных пазов на валу и во втулке. Определить: – предельные размеры на ширину шпонки, паза на валу и паза втулки; – предельные размеры глубины шпоночных пазов во втулке и на валу; – предельные натяги (зазоры) в сопряжении шпонки с пазом вала и шпонки с пазом во втулке. Выполнить схему расположения интервалов допусков деталей сопряжения с указанием предельных отклонений, зазоров (натягов). Выполнить эскизы поперечного сечения сопрягаемых деталей с указанием размеров, отклонением расположения и шероховатости поверхностей. Задание 2 Составить и записать полное условное обозначение прямобочного шлицевого соединения по данным табл. 7.4, дать его расшифровку. Определить предельные отклонения и предельные размеры на наружный, внутренний диаметры и ширину шлица. Выполнить схемы расположения интервалов допусков для всех элементов шлицевого соединения. Выполнить эскизы поперечного сечения шлицевого вала и шлицевой втулки с указанием размеров и предельных отклонений, шероховатости поверхностей и допуска симметричности. 124 Т а б л и ц а 7.3 Исходные данные к заданию 1 Предпоследняя цифра номера варианта Номинальный размер вала, мм Последняя цифра номера варианта 0 1 2 3 4 5 6 7 8 9 110 32 80 36 55 63 71 90 40 140 0 1 2 3 4 5 6 7 8 9 Характер соединения шпонки с пазами вала и втулки Свободное Нормальное Плотное Свободное Нормальное Плотное Свободное Нормальное Свободное Плотное Т а б л и ц а 7.4 Исходные данные к заданию 2 Посадка по центрирующему размеру H7 g6 Посадка по боковым поверхностям зубьев D9 f9 D H7 f7 F8 f7 2 b D9 f8 – 3 D H7 g6 D9 d9 4 d H7 g7 5 d H7 f7 F8 h7 H9 f9 6 D H8 e8 F8 e8 Предпоследняя цифра номера варианта zd D 0 6 28 32 0 d 1 8 42 48 1 2 3 4 5 6 10 72 82 16 52 60 8 46 50 10 82 88 6 16 20 Последняя Центрируюцифра номера щий размер варианта 125 О к о н ч а н и е т а б л . 7.4 Предпоследняя цифра номера варианта 7 Последняя Центрируюцифра номера щий размер варианта zd D 10 23 29 7 b 8 8 36 42 8 D 9 6 23 28 9 b Посадка по центрирующему размеру D9 e8 H8 d8 F10 f8 Посадка по боковым поверхностям зубьев – D9 e8 – Задание 31 Эвольвентное шлицевое соединение передает крутящий момент с зубчатого колеса на вал. Составить и записать полное условное обозначение эвольвентного шлицевого соединения по ГОСТ 6033–80 и дать его расшифровку. Исходные данные приведены в табл. 7.5. Определить: – номинальное значение и предельные отклонения для ширины впадины (e) шлицевой втулки и толщины зуба (S) шлицевого вала; – предельные размеры толщины зуба вала и ширины впадины втулки, а также нецентрирующих диаметров D f , da . Выполнить схемы расположения интервалов допусков для всех элементов шлицевого соединения. Пример выполнения задач Пример 1 Зубчатое колесо, насаженное на вал редуктора, должно передавать вращающий момент при помощи призматической шпонки. Найти сечение призматической шпонки и размеры шпоночных пазов на валу и во втулке. Определить: – предельные размеры на ширину шпонки, паза на валу и паза втулки; – предельные размеры глубины шпоночных пазов во втулке и на валу; – предельные натяги (зазоры) в сопряжении шпонки с пазом вала и шпонки с пазом во втулке. Выполнить схему расположения интервалов допусков деталей сопряжения с указанием предельных отклонений, зазоров (натягов). 1 Задание является дополнительным, выполняется студентом для получения дополнительных баллов. 126 Т а б л и ц а 7.5 Исходные данные к заданию 3 D m 0 25 2 0 1 82 3 1 2 32 2 2 3 753 3 4 38 2 4 5 58 3 5 6 45 2 6 7 403 7 8 50 2 8 9 223 9 Центрирующий элемент Посадка по центрирующему элементу Классы допусков нецентрирующих диаметров Df da Da df H16 d9 H11 h16 H16 h11 H11 h16 H16 h12 H11 h16 H16 d9 H11 h16 H16 h11 H11 h16 H16 h12 H11 h16 H16 d9 H11 h16 H16 h11 H11 h16 9H 7f H16 h12 H11 h16 9H 8f H16 d9 H11 h16 7H 9r 7H 8p 7H 7n 7H 8k 7H 7k 9H 8k 9H 9h 9H 9g Боковые поверхности зубьев e = s Последняя цифра номера варианта Предпоследняя цифра номера варианта Выполнить эскизы поперечного сечения сопрягаемых деталей с указанием размеров, отклонением расположения и шероховатости поверхностей. Исходные данные: диаметр вала 75 мм, характер соединения шпонки с пазами вала и втулки – нормальное. Решение Определим размер шпонки и паза на валу и во втулке по табл. П14.1. Для диаметра вала d 75 мм ширина шпонки b 20 мм, высота шпонки h = 12 мм, глубина паза на валу t1 7,5 мм, глубина паза во втулке t2 4,9 мм. 127 Для нормального соединения шпонки с пазами вала и втулки имеем посадки: N9 ; – шпонка – паз на валу 20 h9 JS 9 . – шпонка – паз втулки 20 h9 По таблицам приложения 2 и 3 находим предельные отклонения для шпонки и пазов вала и втулки: шпонка – 20h9 0,052 , паз на валу – 20 N 9 0,052 , паз втулки – 20 JS 9 0,026 0,026 . Определяем предельные размеры. Для шпонки: bmax b es , bmax 20 0 20 мм, bmin b ei , bmin 20 (0,052) 19,948 мм. Для паза вала: Bвал max Bвал ES , Bвал max 20 0 20 мм, Bвал min Bвал EI , Bвал min 20 (0,052) 19,948 мм. Для паза втулки: Bвт max Bвт ES , Bвт max 20 0,026 20,026 мм, Bвт min Bвт EI , Bвт min 20 ( 0, 026) 19, 974 мм. 128 Рассчитаем предельн ные натягии (зазоры) в соединени иях. Соединени ие шпонка – паз вала : Smax Bвал max bmin , Smax 200 19,948 0,052 мм, Nmax bmax Bвал в min , Nmax 200 19,948 0,052 мм, T (S , N ) Smax Nmax , T (S , N ) 0, 052 0,052 2 0,104 мм. Соединени ие шпонка – паз втуллки: Smaxx Bвт max bmin , Smax 20,0226 19,948 8 0,078 мм м, Nmaxx bmax Bвт min , Nmax 200 19,974 0,026 мм, T (S , N ) Smax Nmax , T ( S , N ) 0, 078 0, 026 6 0,104 мм. Построим м схемы рассположенияя интервалов допуско ов: для соедин нения шпонка – паз ввала: 129 для соедин нения шпонка – паз ввтулки: Строим эсскизы. При и простаноовке откло онений рассположенияя необходи имо при идерживатьься рекомеендаций таббл. 4.4 (п. 4 к рис. 4.14 4). 130 Пример 2 Составить и записать полное условное обозначение прямобочного шлицевого соединения 6 × 28 × 34 с центрированием по наружному диаметру, посадH7 D9 кой на центрирующий диаметр , на ширину зуба и дать его расшифh7 h8 ровку. Определить предельные отклонения и предельные размеры на наружный, внутренний диаметры и ширину шлица. Выполнить схемы расположения интервалов допусков для всех элементов шлицевого соединения. Выполнить эскизы поперечного сечения шлицевого вала и шлицевой втулки с указанием размеров и предельных отклонений, шероховатости поверхностей и допуска симметричности. Решение Для записи условного обозначения шлицевого соединения необходимо определить ширину зуба (шлица). Для этого по табл. П16.1 по заданным параметрам для средней серии находим b 7 мм. Также отмечаем, что значение d должно быть не менее 25,9 мм. По ГОСТ 1139–80 обозначения шлицевых соединений должны содержать: букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b с указанием посадок после соответствующих размеров. Таким образом, условное обозначение шлицевого соединения будет иметь следующий вид: D 6 28 34 H7 D9 . 7 h7 h8 Расшифруем обозначение: задано прямобочное шлицевое соединение с центрированием по наружному диаметру D, числом зубьев z = 6, внутренним диаметром d = 28 мм, наружным диаметром D = 34 мм с посадкой по центриH7 D9 , с шириной зуба b = 7 мм и посадкой размера . рующему диаметру h7 h8 Шлицевой вал имеет обозначение: D 6 28 34h7 7 h8 , шлицевое отверстие: D 6 28 H 11 34 H 7 7 D9 . Определить предельные отклонения по приложениям 2 и 3 и предельные размеры. Для внутреннего диаметра вала класс допуска не установлен, есть лишь указание, что размер должен быть не менее 25,9 мм, значит, dвал max 28 мм, dвал min 25,9 мм, Tdвал 28 25,9 2,1 мм. 131 Для внутрреннего диааметра шлиицевого оттверстия усстановлен ккласс допу уска dвтт max 28,113 мм, dвт min Н11 00,130 , значит, з м. m 28 мм Для наруж жного диам метра шлиццевого валаа имеем 34h7 00,025 и предельн ные 75 мм, Dвал м раззмеры Dвалл min 33,97 ал max 34 мм. Для наруж жного диам метра шлиццевого отвеерстия имееем 34H 7 00,.025 и преп 3 делльные разм меры Dвтminn 34 мм, Dвт max 34,025 мм. Для шири ины зуба шлицевого ш ввала имеем м 7h8 00,0222 8 мм. ры bвал max 7 мм, bвал min m 6,978 и предеельные раззме D9 0,076 отверстия имеем 7D Для шири ины зуба шлицевого ш 0,040 и предельнные м раззмеры bвт m max 7,076 мм, bвт minn 7,040 мм. Строим схемы с рассположенияя интерваалов допуссков для внутреннеего, нарружного ди иаметров и ширины зууба. 132 Выполним м эскиз шли ицевого вал ала и шлицеевого отвер рстия. При назнаачении отк клонения ррасположен ния исполььзовать таббл. П16.5, шеш рохховатости – табл. П16 6.6. Контрол льные воп просы для я самопод дготовки и защиты пр рактическ кой работ ты 7 1. Назначеение шпоно очного соеддинения. Достоинств Д а и недостаатки. 2. Областьь применен ния шпоноччных соеди инений. 3. Классиф фикация шп понок. 4. Какой размер р шпо онки являеется посадо очным? Какой класс допуска усстановвлен на поссадочный размер? р 5. В какой системе наазначают поосадки для шпоночногго соединенния. Почему у? в соеди инений приизматически их шпонок к с пазами вала и втулки 6. Какие виды усттановлены стандартом м? к доп пусков усттановлены для паза вала в и пазза втулки при п 7. Какие классы плоотном, нормальном и свободном м соединен нии? опусков усстанавливааются на непосадоччные размееры 8. Какие классы до шп понки и паззов на валу и втулке? 9. Сегменттные шпон нки, особен нности прим менения. 110. Назначеение шлицеевых соедиинений. 111. Преимуущества шл лицевого сооединения. 112. Способы ы центриро ования шлиицевых соеединений. 133 13. Каковы особенности назначения посадок для шлицевых соединений? 14. Преимущества эвольвентных шлицевых соединений по сравнению с прямобочными шлицевыми соединениями. 15. Расшифруйте обозначения: d 6 23 H7 H 12 D9 28 6 f7 a11 h9 b 10 16 20 58 D 8 32 38 H 12 D9 2,5 a11 e8 18 2 H8 9H ГОСТ 6033–80 3 7f f7 i 70 3 134 H7 F8 6 js 6 f7 7H ГОСТ 6033–80 8k H 7 9H ГОСТ 6033–80 g 6 9h Практическое занятие 8 Разм мерные цепи ц Цель рабооты: получ чение навы ыков выявл ления состаавляющих ззвеньев с проп рабботкой схем мы размерн ной цепи и освоение методов раасчета. Задачи: ознакомитьсся с основнными поняттиями теор рии размернных цепей, по задданному иссходному (замыкающ ( щему) звен ну сборочн ной размернной цепи выяви ить составлляющие звеенья и состтавить схем му размерн ной цепи; ппо методу раср четта на «maxx-min» и тееоретико-ввероятностн ному метод ду назначиить допуск ки и преедельные отклонения о я на составлляющие звеенья. Теорити ические сведения с Размерная я цепь – со овокупностть размеровв, непосред дственно уччаствующи их в реш шении посттавленной задачи з и оббразующих х замкнутый й контур [447]. Размер рная цеп пь обознач чается проп писными бууквами руссского алф фавита (А, Б, В, …) или стррочной букввой греческ кого алфавиита (β, µ, …), … кроме букв б α, δ, ξ, λ, ω. Звено раззмерной цепи – одинн из размер ров, образу ующих раззмерную цепь ц [466]. Звено обозначает о ся пропис ной букво ой русского алфавитаа или буквой грееческого аллфавита (β β, µ, …), крроме букв α, δ, ξ, λ, ω с индекссом. На схеме звеено для лин нейных размеров услловно обоззначается двухсторон д нней стрелкой (ри ис. 8.1). Рис. Р 8.1. Услловное обозн начение звен на Замыкаю ющее звено о – звено рразмерной цепи, являяющееся иисходным при п посстановке заадачи или получающе п ееся послед дним в резу ультате ее решения [4 47]. Оббозначаетсяя прописны ыми буквам ми русского о алфавитаа (А, Б, В, … …) или стр рочной й буквой грреческого алфавита а (ββ, µ, …), кр роме букв α, δ, ξ, λ, ω с индексо ом 0 или и Δ. Составля яющее звен но – звено размерной й цепи, фун нкциональнно связанно ое с зам мыкающим м звеном [4 47]. Обознаачается про описными буквами руусского ал лфавитта (А, Б, В, В …) или строчной с ббуквой греч ческого алфавита (β, µ, …), кро оме буккв α, δ, ξ, λ, λ ω с индек ксом, соотвветствующ щим порядк ковому ном меру составвляющ щего звена. 135 Увеличив вающее зв вено – состтавляющее звено разм мерной цеппи, с увели ичениеем которогго замыкаю ющее звеноо увеличиввается, при неизменны ых остальн ных звееньях [47]. Обозначаеется как сосставляющеее звено с указанием у над обознааче- ниеем стрелки и вправо, наапример, A1, Б2 , β4 . Уменьшаающее звен но – составвляющее зввено размер рной цепи,, с увеличеением которого замыкающ щее звено уменьшаеется, при неизменны ых остальн ных звееньях [47]. Обозначаеется как сосставляющеее звено с указанием у над обознааче- ниеем стрелки и влево, нап пример, A1 , Б2 , β4 . В зависим мости от реешаемых заадач размер рные цепи разделяютт на констр рукторрские, техн нологически ие и измер ительные размерные р цепи. Конструк кторская размерная р цепь – раазмерная цепь, опредделяющая раср стоояние или относитель о ьный поворрот между поверхностями или оосями повеерхносстей деталлей в издел лии [47]. П Пример ко онструкторской цепии приведен н на рисс. 8.2. Рис. 8.2. Прример консттрукторской й раазмерной цеепи Технологическая размерная р цепь – размерная р цепь, обееспечивающ щая треебуемое расстояние или и относиттельный по оворот меж жду поверхн хностями иззготаввливаемогоо изделия при п выполлнении операции или и ряда оперраций сбор рки, обрработки, прри настрой йке станка,, при расчеете межпер реходных рразмеров [4 47]. Прример техноологическо ой размерноой цепи пр редставлен на рис. 8.33. Измеритеельная размерная ц цепь – раазмерная цепь, ц возниикающая при п опрределении расстояния или отноосительного поворотаа между пооверхностяями, их осями или и образующ щими поверрхности изготавливаеемого или иизготовлен нного изделия [447]. С помо ощью измеерительных х размерны ых цепей реешают зад дачу обееспечения точности т при п измеренниях. 136 Рис. 8.3. Пример теехнологичесской размерн ной цепи Мет тоды решеения разм мерных цеепей Метод полной взаи имозаменяеемости – метод, м при котором трребуемая точт носсть замыкаающего звеена размернной цепи достигается д я во всех сллучаях ее реар лиззации путеем включен ния составлляющих звеньев без выбора, в поодбора или измен нения их зн начений [46, 47]. При дости ижении точ чности зам мыкающего о звена меттодом полнной взаимо озамен няемости детали д при сборке соеединяютсяя без пригонки. При ллюбом сочеетании и размеровв деталей, изготовленнных в прееделах расч четных доппусков, знааченияя замыкающего звенаа не выходяят за устан новленные пределы. РРасчет разм мерной й цепи производится методом м максимума--минимумаа. Этот метоод расчета обычно исппользуетсяя в индивид дуальном и мелкосер рийном м производ дстве; при малой велличине доп пуска на иссходное звеено и небо ольшоом числе сооставляющи их звеньев;; при больш шом допуск ке на исходдное звено. Достоинства метод да: простотта и экономичность сборки; с уппрощенная орвозможность широкой коопераации завод ган низация сборочных процессов; п дов; упррощение си истемы обееспечения ззапасными и частями и т. п. изготовлеения издел Недостат тки метод да: более высокая стоимость с лия, такк как допусски составвляющих зввеньев пол лучаются меньше, м чеем при других меттодах. Метод нееполной вззаимозамееняемости – метод, при которром требуемая точчность замы ыкающего звена разм мерной цеп пи достигаеется с некотторым риск ком путтем включеения в нее составляю ющих звенььев без выб бора, подбоора или иззменен ния их знач чений [46, 47]. 4 Детали прри сборке соединяют с тся, как праавило, без пригонки, регулироввки, поддбора, но при п этом у небольшогго количесттва изделий й значение замыкающ щего 137 звена выходит за установленные пределы. Расчет размерных цепей производится вероятностным методом. Метод используется в серийном и массовом производстве; при малой величине исходного звена и относительно большом числе составляющих звеньев [46]. Преимущества метода те же, что и у метода полной взаимозаменяемости. Стоимость изготовления существенно ниже за счет расширения интервалов допусков составляющих звеньев (по сравнению с полной взаимозаменяемостью). Недостатком метода является необходимость использования высококвалифицированных рабочих для подгонки некоторых деталей тех изделий, у которых замыкающее звено выходит за установленные пределы. Метод групповой взаимозаменяемости – метод, при котором требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к соответствующим группам, на которые они предварительно рассортированы [47]. Детали, заранее рассортированные на группы, при сборке соединяются без пригонки. При этом обеспечивается требуемое значение замыкающего звена. Метод применяется в массовом и крупносерийном производстве для малозвенных размерных цепей [46]. Достоинством метода является возможность достижения высокой точности замыкающего звена при экономически целесообразных интервалах допусков составляющих звеньев. Недостатками метода являются: наличие незавершенного производства; дополнительные затраты на предварительную сортировку деталей на группы; усложнение процесса организации сборки; усложнение обеспечения запасными частями. Расчет размерной цепи обычно ведется методом максимума-минимума. Метод пригонки – метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена путем удаления с компенсатора определенного слоя материала [47]. Величина слоя, подлежащего съему, определяется после предварительной сборки и измерений. Расчет размерной цепи ведется методом максимумаминимума или вероятностным методом. Этот метод находит применение в индивидуальном производстве [46]. К преимуществу метода пригонки можно отнести то, что на все составляющие звенья можно назначить экономически целесообразные допуски. Недостатками метода являются: значительное увеличение стоимости сборки и снижение производительности труда на сборке; усложнение обеспечения запасными частями. 138 Метод регулирования – метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена без удаления материала с компенсатора [47]. Он находит широкое применение во всех типах производства, когда требуется высокая точность замыкающего звена [46]. К преимуществам метода регулирования относится: возможность регулирования размера замыкающего звена с целью обеспечения требуемой точности; возможность компенсации износа в процессе эксплуатации; возможность назначения на составляющие звенья экономически целесообразные допуска. Недостатком метода является: усложнение конструкции сборочной единицы; усложнение сборки. Размерные цепи позволяют решать две задачи: – прямая задача – задача, при которой заданы параметры замыкающего звена (номинальное значение, допустимые отклонения и т. д.) и требуется определить параметры составляющих звеньев (координаты середин интерва- лов допусков 0 Аi , предельные отклонения Es( Ai ), Ei( Ai ) ; – обратная задача (проверочная) – задача, в которой известны параметры составляющих звеньев (допуски, поля рассеяния, координаты их середин и т. д.) и требуется определить параметры замыкающего звена. Принципы построения размерных цепей Составление расчетных схем начинается с анализа чертежа сборочной единицы и выявления исходного (замыкающего) звена. В сборочной размерной цепи замыкающий размер получается в результате сборки, т. е. последним при окончании сборки, и изменение его величины зависит от колебаний составляющих размеров, входящих в размерную цепь. В большинстве случаев замыкающими размерами сборочных размерных цепей являются зазоры или размеры, определяющие ориентацию (перпендикулярность, параллельность, наклон), а также месторасположение (позиционирование, соосность, симметричность) и биение, т. е. параметры, обеспечивающие собираемость изделия, и функциональные параметры, создающие условия для надежной работы данного изделия при его эксплуатации. При изготовлении детали замыкающим звеном размерной цепи является размер, точность которого должна быть обеспечена технологическим процессом. При измерении замыкающим звеном является контролируемый размер. В замыкающем звене заключен смысл решаемой задачи, а значит, каждая размерная цепь предназначена для решения одной задачи и может иметь одно замыкающее звено. 139 Допуск заамыкающегго звена усттанавливаеется: – в констррукторских х размерны ых цепях в соответств с ии со служ жебным наззначен нием изделлия или его механизмаа; – в техноллогических х размерны ых цепях в соответств вии с линеейным или угловвым допускком поверх хностей деттали (их оссей) или дееталей издеелия, котор рый неообходимо получить п в результатте осуществвления технологическкого процеесса изгготовленияя детали или сборки иизделия; – в измерительных размерных р х цепях исх ходя из треебуемой тоочности иззмерен ния. В практич ческой рабо оте исходнное звено не н определяяется, оно ззадано прееподаввателем исхходя из ном мера вариаанта студен нта. На следую ющем этапее по заданнному сборо очному чертежу с изввестным зам мыкаю ющим звен ном опредееляют детаали и размеер этих детталей, влия ияющий на замы ыкающее зввено, т. е. выявляют составляю ющие звеньья размернной цепи. При П этоом следуетт руководсттвоваться правилами и и услови иями выявлления звен ньев сбоорочной раазмерной цеепи: – составляяющее звен но (размерр) должно соединять с поверхност п ти, оси, точки двуух разных деталей д и являться я оддновременн но размером одной деетали; – каждая деталь д долж жна входитть в размер рную цепь только т однним размером; – размерная цепь дол лжна иметьь минимал льно возмож жное количчество состтавляю ющих звенььев; – в размеррной цепи замыкающе з ее звено мо ожет быть только т однно; – должно соблюдатьься условиее замкнутоссти размерной цепи, ккоторое вы ытекаеет из ее опрределения. Ри ис. 8.4. Изоббражение раазмерной цепи 140 Построение размерной цепи необходимо начинать от левой или правой стороны исходного звена. Затем, последовательно обходя по ходу часовой стрелки или против, находят сопряженный, т. е. примыкающий с одной стороны к замыкающему звену размер детали, непосредственно влияющий на точность исходного звена. Далее находят размер другой детали, сопряженный с размером первой детали и влияющий на точность исходного звена, и заканчивают на противоположной (правой или левой) стороне исходного звена. После выявления составляющих звеньев прорабатывают расчетную схему размерной цепи, которая может быть нанесена непосредственно на сборочном чертеже либо вынесена отдельно без соблюдения масштаба (рис. 8.4). На следующем этапе определяют увеличивающие и уменьшающие звенья. Расчет размерной цепи Размерная цепь замкнута. Это свойство позволяет установить зависимость, связывающую номинальные размеры звеньев цепи. В работе рассматриваются только плоские размерные цепи, и эта зависимость для них имеет вид p n А А j A j , j 1 j 1 (8.1) где n и p – число увеличивающих и уменьшающих звеньев размерной цепи соответственно. Соотношение, которое связывает допуски размерной цепи, имеет вид: – для метода максимума-минимума m1 T T j ; j 1 (8.2) – для вероятностного метода T t m1 2jT j2 , j 1 (8.3) где m – число звеньев цепи; t – коэффициент риска (выбирается из таблиц значений функции Лапласа (t ) в зависимости от принятого процента риска Р); λ – коэффициент, характеризующий закон рассеивания составляющих звеньев. 1 При нормальном законе распределения отклонений (законе Гаусса) 2j . 9 141 При распределении отклонений по закону треугольника (закону Симпсона) 1 2j . 6 1 При распределении отклонений по закону равной вероятности 2j . 3 Ряд значений коэффициента t приведен в табл. 8.1. Т а б л и ц а 8.1 Зависимость коэффициента tΔ от процента риска Р Риск Р, % Коэффициент t 32 23 1 16 9 1,2 1,4 1,7 4,6 2,1 0,94 0,51 0,27 0,1 0,05 0,01 2 2,3 2,6 2,8 3 3,29 3,48 3,89 Чтобы обеспечить наибольшую точность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев, т. е. необходимо соблюдать принцип наикратчайшей размерной цепи. Верхнее отклонение замыкающего звена p n (8.4) Es А Es A j Ei A j . j 1 j 1 Нижнее отклонение замыкающего звена p n Ei A Ei A j Es A j . j 1 j 1 (8.5) Координата середины интервала допуска замыкающего звена p n Eс A Eс A j Eс A j . j 1 j 1 (8.6) Среднее значение допуска составляющих звеньев вычисляют по формулам, представленным ниже. Для способа максимум-минимум: – метод равных допусков T (8.7) Tcp m 1 (применяется, когда номинальные размеры попадают в один интервал размеров, при большой разнице в номинальных размерах метод является некорректным, так как к большим звеньям предъявляются более жесткие требования по точности); 142 – метод одного квалитета Tj k ji j (допуски на составляющие звенья выбирают из одного или двух ближайших квалитетов), где k j – число единиц допуска (величина постоянная для одного квалитета); i j – единица допуска, характеризующая ту часть допуска, которая меняется с изменением размера. Для того чтобы требования к точности изготовления составляющих звеньев были одинаковыми, необходимо обеспечить равенство коэффициентов k j k . Исходя из этого можно найти T k m1 . ij (8.8) j 1 Значение коэффициента k характеризует точность, с какой следует получать все составляющие звенья размерной цепи. Если рассчитанное значение коэффициента k не соответствует строго определенному значению, то его округляют до ближайшего стандартного значения (табл.8.2). Для вероятностного метода T Tcp m1 . (8.9) 2j t j 1 Т а б л и ц а 8.2 Зависимость коэффициента k от квалитета Квалитет 5 6 7 8 9 10 11 12 13 14 15 16 17 k 7 10 16 25 40 64 100 160 250 400 640 1000 1600 Значение единиц допуска i для размеров до 500 мм приведены в табл. 8.3. Предельные отклонения j-го звена: верхнее отклонение Es ( A j ) Ec ( A j ) нижнее отклонение Ei ( A j ) Ec ( A j ) 143 Tj 2 Tj 2 . ; (8.10) (8.11) Т а б л и ц а 8.3 ij 400…500 315…400 250…315 180…250 120…180 80…120 50…80 30…50 18…30 10…18 6…10 3…6 До 3 Интервал размеров, мм Значение единиц допуска i для размеров до 500 мм 0,55 0,73 0,99 1,08 1,31 1,56 1,86 2,17 2,52 2,89 3,22 3,54 3,89 Задания для самостоятельного выполнения Составить размерную цепь и провести расчет допусков составляющих звеньев: методом максимума-минимума и теоретико-вероятностным методом (вероятность Р = 0,05 %, нормальный закон распределения рассеяния размеров составляющих звеньев), табл. 8.4. Т а б л и ц а 8.4 Исходные данные Предпоследняя цифра номера варианта Номер рисунка Номер подшипника Последняя цифра номера варианта Номинальный размер и предельные отклонения замыкающего звена АΔ, мм 0 рис. 8.5, а 210 0 10,2 1 рис. 8.5, б 215 1 10,3 0,1 2 рис. 8.5, в 218 2 10,4 0,1 3 рис. 8.5, г 307 3 20,4 0,2 4 рис. 8.5, д 309 4 20,2 0,4 5 рис. 8.5, е 314 5 20,2 6 рис. 8.5, ж 406 6 30,4 0,2 7 рис. 8.5, з 409 7 30,3 0,1 8 рис. 8.5, и 412 8 30,1 0,3 9 рис. 8.5, к 305 9 30,3 144 б а г в Рис. 8.5. Чертежи и к самостояятельному зааданию (см. также с. 1446, 147) 145 е д ж з Рис. 88.5. Продолж жение 146 к и Рис.. 8.5. Оконч чание Для опред деления ном минальныхх размеров составляю ющих звеньеев нужно: – по номерру подшип пника опредделить его ширину В (приложенние 9); – измеритть ширину Вчерт подш шипника наа рисунке и определиить коэффи ициентт масштаби ирования по формуле В Вчерт ; – измеритть размеры ы составляю ющих звен ньев. Полу ученные знначения ум множи ить на масш штабный ко оэффициентт µ; – установи ить увеличивающие и уменьшаю ющие звеньья; – составитть уравнение размернной цепи. Если Е равенство не вы ыполняется, то изм менить ном минальный й размер у одного сосставляющего звена тааким образзом, чтообы получи ить верное равенство.. Пример ую цепь и провести и расчет допусков д ссоставляющ щих Составитьь размерну звееньев: метоодом макси имума-миннимума и теоретико-в т вероятносттным метод дом (веероятность Р = 0,27 %, % нормальнный закон распределе р ения рассеяяния размееров сосставляющи их звеньев). Исходныее данные: номер поддшипника 412, номинальный рразмер и преп 0,3 делльные откллонения зам мыкающегоо звена БΔ = 4 0,1 . 147 Решение Составим размерную ю цепь. Зв ено Б1 отн носится к зубчатому колесу, Б2 – стуупень вала,, Б3 – участток корпусса. По номерру подшип пника 412 по прилож жению 9 определяем о м его шири ину В = 35 мм. По П чертежу у определяеем размер подшипни ика Вчерт = 13 мм. МасМ 35 2, 69 . 13 Тогда ном минальный размер сооставляющи их звеньев с округленнием до сттандарртного знач чения по ГО ОСТ 6636––69: шттабный коэф ффициент Б1 = 33ꞏ2,69 = 90 9 мм, Б2 = 440ꞏ2,69 = 105 мм, Б3 = 3ꞏ2,69 = 8 мм. Установим м увеличиввающие и уменьшаю ющие звеньья: Б1 , Б3 – уменьшающи ие звенья, Б2 – увелич чивающее ззвено. Составим уравнениее размернойй цепи: Б Б2 ( Б1 Б3 ) . 4 = 105 – (90 + 8)), 4 ≠ 7. Изменим номинальн н ный размер звена Б3 : Б3 = 11 мм м. 148 Метод М мак ксимума-минимум ма Определим м среднюю ю точность размерной й цепи. T 200 k m 1 36, 9. 22,17 2,17 1, 08 ij j 1 Найденное число ед диниц допууска лежит в пределах х стандарттных значен ний k 25 (8-й кввалитет), k 40 (9-й кквалитет). Отсюда сл ледует, что часть звен ньев доллжна изготтавливатьсяя по 8-му кквалитету, а часть – по 9-му кввалитету. При П этоом следует назначать допуски ттаким образзом, чтобы ы допуск зввена Б3 леж жал вп пределах между 8-м и 9-м квалиитетами ли ибо соответтствовал оддному из этих кваалитетов. Предельны ые отклонеения на сосставляющие звенья, кроме Б3 , ррекомендуеется наззначать на размеры, относящиееся к валам м – по h, относящиес о ся к отверсстиIT ям – по Н; на остальныее – . 2 Результаты ы предвари ительных ррасчетов пр редставлены ы в табл. 8 .5. 149 Т а б л и ц а 8.5 Результаты предварительных расчетов Середина Верхнее Нижнее ОбозначеинтерваОбозна- Номинальние основ- Квали- Допуск Т отклоне- отклоне- ла дочение ный раз- ij, мкм ние ние тет ного отпуска звена мер, мм клонения мкм БΔ 4 – – – 200 +300 +100 +200 90 2,17 h 9 87 0 -87 –43,5 Б1 Б2 105 2,17 Б3 11 1,08 IT 2 9 87 +43,5 –43,5 0 – 8…9 26 –143,5 –169,5 –156,5 Определение допуска звена Б3 . Воспользуемся формулой (8.2): m 1 Т Tj ; j 1 200 87 87 Т3 ; Т3 26 мкм. Определение предельных отклонений звена Б3 . Из формулы (8.4) p n Es Б Es Б j Ei Б j ; j 1 j 1 300 43,5 (87) Ei Б2 ; Ei Б2 169,5 мкм. Из формулы (8.5) p n Ei Б Ei Б j Es Б j ; j 1 j 1 100 43,5 0 Es Б2 ; Es Б2 143,5 мкм. Проверка. Чтобы убедиться в правильности проведенных расчетов, воспользуемся зависимостью (8.6) для координат середины интервала допуска: p n Eс Б Eс Б j Eс Б j ; j 1 j 1 200 0 ( 43, 5) ( 156, 5) ; Вычисления верны. 150 200 200 . Теоретико-вероятностный метод Определим среднюю точность размерной цепи. T Воспользуемся зависимостью k . m1 2j i 2j t k j 1 300 1 3 (2,172 2,172 1, 082 ) 9 92, 2 . Найденное число единиц допуска k лежит ближе к стандартному значению k = 100, что соответствует 11-му квалитету. Допуски на все звенья назначаются по 11-му квалитету. Определение истинного процента брака Из формулы t T , m1 t 2jT j2 j 1 200 1 (2202 2202 1102 ) 9 1,82 , что соответствует 7,186 % брака (значение процента брака определяется по приложению 17). Поскольку процент брака нас не устраивает, назначим допуски размеров по 10-му квалитету, тогда t 200 1 (1402 1402 702 ) 9 2,86 , что соответствует 0,373 % брака. Процент брака нас устраивает. Дальнейшие расчеты сведем в табл. 8.6. Определение предельных отклонений звена Б3 . Определим координату середины интервала допуска звена Б3 по формуле (8.6): p n Eс Б Eс Б j Eс Б j ; j 1 j 1 200 0 (70) Ec Б3 ; Ec Б3 130 мкм. 151 Т а б л и ц а 8.6 Результаты предварительных расчетов Середина Верхнее Нижнее ОбозначеинтерОбозна- Номинальние основ- Квали- Допуск Т отклоне- отклоневала чение ный раз- ij, мкм ние ние ного оттет допуска звена мер, мм клонения мкм БΔ 4 – 200 +300 +100 +200 90 2,17 h 10 140 0 –140 –70 Б1 Б2 105 2,17 Б3 11 1,08 IT 2 10 140 +70 –70 0 – 10 70 +165 +95 +130 По формуле (8.10): Es ( Б j ) Ec ( Б j ) Tj 2 Es ( Б3 ) 130 ; 70 165 мкм. 2 По формуле (8.11) Ei Б j Ec Б j Tj 2 ; Ei Б3 130 70 95 мкм. 2 Контрольные вопросы для самоподготовки и защиты практической работы 8 1. Размерная цепь. Обозначение. 2. Составляющие и замыкающие звенья. 3. Виды размерных цепей. 4. Методы решения размерных цепей. Область применения. Достоинства и недостатки методов. 5. Какое звено является уменьшающим? увеличивающим? 6. Задачи, решаемые с помощью размерных цепей. 7. Выявление замыкающего звена. 8. Особенности назначения допуска замыкающего звена для конструкторской, технологической и измерительной размерной цепи. 9. Опишите порядок и принципы выявления составляющих звеньев. 10. Чему равен допуск замыкающего звена при решении размерной цепи методом «максимум-минимум»? 11. От чего зависит допуск замыкающего звена при решении размерной цепи теоретико-вероятностным методом? 152 112. Запиши ите зависим мость преддельных оттклонений замыкающ щего звенаа от преедельных отклонений о й составляю ющих звенььев. 113. Методы ы определен ния среднегго значени ия допуска составляющ щих звеньеев. 114. По извеестным номинальным м размерам м и предел льным откклонениям состаавляющих звеньев оп пределить номинальн ный размер р, допуск и предельн ные откклонения заамыкающеего звена (ссм. таблицу у). Н Номер заадания Схема размерноой цепи 1 2 3 4 153 Исходныее данные А1 25 0,05 , А2 500,002 А1 200,03 0,15 , 0,17 7 А2 270,10 0, А3 300,23 , А4 40 0,3 34 , А5 150,08 , 0,05 5 А6 250,09 9 А1 600,02 , А2 200,177 А1 1000,35 0,25 , 0,12 2 А2 220,24 4, А3 48 0,1 , 6 А4 200,1 0,0 06 Практическое занятие 9 Основы технических измерений Цель работы: получить навыки выбора средств измерений и контроля по его метрологическим характеристикам исходя из требований точности размера. Освоить на практике приемы расчета калибров для контроля гладких цилиндрических соединений. Задачи: изучить метрологические характеристики средств измерения, особенности выбора средств измерения и контроля геометрических размеров в соответствии с ГОСТ 8.051 и РД 50-98–86. Получить навыки расчета предельных калибров для контроля гладких цилиндрических соединений. Теоретические сведения Измерение – процесс экспериментального получения одного или более значений величины, которые могут быть обоснованно приписаны величине [48]. Измерение предусматривает сравнение величины с известной мерой, хранимой средством измерения, или счет. При этом процесс получения значения величины должен проходить в полном соответствии с методикой выполнения измерений. Контроль – процедура оценивания соответствия, которая производится с помощью наблюдения и суждений, сопровождаемых определенными измерениями, испытаниями или калибровкой [49]. Средство измерений – техническое средство, предназначенное для измерений и имеющее нормированные (установленные) метрологические характеристики [48]. Классификация средств измерения представлена в табл. 9.1. Т а б л и ц а 9.1 Виды средств измерений Признак классификации По назначению Виды средств измерений Испытательные Контрольные Прогнозирующие Диагностические По виду оценки параметров Допусковые (пороговые) Измерительные Комбинированные 154 О к о н ч а н и е т а б л . 9.1 Признак классификации По выполняемым функциям Виды средств измерений Мера Измерительный преобразователь Измерительный прибор Измерительная установка Измерительная система По виду преобразования сиг- Прямого действии нала Сравнения Интегрирующие (суммирующие) Измерительные преобразователи (первичные, промежуточные, передающие, масштабные) По виду выходного сигнала Аналоговые Цифровые Аналого-цифровые По виду регистрации сигнала Показывающие регистрирующие самописцы печатающие По характеру использования Технические Лабораторные По поверочной схеме Рабочие Образцовые Рабочие эталоны По измеряемым величинам Механические Гидравлические Пневматические Акустические Электрические Электронные Прочие и комбинированные Приведем лишь некоторые определения в соответствии с РМГ 29–2013 [51]. Мера – средство измерений, которое воспроизводит в процессе использования или постоянно хранит величины одного или более данных родов, с приписанными им значениями. Например, концевая мера длины, эталонный резистор, аттестованный стандартный образец. 155 Измерительный преобразователь – средство измерений или его часть, служащее для получения и преобразования информации об измеряемой величине в форму, удобную для обработки, хранения, дальнейших преобразований, индикации или передачи. Например, термопара, трубка Бурдона, тензодатчик. Измерительный прибор – средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия. Измерительная установка – совокупность функционально объединенных и расположенных в одном месте мер, измерительных приборов, измерительных преобразователей и других устройств, предназначенных для измерений одной или нескольких величин. Измерительная система – совокупность средств измерений и других средств измерительной техники, размещенных в разных точках объекта измерения, функционально объединенных с целью измерений одной или нескольких величин, свойственных этому объекту. Метрологические характеристики средств измерений Метрологическая характеристика средства измерений – характеристика средства измерений, влияющая на результат измерений. Для каждого типа средства измерений установлен свой набор метрологических характеристик. Рассмотрим основные метрологические характеристики для средств измерений линейных размеров. Все определения приведены в соответствии с РМГ 29–2013 [51]. Цена деления – разность значений величины, соответствующих двум соседним отметкам шкалы средства измерений. Длина шкалы – длина линии, проходящей через центры всех самых коротких отметок шкалы средства измерений и ограниченной начальной и конечной меткой. Начальное значение шкалы – наименьшее значение величины, которое может быть отсчитано по шкале средства измерений. Конечное значение шкалы – наибольшее значение величины, которое может быть отсчитано по шкале средства измерений. Диапазон показаний – область значений шкалы измерительного прибора, ограниченная начальным и конечным значением шкалы. Диапазон измерений – множество значений величин одного рода, которые могут быть измерены данным средством измерений или измерительной системой с указанными инструментальной неопределенностью или указанными показателями точности при определенных условиях. 156 Разрешающая способность измерительного прибора – наименьшая разность между показаниями, которая может быть заметно различима. Погрешность средства измерений – разность между показанием средства измерений и известным опорным (действительным) значением величины. Предел допускаемой погрешности средства измерений – наибольшее значение погрешности средства измерений (без учета знака), устанавливаемое нормативным документом для данного типа средства измерений, при котором оно еще признается метрологически исправным. Основная погрешность средства измерений – погрешность средства измерений, применяемого при нормальных условиях (нормальные условия: температура окружающей среды 20 °С, атмосферное давление 101 325 Па (760 мм рт. ст.), относительная влажность воздуха 58 %). Дополнительная погрешность средства измерений – составляющая погрешности средства измерений, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений. Выбор средств измерений На выбор средств измерений размеров влияет множество факторов: тип производства (массовое, серийное, единичное), геометрия и масса детали и др. При выборе средств измерений в машиностроении руководствуются определенными критериями: точность, трудоемкость, производительность, простота в обращении, надежность, стоимость. Выбор средства измерений по критерию точности является наиболее предпочтительным. Суть данного критерия заключается в том, что точность средства измерения должна быть выше точности контролируемого размера детали. Измерения средствами измерений невысокой точности могут привести к неправильному получению информации с соответствующими выводами. Применение слишком точных СИ может быть экономически нецелесообразным. Любое измерение приводит к возникновению погрешности, связанной с погрешностью самого средства измерений, погрешностью метода измерений, погрешностью базирования и т. п. Погрешности измерений оказывают существенное влияние на принятие решения о годности изделия, если действительные размеры находятся вблизи предельных значений, принимаемых в качестве приемочных границ (рис. 9.1) [48]. 157 Основным м вариантом установлления приеемочных гр раниц являяется устан новлен ние их совп падающими и с пределььными разм мерами кон нтролируем мого парам метра, т. е. возмоожное влияяние погреешности иззмерения учитывается у я конструк ктором м при выбооре квалиттета и видаа посадки. При таком м варианте возможно забрааковываниее годных изделий и илии пропуск негодных н изделий. и Рис. 9.1. П Приемочные границы Допускаем мая погреш шность изм мерения δ устанавлив у вается в заависимости и от ном минальногоо размера и допуска нна изготовл ление и хар рактеризуеет наибольш шее знаачение поггрешности. Ряды доппускаемых погрешно остей измеррения δ усстановвлены ГОС СТ 8.051–81 для квалиитетов IT2–IT17 и но оминальныхх размеровв до 5000 мм. В сооответстви ии с указаннным стан ндартом допускаемая погрешно ость изм мерения сооставляет 20–35 % от допуска на н размер, т. т е. δ = (0,22…0,35)Т, где Т – допуск размера р [35 5]. Для раззмеров с неуказанны н ыми непосрредственно о на черртеже допуусками, а ук казаннымии как общиее допуски, установленны погреш шности и, допускаеемые при измерении и ллинейных размеров р до д 500 мм в ГОСТ 8.549– 86 [37]. В сооответствии и с этим сттандартом допускаемая погрешнность измееренияя составляеет ~50 % до опуска на рразмер (δ = 0,5Т). Зависимоссть коэффициента ппропорцион нальности, связываю ющего доп пуск раззмера и доопускаемую ю пределььную погреешность измерения, от квалиттета мож жно предсттавить в ви иде табл. 9.2 [50]. Допускаем мые погреш шности изм мерения (δ)) по ГОСТ 8.051–81 в зависимо ости от размера и квалитета, к а также прредельные погрешност п ти измеренния ( СИ ) разр иверсальны ыми средсттвами измеерения для наружныхх, внутренн них личчными уни 158 линейных размеров и глубин приведены в РД 50-98–86 [48] и в таблицах приложений П19, П20. Допускаемые погрешности измерений (δ) линейных размеров с неуказанными допусками по ГОСТ 8.549–86 приведены в табл. П19.2. Т а б л и ц а 9.2 Зависимость коэффициента пропорциональности Номер квалитета 2–5 6–7 8–9 10–16 Коэффициент пропорциональности 0,35 0,3 0,25 0,2 Нижняя граница допускаемой погрешности измерения определяется экономической целесообразностью, при этом погрешность не должна быть меньше 0,1 допуска на размер. Это определяется еще и правилом, заключающимся в том, что предельные значения размеров для калибров и измерительных средств должны быть заданы так, чтобы эти размеры были определены примерно в 10 раз точнее, чем размеры, которые необходимо проверить (калибры) или измерить (средства измерения) [50]. Так как погрешность самого СИ входит составной частью в предельную погрешность измерения, то при выборе СИ по точности должно соблюдаться условие: предельная погрешность измерения конкретным СИ ( СИ ) должна быть меньше допускаемой погрешности измерения δ, т. е. СИ ≤ δ, но не меньше 0,1Т. Таким образом, для выбора СИ по точности необходимо знать: номинальный измеряемый размер, допуск на изготовление этого размера (Т), установленные приемочные границы (верхние и нижние), допускаемую погрешность измерения (δ), предельную погрешность измерения различных средств измерений ( СИ ). Как было сказано выше, требования к точности размера могут быть заданы классом допуска или предельными отклонениями. В первом случае номер квалитета уже задан и не надо его определять. В случаях, когда требования по точности заданы предельными отклонениями, необходимо определить номер квалитета по формуле k T , i где k – коэффициент, характеризующий номер квалитета (см. табл. 8.2); Т – значение допуска, мкм; i – единица допуска (табл. 8.3), мкм. Алгоритм выбора средства измерений представлен на рис. 9.2. При выборе средства измерений все необходимые данные целесообразнее сводить в табл. 9.3. 159 Записываем исходные данные размера Размер задан номинальным размером и классом допуска Размер задан номинальным размером и предельными отклонениями Задание размера По классу допуска определяем номер квалитета Вычисляем допуск размера T = ES(es) – EI(ei) Вычисляем коэффициент k по формуле 9.1 По табл. 8.2 находим номер квалитета Определяем δ по приложению 18 Выявляем к какому типу поверхности относится размер (наружный, внутренний, выступ/уступ) По таблицам приложений 19 или 20 выбирают средство измерений из условия 0,1Т ≤ ΔСИ ≤ δ Заполняем табл. 9.1 Рис. 9.2. Алгоритм выбора средства измерений Т а б л и ц а 9.3 Выбор средства измерений Измеряемые размеры d1 Характеристики объекта измерений Тип элемента детали Обозначение на чертеже требований по точности размеров Номинальный размер, мм Квалитет Предельные отклонения, мкм Значение допуска, мкм 160 d … О к о н ч а н и е т а б л . 9.3 Измеряемые размеры d1 … d Допустимая погрешность измерения δ, мкм, по ГОСТ 8.051 или ГОСТ 8.549 Расчетная допустимая погрешность измерения δ, мкм Метрологические характеристики средства измерений (приложение 21) Наименование средства измерений Диапазон измерения, мм Предел измерения, мм Цена деления, мм Основная погрешность, мм Предельная погрешность измерения средства измерений ΔСИ, мкм Расчет калибров Калибр – средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам [26]. Предельный калибр – калибр, воспроизводящий проходной и (или) непроходной пределы геометрических параметров элементов изделия [26]. Нормальный калибр – калибр, воспроизводящий заданный линейный или угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента изделия [26]. В общем случае классификация калибров может быть проведена по ряду признаков [26]: – по форме рабочих поверхностей: гладкий, конусный, резьбовой, цилиндрический резьбовой, конусный резьбовой, шпоночный, шлицевой, профильный; – по назначению: проходной, непроходной, поэлементный, комплексный, рабочий, приемный, контрольный, установочный, сортировочный, калибр глубины (высоты) уступа, калибр расположения; – по конструктивным признакам: калибр-пробка, калибр-скоба, калибркольцо, калибр-втулка, нерегулируемый калибр, регулируемый калибр, полный, неполный, однопредельный, двупредельный, односторонний двупредельный, двусторонний двупредельный. 161 Расчет глладких цили индрических их калибровв Для контрроля валов изделий пррименяют: проходны ые и непрохходные кал либры-скобы, прроходной калибр-колььцо. Для ко онтроля оттверстий пррименяют: калиббры-пробки и полные проходные п е и непрохо одные, неп полные прооходные и непрооходные, калибры-ну к утромеры с ферически ие проходны ые и непрооходные. Условное обозначение калиброов [18]: ПР – прохходной кали ибр; НЕ – непрроходной каалибр; К-ПР – контрольный й проходноой калибр; К-НЕ – коонтрольный й непроходдной калибр р; К-И – кон нтрольный калибр длля контрол ля износа гладкого г прроходного калиббра-скобы. Виды глад дких калиб бров для коонтроля глаадких цили индрическиих отверсти ий и валлов размероом до 500 мм м приведеены в ГОС СТ 24851–81 «Калибры ы гладкие для циллиндрическких отверстий и валовв. Виды» [18]. Расположеение интер рвалов доппусков глаадких кали ибров по оотношению ю к кон нтролируем мым размер рам зависиит от номин нального раазмера и кввалитета, проп верряемого паараметра. Схемы С распположения интервало ов допускоов представвлены ы на рис. 9.33–9.10 [18]. При расчете гладки их цилинддрических калибров использую ют положения стаандарта ГО ОСТ 24853– –81 [19]. Исполниттельные размеры каалибров – предельны ые размеры ы, по котор рым изгготавливаю ются новыее калибры, а также оссуществляеется контрооль износа калиббров в эксп плуатации. Рис. 9.3. 9 Располож жение интеррвалов допу усков для ко онтроля отвеерстий квалитето ов 6, 7, 8 и нноминальны ым размером м до 180 мм 162 Рис. 9.4. 9 Располож жение интеррвалов допу усков для ко онтроля отвеерстий к квалитетов от 9 до 17 и номинальн ным размеро ом до 180 мм м Рис. 9.5. 9 Располож жение интеррвалов допу усков для ко онтроля отвеерстий к квалитетов 6, 6 7, 8 и ном минальным размером р св выше 180 мм м 163 Рис. 9.6. 9 Располож жение интеррвалов допу усков для ко онтроля отвеерстий кваалитетов от 9 до 17 и нооминальным м размером свыше 180 мм Рисс. 9.7. Распол ложение инт нтервалов до опусков для контроля ваалов квалитето ов 6, 7, 8 и нноминальным м размером до 180 мм 164 Рис. 9.8. Расположен Р ние интерваллов допуско ов для контр роля валов кквалитетов от 9 до о 17 и номиинальным раазмером до 180 1 мм Рисс. 9.9. Распол ложение инт нтервалов до опусков для контроля ваалов к квалитетов 6, 6 7, 8 и ном минальным размером р св выше 180 мм м 165 Рис. 9.10. Расположен ние интерваалов допуско ов для контр роля валов кквалитетов от 9 до 17 и номинаальным разм мером свыш ше 180 мм В качествве номинал льных разм меров исполнительны ых калиброов использу уют наи ибольший предельны ый размер оотверстия для д калибра-пробки и наименьш ший преедельный размер р валаа для калиббра-скобы. Основныее формулы для расчетта калибра-пробки пр риведены в табл. 9.4, калиббра-скобы – табл. 9.5, контрольнного калиб бра – табл. 9.6. 9 Т а б л и ц а 9.4 Формулы для я расчета ка алибра-пробки Номинальный размер изделия, мм Калибр-пробка До 180 Св. 1800 до 500 Разм мер До опуск Размер Допуск к Прроходная стоорона Dmin Z H 2 Dmin Z H 2 Неепроходная сторона Dmaax H 2 Dmax H 2 Прроходная изн ношенная Dmin Y – Dmin Y 166 – Т а б л и ц а 9.5 Формулы для расчета рабочего калибра-скобы Калибр-скоба Номинальный размер изделия, мм До 180 Св. 180 до 500 Размер Допуск Размер Допуск Проходная сторона d max Z1 H1 2 d max Z1 H1 2 Непроходная сторона d min H1 2 dmin 1 H1 2 Проходная изношенная d max Y1 – d max Y1 1 – Т а б л и ц а 9.6 Формулы для расчета контрольного калибра Контрольный калибр Номинальный размер изделия, мм до 180 св. 180 до 500 Размер Допуск Размер Допуск Проходная сторона d max Z1 Непроходная сторона d min Проходная изношенная d max Y1 Hp 2 Hp 2 Hp 2 d max Z1 dmin 1 d max Y1 1 Hp 2 Hp 2 Hp 2 Примечание. В табл. 9.4–9.6 использованы обозначения: Dmin ( d min ) – наименьший предельный размер отверстия (вала); Dmax ( d max ) – наибольший предельный размер отверстия (вала); Н – допуск на изготовление калибров для отверстия; Н 1 – допуск на изготовление калибров для вала; НР – допуск на изготовление контрольного калибра для скобы; Z – отклонение середины интервала допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Z1 – отклонение середины интервала допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Y – допустимый выход размера изношенного проходного калибра для отверстия за границу интервала допуска изделия; Y1 – допустимый выход размера изношенного проходного калибра для вала за границу интервала допуска изделия; 167 ина для компеенсации погррешности кон нтроля калиб брами отверсстий с размер рами – величи свы ыше 180 мм; 1 – велич чина для ком мпенсации ппогрешности контроля каалибрами валлов с размер рами свы ыше 180 мм. Числовые значения допусков и отклонен ний калибр ров опредееляют по прип лож жению 22 или и ГОСТ 24853–81 2 [[19]. Задания я для самоостоятель ьного вып полнения 1. В соотвветствии с алгоритмоом (рис. 9.2) подобрать средсттва измерен ний дляя измерени ия наружн ных, внутрренних лин нейных размеров, раазмеров усступовв/выступовв. Исходны ые данные ппредставлен ны на рис. 9.11 и таблл. 9.7. Рис. 9..11. Чертеж детали Т а б л и ц а 9.7 Исходныее данные к заданию 1 П Предпоследн няя ц цифра номеера варианта 1 2 3 d1 D1 h1 50h8 55h9 74h7 25H9 30Js8 50H8 60 65 75 оследняя По циф фра номеd2 ра варианта в 1 150h12 2 160h13 3 170h11 168 l11 h2 h3 h 10 12 14 40 45 30 50 5 48 4 46 4 Т а б л и ц а 9.7 Исходные данные к заданию 1 Предпоследняя цифра номера варианта 4 5 6 7 8 9 0 d1 D1 h1 62h9 50h6 70h8 65js8 58d8 66h7 75g8 30H10 40H8 50H9 45H9 38H9 35H8 45H10 68 80 100 90 85 70 110 Последняя цифра номера варианта 4 5 6 7 8 9 0 d2 l1 h2 h3 165h10 155h12 180h12 175h10 185h11 190h10 175h12 16 18 20 22 24 26 30 35 28 30 36 40 45 50 50 45 52 40 44 48 49 2. Рассчитать исполнительные размеры проходных и непроходных калибров-пробок и калибров-скоб для контроля гладкого цилиндрического соединения. Построить интервалы допусков гладких калибров. Выполнить эскизы калибра-пробки и калибра-скобы с простановкой исполнительных размеров и маркировки. Исходные данные к заданию приведены в табл. 9.8. Т а б л и ц а 9.8 Исходные данные к заданию 2 Предпоследняя цифра номера варианта Номинальный размер соединения, мм Последняя цифра номера варианта Посадка 1 35 1 H9/d8 2 120 2 A12/h7 3 80 3 JS10/h8 4 200 4 H7/r6 5 220 5 G8/h7 6 40 6 H12/a11 7 55 7 D9/h8 8 75 8 H7/g6 9 240 9 P9/h8 0 60 0 H9/js8 169 Примеры выполнения задания Пример 1. Выбрать средство для контроля вала 55d8. Для диаметра 55 мм и квалитета 8 допуск Т = 46 мкм (приложение 1). По заданному номинальному размеру 55 мм и квалитету 8 по таблице П18.1 приложения находим допускаемую погрешность измерения δ = 12 мкм. При расчетном подходе допускаемая погрешность измерения равна δ = 0,25ꞏ46 = = 11,5 мкм, что незначительно отличается от табличного значения. Измеряемый размер относится к валам, поэтому при выборе средств измерений необходимо руководствоваться таблицами приложения 19 или таблицами руководящего документа РД 50-98–86 [48]. Предельные погрешности измерения (ΔСИ) конкретными средствами измерений составляют: – для штангенциркуля с отсчетом по нониусу 0,05 мм – 100 мкм; – микрометра гладкого (МК) с величиной отсчета 0,01 мм при варианте использования в руках – 10 мкм; – скобы индикаторной (СИ) с ценой деления 0,01 мм при варианте использования в руках – 15 мкм; – микрометра рычажного (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при варианте использования в руках – 9 мкм. Сравнением погрешностей измерения ( СИ ) выбранных средств измерения штангенциркуля, микрометра МК, скобы индикаторной и микрометра рычажного с допускаемой погрешностью измерения δ = 12 мкм можно рекомендовать микрометр рычажный типа МР или МРИ или микрометр гладкий с предельной погрешностью 9 и 10 мкм соответственно. Заполним табл. 9.9 по шаблону табл. 9.3. Т а б л и ц а 9.9 Выбор средств измерений Измеряемые размеры Характеристики объекта измерений Тип элемента детали Обозначение на чертеже требований по точности размеров Номинальный размер, мм Квалитет Предельные отклонения, мкм Значение допуска, мкм Допустимая погрешность измерения δ, мкм, по ГОСТ 8.051 или ГОСТ 8.549 Расчетная допустимая погрешность измерения δ, мкм 170 d1 Вал 55d8 55 8 – 46 12 11,5 О к о н ч а н и е т а б л . 9.9 Измеряемые размеры Метрологические характеристики средства измерений Наименование средства измерений Диапазон измерения, мм Предел измерения, мм Цена деления, мм Основная погрешность, мм Предельная погрешность измерения средства измерений ΔСИ, мкм d1 Микрометр рычажный 50…75 50…75 0,002 ± 0,003 9 Пример 2. Рассчитать исполнительные размеры проходных и непроходных калибров-пробок и калибров-скоб для контроля гладкого цилиндрического соединения 30 H9/d8. Построить интервалы допусков гладких калибров. Выполнить эскизы калибра-пробки и калибра-скобы с простановкой исполнительных размеров и маркировки. Решение По приложениям 2 и 3 определим предельные отклонения размера вала и отверстия. ES = +52 мкм, EI = 0, es = – 65 мкм, ei = – 96 мкм. Вычислим предельные размеры отверстия и вала. Dmax = 30 + 0,052 = 30,052 мм, Dmin = 30 + 0 = 30 мм, dmax = 30 + (–0,065) = 29,935 мм, dmin = 30 + (–0,096) = 29,904 мм. По приложению 22 определим допуски и отклонения для изготовления калибра-пробки: Z = 9 мкм, H = 4 мкм, Y = 0. Расчет калибра-пробки представим в виде таблицы. Калибрпробка Проходная сторона Непроходная сторона Наименьший предельный размер, мм Dmin Z Н 2 Dmin Z 30 0,009 0,002 30,007 Dmax Наибольший предельный размер, мм Н 2 30 0,009 0,002 30,011 Dmax 30,052 0,002 30,050 171 Н 2 Н 2 30,052 0,002 30,054 О к о н ч а н и е т а б л . 9.9 Калибрпробка Наименьший предельный размер, мм Наибольший предельный размер, мм Dmin Y Проходная изношенная – 30 0 30 По приложению 22 определим допуски и отклонения для изготовления калибра-скобы: Z1 = 5 мкм, H1 = 4 мкм, Y1 = 4 мкм, НР = 2,5 мкм. Расчет калибра-скобы представим в виде таблицы. Наименьший предельный размер, мм Калибр-скоба Проходная сторона Непроходная сторона Проходная изношенная Контрольный калибр Проходная сторона Непроходная сторона Проходная изношенная d max Z1 Н1 2 d max Z1 29,935 0,005 0,002 29,928 d min Наибольший предельный размер, мм Н1 2 29,935 0,005 0,002 29,932 d min 29,904 0,002 29,902 – 29,935 0,004 29,939 29,935 0,005 d max Z1 0,0025 29,9285 2 d min 29,904 НР 2 НР 2 29,935 0,004 29,935 0,005 НР 2 29,904 НР 2 0,0025 29,905 2 d max Y1 0,0025 29,9375 2 172 НР 2 0,0025 29,931 2 d min 0,0025 29,9025 2 d max Y1 Н1 2 29,904 0,002 29,906 d max Y1 d max Z1 Н1 2 29,935 0,004 НР 2 0,0025 29,940 2 Построим м схему расположенияя интервало ов допусков для калиббра-пробки и. Построим м схему рассположенияя интервал лов допусков для каллибра-скобы ыи кон нтрольногоо калибра. 173 Построим м эскизы кал либра-проббки и калиб бра-скобы. Эсккиз калибра--пробки Эсккиз калибраа-скобы Контрол льные воп просы для я самопод дготовки и за ащиты пр рактическ кой работ ты 9 1. Дайте определени о ие понятийй «измерение» и «кон нтроль». В чем отли ичие эти их понятий й? 2. Средствво измерени ий. 3. Классиф фикация ср редств измеерений. 4. Что такоое мера? иззмерительнный преобр разователь?? 5. Приведи ите опредееления «изм мерительны ый прибор», «измериительная усстановвка», «измеерительнаяя система». 6. Метролоогические характерист х тики средсттв измерени ий линейны ых размеровв. 7. Основнаая погрешн ность средсства измереений. 8. Дополни ительная погрешност п ть средстваа измерений й. 174 9. Нормальные условия измерений. 10. Варианты установления приемочных границ в соответствии с ГОСТ 8.051. Какой вариант предпочтительней? 11. Какими критериями руководствуются при выборе средств измерений в машиностроении? 12. Какому условию должна соответствовать предельная погрешность средства измерений? 13. Что такое калибр? предельный калибр? нормальный калибр? 14. Классификация калибров. 15. Условное обозначение гладких цилиндрических калибров. 16. Назовите особенности расчета калибров для размеров свыше 180 мм. 17. Назначение контрольных калибров 18. Какой стороной калибра-пробки контролируется наибольший размер отверстия? наименьший размер отверстия? 19. Какой стороной калибра-скобы контролируется наибольший размер вала? наименьший размер вала? 175 2. КУРСОВАЯ И РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА Требования к содержанию и оформлению Курсовая работа (расчетно-графическая работа) направлена на совершенствование навыков, связанных с выбором и расчетом допусков для различных соединений (цилиндрических, резьбовых, шпоночных, шлицевых), назначением требований допуска формы и расположения поверхностей, проектированием средств контроля размеров, выполнением чертежей с указанием размеров, требований к точности размеров, допуска формы, расположения и шероховатости. Пояснительная записка к курсовой (расчетно-графической) работе должна состоять из следующих элементов. Титульный лист (приложение 23). Лист задания (приложение 24). Содержание. Введение. Основная часть, состоит из отдельных разделов/задач. Заключение. Список литературы. Приложения. Шифр обозначения документа: Шифр для курсовой работы КР-2068956.ХХ.ХХ.ХХ-ХХ/Х-ХХПЗ Год Номер варианта рисунок/вариант Код направления подготовки 176 Шифр для расчетно-графической работы РГР-2068956.ХХ.ХХ.ХХ-ХХ/Х-ХХПЗ Год Номер варианта рисунок/вариант Код направления подготовки Пояснительная записка выполняется на листах белой бумаги формата А4 и должна быть очерчена рамкой, отстоящей от левого края на расстояние 20 мм; справа, сверху и снизу – 5 мм. На первом листе первого задания должна быть основная надпись по ГОСТ 2.104 форма 2, на последующих листах – форма 2а. Текст: шрифт Times New Roman, размер – 14 пт, межстрочный интервал – полтора интервала, отступ первой строки – 1,25 см, интервал перед – 0 пт, после – 0 пт. Выравнивание текста по ширине. Установить автоматическую расстановку переносов. В таблицах текст должен быть напечатан через один интервал (размер шрифта допускается 12 пт). Заголовки разделов и подразделов следует отделять от основного текста интервалом в одну строку. Каждый структурный элемент и каждый раздел основной части следует начинать с нового листа. Расстояние от рамки формы до границ текста в начале и конце строк не менее 3 мм. Расстояние от верхней или нижней строки текста до верхней или нижней рамки должно быть не менее 10 мм. Требования к оформлению текстового документа должны соответствовать ГОСТ 2.105–95 [7]. Краткое изложение некоторых положений данного стандарта приведено ниже. Требования к оформлению заголовков Заголовки разделов и подразделов основной части следует выполнять полужирным начертанием, за исключением основной надписи, начиная с абзацного отступа и писать строчными буквами (первая буква прописная), а наименования таких структурных элементов, как «Содержание», «Введение», «Заключение», «Список литературы», «Приложение», – симметрично тексту (при нулевом абзацном отступе). Точка в конце заголовков не ставится, перенос слов не допускается. Если заголовок состоит из двух предложений, их разделяют точкой. Вторая строка заголовка начинается под первой заглавной буквой первой строки. 177 Если заголловок, а таакже назваание таблиц цы и/или рисунка р соостоят из двух д или и более стррок, то они печатаютсся через оди ин межстро очный интеервал. Нельзя в заголовке з оставлять о ппредлог или и союз на предыдуще п ей строке. В заголовкки не вклю ючают сокраащенные слова и аббр ревиатуры . Нельзя зааголовок рааздела илии подраздел ла оставлять на послледней стр роке лисста, после заголовка з (подзаголов ( вка) должн но быть не менее трехх строк тексста. Нумераци ия страниц документаа и прилож жений, вход дящих в сосстав этого докум мента, долж жна быть сквозная. Излоожение теекста В тексте документа д не н допускаается: – применяять обороты ы разговорнной речи, техницизмы т ы, професссионализмы ы; – применяять сокращ щения словв, кроме установленн ных правил илами русской орф фографии, соответстввующими ннациональн ными станд дартами. В тексте документа, д за исключчением фор рмул, табли иц и рисункков, не доп пускаеется: – применяять математтический ззнак минусс (–) перед отрицателльными знааченияями величи ин (следуетт писать сллово «минус»); – применяять знак «» для оббозначенияя диаметраа (следует писать сл лово «ди иаметр»). При П указан нии размерра или преедельных отклонений о й диаметраа на черртежах, пом мещенных в тексте ддокумента, перед размерным чиислом след дует писсать знак «»; – применяять без числовых знначений маатематические знаки,, например р > (боольше), < (м меньше), = (равно), ≥ (больше или и равно), ≤ (меньшее или равно о), ≠ (нее равно), а также т знак ки № (номерр), % (проц цент); – применяять индексы ы стандарттов, технич ческих условий и друугих докум ментовв без регисттрационного номера. 178 Оформление формул и уравнений Формулы могут быть расположены как отдельными строками, так и непосредственно в тексте. Второй вариант следует использовать для коротких формул и выражений (но только если на них нет ссылки в тексте). Формула, на которую есть ссылка в тексте, обязательно должна быть расположена на отдельной строке (посередине листа), так как в одной строке с ней размещается номер формулы. Формулы нумеруют либо внутри раздела, например (1.2), (1.3), либо в пределах всего текста (сквозная нумерация). Порядковый номер формулы записывают арабскими цифрами в круглых скобках на уровне формулы у правого края листа. Если в тексте только одна формула, ее обозначают (1). Формула включается в предложение как его равноправный элемент, поэтому в конце формул и в тексте перед ними знаки препинания ставят в соответствии с правилами пунктуации. Двоеточие перед формулой ставят лишь в тех случаях, когда оно необходимо по правилам пунктуации: а) если в тексте перед формулой содержится обобщающее слово (например, так, таким образом, следующий, такой, а именно), например: В результате преобразований получаем следующее равенство: cos 2 cos2 sin2 ; б) если этого требует построение текста, предшествующего формуле, например: Зависимость среднего удельного давления р для гидродинамического подшипника: p D 2 S2 CR . Символы и числовые коэффициенты, используемые в формуле, должны быть расшифрованы последовательно под формулой в том порядке, в каком они представлены в формуле. Пояснение символов величин дается с указанием единиц, в которых они измеряются. Пояснение каждого символа следует давать с новой строки. Первая строка пояснения должна начинаться со слова «где», помещенного от нулевой позиции без двоеточия после него. После формулы ставится запятая. В конце каждой расшифровки ставится точка с запятой, а в конце последней расшифровки точка. Обозначение единиц в каждой расшифровке отделяют от символов величин запятой. 179 Пример. Расход жидкости Q, м3 /с , требуемый для обеспечения заданной скорости потока в межэлектродном промежутке: Q vж Lп sб , (1.3) где vж – скорость потока жидкости, м/с; Lп – длина периметра углубления в детали, м; sб – боковой межэлектродный зазор, м. После расшифровки символов в формулу подставляются числовые значения (если необходимо произвести расчет). Правильно Q 1, 2 0,020 0,003 7, 2 105 Неправильно Q vж Lп sб 1, 2 0, 020 0, 003 7, 2 105 Не допускается помещать обозначение единиц величины в одной строке с формулой. Правильно P g , Dl где g – среднее давление, Н/м2; Р – радиальная нагрузка, Н; D – номинальный диаметр соединения, м; l – длина опорной поверхности подшипника, м. Неправильно P 2 g , Н/м Dl где Р – радиальная нагрузка, Н; D – номинальный диаметр соединения, м; l – длина опорной поверхности подшипника, м. Формулы, следующие одна за другой и не разделенные текстом, отделяют запятой. При проведении расчетов необходимо применять основные единицы международной системы единиц (СИ): м, кг, с, А и другие, а также десятичные кратные и дольные единицы согласно требованиям ГОСТ 8.417: 109 – гига (Г); 10–1 – деци (д); 106 – мега (М); 10–2 – санти (с); 103 – кило (к); 10–3 – мили (м); 102 – гекто (г); 10–6 – микро (мк); 101 – дека (да); 10–9 – нано (н). Порядок оформления уравнений такой же, как и формул. 180 Правила написания обозначения величин Для написания значений величин и единиц, в которых они измеряются, следует применять буквы или специальные знаки (градусы ; минуты ; секунды ). При этом используют буквы русского, греческого или латинского алфавита в соответствии с требованиями ГОСТ 1494 и ГОСТ 2.304. Примеры m – масса образца, кг; U – напряжение, В; λ – удельная теплоемкость, Вт/(м ꞏ К). В буквенных обозначениях отношений единиц в качестве знака деления должна применяться только одна черта: косая или горизонтальная. В . м При применении косой черты обозначения единиц в числителе и знаменателе следует располагать в одну строку, произведение обозначений единиц, расположенных в знаменателе, заключать в скобки. Неправильно Правильно Пример: В/м, или В В/м Вт/(м ꞏ К) м Вт/м ꞏ К Допускается применять обозначения единиц величин в виде произведения единиц, возведенных в степень (положительную или отрицательную). –1 –1 Пример: Вт м К . При необходимости отметить различие между несколькими величинами или значениями, обозначенными одной и той же буквой, допускается применять индексы. В качестве индексов применяют: – цифры для обозначения порядковых номеров (например, диаметр первого вала – d1); – буквы русского алфавита (строчные), соответствующие начальным (или характерным) буквам наименования процесса, детали, состояния (например, действительный диаметр d д ); – буквы латинского и греческого алфавита, если индексы начальные буквы международного термина. Индексы, как правило, должны состоять не более чем из трех букв, если применяется сокращение одного слова. Допускается применять сокращения двух или трех слов, их отделяют друг от друга точками, после последнего сокращения точку не ставят, например: Рш.экв , Нн.св . 181 Если индекс представлен несколькими цифрами, то эти цифры отделяются друг от друга запятой, например: С1, 2, 3. Между десятичной дробью и сокращенным словом или буквой в индексе ставят точку с запятой, например: l0,25; п.л . Правила написания единиц величин В работе следует применять стандартизованные единицы величин согласно требованиям ГОСТ 8.417. Обозначение единиц следует применять после числовых значений величин и помещать в строку с ними (без переноса на следующую строку). Допускается применять обозначения единиц при отсутствии перед единицей числового значения величины: 1) в экспликациях к формулам с пояснениями обозначений используемых в них величин; 2) в заголовках граф и в наименованиях строк таблиц; 3) на осях координат графиков и диаграммах. Буквенные обозначения единиц, входящих в произведение, отделяют точ2 ками на средней линии как знаками умножения, например: Н м, А м , Па с. Между последней цифрой числа и обозначением единицы следует оставлять пробел. Правильно Неправильно 75 Вт 75Вт 25 °С 25°С, 25° С 17 % 17% Исключение составляют обозначения в виде знака, поднятого над строкой, перед которым пробел не оставляют. Правильно 45° Неправильно 45 ° Оформление иллюстраций (рисунков) Количество иллюстраций должно быть достаточным для пояснения излагаемого текста. Иллюстрации могут быть расположены как по тексту работы (возможно ближе к месту упоминания), так и в конце ее. Иллюстрации должны быть выполнены в соответствии с требованиями ЕСКД. Иллюстрации следует нумеровать арабскими цифрами сквозной нумерацией. Если рисунок один, то он обозначается «Рисунок 1». 182 Допускаеттся не нум меровать меелкие иллю юстрации, размещеннные непоср редстввенно в текксте и на ко оторые в даальнейшем нет ссылок. Допускаеттся нумеро овать иллю страции в пределах раздела, р тог огда номер иллю юстрации соостоит из номера разздела и по орядкового номера илллюстраци ии в раззделе, раздееленных то очкой. Нап пример: Риссунок 5.3. При ссыллках на ил ллюстрациии при сквозной нум мерации слледует писсать «… … на рисунке 3…», а при нумеррации в прееделах разд дела «… в соответствии с рисунком 2.3…». и наим менование и подрисун ночИллюстраации при нееобходимоссти могут иметь ны ый текст. Сллово «Рису унок» и наиименованиее помещаю ют после поодрисуночн ного теккста с выраавниванием м по центруу, например р: Рисунок 1 – Схема ррасположения инттервалов доопусков. То очку в конц е наименоввания не ст тавят (рис. 10.1, а). 1 – скооба; 2 – пяткаа; 3 – микром метрический винт; 4 – стопорное устроойство; 5 – стебель; 6 – барабан; 7 – трещоткаа Рисунок 2.1 – Коннструкция микрометра м МК-25 а б а Риссунок 2.2 – Н Нулевой меетод измерен ния: а – схема мееханических ввесов; б – схеема электрич ческого мостаа б Рис. 10.1. 1 Примерры подрису уночных под дписей 183 Если иллю юстрация состоит из ннескольких х изображеений, обознначенных букб вам ми, и имеетт цифровые обозначеения отделььных элемеентов, то пподпись вкл лючаеет: 1) поясн нения к обо означениям м деталей иллюстраци и ии; 2) словоо «Рисунок к» и егоо порядковый номер; 3) названиие рисункаа и буквенн ные обознач ачения отдеельны ых его частеей и пояснеения к ним (рис. 10.1, б). Офор рмление таблиц Таблицы применяю ют для уддобства во осприятия цифровогго материаала. Наазвание таб блицы, при и его необхходимости,, должно быть б точны ым, кратким ми держание таблицы. т Н Название тааблицы рассполагают перед таб блиотрражать сод цей й, а при пеереносе таб блицы на тту же стран ницу или другие д стрраницы тол лько надд первой чаастью таблицы. Таблиицы оформ мляют в соо ответствии с рис. 10.2 2. Рис. 10.2. Оформлени ие таблицы Таблицы следует ну умеровать арабскими и цифрами и сквознойй нумераци ией, мож жно нумерровать табл лицы в прееделах разд дела, тогда номер табблицы состтоит из номера разздела и пор рядкового номера таб блицы в раазделе, раздделенных точт й, например: Таблицаа 4.2. кой На все таб блицы док кумента доллжны бытьь ссылки в тексте доокумента, при п этоом нужно писать п словво «таблицаа» и ее ном мер. Заголовки и граф и стр рок таблиццы следует писать с прописной п буквы, а подп загголовки грааф – со стр рочной, еслли они сосставляют од дно предлоожение с зааголоввком, или с прописн ной буквы, если они имеют сам мостоятелььное значен ние. Загголовки стррок и граф следует пиисать в именительном м падеже, еединственн ном чиссле, без соокращения отдельныхх слов, за исключением общеппринятых или и при инятых в теексте. След дует старатться избегаать переноссов слов в ззаголовках. В конце зааголовков и подзагол овков граф ф точка не ставится. с Таблицу, в зависим мости от раазмера, раззмещают под п текстоом, в котор ром впеервые на нее н дана ссы ылка, или нна следующ щей страни ице. Таблицца может такт же располагатться в прил ложении. 184 Таблицу можно располагать вдоль длинной стороны листа документа. Если строки или графы таблицы выходят за формат страницы, ее делят на части, помещают одну часть под другой или рядом, при этом в каждой части таблицы повторяют ее головку и боковик, можно головку и боковик заменять соответственно номером граф и строк. Слово «Таблица» указывают один раз слева над первой частью таблицы, над другими частями таблицы пишут слова «Продолжение таблицы» с указанием номера. При написании текста документа с использованием программных средств надпись «Продолжение таблицы» допускается не указывать. Графу «Номер по порядку» в таблицу включать не допускается. При необходимости нумерации показателей порядковые номера указываются непосредственно перед наименованием показателя (табл. 10.1). Т а б л и ц а 10.1 – Пример оформления таблицы Значение Наименование показателя 1 Ток коллектора, А 2 Напряжение на коллекторе, В 3 Сопротивление нагрузки коллектора, Ом В режиме 1 5, не менее – – В режиме 2 7, не более – – Если все показатели, приведенные в таблице, выражены одной и той же единицей величины, то ее обозначение необходимо помещать над таблицей справа, а при делении таблицы на части – над каждой ее частью (табл. 10.2). Т а б л и ц а 10.2 – Пример записи показателей в таблицу В миллиметрах Длина шпильки 110 150 Длина резьбы гаечного конца b при номинальном диаметре резьбы d 2 2,5 3 4 5 6 8 – 11 12 14 16 18 22 – 17 18 20 22 24 28 Обозначение единицы величины, общей для всех данных в строке, указывают после ее наименования, через запятую (табл. 10.1). Если числовые значения величин в графах таблицы выражены в разных единицах величины, то их обозначение указывают в подзаголовке каждой графы. Оформление сокращений При использовании сокращений в текстовых работах необходимо руководствоваться ГОСТ Р 7.0.12, ГОСТ 8.417, ГОСТ 2.316. 185 Примеры – мат. математический – включ. включительно – мес. месяц – высш. высший – мех. механический – г. город – науч. научный – гос. государственный – обозн. обозначение – дис. диссертация – прил. приложение – зав. заведующий – Разраб. Разработал – знач. значительно – Пров. Проверил – каф. кафедра – р. рубль – к. копейка – ст. статья – коп. копия – с. страница – л. лист – Утв. Утвердил – лит. литература Сокращения чел. (человек), шт. (штук), экз. (экземпляр), с. (страница), р. (рубль), к. (копейка), долл. (доллар), тыс. (тысяча), млн (миллион), млрд (миллиард), мин (минута), с (секунда), ч (час) применяются только при числах. Сокращения вв. (века), гг. (годы) употребляются только при датах в цифровой форме, например, 1941–1945 гг., V – VII вв. Сокращения и др., и т. д., и т. п., и пр. не допустимы в середине фразы. Однобуквенные сокращения для передачи множественного числа удваиваются, например: в пп. 1 – 4 положения. В обозначениях величины точка как знак сокращения не ставится. Примеры сутки час грамм – сут –ч –г секунда градус киловатт –с – град – кВт минута оборот километр – мин – об – км Если в тексте принята особая система сокращения слов, то первый раз термин пишется полностью, после него в круглых скобках указывается его сокращенный вариант написания. В дальнейшем тексте используется сокращенная форма написания. Пример. Системой допусков и посадок (СДП) называется совокупность рядов и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандарта. Рассмотрим принципы построения СДП. 186 Оформление списка литературы Список литературы должен включать в себя библиографические записи на документы, использованные автором при работе. Список литературы может быть выполнен одним из следующих способов: – алфавитным (библиографические записи располагаются в алфавитном порядке); – систематическим (в порядке упоминания источника в тексте). Заголовок «Список литературы» располагается симметрично тексту строчными буквами, кроме первой прописной. Источники следует нумеровать арабскими цифрами без точки, с абзацного отступа. Библиографические записи в списке литературы оформляют в соответствии с требованиями ГОСТ 7.1. Основная схема описания книги Фамилия, инициалы автора Название произведения (без кавычек): (двоеточие) Сведения, относящиеся к названию (если есть) / (косая черта) повторяются инициалы и фамилия автора (авторов или составителей). – (точка и тире) сведения об издании (номер, дополнения и т. д.). – (точка и тире) Место издания (город, где была издана книга).: (точка и двоеточие) Название издательства (без кавычек), (запятая) год издания (без буквы «г»). – общее количество страниц или номера страниц, если использовалась часть книги. Примеры оформления Книга одного автора Анухин В. И. Допуски и посадки [Текст]: учеб. пособие / В. И. Анухин. – 3-е изд. – СПб.: Питер, 2004. – 207 с. Ярушин С. Г. Технологические процессы в машиностроении [Текст]: учебник для бакалавров / С. Г. Ярушин. – М.: Издательство Юрайт, 2011. – 564 с. Книга двух авторов Сергеев А. Г. Метрология, стандартизация и сертификация [Текст]: учебник / А. Г. Сергеев, В. В. Терегеря. – М.: Издательство Юрайт, 2010. – 820 с. Дунаев П. Ф. Расчет допусков размеров [Текст] / П. Ф. Дунаев, О. П. Леликов. – 4-е изд. перераб. и. доп. – М.: Машиностроение, 2006. – 400 с. Книга трех авторов Зябрева Н. Н. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения» [Текст] / Н. Н. Зябрева, Е. И. Перельман, М. Я. Шегал. – М.: Высшая школа, 1977. – 208 с. 187 Книга четырех и более авторов Философия [Текст]: учеб. для студентов технических вузов / Т. О. Бажутина [и др.]; Ответ. ред. В. В. Крюков. – 2-е перераб. и доп. изд. – Новосибирск: Изд-во НГТУ, 2006. – 308 с. Многотомное издание в целом Анурьев В. И. Справочник конструктора-машиностроителя [Текст]: В 3 т. 9-е перераб. и доп. изд. – М.: Машиностроение, 2006. – 3 т. Отдельный том многотомного издания Анурьев В. И. Справочник конструктора-машиностроителя [Текст]: в 3-х т. Т. 1. 9-е перераб. и доп. изд. / под ред. И. Н. Жестковой. – М.: Машиностроение, 2006. – 3 т. Методические указания Асанов В. Б. Нормирование точности и технические измерения. Выбор посадок с зазором для гладких соединений [Текст]: методические указания / В.Б. Асанов, Ю. С. Семенова. – Новосибирск: Изд-во НГТУ, 2017. – 20 с. Законодательные материалы Об обеспечении единства измерений: Федер. закон от 26 июня 2008 г. № 102-ФЗ // Собрание законодательства РФ. – 2008. – № 26. – ст. 3021. О стандартизации в Российской Федерации: Федер. закон от 29 июня 2015 г. № 162-ФЗ // Собрание законодательства РФ. – 2015. – № 27. – ст. 3953. О единой национальной системе аккредитации: Указ Президента РФ от 24 янв. 2011 г. № 86 // Российская газета. – 2011. – № 14. Стандарты и нормативные документы ГОСТ 25346-2013 (ISO 286-1:2010). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки. – Введ. 2015-0701. – М.: Стандартинформ, 2014. – V, 38 с. ГОСТ 1139–80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски. – Введ. 1982-01-01. – М.: ИПК Изд-во стандартов, 2003. – 9 с. РД 50-635–87. Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей. – Введ. 1988-07-01. – М.: Изд-во стандартов, 1987. – 45 с. Р 50-77–88. Рекомендации. Единая система конструкторской документации. Правила выполнения диаграмм. – Введ. 1989-01-01. – М.: Изд-во стандартов, 1989. – 11 с. Электронные ресурсы оформляются в соответствии с ГОСТ 7.82. 188 Задания к курсовой и расчетно-графической работам При выполнении курсовой работы студенты выполняют задания с 1 по 13 в соответствии с номером варианта в распоряжении, если руководителем курсовой работы не установлены другие номера заданий. При выполнении расчетно-графической работы студенты выполняют задания с 1 по 7 , контрольной работы – задания 8, 10, 12, 13. Номер варианта состоит из номера рисунка (чертежа) в альбоме чертежей [1] и номера варианта по таблице к заданному рисунку (чертежу). Номер варианта по таблице определяет масштаб размеров на рисунке (чертеже): для варианта 1 – масштаб 1 : 2; для варианта 2 – 1 : 2,5; для варианта 3 – 1 : 4. Например, если у вас вариант 25/2, то вы выбираете рисунок (чертеж) 25 и в таблице второй вариант. Это означает, что все размеры, которые необходимо будет определить по рисунку (чертежу), вы увеличиваете в 2,5 раза и округляете до стандартного значения по ГОСТ 6636–69. Задание 1 – Расчет допусков и посадок. Для заданных классов допусков по ГОСТ 25346–2013 определить предпочтительные посадки. Рассчитать предельные размеры отверстия и вала, допуск для отверстия и вала, наименьший, наибольший и средний натяг и/или зазоры соединения, диапазон посадки. Построить графическое расположение интервалов допусков в системе основного отверстия и в системе основного вала. Номинальный размер сопряжения взять из задания № 2. Задание 2 – Выбор посадок с зазором для гладких соединений. Рассчитать оптимальное значение зазора. По оптимальному значению зазора с учетом шероховатости поверхностей отверстия и вала подобрать стандартную посадку. Проверить выбранную посадку на разрыв масляной пленки. Построить схему расположения интервалов допусков отверстия и вала. На фрагменте эскиза подшипника скольжения дать обозначение посадки. На фрагментах отверстия и вала в соответствии с ГОСТ 25346–2013 нанести обозначение размера и класс допуска с учетом условия прилегания. Задание 3 – Выбор посадок с натягом для гладких соединений. Рассчитать посадки с натягом по заданным параметрам сопряжения. Определить давление на сопрягаемых поверхностях в зависимости от вида нагрузки. Рассчитать наименьшее значение натяга. По наименьшему натягу с учетом шероховатости поверхностей отверстия и вала подобрать стандартную посадку. Построить схему расположения интервалов допусков отверстия и вала. На фрагменте эскиза соединения дать обозначение посадки. На фрагментах отверстия и вала в соответствии с ГОСТ 25346–2013 нанести обозначение размер и класс допуска с учетом условия прилегания. 189 Задание 4 – Расчет гладких калибров. По ГОСТ 24853–81 определить допуски и отклонения калибра-пробки и калибра-скобы. Определить предельные и исполнительные размеры калибров. Построить схемы интервалов допусков гладких калибров, рассчитать исполнительные размеры калибров-пробок и калибров-скоб проходных и непроходных. Выполнить чертежи выбранных по стандартам конструкций калибров-скоб и калибров-пробок. Задание 5 – Выбор и расчет посадок для подшипникового соединения. По сборочному чертежу устанавливаем тип подшипника и его размеры, номер. По номеру подшипника и радиальной нагрузке подобрать и рассчитать посадки на вал и в корпусе. Построить интервалы допусков подшипников качения с вычерчиванием типового подшипникового узла и деталей, входящих в него, c указанием всех требований к поверхностям по точности размеров, погрешностям расположения, формы и шероховатости. Обратить внимание на особенность посадок подшипников качения и требований к точности изготовления сопрягаемых с подшипником поверхностей вала и отверстия. Задание 6 – Выбор допусков и посадок для резьбового соединения. По чертежу определить размер резьбового соединения. По ГОСТ 24705–2004 определить наружный, средний и внутренний диаметр соединения. Определить отклонение и допуски на размеры резьбового соединения. Построить интервалы допусков резьбового соединения и отдельно болта и гайки. Обратить внимание на особенность нормирования параметров болта и гайки. Задание 7 – Выбор и расчет посадок шпоночного соединения. В зависимости от вида соединения выбрать и рассчитать размеры шпоночного соединения. Построить схемы расположения интервалов допусков для соединений шпонка-паз на валу, шпонка-паз втулки, указать зазоры и/или натяги в соединениях. Начертить типовой шпоночный узел и детали, входящие в него, c указанием всех требований по точности размеров, погрешностей расположения, погрешностей формы и шероховатости. Обратить внимание на особенности нормирования шпоночных соединений и требований к точности изготовления поверхностей сопряжения. Задание 8 – Расчет размерной цепи. Построить и рассчитать размерную цепь с заданным замыкающим звеном с соответствующей точностью. Обратить внимание на то, как обеспечивается точность замыкающего звена при различных методах расчета размерных цепей. В расчетах использовать метод минимум-максимум и теоретико-вероятностный метод. Задание 9 – Расчет резьбовых калибров. Выбрать и построить интервалы допусков резьбовых калибров. Рассчитать исполнительные размеры резьбовых калибров-пробок и калибров-колец проходных и непроходных. Начертить выбранные по стандарту конструкции резьбовых калибров-пробок и калибровколец. 190 Задание 10 – Выбор и расчет посадок шлицевого соединения. По заданному сопряжению по ГОСТ 1139–80 определить недостающие размеры шлицевого соединения. Рассчитать предельные размеры шлицевого соединения, предельные зазоры и допуск посадок. Выбрать и построить интервалы допусков шлицевых соединений с заданным центрированием. Начертить типовую конструкцию шлицевого узла и деталей, входящих в него, с указанием всех требований по точности размеров и допусков расположения в зависимости от вида центрирования. Задание 11 – Выбор и расчет шлицевых калибров. Выбрать и построить интервалы допусков шлицевых калибров. Рассчитать исполнительные размеры шлицевых калибров-пробок и калибров-колец проходных. Начертить выбранные по стандарту конструкции шлицевых калибров-пробок и калибров-колец. Задание 12 – Чертеж детали. Выполнить чертеж детали со всеми требованиями по точности размеров, погрешностей расположения, погрешностей формы и шероховатости поверхностей. Задание 13 – Выбор средств измерений и проектирование схем контроля. Выбрать, начертить и описать схему контроля погрешности расположения по заданию преподавателя. Пояснения к заданиям Задание 1. По заданному классу допуска отверстия (вала) по ГОСТ 25346– 2013, рис. 12 и 13 выписать предпочтительные посадки. Заполнить таблицу, отдельно для каждой системы посадок. Номинальный размер соединения задан в миллиметрах. Предельные Допуск Предельные отклонения, размера, размеры, мм мкм мкм Посадка ES es Dmax dmax TD Td EI ei Dmin dmin Зазоры, мкм Smin Smax Sc Натяги, мкм Nmin Nmax Nc Допуск посадки, мкм Формулы, необходимые для заполнения таблицы, приведены в практической работе 1. По данным таблицы построить схемы расположения интервалов допусков, отдельно для каждой системы посадок. Важно помнить! Все размеры и отклонения на схеме расположения интервалов допусков необходимо указывать в миллиметрах. 191 Задание 2. Выписать исходные данные своего варианта. Алгоритм решения задачи рассмотрен в практической работе 2. При выборе посадки с зазором следует в первую очередь отдавать предпочтение посадкам в системе отверстия из рекомендуемых ГОСТ 25346–2013, рис. 12. Задание 3. Изучить по чертежу заданное сопряжение. Измерить размеры d1, d , d2 , l. Важно помнить! Размер линейкой можно измерить с точностью до 1 мм. В зависимости от номера варианта пересчитать размеры с учетом масштабного коэффициента. Округлить полученные размеры по ГОСТ 6636–69. Алгоритм расчета и выбора посадки с натягом рассмотрен в практической работе 3. Задание 4. Для заданного номинального размера и посадки по приложениям 2 и 3 определить предельные отклонения отверстия и вала. Рассчитать предельные размеры отверстия и вала. По приложению 22 определить допуски и отклонения, необходимые для расчета калибра-пробки. Рассчитать предельные размеры калибра-пробки по формулам табл. 9.2. Построить схему расположения интервала допусков калибра-пробки. По приложению 22 определить отклонения и допуски необходимые для расчета рабочего калибра-скобы и контрольного калибра. Рассчитать предельные размеры по формулам табл. 9.3 и 9.4. Построить схему расположения интервала допусков калибра-скобы и контрольного калибра. Рабочие чертежи калибров с указанием требований к материалу, термообработке, точности размеров, формы и расположения поверхностей и шероховатости поверхности должны выполняться в соответствии с ГОСТ 2015–84. Конструкции калибров должны соответствовать требованиям нормативным документов, приведенных в табл. 10.3 и 10.4, в зависимости от номинального размера контролируемого изделия. Т а б л и ц а 10.3 Нормативные документы, определяющие конструкцию калибра-пробки Интервалы номинальных размеров, мм Св. 1 до 6 Св. 6 до 50 Св. 50 до 75 Нормативный документ, определяющий конструкцию калибра-пробки Проходная Непроходная ГОСТ 14807–69 ГОСТ 14808–69 ГОСТ 14809-69 ГОСТ 14810–69 ГОСТ 14812–69, ГОСТ 14813–69, ГОСТ 14815–69 ГОСТ 14816–69 ГОСТ 14817–69 ГОСТ 14818–69 192 О к о н ч а н и е т а б л . 10.3 Интервалы номинальных размеров, мм Св. 75 до 100 Св. 100 до 160 Св. 160 до 300 Св. 300 до 360 Нормативный документ, определяющий конструкцию калибра-пробки ГОСТ 14815–69, ГОСТ 14817–69 ГОСТ 14820–69, ГОСТ 14822–69 ГОСТ 14822–69 ГОСТ 14824–69 ГОСТ 14816–69, ГОСТ 14818–69 ГОСТ 14821–69, ГОСТ 14823–69 ГОСТ 14821–69, ГОСТ 14823–69 ГОСТ 14823–69 ГОСТ 14825–69 Т а б л и ц а 10.4 Нормативные документы, определяющие конструкцию калибра-скобы Интервалы номинальных размеров, мм Св.1 до 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 100 Св. 100 до 180 Св. 180 до 260 Св. 260 до 300 Св. 300 до 360 Нормативный документ, определяющий конструкцию калибра-скобы ГОСТ 18358–93 ГОСТ 16775–93, ГОСТ 18358–93, ГОСТ 18360–93 ГОСТ 16775–93, ГОСТ 18360–93 ГОСТ 16775–93, ГОСТ 18355–73, ГОСТ 18356–73, ГОСТ 18360–93, ГОСТ 18367–93 ГОСТ 16775–93, ГОСТ 18355–73, ГОСТ 18356–73, ГОСТ 18360–93, ГОСТ 18365–93, ГОСТ 18367–93 ГОСТ 18355–73, ГОСТ 18356–73, ГОСТ 18360–93, ГОСТ 18365–93 ГОСТ 18355–73, ГОСТ 18356–73, ГОСТ 18365–93 ГОСТ 18355–73, ГОСТ 18356–73, ГОСТ 18365–93, ГОСТ 18357–73 Задание 5. По сборочному чертежу определяем размеры подшипникового соединения, измеряем внутренний и наружный диаметр подшипника и его ширину. Полученные значения умножаем на масштабный коэффициент варианта. Для шариковых однорядных подшипников по приложению 9 или ГОСТ 8338–75 подбирают подшипник с наиболее близкими размерами. Для подшипников другого типа использовать соответствующие нормативные документы. 193 Провести расчет и подобрать посадки для соединений внутреннее кольцо подшипника – вал, наружное кольцо подшипника – отверстие по аналогии с алгоритмом, описанном в практической работе 5. При выполнении эскизов деталей подшипникового соединения (вал и корпус или стакан) необходимо указать требования к точности формы и расположения посадочных поверхностей, шероховатость (см. практическую работу 4). Задание 6. По сборочному чертежу определяем размеры резьбового соединения, измеряем наружный диаметр резьбы. Полученное значение умножаем на масштабный коэффициент варианта и округляем по стандартного значения наружного диаметра метрической резьбы по приложению 12. Задание выполнять в соответствии с практической работой 6. Задание 7. По сборочному чертежу определяем размер вала со шпоночным пазом. Значение диаметра вала с учетом масштабного коэффициента варианта округляем до стандартного значения по ГОСТ 6636–69. По приложению 14 находим размеры шпонки и шпоночного паза. В зависимости от характера соединения шпонки с пазами вала и втулки по табл. 7.1 назначаем классы допусков на размеры шпонки и шпоночных пазов. Все расчеты проводим по аналогии с практической работой 7. При выполнении эскизов поперечного сечения вала и отверстия необходимо указать требования к расположению боковых поверхностей шпоночного паза (отклонение от симметричности, отклонение от параллельности), обратить внимание, что эти допуски зависимые, шероховатость поверхностей, глубину шпоночного паза t1 (или d – t1 ) на валу и во втулке t2 (или D t2 ) с предельными отклонениями (по приложению 15 или ГОСТ 23360–78). Задание 8. Решение данной задачи подробно описано в практической работе 8. Прежде чем приступать к расчету размерной цепи, нужно подойти к преподавателю и убедиться, что размерная цепь построена верно. Задание 9. Исходя из условий задания с учетом значений, полученных в задании 6, по ГОСТ 24997–2004 [21] или [2] определить допуски на резьбовой калибр для контроля наружной и внутренней метрической резьбы. Построить интервалы допусков резьбовых калибров. Провести расчет в соответствии с ГОСТ 24997–2004 [21] или [2]. При выполнении чертежей резьбовых калибров-пробок и калибров-колец следует руководствоваться требованиями нормативных документов, перечень которых приведен в работе [2, с. 150]. Задание 10. По сборочному чертежу определить наружный диаметр шлицевого соединения. С учетом масштабного коэффициента варианта и округления до стандартного значения по ГОСТ 6636–69 по приложению 16 подобрать 194 размер прямобочного шлицевого соединения. Определить число зубьев, внутренний диаметр, ширину зуба, наименьший предельный размер внутреннего диаметра шлицевого вала. Исходя из вида центрирования назначить посадки на центрирующий и нецентрирующий размеры (приложение 16, табл. П16.2– П16.4). Для каждого посадочного размера шлицевого вала и отверстия рассчитать предельные размеры. Рассчитать предельные зазоры для соединений по внутреннему диаметру, наружному диаметру, ширине зуба. Построить схемы расположения интервалов допусков для каждого посадочного размера. На схемах указать предельные отклонения, предельные зазоры. Начертить поперечный разрез шлицевого узла и деталей, входящих в него. Указать размеры, требования расположения (табл. П16.5) и шероховатость поверхностей (табл. П16.6). Задание 11. Исходя из условий задания с учетом значений, полученных в задании 10, по ГОСТ 7951–80 или [2] определить допуски на шлицевые калибры для контроля шлицевого вала и шлицевого отверстия. Построить интервалы допусков шлицевых калибров. Провести расчет в соответствии с ГОСТ 7951–80 или [2]. При выполнении чертежей шлицевых калибров-пробок и калибров-скоб следует руководствоваться требованиями нормативных документов, перечень которых приведен в работе [2, с. 149–150]. Задание 12. При выполнении чертежа детали необходимые размеры определить по сборочному чертежу с учетом масштабного коэффициента варианта. При установлении требований формы и расположения придерживаться рекомендаций практической работы 4 или [42]. Размеры и требования формы и расположения проставлять в соответствии с требованиями, представленными в работах [8, 9, 28, 29]. Задание 13. При выборе средств измерений и проектировании схемы контроля допуска расположения необходимо придерживаться рекомендаций, данных в работах [2, 5]. Пример выполнения основной части курсовой работы представлен в приложении 25. 195 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Альбом чертежей узлов: задания к курсовой или расчетно-графической работе / В.Б. Асанов, В.И. Марусина, А.И. Безнедельный. – Новосибирск: Изд-во НГТУ, 2003. – 120 с. 2. Анухин В.И. Допуски и посадки: учеб. пособие / В.И. Анухин. – СПб.: Питер, 2004. – 207 с. 3. Асанов В.Б. Нормирование точности и технические измерения. Проектирование калибров: учеб. пособие / В. Б. Асанов. – Новосибирск: Изд-во НГТУ, 2014. – 183 с. 4. ГОСТ 1139–80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски. – Взамен ГОСТ 1139–58; введ. 01.01.82. – М.: Издво стандартов, 2003. – 10 с. 5. ГОСТ 11708–82 (СТ СЭВ 2631–80). Основные нормы взаимозаменяемости. Резьба. Термины и определения. – Взамен ГОСТ 11708–66; введ. 01.01.84. – М.: Издво стандартов, 1987. – 33 с. 6. ГОСТ 16085–80. Калибры для контроля расположения поверхностей. Допуски. – Взамен ГОСТ 16085–70; введ. 01.01.82. – М.: Стандартинформ, 2003. – 20 с. 7. ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998). Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором. – Взамен ГОСТ 16093–81; введ. 2005-07-01. – М.: Стандартинформ, 2005. – 39 с. 8. ГОСТ 2.105–95. Единая система конструкторской документации. Общие требования к текстовым документам. – Взамен ГОСТ 2.105–79, ГОСТ 2.906–71; введ. 199607-01. – М.: Стандартинформ, 2005. – 31 с. 9. ГОСТ 2.307–2011. Единая система конструкторской документации. Нанесение размеров и предельных отклонений. – Взамен ГОСТ 2.307-68; введ. 2012-01-01. – М.: Стандартинформ, 2012. – III, 31 с. 10. ГОСТ 2.308–2011. Единая система конструкторской документации. Указания допусков формы и расположения поверхностей. – Взамен ГОСТ 2.308–79; введ. 201201-01. – М.: Стандартинформ, 2012. – II, 22 с. 11. ГОСТ 2.309–73 Единая система конструкторской документации. Обозначения шероховатости поверхностей. – Взамен ГОСТ 2.309–68; введ. 01.01.75. – М.: Стандартинформ, 2007. – 7 с. 12. ГОСТ 2015–84 (СТ СЭВ 4135–83). Калибры гладкие нерегулируемые. Технические требования. – Взамен ГОСТ 2015–69; введ. 01.01.85. – М.: Изд-во стандартов, 1992. – 6 с. 13. ГОСТ 23360–78 (СТ СЭВ 189–79). Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. 196 Допуски и посадки. – Взамен ГОСТ 8788–68, ГОСТ 8789–68, ГОСТ 7227–58 в части призматических шпонок; введ. 01.01.80. – М.: Изд-во стандартов, 1993. – 18 с. 14. ГОСТ 24071–97 (ИСО 3912–77). Основные нормы взаимозаменяемости. Сегментные шпонки и шпоночные пазы. Взамен ГОСТ 24071–80; введ. 01.07.2000. – Минск: Изд-во стандартов, 2000. – 6 с. 15. ГОСТ 24643–81. Основные нормы взаимозаменяемости. Допуски формы и расположения. Числовые значения. – Введ. 01.07.81. – М.: ИПК Изд-во стандартов, 2004. – 8 с. 16. ГОСТ 24705–2004 (ИСО 724:1993). Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры. – Взамен ГОСТ 24705–81; введ. 2005-07-01. – М.: Стандартинформ, 2005. – III, 16 с. 17. ГОСТ 24810–2013. Подшипники качения. Внутренние зазоры. – Взамен ГОСТ 24810-81; введ. 2015-01-01. – М.: Стандартинформ, 2013. – 18 с. 18. ГОСТ 24834–81. Основные нормы взаимозаменяемости. Резьба метрическая. Переходные посадки. – Введ. 01.01.82. – М.: Изд-во стандартов, 2003. – 10 с. 19. ГОСТ 24851–81 (СТ СЭВ 1919-79). Калибры гладкие для цилиндрических отверстий и валов. Виды. – Введ. 01.01.82. – М.: Изд-во стандартов, 1981. – 9 с. 20. ГОСТ 24853–81. Калибры гладкие для размеров до 500 мм. Допуски. – Введ. 01.01.83. – М.: Изд-во стандартов, 1983. – 7 с. 21. ГОСТ 24997–2004 (ИСО 1502:1996). Калибры для метрической резьбы. Допуски. – Взамен ГОСТ 24997–81; введ. 2005-07-01. – М.: Стандартинформ, 2006. – 24 с. 22. ГОСТ 25069–81 (СТ СЭВ 1911–79). Основные нормы взаимозаменяемости. Неуказанные допуски формы и расположения поверхностей. – Введ. 01.07.82. – М.: Издво стандартов, 1982. – 16 с. 23. ГОСТ 25142–82 (СТ СЭВ 1156–78). Шероховатость поверхности. Термины и определения. – Введ. 01.01.83. – М.: Изд-во стандартов, 1982. – 20 с. 24. ГОСТ 25346–2013 (ISO 286-1:2010). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки. – Взамен ГОСТ 25346–89; введ. 2015-07-01. – М.: Стандартинформ, 2014. – V, 38 с. 25. ГОСТ 25347–2013 (ISO 286-2:2010). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов. – Взамен ГОСТ 25347–82; введ. 2015-07-01. – М.: Стандартинформ, 2014. – V, 53 с. 26. ГОСТ 27284–87. Калибры. Термины и определения. – Введ. 01.01.88. – М.: Издво стандартов, 2003. – 6 с. 27. ГОСТ 2789–73. Шероховатость поверхности. Параметры и характеристики. – Взамен ГОСТ 2789–59; введ. 01.01.75. – М.: Стандартинформ, 2006. – 6 с. 28. ГОСТ 30893.1–2002 (ИСО 2768-1–89). Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками. – Взамен ГОСТ 25670–83; введ. 2004-01-01. – Минск: Изд-во стандартов, 2004. – 6 с. 29. ГОСТ 30893.2–2002 (ИСО 2768-2–89). Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные инди- 197 видуально. – Взамен ГОСТ 25069–81; введ. 2004-01-01. – Минск: Изд-во стандартов, 2004. – 7 с. 30. ГОСТ 31254–2004 (ИСО 14660-1:1999, ИСО 14660-2:1999). Основные нормы взаимозаменяемости. Геометрические элементы. Общие требования и определения. – Введ. 2005-07-01. – М.: Стандартинформ, 2005. – 8 с. 31. ГОСТ 3325–85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. – Взамен ГОСТ 3325–55; введ. 01.01.87. – М.: Изд-во стандартов, 1994. – 104 с. 32. ГОСТ 4608–81 (СТ СЭВ 306–87). Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом. – Взамен ГОСТ 4608–65; введ. 01.01.82. – М.: Изд-во стандартов, 1993. – 14 с. 33. ГОСТ 520–2011. Подшипники качения. Общие технические условия. – Взамен ГОСТ 520–2002; введ. 2012-07-01. – М.: Стандартинформ, 2012. – III, 66 с. 34. ГОСТ 6033-80 (СТ СЭВ 6505–88). Основные нормы взаимозаменяемости. Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины. – Взамен ГОСТ 6033–51; введ. 01.01.82. – М.: Изд-во стандартов, 1993. – 82 с. 35. ГОСТ 8.051-81 (СТ СЭВ 303–76). Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм. – Взамен ГОСТ 8.051–73; введ. 01.01.82. – М.: Изд-во стандартов, 1987. – 10 с. 36. ГОСТ 8.549–86 (СТ СЭВ 3292–81). Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками. – Введ. 01.07.87. – М.: Изд-во стандартов, 1986. – 8 с. 37. ГОСТ 8338–75 (СТ СЭВ 3795–82). Подшипники шариковые радиальные однорядные. Основные размеры. – Взамен ГОСТ 8338–57; введ. 01.07.76. – М.: Изд-во стандартов, 1985. – 13 с. 38. ГОСТ Р 50056–92. Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению. – Введ. 01.01.94. – М.: Изд-во стандартов, 1992. – 33 с. 39. ГОСТ Р 53089–2008 (ИСО 5458:1998). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление позиционных допусков. – Введ. 2011-01-01. – М.: Стандартинформ, 2009. – III, 11 с. 40. ГОСТ Р 53090–2008 (ИСО 2692:2006). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Требования максимума материала, минимума материала и взаимодействия. – Введ. 2011-01-01. – М.: Стандартинформ, 2009. – IV, 28 с. 41. ГОСТ Р 53442–2015 (ИСО 1101:2012). Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения. – Взамен ГОСТ Р 53442– 2009 (ИСО 1101:2004); введ. 2017-07-01. – М.: Стандартинформ, 2016. – V, 90 с. 42. ГОСТ 7951–80 (СТ СЭВ 355–76). Калибры для контроля шлицевых прямобочных соединений. Допуски. – Взамен ГОСТ 7951–59; введ. 01.01.81. – М.: ИПК Изд-во стандартов, 1997. – 20 с. 198 43. Дунаев П.Ф. Расчет допусков размеров / П.Ф. Дунаев, О.П. Леликов. – М.: Машиностроение, 2006. – 400 с. 44. Палей М.А. Допуски и посадки. Справочник. В 2 ч. Ч. 1 / М.А. Палей, А.Б. Романов, В.А. Брагинский. – 8-е изд., перераб. и доп. – СПб.: Политехника, 2001. – 576 с. 45. Палей М.А. Допуски и посадки. Справочник. В 2 ч. Ч. 2 / М.А. Палей, А.Б. Романов, В.А. Брагинский. – 8-е изд., перераб. и доп. – СПб.: Политехника, 2001. – 608 с. 46. Радкевич Я.М. Метрология, стандартизация и сертификация: учебник для бакалавров / Я.М. Радкевич, А.Г. Схиртладзе. – М.: Издательство «Юрайт», 2012. – 813 с. 47. РД 50-635–87. Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей. – Введ. 01.07.88. – М.: Изд-во стандартов, 1987. – 45 с. 48. РД 50-98–86. Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм (по применению ГОСТ 8.051–81). – Взамен РДМУ 98–77; введ. 01.07.87. – М.: Изд-во стандартов, 1987. – 84 с. 49. Сергеев А.Г. Метрология, стандартизация и сертификация: учебник / А.Г. Сергеев, В.В. Терегеря. – М.: Издательство «Юрайт»; ИД Юрайт, 2010. – 820 с. 50. Уайтхауз Д. Метрология поверхностей. Принципы, промышленные методы и приборы: научное издание / Д. Уайтхауз. – Долгопрудный: Издательский Дом «Интеллект», 2009. – 472 с. 51. РМГ 29–2013. Рекомендации по межгосударственной стандартизации. Государственная система обеспечения единства измерений. Метрология. Основные термины и определения. – Взамен РМГ 29–99; введ. 01.01.2015. – М.: ФГУП «Стандартинформ», 2014. – 60 с. 199 200 мкм Значение стандартного допуска мм Приложение 1 0,3 0,4 0,4 0,5 0,6 0,6 0,8 1 1,2 2 2,5 3 3 6 10 18 30 50 80 120 180 250 315 400 3 6 10 18 30 50 80 120 180 250 315 5 4 3 2 1,5 1,2 1 1 0,8 0,6 0,6 0,5 7 6 4,5 3,5 2,5 2 1,5 1,5 1,2 1 1 0,8 9 8 7 5 4 3 2,5 2,5 2 1,5 1,5 1,2 13 12 10 8 6 5 4 4 3 2,5 2,5 2 18 16 14 12 10 8 7 6 5 4 4 3 25 23 20 18 15 13 11 9 8 6 5 4 36 32 29 25 22 19 16 13 11 9 8 6 89 81 72 63 54 46 39 33 27 22 18 14 200 57 52 46 40 35 30 25 21 18 15 12 10 140 120 100 84 70 58 48 40 140 230 130 210 115 185 100 160 87 74 62 52 43 36 30 25 0,7 0,3 0,46 0,74 0,4 0,63 1 1,6 1,4 1,2 360 0,57 0,89 320 0,52 0,81 1,4 1,3 2,3 2,1 290 0,48 0,72 1,15 1,85 250 220 0,35 0,54 0,87 190 1 130 0,21 0,33 0,52 0,84 160 0,25 0,39 0,62 0,6 3,6 3,2 2,9 2,5 2,2 1,9 1,6 1,3 1,1 0,9 0,48 0,75 0,4 0,15 0,22 0,36 0,58 0,3 0,14 0,25 0,12 0,18 0,1 110 0,18 0,27 0,43 90 75 60 5,7 5,2 4,6 4 3,5 3 2,5 2,1 1,8 1,5 1,2 1 8,9 8,1 7,2 6,3 5,4 4,6 3,9 3,3 2,7 2,2 1,8 1,4 Для квалитета До включ. IT01 IT0 IT1 IT2 IT3 IT4 IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12 IT13 IT14 IT15 IT16 IT17 IT18 – Св. Номинальный размер, мм Значения допусков для номинальных размеров до 3150 мм [24] ПРИЛОЖЕНИЯ 201 4 – – – – – – – – 500 630 800 1000 1250 1600 2000 2500 3150 400 500 630 800 1000 1250 1600 2000 2500 – – – – – – – – 6 26 22 18 15 13 11 10 9 8 36 30 25 21 18 15 13 11 10 50 41 35 29 24 21 18 16 15 68 55 46 39 33 28 25 22 20 96 78 65 55 47 40 36 32 27 155 250 140 230 360 125 200 320 110 175 280 97 150 230 370 600 125 195 310 500 105 165 260 420 90 80 70 63 0,9 0,8 0,7 920 1,5 2,1 3,3 2,8 2,3 780 1,25 1,95 135 210 330 540 860 1350 201 1,4 1,25 1,1 660 1,05 1,65 560 500 440 5,4 4,4 3,7 3,1 2,6 2,3 2 1,75 400 0,63 0,97 1,55 110 175 280 440 700 1100 1,75 92 78 66 56 50 44 40 8,6 7 6 5 4,2 3,6 3,2 2,8 2,5 13,5 11 9,2 7,8 6,6 5,6 5 4,4 4 14 12,5 11 9,7 21 17,5 15 33 28 23 12,5 19,5 10,5 16,5 9 8 7 6,3 202 6 10 18 30 40 50 65 80 100 120 3 6 10 18 30 40 50 65 80 100 Номинальный размер, мм До Св. включ. 10 +318 +270 +338 +280 +360 +290 +384 +300 +410 +310 +420 +320 +460 +340 +480 +360 +520 +380 +550 +410 9 +300 +270 +316 +280 +333 +290 +352 +300 +372 +310 +382 +320 +414 +340 +434 +360 +467 +380 +497 +410 +345 +270 +370 +280 +400 +290 +430 +300 +470 +310 +480 +320 +530 +340 +550 +360 +600 +380 +630 +410 11 А +390 +270 +430 +280 +470 +290 +510 +300 +560 +310 +570 +320 +640 +340 +660 +360 +730 +380 +760 +410 12 +450 +270 +500 +280 +560 +290 +630 +300 +700 +310 +710 +320 +800 +340 +820 +360 +920 +380 +950 +410 13 +158 +140 +172 +150 +177 +150 +193 +160 +209 +170 +219 +180 +236 +190 +246 +200 +274 +220 +294 +240 8 +170 +140 +186 +150 +193 +150 +212 +160 +232 +170 +242 +180 +264 +190 +274 +200 +307 +220 +327 +240 9 202 +188 +140 +208 +150 +220 +150 +244 +160 +270 +170 +280 +180 +310 +190 +320 +200 +360 +220 +380 +240 10 В +215 +140 +240 +150 +260 +150 +290 +160 +330 +170 +340 +180 +380 +190 +390 +200 +440 +220 +460 +240 11 +260 +140 +300 +150 +330 +150 +370 +160 +420 +170 +430 +180 +490 +190 +500 +200 +570 +220 +590 +240 12 +320 +140 +370 +150 +420 +150 +490 +160 +560 +170 +570 +180 +650 +190 +660 +200 +760 +220 +780 +240 13 +88 +70 +102 +80 +122 +95 +143 +110 +159 +120 +169 +130 +186 +140 +196 +150 +224 +170 +234 +180 8 Предельные отклонения отверстий, в микрометрах +100 +70 +116 +80 +138 +95 +162 +110 +182 +120 +192 +130 +214 +140 +224 +150 +257 +170 +267 +180 9 +118 +70 +138 +80 +165 +95 +194 +110 +220 +120 +230 +130 +260 +140 +270 +150 +310 +170 +320 +180 10 С +145 +70 +170 +80 +205 +95 +240 +110 +280 +120 +290 +130 +330 +140 +340 +150 +390 +170 +400 +180 11 +190 +70 +230 +80 +275 +95 +320 +110 +370 +120 +380 +130 +440 +140 +450 +150 +520 +170 +530 +180 12 +250 +70 +300 +80 +365 +95 +440 +110 +510 +120 +520 +130 +600 +140 +610 +150 +710 +170 +720 +180 13 Приложение 2 203 450 500 400 450 280 250 400 250 225 355 225 200 355 200 180 315 180 160 315 160 140 280 140 120 +560 +620 +710 +860 +1090 +460 +460 +460 +460 +460 +620 +680 +770 +920 +1150 +520 +520 +520 +520 +520 +680 +740 +830 +980 +1210 +580 +580 +580 +580 +580 +775 +845 +950 +1120 +1380 +660 +660 +660 +660 +660 +855 +925 +1030 +1200 +1460 +740 +740 +740 +740 +740 +935 +1005 +1110 +1280 +1540 +820 +820 +820 +820 +820 +1050 +1130 +1240 +1440 +1730 +920 +920 +920 +920 +920 +1180 +1260 +1370 +1570 +1860 +1050 +1050 +1050 +1050 +1050 +1340 +1430 +1560 +1770 +2090 +1200 +1200 +1200 +1200 +1200 +1490 +1580 +1710 +1920 +2240 +1350 +1350 +1350 +1350 +1350 +1655 +1750 +1900 +2130 +2470 +1500 +1500 +1500 +1500 +1500 +1805 +1900 +2050 +2280 +2620 +1650 +1650 +1650 +1650 +1650 +323 +260 +343 +280 +373 +310 +412 +340 +452 +380 +492 +420 +561 +480 +621 +540 +689 +600 +769 +680 +857 +760 +937 +840 +360 +260 +380 +280 +410 +310 +455 +340 +495 +380 +535 +420 +610 +480 +670 +540 +740 +600 +820 +680 +915 +760 +995 +840 203 +420 +260 +440 +280 +470 +310 +525 +340 +565 +380 +605 +420 +690 +480 +750 +540 +830 +600 +910 +680 +1010 +760 +1090 +840 +510 +260 +530 +280 +560 +310 +630 +340 +670 +380 +710 +420 +800 +480 +860 +540 +960 +600 +1040 +680 +1160 +760 +1240 +840 +660 +260 +680 +280 +710 +310 +800 +340 +840 +380 +880 +420 +1000 +480 +1060 +540 +1170 +600 +1250 +680 +1390 +760 +1470 +840 +890 +260 +910 +280 +940 +310 +1060 +340 +1100 +380 +1140 +420 +1290 +480 +1350 +540 +1490 +600 +1570 +680 +1730 +760 +1810 +840 +263 +200 +273 +210 +293 +230 +312 +240 +332 +260 +352 +280 +381 +300 +411 +330 +449 +360 +489 +400 +537 +440 +577 +480 +300 +200 +310 +210 +330 +230 +355 +240 +375 +260 +395 +280 +430 +300 +460 +330 +500 +360 +540 +400 +595 +440 +635 +480 +360 +200 +370 +210 +390 +230 +425 +240 +445 +260 +465 +280 +510 +300 +540 +330 +590 +360 +630 +400 +690 +440 +730 +480 +450 +600 +830 +200 +200 +200 +460 +610 +840 +210 +210 +210 +480 +630 +860 +230 +230 +230 +530 +700 +960 +240 +240 +240 +550 +720 +980 +260 +260 +260 +570 +740 +1000 +280 +280 +280 +620 +820 +1110 +300 +300 +300 +650 +850 +1140 +330 +330 +330 +720 +930 +1250 +360 +360 +360 +760 +970 +1290 +400 +400 +400 +840 +1070 +1410 +440 +440 +440 +880 +1110 +1450 +480 +480 +480 204 6 10 18 30 50 80 120 180 250 315 400 500 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм До Св. включ. 7 8 9 +38 +42 +48 +60 +30 +30 +30 +30 +49 +55 +62 +76 +40 +40 +40 +40 +61 +68 +77 +93 +50 +50 +50 +50 +78 +86 +98 +117 +65 +65 +65 +65 +96 +105 +119 +142 +80 +80 +80 +80 +119 +130 +146 +174 +100 +100 +100 +100 +142 +155 +174 +207 +120 +120 +120 +120 +170 +185 +208 +245 +145 +145 +145 +145 +199 +216 +242 +285 +170 +170 +170 +170 +222 +242 +271 +320 +190 +190 +190 +190 +246 +267 +299 +350 +210 +210 +210 +210 +270 +293 +327 +385 +230 +230 +230 +230 6 10 11 12 13 5 6 7 E 8 9 10 3 4 204 +78 +105 +150 +210 +25 +28 +32 +38 +50 +68 +12,5 +14 +30 +30 +30 +30 +20 +20 +20 +20 +20 +20 +10 +10 +98 +130 +190 +260 +31 +34 +40 +47 +61 +83 +15,5 +17 +40 +40 +40 +40 +25 +25 +25 +25 +25 +25 +13 +13 +120 +160 +230 +320 +40 +43 +50 +59 +75 +102 +19 +21 +50 +50 +50 +50 +32 +32 +32 +32 +32 +32 +16 +16 +149 +195 +275 +395 +49 +53 +61 +73 +92 +124 +24 +26 +65 +65 +65 +65 +40 +40 +40 +40 +40 +40 +20 +20 +180 +240 +330 +470 +61 +66 +75 +89 +112 +150 +29 +32 +80 +80 +80 +80 +50 +50 +50 +50 +50 +50 +25 +25 +220 +290 +400 +560 +73 +79 +90 +106 +134 +180 +100 +100 +100 +100 +60 +60 +60 +60 +60 +60 +260 +340 +470 +660 +87 +94 +107 +126 +159 +212 +120 +120 +120 +120 +72 +72 +72 +72 +72 +72 +305 +395 +545 +775 +103 +110 +125 +148 +185 +245 +145 +145 +145 +145 +85 +85 +85 +85 +85 +85 +355 +460 +630 +890 +120 +129 +146 +172 +215 +285 +170 +170 +170 +170 +100 +100 +100 +100 +100 +100 +400 +510 +710 +1000 +133 +142 +162 +191 +240 +320 +190 +190 +190 +190 +110 +110 +110 +110 +110 +110 +440 +570 +780 +1100 +150 +161 +182 +214 +265 +355 +210 +210 +210 +210 +125 +125 +125 +125 +125 +125 +480 +630 +860 +1200 +162 +175 +198 +232 +290 +385 +230 +230 +230 +230 +135 +135 +135 +135 +135 +135 D 6 7 8 9 10 +15 +18 +22 +28 +40 +58 +10 +10 +10 +10 +10 +10 +19 +22 +28 +35 +49 +71 +13 +13 +13 +13 +13 +13 +24 +27 +34 +43 +59 +86 +16 +16 +16 +16 +16 +16 +29 +33 +41 +53 + 72 +104 +20 +20 +20 +20 +20 +20 +36 +41 +50 +64 +87 +125 +25 +25 +25 +25 +25 +25 +43 +49 +60 +76 + 104 +30 +30 +30 +30 +30 +51 +58 +71 +90 +123 +36 +36 +36 +36 +36 +61 +68 +83 +106 + 143 +43 +43 +43 +43 +43 +70 +79 +96 +122 +165 +50 +50 +50 +50 +50 +79 +88 +108 +137 +186 +56 +56 +56 +56 +56 +87 +98 +119 +151 +202 +62 +62 +62 +62 +62 +95 +108 +131 +165 +223 +68 +68 +68 +68 +68 5 F Продолжение прил. 2 205 180 250 315 400 500 120 180 250 315 400 50 30 120 30 18 80 18 10 80 10 6 50 6 3 Номинальный размер, мм До Св. включ. 4 5 6 +6,5 +8 +9 +12 +4 +4 +4 +4 +7,5 +9 +11 +14 +5 +5 +5 +5 +9 +11 +14 +17 +6 +6 +6 +6 +11 +13 +16 +20 +7 +7 +7 +7 +13 +16 +20 +25 +9 +9 +9 +9 +23 +29 +10 +10 +27 +34 +12 +12 +32 +39 +14 +14 +35 +44 +15 +15 +40 +49 +17 +17 +43 +54 +18 +18 +47 +60 +20 +20 3 G 8 9 10 3 +16 +22 +34 +52 +2,5 +4 +4 +4 +4 0 +20 +27 +41 +63 +2,5 +5 +5 +5 +5 0 +24 +33 +49 +76 +3 +6 +6 +6 +6 0 +28 +40 +59 +91 +4 +7 +7 +7 +7 0 +34 +48 +71 +109 +4 +9 +9 +9 +9 0 +40 +56 +5 +10 +10 0 +47 +66 +6 +12 +12 0 +54 +77 +8 +14 +14 0 +61 +87 +10 +15 +15 0 +69 +98 +12 +17 +17 0 +75 +107 +13 +18 +18 0 +83 +117 +15 +20 +20 0 7 +4 0 +4 0 +5 0 +6 0 +7 0 +8 0 +10 0 +12 0 +14 0 +16 0 +18 0 +20 0 4 205 +5 0 +6 0 +8 0 +9 0 +11 0 +13 0 +15 0 +18 0 +20 0 +23 0 +25 0 +27 0 5 +8 0 +9 0 +11 0 +13 0 +16 0 +19 0 +22 0 +25 0 +29 0 +32 0 +36 0 +40 0 6 7 мкм +12 0 +15 0 +18 0 +21 0 +25 0 +30 0 +35 0 +40 0 +46 0 +52 0 +57 0 +63 0 9 10 11 12 13 14 15 16 17 мм +18 +30 +48 +75 +0,12 +0,18 +0,3 +0,48 +0,75 +1,2 0 0 0 0 0 0 0 0 0 0 +22 +36 +58 +90 +0,15 +0,22 +0,36 +0,58 +0,9 +1,5 0 0 0 0 0 0 0 0 0 0 +27 +43 +70 +110 +0,18 +0,27 +0,43 +0,7 +1,1 +1,8 0 0 0 0 0 0 0 0 0 0 +33 +52 +84 +130 +0,21 +0,33 +0,52 +0,84 +1,3 +2,1 0 0 0 0 0 0 0 0 0 0 +39 +62 +100 +160 +0,25 +0,39 +0,62 +1 +1,6 +2,5 0 0 0 0 0 0 0 0 0 0 +46 +74 +120 +190 +0,3 +0,46 +0,74 +1,2 +1,9 +3 0 0 0 0 0 0 0 0 0 0 +54 +87 +140 +220 +0,35 +0,54 +0,87 +1,4 +2,2 +3,5 0 0 0 0 0 0 0 0 0 0 +63 +100 +160 +250 +0,4 +0,63 +1 +1,6 +2,5 +4 0 0 0 0 0 0 0 0 0 0 +72 +115 +185 +290 +0,46 +0,72 +1,15 +1,85 +2,9 +4,6 0 0 0 0 0 0 0 0 0 0 +81 +130 +210 +320 +0,52 +0,81 +1,3 +2,1 +3,2 +5,2 0 0 0 0 0 0 0 0 0 0 +89 +140 +230 +360 +0,57 +0,89 +1,4 +2,3 +3,6 +5,7 0 0 0 0 0 0 0 0 0 0 +97 +155 +250 +400 +0,63 +0,97 +1,55 +2,5 +4 +6,3 0 0 0 0 0 0 0 0 0 0 8 Н Продолжение прил. 2 206 До включ. 6 10 18 30 50 80 120 180 250 315 400 500 Св. 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм ±7,5 ±6,5 ±6 ±5 ±4 ±3 ±2,5 ±2 ±2 ±1,5 ±1,25 ±1,25 3 ±10 ±9 ±8 ±7 ±6 ±5 ±4 ±3,5 ±3 ±2,5 ±2 ±2 4 ±13,5 ±12,5 ±11,5 ±10 ±9 ±7,5 ±6,5 ±5,5 ±4,5 ±4 ±3 ±2,5 5 ±20 ±18 ±16 ±14,5 ±12,5 ±11 ±9,5 ±8 ±6,5 ±5,5 ±4,5 ±4 6 ±31,5 ±28,5 ±26 ±23 ±20 ±17,5 ±15 ±12,5 ±10,5 ±9 ±7,5 ±6 мкм 7 ±48,5 ±44,5 ±40,5 ±36 ±31,5 ±27 ±23 ±19,5 ±16,5 ±13,5 ±11 ±9 8 206 ±77,5 ±70 ±65 ±57,5 ±50 ±43,5 ±37 ±31 ±26 10 ±125 ±115 ±105 ±92,5 ±80 ±70 ±60 ±50 ±42 ±35 ±29 ±24 11 ±0,09 13 ±0,18 ±0,15 ±0,23 ±0,37 ±0,125 ±0,195 ±0,31 ±0,105 ±0,165 ±0,26 ±0,5 16 ±0,29 ±0,8 ±0,7 ±0,6 ±0,5 ±0,42 ±1,25 ±1,1 ±0,95 ±0,8 ±0,65 ±0,55 ±0,45 ±1,15 ±200 ±0,315 ±0,485 ±0,775 ±1,25 ±0,7 ±1,05 ±2 ±1,8 ±1,6 ±0,36 ±0,575 ±0,925 ±1,45 ±0,315 ±0,26 ±0,405 ±0,65 ±0,23 ±0,2 ±180 ±0,285 ±0,445 ±160 ±145 ±125 15 ±0,24 +0,375 мм ±0,15 14 ±0,09 ±0,135 ±0,215 ±0,35 ±0,075 ±0,11 ±0,06 12 ±110 ±0,175 ±0,27 ±0,435 ±95 ±80 ±65 ±55 ±45 ±37,5 Отклонения ±21,5 ±18 ±15 9 JS ±3,15 ±2,85 ±2,6 ±2,3 ±2 ±1,75 ±1,5 ±1,25 ±1,05 ±0,9 ±0,75 ±0,6 17 Продолжение прил. 2 207 6 10 18 30 50 80 120 180 250 315 400 500 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм До Св. включ. 4 0 +0,5 –2,5 –3,5 0 +0,5 –2,5 –3,5 0 +1 –3 –4 –0,5 0 –4,5 –6 –0,5 +1 –4,5 –6 3 0 –5 +1 –5 +2 –6 +1 –8 +2 –9 +3 –10 +2 –13 +3 –15 +2 –18 +3 –20 +3 –22 +2 –25 5 K +2 –6 +2 –7 +2 –9 +2 –11 +3 –13 +4 –15 +4 –18 +4 –21 +5 –24 +5 –27 +7 –29 +8 –32 6 +3 –9 +5 –10 +6 –12 +6 –15 +7 –18 +9 –21 +10 –25 +12 –28 +13 –33 +16 –36 +17 –40 +18 –45 7 3 4 +5 –3 –2,5 –13 –5,5 –6,5 +6 –5 –4,5 –16 –7,5 –8,5 +8 –6 –5 –19 –9 –10 +10 –6,5 –6 –23 –10,5 –12 +12 –7,5 –6 –27 –11,5 –13 +14 –32 +16 –38 +20 –43 +22 –50 +25 –56 +28 –61 +29 –68 8 –3 –8 –4 –10 –4 –12 –5 –14 –5 –16 –6 –19 –8 –23 –9 –27 –11 –31 –13 –36 –14 –39 –16 –43 5 0 –12 0 –15 0 –18 0 –21 0 –25 0 –30 0 –35 0 –40 0 –46 0 –52 0 –57 0 –63 7 207 –1 –9 –3 –12 –4 –15 –4 –17 –4 –20 –5 –24 –6 –28 –8 –33 –8 –37 –9 –41 –10 –46 –10 –50 6 M +2 –16 +1 –21 +2 –25 +4 –29 +5 –34 +5 –41 +6 –48 +8 –55 +9 –63 +9 –72 +11 –78 +11 –86 8 10 3 4 5 –4 –4 –7 –6,5 –7 –34 –52 –9,5 –10,5 –12 –6 –6 –9 –8,5 –8 –42 –64 –11,5 –12,5 –14 –7 –7 –11 –10 –9 –50 –77 –14 –15 –17 –8 –8 –13,5 –13 –12 –60 –92 –17,5 –19 –21 –9 –9 –15,5 –14 –13 –71 –109 –19,5 –21 –24 –15 –28 –18 –33 –21 –39 –25 –45 –27 –50 –30 –55 –33 –60 9 –5 –13 –7 –16 –9 –20 –11 –24 –12 –28 –14 –33 –16 –38 –20 –45 –22 –51 –25 –57 –26 –62 –27 –67 6 –4 –16 –4 –19 –5 –23 –7 –28 –8 –33 –9 –39 –10 –45 –12 –52 –14 –60 –14 –66 –16 –73 –17 –80 7 N 9 10 11 –2 0 0 0 –20 –30 –48 –75 –3 0 0 0 –25 –36 –58 –90 –3 0 0 0 –30 –43 –70 –110 –3 0 0 0 –36 –52 –84 –130 –3 0 0 0 –42 –62 –100 –160 –4 0 0 0 –50 –74 –120 –190 –4 0 0 0 –58 –87 –140 –220 –4 0 0 0 –67 –100 –160 –250 –5 0 0 0 –77 –115 –185 –290 –5 0 0 0 –86 –130 –210 –320 –5 0 0 0 –94 –140 –230 –360 –6 0 0 0 –103 –155 –250 –400 8 Продолжение прил. 2 Продолжение прил. 2 Номинальный размер, мм Св. До включ. 3 6 6 10 10 18 18 30 30 50 50 80 80 120 120 180 180 250 250 315 315 400 400 500 Р 3 –11 –13,5 –14 –16,5 –17 –20 –20,5 –24,5 –24,5 –28,5 4 –10,5 –14,5 –13,5 –17,5 –16 –21 –20 –26 –23 –30 5 –11 –16 –13 –19 –15 –23 –19 –28 –22 –33 –27 –40 –32 –47 –37 –55 –44 –64 –49 –72 –55 –80 –61 –88 6 –9 –17 –12 –21 –15 –26 –18 –31 –21 –37 –26 –45 –30 –52 –36 –61 –41 –70 –47 –79 –51 –87 –55 –95 208 7 –8 –20 –9 –24 –11 –29 –14 –35 –17 –42 –21 –51 –24 –59 –28 –68 –33 –79 –36 –88 –41 –98 –45 –108 8 –12 –30 –15 –37 –18 –45 –22 –55 –26 –65 –32 –78 –37 –91 –43 –106 –50 –122 –56 –137 –62 –151 –68 –165 9 –12 –42 –15 –51 –18 –61 –22 –74 –26 –88 –32 –106 –37 –124 –43 –143 –50 –165 –56 –186 –62 –202 –68 –223 10 –12 –60 –15 –73 –18 –88 –22 –106 –26 –126 Продолжение прил. 2 Номинальный размер, мм Св. До включ. 3 6 6 10 10 18 18 30 30 50 50 65 65 80 80 100 100 120 120 140 140 160 160 180 180 200 200 225 225 250 250 280 280 315 315 355 355 400 400 450 450 500 R 3 –14 –16,5 –18 –20,5 –22 –25 –26,5 –30,5 –32,5 –36,5 4 –13,5 –17,5 –17,5 –21,5 –21 –26 –26 –32 –31 –38 5 –14 –19 –17 –23 –20 –28 –25 –34 –30 –41 –36 –49 –38 –51 –46 –61 –49 –64 –57 –75 –59 –77 –62 –80 –71 –91 –74 –94 –78 –98 –87 –110 –91 –114 –101 –126 –107 –132 –119 –146 –125 –152 209 6 –12 –20 –16 –25 –20 –31 –24 –37 –29 –45 –35 –54 –37 –56 –44 –66 –47 –69 –58 –81 –58 –83 –61 –86 –68 –97 –71 –100 –75 –104 –85 –117 –89 –121 –97 –133 –103 –139 –113 –153 –119 –159 7 –11 –23 –13 –28 –16 –34 –20 –41 –25 –50 –30 –60 –32 –62 –38 –73 –41 –76 –48 –88 –50 –90 –53 –93 –60 –106 –63 –109 –67 –113 –74 –126 –78 –130 –87 –144 –93 –150 –103 –166 –109 –172 8 –15 –33 –19 –41 –23 –50 –28 –61 –34 –73 –41 –87 –43 –89 –51 –105 –54 –108 –63 –126 –65 –128 –68 –131 –77 –149 –80 –152 –84 –156 –94 –175 –98 –179 –108 –197 –114 –203 –126 –223 –132 –229 9 –15 –45 –19 –55 –23 –66 –28 –80 –34 –96 10 –15 –63 –19 –77 –23 –93 –28 –112 –34 –134 Продолжение прил. 2 Номинальный размер, мм До Св. включ. 3 6 6 10 10 18 18 30 30 50 50 65 65 80 80 100 100 120 120 140 140 160 160 180 180 200 200 225 225 250 250 280 280 315 315 355 355 400 400 450 450 500 S 3 4 5 6 7 8 9 10 –18 –20,5 –22 –24,5 –27 –30 –33,5 –37,5 –41,5 –45,5 –17,5 –21,5 –21,5 –25,5 –26 –31 –33 –39 –40 –47 –18 –23 –21 –27 –25 –33 –32 –41 –39 –50 –48 –61 –54 –67 –66 –81 –74 –89 –86 –104 –94 –112 –102 –120 –116 –136 –124 –144 –134 –154 –151 –174 –163 –186 –183 –208 –201 –226 –225 –252 –245 –272 –16 –24 –20 –29 –25 –36 –31 –44 –38 –54 –47 –66 –53 –72 –64 –86 –72 –94 –85 –110 –93 –118 –101 –126 –113 –142 –121 –150 –131 –160 –149 –181 –161 –193 –179 –215 –197 –233 –219 –259 –239 –279 –15 –27 –17 –32 –21 –39 –27 –48 –34 –59 –42 –72 –48 –78 –58 –93 –66 –101 –77 –117 –85 –125 –93 –133 –105 –151 –113 –159 –123 –169 –138 –190 –150 –202 –169 –226 –187 –244 –209 –272 –229 –292 –19 –37 –23 –45 –28 –55 –35 –68 –43 –82 –53 –99 –59 –105 –71 –125 –79 –133 –92 –155 –100 –163 –108 –171 –122 –194 –130 –202 –140 –212 –158 –239 –170 –251 –190 –279 –208 –297 –232 –329 –252 –349 –19 –49 –23 –59 –28 –71 –35 –87 –43 –105 –53 –127 –59 –133 –71 –158 –79 –166 –92 –192 –100 –200 –108 –208 –122 –237 –130 –245 –140 –255 –158 –288 –170 –300 –190 –330 –208 –348 –232 –387 –252 –407 –19 –67 –23 –81 –28 –98 –35 –119 –43 –143 210 Продолжение прил. 2 Номинальный размер, мм Св. До включ. 3 6 6 10 10 18 18 24 24 30 30 40 40 50 50 65 65 80 80 100 100 120 120 140 140 160 160 180 180 200 200 225 225 250 250 280 280 315 315 355 355 400 400 450 450 500 Т U 5 6 7 8 –38 –47 –44 –55 –50 –61 –37 –50 –43 –59 –49 –65 –60 –79 –69 –88 –84 –106 –97 –119 –115 –140 –127 –152 –139 –164 –157 –186 –171 –200 –187 –216 –209 –241 –231 –263 –257 –293 –283 –319 –317 –357 –347 –387 –33 –54 –39 –64 –45 –70 –55 –85 –64 –94 –78 –113 –91 –126 –107 –147 –119 –159 –131 –171 –149 –195 –163 –209 –179 –225 –198 –250 –220 –272 –247 –304 –273 –330 –307 –370 –337 –400 –41 –74 –48 –87 –54 –93 –66 –112 –75 –121 –91 –145 –104 –158 –122 –185 –134 –197 –146 –209 –166 –238 –180 –252 –196 –268 –218 –299 –240 –321 –268 –357 –294 –383 –330 –427 –360 –457 211 5 –22 –27 –26 –32 –30 –38 –38 –47 –45 –54 –56 –67 –66 –77 6 –20 –28 –25 –34 –30 –41 –37 –50 –44 –57 –55 –71 –65 –81 –81 –100 –96 –115 –117 –139 –137 –159 –163 –188 –183 –208 –203 –228 –227 –256 –249 –278 –275 –304 –306 –338 –341 –373 –379 –415 –424 –460 –477 –517 –527 –567 7 –19 –31 –22 –37 –26 –44 –33 –54 –40 –61 –51 –76 –61 –86 –76 –106 –91 –121 –111 –146 –131 –166 –155 –195 –175 –215 –195 –235 –219 –265 –241 –287 –267 –313 –295 –347 –330 –382 –369 –426 –414 –471 –467 –530 –517 –580 8 –23 –41 –28 –50 –33 –60 –41 –74 –48 –81 –60 –99 –70 –109 –87 –133 –102 –148 –124 –178 –144 –198 –170 –233 –190 –253 –210 –273 –236 –308 –258 –330 –284 –356 –315 –396 –350 –431 –390 –479 –435 –524 –490 –587 –540 –637 9 –23 –53 –28 –64 –33 –76 –41 –93 –48 –100 –60 –122 –70 –132 –87 –161 –102 –176 –124 –211 –144 –231 –170 –270 –190 –290 –210 –310 –236 –351 –258 –373 –284 –399 –315 –445 –350 –480 –390 –530 –435 –575 –490 –645 –540 –695 10 –23 –71 –28 –86 –33 –103 –41 –125 –48 –132 –60 –160 –70 –170 –87 –207 –102 –222 –124 –264 –144 –284 –170 –330 –190 –350 –210 –370 –236 –421 –258 –443 –284 –469 –315 –525 –350 –560 –390 –620 –435 –665 –490 –740 –540 –790 Продолжение прил. 2 Номинальный размер, мм До Св. включ. 3 6 6 10 10 14 14 18 18 24 24 30 30 40 40 50 50 65 65 80 80 100 100 120 120 140 140 160 160 180 180 200 200 225 225 250 250 280 280 315 315 355 355 400 400 450 450 500 V 5 –36 –44 –44 –53 –52 –61 –64 –75 –77 –88 6 –36 –47 –43 –56 –51 –64 –63 –79 –76 –92 –96 –115 –114 –133 –139 –161 –165 –187 –195 –220 –221 –246 –245 –270 –275 –304 –301 –330 –331 –360 –376 –408 –416 –448 –464 –500 –519 –555 –582 –622 –647 –687 X 7 –32 –50 –39 –60 –47 –68 –59 –84 –72 –97 –91 –121 –109 –139 –133 –168 –159 –194 –187 –227 –213 –253 –237 –277 –267 –313 –293 –339 –323 –369 –365 –417 –405 –457 –454 –511 –509 –566 –572 –635 –637 –700 8 5 6 –27 –25 –32 –33 –32 –31 –38 –40 –37 –37 –45 –48 –39 –42 –42 –66 –50 –53 –47 –51 –50 –80 –60 –63 –55 –61 –60 –88 –70 –73 –68 –76 –75 –107 –87 –91 –81 –93 –92 –120 –104 –108 –102 –116 –148 –135 –120 –140 –166 –159 –146 –171 –200 –193 –172 –203 –226 –225 –202 –241 –265 –266 –228 –273 –291 –298 –252 –303 –315 –328 –284 –341 –356 –370 –310 –376 –382 –405 –340 –416 –412 –445 –385 –466 –466 –498 –425 –516 –506 –548 –475 –579 –564 –615 –530 –649 –619 –685 –595 –727 –692 –767 –660 –807 –757 –847 Y 7 8 9 –24 –36 –28 –43 –33 –51 –38 –56 –46 –67 –56 –77 –71 –96 –88 –113 –111 –141 –135 –165 –165 –200 –197 –232 –233 –273 –265 –305 –295 –335 –333 –379 –368 –414 –408 –454 –455 –507 –505 –557 –569 –626 –639 –696 –717 –780 –797 –860 –28 –46 –34 –56 –40 –67 –45 –72 –54 –87 –64 –97 –80 –119 –97 –136 –122 –168 –146 –192 –178 –232 –210 –264 –248 –311 –280 –343 –310 –373 –350 –422 –385 –457 –425 –497 –475 –556 –525 –606 –590 –679 –660 –749 –740 –837 –820 –917 –28 –58 –34 –70 –40 –83 –45 –88 –54 –106 –64 –116 –80 –142 –97 –159 –122 –196 –146 –220 –178 –265 –210 –297 –248 –348 –280 –380 –310 –410 –350 –465 –385 –500 –425 –540 –475 –605 –525 –655 –590 –730 –660 –800 –740 –895 –820 –975 212 10 6 7 8 9 –28 –76 –34 –92 –40 –110 –45 –115 –54 –59 –55 –63 –63 –138 –72 –76 –96 –115 –64 –71 –67 –75 –75 –148 –84 –88 –108 –127 –80 –89 –85 –94 –94 –180 –105 –110 –133 –156 –97 –109 –105 –114 –114 –197 –125 –130 –153 –176 –138 –133 –144 –157 –163 –190 –168 –163 –174 –187 –193 –220 –207 –201 –214 –229 –236 –268 –247 –241 –254 –269 –276 –308 –293 –285 –300 –318 –325 –363 –333 –325 –340 –358 –365 –403 –373 –365 –380 –398 –405 –443 –416 –408 –425 –445 –454 –497 –461 –453 –470 –490 –499 –542 –511 –503 –520 –540 –549 –592 –571 –560 –580 –603 –612 –661 –641 –630 –650 –673 –682 –731 –719 –709 –730 –755 –766 –819 –809 –799 –820 –845 –856 –909 –907 –897 –920 –947 –960 –1017 –987 –977 –1000 –1027 –1040 –1097 10 –63 –147 –75 –159 –94 –194 –114 –214 Окончание прил. 2 Номинальный размер, мм Св. До включ. 3 6 6 10 10 14 14 18 18 24 24 30 30 40 40 50 50 65 65 80 80 100 100 120 120 140 140 160 160 180 180 200 200 225 225 250 250 280 280 315 315 355 355 400 400 450 450 500 Z 6 –32 –40 –30 –48 –47 –58 –57 –68 –69 –82 –84 –97 –107 –123 –131 –147 7 –31 –43 –36 –51 –43 –61 –53 –71 –65 –86 –80 –101 –103 –128 –127 –152 –161 –191 –199 –229 –245 –280 –297 –332 –350 –390 –400 –440 –450 –490 –503 –549 –558 –604 –623 –669 –690 –742 –770 –822 –879 –936 –979 –1036 –1077 –1140 –1227 –1290 213 8 –35 –53 –42 –64 –50 –77 –60 –87 –73 –106 –88 –121 –112 –151 –136 –175 –172 –218 –210 –256 –258 –312 –310 –364 –365 –428 –415 –478 –465 –528 –520 –592 –575 –647 –640 –712 –710 –791 –790 –871 –900 –989 –1000 –1089 –1100 –1197 –1250 –1347 9 –35 –65 –42 –78 –50 –93 –60 –103 –73 –125 –88 –140 –112 –174 –136 –198 –172 –246 –210 –284 –258 –345 –310 –397 –365 –465 –415 –515 –465 –565 –520 –635 –575 –690 –640 –755 –710 –840 –790 –920 –900 –1040 –1000 –1140 –1100 –1255 –1250 –1405 10 –35 –83 –42 –100 –50 –120 –60 –130 –73 –157 –88 –172 –112 –212 –136 –236 –172 –292 –210 –330 –258 –398 –310 –450 –365 –525 –415 –575 –465 –625 –520 –705 –575 –760 –640 –825 –710 –920 –790 –1000 –900 –1130 –1000 –1230 –1100 –1350 –1250 –1500 11 –35 –110 –42 –132 –50 –160 –60 –170 –73 –203 –88 –218 –112 –272 –136 –296 –172 –362 –210 –400 –258 –478 –310 –530 –365 –615 –415 –665 –465 –715 –520 –810 –575 –865 –640 –930 –710 –1030 –790 –1110 –900 –1260 –1000 –1360 –1100 –1500 –1250 –1650 214 80 100 120 140 65 80 100 120 40 30 65 30 18 50 18 10 50 10 6 40 6 3 Номинальный размер, мм Св. До включ. 9 –270 –300 –280 –316 –290 –333 –300 –352 –310 –372 –320 –382 –340 –414 –360 –434 –380 –467 –410 –497 –460 –560 10 –270 –318 –280 –338 –290 –360 –300 –384 –310 –410 –320 –420 –340 –460 –360 –480 –380 –520 –410 –550 –460 –620 11 –270 –345 –280 –370 –290 –400 –300 –430 –310 –470 –320 –480 –340 –530 –360 –550 –380 –600 –410 –630 –460 –710 a 12 –270 –390 –280 –430 –290 –470 –300 –510 –310 –560 –320 –570 –340 –640 –360 –660 –380 –730 –410 –760 –460 –860 13 –270 –450 –280 –500 –290 –560 –300 –630 –310 –700 –320 –710 –340 –800 –360 –820 –380 –920 –410 –950 –460 –1090 8 –140 –158 –150 –172 –150 –177 –160 –193 –170 –209 –180 –219 –190 –236 –200 –246 –220 –274 –240 –294 –260 –323 214 9 –140 –170 –150 –186 –150 –193 –160 –212 –170 –232 –180 –242 –190 –264 –200 –274 –220 –307 –240 –327 –260 –360 10 –140 –188 –150 –208 –150 –220 –160 –244 –170 –270 –180 –280 –190 –310 –200 –320 –220 –360 –240 –380 –260 –420 b 11 –140 –215 –150 –240 –150 –260 –160 –290 –170 –330 –180 –340 –190 –380 –200 –390 –220 –440 –240 –460 –260 –510 12 –140 –260 –150 –300 –150 –330 –160 –370 –170 –420 –180 –430 –190 –490 –200 –500 –220 –570 –240 –590 –260 –660 13 –140 –320 –150 –370 –150 –420 –160 –490 –170 –560 –180 –570 –190 –650 –200 –660 –220 –760 –240 –780 –260 –890 Предельные отклонения валов, в микрометрах 8 –70 –88 –80 –102 –95 –122 –110 –143 –120 –159 –130 –169 –140 –186 –150 –196 –170 –224 –180 –234 –200 –263 9 –70 –100 –80 –116 –95 –138 –110 –162 –120 –182 –130 –192 –140 –214 –150 –224 –170 –257 –180 –267 –200 –300 10 –70 –118 –80 –138 –95 –165 –110 –194 –120 –220 –130 –230 –140 –260 –150 –270 –170 –310 –180 –320 –200 –360 с 11 –70 –145 –80 –170 –95 –205 –110 –240 –120 –280 –130 –290 –140 –330 –150 –340 –170 –390 –180 –400 –200 –450 12 –70 –190 –80 –230 –95 –275 –110 –320 –120 –370 –130 –380 –140 –440 –150 –450 –170 –520 –180 –530 –200 –600 Приложение 3 215 160 180 200 225 250 280 315 355 400 450 500 140 160 180 200 225 250 280 315 355 400 450 –520 –620 –580 –680 –660 –775 –740 –855 –820 –935 –920 –1050 –1050 –1180 –1200 –1340 –1350 –1490 –1500 –1655 –1650 –1805 –520 –680 –580 –740 –660 –845 –740 –925 –820 –1005 –920 –1130 –1050 –1260 –1200 –1430 –1350 –1580 –1500 –1750 –1650 –1900 –520 –770 –580 –830 –660 –950 –740 –1030 –820 –1110 –920 –1240 –1050 –1370 –1200 –1560 –1350 –1710 –1500 –1900 –1650 –2050 –520 –920 –580 –980 –660 –1120 –740 –1200 –820 –1280 –920 –1440 –1050 –1570 –1200 –1770 –1350 –1920 –1500 –2130 –1650 –2280 –520 –1150 –580 –1210 –660 –1380 –740 –1460 –820 –1540 –920 –1730 –1050 –1860 –1200 –2090 –1350 –2240 –1500 –2470 –1650 –2620 –280 –343 –310 –373 –340 –412 –380 –452 –420 –492 –480 –561 –540 –621 –600 –689 –680 –769 –760 –857 –840 –937 –280 –280 –280 –280 –440 –530 –680 –910 –310 –310 –310 –310 –470 –560 –710 –940 –340 –340 –340 –340 –525 –630 –800 –1060 –380 –380 –380 –380 –565 –670 –840 –1100 –420 –420 –420 –420 –605 –710 –880 –1140 –480 –480 –480 –480 –690 –800 –1000 –1290 –540 –540 –540 –540 –750 –860 –1060 –1350 600 –600 –600 –600 –830 –960 –1170 –1490 –680 –680 –680 –680 –910 –1040 –1250 –1570 –760 –760 –760 –760 –1010 –1160 –1390 –1730 –840 –840 –840 –840 –1090 –1240 –1470 –1810 215 –280 –380 –310 –410 –340 –455 –380 –495 –420 –535 –480 –610 –540 –670 –600 –740 –680 –820 –760 –915 –840 –995 –210 –273 –230 –293 –240 –312 –260 –332 –280 –352 –300 –381 –330 –411 –360 –449 –400 –489 –440 –537 –480 –577 –210 –310 –230 –330 –240 –355 –260 –375 –280 –395 –300 –430 –330 –460 –360 –500 –400 –540 –440 –595 –480 –635 –210 –370 –230 –390 –240 –425 –260 –445 –280 –465 –300 –510 –330 –540 –360 –590 –400 –630 –440 –690 –480 –730 –210 –460 –230 –480 –240 –530 –260 –550 –280 –570 –300 –620 –330 –650 –360 –720 –400 –760 –440 –840 –480 –880 –210 –610 –230 –630 –240 –700 –260 –720 –280 –740 –300 –820 –330 –850 –360 –930 –400 –970 –440 –1070 –480 –1110 216 6 10 18 30 50 80 120 180 250 315 400 500 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм Св. До включ. 5 –30 –35 –40 –46 –50 –58 –65 –74 –80 –91 –100 –113 –120 –135 –145 –163 –170 –190 –190 –213 –210 –235 –230 –257 6 –30 –38 –40 –49 –50 –61 –65 –78 –80 –96 –100 –119 –120 –142 –145 –170 –170 –199 –190 –222 –210 –246 –230 –270 7 –30 –42 –40 –55 –50 –68 –65 –86 –80 –105 –100 –130 –120 –155 –145 –185 –170 –216 –190 –242 –210 –267 –230 –293 8 –30 –48 –40 –62 –50 –77 –65 –98 –80 –119 –100 –146 –120 –174 –145 –208 –170 –242 –190 –271 –210 –299 –230 –327 9 –30 –60 –40 –76 –50 –93 –65 –117 –80 –142 –100 –174 –120 –207 –145 –245 –170 –285 –190 –320 –210 –350 –230 –385 d 10 –30 –78 –40 –98 –50 –120 –65 –149 –80 –180 –100 –220 –120 –260 –145 –305 –170 –355 –190 –400 –210 –440 –230 –480 216 11 –30 –105 –40 –130 –50 –160 –65 –196 –80 –240 –100 –290 –120 –340 –145 –395 –170 –460 –190 –510 –210 –570 –230 –630 12 –30 –150 –40 –190 –50 –230 –65 –275 –80 –330 –100 –400 –120 –470 –145 –545 –170 –630 –190 –710 –210 –780 –230 –860 13 –30 210 –40 –260 –50 –320 –65 –395 –80 –470 –100 –560 –120 –660 –145 –775 –170 –890 –190 –1000 –210 –1100 –230 –1200 5 –20 –25 –25 –31 –32 –40 –40 –49 –50 –61 –60 –73 –72 –87 –85 –103 –100 –120 –110 –133 –125 –150 –135 –162 6 –20 –28 –25 –34 –32 –43 –40 –53 –50 –66 –60 –79 –72 –94 –85 –110 –100 –129 –110 –142 –125 –161 –135 –175 7 –20 –32 –25 –40 –32 –50 –40 –61 –50 –75 –60 –90 –72 –107 –85 –125 –100 –146 –110 –162 –125 –182 –135 –198 e 8 –20 –38 –25 –47 –32 –59 –40 –73 –50 –89 –60 –106 –72 –126 –85 –148 –100 –172 –110 –191 –125 –214 –135 –232 9 –20 –50 –25 –61 –32 –75 –40 –92 –50 –112 –60 –134 –72 –159 –85 –185 –100 –215 –110 –240 –125 –265 –135 –290 10 –20 –68 –25 –83 –32 –102 –40 –124 –50 –150 –60 –180 –72 –212 –85 –245 –100 –285 –110 –320 –125 –355 –135 –385 Продолжение прил. 3 217 6 10 18 30 50 80 120 180 250 315 400 500 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм Св. До включ. 3 –10 –12,5 –13 –15,5 –16 –19 –20 –24 –25 –29 4 –10 –14 –13 –17 –16 –21 –20 –26 –25 –32 –30 –38 –36 –46 –43 –55 –50 –64 –56 –72 –62 –80 –68 –88 5 –10 –15 –13 –19 –16 –24 –20 –29 –25 –36 –30 –43 –36 –51 –43 –61 –50 –70 –56 –79 –62 –87 –68 –95 6 –10 –18 –13 –22 –16 –27 –20 –33 –25 –41 –30 –49 –36 –58 –43 –68 –50 –79 –56 –88 –62 –98 –68 –108 f 7 –10 –22 –13 –28 –16 –34 –20 –41 –25 –50 –30 –60 –36 –71 –43 –83 –50 –96 –56 –106 –62 –119 –68 –131 8 –10 –28 –13 –35 –16 –43 –20 –53 –25 –64 –30 –76 –36 –90 –43 –106 –50 –122 –56 –137 –62 –151 –68 –165 217 9 –10 –40 –13 –49 –16 –59 –20 –72 –25 –87 –30 –104 –36 –123 –43 –143 –50 –165 –56 –186 –62 –202 –68 –223 10 –10 –58 –13 –71 –16 –86 –20 –104 –25 –125 3 –4 –6,5 –5 –7,5 –6 –9 –7 –11 –9 –13 4 –4 –8 –5 –9 –6 –11 –7 –13 –9 –16 –10 –18 –12 –22 –14 –26 –15 –29 –17 –33 –18 –36 –20 –40 5 –4 –9 –5 –11 –6 –14 –7 –16 –9 –20 –10 –23 –12 –27 –14 –32 –15 –35 –17 –40 –18 –43 –20 –47 6 –4 –12 –5 –14 –6 –17 –7 –20 –9 –25 –10 –29 –12 –34 –14 –39 –15 –44 –17 –49 –18 –54 –20 –60 g 7 –4 –16 –5 –20 –6 –24 –7 –28 –9 –34 –10 –40 –12 –47 –14 –54 –15 –61 –17 –69 –18 –75 –20 –83 8 –4 –22 –5 –27 –6 –33 –7 –40 –9 –48 –10 –56 –12 –66 –14 –77 –15 –87 –17 –98 –18 –107 –20 –117 9 –4 –34 –5 –41 –6 –49 –7 –59 –9 –71 10 –4 –52 –5 –63 –6 –76 –7 –91 –9 –109 Продолжение прил. 3 218 До включ. 6 10 18 30 50 80 120 180 250 315 400 500 Св. 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм 0 –2,5 0 –2,5 0 –3 0 –4 0 –4 0 –5 0 –6 0 –8 0 –10 0 –12 0 –13 0 –15 3 0 –4 0 –4 0 –5 0 –6 0 –7 0 –8 0 –10 0 –12 0 –14 0 –16 0 –18 0 –20 4 0 –5 0 –6 0 –8 0 –9 0 –11 0 –13 0 –15 0 –18 0 –20 0 –23 0 –25 0 –27 5 0 –8 0 –9 0 –11 0 –13 0 –16 0 –19 0 –22 0 –25 0 –29 0 –32 0 –36 0 –40 6 мкм 0 –12 0 –15 0 –18 0 –21 0 –25 0 –30 0 –35 0 –40 0 –46 0 –52 0 –57 0 –63 7 0 –18 0 –22 0 –27 0 –33 0 –39 0 –46 0 –54 0 –63 0 –72 0 –81 0 –89 0 –97 8 218 0 –30 0 –36 0 –43 0 –52 0 –62 0 –74 0 –87 0 –100 0 –115 0 –130 0 –140 0 –155 9 0 –48 0 –58 0 –70 0 –84 0 –100 0 –120 0 –140 0 –160 0 –185 0 –210 0 –230 0 –250 0 –75 0 –90 0 –110 0 –130 0 –160 0 –190 0 –220 0 –250 0 –290 0 –320 0 –360 0 –400 h 10 11 Отклонения 0 –0,12 0 –0,15 0 –0,18 0 –0,21 0 –0,25 0 –0,3 0 –0,35 0 –0,4 0 –0,46 0 –0,52 0 –0,57 0 –0,63 12 0 –0,18 0 –0,22 0 –0,27 0 –0,33 0 –0,39 0 –0,46 0 –0,54 0 –0,63 0 –0,72 0 –0,81 0 –0,89 0 –0,97 13 0 –0,3 0 –0,36 0 –0,43 0 –0,52 0 –0,62 0 –0,74 0 –0,87 0 –1 0 –1,15 0 –1,3 0 –1,4 0 –1,55 14 мм 0 –0,48 0 –0,58 0 –0,7 0 –0,84 0 –1 0 –1,2 0 –1,4 0 –1,6 0 –1,85 0 –2,1 0 –2,3 0 –2,5 15 0 –0,75 0 –0,9 0 –1,1 0 –1,3 0 –1,6 0 –1,9 0 –2,2 0 –2,5 0 –2,9 0 –3,2 0 –3,6 0 –4 16 0 –1,2 0 –1,5 0 –1,8 0 –2,1 0 –2,5 0 –3 0 –3,5 0 –4 0 –4,6 0 –5,2 0 –5,7 0 –6,3 17 0 –1,8 0 –2,2 0 –2,7 0 –3,3 0 –3,9 0 –4,6 0 –5,4 0 –6,3 0 –7,2 0 –8,1 0 –8,9 0 –9,7 18 Продолжение прил. 3 219 400 500 400 120 80 315 80 50 315 50 30 250 30 18 250 18 10 180 10 6 180 6 3 120 До включ. Св. Номинальный размер, мм ±7,5 ±6,5 ±6 ±5 ±4 ±3 ±2,5 ±2 ±2 ±1,5 ±1,25 ±1,25 3 ±10 ±9 ±8 ±7 ±6 ±5 ±4 ±3,5 ±3 ±2,5 ±2 ±2 4 ±13,5 ±12,5 ±11,5 ±10 ±9 ±7,5 ±6,5 ±5,5 ±4,5 ±4 ±3 ±2,5 5 ±20 ±18 ±16 ±14,5 ±12,5 ±11 ±9,5 ±8 ±6,5 ±5,5 ±4,5 ±4 6 ±40,5 ±36 ±31,5 ±27 ±23 ±80 ±70 ±60 ±50 ±42 ±35 ±29 ±24 ±125 ±110 ±95 ±80 ±65 ±55 ±45 ±37,5 ±70 ±65 ±115 ±105 219 ±200 ±180 ±160 ±57,5 ±92,5 ±145 ±50 ±43,5 ±37 ±31 ±26 11 Отклонения 10 ±31,5 ±48,5 ±77,5 ±125 ±28,5 ±44,5 ±26 ±23 ±20 ±17,5 ± 18 ±13,5 ±21,5 ±12,5 ±19,5 ±15 9 ±15 мкм ±11 ±9 8 ±10,5 ±16,5 ±9 ±7,5 ±6 7 js ±315 ±285 ±260 ±230 ±200 ±175 ±150 ±125 ±105 ±90 ±75 ±60 12 ±485 ±445 ±405 ±360 ±315 ±270 ±230 ±195 ±165 ±135 ±110 ±90 13 15 16 мм 17 ±1,35 ±1,1 ±0,9 18 ±0,8 ±0,7 ±0,6 ±0,5 ±1,25 ±1,1 ±2 ±1,75 ±775 ±1,25 ±2 ±700 ±1,15 ±1,8 ±650 ±1,05 ±1,6 ±4,05 ±3,15 ±4,85 ±2,85 ±4,45 ±2,6 ±3,6 ±3,15 ±2,7 ±2,3 ±1,25 ±1,95 ±0,95 ±1,5 ±0,8 ±575 ±0,925 ±1,45 ±2,3 ±500 ±435 ±370 ±310 ±260 ±0,42 ±0,65 ±1,05 ±1,65 ±215 ±0,35 ±0,55 ±0,9 ±180 ±0,29 ±045 ±0,75 ±150 ±0,24 ±0,375 ±0,6 14 Продолжение прил. 3 220 250 315 400 500 250 315 400 80 50 180 50 30 180 30 18 120 18 10 120 10 6 80 6 3 Номинальный размер, мм Св. До включ. 3 +2,5 0 +2,5 0 +3 0 +4 0 +4 0 4 +5 +1 +5 +1 +6 +1 +8 +2 +9 +2 +10 +2 +13 +3 +15 +3 +18 +4 +20 +4 +22 +4 +25 +5 5 +6 +1 +7 +1 +9 +1 +11 +2 +13 +2 +15 +2 +18 +3 +21 +3 +24 +4 +27 +4 +29 +4 +32 +5 6 +9 +1 +10 +1 +12 +1 +15 +2 +18 +2 +21 +2 +25 +3 +28 +3 +33 +4 +36 +4 +40 +4 +45 +5 220 7 +13 +1 +16 +1 +19 +1 +23 +2 +27 +2 +32 +2 +38 +3 +43 +3 +50 +4 +56 +4 +61 +4 +68 +5 k 8 +18 0 +22 0 +27 0 +33 0 +39 0 +46 0 +54 0 +63 0 +72 0 +81 0 +89 0 +97 0 9 +30 0 +36 0 +43 0 +52 0 +62 0 +74 0 +87 0 +100 0 +115 0 +130 0 +140 0 +155 0 10 +48 0 +58 0 +70 0 +84 0 +100 0 +120 0 +140 0 +160 0 +185 0 +210 0 +230 0 +250 0 11 +75 0 +90 0 +110 0 +130 0 +160 0 +190 0 +220 0 +250 0 +290 0 +320 0 +360 0 +400 0 12 +120 0 +150 0 +180 0 +210 0 +250 0 +300 0 +350 0 +400 0 +460 0 +520 0 +570 0 +630 0 13 +180 0 +220 0 +270 0 +330 0 +390 0 + 460 0 +540 0 +630 0 +720 0 +810 0 +890 0 +970 0 Продолжение прил. 3 221 6 10 18 30 50 80 120 180 250 315 400 500 3 6 10 18 30 50 80 120 180 250 315 400 Номинальный размер, мм Св. До включ. 3 +6,5 +4 +8,5 +6 +10 +7 +12 +8 +13 +9 4 +8 +4 +10 +6 +12 +7 +14 +8 +16 +9 +19 +11 +23 +13 +27 +15 +31 +17 +36 +20 +39 +21 +43 +23 5 +9 +4 +12 +6 +15 +7 +17 +8 +20 +9 +24 +11 +28 +13 +33 +15 +37 +17 +43 +20 +46 +21 +50 +23 6 +12 +4 +15 +6 +18 +7 +21 +8 +25 +9 +30 +11 +35 +13 +40 +15 +46 +17 +52 +20 +57 +21 +63 +23 m 7 +16 +4 +21 +6 +25 +7 +29 +8 +34 +9 +41 +11 +48 +13 +55 +15 +63 +17 +72 +20 +78 +21 +86 +23 221 8 +22 +4 +28 +6 +34 +7 +41 +8 +48 +9 9 +34 +4 +42 +6 +50 +7 +60 +8 +71 +9 3 +10,5 +8 +12,5 +10 +15 +12 +19 +15 +21 +17 4 +12 +8 +14 +10 +17 +12 +21 +15 +24 +17 +28 +20 +33 +23 +39 +27 +45 +31 +50 +34 +55 +37 +60 +40 5 +13 +8 +16 +10 +20 +12 +24 +15 +28 +17 +33 +20 +38 +23 +45 +27 +51 +31 +57 +34 +62 +37 +67 +40 6 +16 +8 +19 + 10 +23 +12 +28 +15 +33 +17 +39 +20 +45 +23 +52 +27 +60 +31 +66 +34 +73 +37 +80 +40 n 7 +20 +8 +25 +10 +30 +12 +36 +15 +42 +17 +50 +20 +58 +23 +67 +27 +77 +31 +86 +34 +94 +37 +103 +40 8 +26 +8 +32 +10 +39 +12 +48 +15 +56 +17 9 +38 +8 +46 +10 +55 +12 +67 +15 +79 +17 Продолжение прил. 3 222 250 315 400 500 250 315 400 80 50 180 50 30 180 30 18 120 18 10 120 10 6 80 6 3 Номинальный размер, мм Св. До включ. 3 +14,5 +12 +17,5 +15 +21 +18 +26 +22 +30 +26 4 +16 +12 +19 +15 +23 +18 +28 +22 +33 +26 +40 +32 +47 +37 +55 +43 +64 +50 +72 +56 +80 +62 +88 +68 5 +17 +12 +21 +15 +26 +18 +31 +22 +37 +26 +45 +32 +52 +37 +61 +43 +70 +50 +79 +56 +87 +62 +95 +68 222 6 +20 +12 +24 +15 +29 +18 +35 +22 +42 +26 +51 +32 +59 +37 +68 +43 +79 +50 +88 +56 +98 +62 +108 +68 p 7 +24 +12 +30 +15 +36 +18 +43 +22 +51 +26 +62 +32 +72 +37 +83 +43 +96 +50 +108 +56 +119 +62 +131 +68 8 +30 +12 +37 +15 +45 +18 +55 +22 +65 +26 +78 +32 +91 +37 +106 +43 +122 +50 +137 +56 +151 +62 +165 +68 9 +42 +12 +51 +15 +61 +18 +74 +22 +88 +26 10 +60 +12 +73 +15 +88 +18 +106 +22 +126 +26 Продолжение прил. 3 223 6 10 18 30 50 65 80 100 120 140 160 130 3 6 10 18 30 50 65 80 100 120 140 160 Номинальный размер, мм Св. До включ. 3 +17,5 +15 +21,5 +19 +26 +23 +32 +28 +38 +34 4 +19 +15 +23 +19 +28 +23 +34 +28 +41 +34 +49 +41 +51 +43 +61 +51 +64 +54 +75 +63 +77 +65 +80 +68 5 +20 +15 +25 +19 +31 +23 +37 +28 +45 +34 +54 +41 +56 +43 +66 +51 +69 +54 +81 +63 +83 +65 +86 +68 6 +23 +15 +28 +19 +34 +23 +41 +28 +50 +34 +60 +41 +62 +43 +73 +51 +76 +54 +88 +63 +90 +65 +93 +68 r 7 +27 +15 +34 +19 +41 +23 +49 +28 +59 +34 +71 +41 +73 +43 +86 +51 +89 +54 +103 +63 +105 +65 +108 +68 8 +33 +15 +41 +19 +50 +23 +61 +28 +73 +34 +87 +41 +89 +43 +105 +51 +108 +54 +126 +63 +128 +65 +131 +68 223 9 +45 +15 +55 +19 +66 +23 +80 +28 +96 +34 10 +63 +15 +77 +19 +93 +23 +112 +28 +134 +34 3 +21,5 +19 +25,5 +23 +31 +28 +39 +35 +47 +43 4 +23 +19 +27 +23 +33 +28 +41 +35 +50 +43 +61 +53 +67 +59 +81 +71 +89 +79 +104 +92 +112 +100 +120 +108 5 +24 +19 +29 +23 +36 +28 +44 +35 +54 +43 +66 +53 +72 +59 +86 +71 +94 +79 +110 +92 +118 +100 +126 +108 6 +27 +19 +32 +23 +39 +28 +48 +35 +59 +43 +72 +53 +78 +59 +93 +71 +101 +79 +117 +92 +125 +100 +133 +108 s 7 +31 +19 +38 +23 +46 +28 +56 +35 +68 +43 +83 +53 +89 +59 +106 +71 +114 +79 +132 +92 +140 +100 +148 +108 8 +37 +19 +45 +23 +55 +28 +68 +35 +82 +43 +99 +53 +105 +59 +125 +71 +133 +79 +155 +92 +163 +100 +171 +108 9 +49 +19 +59 +23 +71 +28 +87 +35 +105 +43 +127 +53 +133 +59 +158 +71 +166 +79 +192 +92 +200 +100 +208 +108 10 +67 +19 +81 +23 +98 +28 +119 +35 +143 +43 Продолжение прил. 3 224 200 225 250 280 315 355 400 450 500 180 200 225 250 280 315 355 400 450 Номинальный размер, мм Св. До включ. 3 4 +91 +77 +94 +80 +98 +84 +110 +94 +114 +98 +126 +108 +132 +114 +146 +126 +152 +132 5 +97 +77 +100 +80 +104 +84 +117 +94 +121 +98 +133 +108 +139 +114 +153 +126 +159 +132 6 +106 +77 +109 +80 +113 +84 +126 +94 +130 +98 +144 +108 +150 +114 +166 +126 +172 +132 r 7 +123 +77 +126 +80 +130 +84 +146 +94 +150 +98 +165 +108 +171 +114 +189 +126 +195 +132 8 +149 +77 +152 +80 +156 +84 +175 +94 +179 +98 +197 +108 +203 +114 +223 +126 +229 +132 9 224 10 3 4 +136 +122 +144 +130 +154 +140 +174 +158 +186 +170 +208 +190 +226 +208 +252 +232 +272 +252 5 +142 +122 +150 +130 +160 +140 +181 +158 +193 +170 +215 +190 +233 +208 +259 +232 +279 +252 6 +151 +122 +159 +130 +169 +140 +190 +158 +202 +170 +226 +190 +244 +208 +272 +232 +292 +252 s 7 +168 +122 +176 +130 +186 +140 +210 +158 +222 +170 +247 +190 +265 +208 +295 +232 +315 +252 8 +194 +122 +202 +130 +212 +140 +239 +158 +251 +170 +279 +190 +297 +208 +329 +232 +349 +252 9 +237 +122 +245 +130 +255 +140 +288 +158 +300 +170 +330 +190 +348 +208 +387 +232 +407 +252 10 Продолжение прил. 3 225 80 100 120 140 80 100 120 40 30 65 30 24 65 24 18 50 18 10 50 10 6 40 6 3 Номинальный размер, мм Св. До включ. +50 +41 +59 +48 +65 +54 +79 +66 +88 +75 +106 +91 +119 +104 +140 +122 5 +54 +41 +64 +48 +70 +54 +85 +66 +94 +75 +113 +91 +126 +104 + 147 +122 6 t +62 +41 +73 +48 +79 +54 +96 +66 +105 +75 +126 +91 +139 +104 +162 +122 7 225 +74 +41 +87 +48 +93 +54 +112 +66 +121 +75 +145 +91 +158 +104 +185 +122 8 5 +28 +23 +34 +28 +41 +33 +50 +41 +57 +48 +71 +60 +81 +70 +100 +87 +115 +102 +139 +124 +159 +144 +188 +170 6 +31 +23 +37 +28 +44 +33 +54 +41 +61 +48 +76 +60 +86 +70 +106 +87 +121 +102 +146 +124 +166 +144 +195 +170 u 7 +35 +23 +43 +28 +51 +33 +62 +41 +69 +48 +85 +60 +95 +70 +117 +87 +132 +102 +159 +124 +179 +144 +210 +170 8 +41 +23 +50 +28 +60 +33 +74 +41 +81 +48 +99 +60 +109 +70 +133 +87 +148 +102 +178 +124 +198 +144 +233 +170 9 +53 +23 +64 +28 +76 +33 +93 +41 +100 +48 +122 +60 +132 +70 +161 +87 +176 +102 +211 +124 +231 +144 +270 +170 Продолжение прил. 3 226 400 450 500 400 450 280 250 355 250 225 355 225 200 315 200 180 315 180 160 280 160 140 Номинальный размер, мм Св. До включ. 5 +152 +134 +164 +146 +186 +166 +200 +180 +216 +196 +241 +218 +263 +240 +293 +268 +319 +294 +357 +330 +387 +360 6 +159 +134 +171 +146 +195 +166 +209 +180 +225 +196 +250 +218 +272 +240 +304 +268 +330 +294 +370 +330 +400 +360 t 7 +174 +134 +186 +146 +212 +166 +226 +180 +242 +196 +270 +218 +292 +240 +325 +268 +351 +294 +393 +330 +423 +360 226 8 +197 +134 +209 +146 +238 +166 +252 +180 +268 +196 +299 +218 +321 +240 +357 +268 +383 +294 +427 +330 +457 +360 5 +208 +190 +228 +210 +256 +236 +278 +258 +304 +284 +338 +315 +373 +350 +415 +390 +460 +435 +517 +490 +567 +540 6 +215 +190 +235 +210 +265 +236 +287 +258 +313 +284 +347 +315 +382 +350 +426 +390 +471 +435 +530 +490 +580 +540 u 7 +230 +190 +250 +210 +282 +236 +304 +258 +330 +284 +367 +315 +402 +350 +447 +390 +492 +435 +553 +490 +603 +540 8 +253 +190 +273 +210 +308 +236 +330 +258 +356 +284 +396 +315 +431 +350 +479 +390 +524 +435 +587 +490 +637 +540 9 +290 +190 +310 +210 +351 +236 +373 +258 +399 +284 +445 +315 +480 +350 +530 +390 +575 +435 +645 +490 +695 +540 Продолжение прил. 3 227 65 80 100 120 65 80 100 30 24 50 24 18 50 18 14 40 14 10 40 10 6 30 6 3 Номинальный размер, мм Св. До включ. +47 +39 +56 +47 +64 +55 +79 +68 +92 +81 +115 +102 +133 +120 +161 +146 +187 + 172 5 +50 +39 +60 +47 +68 +55 +84 +68 +97 +81 +121 +102 +139 +120 +168 +146 +194 +172 6 v +57 +39 +68 +47 +76 +55 +93 +68 +106 +81 +132 +102 +150 +120 +181 +146 +207 +172 7 227 +66 +39 +80 +47 +88 +55 +107 +68 +120 +81 +148 +102 +166 +120 +200 +146 +226 +172 8 5 +33 +28 +40 +34 +48 +40 +53 +45 +63 +54 +73 +64 +91 +80 +108 +97 +135 +122 +159 +146 +193 +178 +225 +210 6 +36 +28 +43 +34 +51 +40 +56 +45 +67 +54 +77 +64 +96 +80 +113 +97 +141 +122 +165 +146 +200 +178 +232 +210 7 +40 +28 +49 +34 +58 +40 +63 +45 +75 +54 +85 +64 +105 +80 +122 +97 +152 +122 +176 +146 +213 +178 +245 +210 x 8 +46 +28 +56 +34 +67 +40 +72 +45 +87 +54 +97 +64 +119 +80 +136 +97 +168 +122 +192 +146 +232 +178 +264 +210 9 +58 +28 + 70 +34 +83 +40 +88 +45 +106 +54 +116 +64 +142 +80 +159 +97 +196 +122 +220 +146 +265 +178 +297 +210 10 +76 +28 +92 +34 +110 +40 +115 +45 +138 +54 +148 +64 +180 +80 +197 +97 +242 +122 +266 +146 +318 +178 +350 +210 Продолжение прил. 3 228 140 160 180 200 225 250 280 315 355 400 450 500 120 140 160 180 200 225 250 280 315 355 400 450 Номинальный размер, мм Св. До включ. 5 +220 +202 +246 +228 +270 +252 +304 +284 +330 +310 +360 +340 +408 +385 +448 +425 +500 +475 +555 +530 +622 +595 +687 +660 6 +227 +202 +253 +228 +277 +252 +313 +284 +339 +310 +369 +340 +417 +385 +457 +425 +511 +475 +566 +530 +635 +595 +700 +660 v 7 +242 +202 +268 +228 +292 +252 +330 +284 +356 +310 +386 +340 +437 +385 +477 +425 +532 +475 +587 +530 +658 +595 +723 +660 228 8 +265 +202 +291 +228 +315 +252 +356 +284 +382 +310 +412 +340 +466 +385 +506 +425 +564 +475 +619 +530 +692 +595 +757 +660 5 +266 +248 +298 +280 +328 +310 +370 +350 +405 +385 +445 +425 +498 +475 +548 +525 +615 +590 +685 +660 +767 +740 +847 +820 6 +273 +248 +305 +280 +335 +310 +379 +350 +414 +385 +454 +425 +507 +475 +557 +525 +626 +590 +696 +660 +780 +740 +860 +820 7 +288 +248 +320 +280 +350 +310 +396 +350 +431 +385 +471 +425 +527 +475 +577 +525 +647 +590 +717 +660 +803 +740 +883 +820 x 8 +311 +248 +343 +280 +373 +310 +422 +350 +457 +385 +497 +425 +556 +475 +606 +525 +679 +590 +749 +660 +837 +740 +917 +820 9 +348 +248 +380 +280 +410 +310 +465 +350 +500 +385 +540 +425 +605 +475 +655 +525 +730 +590 +800 +660 +895 +740 +975 +820 10 +408 +248 +440 +280 +470 +310 +535 +350 +570 +385 +610 +425 +685 +475 +735 +525 +820 +590 +890 +660 +990 +740 +1070 +820 Продолжение прил. 3 229 65 80 100 120 140 65 60 100 120 30 24 50 24 18 50 18 14 40 14 10 40 10 6 30 6 3 Номинальный размер, мм Св. До включ. +76 +63 +88 +75 +110 +94 +130 +114 +163 +144 +193 +174 +236 +214 +276 +254 +325 +300 6 +84 +63 +96 +75 +119 +94 +139 +114 +174 +144 +204 +174 +249 +214 +289 +254 +340 +300 7 +96 +63 +108 +75 +133 +94 +153 +114 +190 +144 +220 +174 +268 +214 +308 +254 +363 +300 8 y +115 +63 +127 +75 +156 +94 +176 +114 9 229 +147 +63 +159 +75 +194 +94 +214 +114 10 6 +53 +35 +51 +42 +68 +50 +71 +60 +86 +73 +101 +88 +128 +112 +152 +136 +191 +172 +229 +210 +280 +258 +332 +310 +390 +365 7 +47 +35 +57 +42 +68 +50 +78 +60 +94 +73 +109 +88 +137 +112 +161 +136 +202 +172 +240 +210 +293 +258 +345 +310 +405 +365 8 +53 +35 +64 +42 +77 +50 +87 +60 +106 +73 +121 +88 +151 +112 +175 +136 +218 +172 +256 +210 +312 +258 +364 +310 +428 +365 z 9 +65 +35 +78 +42 +93 +50 +103 +60 +125 +73 +140 +88 +174 +112 +198 +136 +246 +172 +284 +210 +345 +258 +397 +310 +465 +365 10 +83 +35 +100 +42 +120 +50 +130 +60 +157 +73 +172 +88 +212 +112 +236 +136 +292 +172 +330 +210 +398 +258 +450 +310 +525 +365 11 +110 +35 +132 +42 +160 +50 +170 +60 +203 +73 +218 +88 +272 +112 +296 +136 +362 +172 +400 +210 +478 +258 +530 +310 +615 +365 Продолжение прил. 3 230 400 450 500 400 450 280 250 355 250 225 355 225 200 315 200 180 315 180 160 280 160 140 Номинальный размер, мм Св. До включ. 6 +365 +340 +405 +380 +454 +425 +499 +470 +549 +520 +612 +580 +682 +650 +766 +730 +856 +820 +960 +920 +1040 +1000 7 +380 +340 +420 +380 +471 +425 +516 +470 +566 +520 +632 +580 +702 +650 +787 +730 +877 +820 +983 +920 +1063 +1000 8 +403 +340 +443 +380 +497 +425 +542 +470 +592 +520 +661 +580 +731 +650 +819 +730 +909 +820 +1017 +920 +1097 +1000 y 9 230 10 6 +440 +415 +490 +465 +549 +520 +604 +575 +669 +640 +742 +710 +822 +790 +936 +900 +1036 +1000 +1140 +1100 +1290 +1250 7 +455 +415 +505 +465 +566 +520 +621 +575 +686 +640 +762 +710 +842 +790 +957 +900 +1057 +1000 +1163 +1100 +1313 +1250 8 +478 +415 +528 +465 +592 +520 +647 +575 +712 +640 +791 +710 +871 +790 +989 +900 +1089 +1000 +1197 +1100 +1347 +1250 z 9 +515 +415 +565 +465 +635 +520 +690 +575 +755 +640 +840 +710 +920 +790 +1040 +900 +1140 +1000 +1255 +1100 +1405 +1250 10 +575 +415 +625 +465 +705 +520 +760 +575 +825 +640 +920 +710 +1000 +790 +1130 +900 +1230 +1000 +1350 +1100 +1500 +1250 11 +665 +415 +715 +465 +810 +520 +865 +575 +930 +640 +1030 +710 +1110 +790 +1260 +900 +1360 +1000 +1500 +1100 +1650 +1250 Окончание прил. 3 Приложение 4 Числовые значения допусков формы и расположения Т а б л и ц а П4.1 Допуски плоскостности и прямолинейности [15] Интервалы номинальных размеров, мм 1 2 До 10 0,25 0,4 10…16 0,3 0,5 16…25 0,4 0,6 25…40 0,5 0,8 40…63 0,6 1 63…100 0,8 1,2 100…160 1 1,6 160…250 1,2 2 250…400 1,6 2,5 400…630 2 3 630…1000 2,5 4 1000…1600 3 5 1600…2500 4 6 2500…4000 5 8 4000…6300 6 10 6300…10000 8 12 3 0,6 0,8 1 1,2 1,6 2 2,5 3 4 5 6 8 10 12 16 20 4 1 1,2 1,6 2 2,5 3 4 5 6 8 10 12 16 20 25 30 Степень точности 7 8 9 10 5 6 1,6 2 2,5 3 4 5 6 8 10 12 16 20 25 30 40 50 мкм 2,5 4 3 5 4 6 5 8 6 10 8 12 10 16 12 20 16 25 20 30 25 40 30 50 40 60 50 80 60 100 80 120 6 8 10 12 16 20 25 30 40 50 60 80 100 120 160 200 10 12 16 20 25 30 40 50 60 80 100 120 160 200 250 300 16 20 25 30 40 50 60 80 100 120 160 200 250 300 400 500 11 12 13 14 15 16 мм 25 40 0,06 0,1 0,16 0,25 30 50 0,08 0,12 0,2 0,3 40 60 0,1 0,16 0,25 0,4 50 80 0,12 0,2 0,3 0,5 60 100 0,16 0,25 0,4 0,6 80 120 0,2 0,3 0,5 0,8 100 160 0,25 0,4 0,6 1 120 200 0,3 0,5 0,8 1,2 160 250 0,4 0,6 1 1,6 200 300 0,5 0,8 1,2 2 250 400 0,6 1 1,6 2,5 300 500 0,8 1,2 2 3 400 600 1 1,6 2,5 4 500 800 1,2 2 3 5 600 1000 1,6 2,5 4 6 800 1200 2 3 5 8 Т а б л и ц а П4.2 Допуски цилиндричности, круглости, профиля продольного сечения [15] Интервалы номинальных 1 размеров, мм До 3 0,3 3 4 5 6 Степень точности 7 8 9 10 11 12 0,5 0,8 1,2 2 3 5 8 12 20 30 50 15 мм 0,08 0,12 0,2 0,4 0,6 1 1,6 2,5 4 6 10 16 25 40 60 0,1 0,16 0,25 0,4 10…18 0,5 0,8 1,2 2 3 5 8 12 20 30 50 80 0,12 0,2 0,3 0,5 18…30 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 0,16 0,25 0,4 0,6 120 3…10 2 мкм 13 0,2 14 16 0,3 30…50 0,8 1,2 2 3 5 8 12 20 30 50 80 0,3 0,5 0,8 50…120 1 1,6 2,5 4 6 10 16 25 40 60 100 160 0,25 0,4 0,6 1 120…250 1,2 2 3 5 8 12 20 30 50 80 120 200 0,3 0,5 0,8 1,2 250…400 1,6 2,5 4 6 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6 400…630 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2 630…1000 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5 1000…1600 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3 1600…2500 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4 231 Т а б л и ц а П4.3 Допуски параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения Интервалы номинальных размеров, мм 1 2 3 4 5 До 10 10…16 0,4 0,5 0,6 0,8 1 1,2 1,6 2 2,5 3 Степень точности 7 8 9 10 мкм 4 6 10 16 25 5 8 12 20 30 6 11 12 40 50 60 80 13 14 15 16 мм 0,1 0,16 0,25 0,4 0,12 0,2 0,3 0,5 16…25 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 0,16 0,25 0,4 0,6 25…40 0,8 1,2 2 3 5 8 12 20 30 50 80 120 0,8 0,2 0,3 0,5 40…63 1 1,6 2,5 4 6 10 16 25 40 60 100 160 0,25 0,4 0,6 1 63…100 1,2 2 3 5 8 12 20 30 50 80 120 200 0,3 0,5 0,8 1,2 100…160 1,6 2,5 4 6 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6 160…250 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2 250…400 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5 400…630 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3 630…1000 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4 1000…1600 5 8 12 20 30 50 80 120 200 300 500 800 1,2 2 3 5 1600…2500 6 10 16 25 40 60 100 160 250 400 600 1000 1,6 2,5 4 6 2500…4000 8 12 20 30 50 80 120 200 300 500 800 1200 3 5 8 2 4000…6300 10 16 25 40 60 100 160 250 400 600 1000 1600 2,5 4 6 10 6300…10 000 12 20 30 50 80 120 200 300 500 800 1200 2000 5 8 12 3 Т а б л и ц а П4.4 Допуски радиального биения и полного радиального биения Допуски соосности, симметричности, пересечения осей в диаметральном выражении Интервалы номинальных размеров, мм 1 2 3 4 5 До 3 3…10 10…18 18…30 30…50 50…120 120…250 250…400 400…630 630…1000 1000…1600 1600…2500 0,8 1 1,2 1,6 2 2,5 3 4 5 6 8 10 1,2 1,6 2 2,5 3 4 5 6 8 10 12 16 2 2,5 3 4 5 6 8 10 12 16 20 25 3 4 5 6 8 10 12 16 20 25 30 40 5 6 8 10 12 16 20 25 30 40 50 60 Степень точности 7 8 9 10 11 12 13 14 15 16 мкм мм 8 12 20 30 50 80 120 0,2 0,3 0,5 0,8 10 16 25 40 60 100 160 0,25 0,4 0,6 1 12 20 30 50 80 120 200 0,3 0,5 0,8 1,2 16 25 40 60 100 160 250 0,4 0,6 1 1,6 20 30 50 80 120 200 300 0,5 0,8 1,2 2 25 40 60 100 160 250 400 0,6 1 1,6 2,5 30 50 80 120 200 300 500 0,8 1,2 2 3 40 60 100 160 250 400 600 1 1,6 2,5 4 50 80 120 200 300 500 800 1,2 2 3 5 60 100 160 250 400 600 1000 1,6 2,5 4 6 80 120 200 300 500 800 1200 2 3, 5 8 100 160 250 400 600 1000 1600 2,5 4 6 10 6 232 Приложение 5 Требования точности формы, расположения и шероховатости посадочных поверхностей вала и отверстий корпусов, сопрягаемых с подшипником качения Т а б л и ц а П5.1 Допуски торцового биения заплечников валов Интервалы номинальных диаметров d, мм Допуски торцового биения заплечников валов, мкм, не более Классы точности подшипников 0 6 5 4 2 10…18 18 11 5 3,0 2,0 18…30 21 13 6 4,0 2,5 30…50 25 16 7 4,0 2,5 50…80 30 19 8 5,0 3,0 80…120 35 22 10 6,0 4,0 120…180 40 25 12 8,0 5,0 180…250 46 29 14 10,0 7,0 250…315 52 32 16 – – 315…400 57 36 18 – – Т а б л и ц а П5.2 Допуски торцового биения заплечников отверстий корпусов Интервалы номинальных диаметров D, мм Допуски торцового биения заплечников отверстий корпусов, мкм, не более Классы точности подшипников 0 6 5 4 2 10…18 27 18 8 5 3,0 18…30 33 21 9 6 4,0 30…50 39 25 11 7 4,0 50…80 46 30 13 8 5,0 80…120 54 35 15 10 6,0 120…180 63 40 18 12 8,0 180…250 72 46 20 14 10,0 250…315 81 52 23 16 12,0 315…400 89 57 25 30 13,0 233 Т а б л и ц а П5.3 Допуски формы посадочных поверхностей валов и отверстий корпусов, сопрягаемых с подшипником качения Допуски формы посадочных поверхностей, мкм Валов Отверстий корпусов допуск профиля допуск профиля допуск допуск круглости продольного продольного круглости сечения сечения Классы точности подшипников 0и6 5и4 2 0и6 5и4 2 0и6 5и4 2 0и6 5и4 2 3,0 1,3 0,6 3,0 1,3 0,6 4,5 2,0 1,0 4,5 2,0 1,0 3,5 1,5 0,8 3,5 1,5 0,8 5,0 2,0 1,0 5,0 2,0 1,0 4,0 2,0 1,0 4,0 2,0 1,0 6,0 2,5 1,4 6,0 2,5 1,4 5,0 2,0 1,0 5,0 2,0 1,0 7,5 3,0 1,6 7,5 3,0 1,6 6,0 2,5 1,2 6,0 2,5 1,2 9,0 3,5 2,0 9,0 3,5 2,0 6,0 3,0 1,5 6,0 3,0 1,5 10,0 4,0 2,2 10,0 4,0 2,2 7,0 3,5 1,7 7,0 3,5 1,7 11,5 5,0 2,5 11,5 5,0 2,5 8,0 4,0 – 8,0 4,0 – 13,0 5,3 3,0 13,0 5,3 3,0 9,0 4,0 – 9,0 4,0 – 14,0 6,0 4,0 14,0 6,0 4,0 Интервалы номинальных диаметров d и D, мм 10…18 18…30 30…50 50…80 80…120 120…180 180…250 250…315 315…400 Т а б л и ц а П5.4 Значение шероховатости посадочных поверхностей под подшипники на валах и в корпусах Посадочные поверхности Валы Отверстия корпусов Опорные торцы заплечников валов и корпусов Параметр шероховатости Ra, мкм, не более, для номинальных диаметров подшипников до 80 мм св. 80 до 500 мм 2,50 1,25 0,63 1,25 0,32 0,63 0,16 0,32 1,25 2,5 0,63 1,25 0,32 0,63 2,5 2,5 1,25 2,5 0,63 0,63 Классы точности подшипников по ГОСТ 520–2011 0 6и5 4 2 0 6, 5 и 4 2 0 6, 5 и 4 2 234 Приложение 6 Допустимые углы взаимного перекоса колец подшипников качения и допуски соосности посадочных поверхностей вала и корпуса в подшипниковых узлах Тип подшипников Радиальные однорядные шариковые (при радиальном нагружении) с радиальным зазором: нормальным по 7-му ряду по 8-му ряду Радиально-упорные шариковые однорядные с углами контакта: = 12º = 26º = 36º Упорно-радиальные шариковые с углом контакта = 45º – 60º Упорные шариковые с углом контакта = 90º Конические с роликами: без модифицированного контакта с небольшим модифицированным контактом Допустимый угол взаимного перекоса колец от технологических погрешностей обработки Допуск соосности, мкм, посадочной поверхности длиной В = 10 мм в диаметральном выражении вала корпуса общий вала корпуса 4 6 8 120 2 240 240 4 520 4,0 6,0 8,0 8,0 12,0 16,0 3 230 2 1 50 40 2 140 120 3,0 2,4 2,0 6,0 4,8 4,0 2 40 120 2,0 4,0 1 20 40 1,0 2,0 1 20 40 1,0 2,0 2 40 120 2,0 4,0 При длине посадочного места В, отличающегося от 10 мм, табличные значения допусков соосности следует умножить на В/10. 235 Приложение 7 Значение параметров шероховатости поверхности Т а б л и ц а П7.1 Среднее арифметическое отклонение профиля Ra, мкм 100 80 63 50 40 32 25 20 16,0 12,5 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,60 1,25 1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,20 0,160 0,125 0,100 0,080 0,063 0,050 0,040 0,032 0,025 0,020 0,016 0,012 0,010 0,008 – – – – – – – – Предпочтительные значения параметров подчеркнуты. Т а б л и ц а П7.2 Наибольшая высота профиля Rz, мкм – – – – – – – – 1600 1250 1000 800 630 500 400 320 250 200 160 125 100 80 63 50 40 32 25,0 20,0 16,0 12,5 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,60 1,25 1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,20 0,160 0,125 0,100 0,080 0,063 0,050 0,040 0,032 0,025 – – – Предпочтительные значения параметров подчеркнуты. Т а б л и ц а П7.3 Средний шаг неровностей Sm и средний шаг неровностей по вершинам S, мм – – – – – – – – – 12,5 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,60 1,25 1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,20 0,160 0,125 236 0,100 0,080 0,063 0,050 0,040 0,032 0,025 0,020 0,0160 0,0125 0,010 0,008 0,006 0,005 0,004 0,003 0,002 – – – 237 Вал Вращается корпус или вал Циркуляционное Вид нагружения кольца Шариковые и роликовые d ≤ 50 мм 237 Легкий Радиальные d ≤ 40 мм, радиальили нормальный но-упорные шариковые 0,07С < P ≤ 0,15C d ≤ 100 мм, роликовые d ≤ 40 мм Шариковые и роликовые d ≤ 100 мм d ≤ 250 мм Радиально-упорные и шариковые радиальные d ≤ 100 мм Роликовые радиальные d ≤ 40 мм Нормальный или тяжелый Радиальные и шариковые ради0,07С < P ≤ 0,15C ально-упорные d ≤ 100 мм Роликовые радиально-упорные d ≤ 180 мм Роликовые d ≤ 250 мм Режим работы Разновидности и размеры радиальных и радиальноупорных подшипников – k5 – m5 n5 k6, js6 k6, js6 m6 n6, p6 k5 k6, js6 m6 js5 k6, js6 – Примеры применения подшипниковых узлов n4 m4 – k4 – k4 js4 Электродвигатели мощностью до 100 кВт, турбины, кривошипношатунные механизмы, шпиндели металлорежущих станков, крупные редукторы, редукторы вспомогательного оборудования прокатных станов Сельскохозяйственные машины, центрифуги, турбокомпрессоры, газотурбинные двигатели, центробежные насосы, вентиляторы, редукторы, коробки скоростей станков, коробки передач автомобилей и тракторов Гидромоторы и малогабаритные элекh3, jS3, тромашины, приборы h5, js5 h4, js4 Внутришлифовальные шпиндели и электрошпиндели, турбохолодильники Класс точности подшипника 0, 6 5, 4 2 Классы допусков Рекомендуемые классы допусков для установки подшипников качения на валы (под внутреннее кольцо) Т а б л и ц а П8.1 Рекомендуемые классы допусков для установки подшипников качения на вал и в корпус Приложение 8 238 Корпус Вращается корпус или вал Нормальный Тяжелый с ударной нагрузкой Режим работы h9, h10 Подшипники на закрепительных втулках всех диаметров 238 g6, h6, f7 g6 h8, h9 – – – – – – p6 r6, r7 – m6, n6 – – – – – – – Класс точности подшипника 0, 6 5, 4 2 Классы допусков Подшипники на закрепительностяжных втулках всех диаметров Роликовые радиальные 50 мм < d ≤ 140 мм Роликовые радиальные 140 мм < d ≤ 200 мм Роликовые радиальные 200 мм < d≤ 250 мм Разновидности и размеры радиальных и радиальноупорных подшипников Радиальные и радиальноупорные подшипники всех диаЛегкий и нормальный, требу- метров Местное ется перемещение кольца на валу Р ≤ 0,07C Вид нагружения кольца Железнодорожные и трамвайные буксы, коленчатые валы двигателей, электродвигатели свыше 100 кВт, крупные тяговые электродвигатели, ходовые колеса мостовых кранов, ролики рольгангов тяжелых станков, дробильные машины, буксы тепловозов и электровозов, дорожные машины, экскаваторы, манипуляторы прокатных станов, шаровые дробилки, вибраторы, грохоты, инерционные транспортеры Железнодорожные и трамвайные буксы, буксы тяжело нагруженных транспортных устройств металлургического производства Трансмиссионные и контрприводные валы и узлы, не требующие точного вращения, сельскохозяйственные машины Ролики ленточных транспортеров, конвейеров, подвесных дорог, барабаны самописцев, опоры волновых передач Передние и задние колеса автомобилей (неприводные), тракторов, вагонеток, самолетов, валки малых прокатных станов Примеры применения подшипниковых узлов П р о д о л ж е н и е т а б л . П8.1 239 Колебательное Нагрузка осевая и радиальная Упорные подшипники всех диаметров Упорные подшипники d ≤ 200 мм Упорные подшипники 200 мм < d ≤ 250 мм – – m6 – – k6 jS6 h6 – – – – Т а б л и ц а П8.2 Узлы на упорных подшипниках со сферическими роликами Блоки грузоподъемных машин, ролики рольгангов, валки станов для прокатки труб Узлы с одинарными или двойными упорными подшипниками Вид нагружения кольца Местное Вращается корпус или вал Вал Нормальный или тяжелый (для точных узлов) 0,07С < P ≤ 0,15C 239 – JS7 Нормальный 0,07С < P ≤ 0,15C Для всех разновидностей радиальных и радиальноупорных подшипников H7, JS7 K6, M6 JS6 H6, JS6 Примеры применения подшипниковых узлов – – Электродвигатели, центробежные насосы, вентиляторы, центрифуги, шпиндели быстроходных металлорежущих станков, турбохолодильники, узлы с радиально-упорными шариковыми подшипниками Шпиндели тяжелых металлорежущих станков Быстроходные электродвигатели, обоH5, JS5 рудование бытовой техники Класс точности подшипника 0, 6 5, 4 2 Классы допусков Легкий или нормальный P ≤ 0,07С Режим работы Разновидности и размеры радиальных и радиальноупорных подшипников Рекомендуемые классы допусков для установки подшипников качения в корпус (под наружное кольцо) Вал или корпус Нагрузка осевая Нормальный или тяжелый 0,07С < P ≤ 0,15C 240 Корпус Вращается корпус или вал Циркуляционное Местное или колебательное Вид нагружения кольца Нормальный или тяжелый 0,07С < P ≤ 0,15C Нормальный 0,07С < P ≤ 0,15C 240 Для всех разновидностей радиальных и радиальноупорных подшипников M7, N7 H7, JS7 – H7, JS7 H7, J7 Нормальный или тяжелый P > 0,15C Легкий или нормальный 0,07С < P ≤ 0,15C Нормальный или тяжелый 0,07С < P ≤ 0,15C JS7, K7, M7 – – JS6, K6 – – – Узлы общего машиностроения, редукторы, железнодорожные и трамвайные буксы, тяговые электродвигатели, сельхозмашины Трансмиссионные валы, молотилки, машины бумажной промышленности Коробки передач, задние мосты автомобилей, подшипниковые узлы на конических роликовых подшипниках Примеры применения подшипниковых узлов – – Ролики ленточных транспортеров, барабанов комбайнов, валики станов для прокатки труб Передние колеса автомашин и тягачей, ролики рольгангов, коленчатые валы, ходовые колеса мостовых и козловых кранов, опоры и блоки крюковых обоймиц и полиспастов. Опорно-поворотные устройства кранов Шпиндели шлифовальных станов, JS5, K5 коленчатые валы двигателей – – – 0, 6 5, 4 2 Классы допусков Класс точности подшипника Нормальный или тяжелый (перемещение вдоль оси отсутствует) 0,07С < P ≤ 0,15C Режим работы Разновидности и размеры радиальных и радиальноупорных подшипников О к о н ч а н и е т а б л . П8.2 241 Корпус Вал Тяжелый или нормальный 0,07С < P ≤ 0,15C Тяжелый P > 0,15C Циркуляционное Тяжелый P > 0,15C Местное Местное. Нагрузка осевая Тяжелый при тонкостенных корпусах P > 0,15C Нормальный 0,07С < P ≤ 0,15C 241 Упорные подшипники всех диаметров Н6 Н8, Н9 – – K7 М7 – JS7 G6 – Н8 G7 Р6 Р7 – – – – – – – Колеса автомобилей, тракторов, башенных кранов, ведущие барабаны гусеничных машин Все типы узлов с упорными подшипниками Узлы с шариковыми подшипниками Узлы с подшипниками на конических роликах Узлы со сферическими роликовыми подшипниками для общего применения Узлы со сферическими роликовыми подшипниками для тяжелых металлорежущих станков (карусельные) Узлы со сферическими роликовыми подшипниками для вертикальных валов турбин Приложение 9 Размеры подшипников Условное обозначение подшипника Внутренний диаметр d, мм Наружный диаметр D, мм Ширина B, мм Радиус закругления фаски r, мм 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 220 304 305 306 307 308 309 310 311 312 313 314 315 316 10 12 15 17 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 100 20 25 30 35 40 45 50 55 60 65 70 75 80 30 32 35 40 47 52 62 72 80 85 90 100 110 120 125 130 140 150 160 180 52 62 72 80 90 100 110 120 130 140 150 160 170 9 10 11 12 14 15 16 17 18 19 20 21 22 23 24 25 26 28 30 34 15 17 19 21 23 25 27 29 31 33 35 37 39 1,0 1,0 1,0 1,0 1,5 1,5 1,5 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 2,5 3,0 3,0 3,0 3,5 2,0 2,0 2,0 2,5 2,5 2,5 3,0 3,0 3,5 3,5 3,5 3,5 3,5 242 Грузоподъемность, Н С С0 5900 2650 6890 3100 7800 3550 9560 4500 12 700 6200 14 000 6950 19 500 10 000 25 500 13 700 32 000 17 800 33 200 18 600 35 100 19 800 43 600 25 000 52 000 31 000 56 000 34 000 61 800 37 500 66 300 41 000 70 200 45 000 83 200 53 000 95 600 62 000 124 000 79 000 15 900 7800 22 500 11 400 28 100 14 600 33 200 18 000 41 000 22 400 52 700 30 000 61 800 36 000 71 500 41 500 81 900 48 000 92 300 56 000 104 000 63 000 112 000 72 500 124 000 80 000 Окончание таблицы Условное обозначение подшипника Внутренний диаметр d, мм Наружный диаметр D, мм Ширина B, мм Радиус закругления фаски r, мм 317 318 320 404 405 406 407 408 409 410 411 412 413 414 415 416 417 418 85 90 100 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 180 190 215 72 80 90 100 110 120 130 140 150 160 180 190 200 210 225 41 43 47 19 21 23 25 27 29 31 33 35 37 42 45 48 52 54 4,0 4,0 4,0 2,0 2,5 2,5 2,5 3,0 3,0 3,5 3,5 3,5 3,5 4,0 4,0 4,0 5,0 5,0 243 Грузоподъемность, Н С С0 133 000 90 000 143 000 99 000 174 000 132 000 30 700 16 600 36 400 20 400 47 000 26 700 55 300 31 000 63 700 36 500 76 100 45 500 87 100 52 000 100 000 63 000 108 000 70 000 119 000 78 000 143 000 105 000 153 000 114 000 163 000 125 000 174 000 135 000 186 000 146 000 Приложение 10 Точность размеров подшипников качения Т а б л и ц а П10.1 Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные. Кольца внутренние Допускаемые отклонения, мкм Номинальный L0 L6 L5 L4 L2 диаметр ВерхВерхВерхВерхВерхотверстия dm, мм Нижнее Нижнее Нижнее Нижнее Нижнее нее нее нее нее нее до 0,6 0,6…2,5 2,5…10 10…18 18…30 30…50 50…80 80…120 120…180 180…250 –8 –8 –8 –8 –10 –12 –15 –20 –25 –30 0 0 0 0 0 0 0 0 0 0 –7 –7 –7 –7 –8 –10 –12 –15 –18 –22 0 0 0 0 0 0 0 0 0 0 –5 –5 –5 –5 –6 –8 –9 –10 –13 –15 0 0 0 0 0 0 0 0 0 0 –4 –4 –4 –4 –5 –6 –7 –8 –10 –12 0 0 0 0 0 0 0 0 0 0 –2,5 –2,5 –2,5 –2,5 –2,5 –2,5 –4 –5 –7 –8 0 0 0 0 0 0 0 0 0 0 Т а б л и ц а П10.2 Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные. Кольца наружные Номинальный наружный диаметр Dm, мм до 2,5 2,5…6 6…18 18…30 30…50 50…80 80…120 120…150 150…180 180…250 Допускаемые отклонения, мкм l0 l6 l5 l4 l2 ВерхВерхВерхВерхВерхНижнее Нижнее Нижнее Нижнее Нижнее нее нее нее нее нее 0 0 0 0 0 0 0 0 0 0 –8 –8 –8 –9 –11 –13 –15 –18 –25 –30 0 0 0 0 0 0 0 0 0 0 –7 –7 –7 –8 –9 –11 –13 –15 –18 –20 244 0 0 0 0 0 0 0 0 0 0 –5 –5 –5 –6 –7 –9 –10 –11 –13 –15 0 0 0 0 0 0 0 0 0 0 –4 –4 –4 –5 –6 –7 –8 –9 –10 –11 0 0 0 0 0 0 0 0 0 0 –2,5 –2,5 –2,5 –4,0 –4,0 –4,0 –5,0 –5,0 –7,0 –8,0 Т а б л и ц а П10.3 Подшипники роликовые конические. Кольца наружные Номинальный наружный диаметр Dm, мм 18…30 30…50 50…80 80…120 120…150 150…180 180…250 Допускаемые отклонения, мкм l0 l6 l5 l4 l2 ВерхВерхВерхВерхВерхНижнее Нижнее Нижнее Нижнее Нижнее нее нее нее нее нее 0 0 0 0 0 0 0 –9 –11 –13 –15 –18 –25 –30 0 0 0 0 0 0 0 –8 –9 –11 –13 –15 –18 –20 245 0 0 0 0 0 0 0 –8 –9 –11 –13 –15 –18 –20 0 0 0 0 0 0 0 –6 –7 –9 –10 –11 –13 –15 0 0 0 0 0 0 0 –4,0 –4,0 –4,0 –5,0 –5,0 –6,5 –8,0 Приложение 11 Радиальный внутренний зазор Gr шариковых радиальных однорядных подшипников с цилиндрическим отверстием [17] d, мм Не менее Не более 6 Св. 2,5 до 10 10…18 18…24 24…30 30…40 40…50 50…65 65…80 80…100 100…120 120…140 140…160 160…180 180…200 200…225 225…250 Радиальный внутренний зазор Gr, мкм Не Не Не Не Не Не менее более менее более менее более Группа внутреннего зазора Нормальная 7 8 Не менее Не более 9 0 7 2 13 8 23 14 29 20 37 0 0 1 1 1 1 1 1 2 2 2 2 2 2 2 9 10 11 11 11 15 15 18 20 23 23 25 30 35 40 3 5 5 6 6 8 10 12 15 18 18 20 25 30 34 18 20 20 20 23 28 30 36 41 48 53 61 71 80 90 11 13 13 15 18 23 25 30 36 41 46 53 63 73 82 25 28 28 33 36 43 51 58 66 81 91 102 117 130 145 18 20 23 28 30 38 46 53 61 71 81 91 107 120 135 33 36 41 46 51 61 71 84 97 114 130 147 163 180 195 25 28 30 40 45 55 65 75 90 105 120 135 150 167 180 45 48 53 64 73 90 105 120 140 160 180 200 230 230 245 Для других типов подшипников радиальный внутренний зазор приведен в ГОСТ 24810–2013. 246 Приложение 12 Основные размеры метрической резьбы, в миллиметрах Номинальный диаметр резьбы D, наружный диаметр резьбы d 6 7 8 9 10 11 12 Шаг Р Средний диаметр d2, D2 Внутренний диаметр D1, d1 1 0,75 0,5 1 0,75 0,5 1,25 1 0,75 0,5 1,25 1 0,75 0,5 1,5 1,25 1 0,75 0,5 1,5 1 0,75 0,5 1,75 1,5 1,25 1 0,75 0,5 5,350 5,513 5,675 6,350 6,513 6,675 7,188 7,350 7,513 7,675 8,188 8,350 8,513 8,675 9,026 9,188 9,350 9,513 9,675 10,026 10,350 10,513 10,675 10,863 11,026 11,188 11,350 11,513 11,675 4,917 5,186 5,459 5,917 6,188 6,459 6,647 6,917 7,188 7,459 7,647 7,917 8,188 8,459 8,376 8,647 8,917 9,188 9,459 9,376 9,917 10,188 10,459 10,106 10,376 10,647 10,917 11,188 11,459 247 Продолжение приложения Номинальный диаметр резьбы D, наружный диаметр резьбы d 14 15 16 17 18 20 22 Шаг Р Средний диаметр d2, D2 Внутренний диаметр D1, d1 2 1,5 1,25 1 0,75 0,5 1,5 1 2 1,5 1 0,75 0,5 1,5 1 2,5 2 1,5 1 0,75 0,5 2,5 2 1,5 1 0,75 0,5 2,5 2 1,5 1 0,75 0,5 12,701 13,026 13,188 13,350 13,513 13,675 14,026 14,350 14,701 15,026 15,350 15,513 15,675 16,026 16,350 16,376 16,701 17,026 17,350 17,513 17,675 18,376 18,701 19,026 19,350 19,513 19,675 20,376 20,701 21,026 21,350 21,513 21,675 11,835 12,376 12,647 12,917 13,188 13,459 13,376 13,917 13,835 14,376 14,917 15,188 14,459 15,376 15,917 15,294 15,835 16,376 16,917 17,188 17,459 17,294 17,835 18,376 18,917 19,188 19,459 19,294 19,835 20,376 20,917 21,188 21,459 248 Продолжение приложения Номинальный диаметр резьбы D, наружный диаметр резьбы d 24 25 26 27 28 30 32 33 33 Шаг Р Средний диаметр d2, D2 Внутренний диаметр D1, d1 3 2 1,5 1 0,75 2 1,5 1 1,5 3 2 1,5 1 0,75 2 1,5 1 3,5 3 2 1,5 1 0,75 2 1,5 3,5 3 2 1,5 1 0,75 22,051 22,701 23,026 23,350 23,513 23,701 24,026 24,350 25,026 25,051 25,701 26,026 26,350 26,513 26,701 27,026 27,350 27,727 28,051 28,701 29,026 29,350 29,513 30,701 31,026 30,727 31,051 31,701 32,026 32,350 32,513 20,752 21,835 22,376 22,917 23,188 22,835 23,376 23,917 24,376 23,752 24,835 25,376 25,917 26,188 25,835 26,376 26,917 26,211 26,752 27,835 28,376 28,917 29,188 29,835 30,376 29,211 29,752 30,835 31,376 31,917 32,188 249 Окончание приложения Номинальный диаметр резьбы D, наружный диаметр резьбы d 35 36 38 39 40 42 45 Шаг Р Средний диаметр d2, D2 Внутренний диаметр D1, d1 1,5 4 3 2 1,5 1 1,5 4 3 2 1,5 1 3 2 1,5 4,5 4 3 2 1,5 1 4,5 4 3 2 1,5 1 34,026 33,402 34,051 34,701 35,026 35,350 37,026 36,402 37,051 37,701 38,026 38,350 38,051 38,701 39,026 39,077 39,402 40,051 40,701 41,026 41,350 42,077 42,402 43,051 43,701 44,026 44,350 33,376 31,670 32,752 33,835 34,376 34,917 36,376 34,670 35,752 36,835 37,376 37,917 36,752 37,835 38,376 37,129 37,670 38,752 39,835 40,376 40,917 40,129 40,670 41,752 42,835 43,376 43,917 250 0,25 0,35 0,5 0,75 1 1,25 1,5 0,35 0,5 0,75 1 1,25 1,5 1,75 2 2,5 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 251 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d ei –42 –53 –67 –90 –112 –132 –150 –53 –67 –90 –112 –132 –150 –170 –180 –212 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d2 3h4h ei –32 –36 –42 –50 –56 –60 –67 –38 –45 –53 –60 –67 –71 –75 –80 –85 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d1 es –18 –19 –20 –22 –26 –28 –32 –19 –20 –22 –26 –28 –32 –34 –38 –42 d ei –60 –72 –87 –112 –138 –160 –182 –72 –87 –112 –138 –160 –182 –204 –218 –254 es –18 –19 –20 –22 –26 –28 –32 –19 –20 –22 –26 –28 –32 –34 –38 –42 4g ei –58 –64 –73 –85 –97 –103 –117 –67 –76 –89 –101 –113 –122 –129 –138 –148 d2 251 Класс допуска наружной резьбы 4h 5 h4 h Диаметр резьбы d1 d d2 d1 d d2 Предельные отклонения, мкм es es ei es ei es es ei es ei –18 0 –42 0 –40 0 0 –42 0 –50 –19 0 –53 0 –45 0 0 –53 0 –56 –20 0 –67 0 –53 0 0 –67 0 –67 –22 0 –90 0 –63 0 0 –90 0 –80 –26 0 –112 0 –71 0 0 –112 0 –90 –28 0 –132 0 –75 0 0 –132 0 –95 –32 0 –150 0 –85 0 0 –150 0 –106 –19 0 –53 0 –48 0 0 –53 0 –60 –20 0 –67 0 –56 0 0 –67 0 –71 –22 0 –90 0 –67 0 0 –90 0 –85 –26 0 –112 0 –75 0 0 –112 0 –95 –28 0 –132 0 –85 0 0 –132 0 –106 –32 0 –150 0 –90 0 0 –150 0 –112 –34 0 –170 0 –95 0 0 –170 0 –118 –38 0 –180 0 –100 0 0 –180 0 –125 –42 0 –212 0 –106 0 0 –212 0 –132 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d1 es –18 –19 –20 –22 –26 –28 –32 –19 –20 –22 –26 –28 –32 –34 –38 –42 Предельные отклонения диаметров наружной резьбы по ГОСТ 16093–2004 Предельные отклонения диаметров наружной и внутренней резьбы d ei –85 –104 –126 –162 –206 –240 –268 –104 –126 –162 –206 –240 –268 –299 –318 –377 es –18 –19 –20 –22 –26 –28 –32 –19 –20 –22 –26 –28 –32 –34 –38 –42 ei –68 –75 –87 –102 –116 –123 –138 –79 –91 –107 –121 –134 –144 –152 –163 –174 d2 5 g6 g es –18 –19 –20 –22 –26 –28 –32 –19 –20 –22 –26 –28 –32 –34 –38 –42 d1 Т а б л и ц а П13.1 Приложение 13 252 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d ei –67 –90 –112 –150 –180 –236 –265 –300 –315 –67 –90 –112 –150 –180 –236 –300 –335 –355 –375 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 ei –48 –56 –63 –75 –85 –100 –106 –112 –116 –50 –60 –71 –80 –90 –106 –118 –125 –132 –140 d2 3h4h es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d1 es –20 –22 –26 –32 –38 –48 –53 –60 –63 –20 –22 –26 –32 –38 –48 –60 –71 –75 –80 d ei –87 –112 –138 –182 –218 –284 –318 –360 –378 –87 –112 –138 –182 –218 –284 –360 –406 –430 –455 es –20 –22 –26 –32 –38 –48 –53 –60 –63 –20 –22 –26 –32 –38 –48 –60 –71 –75 –80 4g ei –80 –93 –106 –127 –144 –173 –185 –200 –213 –83 –97 –116 –132 –150 –180 –210 –231 –245 –260 d2 Класс допуска наружной резьбы 4h 5 h4 h Диаметр резьбы d1 d d2 d1 d d2 Предельные отклонения, мкм es es ei es ei es es ei es ei –20 0 –67 0 –60 0 0 –67 0 –75 –22 0 –90 0 –71 0 0 –90 0 –90 –26 0 –112 0 –80 0 0 –112 0 –100 –32 0 –150 0 –95 0 0 –150 0 –118 –38 0 –180 0 –106 0 0 –180 0 –132 –48 0 –236 0 –125 0 0 –236 0 –160 –53 0 –265 0 –132 0 0 –265 0 –170 –60 0 –300 0 –140 0 0 –300 0 –180 –63 0 –315 0 –150 0 0 –315 0 –190 –20 0 –67 0 –63 0 0 –67 0 –80 –22 0 –90 0 –75 0 0 –90 0 –95 –26 0 –112 0 –90 0 0 –112 0 –112 –32 0 –150 0 –100 0 0 –150 0 –125 –38 0 –180 0 –112 0 0 –180 0 –140 –48 0 –236 0 –132 0 0 –236 0 –170 –60 0 –300 0 –150 0 0 –300 0 –190 –71 0 –335 0 –160 0 0 –335 0 –200 –75 0 –355 0 –170 0 0 –355 0 –212 –80 0 –375 0 –180 0 0 –375 0 –224 es 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d1 252 es –20 –22 –26 –32 –38 –48 –53 –60 –63 –20 –22 –26 –32 –38 –48 –60 –71 –75 –80 d ei –126 –162 –206 –268 –318 –423 –478 –535 –563 –126 –162 –206 –268 –318 –423 –535 –601 –635 –680 es –20 –22 –26 –32 –38 –48 –53 –60 –63 –20 –22 –26 –32 –38 –48 –60 –71 –75 –80 ei –95 –112 –126 –150 –170 –208 –223 –240 –253 –100 –117 –138 –157 –178 –218 –250 –271 –287 –304 d2 5 g6 g es –20 –22 –26 –32 –38 –48 –53 –60 –63 –20 –22 –26 –32 –38 –48 –60 –71 –75 –80 d1 П р о д о л ж е н и е т а б л . П13.1 Примечание. Таблица приведена в сокращенном варианте. Нижнее отклонение диаметра d1 не устанавливается, но косвенно ограничивается формой впадины болта. 0,5 0,75 1 1,5 2 3 3,5 4 4,5 0,5 0,75 1 1,5 2 3 4 5 5,5 6 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 22,4 до 45 Св. 45 до 90 253 0 0 0 1 1,25 1,5 –236 –212 –180 –140 0 0 2,5 1 –106 0 2 0 0 1,75 0 0 1,5 0,5 0 1,25 0,75 –335 0 1 –180 –140 –280 –265 –236 –212 –180 –140 0 0 0,5 0,75 –106 0 0,75 –106 –85 –67 ei –85 0 0,5 d 0 0 0,35 0,35 0 es 0,25 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 5 h6 h d2 –100 –90 –75 –132 –125 –118 –112 –106 –95 –85 –71 –60 –106 –95 –90 –80 –67 –56 –50 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d1 –90 – – –106 –100 –100 –95 –95 –90 – – – –95 –95 –90 – – – – es d –270 – – –441 –380 –365 –331 –307 –270 – – – –331 –307 –270 – – – – ei –90 – – –106 –100 d1 d Диаметр резьбы 253 –215 – – –276 –260 –250 –235 –227 –208 – – – –227 –213 –202 – – – – ei –90 – – –106 –100 –100 –95 –95 –90 – – – –95 –95 –90 – – – – es –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es –240 –196 –156 –415 –351 –336 –303 –275 –240 –196 –156 – –303 –275 –240 –196 –156 – – ei Предельные отклонения, мкм d2 Класс допуска наружной резьбы –100 –95 –95 –90 – – – –95 –95 –90 – – – – es 6d –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es 6e d2 –185 –168 –145 –250 –231 –221 –207 –195 –178 –162 –140 – –199 –181 –172 –156 –135 – – ei –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es d1 es –40 –38 –36 –58 –52 –48 –45 –42 –40 –38 –36 –34 –45 –42 –40 –38 –36 –34 –33 d ei –220 –178 –142 –393 –332 –313 –281 –254 –220 –178 –142 –119 –281 –254 –220 –178 –142 –119 –100 –40 –38 –36 –58 –52 –48 –45 –42 –40 –38 –36 –34 –45 –42 –40 –38 –36 –34 –33 es 6f d2 ei –165 –150 –131 –228 –212 –198 –185 –174 –158 –144 –126 –109 –177 –160 –152 –138 –121 –105 –96 –40 –38 –36 –58 –52 –48 –45 –42 –40 –38 –36 –34 –45 –42 –40 –38 –36 –34 –33 es d1 П р о д о л ж е н и е т а б л . П13.1 254 0 0 4,5 0,5 –475 –530 0 0 0 0 0 0 0 2 3 4 5 5,5 6 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 5 h6 h d2 –224 –212 –200 –190 –170 –140 –125 –112 –95 –80 –190 –180 –170 –160 –132 –118 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d1 –150 –140 –132 –125 –112 –100 –95 –90 – – –132 –125 –118 –112 –100 –95 es d –750 –700 –662 –600 –487 –380 –331 –270 – – –632 –600 –543 –487 –380 –331 ei –150 –140 –132 –125 –112 –100 –95 –90 – – –132 –125 –118 –112 d1 d Диаметр резьбы –430 –405 –382 –361 –324 –280 –255 –230 – – –368 –349 –330 –312 –270 –245 ei –150 –140 –132 –125 –112 –100 –95 –90 – – –132 –125 –118 –112 –100 –95 es –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 –95 –90 –85 –71 –67 es –718 –672 –636 –570 –460 –351 –303 –240 –196 –156 –600 –570 –515 –460 –351 –303 ei Предельные отклонения, мкм d2 –95 –90 –85 –71 –67 es 6e –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 Класс допуска наружной резьбы –100 –95 es 6d d2 ei –398 –377 –356 –331 –297 –251 –227 –200 –174 –150 –336 –319 –302 –285 –241 –217 254 –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 –95 –90 –85 –71 –67 es d1 es –95 –90 –85 –75 –63 –52 –45 –40 –38 –36 –80 –75 –70 –63 –52 –45 d ei –695 –650 –615 –550 –438 –332 –281 –220 –178 –142 –580 –550 –495 –438 –332 –281 –95 –90 –85 –75 –63 –52 –45 –40 –38 –36 –80 –75 –70 –63 –52 –45 es 6f d2 ei –375 –355 –335 –311 –275 –232 –205 –180 –156 –136 –316 –299 –282 –263 –222 –195 –95 –90 –85 –75 –63 –52 –45 –40 –38 –36 –80 –75 –70 –63 –52 –45 es d1 П р о д о л ж е н и е т а б л . П13.1 Примечание. Таблица приведена в сокращенном варианте. Нижнее отклонение диаметра d1 не устанавливается, но косвенно ограничивается формой впадины болта. –600 –560 –375 –280 –236 –180 0 1 1,5 –106 –500 –475 –425 –375 –280 –236 ei –140 d 0 0,75 0 0 0 3 4 0 2 3,5 0 es 1,5 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 22,4 до 45 Св. 45 до 90 255 –20 –22 –26 0,5 0,75 1 –318 –38 –42 2 –268 –299 –32 –34 1,5 1,75 2,5 –206 –240 –26 –28 1 –206 –162 –126 –377 –126 1,25 –104 –268 –240 –162 –32 1,5 –22 –28 1,25 –206 –162 0,75 –26 1 –20 –22 0,75 –126 –19 –20 0,5 –104 –85 ei 0,5 –19 d 0,35 –18 0,35 es 0,25 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 –26 –22 –20 –42 –38 –34 –32 –28 –26 –22 –20 –19 –32 –28 –26 –22 –20 –19 –18 es 6g d2 –151 –134 –115 –212 –198 –184 –172 –160 –144 –128 –110 –94 –164 –146 –138 –122 –105 –90 –81 ei –26 –22 –20 –42 –38 –34 –32 –28 –26 –22 –20 –19 –32 –28 –26 –22 –20 –19 –18 es d1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d –180 –140 –106 –335 –280 –265 –236 –212 –180 –140 –106 –85 –236 –212 –180 –140 –106 –85 –67 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 6h d1 d Диаметр резьбы 255 –125 –112 –95 –170 –160 –150 –140 –132 –118 –106 –90 –75 –132 –118 –112 –100 –85 –71 –63 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es –240 –196 –156 –415 –351 –336 –303 –275 –240 –196 –156 – –303 –275 –240 –196 –156 – – ei Предельные отклонения, мкм d2 –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es 7e6e Класс допуска наружной резьбы d2 –220 –196 –168 –292 –271 –261 –247 –233 –210 –188 –162 – –237 –213 –200 –181 –156 – – ei –60 –56 –50 –80 –71 –71 –67 –63 –60 –56 –50 – –67 –63 –60 –56 –50 – – es d1 ei es d2 ei es d1 –26 –22 –20 –42 –38 –34 –32 –28 –26 –22 –20 –19 –32 –28 –26 –22 –20 –19 –206 –162 –126 –377 –318 –299 –268 –240 –206 –162 –126 –104 –268 –240 –206 –162 –126 –104 –26 –22 –20 –42 –38 –34 –32 –28 –26 –22 –20 –19 –32 –28 –26 –22 –20 –19 –186 –162 –138 –254 –238 –224 –212 –198 –176 –154 –132 –114 –202 –178 –166 –147 –126 –109 –26 –22 –20 –42 –38 –34 –32 –28 –26 –22 –20 –19 –32 –28 –26 –22 –20 –19 (–18) (–85) (–18) (–99) (–18) es d 7 g6 g П р о д о л ж е н и е т а б л . П13.1 256 –48 –60 –71 –75 –80 3 4 5 5,5 6 d –680 –635 –601 –535 –423 –318 –268 –206 –162 –126 –563 –535 –478 –423 –318 –268 ei –80 –75 –71 –60 –48 –38 –32 –26 –22 –20 –63 –60 –53 –48 –38 –32 es 6g d2 –360 –340 –321 –296 –260 –218 –192 –166 –140 –120 –299 –284 –265 –248 –208 –182 ei –80 –75 –71 –60 –48 –38 –32 –26 –22 –20 –63 –60 –53 –48 –38 –32 es d1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d –600 –560 –530 –475 –375 –280 –236 –180 –140 –106 –500 –475 –425 –375 –280 –236 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 6h d1 d Диаметр резьбы –280 –265 –250 –236 –212 –180 –160 –140 –118 –100 –236 –224 –212 –200 –170 –150 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 –95 –90 –85 –71 –67 es –718 –672 –636 –570 –460 –351 –303 –240 –196 –156 –600 –570 –515 –460 –351 –303 ei Предельные отклонения, мкм d2 –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 –95 –90 –85 –71 –67 es 7e6e Класс допуска наружной резьбы d2 –473 –447 –421 –395 –350 –295 –267 –240 –206 –175 –400 –375 –355 –335 –283 –257 ei 256 –118 –112 –106 –95 –85 –71 –67 –60 –56 –50 –100 –95 –90 –85 –71 –67 es d1 –80 –75 –71 –60 –48 –38 –32 –26 –22 –20 –63 –60 –53 –48 –38 –32 es d –680 –635 –601 –535 –423 –318 –268 –206 –162 –126 –563 –535 –478 –423 –318 –268 ei –80 –75 –71 –60 –48 –38 –32 –26 –22 –20 –63 –60 –53 –48 –38 –32 es 7 g6 g d2 –435 –410 –386 –360 –313 –262 –232 –206 –172 –145 –363 –340 –318 –298 –250 –222 ei –80 –75 –71 –60 –48 –38 –32 –26 –22 –20 –63 –60 –53 –48 –38 –32 es d1 П р о д о л ж е н и е т а б л . П13.1 Примечание. Таблица приведена в сокращенном варианте. Нижнее отклонение диаметра d1 не устанавливается, но косвенно ограничивается формой впадины болта. –38 2 –20 0,5 –32 –63 4,5 1,5 –60 4 –26 –53 3,5 –22 –48 3 1 –38 0,75 –32 2 es 1,5 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 22,4 до 45 Св. 45 до 90 257 0 0 0 0 0 1,75 2 2,5 0,5 0,75 0 0 0,5 0,75 0 0 0,35 1,5 –180 0 1,5 0 0 1,25 0 0 1 1 –106 –140 0 0,75 1,25 –85 0 0,5 –140 –106 –335 –280 –265 –236 –212 –236 –212 –180 –140 –106 –85 0 0,35 –67 ei 0 es d 0,25 Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 7 h6 h d2 –140 –118 –212 –200 –190 –180 –170 –150 –132 –112 –95 –170 –150 –140 –125 –106 –90 –80 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d1 – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es d – – –572 –488 –459 –407 –363 –306 – – – –407 –363 –306 – – – – ei – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es 8g d1 d Диаметр резьбы 257 – – –307 –288 –270 –256 –240 –216 – – – –244 –218 –206 – – – – ei – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es 0 – 0 0 0 0 0 0 0 0 – 0 0 0 0 0 – – es –140 – –530 –450 -425 –375 –335 –280 –140 –106 – –375 –335 –280 –140 –106 – – ei Предельные отклонения, мкм d2 0 – 0 0 0 0 0 0 0 0 – 0 0 0 0 0 – – es d2 –180 – –265 –250 –236 –224 –212 –190 –170 –140 – –212 –190 –180 –160 –132 – – ei 8h (при Р ≥ 0,8 мм) 8h6h (при Р < 0,8 мм) Класс допуска наружной резьбы 0 – 0 0 0 0 0 0 0 0 – 0 0 0 0 0 – – es d1 – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es d – – –572 –488 –459 –407 –363 –306 – – – –407 –363 –306 – – – – ei – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es 9 g8 g d2 – – –377 –353 –334 –312 –293 –262 – – – –297 –264 –256 – – – – ei – – –42 –38 –34 –32 –28 –26 – – – –32 –28 –26 – – – – es d1 П р о д о л ж е н и е т а б л . П13.1 258 –180 0 0 0 0 1 1,5 2 3 0 0 0 0 0 2 3 4 5 5,5 6 –600 –560 –530 –475 –375 –280 –236 –180 –140 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es 7 h6 h d2 –355 –335 –315 –300 –265 –224 –200 –180 –150 –125 –300 –280 –265 –250 –212 –190 –160 ei 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 es d1 –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es d –1030 –975 –921 –810 –648 –488 –407 –306 – – –863 –810 –723 –648 –488 –407 –306 ei –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es 8g d1 d –530 –500 –471 –435 –383 –318 –282 –250 – – –438 –415 –388 –363 –303 –268 –226 ei –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 0 es –950 –900 –850 –750 –600 –450 –375 –280 – – –800 –750 –670 –600 –450 –375 –280 ei Предельные отклонения, мкм d2 Диаметр резьбы 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 0 es d2 –450 –425 –400 –375 –335 –280 –250 –224 – – –375 –355 –335 –315 –265 –236 –200 ei 8h (при Р ≥ 0,8 мм) 8h6h (при Р < 0,8 мм) Класс допуска наружной резьбы 258 Примечание. Таблица приведена в сокращенном варианте. Нижнее отклонение диаметра d1 не устанавливается, но косвенно ограничивается формой впадины болта. 0 0 1,5 0 1 –106 0 0 0,5 0,75 –500 0 4,5 –425 4 –475 0 0 3,5 –375 –280 –236 ei d es Номинальный Шаг диаметр Р, мм резьбы d, мм Св. 22,4 до 45 Св. 45 до 90 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 0 es d1 –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es d –1030 –975 –921 –810 –648 –488 –407 –306 – – –863 –810 –723 –648 –488 –407 –306 ei –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es 9 g8 g d2 –640 –605 –571 –535 –473 –393 –347 –306 – – –538 –510 –478 –448 –373 –332 –276 ei –80 –75 –71 –60 –48 –38 –32 –26 – – –63 –60 –53 –48 –38 –32 –26 es d1 О к о н ч а н и е т а б л . П13.1 259 0 0 0 0 2,5 0,5 0,75 1 0 +118 2 +112 0 +100 0 0 1 1,25 0 +90 0 1,5 +75 0 0,5 0,75 1,75 +63 0 0 1,5 0,35 +95 +106 +95 +80 +140 +132 +125 +112 +100 0 0 +85 0 1 +71 0 0,5 0,75 1,25 +60 0 0,35 ES +53 0 EI D D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 4Н ES +150 +118 +90 +280 +236 +212 +190 +170 +150 +118 +90 +63 +190 +170 +150 +118 +90 +63 +45 D1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D ES +106 +95 +80 +140 +132 +125 +118 +112 +100 +90 +75 +63 +112 +100 +95 +85 +71 +60 +53 D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 4Н5Н D D2 259 +190 +150 +112 +355 +300 +265 +236 +212 +190 +150 +112 +80 +236 +212 +190 +150 +112 +80 +56 ES 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +26 +22 +20 +42 +38 +34 +32 +28 +26 +22 +20 +19 +32 +28 +26 +22 +20 +19 +18 EI +158 +140 +120 +222 +208 +194 +182 +168 +151 +134 +115 +99 +172 +153 +144 +128 +100 +94 +85 ES Предельные отклонения, мкм D1 Диаметр резьбы +26 +22 +20 +42 +38 +34 +32 +28 +26 +22 +20 +19 +32 +28 +26 +22 +20 +19 +18 EI 5G Класс допуска внутренней резьбы ES +216 +172 +132 +397 +338 +299 +268 +240 +216 +172 +132 +99 +268 +240 +216 +172 +132 +99 +74 D1 EI +26 +22 +20 +42 +38 +34 +32 +28 +26 +22 +20 +19 +32 +28 +26 +22 +20 +19 +18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D +132 +118 +100 +180 +170 +160 +150 +140 +125 +112 +95 +80 +140 +125 +118 +106 +90 +75 +67 D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 5H ES +190 +150 +112 +355 +300 +265 +236 +212 +190 +150 +112 +80 +236 +212 +190 +150 +112 +80 +56 D1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI Т а б л и ц а П13.2 ES Предельные отклонения диаметров внутренней резьбы по ГОСТ 16093–2004 0,25 Номинальный Шаг Р, диаметр мм резьбы D, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 260 0 0 0 0 0 3 4 5 5,5 6 +236 +224 +212 +200 +180 +150 +132 D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 4Н +500 +475 +450 +375 +315 +236 +190 +150 +118 +90 +425 +375 +355 +315 +236 +190 ES D1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D +236 +224 +212 +200 +180 +150 +132 +118 +100 +85 +200 +190 +180 +170 +140 +125 ES Примечание. Таблица приведена в сокращенном варианте. Верхнее отклонение диаметра D не устанавливается. 0 2 +118 0 0 1 1,5 +100 0 0,75 +85 +200 0 0 0,5 +190 4,5 0 4 +180 +170 0 0 3 3,5 +140 0 +125 0 ES 2 EI D 1,5 Номинальный Шаг Р, диаметр мм резьбы D, мм Св. 22,4 до 45 Св. 45 до 90 D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D D2 260 +630 +600 +560 +475 +400 +300 +236 +190 +150 +112 +530 +475 +450 +400 +300 +236 ES 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +80 +75 +71 +60 +48 +38 +32 +26 +22 +20 +63 +60 +53 +48 +38 +32 EI +380 +355 +336 +310 +272 +228 +202 +176 +147 +126 +313 +296 +277 +260 +218 +192 ES Предельные отклонения, мкм D1 Диаметр резьбы +80 +75 +71 +60 +48 +38 +32 +26 +22 +20 +63 +60 +53 +48 +38 +32 EI 5G Класс допуска внутренней резьбы 4Н5Н +710 +675 +631 +535 +448 +338 +268 +216 +172 +132 +593 +535 +503 +448 +338 +268 ES D1 +80 +75 +71 +60 +48 +38 +32 +26 +22 +20 +63 +60 +53 +48 +38 +32 EI 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D +300 +280 +265 +250 +224 +190 +170 +150 +125 +106 +250 +236 +224 +212 +180 +160 ES D2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 5H +630 +600 +560 +475 +400 +300 +236 +190 +150 +112 +530 +475 +450 +400 +300 +236 ES D1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI П р о д о л ж е н и е т а б л . П13.2 +132 +188 +212 +20 +22 +26 +28 +32 +19 0,5 0,75 1 1,25 1,5 0,35 +42 +20 +22 2,5 0,5 0,75 +38 +38 2 2 +196 +34 +26 +32 1,5 1,75 +32 +172 +28 1,25 1 +222 +26 1 1,5 +208 +22 0,75 +262 +232 +145 +266 +250 +234 +186 +162 +20 0,5 +138 +119 +176 +154 +114 +19 0,35 ES +103 +18 EI D 0,25 Номинальный Шаг диаметр Р, мм резьбы D, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 Св. 22,4 до 45 261 D2 +38 +32 +26 +22 +20 +42 +38 +34 +32 +28 +26 +22 +20 +19 +32 +28 +26 +22 +20 +19 +18 EI 6G ES +413 +332 +262 +212 +160 +492 +413 +369 +332 +293 +262 +212 +160 +119 +332 +293 +262 +212 +160 +119 +89 D1 EI +38 +32 +26 +22 +20 +42 +38 +34 +32 +28 +26 +22 +20 +19 +32 +28 +26 +22 +20 +19 +18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D D1 261 +224 +200 +170 +150 +125 +224 +212 +200 +190 +180 +160 +140 +118 +100 +180 +160 +150 +132 +112 +95 +85 ES 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +375 +300 +236 +190 +140 +450 +375 +335 +300 +265 +236 +190 +140 +100 +300 +265 +236 +190 +140 +100 +71 ES Предельные отклонения, мкм D2 Диаметр резьбы 6Н Класс допуска внутренней резьбы 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +38 +32 +26 +22 – +42 +38 +34 +32 +28 +26 +22 +20 – +32 +28 +26 +22 +20 – – EI D +318 +282 +238 +212 – +322 +303 +284 +268 +252 +226 +202 +170 – +256 +228 +216 +192 +160 ES D2 +38 +32 +26 +22 – +42 +38 +34 +32 +28 +26 +22 +20 – +32 +28 +26 +22 +20 – – EI 7G +513 +407 +326 +258 – +602 +513 +459 +407 +363 +326 +258 +200 – +407 +363 +326 +258 +200 – – ES D1 +38 +32 +26 +22 – +42 +38 +34 +32 +28 +26 +22 +20 – +32 +28 +26 +22 +20 – – EI П р о д о л ж е н и е т а б л . П13.2 262 +60 +71 +75 +80 5 5,5 6 +455 +430 +406 +375 +328 +274 +244 +152 +378 +360 D2 +80 +75 +71 +60 +48 +38 +32 +26 +22 +20 +63 +60 +53 +48 EI 6G ES +880 +825 +781 +660 +548 +413 +332 +262 +212 +160 +733 +660 +613 +548 D1 EI +80 +75 +71 +60 +48 +38 +32 +26 +22 +20 +63 +60 +53 +48 Примечание. Таблица приведена в сокращенном варианте. Верхнее отклонение диаметра D не устанавливается. +48 +26 +32 1 1,5 4 +22 0,75 3 +20 0,5 +38 +216 +63 4,5 2 +182 +60 4 +333 +53 3,5 ES +313 +48 EI D 3 Номинальный Шаг диаметр Р, мм резьбы D, мм Св. 45 до 90 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D D1 262 +375 +355 +335 +315 +280 +236 +212 +190 +160 +132 +315 +300 +280 +265 ES 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +800 +750 +710 +600 +500 +375 +300 +236 +190 +140 +670 +600 +560 +500 ES Предельные отклонения, мкм D2 Диаметр резьбы 6Н Класс допуска внутренней резьбы 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 EI D ES +555 +525 +496 +460 +403 +338 +297 +262 – – +463 +435 +408 +383 D2 +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 EI 7G ES +1080 +1025 +971 +810 +678 +513 +407 +326 – – +913 +810 +763 +678 D1 +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 EI П р о д о л ж е н и е т а б л . П13.2 263 +200 0 0 0 0,75 1 +265 0,5 +250 0 0 +236 0 1,5 1,75 0 +224 2 +200 0 0 1 1,25 2,5 +180 0 0,75 +212 +190 – +280 +150 – – +224 0 1,5 0,5 0 0 1,25 +190 +170 +140 – – ES 0,35 0 0 0 0,5 1 – 0,75 – 0,35 EI D 0,25 Номинальный Шаг диаметр Р, мм резьбы D, мм Св. 5,6 до 11,2 Св. 11,2 до 22,4 D2 0 0 0 0 0 0 0 0 0 0 0 – 0 0 0 0 0 – – EI 7Н +300 +236 – +560 +475 +425 +375 +335 +300 +236 +180 – +375 +335 +300 +236 +180 – – ES D1 0 0 0 0 0 0 0 0 0 0 0 – 0 0 0 0 0 – – EI +26 – – +42 +38 +34 +32 +28 +26 – – – +32 +28 +26 – – – – EI D D1 263 +291 – – +397 +373 +349 +332 +308 +276 – – – +312 +278 +262 – – – – ES +26 – – +42 +38 +34 +32 +28 +26 – – – +32 +28 +26 – – – – EI +401 – – +752 +638 +564 +507 +453 +401 – – – +507 +453 +401 – – – – ES Предельные отклонения, мкм D2 Диаметр резьбы 8G Класс допуска внутренней резьбы +26 – – +42 +38 +34 +32 +28 +26 – – – +32 +28 +26 – – – – EI 0 – – 0 0 0 0 0 0 – – – 0 0 0 – – – – EI D +265 – – +355 +335 +315 +300 +280 +250 – – – +280 +250 +236 – – – – ES D2 0 – – 0 0 0 0 0 0 – – – 0 0 0 – – – – EI 8Н +375 – – +710 +600 +530 +475 +425 +375 – – – +475 +425 +375 – – – – ES D1 0 – – 0 0 0 0 0 0 – – – 0 0 0 – – – – EI П р о д о л ж е н и е т а б л . П13.2 264 0 0 0 0 0 3 4 5 5,5 6 +475 +450 +425 +400 +355 +300 +265 +236 – – +400 +375 +355 +335 +280 +250 ES D2 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 EI 7Н +1000 +950 +900 +750 +630 +475 +375 +300 – – +850 +750 +710 +630 +475 +375 ES D1 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 EI Примечание. Таблица приведена в сокращенном варианте. Верхнее отклонение диаметра D не устанавливается. 0 2 – 0,5 0 0 4,5 1,5 0 4 – 0 3,5 0 0 3 1 0 0,75 0 2 EI D 1,5 Номинальный Шаг диаметр Р, мм резьбы D, мм Св. 22,4 до 45 Св. 45 до 90 +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 +38 +32 EI D D1 264 +680 +635 +601 +560 +498 +413 +367 +326 – – +563 +535 +503 +473 +393 +347 ES +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 +38 +32 EI +1330 +1255 +1191 +1010 +848 +638 +507 +401 – – +1123 +1010 +953 +848 +638 +507 ES Предельные отклонения, мкм D2 Диаметр резьбы 8G Класс допуска внутренней резьбы +80 +75 +71 +60 +48 +38 +32 +26 – – +63 +60 +53 +48 +38 +32 EI 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 EI D +600 +560 +530 +500 +450 +375 +335 +300 – – +500 +475 +450 +425 +355 +315 ES D2 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 EI 8Н +1250 +1180 +1120 +950 +800 +600 +475 +375 – – +1060 +950 +900 +800 +600 +475 ES D1 0 0 0 0 0 0 0 0 – – 0 0 0 0 0 0 EI О к о н ч а н и е т а б л . П13.2 265 – 1,5 –53 –60 –63 4 4,5 –48 3 3,5 –38 2 –563 –535 –478 –423 –318 – – – – 2 – – – 2,5 1,75 +18 +15 +14 +13 +6 – – – – – – – – – es d2 –132 –125 –118 –112 –100 – – – – – – – – – ei – – –53 –48 –38 –42 –36 – –32 – – – – – es d – – –478 –423 –318 –377 –318 – –268 – – – – – ei d2 d Диаметры резьбы Поля допусков 4jk – – +69 +65 +58 +53 +52 – +48 – – – – – es – – –63 –60 –48 –53 –48 – –42 – – – – – ei – – – – – – –38 –34 –32 –28 –32 –28 –26 –24 es – – – – – – –318 –299 –268 –240 –268 –240 –206 –174 ei Предельные отклонения, мкм 4j es – – – – – – +78 +76 +73 +71 +68 +61 +60 +51 d2 ei – – – – – – –22 –19 –17 –14 –17 –14 –11 –9 es – – – –48 –38 –42 –38 –34 –32 –28 –32 –28 –26 –24 d ei – – – –423 –318 –377 –318 –299 –268 –240 –268 –240 –206 –174 es +94 +88 +81 +85 +76 +71 +62 – – – +128 +105 +109 +101 2m d2 ei – – – +48 +38 +42 +38 +34 +32 +28 +32 +28 +26 +24 265 Верхнее отклонение внутреннего диаметра наружной резьбы d1 равно верхнему отклонению среднего диаметра наружной резьбы d2. Св. 22,4 до 45 Св. 11,2 до 22,4 – – – – 1,5 1,25 – – ei – – d – 1,25 1 Св.5,6 до 11,2 – 0,8 Св. 2,8 до 5,6 es Шаг Р, мм Номинальный диаметр резьбы d, мм 4jh Предельные отклонения диаметров наружной резьбы по ГОСТ 24834–81 Т а б л и ц а П13.3 266 0 0 0 0 0 0 0 0 0 0 – – – 1 1,25 1,5 1,25 1,5 1,75 2 2,5 2 3 3,5 4 4,5 Св. 22,4 до 45 Св. 11,2 до 22,4 Св. 5,6 до 11,2 0 0,8 Св. 2,8 до 5,6 EI D Шаг Р, мм Номинальный диаметр резьбы d, мм +75 +80 +90 +90 +95 +100 +106 +112 +112 +132 – – – +63 ES D2 0 0 0 0 0 0 0 0 0 0 – – – 0 EI 3Н6Н +236 +265 +300 +265 +300 +335 +375 +450 +375 +500 – – – +200 ES D1 0 0 0 0 0 0 0 0 0 0 – – – 0 EI 266 0 0 0 0 0 0 0 0 0 0 0 – – 0 +95 +100 +112 +112 +118 +125 +132 +140 +140 +170 +180 – – +80 0 0 0 0 0 0 0 0 0 0 0 – – 0 +236 +265 +300 +265 +300 +335 +375 +450 +375 +500 +560 – – +200 0 0 0 0 0 0 0 0 0 0 0 – – 0 Поля допусков 4Н6Н Диаметры резьбы D2 D1 D Предельные отклонения, мкм EI ES EI ES EI 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI D +118 +125 +140 +140 +150 +160 +170 +180 +180 +212 +224 +236 +250 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI 5Н6Н D2 +100 ES Предельные отклонения диаметров внутренней резьбы по ГОСТ 24834–81 +236 +265 +300 +265 +300 +335 +375 +450 +375 +500 +560 +600 +670 +200 ES D1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 EI Т а б л и ц а П13.4 267 Св. 22,4 до 45 Св. 11,2 до 22,4 –160 –150 –170 2 3 –545 –430 –495 –430 –150 2 2,5 –376 –275 –376 –275 –240 –210 ei –410 d –145 –140 1,5 1,75 –63 –140 1,5 1,25 –63 1,25 –60 1 Св.5,6 до 11,2 –60 0,8 Св. 2,8 до 5,6 es Шаг Р, мм Номинальный диаметр резьбы d, мм +220 +179 +192 +175 +165 +151 +138 +148 +133 +125 +109 es Наружная резьба D +140 +112 +125 +112 +100 +95 +85 +95 +85 +80 +71 ei 0 0 0 0 0 0 0 0 0 0 0 EI +106 +90 +90 +85 +80 +75 +71 +71 +63 +60 +50 ES Предельные отклонения, мкм 267 d2 D2 0 0 0 0 0 0 0 0 0 0 0 EI +570 +450 +515 +450 +410 +376 +307 +376 +307 +280 +250 ES Внутренняя резьба 2 H 5 D 2 H 5С , 2r 2r Диаметры резьбы Предельные отклонения для посадок D1 +170 +150 +160 +150 +145 +140 +95 +140 +95 +90 +90 EI Т а б л и ц а П13.5 268 Св. 22,4 до 45 Св. 11,2 до 22,4 Св. 5,6 до 11,2 Св. 2,8 до 5,6 –150 –160 –150 –170 2 2,5 2 3 –140 1,5 –145 –63 1,25 1,75 –140 1,5 –63 –60 1 1,25 –60 es 0,8 Номинальный диаметр Шаг Р, мм резьбы d, мм d –545 –430 –495 –430 –410 –376 –275 –376 –275 –240 –210 ei +195 +160 +170 +155 +142 +134 +123 +130 +116 +109 +96 es +145 +117 +127 +115 +104 +98 +89 +96 +86 +81 +72 D Диаметры резьбы 268 +95 +75 +85 +75 +67 +63 +56 +63 +56 +53 +48 ei 0 0 0 0 0 0 0 0 0 0 0 EI +106 +90 +90 +85 +80 +75 +71 +71 +63 +60 +50 ES +53 +45 +45 +42 +40 +37 +35 +35 +31 +30 +25 Граница групп II и I D2 0 0 0 0 0 0 0 0 0 0 0 EI Внутренняя резьба 2 H 5 D(2) 2 H 5С (2) , 3 р(2) 3 р(2) Предельные отклонения, мкм Граница групп II и I d2 Наружная резьба Предельные отклонения для посадок +570 +450 +515 +450 +410 +376 +307 +376 +307 +280 +250 ES D1 +170 +150 +160 +150 +145 +140 +95 +140 +95 +90 +90 EI Т а б л и ц а П13.6 269 Св. 22,4 до 45 Св. 11,2 до 22,4 –150 –160 –150 –170 2,5 2 3 –140 1,5 2 –63 1,25 –145 –140 1,5 1,75 –63 1,25 –60 1 Св. 5,6 до 11,2 –60 0,8 Св. 2,8 до 5,6 es Шаг Р, мм Номинальный диаметр резьбы d, мм d –545 –430 –495 –430 –410 –376 –275 –376 –275 –240 –210 ei +171 +138 +148 +133 +125 +116 +109 +112 +102 +94 +82 es +137 +109 +119 +106 +109 +92 +86 +89 +82 +75 +66 III и II II и I 269 +104 +81 +91 +79 +75 +68 +64 +67 +62 +56 +50 D Диаметры резьбы +71 +53 +63 +53 +50 +45 +42 +45 +42 +38 +34 ei 0 0 0 0 0 0 0 0 0 0 0 EI +106 +90 +90 +85 +80 +75 +71 +71 +63 +60 +50 ES +70 +60 +60 +56 +54 +50 +47 +47 +42 +40 +33 III и II +35 +30 +30 +28 +27 +25 +23 +23 +21 +20 +16 II и I Граница групп D2 0 0 0 0 0 0 0 0 0 0 0 EI Внутренняя резьба 2 H 4 D(3) 2 H 4С (3) , 3п(3) 3 п(3) Предельные отклонения, мкм Граница групп d2 Наружная резьба Предельные отклонения для посадок +485 +386 +440 +386 +357 +330 +265 +330 +265 +240 +215 ES D1 +170 +150 +160 +150 +145 +140 +95 +140 +95 +90 +90 EI Т а б л и ц а П13.7 270 b×h 2×2 3×3 4×4 5×5 6×6 8×7 10 × 8 12 × 8 14 × 9 16 × 10 18 × 11 20 × 12 22 × 14 25 × 14 28 × 16 32 × 18 36 × 20 40 × 22 45 × 25 50 × 28 Диаметр вала от … до … включительно 6…8 8…10 10…12 12…17 17…22 22…30 30…38 38…44 44…50 50…58 58…65 65…75 75…85 85…95 95…110 110…130 130…150 150…170 170…200 200…230 0,40 0,60 1,00 0,80 1,20 0,25 0,40 0,60 0,16 min 0,25 max Фаска s От 6 6 8 10 14 18 22 28 36 45 50 56 63 70 80 90 100 100 110 125 270 До 20 36 45 56 70 90 110 140 160 180 200 220 250 280 320 360 400 400 450 500 Интервалы длин l Номинальный размер шпонки Номинальные размеры паза Радиус закругления Глубина или фаска s1 × 45° На валу t1 Во втулке t2 max min 1,0 1,2 0,16 0,08 1,8 1,4 2,5 1,8 2,3 3,0 0,25 0,16 3,5 2,8 4,0 3,3 5,0 3,3 5,0 3,3 0,4 0,25 5,5 3,8 6,0 4,3 7,0 4,4 7,5 4,9 9,0 5,4 0,6 0,4 9,0 5,4 10,0 6,4 11,0 7,4 12,0 8,4 13,0 9,4 1,0 0,7 15,0 10,4 17,0 11,4 Размеры призматических шпонок по ГОСТ 23360–78 Приложение 14 271 56 × 32 63 × 32 70 × 36 80 × 40 90 × 45 100 × 50 1,60 2,50 2,00 3,00 140 160 180 200 220 250 500 500 20,0 20,0 22,0 25,0 28,0 31,0 12,4 12,4 14,4 15,4 17,4 19,5 2,5 1,6 271 Примечания. 1. ГОСТ 23360–78 не распространяется на шпоночные соединения, применяемые для крепления режущего инструмента. 2. Длины шпонок выбираются из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160… 3. Допускается применять шпонки с длиной, выходящей за пределы диапазона длин, указанного в таблице. Пример условного обозначения призматической шпонки исполнения 1 с размерами b = 18 мм, h = 11 мм, l = 100 мм: шпонка 18 × 11 × 100 ГОСТ 23360–78 230…260 260…290 290…330 330…380 380…440 440…500 2,0 1,2 Приложение 15 Предельные отклонения несопрягаемых размеров соединения с призматическими шпонками (по ГОСТ 23360–78) Предельные отклонения размера Элемент соединения Высота h Шпонка h11, h9 Паз – ** Длина l Глубина (или проставляемый на чертеже размер) на валу t1 (или d – t1)* и на втулке t2 (или d + t2) При h, мм От 2 до 6 Св. 6 до 18 Св. 18 до 50 h14 – – – H15 +0,1 0 +0,2 0 +0,3 0 * Для указанного размера те же предельные отклонения назначаются и со знаком «минус». ** При h = 2…6 мм. 272 Приложение 16 Основные размеры, рекомендуемые посадки и требования к шлицевым соединениям Т а б л и ц а П16.1 Основные размеры прямобочных шлицевых соединений общего назначения по ГОСТ 1139–80, мм Номинальный размер zdD 6 23 26 6 26 30 6 28 32 8 32 36 8 36 40 8 42 46 8 46 50 8 52 58 8 56 62 8 62 68 10 72 78 10 82 88 10 92 98 10 102 108 10 112 120 6 11 14 6 13 16 6 16 20 6 18 22 6 21 25 6 23 28 6 26 32 6 28 34 8 32 38 8 36 42 8 42 48 b Легкая серия 6 6 7 6 7 8 9 10 10 12 12 12 14 16 18 Средняя серия 3 3,5 4 5 5 6 6 7 6 7 8 273 d 1, не менее 22,1 24,6 26,7 30,4 34,5 40,4 44,6 49,7 53,6 59,8 69,6 79,3 89,4 99,9 108,8 9,9 12,0 14,5 16,7 19,5 21,3 23,4 25,9 29,4 33,5 39,5 О к о н ч а н и е т а б л . П16.1 Номинальный размер zdD 8 46 54 8 52 60 8 56 65 8 62 72 10 72 82 10 82 92 10 92 102 10 102 112 10 112 125 10 16 20 10 18 23 10 21 26 10 23 29 10 26 32 10 28 35 10 32 40 10 36 45 10 42 52 10 46 56 16 52 60 16 56 65 16 62 72 16 72 82 20 82 92 20 92 102 20 102 115 20 112 125 b 9 10 10 12 12 12 14 16 18 Тяжелая серия 2,5 3 3 4 4 4 5 5 6 7 5 5 6 7 6 7 8 9 274 d 1, не менее 42,7 48,7 52,2 57,8 67,4 77,1 87,3 97,7 106,3 14,1 15,6 18,5 20,3 23,0 24,4 28,0 31,3 36,9 40,9 47,0 50,6 56,1 65,9 75,6 85,5 94,0 104 Т а б л и ц а П16.2 Центрирование по внутреннему диаметру Посадки центрирующего диаметра Основное отклонение вала Класс допуска втулки H7; H8 e f g h js n H8 e8 H7 f7 H7 H7 g6 ; g7 H7 h7 H7 H7 js6 ; js 7 H7 n6 Т а б л и ц а П16.3 Посадки по боковым сторонам шлицев Класс допуска втулки Основное отклонение вала d e f h D9 D9 d9 D9 D9 ; e8 e9 D 9 D 9 D9 ; ; f 7 f 8 f 9 D9 D9 ; h8 h9 D10 D10 d9 D10 e9 – – F8 – – F8 F8 ; f7 f8 F8 F8 h7 ; h9 F10 F10 d9 F10 F10 ; e8 e9 F10 F10 F10 ; ; f7 f 8 f 9 F10 F10 F10 ; ; h7 h8 h9 F10 js7 F10 k7 H8 – – – H8 H8 ; h7 h8 H8 js7 – H9 H9 d10 – H9 f9 H 9 H9 H 9 h 7 ; h8 ; h10 – – H11 H 11 d10 – H 11 f9 H 11 H 11 H 11 h7 ; h8 ; h10 – – 275 js k D9 D 9 js7 k 7 – – F8 F8 js7 k 7 Т а б л и ц а П16.4 Центрирование по наружному диаметру Посадки центрирующего диаметра Класс допуска втулки d e H7 – – H8 d8 H10 d8 H8 H10 Основное отклонение вала f g h H10 e8 js n H7 f7 H7 g6 H7 h7 H7 js6 H7 n6 – – H8 h7 – – – – – – – Т а б л и ц а П16.5 Посадки по боковым сторонам шлицев Класс допуска втулки Основное отклонение вала e f h D9 D9 D9 D9 ; f7 e8 h8 h9 d D9 D9 d 9 F8 – F8 e8 F10 F10 d9 F10 e8 F8 F8 f 7 ; f 8 F10 F10 f7 ; f8 js D9 js 7 F8 h8 F8 js 7 F10 h9 – Т а б л и ц а П16.6 Центрирование по боковым сторонам шлицев Посадки по боковым сторонам шлицев Класс допуска втулки Основное отклонение вала d e f h D9 D9 d9 D9 e8 D9 D9 ; h8 h9 F8 – F8 e8 D9 D9 f 8; f 9 F8 f8 F10 F10 d 9 F10 e8 F10 F10 f8 ; f8 F10 F10 ; h8 h9 – js k D9 k7 F8 js 7 F10 js 7 – F10 k7 Посадки, заключенные в квадратные скобки, являются предпочтительными. 276 Т а б л и ц а П16.7 Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента b, мм Допуск симметричности, мм 2,5; 3 3,5; 4; 5; 6 7; 8; 9; 10 12; 14; 16; 18 0,01 0,012 0,015 0,018 Т а б л и ц а П16.8 Шероховатость поверхности Ra (мкм) шлицевых соединений Шероховатость Соединение впадины зуба вала отверстия центрирующей поверхности отверстие отверстие вал Подвижное 2,5…0,63 2,5…0,63 1,25…0,32 1,25…0,32 5,0…1,25 5,0…0,63 Неподвиж1,25…0,32 0,63…0,16 1,25…0,32 0,63…0,16 ное 2,5…1,25 2,5…0,63 277 вал нецентрирующей поверхности Приложение 17 Значение коэффициента риска и соответствующие ему значения процента риска Р t P, % t P, % t P, % 3,9 0,010 2,9 0,373 1,9 5,743 3,8 0,014 2,8 0,511 1,8 7,186 3,7 0,022 2,7 0,693 1,7 8,913 3,6 0,032 2,6 0,932 1,6 10,916 3,5 0,047 2,5 1,242 1,5 13,361 3,4 0,067 2,4 1,640 1,4 16,151 3,3 0,097 2,3 2,145 1,3 19,360 3,2 0,137 2,2 2,781 1,2 23,014 3,1 0,194 2,1 3,573 1,1 27,133 3,0 0,270 2,0 4,550 1,0 31,731 278 279 9 11 13 15 18 20 23 25 27 30…50 50…80 80…120 120…180 180…250 250…315 315…400 400…500 8 10 …18 18…30 6 9,0 9,0 8,0 7,0 6,0 5,0 4,0 4,0 3,0 2,8 2,0 1,6 5 3…6 δ 6…10 5 1,4 IT 4 До 3 Номинальные размеры, мм 40 36 32 29 25 22 19 16 13 11 9 8 6 IT 6 12,0 10,0 10,0 8,0 7,0 6,0 5,0 5,0 4,0 3,0 2,0 2,0 1,8 δ 63 57 52 46 40 35 30 25 21 18 15 12 10 IT 7 18,0 16,0 14,0 12,0 12,0 10,0 9,0 7,0 6,0 5,0 4,0 3,0 3,0 δ 98 89 81 72 63 54 46 39 33 27 22 18 14 IT 8 26,0 24,0 20,0 18,0 16,0 12,0 12,0 10,0 8,0 7,0 5,0 4,0 3,0 δ 9 279 155 140 130 115 100 87 74 62 52 43 36 30 25 IT 40 40 30 30 30 20 18 16 12 10 9 8 6 δ 250 230 210 185 160 140 120 100 84 70 58 48 40 IT 10 Для квалитетов 50 50 50 40 40 30 30 20 18 14 12 10 8 δ 400 360 320 290 250 220 190 160 130 110 90 75 60 IT 11 80 80 70 60 50 50 40 40 30 30 18 16 12 δ 630 570 520 460 400 350 300 250 210 180 150 120 100 IT 12 140 120 120 100 80 70 60 50 50 40 30 30 20 δ 970 890 810 720 630 540 460 390 330 270 220 180 140 IT 13 200 180 180 160 140 120 100 80 70 60 50 40 30 δ 14 1550 1400 1300 1150 1000 870 740 620 520 430 360 300 250 IT 320 280 260 240 200 180 160 140 120 90 80 60 50 δ Т а б л и ц а П18.1 Допускаемые погрешности измерений δ в зависимости от допусков по ГОСТ 8.051–81, в микрометрах Допускаемые погрешности измерений Приложение 18 280 Св.1 до 3 3…6 6…30 30…120 120…315 315…500 Номинальные размеры, мм 12 50 50 100 150 200 300 280 Допускаемые погрешности измерения размеров с допусками назначенными по квалитету 13, 14 15, 16 100 150 100 200 200 300 250 400 300 600 500 1000 17 150 500 500 800 1000 1500 Допускаемые погрешности измерений δ в зависимости от квалитетов по ГОСТ 8.549–86, в микрометрах Т а б л и ц а П18.2 0…50 50…250 250…500 100 281 – 250 Т а б л и ц а П19.2 100 200 3. Микрометры гладкие 5 5 5 5 10 15 15 20 25 30 (МК) с величиной отсчета а* 0,01 мм при настройке на нуль по установочной б** 5 2 1 5 5 5 10 10 10 10 мере * Микрометры при работе находятся в руках. ** Микрометры при работе находятся в стойке или обеспечивается надежная изоляция от тепла рук оператора. Наименование средства измерений и случаи применения 100 200 Предельные погрешности измерения, мкм, для диапазона размеров, мм Св. 25 до 75 Температурный режим, °С, для диапазона размеров, мм 100 Св. 75 до 100 100 200 Св. 100 до 150 100 200 Св. 150 до 200 150 Св. 200 до 250 150 Св. 250 до 300 1. Штангенциркули (ШЦ-I, ШЦТ-I, ШЦ-II, ШЦ-III) с отсчетом по нониусу 0,1 мм 2. Штангенциркули (ШЦ-II, ШЦ-III) с отсчетом по нониусу 0,05 мм До 25 Предельные погрешности измерения, мкм, для диапазона размеров, мм Св. 10 Св. 50 Св. 80 Св. 120 Св. 180 Св. 250 До 10 до 50 до 80 до 120 до 180 до 250 до 500 Т а б л и ц а П19.1 50 10 40 10 Св. 400 до 500 Наименование средства измерений и случаи применения Предельные погрешности измерения наружных линейных размеров, биений и глубин универсальными измерительными средствами Варианты использования Приложение 19 Св. 300 до 400 281 282 г** в** 3 3 Используемое перемещение измерительного стержня, мм Плос0,1 костный или линей- 0,02…0,03 чатый Любой Варианты использования а* б** Класс применяемых концевых мер 3 5 4 4 3 5 5 5 5 – 2 5 5 – 2 1 5 5 – 1 – 5 2 – 1 0…50 50…100 100…200 200…500 Температурный режим, °С, для диапазона размеров, мм 5 10 10 6 – Св.10 до 30 5 12 10 7 – 5 15 10 7 – Св. 30 до 50 282 * Скобы при работе находятся в руках. ** Скобы при работе находятся в стойке или обеспечивается надежная изоляция от тепла рук оператора. 4. Скобы индикаторные (СИ) с ценой деления 0,01 мм Наименование средства измерений и случаи применения Вид контакта Предельные погрешности измерения, мкм, для диапазона размеров, мм Св. 50 до 80 5 15 12 – 7 Св. 80 до 100 6 20 12 – 7 Св. 100 до 180 6 20 12 – 7 Св. 180 до 200 7 25 15 – 8 Св. 200 до 300 – 40 18 – 10 – 50 20 – 10 Св. 300 до 400 Условия измерения До 10 Т а б л и ц а П19.3 – 60 25 – 12 Св. 400 до 500 283 5. Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1, при измерении биений То же, класс точности 0 5. Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1 а Варианты использования р п о н м л к и з ж е д г в б 3 0,02…0,03 0,1 1 2 5 – – – – – – 0,1 10 3 3 4 4 1 2 5 10 3 3 0,1 1 5 5 4 5 Используемое перемещение измерительного стержня, мм 2 Класс применяемых концевых мер 10 – – – – – – 5 5 5 5 5 5 5 5 5 5 1…30 Температурный режим, °С, для диапазона размеров, мм 283 – – – – – – 2 2 5 5 5 2 2 5 5 5 30…120 – – – – – – 1 1 2 2 2 1 1 2 5 5 1…3 4 6 8 10 12 5 8 10 12 15 3…6 4 6 8 10 12 5 8 10 13 15 Предельные погрешности измерения, мкм, для диапазона размеров, мм 6…10 4 6 8 10 12 5 8 10 13 15 10…18 4 7 9 10 12 5 8 10 13 15 18…30 4 7 9 10 12 5 8 10 14 16 30…50 4 7 9 10 12 5 8 10 14 16 50…80 6 8 11 13 17 21 5 7 10 12 13 6 8 12 15 18 8…120 5 7 10 12 14 6 8 12 18 20 120…18 6 7 10 12 14 6 8 12 20 22 180…250 7 8 10 14 15 7 9 14 25 25 8 10 12 18 18 9 10 18 35 35 9 10 14 20 20 9 11 20 40 40 315…400 Т а б л и ц а П19.4 250…315 Условия измерения 120…500 Наименование средства измерений и случаи применения Установочные узлы по ГОСТ 10197–70 До 250 мм – штативы и стойки с диаметром колонки не менее 30 мм и наибольшим вылетом головки до 200 мм (C-IV; Ш-11Н, ШМ-11Н) Св. 250 мм – штативы с диаметром колонки не менее 50 мм и наибольшим вылетом головки до 500 мм (Ш-11В, ШМ-11В) 10 12 16 22 22 10 12 22 45 45 400…500 284 2 1 0,1 у ф х 6. Индикаторы рычажно-зубчатые (ИРБ и ИРТ) с ценой деления 0,01 мм и пределом измерения 0,8 мм при измерении биения Наименование средства измерений и случаи применения То же, класс точности 0 5 Варианты использования 10 Установочные узлы по ГОСТ 10197–70 т Используемое перемещение измерительного стержня, мм с Класс применяемых концевых мер – – – – – – – – – – – – – – – 284 а б в Варианты использования – – – – – 1…30 Наименование средства измерений и случаи применения 30…120 Температурный режим, °С, для диапазона размеров, мм 120…500 Предельные погрешности измерения, мкм, для диапазона размеров, мм 50…80 30…50 18…30 10…18 6…10 3…6 Условия измерений Используемый предел измерений, мм 0,8 0,1 0,01…0,02 6 10 11 14 16 180…250 120…18 Предельные погрешности измерения, мкм 15 10 5 Т а б л и ц а П19.5 250…315 8…120 Условия измерения 315…400 1…3 О к о н ч а н и е т а б л . П19.4 400…500 285 9. Глубиномеры индикаторные (ГИ) при измерении с настройкой по установочной мере То же, с настройкой по блокам концевых мер длины Наименование средства измерений и случаи применения 5 б 10 0,1 а б 285 4 – 5 5 150 150 150 Т а б л и ц а П19.7 150 св. 315 до 400 6 7 5 5 до 10 6 15 7 20 8 20 7 15 св. 10 до 18 7 15 св. 18 до 50 11 25 Т а б л и ц а П19.8 10 20 9 15 10 20 15 20 св. 50 св. 80 св. 120 до 80 до 120 до 150 Предельные погрешности измерения, мкм, для диапазона размеров, мм 6 20 Предельные погрешности измерения, мкм, для диапазона размеров, мм св. 25 св. 50 св. 75 св. 100 св. 125 до 25 до 50 до 75 до 100 до 125 до 150 Условия измерения ТемпературВарианИспользуемое Класс ный режим, °С, ты исперемещение применяе- для диапазона пользоизмерительного мых конразмеров, мм вания стержня, мм цевых мер до 30 св. 30 5 а 150 Температурный режим, °С 150 8. Глубиномеры микрометрические (ГМ) при абсолютном методе измерения Глубиномеры микрометрические при измерении с настройкой по установочным мерам 100 Варианты использования 100 до 10 Предельные погрешности измерения, мкм, для диапазона размеров, мм св. 10 св. 50 св. 80 св. 120 св. 180 св. 250 до 50 до 80 до 120 до 180 до 250 до 315 Наименование средства измерений и случаи применения 7. Штангенглубиномер (ШГ) с отсчетом по нониусу 0,05 мм Наименование средства измерений и случаи применения Т а б л и ц а П19.6 286 Приложение 20 – 3. Штангенциркули (ШЦ-II, ШЦ-III) с отсчетом по нониусу 0,05 мм 5. Нутромеры индикаторные (НИ) с ценой деления отсчетного устройства 0,01 мм 0,1 0,3 б в 286 Концевые меры длины класса 1 с боковиками или установочные кольца (до 160 мм) Концевые меры длины класса 3с боковиками или микрометры Весь расход 0,32 1,25 5 5 Микропара устанавливается по установочной мере а 5 5 – Шероховатость поверхности отверстия Ra, мкм – – – Средство установки Аттестуется размер собранного нутромера 13 – – – Используемое перемещение измерительного стержня, мм б а – 2. Штангенциркули (ШЦ-I, ШЦТ-I, ШЦ-II, ШЦ-III) с отсчетом по нониусу 0,1 мм 4. Нутромеры микрометрические (НМ) с величиной отсчета 0,01 мм – 1. Линейки измерительные металлические Наименование средства измерений и случаи применения Условия измерения 3 5 5 – 3…120 7 7 2 3 3 – 120…500 Температурный режим, °С, для диапазона размеров, мм 5 10 15 – – 150 200 св. 3 до 18 5 10 20 – – 150 200 10 15 25 10 15 200 250 500 10 15 25 15 20 200 300 – 20 30 20 30 250 300 св. 18 св. 50 св. 120 св. 250 до 50 до 120 до 250 до 500 Предельные погрешности измерения, мкм, для диапазона размеров, мм Предельные погрешности измерения внутренних линейных размеров универсальными измерительными средствами Варианты использования Приложение 21 Средства измерений линейных размеров Наименование Пределы измерения, мм 1. Штангенциркули, ГОСТ 166-80 2. Штангенглубиномеры, ГОСТ 162-80 3. Микрометры гладкие, ГОСТ 6507-78* класс точности 1 класс точности 2 4. Нутрометры микрометрические, ГОСТ 10–75 5. Глубиномеры микрометрические ГОСТ 7470–78 класс точности 1 класс точности 2 0…125 0…250 0…400 250…630 0…160 0…250 0…160 0…250 0…400 Техническая характеристика Цена Основная погрешность, мм деления, мм Отсчет по нониусу 0,1 ±0,1 0,1 ±0,1 0,1 ±0,1 0,1 ±0,1 0,05 ±0,05 0,05 ±0,05 0,05 ±0,05 0,05 ±0,05 0,05 ±0,05 0…25 25…50 50…75 75…100 100…125 125…150 150…175 175…200 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 ±0,002 ±0,0025 ±0,0025 ±0,0025 ±0,003 ±0,003 ±0,003 ±0,003 0…25 25…50 50…75 75…100 100…125 125…150 150…175 175…200 50…75 75…175 175…600 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 ±0,004 ±0,004 ±0,004 ±0,004 ±0,005 ±0,005 ±0,005 ±0,005 ±0,004 ±0,006 ±0,015 0…100 0…150 0,01 0,01 ±0,003 ±0,004 0…100 0…150 0,01 0,01 ±0,005 ±0,006 287 Окончание приложения Наименование 6. Индикаторы часового типа, ГОСТ 577–68 Пределы измерения, мм Диапазон измерений, мм 2 5 10 2 5 10 7. Индикаторы рычажнозубчатые, ГОСТ 5584–75 0,08 8. Скобы индикаторные, ГОСТ 11098–75 9. Микрометры рычажные, ГОСТ 4381–80 10. Нутромеры индикаторные, ГОСТ 868–82 Пределы измерения 0…50 50…100 100…2000 0…25 25…50 50…75 75…100 100…125 125…150 150…175 175…200 6…10 10…18 18…50 50…100 100…160 160…250 11. Глубиномеры индикаторные, ГОСТ 7661–67 Техническая характеристика Цена Основная погрешность, мм деления, мм На всем На 0,1 мм На 1 мм диапазоне измерений 0,01 0,004 0,008 0,010 0,01 0,004 0,008 0,012 0,004 0,008 0,015 0,01 0,01 0,006 0,010 0,012 0,01 0,006 0,010 0,016 0,020 0,01 0,006 0,010 На всем диапаНа 0,1 мм зоне измерений 0,01 0,005 0,010 На нормироНа любом участке ванном участке 3 мм 0,1 мм 0,01 ±0,005 ±0,008 0,01 ±0,005 ±0,008 0,01 ±0,005 ±0,010 0,002 ±0,003 0,002 ±0,003 0,002 ±0,003 0,002 ±0,003 0,002 ±0,005 0,002 ±0,005 0,002 ±0,005 0,002 ±0,005 0,01 ±0,012 0,01 ±0,012 0,01 ±0,015 ±0,018 0,01 0,01 ±0,018 0,01 ±0,018 На всем На 0,1 мм На 1 мм диапазоне измерений 0…2 0…100 0…150 0,01 0,01 0,01 288 0,006 0,006 0,006 0,010 0,010 0,010 0,012 0,020 – Приложение 22 6 7 8 9 10 11 Z Y α, α1 Z1 Y1 H H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp Z, Z1 Y, Y1 α, α1 H H1 Hp Z, Z1 Y, Y1 α, α1 H H1 Hp Z, Z1 Y, Y1 α, α1 H H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp 1 1 0 1,5 1,5 1,2 2 0,8 1,5 1,5 0 2 0,8 2 3 0 2 3 1,2 5 0 0 2 3 1,2 5 0 0 2 3 1,2 10 0 0 4 1,2 1,5 1 0 2 1,5 1,5 2,5 1 2 1,5 0 2,5 1 3 3 0 2,5 4 1,5 6 0 0 2,5 4 1,5 6 0 0 2,5 4 1,5 12 0 0 5 1,5 1,5 1 0 2 1,5 1,5 2,5 1 2 1,5 0 2,5 1 3 3 0 2,5 4 1,5 7 0 0 2,5 4 1,5 7 0 0 2,5 4 1,5 14 0 0 6 1,5 2 1,5 0 2,5 2 2 3 1,2 2,5 2 0 3 1,2 4 4 0 3 5 2 8 0 0 3 5 2 8 0 0 3 5 2 16 0 0 8 2 Размеры и допуски, мкм 2 2,5 2,5 3 4 1,5 2 2 3 3 0 0 0 0 0 3 3,5 4 5 6 3 3 3 4 4 2,5 2,5 3 4 5 4 4 5 6 8 1,5 1,5 2 2,5 3,5 3 3,5 4 5 6 3 3 3 4 4 0 0 0 0 0 4 4 5 6 8 1,5 1,5 2 2,5 3,5 5 6 7 8 9 4 5 5 6 6 0 0 0 0 0 4 4 5 6 8 6 7 8 10 12 2,5 2,5 3 4 5 9 11 13 15 18 0 0 0 0 0 0 0 0 0 0 4 4 5 6 8 6 7 8 10 12 2,5 2,5 3 4 5 9 11 13 15 18 0 0 0 0 0 0 0 0 0 0 4 4 5 6 8 6 7 8 10 12 2,5 2,5 3 4 5 19 22 25 28 32 0 0 0 0 0 0 0 0 0 0 9 11 13 15 18 2,5 2,5 3 4 5 289 5 4 2 7 5 7 10 4,5 7 6 3 10 4,5 12 7 4 10 14 7 21 0 4 10 14 7 24 0 7 10 14 7 40 0 10 20 7 6 5 3 8 6 8 12 6 8 7 4 12 6 14 9 6 12 16 8 24 0 6 12 16 8 27 0 9 12 16 8 45 0 15 23 8 7 6 4 10 6 9 13 7 10 8 6 13 7 16 9 7 13 18 9 28 0 7 13 18 9 32 0 11 13 18 9 50 0 15 25 9 8 7 5 11 7 10 15 8 11 9 7 15 8 18 11 9 15 20 10 32 0 9 15 20 10 37 0 14 15 20 10 55 0 20 27 10 Допуск на форму калибра Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 400 Св. 400 до 500 Интервалы размеров, мм До 3 Обозначение размеров и допусков Квалитеты допусков изделий Допуски и отклонения калибров IT1 IT2 IT1 IT2 IT1 IT2 IT3 IT1 IT2 IT3 IT1 IT2 IT3 IT1 IT4 IT1 14 15 16 17 10 0 0 4 1,2 20 0 0 10 2 20 0 0 10 2 40 0 0 10 2 40 0 0 10 2 12 0 0 5 1,5 24 0 0 12 2,5 24 0 0 12 2,5 48 0 0 12 2,5 48 0 0 12 2,5 14 0 0 6 1,5 28 0 0 15 2,5 28 0 0 15 2,5 56 0 0 15 2,5 56 0 0 15 2,5 16 0 0 8 2 32 0 0 18 3 32 0 0 18 3 64 0 0 18 3 64 0 0 18 3 Размеры и допуски, мкм 19 22 25 28 32 0 0 0 0 0 0 0 0 0 0 9 11 13 15 18 2,5 2,5 3 4 5 36 42 48 54 60 0 0 0 0 0 0 0 0 0 0 21 25 30 35 40 4 4 5 6 8 36 42 48 54 60 0 0 0 0 0 0 0 0 0 0 21 25 30 35 40 4 4 5 6 8 72 80 90 100 110 0 0 0 0 0 0 0 0 0 0 21 25 30 35 40 4 4 5 6 8 72 80 90 100 110 0 0 0 0 0 0 0 0 0 0 21 25 30 35 40 4 4 5 6 8 290 45 0 15 20 7 80 0 25 46 10 100 0 45 46 10 170 0 70 46 10 210 0 110 46 10 50 0 20 23 8 90 0 35 52 12 110 0 55 52 12 190 0 90 52 12 240 0 140 52 12 65 0 30 25 9 100 0 45 57 13 125 0 70 57 13 210 0 110 57 13 280 0 180 57 13 70 0 35 27 10 110 0 55 63 15 145 0 90 63 15 240 0 140 63 15 320 0 220 63 15 Допуск на форму калибра Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 400 Св. 400 до 500 13 Z, Z1 Y, Y1 α, α1 H, H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp Z, Z1 Y, Y1 α, α1 H, H1 Hp Интервалы размеров, мм До 3 12 Обозначение размеров и допусков Квалитеты допусков изделий Окончание приложения IT4 IT1 IT5 IT2 IT5 IT2 IT5 IT2 IT5 IT2 Приложение 23 Образец титульного листа Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Новосибирский государственный технический университет» Кафедра технологии машиностроения ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине: «Нормирование точности и технические измерения» «Выбор допусков и расчет посадок для типовых соединений сборочной единицы – ведомого вала одноступенчатой коробки передач» Выполнил: Студент гр. ТМ-501, МТФ Иванов И.И. «___» _________ 20__г. _________________ Проверил: канд. техн. наук, доцент Верещагина А.С. Балл ______, ECTS _____ Оценка ________________ (подпись) (отлично, хорошо, удовл., неудовл.) «___» ________ 20__ г. _________________ (подпись) Новосибирск 2019 291 Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Новосибирский государственный технический университет» Кафедра технологии машиностроения РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по дисциплине: «Нормирование точности и технические измерения» «Выбор допусков и расчет посадок для типовых соединений сборочной единицы – ведомого вала одноступенчатой коробки передач» Выполнил: Студент гр. КП-501, МТФ Сидоров П.И. «___» _________ 20__г. _________________ Проверил: канд. техн. наук, доцент Верещагина А.С. «___» ________ 20__ г. _________________ (подпись) (подпись) Новосибирск 2019 292 Приложение 24 Лист задания (лицевая сторона) Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Новосибирский государственный технический университет» Механико-технологический факультет _________________________________ Кафедра технологии машиностроения _________________________________ Направление подготовки 15.03.05 Конструкторско-технологическое _______ обеспечение машиностроительных производств _________________________ ЗАДАНИЕ на курсовую работу по курсу (дисциплине) Нормирование точности и технические измерения ___ __________________________________________________________________ __________________________________________________________________ Выдано студенту Иванову Ивану Ивановичу ____________________________ Тема курсовой работы (распоряжение № 015 от «11» сентября 2018 г.) Выбор допусков и расчет посадок для типовых соединений сборочной единицы – ведомого вала одноступенчатой коробки передач_____________ __________________________________________________________ Срок сдачи работы 18 декабря 2018 ___________________________________ Перечень вопросов, подлежащих разработке: 1 Содержание расчетно-пояснительной записки _________________________ Задание 1. Расчет допусков и посадок _____________________________ Задание 2. Выбор посадок с зазором для гладких соединений ______________ Задание 3. Выбор посадок с натягом для гладких соединений ______________ Задание 4. Расчет гладких калибров ___________________________________ Задание 5. Выбор и расчет посадок для подшипникового соединения _______ Задание 6. Выбор допусков и посадок для резьбового соединения __________ Задание 7. Выбор и расчет посадок шпоночного соединения _______________ Задание 8. Расчет размерной цепи _____________________________________ Задание 9. Расчет резьбовых калибров _________________________________ Задание 10. Выбор и расчет посадок шлицевого соединения _______________ Задание 11. Выбор и расчет шлицевых калибров _________________________ Задание 12. Чертеж детали с учетом требований геометрической точности формы и расположения______________________________________________ Задание 13. Выбор средств измерений и проектирование схем контроля _____ __________________________________________________________________ 293 Лист задания (оборотная сторона) Календарный план выполнения задания Разделы курсовой работы Задание 1 Задание 2 Задание 3 Задание 4 Задание 5 Задание 6 Задание 7 Задание 8 Задание 9 Задание 10 Задание 11 Задание 12 Задание 13 Дата выполнения 18.09.2018 25.09.2018 02.10.2018 09.10.2018 16.10.2018 23.10.2018 30.10.2018 07.11.2018 13.11.2018 20.11.2018 27.11.2018 04.12.2018 11.12.2018 Руководитель курсовой работы, ____________ ________________________ (подпись) (Ф.И.О.) должность, ученая степень ____________________________________ «____»___________ 20__ г. Студент, группа ______________ ____________ (подпись) _____________________ (Ф.И.О.) «____»___________ 20__ г. 294 Прриложениее 25 Пример вы ыполнения оосновной части курсовой работы ы 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 333 334 335 336 337 338 339 340 341 342 343 344 345 346 347 348 349 350 351 352 353 354 355 356 ОГЛАВЛЕНИЕ Введение ............................................................................................................................ 3 1. Практические занятия ............................................................................................... 5 Практическое занятие 1. Допуски и посадки. Основные положения ....................... 5 Практическое занятие 2. Выбор и расчет посадок с зазором для гладких цилиндрических соединений ...................................................................................... 16 Практическое занятие 3. Выбор и расчет посадок с натягом и переходных посадок для гладких цилиндрических соединений .................................................. 34 Практическое занятие 4. Шероховатость поверхности. Допуск формы и расположения ............................................................................................................ 47 Практическое занятие 5. Выбор и расчет посадок подшипников качения ............ 76 Практическое занятие 6. Выбор и расчет посадок метрической резьбы .............. 102 Практическое занятие 7. Выбор и расчет посадок шпоночных и шлицевых соединений ............................................................................................ 115 Практическое занятие 8. Размерные цепи ............................................................... 135 Практическое занятие 9. Основы технических измерений ................................. 154 2. Курсовая и расчетно-графическая работа ......................................................... 176 Требования к содержанию и оформлению .............................................................. 176 Задания к курсовой и расчетно-графической работам .......................................... 189 Библиографический список ...................................................................................... 196 Приложения ................................................................................................................. 200 Приложение 1. Значения допусков для номинальных размеров до 3150 мм...................................................................................................................... 200 Приложение 2. Предельные отклонения отверстий .................................................. 202 Приложение 3. Предельные отклонения валов .......................................................... 214 Приложение 4. Числовые значения допусков формы и расположения ................... 231 Приложение 5. Требования точности формы, расположения и шероховатости посадочных поверхностей вала и отверстий корпусов, сопрягаемых с подшипником качения ............................................................................................... 233 357 Приложение 6. Допустимые углы взаимного перекоса колец подшипников качения и допуски соосности посадочных поверхностей вала и корпуса в подшипниковых узлах ............................................................................................... 235 Приложение 7. Значение параметров шероховатости поверхности ........................ 236 Приложение 8. Рекомендуемые классы допусков для установки подшипников качения на вал и в корпус ............................................................................................. 237 Приложение 9. Размеры подшипников ....................................................................... 242 Приложение 10. Точность размеров подшипников качения..................................... 244 Приложение 11. Радиальный внутренний зазор Gr шариковых радиальных однорядных подшипников с цилиндрическим отверстием ...................................... 246 Приложение 12. Основные размеры метрической резьбы ........................................ 247 Приложение 13. Предельные отклонения диаметров наружной и внутренней резьбы ............................................................................................................................. 251 Приложение 14. Размеры призматических шпонок ................................................... 270 Приложение 15. Предельные отклонения несопрягаемых размеров соединения с призматическими шпонками (по ГОСТ 23360–78) .................................................... 272 Приложение 16. Основные размеры, рекомендуемые посадки и требования к шлицевым соединениям ............................................................................................ 273 Приложение 17. Значение коэффициента риска и соответствующие ему значения процента риска Р ................................................................................... 278 Приложение 18. Допускаемые погрешности измерений........................................... 279 Приложение 19. Предельные погрешности измерения наружных линейных размеров, биений и глубин универсальными измерительными средствами ........... 281 Приложение 20. Предельные погрешности измерения внутренних линейных размеров универсальными измерительными средствами ........................................ 286 Приложение 21. Средства измерений линейных размеров ....................................... 287 Приложение 22. Допуски и отклонения калибров ..................................................... 289 Приложение 23. Образец титульного листа ............................................................... 291 Приложение 24. Лист задания...................................................................................... 293 Приложение 25. Пример выполнения основной части курсовой работы ................ 295 358 Верещагина Александра Сергеевна Василевская Светлана Игоревна НОРМИРОВАНИЕ ТОЧНОСТИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ Учебное пособие Редактор Л.Н. Ветчакова Выпускающий редактор И.П. Брованова Корректор И.Е. Семенова Дизайн обложки А.В. Ладыжская Компьютерная верстка Л.А. Веселовская Налоговая льгота – Общероссийский классификатор продукции Издание соответствует коду 95 3000 ОК 005-93 (ОКП) _________________________________________________________________________________ Подписано в печать 05.04.2019. Формат 70 × 100 1/16. Бумага офсетная. Тираж 60 экз. Уч.-изд. л. 29,02. Печ. л. 22,5. Изд. № 224/18. Заказ № 694. Цена договорная _________________________________________________________________________________ Отпечатано в типографии Новосибирского государственного технического университета 630073, г. Новосибирск, пр. К. Маркса, 20 359