Технология монтажа плоской большепролетной металлической фермы с помощью стрелового крана

реклама

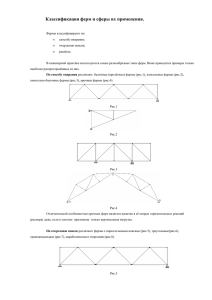

Оглавление Назначение конструкций ........................................................................................ 2 Конструктивные решения ....................................................................................... 3 Техника, механизмы и вспомогательные устройства .......................................... 7 Доставка и укрупнительная сборка на строительной площадке ...................... 12 Строповка, монтаж, временные и постоянные крепления ферм ...................... 13 Контроль качества производства работ ............................................................... 18 Список источников: ............................................................................................... 19 Назначение конструкций Большепролетными считаются здания, у которых расстояние между опорами несущих конструкций покрытия составляет более 40 метров. Системы, перекрывающие большие пролеты, проектируются чаще всего однопролетными, что вытекает из основного технологического и функционального требования – отсутствия промежуточных опор. Балочные покрытия состоят из главных поперечных конструкций в виде плоских или пространственных балочных ферм и промежуточной конструкции – прогонов. Эти конструкции просты в монтаже, при эксплуатации мало чувствительны к осадкам опор за счет их шарнирного опирания. Недостатком их является большой расход стали (т/мп) и большая высота элемента – до 6,0 – 10,0 метров. Эффективны такие несущие системы при пролетах до 100 метров. В промышленном строительстве это цеха судостроительных, авиастроительных и т.п. заводов, самолетные ангары, крытые стоянки (гаражи) тяжелых грузовиков, автобусов, троллейбусов. В гражданском строительстве это спортивные сооружения: стадионы, катки, плавательные бассейны, а также манежи, выставочные комплексы, концертные залы, цирки, здание аэропортов, вокзалов и т.п. Плоские большепролетные металлические фермы имеют несколько основных назначений: 1. Создание прочной и стабильной конструкции для больших зданий и сооружений, таких как стадионы, торговые центры, аэропорты, промышленные объекты и т.д. 2. Эффективное использование пространства внутри здания, поскольку плоская форма ферм позволяет организовать пространство под ними для различных целей - от размещения дополнительных этажей до создания зеленых зон или бассейнов. 3. Снижение нагрузки на фундамент и стены здания, так как металлические фермы способны выдерживать большие нагрузки без необходимости в дополнительных поддерживающих конструкциях. 4. Обеспечение устойчивости к ветровым и снеговым нагрузкам благодаря своей жесткой и устойчивой конструкции. 5. Экономия на строительных материалах и стоимости строительства благодаря легкости и прочности металлических ферм. 6. Долговечность и надежность конструкции, которая может прослужить многие десятилетия и даже столетия без необходимости ремонта или замены. 7. Возможность монтажа и демонтажа конструкции при необходимости, что делает их идеальными для временных сооружений или быстровозводимых зданий. Конструктивные решения Балочные покрытия состоят из главных поперечных конструкций в виде плоских или пространственных блочных ферм и промежуточной конструкции – прогонов, характеризуются отсутствием распора от вертикальных нагрузок, простой статической схемой, малой чувствительностью к осадкам опор в разрезных системах. Несущие конструкции, выполненные по балочной схеме, иногда делают в виде сплошных балок. Каркас покрытия состоит из стропильных, подстропильных ферм, связей и прогонов. Покрытие данного типа позволяет выдержать снеговые, вибрационные, а иногда и крановые нагрузки (при использовании подвесных кранов). В зависимости от некоторых нюансов, таких как ширина пролета, наличие подвесных и мостовых кранов и др. Можно выделить несколько видов ферм: По очертанию фермы бывают: с параллельными поясами, трапециевидные с предварительно напряженные типа арки, полигональные, треугольные, сегментные. Рис. 1. Схема поясов ферм. Трапециевидные фермы используются для создания более сложных форм и могут быть использованы для создания куполов или других криволинейных форм. Они также могут иметь различные комбинации элементов, такие как диагональные элементы или дополнительные вертикальные стойки. По форме поперечного сечения главные фермы в покрытиях могут быть плоскими, прямоугольными (блок из двух плоских ферм) и трехгранными (из труб) аналогично предварительно напряженным. Последние два решения значительно улучшают устойчивость конструкций из плоскости ферм. Рис. 2. Схема поперечного сечения плоских ферм Стержни тяжелых стальных ферм отличаются от легких более мощными и развитыми сечениями, составленными из нескольких элементов, что обусловлено их большими расчетными длинами и действующими в них значительными усилиями. Сечения таких стержней обычно проектируют двухстенчатыми (рис.3), а узловые сопряжения выполняются с помощью фасонок, расположенных в двух плоскостях. Стержни тяжелых ферм (как раскосы и стойки, так и пояса) имеют разные сечения, но для удобства сопряжения в узлах ширина элементов b должна быть одинаковой. Рис. 3. Типы сечения тяжёлых ферм. Для поясов ферм желательно применять сечения, имеющие две оси симметрии, что облегчает стык в узле двух сечений соседних панелей разной площади и не создает дополнительного момента вследствие несовпадения центров тяжести этих сечений. Применяются следующие типы сечений стержней тяжелых стальных ферм. Н-образные сечения: сварные из двух вертикальных листов (вертикалов), связанных горизонтальным листом (горизонталом) (рис. 3, б), и клепаные из четырех не равнополочных уголков, также связанных горизонтальным листом (рис. 3, в). Развитие таких сечении в смежных панелях производится путем прикрепления дополнительных вертикальных листов (рис. 3, г). Эти сечения удобно прикреплять к фасонкам, так как они имеют гладкую наружную поверхность и симметричны. В простейшей своей форме они малотрудоемки и в этом отношении существенно превосходят все остальные сечения. Если конструкция не защищена от попадания атмосферных осадков, то в горизонтально расположенных элементах необходимо оставлять отверстия для стока воды диаметром 50 мм. Н-образные сечения применяют как для поясов, так и для раскосов. Швеллерное сечение состоит из двух швеллеров, поставленных полками внутрь (рис. 3, д). При этом используются как прокатные, так и составные швеллеры. Сечения в смежных стержнях изменяют приваркой к швеллерам листов. Стержни швеллерного сечения имеют хорошую устойчивость в обеих плоскостях, поэтому такое сечение целесообразно для сжатых элементов, особенно при большой их длине. Недостатком швеллерного сечения является наличие двух ветвей, которые приходится соединять планками или решетками (аналогично центрально сжатым колоннам). Коробчатое сечение состоит из двух вертикальных элементов, соединенных горизонтальным листом сверху (рис. 3, е, ж). Оно применяется главным образом для верхних поясов тяжелых мостовых ферм. Жесткость сечения значительно повышается, если снизу вертикальные ветви соединить решеткой (см. рис. 3, ж) или перфорированным листом. Одностенчатое двутавровое сечение состоит из сварного или широкополочного прокатного двутавра, поставленного вертикально (рис. 3,з). Сжатые пояса двутаврового сечения требуют более частого закрепления из плоскости фермы, так как жесткость двутаврового профиля в плоскости, перпендикулярной стенке, значительно меньше, чем в плоскости стенки. Замкнутое коробчатое сечение (рис. 3, и, к, л) обладает повышенной изгибной и крутильной жесткостью, что делает его наиболее рациональным для длинных сжатых элементов тяжелых ферм. Сечение может быть выполнено как из гнутых элементов, так и сварным, составленным из четырех листов. Тяжелые фермы, работающие на динамические нагрузки (железнодорожные мосты, краны и т.п.), иногда еще проектируют клепаными. Современные тяжелые фермы, как правило, проектируют из сварных стержней с монтажными узлами на высокопрочных болтах. Поскольку тяжелые фермы имеют, как правило, высоту больше провозного габарита (3,85 м), их приходится собирать на монтаже из отдельных элементов. Монтажные стыки элементов располагают в узлах или около узлов. Стыки вне узлов конструктивно проще, а узлы фермы имеют в этом случае меньшую концентрацию напряжений. Поэтому такое решение рекомендуется для сооружений, эксплуатируемых при температуре ниже 40°C. При размещении стыков поясов в узлах несколько усложняется конструкция узла, однако число болтов (при болтовых узлах) уменьшается. При выполнении соединения на монтаже не всегда удается обеспечить надлежащее качество сварных швов. Кроме того, чтобы избежать сварки в вертикальном и потолочном положении, необходимо кантовать ферму, что также трудно сделать в монтажных условиях. Поэтому монтажные соединения элементов ферм, особенно при работе ферм на динамические нагрузки (мостовые, подкрановые фермы и т.д.), часто выполняются на высокопрочных болтах, что значительно упрощает монтажные работы и обеспечивает более высокую надежность конструкций (рис. 9.30). При Н-образном или швеллерном сечениях стержней, имеющих гладкую наружную поверхность, простыми и надежными являются узлы на фасонках, соединяющих с наружной стороны все подходящие к узлу стержни. К фасонкам прикрепляют только вертикальные элементы стержней. Такое прикрепление позволяет сверлить все отверстия по плоским кондукторам на многошпиндельных станках, монтажные болты устанавливают с наружной стороны узла на вертикальных плоскостях. Фасонки при устройстве стыков пояса болтах в центре узла служат стыковыми элементами, вместе с тем фасонки испытывают значительные напряжения при передаче усилий с раскосов на пояса. Чтобы облегчить работу фасонок, целесообразно в местах стыков поясов усиливать фасонки наружными накладками. Число болтов, прикрепляющих накладки, увеличивается на 10 % вследствие нечеткости передачи усилия. Фасонки следует принимать достаточно толстыми, обычно не меньше толщины прикрепляемых элементов. Болты в узлах тяжелых ферм следует размещать по унифицированным рискам на расстояниях, требуемых кондукторным и многошпиндельным сверлением (обычно при болтах d = 24 мм шаг болтов принимают 80 мм). Унификация заключается в том, что разбивка отверстий во всех узлах подчиняется единой модульной сетке, нанесенной на концы стержней и фасонки. В большепролетных фермах горизонтальное смещение опоры весьма значительно. Чтобы исключить возникновение дополнительных горизонтальных усилий, конструктивное решение опорных узлов должно соответствовать принимаемой расчетной схеме (одна опора шарнирно неподвижная, другая - подвижная). Неподвижную опору выполняют в виде плиточного шарнира или неподвижного балансира, подвижную – накатках. Рис. 4. Схема узла тяжелой фермы на болтах Техника, механизмы и вспомогательные устройства Промежуточная опора - жесткая стальная решетчатая башня необходимой высоты, достаточно прочная и устойчивая. На верхней рабочей площадке ее расположена система опорных гидродомкратов и масляная станция для их работы. Башня в процессе монтажа перемещается по рельсам вдоль оси пролета с позиции на позицию с помощью лебедки. Гидравлические домкраты служат для подъема крупногабаритных и тяжелых грузов и конструкций. Под давлением жидкости, подаваемой в цилиндр с помощью приводного или ручного насоса, поршень домкрата выдвигается и поднимает груз на нужную высоту. Рис. 5. Схема работы гидравлических домкратов, реверсивного и пяти домкратов от одной станции. Гидравлические домкраты по назначению разделяются на толкающие и тянущие. Толкающие домкраты мощностью 50…500 т работают только в вертикальном рабочем положении. Они имеют один недостаток - у них отсутствует механизированный обратный ход поршня. Тянущие домкраты предназначены для вытяжки, испытания и натяжения канатов и пучков высокопрочной проволоки. Перед началом работы домкраты осматривают: проверяют стопорные приспособления у винтовых и реечных домкратов, исключающие возможность выхода из корпуса винта или рейки; форму опорных поверхностей головок (груз не должен соскальзывать с головки); устройства, препятствующие самопроизвольному опусканию груза. Кроме того, в гидравлических домкратах контролируют соединение, в котором возможна утечка жидкости. Схема работы пяти гидравлических домкратов от одной станции представлена на рис.5. Гидравлические домкраты 1 устанавливают строго вертикально на выверенную поверхность. Все домкраты соединяют трубопроводами 6, на которых около насосной станции устанавливают манометр 2. Масло по трубопроводам через насосную станцию подается из масляного бака 4. Для спуска масла из домкратов предназначен кран 5. Поднимаемый груз 7 должен равномерно опираться на все домкраты. Преимущество данной схемы состоит в том, что давление на все домкраты подается равномерно. Освобождение домкратов из-под поднятого груза и их перестановка выполняются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивую шпальную клетку. Гидравлические домкраты должны быть оборудованы приспособлениями (обратный клапан, диафрагма), обеспечивающими медленное и равномерное опускание штока домкрата или его остановку при повреждении масляной трубопроводной системы. В комплексном процессе монтажа конструкций и оборудования ведущим механизмом являются грузоподъемные краны или устройства, обеспечивающие перемещение груза в проектное положение. Наибольшее распространение при монтаже специальных зданий и сооружений получили стреловые самоходные и башенные краны. Стреловые самоходные краны на гусеничном, пневмоколесном, автомобильном и железнодорожном ходу имеют грузовые характеристики, изменяемые с помощью вставок и сменного оборудования (рис 6). Рис. 6. Схема стреловых кранов Основные стрелы могут быть жесткими, выдвижными и телескопическими. Изменять длину выдвижных стрел без груза можно ручным или механическим приводом. При телескопических стрелах секции могут перемещаться с грузом на крюке. Промышленность строительной индустрии выпускает восемь типоразмеров стреловых самоходных кранов общего назначения, различающихся грузоподъемностью при минимальном вылете основной Стреловые самоходные краны имеют индексы, состоящие из букв и цифр. Буквы перед цифрами обозначают отличительные особенности конструкции или назначение рассматриваемой группы кранов: К - кран, АК автомобильный кран, МГК, МКП или МКА - монтажный кран гусеничный, пневмоколесный или автомобильный; ДЭК – дизельный электрический кран; СКГ - специальный кран гусеничный; СМК - специальный монтажный кран. До установки ферм на смонтированные колонны навешивают подмости, а на фермы перед установкой временных или постоянных связей навешивают подмости вдоль нижнего пояса по всей его длине. При работе на верхнем поясе пользуются переносными люльками. До подъема на ферме закрепляют трос для безопасного перемещения монтажников по нижнему поясу. Наряду с обычными типовыми видами траверс при монтаже большепролетных конструкций используются специальные их виды. Для монтажа стропильных ферм применяют траверсу 2 (рис. 7). Стропильные фермы стропуют посредством огибания канатов 4 верхнего пояса стропильной фермы. Для предохранения каната от перегибания в острых углах ферм применяют подкладки 5. Для расстроповки применяют полуавтоматический захват 6. Рис. 7. Траверса для монтажа стропильных ферм. Для монтажа конструкций большой массы и размеров используют два или более кранов различной грузоподъемности. Для того, чтобы нагрузка распределялась на оба крана равномерно, применяют биллисирные траверсы; они бывают равнополочные и разнополочные. Равноплечная балансирная траверса (рис. 8, а) состоит из двух двутавров 6, соединенных распорками 5. На концах траверсы расположены подвески 1 для крепления к грузовым полиспастом монтажных кранов. С торцов траверса ограждена листовыми накладками 4. Для строповки поднимаемого груза служит подвеска (полуавтоматический захват 7) с полуавтоматической расстроповкой. Тросик 3 для расстроповки проходит через отводной блок 2. Разноплечная (уравновешивающая) траверса (рис. 8, б) отличается от равноплечной тем, что с ее помощью можно поднимать грузы кранами разной грузоподъемности. Рис. 8. Балансирные траверсы Якоря – неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, которые должны воспринимать значительные горизонтальные и вертикальные выдергивающие усилия. Служат для крепления лебедок (тяговых и тормозных), расчалок, полиспастов (рис 9). Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают очень большие усилия, однако весьма дороги. Заглубленные якоря самые распространенные: 1…3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0…2,0 м поперек действующего усилия. На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка и т.п.) (рис.9). Винтовые , якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном. Наземные (гравитационные) якоря представляют собой стальную платформу, груженную балластом заданной массы. Рис. 9. Схема заглубленных якорей Рельсовые тележки предназначены для опирания блока при его сборке и транспортировке по рельсовым путям к месту монтажа. Изготовляют тележки двух типов - однобалочные и рамные. Однобалочная тележка состоит из кондукторной балки, которая опирается на 2 катковые тележки. На один блок требуются две однобалочные катковые тележки, на которые опираются подстропильные формы. Рамные катковые тележки без опорного подшипника на шкворне применяют при перемещении блоков без разворота. Катковая тележка, спабженная опорным подшипником на шкворне, разворачивается на поворотном устройстве под грузом вручную без применения домкратов. В месте пересечения рельсов устраивается рельсовая вставка. Для изменения паправления движения блоков применяют специальные передаточные лежки. Механизированный инструмент должен быть безопасным, портативным и высокоэффективным в работе. Механизированный инструмент бывает с электрическим и пневматическим приводом, реже – с гидравлическим приводом или двигателем внутреннего сгорания. Для сборочных работ (отвинчивание, завинчивание и затяжка резьбовых соединений) применяются электрические и пневматические гайко-, шурупо-, винто- и шпильковерты безударного и ударного действия. Сборка резьбовых соединений - наиболее распространенная операция при монтаже металлоконструкций, технологического оборудования и трубопроводов. Чаще применяют резьбовые соединения от М16 до M42. Для завертывания гаек диаметром 48-100 мм используется специальный ключ гидравлического действия. В комплект ключа входят насос НШ-400 (НДР-400), домкрат гидравлический с приводом от сверлильной машины ИЭ1023, комплект упоров и ключей. Потребляемая мощность 600 Вт, рабочая масса инструмента 20-35 кг. Выпускается четыре номера ключа. Для зачистки и шлифования поверхности применяют шлифовальные машины, шаберы, щетки с электрическим и пневматическим приводом. По принципу работы они бывают: радиальные, плоскошлифовальные и ленточные. Имеются также стационарные посты ручной или полуавтоматической сварки и соответствующее оборудование контроля сварных швов. Для окраски собранной конструкции используются переносные электрокраскопульты. Сварочная техника. Сварочные трансформаторы переменного тока силой до 250-600 А, работающие от площадочных электросетей 380 В или 220 В. Масса 100-300 кг. Сварочные агрегаты (передвижные электростанции), дающие постоянный ток (через выпрямитель). Их размещают на автомобильных прицепах (САКи), специальных автомобилях или тракторах. Не зависят от площадочных электросетей и работают автономно. Доставка и укрупнительная сборка на строительной площадке Конструкции большепролетных зданий всегда делятся на секции, потому что имеются ограничения по транспортировке конструкций (отправочные марки). Секции, в основном, имеют следующие размеры: длина 12-18 м, ширина 2,5-4 м, высота не более 4 м. Для сборки устраивают площадки укрупнительной сборки: стационарные или передвижные (ПУСб). Площадка оборудована жестким кондуктором с винтовыми упорами, обеспечивающими проектные размеры собранной конструкции в пределах допусков (рис. 2.2). Площадку сборки обслуживают один или два крана или две монтажные мачты, имеющих возможность по суммарной грузоподъемности погрузить собранную конструкцию на транспортную тележку. На этих площадках поставленные заводом элементы укрупняют монтажные блоки, размером и массой соответствующие принятой технологии, монтажа и параметрам грузоподъемных механизмов. При сборе ее на стенде задается «строительный подъем», т.е. нижний пояс вогнут внутрь фермы на заданную проектом величину (70…200 мм). Под расчетной нагрузкой ферма прогнется на эту величину, и нижний пояс ее (как и остальные элементы решетки) займет свое проектное (горизонтальное) положение. Все фермы, изготавливаемые секциями, собираются по «копиру»; меняются только размеры по ширине и длине секций. Сборка ферм «по копиру» начинается с разбивки схемы на сборочном стенде. Строповка, монтаж, временные и постоянные крепления ферм При строповке ферм следует иметь в виду, что захват их за точки, близко расположенные к середине, при подъеме взывает изменение усилий в элементах, в результате нижний пояс и раскосы, рассчитанные на растяжение, претерпевают сжатие. Особенно велика гибкость нижнего пояса из плоскости фермы, поэтому прочность и устойчивость нижнего пояса зависит от того, в каких точках производится строповка фермы для подъема. Перед подъемом указанные элементы фермы усиливают (рис. 2.3), то есть повышают их устойчивость при сжатии из плоскости фермы. Усилия в ферме не меняют свой знак, когда строповка выполняется за верхний пояс вблизи опорных частей фермы, однако при этом подъем приходится производить двумя кранами. Во всех случаях для строповки ферм применяют траверсы, которые оборудуют полуавтоматическими или механическими захватами, позволяющими производить расстроповку с рабочих мест монтажников, оборудованных на колоннах в местах крепления ферм. При подъеме ферма направляется ручными расчалками или гибким манипулятором. Для упрощения работ по монтажу ферм и ригелей на колоннах устанавливаются специальные опорные столики, определяющие их положение по высоте. Метод возведения определяется путем сравнения возможных вариантов с учетом наиболее эффективного способа производства строительных работ в заданные сроки. При анализе технически возможных вариантов монтажа на основе ТЭП учитываются: темпы производства работ, трудоемкость и стоимость единицы продукции, степень использования монтажного оборудования, трудоемкость и стоимость подготовительных работ по вводу в действие монтажных и поддерживающих устройств, а также работ по их демонтажу. Выбранный метод монтажа большепролетных конструкций должен обеспечить возможность выполнения смежных строительномонтажных работ по совмещенному календарному плану. Монтаж с помощью промежуточных опор. Это жесткая стальная решетчатая башня необходимой высоты. В процессе монтажа башня перемещается по рельсам вдоль оси пролета с позиции на позицию с помощью лебедки. Применяются следующие схемы монтажа: Сборка фермы из двух полуферм на одной монтажной опоре Собранные на ПУС полуфермы по очереди подаются монтажным краном на рабочие отметки. Затем соединяются между собой фланцевыми соединениями на высокопрочных болтах. Выполняются рабочие стыки фермы с колоннами. Готовая ферма раскружаливается (опускается промежуточная опора и ферма приходит в рабочее положение) Сборка фермы из трех элементов на одной монтажной опоре. Сборка ведется в аналогичной последовательности; с устройством «жесткой» первой ячейки. Сначала устанавливают на широкой монтажной опоре среднюю секцию. Так как в монтажном положении она имеет две консоли, то при укрупнительной сборке секция была усилена. Затем ставят крайние секции и раскрепляют. Этот способ возможно применять лишь при монтаже пролетной конструкции, представляющей из себя балку со сплошной стенкой. Сборка фермы из нескольких частей на нескольких опорах. Применяется при пролетах ферм более 60,0 м, когда высота фермы превышает 6,0 м. Для обеспечения поперечной устойчивости элемента в процессе монтажа установку ведут укрупненными пространственными блоками из двух ферм, соединенных (и развязанных) связями. Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение. Фермы, спаренные в монтажные блоки, захватывают не менее чем за четыре точки. Для их подъема используют стропы и траверсы, оборудованные захватами дистанционного управления. Для лучшего распределения усилий при подъеме блока траверсы располагают перпендикулярно к верхним поясам ферм, что способствует передаче на их элементы только вертикальных сил. При всех описанных выше способах после сборки и инструментальной выверки конструкции производят ee «раскружаливание». Он включает снятие конструкции с временных опор и постепенное и контролируемое введение конструкции в работу. Монтаж фермы вертикальным подъемом Сборка фермы ведётся на передвижной площадке укрупнительной сборки. Сначала на рельсовом пути монтируется ПУС. Затем на ней собирается в горизонтальном положении ферма, после чего с помощью подъемных кранов она приводится в вертикальное положение и с использованием соответствующих траверс поднимается на проектную отметку. Установленная и выверенная ферма раскрепляется. ПУС и грузоподъемные механизмы перемещаются на следующую позицию. Монтаж ферм надвижкой В этом случае в одном торце или в середине строящегося здания устраивается стационарная площадка укрупнительной сборки. Здесь же устанавливаются два тяжелых грузоподъемных механизма (краны, мачты, шевры). По оголовкам колонн или крановым консолям укладывают катальные ходы (рельсы, швеллер). При невозможности таких решений катальные ходы устраивают по земле. На катальный ход ставится установщик: на низкий при катальных ходах по колоннам или на высокий при расположении катальных ходов на земле. На укрупнительном стенде фермы собираются в пространственную конструкцию, раскрепленную связями весом 40…100 т. Возможен монтаж одиночными фермами, если в процессе подъема и установки будет обеспечена ее поперечная устойчивость (конструктивно или с помощью усиления). Механизмами конструкции поднимаются и ставятся на установщик. Затем блок перемещается на установщике вдоль здания в одном направлении (при расположении ПУСб в торце здания) или попеременно в двух направлениях (при расположении ПУСб в середине здания). Возможны две схемы организации процесса: ПУСб расположен в торце здания в зоне действия подъемных механизмов. ПУСб расположена в стороне от корпуса в середине его длины. Монтаж строительных конструкций осуществляет комплексные бригады, в состав которых входят монтажники, электросварщики, машинисты, обслуживающие монтажные машины. В зависимости от вида монтажа различают метод продольного монтажа, когда сборку ведут отдельными пролетами, и метод поперечного или секционного монтажа. Метод поперечного монтажа применяют, когда здание вводится в эксплуатацию отдельными секциями, включающими все пролеты здания, при монтаже конструкций кранами большого радиуса действия, с тем чтобы полнее использовать их на каждой стоянке; при необходимости или целесообразности перемещения монтажных кранов только в поперечном направлении. Для сокращения продолжительности строительства монтаж большепролетных зданий целесообразно осуществлять одновременно в двух направлениях: от середины к торцам. При большой гибкости ферм производят их временное усиление или используют специальные плоскостные траверсы, исключающие монтажные деформации. В плоскостной траверсе с помощью механических домкратов и упоров закрепляют пояса фермы, тем самым, снижая ее гибкость. После установки фермы освобождают фиксирующие домкраты. Во избежание раскачивания при подъеме фермы к ее концам крепят пеньковые оттяжки. Устойчивость первой фермы обеспечивают установкой четырех расчалок. Вторую и последующие фермы крепят к ранее установленным с помощью постоянных связей или временных в виде инвентарных распорок. Расчалки изготавливают из стального каната и ставят симметрично с обеих сторон фермы, располагая их под одним углом наклона в плане и к горизонтальной плоскости, чтобы не вызывать изгибающих усилий в элементах фермы. Угол наклона расчалок к горизонту принимают не более 45°. Усилие в расчалке принимается по расчету, но не более 3 т. При натяжении расчалок нужно следить за прямолинейностью верхнего пояса и вертикальностью ферм, производя пооперационный контроль. Расчалки натягивают равномерно на одинаковое усилие лебедками и закрепляют к инвентарным переносным якорям, фундаментам соседних колонн или установленным конструкциям, прочность которых должна быть проверена расчетом. Расчетное усилие в якорях и винтовых стяжках принимают равным 1/3 разрывного усилия в канате расчалки в целом. Расчалки для временного закрепления монтируемых конструкций должны быть прикреплены к надежным опорам. Расчалки должны быть расположены за пределами габаритов движения транспорта и строительных машин. Расчалки не должны касаться острых углов других конструкций. Перегибание расчалок в местах соприкосновения их с элементами других конструкций допускается лишь после проверки прочности и устойчивости этих элементов под воздействием усилий от расчалок. После подъема фермы краном на высоту, превышающую высоту колонны не менее чем на 0,5 м, ее разворачивают пеньковыми оттяжками и наводят на опорные столики. Приемку ферм и опирание их на столики осуществляют монтажники, находящиеся на средствах подмащивания на высоте. Ферму устанавливают на опорные столики, а монтажные отверстия совмещают с помощью конических оправок. В отверстия для болтовых стыков устанавливают монтажные пробки (10 % от числа болтов) и болты (не менее 30 %). Оставлять фермы, закрепленные проектными болтами к опорам и расчалками (без связей), более 8 ч (одной смены) не допускается. В этом случае необходимо закрепить верхний пояс жесткими связями. После выверки электросварщик производит окончательное закрепление фермы. По внешнему виду сварные швы должны удовлетворять следующим требованиям: - иметь гладкую или мелкочашуйчатую поверхность, без наплывов, прожогов, сужений и перерывов; - иметь плавный переход к основным металлоконструкциям (ферме и колонне); - наплавленный металл должен быть плотный по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор; отдельно расположенные поверхностные поры допускаются; - подрезы основных металлоконструкций допускаются глубиной не более 0,5мм при толщине стали до 10мм и не более 1мм при толщине стали свыше 10мм; - все кратеры должны быть заварены. Расстроповку фермы следует производить после надёжного её закрепления в проектном положении. Расстроповка фермы производится двумя монтажниками с земли посредством выдёргивания штыря захвата тросом В виде постоянного крепление ферм служат для связи между фермами. Связи могут быть вертикальными и горизонтальным, располагаются между фермами. Чаще всего связи изготавливают из уголков. Контроль качества производства работ При монтаже большепролетных покрытий зданий возникает необходимость использовать значительного количества измерительных систем. Геодезические приборы – нивелир, теодолит в т.ч. в лазерном исполнении, лазерный дальномер. Динамометрические – динамометрические ключи. динамометры, месдозы, прогибомеры, Все монтажные процессы следует осуществлять, производя пооперационный контроль и соблюдая нормативные правила. Отклонения от проектного положения установленных стальных ферм не должны превышать величин, приведенных в табл.3.1. Таблица 3.1 Предельные отклонения установленных конструкций от проектных Параметр Предельное отклонение, мм Отметки опорных узлов Смещение осей на оголовках колонн из плоскостей рам Кривизна сжатых участков 10 15 Расстояние между осями ферм, балок, ригелей по верху Смещение осей нижнего и верхнего поясов ферм относительно друг друга в плане 0,0013 длины закрепленного участка, но не более 15 мм 10 0,004 высоты фермы Контроль (метод, объем, вид регистрации) Каждый узел Каждый узел, геодезическая исполнительная схема Измерительный, каждый элемент, журнал работ То же То же Список источников: 1. Снарский, В. И. Технология возведения большепролетных конструкций [Текст] : учеб. пособие для студ. спец. 290300 "Пром. и гражд. стр-во" / В. И. Снарский, С. В. Снарский ; Саратовский гос. техн. ун-т. - Саратов : СГТУ, 2009. - 167 с. : ил. ; 21 см. - Экземпляры всего: 33 2. Терентьев, Г. П. Основы технологии изготовления металлических конструкций для большепролетных зданий и сооружений [Электронный ресурс]: учебное пособие / Г. П. Терентьев, Д. Н. Смирнов, А. Д. Смирнов. — Нижний Новгород : Нижегородский государственный архитектурно-строительный университет, ЭБС АСВ, 2017. — 126 c.: Режим доступа: http://www.iprbookshop.ru/80814.html 3. Торкатюк В.И. Монтаж конструкций большепролетных зданий – М.:Стройиздат, 1985. -170 с., ил. 4. Кудишин, Ю. И. Металлические конструкции: учебник для студ, учреждений высш. М54 проф. образования; под ред. Ю. И. Кудишина. 13-е изд., испр. – М.: Издательский центр «Академия», 2011. – 688с.