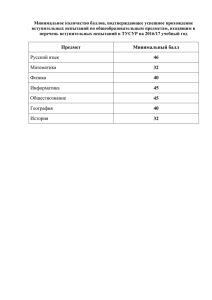

УДК 658.589 Савицкий В.Я., Хватов Г.А. Пензенский филиал Военной академии материально-технического обеспечения ПЕРСПЕКТИВЫ МОДЕРНИЗАЦИИ УПЛОТНЕНИЙ ШТОКОВ ПРОТИВООТКАТНЫХ УСТРОЙСТВ Аннотация. Дана оценка герметизирующих свойств наиболее распространённых уплотнений штоков противооткатных устройств. Предложена новая конструкция уплотнительного узла и подход к её разработке. Повышенная наработка на отказ нового уплотнения подтверждается результатами лабораторных и натурных испытаний. Ключевые слова. Уплотнения штоков, математические модели, физические модели, испытания, поведение уплотнительных элементов, показатели эффективности. Опыт эксплуатации артиллерийских орудий (АО) показывает, что их эффективность во многом определяется наработкой до неустранимой утечки рабочей жидкости из под уплотнений штоков противооткатных устройств (ПОУ). Уплотнения штоков работают в экстремальных условиях, характеризующихся реверсивным трением, импульсным нарастанием давления рабочей жидкости, высокими скоростями трения (более 10 м/с) при граничной смазке рабочих поверхностей. Исходя из служебного предназначения уплотнения штоков ПОУ должны удовлетворять следующим требованиям: 1 – обеспечивать герметичность подвижного соединения в пределах установленного ресурса; 2 – не вызывать коррозию сопрягаемых деталей и не влиять на изменения качеств рабочей жидкости; 3 – создавать невысокую силу трения (не более 1500 Н) в соединении с уплотняемыми поверхностями; 4 – сохранять упругие свойства материала уплотнительных элементов в диапазоне температур окружающей среды от минус 60 до плюс 200…250 0С; 5 – быть технологичными при изготовлении и легкосъёмными при ремонте. Особенностью работы ПОУ является то, что высокое давление рабочей жидкости, воздействующей на уплотнения штоков, возникает только при откате. Начиная с 40-х годов прошлого столетия в отечественных и зарубежных конструкциях АО наиболее широкое применение для уплотнений штоков тормозов отката (ТО) находили сальниковые уплотнительные элементы (УЭ) или комбинации сальниковой набивки с резиновыми манжетами (воротниками). Одним из главных факторов, определяющих механизм герметизации, является скорость скольжения движущейся детали (штока) относительно набивки. Для оценки возможности работы такого уплотнителя используется критерий ркV [1], где рк – контактное давление набивки на уплотняемую деталь, МПа; V – скорость скольжения, м/с. При ркV>5,6 необходимо применять смазывание от постороннего источника или рабочей среды. Так, сальниковые уплотнения деталей, движущихся с большими скоростями, должны смазываться и охлаждаться самой рабочей средой, поэтому через них обеспечивают некоторую (обычно капельную) утечку жидкости. Согласно экспериментальным данным [1] зазор между штоком и сальниковой набивкой целесообразно устанавливать 0,006…0,015 мм. Пропитка сальниковых колец смазочным материалом имеет значение лишь в начальный период приработки уплотнения и в процессе его подтяжки. В процессе эксплуатации смазочный материал из набивки постепенно вымывается и свойства набивки изменяются. В результате набивка теряет эластичность и дальнейшая подтяжка и герметичность сальникового уплотнения становятся невозможными. При возвратно-поступательном движении деталей утечки рабочей жидкости выше, чем при вращательном, вследствие увлечения рабочей жидкости, движущейся в осевом направлении, поверхностью детали. Ужесточение режимов работы ПОУ в современных конструкциях АО обусловило применение уплотнительных устройств в различных сочетаниях резиновых воротников, шевронных колец и резиновых колец овального сечения. В соответствии с общепринятой классификацией эластомерные уплотнения характеризуются классом 2-2 негерметичности (подтекание рабочей жидкости без каплеобразования), в то время как сальниковые набивки – классом 3-2 (подтекание с каплеобразованием). При этом среднестатистические величины удельных утечек эластомерных уплотнений составляют 0,2 см3/м2 , сальниковых – до 5 см3/м2 [1]. Как следует из результатов эксплуатации, все приведенные конструкции уплотнительных устройств АО имеют сравнительно небольшой ресурс. Существенным недостатком сальниковых уплотнений является низкая теплостойкость (до 80 0С). К числу основных недостатков резиновых уплотнений относятся: прилипание резины к поверхности штоков (в процессе длительного хранения АО), высокие силы трения в момент страгивания, выдавливание резины в зазор (текучесть резинотехнических материалов), потеря эластичности при температуре минус 40 0С. Учитывая недостатки известных уплотнительных устройств, была предложена принципиально новая конструкция, элементы которой приведены на рис. 1 [2]. Рис. 1. Конструкция предлагаемого уплотнительного устройства: ПНI, ПНII и ПВI, ПВII – нижние и верхние полиуретановые кольца первого и второго блоков соответственно Уплотнительное устройство содержит два блока уплотнительных колец, выполненных по сопрягаемым поверхностям в форме усечённого конуса, поджатых набором тарельчатых пружин, обеспечивающих герметичность УЭ в сопряжении со штоком в режимах длительного хранения и боевого применения АО. Компенсация износа рабочих поверхностей полиуретановых колец без потери герметичности обеспечивается взаимным осевым встречным смещением колец и одновременной их радиальной деформацией, что существенно повышает наработку на отказ по сравнению с эксплуатируемыми аналогами. При выборе модели материала УЭ были обеспечены следующие требования: - использование корректно построенного определяющего соотношения; - соответствие структуры определяющих соотношений процессам, происходящим при деформировании материала; - соответствие используемых определяющих соотношений диапазону термосиловых параметров, в которых происходит деформирование и разрушение материала; - использование определяющих соотношений с априорно достоверными идентификационными процедурами и методами получения первичных экспериментальных данных; - учет в моделях деформирования и разрушения всей термомеханической истории материала; - оценка степени соответствия найденных значений параметров в определяющих соотношениях точности используемой математической модели. Из имеющихся в банке данных моделей ANSYS, априорно подходящих для описания поведения исследуемого материала, была выбрана модель гиперэластичного материала [3] Sij W W , 2 Eij Cij где Sij - компоненты второго тензора напряжений Пиола-Кирхгоффа; W - упругий потенциал; Eij - компоненты тензора деформаций Лагранжа; Cij - компоненты правого тензора деформаций Коши- Грина. В последующем инженерном анализе использовался упругий потенциал Муни-Ривлина N k l 2 1 W akl I1 3 I 2 3 I3 1 , 2 k l 1 где akl – константы; 2 a10 a01 1 2 – объемный модуль; – коэффициент Пуассона; Ii , i 1, 2, 3 - величины, равные 1 2 1 I1 I1 I3 3 , I 2 I 2 I3 3 , I3 I3 2 ; Ii , i 1, 2, 3 - инварианты правого тензора деформаций Коши-Грина 1 I1 Cij , I 2 I12 Cij Cij , I3 det Cij . 2 После проверки несжимаемости материала был принят пятипараметрический потенциал N = 2. Испытания проводились на лабораторной машине Р-50 с использованием специально сконструированного приспособления (рис. 2). а б в Рис. 2. Вид узла нагружения: а – при осевом сжатии; б – при испытании на сдвиг; в – для тестированияадекватности описания поведения материала с помощью выбранной модели Образцы в виде кубика со стороной 10 мм испытывались на сжатие и сдвиг. Размеры образцов были приближены к размерам сечения натурного кольца уплотнительного устройства с целью минимизации влияния масштабного фактора. При испытании на сжатие деформации принимали значения: 1<0; 2, 3>0. Определение величин деформаций проводилось из условия: 1 2 3 0; 2 3. При испытании на сдвиг с использованием специального приспособления (см. рис. 2, б) соблюдалось условие: 1 2 . Для обеспечения равенства модулей деформаций 1 и 2 фронтальная (прозрачная) и тыльная стенки приспособления смазывались машинным маслом. Результаты испытаний представлены на рис. 3 (кривые под номером 1) [4]. а б Рис. 3. Результаты испытания кубических образцов: а – на сжатие; б – на сдвиг Результаты расчета напряженно-деформированного состояния кольца в сечении представлены на рис. 4 [4]. а полиуретанового уплотнительного б Рис. 4. Результаты расчета напряженно-деформированного состояния кольца: а – недеформированная и деформированная сетка; б – распределение радиальных напряжений С целью проверки адекватности описания процессов деформирования и возникающих при этом напряжений в кольцах УУ использовался образец размером 50×50×10 мм, установленный в специальное приспособление (рис. 5). Рис. 5. Деформация тестового образца Для визуального контроля процессов деформирования образец маркировался сеткой с размером клетки 5×5 мм. Адекватность описания процессов деформирования тестового образца с помощью модели Муни-Ривлина можно видеть на изменяющихся тестовых конечно-элементных моделях (см. рис. 5). На рис. 6 приведена картина распределения напряжений в исследуемом тестовом образце [4]. Полученные результаты демонстрируют удовлетворительную сходимость. Рис. 6. Напряжения, возникающие в тестовом образце Лабораторные испытания полиуретановых уплотнений в сборе проводились с использованием специального устройства (рис. 7). Рис. 7. Корпус испытательного устройства Суть испытаний состояла в идентификации параметров жесткости уплотнительных и упругих элементов сборок сальниковых и полиуретановых уплотнительных устройств [5]. Исследования проводились на машине Р-50 при нагружении сжатием до величины предельной деформации каждого элемента в отдельности. В качестве исследуемых вариантов рассматривались: отдельно взятое сальниковое кольцо; блок полиуретановых колец и варианты сборок УУ. Анализ графиков деформирования сальникового и блока полиуретановых колец показывает (рис. 8) [5], что жесткость сальникового кольца при величине деформации δ=5 мм превышает жесткость полиуретанового блока более чем в пять раз. Вместе с тем, величина предельной деформации сальникового кольца составляет 5 мм, в то время как полиуретанового – 7,5 мм. Обращает на себя внимание и тот факт, что блок полиуретановых колец деформируется линейно и упруго, без остаточной деформации, а сальниковое кольцо – с остаточной деформацией 2,7 мм. При этом просматриваются признаки релаксации материала сальникового кольца в начальный период снятия нагрузки. Рис. 8. Деформирование уплотнительных элементов: 1 – сальникового; 2 – полиуретановой пары колец Для оценки места расположения в УУ блоков тарельчатых пружин рассматривались два варианта. Первый вариант представляла такая сборка УУ, у которой между блоками полиуретановых колец устанавливался блок сдвоенных тарельчатых пружин. Второй вариант отличался тем, что один блок (по одной встречно развернутой тарельчатой пружине) располагался между блоками полиуретановых колец, а второй – со стороны приложения осевой сжимающей нагрузки (см. рис. 1). Для создания более жестких условий испытаний элементы уплотнительных устройств не смазывались. После трехкратного нагружения полученных сборок было установлено, что первый вариант характеризовался определенной упругостью, хотя после каждого цикла нагружения отмечалась остаточная деформация (рис. 9). Рис. 9. Деформирование полиуретанового УУ с блоком сдвоенных тарельчатых пружин при циклическом нагружении: 1, 2, 3 – циклы нагружения Второй вариант сборки после каждого цикла нагружения сохранял остаточную деформацию, практически равную деформации нагрузки, от цикла к циклу, накапливая суммарную деформацию (рис. 10). Регистрируемая небольшая возвратная деформация объясняется работой крайнего блока тарельчатых пружин, расположенного со стороны приложения нагрузки. Относительно малая жесткость среднего блока пружин и сравнительно большая сила трения между уплотняющими и уплотняемыми поверхностями не позволяли сборке работать упруго, чем обусловливалась большая остаточная деформация. Рис. 10. Деформирование полиуретанового УУ с двумя блоками одинарных тарельчатых пружин: 1, 2, 3 – циклы нагружения По результатам этих испытаний были сделаны два вывода: первый – при ограниченном объеме корпуса модернизируемого уплотнительного устройства предпочтительнее установка жесткого упругого элемента между блоками полиуретановых колец; второй – при сборке уплотнительного устройства необходимо уплотнительные элементы смазывать графитной смазкой, которая обеспечивает относительно низкий коэффициент трения и высокую температуростойкость рабочих поверхностей трибоэлементов. С учетом результатов предварительных испытаний были проведены сравнительные циклические испытания сальниковых и полиуретановых сборок УУ. Работа сальниковых УУ сопровождалась накоплением большой остаточной деформации и практически отсутствием упругости (рис. 11). Рис. 11. Деформирование сальниковых УУ при циклическом нагружении: 1, 2, 3 – циклы нагружения Сравнительная оценка графиков деформирования полиуретановых УУ с одним центральным блоком сдвоенных тарельчатых пружин и двумя разнесенными блоками одинарных пружин показывает (рис. 12) предпочтительность первого варианта сборки, характеризуемого более высокой упругостью, перед вторым, который упруго работает в области нагружения до 800 Н. Рис. 12. Деформирование полиуретановых УУ при циклическом нагружении: 1 – с одним центральным блоком сдвоенных тарельчатых пружин; 2 – с двумя разнесенными блоками одинарных тарельчатых пружин Смазывание графитовой смазкой уплотнительных элементов обусловливает в целом упругую работу обоих вариантов полиуретановых УУ. Кроме того, многоцикловые испытания полиуретановых УУ выявили их хорошую прирабатываемость и стабильность параметров при нагружении и разгрузке. Проведенные лабораторные испытания позволили оптимизировать компоновку полиуретановых УУ и убедиться в перспективах их применения. Для проведения многоцикловых испытаний был сконструирован специальный стенд, представленый на рис. 13 [5]. В ходе испытаний оценивалась адекватности используемых математических моделей, а также ресурс сальниковых и предлагаемых полиуретановых уплотнений. Испытания показали, что ресурс новой конструкции УУ в 3,27 раза превышает ресурс сальникового уплотнения. а б Рис. 13. Стенд триботехнических испытаний: а- общий вид; б- кинематическая схема; 1 - привод; 2 - кулиса; 3 – динамометрическое устройство; 4 – электронный счетчик циклов; 5 – испытываемый тормоз отката Для оценки работы уплотнений в реальных условиях нагружения проводились сравнительные испытания изделий 2А19 гидроотстрелом. Результаты контроля утечки рабочей жидкости (РЖ) из-под сальниковых и полиуретановых уплотнений тормоза отката (ТО) представлены соответственно в табл. 1 и 2. Таблица 1 Характеристика работы сальниковых уплотнений Температура РЖ ТО,°C Количество Утечка Примечание гидровыстрелов РЖ, г до испыт. после испыт. 40 18 40 нет 40 17 40 » Подтекание РЖ. Устранено подтяжкой гайки ТО 60 15 45 50 на 0,6 мм после 96-го выстрела Подтекание РЖ. Устранено подтяжкой гайки на 60 15 48 125 1,1 мм после 196-го выстрела 60 21 48 нет 60 24 55 нет Усиленная течь РЖ. Устранена подтяжкой гай60 25 54,5 135 ки на 2 мм после 385-го выстрела Подтекание РЖ. Устранено подтяжкой гайки на 60 23 55 100 1,3 мм после 457-го выстрела Подтекание РЖ. Устранено подтяжкой гайки на 40 19 47 100 1 мм после 486-го выстрела Неустранимая течь жидкости из-под уплотне16 28 42 ний штока ТО Итоговые значения параметров Подтяжка гайки 496 15…28 40…55 510 на 6 мм Таблица 2 Характеристика работы полиуретановых уплотнений Температура РЖ ТО,°C Количество Утечка РЖ, г гидровыстрелов до испытаний после испытаний 22 18 27 нет 25 17 24 » 40 15 28,5 » 50 15 34,5 » 70 21 39,5 » 60 24 37 » 60 25 38 » 60 23 36,5 » 60 19 34,5 » 60 26 38,5 » 15 28 33 » Итоговые значения параметров 500 15…28 24…39,5 нет На основании анализа физики выявленных отказов, а также результатов осмотра УЭ установлено, что выработка ресурса у сальниковых УЭ сопровождалась появлением вырывов, поверхностных трещин, расслоений колец, зашлаковыванием рабочих поверхностей УЭ (рис. 14) и засаливанием штока ТО (рис. 15). Рис. 14. Внешний вид сальниковых УЭ Рис. 15. Засаливание поверхности штока Попадая в рабочую полость цилиндра ТО, спеченные частицы сальниковой набивки (рис. 16) вызывали интенсивное абразивное изнашивание трибоэлементов (рис. 17, 18, табл. 3). Потери массы сальниковыми УЭ к окончанию испытаний приведены в табл. 4. Ресурс сальниковых уплотнений был выработан полностью. Рис. 16. Продукт износа сальниковых УЭ Рис. 17. Рубашка модератора ТО изделия 2А19 после испытаний Рис. 18. Рубашка штока ТО изделия 2А19 после испытаний Таблица 3 Износ деталей ТО изделий 2А19 Параметры трибосопряжения Зазор, мм Наименование Варианты Предельный трибосопряжения изделий до испы- после исзазор, мм таний пытаний Цилиндр – рубаш- штат. ка штока мод. Веретено – регу- штат. лирующее кольцо мод. Шток - рубашка штат. мод. модератора 0,04 0,45 0,40 0,08 0,07 0,16 0,15 0,53 0,48 0,14 0,12 0,35 Фактический износ, мм 0,12 0,11 1,30 0,8 0,20 0,06 0,05 Таблица 4 Потеря массы сальниковыми УЭ Масса УЭ до начала испыШифр УЭ таний, г СI 94,356 CII 98,365 CIII 99,154 Уплотнительный пакет в 291,875 целом Предельный износ, мм 0,31 0,85 0,90 0,12 0,13 Выработка ресурса, % 40 35 9 50 40 Масса УЭ после проведения испытаний, г 65,238 81,286 49,681 Износ, г 29,118 17,079 49,473 196,205 95,67 Полиуретановые УЭ по окончании натурных испытаний не имели видимых повреждений (рис. 19), на латунных деталях ТО отсутствовали царапины (рис. 20, 21). Потеря массы уплотнительного пакета полиуретановых колец составила 2,583 г. (табл. 5). До конца испытаний выноса РЖ на штоке ТО не было. Выработка ресурса полимерных уплотнений составила менее 50%. В процессе испытаний брались пробы РЖ из ТО с сальниковыми и полимерными УЭ. Значения исследуемых параметров приведены в табл. 6, анализ которых показывает, что в составе РЖ полости ТО, уплотняемого сальниковыми УЭ, содержится механических примесей в 4,8 раза больше предельного значения. Динамика роста доли механических примесей в РЖ в ходе испытаний приведена на рис. 22. Рис. 19. Внешний вид полиуретановых УЭ после испытаний Рис. 20. Рубашка модератора ТО изделия 2А19 после испытаний Рис. 21. Рубашка штока ТО изделия 2А19 после испытаний Таблица 6 Характеристики рабочих жидкостей Исследуемые параметры Плотность при t=20° C, г/см3 Фракционный состав: - массовая доля фракций, отогнанных до 150°C, % - массовая доля фракций, отогнанных свыше 150° C,% - массовая доля потерь, % Массовая доля механических примесей (m), % Массовая доля золы, % Показатель концентрации водородных ионов, рН 1,089…1,095 Фактические значения ТО с сальни- ТО с поликовыми УЭ мерными УЭ 1,095 0,095 33,0 66 1,0 0,005 0,7 8,5 32,6 66,3 1,1 0,024 0,38 0,8 Требуемые значения 32,2 67 0,98 0,0037 0,4 0,8 Рис. 22. Изменение массовой доли механических примесей m в РЖ в зависимости от количества произведенных гидровыстрелов nB Таким образом, эффективность внедрения предлагаемых полиуретановых уплотнений определяется: повышением технологичности элементов уплотнительного устройства за счёт применения набора простых по конфигурации колец, несложного станочного оборудования и прогрессивных литьевых машин; повышением наработки на отказ по сравнению с эксплуатируемыми аналогами более, чем в 4…5 раз; возможностью модернизации УУ на разных стадиях жизненного цикла изделий 2А19. ЛИТЕРАТУРА 1. Уплотнения и уплотнительная техника: Справочник \ Л.А. Кондаков, А.И. Голубев, В.Е. Овандер и др. Под общ. ред. А.И. Голубева, А.А. Кондакова. – М.: Машиностроение, 1986. – 464 с. 2. Савицкий В.Я. Уплотнительное устройство /В.Я. Савицкий, И.В. Сухоруков и др. Описание изобретения к патенту №2294473. Опубликовано: 27.02.2007. – Бюл. №6. 3. Kohke P. ANSIS Theory Reference. – Southpointe, ANSIS, inc. 1998. – 1289 p. 4. Савицкий В.Я. Информационное обеспечение исследований и разработки полимерных уплотнений гидротормозных устройств /В.Я. Савицкий, А.Ю. Муйземнек //Информационные технологии в проектировании и производстве, 2000. - №3. С. 61 – 66. 5. Савицкий В. Я. Основы и приложения теории прогнозирования ресурса сложных трибосистем: Монография /В.Я.Савицкий – Пенза: ПАИИ, 2005. – 326 с.