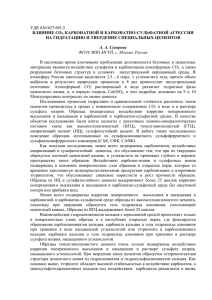

«ЗЕЛЕНЫЕ» ЦЕМЕНТНЫЕ КОМПОЗИТЫ С ГИБРИДНЫМИ ДОБАВКАМИ ИЗ МИКРОКРЕМНЕЗЕМА И ЗОЛОШЛАКОВ ТЭС М. Искандарова, Ф.Б. Атабаев, Г.Б. Бегжанова, Д.Д. Мухитдинов, З.Б. Якубжанова Научная лаборатория и испытательный центр «Стром», Институт общей и неорганической химии АН РУз, ул. Мирзо-Улугбека 77а, Ташкент, Республика Узбекистан, 100170, Е-mail: mastura.iskandarova@mail.ru, atabaev_farruh@mail.ru, gulrukhbegzhanova@rambler.ru, mukhitdinov28@gmail.com, farzona19@gmail.com, gulsanamtursunova7@gmail.com В работе представлены результата исследований по определению состава ультрадисперсного микрокремнезема (МК) и его производных в композиции с активной золошлаковой смесью (АЗШС) ТЭС сухого удаления. Определены их химико-минералогические составы и пригодность к применению в качестве добавки в цемент по их гидравлической активности по значению критерия Стьюдента (tкритерия) и поглощению СаО из насыщенного известкового раствора. Установлено, что АЗШС по значению t-критерия соответствует требованиям, предъявляемым ГОСТ 31108 к активным минеральным добавкам для цемента (t-критерия – не менее 15), соответствует. а – МК не С учетом этих данных сформированы составы гибридных добавок (Гд), включающие активный (АЗШС) и пассивный компоненты (АЗШС), обеспечивающие максимальную замену 1 дорогостоящей клинкерной оптимальных соотношениях оптимальной ее части в цементе ингредиентов дозировки в при найденных гибридных составе добавок и композиционных портландцементов (КПЦ). Установлено, что скорость химического взаимодействия соотношения минеральных ингредиентов в составе гибридных добавок: высокую химическую активностью при контакте с водой проявляют КПЦ при содержании 15%АЗШС+10%МК Гд, вводимой в цемент в количестве до 35%. Научно обосновано достижение гидравлической активности цементных композитов выше, чем у бездобавочного цемента, обеспечивающая их принадлежность к классу 32,5 и 42,5 по прочности за счет формирования плотной микроструктуры. Контрольными испытаниями «зеленых» КПЦ в лабораториях 2-х крупных цементных заводов Узбекистана подтверждены результаты исследований по возможности замены до 35% дорогостоящего клинкера на доступные и дешевые гибридные добавки из местных техногенных отходов с получением высокопрочных композиционных портландцементов. Ключевые слова: техногенные отходы, микрокремнезем, золошлаковая смесь ТЭС, гидравлическая активность, критерия Стьюдента, гибридные добавки, портландцемент, поглощение извести, “зеленые” цементные композиты, прочность, скорость гидратации, микроструктура. 2 ВВЕДЕНИЕ В связи с интенсивным использованием ископаемых ресурсов в качестве сырья для получения того ило иного вида продукции и топлива выделение углекислого газа и его концентрация в атмосфере приобретает угрожающие объемы, которые, по данным экспертов составляют 35-40 млр.тонн СО2 в год [1-3]. Исследователями из США, Великобритании, Франции, Австралии, Германии, Нидерландов и Бангладеш в журнале BioScience опубликована информация о климатических изменениях. По их данным три ключевых парниковых газа (углекислый газ, метан, закись азота) в 2020 году установили рекорды по концентрации в атмосфере. В 2021 г. содержание углекислого газа в атмосфере достигло самого высокого среднемесячного значения - 416 частей на миллион. Летом 2022 года ученые объявили, что уровень CO2 в атмосфере достиг рекордного за миллионы лет значения. Измерения, проведенные в обсерватории фоновых атмосферных условий NOAA, зафиксировали показатель углекислого газа в объеме 420,99 части газа на миллион частей воздуха, что на 1,8 миллионной доли больше, чем в 2021 году. К основным мерам снижения углеродного выброса, отмеченным в ESG-повестке («зеленая» повестка) относятся: внедрение новых технологий, инвестиции в научные разработки, экологические инициативы, внутренние планы по сокращению выбросов, переход на безуглеродную технологию, которые и в настоящее время не теряют свою актуальность. Свой огромный «вклад» атмосферного воздуха вносить также и цементная промышленность, выбрасывающая огромное количество углекислого газа, так как при производстве клинкера – полупродукта для получения цемента, промышленность потребляет карбонатсодержащее сырье, в основном в виде известняка. При обжиге «известняково-глинистой» сырьевой смеси при высокой температуре (1450-1500оС) выбрасывается в атмосферу около 0,8-0,9 т. углекислого газа на 1 т. портландцементного клинкера [4, 5]. Исходя из результатов подобных исследований, в настоящее время во всем мире идет борьба за снижение влияния вредных пылевых и газовых выбросов 3 промышленных предприятий в атмосферу, против образования парниковых газов и за чистый климат. Для этого в настоящее время развивается тенденция получения малоклинкерных цементов, путем модификации при помоле портландцементного клинкера кремнеземистыми, термоактивированными алюмосиликатными, карбонатсодержащими и другими видами активных минеральных и композиционных добавок природного и техногенного происхождения [6-15]. Для наиболее полного покрытия потребности интенсивно развивающейся строительной индустрии республики в цементе, технологически, экономически и экологически выгодным вариантом увеличения объема производства цемента является модифицирование клинкера активными минеральными добавками и их производными с применением местных природных и техногенных сырьевых ресурсов. В этом аспекте применение в качестве добавок экономическую целесообразность промышленных производств, для цемента применение прошедших представляет накопленных определенную и экологическую текущих стадию и отходов (механической, химической, механо-химической, тепловой др.) обработки. К ним относятся также отходы горно-металлургического производства и теплоэнергетики, которые представляют собой вскрыши, вмещающие породы, бедные, забалансовые, некондиционные руды, хвосты обогащения, золо-уносы и золошлаки тепловых электростанций, шлаки и шламы металлургии, обладающие значительным ресурсным потенциалом и являющиеся как резерв перспективных минеральных сырьевых материалов для производства различной строительной продукции [16-21]. Необходимость снижения выброса углекислого газа в атмосферу и экономия клинкерной составляющей при производстве цемента определила цель проводимых нами исследований в плане формирования эффективных видов гибридных добавок на основе активной золошлаковой смеси ТЭС сухого удаления и микрокремнезема и разработки технологии малоклинкерных «зеленых» цементных композитов с их применением. 4 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ В качестве объектов при выполнении экспериментальных работ служили портландцементный клинкер АО «Ахангаранцемент» ПЦ клинкер, гипсовый камень Бухарского месторождения, золошлаковая смесь сухого удаления (АЗШС) Ангренской ТЭС и микрокремнезем (МК) АО «Узметкомбинат». В работе применены стандартные методы физико-химических исследований и физико-механических испытаний в соответствии с требованиями следующих нормативных документов: химический анализ ПЦ клинкера АО «Ахангаранцемент», гипсового камня Бухарского месторождения, АЗШС Ангренской ТЭС и МК АО «Узметкомбинат» выполнен по методике ГОСТ 538291 «Цементы и материалы цементного производства. Методы химического анализа». Гидравлическая активность АЗШС и МК определены по методике ГОСТ 25094-94 «Добавки активные минеральные для цементов. Методы испытаний», полученные результаты по значению критерия Стьюдента оценивали по ГОСТ 31108-2003 «Цементы общестроительные. Технические условия». Физико-механические свойства лабораторных образцов цементов с гибридной добавкой (Гд) определяли на малых образцах-кубиках размером 1,41х1,41х1,41 см, изготовленных из цементного теста (состав 1:0). Гидравлическая активность оптимального состава цемента определена по методике ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии», оценка полученных результатов проводилась по ГОСТ 31108-2020 «Цементы общестроительные. Технические условия». Физико-химические свойства “зелёных” цементных композитов исследованы с применением рентгенофазового (дифрактометр ХRO–6100 кампании Shimadzu,), ДТА (термоаналитический прибор Netzsch Simultaneous Analyzer STA 409 PG,), ИК – спектроскопического (спектрометр Фурье «IRTracer-100», SHIMADZU CORP) и электронно-микроскопического (растровый электронный микроскоп JSM-6490LV с системами энергодисперсионного микроанализа INCA Energy и структурного анализа HKL-Basic) методов. 5 РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ По значениям «Ахангаранцемент» модульных соответствуют характеристик требованиям (КН, О'z n, DSt p) клинкер 280:2013 АО «Клинкер портландцементный. Технические условия», а гипсовый камень по суммарному содержанию гипса и ангидрида (93,44%) - 2-сорту по ГОСТ 4013-2019 «Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия» и может применяться в качестве регулятора сроков схватывания цементов (табл. 1). МК преимущественно (90,9 %) состоит из частиц размером 0,1- 0,2 мкм (32,2 %), 0,2-0,4 мкм (34,1%) и 0,4-1,0 мкм (24,6 %). Остальное 9,1% его составляющих являются частицы с размерами зерен менее 0,1 мкм (3,7 %), 1,0-2,5 мкм (4,0 %) и более 2,5 мкм (1,4 %). Содержание SiO2 составляет 90,84%, а примесей других оксидов - 7,29%. При расчете критерия Стьюдента получено значение t=13,47 < 15,0, что не соответствует требованиям ГОСТ 31108 на активную минеральную добавку для цемента, т.е. МК является минеральной добавкой средней активности. Таблица 1 Химические составы компонентов для формирования гибридных добавок и композиционных цементов Table 1. Chemical compositions of components for the formation of hybrid additives and composite cements Сырье Клинкер Гипс Содержание массовой доли оксидов, % п.п.п SiO2 Al2O3 Fe2O3 CaO MgO SO3 др. 0,15 20,83 5,28 3,16 64,80 1,79 1,01 2,98 Модульные характеристики: КН= 0,94; n=2,48; р=1,67 19,10 1,52 0,13 1,14 33,04 0,20 43,46 1,41 0,23 1,48 Σ СаSО4•2Н2О = 43,46 х 2,15 = 93,44% МК 2,79 90,84 1,51 1,59 0,56 1,00 6 АЗШС 3,0 62,02 23,55 4,32 3,0 - 1,28 0,80 АЗШС является полидисперсной массой серого цвета, включающей шлаковую фракцию размерами зерен не более 15 мм и тонкодисперсную зольную фракцию. В химическом составе АЗШС содержание оксидов SiO2 оставило 62,02 %, Al2O3 - 23,55%. Дифрактограмма АЗШС обнаруживает линии кварца при d/n=(0,421; 0,331; 0,243; 0,226; 0,222; 0,212; 0,197; 0,181; 0,166; 0,153) nm, муллита (d/n= 0,346; 0,331; 0,251) nm, СаОсв (d/n=0,239; 0,169) nm и СаСО3 (d/n=0,301) nm. Линии с d/n= (0,291; 0,285; 0,278) nm относятся к низкоосновным силикатам, образующимся при сжигании угля в результате обжига его минеральной части. Значение критерия Стьюдента АЗШС t = 52,92 > 15,0, что характеризует ее как минеральную добавку высокой активности. Сформированы составы Гд «АЗШС+МК» и определена их гидравлическая активность методом насыщения жидкой фазы, сущность которого заключается в определении их способности поглощать известь (СаО), образующейся в процессе твердения образцов цементов, в составе которых от 25-45% клинкерной части заменена Гд, содержащими 10% МК и от 15 до 35% АЗШС (табл. 2). Для сопоставления полученных данных степени насыщения известью жидкости и ее щелочности изготовлены также образцы из бездобавочного портландцемента (ПЦ-Д0). Гд «АЗШС+МК» проявляют высокую пуццолановую активность, которая зависит от количества АЗШС в добавке. При ее содержании 15% в композиции с 10% МК, количество поглощенного из жидкой фазы СаО составило 0,78%, что на 4,62% меньше по сравнению его содержанием в жидкости, в которой хранились образцы ПЦ-Д0, а общая щелочность раствора снизилась до 20 мекв/л, что более, чем в 3,5 раза меньше, чем щелочность жидкости, в которой хранились образцы ПЦ400-Д0. Таблица 2 Показатели гидравлической активности гибридных добавок 7 Table 2. Indicators of hydraulic activity of hybrid additives № п/п Соотношение компонентов, масс. % Содержание СаО в жидкости, % Общая щелочность раствора, мекв/л Клинкер АЗШС МК Гипс 1 95 - - 5 5,4 58,8 2 70 15 10 5 0,78 20,0 3 60 25 10 5 0,72 35,2 4 50 35 10 5 0,36 23,2 С увеличением содержание АЗШС до 25-35%, концентрация СаО в жидкости резко уменьшается - (0,72-0,36)%, что подчеркивает особую роль АЗШС в повышении степени поглощения СаО из реакционной среды за счет ускорения гидратации цементов и гидролиза высококальциевых силикатов - С3S и С2S с интенсивным переходом ионов Са2+ в жидкую фазу и их поглощением компонентами Гд, в частности - АЗШС (рис. 1). Для определения влияния Гд “АЗШС+МК” на физико-механические свойства ПЦ, составлены сырьевые шихты с указанными дозировками ГД (табл. 2). 8 Рис 1. Степень пуццолановой активности цементов с Гд «АЗШС + МК»: А - изотерма растворимости извести при 40оC В - щелочность, приходящаяся на долю всех компонентов, кроме извести Содержание СаО в растворе: 1-ПЦ-Д0, 5-Гд 25%, 6- Гд3 5%, 7- Гд 45% Fig. 1. The degree of pozzolanic activity of cements with HA "ASSM + MS": A - lime solubility isotherm at 40°C B - alkalinity, which accounts for the share of all components except lime CaO content in solution: 1-PC-D0, 5-HA 25%, 6-HA 35%, 7-HA 45% Добавка Гд ускоряет процесс помола клинкера и повышает дисперсность цементного порошка, так как за одно, и то же время помола (45min), остаток на сите № 008 у модифицированных цементов на 1-2% меньше, чем у ПЦ-Д0. Замена 25-45% клинкерной составляющей в цементах гибридной добавкой, в начальные сроки твердения (до 7 сут) несколько замедляет процесс набора прочности, который к 28 суткам 9 ускоряется, и показатель цементного композита достигает показателя матричного ПЦ-Д0 (табл. 3). Следует отметить, показатели прочности цементов, установленные путем испытания малых образцов-кубиков, изготовленных из цементного теста состава 1:0, не отражают истинной гидравлической активности, характеризующие их марки или класса по прочности. Таблица 3 Изменение прочности цементов в зависимости от дозы Гд «АЗШС+МК» Table 3. Change in the strength of cements depending on the dose of Gd “ASSM +MS” Условное обозначение цементов ПЦ–Д 0 ПЦ–ГД 25 ПЦ-ГД 35 ПЦ-ГД 45 № п/п 1 2 3 4 В связи с этим В/Ц 0,24 0,24 0,24 0,24 Предел прочности образцов при сжатии (МРа) через (сут): 1 3 7 28 13,3 35,8 52,9 54,0 8,30 27,9 40,0 52,5 11,6 32,0 42,0 50,8 12,0 24,5 45,0 50,0 определялась гидравлическая активность 2-х составов композиционного цемента, содержащих 25 и 45% Гд “АЗШС+МК”, для чего изготовлены стандартные образцы по методике ГОСТ 310.4 - 81 на (табл. 4). В соответствии с данными табл. 4, композиционные портландцементы с 25-45% Гд “АЗШС+МК”, по гидравлической активности на одну марку превышают показателей матричного ПЦ400Д0, которые по ГОСТ 31108-2020 соответствуют к классу 42,5 по прочности. Таблица 4 Гидравлическая активность «зеленых» цементных композитов Table 4. Hydraulic activity of “green” cementitious composites № п.п. Условное обозначение цементов В/Ц 1 2 4 ПЦ-Д0 ПЦ-КД25 ПЦ-КД45 0,24 0,24 0,24 Предел прочности образцов при сжатии (МРа) через (сут): 1 3 7 28 13,3 35,8 52,9 43,2 8,30 27,9 40,0 52,5 12,0 24,5 45,0 50,0 Марка/ класс по прочности 400/32,5 500/42,5 500/42,5 10 Скорость гидратации вяжущих систем опрелеляется удалением различных форм воды из цементного камня при сушке. Количество удаленной из кристаллогидратов воды характеризует скорость превращения безводных минералов цемента в гидратные соединения и оно изменяется в зависимости от длительности их взаимодействия с водой. Для выяснения скорости химического превращения в системе “молотый клинкердобавка-гипс-вода” образцы из оптимальных составов КПЦ с гибридной добавкой “АЗШС+МК”, твердевщие в воде в течение (1-28) суток, подвергали термообработке при (950-1000)оС, после чего определяли их потери в весе. Разница в массе пробы исходного и термообработанного образца составляет то количество воды, химически связанной в гидратные продукты, а изменение ее количества во времени, позволяет судить о скорости процесса связивания и, косвенно - о количестве новообразований. Установлено, что в процессе твердения КПЦ, содержащего 25% Гд состава (15% АЗШС+10% МК), процесс гидратации и связывание воды в гидратные продукты как в начальные, так и в более поздние периоды протекает быстрее, о чем говорить более высокое содержание химически связанной воды (на 2,04-7,38%) в образцах КПЦ, чем в затвердевших образцах ПЦ-Д0 в период 1-28 сут. Увеличение содержания АЗШС в составе Гд до 35% (25% АЗШС+10% МК) (состав № 4) резко замедляет процесс гидратации и количество химически связанной воды во все сроки его твердения на 4-5% меньше по сравнению с предидущим составом КПЦ. Это видимо, является следствиеем того, что при затворении водой большое количество дисперсных частиц АЗШС и МК в Гд, впитывая воду набухают и образуя коллоидные субмикрокристаллические образования в начальные сроки покрыватт поверхность клинкерных зерен и препятствуют углублению процесса их гидратации, что несколько замедляет связываение воды в гидратные новообразования. По данным рентгнеофазового анализа, первичными продуктами гидратации КПЦ данного состава являются Са(ОН)2, некоторые линии которого (d/n=0,193; 0,176 nm) 11 сливаются (кроме d/n = 0,491 nm) с линиями исходных клинкерных минералов. Отмечено появление линии эттрингита (d/n = 0,972; 0,560; 0,387 nm), который составляет кристаллический каркас твердеющей массы. Линия, обнаруженная при d/n = (0,304; 0,191) nm свидетельствует о частичной карбонизации Са(ОН)2, выделившегося в жидкую фазу с образованием СаСО3, а линия с d/n=0,387 nm – о внедрении карбонат-ионов в структуру гидроалюминатов кальция и образование карбонатного аналога эттрингита 3СаО.А12О3.3СаСО3.31Н2О, который также, как и эттрингит, участвует в формировании кристаллического каркаса цементного композита. К 7-суткам картина образования гидратных продуктов значительно изменяется: интенсивности линий клинкерных минералов и Са(ОН)2 сильно уменьшаются, что говорит об ускорении процесса гидролиза клинкерных силикатных минералов и связывании Са(ОН)2 в гидратные продукты. Уровень дифракционных отражений эттрингита и его карбонатного аналога также несколько снижается, видимо, вследствие перекристаллизации продуктов гидратации в этот период, количество которых к 28 суточному возрасту опять увеличивается. По данным исследований авторов [22, 23], цементная паста, твердеющая во времени, состоит в основном из гидратированных силикатов кальция, так называемой C– S–H-фазы, сопровождаемой гидроксидом кальция (портландитом) и продуктами гидратации алюмината кальция, т.е. эттрингита. Начальные стадии гидратации этой фазы характеризуются радиальной концентрацией волокон или игл, часто суженных на концах. Это волокна растут с поверхности цементных зерен. Увеличение степени ориентации структуры C–S–H проявляется образованием решетки из волокон, иногда трехмерных пластин, так называемых «сотов», которые трансформируются в виде плотно упакованных, изометрических зерен. В процессе дальнейшего роста кристаллические продукты начинают накладываться друг на друга и сращиваясь, в некоторых зонах твердеющей массы к 7-и суткам образуют параллельно ориентированные блоки (рис. 3). 12 1 2 Fig. 2. Relief of the surface of the CPC cleavage after 1 (a) and 3 (b) days hardening Fig. 3. Relief of the surface of the CPC after 7 days hardening Рельеф поверхности свежего скола КПЦ через сутки твердения представлен мелкозернистой плоскостью со множеством пор различных размеров, из стенок которых вырастают мельчайшие волокнистые и игольчатые кристаллики, которые постепенно увеличиваясь в размере и хаотично располагаясь, в виде кристаллических сеток к 3-сут, начинают заполнять поровые пространства (рис. 2). К 28-суточному сроку рельеф поверхности скола композита приобретает более упорядоченный характер. Отмечен как параллельный, так и перпендикулярный рост кристаллических новообразований на поверхности, что связано с тем, что ускорением гидролиза силикатов находящихся под слоями продуктов гидратации. По мере углубления процесса гидратации системы “молотый клинкер – добавка – гипс – вода”, повышается 13 степень контакта клинкерных зерен с водой и контакта с водой, и процесс гидратации сопровождается с выносом кристаллических продуктов на поверхность реакционной среды, т.е происходит метасоматический вынос вещества [24 - 26]. В результате эти кристаллы в объеме гидратирующейся среды располагаются перпендикулярно от поверхности блоков в сторону свободных пространств (рис. 4). Рис. 4. Рельеф поверхности скола КПЦ через 28 сут. твердения Fig. 4. Relief of the surface of the CPC chip after 28 days. hardening Количество растворенных на поверхности твердеющего камня гидросиликатов становится больше и они более плотно упаковываясь, уменьшают структурную пористость и упрочняют формирующийся цементный композит, который, несмотря на уменьшение доли клинкерной части в цементе до 35% за счет замены Гд состава “25%АЗШС+10%МК”, по гидравлической активности соответствует марке 500 по ГОСТ 10178 и 42,5 классу по прочности по ГОСТ 31108-2020. ВЫВОДЫ Установлена эффективность выбора микрокремнезема и золошлаковой с меси ТЭС сухого удаления в каечтве ингредиентов гибридных добавок, которые успешно заменяют 25-35% клинкерной части в цементах с повышением их гидравлической активности до 14 марки 500, что подтверждается патентом РУз на полезную модель № FAP 02387 от 29.12. 2023 г. Научно обоснована возможность достижения высоких показателей прочности композиционных портландцементов в присутствии новых видов “зеленых” гибридных добавок, состоящих исключительно из техногенных отходов, компенсирующих недостаток активной клинкерной части в них за счет благоприятного сочетания составляющих минералов и способностью их активно поглощать известь с образованием таких же гидратных продуктов, возникающих при твердении бездобавочного портландцемента, что и обеспечивает уплотнение гидратной структуры и формирование прочного композита. ФИНАНСИРОВАНИЕ Работа выполнена в рамках совместного узбекско-китайского А-ФА-2021-31 “Совместная разработка «зеленых» цементных проекта композитов с использованием золошлаковой смеси энергетики и шлаков металлургии”, финансируемого Министерством инновационного развития Республики Узбекистан. Авторы заявляют об отсутствии конфликта интересов, требующего в данной статье. The work was carried out within the framework of the joint Uzbek-Chinese project A-FA-2021-31 “Joint development of “green” cement composites using an ash and slag mixture of energy and metallurgy slags,” funded by the Ministry of Innovative Development of the Republic of Uzbekistan. The authors declare that there is no conflict of interest required in this article. Благодарность Авторы выражают благодарность сотрудникам аккредитованных испытательных лабораторий АО “Ахангранцемент” и АО “Бекабадцемент” за 15 оказанную помощь в проведении контрольных испытаний малоклинкерных “зелёных” портландцементов с новыми видами гибридных добавок. The authors express their gratitude to the staff of the accredited testing laboratories of JSC Akhangrancement and JSC Bekabadcement for their assistance in conducting control tests of low-clinker “green” Portland cements with new types of hybrid additives. ЛИТЕРАТУРA 1. Kim S., Choi K., Chung J. Reduction in carbon dioxide and production of metchane by biological reaction in the electronics industry //International J. of Hydrogen Energy. 2013. v. 38. N 8. –pp. 3488-3496. 2. Adesina A. Recent advances in the concrete industry to reduce its carbon dioxide emissions //Environmental Challenges. 2020. v. 1. N 12. 100004. https://doi.org/10.1016/j.enve.2020.100004. 3. Иванкин А. И. Состояние парниковых газов и их ассимиляция в природе. Обзор //Лесной вестник, Forestry Bullrtin. 2022. T.26. № 6. –С. 132-140. Doi: 10.18698/2542-14682022-6-132-140. 4. Гаврилова Д. М., Сивков С. П. Получение и исследование свойства сульфоалюминатных цементов на основе металлургических шлаков // Успехи химии и химической технологии. Т. ХХХVI. 2022. № 3.- С. 39-42. 5. Козлова В.К., Логвиненко В.В., Божок Е.В., Саркисов Н.П., Ефименко С.В. Обеспечение долговечности транспортных сооружений с учетом воздействия переменных факторов окружающей среды // Вестник Сибирского государственного университета путей сообщения. Строительство и архитектура.. 2021. № 4. (59). –С. 118-126. 6. Гатиатуллин А. Р. Процессы гидратации портландцемента. Влияние наномодифицирующих добавок на процессы гидратации портландцемента // Молодой ученый. 2022. № 20 (415). - С. 73-76 URL: https://moluch.ru/archive/415/91891/ 16 7. Хозин В. Г., Хохряков О. В., Низамов Р. К., Кашапов Р. Р., Баишев Д. И. Опыт наномодификации цементов низкой водопотребности // Промышленное и гражданское строительство. 2018. № 1. - С. 53–57. 8. Тюкавкина В. В., Касиков А. Г., Гуревич Б. И. Структурообразование цементного камня, модифицированного добавкой нанодисперсного диоксида кремния // Строительные материалы. 2018. № 11. - С. 31–35. 9. Аллилуева Е.И. Золошлаки от сжигания бурых углей - активная минеральная добавка в цемент // Цемент. 2004. № 3. - С.26-27. 10. Бернацкий А.Ф., Горелов С.В., Крюков В.И. Золошлаковые отходы как перспективное сырье для применения в энергетической и строительной отрасли // Науч. пробл. транспорта Сибири и Дальн. Востока. 2004. № 2. - С.156-166. 11. Kula I., Olgyn A., Erdogan Y., Sevinc V. Effect of colemanite waste, cool bottom ash, and on fly ash on the properties of cement // Cement and Concrete Research. 2001. 31. №3. –РР. 491-494. 12. Antoni M., Rossen J., Martirena F., Serivener K. Cement substutunion by a combination of metakaolinad limistone // Cement and Concrete Research. 2012. Vol.42. – PР.1579-1589. 13. Ермилова Е.Ю., Камалова З.А., Рахимов Р.З. Исследование влияния комплексных добавок на основе карбонатных пород и термоактивированной полиминеральной глины на состав продуктов гидратации композиционного цементного камня // Известия КГАСУ. 2017. № 1 (39). –С.198-205. 14. Ermilova E. Yu., Kamalova Z. A., Rakhimov R. Z., Stoyanov O. V. Savinkov S. A. Thermally-activated clay as an alternative replacement of metakaolin in composite Portland cement // Vestnik Kazanskogo tekhnologicheskogo universiteta. 2015. vol. 18. № 4. P. 175–179. 15. Khalyushev A.K., Nazhuev M.P., Sargsyan R.H., Sheremet D.Yu., Tupchiev A.K., Sukiasyan A.A., Knyazhichenko M.V. Optimization of the composition of composite Portland 17 cement type CEM II/B-K //The Eurasian Scientific Journal, 3(12). Available at: URL: https://esj.today/PDF/41SAVN320. 16. Бочаров В. Л., Крамарев П. Н., Строгонова Л. Н. Геоэкологические аспекты прогноза изменения окружающей среды в районах полигонов захоронения золошлаковых отходов теплоэлектростанций//Вестник Воронежского университета. Геология. 2005. № 1. –С. 233 - 240. 17. Черенцова А. А., Олесик С. М. Оценка золошлаковых отходов как источник загрязнения окружающей среды и как источник вторичного сырья // https://cyberleninka.ru/article/n/otsenka-zoloshlakovyh-othodov-kak-istochnik-zagryazneniyaokruzhayuschey-sredy-i-kak-istochnik-vtorichnogo-syrya/viewer/ 2013. –С. 230 - 243. 18. Искандарова М.И., Бегжанова Г.Б., Якубжанова З.Б., Мухитдинов Д.Д., Махсудова Н.Д. Формирование гибридных добавок на основе техногенных отходов и оптимизация состава цементов с их использованием //Научно-технический и производственный журнал “Композиционные материалы”. –Ташкент. 2022. № 2. – С.102 105. 19. Iskandarova M. I., Mukhitdinov D. D., Yakubzhanova Z. B., Makhsudova N. Z. // Complex use of microsilica and active ash and slag mixture of Thermal power plants for the production of "green" cement composites // Europen Chemical Bulletin. 2023. 12 (S3). - рр. 1542 – 1549. DOI: 10.31838/ecb/2023.12.s3.172 20. Шадрунова И. В., Савин А. Г., Волкова Н. А., Горлова О. Е. Технологические, экономические и экологические аспекты переработки техногенного сырья горнометаллургических предприятий Урала // Труды Международного конгресса «Фундаментальные основы технологий переработки и утилизации техногенных отходов». Екатеринбург: ООО “УИПЦ”. 2012. - С. 28-31. 18 21. Ларионова Н.А. Оценка влияния золоотвалов на загрязнение окружающей среды // Материалы 9-й Международной научно-практической конференции «Анализ, прогноз и управление природными рисками в современном мире». Геориск. 2015. - С. 297-302. 22. Шпынова Л. М. Формирование и генезис микроструктуры цементного камня (Электронная стереомикроскопия цементного камня). –Львов. : Издательское объединение «Вища школа». 1975. -157 с. 23. Franus, W., Panek, R., Wdowin, M. SEM Исследование микроструктур в продуктах гидратации портландцемента /В кн.: 2-й Международный конгресс по мультидисциплинарной микроскопии и микроанализу. Springer Proceedings in Physics. 2015. Vol. 164. https://doi.org/10.1007/978-3-319-16919-4_14. 24. Iskandarova M., Begzhanova G., Mukhitdinov D., Yakubzhanova Z., Botirov B. Technological foundations for solving problem of metallurgy and TPP waste utilization for development of Green technology for composite cements production // V International Scientific Conference “Construction Mechanics, Hydraulics and Water Resources Engineering” (CONMECHYDRO - 2022). E3S Web оf Conferencts. 2023. 365. 01001. Scopus.com/authid/detail.uri ?authorld=55568866700. REFERENCES 1. Kim S., Choi K., Chung J. Reduction in carbon dioxide and production of metchane by biological reaction in the electronics industry //International J. of Hydrogen Energy. 2013. v. 38. N 8. –pp. 3488-3496. 2. Adesina A. Recent advances in the concrete industry to reduce its carbon dioxide emissions //Environmental Challenges. 2020. v. 1. N 12. 100004. https://doi.org/10.1016/j.enve.2020.100004. 19 3. Ivankin A.I. State of greenhouse gases and their assimilation in nature. Review // Forestry Bulletin. 2022. T.26. No. 6. – P. 132-140. (in Russian). DOI: 10.18698/2542-1468-2022-6-132140. 4. Gavrilova D. M., Sivkov S. P. Preparation and study of the properties of sulfoaluminate cements based on metallurgical slags // Advances in chemistry and chemical technology. T. XXXVI. 2022. No. 3. - P. 39-42. 5. Kozlova V.K., Logvinenko V.V., Bozhok E.V., Sarkisov N.P., Efimenko S.V. Ensuring the durability of transport structures taking into account the impact of variable environmental factors // Bulletin of the Siberian State Transport University. Construction and architecture.. 2021. No. 4. (59). - P. 118-126. 8. Gatiatullin, A. R. Hydration processes of Portland cement. The influence of nanomodifying additives on the hydration processes of Portland cement // Young scientist. 2022. No. 20 (415). P. 73-76. URL: https://moluch.ru/archive/415/91891/ 9. Khozin V.G., Khokhryakov O.V., Nizamov R.K., Kashapov R.R., Baishev D.I. Experience of nanomodification of cements with low water demand // Industrial and Civil Construction. 2018. No. 1. - P. 53–57. (in Russian). 10. Tyukavkina V.V., Kasikov A.G., Gurevich B.I. Structuring of cement stone modified by the addition of nanodispersed silicon dioxide // Construction materials. 2018. No. 11. - pp. 31– 35. (in Russian). 11. Allilueva E.I. Ash and slag from the combustion of brown coal - an active mineral additive to cement // Cement. 2004. No. 3. - P.26-27. 12. Bernatsky A.F., Gorelov S.V., Kryukov V.I. Ash and slag waste as a promising raw material for use in the energy and construction industries // Scientific. problem transport of Siberia and Far East. East. 2004. No. 2. - P.156-166. 20 13. Kula I., Olgyn A., Erdogan Y., Sevinc V. Effect of colemanite waste, cool bottom ash, and on fly ash on the properties of cement // Cement and Concrete Research. 2001. 31. №3. – Р. 491-494. 14. Antoni M., Rossen J., Martirena F., Serivener K. Cement substutunion by a combination of metakaolinad limistone // Cement and Concrete Research. 2012. Vol.42. – Р.1579-1589. 15. Ermilova E.Yu., Kamalova Z.A., Rakhimov R.Z. Study of the influence of complex additives based on carbonate rocks and thermally activated polymineral clay on the composition of hydration products of composite cement stone // Izvestia KGASU. 2017. No. 1 (39). – P.198205. 16. Ermilova E. Yu., Kamalova Z. A., Rakhimov R. Z., Stoyanov O. V. Savinkov S. A. Thermally-activated clay as an alternative replacement of metakaolin in composite Portland cement // Vestnik Kazanskogo tekhnologicheskogo universiteta. 2015. vol. 18. № 4. - P. 175– 179. 17. Khalyushev A.K., Nazhuev M.P., Sargsyan R.H., Sheremet D.Yu., Tupchiev A.K., Sukiasyan A.A., Knyazhichenko M.V. Optimization of the composition of composite Portland cement type CEM II/B-K //The Eurasian Scientific Journal, 3(12). Available at: URL: https://esj.today/PDF/41SAVN320. 18. Shadrunova I.V., Savin A.G., Volkova N.A., Gorlova O.E. Technological, economic and environmental aspects of processing technogenic raw materials of mining and metallurgical enterprises of the Urals // Proceedings of the International Congress “Fundamental principles of technologies for processing and recycling of technogenic waste." Ekaterinburg: LLC “UIPC”. 2012. - P. 28-31. 19. Larionova N.A. Assessment of the impact of ash dumps on environmental pollution // Materials of the 9th International Scientific and Practical Conference “Analysis, Forecast and Management of Natural Risks in the Modern World”. Georisk. 2015. - pp. 297-302. 20. Cherentsova A. A., Olesik S. M. Assessment of ash and slag waste as a source of environmental pollution and as a source of secondary raw materials // 2013. – P. 230 - 243. 21 21. Bocharov V.L., Kramarev P.N., Strogonova L.N. Geoecological aspects of forecasting environmental changes in the areas of landfills for ash and slag waste from thermal power plants // Bulletin of Voronezh University. Geology. 2005. No. 1. –P. 233 - 240. 22. Shpynova L. M. Formation and genesis of the microstructure of cement stone (Electronic stereomicroscopy of cement stone). –Lvov. : Publishing association “Vishcha School”. 1975. 157 p. 23. Franus, W., Panek, R., Wdowin, M. Study of microstructures in hydration products of Portland cement / In the book: 2nd International Congress on Multidisciplinary Microscopy and Microanalysis. Springer Proceedings in Physics. 2015. Vol. 164. https://doi.org/10.1007/978-3319-16919-4_14. 24. Iskandarova M.I., Begzhanova G.B., Yakubzhanova Z.B., Mukhitdinov D.D., Makhsudova N.D. Formation of hybrid additives based on technogenic waste and optimization of the composition of cements using them // Scientific, technical and production journal “Composite Materials”. -Tashkent. 2022. No. 2. – P. 102 - 105. 25. Iskandarova M. I., Mukhitdinov D. D., Yakubzhanova Z. B., Makhsudova N. Z. // Complex use of microsilica and active ash and slag mixture of Thermal power plants for the production of "green" cement composites // Europen Chemical Bulletin. 2023. 12 (S3). - рр. 1542 – 1549. DOI: 10.31838/ecb/2023.12.s3.172 26. Iskandarova M., Begzhanova G., Mukhitdinov D., Yakubzhanova Z., Botirov B. Technological foundations for solving problem of metallurgy and TPP waste utilization for development of Green technology for composite cements production // V International Scientific Conference “Construction Mechanics, Hydraulics and Water Resources Engineering” (CONMECHYDRO - 2022). E3S Web оf Conferencts. 2023. 365. 01001. Scopus.com/authid/detail.uri ?authorld=55568866700. 22