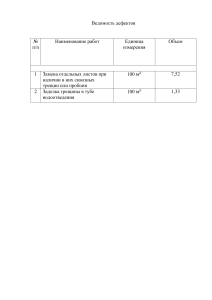

Содержание Введение ................................................................................................................... 3 1. Основные особенности стальной металлопродукции ................................... 5 2. Параметры качества стальной металлопродукции ........................................ 7 Заключение ............................................................................................................ 12 Список использованной литературы ................................................................... 13 2 Введение Изучение темы "Параметры качества стальной металлопродукции" имеет важное значение для различных отраслей промышленности и производства. Во-первых, понимание параметров качества стальной металлопродукции является ключевым аспектом в обеспечении надёжности и долговечности конечных изделий. Например, стальные слябы и прокат широко используются в строительстве, машиностроении, судостроении, автомобильной промышленности и многих других сферах. Качество этих материалов напрямую влияет на безопасность и эксплуатационные характеристики построек и механизмов. Во-вторых, параметры качества включают в себя такие характеристики, как химический состав, механические свойства, точность геометрических размеров, качество поверхности и внутреннюю структуру. Химический состав определяет коррозионную стойкость и прочностные характеристики стали. Механические свойства, такие как прочность, пластичность и ударная вязкость, важны для предсказуемости поведения материала под нагрузками. Точность геометрических размеров и качество поверхности критичны для последующей обработки и сборки изделий, так как отклонения могут привести к увеличению затрат на подгонку и снижению общей эффективности производства. Третьим аспектом является экономическая эффективность. Высококачественная стальная продукция позволяет снизить затраты на ремонт и обслуживание, увеличивая срок службы конечных изделий. Кроме того, строгий контроль качества на всех этапах производства помогает минимизировать производственные потери и отходы, повышая рентабельность предприятия. Четвёртым важным моментом является соблюдение международных и национальных стандартов. На современном 3 рынке продукция, соответствующая стандартам качества, имеет более высокий спрос и конкурентоспособность. Соответствие стандартам позволяет производителям выходить на международные рынки, участвовать в крупных проектах и тендерах, что в свою очередь способствует развитию бизнеса и увеличению объёмов продаж. 4 1. Основные особенности стальной металлопродукции Стальной металлопрокат пользуется большим спросом и находит применение в самых разных отраслях. Наибольшей популярностью пользуется горячекатанный стальной лист, который имеет широкий сортамент, позволяющий использовать его в различных сферах. Прокат листовой горячекатанный производится в соответствии с ГОСТом, разработанным для данных материалов. Необходимые свойства конструкции обеспечиваются содержанием и соотношением компонентов сплава. Высокая устойчивость к коррозии, пластичность и простота обработки достигаются за счет включения в состав хрома, никеля и титана. Марганец, молибден и кремний гарантируют устойчивость материала к температурным воздействиям. Производство горячекатанного листа осуществляется по сложной, многоэтапной технологии, которая позволяет придать материалу идеальные свойства. Нагревание до оптимальной температуры и быстрое охлаждение обеспечивают прокату повышенную устойчивость к агрессивным средам, ударную вязкость и дополнительную прочность. Во время обработки проката роликовой закалочной машиной ему придается необходимый размер и толщина. Дополнительной операцией в производстве является травление, которое обеспечивает материалу повышенную устойчивость к воздействиям внешней среды. [2] Горячекатанный листовой прокат, изготовленный согласно ГОСТ 19903 74, используется в различных отраслях, включая строительство для решетчатых изделий, химическую промышленность, изготовление оборудования, работающего в сложных условиях, производство посуды, кухонной утвари и тары для продуктов, а также изготовление медицинских инструментов. Этот материал обладает высокими эстетическими показателями, благодаря чему его используют для создания стильного 5 дизайна экстерьера и интерьера. Особенно популярен в этой сфере перфорированный нержавеющий лист, выполненный по ГОСТ 16523 97, а также текстурированный прокат. Диапазон толщины в сортаменте нержавеющего металлопроката составляет 0,4-16 мм. Продукция может выпускаться из различных видов стали, которую можно перфорировать. Например, если требуется лист нержавеющей стали толщиной 1 мм, его выбирают из сортамента низколегированного и нелегированного проката. Горячекатанный стальной лист, изготовленный по ГОСТу, классифицируется по нескольким критериям. По виду обработки прокат бывает термообработанный и травленый, термообработанный и нетравленый, а также без термической обработки и нетравленый. От способа обработки зависят свойства материала, и выбор вида продукции зависит от её предназначения. Материал различается по точности обработки плоскости, которая бывает нормальной, улучшенной, высокой и особо высокой. Прокат может иметь обрезанную и необрезанную кромку. [1] В производстве товаров народного потребления и в оформлении дизайна особое внимание уделяется эстетическим показателям. Для таких целей может использоваться зеркальный, шлифованный, рифленый и текстурированный прокат. Для реализации оригинальных архитектурных декоративных проектов и обустройства настила можно использовать перфорированный нержавеющий лист. 6 2. Параметры качества стальной металлопродукции Параметры качества стальной металлопродукции включают в себя ряд критических характеристик, которые определяют пригодность продукции для дальнейшей переработки и конечного использования. Данные параметры можно разделить на несколько основных категорий: химический состав, механические свойства, структура и наличие дефектов. Химический состав стали является фундаментальным параметром качества, так как он определяет основные свойства материала. Для проката и слябов химический состав должен строго соответствовать установленным стандартам и техническим условиям, таким как ГОСТ или международные стандарты ASTM, EN и другие. Контроль содержания углерода, марганца, кремния, серы, фосфора и легирующих элементов (например, хрома, никеля, молибдена) обеспечивает достижение требуемых механических свойств и коррозионной стойкости. Отклонение от нормативов по химическому составу может привести к снижению прочности, ухудшению пластичности и других важных характеристик стали. Механические свойства стали включают прочность, пластичность, твердость, ударную вязкость и усталостную прочность. Эти параметры измеряются при различных испытаниях, таких как испытания на растяжение, изгиб, удар и твердость. Прочность определяется пределом текучести и временным сопротивлением при растяжении, прокат и слябы должны обладать высокой прочностью для обеспечения надежности и долговечности изделий. Пластичность характеризуется относительным удлинением и сужением, высокая пластичность важна для последующей обработки, такой как штамповка или прокатка, так как она позволяет металлу деформироваться без разрушения. Твердость измеряется методами Бринелля, Роквелла или Виккерса, этот параметр важен для оценки сопротивления материала износу и механическим повреждениям. Ударная вязкость 7 определяет способность материала поглощать энергию удара без разрушения, что важно для эксплуатации в условиях динамических нагрузок. Усталостная прочность оценивает долговечность материала при циклических нагрузках, что особенно важно для конструкционных элементов, подверженных вибрациям и другим повторяющимся воздействиям. Микроструктура и макроструктура стали играют ключевую роль в определении её качества. Микроструктура исследуется с помощью микроскопов и включает анализ фазового состава, распределения и формы зерен, присутствие карбидных и других включений. Однородная и мелкозернистая структура обеспечивает лучшие механические свойства и эксплуатационные характеристики. Макроструктура включает контроль на наличие крупных дефектов, таких как трещины, поры, усадочные раковины и сегрегации, которые могут значительно ухудшить качество конечной продукции и привести к её отбраковке. Контроль дефектов включает обнаружение и оценку как внешних, так и внутренних дефектов материала. Внешние дефекты оцениваются визуально или с помощью неразрушающих методов контроля, таких как ультразвуковая и рентгенографическая дефектоскопия. Это могут быть трещины, коррозионные повреждения, вмятины и другие поверхностные дефекты. Внутренние дефекты включают пористость, внутренние трещины, шлаковые включения и другие дефекты, которые могут быть обнаружены только с помощью специальных методов, таких как ультразвуковая дефектоскопия или рентгенография. [4] Влияние дефектов макроструктуры непрерывнолитой слябовой заготовки на качество листового проката является важным аспектом металлургического производства. Макроструктурные дефекты слябов могут значительно ухудшать характеристики и эксплуатационные свойства конечного продукта. Основные виды макроструктурных дефектов включают 8 трещины, сегрегацию, включения, усадочные раковины и неоднородность зеренной структуры. Трещины могут возникать как на поверхности, так и в объёме сляба. Поверхностные трещины часто образуются из-за неравномерного охлаждения или термических напряжений, а внутренние трещины могут возникать вследствие недостатков технологии литья, таких как низкая прочность жидкой фазы или несоответствие температурного режима. Сегрегация представляет собой неравномерное распределение легирующих элементов и примесей в слябе, которое часто возникает в процессе затвердевания металла, когда элементы с более низкой температурой плавления концентрируются в определённых зонах. Неметаллические включения, такие как оксиды, сульфиды и шлаковые частицы, могут попасть в металл в процессе плавки и литья, и часто остаются в слябе, становясь источником дефектов в листовом прокате. Усадочные раковины возникают из-за недостаточного питания сляба в процессе затвердевания, что приводит к образованию пустот и пор в металле. Неоднородность зеренной структуры может возникнуть из-за неправильного температурного режима и скорости охлаждения, что приводит к образованию крупнозернистых или смешанных структур. Все эти дефекты негативно влияют на качество листового проката. Трещины в слябах при последующей прокатке могут привести к образованию разрывов и микротрещин в листовом прокате, что значительно снижает прочностные характеристики материала и может стать причиной преждевременного выхода изделия из строя в процессе эксплуатации. Сегрегация легирующих элементов вызывает неоднородность механических и физических свойств листового проката. В зонах с высокой концентрацией примесей материал может иметь пониженную прочность и повышенную хрупкость, что негативно влияет на его эксплуатационные характеристики. Неметаллические включения служат очагами напряжений и способствуют 9 образованию трещин и разрушению материала под нагрузкой. Включения ухудшают пластические свойства листового проката, что особенно критично при холодной обработке или штамповке. Усадочные раковины создают пустоты в металле, что приводит к снижению его прочностных характеристик и могут служить концентраторами напряжений, увеличивая риск разрушения изделия под нагрузкой. Неоднородность зеренной структуры снижает ударную вязкость и усталостную прочность листового проката, делая материал более подверженным разрушению при динамических нагрузках и циклических напряжениях. [3] Снижение отбраковки листового проката за счёт повышения качества слябовой заготовки является ключевым направлением для повышения эффективности производства и уменьшения производственных потерь. Слябовая заготовка представляет собой промежуточный продукт металлургического производства, из которого в дальнейшем производят листовой прокат. Качество слябов влияет на все последующие стадии обработки и конечные характеристики листового проката. Недостатки в слябах, такие как неоднородный химический состав, включения, поры, трещины и прочие дефекты, могут проявляться на этапе прокатки, приводя к образованию брака. Основные параметры качества слябов Химический состав: Однородность химического состава является критическим легирующих фактором. элементов Неравномерное может привести распределение к различиям в механических свойствах, таким как прочность и пластичность, что негативно сказывается на качестве листового проката. Чистота материала: Наличие неметаллических включений, таких как сульфиды, оксиды и шлаковые частицы, может вызывать дефекты на поверхности и в объёме листового проката. 10 Внутренние дефекты: Поры, трещины и другие внутренние дефекты, образующиеся в процессе литья, могут стать источником разрушений в процессе прокатки и дальнейшей эксплуатации. Поверхностные дефекты: Такие дефекты, как окалина, царапины и неровности, также ухудшают качество конечного продукта. [6] Методы повышения качества слябовой заготовки включают различные технологии и подходы. Внедрение технологий непрерывного литья позволяет улучшить структуру и однородность слябов, уменьшить количество внутренних дефектов. Также применяется вакуумирование и дегазация металла для удаления газов и предотвращения Современные системы автоматизированного образования контроля и пор. управления позволяют точно регулировать химический состав расплава, обеспечивая требуемую однородность и качество. На стадии разливки используются методы модифицирования и рафинирования расплава, такие как добавление специальных присадок, что помогает уменьшить количество неметаллических включений. Применение термообработки слябов, включая гомогенизацию, закалку и отпуск, улучшает структуру и выравнивает механические свойства по всему объёму заготовки. Повышение качества слябов напрямую снижает уровень отбраковки листового проката. Более качественные слябы имеют меньше внутренних и поверхностных дефектов, что уменьшает вероятность появления брака на стадии прокатки и последующей обработки листов. Однородные и стабильные механические свойства заготовки обеспечивают равномерное деформирование материала при прокатке, предотвращая возникновение трещин и деформаций. Качественные слябы способствуют стабильной работе прокатных станов и снижению простоев, вызванных необходимостью исправления дефектов и переработки брака. [5] 11 Заключение В заключение, параметры качества стальной металлопродукции играют ключевую роль в определении её функциональных свойств и пригодности для различных технологических и промышленных приложений. Химический состав материала является фундаментальным фактором, определяющим его механические и стандартов технических и физико-химические условий свойства. при Строгое соблюдение производстве обеспечивает необходимую однородность, стабильность и надёжность материала. Механические характеристики, такие как прочность, пластичность, твердость, ударная вязкость и усталостная прочность, определяются на этапах производства через различные виды испытаний. Они играют решающую роль в обеспечении долговечности и надёжности конечных изделий, использующих стальную продукцию. Особое внимание следует уделить структурным характеристикам материала, таким как микроструктура и макроструктура, которые влияют на его механические свойства и общую прочность. Контроль и минимизация дефектов, как внешних, так и внутренних, являются неотъемлемой частью процесса производства стальной металлопродукции. Таким образом, комплексный подход к контролю параметров качества, начиная от химического состава и заканчивая структурными особенностями, является необходимым условием для производства высококачественной стальной металлопродукции, способной удовлетворить самые строгие требования современных технологий и рыночных ожиданий. 12 Список использованной литературы 1. Втюрина А.И., Шилков В.И. Перспективы развития рынка и экономическая безопасность российских производителей стальной металлопродукции. В сборнике: Весенние дни науки. сборник докладов. Екатеринбург, 2022. С. 483-488. 2. Касаткина Е.Г., Курбанова Е.И. Анализ уровня качества стального листа с полимерным покрытием с целью повышения потребительских свойств готовой продукции. Актуальные проблемы современной науки, техники и образования. 2013. Т. 1. № 71. С. 311-314. 3. Орлов Г.А., Орлов А.Г. Комплексная оценка качества стального проката. Производство проката. 2018. № 4. С. 3-7. 4. Ромашкин А.Н., Дуб В.С., Толстых Д.С., Иванов И.А., Мальгинов А.Н. Критерий оценки склонности стали к ликвации в кузнечных слитках. Металлург. 2017. № 10. С. 3540. 5. Шевченко, Е. А. Изучение влияния выпуклости узких граней непрерывнолитых слябов на качество листового проката / Е. А. Шевченко, А. М. Столяров, А. Н. Шаповалов // Литейные процессы. – 2013. – № 12. – С. 129-134. 6. Шешуков О.Ю., Некрасов И.В., Метелкин А.А., Лозовая Е.Ю., Шевченко О.И., Савельев М.В. Современная сталь: теория и технология. Рекомендовано методическим советом Уральского федерального университета для студентов вуза, обучающихся по направлениям подготовки 22.03.02, 22.04.02 – Металлургия / Екатеринбург, 2020. 13