621.313

П79

Министерство образования

и науки РФ рекомендует

Учебник

Проектирование

электрических

машин

Под редакцией п р оф ессора

И. П. К о п ы л о в а

-е издание

в

ЮРАЙТ

6 и . 313

Проектирование

электрических машин

учебник

Под редакцией профессора И. П. Копылова

4-е издание, переработанное и дополненное

Допущено Министерством образования Российской Федерации

в качестве учебника для студентов электромеханических

и электроэнергетических специальностей вузов

НАУЧНЛКБМ£ЛИСТ'

МОСКВА • ЮРАЙТ • 2011

" . бЕЙСЕК'Г-Г

у д к 621.313, йО-1, G$Co¥S,8)

ББ1СЗТ.261

П79

Авторы:

Копылов Игорь Петрович, Клоков Борис Константинович, Морозкин Виктор Павлович, Токарев Борис Федорович.

Рецензенты:

Гольдберг О. Д., профессор, заведующий кафедрой «Электричес­

кие машины и аппараты» Московского государственного открытого

университета.

П79

Проектирование электрических машин: учебник для вузов / под

ред. И. П. Копылова. —4-е изд., перераб. и доп. —М .: Издательство

Юрайт, 2011. —767 с. —(Основы наук).

ISBN 978-5-9916-0904-3

Рассмотрены электромагнитные, тепловые, вентиляционные и

механические расчеты асинхронных, синхронных машин и машин

постоянного тока. Приведены примеры расчетов электрических ма­

шин новых серий. Даны необходимые справочные материалы для

выполнения курсовых и дипломных проектов.

В четвертом издании (3-е —2002 г.) приведены материалы по но­

вым сериям электродвигателей.

Для студентов электротехнических и энергетических специаль­

ностей. Может быть полезен инженерам, специализирующимся в об­

ласти прое

шшин.

УДК 621.313

ББК 31.261

140004, Московская обл., г. Люберцы, 1-й Панковский проезд, д. 1,

тел.: (495) 744-00-12, e-mail: sales@urait.ru, www.urait.ru

В розницу в интернет-магазине: www.urait-book.ru,

e-mail: order@urait-book.ru, тел.: (495) 742-72-12

Для закупок у Единого поставщика в соответствии с Федеральным законом

от 21.07.2005 № 94-ФЗ обращаться по тел.: (495) 744-00-12,

e-mail: sales@urait.ru, kea@urait.ru

ISBN 978-5-9916-0904-3

© Коллектив авторов, 2011

© ООО «Издательство Юрайт», 2011

ПРЕДИСЛОВИЕ

Без преувеличения можно считать, что в XX в. электричество со­

вершило техническую революцию в промышленности. Почти вся

электроэнергия вырабатывается электрогенераторами, две трети ко­

торой преобразуется электродвигателями в механическую энергию.

Поэтому электромеханики могут гордиться тем, что их детища —

электрические машины являются главными движущими силами тех­

нического прогресса.

Проектирование электрических машин требует глубоких, про­

фессиональных знаний не только в электромеханике, но и в теп­

лофизике, механике и экономике. Данный учебник написан для

сгудентов-электромехаников, изучающих курс «Проектирование

электрических машин», а также для студентов других специализа­

ций, выполняющих курсовой проект по электрическим машинам.

В первых восьми главах излагается лекционный материал, а в по­

следующих — необходимый для выполнения курсовых проектов

по асинхронным, синхронным машинам и машинам постоянного

тока.

В книге нет материалов по специальным электрическим маши­

нам, турбо- и гидрогенераторам.

Учебник написан сотрудниками кафедры «Электромеханики»

Московского энергетического института (ТУ). К сожалению, из ав­

торов третьего издания учебника в живых остался только один, и

ему пришлось весь труд по переизданию принять на свои плечи и

постараться в тексте сохранить индивидуальные особенности своих

коллег.

Учебник предназначен для студентов, но может быть полезен инженерам-электромеханикам в практической работе.

Двигатели серии АИР соответствовали нормам СЭВ, отличным

от требований Европейского комитета по координации электротех­

нических стандартов (SENELEC) и стандартов ФРГ (DIN). До по­

следнего времени на электротехнических заводах России выпуска­

лись в основном асинхронные двигатели серий 4А и АИР.

В настоящее время Владимирский электромоторный завод

(ВЭМЗ) освоил выпуск серии 5А, заменившей серию АИ. В серии 5А

сохранена конструктивная и технологическая преемственность се­

рии АИ.

Ярославский электромашиностроительный завод (ЯЭМЗ) осво­

ил производство серии RA (Российская асинхронная) с высотой оси

вращения 71. ..280 мм.

3

Более подробные данные о сериях RA и 5А приведены в разделе

«Проектирование асинхронных машин».

Автор благодарит рецензента профессора кафедры «Электриче­

ских машин и аппаратов» Московского государственного универси­

тета О.Д. Гольдберга за ценные замечания.

Профессор Копылов И. П.

ВВЕДЕНИЕ

Электротехническая промышленность, несмотря на все трудно­

сти послеперестроечного периода, остается ведущей отраслью про­

мышленности России. Электрические машины используются во всех

промышленных, сельскохозяйственных, военных и бытовых уста­

новках. Поэтому качество электротехнических изделий во многом

определяет технический уровень продукции других отраслей.

Электрические машины в общем объеме производства электро­

технической промышленности занимают основное место, поэтому

их технико-экономические показатели и эксплуатационные свойства

имеют важное значение для экономики нашей страны.

Проектирование электрических машин Щ это искусство, соеди­

няющее знание процессов электромеханического преобразования

энергии с опытом, накопленным поколениями инженеров-электромехаников, умение применять вычислительную технику и талантом

инженера, создающего новую или улучшающего уже выпускаемую

машину.

При создании электрической машины рассчитываются размеры

статора и ротора, выбираются типы обмоток, обмоточные провода,

изоляция, материалы активных и конструктивных частей машины.

Отдельные части машины должны быть так сконструированы и рас­

считаны, чтобы при ее изготовлении трудоемкость и расход матери­

алов были наименьшими, а при эксплуатации машина обладала вы­

сокой надежностью и наилучшими энергетическими показателями,

при этом электрическая машина должна соответствовать условиям

применения ее в электроприводе.

При проектировании электрических машин необходимо учитывать

соответствие их технико-экономических показателей современному

уровню при соблюдении требований государственных и отраслевых

стандартов, а также назначение и условия эксплуатации, стоимость

активных и конструктивных материалов, КПД, технологию производ­

ства, надежность в работе и патентную чистоту. Расчет и конструирова­

ние электрических машин неотделимы от технологии их изготовления.

Поэтому при проектировании необходимо учитывать возможности

электротехнических заводов, стремиться к максимальному снижению

трудоемкости изготовления электрических машин.

Электрические машины массового производства выпускают

едиными сериями. Только асинхронных двигателей единых серий

изготовляют несколько миллионов штук в год.

5

Серии электрических машин сменялись в течение 7—12 лет. Про­

ектирование новых серии — ответственная задача, решаемая с уче­

том новейших мировых достижений ведущих электротехнических

фирм. Это накладывает особые требования на проектирование ба­

зовых машин серий и их модификаций. При проектировании необ­

ходимо учитывать возможные изменения стоимости материалов и

электроэнергии, спрос на международном рынке, затраты на техно­

логическое оборудование и другие факторы.

После распада СССР в России осталась, примерно, половина

мощности электротехнических заводов. В начале девяностых годов

XX в. целый ряд типоразмеров электрических машин в России не

выпускался. Если раньше на одном заводе выпускались машины

двух-трех высот оси вращения и была высокая автоматизация про­

изводства, то в последние годы электромашиностроительные заво­

ды нашей страны освоили широкую номенклатуру машин и прини­

мают заказы практически на любые машины, соответствующие

возможностям производства.

Все это потребовало новых подходов к проектированию элект­

рических машин — значительно сократить сроки предпроизводственной подготовки и несколько изменить технологию.

Критерий оптимизации электрических машин определяется, как

правило, минимумом суммарных затрат, т.е. минимумом стоимости

материалов, затрат на изготовление и эксплуатацию. Стоимость эк­

сплуатации зависит от КПД, коэффициента мощности, качества ма­

шины, ремонтоспособности и ряда других факторов.

При проектировании индивидуальной машины или небольшой

серии критерий оптимизации согласовывается с заказчиком.

Выбрать оптимальный вариант производства электрической

машины можно, сопоставив многие варианты расчета, поэтому

без вычислительных машин не обходится ни один серьезный

расчет электрических машин. В настоящее время ЭВМ применя­

ют для выполнения полного оптимизационного расчета электри­

ческой машины, ведутся работы по созданию системы автомати­

зированного проектирования электрических машин, которая

должна не только выполнять расчет машины, но и выдавать ра­

бочие чертежи. Предполагается, что в будущем автоматизиро­

ванные системы проектирования будут выполнять работу от

приема заказа на проектирование до испытания без ее изготов­

ления (прогнозирование геометрии, надежности и характери­

стик).

Сопоставление программ расчетов, накопление банков данных,

решение вопросов создания автоматизированной системы проекти­

рования электрических машин — одни из трудных и важных задач

электротехнической науки. Но прежде чем заниматься этими вопро­

сами, необходимо научиться проектировать машину. Для этого

6

надо уметь проводить электромагнитный, тепловой, механический

и экономический расчеты машины.

Данный учебник научит рассчитывать электрическую машину,

применяя традиционные средства вычислительной техники. В книге

по каждому типу машин даны примеры расчета, которые можно вы­

полнить с применением мини-ЭВМ.

Учебник не может охватить все данные, необходимые для расче­

та и конструирования электрической машины, поэтому предполага­

ется, что читатель при выполнении проекта будет пользоваться

справочниками, электротехническими журналами, каталогами и ат­

ласами чертежей.

Глава первая. Общие вопросы

проектирования электрических машин

Электрические машины применяют во всех отраслях промыш­

ленности, в сельском хозяйстве и в быту. Их выпускают большими

сериями и в индивидуальном исполнении. Во многих случаях элект­

рические машины определяют технический уровень изделий, в кото­

рых они используются в качестве генераторов и двигателей. Проек­

тирование электрических машин требует глубоких знаний и

высокого профессионального мастерства.

1.1. ПОДХОД К ПРОЕКТИРОВАНИЮ ЭЛЕКТРИЧЕСКИХ МАШИН

Впервые электрические машины получили применение в про­

мышленности более ста лет назад. Тогда же появились и первые ре*комендации по их расчету. В конце XIX в. в Европе и Америке

появились крупные электротехнические фирмы «Сименс», «Вестингауз», АЭГ и другие, на которых сложились крупные конструктор­

ские и расчетные отделы. В это же время начинают издаваться

первые электротехнические журналы. В России журнал «Электриче­

ство» начал издаваться в 1880 г.

В России первые электротехнические заводы появились в начале

XX в. Это «Электросила» в С.-Петербурге, «Динамо» в Москве и за­

воды в Харькове и Таллине. В годы первых пятилеток Москва, Ле­

нинград и Харьков превратились в крупные производственные цент­

ры электропромышленности. После Великой Отечественной войны

электротехническая промышленность развивалась бурными темпами,

и в настоящее время крупные центры электромашиностроения есть в

десятках городов СНГ. Около пятидесяти кафедр высших учебных

заведений выпускают специалистов по электрическим машинам.

Первые фундаментальные работы по расчетам и проектирова­

нию электрических машин появились в конце десятых — начале

двадцатых годов XX в. Это были книги Э. Арнольда, М. Видмара,

A. JIa-Kypa, Р. Рихтера, К.И. Шенфера, B.C. Кулебакина и др. [5].

Первыми отечественными трудами по проектированию были

книги А.Я. Бергера, П.П. Копняева, В.А. Пантелеева и Ф.И. Холуянова. Большой вклад в проектирование электрических машин вне­

сли работы ученых А.Е. Алексеева,1Б.П. Апарова, А.И. Вольдека,

B.Т. Касьянова, М.П. Костенко, Б.И. Кузнецова, Р.А. Лютера,

Г.Н. Петрова, И.М. Постникова, П.С. Сергеева, Т.Г. Сорокера,

В.А. Трапезникова и др. [5].

8

Проектирование электрической машины — сложная многовари­

антная задача. При ее решении приходится учитывать большое ко­

личество факторов. Естественным стремлением всех, кто проектиру­

ет машину, является получение, по возможности наиболее быстрым

путем, более близкого к заданию расчетного варианта. Поэтому ме­

тодики, подход к расчету и проектированию электрических машин

на всех этапах развития включали все новейшие достижения в тео­

рии и практике электромашиностроения.

Большинство расчетных методик исходит из так называемой

«машинной постоянной», определяемой из допустимых электромаг­

нитных нагрузок.

Машинная постоянная Арнольда записывается в виде:

Г

. 2

(1.1)

л Y' natk,k^ABt ’

где D — диаметр якоря машины постоянного тока или внутренний

диаметр статора, м; 1&— расчетная длина магнитопровода, м; Q — уг­

ловая скорость, рад/с; F — расчетная мощность, ВА; А — линейная

нагрузка, А/м; Вь — индукция в воздушном зазоре, Тл; а* — коэффи­

циент полюсного перекрытия; кв — коэффициент формы кривой ин­

дукции, учитывающий изменение напряжения на выводах машины

при холостом ходе и нагрузке; к& — обмоточный коэффициент.

Определив Сл = ДР') для различных типов электрических ма­

шин, можно получить базу для их расчетов. Машинная постоянная

не является константой и зависит от электромагнитных нагрузок,

напряжения, типа изоляции, системы охлаждения, стоимости мате­

риалов, надежности работы машины, суммы капитальных и эксплу­

атационных затрат и других факторов.

Ученые в разное время по-своему интерпретировали машинную

постоянную. Эссон в 20-х годах XX в. предложил при проектирова­

нии применять коэффициент использования машины — момент на

единицу объема, по существу, величину, обратную постоянной Ар­

нольда.

Машинная постоянная Рихтера есть момент, отнесенный к еди­

нице поверхности якоря. В машинной постоянной Шенфера вместо

внутреннего диаметра статора используется внешний диаметр.

В 1926 г. B.C. Кулебакин при выборе главных размеров син­

хронных машин учитывал токи короткого замыкания. В 1934 г.

Б.П. Апаров для синхронных машин предложил при выборе глав­

ных размеров исходить из необходимой кратности пускового и мак­

симального моментов.

Г.Н. Петров вводит понятия единичной машины и касательной

силы, действующей на единицу поверхности ротора. Касательная

сила зависит от мощности машины, но даже у самых крупных ма­

шин не превышает 0,03...0,04 МПа.

9

120

Развитие теории электрических

машин и широкое применение вы­

числительных машин изменяют под*

ход к проектированию электриче­

с во

ских машин. Наиболее общим

1

|

&UMi

| 40

показателем

для различных типов

I ai

мк-ш

электрических машин становится

* го

удельная мощность энергии магнит­

_

19Юго зо 40 SO 60 70 to 90 ного поля, сконцентрированная в

ГОДЫ

воздушном зазоре машины [6,15].

Масса на единицу мощности яв­

Рис. 1.1. Снижение массы асинх­

ронных двигателей в XX в.

ляется одним из основных факто­

ров, характеризующих технический

уровень электрических машин. По сравнению с 1913 г. масса асинх­

ронных двигателей современных серий снижена более чем в 3 раза

(рис. 1.1). Наиболее значительное снижение массы было достигнуто

в 1920...1950 гг. Предполагается, что в 2005...2010 гг. сокращение

массы может составить не более 4—5 %. В дальнейшем будет еще

труднее обеспечить снижение массы при практически неизменном

уровне энергетических показателей электрической машины. Даже

небольшой процент сокращения расхода активных материалов по­

требует серьезных работ по усовершенствованию конструкции, тех­

нических свойств изоляционных и магнитных материалов. Сниже­

ние металлоемкости необходимо, так как выпуск машин единых

серий постоянно увеличивается.

Удельный расход материалов в турбогенераторах с 1952 г. сни­

зился более чем в 3 раза. Турбогенератор на 150 тыс. кВт с водород­

ным охлаждением имел массу 350 т. Турбогенератор ТВВ-120(3-2

имеет массу на единицу мощности, равную 0,457 кг/(кВА).

Значительный рост цен на медь приводит к повышению цены на

обмоточные провода. Поэтому реальной становится проблема заме­

ны медных обмоточных проводов на ферромагнитные (стальные)

провода, имеющие активное сопротивление в десять раз больше,

чем медные. Однако хорошие магнитные свойства и увеличение се­

чения проводов делают реальным замену медных обмоточных про­

водов на ферромагнитные при сохранении энергетических характе­

ристик двигателей при некотором увеличении их габаритов.

Проектирование новых электрических машин со стальными об­

мотками потребует сосредоточить усилия и талант многих коллек­

тивов инженеров-электромехаников. Вполне реальна замена меди в

общепромышленных сериях электрических машин мощностью до

5 кВт, так как в этом диапазоне мощности электротехническая про­

мышленность потребляет свыше 50 % меди [6].

Как следует из формулы (1.1), размеры машины зависят от ин­

дукции в воздушном зазоре Вь и линейной нагрузки А.

i

ю

Л m ss*

3L

При рассмотрении электрической машины как объекта разра­

ботки необходимо учитывать объем и длительность проектных, рас­

четных и технологических работ. Предпроизводственные работы

включают изготовление рабочих чертежей, технологической оснаст­

ки и опытных образцов.

Этот этап требует достаточно много времени и больших коллек­

тивов конструкторов и технологов. Качество разработки проекта

определяет судьбу электрической машины в производстве и эксплу­

атации.

Электрическая машина как объект производства должна иметь

минимальную трудоемкость и минимальные капитальные вложения

в производство. Для этого необходимы технологичная конструкция

и максимальное использование существующего технологического

оборудования и оснастки.

С каждым годом повышается механизация и автоматизация

электромашиностроительных заводов. Используются станки для ме­

ханизированной укладки обмотки статоров и якорей электрических

машин, применяются высокопроизводительные штампы и прессы.

Для сборочных работ используются роботы, для изготовления ва­

лов и станин применяются автоматизированные линии. В ближай­

шие годы на заводах будут использоваться гибкие автоматизиро­

ванные комплексы. При проектировании машины необходимо

учитывать особенности производства, на котором предполагается

изготовление машины.

После распада СССР более 43 % производственных мощностей

по выпуску электрических машин остались за границей, в странах

СНГ. Россия лишилась целого ряда габаритов асинхронных двига­

телей с высотами оси вращения 63, 71, 80,90, 200, 222 и 2S0 мм. В то

же время заводы столкнулись с резким спадом спроса на выпускае­

мую продукцию. Все это потребовало структурной перестройки рос­

сийских электромашиностроительных предприятий.

Если раньше завод производил асинхронные двигатели одной-двух высот вращения, то теперь потребовалось, например

Ярославскому электромашиностроительному заводу ОАО ЯЭМЗ,

выпускать двигатели всех модификаций от 0,30 до 100 кВт, Влади­

мирскому электромоторному заводу ВЭМЗ — от 0,1 до 1250 кВт.

Сложившиеся условия потребовали от инженеров-электромехаников новых подходов к проектированию и организации производ­

ства электрических машин. Значительно сократились сроки проек­

тирования и подготовки производства небольших, но многообраз­

ных модификаций серий электрических машин. Если раньше элект­

ромашиностроители диктовали условия для потребителей, то те­

перь заказчик определяет номенклатуру изделий. Многообразие ти­

пов и модификаций машин снизило возможности автоматизации

производства и поставило на первый план технологические возможII

ности быстрого перехода к выпуску мелких партий электрических

машин [13].

Важнейшим требованием при производстве является минималь­

ная материалоемкость электрических машин. Экономия электротех­

нической стали, меди, алюминия, изоляции и конструкционных ма­

териалов является важнейшим требованием при создании новой

электрической машины.

Экономия материалов связана с безотходной и малоотходной

технологией. При штамповке листов стали статора и ротора в сред­

нем 40 % стали идет в отходы, а в некоторых случаях 60...70 %. В ма­

шинах малой мощности за счет изменения конструкции и техноло­

гии изготовления магнитной системы можно значительно умень­

шить отходы электротехнической стали [2].

Электрические машины с безотходной технологией изготовле­

ния имеют преимущества перед обычными машинами, если сохра­

няются и требования к машине как к объекту эксплуатации.

Как объект эксплуатации электрическая машина должна иметь

высокие энергетические показатели (КПД и costp). Электрические

машины с минимальными потерями позволяют уменьшить вложе­

ние материалов в энергосистему. Высокие энергетические показате­

ли электрической машины гарантируют снижение уровня текущих

затрат на эксплуатацию и капитальные вложения потребителя.

Улучшение энергетических показателей электрических машин

стало особенно актуальным в связи с ростом цен на энергоносители.

Вновь разрабатываемые электрические машины должны соответст­

вовать высшей категории качества. Они должны быть надежными и,

как правило, иметь срок службы 8... 10 лет.

Показатели экономической эффективности электрической ма­

шины могут быть установлены на основании анализа приведенных

затрат, которые включают затраты на изготовление и эксплуатацию

машины.

1.2. ПРОБЛЕМЫ ОПТИМАЛЬНОГО ПРОЕКТИРОВАНИЯ

Проектирование электрической машины сводится к многократ­

ному расчету зависимостей между основными показателями, задан­

ных в виде системы формул, эмпирических коэффициентов, графи­

ческих зависимостей, которые можно рассматривать как уравнения

проектирования. Оптимальное проектирование электрических ма­

шин можно представить как поиск оптимальных параметров путем

решения этой системы уравнений.

Выбор оптимальных параметров затрудняется сложностью алго­

ритма расчета электрической машины по формулам проектирова­

ния. При проектировании необходимо учитывать стоимость маши­

ны, надежность и технологичность конструкции. Эти показатели

12

косвенно входят в формулы проектирования, что затрудняет опти­

мизацию. Оптимальные варианты электрической машины выбира­

ются на основании широкого применения вычислительных машин,

опыта и интуиции проектировщика [1].

Анализ приведенных затрат применительно к асинхронным дви­

гателям единой серии до 10 кВт показал, что примерно 70 % затрат

составляют текущие расходы на их эксплуатацию. На долю капита­

ловложений приходится лишь 15...20% всех затрат. Следовательно,

повышение эффективности новых электрических машин связано

прежде всего со снижением эксплуатационных расходов. Первооче­

редное значение здесь имеют повышение надежности работы машин

и улучшение их энергетических показателей, при этом повышение

КПД экономически более выгодно, чем повышение cosq>.

Повышение надежности и улучшение КПД должны достигаться

без заметного увеличения затрат на изготовление электрической ма­

шины. Сокращение расходов на электротехническую сталь и обмо­

точные провода может дать существенное уменьшение себестоимо­

сти электрической машины.

Хотя основная заработная плата и составляет 5...8 % себестои­

мости, снижение трудоемкости механических и обмоточно-изолиро­

вочных работ имеет важное значение. В свое время в связи с увели­

чением выпуска электрических машин и недостатком рабочей силы

снижение трудоемкости было настолько важно, что в серии 4А по­

шли на некоторое снижение энергетических показателей, увеличив

размеры шлица пазов для возможности машинной намотки обмот­

ки. Проектирование электрических машин неотделимо от конструи­

рования и технологии изготовления, связанных с условиями, пере­

живаемыми государством.

При оптимизации электрических машин важное значение имеет

выбор критерия оптимизации. Выбор критерия оптимизации зави­

сит от назначения электрической машины и предъявляемых к ней

требований. Для специальных машин целесообразно выбирать ми­

нимум массы или минимальные габариты. Для электрической ма­

шины общего назначения в качестве критерия оптимизации прини­

мают минимум приведенных затрат. Этот критерий широко

применяется во многих странах. Приведенные затраты на электри­

ческую машину в процессе производства и эксплуатации являются

обобщающим экономическим показателем, включающим основные

экономические эквиваленты основных технических характеристик.

Нельзя найти универсальный критерий оптимальности. Действите­

льно, минимальная масса машины обусловливает снижение энерге­

тических показателей и ухудшение надежности. Наиболее очевидны

противоречия между статическими и динамическими характеристи­

ками. Для уменьшения времени разбега асинхронного двигателя

надо увеличивать активное сопротивление обмотки ротора, что вы13

зывает ухудшение энергетических показателей в установившемся ре­

жиме.

Выбор критерия оптимизации электрической машины, работаю­

щей в автономной энергетической системе, обычно отличается от

выбора критерия оптимизации машин общего назначения. Машины

автономных энергетических систем в большинстве случаев оптими­

зируются по минимуму массы, а в передвижных энергетических сис­

темах — по минимуму общей массы электрооборудования системы.

Если электрическая машина работает при неизменном напряжении,

приложенном к ее выводам и не зависящем от нагрузки (сеть беско­

нечной мощности), задачу оптимизации машины следует проводить

по минимуму суммарных затрат.

Задача оптимального проектирования электрической машины

или серии машин может быть представлена как общая задача не­

линейного математического программирования, которая сводится

к нахождению минимума или максимума критерия оптимально­

сти при наличии определенного числа независимых переменных

проектирования и функций лимитеров, представляющих собой

технические или технологические требования-ограничения к про­

екту [1, 10J.

Применение ЭВМ при проектировании для расчетов электри­

ческих машин началось в начале 50-х годов XX в. Во ВНИИЭМ

ЭВМ использовались для расчетов серий асинхронных машин.

В настоящее время ни один расчет электрических машин не об­

ходится без применения ЭВМ. В большинстве случаев ЭВМ ис­

пользуются для расчетов отдельных частей или всей электриче­

ской машины по существующим методикам, что обеспечивает

ускорение вычислений, перебор многих вариантов, дает возмож­

ность в короткие сроки создать оптимальную электрическую ма­

шину.

Внедрение ЭВМ в проектирование привело к существенному по­

вышению технико-экономических показателей электрических ма­

шин, снижению сроков проектирования, обеспечило качественный

сдвиг в решении задач оптимального проектирования.

При проектировании электрических машин применяются в

основном цифровые ЭВМ. Аналоговые ЭВМ удобно применять при

решении задач динамики. Недостатками их являются ограниченный

объем решаемой задачи и малая универсальность. Цифровые ЭВМ

лишены этих недостатков, однако они требуют трудоемкого про­

граммирования. Чтобы избежать излишних потерь времени, целесо­

образно создавать универсальные программы и хранить их в банках

данных.

В настоящее время решается задача комплексной автоматиза­

ции проектирования электрических машин. Этой цели служит си­

стема автоматизированного проектирования электрических ма14

шин (САПР ЭМ). Однако на заводах и НИИ используются свои

программы, отличающиеся друг от друга и появившиеся в раз­

личное время.

Широкая автоматизация проектных работ изменит в ближай­

шие годы процесс проектирования электрических машин, прои­

зойдут значительные изменения и в учебном проектировании.

В гл. 12 дано описание САПР ЭМ. Данный учебник рассчитан на

применение частных программ и мини-ЭВМ, так как пока еще не

накоплен достаточный опыт промышленного автоматического

проектирования электрических машин, а без использования клас­

сических формул проектирования невозможно заниматься и испо­

льзовать САПР ЭМ.

1.3. РАСЧЕТ ОТДЕЛЬНОЙ МАШИНЫ И СЕРИИ МАШИН

Электрические машины концентрируют энергию магнитного

поля в воздушном зазоре. Объем активной части — пространство, в

котором размещены сердечники и пазовые части обмоток, опреде­

ляется произведением DI& (1.1). Размеры D и /* называются главны­

ми размерами машины.

Расчетная мощность машины

F = mImME,

(1.2)

где /НОм и Е — соответственно номинальный ток и ЭДС обмотки ста­

тора для асинхронных и синхронных машин, а для машин постоянно­

го тока — номинальный ток и ЭДС якоря; т — число фаз для машин

переменного тока (для машин постоянного тока т = 1).

Отношение

рУа = Ft{D4b)

(13)

определяет удельную мощность машины, т. е. мощность на единицу

активной части. Удельная мощность характеризует степень исполь­

зования материалов активной части и является важным показателем

для сравнения машин различной мощности и конструктивного ис­

полнения.

Более общим критерием оптимизации является отношение мо­

мента, развиваемого машиной, к объему ее активной части, которое

называют коэффициентом использования

Здесь П — угловая скорость ротора, а Р7П — момент на валу маши­

ны, нм; D — диаметр (внутренний или внешний), см; It — расчетная

длина машины, см.

Эффективность использования объема активной части машины

определяется электромагнитными нагрузками, линейной нагрузкой

15

А и индукцией в воздушном зазоре Вь. Линейная нагрузка определя­

ется отношением тока всех витков обмотки к длине окружности. Ее

значение показывает, какой ток приходится в среднем на единицу

длины окружности зазора машины. Индукция в воздушном зазоре

при данных диаметре по зазору и числе полюсов определяет поток

машины и, следовательно, уровень индукции в участках магнито­

провода.

Чем больше А и Вь, тем больше коэффициент использования

объема активной части кн ~ АВь. Однако с ростом мощности ма­

шины ки увеличивается. Это объясняется тем, что с увеличением

объема активной части площадь, с которой отводится тепло, увели­

чивается быстрее, чем объем машины. Если объем машины пропор­

ционален линейному размеру в третьей степени, то поверхность это­

го объема пропорциональна линейному размеру в четвертой

степени.

Лучшие условия охлаждения в машинах большой мощности по­

зволяют выбирать большие А и Вь, что обеспечивает лучшее исполь­

зование материалов. Поэтому машинная постоянная Сл остается

«постоянной» лишь в определенном диапазоне мощностей. С повы­

шением мощности машины растет и Сл.

Наибольшие допустимые уровни электромагнитных нагрузок

для конкретных машин определяются допустимым нагревом актив­

ных частей, так как с ростом А и Вь увеличиваются потери в единице

активного объема машины. На основании опыта проектирования и

эксплуатации электрических машин выработаны определенные диа­

пазоны возможных значений А и Вь для различных типоразмеров

машин, при которых нагрев их активных частей не превышает до­

пустимого для принятого класса изоляции обмоток. Значения элект­

ромагнитных нагрузок задаются в виде рекомендаций в соответст­

вующих расчетных методиках и служат основой для правильного

выбора объема активной части. С развитием теории и практики

электромашиностроения коэффициент использования объема ак­

тивной части машин повышается.

Переход на более нагревостойкую изоляцию позволяет рассчитать

машины на бблыпие превышения температуры обмоток, что дает воз­

можность при той же мощности уменьшить габариты машины.

То же самое происходит, если в машине применена более совер­

шенная система охлаждения — водородная, жидкостная, форсиро­

ванные системы или внутреннее охлаждение. В этих случаях при том

же превышении температуры способность рассеивать тепло также

возрастает и объем активной части машины может быть уменьшен.

Однако при слишком больших нагрузках значительно снижаются

КПД и cos<p [6].

Использование новых сортов электротехнических сталей с луч­

шими магнитными свойствами и меньшими удельными потерями и

16

новых электроизоляционных материалов, позволяющих уменьшить

толщину изоляции и за счет этого снизить плотность тока в обмот­

ках, приводит к уменьшению потерь и необходимого объема актив­

ной части.

Поиски новых конструктивных решений, применение вычисли­

тельных машин, новых методов оптимизации, обобщение опыта

проектирующих организаций позволяют создавать электрические

машины с лучшими энергетическими характеристиками и меньшей

массой.

За счет применения новых электроизоляционных и магнитных

материалов, совершенствования конструкции и систем охлаждения,

развития теории и применения ЭВМ удалось снизить массу электри­

ческих машин общего назначения в 2—3 раза (см. рис. 1.1).

При проектировании новых машин и, в частности, при выполне­

нии учебных проектов необходимо ориентироваться на современное

конструктивное исполнение электрических машин, предусматривать

применение новых электротехнических материалов.

Ориентируясь на рекомендованные в методиках значения элект­

ромагнитных нагрузок и используя выражение для машинной по­

стоянной, можно достаточно точно найти объем активной части

проектируемой машины D2U, при котором ее превышение темпера­

туры будет соответствовать допустимому. Однако этот объем

может быть получен при различных сочетаниях значений D и /s.

Аналитических зависимостей, однозначно определяющих эти вели­

чины для конкретных машин, не существует. В практике проектиро­

вания предварительно определяют диаметр D. Для этой цели обыч­

но используют кривые, характеризующие среднюю зависимость

D -f[P !n ) для большого числа построенных и эксплуатируемых ма­

шин данного типа (где Р — мощность машины). После этого с уче­

том выбранных электромагнитных нагрузок определяют /в, исходя

из машинной постоянной.

Проверкой правильности выбора D является значение отноше­

ния 1&ID или более часто принятое в практике отношение X =/б/т, где

полюсное деление т = nDI2p. Число полюсов обычно известно или

определяется из технического задания.

Значение X характеризует основные размерные соотношения в

машине. Большие X имеют машины относительно малого диаметра

и большой длины, и, наоборот, малые значения X — короткие ма­

шины с большим диаметром. В первом случае машины имеют мень­

шую массу и меньшую высоту оси вращения. В них лучше использу­

ется медь, так как длина лобовых частей катушек по сравнению с

длиной их пазойБЕГч^с^ 4 становится меньше. Момент инерции ма­

шин меньше при больших X, чем при малых X, что особенно важно

при проектировкнщ,даиг*Тбаей, нредйазначенных для работы с ча­

стыми пусками.) атындагы шлыми !_ /1 ул С~/п С/

К 1ТА П Х А Н А О f S * 3 5 t > T

п

Однако относительное увеличение длины машины при больших

Xзатрудняет условия их охлаждения, а в машинах постоянного тока

приводит к ухудшению коммутации. В машинах небольших габари­

тов с увеличением X возникают трудности с выполнением необходи­

мого для нормальной работы числа пазов.

Анализ этих зависимостей и опыт эксплуатации позволили опре­

делить для различных типов машин диапазоны значений А,, при ко­

торых обеспечиваются их экономичность и хорошие эксплуатаци­

онные данные. Эти рекомендации служат критерием проверки

правильности предварительного выбора D для проектируемой ма­

шины. Конкретные диапазоны возможных X для различных типов

машин приведены в соответствующих главах книги.

При проектировании индивидуальной машины необходимо по

возможности использовать имеющиеся на заводе штампы, модели,

шаблоны и т. п. и так выбирать размеры, чтобы максимально испо­

льзовать существующие узлы и детали.

В индивидуальном исполнении проектируют только машины для

специальных применений. Обычно электрические машины выпускают

сериями. Серия— ряд машин возрастающей мощности, имеющих одну

конструкцию и единую технологию производства на больших участках

серии и предназначенных для массового производства. При проектиро­

вании серий машин важнейшее значение имеют вопросы унификации

деталей, конструктивных узлов и нормализации ряда размеров. Все это

связано с рациональной организацией производства как внутри завода,

так и в объединении, выпускающем единую серию машин. При этом не­

обходимо заботиться об экономической эффективности целой серии

машин, а не одной машины.

При проектировании серий асинхронных машин выбирают

внешние диаметры статора таким образом, чтобы при одном и том

же внешнем диаметре при изменении длины машины получить не­

сколько машин на различные мощности и частоты вращения. Для

машин постоянного тока выбирают одинаковым диаметр якоря и,

изменяя длину машины, проектируют на нем несколько машин раз­

личной мощности и на разные частоты вращения.

Такое построение серий приводит к сокращению количества

штампов, уменьшению количества моделей для отливки станин и

подшипниковых щитов, сохранению одних и тех же диаметров ва­

лов, унификации подшипниковых щитов, сокращению количества

оснастки и измерительного инструмента. Широкая унификация об­

легчает применение гибких автоматизированных производств, об­

легчает кооперацию между заводами.

Проблема создания единых отечественных серий электрических

машин возникла в конце 20-х г., когда машины выпускались по ино­

странным чертежам. Начало работ по созданию единой серии асин­

хронных двигателей заводом «Электросила» и Харьковским элект18

ромашиностроительным заводом (ХЭМЗ) относится к 1928—

1929 гг. «Электросила» разработала серии АД мощностью 1...10 кВт

и д м — свыше 100 кВт. ХЭМЗ разработал серию МА-200 мощно­

стью до 100 кВт.

В 1943 г. Баранчинский электромашиностроительный завод вы­

пустил серию «Урал» мощностью 1...13 кВт, заменившую серию АД.

Первая единая всесоюзная серия асинхронных двигателей А

(с короткозамкнутым ротором) и АК (с фазным ротором) появилась

в 1952—1956 гг. Серия имела твердую шкалу мощностей и высокую

степень унификации.

В 1964—1968 гг. ЦПКТБ крупных электрических машин (г. Ле­

нинград), московский завод им. Владимира Ильича (ЗВИ) и Баран­

чинский электромеханический завод разработали серию А2 мощно­

стью свыше 100 кВт, в которой уровень использования активных

материалов был повышен на 20...25 % по сравнению с ранее выпус­

кавшимися сериями.

В начале 70-х гг. в странах СЭВ (ГДР, ЧССР, НРБ) и СССР была

создана серия 4А, включавшая двигатели до 400 кВт. В серии 4А за

счет применения новых электротехнических материалов и рациона­

льной конструкции мощность двигателей при тех же высотах оси

вращения была повышена на 2—3 ступени.

В 80-х гг. организацией социалистических стран Интерэлектро

была разработана серия АИ. Асинхронные двигатели серии АИ при

диапазонах мощности 0,25...315 кВт на 18 высотах оси вращения

45...355 мм обладали высокими энергетическими показателями, по­

вышенной надежностью и низким уровнем шума [5].

На базе единых серий изготовляются двигатели различных ис­

полнений, предназначенные для работы в специальных условиях.

Так, на базе серии 5А и РА выпускаются следующие электрические

модификации: с повышенным пусковым моментом, с повышенным

скольжением, 10-полюсные и 12-полюсные, многоскоростные, на ча­

стоту сети 60 Гц, однофазные, с фазным ротором и другие, специа­

лизированные по таким конструкциям: встраиваемые, с встроенным

электромагнитным тормозом, малошумные, с встроенной темпера­

турой защиты, с повышенной точностью по установочным разме­

рам, высокоточные; специализированные по следующим условиям

окружающей среды: влагоморозостойкие, химостойкие, тропиче­

ские; узкоспециализированного исполнения: для сельского хозяйст­

ва, для судов морского флота, для холодного климата, лифтовые,

фреономаслостойкие, полиграфические, швейные и др.

Непрерывно возрастающие требования к современным системам

электропривода могут быть удовлетворены только при применении

регулируемых электродвигателей переменного тока, работающих с

преобразователями частоты, и, прежде всего, двигателей постоянно­

го тока.

19

Первой общесоюзной серией ма­

шин постоянного тока с нормализо­

ванной шкалой номинальных мощ­

ностей и частот вращения была

серия П, созданная в 19S6 г.

В 1974 г. в серии 2П впервые

были применены установочно-при­

соединительные размеры двигате­

лей, увязанные с номинальной мощ­

ностью, в соответствии с рекоменда­

циями Международной электротех­

нической комиссии (МЭК). По срав­

Годы

нению

с серией П в двигателях се­

Рис. 1.2. Снижение массы двигате­

рии 2П мощность при одной и той

лей постоянного тока:

1 — станина круглая; 2 — станина квад­ же высоте оси вращения увеличена в

ратная, улучшенная вентиляция; 3 —

3—5 раз, а диапазон регулирова­

форсированное охлаждение

ния — в 1,6 раза.

Стремление удовлетворить по­

требность в широко регулируемых двигателях для гибких автомати­

зированных систем и робототехники привело к созданию в 1984 г.

двигателей серии 4П. В двигателях этой серии применены компенса­

ционная обмотка, шихтованный магнитопровод, квадратная стани­

на, изоляция класса нагревостойкости F и форсированное охлажде­

ние [5].

За счет улучшения конструкции, форсированного охлаждения и

применения изоляционных материалов, допускающих более высо­

кие превышения температуры, удалось в течение 50 лет снизить рас­

ход материалов в 3 раза (рис. 1.2).

В серии 4П проведена унификация по деталям, сборочным еди­

ницам и в целом конструкции машин постоянного тока с асинхрон­

ными двигателями серий 4А и АИ. Это позволяет обеспечить даль­

нейшую кооперацию производства двигателей и снизить их

себестоимость.

Многочисленные конструкции асинхронных и синхронных ма­

шин представлены в гл. 9... 11.

1.4. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ИСПОЛНЕНИЯ

ЭЛЕКТРИЧЕСКИХ МАШИН

Почти все электрические машины имеют вращательное движе­

ние, причем вращается одна часть машины — ротор.

Независимо от рода питания (постоянного или переменного

тока) электрические машины можно разделить на явно- и неявнопо­

люсные.

20

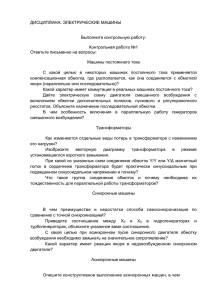

Рис. 1.3. Машины постоянного тока:

а — фирма «Альянс»; б —серии ПН; # — серии 2П; г — серии 4П

К неявнополюсным машинам относятся асинхронные машины и

быстроходные синхронные машины (турбогенераторы и турбодви­

гатели).

Явно выраженные полюсы располагают либо на роторе (синхро­

нные машины), либо на статоре (машины постоянного тока). В спе­

циальных случаях машины постоянного тока могут быть с вращаю­

щимися обмотками возбуждения, а синхронные машины — с

неподвижными. Такие машины принято называть обращенными.

За 100 лет промышленного применения электрических машин

их конструкция претерпела значительные изменения. На рис. 1.3,

а дана одна из первых конструкций машины постоянного тока,

сконструированной 3. Граммом и изготовленной фирмой «Аль­

янс» в середине семидесятых годов XIX века. В этой машине на

станине 1 укреплены электромагниты 2 с полюсными наконечни­

ками 3, между которыми вращается якорь 4. Щетки скользят по

коллектору 5.

На рис. 1.3, б представлен общий вид машины постоянного тока

серии ПН, которая выпускалась в СССР после Отечественной вой­

ны. На рис. 1.3, в дана конструкция машины серии 2П, которая вы­

пускалась в начале 70-х годов XX в.

Конструкция машины новой серии 4П показана на рис. 1.3, г.

Эта унифицированная конструкция, имеющая ряд деталей, заимст­

вованных от серии асинхронных машин 4А, выпускается с середины

80-х годов XX в.

Условия, в которых работают электрические машины, классифи­

цируют по ряду признаков (направление оси вала, чистота окружа­

ющего воздуха, его температура, влажность и т. п.), в зависимости

от которых выпускают машины различных конструктивных испол­

нений.

При эксплуатации электрических машин возникает необходи­

мость устанавливать их не только в горизонтальном, но и в вертика­

льном положениях. В зависимости от способа крепления, направле­

ния оси вала и конструкции подшипниковых узлов конструктивные

исполнения машин по способу монтажа делят на девять конструк­

тивных групп (ГОСТ 2479), каждая из которых подразделяется, в

свою очередь, на несколько форм исполнения. Условное обозначе­

ние содержит буквы латинского алфавита IM и четыре цифры. Пер­

вая цифра определяет группу конструктивного исполнения (от 1

до 9), вторая и третья — способ монтажа и направление конца вала,

четвертая — исполнение конца вала (от 0 до 8).

Структура условного обозначения конструктивного исполнения

электрических машин по способу монтажа:

TW X X X X

1М — — —i — '

1 2

3 4

22

Группы конструктивных исполнений:

1 — на лапах с подшипниковыми щитами (с пристроенным ре­

дуктором);

2 — на лапах с подшипниковыми щитами, с фланцем на под­

шипниковом щите (или щитах);

3 — без лап, с подшипниковыми щитами, с фланцем на одном

подшипниковом щите (или щитах), с цокольным фланцем;

4 — без лап с подшипниковыми щитами, с фланцем на станине;

5 — без подшипниковых щитов;

6 — на лапах с подшипниковыми щитами и стояковыми под­

шипниками;

7 — на лапах со стояковыми подшипниками (без щитов);

8 — с вертикальным валом, кроме групп от IM1 до IM 4;

9 — специального исполнения по способу монтажа.

Исполнения концов вала (концом вала называется его часть, вы ­

ступающая за подшипник):

0 — без конца вала;

1 — с одним цилиндрическим;

2 — с двумя цилиндрическими;

3 — с одним коническим;

4 — с двумя коническими;

5 — с одним фланцевым;

6 — с двумя фланцевыми;

7 — с фланцевым со стороны привода и цилиндрическим н а пр о ­

тивоположной стороне;

8 — все прочие исполнения концов вала.

Примеры условного обозначения форм конструктивного испол­

нения электрических машин приведены в табл. 1.1.

Т аб л и ц а 1Л. Примеры условного обозначения форм

конструктивного исполнения электрических машин

Группа исполнения

Машины на лапа

с пощштниковь

мн щитами

2Ъ

Продолжение табл. 1■1

Группа исполнения

Конструктивное исполнение

Обозначение

На лапах, с фланцем на одном подшип IM2001

IM2

Машины на лапах с никовом щите, доступным с обратной сто

4подшипниковыми роны, вал горизонтальный с цилиндри

щитами, с фланцем ческим концом

на подшипниковом

Т

щите (или щитах) На лапах, с фланцем на одном под IM2131

шипниковом щите, недоступным с об

т ± ш

ратной стороны,вал вертикальный с ци

линдрическим концом, направленным

вверх

4Z

т

С двумя подшипниковыми щитами, < IM 3001

IM3

Машины без лап, с фланцем на стороне D, доступным с об

h

подшипниковыми ратной стороны, вал горизонтальный (

щитами, с флан­ цилиндрическим концом

цем на одном под

шнпниковом щите

С двумя подшипниковыми щитами, <

(или щитах)

фланцами, доступными с обратной сто­

роны на обоих подшипниковых щитах

вал вертикальный с цилиндрическим кон­

цом

IM4

С двумя подшипниковыми щитами, <

Машины без лап с фланцем на стороне D, доступным с об

фланцем на ста­ ратной стороны, вал горизонтальный <

нине

цилиндрическим концом

С одним подшипниковым щитом, с флан­

цем на стороне N, доступным с обратной

стороны, вал вертикальный с цилин­

дрическим концом, направленным вверх

-- г -

IMS

Без станины с ротором и горизонтальным IM5001

Машины без под­ валом с цилиндрическим концом

шипниковых щи­

тов

&

Со станиной на лапах, с ротором, без вала IM 5410

На лапах с двумя подшипниковыми щи­ IM6000

IM6

Машины с под­ тами, с одним стояковым подшипником

шипниковыми щи­ на стороне D, без фундаментальной плиты

тами и стояковыми

подшипниками

24

Продолжение табл. 1.1

Группа исполнения

Конструктивное исполнение

Обозначение

Со станиной на лапах, с фундаментной IM 62t 1

плитой, с одним стояковым подшипником

на стороне N, с одним подшипниковым

щитом

ж

!

Без фундаментной или опорной плиты, IM 7001

IM7

Машины со сто­ станина на лапах, с одним стояковым под­

яковыми подшип­ шипником

никами (без под­

шипниковых щи­

j Ч

тов)

С фундаментной плитой на приподнятых IM 7610

лапах, с двумя стояковыми подшип­

никами

н й нг Ч

С подпятником и направляющим под­ IM 8201

IM8

Машины с верти­ шипником, расположенными под рото­

кальным валом, ром, с валом, без маховика

кроме

машин

групп от IM1 до

IM4

С подпятником и направляющим под­ IM 8411

шипником, расположенными под рото­

ром, с валом, без маховика

Встраиваемое исполнение с цилиндри IM 90001

IM9

Машины специ­ ческой станиной (или без станины), с дву­

ального исполне­ мя подшипниковыми щитами, вал гори­

ния по способу зонтальный с цилиндрическим концом

монтажа

С двумя подшипниковыми щитами на IM 9631

лапах в горизонтальной плоскости, вал

вертикальный с цилиндрическим концом

сна

П р и м е ч а н и е . Под стороной вала D понимается сторона, обращенная к при­

водному механизму для двигателей, а для генераторов — сторона, обращенная к тур­

бине или дизелю. При двух концах вала D — сторона вала с концом большего разме­

ра, а при равных диаметрах для машин на лапах с коробкой выводов,

расположенных не сверху, — сторона, с которой коробка выводов видна справа. N —

сторона вала, противоположная D.

Бодее подробно конструктивное исполнение электрических ма­

шин по способу м онтаж а рассмотрено в [16].

Электрические маш ины эксплуатируются в различных климати­

ческих условиях, различной влажности, температуре окружающего

25

воздуха, давлении (различной высоте над уровнем моря), в атмосфе­

ре, содержащей те или иные коррозионно-активные элементы, и при

других условиях, существенно отличающихся от нормальных. В на­

шей стране за нормальные условия принимают температуру окру­

жающей среды (+25 ±10)° С, относительную влажность воздуха

35...80% и атмосферное давление 84... 106 кПа. Чем более отличны

условия, в которых эксплуатируется машина, от нормальных, тем

значительнее отличается конструкция ее корпуса, обмоток, различ­

ных уплотнений и изоляции от принятых в машинах общего назна­

чения. ГОСТ 15150 и ГОСТ 15543—89Е классифицируют макрокли­

матические районы и места установки машин в зависимости от

факторов, влияющих на условия эксплуатации электрических ма­

шин, и определяют обозначения машин, предназначенных для рабо­

ты в тех или иных условиях (табл. 1.2).

Т а б л и ц а 1.2. Условное обозначение

климатического исполнении электрических машин

Исполнение

Обозначение

Электрические машины, предназначенные для эксплуатации на суше,

реках, озерах для макроклиматических районов:

с умеренным климатом

У

с холодным климатом

ХЛ

с влажным тропическим климатом

ТВ

с сухим тропическим климатом

ТС

как с сухим, так и с влажным тропическим климатом

Т

для всех макроклиматических районов на суше (общеклиматическое

О

исполнение)

Электрические машины, предназначенные для установки на морских

судах для макроклиматических районов:

с умеренно холодным морским климатом

М

с тропическим морским климатом для судов каботажного плавания

тм

или иных, предназначенных для плавания только в тропической зоне

для неограниченного района плавания

ом

Электрические машины, предназначенные для всех макроклиматив

ческих районов на суше и на море

Категория размещения электрических машин обозначается циф­

рой (от 1 до 5), следующей за буквенным обозначением климати­

ческого исполнения. Машины, которые можно эксплуатировать на

открытом воздухе, обозначаются цифрой 1, в закрытом помещении,

где температура и влажность воздуха несущественно отличаются от

колебаний наружного воздуха, — 2, если машины рассчитаны на ра­

боту в закрытых помещениях, в которых колебания температуры и

влажности, а также воздействие песка и пыли существенно меньше,

чем на открытом воздухе, — 3; в помещениях с искусственно регули26

руемыми климатическими условиями, например в закрытых отапли­

ваемых помещениях, — 4; в помещениях с повышенной влажностью,

в которых возможно длительное наличие воды и происходит частая

конденсация влаги на стенах и потолке, например в неотапливае­

мых и невентилируемых подземных помещениях, — 5.

Обозначение XJI1 означает, что машина может работать в райо­

нах с холодным климатом при установке на открытом воздухе. Д ви­

гатели общего назначения, к которым не предъявляют каких-либо

дополнительных требований, имеют исполнение УЗ илиУ4, т. е. они

могут работать в районах с умеренным климатом в закрытых поме­

щениях категории 3 или 4.

Существуют исполнения по степени защиты от попадания внутрь

машины твердых посторонних тел и воды и от соприкосновения

обслуживающего персонала с токоведущими и вращающимися час­

тями, находящимися внутри машины. Этот вид исполнения обычно

называют исполнением по степени защиты. ГОСТ 14254—80 устанав­

ливает буквенно-цифровое обозначение исполнения, состоящее из ла­

тинских букв IP и двух цифр. Первая цифра (от 0 до 6) характеризует

степень защиты персонала от соприкосновения с токоведущими или

вращающимися частями, находящимися внутри машины, а также сте­

пень защиты самой машины от попадания в нее твердых посторон­

них тел; вторая цифра (от 0 до 8) — степень защиты машины от про­

никновения в нее воды (табл. 1.3 и 1.4).

Таблица 1.3. Степени защиты обслуживающего персонала от соприкосновении

с токоведущими ■ вращающимися частями электротехнических изделии

и от попадания твердых тел внутрь корпуса

Перш

ОНфра

условного

Степень защиты

обозначения

О

Специальная защита отсутствует

[Защита от проникновения внутрь оболочки большого участка

срхиости человеческого тела, например руки, и от проникновения

?дых тел размером свыше 50 мм

опта от проникновения внутрь оболочки пальцев или предметов

лиой не более ВОмм и от проникновения твердых тел размером сбыше

мм

шита от проникновения внутрь оболочки инструментов, проволоки и

д. диаметром или толщиной более 2,5 мм и от проникновения твердых

ел размером более \ мм

4

Ьашита от проникновения внутрь оболочки проволоки и от

проникновения твердых теп размером более \ мм

«Проникновение внутрь оболочки пыли не предотвращено полностью .

'Однако пыль не может проникать в количестве, достаточном для

\ нарушения работы изделия

[Проникновение пыли предотвращено полностью

21

Та б лица 1.4. Степени зашиты электротехнических изделий

от проникновения воды

Вторая

цифра

Степень защиты

условного

обозначения

Специальная защита отсутствует

0

1

Защита от капель воды: капли воды, вертикально падающие на

оболочку, не должны оказывать вредного воздействия на изделие

2

Защита от капель воды при наклоне оболочки до 15°: капли воды,

вертикально падающие на оболочку, не должны оказывать вредного

воздействия на изделие при наклоне его оболочки на любой угол до 15°

относительно нормального положения

3

Защита от дождя: дождь, падающий на оболочку под углом 60° от

вертикали, не должен оказывать вредного воздействия на изделие

4

Защита от брызг: вода, разбрызгиваемая на оболочку в любом

направлении, не должна оказывать вредного воздействия на изделие

5

Защита от водяных струй: струя воды, выбрасываемая в любом

направлении на оболочку, не должна оказывать вредного воздействия

на изделие

6

Защита от волн воды: вода при волнении не должна попадать внутрь

оболочки в количестве, достаточном для повреждения изделия

7

Защита при погружении в воду: вода не должна проникать в оболочку,

погруженную в воду, при определенных условиях давления и времени в

количестве, достаточном для повреждения изделия

8

Защита при длительном погружении в воду: изделия пригодны для

длительного погружения в воду при условиях, установленных

изготовителем

Открытые машины, в конструкции которых не предусмотрено

никаких мер для защиты, обозначаются IP00. Наиболее распро­

страненными исполнениями по степени защиты являются IP22,

IP23 и IP44. Первые два исполнения соответствуют защите от со­

прикосновения с токоведущими и вращающимися частями маши­

ны пальцев человека и твердых тел диаметром более 12 мм (пер­

вая цифра 2 в обозначениях), а также защите от попадания в них

капель воды. Исполнение 1Р22 предусматривает защиту от про­

никновения внутрь машины капель, падающих под углом не бо­

лее 15° к вертикали, а исполнение IP23 — под углом, не превы­

шающим 60° к вертикали. М ашины исполнений IP22 и IP23

называют каплезащищенными.

Машины исполнения IP44 выполнены защищенными от возмож­

ности соприкосновения инструментов, проволоки или других по­

добных предметов, толщина которых не превышает 1 мм, с токове­

дущими частями, а также от попадания внутрь машины твердых тел

диаметром более 1 мм (первая цифра 4). Вторая цифра 4 обозначает,

что машина защищена от попадания внутрь корпуса водяных брызг

28

любого направления. Такие машины называют также брызгозащи­

щенными.

Для специальных целей выпускают электрические машины с бо­

лее высокой степенью защиты, например IP57. В этом исполнении

машина защищена от попадания пыли внутрь корпуса и может ра­

ботать, погруженной в воду.

Исполнение по способу охлаждения электрических машин опре­

деляет ту или иную систему вентиляции, расположение вентилятора

и систему забора охлаждающего воздуха. Машины исполнений IP22

и IP23 обычно выполняют с самовентиляцией р продувом воздуха

через машину, при этом вентилятор располагается на валу машины,

а воздух, проходя внутри корпуса, охлаждает обмотки и сердечни­

ки. Машины исполнения IP44 в большинстве случаев имеют наруж­

ный обдув. Охлаждающий воздух при этой системе охлаждения про­

гоняется вдоль наружной поверхности оребренного корпуса с

помощью вентилятора, установленного вне корпуса на выступаю­

щем конце вала и с противоположной стороны от его выходного

конца. Более подробно системы вентиляции и исполнения машин по

способу их охлаждения рассмотрены в приложении П8.1—8.3 и в

последующих главах.

Все эти электрические машины имеют много общего в конструк­

ции обмоток, сердечников, валов, торцевых щитов, подшипниковых

узлов и корпусов. Однако различия в требованиях, предъявляемых

при эксплуатации, не позволяют создать полностью идентичные

конструкции всех типов электрических машин, так же как и методов

их расчета и проектирования. Каждый из типов машин (асинхрон­

ные, синхронные и машины постоянного тока) имеет свои особен­

ности конструкции.

Асинхронные двигатели выпускают двух типов: с роторами,

имеющими фазную обмотку, и с короткозамкнутыми роторами. Бо­

лее распространены двигатели с короткозамкнутыми роторами, так

как отсутствие изоляции обмотки роторов и скользящих контактов

делает их наиболее дешевыми в производстве и надежными в эксп­

луатации. Основным недостатком таких двигателей является отсут­

ствие надежного и экономичного способа плавного регулирования

частоты вращения.

В настоящее время нашли применение вентильные двигатели,

выполненные на базе асинхронных или синхронных двигателей с

коммутаторами на тиристорах или транзисторах. Вентильные дви­

гатели занимают среднее положение между двигателями постоянно­

го тока и двигателями синхронными и асинхронными и применяют­

ся там, где необходимо изменять частоту вращения, а наличие

коллектора и щеток нежелательно. Коммутатор, как правило, вы­

полняется отдельно, а конструкция асинхронного или синхронного

двигателя мало отличается от обычной [14].

29

Рис. 1.4. Асинхронный двигатель серии

4А в закрытом обдуваемом исполнении

4А160УЗ

Рис. 1.5. Асинхронный двигатель

с фазным ротором с квадратной

станиной

Асинхронные двигатели общего назначения выпускаются на

низкое напряжение мощностью от 0,6 до нескольких сотен киловатт

и на высокие напряжения (3,6 или 10 кВ) мощностью до нескольких

десятков тысяч киловатт. Наиболее распространены низковольтные

двигатели малой и средней мощности.

На рис. 1.4 показан асинхронный двигатель с короткозамкну­

тым ротором мощностью 15 кВт при 2р = 4 на напряжение

220/380 В. Конструктивная форма исполнения двигателя IM1001, ис­

полнение по степени защиты IP44. Такое исполнение характерно

для большинства асинхронных машин мощностью менее 50...70 кВт.

Низковольтные двигатели большей мощности с фазными и с корот­

козамкнутыми роторами выпускаются в большинстве случаев в

двух исполнениях — IP23 и IP44.

На рис. 1.5 показан асинхронный двигатель серии 4А с фазным

ротором мощностью 250 кВт при 2р = 4, исполнение по степени за­

щиты IP23. Основной конструкцией асинхронных двигателей явля­

ются серии 4АМ и АИ, которые отличаются друг от друга выполне­

нием корпуса и подшипниковых узлов. Активные части в этих

сериях идентичны.

Синхронные машины общего назначения распространены зна­

чительно меньше, чем асинхронные. Синхронные генераторы срав­

нительно небольшой мощности (до нескольких тысяч киловатт)

применяются в автономных установках. Синхронные двигатели не

получили широкого распространения из-за более сложной конст­

рукции, большей стоимости и худших пусковых характеристик. Они

находят применение в приводах компрессоров, воздуходувок и т. п.

Синхронные машины могут быть использованы одновременно и

как двигатели, и как генераторы реактивной энергии, что дает им

большое преимущество перед асинхронными двигателями, являю­

щимися потребителями реактивной энергии.

30

Рис. 1.6. Синхронный двигатель

Синхронные машины в зависимости от конструкции ротора де­

лятся на явно- и неявнополюсные.

В явнополюсной конструкции более удобно располагать обмот­

ку возбуждения, чем в пазах ротора с неявновыраженными полюса­

ми. Поэтому все синхронные машины с числом пар полюсов более

двух выполняются с явнополюсным ротором. В двухполюсных ма­

шинах из-за большой частоты вращения центробежные силы, дейст­

вующие на ротор, настолько велики, что не удается надежно закре­

пить на нем явно выраженные полюсы с обмоткой. Обмотку

возбуждения приходится укладывать в отдельные пазы, рассредото­

чивая их по окружности ротора.

Синхронные машины общего назначения выполняют, в основ­

ном, с явнополюсными роторами. На рис. 1.6 показан синхронный

двигатель мощностью 17500 кВт на частоту вращения 375 об/мин.

Из-за большой массы вала и ротора его подшипниковые узлы уста­

новлены на подшипниковых стойках вне корпуса машины.

Наряду с крупными синхронными машинами выпускают син­

хронные двигатели и генераторы мощностью менее 100 кВт на низ­

кое напряжение. Для упрощения эксплуатации и повышения надеж­

ности они выполняются с самовозбуждением (обмотка возбуждения

питается постоянным током от выводов статора через выпрями­

тель). В настоящее время разработаны конструкции синхронных ма­

шин, в которых отсутствует скользящий контакт, при этом выпря­

мительные элементы установлены на роторе, а ток в обмотке

возбуждения возникает за счет высших гармоник поля или с помо­

щью бесконтактного возбудителя.

Двигатели постоянного тока допускают плавное регулирование

частоты вращения в широком диапазоне, обладают высокими пус31

ковыми и перегрузочными моментами. Это определило их распро­

странение в приводах, требующих изменения частоты вращения или

специальных скоростных характеристик: в станкостроении, на элек­

тротранспорте, в металлургической, в текстильной и полиграфиче­

ской промышленностях, других отраслях народного хозяйства.

Генераторы постоянного тока применяют для питания обмоток

возбуждения синхронных машин, в системах генератор—двигатель

и в некоторых специальных производствах, как, например, в хими­

ческой промышленности для целей электролиза и т. п.

В то же время машины постоянного тока не получили такого

широкого распространения, как асинхронные, из-за меньшей надеж­

ности, сложности эксплуатации и большей стоимости, обусловлен­

ных наличием в их конструкции механического преобразователя

частоты коллектора. Эти машины могут иметь различные конструк­

ции коллектора, якоря, обмоток и полюсов. Машины постоянного

тока общего назначения, проектирование которых рассмотрено в

последующих главах, имеют вращающийся якорь, цилиндрический

коллектор и неподвижные полюсы с обмотками возбуждения, рас­

положенными на станине.

На рис. 1.7 показан двигатель постоянного тока мощностью

110 кВт и номинальной частотой вращения 1500 об/мин, исполнения

по степени защиты IP22. Такое исполнение является типичным для

двигателей постоянного тока общего назначения, так как они боль­

шей частью устанавливаются в помещениях, в которых исключается

попадание на машины капель, падающих под углом более 15° к вер­

тикали.

С каждым годом в конструкцию серий машин переменного и по­

стоянного тока вводится все большая унификация, различные узлы

и детали машин стремятся делать одинаковыми. В то же время при­

менение гибких автоматизированных производств позволяет выпол­

нять большее число модификаций на основе базовой модели.

В последние десятилетия проявляется тенденция к объединению

электрических машин с управляющими силовыми полупроводнико­

выми элементами и микропроцессорами. При этом вентильные дви­

гатели наряду с асинхронными двигателями и двигателями постоян­

ного тока находят все большее применение. Создание серий

электромеханических систем для широкого класса электроприводов

внесет новые изменения в конструкцию электрических машин.

Унификация и стандартизация в электротехнической промыш­

ленности. Стандартизация является частью общегосударственной

технической политики, средством внедрения в производство передо­

вых достижений науки, обеспечения оптимального уровня качества

продукции, экономии трудовых и материальных затрат. Унифика­

ция базируется на анализе требований различных министерств и ве­

домств к разработке единых серий электрооборудования. На базе

32

Рис. 1.7. Продольный н поперечные раз­

резы двигателя постоянного тока серии

4ПО:

/ — корпус; 2 — магнитопровод статора; 3 —

Щит подшипниковый передний; 4 — сердечник

■кора; 5 — вентилятор, о — кожух; 7 — коробка

выводов; 8 — коллектор; 9 — токосъемный ап­

парат

единых серий машин и трансформаторов разрабатываются модифи­

кации, предназначенные для различных условий работы. Внутри се­

рии проводится максимальная унификация узлов и деталей.

Стандартизация в электротехнической промышленности строит­

ся на базе государственной системы стандартизации. Стандарты яв­

ляются обязательными в пределах установленной сферы их дейст­

вия, области и условий их применения.

Кроме стандартов утверждаются технические условия (ТУ),

представляющие собой распространенный вид нормативно-технической документации.

33

В основу стандартизации подотраслевой электротехнической

промышленности положены базовые стандарты. Таким стандартом

для электрических машин является ГОСТ 183, устанавливающий об­

щие технические требования на все электрические машины. На

основе единых стандартов устанавливаются стандарты на единые

серии (например, на асинхронные, синхронные машины и др.).

При стандартизации электрооборудования применяются ряды

предпочтительных чисел, построенные на геометрической прогрес­

сии:

а; ах; ах2; ...; ах"-1.

Оказалось достаточным иметь четыре десятичных рада геомет­

рической прогрессии:

Рад

Знаменатель рада

Количество членов в пределах рада

R5

q>s = Vi0= 1,6

R10

R20

Ф10= Ч/1о = 1,25

5

10

Л 40

ФМ-^ 1 0 *1,12

20

Ф* = 3^0 = 1,06

40

Каждый рад построен на знаменателе прогрессии ф5, <р10, ф20, ф40

в интервале от 1 до 10. Числа свыше 10 получаются умножением на

10, 100, 1000 и т. д., а числа меньшие 1 — умножением на 0,1; 0,01;

0,0001 и т. д.

По предпочтительным числам и геометрическим радам предпоч­

тительных чисел построен рад номинальных мощностей электри­

ческих машин и трансформаторов (ГОСТ 12139—84). Шкала регла­

ментированных мощностей приведена в приложении 6. В стандар­

тах на электрические машины устанавливаются размеры, техниче­

ские требования, методы испытаний, номинальные напряжения в

вольтах, частота вращения (синхронная) в оборотах в минуту и

мощности в киловаттах или ваттах.

Размеры электрических машин, определяющие возможность их

монтажа и сочленения с рабочими механизмами (высота оси враще­

ния, диаметры концов валов), устанавливаются в соответствии с

ГОСТ 6636 «Номинальные линейные размеры». Этот ГОСТ уста­

навливает ряды линейных размеров в интервале от 0,001 до

20000 мм, которые применяются в машиностроении.

Высоты оси вращения и установочные размеры электрических

машин приведены в приложении 6.

Развитие международных связей и значительное увеличение объ­

ема электротехнической продукции, которой обмениваются разные

страны, обусловливают необходимость международной стандарти­

зации. Основные цели международной стандартизации определены

34

Постоянным техническим комитетом Международной организации

по стандартизации (СТАКО и ИСО). Международные стандарты

ИСО и МЭК играют важную роль в создании новых серий электри­

ческих машин и ликвидации торговых барьеров между странами.

Основополагающие стандарты на электрические машины и

стандарты, регулирующие общие для электротехники нормы и пра­

вила приведены в «Справочнике по электрическим машинам», Том I

№

1.5. НАДЕЖНОСТЬ ЭЛЕКТРИЧЕСКИХ МАШИН

Повышение надежности электрических машин — важная задача

электротехнической промышленности. Увеличение срока службы и

повышение надежности дают относительно ббльший народнохозяй­

ственный эффект, чем снижение удельного расхода материалов при

изготовлении электрических машин [6].

Согласно ГОСТ 27.002—89 «Надежность в технике. Основные

понятия. Термины и определения» надежность определяется как

свойство объекта сохранять во времени в установленных пределах

значения всех параметров, характеризующих способность выпол­

нять требуемые функции в заданных режимах и условиях примене­

ния, технического обслуживания, ремонтов, хранения и транспорти­

рования.

Для объектов в зависимости от назначения применяют различ­

ные показатели надежности. Различают восстанавливаемые и нсвосстанавливаемые объекты. Если нормативно-технической и конст­

рукторской документацией предусмотрено проведение ремонта

объекта, то он называется ремонтируемым. Неремонтируемые объ­

екты работают до первого отказа, после чего их снимают с эксплуа­

тации. Значительное число электрических машин малой мощности

относятся к неремонтируемым объектам. Для различных видов

электрических машин и условий эксплуатации основные понятия те­

ории надежности — безотказность, долговечность, ремонтопригод­

ность и сохраняемость — имеют различную относительную значи­

мость. Для неремонтируемых электрических машин основным

показателем является безотказность. Для остальных машин боль­

шое значение имеет ремонтопригодность.

Безотказность — это свойство объекта непрерывно сохранять

работоспособное состояние в течение некоторого времени или нара­

ботки. Долговечность — свойство объекта сохранять работоспо­

собное состояние до наступления предельного состояния при ус­

тановленной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство объекта, заключающееся в при­

способленности к поддержанию и восстановлению работоспособно­

го состояния путем технического обслуживания и ремонта. Сохра­

35

няемость — свойство объекта сохранять в заданных пределах

значения параметров, характеризующих способности объекта вы­

полнять требуемые функции в течение и после хранения и транспор­

тирования.

Отказ — событие, заключающееся в нарушении работоспособ­

ного состояния объекта. При оценке нааежности электрических ма­

шин необходимо заранее оговорить, какое состояние считается не­

работоспособным. По характеру возникновения различают отказы

внезапные, характеризующиеся скачкообразным изменением значе­

ний одного или нескольких параметров объекта, и отказы постепен­

ные, характеризующиеся постепенным изменением значений одного

или нескольких параметров объекта. Внезапные отказы обычно

проявляются в виде повреждений элементов (обрывы, пробои изо­

ляции, образование трещин, поломки). Постепенные отказы связа­

ны с износом и старением элементов и материалов (износ щеток и

коллектора, старение изоляции).

По условиям создания и работы объектов различают конструк­

ционные, производственные и эксплуатационные отказы. Они ха­

рактеризуют основные причины их возникновения: при конструиро­

вании — несовершенство или нарушение установленных норм и

правил конструирования и проектирования, при производстве —

нарушение или несовершенство установленного процесса изготовле­

ния или ремонта, при эксплуатации — нарушение установленных

правил и условий эксплуатации.

Для оценки надежности неремонтируемых электрических машин

используют вероятностную характеристику случайной величины —

наработку до отказа Г, под которой понимают наработку объекта

от начала эксплуатации до возникновения первого отказа.

Распределение наработки до отказа может быть описано вероят­

ностью безотказной работы P(t), плотностью распределения нара­