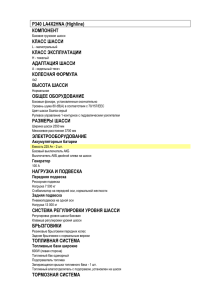

МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (национальный исследовательский университет) Кафедра 101 «Проектирование и сертификация авиационной техники» Курсовая работа На тему: «Проектирование гидропривода ПОШ ближнемагистрального самолѐта (БМС)» Выполнил: студент гр. / ./ Утвердил: преподаватель / ./ Москва, Введение Гидравлическая система самолета обеспечивает управление системами и механизмами, определяющими безопасность полета. Надежность, живучесть и долговечность гидросистемы достигается совершенством конструкции агрегатов, многократным резервированием, как источника энергии, так и гидроприводов, автоматизацией управления, контроля работы и информации экипажа. Применение гидравлических приводов на самолете вызвано сравнительно малыми массой и габаритами, большим быстродействием и малой инерционностью частей исполнительных механизмов (в отличие от электродвигателей). Масса и габариты гидравлического агрегата составляют примерно 10-20 процентов массы и габаритов электрического агрегата подобного назначения и той же мощности. Приводы гидравлической системы позволяют развивать значительные усилия при большом быстродействии, обеспечивают простую фиксацию промежуточных положений исполнительных механизмов. Гидравлические системы применяют для управления стабилизатором и рулями, для уборки и выпуска шасси, взлетно-посадочной механизации и других потребителей. К недостаткам гидравлической системы можно отнести сравнительно большую массу агрегатов, трубопроводов и рабочего тела, зависимость работы агрегатов от окружающей температуры. Повреждения агрегатов и трубопроводов, связанные с потерей герметичности, могут привести к выбросу жидкости из гидросистемы, что приведет к отказам гидросистемы. 1 1. Описание самолёта Самолѐт SSJ 100 построен по нормальной компоновочной схеме — двухмоторный низкоплан со стреловидным крылом и однокилевым оперением. В конструкции крыла сверхкритического профиля применены однощелевые закрылки. Часть механизации крыла, а также носовой обтекатель и обтекатель корневой части крыла выполнены из композиционных материалов. Силовая установка состоит из двух турбореактивных двигателей PowerJet SaM146, разработанных совместно французской компанией Snecma и российской компанией NPO Saturn. Cиловая установка SSJ-100 обеспечивает высокую тягу и эффективность, что позволяет самолету легко подниматься на высоту и развивать высокую скорость полета. Этот двигатель обладает хорошей экологической совместимостью и низким уровнем шума. Силовая установка SSJ-100 имеет также автоматический режим управления, который позволяет пилотам управлять двигателями без необходимости постоянного вмешательства. Это делает полет на самолете SSJ-100 более безопасным и удобным для пилотов и пассажиров. Шасси самолѐта трѐхстоечное, с носовой стойкой. Основные стойки шасси, снабжѐнные дисковыми тормозами колес, убираются в нишу на центроплане. На самолете SSJ-100, передняя опора шасси (ПОШ) снабжена демпфером, который гасит возникающие колебания, что позволяет избежать эффекта Шимми. Выпуск передней стойки – против воздушного потока, приводы выпуска, уборки, тормозов и разворота – гидравлические. 2. Лётно-технические характеристики ЛТХ: Модификация SSJ 100-95 LR Размах крыла, м 27.80 Длина самолета, м 29.87 Высота самолета, м 10.28 Площадь крыла, м2 77.00 Масса, кг пустого снаряженного самолета максимальная взлетная 42250 Тип двигателя 2 ТРДДФ CM146 Тяга, кгс 2 х 7945 Максимальная скорость, км/ч (М) Крейсерская скорость, км/ч (М) (0.78) Практическая дальность, км 4420 Практический потолок, м Экипаж, чел 2 Полезная нагрузка 95-98 пассажиров или 12245 кг груза Рис. 1 Фюзеляж Фюзеляж представляет собой полумонокок, конструкция которого включает шпангоуты, стрингеры и «работающую» обшивку. Для повышения технологичности фюзеляж разделен на панели, включающие обшивку, шпангоуты и стрингеры, соединяемые между собой при сборке. Носовой, закабинный, средний и хвостовой отсеки фюзеляжа представляют собой единый гермоотсек, за исключением отсека носовой стойки шасси, отсеков основного шасси, подкессонной части и носового отсека антенн. К среднему отсеку крепится центроплан, к подкилевому – киль и стабилизатор. Кабина экипажа и пассажирский салон размещены над полом, а технические и багажно-грузовые отсеки – под полом. Конструкция планера самолѐтов семейства отличаются друг от друга только длиной фюзеляжа. Крыло Моноблочное крыло с «работающей» обшивкой выполнено в виде неразборной силовой конструкции и проходит через фюзеляж. Крыло моноблочного типа в основном сделано из алюминиевых сплавов. Конструкция крыла по размаху делится на центроплан и две отъѐмные части крыла (ОЧК). Крыло имеет два лонжерона. Силовой каркас центроплана включает передний и задний лонжероны, переднюю и заднюю стенки, верхние и нижние панели. Все панели центроплана состоят из обшивки с приклепанными к ним стрингерами. Каждая ОЧК состоит из основной силовой части – кессона, законцовки, носовой части и предкрылков, хвостовой части и элеронов, закрылков и спойлеров. Закрылки состоит из двух секций. Каждый закрылок выполнен из полимерного композиционного материала. Внутренний и внешний закрылки однощелевые однозвенные, каждый из них отклоняется во взлетное и посадочное положение с помощью двух винтовых механизмов. Элерон состоит из верхней и нижней обшивок, обшивки носовой части, лонжеронов, нервюр. Верхняя и нижняя обшивки выполнены из композиционных материалов с применением сотового заполнителя; обшивка носовой части также из композиционного материала, но без заполнителя. Спойлеры состоит из пяти секций. Каждая секция спойлеров представляет собой сотовую структуру, включающую в себя лонжерон, верхнюю и нижнюю обшивки. Все компоненты выполнены из полимерных композиционных материалов, пространство между верхними и нижними обшивками заполнено неметаллической сотовой структурой. Хвостовое оперение Хвостовое оперение самолета состоит из стандартного (классического) горизонтального и вертикального оперения. Горизонтальное оперение включает стабилизатор и руль высоты (РВ), вертикальное оперение включает и руль направления (РН). Стабилизатор является переставным. Перестановка стабилизатора осуществляется механизмом привода стабилизатора, который крепится к стабилизатору через узел навески привода, расположенного на переднем лонжероне стабилизатора. Консоли стабилизатора представляют собой трапецию с углом стреловидности 34° по передней кромке. Углы установки стабилизатора меняются в диапазоне от +2° до -12°. Односекционный РВ отклоняется двумя рулевыми приводами, расположенными между узлами навески. Углы отклонения РВ +22°/-27°. Каркас РВ выполнен с применением композиционных материалов. Киль состоит из одной консоли и представляет собой трапецию с углом стреловидности 40° по передней кромке. Форкиль расположен в передней части киля и представляет собой обтекатель между килем и фюзеляжем. Каркас РН выполнен с применением композиционных материалов. Углы отклонения РН +27/-27°. Шасси Шасси обеспечивает устойчивое положение самолета на стоянке, передвижение самолета по аэродрому при рулении, буксировке, разбеге перед взлѐтом и пробеге после посадки, а также поглощает кинетическую энергию самолета на пробеге после посадки и прерванного взлета. Шасси самолета Superjet состоит из следующих подсистем (рис. 2): − основная опора шасси и створки; − передняя опора шасси и створки; − система уборки и выпуска шасси; − колеса и тормоза; − система управления движением на земле; − указатели и сигнализаторы положения шасси и створок. Основные параметры шасси: База шасси – 11,249 м. Полный ход обжатия штока амортизационной стойки: − передней опоры – 0,40 м; − основной опоры – 0,40 м. Основные опоры выполнены по двухподкосной схеме. Амортизационные стойки основных опор пневмогидравлического типа с однокамерными пневмогидравлическими амортизаторами. Амортизационные стойки поглощают энергию ударов при посадке, воспринимают нагрузки при разбеге, пробеге, рулении и буксировке самолета. В выпущенном положении основные опоры фиксируются замками переднего и заднего подкосов. Основные опоры убираются в ниши шасси и фиксируются замками убранного положения. Каждую нишу основных опор шасси закрывают четыре створки. Створки сохраняют аэродинамические обводы самолета. Передняя опора обеспечивает буксировку и руление самолета на земле, выполнена по одноподкосной схеме. Амортизационная стойка передней опоры пневмогидравлического типа с однокамерным пневмогидравлическим амортизатором поглощает энергию удара при посадке, воспринимает нагрузки при разбеге, пробеге, рулении и буксировке самолета. В выпущенном положении передняя опора фиксируется замком подкоса. Передняя опора убирается в нишу шасси вперед по направлению полета, и фиксируются замком убранного положения. Нишу передней опоры шасси закрывают четыре створки, сохраняющие аэродинамические обводы самолета. Система уборки и выпуска шасси обеспечивает: − уборку и выпуск опор шасси в нормальном режиме; − аварийное открытие замков опор шасси и створок; − выдачу сигналов о положении опор шасси и створок. Колеса передней и основных опор оборудованы бескамерными шинами радиальной конструкции. Типоразмер шин колес: основных опор – Н40Х14.5R19 24PR; передней опоры – Н24Х7.7R10 16PR. Тормоза обеспечивают стояночное торможение самолета и торможение во время пробега и при прерванном взлете. На оси передней опоры установлены два нетормозных колеса. На оси каждой основной опоры установлены два колеса, оборудованных дисковыми гидромеханическими тормозами. Система управления движением на земле обеспечивает путевое управление самолетом при рулении, разбеге и пробеге. Указатели и сигнализаторы подают сигналы о положении шасси и створок на органы индикации в кабине экипажа. Также они выдают в системы самолета управляющие сигналы, обеспечивающие уборку и выпуск опор шасси и створок. От бортовой сети постоянного тока 28 В электроэнергию получают: – электронный блок управления уборкой-выпуском шасси и поворотом передней опоры, подает питание на все остальные системы (полноценная работа блока может осуществляться при питании только от одного борта самолета (левого или правого); – система управления поворотом колес передней опоры; – блок управления тормозами (питание дублируется для каждого из двух каналов). Основной выпуск шасси осуществляется от гидравлической системы № 1. Открытие замков убранного положения шасси и фюзеляжных створок во время аварийного выпуска шасси осуществляется от гидравлической системы № 2. Давление от гидравлической системы № 2 подается в аварийные цилиндры открытия замков убранного положения опор шасси и фюзеляжных створок. Основная тормозная система работает от гидравлической системы №1 (внутренние тормоза) и от гидравлической системы №3 (наружные тормоза) с номинальным давлением 211 кгс/см2 . Стояночное торможение, а также резервное торможение от рукоятки системы стояночного торможения обеспечивается от гидроаккумуляторов, подключенных через обратные клапаны к гидравлическим системам №1 и №2. Схема размещения в кабине пилота приборов управления подсистемами шасси показана на рис. 3. Передняя опора самолета. Общие сведения Передняя опора предназначена для поддержания носовой части самолета на земле, поглощения ударов при посадке, пробеге после посадки, обеспечения путевого управления самолетом при передвижении по аэродрому. Также передняя опора обеспечивает буксировку самолета, для этого на ней имеется узел крепления буксировочного водила. Передняя опора шасси выполнена по одноподкосной схеме (рис. 4). На опору устанавливается два колеса. Для обеспечения монтажа/демонтажа колес на передней опоре имеется опорный узел для установки гидродомкрата. Стойка передней опоры имеет пневмогидравлический амортизатор с демпфированием на прямом и обратном ходе штока. Максимальный ход штока – 400 мм. Стойка передней опоры с помощью двух осей траверсы шарнирно закреплена в нише передней опоры. Стойка передней опоры имеет узлы крепления подкоса, цилиндра открытия замка подкоса, цилиндра уборки-выпуска, крепления для установки рулежной и посадочной фар. В нижней части стойки располагается механизм поворота колес, обеспечивающий маневрирование при движении на земле. На корпусе стойки установлен гидравлический модуль управления поворотом передней стойки. Электронный блок управления уборкой-выпуском шасси и поворотом передней опоры подаст управляющие сигналы на гидравлический модуль управления поворотом. Амортизатор поглощает энергию ударов при посадке. В нижней части амортизатора установлена ось двумя нетормозными колесами. На корпусе стойки также установлен датчик угла разворота передних колес, измеряющий угол поворота колес. Основными элементами стойки передней опоры являются корпус стойки, амортизатор, установленный внутри корпуса стойки. 3. Гидравлическая система. Общие сведения Гидравлическая система (ГС) самолета обеспечивает гидропитанием: – управление самолѐтом; – уборку и основной выпуск шасси; – управление поворотом колес носовой стойки шасси; – основное торможение колес; – стояночное торможение; – реверс авиадвигателей. Механические и электрические компоненты системы спроектированы с учетом поддержания еѐ максимальной работоспособности при отказе одного из авиадвигателей или одного из главных насосов. Подключение системы управления рулями к ГС выполнено таким образом, что отказ одной из ГС практически не влияет на лѐтные характеристики самолѐта, а при отказе двух ГС количество работоспособных каналов систем управления рулями достаточно для управления самолетом по всем трем осям симметрии. ГС состоит из трех независимых подсистем: ГС1, ГС2, ГСЗ. Давление в ГС – 210 кгс/см². В качестве рабочей жидкости в ГС применяется трудновоспламеняемая жидкость SKYDROL LD4. Высокая эксплуатационная технологичность гидравлической системы обеспечивается за счѐт следующих конструктивных особенностей: – все узлы, требующие технического обслуживания, расположены в технических отсеках гидравлической системы; – для механических насосов с приводом от авиадвигателя используются быстроразъемные клапана для соединения с ГС и быстроразъемные хомуты для крепления насоса к коробке силовых агрегатов авиадвигателя; – обеспечивается легкосъемность стаканов фильтров с фильтроэлементом без применения ручного и специального инструмента; – экологические бачки предназначены для сбора регламентированных утечек из агрегатов ГС и контроля их состояния; – система дозаправки обеспечивает дозаправку всех трѐх гидробаков с одного рабочего места без помощи специального инструмента. Гидравлическая система. Источники давления ГС1 и ГС3 имеют практически одинаковое структурное построение и отличаются от второй гидросистемы только источниками давления: – основным источником давления ГС1 и ГС3 являются насосы переменной производительности с приводом от авиадвигателей; – резервным источником давления ГС1 и ГС3 служат электрические насосные станции (НС) переменного тока напряжением питания 115/200В частотой 400Гц. Перед основными насосами установлены перекрывные противопожарные краны. Закрытие пожарных кранов производится экипажем с панели противопожарной системы или же они закрываются автоматически при достижении температуры жидкости в гидробаках до 135°. НС первой гидросистемы может включаться в работу автоматически при отказе левого авиадвигателя в момент уборки шасси. При отказе одного из электрогенераторов в полете питание НС осуществляется от электрогенератора ВСУ. На земле НС могут работать от электрогенераторов авиадвигателей, от электрогенератора ВСУ и от источника наземного электропитания. В ГС1 резервным источником давления также является устройство передачи мощности (PTU), которое является своего рода гидротрансформатором, состоящим из мотора и гидронасоса, соединенных валом. В случае отказа левого авиадвигателя, для обеспечения уборки и выпуска шасси происходит передача мощности от ГСЗ к ГС1 через PTU без перетекания жидкости. В качестве основного источника давления ГС2 служит электрическая НС. В качестве резервного источника давления ГС2 служит еще одна электрическая НС. Наддув гидробаков всех ГС обеспечивает минимально необходимое давление на входе в насосы для обеспечения бескавитационной работы насосов и для обеспечения непрерывной подачи гидрожидкости при возникновении в полете отрицательных перегрузок. При аварийной ситуации, связанной с отказом двух авиадвигателей и не запуском ВСУ от электрогенератора ветродвигателя (ВД), осуществляется электропитание одной из НС, постоянно работающей на период отказа авиадвигателей. Технические требования, предъявляемые к механизму уборки и выпуска шасси (25.729) o (a) Общие требования. К самолетам с убирающимися шасси предъявляются следующие требования: o (1) Механизм уборки шасси, створки отсека шасси и элементы конструкции их крепления должны быть спроектированы под следующие нагрузки: o (i) нагрузки, возникающие в полете при убранном шасси; o (ii) сочетание нагрузок от трения, инерции, тормозного момента, аэродинамических и гироскопических нагрузок, которые возникают при вращении колес с окружной скоростью, равной 1,3 VS (закрылки находятся во взлетном положении при расчетном взлетном весе), во время уборки и выпуска на любой воздушной скорости вплоть до максимальной скорости уборки и выпуска шасси, но не менее 1,6 VS1 (закрылки находятся в положении для захода на посадку при расчетном посадочном весе); и o (iii) перегрузки вплоть до величин, указанных в 25.345(a), для выпущенных закрылков. o (2) При отсутствии других средств торможения самолета в полете на данной скорости шасси, механизм уборки и элементы конструкции самолета (включая створки шасси) должны выдерживать полетные нагрузки, которые возникают в конфигурации с выпущенным шасси при максимальной скорости полета в данной конфигурации, но не менее 0,67 VC. o (3) Створки шасси, механизм управления створками шасси и элементы конструкции, к которым они крепятся, должны быть спроектированы на нагрузки при маневрах рыскания, предписанные для самолета, в дополнение к условиям нагружения при скорости и перегрузке, указанным в пунктах (a)(1) и (2) данного параграфа. o (b) Замок шасси. Должны быть предусмотрены надежные средства для удержания шасси в выпущенном положении в полете и на земле, а также в убранном положении в полете. o (c) Аварийный выпуск. Должны быть предусмотрены средства аварийного выпуска шасси в случае: o (1) Любого умеренно вероятного отказа в основной системе уборки; или o (2) Отказа одного любого гидравлического, электрического или другого эквивалентного им источника питания. o (d) Испытания на работоспособность. Работоспособность механизма уборки и выпуска должна быть доказана путем испытаний на работоспособность (функционирование). o (e) Указатель положения и сигнальное устройство. Если применяются убирающиеся шасси, то должен быть установлен указатель положения шасси (так же, как и необходимые выключатели для привода индикатора) или другие средства, информирующие пилота о том, что шасси находится в выпущенном (или убранном) положении. Эти средства должны быть выполнены следующим образом: o (1) Если используются выключатели, то они должны быть размещены и соединены с механическими системами шасси таким образом, чтобы предотвратить ошибочную индикацию "Выпущены и встали на замки", если шасси находятся в не полностью выпущенном положении, или "Убраны и встали на замки", если шасси находятся в не полностью убранном положении. Эти выключатели могут быть расположены там, где они приводятся в действие непосредственно запирающим замком или другим приспособлением шасси. o (2) Если делается попытка выполнить посадку с незапертыми в выпущенном положении шасси, то должна быть обеспечена звуковая сигнализация для экипажа, действующая непрерывно или периодически повторяющаяся. o (3) Эта сигнализация должна сработать тогда, когда остается достаточно времени для того, чтобы запереть шасси в выпущенном положении или уйти на второй круг. o (4) Не должно быть какого-либо ручного выключателя сигнализации, требуемой пунктом (e)(1) данного параграфа, легко доступного экипажу, который мог бы быть задействован инстинктивно, случайно или привычным рефлекторным действием. o (5) Система, используемая для создания звукового сигнала, должна быть сконструирована таким образом, чтобы исключить возможность ложной или несвоевременной сигнализации. o (6) Отказы систем, используемых для подавления звуковой сигнализации о положении шасси, препятствующие срабатыванию звуковой сигнализации, должны быть практически невероятными. o (f) Защита оборудования, установленного в нишах шасси. Оборудование, необходимое для безопасной эксплуатации самолета, установленное на шасси и расположенное в нишах шасси, должно быть защищено от повреждения вследствие: o (1) Взрыва пневматика, если не показано, что пневматик не может взорваться от перегрева; и o (2) Отслоения протектора шины, если не показано, что отслоение протектора шины не может вызвать повреждения оборудования. o (a*) Система уборки шасси должна иметь блокировку, исключающую возможность уборки шасси на земле. o (b*) Должно быть обеспечено электропитание устройства, указанного в пункте (e)(1) данного параграфа, от бортового аварийного источника питания. o (c*) Сигнализация о необходимости выпуска шасси должна срабатывать при заходе на посадку в случае, если шасси не выпущено и не зафиксировано на предусмотренном ЛР этапе захода на посадку, в том числе и при особых ситуациях, не относящихся к практически невероятным. 4. Выбор параметров гидросистемы 4.1 Выбор рабочей жидкости Основными параметрами для выбора рабочей жидкости будут являться: диапазон температур окружающей среды и характер изменения температур в этом диапазоне; максимально возможная температура в установившемся режиме работы; допустимая длительность эксплуатации гидравлической системы без замены масла; допустимая в процессе эксплуатации загрязненность рабочей жидкости (с учетом требований к элементам гидропривода, возможных источников загрязненности и тонкости фильтрации); трудоемкость замены масла; характеристики применяемых материалов, в частности, материалов уплотнительных устройств. Термостабильность Для сравнения отобраны жидкости типа НГЖУ, Skydrol и Hyjet Время работы до отказа, час С +135 +150 НГЖ-5У Skydrol LD-4 Hyjet IV-Aplus 300 50 >350 >350 >260 68 Из анализа полученных данных видно, что наиболее термостабильной из испытанных РЖ является Skydrol LD-4. 4.2 Выбор величины рабочего давления. От выбора давления зависит масса гидросистемы в целом. При переходе на повышенное давление масса уменьшается, увеличивается скорость реагирования рулевых агрегатов, но увеличение рабочего давления ведет к усложнению изготовления агрегатов и конструкции. Однако на пути роста давления жидкости также встречаются значительные препятствия. Одно из них обусловлено сжимаемостью жидкости, а другое – необходимостью повышать прочность трубопроводов и арматуры, что возможно в основном лишь увеличением массы. Для гидросистем, в которых используются минеральные масла давление свыше 550 кгс/см2 является нецелесообразным, поскольку сжимаемость жидкости будет больше 3 %, а увеличение сжимаемости приводит к запаздыванию импульсов давления (уменьшению быстродействия), что в отдельных случаях является недопустимым. Другим фактором, ограничивающим рост рабочего давления, является отсутствие уплотнений, способных надежно работать при перепаде давления более 300 кгс/см2. Третьим фактором, ограничивающим рост рабочего давления в авиационных гидросистемах, являются трудности, связанные с созданием надежных насосов и регулирующей арматуры (автоматы разгрузки, предохранительные клапаны, редукторы и т.д.) Все эти факторы обусловили рабочее давление жидкости в системе, равное 210 кгс/см2. Таким образом, существует некое оптимальное давление, при котором масса гидросистемы окажется минимальной. Существует ряд номинальных давлений используемых в гидросистемах самолѐтов, указанных в ОСТ 1 00095-73. Номинальное давление в напорных гидролиниях должны соответствовать следующим значениям: 8, 15, 21, 28, 35, 42, 56 МПа (80, 150, 210, 280, 350, 420, 560 кгс/см2) На основе изложенного выше и учитывая, что проектируемый самолет — дозвуковой и как следствие имеет высокие требования по управляемости и надежности, а также исходя из существующего уровня производства, выбираем максимальное рабочее давление в гидросистеме 210 кгс/см2 (21 МПа 5. ОПРЕДЕЛЕНИЕ НАГРУЗОК ДЕЙСТВУЮЩИХ НА ГИДРОЦИЛИНДР Стойка убирается вперед по полету для того, чтобы при аварийном выпуске шасси обеспечивалась ее постановка на замок с помощью набегающего потока. При уборке-выпуске на шасси действуют следующие силы: 1) Сила веса, создающая весовой момент 2) Аэродинамические силы, создающие аэродинамический момент 3) Силы трения, создающие момент сил трения Силы, действующие на стойку шасси, схематично изображены на рис.3. Рисунок 3. Силы действующие на стойку шасси I. Уборка шасси Необходимо определить массы стоек шасси. Согласно эмпирическим формулам вес всего шасси самолета определяется: где – масса шасси; Тогда Масса передней стойки Тогда – масса самолета. . : 1) Момент от силы веса можно определить по следующей формуле: ( ) Gп – вес элемента конструкции передней стойки; величина эксплуатационной перегрузки. По данным ряда ОКБ величина эксплуатационной перегрузки при уборке шасси берется не менее 1,5. Поэтому примем ; H ∙ sinα – плечо приложения веса элемента конструкции. Конструкция стойки состоит из двух основных конструктивных элементов: самой стойки и 2-х колес. Таким образом, формула принимает следующий вид MG = (Gст ∙ H/2 + 2∙Gкол ∙ H) ∙ ∙ sin(α), где Н – высота стойки. Вес колес передней стойки составляет 18-29% от общей массы стойки. В данной работе этот вес примем равным 25% от общей. Тогда запишем в следующем виде: Отсюда находим Полученные значения момента от силы веса занесены в табл.4, где при 0° стойка считается убранной. Таблица 4. Значения момента от силы веса α 0° 10° 20° 30° 40° 50° MG (H*м) 0 469,9440632 925,6091139 1353,15 1739,576108 2073,146076 60° 70° 80° 2343,72455 2543,09014 2665,185222 90° 2706,3 2) Момент от аэродинамических сил при уборке шасси вперед или назад по полету определяется по формуле: MQ = Cx ∙ S ∙ q ∙H ∙ cos(α) , где Cz – коэффициент аэродинамической силы при скольжении, S – проекция площади сечения элемента конструкции стойки (миделя) на плоскость, перпендикулярную воздушному потоку, S= Sмид ∙ cos(α) , q – скоростной напор, H ∙ cosα - плечо приложения аэродинамической силы набегающего потока. Поскольку колесо и стойка имеют разный коэффициент сопротивления Cx и плечи приложения усилий, то формула примет вид: MQ = (Cxс ∙ Sс ∙ H/2+ 2*Cxкол ∙ Sкол∙ H) ∙ q ∙ cosα. При этом Cxкол – величина постоянная, а Cxс определяется по нижеследующей эмпирической формуле: Cxс = 0,8 ∙ cos (1,225 α), для α меньше 60 град. Для α больше 60 град. принимается Cxс= Cx60. Полученные значения момента от аэродинамических сил занесены в табл.5 , где при 0° стойка полностью выпущена и имеет наибольшее аэродинамическое сопротивление. H,м dст , м Sкол , м2 Cxкол q, Н/м2 1,49 0,15 0,092 0,3 7656,25 Таблица 5. Значения момента от аэродинамических сил α,° Сxс 0 0,8 10 0,781785 20 0,727969 30 0,641003 40 0,524847 50 0,384791 60 0,227212 70 0,227212 80 0,227212 90 0,227212 Sc , м2 0,2232 MQ (H*м) 2706,3 0,219809 2665,185 0,209739 2543,09 0,193297 2343,725 0,170981 2073,146 0,14347 1739,576 0,1116 1353,15 0,076339 925,6091 0,038758 469,9441 1,37E-17 0 3) Суммарный момент (без учета момента от сил трения) При уборке шасси по полѐту (вперѐд) или вбок аэродинамический момент складывается с весовым моментом: M Σ MG α MQ α Полученные значения занесены в табл.6, где при 0° стойка считается убранной. Таблица 6. Значения суммарного момента α,° 0 10 20 30 40 50 MG (H*м) 0 MQ (H*м) 1242,114 M∑ (H*м) 1242,114 469,9440632 1194,752 1664,696 925,6091139 1062,469 1988,078 1353,15 871,8198 2224,97 1739,576108 658,4386 2398,015 2073,146076 456,8839 2530,03 60 70 80 90 2343,72455 291,1072 2634,832 2543,09014 187,3262 2730,416 2665,185222 88,72129 2753,907 2706,3 2,9E-14 2706,3 4) Момент от сил трения при уборке и выпуске шасси составляет 20% от суммарного момента и направлен всегда в сторону, противоположную направлению поворота стойки. Полный момент (с учетом сил трения): M П M Σ 0.2 M Σ Полученные значения момента от сил трения и полного момента занесены в табл. 7, где при 0° стойка считается убранной. Построенные зависимости моментов от заданного угла α изображены на рисунке 4. α,° 0 10 20 30 40 50 60 70 80 90 M∑ (H*м) 1242,114 Mтр (H*м) 248,4227664 Mп (H*м) 1490,54 1664,696 332,9392556 1997,64 1988,078 397,6156251 2385,69 2224,97 444,993967 2669,96 2398,015 479,6029483 2877,62 2530,03 506,0060014 3036,04 2634,832 526,9663587 3161,8 2730,416 546,0832602 3276,5 2753,907 550,7813025 3304,69 2706,3 541,26 3247,56 Рис.4. Зависимости моментов от заданного угла α уборки шасси Из результатов расчета видно, что наибольший момент возникает при угле поворота стойки 80°, поэтому в расчете принимаем = 3304,69 Н*м. Угловая скорость уборки 180t , где – угол поворота шасси; t [c] – время уборки шасси, t = 15 с Максимальная потребная мощность Nmax M max или II. Выпуск шасси Расчет определения нагрузок, действующих на гидроцилиндр при выпуске шасси аналогичен расчету уборки. Результаты расчета моментов занесены в таблицу 8 где при 0° стойка считается убранной. Построенные зависимости моментов от заданного угла α изображены на рисунке 4. α,° 0 10 20 30 40 50 60 70 80 90 MG (H*м) MQ (H*м) M∑ (H*м) Mтр (H*м) Mп (H*м) 2706,3 0 2706,3 541,26 -2165,04 2665,185222 88,72129 2753,907 550,781302 -2203,125 2543,09014 187,3262 2730,416 546,083260 -2184,333 2343,72455 291,1072 2634,832 526,966358 -2107,865 2073,146076 456,8839 2530,03 506,006001 -2024,024 1739,576108 658,4386 2398,015 479,602948 -1918,412 1353,15 871,8198 2224,97 444,993967 -1779,976 925,6091139 1062,469 1988,078 397,615625 -1590,463 469,9440632 1194,752 1664,696 332,939255 -1331,757 0 1242,114 1242,114 248,422766 -993,6911 Рис. 5. Зависимости моментов от заданного угла α выпуска шасси Из результатов расчета видно, что наибольший момент возникает при угле поворота стойки 70°, поэтому в расчете принимаем Максимальная потребная мощность = -2203,125 Н*м. Теперь можно определить потребную подачу к силовому цилиндру: На взлѐте На посадке 6. РАСЧЕТ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ГИДРОЦИЛИНДРА Исходные данные: Максимальная скорость полета при выпуске и уборке шасси: 350 км/ч; Плотность воздуха на высоте H = 600 м: 1,134 кг/м3; Скоростной напор: Суммарный момент: = 7625,55 Н*м; Плечо приложения силы: h = 0,112 м Время уборки-выпуска шасси: t = 15 с; Ход штока: 0,212 м = 212 мм 1. Нагрузка на шток цилиндра определяется как максимальное отношение суммарного момента к плечу силы от этой нагрузки (усилие, развиваемое поршнем): 2. Площадь поршня определим по формуле: Где коэффициент запаса; давление в гидросистеме. 3. Из полученной площади найдем диаметр поршня по формуле: √ √ 4. Диаметр штока будем вычислять по формуле: ( ) Размеры внешних диаметров поршня и штока устанавливаются по ОСТ 1 03631-83 (акт. 01.01.2021). Основываясь на отраслевом стандарте, были выбраны диаметры: 5. Определение толщины стенки гидроцилиндра: За материал стенки цилиндра и штока возьмем сталь 30ХГСА с пределом прочности В таком случае напряжения можно вычислить по формуле: | | Где | | допустимые максимальные напряжения; пределом прочности материала; запас прочности, принимаемый за Произведем расчет толщины стенки цилиндра: | | . допустимые максимальные 7. РАСЧЕТ НА ПРОДОЛЬНУЮ УСТОЙЧИВОСТЬ Гидроцилиндр под действием давления жидкости и внешней нагрузки работает как сжато-изогнутые балка переменного сечения (Рис. 6). Рис. 6. Деформация цилиндра при продольном изгибе При значении продольной силы Fкр в цилиндре может возникать прогиб h, который при дальнейшем увеличении нагрузки быстро возрастает и приводит к разрушению цилиндра. Сила Fкр может рассматриваться как разрушающая и определяется с помощью поправки к критической силе Fа условного цилиндра той же длины, но постоянного сечения: Где коэффициент, учитывающий переменность сечения цилиндра. Допускаемая (эксплуатационная нагрузка) из условия устойчивости: Рассмотрим момент инерции цилиндра и штока как для тонкостенной трубы. Момент инерции сечения цилиндра: ( ) ( ) Где внутренний диаметр цилиндра; внешний диаметр цилиндра. Момент инерции сечения штока: ( ( ) ) Где внутренний диаметр штока; внешний диаметр штока. Отношение моментов инерции: √ √ Определим критическую силу Где площадь сечения цилиндра. ( ) Необходимо определить ( ) критическое напряжение, определяемое по графику (рис. 7) из учебного пособия Е.И. Абрамов, К. А. Колесников, В. Т. Маслов «Элементы гидропривода». Рис. 7. Критические напряжения для труб с жесткой (с-1) и шарнирной (с-2) заделкой конца цилиндра. Радиус инерции: √ √ Гибкость стержня: Где L – длина гидроцилиндра. Исходя из полученных данных Тогда: Разрушающая сила: ⁄ Коэффициент определим по графику (рис. 8) из учебного пособия Е.И. Абрамов, К. А. Колесников, В. Т. Маслов «Элементы гидропривода». Он будет равняться 0,75. Рис. 8. Зависимость коэффициента для цилиндра с односторонним выходом штока Допустимая нагрузка: Где коэффициент, учитывающий возможное повышение давления в системе ; запас устойчивости, применяемый в зависимости от материала и назначения цилиндра. Для стали Допустимое давление в цилиндре: ⁄ Условие устойчивости: Где p – рабочее давление в системе. Сравнивая допустимое давление в цилиндре и рабочее давление в системе, получим, что условие устойчивости выполняется: 8. РАСЧЕТ УЗЛОВ КРЕПЛЕНИЯ ВЫБОР РАЗМЕРА ПРОУШИН Шарнирные подшипники для проушин узлов крепления выбираются по действующей максимальной нагрузке с учетом коэффициента безопасности (fb = 2): По таблице «Параметры шарнирных подшипников по ГОСТ 3635-78» на стр. 74 в учебном пособии «Расчет силового гидропривода c внутренним замком в среде MathCAD» В. И. Петровичев, 2016 выбираем подшипник с допускаемой нагрузкой, больше – ШС17, где 17 – внутренний диаметр болта, мм. Возьмем ближайшее верхнее значение: Db = 17 мм - диаметр болта du = 30 мм - внутренний диаметр проушины hu = 10 мм - толщина проушины hp = 14 мм - ширина внутренней обоймы Рис. 9. Выбор размера проушин Подшипник запрессовывается в проушину и завальцовывается по ОСТ 103841-76. Минимальный размер проушин с шарнирными подшипниками силовых цилиндров следует выбрать из соотношений: Тогда ширина проушины: Расстояние от центра болта до узкой части проушины: РАСЧЕТ ПРОУШИНЫ НА РАЗРЫВ Эксплуатационное напряжение: ( ) ( ⁄ ) Разрушающее напряжение: Где пределом прочности для стали 30ХГСА, ( ) ; опытный коэффициент, определяющийся по графику (рис. 10). Рис. 10. Влияние угла проушины на разрушающее напряжение.; опытный коэффициент, определяющийся графически по рис. 11. При следующих значениях ( ) Рис. 11. Влияние размеров проушины на разрушающее напряжение Допускаемое напряжение: Где запас прочности (задан); Исходя из расчетов допускаемое напряжение больше, чем эксплуатационное напряжение Условия прочности выполняются. РАСЧЕТ ПРОУШИНЫ НА СМЯТИЕ Эксплуатационное напряжение смятия: ( Где ) ( ) ⁄ радиус скругления кромки наружной обоймы Предел прочности при смятии (для соединений «подшипник-проушина» и «подшипник-болт». Допускаемое напряжение смятия: Исходя из расчетов, можно сделать вывод, что условия прочности на смятие выполняются. следовательно, 8. ВЫБОР УПЛОТНЕНИЙ Уплотнение по внутреннему диаметру (рис. 12) необходимо установить на поршень для обеспечения внутренней герметичности гидроцилиндра. Внешний диаметр поршня составляет 52 мм, следовательно, размеры для уплотнения: dk = 1,9 мм, hk = 1,5 мм. Рис. 12. Размеры резиновых уплотнительных колец при уплотнении по внутреннему диаметру Уплотнение по внешнему диаметру (рис. 13) потребуется для герметизации соединения штока гидроцилиндра с буксой. Поскольку внешний диаметр штока составляет 26 мм, размеры для уплотнения составляют: dk = 4,6 мм, hk = 4 мм Рис. 13. Размеры резиновых уплотнительных колец при уплотнении по внешнему диаметру Для защиты от попадания пыли и грязи в гидроцилиндр будет использоваться грязесъемник. Выберем его в соответствии с ГОСТ 24811-81 (акт. 06.04.2015). Внешний диаметр штока составляет 26 мм, выберем грязесъемник типа 1 (рис. 14) со следующими характеристиками: Таблица 9. Параметры грязесъемника. Диаметр d1, d2, b, H, h, h1, r, r1, a, штока, мм мм мм мм мм мм мм мм мм 25 36 5,5 4 2 1,5 1 0,5 1 мм 26 Рис. 14. Грязесъемник тип 1 Заключение В данном курсовом проекте была выбрана структурная схема гидравлической системы для среднемагистрального пассажирского самолета. На основе анализа были подобраны: величина номинального давления и рабочая жидкость для рассматриваемой гидросистемы. Произведена разработка и расчѐт гидроцилиндра уборки-выпуска передней опоры шасси, ходе чего были определены: диаметр поршня, внешний диаметр штока, внутренний диаметр штока, толщина стенки цилиндра. Также был произведѐн расчѐт гидроцилиндра на продольную устойчивость. На основе полученных результатов, был разработан чертѐж гидроцилиндра уборки-выпуска передней стойки шасси. Список литературы 1. А.А. Волков и другие Моделирование энергосистем силового привода самолетов. Москва, Изд. МАИ, 2017 г. 2. Абрамов Е.Н., Колесниченко К.А., Маслов В.Т. Элементы гидропривода. Киев, Техника. 1977 г. 3. Кестельман В.Н., Федоров А.В. Механизмы управления самолетом. М., Машиностроение, 1987 г. 4. Киселев Ю. В. Шасси самолета Superjet: [Электронный ресурс] : электрон. учеб. пособие / Ю. В. Киселев, Д. Ю. Киселев. – Электрон. текстовые и граф. данные (1,21 Мб). – Самара: Изд-во СГАУ, 2014. – 1 эл. опт. диск (СD-ROM).