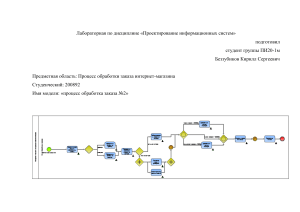

1 Контроль и оценка эффективности логистических операций 1.1 Анализ выполнения планов 1.1.1 Анализ выполнения стратегического и оперативного логистических планов Основой многообразной деятельности предприятий является производственный процесс, который представляет собой совокупность процессов труда, превращающих исходное сырье в готовую продукцию. Управление производственным процессом осуществляется с помощью оперативного планирования, которое позволяет установить задание для каждого участка предприятия с учетом комплексного выпуска продукции и полного использования возможностей производства. Правильное планирование работы производства обеспечивает ритмичную работу предприятия. Оно позволяет установить задание для каждого работника предприятия с учетом наиболее полного использования возможностей предприятия. Сущность оперативного планирования производства заключается в составлении производственной программы, которая зависит от типа предприятия и его мощности. Производственная программа-это обоснованный план выпуска всех видов продукции предприятия. План включает в себя объем выпуска и ассортимент продукции. Оперативное планирование работы производства предприятий состоит из последовательных операций: разработка производственной программы исходя из товарооборота; подготовка производства; контроль за выполнением. Основой оперативного планирования на предприятиях является производственная программа, которая определяет среднесуточный выпуск продукции в течение года с учетом сезонности. 1 Дать подробное описание методики анализа выполнения стратегического логистического плана. На основании этой методики по данным предприятия, где проходит практика описать систему контролирующих стратегических параметров (описать состав контролирующих параметров и установление их достигнутых на текущий момент значений); провести контрольную оценку (сопоставить фактические значения контролируемых стратегических параметров с их планируемым уровнем и причин вызвавших выявленные отклонения); принять решение по результатам контроля (обосновать и разработать систему мероприятий, направленных на устранение отклонений от установленного стратегического курса развития). (Объем раздела 3 страницы) 1.2 Оценка эффективности снабжения 1.2.1 Оценка эффективности логистических операций снабжения Потребность в материальных ресурсах – объем продукции производственно-технического назначения определенного ассортимента и качества, необходимый для обеспечения непрерывного производственного процесса и выполнения программы выпуска продукции. Осуществление закупок и снабжения – одна из основных функций в каждой организации. Процесс снабжения включает в себя: выбор поставщиков - проведение переговоров – согласование условий – эспедирование - общий и частный мониторинг показателей логистической работы – грузопереработку - транспортировкускладирование-приемку товаров, полученных от поставщиков. Исходными данными для расчетов потребности в материальных ресурсах является план производства в натуральном выражении, нормы расхода сырья и материалов, цены, рынок сырья. 2 Изучив рынок отдел закупок обязан определить потребности предприятия в конкретных поставках. Определение потребностей основывается на стратегии управления запасами. Используя модель управления запасами с фиксированным интервалом времени между заказами определим интервал времени поставки товаров на предприятии. Интервал времени между заказами рассчитывается на основе оптимального размера заказа по следующей формуле: I=N*Q/S (1) где I –интервал времени между заказами, дни; Q – оптимальный размер заказа, т.; N – число рабочих дней в периоде; S – месячная потребность в заказываемом продукте, т. Для определения интервала времени между заказами необходимо вначале определить оптимальный размер заказа по формуле Уилсона. Q= корень (2*A*S/(C*w)) (2) где S – месячная потребность в заказываемом продукте, т. А – издержки подачи заявки (издержки переналадки); С – цена единицы продукции, хранимой на складе; w – доля цены, приходящаяся на затраты по поддержанию запасов. На основании исходных данных рассчитать показатели и заполнить таблицу №1 и №2. По данным отдела снабжения предприятия известно, что: - стоимость подачи заказа на поставку муки (А) -380 руб.; - месячная потребность муки для производства (S)- задается каждому индивидуально, т.; - цена единицы готового изделия (С) - 45 руб; - стоимость от цены, приходящаяся на содержание запаса (w) – 33%; - время доставки (в пути) изделий от поставщика (в1) – 1 день; 3 - возможная задержка поставки изделий не может превысить (в2) – 1 дня; - число дней в месяце (N) – 30 дней. Таблица 1 – Расчет параметров модели управления запасами с фиксированным размером заказа Значе- Расчет № Показатель 1 Ожидаемое дневное потребление, т/дни S/N 2 Срок расходования заказа, дни (I) Q/(1) 3 Ожидаемое потребление за время поставки, т в1*(1) 4 Максимальное потребление за время поставки, т (в1+в2)*(1) 5 Гарантийный запас, т (4) – (3) 6 Пороговый уровень запаса, т (5) + (3) 7 Максимальный желательный запас, т (5) + Q 8 Срок расходования запаса до порогового уровня, ние ((7) –(6))/(1) дни Примечание: (№) – номер строки в таблице. Таблица 2 – Расчет параметров модели управления запасами с фиксированным интервалом времени между заказами Значе- Расчет № Показатель 1 Ожидаемое дневное потребление, т/день S/N 2 Ожидаемое потребление за время поставки, т в1*(1) 3 Максимальное потребление за время поставки, т (в1+в2)*(1) 4 Страховой запас, т 5 Максимальный желательный запас, т ние (3) – (2) (4) + (1)* I Примечание: (№) – номер строки в таблице. (Объем раздела 3 страницы) 4 1.3 Оценка эффективности складских операций 1.3.1 Оценка эффективности складских и транспортных операций Современная логистика и управление цепями поставок кардинально изменили подходы к решению проблем складирования. Методология подхода к управлению складированием, начиная от проектрования складской сети и заканчивая оптимизацией логистических процессов на складе, предполагает рассмотрение конкретного склада, с одной стороны, как части логистической инфраструктуры, а с другой – как элемента логистической системы (цепи поставок), обеспечивающего реализацию целей и задач компании по удовлетворению потребностей заказчиков. Логистический процесс на складе включает в себя технологический процесс грузопереработки, связанный с обработкой входящих грузов, преобразованием их в грузовые единицы (выходящих потоков), соответствующие заказам покупателей. Основные операции технологического процесса грузопереработки: - разгрузка и первичная приемка груза; - приемка груза по количеству и качеству; - внутрискладская транспортировка; - складирование и хранение; - комплекцация и отгрузка. Описать основные операции технологического процесса грузопереработки. Указать методы повышения эффективности использования складского пространства на предприятии где проходит практика. Провести анализ основных показателей работы склада предприятия за текущий год. Сделать выводы (по данным предприятия, где проходит практика). 5 Таблица 3 – Расчет основных показателей работы склада предприятия № Показатели Прошп лый / год п 1 полезная площадь склада, м2 2 служебная площадь склада, м2 3 вспомогательная площадь склада, м2 4 обшая площадь склада, м2 5 количество хранимого на складе груза, т 6 коэффициент использования площади склада 7 средняя нагрузка на 1м2, т Отчетный год Абсолют- Темп ное откло- роста, % нение, +- (Объем раздела 4 страницы) 1.4 Оценка эффективности сбыта 1.4.1 Оценка эффективности стимулирования сбыта Сбытовая логистика, или логистика распределения — неотъемлемая часть общей логистической системы, обеспечивающая наиболее эффективную организацию распределения производимой продукции. Она охватывает всю цепь системы распределения: маркетинг, транспортировка, складирование и др. При выборе стратегии сбыта основными критериями оценки эффективности являются его продуктивность, экономичность и качество. Описать систему распределения продукции на предприятии и каналы распределения продукции. Охарактеризовать методы стимулирования сбыта и указать преимущества и недостатки каждого из методов стимулирования сбыта. (Объем раздела 3 страницы) 6 2 Ликвидации отклонений от плановых показателей в работе логистической системы 2.1 Выявление отклонений от плана 2.1.2 Выявление отклонений от плановых показателей в работе отдельных элементов логистической системы: снабжения, складских операций, сбыта 1. Показатели работы отдельных элементов логистической системы: снабжения По данным предприятия, где проходит практика провести анализ работы службы снабжения за текущий год и заполнить таблицу. Сделать выводы. Таблица 4 – Расчет основных показателей работы службы снабжения предприятия Логистическая система План Факт Отклонение от плана (+,-) Показатели Выполнение заказа точно к указанному сроку (1-5 б) Полнота удовлетворения заказа (1-10 бал.) Точность соблюдения параметров заказа (соблюдается, не соблюдается) Информационная и коммуникационная надежность, точность и своевременность (1-15 бал.) Число возвратов товаров, отсутствия запасов (1-10 б) Наличие жалоб потребителей (количество) Доступность запасов (1-5 бал.) Итого: 7 2. Показатели работы отдельных элементов логистической системы: складских операций По данным предприятия, где проходит практика провести анализ работы складских операций (складируемых товарных запасов) за текущий год и заполнить таблицу. Сделать выводы. Таблица 5 – Анализ складируемых товарных запасов за текущий год т.р. Товарные группы Про- Текущий год шлый год план отчет % выполнения плана Абсолютное отклонение от плана, +- Темп роста, % с прошлым годом итого Удельный вес, в % к итогу Прош- Отчет Отклолый текунение, год щего +,года 100 100 0 (Объем раздела 2 страницы) 2.2 Ликвидация отклонений плановых показателей 2.2.1 Ликвидации отклонений от плановых показателей в работе отдельных элементов логистической системы: снабжения, складских операций, сбыта На основании расчетов и выводов по таблицам № 4 и № 5 разработать предложения по ликвидации отклонений от плановых показателей в работе службы снабжения и складских операций. (Объем раздела 2 страницы) 8 9