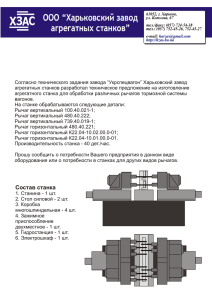

УСТ6263 Инструкция по эксплуатации СОДЕРЖАНИЕ 1. Примечания 2. Основные области применения 3. Технические характеристики и параметры 4. Транспортировка, установка и тестовый запуск 5. Описание передающей системы и конструкции 6. Гидравлическая система 7. Смазка и охлаждающая жидкость 8. Управление и техническое обслуживание 9. Распределение и перечень подшипников качения 10. Список быстроизнашиваемых деталей и рабочий чертеж 11. Порядок крепления станины, ходового винта и стержневого винта 1 1. Примечания 1. Максимальный вес детали для этого токарного станка составляет менее 2000 кг (= 2000 кг). 2. Скорость вращения шпинделя не может превышать 310 об/мин при работе с 4-кулачковым патроном диаметром 500 мм и не может превышать 132 об/мин при использовании 4-кулачкового патрона диаметром 630 мм и лицевой панели диаметром 800 мм. 3. Нельзя изменять скорость вращения во время работы шпинделя. 2. Основные области применения Этот токарный станок способен выполнять черновую или чистовую обработку деталей из черных и цветных металлов, а также нестандартных материалов, например, внутри и снаружи колонны, конуса и других вращающихся поверхностей. Кроме того, он может выполнять резьбу с метрическим, дюймовым, модульным и диаметральным шагом, а также многоступенчатую резьбу. Кроме того, он может выполнять работу по сверлению и развёртыванию отверстий, канавки для смазки и т.д. Точность размеров детали при обработке на этом станке может достигать шага IT7, погрешность округления составляет менее 0,01 (≤0,01), погрешность цилиндрической формы (длина 300 мм) - менее 0,03 (≤0,03), а шероховатость поверхности - 2 3. Технические характеристики и параметры Высота по центру 315 мм Макс. Диаметр поворота заготовки: Над станиной: 630 мм В выемке станины: 830 мм Длина выемки станины: 350 мм Расстояние между центрами: 1м,1.5м,2м,3м,4м,5м,6м,8м,10 м,12м Ширина направляющей станины- 600 мм Конусность отверстия шпинделя- 1:20 Конусность центральной втулки шпинделя - Морзе №6 Диаметр отверстия шпинделя - 100 мм Шаг и диапазон частоты вращения шпинделя: Прямой ход, 18 ступеней, 7,5~1000 об/мин Обратный ход, 6 ступеней, 13~1000 об/мин Шаг продольной и поперечной подачи - каждые 64 шага 3 Диапазон поперечных подач 1/1 - 0,1~1,52 мм/об/мин Диапазон продольных подач 16/1 - 1,6 ~24,3 мм/об/мин Поперечная подача составляет 1/2 от продольной Шаг ходового винта - 12 мм Число и диапазон токарных резьб Метрическая резьба - 52 вида - 1~240 мм Дюймовая резьба - 26 видов - 14 = зубьев на дюйм Модульная резьба - 53 вида - 0,5=120 мм Шаг резьбы - 24 дюйма - 28~1 зуб/дюйм. π Поперечный ход салазок: 370 мм Макс. размах над поперечными салазками: 350 мм ход по стойке инструмента - 200 мм ход по стойке инструмента (модель A, опция) - 170 мм Расстояние между центром шпинделя и поверхностью кронштейна инструмента - 33 мм 4 Размер секции инструмента - 32×32 мм Поворот шкалы на стойке инструмента - ±90° Диаметр шпинделя задней бабки 100 мм Конусность отверстия шпинделя задней бабки - Морзе №6 Максимальное расстояние перемещения шпинделя задней бабки - 250 мм Конусность центра задней бабки - Морзе №6 Расстояние поперечного хода задней бабки - ±10 мм Модель двигателя - Y160M-4 Мощность главного двигателя - 11 кВт Скорость вращения двигателя - 1460 об/мин Размер треугольного ремня B1803 Количество треугольных ремней – 4 шт Двигатель фартука модель NJ12-4/T2 мощность 1.1 квт скорость 1350 об/мин Скорость быстрого перемещения фартука 6 Продольная 4 м/мин Поперечная 2 м/мин Двигатель охлаждения модель AB-25 мощность 0.09 квт расход 25 л/мин Модель шестеренчатого насоса - CB-B6 (работает против часовой стрелки) Расход шестеренчатого насоса - 6 л/мин Давление шестеренчатого насоса - 2,5 Мпа Скорость шестеренчатого насоса - 1450 об/мин Рабочее давление масляного бака - 0,8~1,5 Мпа Размер треугольного ремня масляного насоса - A 890 Количество треугольных ремней в масляном насосе - 1 шт Максимальная длина детали 1500 2000 3000 4000 5000 6000 8000 10000 12000 Габаритные размеры станка (Д×Ш×В) Вес станка (тонн) 3500×1170×1250 4000×1170×1250 5000×1170×1250 6000×1170×1250 7000×1170×1250 8000×1170×1250 10000×1170×1250 12000×1170×1250 14000×1170×1250 4.3 4.7 5.5 6.3 7.1 7.9 10.5 12.2 14 6 4. Транспортировка, установка и тестовый запуск 1. Транспортировка Вставьте стальные стержни в надлом, а затем поверните его. При перемещении обращайте больше внимания на надлом, не допускайте сильной вибрации дна или боковых сторон надлома. Не делайте надлом слишком наклонным. После вскрытия надлома сначала проверьте внешний вид и наличие запасных деталей и инструментов в соответствии с упаковочным листом. Затем поверните токарный станок с открытым надломом с помощью крана, вставьте трос в подъемные петли в передней и задней частях станины. Поворачивайте токарный станок с помощью троса, соблюдая баланс зазора. При вращении между тросом и токарным станком должна быть доска или резиновая трубка. 2. Установка Станок был проверен и прошел тестовый запуск. Убедитесь в правильности установки, в противном случае это повлияет на точность и срок службы. Глубина определяется качеством грунта, но не должна быть менее 650 мм. Станок опирается на 8 комплектов направляющих. Установите и закрепите каждый комплект (2 направляющие) на крепежных болтах и 7 проверьте точность установки с помощью уровнемера на концах направляющих. Значение продольного и поперечного уровнемера должно быть меньше 0,04/1000. Если нет, то отрегулируйте наклон. После этого залейте бетон в отверстия для болтов в грунте. Затем, после высыхания бетона, выполните окончательную регулировку до тех пор, пока точность укладки не будет соответствовать стандарту. 3. Тестовый запуск Прежде чем подключать питание, проверьте электрическую систему и убедитесь, что она готова к работе. Проверьте, что двигатель изолирован от влаги. Как только питание будет готово, запустите станок без нагрузки и проведите проверку. После - приступайте к работе. 5. Описание передающей системы и структуры. 1. Передающая система Вращательное движение двигателя — треугольный ремень—> передняя бабка —фрикционная муфта на валу ремня —> подсоединение или отсоединение шпинделя для прямого и обратного хода. Подключите правую часть сцепления— переключение скорости происходит за счет 2—х комплектов трехступенчатой передачи переключения передач -> шпиндель получает скорость 18 шагов. Подключите левую часть сцепления, движение осуществляется только за счет трехступенчатой передачи переключения передач, и шпиндель получит скорость заднего хода на 6 ступеней. (см. рис.4) 8 Таблица 1. Частоты вращения шпинделя и производительности Производительность Частота вращения шпинделя (об/мин) Эффективность шпинделя передачи Выходная Макс. крутящий Вперед Назад мощность (кВт) 1000 740 момент (Н.м) 79 1000 107 575 138 420 189 310 420 0.83 8.3 255 240 330 178 445 132 600 178 100 792 75 993 56 75 7.8 43 31 23 Двунапра вленная гидравлич еская Фрикцио нная муфта 31 0.78 1732 13 3.3 13 7.5 1/1 или 16/1 5.8 4.5 1/1 1330 2403 18 10 Слабая сторона Увел ичен ный шаг 2403 Передача №22 2.5 1.9 Примечание: расчетная мощность двигателя составляет 10 кВт Имеется два пути прямой передачи, всего 18 ступеней. Деталь с низкой скоростью (7,5~75 об/мин) Главный двигатель→1-й вал→ 2-й вал → 3-й вал → 4-й вал →5й вал → 6-й вал (шпиндель) 9 Деталь с высокой скоростью (100~1000 об/мин) Главный двигатель→1-й вал→ 2-й вал → 3-й вал → 6-й вал (шпиндель) Есть два пути обратной передачи, всего 6 ступеней. 4-й вал → 5-й вал → 6-й вал Главный двигатель→1-й вал→7-й вал→ 2-й вал→3-й вал 6-й вал 1. Система подачи Перемещение подачи станка осуществляется с помощью коробки подачи и фартука. Его маршрут выглядит следующим образом: Передняя бабка-3-й вал→8-й вал→10-й вал (или 8-й вал→ 9-й вал→ 10-й вал) →кронштейн переключения передач→ коробка подачи→ фартук. В фартуке изменяется направление, что приводит к продольному, поперечному, прямому и обратному движению подачи. 3. Быстрое перемещение направляющей стойки для инструмента Быстрое перемещение направляющей стойки для инструмента осуществляется с помощью двигателя быстрого перемещения. 4. Конструкция основных деталей А. Основание Имеется 3 прямоугольных направляющих. Передняя направляющая и задняя направляющая уровня используются для 10 перемещения стойки инструмента, а упор - для задней бабки и упора в упор. Основание этого станка отлито из высококачественного чугуна. Поверхность направляющей обработана закалкой и обладает отличной износостойкостью. Поворотный клапан, управляющий прямым и обратным ходом и остановкой шпинделя, установлен во внутренней части передней станины. Рычаг управления шпинделем напрямую соединен с поворотным клапаном. Шестеренный насос в гидравлической системе закрепляется на специальном кронштейне, а затем закрепляется в передней части станины. (рис. 1.1 предназначен для токарного станка 1м-6м, а рис. 1.2 - для токарного станка 8м-12м) Масло для главного двигателя и гидравлической системы находится в просвете станины. Рис. 1.1 11 Рис. 1.2 B. Передняя бабка Передняя бабка представляет собой зубчатую передачу, зубья которой проверены на прочность. Вал 1 в передней бабке управляет движением прямым и обратным ходом шпинделя. На рис. 2 показана конструкция узла ремня. Не регулируйте сцепление, поскольку оно может обеспечить достаточную мощность. Вам нужно отрегулировать давление в гидравлической системе. Для проверки работы сцепления, подшипников, шестерен и других деталей, работающих на высоких оборотах, предусмотрены специальные маслопроводы для подачи масла и смазки. Поскольку необходимо заменить фрикционную пластину или маслосъемное кольцо 3, сначала выпрямите зажимную прокладку 6 и 12 завинтите гайку 7. Снимите ремень и затем по очереди закрутите болты. Вставьте 2 болта M10 в соответствующие отверстия на фланцевой пластине. После этого легко снять все детали с вала ремня. Затем поочередно замените детали. Для изменения частоты вращения шпинделя поверните рычаг 1—> зацепленный диск, рычаг 3, рычаг 7—> 2 триадных скользящих зубчатых колеса. (рис.3) Рычаг 1 может поворачиваться на 360°, изменяя скорость вращения. Всего имеется 9 положений, в каждом положении на конической пластине рукоятки есть 2 скорости вращения. На данный момент выбор зависит от положения рычага 2. Если рычаг 2 перемещается вправо, шпиндель остается в зоне высокой скорости, если влево, шпиндель остается в зоне низкой скорости, если посередине, шпиндель отключается от передающих звеньев. Шпиндель токарного станка оснащен трехопорным подшипником качения. Все три подшипника имеют ступенчатую точность D. Точность системы шпинделей была дважды отрегулирована и проверена перед отправкой с завода. Поскольку точность шпинделя напрямую влияет на токарный станок, никогда не пытайтесь ее отрегулировать. Если это необходимо для настройки, выполните следующие действия: 13 Рис. 2 1. Радиальный зазор двухстоечных подшипников качения в передней части шпинделя и осевой зазор двунаправленного упорного шарикоподшипника: выкрутите гайку 2 и поверните гайку 1 для регулировки. Во время регулировки, с одной стороны, вращайте гайку 1, а с другой стороны, проверяйте осевое и радиальное биение шпинделя в строгом соответствии с пунктами G4 и G5 Сертификата качества. Шпиндель вращается плавно, без трения. Окончательно закрутите гайку 1 и гайку 2 (см. рис. 5). Рис.3 Рис. 4 14 Рис. 5 2. Радиальный зазор двухстоечного подшипника качения в задней части шпинделя. Выкрутите гайку 3 и приступайте к регулировке. Подробный порядок регулировки и проверки см. в разделе "Радиальный зазор двухстоечного подшипника качения в передней части шпинделя" и "Осевой зазор двунаправленного упорного шарикоподшипника". После регулировки закрутите гайку 3. После установки подшипника выверните один болт на передней или задней стороне регулировочной пластины. Вставьте туда термометр и убедитесь, что при максимальной скорости вращения шпинделя температура не превышает 5°C в час, при этом температура подшипника не превышает 70°C, а температура повышается менее чем на 40°C. Если это не соответствует данному стандарту, отрегулируйте его еще раз. Наконечники шпинделей этого токарного станка: один - шпиндель под номером 11 (тип C), а другой - шпиндель под номером 11 15 (тип D). Если нет специального заказа, мы используем его как номер 11 (тип C). Запуск и остановка этого станка контролируются запирающимся клапаном. Поскольку рычаг управления шпинделем остается в среднем положении, масло высокого давления из гидравлической системы поступает в масляный бак тормозной системы. Нажмите на рычаг 3 (см. рис.4) и плотно прижмите тормозную пластину 4 в торце шпинделя, это приведет к поломке шпинделя. Таким образом, при вращении главного двигателя и остановке шпинделя невозможно вывернуть шпиндель и заставить его вращаться. Вам необходимо установить заднюю рукоятку шпинделя в среднее положение, чтобы шпиндель вращался. Как только шпиндель запускается, клапан автоматически перекрывает подачу масла высокого давления в масляный бак и соединяется с масляным контуром для сброса давления в масляном баке. В это время нажимное кольцо 2 отводит поршень 3 от тормозной пластины 4, из чего мы можем видеть, что нажимное кольцо 2 используется для регулирования скорости срабатывания механизма 3, снимающего тормозную пластину 4. Оно было отрегулировано перед отправкой с завода, как правило, в регулировке нет необходимости. Если необходимо отрегулировать его, открутите 16 гайку 1 и отрегулируйте усилие натяжения кольца до желаемого значения. После завершения регулировки закрутите две гайки 1. Важное замечание: никогда не зажимайте и не ослабляйте кольцо слишком сильно во время регулировки. C. Блок подачи Блок подачи представляет собой конструкцию с 2-осевым механизмом скольжения. Он состоит из 3 частей: базовых комплектов, нескольких комплектов и сменного набора для измерения в дюймах. В соответствии с указаниями угла наклона и подачи, показанными в поле подачи, при различных переключении нажатиях на рукоятку и передач могут быть получены различные значения шага и подачи. D. Фартук Движение платы в станке: Винт со штоком -> шестерни в фартуке -> ненаправленная муфта и предохранительная муфта -> червячный вал (рис. 6) -> червячное колесо и серийные шестерни -> стойка в станине -> прямой и обратной подач инструментальной стойки или передает мощность на седло и усиливает прямую и обратную подачи инструментальной стойки. Поскольку однонаправленное сцепление может передавать энергию 17 только при условии фиксированного направления, направление вращения штока и сцепления фиксировано. Независимо от того, вращается шпиндель назад или вперед, он вращается по часовой стрелке (от задней бабки). Поэтому при вращении шпинделя в обратном направлении необходимо установить рычаг лево-правой резьбы на левую резьбу, иначе движение подачи будет невозможно. Поэтому, когда шпиндель вращается в обратном направлении, сначала переместите рычаг "левая и правая резьба" в бабке в положение Левая резьба, а затем на стойке инструмента выполните движение подач. В противном случае движения подач не будет. Если в период работы происходит чередование (подача и остановка) в фартуке, это означает перегрузку в системе подачи и проскальзывание предохранительной муфты. Переведено с помощью DeepL.com (бесплатная версия) Рис.6 18 Не регулируйте натяжение кольца предохранительной муфты, это делается перед отправкой с завода. Если причина в малом крутящем моменте предохранительной муфты, выполните следующие действия: Снимите предохранительную муфту 1-> поверните болт 2-> отрегулируйте давление муфты, и улучшите способность муфты передавать крутящий момент. Отрегулируйте и проверьте крутящий момент во время выравнивания. Прямая и обратная подачи инструментальной стойки в продольном и поперечном направлении подключаются и отключаются муфтой в фартуке. Движение подач в четырех направлениях управляется рычагом 4 (рис. 7). Если во время работы рычаг 4 автоматически возвращается в среднее положение, проверьте муфту и отрегулируйте ее положение. Болт 1 используется для регулировки продольных подач, а болт 2 - для регулировки поперечных подач. Рычаг 4 связан с рычагом винтовой полугайки, и они не могут работать одновременно. Одна находится в рабочем положении, а другая должна быть в положении "Отбой". Быстрое перемещение стойки инструмента и подача рабочего стола обеспечиваются быстроходным двигателем и системой передачи подач. Противостояние между ними устраняется односторонней муфтой. 19 Поэтому в качестве подачи стойки инструмента можно использовать кнопку 3 над рукояткой 4, которая обеспечивает быстрое перемещение в том же направлении, что и подача. Рис.7 Движение при вращении резьбы передается от ведущего винта через полугайку. При затягивании полугайки поводковым винтом имеется соответствующий зазор. Если необходимо отрегулировать зазор из-за износа полугайки, отверните гайку 1 в нижней части полугайки (рис. 8) и поверните болт 2 для регулировки. Правый зазор увеличивается, а левый уменьшается. Закрутите болт 1. Если верхняя и нижняя части полугайки и направляющей ослаблены, поверните болт 3 и поверните болт 4, чтобы сдвинуть панель для регулировки. 20 Рис.8 E. СТОЙКА ИНСТРУМЕНТА Стойка инструмента может выполнять продольное механическое перемещение вдоль станины и поперечное механическое перемещение вдоль поперечных салазок. В то же время, она может выполнять ручное или быстрое перемещение. Существует два типа составного суппорта, один из которых ручной, а другой - автоматический. E-1 Ручной составной суппорт Составная скользящая плита может поворачиваться на 60 градусов относительно каретки для вращения деталей конической формы. Система инструментальной стойки токарного станка состоит из 5 частей: станины 1, нижней части инструментальной стойки 2, пластины 3, составного суппорта 4 и квадратной инструментальной стойки 5. (Рис. 9) 21 Станина 1 может перемещаться в продольном направлении по направляющим станины. Она получает продольную механическую подачу и быстрое перемещение с помощью ведущего или стержневого винта и двигателя. Продольное ручное перемещение осуществляется с помощью маховика в фартуке. Нижняя часть инструментальной стойки 2 перемещается в поперечном направлении вдоль направляющих станины и получает продольную механическую подачу и быстрое перемещение с помощью винта со штоком и двигателя, которые проходят через винт в станине, и получает поперечное ручное перемещение с помощью поперечных ходов инструментальной стойки. В нижнем корпусе инструментальной стойки имеется выемка под гайку (рис. 8). Если из-за износа винта и гайки возникнет зазор, выполните регулировку следующим образом: Отрегулируйте болт 14--> винт 15 электрической деформации, чтобы сохранить необходимое пространство. Если подвижная пластина изношена и имеет зазор, отрегулируйте ее следующим образом: Используйте болт 10 и 13, чтобы подтолкнуть гиб. После регулировки усилие растяжения рычага должно быть менее 6 кгм. 22 Рис. 9 Пластина 3 закреплена в нижнем корпусе стойки 2. Если выкрутить гайку 9 (4 шт.), она может поворачиваться на 90 градусов вправо и влево. Составной суппорт 4 закреплен в направляющих пластины инструментальной стойки. Он перемещается по опорной плите с помощью рычага составного суппорта. Поэтому при повороте пластины на определенный угол перемещайте составной суппорт для поворота конусообразных деталей. Если есть свободное место из-за чрезмерного износа, используйте болты 8 и 11, чтобы подтолкнуть прижимной клин. 23 После регулировки усилие растяжения рычага должно быть менее 6 кгм. Квадратная инструментальная стойка 5 расположена в верхней части составного суппорта для фиксации и поворота фрез. Рычаг в верхней части может ослабляться, поворачиваться и зажиматься. Болт 6 используется для фиксации фрезы. Если в процессе работы требуется только поперечное, а не продольное перемещение стойки инструмента, зажмите станину болтом 12, чтобы гарантировать точность размера детали по длине. Примечание: ослабьте его по окончании работы. Болт 7 используется для регулировки количества смазочного масла в подшипниках направляющих станины и фартука. Он был хорошо отрегулирован перед выходом с завода, поэтому не следует регулировать его. (Рис. 10) Рис. 10 24 E-2 Автоматический составной суппорт 9(Токарный станок модели A) В ручной инструментальной стойке имеется дополнительный передаточный механизм, который обеспечивает автоматическую подачу составного суппорта. (Рис. 11) Рис. 11 F. Задняя бабка (Рис. 12) Нажмите на рычаг задней бабки, и она перемещается по направляющим станины в нужное положение. Затем закрепите ее с помощью прижимной пластины 1 и двух болтов 3 для фиксации. Обратите внимание, что направление поворота рычага и движения задней бабки противоположны. Если необходимо обработать детали конической формы за счет смещения центральной линии задней бабки и центральной линии 25 шпинделя, выкрутите гайку 3 и болт 4, закрепите корпус задней бабки в нужном положении относительно нижней части задней бабки с помощью болта 5 и закрутите болт 4 и гайку 3. Переместите корпус задней бабки в исходное положение, при котором начерченная линия пластины в задней части корпуса направлена на начерченную линию в нижней части корпуса. Поверните маховик в задней бабке, и втулка задней бабки перемещается в продольном направлении. Когда гильза возвращается в исходное положение и приближается к ограниченному положению, ведущий винт может вытолкнуть центр. Нажмите (в направлении задней бабки) на рычаг 3, и втулка задней бабки будет зажата и зафиксирована в нужном положении. Если этого недостаточно, ослабьте рычаг 3 и выкрутите болт 1, поверните гайку 2. После этого закрутите болт 1. 26 Рис.12 G. Люнет (рис. 13) Люнет используется в качестве опоры при обработке тонких длинных осевых деталей, чтобы предотвратить изгиб, вызванный усилием вращения. Кроме того, его можно использовать при обработке длинных деталей без задней бабки. Диапазон установки люнета: φ20~φ200 мм Подвижной люнет - это люнет, который закреплен на фартуке и перемещается вместе с инструментальной стойкой. Диапазон установки подвижного люнета: φ20~φ135 мм 27 Рис. 13 28 H. Двигатель Двигатель токарного станка установлен в опорной плите, которая имеет 4 опорных отверстия с регулируемой высотой внутри передней стойки, и двигатель используется для передачи шестеренчатого насоса бабки и гидравлической системы. Регулировка затяжки клинового ремня: выкрутите болты 1 и 3 (рис. 14) -> поверните резьбовую втулку четырех опорных точек 2 -> двигатель и опорная плита двигателя поднимутся вверх и вниз -> ослабьте или натяните клиновой ремень главной передачи -> закрутите болт 3. Надавите на кронштейн масляного насоса 4 и натяните клиновой ремень масляного насоса, затем закрутите болт 3. Если необходимо отрегулировать только затяжку клинового ремня масляного насоса, сделайте это, как показано на рис. 14, и выполните вышеуказанные действия. Fgi Рис.20 29 6. Гидравлическая система 6.1 Инструкция по эксплуатации гидравлической системы токарного станка 1М-6М Гидравлика данного токарного станка (рис. 15.1) состоит из масляного бака, шестеренчатого насоса, масляного фильтра, воздушного клапана, регулятора давления, управляющего поворотного клапана и масляного бака фрикционной муфты стружки в бабке. Масляный бак закреплен спереди внутри станины. Он заполняется на 32 л (около 28 кг) механическим маслом 20#. Шестеренчатый насос закреплен на кронштейне с регулируемым положением и приводится в действие главным двигателем (вращение против часовой стрелки). Поворотный клапан управляется рычагом ручного управления шпинделя и передает масло под давлением в зажимной масляный бак с двунаправленной фрикционной муфтой и, таким образом, управляет вращением шпинделя по часовой стрелке или против часовой стрелки, тормозом масляного бака или смазкой масляных труб. 30 Рис. 15.1 Рабочее давление токарного станка составляет 0.8~1.5 MПa. Оно было отрегулировано на заводе и не регулируйте его, если в этом нет необходимости. Этапы регулировки давления в системе: включите главный двигатель -> включите масляный насос -> поверните поворотный переключатель давления 1 вправо на 90 градусов -> давление в системе и давление масла связаны -> значение давления в системе является рабочим давлением гидравлической системы -> поверните кнопку 2 воздушного клапана -> установите необходимое давление в системе. (Рис. 15.2) Чтобы защитить напорный клапан от повреждения после 31 выполнения вышеуказанных действий, поверните переключатель 1 влево на 90 градусов, после чего стрелка поворотной секции останется в положении уровня, затем окончательно закройте масляный контур. (Рис.21.3) 6.2 Инструкция гидравлической системы токарного станка 8M-12M Гидравлическая система токарного станка состоит из шестеренчатого насоса, насоса высокого давления, магнитного клапана, масляного фильтра и масляного бака. Рис.15.1, 15.2 Рабочее давление данного токарного станка составляет 1~1.5 MПa. Оно было отрегулировано перед отправкой с завода. Шестеренчатый насос CB-B6 реверсивный, давление 2.5 мпа, производительность 6 мл/р, скорость 1450 м/мин. Клапан давления: Y-10B. Установите рабочее давление токарного станка на 1-1,5 мпа. Как только масляный бак заполнится, другое масло будет смазывать бабку и коробку подач через отверстие для вытекания масла в клапане давления. Магнитный клапан: SWH- G02- C4- D24- 20 или D5- 02- 3C4- D2, SWHG02- B2S-D24-20 или D5-02-2B2 обратный D2. Напряжение переменного тока 110 В. Поворот вперед: SWH-G02-C4-D24-20 или D5-02-3C4-D2, электромагнит YV2 наэлектризован -> масло поступает в масляный бак переднего хода, а задний ход и тормоз остаются в масляном баке заднего хода. Задний ход: 32 SWH-G02-C4-D24-20 или D5-02-3C4-D2, электромагнит YV1 электризуется -> масло поступает в масляный бак заднего хода, а передний ход и тормоз остаются в масляном баке заднего хода. Тормоз: SWH-G02-B2S-D24-20 или D5-02-2B2 обратный -D2, электромагнит YV1 электризуется -> масло поступает в масляный бак, а при прямом повороте и обратном масло остается в масляном баке для обратного слива. Масляный фильтр: состоит из специального фильтра и сетчатого фильтра WU-63×100-J. Масляный бак: расположен в правой части стойки и заполнен чистым гидравлическим маслом N32#. При первом использовании очистите масляный бак и замените его на чистое масло. В дальнейшем очищайте фильтр и масляный бак каждые 3 месяца. Рис.16.1 (8M-12M) 33 Примечания: обратный ход вращение вперед тормоз обратный слив масла впуск масла смазка поворот вперед обратный ход тормоз Рис. 16.2(8M-12M) 34 7. Смазка и охлаждающая жидкость Чтобы станок работал исправно, обеспечьте достаточную смазку всех поверхностей трения. A. Передняя бабка и коробка подачи Масло под высоким давлением из воздухоотводного клапана поступает в каждую смазочную трубку в передней бабке через фильтр в передней бабке и смазывает все передающие детали, передний и задний подшипники шпинделя, а затем поступает в масляный бак в верхней части коробки подачи. Благодаря наличию большого количества отверстий в масляном баке, смазка передающих деталей осуществляется обильным потоком. Далее возвращается к масляному баку. За подачей масла можно наблюдать через масляное стекло в передней части передней бабки. Поскольку это масло в основном используется для гидравлической системы, важно поддерживать его в чистоте. Очистите и замените масло, как показано ниже: Поскольку токарный станок используется в течение 20 дней, очистите и замените масло в первый раз. Затем каждые 30-40 дней проводите очистку и заливайте новое масло во второй и третий раз. В дальнейшем делайте это каждые 2 месяца. Обратите внимание, что очистки требует не только масляный бак, но и масляная прокладка на трубе и фильтр в передней бабке. 35 Подшипник в ременном колесе передней бабки смазывается литиевой консистентной смазкой и заменяется каждые 3 месяца. B. Фартук и каретка суппорта Ручной масляный насос смазывает внутреннюю шестерню и подшипник в фартуке и направляющих, соединяющих каретку суппорта. Шток червяка и червячное колесо смазываются погружением в масло. Таким образом, поверхность масла в баке должна находиться в среднем положении масляного бака. Каждый день перед запуском станка включайте ручной масляный насос и смазывайте каждую деталь в достаточном количестве. Отверстие для слива масла находится в нижней части фартука, а отверстие для залива масла - под крышкой направляющей каретки суппорта. Снимите эту крышку и залейте масло. Шкальный диск и его ролик в фартуке смазаны литиевой консистентной смазкой. Меняйте ее каждые полгода. Во время смазывания выверните болт в середине шкального диска и залейте смазку с помощью форсунки. Окончательно вверните болт. C. Составной суппорт, нижняя часть стойки инструмента и задняя бабка смазываются с помощью форсунки. Доливайте масло при каждой смене. D. Меняйте кронштейн редуктора Залейте 2 порции известковой смазки во втулку среднего 36 кронштейна коробки передач в кронштейне переключения передач. Закрутите крышку масляного стеклп при каждом переключении передач до тех пор, пока она не перестанет поворачиваться, добавляйте смазку. При этом не забывайте каждую смену заливать машинное масло на 30% в зубья шестерен в кронштейне переключения передач. E. Виды смазки и требования к ней Выбор масла влияет на характеристики станка. Смазочное масло для этого станка должно соответствовать следующим требованиям: Машинное масло 20#: вязкость 17-23 (при 50℃) мм2/С Машинное масло 30#: вязкость 27-23 (50℃) мм2/С Известковая смазка 2#: температура каплеобразования≥80℃ Литиевое смазочное масло ZL-3H: температура каплеобразования≥180℃ F. Система охлаждения (рис.25) Охлаждающая жидкость отводится насосом для охлаждающей жидкости и подается по маслостойкой резиновой трубке, выталкивается через сопло, поступает в фильтрующее отверстие и, наконец, возвращается в резервуар для жидкости. Регулярная очистка резервуара для охлаждающей жидкости может продлить срок службы насоса для охлаждающей жидкости. 37 8. Управление и техническое обслуживание A. Управление токарным станком A-1. На рис. 26 показаны рычаги управления этим токарным станком, а в таблице 4 приведено описание рычагов. А-2. Способ управления главной передающей системой Скорость вращения шпинделя передается рычагами 3 и 4. Координация действий рычагов 3 и 4 обеспечивает 18-ступенчатую скорость движения вперед и 6ступенчатую скорость движения назад. Если требуется высокоскоростная передача, переведите рычаг 3 в положение I и поверните рычаг 4, чтобы увеличить скорость движения вперед на 9 ступеней и назад на 3 ступени. Рычаг 9 имеет 3 положения: вправо - вращение шпинделя вперед; влево - вращение шпинделя в обратном направлении и остается посередине - вращение шпинделя прекращается. Не нажимайте на рычаги переключения скоростей, пока станок не остановится, иначе это может привести к повреждению передаточных механизмов. A-3. Работа системы подачи Перемещение подач обеспечивается соответствующей заменой рычагов 1.2.3.4 на передней бабке и рычагов 20.21.22.23 на переключателе передач и коробке подачи. Над каждым рычагом имеются таблички с указанием рабочего положения рычагов. (1) Рычаг 1 - это рычаг с поперечной резьбой (левый и правый). Рычаг 1 указывает на отметку " " и может обрабатывать резьбу с поворотом вправо и прямой подачей; если указывает на отметку " ", то может обрабатывать резьбу с поворотом влево и обратной подачей; если находится в нейтральном положении, подача отсутствует. ( 2) рычаг 2 - это стандартный рычаг, увеличивающий шаг. Установите рычаг на 4 точки; 1/1, он увеличит базовую высоту звука и основные подачи; 16/1, он увеличит высоту звука и увеличит подачу; если в нейтральном положении, подач не будет. 38 (3) рычаг 23 в режиме подачи является рычагом переключения дюймовой/метрической резьбы. Рычаг 23 остается в положении " ", он поворачивает модульную резьбу с метрической резьбой и увеличивает подачу; если он остается в положении " ", он поворачивает дюймовую резьбу и радиальную резьбу. Рычаг 22 является основным рычагом управления, и на его панели всего 8 положений. Наведите курсор на точки индикации и измените шаг и подачу по порядку. Потяните за рычаг 22 и поверните его в требуемое положение, а затем снова нажмите на него, если потребуется изменить положение. Для управления станком можно поворачивать рычаги как по часовой стрелке, так и против часовой стрелки. Рычаг 21 - это рычаг с несколькими переключателями, который имеет положения I-IV. Римские цифры указывают на отметку ↓ над ним и обеспечивают многократный шаг и подачу. Рычаг 21 может вращаться как по часовой стрелке, так и против часовой стрелки для управления станком. Рычаг 20 служит для перемещения ходового винта и штока. Когда он остается на , это передача стержневого винта, который получает механическую подачу от стойки инструмента, и когда он остается на , это ходовой винт, передающий технологическую резьбу. Правильное расположение вышеуказанных рычагов в качестве указателей на табличках шага и подачи, а также работа с переключателем передач позволят получить все необходимые подачи. (4) при обработке резьбы диаметром 19 зубьев на дюйм установите передаточное число, как показано на рис.11, и одновременно установите маховик 21 в положение с цифрой "1". D. Управление перемещением стойки инструмента (1) рычаг 17 с полугайкой управляет перемещением стойки инструмента при нарезании резьбы. Установите рычаг 17 в положение " ", и фартук приведется в движение непосредственно ходовым винтом. Поднимите рычаг, и 39 фартук остановится. (2) Штоковый винт и рычаг 16 приводят в действие продольную и поперечную подачу инструментальной стойки и управляют ею. (3) Ручное управление инструментальной стойкой осуществляется с помощью маховиков 19 и 25. На обоих маховиках имеется кнопка считывания. Кроме того, маховик 19 имеет осветительное устройство над местом считывания. Маховик 19 управляет ручным перемещением стойки инструмента вперед или назад в продольном направлении, а маховик 25 управляет поперечным перемещением стойки инструмента вперед или назад. (4) Механизм быстрого перемещения, приводимый в действие рычагом 16, помогает снизить трудоемкость. (5) Чтобы избежать взаимных воздействий и поломки деталей, в фартуке предусмотрено устройство блокировки. Рычаг 17 с половинной гайкой может опускаться до тех пор, пока рычаг 16 не останется в нейтральном положении. Точно так же, поскольку рычаг 17 остается в положении включения вниз, рычаг 16 не может переместиться в другое положение. Описание рычагов № на рисунке 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Таблица 4 Описание рычаг с правой/левой резьбой. рычаг для увеличения резьбы. рычаг переключения передач заднего хода шпинделя. рычаг переключения частоты вращения шпинделя. Индикатор питания . кнопка включения/ выключения насоса охлаждения кнопка включения главного двигателя. кнопка выключения главного двигателя. рычаг управления шпинделем. Рычаг составного суппорта рычаг управления шпинделем. рычаг зажима втулки задней бабки. Рычаг зажима задней бабки. рычаг задней бабки. 40 15 16 17 18 19 20 21 22 23 24 25 подвижный рычаг задней бабки. Рычаг продольной и поперечной подачи инструмента. Полугайка рычаг ручного масляного насоса. рычаг продольного перемещения фартука. Рычаг, соединяющий ходовой и стержневой винты. рычаг регулировки кратности вращения. рычаг регулировки базовой скорости. рычаг выбора резьбы. рычаг квадратной стойки инструмента. рычаг поперечного перемещения. B. Техническое обслуживание токарного станка A). Допускайте к работе с оборудованием только обученный персонал под надлежащим наблюдением. B). Убедитесь, что инструкции по эксплуатации безопасны и понятны всем. C.) Перед подключением питания осмотрите станок на предмет незакрепленных гаек и болтов и убедитесь, что в станке или вокруг него не осталось инструментов. Обязательно очистите все движущиеся части или поверхности скользящего контактора, на которые нанесено покрытие. D). Не запускайте шпиндель, пока масляный насос не проработает более одной минуты, чтобы убедиться, что все точки хорошо смазаны. При длительном запуске станка необходимо снизить скорость вращения на несколько минут. E). Не меняйте скорость вращения во время работы шпинделя. 41 Частота вращения шпинделя при использовании четырехкулачкового патрона φ400 не должна превышать 310 об/мин. F). Рабочая зона должна быть чистой и хорошо освещенной. G). Всегда обращайте внимание на дроссель и содержите его в чистоте. Регулярно заправляйте или меняйте масло. H). Всегда содержите масляный бак и фильтр в чистоте. I). Заменяйте масло после того, как новый станок проработает около 30 дней. J). Как только станок отключится, нанесите защитное машинное масло на направляющую поверхность. K). Остановите и проверьте станок при возникновении нештатных ситуаций, таких как необычный шум, вибрация, нагрев или износ деталей. L).Всегда обращайте внимание на незакрепленные болты и гайки. M). Перед проведением технического обслуживания оборудования всегда отключайте его от источника питания. N). Перед проведением технического обслуживания оборудования прочтите и разберитесь в чертежах и фигурах. УВЕДОМЛЕНИЕ О БЕЗОПАСНОСТИ: 1) Никогда не работайте с механизмами в состоянии усталости, а также под воздействием наркотический веществ или алкоголя. 2) Носите соответствующую одежду. Не надевайте свободную одежду, 42 перчатки, галстуки, кольца или украшения, которые могут зацепиться за движущиеся части. 3) Обеспечьте чистоту и освещение рабочей зоны. Разложите инструменты по порядку и подальше от рабочей зоны. 4) Во время работы станка держите руки подальше от движущихся частей. 5) Перед включением станка проверьте и закрепите деталь и зажимные устройства. 6) Остановите станок для замены инструментов. 7) Запомните все кнопки аварийной остановки в случае возникновения каких-либо опасных условий. C. Регулярные сбои и устранение неисправностей Неправильная эксплуатация и техническое обслуживание станка могут привести к сбоям. Прекратите работу и проверьте станок как можно скорее. Не снимайте детали и не проводите ремонт, если не найдете подходящих причин или не овладеете навыками обслуживания. Пожалуйста, свяжитесь с нами как можно скорее. (Таблица 5) Типичные неисправности и устранение Состояние сбоя Возможные причины 1. Утечка масла ременного колеса из Таблица 5 оси Серьезный износ Решение Замените маслораспределительного маслораспределительное кольца. кольцо 2. Поломка Снимите фланцевый диск 43 маслораспределительного кольца вызвана подшипника и и прочистите отверстие износом для возврата масла повышением температуры оси. Отверстие 3. масла во для возврата фланцевом диске закупорено. сломан подшипник106 Недостаточно смазочного масла Маслопровод выровняйте по небольшому отверстию для масла во втулке Утечка масла из переднего Недостаточная глубина Вставьте его глубже подшипника в шпинделе маслопровода в масляном отверстии Утечка масла из заднего Отверстие подшипника в шпинделе немного удалено от заднего 1. Слишком много смазочного масла 2. Засорение отверстия для возврата масла маслопровода: подшипника, чтобы уменьшить количество масла в подшипнике Снимите фланцевый диск за шпинделем и прочистите отверстие для возврата масла нестабильное давление в масляном трубопроводе Плохая герметизация патрубка, утечка воздуха из маслосъемного патрубка или недостаточное количество масла в масляном баке Нет масла в масляном Блок фильтра маслосъемном втулка вала патрубке Серьезная утечка масла из Изношены масляного насоса уплотнительное кольцо Ненормальный и сильный шум подшипника D209 в ременном валу Неэффективный тормоз и улучшите герметизацию с помощью герметика; долейте масло Очистите фильтр Замените втулку вала и Ослабьте пружина тяговом устройстве 2. Изношена тормозная колодка клиновой ремень ремня тугая и уплотнительное кольцо Чрезмерное натяжение клинового 1. Слишком кольцо в бак в насосе Замените уплотнительное в Ослабьте обеспечьте пружину и плавное перемещение тягового стержня; 44 Замените тормозную колодку Вибрация шпинделя Большая конусность внешней цилиндрической 1. Слишком неплотно или туго Отрегулируйте подшипник затянут подшипник шпинделя 2. шпинделя; Неправильно необходимое смазочное подобранное замените смазочное масло масло Уровень установки неподходящий Отрегулируйте установки уровень станка в поверхности при зажатии соответствии патроном требованиями сертификата Повышенная температура подшипника шпинделя 1. Небольшой зазор в регулировке Отрегулируйте подшипника подшипник, замените подобрано необходимое масло смазочное 2.Неправильно смазочное масло Стойка инструмента седло не могут с или Замените двигатель. быстро 1. Неисправен быстродействующий Замените кнопочный перемещаться при нажатии двигатель переключатель. кнопки быстрого включения 2. кнопка включения не работает двигателя или плохо подключена Проверьте и отремонтируйте цепи. 3. Неисправна цепь двигателя Проверьте 4. Не работает обгонная муфта отремонтируйте и обгонную муфту Рычаг управления продольной/ поперечной подачей слишком ослаблен или затянут Продольный: Установочный слишком регулировочный болт 1; ослаблен или затянут Поперечный: регулировочный болт 2 При вращении стержневого 1. винта болт проскальзывает Неправильное вращения направление стержневого винта обгонная муфта, и стойка (аналогично обратному вращению инструмента не может шпинделя) осуществлять подачу 2. Заклинивание пружины или невозможность перемещения плавного ролика из-за изъязвления поверхности корпуса Переместите правую левую резьбу / на передней бабке, чтобы изменить направление вращения стержневого винта звезды Шпиндель перегружается при 1.Проскальзывание из-за ослабления Отрегулируйте клиновой 45 большой нагрузке клинового ремня ремень; 2. Недостаточное давление в системе Проверьте гидравлическую 3. Изношен фрикционный диск систему Замените фрикционный диск 9. Распределение и перечень подшипников качения Перечень подшипников качения Описание Однорядный радиальный шарикоподшипни кGB276-64 Однорядный конический роликоподшипник GB297-64 Односторонний упорный шарикоподшипни к GB301-64 Игольчатый подшипник GB290- Таблица 6 Кол-во № на рисунке Размер D6005 (105) 25×47×12 2 4 6205 (205) 25×52×15 3 29、32 6305 (305) 25×62×17 1 21 D6006 (106) 30×55×13 1 5 6306 (306) 30×72×19 2 11、19 6007 (107) 35×62×14 4 18、33、45、46 6207 (207) 35×72×17 3 14、20、30 6307 (307) 35×80×21 1 7 6008 (108) 40×68×15 3 37、48、50 6208 (208) 40×80×18 4 8、22 D6208 (208) 40×80×18 1 9 6308 (308) 40×90×23 3 12、23 6009 (109) 45×75×16 4 3、35、36 6209 (209) 45×85×19 2 10、15 D6209 (209) 45×85×19 2 2、13 6309 (309) 45×100×25 1 16 D6214 (214) 70×125×24 1 6 61926 130×180×24 2 1 D6028 (128) 000000000000 1 26 7205 25×52×16.5 6 38、39、44、47、53、 59 30309 30310 8104 8205 8107 8108 942/30 943/30 45×100×27.25 50×110×29.25 20×35×10 25×47×15 35×52×12 40×60×13 30×38×24 30×38×32 1 1 4 1 1 1 2 2 24 25 52、63 64 51 49 42、43 40、41 46 64 Двухвалковый цилиндрический роликоподшипник GB285-94 Двухходовой радиально-упорн ый шарикоподшипн 7943/40 DNN3026K 40×50×38 130×200×52 1 1 55 17 DNN3032K 160×240×60 1 28 160×240×96 1 27 D234432B (2268132) ик JB/T 6362-95 10. Перечень быстроизнашиваемых деталей и рабочий чертеж A. Список быстроизнашиваемых деталей: таблица 7 Список быстроизнашиваемых деталей. Таблица 7 Описание № Штук в каждом наборе 1 Маслораспределител ьное кольцо 1 2 Внутренний фрикционный диск 14 3 Внешний фрикционный диск 12 4 Тормозная колодка Замечание 2 11. Крепление станины, ходового винта и стержневого винта A. Место соединения (8 м, 10 м, 12 м) 1). Для очистки соединительной поверхности слоев необходимо 47 выполнить сращивание. 2). Заранее установите и закрепите одну зажимную деталь в отверстия для болтов в одной опоре, а затем установите две опоры на болты на регулировочных площадках заземления. Положение болтов заземления должно совпадать с отверстиями для болтов в станке. 3). Примерно отрегулируйте уровень установки токарного станка, соедините зажимные детали и поверните для регулировки, чтобы две станины плотно прилегали друг к другу (зазор около 0,3 мм). 4). Приблизительная регулировка: поверхности двух направляющих станины: обратите внимание на смещение по высоте на глаз и на ощупь. Смещение по высоте составляет около 0,1 мм. Снова вверните зажимной болт, чтобы соединить станины, и контролируйте расстояние примерно на 0,05 мм. 5). Точно отрегулируйте точность сборки направляющих поверхностей и выровняйте их по калибру и убедитесь, что установщик не может вставить болт с погрешностью в пределах 0,008 мм и 0,02 мм. Снова отрегулируйте болт и вверните его на место. Отрегулируйте и исправьте его еще несколько раз. 6). Расположение конического штифта в месте соединения: две стороны соединения и верхняя часть — конический штифт для шва. Конический штифт на 10 мм выше, чем основание. 7). Способ регулировки соединения: по направляющим — точная 48 регулировка с помощью регулировочной площадки. Неправильное расположение соединения — несколько раз выполните точную регулировку возвратно-поступательными движениями, чтобы повернуть головку в разные стороны. Несколько раз предварительно затяните зажимные детали соединения и убедитесь, что конусообразный штифт вошел в отверстие, что повлияет на точность соединения. B. Резьбовое соединение 1). Вставьте I часть ходового винта в V-образный удлиненный паз (или направляющую), а III часть (длиной более 2/3) - в V-образный паз. 2). Зачистите место соединения I и II частей ходового винта. Смажьте его небольшим количеством парафина. 3). Вставьте I деталь в V-образный паз. Медленно вставьте III деталь в отверстие I детали. Поверните третью часть и подогните эти две части друг к другу (пока две линии в первой и третьей частях не окажутся на одной горизонтальной или вертикальной линии). 4). Вбейте штифт φ8 в отверстие для штифта. Высота штифта не должна превышать нижнего диаметра резьбы ходового винта (протрите рашпилем). 5). Закрепите V-образный ходовой винт вышеуказанным способом. Примечание: три линии, обозначенные в III и V частях, находятся на одной линии. C. Место соединения стержневого винта и рычага управления 49 Расположите I и III части 1 с одной стороны и промойте их керосином. Соедините детали I и III и закрепите их круглым штифтом φ8. Соедините детали III 2 и V 2 и закрепите их круглым штифтом φ8. Установите рабочий стержень таким же образом, как описано выше. (6 круглых штифтов: коробка с аксессуарами) D. Эскизная карта электрической трассы (рис. 29) 50