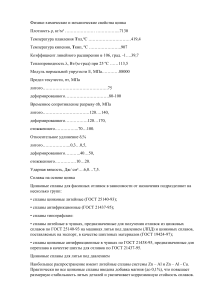

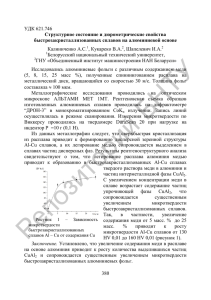

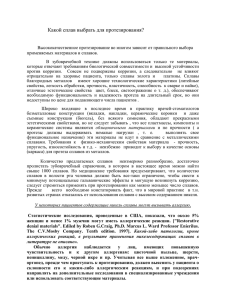

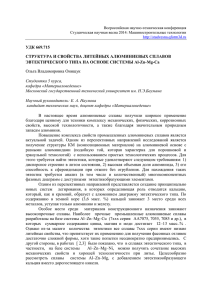

Министерство науки и высшего образования и Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» Кафедра ТФ и КМ Задание №1 «Шихтовые материалы» Выполнил: ст. гр. МЛТм-122 Низовцев Е.А. Принял: Кечин В.А. Владимир 2023 1. Оглавление 1.1 Введение ............................................................................................................................... 3 1.2 Характеристика первичных, вторичных и вспомогательных шихтовых материалов ..... 4 1.2.1 Первичные материалы ..................................................................................................... 4 1.2.2 Вторичные материалы ................................................................................................... 12 1.2.3 Вспомогательные материалы ........................................................................................ 15 1.3 Способ обработки шихтовых материалов .......................................................................... 16 2 1.1 Введение Цинк — хрупкий голубовато-белый металл. В природе без примесей не встречается. В 1738 году Уильям Чемпион добыл чистые пары цинка с помощью конденсации. В периодической системе Менделеева находится под номером 30 и обозначается символом Zn. Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка. Без металлов и сплавов представить современную металлургическую промышленность невозможно. Они плотно обосновались в человеческой жизни и применяются в разных бытовых и промышленных областях. За время их существования они постоянно усовершенствовались для улучшения основных характеристик. Огромную значимость в развитии металлургии сыграл цинк. Сплавы на его основе используются в разных отраслях. Цинковый сплав – металл основным компонентом, которого является цинк от 70 до 93%. Для изменения свойств материала используют добавки, такие как медь, алюминий, магний и никель. Популярностью пользуется семейство цинковых сплавов ЦАМ. В их состав входят магний, алюминий и медь. Такие сплавы цинка используются в литейном производстве. В них содержится алюминий в количестве 4%. Основная область применения сплавов ЦАМ — литье цинка под давлением. Сплавы этого семейства обладают низкой температурой плавления и хорошими литейными свойствами. Их высокопрочность позволяет производить прочные и сложные детали. Достоинствами сплавов на основе цинка можно назвать прочность, стойкость к механическим воздействиям и коррозии, их литейные качества очень хороши, сплавы на основе цинка почти не стареют. Технологический прогресс привел к появлению большого ассортимента сплавов на основе цинка. Благодаря совмещению разных компонентов получается материал, характеристики которого, во многом превосходят чистое сырье в переплавленных заготовках. Среди популярных разновидностей стоит выделить латунь, ЦАМ и вирениум, которые стоит изучить более подробно. Цинк как самородный металл в природе не встречается. Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn). Концентраты цинка обжигают в печах. Сульфид цинка переводится в оксид ZnO. При этом выделяется сернистый газ SO2, который используется в производстве серной кислоты. Применение цинка: 1. Для защиты металлов от коррозии – чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией. 3 2. В автомобильной отрасли - сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей. В автомобильные покрышки добавляют окись цинка, которая повышает качество резины. В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинквоздушные аккумуляторы, которые обладают высокой удельной энергоемкостью. 3. В производстве ювелирных украшений - ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой. Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота. 4. В медицине - окись цинка применяется в медицине как антисептическое средство. Окись добавляют в мази и другие составы для заживления ран. Благодаря своим свойствам, цинк широко применяется в различных областях промышленности. Металл пользуется спросом из-за относительно низкой цены и хороших физических свойств. 1.2 Характеристика первичных, вторичных и вспомогательных шихтовых материалов 1.2.1 Первичные материалы Для получения литейных, деформируемых и антифрикционных цинковых сплавов в качестве шихтовых материалов применяют катодный и первичный чушковый цинк, чистые металлы, лигатуры, возвратные отходы собственного производства, вторичные промежуточные сплавы и флюсы. Марки и химический состав (%) ГОСТ 3640–94 Примесь, не более Обозначение Zn не марок менее Pb Cd Fe Cu Sn ЦВ00 99,997 0,00001 0,002 0,00001 0,00001 0,00001 ЦВО 99,995 0,003 0,002 0,002 0,001 0,001 ЦВ 99,99 0,005* 0,002 0,003 0,001 0,001 ЦОА 99,98 0,01 0,003 0,003 0,001 0,001 ЦО 99,975 0,013 0,004 0,005 0,001 0,001 Ц1 99,95 0,02 0,01 0,01 0,002 0,001 Ц2 98,7 1,0 0,2 0,05 0,005 0,002 Ц3 97,5 2,0 0,2 0,1 0,05 0,005 As Al Всего 0,0005 0,00001 0,003 0,0005 0,005 0,005 0,0005 0,005 0,01 0,0005 0,005 0,02 0,0005 0,005 0,025 0,0005 0,005 0,05 0,01 0,010** 1,3 0,01 – 2,5 Характеристики физико-химических и механических свойств цинка Плотность , кг/м3 Температура плавления Тпл, °С Температура кипения Ткип, °С Коэффициент линейного расширения 106, град–1 Удельная теплоемкость с, кал/(г град), при 0°С 7130 419,4 907,0 39,7 0,0915 4 Теплопроводность , Вт/(м град), при 25 °С Удельное электросопротивление,Ом мм2/м, при 20 °С Модуль нормальной упругости Е, МПа Модуль сдвига G, МПа Предел текучести σт, МПа: литого деформированного Временное сопротивление разрыву σв, МПа: литого деформированного отожженного Относительное удлинение δ, %: литого деформированного отожженного Ударная вязкость литого цинка KCU, Дж/см2 Твердость, НВ: литого деформированного 113,5 0,0591 88 000 37 700 75 80–100 120–140 120–170 70–100 0,3–0,5 40–50 10–20 6,0–7,5 30–40 35–45 Для приготовления цинковых сплавов и лигатур используют цинк, алюминий, медь, магний, марганец, кремний кристаллический, титан, кадмий, олово и др. Ниже даны плотности и температуры плавления металлов, используемых в цинковых сплавах. Цинковые сплавы по своему назначению подразделяются на: Деформируемые цинковые сплавы содержат от 13% до 17% алюминия, 4,5%-5% меди и 0,05% магния. По своим механическим свойствам они подобны латуням. Основа деформируемых Ц. с.твердый р-р легирующих элементов в Zn, имеющий ГП-решетку. Предел прочности300-480 МПа, относит. удлинение8-30%, твердость по Бринеллю НВ 750-1150 МПа. Слитки деформируемых Ц. с. получают методами наполнительного и полунепрерывного литья; из слитков затем изготовляют разл. полуфабрикаты (листы, полосы, прутки и др.). Литейные цинковые сплавы содержат от 3,5% до 4,3% алюминия, 0,6%-3,5% меди и 0,03%0,06% магния. Эти сплавы отличаются высокой текучестью в расплавленном виде, они хорошо заполняют литейную форму, не взаимодействуют с металлом камеры прессования и пресс-формой, что позволяет получать отливки - сложные по форме и точные по размерам с тонкими стенками, поверхность которых не требует обработки. Изделия из этих сплавов получают, как правило, литьем под давлением, реже - литьем в песчаные или металлические формы. В структуре помимо твердого р-ра на основе Zn присутствуют разл. эвтектич. составляющие. Антифрикционные цинковые сплавы содержат от 9% до 12% алюминия, 1%-5,5% меди и 0,03%-0,06% магния. Эти сплавы обеспечивают низкий коэффициент трения и необходимую прирабатываемость подшипника к шейке вала. В структуре содержат мягкую (твердый р-р на основе Аl) и твердую (твердый р-р на основе Zn и CuZn3) составляющие, обеспечивающие соотв. прирабатываемость подшипника к шейке вала и низкий коэф. трения (0,009). По сравнению с Sn5 бронзами и Рb-баббитами имеют более высокий коэф. термич. расширения. Получают методами литья и обработки давлением. Используют в качестве моно- и биметаллич. вкладышей и втулок подшипников, направляющих скольжения; заменяют Sn-бронзы и Pb-баббиты в узлах трения металлорежущих станков, прессов, подъемно-транспортных машин и механизмов. Припои отличаются разнообразным составом - помимо Аl (от 2-3 до 19-21%) и Сu (от 3-5 до 14-16%) могут содержать Cd (от 20-25 до 39-41%) и Sn (от 0,5 до 15-40%), а также 4-5% Ag, 0,5-1,5% Pb и др. В структуре содержат разл. эвтектич. составляющие. Интервал кристаллизации от 163-346 (Ц. с. с Cd и Sn) до 480-490 °С (с А1 и Сu). Применяют при пайке изделий из Аl-, Mg- и Zn-сплавов. При содержании Sn>30% Ц. с. обладают наиб. высокой прочностью и достаточной пластичностью, однако во влажной атмосфере паянные этими припоями места соединения нуждаются в защите от коррозии с помощью лакокрасочных покрытий. Типографские цинковые сплавы содержат от 2,2% до 7,5% алюминия, 0,06%-4,5% меди или 1,2%-1,8% магния. Применяются в полиграфии при отливке шрифтов машинного и ручного набора. Отличаются высокими литейными свойствами сопротивляемостью истиранию и хорошей текучести в жидком состоянии и служат заменителями токсичных свинцовых сплавов. Протекторные цинковые сплавы содержат 0,2-0,7% Аl и добавки Mg и Мn (по 0,2%) или Т1 и Si (до 0,1% каждого). Применяются для защиты от коррозии подводной части и внутр. пов-сти отсеков морских судов, металлич. резервуаров и сооружений. От аналогичных Аl- и Mg-сплавов отличаются пожаро- и взрывобезопасностью, при анодном растворении не выделяют Н2, незначительно изменяют рН окружающей среды. Имеют стационарный отрицат. потенциал 800-820 мВ, рабочий - 730-750 мВ, фактич. токоотдачу 740-780 а х ч/кг и уд. расход 11,2-11,8 кг/(А х г). Недостатки Ц. с.: невысокая стойкость против коррозии (особенно во влажной атмосфере и при нагревании), к-рую повышают нанесением металлич. (Cr, Ni, Cd) и лакокрасочных покрытий, а также изменение мех. св-в и размеров в результате естественного старения. Полуфабрикаты и изделия из цинковые сплавы подвергают разл. видам термич. обработки. Гомогенизационный отжиг литых Ц. с. проводят при 320-340 °С, рекристаллизационный (для повышения пластичности и уменьшения анизотропии мех. св-в) -при ~ 200 °С. Для стабилизации размеров отдельные Ц. с. подвергают закалке от 360 °С и старению в течение 3-10 ч при 60-100 °С. Цинковые литейные сплавы. Эти сплавы выпускаются промышленностью в соответствии с ГОСТ 25140–93. Марки и химический состав литейных цинковых сплавов представлены в таблице. В виде лигатур в цинк вводят такие компоненты как медь, марганец, кремний, титан и др. В табл. 39 приведены химический состав и температура плавления двойных лигатур, наиболее часто применяемых для приготовления цинковых сплавов. При составлении шихты необходимо учитывать влияний стоимости шихтовых материалов на себестоимость литья. Наиболее дорогие составляющие шихты — первичные металлы и лигатуры, а наиболее дешевые — отходы производства. 6 При приготовлении цинковых сплавов широкое применение получили лигатуры, содержащие марганец, титан, кремний и медь, температура плавления которого выше температуры плавления основного элемента сплава — цинка. К лигатурам предъявляются следующие основные требования: низкая температура плавления; Однородность химического состава; максимально возможное содержание легирующих компонентов; достаточная хрупкость для удобства дробления. Количество легирующего компонента в лигатуре зависит от его температуры плавления. Чем выше температура плавления легирующего компонента, тем меньше содержание его в лигатуре. Для получения мелкозернистой структуры лигатур, обеспечивающей повышенные механические свойства сплавов, а также для удобства их использования лигатуры следует разливать в изложницы слоем толщиной не более 30 мм. При приготовлении цинковых сплавов применяют преимущественно двойные лигатуры, однако для приготовления многокомпонентных сплавов в ряде случаев используют тройные и даже четверные лигатуры, поскольку цветные металлы из которых делаются лигатуры довольно дороги. Лигатуры могут быть приготовлены непосредственным сплавлением чистых металлов, восстановлением легирующего компонента из его соединений (оксидов, хлоридов и др.), электролизом расплавленных солей, методом порошковой металлургии (смешением порошков металлов и сплавов с последующим прессованием). Метод непосредственного сплавления компонентов применяется для приготовления большинства лигатур, используемых при производстве цинковых сплавов. Ниже приведены примеры приготовления некоторых лигатур методом непосредственного сплавления компонентов. Лигатура алюминий-марганец. В качестве шихтовых материалов применяют алюминий (А8, А85, А95) и марганец металлический (MP0, МР90). В расплавленный и перегретый до 920-980°С алюминий небольшими порциями при постоянном перемешивании вводят марганец в смеси с флюсом. Для приготовления смеси используют мелкодробленый (до 5-15 мм) марганец и флюс, состоящий из 40 % КС1, 40 % NaCl и 20 % Na3 A1F6, в соотношении 4:1. Лигатура алюминий-титан . В алюминий, расплавленный и перегретый до 1000-1150°С, небольшими порциями вводят титан (губчатый или отходы титановых сплавов). Перед введением каждой очередной порции титана расплав перемешивают графитовой мешалкой. После полного растворения титана расплав тщательно перемешивают, снижают его температуру до 900-950 °С и рафинируют лигатуру хлористым марганцем (0,1-0,2% от массы шихты). Затем снимают шлак, перемешивают лигатуру и быстро разливают в изложницы. Лигатура алюминий-кремний. В расплавленный и перегретый до 900-1000 алюминий небольшими порциями вводят кристаллический кремний (KP0, КР1), измельченный на куски до 1015 мм и подогретый до 400-600 °С. Очередную порцию кремния вводят лишь после растворения предшествующей. После полного растворения всего кремния и тщательного перемешивания 7 расплава лигатуру рафинируют хлористым алюминием (0,1-0,3% от массы шихты) и при температуре 900-920°С разливают в изложницы. Лигатура алюминий-медь . В расплавленный и перегретый до 750 °С алюминий небольшими порциями вводят медь, нарезанную предварительно на пластины размером 100 X 100 мм и подогретую до 400-600 °С. После растворения очередной порции меди расплав перемешивают графитовой или титановой мешалкой до полного растворения меди. После растворения всей навески меди лигатуру рафинируют и разливают при 720-740 °С и постоянном перемешивании в изложницы. Алюминий Физические свойства алюминия Внешний вид и состояние: чистый алюминий имеет яркий серебристо-белый цвет и обладает высокой отражательной способностью. Это мягкий металл, которому можно легко придать различные формы и размеры. Алюминий также является хорошим проводником электричества и тепла, что делает его полезным в электропроводке, передаче энергии и системах охлаждения. Точки плавления и кипения: температура плавления алюминия составляет 660,32°C (1220,58°F), а температура кипения — 2519°C (4566,2°F). Эти высокие температуры делают алюминий устойчивым к тепловым повреждениям и позволяют использовать его в высокотемпературных применениях, таких как космическая, автомобильная и строительная отрасли. Плотность и удельный вес: плотность алюминия составляет 2,7 г/см3, что делает его легким металлом по сравнению с другими промышленными металлами, такими как железо, медь и сталь. Его удельный вес составляет 2,7, что означает, что его плотность составляет всего одну треть плотности стали. Проводимость: алюминий является отличным проводником электричества и тепла, что делает его полезным в электропроводке, передаче энергии и системах охлаждения. Он имеет высокую электропроводность 37,7 МС/м и теплопроводность 237 Вт/(м·К), что делает его идеальным для использования в теплообменниках и других устройствах для передачи тепла. Твердость и прочность: чистый алюминий представляет собой относительно мягкий металл с низкой прочностью на растяжение около 40 МПа. Однако добавление других элементов, таких как медь, магний и кремний, может значительно увеличить его прочность и твердость. Алюминиевые сплавы используются в различных областях, где требуется высокая прочность и долговечность. Химические свойства алюминия Реакция с водой и воздухом: алюминий очень активно реагирует с водой и воздухом, образуя на своей поверхности тонкий слой оксида алюминия, который защищает его от дальнейшего окисления. Этот оксидный слой придает алюминию превосходную коррозионную стойкость, что делает его полезным в различных наружных применениях, таких как строительство, транспорт и упаковка. 8 Устойчивость к коррозии: алюминий обладает высокой устойчивостью к коррозии, особенно по сравнению с другими металлами, такими как железо и сталь. Это происходит благодаря образующемуся на его поверхности защитному оксидному слою, препятствующему дальнейшему окислению металла. Алюминий обычно используется в морских применениях и наружных конструкциях из-за его превосходной коррозионной стойкости. Горючесть: алюминий — негорюч и не поддерживает горение. Это свойство делает его полезным в областях, где требуется огнестойкость, например, в строительных материалах и на транспорте. Токсичность: алюминий обычно считается безопасным для использования в упаковке продуктов питания и лекарств, поскольку он не токсичен и не реагирует с кислотными или щелочными веществами. Однако воздействие высоких уровней алюминия может быть вредным для здоровья человека, приводя к проблемам с дыханием, заболеваниям костей и другим проблемам со здоровьем. Медь Чистая медь – это металл, цвет которого варьируется от розового до красного оттенка. Радиус положительно заряженных ионов меди, может принимать такие значения: при координационном показателе равном 6-ти — до 0,091 нм при координационном показателе равном 2 — до 0,06 нм. Радиус атома меди равняется 0,128 нм. Величина сродства к электрону достигает 1,8 эВ. Процесс ионизации данного атома увеличивает сродство к электрону от 7,726 до 82,7 эВ. Медь является переходным металлом. Величина показателя его электроотрицательности достигает 1,9 единиц по шкале Полинга. Стоит отметить, что степень окисления способна принимать разные значения. В условиях температуры в пределах от 20 до 100 градусов, показатель теплопроводности равен 394 Вт/м*К. показатель электропроводности меди, уступает по которому она только серебру, колеблется в пределах 55,5–58 МСм/м. Физические свойства: Поскольку медь в потенциальном ряду расположена справа от водорода, то она не способна вытеснять этот элемент из воды и разного типа кислот. Медь имеет кристаллическую решетку кубического гранецентрированного типа, а ее величина достигает 0,36150 нм. Плавление меди начинается при температуре 1083 градусов, а закипает она при 26570 градусах. Плотность меди определяется ее физическими свойствами и составляет 8,92 г/см3. Кроме вышеперечисленных, стоит выделить еще и такие физические и механические свойства меди: показатель термического линейного расширения составляет 0,00000017 единиц показатель предела прочности на растяжение достигает 22 кгс/мм2 уровень твердости меди по шкале Бринелля равен 35 кгс/мм2 удельная масса составляет 8,94 г/см3 9 показатель упругости равен 132000 Мн/м2 относительное удлинение равняется 60%. Абсолютно неповторимыми можно назвать магнитные свойства этого металла, который является полностью диамагнитным. Именно благодаря этим показателям, вместе с физическими свойствами, к примеру, удельным весом и удельной проводимостью, можно объяснить такую широкую популярность этого металла в производстве изделий электротехнической отрасли. Несколько похожие свойства имеет алюминий, который тоже активно применяется в изготовлении различной электротехнической продукции, к примеру, проводов, кабелей и прочего. Единственная характеристика меди, которую можно изменить - это предел прочности. Этот показатель может быть улучшен почти в два раза (до 420–450 МН/м2), путем специальной технологической операции, называемой наклеп. Химическая характеристика меди определяется ее расположением в периодической таблице элементов Менделеева, где ей присвоен порядковый номер 29. Находится она в четвертом периоде и в одной группе с благородными металлами. Таким образом, лишний раз подтверждается уникальность ее химических качеств, о которых дальше мы расскажем более детально. Если уровень влажный не высокий, то медь почти не проявляет химической активности. Однако, все кардинально меняется, когда изделия помещают в условия высокой влажности и повышенного содержания углекислого газа. Именно такие условия являются идеальными для начала активного окисления меди. В процессе окисления на поверхности медного предмета создается зеленоватая пленка, которая состоит из CuCO3, Cu(OH)2, а также разных сернистых соединений. Эту пленку называют патиной и она очень важна, поскольку защищает металл от дальнейшего разрушения. Химические свойства: Кроме влажности, процесс окисления запускает и нагревание. В условиях нагревания до температуры 375 градусов, на поверхности предмета формируется оксид меди, если температуру поднять до 1100 градусов, то формируется двухслойная окалина. Медь довольно легко вступает в реакции с элементами, находящимися в группе галогенов. Под действием паров серы металл воспламеняется. Высокий уровень родства медь демонстрирует и к селену. Общие свойства меди не позволяют ей вступить в реакцию с азотом, углеродом и водородом даже при нагревании. Взаимодействие с кислотами: результатом реакции с серной кислотой является сульфат и чистая медь с бромоводородной и иодоводородной кислотой соответственно образуются бромид и иодид меди. А вот взаимодействие со щелочами позволяет получить купрат. Реакции получения меди, при которых происходит восстановление металла до свободного состояния, невозможны без присутствия оксида углерода, аммиака, метана и некоторых других веществ. 10 Основные свойства меди позволяют ей вступать во взаимодействие с раствором солей железа. Результатом такой реакции является восстановление железа. Эту реакцию применяют для снятия ранее напыленного медного слоя с разных изделий. Кремний Физические свойства: Кремний – самый важный элемент в земной коре (87 % всей литосферы состоит из SiO2 и силикатов) 1) Аморфный кремний – бурый порошок; 2) Кристаллический кремний – серое кристаллическое вещество с металлическим блеском. По структуре напоминает алмаз. tпл = 1410 °С, tкип = 2620 °С. Весьма твердый, очень хрупкий. Плавится с уменьшением объема. Полупроводник при обычной температуре. Химические свойства: При обычных условиях кремний химически инертен из-за тончайшей пленки SiO2, образующегося на воздухе. Все реакции с ним протекают при повышенных температурах: 600– 1200°С. 1) При обычных условиях реагирует только со фтором Si + F2 Combin SiF4 горит в атмосфере фтора 2) Взаимодействует с кислородом Si + О2 Combin SiО2 измельченный кремний воспламеняется 3) С водородом НЕ реагирует Соединения кремния с водородом – силаны – можно получить косвенным путем Силаны обычно получают, разлагая кислотами силициды активных металлов: Mg2Si + HCl→ MgCl2 + SiH4↑ 4) Взаимодействует с галогенами Si + Сl2 Combin SiCl4 реагирует в токе аргона 5) Взаимодействует с серой Si + S Combin SiS2 6) Взаимодействует с азотом Si + N2 Combin Si3N4 нитрид кремния 7) Взаимодействует с углеродом Si + С Combin SiС карборунд (по твердости близок к алмазу, широко применяется как абразивный материал) 8) Взаимодействует с металлами с образованием силицидов Mg + Si Combin Mg2Si силицид магния 9) Восстанавливает металлы из их оксидов MgO + Si Combin SiO2 + Mg 10) Растворяется в горячих концентрированных щелочах 11 Si + NaOH(к) + H2OCombin Na2SiO3 + H2↑ 11) Аморфный кремний растворяется в плавиковой кислоте (другие кислоты на кремний не действуют) Si + HF Combin SiF4 + H2 Титан Физические свойства: Цвет титана — серебристо-белый, четырехвалентный элемент.По плотности и удельной теплоемкости титан занимает промежуточное место между железом (Fe) и алюминием (Al). Механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем у алюминия. Титан может активно поглощать кислород, водород и азот, которые снижают его пластичность. Титан тугоплавкий металл (1665 °С).Титан обладает низкой теплопроводностью 16,76 (м × град), коэффициент термического расширения при комнатной температуре сравнительно мал.Модули упругости данного металла невелики (146 ГПа)Титан коррозийно-устойчив в атмосферном давлении, морской воде, влажном хлоре, горячих и холодных растворах хлоридов.Титан часто имеет свойство взрываться из-за своей пыли (t взрыва = 440 °С) Химические свойства: Титан (как и многие металлы) растворяется в царской водке:При сплавлении с оксидами, гидроксидами и карбонатами:При нагревании восстанавливается углеродом и активными металлами до низших оксидов.Азотная кислота на титан не оказывает воздействия, но разбавленная серная кислота реагирует с ним. 1.2.2 Вторичные материалы В шихте для выплавки цинковых сплавов обычно используются возвратные отходы собственного производства из расчета 20-40 % от общей массы шихты. В шихту могут добавляться лом и вторичные сплавы в количестве до 10%. Первичный металл составляет 60-80%, причем чем ответственнее литье и сложнее отливаемые детали, Тем меньше должно добавляться в шихту возврата и особенно вторичного металла и лома. К возвратным отходам собственного производства относятся отходы литейного (элементы литниковой системы, бракованные отливки, прибыли, сплески, облой) и обрабатывающих (кромки и концы из прокатных цехов, пресс-остатки и захваты из прессовых цехов, стружка, опилки и бракованные детали) цехов. Для снижения стоимости сплавов, особенно для неответственного литья, необходимо возможно полнее использовать возвраты производства. Однако следует иметь в виду, что при добавке низкокачественных компонентов, хоть и дешевых, в сплаве повышается количество примесей. В зависимости от сочетаний исходных шихтовых материалов возможны различные варианты составления шихты. 12 Марки и химический состав (%) литейных цинковых сплавов (ГОСТ 25140–93) Марки сплавов Основных компонентов Al Cu Mg Fe ZnA14A* 3,5– 4,5 ЦА4 о 3,5– 4,5 ЦА4 3,5– 4,5 ZnA14Cu1A* 3,5– 4,5 ЦА4М1о 3,5– 4,5 ЦА4М1 3,5– 4,5 ЦА4М1в 3,5– 4,5 ZnA14Cu3A* 3,5– 4,5 ЦА4М3 о 3,5– 4,5 ЦА4М3 3,5– 4,5 ЦА8М1 7,1– 8,9 ЦА30М5 28,5– 32,1 Примечания: 1. – 0,02– 0,06 – 0,02– 0,06 – 0,02– 0,06 0,7– 0,02– 1,3 0,06 0,7– 0,02– 1,3 0,06 0,7– 0,02– 1,3 0,06 0,6– 0,02– 1,3 0,10 2,5– 0,02– 3,7 0,06 2,5– 0,02– 3,7 0,06 2,5– 0,02– 3,7 0,06 0,70– 0,01– 1,40 0,06 3,8– 0,01– 5,6 0,08 Zn Примесей, не более Cu Pb Cd Sn Fe Si – Pb + Cd + Sn Основа 0,06 0,004 0,003 0,001 0,06 0,015 0,007 – 0,06 0,005 0,003 0,001 0,06 0,015 0,009 – 0,06 0,01 – – 0,004 0,003 0,001 0,06 0,015 0,007 – – 0,005 0,003 0,001 0,06 0,015 0,009 – – 0,01 0,005 0,002 0,07 0,015 – – – 0,02 0,015 0,005 0,12 0,03 – – 0,004 0,003 0,001 0,06 0,015 0,007 – – 0,006 0,003 0,001 0,06 0,015 0,009 – – 0,01 0,005 0,002 0,07 0,015 – – – 0,01 0,006 0,002 0,10 0,015 – 0,01– 0,5 – 0,02 0,016 0,01 0,005 0,002 0,07 0,015 – – 0,075 – По требованию потребителя в сплавах марок ZnA14A, ЦА4 о, ЦА4 допускается массовая доля меди как легирующего элемента до 0,10 %. 2. По согласованию изготовителя с потребителем в сплавах марок ЦА4М3о допускается массовая доля олова до 0,002 %, кадмия — до 0,004 % при сумме примесей свинца, кадмия и олова не более 0,009 %. 3. По требованию потребителя в сплавах марок ЦА4, ЦА4М1 и ЦА4М3 массовая доля свинца должна быть не более 0,006 %. 4. Определение химического состава сплавов проводят по ГОСТ 25284.0–ГОСТ 25284.8. Допускается определять химический состав другими методами, обеспечивающими точность, не ниже приведенной в указанных стандартах. При возникновении разногласий в оценке химического состава определение проводят по ГОСТ 25284.0–ГОСТ 25284.8. 5. * Сплавы, изготовляемые по согласованию потребителя с изготовителем. Все литейные цинковые сплавы имеют очень узкий температурный интервал кристаллизации, содержат много эвтектики, поэтому обладают хорошей жидкотекучестью и дают плотные отливки. Лучшими способами получения отливок являются литье под давлением и литье в кокиль. 13 Относительно низкая температура литья (440–470 °С) определяет легкие условия работы пресс-форм и кокилей, а высокая жидкотекучесть позволяет отливать тонкостенные детали сложной формы. В некоторых случаях (детали особо сложной конфигурации) применяется литье в песчаные формы. Отливки, полученные таким способом, содержат большое количество пор, имеют более крупнозернистую структуру, что приводит к снижению и значительному разбросу характеристик механических свойств. В процессе естественного старения цинковых сплавов происходит уменьшение размеров (усадка) отлитых деталей (на 0,07–0,09 %). Две трети усадки происходит в течение 4–5 недель, остальное — в течение многих лет. Для стабилизации размеров применяют термообработку — отжиг (3–6 ч при 100 °С, или 5–10 ч при 85 °С, или 10–20 ч при 70 °С). Механические свойства цинковых сплавов Марка сплавов Способ Механические свойства, не менее литья Временное Относительное Твердость, сопротивление,МПа удлинение, % НВ (кгс/мм2) ZnA14A K 196 (20) 1,2 70 ЦА4 о, ЦА4 Д 256 (26) 1,8 70 ZnA14Cu1A,ЦА4М1 КД 215 (22)270 (28) 1,01,7 8080 о, ЦА4М1 ЦА4М1в КД 196 (20) 0,5 65 ZnA14Cu3A, П 215 (22) 1,0 85 ЦА4М3 о К 235 (24) 1,0 90 ЦА4М3 Д 290 (30) 1,5 90 ЦА8М КД 235 (24)270 (28) 1,51,5 7090 ЦА30М5 КД 435 (44)370 (38) 8,01,0 115115 Примечание. В таблице приняты следующие обозначения способов литья: П — литье в песчаные формы; К — литье в кокиль; Д — литье под давлением. Характеристики физических свойств литейных цинковых сплавов (ГОСТ 25140–93) Марка сплава Плотность, Температурный Удельная Теплопро(кг/м3) 10–3 интервал теплоемкость водность, затвердевания,°С при 20 Вт/м град–1 °С,Дж/кг град–1 ЦА4 ЦА4М1 ЦА4М3 ЦА8М1 ЦА30М5 6,7 6,7 6,8 6,3 4,8 380–386 380–386 379–389 375–404 480–563 410 440 427 – – 113 109 105 – – Температурный коэффициент линейного расширения в интервале температур 20– 100 °С, 10–6, град–1 26,0 26,5 29,5 – – 14 1.2.3 Вспомогательные материалы При выплавке цинка и сплавов на его основе используют рафинирующие флюсы. В состав флюсов входят химически активные вещества, способствующие удалению из расплава растворенных газов и взвешенных неметаллических включений. Флюсы представленной серии предназначены для очистки, модификации и защиты металла. Составы разработаны с учетом особенностей цинковых сплавов, незаменимы для рафинирования и снижения шлакообразования, значительно уменьшают потери металла. Для цинка используются: Рафинирующие флюсы — очистка расплава от неметаллических включений, минимизация потерь металла со шлаком. Препараты для модификации — флюс Zn-3, не только очищает расплав, но и повышает механические свойства металла. Покровно-рафинирующий состав предназначен для очистки сплава и последующей защиты поверхности от окисления. "Цинколит-1" - покровно-рафинирующий флюс для рафинирования цинковых сплавов от неметаллических включений и снижения потерь металла со шлаком. Обработку расплава ведут при 430 - 470оС с расходом флюса в количестве 1,0 - 1,5 % от массы шихты. "Цинколит-2" - специальный флюс для очистки цинка от железа. Расплав цинка покрывают флюсом "Цинколит-2" в количестве 2 % от массы шихты, а затем при температуре 600 оС вводят алюминий. После технологической выдержки 30 - 50 минут содержание железа снижается на 80 % от исходного. "Цинколит-3" - специальный флюс для повышения механических свойств сплава и снижения потерь металла со шлаком. Флюс "Цинколит-3" в количестве 0,5 - 1,0 % при температуре 480 - 500оС вводят в расплав и тщательно замешивают. После технологической выдержки 5 - 7 мин снять шлак и залить образцы для механических испытаний и исследования микроструктуры. "Цинколит-4" - универсальный флюс для рафинирования цинка от неметаллических примесей, снижения шлакообразования на 20 - 30 % и содержания металла в шлаке на 70 % от исходного, а так же для повышения механических свойств в среднем на 10 - 12 %. "Цинколит-4" в количестве 0,5 - 1,0 % при температуре 480 - 500оС вводят в расплав и тщательно замешивают. После технологической выдержки 5 - 7 мин снять шлак. 15 1.3 Способ обработки шихтовых материалов Основную часть шихты обычно составляют сплавы цинковые литейные в чушках, свой возврат и лом цинковых сплавов. В качестве покровных флюсов используют смесь хлоридов кальция, калия и натрия, хлористый аммоний или криолит. Для подшихтовки используют первичный алюминий в чушках, катодную медь и магний металлический. Все компоненты шихты должны быть очищены от масел, влаги и других включений. Все шихтовые материалы перед плавкой должны быть тщательно подготовлены. Так, поверхность чушковых материалов очищают от неслитин, шлаковых и других инородных включений. Катодные листы электролитного цинка тоже тщательно очищают от остатков электролита и укладывают в пачки, которые после взвешивания устанавливают на приемную платформу загрузочной площадки индукционных печей для переплавки катодного цинка. Первичный чушковый цинк и чистые металлы дробят или разрезают на более мелкие куски, удобные для взвешивания и загрузки в печь. Мелкие возврат собственного производства и отходы (стружка, листовая обрезь, скрап и т.п.), которые должны храниться строго по сортам и маркам сплава, рекомендуется брикетировать для уменьшения угара элементов в процессе приготовления цинковых сплавов. Перед загрузкой в печь чушковые материалы и отходы, очищенные от грязи, остатков масла и эмульсии, тщательно прогревают до полного удаления влаги. Для снижения стоимости сплавов, особенно для неответственного литья, необходимо возможно полнее использовать возвраты производства. Однако следует иметь в виду, что при добавке низкокачественных компонентов, хоть и дешевых, в сплаве повышается количество примесей. 16