Регламент холодных швов+контроль прочности бетона (extended) для А+

реклама

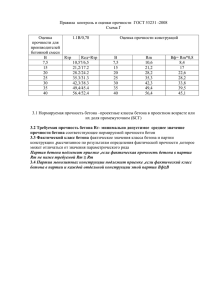

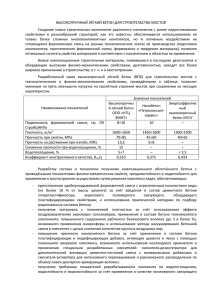

4. Производство бетонных работ. ………. Бетонные смеси следует укладывать в бетонируемые конструкции (карты бетонирования) последовательно с направлением укладки в одну сторону. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Перерыв в бетонировании без образования рабочего шва устанавливается строительной лабораторией, но не должен превышать 1,5 часа. Если перерыв в бетонировании (в т.ч. при непредвиденном прекращении поставок бетона) превысил время начала схватывания бетона в уложенном слое (бетон потерял способность к тиксотропному разжижению при имеющихся средствах виброуплотнения), необходимо устроить рабочий шов (с оформлением кладочной/штукатурной сеткой d6 Вр-I с ячейкой не более 100х100 мм с фиксацией стержнями усиления (по необходимости и отдельному согласованию), см. рис.2) в соответствии с положениями СП 70.13330.2012. Рис.2 1 - вертикальные стержни усиления; 2 - горизонтальные стержни усиления Перед бетонированием поверхность холодного рабочего шва должна быть очищены от мусора, грязи, масел, снега и льда, цементной пленки и др. Непосредственно перед укладкой бетонной смеси очищенные поверхности должны быть промыты водой и просушены струей воздуха. Основание конструкции перед бетонированием должно быть очищено от цементной пленки. Прочность бетонного основания при очистке от цементной пленки должна составлять, не менее: - 0,3 МПа при очистке водной и воздушной струей; - 1,5 МПа при очистке механической металлической щеткой; - 5,0 МПа при очистке гидропескоструйной или механической фрезой. Бетонирование захваток производить в пределах технологических швов в шахматном порядке с интервалами между примыкающими картами в пределах 14-21 суток. Проектные технологические швы бетонирования выполнять с применением шпунтового соединения в соответствии с рабочими чертежами 339.001.01-КЖ0-Р.5 (см. узлы А,Б л. 7-8 КЖ0-Р.5 и рис.3). ………. Рис. 3. Устройство технологического шва плиты В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги, в последующем поддерживать температурновлажностный режим с созданием условий, обеспечивающих нарастание его прочности. Движение людей по забетонированным конструкциям допускаются после достижения бетоном прочности не менее 1,5 МПа. Требуемое количество миксеров для непрерывного бетонирования рабочей захватки с учётом логистики поставок и пиковой потребности в бетоне (в среднем 150 м3/час) составляет 10 шт. Основным и резервным поставщиком бетона при устройстве плитного ростверка Рсмп 1 применительно к фронту работ ООО «ПСК Конкрит Инжиниринг» является ООО «ЕАС Бетон» (по факту наличия резервного смесителя эквивалентной производительности с автономным электроснабжением). 2. Прочность бетона. Прочность бетона должна соответствовать классу по прочности на сжатие B30. Контроль прочности бетона должен проводиться по схеме Г, регламентированной ГОСТ 18105-2010, по контрольным образцам, изготовленным на строительной площадке. Для определения прочности бетона, применяемого при бетонировании, изготавливают образцы-кубы бетона. Для проведения испытаний бетона на прочность изготавливают образцы-кубы с ребром 100х100 мм. Проба бетонной смеси отбирается в соответствии с ГОСТ 10181-2000 "Смеси бетонные. Методы испытаний". Образцы изготавливают в поверенных формах в соответствии с ГОСТ 22685, см.рис.4. Рис.4 Перед загрузкой бетонной смеси в форму ее необходимо смазать тонким слоем смазки. Отобранная проба бетонной смеси укладывается в форму не позднее 20 минут с момента ее отбора. Уплотнение бетонной смеси в формах происходит при помощи металлической штыковки диаметром 16 мм. Образцы подлежат распалубке через сутки после их изготовления. После распалубки формы необходимо очистить от остатков бетона и смазать смазкой тем самым подготовив их для последующих испытаний. Образцы-кубы изготавливаются в тот же момент, когда выполняется укладка бетона. Отобранные образцы должны быть пронумерованы. Также на образцах указывается дата и место выемки каждого образца. Контрольные образцы, изготовленные на строительной площадке для контроля и оценки прочности бетона монолитных конструкций по п.п.4.3 ГОСТ 18105-2010, должны твердеть в условиях конструкции. Отбор образцов производить в присутствии инженера строительного контроля. В таблице 1 указан пример заполнения таблицы по испытаниям образцов бетона. Заполнять данную таблицу необходимо при каждой заливке (в дополнение к журналу бетонных работ) и при каждом испытании образцов. Таблица 1 На каждое испытание в зависимости от возраста готовить не менее 2 образцов-кубов – общее количество 6 шт. Лабораторные испытания проводить в зависимости от возраста образца 7-е сутки (по согласованию), 28 сутки (в обязательном порядке). Контрольные испытания образцов в возрасте 3-ех суток проводится на строительной площадке ударно-импульсным методом с привлечением ответственных лиц. Результаты испытаний образцов в 28-суточном возрасте (заключение аккредитованной лаборатории) должны быть приложены к исполнительной документации. Испытание образцов производится в соответствие с требованиями следующих нормативных документов: ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам» , ГОСТ 10181-2000 «Смеси бетонные. Общие требования», ГОСТ 18105-2010 «Бетоны. Правила контроля прочности», ГОСТ 28570-90 «Бетоны. Методы контроля прочности по образцам, отобранным из конструкций». При анализе данных лабораторных исследований необходимо учитывать температурно-влажностные условия хранения образцов. Если средние показатели прочности образцов окажутся ниже, чем требуется по проекту, то производится выемка кернов из забетонированной конструкции (не менее трёх на 1000м.кв. контролируемой поверхности) и их испытание в лабораторных условиях.