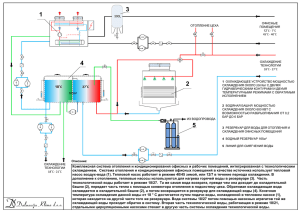

ОСЕВЫЕ ГАЗОВЫЕ ТУРБИНЫ Составитель: Комаров Олег Вячеславович доцент, канд. техн. наук зав. каф. «Энергетика» УрФУ (г.Екатеринбург) ov_komarov@mail.ru Перечень использованной литературы 1.Газотурбинные установки с нагнетателями для транспорта газа: справ., пособие / Б. С. Ревзин, И. Д. Ларионов М.: Недра, 1991. – 303 с. 2.Ревзин Б. С. Газоперекачивающие агрегаты с газотурбинным приводом. Учебное пособие. Екатеринбург.: УГТУ-УПИ. 2008. 269 с. 3.Ревзин Б. С., Комаров О. В. Энергетические газотурбинные установки стационарного типа. Учебное пособие. Екатеринбург УГТУ-УПИ, 2010. 284 с. 4.Теория и проектирование газотурбинных и комбинированных установок: Учебник для ВУЗов / Ю. С. Елисеев, Э. А. Манушин, В. Е. Михальцев и др. – 2-е изд., перераб. и доп. – М.:Изд-во МГТУ им. Н.Э. Баумана, 2000. – 640 с. 5.Стационарные газотурбинные установки / под ред. Л.В.Арсеньева и В.Г.Тырышкина. Л.: Машиностроение, 1989. 543 с. 6.Газотурбинные энергетические установки: учебное пособие для вузов / С. В. Цанев, В. Д. Буров, А. С. Земцов, А. С. Осыка; под ред. С. В. Цанева. – М.: Издательский дом МЭИ, 2011. – 428 с. 7.Копелев С. З., Слитенко А. Ф. Конструкции и расчет системы охлаждения ГТД / под ред. Слитенко А. Ф. – Х.: Изд-во «Основа» при Харьк. ун-те, 1994 г. – 240 с. 8.Белоусов А.Н., Мусаткин Н.Ф., Радько В.М. Теория и расчет лопаточных машин. – Самара: ФГУП «Изд-во «Самарский Дом печати», 2003. – 336 с. 9.Нечаев Ю. Н., Федоров Р. М. Теория авиационных газотурбинных двигателей. ч 1, М., «Машиностроение», 1977, 312 с. 10.Основы проектирования турбин авиадвигателей / под ред. С.З.Копелева. М.: Машиностроение, 1988. 328 с. 11.Осевые турбины (Газовая динамика и термодинамика): пер. с англ./ Дж. X. Хорлокк. М.:Машиностроение, 1972, 212 с. 12.Трухний А.Д. Парогазовые установки электростанций: учебное пособие для вузов – М.: Издательский дом МЭИ, 2013, 648 с. 13.Проспекты фирм-производителей ГТУ: General Electric, MHI, Siemens, Alstom. 2 Содержание ТЕОРИЯ СТУПЕНИ Основные термодинамические параметры турбинной ступени Схема и принцип работы осевой турбинной ступени Плоские решетки профилей лопаточных венцов ступени Связь основных параметров ступени Потери энергии в неохлаждаемой осевой турбинной ступени Влияние основных параметров на потери в ступени Процесс в турбине с учетом затурбинного диффузора ОХЛАЖДЕНИЕ ГАЗОВЫХ ТУРБИН Понятие начальной температуры газа перед турбиной Рост начальной температуры газа перед турбиной по годам Основные требования, предъявляемые к системам охлаждения Воздушные системы охлаждения ГТУ Решение задачи согласования тепловой инерции ротора и статора Классификация систем охлаждения Системы охлаждения роторов и статоров ГТУ Системы охлаждения лопаток ГТУ Дополнительные потери энергии от введения охлаждения Промежуточное охлаждение воздуха Система охлаждения сопловых лопаток Устройство охлаждаемой сопловой лопатки Условия эксплуатации рабочих лопаток газовой турбины Система охлаждения рабочих лопаток Влияние структуры материала на механические свойства Эволюция материалов лопаток турбин GE Термобарьерные покрытия лопаток 3 Основные термодинамические параметры турбинной ступени H ад 1 k k RT0 1 стk k 1 - адиабатическая работа расширения k R сp k 1 ст ад - степень понижения давления T0 T2 h cр H ад T0 T2ад ад u k T2ад 1 k T 0 h * H ад cр Т 0 Т 2 Т 0 Т 2ад - коэффициент полезного действия Т 0 Т 2 h ср H ад Т 0 Т 2ад ад u 1 ад 1 u 1 ад 1 ад Процесс расширения продуктов сгорания в ступени 4 Схема и принцип работы осевой турбинной ступени DкСА , DсрСА , DпСА , DкРК , DсрРК , DпРК − корневой, средний и периферийный диаметры на выходе соответственно из соплового аппарата и рабочего колеса; lc , lр − высоты сопловой и рабочей лопаток соответственно; р − радиальный зазор между статором и вершиной бандажной полки; S1 − передний осевой (межвенцовый) зазор между СЛ и РЛ; б − радиальный зазор между бандажной полкой рабочей лопатки и статором; РК СА РК СА к , к , п , п − углы меридионального раскрытия ступени в СА и РК в корневом и периферийном сечениях; к , п − перекрыша корневая и периферийная 5 Плоские решетки профилей лопаточных венцов ступени 6 f 0СА , f1СА , f1РК , f 2РК − площадь проходного сечения на входе и выходе межлопаточного канала в СА и РК соответственно; Bc , Bр − ширина сопловой и рабочей решетки соответственно; bc , bр tc , tр − хорда профиля СЛ и РЛ; − шаг соответственно сопловой и рабочей решетки; аc , ар − горло (минимальный проходной размер между двумя соседними профилями) сопловой и рабочей решетки; у , у − угол установки сопловой и рабочей лопатки; ол , 1л , 1л , 2л − входной и выходной (лопаточный) угол соответственно сопловой и рабочей лопатки Связь основных параметров ступени Основные геометрические характеристики турбинной ступени (проточной части турбины) и их связь с кинематическими параметрами Относительный диаметр ступени (веерность): Dср 1 d , где d Dк / Dн . Dl lр 1 d Суммарный угол раскрытия меридиональных обводов в зоне сопловых и рабочих лопаток: СА РК РК СА СА к п и РК к п . Уравнение неразрывности (сплошности): G1 1Fомс1 sin 1 G2 сonst , где 1 - плотность газового потока на выходе из СА (сечение 1−1); F СА D СА lc − площадь проходного сечения (ометаемая) ом ср Максимальные допускаемые напряжения растяжения в корневом сечении для материала лопатки: 2 n р 2 м kф Fом , 60 где м − плотность материала лопатки; kф − коэффициент формы лопатки, учитывающий изменение площади сечения лопатки по ее высоте (обычно 0,45…0,55); n − частота вращения ротора турбины. 7 Связь основных параметров ступени План (треугольники) скоростей осевой турбинной ступени Кинематические и газодинамические характеристики ступени Коэффициент нагрузки: Lu 2 . u ср Работа Lu на окружности колеса на основании теоремы Эйлера: При условии, что u1 u 2 u : c1u c2u . u Lu c1u u1 c2u u2 . Параметр x u cад (или x1 u c1 ). Здесь с ад − фиктивная (условная) скорость потока, кинетическая энергия которого равна располагаемой (адиабатической) работе расширения газа H ад , т.е. сад 2H ад . 8 Связь основных параметров ступени 9 c c2u Кинематическая степень реактивности: 1 1u . 2ucр рк H ад Термодинамическая степень реактивности: т . H ад Кинематическая степень термодинамической тем, реактивности что ее отличается расчет ведется от по кинематическим параметрам действительного процесса, т.е. с учетом потерь энергии. c c Коэффициент расхода ступени: c1a 1a , c2a 2a . u1 u2 Зависимость КПД u , ад от x при различных ст и при , , 1, c2a c1a const : сплошные линии ад ; прерывистые линии u Потери энергии в неохлаждаемой осевой турбинной ступени Потери располагаемой работы в реальной осевой турбинной ступени можно разделить на внешние и внутренние. К внешним относят потери, которые не оказывают влияния на тепловое состояние продуктов сгорания в проточной части турбины: утечки газа через уплотнения; потери на трение в подшипниковых узлах турбомашины и т.д. Внутренние потери в ступени, влияющие на тепловое состояние рабочего тела в проточной части, рассматривают как для отдельного венца, так и с учетом взаимного влияния неподвижного и вращающегося венца. В отдельном венце разделяют профильные, концевые и потери от вращения (только для РК). Профильные потери пр складываются из потерь трения и вихреобразования в пограничном слое между газом и профилем лопаток тр , кромочных потерь кр , потерь от угла атаки i , волновых потерь волн : пр тр кр i волн . Основные факторы, влияющие на величину профильных потерь, следующие: угол поворота потока в решетке, который тем больше, чем меньше сумма углов 0 1 _ для сопловой решетки и 1 2 − для рабочей; степень конфузорности межлопаточных каналов конфузорности, тем меньше величина пр ; форма и размеры входных и выходных кромок профиля; относительный шаг решетки t / b ; относительная толщина профиля; шероховатость поверхности профиля лопатки. ( sin 1 / sin 2 ). Чем больше степень 10 Влияние основных параметров на потери в ступени График влияния относительного угла атаки на профильные потери Формы входной кромки лопаток высокотемпературных ступеней: а – "традиционная" входная кромка; б, в – форма входной кромки, характерная для лопаток современных высокотемпературных ГТУ Коэффициент профильных потерь в решетке при нулевом угле атаки: а – сопловые; б – рабочие лопатки 11 Влияние основных параметров на потери в ступени 12 п , ср L - 0,83 14 Зависимость для определения величины оптимального относительного шага решетки t опт 1 cmax Формулы для оценки величины кромочных потерь в венцах сопловых и рабочих лопаток рл кр 0,4rвых t р sin 1 сл кр 0,4rвых t c sin 1 Влияние значения относительного радиального зазора на КПД ступени р.з 0,3 l к п 1 ср sin 2 t п J - 0,89 I - 0,81 H - 0,22 G-0 F - 0,89 E - 0,16 10 ,% 13 sin1 180 o 0,55 o 180 1 2 sin 2 K - 0,50 12 8 6 D - 0,60 С-0 4 В-0 А - 0,24 2 0 0,01 0,03 0,02 р 0,04 0,05 /l Влияние радиального зазора и его конфигурации на КПД турбины: сплошные линии короткие лопатки без бандажа; штриховые проточка в корпусе турбины; штрихпунктирные обандаженные лопатки Процесс в турбине с учетом затурбинного диффузора 13 Понятие начальной температуры газа перед турбиной Под начальной температурой газа перед турбиной могут пониматься температуры в различных сечениях: сечение А-А – средняя температура перед СА первой ступени турбины (для неохлаждаемых турбин); сечение В-В - средняя температура на выходном срезе СА первой ступени (General Electric,); сечение С-С - средняя расчетная температура перед первым рядом рабочих лопаток по ISO 2314 – «Газовые турбины – приемочные испытания» (Siemens, Alstom, российские авиапроизводители). При TА=1500 С разность ТА-ТВ=60 С, а ТА-ТС=170 С. 14 Рост начальной температуры газа перед турбиной по годам За последние 40 лет произошло двукратное увеличение начальной температуры газа; Уровень начальной температуры газа для наземных установок превысил 1500 С (General Electric, Toshiba); Среднегодовой рост составляет 13 С; Крупнейший производитель ГТУ в мире (GE) увеличила единичную мощность с 1960 по 2000 год в 15 раз (1/3 прироста за счет увеличения расхода рабочего тела; 2/3 – за счет повышения начальной температуры газа). P.F=(Tmax-TГ)/(TГ-Tза СА1)=0,1-0,2 15 Основные требования, предъявляемые к системам охлаждения при прочих равных условиях выбор наиболее простой конструкции, с точки зрения технологии изготовления, надежности системы, эксплуатационных характеристик; максимальная надежность в процессе использования; максимальная экономичность, чему способствует минимизация расхода охладителя за счет рационального его распределения по каналам охлаждения, интенсификации теплообмена и выпуска охладителя в проточную часть с наименьшими потерями энергии основного потока газа (для открытых систем); использование для охлаждения по возможности более низконапорного воздуха, отбираемого из компрессора (для воздушных систем), с целью уменьшения затрат энергии на его сжатие; давление охладителя по всему тракту системы охлаждения должно незначительно превышать давление рабочего тела в соответствующих местах проточной части, чтобы исключить подсос горячих газов в каналы охлаждения и уменьшить утечки охладителя (для открытых систем); герметичность тракта подачи охладителя к горячим элементам проточной части; формирование равномерного температурного поля в охлаждаемых деталях для исключения больших термических напряжений в них; организация дифференцированного подвода охладителя в зависимости от степени нагрева отдельных элементов и интенсивности теплообмена; обеспечение возможности контроля работоспособности системы в процессе эксплуатации и восстановления характеристик при ремонтах. Количественной характеристикой эффективности системы охлаждения является относительная глубина (интенсивность) охлаждения: Т г Т м , Т г Т в где Т г − температура торможения газа (продуктов сгорания); Т в − температура торможения охладителя (воздуха); Т м − температура материала детали. 16 Воздушные системы охлаждения ГТУ Проект ГТУ-180, ЛМЗ-Авиадвигатель 17 Решение задачи согласования тепловой инерции ротора и статора Для решения задачи стабилизации зазоров в проточной части помимо применения систем охлаждения разрабатываются конструктивные мероприятия: Обойменная конструкция статора; Прирабатывающиеся уплотнения; Системы активного управления радиальными зазорами; Применение термоактивных эелементов; Применение упругих элементов и телескопических соединений и т.д. Проточная часть турбины газогенератора ГТД АЛ-31Ф Система активного управления радиальными зазорами в проточной части ГТУ Mitsubishi 18 Классификация систем охлаждения 19 По типу охладителя и его циркуляции По способу охлаждения Системы охлаждения роторов и статоров ГТУ Для облегчения изготовления диски роторов выполняют из сталей перлитного и ферритного классов (Тм не должна превышать 550 С); Наилучших результатов удается достичь при комбинировании различных способов охлаждения дисков; Помимо прямого охлаждения дисков применяется отсечение теплового потока от лопаточного аппарата путем продувки воздуха под хвостовиками лопаток, использование удлиненной ножки хвостовика лопатки; Охлаждение статора возможно как путем прокачки охлаждающего воздуха, так его прососа. 20 Системы охлаждения лопаток ГТУ Сравнительная характеристика эффективности различных систем охлаждения лопаток 21 Дополнительные потери энергии от введения охлаждения термодинамические потери, связанные с отводом теплоты от продуктов сгорания. Чем больше расход воздуха на систему охлаждения и чем больше его возвращается в проточную часть турбины, тем выше термодинамические потери, которые сопровождаются уменьшением располагаемого теплоперепада на турбину. Повышение относительной глубины охлаждения также приводит к возрастанию данного вида потерь. Снижение внутреннего КПД ступени может достигать 1%, поэтому при выборе системы охлаждения необходимо руководствоваться эквивалентным выигрышем от ее применения при заданной начальной температуре газа; затраты энергии на сжатие охлаждающего воздуха. С целью оптимизации данных потерь необходимо рационализировать места отбора охладителя из компрессора и его количество, чтобы давление воздуха незначительно превышало давление газа в месте его выпуска в проточную часть турбины; затраты энергии на прокачку охлаждающего воздуха, которые включают: гидравлические потери по трактам системы охлаждения, потери на утечки хладагента при охлаждении дисков роторов и подшипников, когда воздух не возвращается в проточную часть турбины. Сюда же относят затраты энергии на разгон охлаждающего воздуха от окружной скорости в месте отбора до окружной скорости в месте его выпуска из полостей рабочей лопатки. По этой причине наиболее затратным является вариант выпуска охладителя в радиальный зазор, где достигается максимальная окружная скорость. Эти потери выражаются в повышении температуры воздуха на 40…500С за счет работы центробежных сил. Иногда для снижения температуры охладителя в статорном узле применяют специальную решетку, подкручивающую поток воздуха перед его подачей в полости рабочих лопаток по направлению вращения ротора; потери, возникающие при смешивании охлаждающего воздуха с основным потоком газа. Независимо от способа выпуска воздуха в проточную часть турбины, это приводит дополнительному расходованию кинетической энергии продуктов сгорания на выравнивание полей давлений, скоростей и плотностей смешивающихся сред. Однако величина такого рода потерь во многом определяется, каким способом охлаждающий воздух выпускается в проточную часть. Так, при выпуске его через щели в выходной кромке лопаток – потери минимальны; во входной – максимальны. Применение заградительного (пленочного) охлаждения лопаток также способствует росту потерь. Максимальные затраты энергии возникают при проникающем (пористом) охлаждении, когда по всему контуру профиля, фактически нормально к основному потоку, выпускается охладитель; потери из-за аэродинамической неоптимальности профилей охлаждаемых лопаток по сравнению с неохлаждаемыми. Поскольку в полости лопатки необходимо организовать эффективную систему охлаждения, то увеличиваются радиусы входных и выходных кромок, относительная толщина профиля. 22 Промежуточное охлаждение воздуха По типу охладителя и его циркуляции Промежуточный теплообменник в ГТД АЛ-31Ф 23 Система охлаждения сопловых лопаток а б 24 в По типу охладителя и его циркуляции Лопатки внутреннего конвективного охлаждения: с продольным (а), продольно-петлевым (б) движением охлаждающего воздуха и лопатка дефлекторного типа (в) Преимущества систем охлаждения с лопатками дефлекторного типа следующие: происходит сближение коэффициентов теплоотдачи по воздуху и продуктам сгорания, что позволяет иметь равномерное температурное поле по сечению лопатки; появляется возможность организации дифференцированного охлаждения отдельных частей лопатки по радиусу и сечению (например, входной и выходной кромки) за счет количества и места расположения отверстий в дефлекторе; возможность управления глубиной охлаждения лопатки; глубина охлаждения увеличивается до 200…250 оС. а б Сопловые лопатки первой ступени ГТУ серии M501G/M701G фирмы Mitsubishi (а), ГТУ SGT-300 фирмы Siemens (б) Система охлаждения сопловых лопаток Профильные части СА отливаются как одно целое с бандажными полками с захватами, с помощью которых они устанавливаются в верхней и нижней половинах обойм или корпусов. 25 Устройство охлаждаемой сопловой лопатки 26 Литейные стержни сопловой (сверху) и рабочей (снизу) лопатки Условия эксплуатации рабочих лопаток газовой турбины В процессе работы рабочие лопатки подвергаются: воздействию от высоких напряжений растяжения от центробежных сил; воздействию напряжений от газодинамических (аэродинамических) сил изгиба вследствие малого количества ступеней и большой их нагруженностью; воздействию от стационарных температурных напряжений на установившихся режимах, возникающих вследствие неравномерности температурного поля рабочего тела (Патерн-фактор), разности толщины профиля по высоте и сечению, наличия каналов охлаждения в лопатках. В результате воздействия указанных факторов рассматривают устойчивость лопаток на: исчерпание длительной прочности материала лопатки (способности сопротивляться длительное время действию высоких напряжений в условиях высокой температуры); трещиностойкость (сопротивление быстрому развитию трещины); сопротивление хрупкому отрыву (вязкость разрушения). Агрессивное воздействие продуктов сгорания на материал лопаток заключается: в развитии высокотемпературной коррозии (при температурах 815-930 С) из-за наличия в продуктах сгорания щелочных металлов (калий, натрий), вступающих в химическую реакцию с серой и образованием расплавленных сульфатов, которые отлагаются на поверхности лопаток; в развитии низкотемпературной коррозии (590 -760 С) вследствие взаимодействия Длительная прочность на базе 100 тыс. ч. сульфата натрия с облопачиванием; наработки материалов РЛ ГТУ GE в высокотемпературном окислении из-за наличия избытка воздуха в продуктах сгорания (особенно активное течение при температуре газа выше 900 С). На переходных режимах работы в лопатках дополнительно развиваются: временные циклические термические напряжения, что может приводить к циклическим пластическим деформациям и образованию трещин термической усталости; напряжения вследствие развития многоцикловой усталости с образованием трещин из-за большого цикла (более 1 млн. циклов) нагружений сравнительно небольшой интенсивности (обычно, это следствие работы лопаток в условиях резонанса). 27 Система охлаждения рабочих лопаток Охлаждение рабочих лопаток представляет собой более сложную задачу, нежели сопловых, поскольку: на РЛ дополнительно действуют центробежные силы, значит – они более нагружены; к периферии лопатки происходит значительное уменьшение площади поперечного сечения профиля; из-за вращения ротора возникают дополнительные сложности, связанные с герметичным подводом теплоносителя к охлаждаемой детали. Однако по характеру теплообмена и способу его реализации системы охлаждения СЛ и РЛ схожи. а б в г Рабочие лопатки с системой открытого воздушного охлаждения: а − с продольным течением теплоносителя (канального типа); б – с продольно-поперечным движением воздуха; в – дефлекторного типа; г – гильзовые 28 Система охлаждения рабочих лопаток (пример) а б Охлаждаемые рабочие лопатки турбины ГТУ серии M501G/M701G фирмы Mitsubishi (а), ГТУ SGT-300 фирмы Siemens (б) 29 Система охлаждения рабочих лопаток (пример) Для снижения передачи теплоты от пера лопатки к хвостовику и в диск между ними выполняют промежуточный элемент (удлиненную ножку), которая имеет с двух сторон пазухи для минимизации поперечного сечения для передачи теплоты. Для интенсификации теплообмена во внутренней полости лопаток выполняют вихревую матрицу (систему ребер, выступов, перегородок, штырьков, завихрителей), турбулизирующую поток. Организуют дифференцированную подачи воздуха в каналы охлаждения лопаток. 30 Влияние структуры материала на механические свойства 31 Основной технологией изготовления охлаждаемых лопаток является точное литье по выплавляемым моделям в вакууме в целях исключения вредного влияния на металл кислорода и азота, содержащихся в воздухе. При традиционной технологии металл отливаемой лопатки затвердевает от поверхности к оси с формированием хаотичной кристаллической решетки, характеризующейся одинаковыми механическими и физическими свойствами во всех направлениях. В результате на границах кристаллов с течением эксплуатации скапливаются вредные примеси. Для исключения формирования границ кристаллов в поперечном оси лопатки направлении применяются технологии направленной кристаллизации, когда от хвостовика формируются столбики кристаллов в продольном оси лопатки направлении. Исключаются границы кристаллов, поперечные действующим центробежным силам. Еще более совершенная технология, когда лопатка изготавливается из одного кристалла – монокристаллической. а б в Зависимость допустимой температуры металла РЛ от структуры на базе 100 тыс. ч. при напряжении 140 Мпа (по данным GE): 1 – сплав GTD-111, равноосная структура; 2 – GTD-111, направленная кристаллизация; 3 – монокристаллическая лопатка Охлаждаемые рабочие лопатки с равноосной структурой (a, MHI), направленной кристаллизацией (б, MHI) и монокристаллическая (в, GE) Эволюция материалов лопаток турбин GE 32 Термобарьерные покрытия лопаток Достижение современных уровней температуры лопаток 900 С и выше невозможно без применения термобарьерных покрытий: однослойных из алюминада платины (PtAl), получаемых при помощи диффузии на поверхность лопатки; двухслойных, получаемых путем высокоскоростного плазменного напыления в вакууме порошков различного состава. 33 34 Комаров Олег Вячеславович доцент, канд. техн. наук зав. каф. «Энергетика» УрФУ ov_komarov@mail.ru Спасибо за внимание!