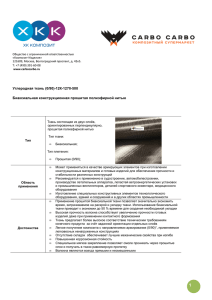

Тема доклада: Бисмалеимиды, кварцевые волокна, тальк, углеродная ткань. Выполнил: Свисленок А. Е. Студент группы МКК 23-01 Бисмалеимиды Бисмалеимид Бисмалеимид-это мономер для производства бисмалеимидной смолы. Он обладает выдающимися свойствами, такими как термостойкий, антиокислительный, радиационный. Он в основном используется в электротехнических материалах, материалах воздушного пространства или акропространства, вычислении, связи, автомобилях, железной дороге, строительстве и во многих других сферах жизни человека. • Бисмалеинимиды имеют широкий спектр возможных химических реакций с различными сомономерами, которые не только улучшают механические свойства отвержденных полимеров, но и повышают технологичность связующего. Гомополимеризация БМИ-мономеров протекает при высокой температуре и приводит к образованию хрупкого полимера. Более практичным подходом является сополимеризация бисмалеинимидов с диаминами, которая снижает хрупкость отвержденного полимера. Структура и синтез бисмалеимида Синтез БМИ-мономеров достаточно прост и существует несколько доступных способов. На рис. представлен самый распространенный способ взаимодействия диамина (как ароматического, так и алифатического) с двумя эквивалентами малеинового ангидрида при температуре ~80 °C в присутствии уксусного ангидрида и ацетата натрия (для дегидроциклизации полученной бисмалеаминовой кислоты) Химико-физические свойства Бисмалеинимиды сочетают в себе ряд уникальных свойств, таких как технологичность, превосходное сохранение физических свойств при повышенных температурах и во влажной среде, поддержание электрических свойств в широком температурном диапазоне, негорючесть. Композиционные материалы на их основе обладают повышенными механическими характеристиками (прочность и жесткость), так как имеют высокую температуру стеклования (интервал температур 250–300 °C). Для материалов на основе бисмалеинимидов важными параметрами являются водопоглощение и трещиностойкость, поскольку сорбированная влага существенно снижает температуру стеклования и модуль упругости отвержденного полимера. Основным недостатком, связанным с использованием БМИ-связующих, является высокая хрупкость отвержденных полимеров. Помимо этого, исходные БМИ-мономеры являются кристаллическими веществами с высокой температурой плавления, что создает проблемы при их обработке – особенно методами низкотемпературного формования, такими как RTM и VaRTM Так как в чистом виде бисмаслеимиды достаточно хрупкие, рассматривать свойства следует у матриц с добавлением сополимеров. Термомеханические свойства композиции на основе 4,4ʹбисмалеинимидодифенилметана (MDAB) и 4,4ʹ-диаминодифенилметана (MDA) в различных молярных соотношениях Хранение, переработка и утилизация Хранить бисмалеимид необходимо в плотно закрытом контейнере. Хранить в прохладном, сухом, хорошо проветриваемом помещении, вдали от несовместимых веществ. Держать контейнеры плотно закрытыми. Это необходимо в связи с высоким классом опасности вещества, имеющим согласно гостам классификацию 6.1. Это означает что бисмалеимид ядовитое (токсичное) вещество, способное вызвать отравление при вдыхании (паров, пыли), попадании внутрь или контакте с кожей. Срок хранения бисмалеимидов не указан ни на одном из официальных сайтов поставщиков данного олигомера, что означает что при правильном хранении данного материала, он может храниться столько, сколько необходимо частному лицу. В связи со сложной структурой утилизация бисмалеимидов проводится только в виде захоронения, что является экологически и экономически невыгодным вариантом. Так же как и утилизация, переработка бисмалеимидов крайне затруднена, это связано с тем, что после стеклования бисмалеимиды при температуре 380-400 ⁰С вместо перехода в вязко-текучее состояние, начинают разлагаться, тем самым теряя исходные характеристики. В данном случае это означает о утрате целостности структуры полимера, а так же понижение механических свойств матрицы. Кварцевые волокна Кварцевое волокно Кварцевое волокно - это волокно, созданное из натуральных кристаллов кварца высокой чистоты. Его получают сначала размягчением кварцевых стержней (в кислородноводородном пламени), а затем созданием нитей из стержней. Поскольку природные кристаллы кварца высокой чистоты встречаются редко, кварцевое волокно дороже альтернатив (стекловолокно и высококремнеземное волокно) и имеет ограниченное применение. Размер частиц кварцевого волокна может быть от 50 мкм. Так как производство таких частиц проводится посредством вытягивания из стержней, то длинна кварцевого волокна может достигать больших размеров. Соответственно диаметр волокна таким же образом может быть получен от 20 мкм, до необходимого для конкретной задачи Кварцевое волокно в большей части состоит из SiO2, за исключением различных добавок, помещаемых в кварцевое волокно для повышения и улучшения, тех или иных свойств материала. Химико-физические свойства Благодаря низкой пористости поверхности кварцевых волокон, смачиваемость материала будет очень высокой, что положительно влияет на характеристики композита. Сам по себе кварц инертен к химическим реакциям и не является ядовитым или взрывоопасным веществом, соответственно кварцевое волокно обладает теми же свойствами что и кварц, являясь инертным и неядовитым материалом. Материалу свойственны следующие физико-химические характеристики: высокая температура плавления (до 2200 градусов); термическая стойкость (выдерживает температуру до 1400 градусов без изменения структуры) ; низкий коэффициент термического расширения; высокое удельное электрическое сопротивление; низкая электропроводность; большая прочность; стойкость к воздействию агрессивных сред (воды, пара, давления, различных кислот и др. химических соединений); устойчивость к ультрафиолету. Совместимость и применение Согласно исследованиям, кварцевое волокно очень хорошо совместимо с другими наполнителями, в качестве подтверждения можно привести статью Ильина М.Е. и Курочкин И.Н. В своей работе авторы разрабатывали термостойкий теплоизоляционный пеноматериал на основе ПКМ с основным наполнителе состоящим из кварцевого волокна и дополнительными добавками в виде керамических или углеродных микросфер. Из этого так же можно сделать вывод о том, что данное волокно, хорошо совместимо с матрицами. Ильина М.Е., & Курочкин И.Н. (2019). Разработка термостойкого теплоизоляционного пеноматериала. Международный научно-исследовательский журнал, (10-1 (88)), 26-30. Полотно применяется во многих отраслях хозяйственной деятельности человека, но преимущественно в химической и энергетической промышленностях, в качестве технического материала для: электроизоляции; теплозащиты (например, атомных реакторов и плавильных печей); фильтрации (горячих агрессивных растворов и газов); наполнителя конструкционных композитов; подложки для катализаторов. Кварцевую ткань используют в авиации и космонавтике, изготавливая из нее детали самолетов (например, обтекатели) и скафандры для астронавтов. Из материала шьют спецодежду, предохраняющую людей от механических и тепловых воздействий, открытого пламени, капель раскаленного металла, электрического тока. Такая одежда с успехом используется пожарными, металлургами, электриками. Этот материал обладает еще одной важной особенностью - он абсолютно безвреден для здоровья человека (в отличие, например, от асбестовой ткани). Хранить кварцевое волокно необходимо в сухом месте, без доступа прямых солнечных лучей. Волокно находится в бумажных мешках при комнатной температуре с относительной влажностью 35-65%. Переработка и утилизация Для повышения прочностных свойств и износостойкости на поверхность стеклянных волокон могут быть нанесены металлические покрытия, например никель, медь, железо, цинк. Нанесение металлических покрытий осуществляется из паровой фазы или методом металлизации в жидкой ванне. Переработка и утилизация кварцевых волокон затруднена как и утилизация других полимерных композитных материалов. Захоронение и сжигание, традиционные методы, являются крайне неэкономичными, в связи с долгим периодом разложение материала. Однако специалисты ВУХИН предложили новый метод. Он заключается в использовании в качестве активного вещества-растворителя экономичных компонентов. Это каменноугольные или нефтяные пеки, а также остатки перегонки продуктов коксования или нефтяной перегонки. В результате такой обработки углеродные, стеклянные и кварцевые волокна сохраняют все свои исходные свойства и могут использоваться вторично. Тальк Свойства и определение Тальк (тетрасиликат магния состава Mg3Si4O10(OH)2) — минерал из класса силикатов, подкласса слоистых силикатов. Кристаллическое вещество, представляющее собой жирный на ощупь рассыпчатый порошок белого (изредка зелёного) цвета.Качество талька определяется его белизной. Для промышленных целей используют молотый тальк, микротальк и т. д. свойства талька: Не имеет запаха. В воде не растворяется. С кислотами в химическую реакцию не вступает, оседает на дно емкости. Является хорошим адсорбентом. Прекрасно впитывает влагу и запахи. Обладает плохой теплопроводностью. Характеризуется низкой твердостью, равной 1. Имеет невысокую плотность (2,75 кг/м³). Не представляет ювелирной ценности. Огнеупорен. При сильном нагревании (800-900°C) превращается в очень твердое вещество. Обладает хорошей дисперсностью. Мелкомолотый порошок образует взвесь с водой. Является диэлектриком. Размер частиц талька колеблется в пределах 0,3 – 10 мкм, при наличии преобладающей фракции с размерами частиц 0,3 – 5,0 мкм. Химически тальк инертен, в воде нерастворим и отличается повышенной гидрофобностью, вследствие чего его трудно диспергировать. Так же тальк обладает низкой характеристикой сыпучести. Тальк имеет пластинчатую форму частиц, поэтому может являться усиливающим компонентом. Введение до 40% талька в виде тонкодисперсного порошка в поливинилхлорид повышает его прочность с 1,38 до 4,14 ГПа, а с СаСО3 - лишь до 2,76 ГПа. Значительная степень наполнения тальком снижает устойчивость получаемых компаундов к ударным нагрузкам Данные показывают, что при введении в полимер талька с размером частиц меньше 5 мкм показатели жесткости, теплостойкости и стойкости к ударным нагрузкам на высоком уровне по сравнению с композитами с размером частиц 10 и 20 мкм. Получение и хранение Тальк образуется в результате взаимодействия доломитов и вод из горячих источников. Тальковые камни различного примесного состава – следствие реакций кремнекислого разложения магнезиальных пород. Месторождения талька повсеместны. Однако лишь в Бразилии встречаются крупные (до 5 см) кристаллы талька, покрытого кварцевой коркой. Хранить необходимо в защищенном от влаги месте при температуре не выше 25 °C, в закрытой таре Применение Что такое тальк и для чего его применяют? Рассмотрим наиболее известные области: В медицине. В качестве присыпки для лечения пролежней и кожных заболеваний. Используется также как связующее вещество в составе таблеток. В технике. Используют как твердую смазку и в качестве присадки для моторных масел. В пищевой промышленности. Им обсыпают шоколадные изделия, из него изготавливают формы для производства оболочек ликерных конфет. У талька пищевого есть код — E553b. В быту. Им пересыпаются различные резиновые изделия (перчатки, обувь и пр.) для предотвращения слипания. В строительстве. Используют для облицовки ванных комнат и саун, а также в качестве камней для печей. В косметологии. На его основе производится детская присыпка, жидкий тальк для тела и массажный порошок. Углеродная ткань TWILL 2/2 Углеродная ткань, плетение Twill/Саржа Углеродная ткань (карбон, углеткань) является материалом, созданным из углеродного волокна для использования в качестве армирующего наполнителя при производстве композитных материалов. Карбон имеет высокую теплостойкость и относится к трудновоспламеняемым материалам (ткань способна выдержать температуру до 1500 С), а также материал способен противостоять воздействию внешних агрессивных сред, в том числе радиационному излучению . В составе материала углеволокна находятся преимущественно атомы углероды, остающиеся после термической обработки органических или химических волокон. Углеродное волокно имеет высокую прочность, обладает хорошими теплоизоляционными свойствами, коррозийно устойчиво к воздействию газовых и жидких сред.. Оно применяется в самых разных отраслях промышленности, в том числе используется в качестве основы для изготовления углеродных тканей. Область применения: Углеткань саржевого плетения используется в качестве материала для создания конструкционных элементов из углепластика. Обладает повышенными прочностными свойствами. В процессе пропитки эпоксидными, полиэфирными и винилэфирными, а также аналогичными по химической природе связующими, волокна фиксируются, а начальная структура плетения ткани создаёт жёсткий каркас, воспринимающий повышенные нагрузки. Ткань имеет характерный рисунок, позволяющий использовать её в декоративных целях для аппликации. Плюсы данного материала: Самая популярная схема плетения. Совместима с любыми типами связующих. Ткань имеет саржевое плетение, что обеспечивает наилучшую драпируемость. Ткань имеет привлекательный внешний вид и небольшую толщину монослоя, что дает возможность применять её не только как декоративную, но и как высокопрочный конструкционный материал. Углепластик на основе углеродной ткани обладает минимальной плотностью, что не утяжеляет конструкцию даже при аппликации. Ткань не подвергается коррозии. Может применяться как в быту, так и для реализации сложных технических решений – в авиаи автомобилестроении Техническая информация Тип волокна: высокопрочные углеродные волокна Направление волокон: 0°/90° Поверхностная плотность, г/м2: 200 Тип нити основы: Углеродная нить 3K (200текс) Ширина рулона: 1200±7 мм / 1000±7 мм Длина рулона: 50м Плотность нитей основы, нитей на 10 см: 50 Плотность нитей утка, нитей на 10 см: 50 Прочность на растяжение волокна, ГПа: 4,3±5% Модуль упругости при растяжении волокна: 245±6 ГПа Влажность, %: 1 Удлинение на разрыв волокна: 1,8% Упаковка: 1 рулон в картонной коробке Срок хранения: Не ограничен