ПЛАСТИНЧАТЫЕ

КОНВЕЙЕРЫ

ИЗДАТЕЛЬСТВО

Москва,

«НЕДРА»

1971

Пластинчатые конвейеры. Беленький Д. М.,

Кузнецов Д. Г. М., изд-во «Недра», 1971, 184 стр.

В книге описаны теория, методика расчета и

опыт эксплуатации пластинчатых конвейеров для

горной промышленности. Последовательно рас­

смотрены конструкция и составные части, статика

и динамика конвейера, вопросы обеспечения на­

дежности. Обобщен опыт эксплуатации пластин­

чатых конвейеров в угольной промышленности и

определена область их применения на угольных

шахтах, рудниках и карьерах.

Книга предназначена для инженерно-техниче­

ских работников горной промышленности и кон­

структоров. Она может быть использована также

студентами горных и транспортных специально­

стей технических вузов.

Таблиц 21, иллюстраций 51, библиография—59

названий.

3—7—3

270—71

ОСНОВНЫЕ ЭТАПЫ РАЗРАБОТКИ ПЛАСТИНЧАТЫХ

КОНВЕЙЕРОВ

Для подземного транспорта характерны большие грузопотоки,

разветвленность и значительная протяженность выработок, по ко­

торым производится перевозка добываемых полезных ископаемых.

Большой объем транспортных операций сказывается на себестои­

мости полезного ископаемого и заметно влияет на общую произ­

водительность труда в горной промышленности.

Для дальнейшего развития горной промышленности необхо­

димо широкое внедрение новых высокопроизводительных тран­

спортных средств. Главным в этом направлении является кон­

вейеризация, обеспечивающая поточность и автоматизацию тран­

спортных операцийНаиболее совершенным средством транспорта, сочетающим вы­

сокую производительность, минимальную трудоемкость и возмож­

ность полной автоматизации работ, является транспортирование

ленточными конвейерами.

К настоящему времени в Советском Союзе и за рубежом про­

ведены большие работы по усовершенствованию конструкций лен­

точных конвейеров- Конструктивное развитие идет главным об­

разом в направлении повышения прочности ленты, увеличения

длины конвейера й применения специального канатного или цеп­

ного тягового органа.

Увеличение прочности (тяговой способности) конвейерной

ленты достигается с помощью стальных тросов диаметром 2—6 мм

или прокладок из нейлоновых, капроновых или других высоко­

прочных нитей, заВулканизированных внутрь ленты. Наибольшее

распространение п°лучили ленты со стальными тросами; времен­

ное сопротивление разрыву одного сантиметра такой ленты в за ­

висимости от диаметра тросов и частоты их распределения со­

ставляет 500—3200 кГ В 1955— 1958 гг. институтом Гипроуглемаш

были разработан^1 конструкции конвейеров КРУ-350, КРУ-260

и КРУ-900 с резй^отросовой лентой, успешно эксплуатируемых

в настоящее времй на некоторых угольных шахтах и разрезах.

1*

3

В настоящее время освоено производство лент с прокладками

из полиамидного волокна и намечается изготовление еще более

прочных анидных-лент.

Большой интерес представляют работы по созданию принци­

пиально новой конструкции ленточного конвейера, в котором

лента выполняет только функции несущего органа, а тяговое

усилие передается канатом или цепью. Первая конструкция та­

кого конвейера с канатным тяговым органом была разработана

в Англии и получила широкое распространение во многих стра­

нах, несколько таких конвейеров эксплуатируется и в нашей

стране.

Главной особенностью ленточно-канатного конвейера является

применение двух стальных канатов (по одному с каждой стороны

ленты), с помощью которых передается тяговое усилие; канаты

движутся по стационарным шкивам. Высокая прочность стальных

канатов позволила увеличить длину конвейера на один привод;

достигнутая длина таких конвейеров превышает в некоторых слу-'

чаях 2500 м. Однако широкому распространению ленточно-канат­

ных конвейеров препятствует значительная сложность их кон­

струкции. Кроме того, особенностью перечисленных выше новых

типов ленточных конвейеров является наличие стационарных ро­

ликов, по которым движется рабочий орган конвейера. Несмотря

на значительные успехи, достигнутые в совершенствовании кон­

вейеров со стационарными роликами, не удалось устранить три

недостатка: невозможность работы при искривленной трассе уста­

новки, ограниченный угол наклона и быстрый износ конвейерной

ленты при транспортировании твердых и абразивных материалов.

Перечисленные недостатки не позволяют применять ленточные

конвейеры в большинстве горизонтальных выработок угольных

шахт, наклонных выработках с углом наклона свыше 18—20°, на

большинстве металлических рудников и в карьерах.

Большие возможности в создании новых типов конвейеров, рас­

ширяющих область применения магистрального конвейерного

транспорта, дают пластинчатые конвейеры. Так как пластинчатое

полотно конвейера снабжается роликами, которые катятся по

неподвижным направляющим, представляется возможным в слу­

чае необходимости искривлять полотно и став в плане, снабжать

полотно поперечными перегородками и транспортировать без

скольжения по рабочему органу твердый и абразивный материал.

На основе схемы пластинчатого конвейера возможны варианты

типов магистральных конвейеров — для транспортирования угля

по горизонтальным выработкам, угля и породы по наклонным вы­

работкам (с углом наклона до 35°), доставки руды на рудниках,

полезного ископаемого и вскрышных пород на карьерах. В освоен­

ных западногерманскими фирмами пластинчатых конвейерах с хо­

довыми роликами были достигнуты малые сопротивления движе­

нию и при высоких прочностных параметрах возможность монти­

ровать конвейерный став на значительную длину, а использование

кольцевых цепей при этом — устанавливать его на криволинейной

трассе. Это и явилось причиной широкого применения пластинча­

тых конвейеров на западногерманских угольных шахтах как сред­

ства транспорта по основным и промежуточным горизонтальным

выработкам. Некоторое применение пластинчатые конвейеры на­

шли и для доставки угля в наклонных участковых выработках.

В 1958— 1960 гг. в Советском Союзе были начаты конструктор­

ско-экспериментальные работы по созданию отечественных пла­

стинчатых конвейеров на луганском заводе им. Пархоменко, харь­

ковском заводе «Свет шахтера», Анжерском заводе, в институтах

Гипроуглегормаш и Сибгипрогормаш. Параллельно с этими ра­

ботами были проведены испытания зарубежных конструкций пла­

стинчатых конвейеров.

На 19 западном штреке карагандинской шахты № 3-бис был

смонтирован пластинчатый конвейер фирмы «Демаг», за работой

которого велись специальные наблюдения. Штрек длиной 600 м

имел четыре поворота по 2°, 3°, 6° и 10°.

Конвейер доставлял уголь, поступающий с подготовительных

забоев, вследствие чего он работал с весьма малой загрузкой.

Всего им было доставлено 2500 т угля. Работал конвейер без

аварий.

Затем по пластинчатому конвейеру начали транспортировать

добычу из нарезанной лавы по верхнему слою пласта «Верхняя

Марианна» производительностью 600 т в сутки. С увеличением

загрузки конвейер продолжал работать достаточно надежно.

Однако стала наблюдаться заштыбовка конвейера, особенно

вблизи приводной Головки, т. е. быстрое накапливание штыба под

нижней ветвью конвейера, что вызвало необходимость дополни­

тельных работ по уборке штыба.

Позднее начала работать вторая лава (по нижнему слою

пласта), имеющая погрузочный пункт вблизи хвостового привода

конвейера. При одновременной работе двух лав часовая произ­

водительность конвейера в отдельные периоды времени превы­

шала 200 т/ч. При этом уголь в месте погрузки просыпался за

пределы несущего органа конвейера. Суточная производительность

конвейера составляла около 1100 т.

В первый период эксплуатации пуск головного и хвостового

привода осуществлялся одновременно. При этом имело место

«вспучивание» пластинчатого полотна у головного и хвостового

приводов, что приводило к нарушению зацепления цепи со звездоч­

кой и вырывам пластин. Во избежание «вспучивания» полотна

конвейер приходилось включать толчками, что ухудшало режим

работы электродвигателей и пускателя.

С целью устранения этих недостатков в пускатель конвейера

было вмонтировано реле выдержки времени, включающее дви­

гатель головного Привода через некоторое время после пуска

двигателя хвостового привода. Наиболее рациональной с точки

зрения пуска конвейера оказалась выдержка времени, равная

0,8 сек. После установки реле выдержки времени включение кон­

вейера производилось однократным нажатием пусковой кнопки;

заметного «вспучивания» пластинчатого полотна при этом не на­

блюдалось.

При эксплуатации пластинчатого конвейера оказалось, что

рифленая форма пластин несущего полотна способствовала интен­

сивному налипанию угольной мелочи. Налипший штыб затем про­

тягивался под нижней ветвью конвейера и частично выпадал

на почву, что требовало уборочных работ, иначе конвейерная ли­

ния полностью заштыбовывалась в течение 2—4 смен.

При влажном угле, который попадал на конвейер с лавы

нижнего слоя, где работал комбайн «Донбасс-4М» с орошением,

шлак стекал на порожнюю ветвь и оседал плотным слоем на об­

ратной стороне пластин, вызывая увеличение веса каждого метра

пластинчатого полотна на 6— 12 кГ (по результатам взвешивания).

Однако работа конвейера происходила почти безаварийно: имели

место лишь случаи вырыва проушин замка цепи из скобы пластин.

По окончании срока службы роликов и при ослаблении соединения

пластин с цепью участились случаи выхода из строя ходовых ро­

ликов и несущих пластин. Специально проведенной ревизией было

установлено, что за период, несколько больший года, вышло

из строя 230 пластин и 225 осей с роликами. Из 230 пластин

76 было деформировано, на 112 пластинах вырваны соединитель­

ные планки и 42 пластины были сорваны с цепи из-за выпадения

штифтов, соединяющих пластины с тяговой цепью. Из 225 вышед­

ших из строя осей с роликами 138 имели заштыбованные ролики,

52 — заклиненные ролики вследствие поломок сепараторов ш а­

рикоподшипников, а 35 осей имели значительно подработанные

ролики из-за выхода из строя шарикоподшипников.

Поэтому по всей конвейерной линии (длиной 380 м) были за ­

менены все пластины с ходовыми роликами.

В результате испытаний было установлено, что средний срок

службы пластинчатого полотна фирмы «Демаг» 1,2-1,5 года.

Опытная эксплуатация пластинчатого конвейера фирмы «Д е­

маг» позволила сделать вывод о его работоспособности, но малой

долговечности и трудности пуска при большой длине става.

Пластинчатый конвейер фирмы «Прюнте» был смонтирован

в 1-м южном конвейерном штреке шахты № 7—7-бис треста Боковантрацит, на участке длиной 600 ж с 6 поворотами, имею­

щими суммарный угол 72°

При эксплуатации пластинчатого конвейера фирмы «Прюнте»

был выявлен ряд неполадок, основной причиной которых явилась

заштыбовка нижней ветви несущего полотна. Имели место частые

случаи отрыва пластин несущего полотна от тяговой цепи. Боль­

шие затруднения вызвало также налипание на пластины несу­

щего полотна влажной угольной мелочи.

Заштыбовка роликов, тяговой цепи и внутренней поверхности

пластин также являлась причиной продолжительных простоев

конвейерной установки. Скопление штыба под нижней ветвью не­

сущего полотна тормозило движение тяговой цепи, затрудняло

пуск конвейера.

Кроме того, ходовые ролики выходили из строя из-за попада­

ния на верхнюю полку направляющих.

За 8 месяцев эксплуатации конвейера, в течение которых ка­

федрой рудничного транспорта МГИ проводилось наблюдение

за его работой, произошло несколько серьезных аварий (три раза

перегорала обмотка электродвигателей, вышла из строя одна гид­

равлическая муфта). Наибольшее количество простоев конвейера

было вызвано поломками ходовых роликов, выпадением пластин

и заштыбовкой. Из-за неудовлетворительной работы конвейер был

остановлен для ремонта, при этом длина его была уменьшена

на ПО ж. В результате испытаний был сделан вывод о низкой

надежности конвейера фирмы «Прюнте».

Харьковским заводом «Свет шахтера» был спроектирован

пластинчатый конвейер КПИ-1, два опытных образца которого

изготовлены в 1959 г. и направлены для испытания на шахту «Пролетарская-Глубокая».

Первый конвейер КПИ-1 был смонтирован во 2-м северном

штреке шахты № 70 на длину 400 м по криволинейной трассе

с одним поворотом 6° Работа конвейера проходила относительно

удовлетворительно, однако наблюдался значительный износ угол­

ковых направляющих. После 3,5 мес. эксплуатации конвейер по

окончании отработки лавы был демонтирован.

Второй конвейер КПИ-1 был установлен на 4-м северном

штреке первоначально на длину 60 м. Затем длина конвейера была

увеличена до 150 м и еще раз до 210 м (по прямолинейной

трассе). В это время на конвейере был установлен и опробован

промежуточный привод с боковым захватом.

Через некоторое время конвейер нарастили до длины 380 м

с углом поворота 13° Работа конвейера проходила неудовлетво­

рительно, что показало неприспособленность конструкции кон­

вейера для работы на криволинейной трассе установки. Поэтому

конвейерный став на криволинейном участке разделили на две

прямолинейные части — длиной 210 и 170 м. Работа этих двух

конвейеров была также неудовлетворительной: имели место частые

случаи поломок пластин и роликов. Почти каждые сутки прихо­

дилось заменять некоторое количество пластин и роликов. Один

из конвейеров был заменен ленточным, а второй конвейер укоро­

чен до 120 м. После того как был использован резерв пластин,

конвейер был демонтирован.

На основании данных промышленных испытаний конвейеров

КПА и КПУ-1 СКВ Анжерского завода спроектировало пластин­

чатый конвейер КПА-2 проектной производительности 350 т/н при

ширине пластин 650 мм. Конвейер имел три привода мощностью

по 20 кет, два из которых были установлены в голове, а один

в хвосте конвейера.

Опытный образец конвейера длиной 530 м был установлен

в начале 1963 г. на шахте «Бутовская» комбината Кузбассуголь

в штреке с тремя поворотами 12°, 6° и 6° Конвейер имел два по­

грузочных пункта, производительность его составляла 30—

35 тыс. г в месяц. За два с половиной года эксплуатации кон­

вейером было доставлено около 750 тыс. т угля.

В процессе эксплуатации наблюдался частый выход из строя

ходовых роликов, аварийные пуски, низкая прочность редукторов

и т. д.

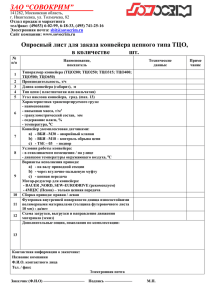

Рис. 1. Опытно-промышленный образец конвейера

П-65 (КИП-350) при заводских испытаниях

С учетом опыта эксплуатации пластинчатого отечественного

и зарубежного конвейеров институтом Гипроуглегормаш совместно

с СКВ завода им. Пархоменко был выполнен проект пластин­

чатого конвейера КИП-350, позже получивший индекс П-65

(рис. 1).

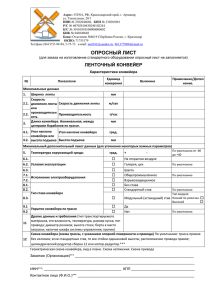

Конвейер П-65 был смонтирован на 2-м западном откаточном

штреке шахты № 70 на длину 690 м по криволинейной трассе

с суммарным углом поворота 386°; при этом максимальный угол

поворота составил 78°, а минимальный радиус закругления —

18 м (рис. 2).

На штреке сечением 8,4 м2 (в свету) была настлана рельсовая

колея шириной 600 мм для доставки оборудования и лесомате­

риалов при перекреплении штрека. Загрузка конвейера произво­

дилась непосредственно на хвостовой привод с ленточного кон­

вейера ЛКУ-250; разгрузка конвейера осуществлялась на конвей-

ерную линию диагонального уклона, откуда уголь поступал в бун­

кер скипового подъема.

Промышленные испытания конвейера были начаты в мае

1961 г. на шахте № 70. В первые две недели производилась об­

катка конвейера и наладочные работы, затем — доставка угля

и породы с подготовительных забоев. За это время было достав­

лено 2400 т груза.

Далее на конвейер стал поступать уголь с вновь нарезанной

лавы, оборудованной опытным образцом комбайна БК-1. Загрузка

конвейера при этом была мала, и за 2,5 месяца работы лавы со­

ставила всего 6100 т.

Рис. 2. Конвейер П-65 на карагандинской шахте № 70

В эксплуатацию была введена новая лава, оборудованная ком­

байном ЛГД. Суточная нагрузка на конвейер увеличилась

до 600 т.

К концу промышленных испытаний конвейером было достав­

лено свыше 100 тыс. т угля. В период испытаний конвейер ра­

ботал безаварийно, полностью отсутствовали простои очистных

и подготовительных забоев по причине простоя конвейеров.

На обслуживание конвейера задалживался один слесарь в смену

и оператор, одновременно управляющий конвейерами диагональ­

ного уклона. Испытания показали работоспособность конвейера,

и он был принят к серийному изготовлению.

В дальнейшем работа конвейера П-65 была осложнена силь­

ным вспучиванием почвы выработки и повышенным горным да­

влением. Однако периодические профилактические работы по

поддирке почвы, замене деформированных пластин и секций става

позволили поддерживать нормальную работу конвейера по до­

ставке угля с трех эксплуатационных лав до окончания работы

выработки. Таким образом, за 2,5 года эксплуатации конвейер по­

казал себя надежно работающим транспортным средством и был

принят в качестве базовой модели отечественных пластинчатых

конвейеров.

Учитывая большой объем исследований, выполненных инсти­

тутом Гипроуглегормаш, в области пластинчатых конвейеров и по­

ложительные результаты испытаний конвейера П-65, б. Государ­

ственный комитет по автоматизации и машиностроению Совета

Министров СССР назначил институт Гипроуглегормаш ведущим

институтом по пластинчатым конвейерам, поручив ему разработку

конструкции конвейера П-50 для промежуточных штреков сов­

местно с харьковским заводом «Свет шахтера», завершение кон­

структорско-экспериментальных работ по конвейеру П-65 сов­

местно с Анжерским машзаводом, разработку конвейера П-80 для

крупных новых шахт и конвейера ПН-65 для наклонных выра­

боток. Дальнейшие работы по пластинчатым конвейерам прово­

дились институтом Гипроуглегормаш совместно с Харьковским

и Анжерским заводами.

В 1964 г. харьковским заводом «Свет шахтера» были изготов­

лены два опытно-промышленных образца пластинчатого конвейера

П-50 с шириной пластины 500 мм и проектной производитель­

ностью 250 т/ч для доставки угля по промежуточным штрекам.

Один из опытных образцов конвейера был установлен для ис­

пытаний на карагандинской шахте № 107/108, а второй — на до­

нецкой шахте № 40 «Кураховка».

На шахте № 107/108 конвейер был установлен на длину 650 м

в выработке сечением 7,6 м2. Трасса конвейера имела незначи­

тельные повороты в плане и семь вертикальных перегибов

с углами от 2 до 7° В месте наибольшего перегиба штрек был

сильно обводнен.

Конвейер обслуживал две лавы и, кроме того, периодически

на конвейер поступали уголь и порода из подготовительных за ­

боев. Производительность конвейера в разные периоды составляла

800— 1500 т в сутки.

Простои конвейера из-за отдельных аварий и неполадок за ­

нимали около 2% рабочего времени.

Работа конвейера осложнилась наличием обводненного участка

по его трассе. Внутренние полости роликов заполнялись грязью,

что требовало частой замены пластин с роликами.

Значительно лучше проходила работа конвейера на шахте № 40

«Кураховка», где он работал почти безаварийно (укороченный

конвейер П-50 находится в эксплуатации по настоящее время).

Годовая экономия от применения конвейера составила 45 тыс. руб.

По результатам промышленных испытаний конвейер П-50

в 1966 г. был принят к серийному изготовлению.

В 1961— 1964 гг. институт Гипроуглегормаш выполнил проект

мощного пластинчатого конвейера П-80. Конвейер предназначен

для доставки угля по основным горизонтальным выработкам шахт

с большими грузопотоками. При пластинах шириной 800 мм кон­

вейер обеспечивает производительность 750 т/ч.

В 1965 г. Анжерский машиностроительный завод изготовил

опытно-промышленный образец конвейера П-80, который был

установлен на карагандинской шахте № 3 «Тентекская». Перво­

начально конвейер был смонтирован на длину 630 м , затем длина

конвейера была увеличена до 1160 м. Конвейер имеет 7 изгибов

в плане с суммарным углом 72° и 5 вертикальных перегибов

с углами до 4°. На конвейер работают два эксплуатационных

участка; производительность составляет 1600—2500 т в сутки.

За время промышленных испытаний (конвейер эксплуатируется

по настоящее время) машинное время работы конвейера соста­

вило 11 625 % а аварийные простои — 70 ч. Коэффициент" готов­

ности в этот период был равен 0,994. Высокая безотказность ра­

боты конвейера сочеталась с весьма небольшим износом эле­

ментов.

В 1967 г. на конвейере был смонтирован промежуточный

привод.

Ежесуточно на обслуживание конвейера задалживалось

9 чел/смен. Экономия от применения конвейера при производи­

тельности 2500 т в сутки составила 72 тыс. руб. в год. По резуль­

татам успешных промышленных испытаний конвейер был принят

к серийному изготовлению.

В 1963— 1965 гг. Гипроуглегормашем был разработан уклон­

ный быстроразборный конвейер ПКУ-60 для выработок с углом

наклона до 25° Конвейер предназначен для транспортирования

горной массы при проведении наклонных горных выработок. Кон­

струкция конвейера обеспечивает легкость наращивания става

и несущего полотна по мере подвигания забоя сверху вниз. Произ­

водительность конвейера (по углю) составляет 90 т/ч при ширине

пластин 400 мм и скорости их движения 1 м/сек. Тяговым орга­

ном конвейера является круглозвенная цепь с шагом 80 мм. По­

лотно с цепью монтируется отрезками длиной 1280 мм (7 несущих

пластин и одна опорная с роликами), которые соединяются спе­

циальными быстроразборными соединительными звеньями. Кон­

струкция секций става конвейера позволяет производить быструю

сборку, наращивание и демонтаж конвейера.

Испытания опытного образца конвейера длиной 100 м на одной

из карагандинских шахт подтвердили работоспособность кон­

вейера. Годовая экономия от применения этого конвейера соста­

вила 20 тыс. руб.

В ближайшее время будет налажен серийный выпуск конвейе­

ров ПКУ-60.

В 1963—1965 чт. Гипроуглегормаш и Анжерский машинострои­

тельный завод выполнили проект уклонного пластинчатого кон­

вейера ПН-65, предназначенного для доставки угля и породы по

наклонным выработкам с углом наклона до 35°. Конвейер имеет

пластины шириной 650 мм с поперечными перегородками, обес­

печивающими в зависимости от угла установки конвейера произ­

водительность 250—400 т/ч.

В настоящее время опытно-промышленный образец конвейера

ПН-65 проходит испытания на одной из кузбасских шахт.

В 1960— 1962 гг. криворожскими институтами НИГРИ и Гипрорудмаш совместно с харьковским заводом «Свет шахтера» были

начаты работы по созданию забойных пластинчатых конвейеров

для доставки руды по аккумулирующим штрекам. В результате

испытаний и исследования ряда опытных образцов таких кон­

вейеров (конвейер НИГРИ, КР2 и др.) разработан конвейер

КПР4, который имеет ширину пластин 600 мм при скорости дви­

жения их 0,165 м/сек и рассчитан на доставку при длине става

25—26 мм. Испытания опытного образца этого конвейера были

проведены в 1968 г. на аккумулирующем штреке шахты им. Ар­

тема в Криворожском бассейне. Серийный выпуск этих конвейеров

предполагается освоить на заводе «Амурский металлист».

В 1965— 1966 гг. Казахский политехнический институт и Д ж ез­

казганский горно-металлургический комбинат выполнили проект

экспериментального образца пластинчатого конвейера для до­

ставки руды. Этот конвейер длиной 60 м успешно эксплуатируется

в настоящее время на джезказганской шахте № 51.

В 1966 г. Карагандинский политехнический институт начал ра­

боты по конструированию пластинчатого конвейера для предприятцй открытой разработки. По результатам этих работ ин­

ститут Гипроуглегормаш в 1969 г. модернизировал конвейер П-80

применительно к условиям эксплуатации на открытых разработ­

ках. Предполагается изготовить 4 модернизированных конвейера

П-80 и установить их на Донских хромитовых карьерах.

В табл. 1 представлена техническая характеристика подзем­

ных пластинчатых конвейеров для доставки угля. Первые два

серийных пластинчатых конвейера П-65 были пущены в работу

в середине 1965 г., а в начале 1969 г. в эксплуатации находилось

25 конвейеров. Работа их характеризуется высокой надежностью;

простоев участков по вине конвейеров почти нет. Годовой эконо­

мический эффект от применения одного конвейера в среднем со­

ставляет 120 тыс. руб. в год.

В 1969 г. в Караганде была сдана в эксплуатацию шахта

№ 1/2 «Тентекская» производительностью 11 тыс. т угля в сутки.

Доставка угля на этой шахте с эксплуатационных участков до

скипового подъема осуществляется 12 пластинчатыми конвейерами.

Высокая надежность работы пластинчатых конвейеров и боль­

шой экономический эффект от их применения позволяют считать,

что в ближайшие годы на большинстве крупных угольных шахт

транспортирование угля будет производиться пластинчатыми кон­

вейерами. Завершение исследовательских и конструкторских ра­

бот по созданию пластинчатых конвейеров для доставки тяжелых и

крупнокусковых материалов позволит в ближайшем будущем на­

чать внедрение пластинчатых конвейеров на металлических рудни­

ках и предприятиях открытой разработки.

Та блица 1

К он вей ер

П о к аза те л и

П-50

П-65

Производительность, т/ч

150, 250 250, 350

Скорость движения полотна, м/сек 0,6; 0,9 0,7; 1,0

Ширина пластин, мм

500

650

Высота бортов пластин, мм

140

150

1280

1440

Шаг ходовых роликов, мм

80

80

Шаг тяговой цепи, мм

Шаг пластин, мм

160

320

Мощность двигателя привода (кон­

20

20

цевого и промежуточного), кет

54

Вес движущихся частей, кГ/м

63

180

220

Приведенный вес конвейера,. кГ/м

Ширина конвейерного става, мм

895

1085

Производительность, приходящаяся

на 1 кГ погонного веса конвейера, т/ч

1,4

1,5

П-80

ПН-С5

500, 750

0,8; 1,2

800

200

1376

86

172

250

1,14; 0,75

650

150

1280

160

160

32

103,5

310

1285

32

85

180

1050

2,4

0,9

Современная техника базируется как на результатах научных

исследований, так и на опыте инженерной практики. В настоящее

время накоплен большой теоретический и экспериментальный ма­

териал по исследованию пластинчатых конвейеров и инженерный

опыт по их проектированию и эксплуатации. На этой основе мо­

гут и должны быть широко внедрены в горную промышленность

уже разработанные конструкции пластинчатых конвейеров и раз­

работаны новые. Широкое применение пластинчатых конвейеров

высвободит для нужд народного хозяйства тысячи рабочих, заня­

тых на транспортных операциях в горной промышленности, а также

сэкономит значительные денежные средства. Это явится важным

этапом в деле технического перевооружения нашей горной про­

мышленности.

Глава 2

ОСНОВНЫЕ ЭЛЕМЕНТЫ ПЛАСТИНЧАТЫХ КОНВЕЙЕРОВ

§ 1. Пластинчатое полотно

Главной составной частью пластинчатого конвейера является

пластинчатое полотно, которое служит тяговым и несущим орга­

ном. Оно состоит из пластин, часть которых снабжена ходовыми

роликами, и тяговой цепи. Пластины крепятся к цепи, образуя еди­

ный орган.

Согласно типажу на магистральные конвейеры ширина пластин

принимается 500, 650, 800, 1000, 1200 и 1400 мм. Пластины имеют

трапециевидную форму.

Материалом для изготовления пластин служит листовая сталь.

У конвейеров П-50, П-65 и ПН-65 толщина пластин принята 4 мм,

у конвейера П-80 — 5 мм. Для жесткости их выполняют со спе­

циальными ребрами—зигами. Пластины изготовляют горячей

и холодной штамповкой. Во втором случае требуется более мощ­

ное прессовое оборудование. При холодной штамповке прочность

достигается выше, чем при горячей, после которой возникают

остаточные напряжения. Поэтому предпочтение следует отдавать

холодной штамповке.

У конвейеров, предназначенных для доставки тяжелого и круп­

нокускового материала (руда, вскрышные породы), толщина пла­

стины увеличивается до 6—8 мм. Естественно, что вес полотна

при этом существенно увеличивается и усложняется штамповка

пластин.

Несущие пластины могут быть короткими и длинными. У ко­

ротких пластин шаг равен двойному шагу кольцевой цепи; шаг

длинных цепей составляет четыре шага цепи.

Достоинством коротких пластин является малый вес, что уп­

рощает сборку полотна и замену вышедших из строя пластин.

Эти пластины крепятся к каждому горизонтальному звену цепи

(рис. 3). Короткие пластины имеют конвейеры П-50 и П-80.

К основанию коротких пластин 1 привариваются штампован­

ные коробки 2 с поводками 3, с помощью которых пластины опи-

раются на горизонтальные звенья тяговой цепи 4 и закрепляются

пружинными втулками через отверстия. Пластинчатое полотно

собирается из несущих и опорных пластин; к днищу последних

приваривается ось роликов 5, на концах которой монтируются

ролики 6.

При прохождении криволинейных участков опорные пластины

при развороте опираются своими задними кромками на опорные ко­

робки последующих пластин, чем обеспечивается жесткость полотна

на закруглениях.

Так как короткие пластины крепятся к тяговой цепи в одной

точке, то для обеспечения жесткости полотна в поперечном на­

правлении пластины должны сопрягаться между собой с малыми

Рис. 3. Пластинчатое полотно с короткими пластинами

зазорами сопрягаемых поверхностей на некоторой длине, доста­

точной для придания всему полотну необходимой жесткости (при

отсутствии достаточной жесткости полотна пластины быстро раз­

балтываются в местах соединений). Дополнительным и эффектив­

ным средством увеличения жесткости полотна с короткими пла­

стинами является соединение их друг с другом; что сделано в кон­

вейере П-50.

Прижатие пластин друг к другу для обеспечения поперечной

жесткости обусловливает зависимость работоспособности полотна

от износа тяговой цепи. По мере износа шаг цепи увеличивается,

вызывая уменьшение прижатия пластин полотна и снижение ее

поперечной жесткости.

Полотно с длинными пластинами серийного конвейера П-65

представлено на рис* 4. Пластины 2 , имеющие шаг 320 мм , спереди

и сзади крепятся к тяговой цепи 1 с помощью пружинных вту­

лок 3. При этом пара соседних пластин крепится к тяговой цепи

совместно.

Крепление пластин в двух точках обеспечивает поперечную же­

сткость полотна без прижатия пластин друг к другу. Последнее об-

стоятельство является весьма важным, так как в этом случае рабо

тоспособность полотна не зависит от износа цепи.

г

Рис. 4. Пластинчатое полотно с длинными пластинами конвейера П-65

С некоторым шагом (порядка 1,2— 1,4 м) на пластинах монти­

руются ходовые ролики. Поэтому часть пластин являются только

несущими, а часть опорны­

ми. Крепление роликов к

пластине может быть с по­

мощью сплошной оси (см.

рис. 3) или полуосей, при­

вариваемых к днищу опор­

ной пластины. Сплошная ось

предпочтительнее полуосей,

так как в этом случае опор­

ная пластина имеет боль­

шую прочность и жесткость.

Однако сплошные оси конст­

руктивно

невозможны

у

длинных пластин, к которым

можно приваривать только

Рнс. 5. Ходовой ролик

полуоси.

Ходовые ролики имеют

поверхность катания 100—120 мм и для обеспечения направления

движения полотна по колее снабжаются ребордами (рис. 5).

Ролики монтируются на оси (полуоси) на шарикоподшипниках. От

проникновения пыли и вытекания смазки ролики с внешней стороны

защищены торцовым лабиринтом, а внутри — уплотнительной л а­

тунной шайбой.

На участке полотна длиной 100 м опытно-промышленного об­

разца конвейера П-50 были смонтированы пластины, выполненные

из стекловолокнита марки АГС4. Испытания этих пластин пока­

зали практическую возможность выполнения пластин из синтети­

ческих материалов, но высокая стоимость таких пластин, в три

раза превышающая стоимость металлических, не позволяет пока

рекомендовать выполнение пластинчатого полотна из синтетиче­

ских материалов.

§ 2. Цепной тяговый орган

В пластинчатых конвейерах применяются пластинчатые и коль­

цевые цепи.

Пластинчатые цепи могут использоваться только при прямо­

линейной трассе установки. Достоинством этих цепей являются

относительно точные размеры шага цепи, что облегчает условия

работы промежуточных приводов. К сожалению, серийное изготов­

ление пластинчатых цепей на специализированных заводах еще

не налажено.

Кольцевые цепи обладают гибкостью во всех направлениях,<

позволяющей применять их в конвейерах с криволинейной трассой

установки. Важным достоинством кольцевых цепей является вы­

сокая стабильная прочность.

В Советском Союзе серийное изготовление кольцевых цепей

для подземных конвейеров было начато в 1956 г. артемовским за ­

водом «Победа труда». Заводом выпускаются калиброванные цепи

с диаметром прутка 18 мм и шагом 64 мм, диаметром 18 мм и ш а­

гом 80 мм, диаметром 23 мм и шагом 86 мм. Первоначально все

выпускаемые заводом цепи изготовлялись из легированной стали

ЗОХГСА; в 1962 г. завод перешел на изготовление цепи с шагом

64 и 80 мм из стали марки 20Г2.

Артемовский завод первоначально изготовлял звенья цепи,

сваривая их из двух половин. При такой технологии достигается

хорошая прочность сварных швов, но точность изготовления цепи

недостаточно высокая. С 1965 г. кольцевые цепи стали изготовлять

методом стыковой сварки с оплавлением звеньев с одним стыком.

При этом обеспечивается более высокая точность изготовления

цепи.

Кольцевые цепи поставляются отрезками определенной длины,

которые на конвейере соединяются между собой специальными

соединительными звеньями. Распространение получили соедини­

тельные элементы, представляющие собой звенья кольцевой цепи

с боковым вырезом прутка (рис. 6). Концы звена утолщены

и снабжены буртиками в виде полукольца; на концы звена наде­

вается накладка с пазами, в которые заходят буртики соедини2

Зак аз fa 232

17

тельного звена. Накладка удерживается на звене промежуточными

штифтами.

С целью выявления качественной характеристики отечествен­

ных кольцевых цепей и сравнения ее с характеристикой цепи

фирмы «Демаг» были проведены специальные исследования [2].

В результате были выявлены химический состав материала цепей,

механические свойства материала

и характеристика прочности це­

пей.

Механические свойства цепей

определялись на универсальной

разрывной машине. Испытания

показали, что механические свой­

ства сварного шва цепи фирмы

«Демаг» гораздо ниже механиче­

ских свойств основного металла.

При испытании цепи фирмы «Д е­

маг» на разрывной машине пять

образцов цепи из шести разорва­

лись по месту сварки. Отечест­

венные же цепи имеют высокое

качество сварных швов и более

высокие механические свойства основного металла. Вместе с тем

отечественные цепи и цепь фирмы «Демаг» имеют примерно оди­

наковые пределы пропорциональности.

Важным свойством тяговых цепей является их способность вос­

принимать ударную нагрузку. Пользуясь принятой характеристи­

кой ударной прочности цепи в виде так называемого коэффи­

циента поглощения, представляющего собой произведение разру­

шающей нагрузки на удлинение, приведенного к длине отрезка

цепи 914 мм, можно сравнить испытуемые цепи по ударной проч­

ности (табл. 2).

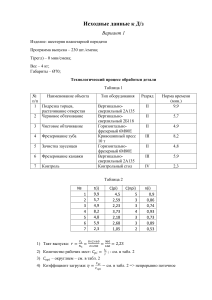

Таблица 2

Цепь

Фирмы «Демаг»

Завода «Победа труда»

То же

Шаг цепи,

мм

80

80

86

Минимальное

разрушающее

усилие,

кГ

Минимальный

предел про­

порциональ­

ности,

кГ

Коэффициент

поглощения

энергии,

Т-мм

27 000

43 000

49 000

25 000

24 000

32 000

1180

3920

800

Наибольшую ударную прочность имеет отечественная серийная

цепь, с шагом 80

мм,у которой коэффициент поглощ

составляет 3920

т• мм. Минимальную ударную проч

цепь с шагом 86 мм, у которой коэффициент поглощения энергии

составляет 800 т-мм.

Таким образом, цепи отечественного производства имеют зна­

чительно большее разрывное усилие по сравнению с цепью фирмы

«Демаг», у которой слабым местом является сварной шов. Вместе

с тем реализовать высокие прочностные свойства этих цепей

не представляется возможным, так как увеличение нагрузки выше

предела пропорциональности приведет к значительному увеличе­

нию шага и вследствие этого нарушению зацепления цепи с при­

водной звездочкой. Поэтому при прочностных расчетах необхо­

димо определять допускаемую нагрузку на цепь не из разрушаю­

щей нагрузки (как это обычно принято), а из предела пропорцио­

нальности цепи.

Очевидно, допускаемая нагрузка для отечественных цепей мо­

жет быть увеличена повышением их предела пропорциональности,

т. е. соответствующим подбором марки стали и режима термооб­

работки.

Опыт эксплуатации кольцевых цепей в конвейерных установках

показал их стабильную прочность; при правильном выборе за ­

паса прочности обрывы тяговых кольцевых цепей на конвейерных

установках почти исключены.

Допускаемая нагрузка на тяговую кольцевую цепь должна

определяться делением предела пропорциональности цепи на коэф­

фициент запаса, который следует принимать (при учете дополни­

тельных натяжений, возникающих при пуске) равным 3—4 для

горизонтальных конвейеров и 4—5 для наклонных.

Пластинчатые цепи обладают гибкостью только в одной плос­

кости и поэтому применяются только в конвейерах с прямолиней­

ной трассой установки. Применяются втулочно-роликовые и втулочно-катковые пластинчатые цепи с шагом от 160 до 450 мм.

Применение пластинчатых цепей большого шага требует увеличе­

ния зубьев приводной звездочки для уменьшения динамики.

В прямолинейном уклонном конвейере ПН-65 предусмотрена спе­

циальная пластинчатая цепь с шагом 160 мм.

Запас прочности тяговых пластинчатых цепей также следует

назначать исходя из предела пропорциональности цепи. Коэффи­

циент запаса при учете всех нагрузок, действующих на цепь,

можно принимать равным 5 для горизонтальных конвейеров и 7—

8 для наклонных.

§ 3. Опорный став

Металлоконструкция пластинчатого конвейера состоит из опор­

ных рам, верхних и нижних уголковых направляющих. Опорные

рамы устанавливают на некотором расстоянии Друг от друга

на шпалах; к рамам крепят направляющие и в случае необходимо­

сти контрнаправляющие.

По нижним полкам уголковых направляющих происходит ка­

чение роликов, реборды которых примыкают к кромкам полок.

Достоинство уголковых направляющих — обеспечение необходимой

жесткости става при относительно небольшом его весе. Как

показал опыт, применение других направляющих (рельсы, швел­

леры) приводит к значительному увеличению веса става.

Для увеличения жесткости и уменьшения влияния износа для

направляющих применяют специальный уголковый профиль

с утолщением по краям горизонтальной полки. Этот профиль про­

катывается из износостойкой стали ЗОГ, обеспечивающей доста­

точный срок службы става.

Для нормальной эксплуатации пластинчатого конвейера важ ­

ное значение имеет правильное выполнение стыков уголковых на­

правляющих. При сравнительно малом диаметре ходовых роли­

ков (100— 120 мм) даже небольшой зазор в стыке приводит

Рис. 7. Переходной мостик

к толчкам и ударам, которые вредно отражаются как на роликах,

так и на полотне в целом. В отечественных горизонтальных кон­

вейерах распространение получили соединения в виде переходного

мостика (рис. 7). В месте стыка вырезы горизонтальных полок

уголков заходят в специальные вкладыши. Шарнирное соединение

обеспечивает возможность работы конвейера в условиях пучащих

почв.

Расстояние между опорными роликами на прямолинейном

участке принимается 3,2 м\ на криволинейных участках это рас­

стояние уменьшается вдвое. На криволинейных участках угол­

ковые направляющие можно выполнять криволинейными (в соот­

ветствии с кривизной выработки) или прямолинейными. В первом

случае отдельные криволинейные направляющие должны быть

изогнуты под разными углами, в строгом соответствии с кривизной

выработки. Так как при изготовлении конвейера трасса установки,

как правило, заранее не известна, то монтаж конвейеров с криво­

линейными направляющими крайне затруднителен.

Более целесообразным является применение на криволинейных

участках укороченных уголковых направляющих, которые уста­

навливают под углом относительно друг друга. В этом случае,

имея два типоразмера уголковых направляющих и два вида опор­

ных рам, возможно собрать конвейерный став при любой трассе

установки. Как показал опыт монтажа опытного конвейера П-65,

устанавливая длинные направляющие (длиной 3,2 м ) под некото­

рым углом относительно друг друга, можно настелить став при

радиусе кривизны свыше 40 м. При меньших радиусах кривизны

требуется установка укороченных направляющих.

Опорный став конвейера состоит из линейных, поворотных и

переходных секций.

Линейные секции устанавливаются на прямолинейных и слабо

искривленных участках трассы. На рис. 8 представлена секция

конвейера П-65. Она состоит из двух прогонов 1, опорной рамы 2

и поперечной связи 3 . Каждый прогон имеет направляющие 4 для

роликов верхнего и нижнего полотна и уголковые контрнаправляю­

щие 5. Опорная рама представляет собой изогнутый швеллер,

к которому приварены переходные планки 6 и боковые планки 7.

Аналогичную конструкцию имеет поворотная секция, длина ко­

торой составляет 1,6 л. В этой секции концы уголковых направ­

ляющих отогнуты на 2° для обеспечения поворота става. Опорная

рама секции с помощью винтовой растяжки крепится к почве вы­

работки, что предохраняет став от смещения.

§ 4. Приводные устройства

Пластинчатые конвейеры в зависимости от длины, угла на­

клона, характера трассы и производительности снабжаются одним

или двумя концевыми приводными устройствами, концевыми и про­

межуточными приводными устройствами или только промежуточ­

ными приводами.

Концевые приводные устройства могут быть одинарными или

сдвоенными. Устанавливают их в голове и хвосте конвейера.

В подземных пластинчатых конвейерах, как правило, применяют

асинхронные короткозамкнутые электродвигатели

мощностью

22—32 кет. Между двигателями и редукторами устанавливают

тяговые гидравлические муфты. В последнее время наметилась

тенденция применения в пластинчатых конвейерах регулируемого

электропривода постоянного тока или объемного гидропривода

для регулирования скорости движения полотна.

На рис. 9 представлена конструкция приводной головки плас­

тинчатого конвейера П-65. Приводная головка состоит из основной

рамы У, подставной рамы 2, электродвигателей 3, турбомуфт 4 ,

редукторов 5, приводного вала 6 и расштыбовщика 7 Основная

рама собрана из двух боковин и поперечных связей трубчатого

сечения. К боковинам прикреплены редукторы вместе с турбомуф­

тами и электродвигателями. У приводного вала имеются высту­

пающие шлицевые концы, которые входят в пустотелые шлицевые

втулки последнего вала редуктора. Узел приводного вала, приво­

дящего в движение тяговую цепь, состоит из вала, разрезной

звездочки (г = 1 2 ), приводной звездочки, расштыбовщика и опор,

в литых корпусах которых размещены подшипники и уплотнения.

В отечественных конвейерах предусмотрено резервирование

приводных устройств. С этой целью один из приводов, делается

резервным, обычно располагающимся на хвостовой станции. Вклю­

чение резервного привода в работу производится только на период

ремонта вышедшего из строя рабочего привода.

Редукторы в приводах пластинчатого конвейера обычно трех­

ступенчатые цилиндро-конические с расположением оси двигателя

параллельно оси конвейера, благодаря чему уменьшаются размеры

приводной головки по ширине. Первая пара передач состоит

из конических колес; вторая и третья передачи имеют цилиндри­

ческие зубчатые колеса. Изменение скорости движения полотна до­

стигается сменой зубчатых колес второй ступени редуктора или

переключением соответствующих ступеней редуктора.

Опыт эксплуатации первых пластинчатых конвейеров показал

целесообразность наличия двух (и даже более) ступеней скорости

и устройства, отключающего редуктор. В этом случае необходимая

скорость устанавливается в зависимости от загрузки конвейера

в данный период времени, чем повышается срок службы пластин­

чатого полотна. Отключающее устройство позволяет отключить

привод в том случае, когда мощность, затрачиваемая на преодоле-

ние сопротивлений в конвейере, относительно невелика. Кроме

того, отключающее устройство позволяет наиболее просто осуще­

ствить резервирование работы приводных устройств.

Е1д5

Рис. 9. Приводная головка пластинчатого конвейера П-65

В наклонных конвейерах предусматривается электромагнитный

тормоз, который блокируется с электродвигателями.

На рис. 10 показан редуктор конвейера П-65. Этот редуктор

имеет три ступени передач и две скорости. Четыре пары колеса

редуктора размещены в стальном корпусе L Зубчатые колеса 2, 3,

5 и 6 — цилиндрические прямозубые, 7 и 8 — конические со спи­

ральными зубьями, 9 и 10 — цилиндрические косозубые. Переда­

точное число редуктора изменяется зубчатой муфтой 4. В вывод­

ном пустотелом валу 11 редуктора расположена подвижная шли­

цевая втулка 12, предназначенная для отключения редуктора

от приводного вала звездочки.

Рис. 10. Редуктор конвейера П-65

Важной составной частью привода пластинчатых конвейеров

является гидромуфта. Благодаря применению гидромуфт дости­

гается относительно равномерное распределение нагрузки между

двигателями, облегчается пуск и предохраняется от обрыва тя­

говый орган в случае его заклинивания. Кроме того, гидродина­

мическая связь валов в гидромуфте демпфирует крутильные и про­

дольные колебания.

В пластинчатых конвейерах применение получили так на­

зываемые тяговые гидромуфты с дополнительным объемом на сто­

роне насосного колеса, т. е. незамкнутые гидромуфты со сбрасы­

вающей камерой.

Конструкция гидромуфты ТМ-22, применяемой в конвейерах

П-50, и П-65, представлена на рис. 11. Она состоит из насосного

колеса 1, турбинного колеса 2, корпуса 3 турбинного колеса, зуб­

чатой муфты 4 и плавкой пробки 5. Со стороны насосного колеса

имеется камера дополнительного объема 6У сообщающаяся через

канал с рабочей полостью муфты.

Принцип действия гидромуфты состоит в следующем. При по­

ступлении жидкости в рабочую полость создается вихревое гидрав­

лическое кольцо, вращающее­

ся одновременно вокруг оси

муфты в радиальной плоско­

сти и вокруг оси кольца. В ра­

щающееся вихревое гидравли­

ческое кольцо является средой,

передающей мощность от ве­

дущего вала к ведомому. Ч а­

стицы жидкости, запасая кине­

тическую энергию в насосном

колесе, отдают ее турбинному

колесу, а затем снова попада­

ют в насосное колесо. Вели­

чина передаваемого гидромуф­

той вращающего момента за ­

висит от относительной ско­

рости вращения рабочих ко­

лес.

С увеличением крутящего'

момента на вторичном валу

гидромуфты уменьшается чис­

ло его оборотов, что происхо­

дит за счет уменьшения запол­

нения рабочего объема гидро­

Рис. 11. Гидромуфта ТМ-22

муфты. По мере увеличения на­

грузки и снижения в связи

с этим скорости вращения турбинного колеса уменьшается давление

в камере дополнительного объема и увеличивается в рабочей

полости. Это вызывает переливание жидкости из рабочей полости

в камеру дополнительного объема; при этом растет скольжение

муфты. С уменьшением нагрузки и увеличением скорости вра­

щения ведомого вала происходит обратное явление: жидкость по­

степенно переливается из камеры дополнительного объема в рабо­

чую полость. Форма характеристики тяговой гидромуфты зависит

от объема рабочей полости и камеры дополнительного объема и от

количества жидкости, залитой в гидромуфту. С уменьшением объема

масла в муфте скольжение увеличивается, а максимальный момент

уменьшается. И наоборот, с увеличением объема залитого масла

увеличивается жесткость характеристики и максимальный момейт.

Рабочей жидкостью гидромуфт является индустриальное масло

«15» или «20». При передаче номинального момента скольжение

муфты не превышает 3—5% и она в течение длительного времени

в состоянии работать без нагрева масла выше допустимого пре­

дела. Однако при перегрузке муфт происходит быстрый нагрев

масла. Поэтому необходимым элементом гидромуфты является

предохранительное устройство, останавливающее конвейер при зна­

чительном нагревании масла. В качестве такого устройства приме­

няется пробка с сердечником из легкоплавкого сплава, которая

расплавляется при нагреве масла до температуры 130° С, после

чего масло вытекает из

муфты.

Важным требованием,

предъявляемым к гидро­

муфте, является ее тщ а­

тельная

балансировка.

Биение муфты во время

работы приводит к быст­

рому выходу из строя уп­

лотнений и вытеканию

масла.

Тяговая

гидромуфта

облегчает пуск электро­

двигателя. Так как в пе­

риод пуска передача на­

чального импульса от на­

сосного к турбинному ко­

лесу гидромуфты проис­

ходит в течение некоторого времени, то двигатель успевает разо­

гнаться до номинального числа оборотов при холостой нагрузке.

Вследствие этого пусковые токи электродвигателя оказываются

малыми.

Важную роль играют гидромуфты при наличии в конвейере

нескольких приводов. Несколько повышенное скольжение (3—6% ),

которое складывается со скольжением двигателя, обусловливает

примерно одинаковое распределение нагрузки между двигателями.

Гидродинамическая связь между валами гидромуфты является

защитой от обрыва тягового органа при его заклинивании. Дело

в том, что у пластинчатых конвейеров с ходовыми роликами

в аварийных случаях возможно по тем или иным причинам закли­

нивание полотна, т. е. его быстрая остановка. При этом кинети­

ческая энергия полотна редукторов и двигателей (впереди места

заклинивания) переходит в потенциальную энергию упругих де­

формаций, следствием чего является дополнительное растяжение

тяговой цепи. Так как муфта при достижении максимального мо­

мента разъединяет редуктор и ротор двигателя, то устраняется

влияние ротора, обладающего большим запасом кинетической

энергии, на увеличение деформаций цепи.

Промежуточные приводы применяются при длине става свыше

1200— 1400 м. На конвейерах П-65 и П-80 устанавливаются про­

межуточные приводы гусеничного типа. Общий вид промежуточ­

ного привода конвейера П-65 представлен на рис. 12, а на рис. 13

дана схема промежуточных приводов конвейеров П-65 и П-80.

Приводная цепь 1 приводится в движение тяговой звездоч­

кой 2, которая, в свою очередь, получает вращение через редуктор

и гидромуфту от электродвигателя. Натяжение приводной цепи

осуществляется натяжной звездочкой 3 с помощью винтового на­

тяжного устройства.

Рис. 13. Схема промежуточных приводов конвейеров П-65 и П-80

На цепи привода шарнирно укреплены приводные кулаки 4У

шаг которых Гк больше шага упоров^тяговой цепи Гц. Кулаки снаб­

жены ходовыми роликами, образующими двухосную тележку. Ро­

лики кулаков движутся по направляющим 5 и поддерживаются

верхними направляющими 6. Приводной кулак, воздействуя на

упор пластинчатого полотна 7, передает ему движение. Направ­

ляющие спрофилированы таким образом, что на переднем участке

(по движению полотна) приводной кулак постепенно поворачи­

вается вокруг своей оси, уменьшая скорость движения точки кон­

такта с полотном. Вследствие уменьшения скорости движения

полотна у привода задний кулак выбирает зазор U0= TK— Тц

и входит с некоторым ударом в зацепление с соответствующим

упором полотна; при этом одновременно из зацепления выходит

передний кулак. Этот цикл повторяется с входом в зацепление

каждого последующего кулака.

Промежуточный привод монтируется на жесткой раме S.

§ 5. Натяжное устройство

Натяжное устройство предназначается для предварительного

натяжения цепи, необходимого для передачи тягового усилия

на приводе, ограничения провисания полотна между опорами и

обеспечения компенсации удлинения тягового органа в процессе

эксплуатации конвейера.

В пластинчатых конвейерах распространены так называемые

жесткие натяжные устройства, которые характеризуются постоян­

ным положением натяжной звездочки в процессе работы кон­

вейера. Они имеют сравнительно простую конструкцию, небольшие

размеры и вес. Применяют два основных типа жестких натяжных

устройств: в первом тяговый орган натягивается с помощью ле­

бедок или реечных домкратов, во втором натяжение осуще­

ствляется гидродомкратами.

Первый тип натяжного, устройства применяется в зарубежных

конструкциях конвейеров. В таком устройстве при создании натя­

жения вся натяжная станция передвигается по соответствующим

направляющим до создания необходимой величины предваритель"

ного натяжения цепи. Однако по мере вытяжки цепи, которая

всегда имеет место, предварительное натяжение постепенно умень­

шается, поэтому при таком натяжном устройстве требуется пе­

риодический контроль за натяжением тягового органа.

Несовершенство подобного контроля может вызывать аварии

при пуске конвейера, возникающие при недостаточном натяжении

цепи.

Поэтому более совершенно гидравлическое натяжное устрой­

ство, которое автоматически контролирует величину предваритель­

ного натяжения. Конструкция такого устройства, разработанная

Гипроуглегормашем для пластинчатых конвейеров П-50, П-65,

П-80, представлена на рис. 14. В период работы конвейера поло­

жение натяжной звездочки жестко фиксируется с помощью соба­

чек и зубчатых реек, гидродомкраты отключены. Перед пуском

конвейера включается гидронасос, который нагнетает масло

в гидродомкраты. Последние создают определенное, заранее за ­

данное (величиной давления в гидросистеме) усилие, соответ­

ствующее необходимому предварительному натяжению цепи. При

этом в период пуска контролируется величина фактического натя­

жения цепи; если она является недостаточной, то натяжная

звездочка гидродомкратами смещается и натягивает цепь до за ­

данной величины («собачки» при этом проскальзывают). По окон­

чании пуска гидросистема выключается.

На рис. 15 представлена схема гидросистемы натяжного уст­

ройства. В системе имеются маслобак 1 с приемным фильтром 2

и шестеренчатый насос 3, которые напорным трубопроводом 4

и сливным 5 связаны с гидравлическими цилиндрами 3, соединен­

ными с хвостовой головкой конвейера. Гидроцилиндры снабжены

обратными клапанами 7, предотвращающими включение кон­

вейера при отсутствии необходимого натяжения в тяговом органе.

Манометр 5, установленный на напорном трубопроводе, контроли­

рует давление в гидросистеме, а предохранительный клапан 9 за ­

щищает гидросистему от перегрузок. В гидросистему включены

золотник 10, распределитель потока 11 и реле давления 12.

Гидросистема работает следующим образом. При включении

пусковой кнопки конвейера включается электродвигатель насоса 3,

подающего масло из бака 1 через золотник 10 и распределитель

11 к рабочим цилиндрам 6. При достижении предельного давле­

ния, на которое отрегулировано реле давления 12, разрываются

нормально замкнутые контакты 13 цепи управления электродвига­

теля насоса, и насос выключается. Одновременно замыкаются со­

ответствующие контакты цепи управления электродвигателями

конвейера и электродвигатели включаются в работу.

Увеличение хода натяжения хвостового привода конвейера

осуществляется перестановкой цилиндров в другое положение

с помощью золотника 10.

При достижении поршнями гидроцилиндров 6 крайнего поло­

жения открываются перепускные каналы в цилиндрах и масло по­

ступает через обратные клапаны 7 на слив, разгружая гидро­

систему от давления. Реле давления 12 в этом случае не отклю­

чает электродвигатель насоса и не включает главные двигатели

конвейера.

В последнее время наметилось направление в создании авто­

матических натяжных устройств, которые поддерживают мини­

мальное натяжение тягового органа, необходимое для нормальной

работы конвейера во всех возможных режимах, включая пуск.

Проектирование таких устройств, которые значительно осложняют

натяжную станцию, следует вести на основе изучения закона

изменения натяжений цепи той конструкции конвейера, для ко­

торого предполагается автоматическое натяжное устройство.

Кроме того, работа самого устройства должна иметь высокую на­

дежность. В противном случае автоматическое натяжное устрой­

ство может не только не улучшить, но и значительно ухудшить'

работу конвейера.

§ 6. Электрооборудование

Электродвигатели подземных пластинчатых конвейеров постав­

ляются во взрывобезопасном исполнении. В приводных устрой­

ствах конвейеров П-50 и П-65 предусмотрены синхронные дви­

гатели с короткозамкнутым ротором типа КОФ-22-4 мощностью

20 кет. Для привода конвейеров П-80 и ПН-65 используются дви­

гатели КОФ-32-4 мощностью 32 кет. Насос гидравлического на­

тяжного устройства получает вращение от двигателя КОМ-21-4

мощностью 1,7 кет.

Характеристика электродвигателей, применяемых в подземных

и пластинчатых конвейерах, представлена в табл. 3. Отличитель­

ными особенностями этих двигателей являются высокая перегру­

зочная способность и большой пусковой момент. Благодаря этому

возможен пуск конвейера с грузом на полотне и опрокидывание

двигателей при перегрузке. Так как тяговыми расчетами конвейе­

ров предусматривается работа двигателей с нагрузкой, равной

или меньшей номинальной (длительной)

мощности, то перегрева двигателей при

нормальной эксплуатации не должно

быть.

ХО

Питание электрооборудования пла­ С0

стинчатых конвейеров подводится от сети н

трехфазного тока с напряжением 660 в.

Цепи управления конвейера питаются на­

пряжением 36 в.

Схема электрооборудования конвейе­

ра П-65 изображена на рис. 16. Кроме

электродвигателей в электрооборудова­

ние входят главный и хвостовой посты

управления, пускатели ПМВ-1365, ПМВ1357 и 1331, гудки, комплексный агрегат

и голые провода.

Посты управления конвейеров пред­

ставляют собой взрывобезопасные свар­

ные оболочки. Для предохранения аппа­

ратов, размещенных внутри постов, от

попадания пыли и влаги в местах сопря­

жения крышки с корпусом предусмотре­

ны резиновые уплотнения. Крышки под­

вешены на шарнирах.

В собранном виде посты управления

удовлетворяют требованиям взрывобезопасности, что достигается соответствую­

щими посадками и зазорами между со­

прягаемыми деталями.

Главный пост управления разделен

перегородкой на две части. В верхней ча­

сти на изоляционной панели размещают­

ся три кнопки управления «Пуск», «Блок»

и «Стоп», две сигнальные лампы, три реле

времени, два промежуточных реле и на­

бор зажимов. Нижняя часть оболочки

разделена перегородкой на две части:

искроопасную и искробезопасную. Глав­

ный пост управления имеет в нижней ча­

сти пять кабельных выводов. Крышка

крепится к корпусу невыпадающими бол­

тами.

Хвостовой пост управления устанав­

ливается у хвостового привода. Он раз­

делен на две части. В основной части раз­

мещаются кнопка «Стоп», два промежу­

точных реле и набор зажимов. Вывод то­

коведущих частей в нижнюю часть осу­

ю | ю

а а а

со зс <9

о" СО

о" о"

Ю

Ю

I

I

I

а а а

О

ОО

о со ю

со ю со

Q

о

оо

см ю

со о^

СО

—| сч о

см см~ см"

1

с я

з N

1-н

CM

см" см" г-7

1C

со со со

юО со

О

00 о00

О

о Оо

00

a, s

С Я «о

Св

35 О*"

ю

со

I я

о см <м

см со

S*

Лк ^

он дя а

О «V o

о о 2

£ О *

я

JO о о

S

О

<М

СМ СО

Т-»

S3 со см

ео

ь:

£

о

SeS

ществляется с помощью шпилек. Соединение с отходящими кабе­

лями производится в нижей части коробки, имеющей три кабель­

ных ввода.

Кнопка «Стоп» снабжается фиксатором — устройством, делаю­

щим невозможным пуск конвейера в период осмотра его механи­

ческой части.

В соответствии с ПБ на каждом посте управления предусмот­

рена механическая блокировка крышек, исключающая возмож­

ность открывания их при наличии напряжения на частях электро­

оборудования, размещенного внутри поста. Крышки блокируются

при помощи специального гаечного ключа, подвешенного с лице­

вой стороны крышки. Чтобы снять этот ключ, необходимо нажать

на кнопку «Стоп», обесточив установку. После этого ключ пово­

рачивают на угол 35° и выводят из кронштейна. Затем ключом

отвертывают специальные четырехгранные болты крышек постов.

Схема управления конвейера предусматривает:

1) питание приводных двигателей от различных источников

(ближайшей подстанции);

2) автоматический последовательный пуск двигателей по за ­

данной программе (при пуске конвейера вначале включается

хвостовой привод, а затем головной);

3) остановку конвейера из любой точки трассы;

4) автоматическую работу гидравлического натяжного устрой­

ства перед каждым запуском конвейера;

5) запрещение пуска конвейера при нажатии и фиксировании

любой кнопки «Стоп» как в головной, так и в хвостовой части

конвейера;

6) блокировку конвейера при неисправном гидравлическом

натяжном устройстве;

7) автоматическую подачу

звукового предупреждающего

сигнала перед каждым запуском;

8) контроль работы всех пускателей конвейера;

9)

невозможность пуска последующего привода, если не за­

пустился предыдущий привод конвейера;

10) запрещение повторного пуска конвейера после аварийного

отключения его;

11) включение промежуточных приводов;

12) дистанционное и местное управление.

При нажатии на кнопку «Пуск» главного поста управления по­

дается напряжение, отчего включаются гудки по трассе кон­

вейера, извещающие о предстоящем пуске конвейера. Одновре­

менно через соответствующий пускатель включается двигатель

гидронасоса натяжного устройства. По достижении в гидросистеме

натяжного устройства заданного давления, соответствующего

необходимому предварительному натяжению тяговой цепи, вклю­

чается цепь управления главными двигателями конвейера, а дви­

гатель гидронасоса отключается. Пуск двигателей производится

по заданной программе. Вначале включается хвостовой привод,

а затем, с выдержкой времени, головной.

Если не включился один из приводов, все двигатели отклю­

чаются.

Остановка конвейера производится кнопкой «Стоп» главного

поста управления. Кроме того, остановить конвейер можно кноп­

ками «Стоп» любого пускателя и с любой точки трассы соедине­

нием голых проводов.

Глава

3

СТАТИКА ПЛАСТИНЧАТОГО КОНВЕЙЕРА

§ 1. Оптимальные параметры производительности

Производительность пластинчатого конвейера определяется по

известной формуле

Q = ЗбОО/^т, т/ч,

(3-1)

где F — площадь сечения материала в желобе конвейера, мг\

v — скорость движения полотна, м/сек;

у — насыпной вес груза, т/ж3.

Площадь сечения мате­

риала в желобе конвейера

(рис. 17)

F = {Bh + - ^ ^ - y , (3-2)

где В — ширина

пластин,

см;

h — высота бортов пла­

стин, см;

р' — угол естественного

U--------------------- в

Рис. 17. Поперечное сечение груза на пластиноткоса;

чатом полотне

с — коэффициент, учи­

тывающий умень­

шение сечения насыпного груза на наклонном конвейере.

Поправочный коэффициент следует принимать на основании

данных табл. 4.

Основным критерием ра­

Таблица 4

циональности

выбранных

Угол наклона конвей­

параметров

пластинчатого

Коэффициент с

ера, град

конвейера является погон­

ный вес движущихся частей.

До 10

1

С уменьшением веса пла­

10-20

0,95

стинчатого полотна умень­

2 0 -3 0

0,9

шаются металлоемкость и

Свыше 30

0,65

стоимость конвейера, расход

электроэнергии и увеличивается расстояние между приводами.

В свою очередь, вес движущихся частей для заданной производи­

тельности определяется соотношением между высотой и шириной

несущих пластин и выбранной скоростью движения рабочего ор­

гана.

Зависимость веса движущихся частей пластинчатого конвейера

от ширины и высоты бортов несущих пластин может быть опреде­

лена следующим образом.

Вес 1 м движущихся частей

Яо— (В + 2А) Д/пл— ;—

Ч1Л Тст + ^ ц + ^ р »

где

(3-3)

А — толщина пластин, см;

— длина пластин, см;

tnn — шаг пластин, см;

Yct — удельный вес стали;

<7ц— вес 1 м тяговой цепи, кГ;

<7Р— вес ходовых роликов с осями, приходящийся на 1 м по­

лотна.

Высота бортов пластин согласно формуле (3-2)

/Пл

*~Я—^

м

Подставляя зависимость для высоты бортов в уравнение

получаем

В tg р'

2

А/,

100

^пл Тст + <7ц+ <7р•

( 3-3),

(3-5)

Выражение (3-5) представляет собой зависимость веса рабочего

органа от ширины пластин и площади поперечного сечения матери­

ала. Очевидно, рациональной будет такая ширина пластин, при ко­

торой для данной площади поперечного сечения вес движущихся

частей будет наименьшим. В математическом отношении вопрос

сводится к нахождению значения В, при котором будет наименьшее

значение qo.

Выявим оптимальные параметры пластин горизонтальных кон­

вейеров для доставки угля при ширине пластин до 700 мм. Для этих

конвейеров:

Д = 0,4 см\ ?пл=16 см\ /пл= 2 3 см\ Yct = 0,0078; <7ц = 6 кГ/м и

<7р = 20-^-26 кГ Поэтому

? о= (Я + 2й)0,45 + (20ч-26).

(3-6)

Принимая угол естественного откоса угля при движении р' = 15°,

имеем

F = Bh-\-0,077B\

откуда высота бортов пластин

A= - J - - 0 , 0 77В.

Подставляя значения h в формулу (3-6), получаем

д0= 0,388 + 0,9 — + (20 -н 26).

(3-7)

Первая производная qo по В

- g ^ - 0 ,3 8 - 0 ,9 f- g r Критическое значение аргумента (ширины полотна) находится

из условия

Рис. 18. Графики зависимости веса рабочего органа от

ширины и высоты пластин

откуда

B = \,5 5 V F .

(3-8)

Так как вторая производная

d?q0

dB2

всегда больше нуля, то при значении В у определяемом зависимо­

стью (3-8), имеет место минимальное значение веса полотна.

На рис. 18 представлены графики зависимости веса рабочего

органа от ширины и высоты пластин для различных площадей попе­

речного сечения материала. Как следует из графиков, минимуму

значения qo соответствует некоторая площадка кривой; поэтому

ширина конвейера может назначаться несколько больше или

меньше ширины, определяемой зависимостью .(3-8). Однако значи­

тельное отступление от ширины, определяемой этой формулой, при­

водит к заметному увеличению веса рабочего органа.

Следует отметить, что согласно экспериментальным данным до­

статочная жесткость пластин толщиной 4 мм обеспечивается при

ширине их менее 750—800 мм\ при большей ширине необходимо

толщину пластин назначать равной 5 мм, что вызовет значительное

увеличение веса рабочего органа.

Вес движущихся частей пластинчатого конвейера определяется

также, при прочих равных условиях, принятой скоростью движения

полотна. Зависимость веса рабочего органа от скорости его движе­

ния при оптимальных параметрах пластин может быть определена

путем подстановки в уравнение (3-5) выражения для площади се­

чения материала

f = __ 9.__

3600zr(

В результате получаем

Qo — k j / " — "г Ь,

(3-9)

где k \\ b — постоянные

коэф­

фициенты, завися­

щие от конструкции

конвейера и транс­

портируемого мате­

риала.

Для доставки угля по горизон­

тали и толщине пластин 4 мм

уравнение (3-9) принимает вид

«7о= 2,2

+ (2 0 ч-26).

(3-1СЛ

'

'

^ ис*

Графики зависимости веса

пластинчатого полотна от скорости

его движения

На рис. 19 представлены графики зависимости веса полотна от

скорости движения для разных производительностей. Как видим,

вес полотна уменьшается с увеличением скорости его движения.

С другой стороны, с увеличением скорости движения рабочего

органа увеличивается энергоемкость транспортирования груза. Оче­

видно, выбор рациональной скорости движения пластинчатого по­

лотна возможен лишь путем сравнения расходов на электроэнер­

гию за весь период эксплуатации конвейера и затрат на изготовле­

ние рабочего органа.

Расход энергии, приходящийся на 1 м длины прямолинейного

горизонтального конвейера, кГ • м/сек:

ЛГУД= (д + g0)(W0 ± i ) v + g0{W0 ± i)v.

(3-11)

Здесь: q — погонный, вес груза, кГ/м ;

Wo — средний (для всего конвейера) коэффициент сопротив­

ления движению пластинчатого полотна;

i — уклон выработки, в которой установлен конвейер.

Формула (3-11) выражает зависимость расхода энергии на

1 м длины конвейера от производительности и скорости движения

рабочего органа. Анализ этой зависимости показывает, что увеличе­

ние скорости вызывает увеличение расхода электроэнергии; в сред­

нем для горизонтальных конвейеров увеличение скорости движения

в два раза увеличивает расход энергии примерно на 30%.

Стоимость 1 м рабочего органа конвейера

С р = 2^0Ср,

(3-12)

где С' — стоимость изготовления 1 кГ деталей рабочего органа.

Подставляя в эту формулу значение q0 согласно формуле (3-9),

имеем

Cp= 2Cpk ] / - ^ - + 2 С > .

(3-13)

Стоимость изготовления конвейера обратно пропорциональна

корню квадратному из скорости движения полотна.

Сравнение затрат на изготовление конвейера и на электроэнер­

гию за весь срок его эксплуатации показало, что при горизонталь­

ной установке конвейера денежные затраты на его изготовление

значительно (в 8— 10 раз) превышают затраты на электроэнергию.

Значит, суммарные затраты на приобретение и эксплуатацию гори­

зонтального конвейера уменьшаются с увеличением скорости плас­

тинчатого полотна. Это позволяет сделать вывод о целесообразно­

сти, с точки зрения уменьшения стоимости конвейера, увеличения

скорости движения пластинчатого полотна. Очевидно, увеличение

скорости движения полотна при заданной проектной производитель­

ности конвейера практически возможно до величины, определяемой

требуемой долговечностью пластинчатого конвейера.

Для наклонных конвейеров выбор оптимальной скорости движе­

ния полотна должен производиться из условия минимума суммар­

ных затрат на электроэнергию и изготовление конвейера.

§ 2. Сопротивление движению пластинчатого полотна

на прямолинейных участках

Сопротивление движению рабочего полотна в значительной ме­

ре определяет технические показатели конвейера. Особо важное

значение имеет сопротивление для горизонтальных конвейеров.

Основное сопротивление движению ходовых роликов слагается

из сопротивления от трения в подшипниках, сопротивления от тре­

ния качения роликов по направляющим и потери живой силы от

ударов и колебаний полотна.

Коэффициент основного сопротивления

w 0=

где

f 'd + 2k + Г УД.

(3-14)

Y — приведенный к внутреннему диаметру коэффициент тре­

ния в подшипниках роликов;

d — внутренний диаметр подшипников ролика;

k — коэффициент трения качения роликов по направляющим;

Г уд— коэффициент сопротивления от ударов и колебаний.

Сопротивление от ударов и колебаний вызывается толчками при

проходе стыков, выбоинами на роликах и другими причинами.

Весьма приближенно (по аналогии с сопротивлениями при движе­

нии железнодорожных составов) это сопротивление может быть уч­

тено коэффициентом, равным 0,001—0,002.

Первоначально экспериментальное определение коэффициента

основного сопротивления было выполнено на пластинчатом конвей­

ере западногерманской фирмы «Демаг», находящемся в эксплуа­

тации на 19-м западном штреке шахты № 3-бис комбината Карагандауголь. Затем эти исследования были продолжены на плас­

тинчатом конвейере П-65.

19-й западный штрек, на котором был установлен пластинчатый

конвейер фирмы «Демаг», имел длину 600 м и четыре поворота по

2°, 3°, 6° и 10° Конвейер вначале был установлен на длину 590 м,

затем длина его была уменьшена до 380 м и впоследствии до 240 м.

Коэффициент сопротивления движению полотна конвейера «Д е­

маг» определялся с помощью электрических измерений мощности,

потребляемой двигателями конвейера. Этот коэффициент для неза­

груженного полотна вычислялся по формуле

Го =

^•^рсд

(к

(3-15)

2q0Lv

а для загруженной части полотна

^УдЧмДи», АУр

(3-16)

(.q+Ч о) Lt9v + *•

Здесь: т|ред — коэффициент полезного действия редуктора привода

и узла тяговой звездочки;

т]М|— коэффициент полезного действия гидромуфты;

г|дв 1— коэффициент полезного действия электродвигателя;

NT— мощность, потребляемая из сети двигателем голов­

ного привода;

Nx — мощность, потребляемая из сети двигателем хвосто­

вого привода;

L — длина конвейера;

Z*rp — длина загруженной части;

i — уклон штрека;

JVrp — мощность, расходуемая на перемещение загруженной

части полотна; определяемая по формуле

W0 =

N rp = (NT+ N J

4(Р

X

102%сд^м171дв1

X \L (W 0+ i ) + ( L - L T9)(W0- i ) \ .

(3-17)

Приведенные выше зависимости составлены без учета допол­

нительных сопротивлений на криволинейных участках, так как

при данной трассе установки и длине конвейера они достаточно

малы.

С целью определения коэффициента полезного действия гидро­

муфты «Фойт», установленной на приводах конвейера, была снята

ее характеристика на специальном стенде лаборатории гидропри­

вода Института горного дела им А. А. Скочинского.

Электрические измерения были проведены сразу после монтажа