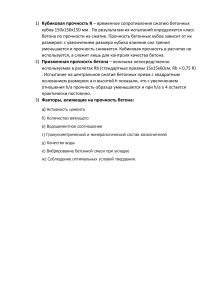

ХИМИЧЕСКИЕ НАУКИ ВЛИЯНИЕ ДОБАВКИ МИКРОКРЕМНЕЗЕМА НА ПРОЧНОСТЬ БЕТОНА Джаббарова Н.Э.1, Гасанова У.Ф.2 1 Джаббарова Н.Э., Гасанова У.Ф. ВЛИЯНИЕ ДОБАВКИ МИКРОКРЕМНЕЗЕМА НА ПРОЧНОСТЬ БЕТОНА Джаббарова Нателла Эйюбовна – кандидат химических наук, доцент; 2 Гасанова Ульвия Фуад кызы – магистр, кафедра химии и технологии неорганических веществ, химико-технологический факультет, Азербайджанский государственный университет нефти и промышленности, г. Баку, Азербайджанская Республика Аннотация: изучено влияние добавки микрокремнезема – отхода производства ферросплавов Сумгаитского завода (Азербайджан) на прочность при сжатии и изгибе бетона. Установлено, что введение добавки микрокремнезема в количестве 10% прочность на сжатие и на изгиб увеличивает на 50% и 16% соответственно. Дальнейшее увеличение количества микрокремнезема до 20% приводит к максимальному повышению прочности (72% и 18% соответственно при сжатии и изгибе). Увеличение содержания микрокремнезема до 30-40% сопровождается снижением прочности бетона. Ключевые слова: отходы производства, микрокремнезем, прочность, цемент, бетон. УДК 691.32 Производство цемента является одним из многотоннажных производств как в мире, так и в Азербайджане. А за последние 20 лет в связи с ростом строительства жилых и промышленных объектов производство цемента возросло в разы. Процесс получения клинкера - энергозатратный и связан с выбросом в атмосферу большого количества углекислого газа, что, как известно, негативно влияет на экологию нашей планеты, вызывая парниковый эффект. Поэтому исследования по уменьшению количества природного сырья за счет введения различных добавок – техногенных отходов (золы, шлаков, микрокремнезема и др.) является весьма перспективным как с экономической, так и экологической точки зрения (1-6). Использование ультрадисперсных отходов производства ферросплавов и кристаллического кремния в качестве активных микронаполнителей для бетонов является одним из наиболее эффективных путей решения важных задач строительной индустрии: получения высокопрочных, особоплотных и долговечных бетонов и железобетонных конструкций, сокращения энергоемкости производства бетона и, в необходимых случаях, экономии цемента. Несмотря на многообразие вводимых в цемент добавок, их выбор не всегда обоснован. Недостаточно исследовано влияние соотношения дисперсности добавок и цемента и связанное с этим оптимальное количество добавок [1 - 4]. В последнее время микрокремнезем широко используется в составе полифункциональных комплексных добавок [7 - 11]. Микрокремнезем обладает высокой дисперсностью и является эффективным заполнителем. Благодаря своей стекловидной структуре и развитой удельной поверхности (около 20000 м2/кг), микрокремнезем обладает высокой реакционной способностью в системах на основе цемента. Он улучшает водонепроницаемость бетона, его прочность и устойчивость к химическим и механическим воздействиям. Добавление микрокремнезема в бетонную смесь повышает сцепление между ее частицами и водоудерживающую способность. Таким образом, улучшаются технологические свойства раствора, что облегчает его последующее применение. Поскольку микрокремнезем связывает выделяющийся при гидратации цемента гидроксид кальция, его содержание в цементе для железобетонных конструкций 12 рекомендуется ограничивать 10 - 15 %, чтобы сохранить часть гидроксида кальция в структуре цементного камня, обеспечивая щелочность среды и пассивирующие свойства бетона по отношению к арматуре [8-11]. Однако, этим действие микрокремнезема в цементных системах не ограничивается и его следует изучать. Свойства цемента зависят от минералогического состава, дисперсности, наличия дефектов структуры минералов и т.д. В данной работе приводятся результаты изучения влияния высокодисперсной добавки микрокремнезема с фильтром сухой газоочистки электрических печей – отхода производства ферросплавов местного завода на прочность бетона. В таблицах 1, 2 приведен состав цементного клинкера. Таблица 1. Состав цементного клинкера Массовая доля оксидов, % СаO SiO2 MgO Al2O3 Fe2O3 MnO TiO2 SО3 60-61 20-21 4-6 6-8 3-5 0.1-2 0.5-1 1-3 Таблица 2. Минералогический состав цементного клинкера Наименование минералов Формула Трехкальциевый силикат (алит) Двухкальциевый силикат (белит) ЗСаО • Si02 2СаО • Si02 Трехкальциевый алюминит Четырехкальциевый алюмоферрит ЗСаО • А1203 4СаО • Аl203 • Fe203 Условное обозначение C3S C2S Содержание, % 64.0 14.0 C3A C4A 7.0 13.0 Основной компонент микрокремнезема - диоксид кремния или SiO2, его общее количество в материале может достигать около 98-99%. Среди остальных компонентов встречается углерод, оксиды кальция, магния, алюминия, железа и другие. На рис. 1, 2 показаны результаты испытаний образцом цемента с различным количеством добавки кремнезема на прочность и изгиб бетона. Результаты исследования влияния микрокремнезема на активность цемента Рис. 1. Прочность на сжатие 13 Рис. 2. Прочность на изгиб Результаты исследований показали, что введение в цемент добавки микрокремнезема (отхода Сумгаитского завода ферросплавов, Азербайджан), в количестве 10% прочность на сжатие и на изгиб увеличивается на 50% и 16% соответственно. Дальнейшее увеличение количества микрокремнезема до 20% приводит к максимальному повышению прочности (72% и 18% соответственно при сжатии и изгибе). Увеличение содержания микрокремнезема до 30-40% сопровождается снижением прочности бетона. Это возможно объясняется тем, что при небольшом содержании микрокремнезема в цементе происходит уменьшение объема свободной воды в системе за счет взаимодействия микрокремнезема с гидоксидом кальция, что приводит к ослаблению контактов адсорбционно связанной воды вокруг частиц, а также, возможно, что объем микрокремнезема еще недостаточен для получения непрерывной среды с особым комплексом. Список литературы 1. Грибенюк В.М., Кошевой Ю.Н. Применение горных пород и минералов в производстве строительных материалов: учебное пособие. Екатеринбург: Уральский университет, 2017. 100 с. 2. Дворкин Л.И., Дворкин О.Л. Строительные материалы из отходов промышленности. Ростов-на-Дону: Феникс, 2007. 268 с. 3. Буравчук Н.И. Ресурсосбережение в технологии строительных материалов: учебное пособие. Ростов-на-Дону: ЮФУ, 2009. 224 с. 4. Соломатов В.И. Новый подход к проблеме утилизации отходов в стройиндустрии // Строительные материалы, оборудование, технологии XXI века, 2000. № 1. С. 2829. 5. Джаббарова Н.Э. Изучение цементов и бетонов, модифицированных зольными остатками. Журнал «Проблемы Науки». № 4 (52). С. 5-9, 2020. 6. Джаббарова Н.Э., Асадова И.Б. Изучение прочности шлакоцемента и бетонов на его основе. Журнал «Наука и образование сегодня». № 7 (66), 2021. С. 18-23. 7. Байджанов Д.О., Рахимов М.А., Рахимов А.М. Перспективы использования исперсных отходов металлургической промышленности в производстве строительных материалов // Тр. Междунар. науч.-практ. конф. «Наука, техническое регулирование и инжиниринг в строительстве: Состояние, перспективы». Караганда, 2016. 70 с. 14 8. Anderson D., Roy А., Seals R.K., Cartledge F.K., Akhter H., Jones S.C. / Apreliminary assessment of the use of an amorphus silica residual as a supplementary cementing material / Cem. and Concr. Res., 2000. № 3. P. 437—445. 9. Чумаченко Н.Г., Мироненко Е.В. // Современные проблемы строительного материаловедения.- Воронеж: Изд-во Воронеж. гос. Архит.-строит. Акад., 1999. С. 588-595, 669. 10. Пивинский Ю.Е., Белецкая Е.А., Дороганов В.А., Шаповалова Л.Н. Композиционные материалы на основе кремнистых вяжущих суспензий. Всероссийское совещание «Наука и технол. силикат, матер, в соврем, условиях рыночной экономики». Москва 6-9 июня, 1995: Тез. докл. М., 1995. С. 32-33. 11. Ребиндер П.А. Поверхностные явления в дисперсионных системах // Физикохимическая механика. М.: Наука, 1979. 384 с. 12. Соловьев В.И., Ергешев Р.Б. Эффективные модифицированные бетоны. Алматы: КазГосИНТИ, 2000. 285 с. 13. Гуриненко Н.С.. Батяновский Э.И. Полифункциональная добавка с ультрадисперсным микрокремнеземом для цементного бетона / Проблемы современного бетона и железобетона: сб. науч. тр. / «Ин-тБелНИИС». Минск, 2018. Вып. 10. С. 135–154. 15