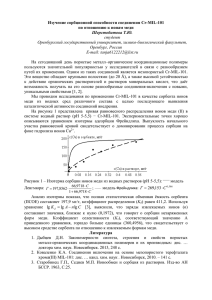

Обезвреживание сточных вод от тяжелых металлов под действием ультразвука и утилизация противообледенительных жидкостей с применением природных сорбентов

реклама