Радиографический контроль сварных соединений при проведении диагностики технического состояния энергетического оборудования

реклама

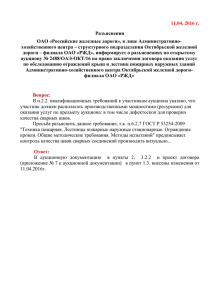

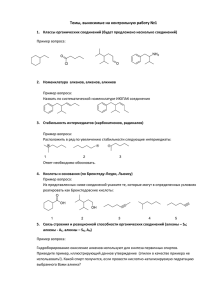

РЕФЕРАТ по курсу на тему «Контроль и диагностика технического состояния энергетического оборудования» «Радиографический контроль сварных соединений при проведении диагностики технического состояния энергетического оборудования.» Группа Студент Личная подпись И.О. Фамилия Личная подпись И.О. Фамилия Оценка работы Дата Преподаватель Москва 2024 СОДЕРЖАНИЕ ВВЕДЕНИЕ .............................................................................................................. 3 1. Физические основы радиографической дефектоскопии............................... 4 2. Технология радиографического контроля ..................................................... 5 ЗАКЛЮЧЕНИЕ ....................................................................................................... 9 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ И ЛИТЕРАТУРЫ ............ 10 2 ВВЕДЕНИЕ Тестирование продукции выполняет важную функцию практически во всех производственных процессах. Это гарантирует, что качество конечного продукта соответствует проектным спецификациям и подходит для условий, в которых он будет работать. Существует множество методов тестирования. Одними из самых популярных Разрушающий являются контроль разрушающий служит для и неразрушающий количественного контроль. определения максимальной нагрузки на предмет, после которой наступает разрушение. Неразрушающий контроль относится к использованию методов тестирования, которые не изменяют никаких свойств тестируемого объекта. Этими свойствами могут быть его прочность, целостность, внешний вид, коррозионная стойкость, проводимость, износостойкость, ударная вязкость и т.д. Если изделия просты по материалу и строению/геометрии, может быть достаточно использования одного процесса неразрушающего контроля. Но во многих случаях для получения конкретной информации о характеристиках продукции используется комбинация методов испытаний. В этой работе подробно рассмотрим такой метод неразрушающего контроля, как радиографический контроль сварных соединений. 3 1. Физические основы радиографической дефектоскопии Выявление внутренних дефектов основано на способности рентгеновских лучей и гамма-излучения проникать через различные материалы и поглощаться в них в разной степени в зависимости от толщины и вида материала, а также энергии излучения. Для обнаружения внутренних дефектов в сварных швах по одну сторону контролируемого сварного соединения (рис. 1) устанавливают источник излучения — рентгеновскую трубку или радиоактивный изотоп, а по другую — детектор, регистрирующий излучение, прошедшее через дефект. В качестве детектора могут использоваться рентгеновская пленка, электроннооптический преобразователь, ксерорадиографическая пластина, фотобумага и т. д. Излучение от источника, проходя через сварное соединение, на дефектном и бездефектном его участках будет поглощаться по-разному и поступать в детектор с неодинаковой интенсивностью. При прохождении через дефектные участки, содержащие газ или неметаллические включения, излучение ослабляется меньше, чем в сплошном металле. Разность интенсивностей излучения регистрируется детектором. Рис. 1. Схема просвечивания сварного соединения 1 - источник излучения; 2 - дефект; 3 - контролируемое соединение; 4 – детектор. 4 Применение рентгеновской пленки лежит в основе радиографического метода дефектоскопии — наиболее распространенного из всех известных методов радиационного контроля. Однако, не всегда и не при любых условиях с помощью пленки можно обнаружить все возможные дефекты, находящиеся внутри просвечиваемого объекта. Существуют минимальные размеры выявляемых дефектов, характеризующие предельную чувствительность данного метода. В радиографии различают два вида чувствительности. В соответствии с ГОСТ 7512-82 абсолютная чувствительность определяется минимальным размером выявляемого дефекта, или эталона чувствительности в направлении просвечивания. Относительная чувствительность характеризуется отношением минимального размера ∆S выявляемого дефекта в направлении просвечивания к толщине S контролируемого соединения и выражается в процентах. 2. Технология радиографического контроля Радиографический контроль применяется для выявления в сварных соединениях трещин, непроваров, пор, включений шлаковых, вольфрамовых, оксидных и других, прожогов, подрезов, а также для оценки выпуклости и вогнутости корня шва, недоступного для внешнего осмотра. Но с помощью радиографического контроля нельзя выявить: - любые несплошности и включения, имеющие размеры (в направлении просвечивания) менее чувствительности контроля; - непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания; - любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов толщины просвечиваемого соединения. Помимо рентгеновского излучения для контроля качества сварных швов используют γ- и β-излучения, причем каждый из видов излучения имеет свою область применения. В частности, рентгенографию, обладающую наибольшей чувствительностью, используют преимущественно в цеховых условиях и реже 5 в полевых (только когда к чувствительности контроля качества сварных соединений предъявляются наиболее высокие требования). Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию применяют преимущественно в цеховых условиях для выявления дефектов сварных соединений большой толщины. Источник излучения выбирают исходя из технической целесообразности и экономической эффективности его использования с учетом следующих основных факторов: заданные чувствительность и производительность контроля, плотность и толщина материала контролируемого объекта, его конфигурация. Пленку выбирают в соответствии с требуемыми производительностью и чувствительностью контроля и с учетом толщины и плотности материала просвечиваемого объекта. Пленку РТ-1 применяют для контроля сварных соединений преимущественно большой толщины, так как она обладает высокими контрастностью и чувствительностью к излучению. Универсальную экранную пленку РТ-2 используют при просвечивании сварных соединений разной толщины. Для контроля соединений из алюминиевых сплавов и черных металлов небольшой толщины можно применять высококонтрастную пленку РТ-3 и РТ-4. При дефектоскопии ответственных соединений используют пленку РТ-5, которая обладает высокой контрастностью и позволяет выявлять мелкие дефекты. Однако она имеет наименьшую чувствительность к излучению, что приводит к увеличению продолжительности экспонирования при контроле. Выбор схемы и режимов просвечивания. Радиографический контроль стыковых, нахлесточных, угловых и тавровых сварных соединений следует выполнять согласно схемам, представ ленным на рис. 2. 6 Рис. 2. Схемы радиографического контроля стыкового (а), угловых (б, в), нахлесточных (г, д) и тавровых (е, ж) сварных соединений. 1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой. Рис. 3. Схемы радиографического контроля сварных соединений цилиндрических и сферических полых узлов. 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой. 7 При контроле сварных соединений цилиндрических и сферических полых узлов (рис. 3) следует отдавать предпочтение схемам просвечивания через одну стенку. При этом рекомендуется осуществлять просвечивание с помощью источника излучения, расположенного внутри контролируемого узла в соответствии со следующими схемами: - для узлов диаметром до 2м независимо от объема контроля и диаметром 2 м и более при полном контроле (рис. 3, а); - при полном и выборочном контроле (рис. 3, б), если применение схемы, представленной ранее, невозможно; - при выборочном контроле узлов диаметром 2м и более (рис. 3, в); - для узлов с внутренним диаметром 10м и более (рис. 3, г, д), если использование схем, приведенных ранее, невозможно. 8 ЗАКЛЮЧЕНИЕ К преимуществам использования радиографического контроля можно отнести: - возможность поиска дефектов, которые располагаются глубоко внутри структуры изделия, в том числе вызванных развитием различных коррозионных процессов; - предоставление данных с повышенным уровнем точности для последующего анализа; - установление всех ключевых параметров участка с дефектом - его расположение, структура, относительные и абсолютные габариты; - доступность применения метода без специального контактного приспособления, которое могло бы сделать проверку сложнее и продолжительнее; - высокая скорость определения дефектов; - полное покрытие всех вариантов технологических изъянов; - возможность поиска дефектов, которые нельзя было бы найти с использованием других средств неразрушающего контроля; - получение точного представления о состоянии сварного шва структуры, наличия дефектов, выпуклости, вогнутости, однородности. К недостаткам же мы можно отнести: - использование дорогого и сложного оборудования; - необходимость применения специальных расходников. Они далеко не всегда есть в наличии, что усложняет процесс контроля; - сложность и потенциальная опасность процесса для здоровья человека. 9 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ И ЛИТЕРАТУРЫ 1. Горбачев В.И., Семенов А.П. «Радиографический контроль сварных соединений» – М.: Спутник+, 2009, – 486 с. 2. Троицкий В.А. «Пособие по радиографии сварных соединений» – К.: Государственное энергетическое издательство, 1961, – 301 с. 3. Назипов Р.А., Храмов А.С., Зарипова Л.Д. «Основы радиационного неразрушающего контроля» (Методическое пособие) – Казань: Казанск, 2008, – 66 с. 10