Министерство образования и науки Республики Казахстан Павлодарский государственный университет им. С. Торайгырова

реклама

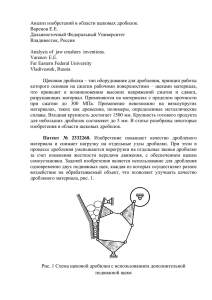

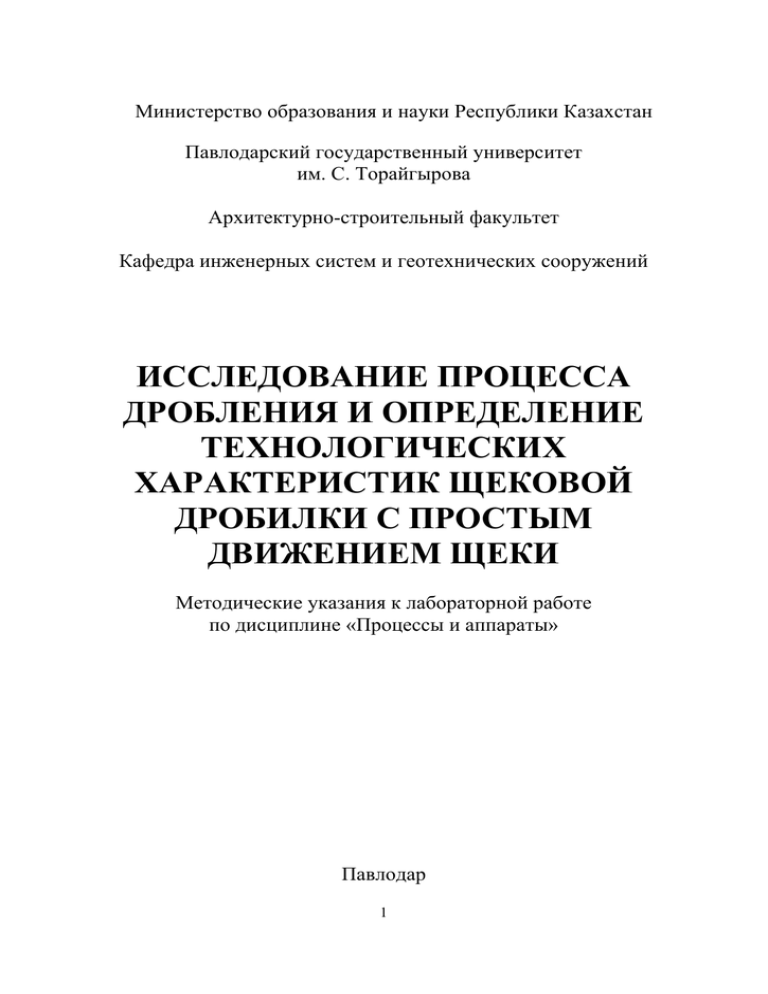

Министерство образования и науки Республики Казахстан Павлодарский государственный университет им. С. Торайгырова Архитектурно-строительный факультет Кафедра инженерных систем и геотехнических сооружений ИССЛЕДОВАНИЕ ПРОЦЕССА ДРОБЛЕНИЯ И ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ЩЕКОВОЙ ДРОБИЛКИ С ПРОСТЫМ ДВИЖЕНИЕМ ЩЕКИ Методические указания к лабораторной работе по дисциплине «Процессы и аппараты» Павлодар 1 УДК 666.9.022.3(07) ББК 38.3я7 И88 Рекомендовано Ученым строительного факультета советом Архитектурно- Рецензенты: кандидат технических наук, доцент Никифорова В.Г. Составитель Мукышева Р.К. И88 Исследование процесса дробления и определение технологических характеристик щековой дробилки с простым движением щеки: методические указания к выполнению лабораторной работы по дисциплине «Процессы и аппараты» / сост. Р.К. Мукышева. – Павлодар, 2007. – 17 с. Методические указания содержат краткое описание процесса дробления, лабораторного оборудования и принципа его работы, методику определения степени измельчения и технологических характеристик щековой дробилки с простым движением щеки, порядок выполнения лабораторной работы. УДК 666.9.022.3 (07) ББК 38.3я7 © Мукышева Р.К., 2007 © Павлодарский государственный университет им. С. Торайгырова, 2007 2 1 Цель работы Целью работы является: - изучение конструкции и процесса дробления в лабораторной модели щековой дробилки с простым движением щеки. - определение характеристик процесса дробления (зернового состава исходного и конечного продуктов дробления, степени измельчения материала). - определение технологических характеристик щековой дробилки (расчетным и экспериментальным путем). - сопоставление теоретических и экспериментальных данных. - анализ полученных результатов, выполнение расчетов и построение соответствующих графиков. 2 Оборудование и материалы Для проведения лабораторной работы используют следующее оборудование и материалы: - лабораторный образец щековой дробилки с простым движением щеки; - пробы щебня и керамзита; - тахометр; - секундомер; - ваттметр-самописец; - мерительная линейка; - штангенциркуль; - набор сит для определения зернового состава материала; - емкости для набора и взвешивания материала; - емкость для дробленого материала; - весы и гири для взвешивания материала. 3 Общие сведения В промышленности строительных материалов широко применяют механические процессы – это измельчение, сортировка, смешение и транспортировка твердых компонентов. Измельчение – процесс последовательного уменьшения размеров кусков твердого материала от первоначальной (исходной) крупности до требуемой. Для производства строительных материалов сырье подвергают предварительной обработке. Для большинства строительных 3 материалов сырье только измельчают – щебень, песок, некоторые связующие глины. Обычно грубое измельчение называют дроблением, а тонкое и сверхтонкое – помолом. Главной задачей дробления является необходимость получения измельченного сырья, удовлетворяющего следующим требованиям: - получение продукта заданного зернового состава; - оптимальная конфигурация зерен; - необходимая прочность. Дроблением называется процесс разрушения твердого кускового материала на мелкие куски. В зависимости от физико-механических свойств материалов выбирают метод измельчения. Материалы, применяемые для производства строительных материалов, подразделяются на высокопрочные, если предел прочности их при сжатии Rсж > 50 МПа; средней прочности, если 50 > Rсж > 10 МПа и малой прочности при Rсж < 10 МПа. Для дробления прочных материалов более эффективным является методы раздавливания и раскалывания. В зависимости от крупности конечного продукта в промышленности строительных материалов различают следующие виды дробления (таблица 1): Таблица 1 Размер кусков конечного продукта, мм 100 - 350 40 - 100 5 - 40 Вид дробления Крупное Среднее Мелкое Щековые дробилки применяют для крупного и среднего дробления материалов. Дробление в щековой дробилке осуществляется сжатием материала между щеками. В зависимости от характера движения подвижной щеки щековые дробилки разделяются на дробилки с простым или сложным движением щеки. 4 Определение характеристик процесса дробления Основной характеристикой процесса дробления является степень измельчения. Степень измельчения определяется как 4 отношение размеров кусков исходного продукта к размеру кусков конечного продукта. Степень измельчения показывает, во сколько раз уменьшился размер куска материала при его измельчении. Степень измельчения вычисляют по формуле i Dср.в , dср.в (1) где Dcр.в - средневзвешенный размер кусков исходного продукта, м; dср.в - средневзвешенный размер кусков конечного продукта, м. Средневзвешенный размер куска определяется следующим образом. Смесь материала конечного (или исходного) продукта с помощью набора сит разделяют на несколько фракций с целью определения зернового состава продукта. В каждой из фракций определяется средний размер куска как полусумма размеров максимального и минимального кусков dср, в м по формуле dср d1 d 2 , 2 где d1 - средний размер максимального куска, м; d2 - средний размер минимального куска, м. Затем определяется средневзвешенный размер dср.в. конечном или исходном продукте, в м по формуле dср.в. с1 dср1 c2 dср 2 c3 dср 3 ... cn dсрn , c1 c2 c3 ... cn (2) куска в (3) где dcр1, dcр2, dcр3, …, dcрn - средние размеры кусков каждой фракции, определяемые по формуле (2), м; с1, с2, с3, …, сn - процентное содержание каждой фракции в продукте. Средний размер отдельного куска dср, в м определяется по одной из формул dcр авс 3 5 , (4) dcр 3 а в с , (5) где а, в, с - соответственно длина, ширина и толщина куска, м. 5 Описание дробления лабораторного оборудования и процесса Экспериментальные работы выполняются на лабораторном образце щековой дробилки с простым движением щеки (рисунок 1). 13 12 10 9 8 7 Рисунок 1 - Щековая дробилка с простым движением щеки Станина 1 дробилки, передняя стенка которой является неподвижной щекой, выполняется обычно из стального литья. Неподвижная и подвижная 3 щеки футеруются дробящими плитами 13 и 12 с рифленой рабочей поверхностью. Эти плиты наиболее сильно изнашиваются, вследствие чего они выполняются съемными и изготавливаются из износостойкого материала (литой марганцовистой или хромистой стали). Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления, куда поступает материал. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными плитами 2. В щековой дробилке материал измельчается путем раздавливания в сочетании с раскалыванием между неподвижной и подвижной 3 щеками. Подвижная щека 3, подвешенная на оси 4, приближается (при рабочем ходе) или отходит (при холостом ходе) от неподвижной щеки при 6 вращении эксцентрикового вала 5. Во время рабочего хода происходит дробление, а во время холостого хода – выгрузка дробленого материала вниз под действием собственного веса. Щеке 3 движение передается шатуном 6, подвижно соединенным с эксцентриковым валом 5, и двумя шарнирно закрепленными распорными плитами – передней 11 и задней 10. Задняя распорная плита 10 используется для предохранения дробилки от поломок при попадании в рабочее пространство недробимых предметов. Эта плита изготавливается с пониженной прочностью и ломается при попадании в дробилку случайных металлических предметов, после чего она подлежит замене. Тяга 8 и пружина 7 создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки 3. Путем взаимного перемещения клиньев 9 регулируется ширина выпускного отверстия и, следовательно, степень измельчения. В щековой дробилке с простым движением щеки на один рабочий ход приходится один холостой. Наличие холостого хода существенно уменьшает время дробления и чтобы выровнять нагрузку на двигатель и рабочие части дробилки, на ее приводной вал устанавливают массивный маховик 14, который аккумулирует энергию холостого хода и отдает ее во время рабочего. 6 Техника безопасности и организация занятий К выполнению лабораторной работы допускаются студенты, изучившие правила техники безопасности и расписавшиеся в журнале. Студентам запрещается самостоятельно включать оборудование и пусковые электрические устройства (пускатели, рубильники). Включение стендов осуществляется лаборантом или преподавателем. Прежде чем приступить к измерению параметров дробилки, необходимо убедиться в невозможности ее случайного включения или самопроизвольного движения отдельных частей: все части должны находиться в устойчивом положении, пускатели и рубильники выключены, вика выдернута из розетки. Запрещена работа на стендах в отсутствие преподавателя или лаборанта. Запрещено выполнение работы при отсутствии защитных кожухов и при снятых ограждениях. Открытие и перенастройка дробилки производится по указанию преподавателя или лаборанта только после полной остановки всех частей машины. Для выполнения лабораторной работы подгруппа студентов из 12-14 человек разбивается на бригады по 3-4 студента. Каждая бригада проводит эксперимент на стенде. Бригады 7 чередуются последовательно. При работе одной бригады на дробилке другие выполняют расчеты и оформляют отчет по работе. 7 Методика и порядок выполнения работы 7.1 Определение конструктивных параметров дробилки Перед выполнением работы студенты должны изучить теоретические основы процесса дробления, принцип работы щековой дробилки с простым движением щеки. Ознакомившись с описанием конструкции лабораторной установки, необходимо составить принципиальную конструктивную схему дробилки. Конструктивные схемы выполняются карандашом с использованием линейки, спецификация на детали размещается под схемой. С помощью мерительного инструмента (линейки, штангенциркуля) замерить следующие конструктивные параметры дробилки: - размеры загрузочного отверстия камеры дробления - ширину В и длину L; - размеры разгрузочного отверстия камеры дробления – ширину а и длину L; - ход подвижной щеки s; - высоту камеры дробления H; Ширину разгрузочного отверстия дробилки замеряют внизу камеры дробления при максимальном приближении подвижной щеки к неподвижной. Для этого при выключенном двигателе установки вручную вращением шкива клиноременной передачи подводят подвижную щеку к неподвижной (соблюдая при этом все необходимые требования безопасности) на самое близкое расстояние. Суммарный размер (а + s) замеряют также в нижней части камеры дробления при максимальном отведении подвижной щеки от неподвижной. После замера данных параметров их следует занести в таблицу 2, а также указать на принципиальной схеме дробилки. Таблица 2 Ширина загрузочного отверстия В м Длина загрузочного отверстия L Ширина разгрузочного отверстия а 8 Ход Высота щеки камеры s дробления H 7.2 Определение средневзвешенного размера кусков исходного и конечного продуктов и степени измельчения Для проведения лабораторной работы необходимо подготовить исходный материал – три одинаковых навески щебня из гранита массой по 5 кг и три одинаковых навески керамзита массой по 3 кг, крупностью до 40 мм. Навески необходимо пронумеровать. Для определения зернового состава исходного материала каждую навеску просеивают через набор стандартных сит (с диаметром отверстий 40, 30, 25, 20, 15, 10 и 5 мм), составленных в порядке уменьшения отверстий. При этом толщина слоя материала на каждом сите не должна превышать наибольшего размера зерен фракции, отсеиваемом на данном сите. Остатки на каждом сите (частные остатки в граммах) взвешивают на весах с точностью до 0,1 г. По результатам рассева делают расчеты частных остатков и полных остатков в процентах, с точностью до 0,1 процента, которые заносят в таблицу 3. 40 30 - 40 25 - 30 20 - 25 15 - 20 10 - 15 5 - 10 0- 5 Частные остатки, % Полные остатки, % Крупность класса, мм 40 30 25 20 15 10 5 0 Частные остатки, г Размер отверстий сита, мм Щебень из гранита, керамзит Номер навески Материал Таблица 3 По полученным данным строят кривую просеивания, которая характеризует зерновой состав исходного материала. Для построения графика по горизонтали откладывают размеры отверстий сит, по вертикали – полные остатки в процентах. Средневзвешенный размер кусков исходного материала Dcр.в, м (каждой навески) определяется по формуле 9 Dср.в. с1 Dср1 c 2 Dср 2 c3 Dср 3 ... cn Dсрn , c1 c 2 c3 ... cn (6) где Dcр1, Dcр2, Dcр3, …, Dcрn – средние размеры кусков каждой фракции, определяемые по формуле (2), м; с1, с2, с3, …, сn - процентное содержание каждой фракции в исходном продукте. После испытания частные остатки смешивают для подготовки проб к дроблению, при этом зерна каждой навески смешивают отдельно. Далее производят дробление каждой навески материала в щековой дробилке по методике, изложенной в подразделе 7.3 (для трех значений числа оборотов эксцентрикового вала). Конечный продукт дробления отдельных навесок просеивают через набор сит и взвешивают частные остатки на каждом сите (по выше рассмотренной методике). Данные заносят в таблицу 3 и рассчитывают средневзвешенный размер кусков конечного продукта dср.в по формуле (3). После этого определяют степень измельчения i по формуле (1) для каждой из навесок и находят среднее значение. Сравнивают полученные значения i щебня из гранита и керамзита и делают вывод о влиянии свойств материала на степень измельчения. Кроме этого, по степени измельчения делают вывод о виде дробления на щековой дробилке. 7.3 Определение технологических характеристик дробилки Угол между щеками лабораторной модели щековой дробилки измеряют методом линейного измерения (рисунок 2) и расчетом по формуле tg Ba , H (7) где В - ширина загрузочной щели дробилки, измеренная по перпендикуляру к неподвижной щеке, м; а - ширина разгрузочной щели (наименьшая), м; Н - высота неподвижной щеки, м. 10 Рисунок 2 - Схема к определению угла захвата щековой дробилки На схеме к определению угла захвата щековой дробилки указать значения указанных параметров и рассчитать угол захвата по формуле (7). Необходимо, чтобы угол захвата не превышал удвоенного угла трения φ материала о сталь, то есть должно соблюдаться условие α < 2φ. На практике принимают угол захвата α = 18 – 220. Для определения производительности на дробилке устанавливают определенный размер выходного отверстия а, мм (с помощью винтовой стяжки на распорной плите). Переменным параметром дробилки является число оборотов эксцентрикового вала n. Изменять этот параметр нужно перемещением клинового ремня на шкиве с переменным диаметром канавок. Величина числа оборотов измеряется в каждом случае тахометром. Одновременно ваттметром измеряется мощность. Производительность определяется для трех значений числа оборотов вала. При каждой величине установленного n через камеру дробления пропускается одна навеска щебня из гранита массой m = 5 кг и одна навеска керамзита массой m = 3 кг и секундомером замеряется время, в течение которого происходит полное дробление материала. Для достижения достоверного результата во всех опытах необходимо обеспечить равномерное питание дробилки материалом (запуск дробилки под завалом не допускается). 11 При известной массе навески исходного материала m, в кг и времени дробления t, в с определяют фактическую весовую производительность дробилки Qф, в кг/с по формуле Qф m , t (8) По результатам проведенных замеров и вычислений строится график зависимости весовой производительности дробилки от величины числа оборотов эксцентрикового вала Qф = f (n). Далее по результатам определения зернового состава конечного продукта и расчета i (по методике, изложенной в подразделе 7.2) строится график зависимости степени измельчения материала от числа оборотов эксцентрикового вала i = f (n). Также строится график зависимости фактической весовой производительности дробилки от плотности материала (щебня из гранита и керамзита) Qф = f (ρ). Результаты экспериментов по определению технологических характеристик дробилки и степени измельчения (при конкретных значениях угла захвата, размера выходного отверстия) заносят в таблицу 4. Таблица 4 Частота вращения вала n, об/с Номер Параметры Материал второе третье опыта первое значение значение значение 1 2 3 4 5 6 1 Щебень 2 из гранита 3 t j, с 1 Керамзит 2 3 1 Щебень 2 из гранита 3 Qf j , кг/с 1 Керамзит 2 3 12 Продолжение таблицы 4 1 2 3 1 2 3 1 2 3 1 2 3 1 2 3 Щебень из гранита ij Керамзит Щебень из гранита Nj, кВт Керамзит 4 5 6 Далее определяют теоретические значения технологических характеристик – частоты вращения эксцентрикового вала, производительности и потребляемой мощности дробилки. Частоту вращения эксцентрикового вала n, в об/с рассчитывают по формуле n 1 g tg , 2s 2 (9) где g – ускорение свободного падения материала, м/с2; s – ход подвижной щеки на уровне разгрузочного отверстия, м. Теоретическая производительность щековой дробилки, Q, в кг/с определяется по формуле Q dср s Lnkp , tg (10) где dcр – средний размер кусков, выходящих из дробилки, м, определяется по формуле dср a s a 2 13 2а s ; 2 (11) а L n kр - ширина разгрузочной щели (наименьшая), м; длина разгрузочного отверстия, м; число оборотов эксцентрикового вала, об/с; коэффициент разрыхления материала, равный приблизительно 0,3 - 0,65; ρ - плотность материала, кг/м3. Потребная мощность дробилки, N, в кВт формуле 2 cж L D2 d 2 n N , 12 E 1000 определяется по (12) где σсж - предел прочности разрушаемого материала при сжатии, Па; L - длина камеры дробления, м; D - размер куска исходного продукта, м; d - размер куска конечного продукта, м; Е - модуль упругости разрушаемого материала, Па; η - к.п.д. привода щеки дробилки, равный 0,8 – 0,85. По рассчитанным значениям строится график зависимости потребляемой мощности дробилки (теоретической) от предела прочности разрушаемого материала при сжатии N = f (σсж). Рассчитанные теоретические значения технологических характеристик дробилки сводятся в таблицу 5. Таблица 5 Наименование Частота Производительность, Потребляемая материала вращения кг/с мощность, вала, об/с кВт Щебень Керамзит По результатам проведенных испытаний и вычислений делается вывод о влиянии физико-механических свойств дробимого материала на процесс дробления и технологические характеристики дробилки. На основании таблиц 4 и 5 проводится сравнительный анализ экспериментальных и теоретических данных; на основании анализа делается вывод о сопоставимости указанных данных. 14 Студенты, выполнившие лабораторную работу, представляют правильно оформленный отчет и защищают работу у преподавателя. Контрольные вопросы 1. Что называется дроблением? Какова основная задача дробления? 2. Как делятся материалы по прочности? 3. Какие виды дробления различают по крупности конечного продукта? 4. Что такое степень измельчения и как ее вычисляют? 5. Как устроена и работает щековая дробилка с простым движением щеки? Опишите процесс дробления в данной дробилке. 6. Какими основными параметрами характеризуется щековая дробилка? 7. Каковы требования техники безопасности при проведении работы? 8. Как определяются конструктивные параметры дробилки? 9. Как определяется средневзвешенный размер исходного и конечного продуктов? 10. Как определяются технологические параметры дробилки (экспериментально и теоретически)? 11. От каких факторов зависят производительность и мощность дробилки? 12. Как влияют физико-механические свойства дробимого материала на процесс дробления и технологические характеристики дробилки? 15 Литература 1 Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций: учеб. для строительных вузов. – 2-е изд., перераб. – М. : Машиностроение, 1981. – 324 с., ил. 2 Еремин Н.Ф. Процессы и аппараты в технологии строительных материалов: учеб. для вузов по спец. «Пр-во строит. изделий и конструкций». – М. : Высш. шк., 1986. – 280 с.: ил. 3 Касаткин А.Г. Основные процессы и аппараты химической технологии. – М. : Химия, 1973. – 783 с. 4 Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии: учеб. для вузов. – 3-е изд., перераб. и доп. – М. : Химия, 1987. – 496 с. 5 Процессы и аппараты в технологии строительных материалов: учеб. для вузов / руков. авт. кол. И.М. Борщ. – Киев: Вища школа, 1981. - 296 с. 6 Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций: учеб. для строительных вузов и факультетов. – М. : Высш.шк., 1971. – 382 с.,: ил. 16 Содержание 1 Цель работы …………………………………………………………….3 2 Оборудование и материалы…………………………………………….3 3 Общие сведения………………………………………………………... 3 4 Определение характеристик процесса дробления……………………4 5 Описание лабораторного оборудования и процесса дробления ……………………………………………….6 6 Техника безопасности и организация занятий………………………..7 7 Методика и порядок выполнения работы……………………………..8 7.1 Определение конструктивных параметров дробилки……………...8 7.2 Определение средневзвешенного размера кусков исходного и конечного продуктов и степени измельчения ……….9 7.3 Определение технологических характеристик дробилки ..………10 Контрольные вопросы………………………………………………15 Литература…..……………………………………………………….16 17