Министерство общего и профессионального образования

Российской Федерации

Пермский государственный технический университет

М.А.НИХАМКИН

М.М.ЗАЛЬЦАН

КОНСТРУКЦИЯ ОСНОВНЫХ УЗЛОВ ДВИГАТЕЛЯ

ПС-90А

Рекомендовано Учебно-методическим объединением

учебных заведений Российской

Федерации по образованию в области авиации, ракетостроения и космонавтики

в качестве учебного пособия для студентов, обучающихся, по направлению 55100 "Авиа- и

ракетостроение" и специальности 130200 "Авиационные двигатели и энергетические

установки"

Пермь 1997

ПРЕДИСЛОВИЕ

Настоящее учебное пособие предназначено для самостоятельного

изучения студентами конструкции основных узлов и элементов авиационного

газотурбинного двигателя на примере двухконтурного двигателя ПС-90А.

Этот двигатель, созданный в Пермском АО "Авиадвигатель", является одной

из последних отечественных разработок в области авиационного

двигателестроения, вобравшей в себя наиболее современные конструкторские

решения. По уровню этих решений, параметрам рабочего процесса он

соответствует, а отчасти и превосходит лучшие зарубежные двигатели своего

класса, В течение 15-20 лет он останется одним из основных авиационных

двигателей Российской авиация, а также базовым для гаммы двигателей

наземного применения.

Ограниченное учебное время делает затруднительным использование

подробных технических описаний двигателя, составленных предприятиемразработчиком [1, 2]. Настоящее пособие содержит лишь необходимые для

учебных целей сведения о конструкции, В то же время в него включены

некоторые разъяснения и обоснования конструкции узлов и элементов.

Приведены общие сведения о двигателе и его основных узлах, силовая и

кинематическая схемы, более подробно описаны основные узлы: вентилятор с

подпорными ступенями, компрессор высокого давления, разделительный

корпус, камера сгорания, турбины высокого и низкого давления, реверсивное

устройство.

В процессе доводки и опытной эксплуатации конструкция двигателя

претерпела многочисленные изменения, которые не нашли отражения в [1,2].

Приведенное в пособии описание и иллюстрации соответствуют тому

варианту, который конструкция двигателя получала к настоящему моменту.

Пособие предназначено для студентов специальности "Авиационные

двигатели" технических вузов, изучающих курс конструкции воздушнореактивных двигателей, а также для самостоятельного изучения конструкции

двигателя ПС-90А при дипломном проектировании.

Авторы выражают глубокую благодарность за консультации

специалистам

АО

"Авиадвигатель"

Ю.А.Дылдину,

А.И.Ковалеву,

А.В.Медведеву, Н.А.Рокко, Ю.Н. Сорокину, А.П.Трушникову. Особую

признательность за помощь в подготовке и издании пособия авторы выражают

научному редактору проф. В.Г. Августиновичу, заведующему кафедрой

"Авиационные двигатели" Пермского государственною технического

университета А.Д.Дическулу, преподавателю этой кафедры Л.В.Воронову, а

также Л.В.Шайхутдиновой, подготовившей все графические материалы.

2

ВВЕДЕНИЕ

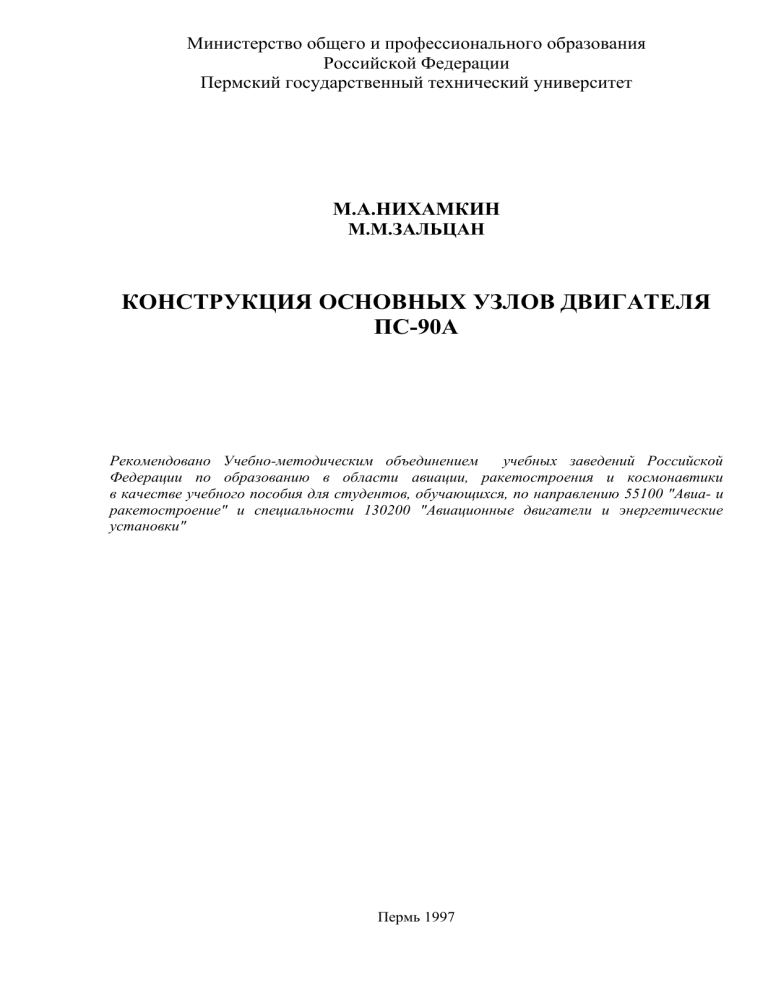

Двигатель ПС-90А турбореактивный, двухконтурный, двухвальный со

смешением потоков наружного и внутреннего контуров, общим реактивным

соплом и реверсированием тяги. Двигатель разработан в 1982-92 гг.,

сертифицирован в 1993г. и устанавливается на дальнемагистральном самолете

ИЛ-96-300 и среднемагистральных ТУ-204 и ТУ-214.

Конструкция двигателя постоянно совершенствуется и модифицируется. В

настоящее время разрабатывается ряд модификаций двигателя с тягой 10, 12,

14 и 18 тыс.кг, а также модификаций, предназначенных для использования в

наземных силовых установках (электростанциях и газоперекачивающих

агрегатах).

Наиболее существенными изменениями конструкции, введенными в

последние годы, являются следующие:

Ротор низкого давления в первоначальном варианте имел четыре опоры,

одна из которых представляла собой межвальный подшипник, расположенный

внутри вала ротора высокого давления. В ходе совершенствования

конструкции от этого подшипника удалось отказаться, упростив конструкцию

и повысив тем самым надежность.

Разработана новая конструкция камеры сгорания, обеспечившая

существенное повышение ресурса лопаток турбины.

При самостоятельном изучении конструкции двигателя предлагается

придерживаться следующих методических рекомендаций: при изучении

конструкции узлов обращать внимание на то, какие нагрузки действуют на

элементы конструкции, какими элементами они воспринимаются, какие

элементы конструкции образуют силовой каркас узла, как обеспечивается

центрирование элементов роторов и статора, какие мероприятия предусмотрены для регулировки положения элементов, балансировки роторов, как

собираются и разбираются узлы двигателя, как обеспечивается охлаждение

элементов горячей части двигателя и свобода их теплового расширения, как

обеспечивается фиксация и контровка деталей, какие материалы выбраны для

изготовления тех или иных элементов и почему. Именно эти вопросы,

приведены в конце каждого раздела пособия в качестве контрольных.

Во многих случаях информация, необходимая для ответов на

контрольные вопросы, содержится непосредственно в чертежах и схемах. С

методической точки зрения полезно сначала попытаться найти ответы на

контрольные вопросы анализируя чертежи, а уже затем обратиться к тексту

описания. При изучении чертежей рекомендуется пользоваться макетами

узлов.

3

1. ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ

1.1. Конструктивные особенности двигателя

Общий вид двигателя показан на рис. 1.1. Двигатель состоит из

следующих основных узлов: вентилятора I с двумя подпорными ступенями 4,

компрессора высокого давления (КВД) 8, камеры сгорания (КС) 13, турбины

высокого давления (ТВД) 17, турбины низкого давления (ГИД) 18,

разделительного корпуса 5 с коробкой приводов 25, задней опоры 20,

реверсивного устройства 16, реактивного сопла 23.

Вентилятор двигателя трансзвуковой, обеспечивает повышение давления

воздуха до разделения его на потоки наружного и внутреннего контуров. В

двух подпорных ступенях продолжается повышение давление воздуха,

поступающего в КВД. Рабочие колеса вентилятора и подпорных ступеней

составляют единый ротор. Средняя степень повышения давления в

вентиляторе па взлетном режиме на земле 1,6. Степень двухконтурности

двигателя (отношение расхода воздуха через наружный контур к расходу

воздуха через внутренний контур) на взлетном режиме составляет 4,6.

Вентилятор и подпорные ступени приводятся во вращение турбиной низкого

давления.

Компрессор высокого давления 13-ступенчатый, имеет регулируемый

входной направляющий аппарат (ВНА) 7 и регулируемые направляющие

аппараты (НА) первой и второй ступеней. Степень повышения давления

воздуха в КВД на взлетном режиме на земле Пк=13,6. Суммарная степень

повышения давления воздуха в компрессоре Пк=35. КВД приводится во

вращение турбиной высокого давления. Для повышения устойчивости работы

компрессора за 6-й и 7-й ступенями КВД имеются клапаны перепуска воздуха

из внутреннего в наружный контур двигателя.

Разделительный корпус является одним из основных силовых элементов

двигателя. Вместе с ВНА подпорных ступеней он обеспечивает разделение и

направление потока воздуха за вентилятором во внутренний и наружный

контуры. Через окна в разделительном корпусе осуществляется перепуск

воздуха из-за подпорных ступеней. В разделительном корпусе расположены

передние опоры роторов двигателя и центральный привод, который передает

крутящий момент коробке приводов агрегатов. Последняя крепится к нижней

части разделительного корпуса и служит для размещения и привода агрегатов,

обслуживающих системы самолета и двигателя.

Камера сгорания (КС) двигателя ПС-90А комбинированной

конструкции. Передняя часть ее трубчато-кольцевая с 12 жаровыми трубами

13, а задняя представляет собой кольцевой газосборник 15. Подача топлива

осуществляется через 12 двухконтурных форсунок 11, а зажигание при запуске

двигателя - двумя свечами зажигания 12.

4

5

Турбина двигателя состоит из турбин высокого 17 и низкого 18

давления. Турбина высокого давления 17 двухступенчатая с охлаждаемыми

сопловыми и рабочими лопатками и дисками. Лопатки первой ступени

охлаждаются воздухом, отбираемым из-за КВД, лопатки второй ступени воздухом, отбираемым из-за седьмой ступени КВД. Средняя температура на

входе в ТВД на взлетном режиме составляет около 1560К.

Турбина низкого давления 18 четырехступенчатая с неохлаждаемыми

сопловыми и рабочими лопатками. Диски и некоторые другие детали ротора

охлаждаются воздухом, отбираемым за подпорными ступенями.

Двигатель имеет реверсивное устройство (РУ) решетчатого типа. На

режиме обратной тяги канал наружного контура перекрывается специальными

створками, направляющими воздух на решетки 16. Для создания обратной

тяги используется воздух только наружного контура. Поэтому коэффициент

реверсирования (отношение максимальной обратной тяги к максимальной

прямой) невысок и составляет 0,27. Реверсивное устройство переводится из

положения прямой тяги в обратную по команде экипажа с помощью

специальной гидравлической системы управления реверсом.

Лепестковый смеситель 22 крепится к задней опоре и является основным

элементом камеры смешения. Его сложная конфигурация определяет качество

смешения потоков воздуха наружного и газа внутреннего контуров.

Реактивное сопло двигателя (РС) 23 всережимное, нерегулируемое,

дозвуковое. Конструктивно оно выполнено в одном узле с камерой смешения.

Шумоглушение в двигателе обеспечивается

звукопоглощающими

конструкциями, которыми оборудованы корпусы двигателя, образующие его

газовоздушный тракт.

Работу двигателя обеспечивают следующие системы:

1. Система топливопитания и автоматического управления, осуществляет

подачу топлива в КС в соответствии с заданными программами

регулирования, а также выполняет ряд функций по управлению двигателем управление

механизацией

компрессора

(его

противопомпажными

устройствами) и радиальными зазорами в компрессоре и турбине.

2. Система смазки и суфлирования, осуществляет смазку и охлаждение всех

трущихся поверхностей двигателя и поддерживает заданное избыточное

давление в масляных полостях опор ротора. Эта система характеризуется как

автономная, замкнутая, циркуляционная, с теплообменником в магистрали

откачки.

3. Система запуска, предназначена для автоматического запуска двигателя на

земле и в полете, а также для холодной прокрутки и ложного запуска при

техническом обслуживании двигателя.

Для раскрутки ротора высокого

давления

применяется воздушный

турбостартер с осевой активной

турбиной, установленный на коробке приводов. Источником сжатого воздуха

для турбостартера могут быть бортовой вспомогательный ГТД, наземная

установка воздушного запуска, соседний работающий двигатель. Система

6

зажигания - низковольтная, емкостная, непосредственного воспламенения является частью системы запуска.

4. Система отборов воздуха, обеспечивает воздухом наружного и

внутреннего контуров (в зависимости

от

требуемого

давления

и

температуры) потребности самолета и двигателя. Воздух отбирается для

кондиционирования салона самолета, для противообледенительных систем

самолета и двигателя, для сдува вихря с воздухозаборника самолета, для

наддува гидробаков, для охлаждения деталей турбины и компрессора, для

наддува масляных полостей опор и других нужд.

5. Система активного управления радиальными зазорами в компрессоре и

турбине повышает КПД этих узлов и, соответственно, снижает удельный

расход топлива в течение всего периода эксплуатации двигателя.

6. Система контроля и диагностики, обеспечивает контроль технического

состояния двигателя и выдает информацию для обслуживающего персонала и

экипажа о его техническом состоянии при всех условиях эксплуатации.

7.

Гидравлическая система управления РУ, выполненная совместно с

гидросистемой самолета, обеспечивает перекладку РУ в положение "обратная

тяга - прямая тяга".

8.

Система охлаждения масла привода генератора электроэнергии на

самолетные нужды, установленного на коробке приводов двигателя,

автономная, закрытая, циркуляционная,

с

топливно-масляным и

воздушно-масляным теплообменниками, осуществляет охлаждение масла на

всех режимах работы двигателя.

9.

Система дренажа топлива, просочившегося в уплотнение валов

приводов агрегатов.

10.Система пожаротушения и сигнализации о возникновении пожара

внутри двигателя.

Изменение режимов работы двигателя как при прямой, так и при

обратной тяге производится рычагом управления двигателя (РУД), а

переключение режима работы реверсивного устройства с прямой тяги на

обратную и наоборот - рычагом управления реверсом (РУР). Эти рычаги

между собой сблокированы.

Автоматическое регулирование подачи топлива в камеру сгорания при

неизменном режиме работы и различных скоростях и высотах полета

производится из условия поддержания постоянной частоты вращения ротора

высокого давления (пвд= const) и защиты узлов двигателя от тепловых и

механических перегрузок.

Основными топливами для двигателя являются авиационные керосины

марок ТС-1 или РТ, резервным - Т-2. В системе смазки применяются

маловязкие масла: основное -ИМП-10 и резервное - ВНИИ НП50-1-4Ф.

Рабочей жидкостью в гидросистеме реверса и самолетной является НГЖ-4.

Разрешено применение некоторых зарубежных топлив и масел.

7

1.2. Принцип работы и кинематическая схема двигателя

Атмосферный воздух входит в двигатель в осевом направлении. В

вентиляторе давление воздуха повышается по радиусу неравномерно, так как

степень повышения давления зависит от окружной скорости, которая при

большой степени двухконтурности и, следовательно, большом диаметре

вентилятора существенно меняется.

За вентилятором поток воздуха разделяется на два, один из которых

направляется в наружный контур двигателя, а второй поступает в две

подпорные ступени, где сжатие воздуха продолжается. Из подпорных

ступеней, через канал разделительного корпуса воздух поступает во

внутренний контур двигателя, на вход в КВД. Воздух, прошедший по

наружному контуру, поступает в камеру смешения, где смешивается с газом,

вытекающим из турбины.

Во внутреннем контуре, в КВД, происходит дальнейшее повышение

давления и температуры воздуха и некоторое снижение его осевой скорости

(рис. 1.2).

Из КВД воздух направляется в КС. В жаровых трубах КС

осуществляется непрерывное сгорание топливно-воздушной смеси и смешение

продуктов сгорания с воздухом. Кольцевой газосборник обеспечивает более

равномерное поле температур, давлений и скоростей на выходе из КС. Полное

давление по длине КС несколько снижается за счет гидравлического

сопротивления, а статическое давление уменьшается за счет увеличения

скорости потока при подогреве и уменьшения площади сечения канала

внутреннего контура.

Из КС поток горячих газов последовательно поступает в ТВД, а затем в

ТНД. В турбинах происходит расширение газа, давление и температура

понижаются, а осевая составляющая абсолютной скорости несколько

возрастает. Часть теплосодержания потока газов преобразуется в

кинетическую энергию и механическую работу вращения роторов вентилятора

с подпорными ступенями и КВД.

Из ТНД поток горячих газов поступает в камеру смешения, где

перемешивается с потоком воздуха, поступающего из наружного контура.

Происходит выравнивание температуры, давления и скорости по массе газа.

Более равномерное распределение энергии по массе газа, поступающего в

сопло, обеспечивает уменьшение потерь тепла, некоторое повышение

эффективного КПД и снижение удельного расхода топлива по сравнению с

ТРДД без смешения потоков.

8

9

Из камеры смешения газ поступает в реактивное сопло, где происходит

его расширение с преобразованием теплосодержания в кинетическую энергию

потока. Температура и статистическое давление уменьшаются, а скорость

возрастает. Реакция вытекающей из РС струи газов и создает тягу двигателя.

Кинематическая схема двигателя состоит из двух механически не связанных

между собой систем (см. рис. 1.1): ротор вентилятора с подпорными

ступенями - ротор "ГИД; ротор КВД - ротор ТВД;

Ротор вентилятора с подпорными ступенями приводится во вращение

турбиной низкого давления. Опорами ротора низкого давления являются три

подшипника - передний шариковый и два роликовых - в разделительном

корпусе и за турбиной. В первоначальном варианте конструкции, как и на

двигателях Д-30 и Д-ЗОКУ ротор низкого давления имел четвертую опору межвальный подшипник, расположенный внутри вала ротора высокого

давления между КВД и ТВД. В дальнейшем удалось отказаться от этого подшипника и упростить конструкцию. Роторы ТНД и вентилятора связаны

между собой стяжным болтом и разность осевых усилий вентилятора с

подпорными ступенями и ТНД воспринимается передним шариковым

подшипником вентилятора.

Ротор КВД приводится во вращение турбиной высокого давления, их

валы соединены шлицами. Ротор КВД опирается на два подшипника передний роликовый и задний шариковый. Шариковый подшипник

одновременно является передней опорой ТВД, а задней опорой ТВД служит

задний роликовый подшипник. Таким образом, ротор каскада высокого

давления трехопорный. Шариковый подшипник воспринимает разность осевых усилий роторов КВД и ТВД, которые связаны между собой в осевом

направлении.

Привод агрегатов, установленных на коробке, осуществляется от вала

ротора КВД через сидящее на внутренних шлицах вала цилиндрическое

зубчатое колесо, пару конических зубчатых колес и вертикальный валик.

На коробке приводов расположены следующие агрегаты :

* воздушный стартер - СтВ-5;

* два гидронасоса НП-123;

* топливный насос-регулятор НР-90;

* дополнительный топливный центробежный насос ДЦН-94;

* блок маслоагрегата с фильтром БМФ-94;

* автономный генератор АГ-0,25Д2;

* блок центробежных агрегатов БЦА-94 (системы смазки и суфлирования);

* дренажный насос НД-94;

* гидропривод ГП-25 или ГП-26 (в зависимости от типа самолета).

При запуске двигателя крутящий момент передается от воздушного

стартера к ротору КВД через конические зубчатые колеса и вертикальный

валик.

10

1.3. Краткие сведении об основных технических данных

двигателя

У земли при стандартных атмосферных условиях (Н=0, Р=760 мм рт.ст.,

Тн=288К) и скорости полета Мп=0 взлетный режим работы двигателя

характеризуется следующими данными :

- тяга двигателя - 161,4 кН (16000 кс);

- удельный расход топлива - не более 0,0382 кг/Нч (0,382 кг/кг ч);

- часто та вращения ротора каскада высокого давления - 11 740 об/мин;

- частота вращения ротора каскада низкого давления - 4340 об/мим;

- секундный расход воздуха - 534 кг/с.

В тех же условиях на крейсерском режиме (0,92 N6):

- тяга двигателя - 125 кН (12500 кг);

- удельный расход топлива - не более 0,0370 кг/Нч (0,370 кг/кг ч);

- частота вращения ротора каскада высокого давления - 11365 об/мин;

- частота вращения ротора каскада низкого давления - 3940 об/мим;

На крейсерском режиме при высоте Н=11км и скорости полета Мп =0,8:

- тяга двигателя - 35 кН (3500 кг);

- удельный расход топлива - не более 0,0595 кг/Нч (0,595 кг/кг ч);

- частота вращения ротора каскада высокого давления - 11300 об/мин.

На режиме реверса максимальная обратная тяга равна 36 кН (3600 кг)

при частоте вращение ротора высокого давления 11490 об/мин.

Сухая масса двигателя составляет 2950 кг, а удельная масса (по

отношению к тяге па взлетном режиме) 0.018 кг/Н (0,18 кг/кг). Длина

двигателя - 5330 мм, максимальный диаметр - 2396 мм.

Из приведенных данных видно, что двигатель НС-90А по удельным

параметрам не уступает лучшим образцам зарубежных авиационных

двигателей этого класса.

При работе двигателя замеряются следующие основные параметры,

характеризующие его работу :

- частота вращения роторов высокого и низкого давления;

- температура газа за турбиной;

- давление масла на входе в двигатель;

- давление воздуха в системе суфлирования;

- температура масла на входе в двигатель и на выходе из полостей опор;

- давление топлива перед форсунками;

- температура топлива;

- вибрация двигателя.

Информация о параметрах двигателя, а также о положении

регулируемых элементов его систем, поступает в самолетную многоканальную

систему регистрации параметров (МСРП).

11

1.4. Эксплуатационная технологичность двигателя

Двигатель рассчитан на большой ресурс работы. Запасы прочности

большинства основных узлов удовлетворяют нормируемым при ресурсе 30000

часов для холодной и 10000 часов для горячей части двигателя. В 1997г.

получен сертификат на эксплуатацию двигателя по стратегии N 2 управления

ресурсом, что означает переход от фиксированных ресурсов двигателя к

ресурсу, определяемому наименьшим ресурсом одной из основных деталей.

Для обеспечения возможности эксплуатации по техническому

состоянию двигатель выполнен по модульной схеме (рис. 1.3 ). Конструкция

состоит из 18 модулей, основные из них: базовый модуль 5, включающий в

себя КВД и элементы камеры сгорания, модуль рабочего колеса вентилятора 1,

модуль входного направляющего аппарата 3, модуль компрессора низкого

давления 4, модуль спрямляющего аппарата вентилятора 2, модуль коробки

приводов 13, модуль ТВД 8, модуль ТНД 9, модуль реверсивного устройства

11, модуль задней опоры 10, модуль сопла 12.

Все модули, кроме главного, могут быть заменены в условиях

авиационно-технической базы аэропорта, а модули! и 12 - непосредственно на

самолете без съема двигателя. При этом трудозатраты, связанные с заменой

модулей, сравнительно невелики.

Предусмотрена возможность замены отдельных составных частей

модулей, а также наиболее повреждаемых деталей, лопаток вентилятора и

подпорных ступеней, жаровых груб и топливных форсунок в камере сгорания,

решеток и створок РУ и некоторых других. Имеется возможность замены всех

установленных на двигателе агрегатов и оборудования.

Конструкция основных узлов двигателя позволяет проводить

визуальный осмотр и инструментальную диагностику ответственных деталей,

в частности основных деталей газовоздушного тракта.

Система контроля и диагностики двигателя обеспечивает контроль его

технического состояния по параметрам, измеряемым при работе двигателя с

помощью датчиков. Измеряемые параметры передаются в бортовую систему

контроля двигателя (БСКД), а часть ее выдается на экран дисплея в кабине

экипажа и фиксируется в многоканальной системе регистрации параметров

(МСРП) самолета.

12

13

1.5. Силовая схема и узлы крепления двигателя на самолете

Все нагрузки от газодинамических и инерционных сил и моментов,

действующих на детали и узлы двигателя, воспринимаются силовым каркасом

(силовым корпусом), в котором они частично уравновешиваются.

Неуравновешенные внутри двигателя силы и моменты через узлы крепления

передаются на самолет. Силы и моменты, действующие на роторы двигателя,

уравновешиваются реакциями опор, которые также нагружают силовой

каркас. Силовой каркас обладает достаточной прочностью и жесткостью при

действии эксплуатационных нагрузок на всех режимах работы двигателя и при

эволюциях самолета.

Силовую схему (рис. 1.4) двигателя ПС-90А составляют передний,

средний и задний силовые пояса, корпусы газогенератора, корпусы опор

ротора, корпусы наружного контура и кронштейн силовой подвески. Передний

силовой пояс образован разделительным корпусом 7, силовым кольцом

подвески 10, передней опорой ротора вентилятора и подпорных ступеней 4,

задней опорой ротора вентилятора 2 и передней опорой КВД 5. К

разделительному корпусу крепятся тяги 8 переднего силового пояса, которые

образуют переднюю подвеску двигателя к силовой балке пилона самолета 9.

Средний силовой пояс образован кольцом подвески 15, расположенным

на корпусе КВД, опорой роликового подшипника ТВД 18 и передним

роликовым подшипником ТНД 26. На кольце подвески 15 шарнирно

закреплены две тяги 28, образующие узел крепления 14 (см. рис. 1.4, сечение

Б-Б).

Задний силовой пояс образован задней опорой двигателя 22 и опорой

роликового подшипника ТНД 23. В конструкцию задней опоры входит

силовое кольцо 38. С помощью четырех тяг 31 и двух тяг 32 оно связано с

наружным кожухом задней подвески 37. К задней опоре крепятся также три

тяги 33 с кронштейном подвески 21, при помощи которого двигатель крепится

к силовой балке пилона самолета.

Все три силовых пояса связаны между собой: передний и средний

силовые пояса - тягой 11, а средний и задний - тягой 17. Таким образом,

передняя подвеска передает на пилон самолета в точках крепления

инерционные и аэродинамические силы, действующие на двигатель и гондолу

в вертикальной плоскости. Задняя подвеска передает на пилон самолета

прямую и обратную тягу двигателя, а также инерционные и аэродинамические

силы, действующие в горизонтальных и вертикальных плоскостях и крутящий

момент в плоскости перпендикулярной оси двигателя. Тяги 11 и 17,

поддерживая средний силовой пояс, повышают изгибную жесткость корпуса

газогенератора и, таким образом, препятствуют прогибу корпуса

газогенератора и роторов двигателя (их средние опоры жестко связаны с

корпусом).

Подвеска двигателя не препятствует тепловому расширению корпусов

газогенератора благодаря шарнирному соединению тяг.

14

15

Контрольные вопросы

1 .Каковы удельная масса и удельная тяга двигателя?

2.Изобразите схему двигателя. Найдите на схеме роторы высокого и низкого

давления и их опоры. Поясните кинематическую схему двигателя.

3.Каким образом обеспечивается свобода теплового расширения роторов

двигателя при его нагреве во время работы?

4.Каким образом обеспечивается осевая фиксация роторов?

5.Каким образом обеспечивается передача крутящих моментов и осевых

усилий между роторами турбины и компрессора?

6.Перечислите основные системы двигателя и поясните их назначение.

7.Какие агрегаты установлены на двигателе и каково их назначение?

8.Каким образом в конструкции двигателя обеспечена эксплуатационная

технологичность?

9.Каким образом обеспечена контролепригодность двигателя?

10.Перечислите и покажите на схеме основные модули двигателя.

11.Изобразите силовую схему двигателя. Перечислите элементы, входящие в

нее.

12.Какие усилия действуют на основные элементы конструкции (роторы,

детали корпуса) и какими элементами они воспринимаются?

13. Найдите на схеме элементы, которые участвуют в передаче усилий с опор

роторов.

14. Найдите на схеме основные элементы крепления двигателя на самолете.

15.Поясните назначение тяг 11 и 17 ( см. рис,1.4).

16.Каким образом обеспечена свобода теплового расширения корпусов

двигателя при его нагреве во время работы?

16

2. КОМПРЕССОР

Назначение компрессора - сжатие воздуха и подача его в наружный

контур и в камеру сгорания. Кроме того, сжатый в компрессоре воздух

используется для противообледенителной системы самолета и наддува кабин и

пассажирского салона, а также для охлаждения горячей части двигателя,

наддува полостей уплотнения подшипниковых учло», обеспечения работы

агрегатов автоматики двигателя, для регулирования радиальных зазоров и

компрессоре высокого давления (КВД) и турбине.

Компрессор двигателя осевой, двухвальный, левого вращения.

Основными узлами компрессора являются вентилятор, подпорные ступени,

разделительный корпус и КВД.

2.1. Вентилятор

Вентилятор двигателя трансзвуковой (т.е. относительная скорость

воздуха, обтекающею профили лопаток но радиусу, изменяете» от дозвуковой

до сверхзвуковой), приводится во вращение турбиной низкого давления

('ГНД)- Напомним, что в ТРРД с большой степенью двухконтурности

вентилятор создает основную часть тяги. Общий вид вентилятора и

подпорных ступеней покачан на рис.2.1.

Вентилятор состоит из следующих основных узлов: рабочего колеса 3 с

обтекателем 4, вала вентилятора 9, деталей опор вала, спрямляющего аппарата

вентилятора 6 и корпуса вентиля гора 2 с переходником 1.

Рабочее колесо (РК) вентилятора вместе с ротором подпорных ступеней

(ПС) образует единый ротор компрессора низкого давления. Соединение

обеих частей ротора и крепление их к валу осуществляются при помощи

призонных болтов 13. Фланцы центрируются по внутренней и наружной

цилиндрическим поверхностям на фланце вала.

Диск рабочего колеса вентилятора является одной из наиболее

нагруженных деталей двигателя, центробежная сила, действующая на одну

лопатку па взлетом режиме, составляет около 600 кН (60 т). Диск выполнен из

высокопрочного титанового сплава ВТ8, толщина его определяется

требованием обеспечения статической прочности.

Рабочие лопатки вентилятора 3 имеют антивибрационные полки. На

рабочем колесе расположены 33 лопатки, выполненные из титанового сплава

ВТ8М. Они кренятся к диску замком елочного типа, такой тип крепления

лопаток позволяет уменьшить нагрузку на один зуб хвостовика лопатки и

выступа диска по сравнению с традиционным креплением типа

"ласточкин хвост". Кроме того, меньшая ширина хвостовика позволяет

разместить большее число лопаток на ободе диска. Полки в комлевой части

лопаток образуют плавную поверхность проточной части.

17

18

Задний лабиринт вентилятора 12 с передним кольцом входного

направляющего

аппарата

ПС

образует

воздушное

уплотнение,

препятствующее перетеканию воздуха повышенного давления из-за

вентилятора. Благодаря этому уменьшается осевое усилие, действующее на

упорный шариковый подшипник передней опоры вентилятора. Задний

лабиринт 12 крепится болтами к выступу на ободе диска, он же удерживает

рабочие лопатки 3 от перемещения назад под действием осевой составляющей

центробежной силы. От перемещения вперед под действием давления воздуха

лопатки удерживаются передним кольцом, закрепленным на диске.

Рабочее колесо вентилятора закрыто вращающимся обтекателем 4,

который обеспечивает плавный вход воздуха в рабочее колесо вентилятора и

предотвращает попадание посторонних предметов во внутренний контур

двигателя. Для этого его поверхность специально спрофилирована таким

образом, чтобы не происходило срыва пограничного слоя при обтекании и

чтобы посторонние предметы, которые могут попасть в двигатель, отражались

в наружный контур.

В связи с тем, что обтекатель вращающийся, он должен быть тщательно

отбалансирован, а его крепление предусматривает центрирование

относительно рабочего колеса вентилятора по цилиндрическому пояску на

переднем кольце. Обтекатель состоит из двух частей сварной конструкции из

титанового сплава ОТ4.

Крепление обтекателя предусматривает возможность его быстрого съема

при замене рабочих лопаток вентилятора, подверженных повреждениям от

попадания в них посторонних предметов. Конструкция этого крепления

показана на рис.2.1. Обтекатель 4 крепится к диску рабочего колеса

вентилятора 16 болтами 19 через кольцо 17. Болты 19 имеют удлиненную

головку; при отвинчивании болта головка входит в специальное отверстие в

кольце 18. Самоконтрящиеся гайки приклепаны к фланцу обтекателя 4 с внутренней стороны. Кольцо 18 фиксирует рабочие лопатки вентилятора от

перемещения вперед. При замене лопаток откручиваются болты 19, снимается

обтекатель и кольца 17 и 18, а затем лопатки. Для сохранения балансировки

лопатки при замене подбирают по статическому моменту.

Задний конец вала вентилятора соединяется с валом турбины низкого

давления. Конструкция этого соединения показана на рис.2.4. Крутящий

момент от ТНД ротору вентилятора передается через эвольвентное шлицевое

соединение валов. Для уменьшения осевого усилия на шарикоподшипник

передней опоры и фиксирования ротора турбины низкого давления в осевом

направлении роторы вентилятора и ТНД связаны соединительным болтом 5

(рис.2.4), Задним концом соединительный болт вворачивается в гайку 26.

вставленную в вал ротора ТНД, Гайка 26 через сферическое кольцо 27 упирается в выступ вала; от проворачивания она удерживается выступами на торце

вала вентилятора, а в осевом направлении фиксируется разжимным стопорным

кольцом 12. Головка соединительного болта 5 через два сферических кольца 6

и 7 опирается на выступ вала вентилятора. Сферические кольца благодаря

возможности их самоустановления обеспечивают работу соединительного

19

болта только на растяжение (т.е. исключают возможность его изгиба). От

отворачивания соединительный болт удерживается шлицевой контровочной

втулкой 9, которая своими задними шлицами соединена с внутренними шлицами головкой соединительного болта 5, а передними - с шлицевой втулкой 8.

Втулка 9 удерживается крышкой 10, которая сама опирается через

регулировочное кольцо 11 и разрезное пружинное кольцо 12 на шлицевую

втулку 8. Последняя соединена с валом 3 цилиндрическими шрифтами. Чтобы

разъединить валы вентилятора и ТНД необходимо снять пружинное кольцо 12,

кольцо 11, крышку 10, втулку 9, а затем вывернуть соединительный болт 5.

При сборке эти операции производятся в обратном порядке.

Для балансировки ротора вентилятора предусмотрена установка

балансировочных грузиков под головками винтов крепления заднего

лабиринта и внутри задней цапфы вала.

За рабочим колесом вентилятора поток воздуха раздваивается ( см.

рис.2. Г): большая часть его поступает в наружный контур, а меньшая - во

внутренний (в подпорные ступени и далее в КВД). Та часть потока, которая

идет в наружный контур, проходит спрямляющий аппарат (СА) вентилятора 6,

который спрямляет поток воздуха, закрученный лопатками вентилятора, до

осевого направления; при этом продолжается повышение давления воздуха за

счет преобразования его кинетической энергии в потенциальную так как канал

между лопатками С А диффузорный.

Наклонное положение лопаткам СА придано с целью уменьшения

составляющей вектора скорости, перпендикулярной передней кромке лопатки.

Благодаря этому уменьшаются волновые потери при обтекании лопаток (тот

же эффект, что для стреловидного крыла самолета) и повышается КПД

вентилятора. Большой осевой зазор между лопатками СА и рабочими

лопатками вентилятора позволяет снизить уровень шума.

Лопатки спрямляющего аппарата выполнены методом холодного

вальцевания из титанового сплава ОТ4. Внутренняя и наружная полки лопаток

приклепаны к ее перу. Они образуют проточную часть наружного контура.

Наружные полки лопаток СА крепятся винтами к корпусу СА, а внутренние к

кожуху при помощи болтов. Кожух 7 образует плавную проточную часть,

заполняя пространство между внутренними полками СА и разделительным

корпусом. На кожухе 7 расположены звукопоглощающие панели.

Корпус вентилятора 2 - сварной конструкции, изготовлен из титанового

сплава ВТ6. Наружная поверхность его обмотана органитом 6НТ, назначение

которой - Удержание лопаток, в случае их обрыва. Корпус вентилятора своим

задним фланцем крепится к корпусу спрямляющего аппарата 5. К переднему

фланцу корпуса вентилятора 2 крепится переходник 1. Центрирование этих

фланцев обеспечивается цилиндрическими поясками. Обтекатель 4

(см.рис.2.1) обогревается горячим воздухом из-за 7-й ступени КВД. Воздух

поступает по трубопроводам 14 и 15 и далее через отверстие "А" в вале

вентилятора и трубу 11 в полость "Б" обтекателя и выходит через отверстия

"В" в проточную часть.

20

2.2. Подпорные ступени

Напорность вентилятора зависит от квадрата окружной скорости,

которая изменяется по радиусу. Поэтому в корневой части лопаток степень

повышения давления воздуха значительно ниже средней в вентиляторе.

Подпорные ступени (ПС) предназначены для повышения давления воздуха на

входе в КВД. Степень сжатия воздуха в компрессоре низкого давления

составляет около 2,5, температура воздуха за подпорными ступенями около

100°С.

Для обеспечения устойчивой работы подпорных ступеней на

нерасчетных режимах осуществляется перепуск воздуха за спрямляющим

аппаратом ПС при помощи заслонок перепуска, расположенных в

разделительном корпусе.

Подпорные ступени (см.рис. 2.2) состоят из следующих узлов: ротора,

входного направляющего аппарата (ВНА) подпорных ступеней 1, корпусов 1-й

и 2-й подпорной ступеней (поз.З и 5) с направляющими аппаратами,

спрямляющего аппарата (СА) подпорных ступеней 7.

Ротор подпорных ступеней является частью ротора вентилятора и

включает рабочие колеса 1-й и 2-й ступеней (поз. 14 и 10 рис.2.2) и диск

привода подпорных ступеней 12. Диски рабочих колес обеих ступеней

крепятся к фланцу диска привода ПС призонными болтами. Центрирование

этих деталей производится по цилиндрическим поверхностям. Передним

фланцем диск привода ПС крепится вместе с рабочим колесом вентилятора к

валу также призонными болтами (рис.2.3).

Рабочие лопатки обеих ступеней соединяются с дисками замком типа

"ласточкин хвост". От перемещения вдоль паза лопатки 1-й ступени

удерживаются пластинчатым замком. Крестообразный пластинчатый замок

вкладывается в крестообразную выемку, выфрезерованную в подошве

хвостовика лопатки и загибаются вниз на торцах дисков с двух сторон.

Лопатки 2-й ступени фиксируются штифтами.

Обод рабочего колеса 1-й ступени 14 имеет в передней и задней части

кольцевые выступы с гребешками лабиринтного уплотнения.

Диски подпорных ступеней и вал привода ПС выполнены из титанового

сплава ВТ8, рабочие лопатки - из сплава ВТ8М, а вал вентилятора - из стали

ЭП517.

21

22

Входной направляющий аппарат подпорных ступеней 1 (рис.2.2) состоит

из 77 лопаток, внутреннего кольца 15 и разделительного носка 2. Лопатки

ВНА выполнены из титанового сплава ВТ8М. Лопатки вставлены в

разделительный носок и закреплены в нем болтами. Внутреннее кольцо ВНА с

помощью заклепок соединяется с передним кольцом, образующим проточную

часть. Цилиндрическая поверхность кольца 15 с гребешками диска 1-й

подпорной ступени 14 образует лабиринтное уплотнение. С целью

уменьшения радиального зазора в этом уплотнении цилиндрическая

поверхность имеет срабатываемое покрытие. ВНА в собранном виде крепится

винтами к корпусу 1-й подпорной ступени 3.

Корпус 1-й подпорной ступени 3 с направляющим аппаратом 4 состоит

из наружного корпуса, кольца с направляющими лопатками и двух фланцев

лабиринтов 11 и 13. Корпус изготовлен из титанового сплава ВТ6, на его

внутренней поверхности имеется срабатываемое покрытие. Лопатки

выполнены из титанового сплава ВТ8М. С наружным кольцом они

соединяются замком типа "ласточкин хвост". Внутренние полки лопаток

образуют проточную часть. К буртикам внутренних полок приклепаны

фланцы лабиринтов со срабатываемым покрытием на цилиндрической

поверхности.

К заднему фланцу корпуса 3 крепится своим фланцем корпус 2-й

подпорной ступени 5. Корпус 2-й подпорной ступени и спрямляющий аппарат

8 образуют проточную часть за ротором подпорных ступеней. Спрямляющий

аппарат спрямляет поток воздуха до осевого направления. Корпус 2-й ступени

выполнен из титанового сплава ВТ6.

Спрямляющий аппарат 8 состоит из наружного и внутреннего колец и

лопаток. Лопатки СА выполнены из титанового сплава ВТ8М и имеют

наружные и внутренние полки. Наклонное положение продольной оси лопаток

СА соответствует криволинейное™ канала проточной части. Внутренние

полки лопаток приклепаны к кольцу 9, образующему проточную часть за СА,

Наружными полками лопатки соединяются с фланцами корпуса 5 2-й ступени

СА и наружного корпуса СА 7 с помощью болтов, а задние концы полок

входят в проточку наружного корпуса.

2.3. Опоры ротора вентилятора и подпорных ступеней

Передняя опора вентилятора (см.рис.2.3) является консольной и своим

задним фланцем крепится к разделительному корпусу. Она выполнена из

титанового сплава ВТ6. В передней опоре ротор вентилятора зафиксирован от

продольных перемещений. Опора воспринимает осевые усилия, которые

представляют собой разность осевых усилий, действующих на ротор

вентилятора с подпорными ступенями и на ротор турбины низкого давления, а

также радиальные усилия, представляющие собой реакцию от действия

инерционных сил и гироскопического момента ротора при полете по криволинейной траектории.

23

24

В полости опоры расположены (см. рис. 2.3): вал вентилятора 1,

шарикоподшипник 4, втулка подшипника 7 и детали лабиринтного уплотнения

5 и 6, обойма подшипника 8, трубы подвода воздуха на обогрев обтекателя, на

наддув лабиринтных уплотнений, трубка и коллектор подвода масла к

шарикоподшипнику с двумя жиклерами. На цапфе вала вентилятора 1

посажена втулка 7, которая своими внутренними шлицами соединяется со

шлицами на буртике вала. На втулке расположены два лабиринта 5,

регулировочное кольцо 12, внутренняя обойма шарикоподшипника. Все эти

детали вместе с контрящим кольцом 11 стянуты гайкой 10. Гайка является

одновременно индуктором для трех датчиков частоты вращения ротора

вентилятора.

Регулировочное кольцо 12 позволяет изменять осевое положение ротора

за счет подбора толщины и, таким образом, регулировать осевой и радиальный

зазоры между рабочими лопатками вентилятора и его корпусом. Наружная

обойма подшипника помещена в обойме 8 и прижата фланцем 9, который

крепится к опоре вместе с фланцем обоймы и кольцом при помощи винтов (на

рис. 2.3 не показаны). Меняя толщину кольца, можно регулировать прижатие

наружной обоймы подшипника к обойме 8 и обеспечивать возможность

провертывания наружного кольца в процессе работы двигателя. Это

уменьшает износ беговых дорожек подшипника.

Масло к внутреннему кольцу подшипника подается из жиклера 13 через

внутреннюю полость гайки крепления подшипника 10. Слив масла и

суфлирование полости передней опоры вентилятора осуществляются через

отверстия в разделительном корпусе.

Задняя опора вентилятора (рис.2.4) расположена в разделительном

корпусе 1. Корпус задней опоры 2 имеет два цилиндрических пояска,

которыми он центрируется в передней и задней стенках разделительного

корпуса, а своим передним фланцем он крепится к корпусу винтами (см. рис.

1.1).

На задней цапфе вала вентилятора 3 расположены втулка 17, роликовый

подшипник 36, гайка крепления внутреннего кольца подшипника 13 и

лабиринтная втулка 14. Осевое положение ротора ТНД относительно статора

регулируется толщиной заднего регулировочного кольца 25, которое является

упором для вала ротора ТНД. Гайка 13 фиксируется пластинчатым замком.

Задняя опора - упруго-демпферная. Назначение упруго-демпферных

опор (УДО) состоит в снижении критической частоты вращения ротора (ниже

оборотов малого газа), а также в демпфировании (поглощении энергии)

колебаний ротора вентилятора. Благодаря этому снижается коэффициент

виброперегрузки двигателя. Конструктивно УДО включает следующие детали:

втулку 22, наружный 19 и внутренний 18 упругие элементы (рессоры),

уплотнительные кольца 23, роликовый подшипник 16, гайку крепления

подшипника 15. Гайка закрепляет наружное кольцо подшипника во

внутренней рессоре и контрится пластинчатым замком.

25

26

Наружная и внутренняя рессоры соединяются между собой винтами, а

наружная рессора 19 крепится своим фланцем вместе со стаканом 22 к корпусу

2 опоры. Упругими элементами рессор являются их передние цилиндрические

участки с выфрезерованнными в них окнами (так называемые беличьи колеса).

Между внутренней рессорой 18 и стаканом 22 с помощью

маслоуплотнительных колец 23 образована полость, заполненная маслом.

Маслоуплотнительные кольца разрезные, что позволяет установить их в

канавки внутренней рессоры. Образованная таким образом масляная

прослойка является демпфирующей (поэтому полость называют демпферной).

При вибрации возникает так называемый насосный эффект: масло то

выталкивается из полости, то засасывается в нее. Работа демпфирования

уменьшает амплитуду колебаний. Толщина масляной прослойки невелика (0,10,2мм). Поэтому УДО является также ограничителем прогибов вала при

колебаниях. Наружная рессора выполнена из легированной стали

13Х14НВФРА, а внутренняя - из стали 12Х2Н4А (трущаяся поверхность

цементируется). Масло на смазку подшипника поступает по каналам в

разделительном корпусе и корпусе опоры и через жиклер форсунки 20 (см.

рис.2.4) впрыскивается на беговую дорожку. Из этого же канала через

отверстия в стакане 22 масло поступает в демпферную полость УДО.

2.4. Компрессор высокого давления

Компрессор высокого давления тринадцатиступенчатый со степенью

повышения давления п*квд=13,6 приводится во вращение турбиной высокого

давления. Высокая степень повышения давления обусловила необходимость

увеличения количества ступеней КВД до тринадцати. Значительная разница в

высоте лопаток первой и последней ступеней в основном и определила

своеобразный профиль его проточной части.

Тепловое состояние деталей КВД определяется в основном

температурой воздуха, которая на взлетном режиме изменяется от 100°С на

входе в КВД до 570°С на выходе приблизительно линейно по длине проточной

части, т.е. изменение температуры от ступени к ступени составляет около 35°.

Конструктивно КВД состоит из следующих основных узлов (рис.2.5);

ротора, входного направляющего аппарата 1, корпуса с направляющими

аппаратами 1- 3,-й ступеней 2. переднею корпуса 3, заднего корпуса 4, корпуса

перепуска и отборов воздуха 5, корпуса обдува 6. спрямляющего аппарата 13й ступени 7, ротора 8, задней опоры ротора 9, кольца подвески 10. КВД входит

в главный модуль двигателя (см.рис. 1.2).

Для расширения диапазона устойчивой работы двигателя КВД снабжен

специальными устройствами ("механизацией

компрессора"). К ним

относятся поворотные лопатки входного направляющего аппарата и

направляющих аппаратов 1-й и 2-й ступеней, а также клапаны перепуска

воздуха.

27

28

2.4.1. Корпус КВД и направляющие аппараты

Корпус КВД состоит (рис.2.5) из входного направляющего аппарата 1,

корпуса 2 с направляющими аппаратами 1- 3-й ступеней, переднего 3 и

заднего 4 корпусов, корпуса перепуска и отбора воздуха 5, корпуса обдува 6 и

кольца подвески 10.

Входной направляющий аппарат (ВНА) 1 установлен на входе в КВД и

служит для направления потока воздуха на лопатки первого рабочего колеса

под требуемым углом, который регулируется по заданной программе. Такое

регулирование является одним из элементов механизации компрессора с

целью предотвращения помпажа, который мог бы возникнуть при срывном

обтекании рабочих лопаток 1-й ступени.

На рис.2.6 представлены ВНА, направляющие аппараты 1- 3-й ступеней

и передняя часть ротора КВД. ВНА состоит из наружного 1 и внутреннего 2

колец, направляющих лопаток 3 с закрепленными на них рычагами 4. Лопатки

ВНА закреплены своими цапфами в наружном и внутреннем кольцах в

сферических опорах 5 и поворачиваются вокруг своей продольной оси с

помощью подвижного кольца 6 привода ВНА, соединенного шарнирно с

рычагами 4 на лопатках. Сферические опоры предотвращают защемление

цапф при небольшой деформации лопаток или при сборке их с наружным и

внутренним кольцами.

Для обеспечения сборки ВНА внутреннее кольцо имеет разъем в

плоскости, перпендикулярной оси двигателя. Наружным и внутренним

кольцами входной направляющий аппарат крепится при помощи шпилек к

разделительному корпусу. Между внутренним кольцом ВНА и

разделительным корпусом зажаты фланцы лабиринтов 7 и 8, уплотняющих

масляную полость передней опоры ротора КВД.

Корпус с направляющими аппаратами 1- 3-й ступеней (см.рис.2.6)

компрессора высокого давления состоит из наружного корпуса 16, имеющего

горизонтальный разъем (рис.2.7); внутренних колец 10 1-й и 2-й ступеней,

имеющих разъемы в плоскости, перпендикулярной оси КВД; направляющих

лопаток 11 1-й и 2-й ступеней с закрепленными на них рычагами 12;

направляющих лопаток 3-й ступени 13, которые крепятся консольно с

помощью замка типа "ласточкин хвост" в полукольцах 14, которые, в свою

очередь, крепятся при помощи шпилек к наружному корпусу 16.

Лопатки НА 1-й и 2-й ступеней имеют высокие цапфы 16, с помощью которых

они устанавливаются в наружном корпусе 16. На эти цапфы напрессованы

стальные втулки 17. Крепление этих лопаток во внутренних кольцах

аналогично креплению лопаток ВНА: цапфы лопаток с напрессованными на

них стальными втулками входят в сферические опоры, расположенные во

внутреннем разъемном кольце 10.

29

30

Наружный корпус, внутренние кольца и лопатки НА 1- 3-й ступеней

изготовлены из титанового сплава ВТ8М.

Лопатки НА 1-й и 2-й ступеней - поворотные; поворот их относительно

продольной оси осуществляется с помощью подвижных колец-скоб 18

привода НА 1-й и 2-й ступеней. Эти кольца соединены шарнирно с рычагами

12 на лопатках. Привод поворотных лопаток ВНА и НА 1-й и 2-й ступеней

осуществляется двумя гидроцилиндрами, штоки которых поворачивают два

ведущих вала. Рычаги ведущих валов посредством тяг соединены с кольцами

привода ВНА и НА 1-й и 2-й ступени. При повороте рычагов приводных валов

кольца привода ВНА и НА 1-й и 2-й ступеней 18 (см. рис.2.6) поворачиваются

относительно корпуса в окружном направлений и поворачивают лопатки на

заданный угол.

На наружном корпусе над НА 1-й ступени имеется лючок (на рис. 2.6 не

показан) для осмотра рабочих лопаток 1-й и 2-й ступеней.

Передний 1 и задний 5 корпусы КВД (см. рис.2.7) не имеют разъемов; оба

корпуса сварные. Такая конструкция усложняет сборку, но обеспечивает

большую жесткость, исключает овализацию корпуса при нагреве, что

позволяет уменьшить радиальные зазоры и повысить КПД компрессора.

Передний корпус выполнен из титанового сплава ВТ20. В обечайке имеются

отверстия для крепления колец направляющих аппаратов 4 -7-й ступеней

(поз.4), а также два ряда отверстий О для перепуска воздуха из-за 6-й и 7-й

ступеней (эти отверстия расположены в плоскости направляющих аппаратов

6-й и 7-й ступеней).

Задний корпус КВД - сварной, из стали ЭП-718. Выбор такого материала

объясняется более высокой температурой воздуха в последних ступенях. В

заднем корпусе также имеются отверстия для крепления направляющих

аппаратов 8- 12-й ступеней и рабочих колец 9 - 13-ступеней.

Между передним и задним корпусами КВД образован кольцевой канал

К, через который отбирается воздух для охлаждения лопаток турбины и для

кондиционирования

пассажирского

салона,

а

также

для

противообледенительной системы самолета и других самолетных нужд.

Направляющие лопатки 4-й и 5-й ступеней изготовлены из титанового

сплава ВТ8М, а 6- 12-й ступеней - из железоникелевого сплава ЭИ787ВД.

Лопатки крепятся на кольцах направляющего аппарата консольно замком типа

"ласточкин хвост". Такое кропление конструктивно наиболее просто и широко

применяется для коротких лопаток, недостатком его является невозможность

уплотнения зазора между концами лопаток НА и ротором. Кроме того,

вследствие низкой изгибной жесткости консольных лопаток, могут возникнуть

их низкочастотные колебания.

Кольца НА крепятся к переднему и заднему корпусам винтами. Рабочие

кольца 4-й и 3-и ступеней имеют истираемое покрытие. Для осуществления

сборки узла КВД кольца НА 4- 13-й ступеней имеют разъемы. На торцевых

31

32

поверхностях этих колец имеются кольцевые выступы, которые входят в

проточки на торцах рабочих колец. Этим достигается взаимное центрирование

указанных элементов конструкции. От смещения в окружном направлении

кольца фиксируются штифтами. При сборке ротор вместе с направляющими

аппаратами и рабочими кольцами вставляется в корпус, после чего направляющие аппараты крепятся винтами к корпусу.

На переднем и заднем корпусах КВД имеются лючки для осмотра

рабочих лопаток всех ступеней при эксплуатационном контроле.

Корпус перепуска и отборов воздуха сварной конструкции изготовлен из

титанового сплава. Он установлен на переднем корпусе КВД и образует

вместе с ним изолированные кольцевые полости. Через две из них

осуществляется перепуск воздуха из внутреннего контура (из-за 6-й и 7-й

ступеней) в наружный через клапаны перепуска, расположенные на фланцах

корпуса перепуска {на рис.2.7 клапаны не показаны). Клапаны перепуска

воздуха являются вторым элементом механизации компрессора (кроме

поворотных лопаток ВНА и НА 1-й и 2-й ступеней). Кроме расширения

диапазона устойчивой работы перепуск воздуха улучшает пусковые

характеристики двигателя (облегчает раскрутку ротора высокого давления при

запуске), а также снижает вибронапряжения в лопатках, которые могли бы

возникнуть от вибрации на предпомпажных и помпажных режимах. В КВД

имеется шесть клапанов перепуска. Через три передних клапана происходит

перепуск воздуха из-за 6-й ступени, а через три задних - из-за 7-й ступени.

В задней части корпуса перепуска имеются фланцы 11 (см. рис. 2.7) для

крепления труб отбора воздуха за 7-й ступенью на охлаждение турбины, в

систему кондиционирования самолета, на обогрев воздухозаборника и др.

Корпус обдува 13 - стальной сварной конструкции, имеет продольный разъем.

В этом корпусе образован коллектор (кольцевая полость II) с большим

количеством отверстий, через которые осуществляется обдув заднего корпуса

КВД относительно холодным воздухом, отбираемым за подпорными

ступенями. Такой обдув приводит к уменьшению радиальных зазоров между

рабочими лопатками 9-13-й ступеней и корпусом. Для выпуска воздуха обдува

на корпусе обдува возле фланцев имеется два ряда отверстий. Управление

обдувом выполняет система управления радиальными зазорами, которая

открывает и закрывает заслонки обдува, расположенные за подпорными

ступенями. Система активного управления радиальными зазорами описана в

п.5.5.

Спрямляющий аппарат (СА) 13-й ступени 8 (см.рис.2.7) устанавливается

за ротором КВД. Он спрямляет закрученный в рабочем колесе воздух до

осевого направления перед поступлением его в камеру сгорания. СА 13-й

ступени состоит из наружного кольца 14 и лопаток. Лопатки закреплены в

наружном кольце при помощи замка типа "ласточкин хвост". Внутренние

полки лопаток имеют ребра, образующие кольцевой фланец, при помощи

которого СА крепится к фланцу корпуса опоры 10 совместно с внутренним

кольцом диффузора камеры сгорания. Фланец наружного кольца 14 соединен с

фланцами заднего корпуса КВД 13 и корпуса камеры сгорания, кольца

подвески 6 болтами. Таким образом, лопатки СА 13-й ступени входят в

33

силовую схему двигателя, передавая радиальные усилия, возникающие в

задней опоре КВД, на кольцо подвески.

Лопатки СА 13-й ступени изготовлены из жаропрочного сплава ВЖЛ-14,

наружное кольцо СА - стальное.

Кольцо подвески б входит в средний силовой пояс (см.рис. 1.3, поз. 15),

являясь частью силовой схемы двигателя. Это кольцо повышает жесткость

корпуса КВД и газогенератора двигателя в целом, уменьшая прогибы

корпусов вместе с опорами, а следовательно, и валов ротора. Кольцо подвески

точеное из железоникелевого сплава ЭИ787ВД.

2.4.2. Ротор компрессора высокого давления

Ротор КВД состоит из вала (см.рис.2.5), тринадцати рабочих колес,

промежуточных колец, передних и задних лабиринтов, деталей крепления.

Ротор КВД - дискового типа, крутящий момент от вала непосредственно

передается рабочим колесам при помощи шлиц.

Диски рабочих колес и задний двойной лабиринт 9 (см.рис.2.7)

насажены на общий вал и центрируются на нем прямоугольными (а не

эвольвентными) шлицами. Такое центрирование не нарушается при

деформации дисков под действием нагрузок и при изменении их температуры.

Двойной лабиринт крепится к диску 13-й ступени замком "пушечного типа".

От перемещения в осевом направлении рабочие колеса закреплены на валу

гайками 20 (рис.2.8) и 18 (см.рис.2.6); гайки законтрены пластинчатыми

замками. Между ступицами дисков 1-й и 2-й ступеней на валу расположено

регулировочное кольцо 20 (см.рис.2.6). Подбором его толщины обеспечивают

необходимый натяг между ободами дисков и промежуточными кольцами,

который необходим для предотвращения расхождения стыков и наклепа их

поверхностей при действии на ротор изгибающего момента.

Каждое из рабочих колес состоит из диска и рабочих лопаток,

закрепленных на дисках замком типа "ласточкин хвост". Для образования

плавной проточной части и фиксирования лопаток 3 -12-й ступеней в осевом

направлении, а также для повышения изгибной прочности и жесткости ротора

между ободами дисков установлены промежуточные кольца 19 (см.рис.2.6.).

Кольца центрируются своими выступами в ободах дисков. Лопатки 1-5-й

ступеней фиксируются цилиндрическими штифтами, а лопатки 13-й ступени пластинчатыми замками.

Для предотвращения резонансных колебаний по первой изгибной форме

наиболее длинные лопатки 1-й и 2-й ступеней имеют антивибрационные полки

(см.рис.2.6). К ребру обода диска 1-й ступени, а также ребру двойного

лабиринта (на диске 13-й ступени) при помощи заклепок крепят грузики

(поз.25 на рис.2.6 и поз. 12 на рис.2.7), которые используют для динамической

балансировки ротора КВД,

34

35

Рабочие лопатки 1-8-й ступеней выполнены из титанового сплава ВТ8М,

а 9-Г3-й ступеней - из стали ЭИ787ВД; диски рабочих колес 1-6-й ступеней -из титанового сплава ВТ18У, а диск 13-й ступени - из сплава ЭИ787ВД.

Различие в материалах объясняется изменением рабочей температуры деталей

от ступени к ступени. Промежуточные кольца первых 10 ступеней выполнены

из титанового сплава, а 11-й и 12-й ступеней - стальные. Вал ротора

изготовлен из стали ЭП517.

На передней цапфе вала КВД ( поз. 1 на рис.2.8) за гайкой 15

монтируются два лабиринта 8 и 9, регулировочное кольцо 12, внутреннее

кольцо роликового подшипника 3. Все эти детали стянуты на валу гайкой 6,

законтренной пластинчатым замком. Внутри вала нарезаны эвольвентные

шлицы, при помощи которых он соединяется с хвостовиком ведущего

цилиндрического зубчатого колеса центрального привода 2. От осевого перемещения зубчатое колесо удерживается штифтами.

На задней цапфе вала (рис.2.9) монтируются детали трехступенчатого

лабиринтного уплотнения 17, 18, 19, регулировочное кольцо 21, шариковый

подшипник 16 и ват привода КВД 4. Все эти детали стянуты гайкой 3,

навернутой на вал ротора КВД 8. Регулировочное кольцо 21 служит для

корректировки осевого расположения ротора КВД относительно статора, т.е.

для регулирования осевых зазоров при сборке.

Соединение валов роторов КВД и ТВД осуществляется через вал

привода КВД (рис.2.10). Это соединение передает крутящий момент с ротора

ТВД на ротор КВД, обеспечивает осевую фиксацию ротора ТВД и

уравновешивание осевых усилий, действующих на роторы ТВД и КВД.

Важными требованиями к этому соединению являются технологичность

сборки двигателя и высокая надежность соединения. Разрушение этого

соединения может привести к нелокализованному разрушению турбины,

частота вращения которой при отсутствии уравновешивающего крутящего

момента со стороны КВД резко возрастет.

Вал привода 4 компрессора высокого давления своими внутренними

шлицами соединяется с наружными шлицами вала ротора КВД 8 и закреплен

на нем гайкой 3. На заднем конце вала привода имеются внутренние шлицы,

которыми он соединяется с шлицевой втулкой 6, а та, в свою очередь, своими

внутренними шлицами соединяется с валом 13 ротора ТВД.

Все детали, размещенные внутри вала привода 4, стянуты гайкой 7, которая

жестко связывает их в осевом направлении. Вал привода в свою очередь

жёстко стянут с валом ротора КВД гайкой 3. Следовательно, если связать вал

ротора ТВД с валом привода КВД, то через него окажутся связанными валы

ТВД и КВД. Эту задачу выполняет стяжная втулка 11. которая вворачивается в

резьбу на внутренней поверхности переднего 'конца вала ТВД. Своим фланцем

она стягивает сферическое кольцо 12, центрирующее кольцо 5 и шлицевую

втулку 6, которая упирается в гайку 7.

36

37

38

39

Втулка 6 зафиксирована в осевом направлении гайкой 7, которая своими

выступами на внутренней стороне входит во впадины между шлицами на валу

ротора ТВД, и таким образом исключается возможность ее раскручивания.

Кольцо 12 фиксирует в осевом направлении кольцо 27, которое своими

выступами через обоймы 9 упирается в гайку 3, предотвращая ее

раскручивание. Стяжная втулка 11 контрится с помощью контровочной втулки

14, которая своими выступами входит в зацепление с выступами на заднем

конце втулки 11 . Сама копировочная втулка 14 зафиксирована от

прокручивания шлицевым соединением с валом ротора ТВД 13 , а в осевом

направлении - разрезным кольцом.

Втулка 10, находящаяся в обоймах 9, выполняет роль ограничителя

прогибов длинного вала ротора ТНД 15.

Сферическое соединение (кольца 5 и 12) компенсирует небольшой (в пределах

допуска) перекос осей валов ТВД и КВД, не устраняемый до конца

регулировкой соосности опор.

Осевые усилия с ротора ТВД, направленные в сторону сопла (на рисунке

2.9 - влево), передаются через резьбу на втулке 11 на кольцо 12 и втулку 6.

Далее через гайку 7 они передаются на вал привода 4 и через выступ на его

внутренней поверхности - на гайку 3 и через резьбовое соединение - на вал 8

ротора КВД. Далее неуравновешенное осевое усилие через резьбу на гайке 20

и детали лабиринтного уплотнения 17, 18, 19 и кольцо 21 передаются на

шариковый подшипник 16.

Для того чтобы разъединить роторы КВД и ТВД необходимо снять

контровочную втулку 14 (см.рис.2.9), вращая втулку 11 за выступы на ее

правом конце вывести из зацепления и затем снять вал 13 ротора ТВД, После

этого освобождается гайка 7 и становится возможной дальнейшая разборка:

удаление шлицевой втулки 6, кольца 12, втулки 11, кольца 27 и деталей

ограничителя прогибов 9 и 10. Далее отворачивается гайка 3 и снимается вал

привода КВД. Сборка соединения производится в обратном порядке.

2.4.3. Опоры ротора КВД

Передняя опора ротора КВД (см.рис. 2.8) - упруго-демпферная (УДО).

Конструкция ее аналогична рассмотренной в п.2.3 задней опоре ротора

вентилятора. Наружное кольцо роликового подшипника 3 монтируется в

стакане внутренней рессоры 5 и затянуто гайкой 7, законтренной

пластинчатым замком 14. На внешней поверхности внутренней рессоры

проточены две канавки, в которые устанавливаются по два

маслоуплотнительных кольца 13. Наружная рессора 4 своим задним фланцем

крепится к корпусу приводов, а передним фланцем соединяется с фланцем

внутренней рессоры. Между маслоуплотнительными кольцами в зазорах

между наружной и внутренней рессорами образована демпферная полость, в

которую подводится масло по каналам в корпусе. Отсюда же по сверлениям во

внутренней рессоре масло поступает на смазку подшипника.

40

Радиальные усилия, возникающие в передней опоре ротора КВД,

передаются через УДО. корпус опоры и разделительный корпус на узлы

крепления двигателя. Уплотнение масляной полости роликового подшипника

лабиринтное, двухступенчатое. Фланцы 10и 11 лабиринтов, сопрягаемые с

лабиринтами 8 и 9, установленными на передней цапфе вала ротора КВД,

крепятся к корпусу приводов. Внутренняя поверхность фланцев лабиринтов с

целью уменьшения радиального зазора имеет истираемое покрытие.

Задней опорой ротора КВД (см.рис.2.9) является шариковый подшипник,

который воспринимает радиальные усилия, а также разность осевых усилий,

действующих на роторы КВД и ТВД. Наружное кольцо шарикового

подшипника 16 монтируется в стальном стакане 26, запресованном в корпус

опоры, которая конструктивно входит в сварной узел внутреннего корпуса

камеры сгорания.

Усилия с шарикового подшипника через опору передаются на

спрямляющий аппарат 2 13-й ступени и далее через кольцо подвески и тяги

силовой схемы к узлу крепления двигателя.

Уплотнение масляной полости шарикового подшипника - лабиринтное,

трехступенчатое. Фланцы лабиринтов 23, 24, 25 крепятся к корпусу опоры.

Сопрягаемые с лабиринтами 17. 18, 19 поверхности имеют истираемое

уплотнительное покрытие. Для уменьшения теплоотдачи в масло стенка

переднего фланца лабиринта 25 имеет слой теплоизоляции, удерживаемый

кожухом. Между стенками фланцев лабиринтов 25 и 24 образована полость,

которая обдувается воздухом. Воздух для наддува лабиринтов отбирается изза подпорных ступеней. Масло для смазки и охлаждения подшипника подводится по внешнему трубопроводу к масляным форсункам 22 и впрыскивается

на беговую дорожку подшипника через жиклер.

Контрольные вопросы

1 .Назовите и найдите на чертеже основные элементы статора и ротора

вентилятора.

2.Назовите и найдите на чертеже основные элементы статора и ротора

подпорных ступеней.

3.Какие элементы образуют силовую схему КНД?

4.Как соединяются и центрируются элементы корпуса вентилятора и

подпорных ступеней?

5.Какие усилия действуют на лопатки спрямляющего аппарата вентилятора?

Как крепятся лопатки?

6.Чем обьясняется криволинейная форма проточной части подпорных

ступеней?

7.Как расположены и как кренятся лопатки статора ПС? Какие усилия они

воспринимаю!?

8.Найдите на чертеже основные элементы ротора вентилятора и подпорных

ступеней. К какому типу роторов можно отнести ротор КПД?

41

9.Как осуществляется центрирование рабочего колеса вентилятора и передача

на него крутящего момента с турбины?

10.Как крепятся рабочие лопатки вентилятора? Как они зафиксированы от

перемещений в осевом направлении?

11.Для чего предназначен обтекатель, как он крепится и центрируется?

12.Каким образом можно заменить рабочую лопатку вентилятора без разборки

вентилятора?

13,Каким образом можно заменить рабочее колесо вентилятора без разборки

всего вентилятора?

14.Каким образом уплотняется газовоздушный тракт между вентилятором и

подпорными ступенями?

15 .Для чего предназначены полки на рабочих лопатках вентилятора?

Преимущества и недостатки такой конструкции?

16,Как осуществляется центрирование деталей ротора подпорных ступеней и

передача на них крутящего момента с турбины?

17.Каким образом уплотняется газовоздушный тракт в подпорных ступенях?

18.Как крепятся рабочие лопатки подпорных ступеней? Как они фиксируются

от осевых перемещений?

19.Какие меры предусмотрены для уменьшения радиальных зазоров между

ротором и статором в подпорных ступенях?

20.Каким образом обеспечивается динамическая балансировка ротора

вентилятора и подпорных ступеней?

21.Найдите на чертеже опоры ротора вентилятора и подпорных ступеней.

Какие типы подшипников использованы в опорах и почему? Какие усилия они

воспринимают?

22.Назначение и принцип работы упруго-демпферной задней опоры ротора

вентилятора и подпорных ступеней.

23.Поясните схему передачи осевого усилия от рабочих лопаток вентилятора к

корпусу. Какие детали при этом нагружены и как направлены действующие на

них силы?

24.Какими деталями воспринимаются радиальные усилия в опорах ротора

вентилятора и подпорных ступеней?

25.Для чего и как связаны между собой в осевом направлении роторы

вентилятора и турбины низкого давления? Поясните конструкцию этого

соединения, способы передачи крутящего момента и осевых усилий.

26.Каким образом регулируются осевые зазоры между деталями ротора и

статора в вентиляторе и подпорных ступенях?

27.Поясните схему смазки подшипников ротора вентилятора и подпорных

ступеней. Каким образом уплотняются масляные полости?

28.Принципиальный порядок сборки узла вентилятора и подпорных ступеней.

29.Как предотвращается образование льда на деталях вентилятора?

30.Какие материалы применяются для изготовления деталей вентилятора и

подпорных ступеней.

31 .Найдите на чертеже основные элементы статора и ротора КВД.

32.Какие элементы образуют силовую схему КВД?

42

33.Как соединяются и центрируются элементы корпуса КВД?

34.Поясните устройство входного направляющего аппарата КВД.

35.'Каким образом крепятся лопатки ВНА? Какие усилия на них действуют и

какими деталями они воспринимаются?

36. Зачем и как осуществляется регулирование положения лопаток ВНА?

37.Чем объясняется различие в длине наружных цапф лопаток ВНА и

поворотных направляющих аппаратов КВД? Для чего необходимы

сферические кольца в креплении лопаток ВНА?

38.Поясните устройство направляющих аппаратов 3-12 ступеней КВД. Как

крепятся лопатки? Преимущества и недостатки такой конструкции?

39.Отличия конструкции СА 13-й ступени от конструкции напавляющих

аппаратов 3 - 12-й ступеней. С чем связаны эти отличия?

40.Найдите на чертеже основные элементы ротора КВД. К какому типу

роторов можно отнести ротор КВД?

41.Как осуществляется центрирование рабочих колес КВД и передача на них

крутящего момента с турбины?

42.Как крепятся рабочие лопатки КВД? Как они зафиксированы от

перемещений в осевом направлении?

43.Каким образом уплотняется газовоздушный тракт КВД?

44.Почему рабочие лопатки 1 - 3-й ступеней КВД имеют антивибрационные

полки, а лопатки остальных ступеней - не имеют?

45.Какие меры предусмотрены для уменьшения радиальных зазоров между

ротором и статором в КВД?

46.Каким образом обеспечивается динамическая балансировка ротора КВД?

47.Найдите на чертеже опоры ротора КВД. Какие типы подшипников

использованы в опорах и почему? Какие усилия они воспринимают?

48.Поясните схему передачи осевого усилия от рабочих лопаток КВД к

корпусу. Какие детали при этом нагружены и как направлены действующие на

них силы?

49. Какими деталями воспринимаются радиальные усилия в опорах ротора

КВД?

50. Поясните конструкцию соединения роторов КВД и ТВД, способы

передачи крутящего момента и осевых усилий.

51.Каким образом регулируются осевые зазоры между деталями ротора и

статора в КВД?

52.Поясните схему смазки подшипников ротора вентилятора и подпорных

ступеней. Каким образом уплотняются масляные полости?

53.Порядок сборки узла КВД.

54.Какие материалы применяются для изготовления деталей КВД (валов,

дисков, лопаток, корпусов) и чем объясняется выбор материалов в каждом

случае?

55.Как обеспечивается устойчивая работа компрессора? Перечислите

противопомпажные мероприятия.

56.Как соединить и разъединить роторы КВД и ТВД?

57.Как соединить и разъединить роторы КПД и ТНД?

43

3. РАЗДЕЛИТЕЛЬНЫЙ КОРПУС И КОРОБКА

ПРИВОДОВ

Разделительный корпус расположен за спрямляющими лопатками

вентилятора, а во внутреннем контуре - между подпорными ступенями и

компрессором высокого давления (рис. 1.1).

Разделительный корпус (рис.3.1) является одним из основных элементов

силовой схемы двигателя. На нем расположены узлы и детали передней

подвески двигателя к самолету и транспортировочные приспособления.

Внутри разделительного корпуса размещены детали центрального привода и

передачи мощности на привод агрегатов. Коробка приводов к агрегатам

крепится к нижней части разделительного корпуса (рис.3.2). В разделительном

корпусе размещаются узлы перепуска воздуха из-за подпорных ступеней.

Кроме того, к нему крепятся трубопроводы отбора воздуха из-за подпорных

ступеней компрессора на наддув уплотнений задней опоры ротора двигателя и

для системы активного управления радиальными зазорами компрессора

высокого давления и турбины.

Разделительный корпус литой, из легкого магниевого сплава МЛ-5ПЧ.

Конструктивно он состоит из внутренней 2 и наружной 1 частей, соединенных

между собой шпильками (см.рис.3.1). Наружная часть разделительного

корпуса является частью наружного контура двигателя. В ней имеется 12

стоек; четыре (верхняя, нижняя и две горизонтальные) - радиальные и четыре

пары наклонных. Такая схема обеспечивает достаточную жесткость

конструкции.

Во внутренней части 2 разделительного корпуса находится канал

проточной части внутреннего контура двигателя. В нем расположены 6

радиальных стоек. Через нижнюю полую радиальную стойку проходит вал

отбора мощности для коробки приводов (см.рис.3.2). Он состоит из двух

частей 9 и 12, соединенных между собой шлицами. В полости разделительного

кольца расположена дополнительная опора 10 этого вала. Верхний вал своими

шлицами сопрягается с ведомой конической шестерней центрального привода,

а нижний вал - с ведущим зубчатым колесом коробки приводов.

Через верхнюю стойку разделительного корпуса (см.рисЗ.1) проходит труба 5,

через которую суфлируется (сообщается с атмосферой) его внутренняя

полость, коробка приводов, кожух вала турбины, полость задней опоры

турбины и маслобак.

На наружном ободе разделительного корпуса имеется ряд фланцев для

крепления коробки приводов, трубы суфлирования, транспортировочных и

такелажных кронштейнов, агрегата зажигания, датчиков давления и

температуры, маслобака, теплообменника.

44

45

46

В полости между внутренним 2 и наружным 1 корпусами расположены

12 окон для перепуска воздуха из наружного контура в КВД. Это необходимо

для облегчения запуска двигателя. Дело в том, что при запуске вначале

раскручивается ротор высокого давления, а ротор низкого давления в это

время еще не раскручен. При этом подпорные ступени создают

дополнительное сопротивление на входе в КВД, в результате чего снижение

расхода воздуха может привести к помпажу КВД. При открытых окнах перепуска это явление предотвращается. После запуска эти окна закрываются с

помощью гидроцилиндров.

Центральный

привод

расположен

во

внутренней

полости

разделительного корпуса (см.рис. 1.1 и 3.2). Он служит для отбора мощности

от ротора КВД на коробку приводов агрегатов. Кинематическая схема

(рис.3.3) центрального привода представляет собой две пары шестерен:

цилиндрическую и коническую. Ведущая цилиндрическая шестерня

расположена на валу ротора КВД. Ведомая цилиндрическая шестерня и пара

конических смонтированы в одном блоке в корпусе приводов, который

установлен в полости внутреннего корпуса. Благодаря тому, что ведущая

шестерня выполнена цилиндрической с прямыми зубьями, она не

препятствует перемещению конца вала ротора КВД в осевом направлении при

нагреве и охлаждении.

Шестерни и подшипники центрального привода смазываются маслом,

которое поступает по сверлениям и расточкам к жиклерам центрального

привода. Слив масла осуществляется через трубку слива 13 и кожух 11 вала

(см.рис.3.2), расположенные в нижней стойке разделительного корпуса.

Спереди на внутренней части разделительного корпуса крепится корпус

задней опоры с роликовым подшипником вала вентилятора. В задней стенке

расположен роликовый подшипник, являющийся передней опорой ротора

КВД (см.рис.3.1).

Коробка приводов служит для размещения на ней агрегатов двигателя,

а также агрегатов самолета, приводимых во вращение двигателем. Детали

приводов размещены внутри коробки. Коробка приводов крепится к

разделительному корпусу при помощи проушин четырьмя призонными

болтами. Таким образом обеспечивается фиксация коробки относительно

разделительного корпуса в определенном положении. Перечень агрегатов,

размещенных на коробке приводов, приведен в п. 1.2. Следует отметить, что

на двигателе ПС-90А все агрегаты и их приводы скомпонованы в одной