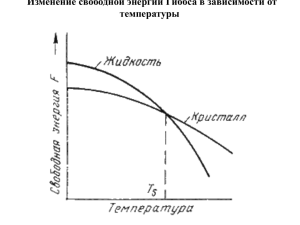

1.Типы связей в кристаллах. Все кристаллы по характеру превалирующей связи делят на молекулярные, ковалентные, металлические и ионные. Это разделение условно. В молекулярных кристаллах преобладает связь Ван-дер- Ваальса. Данные силы не имеют направленного характера, так как мгновенный диполь образуется с каждым из соседних атомов. В результате атомы, стремясь увеличить число соседей в кристаллической решетке, укладываются наиболее компактным образом. Такой решеткой для инертных газов является гранецентрированная кубическая решетка, в узлах которой размещаются атомы. В ковалентных кристаллах преобладает ковалентный тип связи. Ковалентные кристаллы образуют углерод, кремний, германий, сурьма, висмут и др. Аналогичные силы действуют между атомами в молекулах H2 , O2 , N2 , F2 , Cl2 и др. Металлические кристаллы – это кристаллы, в которых преобладает металлический тип связи. Их образуют элементы Ni, Ag, Cu, Au, Fe, Pt, Al, Cr, Mo, W, V, Ta, Nb и др. В кристалле атомы при взаимодействии с друг другом атомы легко отдают свои валентные электроны и превращаются в положительные ионы. В металлическом кристалле валентные энергетические зоны атомов перекрываются, образуя общую зону со свободными подуровнями. Это дает возможность валентным электронам свободно перемещаться в пределах этой зоны от атома к атому. Металлическая связь в отличие от остальных типов связей ненаправленная, поэтому каждый атом стремится притянуть к себе как можно больше соседних атомов. Ионная связь возникает в кристалле благодаря электростатическому взаимодействию между противоположно заряженными ионами. Ионная связь возникает, когда сближаются атомы, сильно отличающиеся по величине энергии их валентных электронов. Каждый атом подвергается сильному воздействию электростатического поля другого, при этом электроотрицательный атом отдает часть своих валентных электронов, превращаясь в положительный ион, электроположительный атом приобретает эти электроны и становится отрицательным ионом. При тесном сближении ионов возникает новая сила - сила взаимодействия (отталкивания) электронных оболочек, которая растет быстрее, чем сила электронного приближения. Ионы в кристалле распределяются в таком положении, при котором силы отталкивания уравновешиваются силами притяжения. 2.Кристаллическое строение металлов. Пространственная кристаллическая решетка. Элементарная кристаллическая ячейка. Параметры ячейки. Элементарные кристаллические ячейки могут иметь различную конфигурацию. В связи с этим выделяют три типа кристаллических решёток: -объемно-центрированная (ОЦК) кубическая – состоит из 9 ионов; -гранецентрированная (ГЦК) кубическая – включает 14 ионов; -гексагональная плотноупакованная (ГПУ) – состоит из 17 ионов. ОЦК представляет собой куб, в узлах которого находится по атому. В центре куба, на пересечении диагоналей располагается девятый ион. Этот тип характерен для железа, молибдена, хрома, вольфрама, ванадия. Элементарной кристаллической ячейкой типа ГЦК является куб с ионами в узлах и в середине каждой грани – на пересечении диагоналей. Такое строение имеют медь, серебро, алюминий, свинец, никель. Третий тип имеет вид гексагональной призмы, в узлах которой находится по шесть ионов с каждой стороны. Посередине между шестью узлами располагается по одному иону. В середине призмы между шестиугольными гранями находится равносторонний треугольник, который составляют три иона. Пространственная решётка - бесконечная совокупность точек (узлов), расположенных по вершинам равных параллелепипедов, сложенных равными гранями и заполняющих пространство без промежутков; простейшая схема строения кристалла. 3.Кристаллическое строение металлов. Основные типы кристаллических решеток металлов. Координационное число, плотность упаковки, коэффициент компактности. В кубической объёмно-центрированной решетке атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, молибден, ванадий, вольфрам и др. В кубической гранецентрированной решетке атомы расположены в вершинах куба и центре каждой грани (рис. 3 б). Данная решетка характерна для никеля, меди, свинца, алюминий и др. В гексагональной плотноупакованной решетке (рис. 3 в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такую решетку имеют магний, цинк, титан и др. Система, период, число частиц, приходящихся на элементарную ячейку, полностью определяют расположение элементарных частиц в кристалле. Также можно использовать дополнительные характеристики кристаллической решетки, вытекающие из геометрии и отражающие плотность упаковки элементарных частиц в кристалле, это координационное число и коэффициент компактности. Число ближайших равноудаленных элементарных частиц определяет координационное число. Отношение объема всех элементарных частиц, приходящихся на одну элементарную ячейку, ко всему объему элементарной ячейки определяет коэффициент компактности. 4.Анизотропия свойств металлов. Полиморфизм. Свойства кристаллов определяются взаимодействием атомов. В кристалле расстояния между атомами в различных кристаллографических направлениях различны, а поэтому различны и свойства. На основании этого введем понятие анизотропии. Анизотропия – это векториальность свойств кристалла, возникающая в результате упорядоченного расположения атомов (ионов, молекул) в пространстве. Среди металлов и некоторых неметаллов распространено явление полиморфизма (аллотропии). А именно возможность существовать в различных кристаллических формах в зависимости от температуры и давления. Полиморфные превращения протекают при определенной температуре. Полиморфные превращения обозначают строчными греческими буквами α, β, γ, δ и др. α соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, марганца, кобальта, титана и др. 5.Дефекты кристаллической решетки. Классификация. Точечные дефекты кристаллов, их влияние на свойства кристаллов. Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, и поэтому нет идеально правильного расположения атомов в кристалле. Выделяют три вида дефектов: точечный, линейный и поверхностный. Точечные дефекты малы во всех трех измерениях (Рис. 5). К точечным дефектам относятся вакансии, представляющие собой узлы кристаллической решетки в которых отсутствуют атомы, замещенные атомы примеси и внедренные атомы. 6.Дефекты кристаллической решетки. Классификация. Линейные дефекты кристаллов, их влияние на свойства кристаллов. Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, и поэтому нет идеально правильного расположения атомов в кристалле. Выделяют три вида дефектов: точечный, линейный и поверхностный. Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти дефекты называют дислокациями. Краевая дислокация представляет собой искажение кристаллической решетки, вызванное наличием «лишней» атомной полуплоскости (Рис. 6,а). 7.Дефекты кристаллической решетки. Классификация. Поверхностные дефекты кристаллов, их влияние на свойства кристаллов. Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, и поэтому нет идеально правильного расположения атомов в кристалле. Выделяют три вида дефектов: точечный, линейный и поверхностный. Поверхностные дефекты малы только в одном измерении. Важнейшие поверхностные дефекты: границы зерен и субзерен и дефекты упаковки. 8.Кристаллизация металлов. Термодинамические условия кристаллизации. В природе существует две разновидности материалов, различающихся по свойствам – кристаллические и аморфные. Кристаллическое состояние обладает меньшим термодинамическим потенциалом и более стабильно, чем аморфное. Аморфное состояние можно рассматривать как переохлажденную жидкость с сильно пониженной подвижностью частиц. Его можно зафиксировать во многих органических и неорганических веществах ускоренным охлаждением из жидкого состояния. Однако данное состояние нестабильно и при внешних воздействиях может происходить частичная кристаллизация. 9.Кристаллизация металлов. Степень переохлаждения. Критический размер зародыша. Кристаллическое состояние обладает меньшим термодинамическим потенциалом и более стабильно, чем аморфное. Аморфное состояние можно рассматривать как переохлажденную жидкость с сильно пониженной подвижностью частиц. Его можно зафиксировать во многих органических и неорганических веществах ускоренным охлаждением из жидкого состояния. Однако данное состояние нестабильно и при внешних воздействиях может происходить частичная кристаллизация. 10.Кристаллизация металлов. Скорость зарождения центров кристаллизации и скорость роста зародышей. Размер зерен. Процесс кристаллизации состоит из двух стадий — зарождения мельчайших частиц кристаллов (зародышей, или центров, кристаллизации) и роста кристаллов из этих центров. Зародышами, или центрами, кристаллизации являются микрообъемы металла внутри жидкости, имеющие правильное расположение атомов в соответствии с кристаллической решеткой данного металла. Центры кристаллизации возникают самопроизвольно при переохлаждении металла. Но не все возникшие атомно-кристаллические группы-зародыши могут стать центрами кристаллизации. Очень маленькие зародыши неустойчивы: возникнув, они снова растворяются. Критическим размером зародыша называется минимальный размер зародыша, способного при данной температуре стать устойчивым центром кристаллизации. Чем ниже температура кристаллизации, т.е. чем больше степень переохлаждения, тем устойчивее мелкие зародыши, т.е. тем меньше критический размер зародыша. Степень переохлаждения зависит от скорости охлаждения, т.е. скорости отвода теплоты от кристаллизующейся жидкости. Рост кристаллов заключается в том, что к их зародышам присоединяются все новые атомы из жидкого металла. До момента встречи растущих кристаллов они растут свободно, сохраняя правильную геометрическую форму. В месте соприкосновения кристаллов рост отдельных их граней прекращается, и развиваются не все, а только некоторые грани кристаллов. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называют кристаллитами или зернами. Число центров кристаллизации и скорость роста кристаллов влияют на размер зерна, следовательно, на свойства металлов. Оба эти фактора зависят от степени переохлаждения, которая в свою очередь определяется скоростью охлаждения. 11.Кристаллизация металлов. Форма кристаллов, образующихся при кристаллизации. Явление кристаллизации состоит из двух основных, одновременно идущих, процессов: возникновение центров кристаллизации и рост кристаллов. В начальный момент кристалл окружен жидкостью и имеет правильную геометрическую форму. При постепенном росте кристаллов происходит столкновение кристаллов, и правильная геометрическая форма нарушается. После завершения процесса кристаллизации образуются кристаллы неправильной геометрической формы, называемые зерна. 12.Кристаллизация металлов. Структура слитка. Самопроизвольное и несамопроизвольное зарождение кристаллов. Модифицирование. Самопроизвольная кристаллизация обусловлена стремлением в-ва иметь более устойчивое состояние, характеризуемое уменьшением термодин. потенц. G. C повыш. t термодинамический потенц. в-ва как в тв., так и в жидком состоянии уменьшается. T, при которой термодинамические потенц. в-ва в тв. и жидком состояниях равны, наз. равновесной t кристаллизации. Кристаллизация происходит в том случае, если термодинамический потенц. в-ва в тв. состоянии будет меньше термодин. потенц. в-ва в жидком состоянии, т.е при переохлажд. жидкого метал.ла до t ниже равновесной. Образованию зародышей способствует флуктуации энергии, т.е. отклонения энергии группировок атомов в отдельных зонах жидкого метал.ла от некоторого среднего знач.. Размер образовавшегося зародыша зависит от величины зоны флуктуации. Несамопроизвольная кристаллизация. В реальных условиях процессы кристаллизации и характер образующейся структуры в значительной мере зависят от имеющихся центров кристаллизации. Такими центрами, как правило, являются частицы тугоплавких неметал.лических включений, оксидов, интерметал.лических соединений, образуемых примесями. К началу кристаллизации центры находятся в жидком метал.ле в виде тв. включений. При кристаллизации атомы метал.ла откладываются на активированной поверхности примеси, как на готовом зародыше. Такая кристаллизация наз. несамопроизвольной, или гетерогенной. При несамопроизвольной кристаллизации роль зародышей могут играть и стенки формы. Измельчение структуры способствует улучшению механических св-в метал.ла. На практике для измельчения структуры метал.лов и сплавов широко применяют технологическую операцию, наз-ую модифицированием. Она состоит во введении в жидких сплав перед разливкой специальных добавок – модификат.. В качестве последних use-уют ПАВы (бор в сталях, натрий в алюминии и его сплавах), а также элементы, образующие тугоплавкие тонкодисперсные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в сталях). Модификат. добавляют в сплавы в кол-вах от тысячных до десятых долей процента. Структура слитка. Форма растущих кристаллов опред. не только условиями их касания друг с другом, но и составом сплава, наличием примесей и режимом охлажд.. Обычно механизм образования кристаллов носит дендритный (древовидный) характер. Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направл. Р, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направл. образуются длинные ветви будущего кристалла — так наз-ые оси первого порядка. В дальнейшем от осей первого порядка начинают расти новые оси — оси второго порядка, от осей второго порядка, оси - третьего порядка и т.д. По мере кристаллизации образуются оси более высокого порядка, которые постепенно заполняют все промежутки, ранее занятые жидким метал.лом. Измельчение структуры способствует улучшению механических св-в метал.ла. На практике для измельчения структуры метал.лов и сплавов широко применяют технологическую операцию, наз-ую модифицированием. Она состоит во введении в жидких сплав перед разливкой специальных добавок – модификат.. В качестве последних use-уют ПАВы (бор в сталях, натрий в алюминии и его сплавах), а также элементы, образующие тугоплавкие тонкодисперсные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в сталях). Модификат. добавляют в сплавы в кол-вах от тысячных до десятых долей процента. 13.Полиморфные превращения в металлах и сплавах. Термодинамические условия полиморфного превращения. Принцип структурного и размерного соответствия. Среди металлов и некоторых неметаллов распространено явление полиморфизма (аллотропии). А именно возможность существовать в различных кристаллических формах в зависимости от температуры и давления. Полиморфные превращения протекают при определенной температуре. Полиморфные превращения обозначают строчными греческими буквами α, β, γ, δ и др. α соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, марганца, кобальта, титана и др. На рисунке 4 представлена кривая охлаждения железа с полиморфными превращениями. При образовании сложных кристаллов, состоящих из элементов различной валентности, возможно образование ионного типа связи. Такие кристаллы называются ионными. При сближении атомов и перекрытии валентных энергетических зон между элементами происходит перераспределение электронов. Электроположительный элемент теряет валентные электроны, превращаясь в положительный ион, а электроотрицательный приобретает его, достраивая тем самым свою валентную зону до устойчивой конфигурации, как у инертных газов. Таким образом, в узлах ионного кристалла располагаются ионы. Примерами таких кристаллов являются галогениды щелочных металлов, в том числе фторид калия, хлорид калия, бромид калия, иодид калия, фторид натрия и другие комбинации ионов натрия, цезия, рубидия и лития с ионами фтора, брома, хлора и йода. 14.Упругая и пластическая деформация. Механизмы пластической деформации. Скольжение и двойникование. Испытания при низких температурах. Поведение многих металлов и сплавов и их механические свойства при низких температурах отличаются от определяемых при + 200С. С понижением температуры возрастает сопротивление развитию пластической деформации и соответственно повышаются прочностные свойства. Наблюдается значительная локализация пластической, может изменяться число действующих кристаллографических систем скольжения и механизм развития пластической деформации – от скольжения к двойникованию. Усиливается отрицательное влияние крупного зерна и примесей в металлах на пластичность и вязкость. Испытания при повышенных температурах. В области температур, лежащих вблизи или выше температур начала рекристаллизации, протекает медленная пластическая деформация (металл «ползет»). Эти температуры следующие: 300 – 450 0С для сталей, ~100 0С для алюминия и ~300 0С для титановых сплавов. Поэтому прочностные свойства в условиях длительного нагружения, т.е. при нагреве в условиях эксплуатации, оказываются ниже получаемых при кратковременном нагружении в обычных испытаниях механических свойств. 15.Пластическая деформация. Структурные изменения при холодной пластической деформации. Упрочнение. Испытания при повышенных температурах. В области температур, лежащих вблизи или выше температур начала рекристаллизации, протекает медленная пластическая деформация (металл «ползет»). Эти температуры следующие: 300 – 450 0С для сталей, ~100 0С для алюминия и ~300 0С для титановых сплавов. Поэтому прочностные свойства в условиях длительного нагружения, т.е. при нагреве в условиях эксплуатации, оказываются ниже получаемых при кратковременном нагружении в обычных испытаниях механических свойств. 16.Механические свойства металлов и сплавов. Испытание на растяжение. Определять механические свойства можно применяя статические испытания, при переменных нагрузках (на усталость), динамические испытания, испытания на вязкость разрушения, испытания при низких температурах, испытания при повышенных температурах, испытания методом вдавливания. Статические испытания можно проводить растяжением, сжатием, кручением и изгибанием. При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. 17. Механические свойства металлов и сплавов. Определение твердости. Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. Рассмотрим основные механические свойства: прочность, твердость, ударная вязкость, упругость, пластичность и хрупкость. Прочность – это способность материала сопротивляться разрушающему действию внешних сил. Твердость – это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки. Вязкость – это свойство материала сопротивляться разрушению под действием динамических нагрузок. Упругость – это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки. Пластичность – способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Хрупкость – это свойство материалов разрушаться под действием внешних сил без остаточной деформации. 18.Механические свойства металлов и сплавов. Динамические испытания. Определять механические свойства можно применяя статические испытания, при переменных нагрузках (на усталость), динамические испытания, испытания на вязкость разрушения, испытания при низких температурах, испытания при повышенных температурах, испытания методом вдавливания. Динамические испытания применяются для металлов с решеткой объёмно-центрированного куба, следовательно для сталей, цинка и его сплавов, а также для полимерных материалов. Динамические испытания ценны тем, что материалы, не проявляющие хрупкости в испытаниях при растяжении, становятся хрупкими под действием большой скорости деформирования, наличии надрезов или трещин, двухосного и трехосного напряженного состояния и т.д. 19.Механические свойства металлов и сплавов. Усталостные свойства. Определять механические свойства можно применяя статические испытания, при переменных нагрузках (на усталость), динамические испытания, испытания на вязкость разрушения, испытания при низких температурах, испытания при повышенных температурах, испытания методом вдавливания. Испытания при переменных нагрузках (на усталость) применяют для характеристики поведения материала как пластичного, так и хрупкого в условиях повторно-переменного приложения нагрузки. В таких условиях металлы обнаруживают более низкую прочность по сравнению с определяемой в статических испытаниях. 20.Строение сплавов. Твердые растворы. При кристаллизации сплавов могут образовываться следующие основные твердые фазы: твердые растворы, химические соединения, механические смеси из сплавляемых компонентов. Твердый раствор. При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Характерной особенностью строения кристаллов твердых растворов является наличие в их кристаллической решетке разнородных атомов при сохранении типа кристаллической решетки. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго. Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента – растворителя. 21.Дать определение сплава, компонента, системы, фазы. Какие типы фаз образуются в растворах. На данный момент термин «сплав» имеет широкое значение, включающее в себя получение материалов путем сплавления, порошковой металлургией (прессованием твердых частиц и спеканием при высоких температурах), диффузионным (проникновение одного вещества в другое твердое вещество при высоких температурах), плазменным напылением или электрохимическим осаждением. Вещества, которые образуют сплав, называются компонентами. Фазой называют однородную часть сплава, характеризующуюся определенным составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму, размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями. При кристаллизации сплавов могут образовываться следующие основные твердые фазы: твердые растворы, химические соединения, механические смеси из сплавляемых компонентов. 22.Строение сплавов. Промежуточные фазы. Промежуточные фазы - кристаллы, образованные различными элементами и имеющие собственный тип кристаллической решетки, отличающийся от решеток составляющих их элементов [2]. Многие промежуточные фазы имеют сложную кристаллическую решетку. Промежуточные фазы расположены на диаграммах состояния между твердыми растворами на базе компонентов. От граничных твердых растворов промежуточные фазы отделены двухфазными областями Промежуточные фазы, как и твердые растворы, обозначают буквами греческого алфавита, а также химическими формулами, которые соответствуют стехиометрическому составу фаз. Структура промежуточных фаз зависит от трех факторов: относительного размера атомов; валентности; от положения в периодической системе элементов, что определяет их электронную структуру. В зависимости от растворимости компонентов, промежуточные фазы делятся на фазы постоянного и переменного состава. Промежуточные фазы постоянного состава представлены химическими соединениями компонентов, например, АВ, АВ2 А2Вт, и другие. Такие фазы имеют очень узкую область гомогенности и на диаграммах состояния изображаются вертикальными линиями. Промежуточные фазы переменного состава обозначают буквами греческого алфавита р, у, 5, є и представляют твердые растворы на основе химических соединений. 23.Особенности кристаллизации сплавов. Правило фаз. Кристаллизация сплавов. Переход ме из жидкого состояния в тв состояние происходит при наличии переохлаждения. Это правило которое действительно для чистого ме действительно и для сплавов. Механизм тоже одинаков – образуются центры(зародыши), а потом они растут. Особенность кристаллизации сплавов заключается в следующем: тв фазы образ при кристаллизации сплавов значительно отличаются по составу от исходного жидкого раствора, поэтому для образования устойчивого зарода необходимы флуктуации концентрации. Зародыш новой фазы может возникнуть только в тех микро объемах исходной фазы состав которых в результате флуктуации соответствует составу новой образующейся фазы. Скорость роста кристаллов в сплавах меньше, чем в чистых ме. Это объясняется тем, что в сплавах рост ме связан с диффузионным перемещением разных компонентов в жидком растворе. Скорость роста тем ниже, чем выше разность концентраций жидкого р-ра и образующихся из него кристаллов. Правило фаз Гиббса общие закономерности существования устойчивых фаз, отвечающих условиям равновесия м.б. выражены в математической форме, которая называется правило фаз Гиббса. Правило фаз дает количественную зависимость м/у степенью свободы системы, количеством компонентов, количеством фаз и количеством внешних переменных. Число степеней свободы – число внешних и внутренних факторов которые можно изменять без изменения числа фаз в системе. Если число степеней свободы =0(система безвариантная), то нельзя изменять внешние и внутренние факторы без того, чтобы это не вызвало изменение числа фаз. Если число степеней свободы =1 (система моновариантная), то в некоторых пределах возможно изменение одного из этих факторов и при этом не произойдет изменение числа фаз. С=К+П-Ф; С – число степеней свободы; К – число компонентов; П – внешние переменные; Ф – число фаз. С=К-Ф+1(Р=const) 24.Диаграмма состояния системы, в которой компоненты неограничено растворимы в твердом состоянии. Правило отрезков. Верхняя линия показывает для каждого сплава температуру начала кристаллизации при охлаждении и Т завершения плавления при нагревании(ликвидус). Нижняя линия показывает для каждого сплава температуру начала плавления при нагревании и Т завершения кристаллизации при охлаждении(солидус). Превращение которое может быть для I: 1 и 2 – критические точки, т.к. в них происходит изменение фазы. Правило отрезков lm – кол-во жидкой фазы; kl – кол-во тв фазы. Процесс кристаллизации в рассмотренной системе происходит при изменении Т. В процессе кристаллизации в сплаве системы при изменении Т изменяется количественное изменение фаз. И каждая фаза при каждой Т имеет определенный состав. Для определения состава фаз находящегося в равновесии при данной Т лежащем м/у линиями ликвидус и солидус нужно м/у данными точками, показывающими состояние данного сплава, провести горизонтальную линию до пересечения с линиями(ликвидус, солидус) – канода k-l-m. K – показывает состав жидкой фазы, m – показ состав тв фазы. В процессе кристаллизации меняется количественное соотношение между фазами. 25.Диаграмма состояния системы, в которой компоненты ограничено растворимы в твердом состоянии и образуют эвтектику. В этой системе образуется 2 тв р-ра тв р-р альфа – В в А, и бэта – А в В. Линия аеb – ликвидус adecb – солидус при Т соответствующей линии ае из жидкого раствора кристаллизуются кристаллы альфа тв р-ра, при Т соответствующей линии be из жидкого р-ра кристаллизуются кристаллы бэта тв р-ра. d – хар-ет предельную растворимость компонента В в А c – хар-ет предельную растворимость компонента А в В e – эвтектическая точка Т соответствующая точке e dec называется эвтектической температурой(tЭ) из жидкого р-ра состояния точки е при tЭ одновременно кристаллизуется предельно насыщенные тв р-ры альфа и бэта. Эвтектическая кристаллизация в результате образуется механическая смесь кристаллов 2-ух тв р-ров который называется эвтектика. 26.Связь между типом диаграмм состояния и свойствами сплавов. Свойства сплавов зависят от взаимодействия компонентов, т. е. от того, какая структура в них получается. Диаграммы состояния характеризуют взаимодействие компонентов и показывают, какая структура образуется в зависимости от состава сплава. Следовательно, существует связь между свойствами и диаграммами состояний. При этом необходимо знать, что в связи с большим многообразием диаграмм состояния они были классифицированы: – на диаграмму состояния сплавов (I рода), компоненты которой образуют механическую смесь (рис. .., а); – диаграмму состояния сплавов (II рода), компоненты которой неограниченно растворимы в жидком и твердом состояниях (рис. …, б); – диаграмму состояния сплавов (III рода), компоненты которой неограниченно растворимы в жидком состоянии и ограниченно – в твердом (рис. …, в); – диаграмму состояния сплавов (IV рода), компоненты которой в твердом виде образуют устойчивые химические соединения (рис. …, г). Зависимость между составом, структурой и характером диаграмм состояния впервые установил академик И. С. Курнаков. Построенные им диаграммы состав – свойство широко используются на практике. Твердость (НВ), электрические и другие физические характеристики сплавов, затвердевающих согласно диаграмме состояния, компоненты которых не растворимы в твердом состоянии, изменяются по закону прямой линии (рис. …., а). Если в сплавах образуется непрерывный ряд твердых растворов, то свойства изменяются по криволинейной зависимости (рис. …, б). В системе сплавов с ограниченной растворимостью компонентов и в случае образования химического соединения свойства изменяются в соответствии с принадлежностью той или иной части диаграммы к первому или второму типу (рис. …, в и г). 27.Фазы и структурные составляющие в системеFe-Fe3C Fe – C сплавы и стали и чугуны важнейшие ме сплавы современной техники. Обычное Fe, как и любой другой ме никогда не бывает абсолютно чистым. Технически чистое Fe - то Fe, которое содержит 99,98-99,99% Fe, 0,02-0,01% примеси. Температура плавления 1539. Fe в тв состоянии имеет 2 кристаллическии модификации: альфа Fe - ОЦК до 910 градусов и с 13921539, гамма Fe – ГЦК 910-1392. температура Кюри – 768. фазы в системе Fe – С. Feсо многими Эл-тами образует тв р-ры с ме – р-ры замещения, а с C, N, H – внедрения. Растворимость С в Fe зависит от типа решетки. МАХ растворимость С в альфаFe – 0,025%, МАХ растворимость С в гаммаFe – 2,14%. Тв р-р С в альфаFe – феррит, тв р-р С в гаммаFe – аустенит. Кроме этих тв рров в сплавах Fe с С образуется промежуточная фаза карбид Fe3С. Это хим соед-е – цементид. Кристаллическая структура сложная. Хар-р связи – чисто металлический. И Fe и С ионизированы «+», это обстоятельство и преобладание ме связи приводит к тому, что Fe3С имеет ме блеск, электропроводность, ферромагнетические св-ва. Fe3С имеет высокую твердость – 8000Мпа 28.Структурные изменения при нагреве холоднодеформированного металла. Возврат. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких. Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма кристаллов при возврате не изменяются. Процесс возврата протекает обычно при температурах ниже 0,3 ТПЛ (ТПЛ - абсолютная температура плавления металла или сплава). Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и. железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель). Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна - полигоны, свободные от дислокаций, а дислокации скапливаются на границах полигонов, образуя стенки 29.Структурные изменения при нагреве холоднодеформированного металла. Первичная рекристаллизация. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких. Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превосходит определенную минимальную величину, которая называется критической степенью деформации - относительное обжатие, где H0 - начальная высота заготовки, h - высота заготовки после обжатия). Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит. Критическая степень деформации невелика (2 - 8%); для алюминия она близка к 2%, для железа и меди - к 5%. Существует также температурный порог рекристаллизации - это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температурный порог рекристаллизации составляет некоторую долю от температуры плавления металла:ТРЕКР = а×ТПЛ. Значение коэффициента а зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты а = 0,3 - 0,4 и понижается с увеличением степени деформации. Уменьшение количества примесей может понизить а до 0,1 - 0,2. Для твердых растворов а = 0,5 - 0,6, а при растворении тугоплавких металлов может достигать 0,7 - 0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100° С, 270° С и 450° С. Рекристаллизация состоит из зарождения новых зерен и их последующего постепенного роста. Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем больше степень пластической деформации, тем больше возникает центров рекристаллизации. С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке. 30.Структурные изменения при нагреве холоднодеформированного металла. Собирательная и вторичная рекристаллизация. Три типа рекристаллизации: Первичная, собирательная, вторичная. Первичная – начинается с образования зародышей новых зерен и заканчивается полным замещением наклепанного металла новой поликристаллической структурой. Снижается прочность, повышается пластичность. Для начала первичной крист. необходимы 2 условия: 1) предварительная деформация металла д.б. больше критической; 2)температура нагрева должна быть выше критич значения, сосавляющего нек долю от Тпл арактеризует чистоту металла. Первичная рекристаллизация полностью снимает наклеп, ме приобретает равновесную структуру. Собирательная – самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации. С увеличением размера зерна уменьшается сумм пов-ть границ зерен,= и запас избыт пов-ной энергии. Рост зерен происходит в рез-те перехода атомов от одного зерна к другому через границу раздела. С повышением Т рост ускоряется. Собирательная рекристаллизация останавливается, когда Вторичная рекристаллизация – неравномерный рост одних зерен по сравн с другими. В рез-те ухудшение механических свойств. Происходит при высоких Т нагрева наклепанного металла. Отжиг при Т выше Трек (на 150-20 снятия наклепа и восстановления пластичности. Чем выше температура отжига – тем крупнее зерно. При выборе режима отжига нужно избегать получения очень крупного зерна и разнозернистости. Скорость нагрева чаще всего не имеет значения. 31.Структурные изменения при нагреве холоднодеформированного металла. Диаграммы рекристаллизации. Диагра́ммы рекристаллиза́ции, трехмерные диаграммы, на которых показана зависимость средней величины зерна Dср от степени холодной деформации и температуры нагрева после деформации (диаграмма I рода) или от степени горячей деформации и температуры деформации (диаграммы II рода). На диаграммах рекристаллизации можно проследить закономерности изменения величины рекристаллизированного зерна в зависимости от степени деформации при постоянной температуре отжига или от температуры отжига при постоянной величине деформации. Особенностью этих зависимостей является наличие резкого максимума величины зерна при малых (критических) степенях деформации. В некоторых случаях наблюдается второй максимум в области средних и больших степеней деформации. Данные о размерах зерна от технологии обработки представляют большой практический интерес, т. к. от размера зерна зависят многие свойства материала. Например, укрупнение зерен трансформаторной стали способствует хрупкому разрушению. Наилучшей жаропрочности соответствует оптимальный размер зерна, выше и ниже которого жаропрочность ухудшается. Мелкозернистые материалы лучше работают в условиях теплосмен, обладают меньшей теплопроводностью. В мелкозернистом материале легче достигается химическая однородность при диффузионных отжигах. Из анализа диаграмм рекристаллизации следует общая закономерность: величина рекристаллизированного зерна уменьшается с увеличением степени деформации и понижением температуры последующего нагрева. 32.Структурные изменения при нагреве холоднодеформированного металла. Изменение свойств при нагреве наклепанного металла. Наклепанный металл термодинамически неустойчив, стремится возвратиться в первоначальное, равновесное состояние, восстановить свою структуру и свойства. При низких температурах (не более 0,1 Тпл) этот процесс затруднен и наклепанное состояние может сохраняться довольно долго. При нагреве пластически деформированного металла сообщаемая ему тепловая энергия повышает амплитуду колебаний атомов, вследствие чего повышается их диффузионная подвижность. При невысоком нагреве (0, 2 - 0,3 Тпл) за счет активизации процессов самодиффузии происходит перераспределение точечных и линейных дефектов в каждом зерне. Часть из них перемещается на границы зерна, часть аннигилирует, а часть перестраивается, образуя дислокационные стенки, т. е. границы субзерен. Уменьшение общей плотности дефектов строения, снижение внутренних напряжений сопровождается незначительным (на 10 - 15% от наклепанного) снижением прочностных свойств при одновременном повышении пластичности. Заметных изменений микроструктуры при таком нагреве не происходит. При более высоком нагреве (0,3 - 0,4 Тпл) поисходит резкое изменение микроструктуры и механических свойств. На базе вытянутых в направлении деформирования зерен (волокон) зарождаются и вырастают новые равноосные зерна с меньшим количеством дефектов. Это явление носит название рекристаллизации. Размер рекристаллизованных зерен значительно зависит от степени предшествующей пластической деформации. Объясняется это явление тем, что при малых (5 - 15%) деформациях возникает мало зародышей рекристаллизации и зерна вырастают очень крупными. Такую степень деформации называют критической (εкр). При дальнейшем увеличении степени деформации размер рекристаллизованных зерен уменьшается. Величина зерна оказывает большое влияние на свойства металла. Мелкозернистый металл обладает повышенной прочностью и вязкостью (стойкостью к удару). Если степень деформации очень мала (меньше ε кр), малы искажения решетки, исходные границы между зернами не разрушены и рекристаллизации не происходит. 33.Классификация способов термической обработки. Термическая обработка (ТО) – это тепловое воздействие на металл или сплав, с целью изменения структуры и свойств в заданном направлении. Все виды ТО можно свести к 6 наиболее общим: 1) отжиги 1-го рода, 2) отжиги 2-го рода, 3) закалка с полиморфным превращением, 4) отпуск, 5) закалка без полиморфного превращения, 6) старение. Отжиги частично или полностью устраняют отклонения от равновесного состояния, возникшие при предыдущей обработке (предистории металла). Отжиги 1-го рода: гомогенизационный или диффузионный – для устранения или уменьшения дендритной ликвации, рекристаллизационный – для устранения наклепа, отжиг для снятия внутренних (остаточных) напряжений. Отжиги 2-го рода – для получения равновесной структуры - основаны на использовании диффузионных (нормальных) фазовых превращений при нагреве (выше критических температур) и охлаждении. (при нагреве: в сталях аустенизация, полиморфное а-у превращение, в цветных сплавах растворение 2-й фазы; при охлаждении – обратное полиморфное превращение, выделение 2-й фазы – сходство с кристаллизацией, только из твердой исходной фазы). За исключением отжига для снятия напряжений и рекристаллизационного отжига, при всех видах ТО имеют место фазовые превращения (ФП), при которых изменяется зеренная структура (микроструктура): полиморфное (в том числе мартенситное), эвтектоидное, образование и распад твердого раствора. Мартенситное превращение идет по бездиффузионному механизму – дислокационному, сдвиговому. Остальные – по диффузионным (нормальным) механизмам. Задачи ТОМ: обеспечить комплекс свойств – технологических или рабочих (эксплуатационных). 34.Отжиг 1-ого рода. Разновидности отжига 1-ого рода. Относят: диффузионный отжиг(гомогенизированный) и отжиг для снятия напряжения. Отжиг I рода в зависимости or исходного состояния стали и температуры ею выполнения может включать процессы гомогенизации, рекристаллизации, снижения твердости ,, снятия остаточных напряжений. Характерная особенность итого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения (а - у) или нет, Поэтому отжиг 1 рода можно про¬водить при температурах выше или ниже температур фазовых превращений (критических точек А1 и А3). Этот вид обработки в зависимости от температурных условий его выполнения устраняет химическую или физическую неодно¬родность, созданную предшествующими обработками. Бывает: Гомогенизация (диффузионный отжиг). Рекристаллизацконный отжиг . Отжиг для снятия остаточных напряжений. 35.Диффузионный отжиг. Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000-1100°C, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом. 36.Рекристаллизационный отжиг. Отжиг для снятия напряжений. Рекристаллизационный отжиг, предназначен для снятия наклепа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450°C. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии PSK диаграммы Fe-Fe3C. Поэтому температура нагрева для рекристаллизационного отжига составляет 650-700°С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. 37.Отжиг 2-ого рода (определение). Превращения, происходящие при нагреве стали. Отжиг 2 – го рода – фазовая перекристаллизация (перекристаллизационный отжиг (конструкционные стали) и сфероидизирующий отжиг (инструментальные стали)) Отжиг II рода заключается в нагреве стали до темпера¬тур выше точек Ас1 или Ac3, выдержке и, как правило, последую¬щем медленном охлаждении. В процессе нагрева и охлаждения в этом случае протекают фазовые превращения (γ - а-превращение), определяющие структуру и свойства стали. Понижая прочность и твер¬дость, отжиг облегчает обработку, резание среднеи высокоугле¬родистой стали, измельчая зерно снимая внутренние напряжения. Различают следующие виды отжига: полный, изотермиче¬ский и неполный. Превращения, происходящие при нагреве стали Если эвтектоидную сталь, содержащую 0,8% углерода и имеющую структуру перлит нагреть выше Аc1 (7270С), то перлит превратится в аустенит с тем же содержанием углерода (0,8%). Если доэвтектоидную сталь, содержащую, например, 0,4% углерода и имеющую структуру феррит + перлит, нагреть выше Аc1, то перлит превратится в аустенит. Феррит никаких изменений не претерпевает. Аустенит содержит 0,8% углерода, а феррит - 0,02% (точка P). По мере повышения температуры в интервале Аc1-Аc3, феррит будет растворятся в аустените и как бы "разбавлять" его по углероду и в момент достижения температуры Аc3 аустенит будет содержать 0,4% углерода, то есть столько, сколько углерода в стали. Если заэвтектоидную сталь, содержащую, например, 1% углерода и имеющую структуру перлит + цементит, нагреть выше Аc1, то перлит превратится в аустенит с содержанием 0,8% углерода. Цементит никаких изменений не претерпевает и содержит 6,67% углерода. Дальнейший нагрев в интервале Аc1-Аc3 приводит к тому, что цементит будет растворятся в аустените и дополнительно насыщать аустенит углеродом. В момент достижения температуры Аcm аустенит будет содержать 1% углерода, то есть то количество углерода, которое в стали. 38.Превращения, происходящие при охлаждении стали. Если сталь, нагретую до аустенитного состояния, переохладить до температуры ниже Art, то аустенит становится неустойчивым и претерпевает превращение yFe(C) -> aFe + Fe3C, или А > Ф + Ц. В зависимости от скорости охлаждения стали, нагретой до аустенитного состояния, превращение может идти диффузионным или бездиффузионным путем. В случае диффузионного превращения идет перераспределение углерода между высокоуглеродистой фазой — карбидами и малоуглеродистой фазой — ферритом. Если аустенит быстро переохлажден до низких температур, при которых диффузионные процессы становятся невозможными, превращение идет бездиффузионным путем и состав высокотемпературной фазы сохраняется без изменения до комнатной температуры. При малых степенях переохлаждения получается достаточно грубая (с крупными пластинками цементита и достаточно большими расстояниями между ними) смесь — перлит. При больших степенях переохлаждения растет дисперсность продуктов распада, такая более тонкая (дисперсная) смесь с меньшим расстоянием между пластинками цементита получила название сорбит (по имени ученого Г. Сорби). Дальнейшее переохлаждение ведет к получению еще более дисперсной смеси, получившей название троостит (по имени ученого Труста, англ. Troost). При переохлаждении аустенита до температур ниже перегиба С-кривой протекает промежуточное превращение; возникает игольчатая структура, получившая название бейиит (по имени ученого Э. Бэйна), или «игольчатый троостит». Бейнит также состоит из феррита и цементита, но цементит присутствует в виде отдельных частиц между игольчатыми кристаллами феррита. 39.Диаграмма изотермического превращения переохлажденного аустенита. При охлаждении стали с содержанием углерода 0,8% ниже А1 происходит распад аустенита с содержанием углерода 0,8% на феррит с содержанием 0% и цементит с с содержанием углерода 6,67%. В виду такой разницы содержание углерода в исходной образующейся фазе процесс распада носит диффузионный характер. Движещей силой любого процесса является уменьшение свободной энергии системы. При температуре, равной А1 ( 727 0С ) скорость диффузии максимальна. Разность свободных энергий старых и новых фаз равна 0. Поэтому процесс превращения аустенита в перлит при температуре А1 происходить не будет. При переохлаждении до температуры 200 0С разность свободных энергий максимальна , а скорость диффузии атомов железа практически равна 0, следовательно при этой температуре скорость превращения также равна 0, т.е. скорость превращения переохлажденного аустенита в перлит определяется 2 факторами: разностью свободных энергий старой и новой фаз и скоростью диффузии. Максимальная скорость превращения достигается предварительным охлаждением аустенита до 500 –5500С.Эту зависимость можно представить в виде диаграммы изотермического превращения аустенита. Линии начала и конца превращения напоминают букву С и называются С-образные кривые. Эта диаграмма распада переохлажденного аустенита для эвтектоидной стадии. Левее линии начала превращения находится область устойчивого состояния переохлажденного аустенита с минимальной устойчивостью при t=500-5500C. В зависимости от степени переохлаждения на диаграмме выделяют перлитную область (при переохлаждении в интервале А1 (5500С);бейнитную область (в интервале t (550 – М4);и мартенситную область при температуре переохлаждения ниже линии М4. 40.Промежуточное (бейнитное) превращение. Оно имеет место при переохлаждении А. До температур ниже перегиба С-образной кривой. В отличие от перлитного превращению, протекающему по диффузионному механизму бейнитное превращение протекает как по диффузионному так и бездиф. (мартенситному) механизму. Поэтому бейнитное превращение иначе называют промежуточным. При таких степенях переохлаждения диффузия атомов возможна, а диффузия атомов железа практически проходить не может. Результатом распада А. В бейнитной области является бейнит – это механическая смесь Ф и Ц, в которой Ф. Несколько пересыщен углеродом и имееет игольчатое строение, поэтому Б иначе называют игольчатый тростит. Различают верхний и нижний Б. Верхний Б имеет так называемую перистую структуру близкую к троститной, образующуюся при переохлаждении несколько ниже перегиба С-образной кривой. Нижний Б имеет игольчатое строение бликое к мартенситу и образующееся при переохлаждении до температур близких к темпер. начала мартенситного превращения (Мн). Результатом Б. Превращения является структура, получившая название бейнит или игольчатый тростит. 41.Способы отжига сталей. Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fe-Fe3C.Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. 42.Закалка. Закалка без полиморфного превращения. Понятие о критической скорости закалка. Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии (А3 для доэвтектоидной и А1—для заэвтектоидной сталей), после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. З., как и отжиг 2-го рода можно применять только к тем сплавам, в которых возможны фазовые превращения в твердом состоянии. Основные параметры: 1)температура нагрева; 2)время выдержки при этой температуре;3)скорость охлаждения. 1 и 2 должны быть такими,что бы произошли все необходимые фазовые превращения. Закалка должна быть такой, чтобы при охлаждении не смогли пройти обратные фазовые превращения. В этом состоит принципиальное различие закалки от отжига 2-го рода. Закалка без полиморфного превращения применяется только в сплавах, в которых возможны фазовые превращения в твердом состоянии. Закалка без полиморфного превращения – одна фаза полностью или частично растворяется в другой фазе. Закалка без полиморфного превращения состоит в фиксации при низких температурах состояния свойственного высоким температурам. Основное исходное положение при выборе температуры под закалку без полиморфного превращения – максимально возможное растворение избыточной фазы. Если -фаза в связи с уменьшением растворимости компонента В в решетке компонента А. Если охлаждение достаточно быстрое, то диффузионное перераспределение -фаза после закалки будет отличаться тем, что она – пересыщенный твердый раствор А в В. Т.о. при закалке без полиморфного превращения образуется пересыщенный твердый раствор. Понятие о критической скорости закалки. С понятием закалки обычно ассоциируется необходимость очень быстрого охлаждения, однако это совсем необязательно. Важно лишь, чтобы при охлаждении не успело произойти обратное фазовое превращение, т.е. чтобы не произошло распада твердого раствора. Количественным критерием устойчивости переохлажденного твердого раствора является «Критическая скорость закалки» - минимальная скорость, при охлаждении с которой не происходит распада твердого раствора. 43.Закалка с полиморфным превращением. Мартенситное превращение. Закалка с полиморфным превращением – применима ко всем сплавам, в которых при охлаждении происходит изменение типа кристаллической решетки, во время ускоренного охлаждения при такой закалке не протекает мартенситное превращение, а образуется фаза – мартенсит, поэтому закалку с полиморфным превращением часто называют закалкой на мартенсит. Мартенситное превращение. М.п. было открыто при изучении закалки сталей, оно протекает при быстром охлаждении с температур выше А1. Мартенсит в стали является -железе, атомы углерода, растворенные в ГЦК решетке -железа, в результате решетка мартенсита оказывается сильно искажена, и в ней возникают большие напряжения, т.о. мартенсит имеет тот же состав, что и исходный аустенит, но но отличающийся от аустенита типом кристаллической решетки и представляет собой пересыщенный твердый раствор. Мартенситные превращения бездиффузионные, не сопровождающиеся диффузионным перераспределением атомов железа и углерода. Мартенситное превращение начинается для каждой стали при определённой температуре, обознач.Мн(Мs). Температура начала м.п. всегда выше критической скорости закалки. М.п. невозможно подавить даже при самых высоких скоростях охлаждения. М.п. заканчивается при температуре Мк(Мf). Т.о. мартенситное превращение происходит в интервале температур Мн и Мк. Мартенсит может образовываться только в интервале температур Мн и Мк.. М.п. не имеет инкубационного периода, при переходе через Мн мгновенно образуется мартенсит. (1 км/с). М.п. никогда не идет до конца, поэтому в закаленной стали всегда есть остаточный аустенит (Аост). 44.Закаливаемость и прокаливаемость стали. Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3%) практически не закаливаются и закалка для них не применяется. Прокаливаемостью называется глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр Dкр, т.е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе. 45.Отпуск закаленной стали. Низкий, средний и высокий отпуск. Отпуск стали — это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже линии PSK), выдержке и охлаждении. Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск. Низкий отпуск проводится при температуре 150-200°С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью. При среднем отпуске производится нагрев до 350-450°С. При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой тростит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента. Высокий отпуск проводится при 550-650°С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали — сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей. 46.Химико-термическая обработка. Общие закономерности. Цементация. Цементация — это процесс насыщения поверхностного слоя стальных деталей углеродом. Цементация производится путем нагрева стальных деталей при 880-950°C в углеродосодержащей среде, называемой карбюризатором. Различают два основных вида цементации—газовую и твердую. Газовая цементация проводится в газе, содержащем метан СН4и оксид углерода СО. Твердая цементация проводится в стальных ящиках, куда укладываются детали вперемешку с карбюризатором. Карбюризатором служит порошок древесного угля с добавкой со- лейNa2CO3или ВаСО3. Цементации подвергают стали с низким содержанием углерода (0,1-0,3%). В результате на поверхности концентрация углерода возрастает до 1,0-1,2%. Толщина цементованного слоя составляет1-2,5 мм. 47.Химико-термическая обработка. Цианирование. Цианирование (нитроцементация) — это процесс одновременного насыщения поверхности стали углеродом и азотом. Проводится цианирование в расплавах цианистых солей NaCN или KCN или в газовой среде, содержащей смесь метана СН4 и аммиака NH3. Различают низкотемпературное и высокотемпературное цианирование. Низкотемпературное цианирование проводится при температуре 500600°C. При этом преобладает насыщение азотом. Глубина цианированного слоя составляет 0,2-0,5 мм, твердость поверхности — HV 1000. 48.Химико-термическая обработка. Азотирование. Также следует отметить плазменную химико-термическую обработку, суть которой в насыщение поверхности обрабатываемых деталей азотом (азотирование), углеродом (карбонизация), бором (борирование), кадмием (кадмирование) или несколькими элементами одновременно (карбоазотирование), при обработке в плазме тлеющего разряда, горящего между катодом (деталями) и анодом (стенками вакуумной камеры) и содержащего необходимый элемент. Наиболее востребован процесс плазменного азотирования (азотирование в тлеющем разряде, ионно- плазменное азотирование). 49.Химико-термическая обработка. Нитроцементация. Нитроцементация - это процесс одновременного насыщения стали углеродом и азотом в среде, состоящей из науглероживающего газа и аммиака. По сравнению с цементацией, нитроцементацию проводят при более низких температурах - 850-870 °С. Это обусловлено тем, что азот, проникая в сталь одновременно с углеродом, понижает температуру существования твердого раствора на основе Feγ и тем самым способствует науглероживанию стали при более низких температурах. По сути, азот, выполняя роль легирующего элемента, понижает критические точки стали. Понижение температуры насыщения без увеличения длительности процесса позволяет снизить деформацию обрабатываемых деталей. 50.Термомеханическая обработка ТМО заключается в сочетании пластической деформации стали в аустенитном состоянии с закалкой. Формирование структуры закаленной стали при тмо происходит в условиях повышенной плотности и оптимального распределения дислокаций, обусловленных условиями горячей деформации. Различают два основных способа: высокотемпературная термомеханическая обработка (ВТМО) и низкотемпературная термомех обработка (НТМО). ВТМО: сталь деформируют при t выше АС3 при которой сталь имеет аустенитную структуру. Степень деформации составляет 20-30%. После деформации следует немедленная закалка во избежании развития рекристаллизации. НТМО сталь деформируют в t зоне существования переохлажденного А в области его относительной устойчивости 400-600. t деформации должна быть выше точки МН, но ниже температуры рекристалл. Степень деформации обычно составляет 75-95%. Закалку осуществляют сразу после деформации. После закалки в обоих случаях следует низкоt отпуск 100-300. Такая комбинированная тмо позволяет получить очень высокую прочность, хорошую пластичность и вязкость. Возрастают пластичность и сопротивление разрушению.