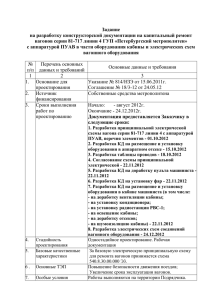

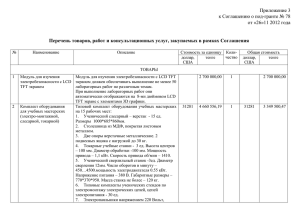

1 Утвержден 24.11.2016г. 382.00.00.000 РЭ – ЛУ Система менеджмента предприятия сертифицирована на соответствие требованиям ГОСТ ISO 9001-2011, IRIS, ISO 9001:2008 СК ИСО 9001 Электропоезд ЭП3Д модель 62 - 382 Руководство по эксплуатации 382.00.00.000 РЭ 2017 1 382.00.00.000РЭ 2 382.00.00.000РЭ Содержание 1 1.1 1.2 1.3 1.3.1 1.3.2 1.3.3 1.3.4 Описание и работа Назначение Технические характеристики Состав Формирование электропоезда Состав и расположение оборудования на головном вагоне Состав и расположение оборудования на моторном вагоне Состав и расположение оборудования на прицепном вагоне 9 9 9 12 12 13 31 41 2 2.1 Описание и работа составных частей Общие сведения 47 47 2.2 2.2.1 2.2.1.1 2.2.1.2 2.2.1.3 2.2.2 2.2.2.1 2.2.2.2 2.2.2.3 Механическое оборудование Кузов, внутреннее и наружное оборудование кузова Кузов металлический Внутренние конструкции и внутреннее оборудование Наружное оборудование Тележки вагонов Виды и особенности конструкции Тележка моторного вагона Тележка немоторного вагона 47 47 47 75 95 105 105 105 137 2.3 2.3.1 2.3.2 2.3.3 2.3.3.1 2.3.3.2 2.3.3.3 2.3.3.4 2.3.3.5 2.3.3.6 Тормозное и пневматическое оборудование Общие сведения Принципиальные пневматические схемы Пневматическая аппаратура Кран машиниста 394М-01 Регулятор выхода штока Клапан токоприемника КЛПЭ-101Б У3 Клапан электропневматический КП-39-04 Выключатели управления пневматические ПВУ Тифон Т-37-Э-М Пневматический привод дверей электропоезда 60МЗХ32/675ТОDOO 155 155 156 171 171 172 172 172 174 176 2.3.3.7 2.3.3.8 Система управления торможением электропоезда СИТЭП 2.4 2.4.1 2.4.2 2.4.3 2.4.4 2.4.4.1 2.4.4.2 2.4.4.3 Электрическое оборудование Общие сведения Электрические цепи Межвагонные соединения Высоковольтное оборудование Токоприёмник АТЛ15-ТЭК160 Ограничитель перенапряжений нелинейный ОПН-25ЭП УХЛ1 Ограничитель перенапряжений нелинейный ОПН-2,2ЭП УХЛ1 Вакуумный главный включатель серии CVB, работающий на переменном токе 2.4.4.4 3 177 179 183 183 184 185 192 192 198 198 199 382.00.00.000РЭ 2.4.4.5 2.4.4.6 2.4.4.7 2.4.5 2.4.5.1 2.4.5.2 2.4.5.3 2.4.5.4 2.4.5.5 2.4.6 2.4.6.1 2.4.6.2 2.4.6.3 2.4.6.4 2.4.6.5 2.4.6.6 2.4.6.7 2.4.6.8 2.4.6.9 2.4.6.10 2.4.6.11 2.4.6.12 2.4.6.13 2.4.6.14 Трансформатор тяговый однофазный ОДЦЭ-2000/25Б Выпрямительно – инверторный преобразователь ВИП-1000-У1 Высоковольтный ввод Электрические машины Тяговый электродвигатель 1 ДТ.003.11У1 Расщепитель фаз РФ-1Д.6У1 Винтовая компрессорная установка ВКУ-0,6-ЭП Вспомогательная электрокомпрессорная установка КПБ-110-11 Стеклоочистители СО1-24 исп. 6-Р Электрические аппараты Контакторы Универсальные переключатели УП 5300 Выключатель ВП-16ЛГ-23Б231-55 У2.3 Выключатель ВПК 2112 УХЛ3 Тумблеры Кнопки нажимные (выключатели кнопочные) серии КЕ Переключатели коммутационные типа ПК 16 Аккумуляторные батареи с аккумуляторами ШТАРК Стабилизатор зарядного напряжения (СЗН-МК) Источник локомотивной электронной аппаратуры ИП-ЛЭ Выключатель автоматический АЕ 25 Выключатель автоматический серии ВА21 Устройство тональное вызывное ТВУ-110М Измерительные приборы 201 202 202 205 205 205 207 207 208 213 213 213 214 215 215 216 218 219 220 221 222 224 224 225 2.5 2.5.1 2.5.2 Средства управления, связи, освещения и безопасности Общие сведения Унифицированный пульт управления машиниста Система видеонаблюдения (СВН) и система обнаружени я курения (СМОК) Комплекс технических средств пожарной и охранной сигнализации (КТС-ПОС-ОД) Система информационная транспорта (СИТ) Система контроля и диагностики (СКИД) 227 227 227 2.5.2.1 2.5.2.2 2.5.2.3 2.5.2.4 2.5.3 2.5.3.1 2.5.3.2 2.5.3.3 2.5.4 2.5.4.1 2.5.4.2 2.5.4.3 2.5.4.4 Средства связи, оповещения и информационного обеспечения Средства радиосвязи-радиостанция «РВС-1-07» Поездной информационно-развлекательный портал на базе Wi-Fi (ИРП) Комплекс технических средств оповещения и связи Средства освещения и сигнализации Освещение Внутренняя сигнализация Внешняя сигнализация Сигнализация, предназначенная для контроля посадки и высадки пассажиров 4 247 252 257 258 262 262 266 273 278 278 283 283 287 382.00.00.000РЭ 2.5.4.5 2.5.4.6 2.5.5 2.5.5.1 2.5.5.2 2.6 2.6.1 2.6.2 2.6.2.1 2.6.2.2 2.6.3 Сигнализация, предназначенная для контроля посадки – высадки инвалидов Система автоматического подсчета пассажиров Системы и устройства безопасности Система КЛУБ-У Система пожарной безопасности Климатическое оборудование Общие сведения Система вентиляции, отопления и кондиционирования воздуха кабины машиниста Состав системы Устройство и работа системы Система обеспечения микроклимата пассажирских салонов и других помещений вагонов 289 290 294 294 300 307 307 307 307 307 311 2.6.6 2.6.7 Устройство и состав системы обеспечения микроклимата (СОМ) в салонах вагонов Работа СОМ Пуск и работа систем обеспечения климата вагонов электропоездов Тепловая завеса салонных дверей вагонов Термоконтакторы ТК52 Термоконтакты А.14.001 и А.14.001-01 с легкоплавким сплавом Клапан противопожарный КЛОП Клапан огнезадерживающий АЗЕ 3 3.1 Использование электропоезда по назначению Эксплуатационные ограничения 329 3.2 3.2.1 3.2.2 Подготовка электропоезда к работе Техническое обслуживание ТО-1 Приведение электропоезда в рабочее состояние 329 329 332 3.3 3.3.1 3.3.2 Управление электропоездом Пуск и движение Торможение Дополнительные рекомендации по использованию эектропоезда Порядок перехода из кабины в кабину электропоезда Постановка электропоезда в отстой 2.6.3.1 2.6.3.1.1 2.6.3.1.2 2.6.3.1.3 2.6.4 2.6.5 3.3.3 3.3.4 3.3.5 3.4 3.4.1 3.4.2 Возможные неисправности и рекомендации по их устранению Механическое оборудование Электрооборудование 5 311 317 323 323 325 325 326 327 340 340 341 342 342 343 344 382.00.00.000РЭ 3.5 Меры безопасности при работе на электропоезде 4 4.1 Техническое обслуживание и текущий ремонт Общие указания об уходе за электропоездом Общие указания по обслуживанию и текущим ремонтам оборудования электропоезда Меры безопасности при техническом обслуживании и текущих ремонтах 4.1.1 4.1.2 344 347 348 349 4.2 Неисправности электропоезда и меры их устранения 353 4.3 4.3.1 4.3.2 4.3.2.1 4.3.2.2 4.3.2.3 4.3.3 4.3.3.1 4.3.3.2 4.3.3.3 4.3.4 Техническое обслуживание и ремонты Общие указания Техническое обслуживание (ТО-1, ТО-2, ТО-3) Техническое обслуживание ТО-1 Техническое обслуживание ТО-2 Техническое обслуживание ТО-3 Текущие ремонты (ТР-1, ТР-2, ТР-3) Текущий ремонт ТР-1 Текущий ремонт ТР-2 Текущий ремонт ТР-3 Проверочно-наладочные работы 377 378 378 383 386 401 401 414 422 439 5 6 7 Хранение электропоезда Транспортирование электропоезда Утилизация электропоезда 445 446 447 Приложение А Приложение Б Приложение В Приложение Г. Приложение Д Приложение Е Приложение Ж Приложение З Приложение К Химмотологическая карта Уход за напольным покрытием Polyflor Voyager Инструкция по эксплуатации изделий из стеклопластика Методика проверки наружных прислонно-сдвижных дверей Типовая инструкция по проверке и регулировке хода подвижной створки окна бокового кабины машиниста Инструкция по внесению смазки на узлы привода ДБПС 001 Руководство по ремонтно-восстановительным работам при ликвидации последствий схода с рельсов Методические указания для локомотивных бригад по порядку расцепки вагона и порядку продвижения вагонов электропоезда ЭП3Д при пожаре Памятка по действию локомотивной бригады при управлении автоматическим стояночным тормозом модификации ТСА 10 6 449 461 466 468 470 475 482 495 382.00.00.000РЭ Руководство по эксплуатации предназначено для обслуживающего персонала, производящего осмотры и ремонты в условиях депо при эксплуатации электропоезда ЭП3Д изготовленного в соответствии с ТУ 382.00.00.000 ТУ и комплекта конструкторской документации согласно спецификации 382.00.00.000. Данная книга содержит описание, руководство по эксплуатации и текущим ремонтам механического, пневматического, электрического, климатического оборудования, средств связи и безопасности электропоезда (ОАО «ДМЗ»). Описание, эксплуатация, обслуживание и ремонты комплекта электрооборудования ООО «Силовые машины – завод Реостат» изложены в книгах 6БС.391.311.2 РЭ, которые прилагаются с другой эксплуатационной документацией к электропоезду. Дополнительно необходимо пользоваться Инструкциями и Руководствами по эксплуатации на комплектующие изделия и аппараты, входящие в комплект эксплуатационной документации, поставляемой с электропоездом, а также действующими Положениями, Инструкциями, Правилами Министерства транспорта РФ и ОАО «РЖД». Эксплуатационные документы, поставляемые с электропоездом, перечислены в Ведомости эксплуатационных документов 382.00.00.000 ВЭ. Выполнение требований и указаний данного Руководства по эксплуатации является обязательным при эксплуатации электропоезда. 7 382.00.00.000РЭ 1 ОПИСАНИЕ И РАБОТА 1.1 Назначение Электропоезд ЭП3Д предназначен для эксплуатации на электрифицированных линиях железных дорог колеи 1520 мм протяженностью до 200 км переменного тока частотой 50 Гц при номинальном напряжении в контактной сети 25кВ на участках, оснащенных высокими или низкими платформами. 1.2 Технические характеристики Основные технические характеристики электропоезда: - 6 вагонов –составность электропоезда – конструкционная скорость, км/ч - 120 – среднее ускорение электропоезда в тяговом режиме на горизонтальном - 0,7 участке пути до скорости 60 км/ч, м/с2 – среднее замедление при служебном электрическом торможении на гори- 0,7 зонтальном участке пути со скорости 80 км/ч, м/с2 – тормозной путь электропоезда на прямом горизонтальном участке пути со скорости 120 км/ч при максимальной населенности, м, не более: - при пол- 1000 ном злектропневматическом торможении - 1057 - при экстренном пневматическом торможении – общая часовая мощность тяговых электродвигателей электропоезда, кВт - 3520 - часовая мощность тяговых электродвигателей моторного вагона, кВт - 880 Та (габарит Т с верхним – габарит вписывания по ГОСТ 9238-2013 очертанием по линии 1-аа1-а2-4-10 рис.1; нижнее очертание рис. 6 с учётом п. 4.2.2. и примечания к рис.6) – диаметр колёс тележек, мм моторного вагона прицепного и головного вагонов – длина вагонов по торцевым стенам кузовов, мм немоторного (головного) вместе с лобовой частью немоторного и моторного – длина вагонов по осям автосцепок, мм головного прицепного и моторного – ширина кузова (по гофрам), мм – количество мест для сидения: в головном вагоне 3 класса в моторном вагоне 3 класса в немоторном вагоне 3 класса – масса тары (материалоёмкость), т, (±3%) головного вагона моторного вагона немоторного вагона - 1050+10 - 957±7 22798 22056 - 22111±40 - 22056±40 - 3480±10 -61+6откидных -116 -116 - 49,0 - 70,0 - 44,6 8 382.00.00.000РЭ На электропоезде ЭП3Д производится установка следующего оборудования: – энергосберегающего комплекта электрооборудования (КЭО) производства ООО «Силовые машины» - завод Реостат» (г. Великие Луки); – электродвигателей 1ДТ.003.11 У1 производства ОА «РЭЗ»; – расщепителя фаз РФ-1Д.6 производства ОА «РЭЗ»; – главного вакуумного выключателя CVB25/08; – выпрямительно- инверторного преобразователя ВИП-1000 ; – силового высоковольтного тягового трансформатора повышенной мощности ОДЦЭ-2000/25Б ТУ У 31.1 – 00213440-037:2012; – унифицированный пульт управления машиниста УПУ -3-го этапа с интегрированными в пульт системами видеонаблюдения (СВН), системой управления вагонами (СУВ), системой информационного транспорта (СИТ), комплектом технических средств пожарной и охранной сигнализации (КТС-ПОС-ОД), КЖИС.468367.020-61 ТУ; - система безопасности КЛУБ-У; - на крышах моторных и прицепных вагонов должны быть установлены высоковольтные межвагонные соединения и токоведущие шины. - в кабине система обеспечения микроклимата на базе кондиционеров УКВ - КМ производства ООО «Транскон» или «Остров» с раздельным пультом управления из кабины машиниста; - в салонах система обеспечения микроклимата на базе кондиционеров производства ООО «Техника Транспорт»; - установки аэрозольного пожаротушения вагонов и электропоездов пригородного сообщения постоянного и переменного тока УАПВ «Экспресс»; - винтовая компрессорная установка с очисткой и осушкой воздуха ВКУ0,6ЭП-01; - система управления торможением электропоезда СИТЭП; - межвагонное беззазорное сцепное устройство БСУ с замками быстрого расцепления с крэш-элементами; Вагоны оборудуются беззазорным сцепным устройством типа БСУ с крэш-модулем. Лобовые части головных вагонов оборудуются головным сцепным устройством с контуром зацепления по ГОСТ 21447 и крэш-модулем. Для сцепления автосцепки типа БСУ с автосцепкой СА-3 при маневровых работах электропоезд снабжается переходным устройством. На лобовой части головного вагона устанавливаются 2 устройства поглощения энергии (боковые крэшмодули). Для обеспечения изолированного от внешней среды прохода пассажиров из вагона в вагон используется герметизированный переход. Наружные двери прислонно-сдвижного типа производства ОАО «ПФ» КМТ» снабжены пневмоэлектрическими приводами, механизмом аварийного открывания; На всех вагонах устанавливаются противопожарные торцевые двери с механизмом аварийного закрытия – рольставни. Для освещения салонов используется светодиодная световая линия ССЛ производства НПО «ВОЯЖ». На данном электропоезде установлены ассиметричные токоприемники типа АТЛ15-ТЭК 160. 9 382.00.00.000РЭ Интерьер кабины машиниста и пассажирских салонов состоит из набора многослойных стеклопластиковых панелей производства ООО «НПО «Вояж». Головные вагоны оборудованы экологически чистыми туалетными комплексами, доступными для пользования инвалидами в коляске с сигнализацией машинисту о посадке – высадке инвалидов, предусмотрено также место для размещения инвалида в коляске, установлены аппарели для посадки (высадки) инвалида в коляске с высоких платформ (в переднем тамбуре). 10 382.00.00.000РЭ 1.3.1 Состав Составность электропоезда 6 вагонов – 2 немоторных (головных) (Г), 3 моторных (М), 1 немоторный (Н) по схеме Г01+М02+Н05+М06+М10+Г09 Г - головной вагон 3 класса с универсальным туалетом, предназначенным для пользования инвалидами в коляске; М-моторный вагон 3-го класса; Н- немоторный вагон 3 класса. Головные вагоны имеют на лобовой части розетки для межвагонных соединений, позволяющие соединять электропоезда из двух составов. 1.3.2 Формирование электропоезда Допускается формирование поезда по следующим схемам: – 8 вагонов – 6 вагонов – 4 вагона – (2Г+4М+2Н), – (2Г+3М+1Н), – (2Г+2М) Основная составность электропоезда восемь вагонов: /Г+М/+/Н+М/+/М+Н/+/М+Г/ 6-ти вагонная составность: /Г+М/+/М+Н/+/М+Г/ 4-х вагонная составность: /Г+М/+/М+Г/ Электропоезд имеет сквозной проход по всему поезду из вагона в вагон. Основное силовое и вспомогательное оборудование, а также тормозное оборудование электропоезда распределено по секциям, включающим головной и моторный или немоторные и моторный вагоны. Управление электропоезда осуществляется с пульта машиниста из передней (по направлению движения) кабины машиниста в головном вагоне. Моторный вагон имеет электрический привод от четырех электродвигателей. Скорость движения электропоезда в режиме тяги регулируется с помощью контроллера машиниста под контролем блока регулятора ускорения (БРУ) путём изменения величины напряжения питания тяговых электродвигателей и изменения их тока возбуждения. Скорость движения в тормозном режиме регулируется с помощью контроллера машиниста под контролем блока регулятора ускорения (БРУ) – реостатное с самовожбуждением тяговых электродвигателей с переходом на электропневматическое торможение до остановки электропоезда. На рисунках 1.3.1, 1.3.1а, 1.3.1б показаны: нумерация тамбуров, наружных дверей (НПСД), колесные пары условно обозначены КП1, КП2, КП3, КП4. Отсчет колесных пар на головном вагоне начинается со стороны кабины машиниста, на моторном – со стороны токоприемника, шкафов №№1,2, на немоторномсо стороны шкафов №№1,2. В головных вагонах в тамбурах №1 расположены электромеханические подъемники для людей с ограниченными возможностями. Планировки салонов вагонов согласно спецификации 382.00.00.000 – см. рисунки 1.3.1, 1.3.1а, 1.3.1б. 11 382.00.00.000РЭ Рисунок 1.3.1 – Планировка головного вагона (количество мест для сидения 61+6 на откидных сидениях) 12 382.00.00.000РЭ Рисунок 1.3.1а – Планировка моторного вагона (количество мест для сидения 116) 13 382.00.00.000РЭ Рисунок 1.3.1б – Планировка немоторного вагона (количество мест для сидения 116) 14 382.00.00.000РЭ . 1.3.2 Состав и расположение оборудования на головном вагоне Электрическое и пневматическое оборудование на головном вагоне размещено под кузовом, в кабине машиниста, в шкафах и на крыше. Головной вагон 3 класса Рисунок 1.3.2.1 – Головной вагон Под кузовом головного вагона (в соответствии с рисунком 1.3.2.2) размещены: - ящик 22 с аккумуляторной батареей (ШТАРК); - винтовая компрессорная установка ВКУ-0,6 ЭП 9; - трансформатор 1ТРЭ.071.1 У1 26 питания выпрямителя 110 В из состава КЭО; - дроссель 1ДРЭ.007.2 У1 25 из состава КЭО сглаживания пульсаций выходного напряжения выпрямителя 110 В; - воздухораспределитель 15; - ящик 10 с блоком управления установки аэрозольного пожаротушения; (ЯУАП) и электрическим выключателем блокировки открытия ящика; - вентиль выключающий ВВ34Ш (выпуска воздуха) 33; - фильтр Э114 24 для очистки воздуха от напорной магистрали к питательному резервуару; - маслоотделительЭ-120/Т с обогревателем 27, - контейнер тормозного оборудования; - воздушные резервуары – три главных 7 ёмкостью 170 л каждый, один резервуар 13 ёмкостью 55 л, один уравнительный 1 – 20 л и один дополнительный 21 – 16 л. На рамах передней тележки 31 установлены тормозные цилиндры 578-16 и задней тележки 19 - тормозные цилиндры 578С – 12 с встроенным автоматическим стояночным тормозом (АСТ). На передней тележке на кронштейнах подвешены приёмные катушки (КПУ-1 системы КЛУБ-У) 4. Слева на первой и второй колёсной паре, на буксах, располагаются датчики угла поворота ДПС-У (из системы САУТ-ЦМ/485) 30. Кроме того, под кузовом установлены сигнализаторы отпуска тормозов 352А 20, два свистка 2 и четыре тифона 32, клапан обратный А74-002 28. С левой и правой стороны вагона находятся розетки деповского питания ~ 220 В 8, применяемых для включения обогрева сливного бака санитарно15 382.00.00.000РЭ го блока во время отстоя. Для соединения тормозной и напорной магистралей по всему электропоезду в торцах расположены соединительные рукава 17 и концевые краны 18. 16 382.00.00.000РЭ 1 2 3 4 - уравнительный резервуар Р10-20; - свисток А57.000; - регулятор выхода штока; - приёмные катушки КПУ-РС; 6 7 8 9 10 11 12 13 14 15 16 - бак сливной туалетного комплекса - воздушные резервуары Р10-170; - розетки деповского питания санитарного блока; - винтовая компрессорная установка ВКУ-0,6-ЭП-01; - ящик ЯУАП; - клапан (вентиль) Т/Ф 15 БЭр Ду 15 водоснабжения; - тормозной цилиндр 578С; - запасной резервуар Р7-55; - контейнер тормозного оборудования КТО.02 110; - воздухораспределитель 292М или 242-1; - тормозной цилиндр 578; 17 18 19 20 21 22 24 25 26 27 28 30 31 32 33 34 35 - рукав Р17Б; - кран концевой 4314М; - задняя тележка; - сигнализатор отпуска тормозов 352А; - дополнительный резервуар Р7-16; - ящик с аккумуляторной батареей (ШТАРК); - фильтр для очистки воздуха Э-114; - дроссель 1ДРЭ.007.2 У1; - трансформатор 1ТРЭ.071.1 У1; - маслоотделитель Э-120/Т с обогревателем; - клапан обратный А74-002; - датчик ДПС-У из системы САУТ-ЦМ/485; - передняя тележка; - тифон Т-37-Э-М; - вентиль включающий ВВ34Ш. -светильник светодиодный ССД-117; - фильтр ФВ 15/10/02 Рисунок 1.3.2.2 – Расположение оборудования под кузовом головного вагона с туалетом 17 382.00.00.000РЭ В кабине машиниста установлен унифицированный пульт управления машиниста (УПУ) со всеми необходимыми аппаратами управления, наблюдения, сигнализации и связи (см. 2.5.2 «Унифицированный пульт управления машиниста). На задней стенке (в соответствии с рисунком 1.3.2.3), за креслом машиниста, расположен блок «В» 6 с выключателями управления вспомогательными системами электропоезда (см. рисунок 1.3.2.4), светильники с лампами зелёного света (для специальных условий эксплуатации) 4, выключатель которых «ЗЕЛЁНЫЙ СВЕТ» - находится на блоке «В». блок «П» 10 (см. рисунок 1.3.2.5), расположенном ниже блока «В». Под блоком «П» расположен шкаф кабины машиниста. В шкафу кабины установлены: электропневматический клапан автостопа ЭПК 21, из комплекта системы КЛУБ-У: блок контроля несанкционированного отключения ЭПК (КОН) 15 и блок согласования интерфейсов БСИ 12; вентиль включающий (срывной клапан) с коллектором 14 для осуществления контроля за правильным включением и целостностью проводов цепей управления электропневматическим торможением, регулятор давления АК 11Б 17, предназначенный для управления работой компрессора, фильтр Э-114 очистки воздуха 20, кран двойной тяги 19, тональное вызывное устройство ТВУ-110 23, предназначенное для подачи звукового сигнала об открытии двери кабины машиниста хвостового вагона, о закрытии входных дверей и связи с помощником машиниста в хвостовом вагоне. Кнопочный выключатель «ЗВОНОК» для ТВУ находится на блоке «В» и на блоках «ДВ» (см. рисунок 1.3.2.4). При оборудовании электропоезда устройством блокировки тормозов № 267-1-50-ЭД (УБТ), предназначенным для исключения возможности приведения электропоезда в движение во время смены кабины управления в случае невыполнении машинистом операций, предусмотренных «Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», устанавливаются: выключатель цепей управления со съёмным ключом, датчик комбинированного крана и исполнительная часть. Выключатель цепей управления 267.050-01 предназначен для блокировки ключа в рабочем положении и разблокировки ключа при отключении устройства блокировки тормозов. Выключатель устанавливается на задней стенке кабины машиниста 11 (см. рис. 1.3.2.3). Датчик комбинированного крана 267.010-01 предназначен для замыкания контактов цепи блокирования в зависимости от положения ручки комбинированного крана. Датчик устанавливается непосредственно на разобщительном кране тормозной магистрали (в УПУ кабины машиниста, справа, со стороны машиниста) регулируется на включение при закрытом положении крана. Исполнительная часть 267.100-04 находится в шкафу кабины машиниста 13 (см. рис. 1.3.2.3).. В исполнительную часть входят: датчик тормозной магистрали ДТМ, датчик тормозных цилиндров ДТЦ (сигнализаторы давления № 115А), вентиль электропневматический ЭПВ 120. Рядом с блоком «В» (см. рис. 1.3.2.3) расположены шкафчики: с аптечкой, для термосов и продуктов 26. Между этими шкафчиками находятся 18 382.00.00.000РЭ дверцы для доступа к противопожарным термоконтактам А 14.001-01 27 и выключателю питания охранной сигнализации «ПИТАНИЕ СИСТЕМЫ» 28, а под ними – к камере калорифера 31. Выключателями блокировки оборудованы дверь кабины машиниста 24 и дверь из служебного тамбура в пассажирский тамбур. Для создания благоприятных температурно – влажностных условий на рабочих местах кабины машиниста предназначена система вентиляции, отопления и кондиционирования: 1) Над шкафчиками расположена в чердачном помещении над служебным тамбуром установка кондиционирования воздуха 39. Управление установкой осуществляется: -с помощью автоматического пульта управления ПУ, находящегося на блоке В; -пульта ручного управления, вынесенного на боковую стену, - внутри шкафа № 1; -комплекта реле температуры КР 68 . 2) Блоки нагревательных элементов 32, расположенные в специальной камере 29 и закрытой люком 31 и предназначенные для подогрева воздуха, поступающего в кабину; 3) Воздуховоды и жалюзи 1, 2, 3, 37, предназначены для забора рециркуляционного воздуха, воздуха для охлаждения конденсатора, для забора приточного воздуха, и для выброса воздуха после охлаждения конденсатора; 4) Заслонка с рычагом 25 для переключения потока воздуха в «ЗИМНЕЕ» и «ЛЕТНЕЕ ПОЛОЖЕНИЕ». 5) Для дополнительного обогрева кабины на боковых и лобовых стенах установлены нагревательные панели, под окном на боковых стенах – электропечи. Производится обогрев подножек машиниста и помощника машиниста. Для включения всех дополнительных обогревателей на блоке «В» предусмотрен переключатель «ОБОГРЕВ КАБИНЫ ДОПОЛНИТЕЛЬНЫЙ» (см. 2.6 «Климатическое оборудование»). 19 382.00.00.000РЭ 21 2 3 4 - насадка с сеткой забора воздуха для рециркуляции; - жалюзи забора воздуха для кондиционера; - жалюзи забора приточного воздуха; - светильники с лампами зелёного света (2шт.); 5 - термоконтактор ТК52А.80; 25 6 7 8 9 10 11 12 13 - блок «В»; - лампа освещения шкафа; - выключатель освещения шкафа; -реле температуры КР68-5 (2 шт.); - блок «П»; - выключатель цепей управления УБТ; - блок БСИ из комплекта КЛУБ-У; - исполнительная часть УБТ; 26 27 28 29 30 31 32 33 14 34 15 16 17 - вентиль включающий (срывной клапан) с коллектором; - блок КОН из комплекта КЛУБ-У; - разобщительный кран; - регулятор давления АК11Б; 18 19 20 - разобщительный кран; - кран двойной тяги; - фильтр Э-114; 38 39 1 22 23 24 36 37 40 - электропневматический клапан автостопа ЭПК-150И-1; - генератор огнетушащего аэрозоля; - тональное вызывное устройство ТВУ-110; - выключатель блокировки двери кабины машиниста; - заслонка с рычагом для переключения потока воздуха; - шкафчик для термосов и продуктов; - противопожарные термоконтакты А14.001-01; - тумблер включения питания системы охраны; - камера блока нагревательных элементов; - фотосхемы; - люк камеры; - блок нагревательных элементов; - распределительная насадка с сеткой для подачи нагретого воздуха в кабину; - шкаф для одежды «ШО»; - холодильник; - жалюзи выброса воздуха после охлаждения из кондиционера; - генератор огнетушащего аэрозоля; - установка кондиционирования воздуха УКВ-4,5-ЭД. - розетка открытой проводки с заземлением Рисунок 1.3.2.3(1 лист) – Задняя стена кабины машиниста 20 382.00.00.000РЭ На задней стенке кабины машиниста установлен генератор огнетушащего аэрозоля 38, в шкафу ГОА 22 из комплекта системы пожаротушения УАП «ЭКСПРЕСС». Для отключения питания блока нагревательных элементов при значительном повышении температуры в вентиляционном канале служит термоконтакт А.14.001-01. В шкафу кабины имеется термоконтактор ТК52А.80 5 автоматического опускания токоприемника при опасном повышении температуры. За блоками «В» и «П» расположены из состава КЭО: блок Б.03 3 и блок Б 0.4. На блоках Б.03 и Б.0.4 расположено по 6 автоматических выключателей ВА21 защиты цепей питания системы КЛУБ-У, освещения, вспомогательного компрессора, питания дверей, прожектора, сигнальных огней, вентиляции и отопления всех вагонов, радиостанции, «ПТ», блока питания стеклоочистителя БП, обогрева маслоотделителя, цепей песочницы, розетки 110 В на УПУ и др. Рисунок 1.3.2.3(2 лист ) – Задняя стена кабины машиниста На блоке «В» ((в соответствии с рисунком 1.3.2.4)) расположен пульт управления кондиционером УК-4,5 кабины машиниста. Для вспомогательных нужд на блоке поставлены выключатели: «ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ» (салоны), «ОБОГРЕВ КАБИНЫ ДОПОЛНИТЕЛЬНЫЙ», «СТЕЛООБОГРЕВ», «ОТОПЛЕНИЕ ТУАЛЕТА». Для освещения стоят на блоке выключатели: «ОСВЕЩЕНИЕ САЛОНА», «ОСВЕЩЕНИЕ КАБИНЫ»(яркое, тусклое), «СИГНАЛЫ – ВЕРХНИЙ, НИЖНИЙ», «БУФЕРНЫЕ ФОНАРИ - ПРАВЫЙ, ЛЕВЫЙ». Здесь же расположены выключатели «РАДИОСВЯЗЬ», «ВА» (выключение неисправного ЭПК), «ЭПТ», «ВСПОМОГАТЕЛЬНЫЙ КОМПРЕССОР», «СИГНАЛЬНЫЕ КНОПКИ» для отключения кнопок сигнализации на дверях для инвалидов, «БЛИНКЕРЫ» (для определения вагона, на котором имеется неис21 382.00.00.000РЭ правность силовых цепей); выключатели: холодильник «ХОЛОДИЛЬНИК», «БЛОКИРОВКА ДВЕРЕЙ», «БЛОКИРОВКА ЭЦБ» - эти два выключателя запломбированы, пломбы расположены с внутренней стороны дверцы блока «В». . Рисунок 1.3.2.4 – Блок «В» в кабине машиниста На блоке «П» стоят (в соответствии с рисунком 1.3.2.5) установлен переключатель хвостового и головного вагонов - «ПТ», предназначенный для переключения работы кабины из активного режима при смене направления движения электропоезда на противоположное. На задней стенке кабины со стороны помощника машиниста находится шкаф для одежды ШО, а на нём установлен термоэлектрический холодильник РХ 30/25 110У3-N для хранения продуктов в подмороженном или 22 382.00.00.000РЭ охлаждённом состоянии. Для подключения холодильника к сети 110 В рядом с ним размещена розетка, а на блоке «В» установлен тумблер «ХОЛОДИЛЬНИК». Рисунок 1.3.2.5 – Блок «П» Для включения электрической плитки ЭПТ1 – 1,0/220, предусмотренной для разогрева пищи, на УПУ находится розетка «~ 220 В», другая розетка «= 110 В», расположенная рядом, используется для переносного светильника и для подключения пульта управления информационным табло поезда ИТП для корректировки маршрута электропоезда. При разогреве пищи плитка устанавливается на полу рядом с левой тумбой УПУ. В нерабочем состоянии плитка хранится в шкафу для одежды. Внимание! Максимальная нагрузка на розетки, расположенные на пульте: - переменного тока 10 А (2000 Вт), 220 В; - постоянного тока 6 А (600 Вт), 110 В. Розетки рассчитаны только на включение электроплитки, поставляемой с поездом. Во избежание воспламенения нельзя оставлять приборы без присмотра и нельзя пользоваться электроплиткой с повреждённым сетевым шнуром и при наличии возможных неисправностей. Над пультом предусмотрены дверцы для доступа к прожектору и маршрутным указателям для удобства их обслуживания. Освещение кабины машиниста осуществляется двумя светильниками (см. 2.5.5 «Средства освещения и сигнализации), расположенными на потолке. Включение потолочных светильников осуществляется с помощью переключателя на УПУ. В служебном тамбуре, с левой стороны на стене, возле входной двери и на каркасе шкафа № 0 установлены блоки “ДВ”. При закрытии всех дверей вагонов на панели индикации УПУ загорается светодиодный индикатор “ДВЕРИ”, а на блоке “ДВ” – светодиодная индикаторная лампа 1 ( см. рис. 1.3.2.6). При управлении дверьми машинистом сигнал о закрытии дверей помощник машиниста может передать звонком 3, расположенном на блоке “ДВ”. На этом же блоке ДВ установлен выключатель управления дверьми для помощника машиниста 2 . Питание дверей включается тумблерами на УПУ, справа от машиниста. 23 382.00.00.000РЭ Рисунок 1.3.2.6 - Блок «ДВ» На потолке кабины установлен громкоговоритель. Кроме того, на потолке кабины машиниста имеется пожарный извещатель из комплекта системы «КТС-ПОС-ОВД». Головной вагон 3 класса Рисунок 1.3.2.7 – Расположение шкафов в головных вагонах 24 382.00.00.000РЭ 1 - блок «ДВ»; 2 3 - противопожарный инвентарь; - выключатель охранной сигнализации; 4 - лампа РН 110-15 для освещения шкафа; - установка противопожарного термоконтактора ТК52А.80; 5 - тумблер включения освещения служебного тамбура; 7 - пульт управления комплексом «Экотол» 8 -блок управления нагревом стекла БУНСм-220АС-5 9 - тумблер ТВ1-4 - выключатель блокировки передних дверей 10 -розетка открытой проводки с заземлением 6 Рисунок 1.3.2.8 – шкаф № 0 головного вагона В шкафу № 0 (в соответствии с рисунком 1.3.2.8) размещены: - на боковой стенке шкафа установлены выключатели освещения служебного тамбура и охранной сигнализации; - пульт управления и выключатели из туалетного комплекса «Экотол»; - выключатели охранной сигнализации и освещения тамбура; - на стойке для крепления огнетушителей и на стене расположен противопожарный инвентарь. В шкафу № 1 (в соответствии с рисунком 1.3.2.7, вид Г) установлены: - панель П.081 из состава КЭО с выпрямителем 110 В и выпрямителем вольтодобавочным заряда батареи, с блоком RSB, с коммутационной, защитной и измерительной аппаратурой; - панель П.071 из состава КЭО с аппаратурой управления электропневматическим тормозом электропоезда, отоплением и вентиляцией кабины машиниста; - контроллер вагонный из системы КТС-ПОС-ОД (УПУ); - на боковой стене шкафа помещён панель управления кондиционером в кабине машиниста; 25 382.00.00.000РЭ - трансформатор ТР 0,63/022 из состава КЭО вольтодобавочный в цепи заряда аккумуляторных батарей. В шкафу № 3 (в соответствии с рисунком 1.3.2.7, вид Г) размещены: - из комплекта радиостанции «РВС-1-07»: блок радиооборудования «БАРС», локомотивный источник питания радиостанции 110-ИП-ЛЭ; согласующее устройство с радиостанцией СУ (из комплекта КТС-ПОСОД); - блоки из комплекта системы КЛУБ-У 18(подробно рисунок 2.5.5.2); - блок управления устройства контроля уровня и температуры воды в баке туалета при установке туалета . В шкафу № 4 (рисунок 1.3.2.7, вид Ж) установлена панель П.06 (из состава КЭО) с аппаратурой управления: электропневматическим тормозом вагона (замещение, дотормаживание), вентиляцией. отоплением салона, компрессором, освещением, устройство ограничения помех. В шкафу № 5 – панель П.05 с высоковольтной аппаратурой цепей отопления и защиты, с реле напряжения вентиляторов, выключатель питания наружных дверей. Сигнальные лампы «СНВ» желтого, красного и синего цвета, расположены в шкафах № 4 и № 5 и видны снаружи и в шкафу № 4 видны со стороны тамбура. Шкафы № 1 - 5 оборудованы термоконтакторами (ТК 52А.80) автоматического опускания токоприёмника при опасном повышении температуры. Во всех шкафах (шкафах № 1, № 3и № 4, № 5) с электрооборудованием и в салоне под диванами установлены генераторы огнетушащего аэрозоля АГС из системы УАПВ «ЭКСПРЕСС» пожаротушения. Все ящики и шкафы с высоковольтным оборудованием снабжены выключателями блокировки. Двери кабины машиниста и дверь из служебного тамбура в пассажирский тамбур оборудованы электрическими выключателями охранной сигнализации, выключатель которых находится на стенке шкафа № 0 (в соответствии с рисунком 1.3.2.7, вид В), а тумблер включения питания системы охраны расположен на задней стенке кабины машиниста (в соответствии с рисунком 1.3.2.3). Во всех шкафах имеются лампы освещения шкафа с отдельным выключателем, расположенным в соответствующем шкафу. В шкафах № 1 и № 3 на двух уровнях произведена установка ламп контроля посадки – высадки пассажиров. 26 382.00.00.000РЭ 1 - трансформатор ТР-063/0,22; 15 2 3 - панель П 0.71 - панель управления ТТ 4215.60.020 (кондиционер кабины); - панель П.081 У3; - шунты (КТС-ПОС –ОД УПУ); 16 17 -контроллер вагонный (КТС-ПОС -ОД УПУ); - манипупятор МНП; - выключатель блокировки дверей шкафа; 20 9 10 - лампа освещения шкафа; - противопожарный термоконтактор ТК52А.(80 С); 23 24 11 12 13 - пульт манипулятора; - коммутатор (СВН); - выключатель блокировки двери служебного тамбура; - согласующее устройство СУ с радиостанцией (КТС-ПОС –ОД УПУ) 25 26 27 - блок управления УКУТВ( туалет); - устройство подключения (из КЛУБ-У) - розетка открытой проводки РА 10-631 - ограничитель перенапряжений ОП110В (для светодиодных сигнальных и буферных фонарей) - устройство коммутации - - провод заземления (УПУ) - видеорегистратор (СВН) 28 - клапан электропневматический 266-1 29 - блок питания ИТВ-8 (СИТ УПУ) 4 5 6 7 8 14 18 19 21 22 - блок радиооборудования БАРС (радиостанция «РВС-1-0.7) - выключатель освещения шкафа; - усилитель УГ-100 (КТС-О с УПУ); - блок с аппаратурой системы КЛУБ-У - источник питания ИП-ЛЭ-110/50400х2; - резистор (КТС-ПОС-ОД); Рисунок 1.3.2.9– Лобовые шкафы головного вагона (№ 1 и № 3) 27 382.00.00.000РЭ 1 2 3 4 5 6 7 - устройство отключения модуля 8 экстренного торможения; - сигнальные лампы; 9 - розетка открытой проводки 10 (~110 В); - термоконтактор ТК52А.80; 11 - выключатель ВА21-29-120010-00 (питание наружных дверей) ; - панель П.05 У3(6БС.391.479 ГЧ). - коммутатор видеонаблюдения - стабилизатор зарядного напряжения СЗН-МК - лампа освещения шкафа РН110-15; 12 - коммутационные лампы - панель П.06.1 У3; 13 - устройство ограничения помех ОП - выключатель блокировки шкафа 14 - выключатель АЕ 2542М-10 (ВПК 2112 У2); Рисунок 1.3.2.10 – Торцевые шкафы № 4 и № 5 головного вагона Снаружи вагона со стороны шкафа для одежды и шкафа кабины машиниста симметрично установлены видеокамеры системы наружного видеонаблюдения посадки и высадки пассажиров. В каждом вагоне электропоезда для создания благоприятных температурно – влажностных условий для пассажиров установлена системе обеспечения микроклимата в салонах вагонов. 28 382.00.00.000РЭ Для управления микроклиматом салонов в тамбурах, со стороны торцевых шкафов во всех вагонах, размещены шкафы «УК» - управления кондиционером ( рисунок 1.3.2.12). В шкафах «УК» находится система питания и управления микроклиматом для обеспечения климата вагона из комплекта поставки «Техника Транспорт» и пульт управления обеззараживателя ОВП.072.72.00.000-01. Шкаф снабжён выключателем ВПК2112Б блокировки дверцы. В головных, в моторных и немоторных вагонах - в тамбурах №2 установлены шкафы «СВН» с аппаратурой системы видеонаблюдения, поездного интернета и подсчета пассажиров (рисунки 1.3.2.13). В пассажирских салонах и тамбурах установлены электрические «СТОП-КРАНЫ» (выключатели Schaltbau NBS40M1R1S2BO1-1777-347326). В кабине машиниста установлен пневматический «СТОП-КРАН». Над установками «СТОП-КРАН» расположены таблички с надписью «СТОП – КРАН». Рисунок 1.3.2.12 – Шкаф управления кондиционером («УК») 29 382.00.00.000РЭ Рисунок 1.3.2.13 – Шкаф «СВН» На крыше головного вагона (рис. 1.3.2.14) установлен антенна локомотивная радиостанции АЛМ/2.130, работающая в диапазоне метровых волн (МВ); антенна локомотивная АЛ2/160 из комплекта системы КЛУБ-У в диапазоне гектометровых волн (ГМВ), модуль компенсации и согласования МКС-1, антенна локомотивная АЛ3/800 из комплекта системы КЛУБ-У ящик с блоком резисторов прожектора 1БСЭ.009 из состава КЭО 4, предназначенный для ограничения тока в лампе в различных режимах её работы. 30 382.00.00.000РЭ 1 2 – модуль компенсации и согласования МКС-1(комплект антенны) – блок компрессорно-конденсаторный кондиционера системы микроклимата салона Рисунок 1.3.2.14 – Расположение оборудования на крыше ГВ 31 382.00.00.000РЭ 1.3.3 Состав и расположение оборудования на моторном вагоне Основное электрическое и пневматическое оборудование на моторном вагоне размещено под кузовом (в соответствии с рисунком 1.3.3.2), в шкафах и на крыше. Расположение шкафов в моторном вагоне показано на рисунке 1.3.3.3. Моторный вагон Рисунок 1.3.3.1 – Моторный вагон Под кузовом моторного вагона (рисунок 1.3.3.2) установлены: четыре тяговых двигателя пульсирующего тока 15 (1ДТ.003.11) и четыре тормозных цилиндра 2 на каждой тележке; воздушный резервуар 7 ёмкостью 170 л, один резервуар 6 ёмкостью 55 л и резервуар 25 ёмкостью 16 л; расщепитель фаз РФ-1Д.6 13 - для преобразования однофазного напряжения в трёхфазное, пусковой резистор расщепителя фаз 19 из состава КЭО; ящик 18 (Я.01 У1) с переключателями трансформатора, трансформаторами тока, аппаратами отопления, ящик 12 (Я.02 У1) с аппаратурой управления и защиты торможением; ящик с блоком управления установки аэрозольного пожаротушения ЯУАП 14, контейнером тормозного оборудования 23, воздухораспределитель 24, тяговый трансформатор однофазный типа ОДЦЭ-2000/25Б 29, предназначенный для преобразования напряжения контактной сети в напряжение цепей тяговых электродвигателей и собственных нужд электропоезда, центробежный герметичный масляный насос 10 тягового трансформатора МТТ 16/10-02, предназначенный для перекачивания трансформаторного масла в системах охлаждения трансформатора, охладитель 7 тягового трансформатора, гидросистемы трансформатора и охладителя соединены маслопроводами 8. 32 382.00.00.000РЭ 1 2 3 4 5 6 7 - рукав соединительный Р17Б; - кран концевой 4304; - регулятор выхода штока; - тормозной цилиндр 578; - воздушный резервуар Р10-170; - запасной резервуар Р7-55; - охладитель 12 13 14 15 16 17 18 - ящик Я.02 У1; - расщепитель фаз РФ-1Д.6; - ящик ЯУАП; - тяговый электродвигатель 1ДТ.003.11; - задняя тележка; - сигнализатор отпуска тормозов 352 А; - ящик Я.01 У1; 23 24 25 26 27 28 29 8 10 - маслопровод; - насос; 19 21 30 31 11 - ограничитель перенапряжения ОПН- 22 2.2; - пусковой резистор 1СЭ.013 У1; - выпрямительно-инверторный преобразователь ВИП-1000; - клапан выпускной 4315; - контейнер тормозного оборудования КТО 02-110DC - воздухораспределитель 292М или 242-0; - дополнительный резервуар Р7-16; - фильтр для очистки воздуха; - передняя тележка; - розетки междувагонного в/в соединения. - трансформатор тяговый однофазный типа ОДЦЭ2000/25Б - резервуар Р10-20 -цилиндр 578С с автоматическим стояночным тормозом 32 - светильник светодиодный ССД-117; Рисунок 1.3.3.2 – Расположение подвагонного оборудования моторного вагона 33 382.00.00.000РЭ Краны маслопровода должны быть зафиксированы в открытом положении посредством стопорных болтов кранов до упора и зафиксированы проволокой (см. рисунок 1.3.3.2, вид А), ограничитель перенапряжений 11; выпрямительно-инверторный преобразователь (ВИП-1000 У1) 17, предназначенный для преобразования однофазного переменного тока частотой 50 Гц в постоянный (пульсирующий) для питания т.э.д. Ящики Я.01 и Я.02 имеют электрические выключатели блокировки крышек ящиков, оборудованы пожарными извещателями из комплекта КТС-ПОС-ОД. Моторные вагоны 3 класса №№02, 10 Рисунок 1.3.3.3 – Расположение шкафов моторного вагона В лобовом шкафу № 1 (в соответствии с рисунком 1.3.3.4) расположены: панель П.04.1 из состава КЭО с аппаратурой управления отоплением, вентиляцией, освещением салона, счётчик электроэнергии СЭТ-1М.01 из комплекта УПУ, выключатели ПВУ-5 и ПВУ-5-03, вспомогательная компрессорная установка КПБ-02 и маслоотделитель Э120/Т, клапан токоприёмника КЛПЭ101Б, манометры (один для замера давления в тормозных цилиндрах, два других - для определения давления в напорной магистрали до редуктора и после), редуктор АК-11Б понижения давления воздуха напорной магистрали, устройство ограничения помех ОП. В правом лобовом шкафу № 2 находится панель П.01.1 из состава КЭО с аппаратурой управления: включением и защитой высоковольтного вакуумного выключателя, вспомогательной компрессорной установкой, токоприёмником; выключателями сигнализации. 34 382.00.00.000РЭ 1-компрессорная вспомогательная установка КПБ-110-11-Р 10-выключатель ВА21-29-120010 (питание наружных дверей) 2- выключатель пневматический ПВУ-5-03 11-счетчик переменного тока СЭТ-1М.01 (из ком-та УПУ ) 3- маслоотделитель Э-120/Т-00-00-01 12- лампы освещения шкафа 4- панель П.О4.1 13-противопожарный термоконтактор ТК52А (80°С) 5-редуктор 348-2 14- панель П.О1.1 6-манометр МП-1,6МПа 15-выключатель АЕ2542М-10(блоков питания подсветки багажных полок) 7-манометр МП-1МПа 16-выключатель управления ПВУ-5 8-регулятор давления АК-11Б 17-манометр МП-1МПа 9-клапан токоприемника КЛПЭ-101Б 18-шунт (из ком-та УПУ, система КТСПОС-ОД) 20- розетка открытой проводки РА 10-631 21-устройство ограничения помех ОП 22 – кнопка КЕ 23 – выключатель ВПК 2112 Б (блокировка шкафа) Рисунок 1.3.3.4 – Установка электрооборудования в шкафах №1 и №2 моторного вагона (вид из тамбура) 35 382.00.00.000РЭ Установку блокировки лестницы производить в следующем порядке: а) перед установкой выключателя блокировки лестницы рычаг с роликом переставить в положение, указанное на виде Б и В, и установить направление движения рычага (рабочий ход рычага – (7 - 13)°, дополнительный ход – 30°). Нажатие на рычаг выключателя блокировки лестницы производится ступенькой лестницы в сложенном положении. Отрегулировать положение рычага, используя регулировочные шайбы (вид В). б) регулировку момента срабатывания выключателя блокировки лестницы производить перемещением корпуса выключателя по овальным отверстиям кронштейна и изменением установки начального угла рычага выключателя В шкафу № 3 проходит высоковольтная шина электропитания тягового трансформатора от контактной сети, а также установлены выключатель блокировки двери шкафа и лампа освещения. В торцевом шкафу № 4 (в соответствии с рисунком 1.3.3.5) установлены: панель П.03.1 из состава КЭО с тиристорным стабилизатором 220 В, с аппаратурой управления и защиты расщепителем фаз и бортовой сети 3х220 В, с блоками: токовой защиты ( БТЗ ), управления стабилизатора переменного напряжения (БУС), защиты расщепителя фаз (U1); контроллер видеонаблюдения. В шкафу № 5 расположены: панель П.02 из состава КЭО с аппаратурой управления тягой, рекуперативным и электропневматическим торможением; с блоком микропроцессорной системы управления (МПСУ), блоком преобразования сигналов управления (БПСУ), два амперметра для измерения тока якоря каждой пары тяговых двигателей и два - для измерения тока возбуждения каждой пары тяговых двигателей, блок диагностики выпрямительно – инверторного преобразователя (ВИП-1000), штурвал и колонка привода ручного тормоза. В шкафах № 4и № 5 панели с опознавательными сигнальными лампами неисправности вагона расположены на торцевых стенах так, что лампы видно снаружи вагона. В шкафах № 1, 2, 4 и 5 имеются термоконтакторы автоматического опускания токоприемника при опасном повышении температуры, генераторы огнетушащего аэрозоля УАПВ, лампы освещения шкафа с выключателями. От токоприёмника по высоковольтному кабельному вводу, расположенному на боковине салона, получает питание тяговый трансформатор. Во всех моторных и немоторном вагонах в тамбурах №1 установлен шкаф «УД» с оборудованием КТС-ПОС-ОД (рисунки 1.3.3.3, 1.3.3.6, 1.3.4.3). В моторных вагонах №№ 02, 10 для размещения вспомогательного оборудования установлены шкафы «ВО» (рисунки 1.3.3.3, 1.3.3.7), в которых хранятся: комплект сигнальных флажков, коврик диэлектрический резиновый, заземляющее переносное устройство, два огнетушителя ОВЭ, молоток смотровой, ключ специальный и др. На лобовой стене моторного вагона находится лестница для подъёма на крышу. Лестница имеет электрический выключатель блокировки. На лобовой и торцевой стене вагона установлены розетки и вилки межвагонных соединений. 36 382.00.00.000РЭ 1 – устройство отключения модуля экстренного торможения 2 – панель П.03.1 У3 8 – коммутатор видеонаблюдения 9 – выключатель ВПК 2112Б (блокировка дверей шкафа) 3 – сигнальные лампы 10 – лампы освещения шкафа 4 – термоконтакторы ТК52А (80°) 11 – кнопка КЕ011 5 – амперметры М1611 (0-750А) 12 – блок диагностики ВИП-1000 6 - амперметры М1611 (500-0-500А) 13 – розетка открытой проводки 7 – панель П.02 У3 14 – коммутационные лампы Рисунок 1.3.3.5 - Установка электрооборудования в шкафах №4 и №5 моторного вагона (вид из тамбура) . 37 382.00.00.000РЭ Рисунок 1.3.3.6 – Шкаф «УД» На крыше моторного вагона (рисунок 1.3.3.8) расположены: – токоприёмник Л-13У-01; – ограничители перенапряжений ОПН-25 ЭП (разрядник); – главный вакуумный выключатель CVB 25/8; – фильтр индуктивный радиопомех ФСЭ-4 У1; – реактор сухой сглаживающий РСС-280-0,017 (6 шт.) предназначенный для сглаживания выпрямленного тока выпрямительно – инверторного преобразователя ВИП-1000; – высоковольтная шина; – высоковольтный ввод; – мостки, для обслуживания электрооборудования на крыше; – блоки резисторов ослабления возбуждения 1БСЭ.091, БСЭ.091.1; – два блока защитных и балластных резисторов якорной цепи тяговых двигателей в режиме рекуперативного торможения - 1БР.092 и 1БР.092.1; – два блока балластных резисторов якорной цепи тяговых двигателей в режиме рекуперативного торможения -1БР.002.13 и 1БР.002.14. 38 382.00.00.000РЭ 1 – ручка в сборе 2 – ключ расцепной для БСУ ТМ136 3 – молоток смотровой 4 – огнетушитель ОВЭ-6(3)-АВСЭ-01 (2 шт.) 5 – ковер диэлектрический резиновый 2-6х800х800 6 – устройство заземляющее переносное 7 – комплект сигнальных флажков 8- ключ лестницы 9-лестница выдвижная ЭИПС 10-ящик 11-ключ расцепной ТМ132 12-петарда сигнальная железнодорожная (3 шт.) 13 – ручка люка 14 – ключ из комплекта ТЦ 578С Рисунок 1.3.3.7 - Шкаф вспомогательного оборудования («ВО») 39 382.00.00.000РЭ -1 – Ограничитель перенапряжений ОПН-25ЭП; -2 – Главный вакуумный выключательCVB 25/08; -3 – Фильтр индуктивный ФСЭ-4; -4 – Токоприемник АТЛ15-ТЭК130; -6 – Реактор сухой сглаживающий РСС280-0,017; -7 – Блок резисторов 1БР.092.2 У1; -13 – Высоковольтный ввод; -8 – Блок резисторов 1БСЭ.091 У1; -14 – Мостки; -9 – Блок резисторов 1БР.002.13 У1; -10 – Блок резисторов 1БР.002.14 У1; -11 – Блок резисторов 1БСЭ.091.1 У1; -15- Заземляющий переключатель SE25 -16- Кондиционер -17 – перемычка витая. -12 – Блок резисторов 1БР.092.3 У1; Рисунок 1.3.3.8 – Электрооборудование на крыше моторного вагона 40 382.00.00.000РЭ Рисунок 1.3.3.9 – Витая перемычка на крышах вагонов Технические параметры перемычки Наименование параметра Значение параметра Род тока постоянный Номинальное напряжение 3300 В Длина в свободном состоянии 800мм Максимальная рабочая длина 1100 мм (максимальное удлинение 300мм) Номинальный ток спиральной пе330 А ремычки сечением 95 кв. мм, при Токр.=20°С Диапазон тока 0-660 А Сопротивление изоляции относи20 МОм тельно корпуса при нормальных климатических условиях, не менее Испытательное синусоидальное 10,5 кВ напряжение изоляции промышленной частоты 50 Гц в течение 60 сек. При эксплуатации и техническом обслуживании электрооборудования необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей» и действующие в депо правила электробезопасности при обслуживании электрооборудования электропоездов Для разъединения вагонов в составе электропоезда необходимо снять перемычки на крыше вагона, для этого: опустить токоприемники на всем составе, перевести автоматические разъединители АГР в положение «Отключено», главные разъединители в положение «Земля», отключить аккумуляторные батареи, напряжение в контактной сети, контактную сеть заземлить, подняться на крышу вагона и разъединить болтовые соединения перемычки с помощью ключа S27 от одного из вагонов. Для исключения травмирования обслуживающего персонала, создания аварийной ситуации свободный конец перемычки подключить с помощью имеющегося крепежа (болт, гайка, шайба) к свободному отверстию кронштейна. ВНИМАНИЕ! Не допускается допускать висящую (свободный конец) перемычки на крыше. Оба конца перемычки после разъединения вагонов должны быть закреплены на кронштейне одного вагона. 41 382.00.00.000РЭ 1.3.4 Состав и расположение оборудования на немоторном вагоне Основное электрическое и пневматическое оборудование на прицепном вагоне размещено под кузовом и в шкафах. Рисунок 1.3.4.1 - Немоторный вагон 3 класса Под кузовом прицепного вагона (в соответствии с рисунком 1.3.4.2) размещены: – ящик 18 с аккумуляторной батареей (аккумуляторы ШТАРК); -- винтовая компрессорная установка ВКУ-0,6-ЭП; – воздухораспределитель 14; – ящик 9 с блоком управления установки аэрозольного пожаротушения; (ЯУАП) и электрическим выключателем блокировки открытия ящика; – воздушные резервуары – три главных 6 ёмкостью 170 л каждый, один резервуар 12 ёмкостью 55 л, один вспомогательный 17 – емкостью 16 л; – трансформатор 1 ТРЭ.071.1 У1 26; – дроссель 1ДРЭ.007.2 У1 27. Кроме того, под кузовом установлены фильтр 19 для очистки воздуха, засасываемого электрокомпрессором сигнализаторы отпуска тормозов 16, контейнер тормозного оборудования 13, . На рамах тележек установлены тормозные цилиндры 578 (5) и 578С (11) с автоматическим стояночным тормозом. 42 382.00.00.000РЭ 1 2 3 4 - рукав соединительный Р17Б; - кран концевой 4304; - манометр МПУ-1МПа; - регулятор выхода штока; 14 15 16 17 - воздухораспределитель 242-1; - задняя тележка; - сигнализатор отпуска тормозов 352А тип С; - дополнительный резервуар Р7-16; 5 - тормозной цилиндр 578; 18 6 - воздушные резервуары Р10-170; 19 - ящик с аккумуляторной батареей ШТАРК); - фильтр для очистки воздуха Э-114; 8 9 10 11 - винтовая компрессорная установка ВКУ-0,6-ЭП; 21 - фильтр воздушный ФВ-25/10/01 - ящик ЯУАПВ; 24 - передняя тележка; - светильники светодиодные ССД-117; 25 - розетка закрытая РЗ-8Д; - тормозной цилиндр 578С с встроенным автоматическим сто- 26 - трансформатор 1ТРЭ.071.1 У1 яночным тормозом; - запасной резервуар Р7-55; 27 - дроссель 1 ДРЭ.007.2 У2 - контейнер тормозного оборудования КТО.02.110; Рисунок 1.3.4.2 – Расположение оборудования под кузовом немоторного вагона 12 13 43 (аккум. 382.00.00.000 РЭ Рисунок 1.3.4.3 – Расположение шкафов немоторного вагона 1 2 3 4 5 6 7 8 9 10 11 12 - устройство отключения модуля экстренного торможения; - выключатель ВА21-29-120010-00 (питание наружных дверей) - термоконтактор ТК52А.80;. - лампы освещения шкафов; - блок управления устройства контроля уровня и температуры воды УКУТВ ; - выключатель ВПК 2112 В (блокировки шкафа); - панель П.18.1 У3с аппаратами для стабилизации напряжения 110В; - розетка соединительная; - выключатель двухполюсный наружного типа В; - розетка открытой проводки с заземлением - панель питания бара - шунт (2шт. КТС-ПОС-ОД) Рисунок 1.3.4.4 - Установка электрооборудования в шкафах №1 и №2 немоторного вагона 44 382.00.00.000 РЭ В шкафу № 1 (в соответствии с рисунком 1.3.4.4) расположены: - выключатель ВА21-29-120010-00 (питание наружных дверей); - выключатель 2-х полюсный наружный типа В; - устройство отключения модуля экстренного торможения; - блок управления устройства контроля уровня и температуры воды УКУТВ; -панель питания бара. В шкафу № 2 расположены: - розетка открытой проводки с заземлением; - панель П.18.1 У3 4 5 - панель П.06.1 У3 6БС.391.479; - розетка открытой проводки с заземлением; - автоматический выключатель типа АЕ 2541М-10; - установка сигнальных ламп; - установка термоконтакторов; 6 - лампы освещения шкафа; 1 2 3 7 8 9 - устройство ограничения помех ОП; - выключатель ВПК2112 блокировки шкафа; - трансформатор ТР-0,63/0,22 У3; 10 -- панель П.20 У3 6БС.391.431; 11 -- выключатель 2-х полюсный наружный типа В. 12 -- стабилизатор зарядного напряжения СЗН-МК 13 -- коммутатор видеонаблюдения (КТСПОС-ОД) 14 - - коммутационные лампы Рисунок 1.3.4.5 - Установка электрооборудования в шкафах №3 и №4 немоторного вагона 45 382.00.00.000 РЭ В шкафу № 3 расположены: – панель П.06.1 из состава КЭО, с аппаратурой управления электропневматическим тормозом вагона (замещение, дотормаживание), вентиляцией, отоплением салона, компрессором, освещением салона ; – две панели с опознавательными сигнальными лампами неисправности вагона (расположены на внешних сторонах шкафа так, что лампы видно как из тамбура, так и снаружи вагона); – коммутатор видеонаблюдения из комплекта УПУ; – лампа освещения шкафа с выключателем на панели П.06.1 включения дежурного освещения салона, чердаков. В шкафу № 4 расположены: – панель П.20 из состава КЭО, с высоковольтной аппаратурой цепей отопления, с реле напряжения вентиляторов; – трансформатор ТР-0,63/0,22 У3 из состава КЭО вольтодобавочный трансформатор заряда аккумуляторной батареи; – панель с опознавательными сигнальными лампами неисправности вагона (расположена на торцевой стене так, что лампы видно снаружи вагона); – стабилизатор зарядного напряжения батареи; – выключатель блокировки двери шкафа; – устройство ограничения помех ПО; В шкафах № 2-4 имеются термоконтакторы автоматического опускания токоприемника при опасном повышении температуры. На лобовой и торцевой стенах вагона установлены розетки и штепсельные соединители межвагонных соединений. Для управления микроклиматом салонов в тамбурах всех вагонов, со стороны торцевых шкафов, размещены шкафы «УК» - управление кондиционером (в соответствии с рисунками 1.3.4.6, 1.3.2.7, 1.3.3.3, 1.3.4.3). В шкафах «УК» находятся: блок управления микроклиматом Шкаф снабжён выключателем блокировки дверцы ВПК 2112. В передних тамбурах моторного и немоторного вагонов напротив шкафов №2 расположены шкафы «УД» с аппаратурой КТС-ПОС-ОД (рисунок 1.3.4.6). Вдоль всей крыши проложена шина, установленная на изоляторах. 46 382.00.00.000 РЭ Рисунок 1.3.4.6 – Шкаф «УД» с аппаратурой КТС-ПОС-ОД 47 382.00.00.000 РЭ 2 ОПИСАНИЕ И РАБОТА СОСТАВНЫХ ЧАСТЕЙ 2.1 ОБЩИЕ СВЕДЕНИЯ Для обеспечения перевозки пассажиров электропоезд имеет механическое оборудование, состоящее из кузовов вагонов и ходовой части, тормозное, пневматическое, электрическое и климатическое оборудование, а также средства управления, связи, освещения и безопасности. 2.2 МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ Механическую часть вагона составляют кузов, включающий в себя металлический кузов, внутренние конструкции, наружное и внутреннее оборудование кузова, а также ходовую часть – тележку. Ходовая часть электропоезда включает в себя два вида тележек: немоторные тележки, устанавливаемые под головной и прицепной вагоны, и моторные, устанавливаемые под моторный вагон. Тележки соединены с кузовом с помощью шкворневых устройств. 2.2.1 Кузов, внутреннее и наружное оборудование кузова Кузов вагона состоит из металлического кузова, внутренних конструкций, внутреннего и наружного оборудования кузова. К внутренним конструкциям и оборудованию относятся: внутренняя обшивка стен и потолка кузова, окна, двери, кресла пассажирские и машиниста, туалетное помещение. Наружное оборудование кузова представляют: герметизированный переход, лестницы для выхода на крышу моторного вагона, мостки на крыше моторного вагона, путеочиститель и т.д. 2.2.1.1 Кузов металлический Кузов представляет собой стальную, сварную, цельно несущую конструкцию типа замкнутой оболочки с оконными и дверными проемами в боковых и концевых стенах. Несущая способность кузова, его способность воспринимать все усилия, возникающие во время эксплуатации вагона, а также воспринимать усилия развивающиеся при авариях, обеспечивается набором продольных и поперечных элементов жесткости, связанных в единую замкнутую оболочку листовой обшивой боковых и концевых стен, крыши и металлического пола. Конструктивно, для обеспечения технологического процесса производства, каждый тип кузова изготавливается из следующих основных узлов (рисунок 2.2.1): 1 – рама; 2 – боковина правая; 3 – боковина левая; 5 – стена лобовая (обтекатель наружный с каркасом головы в сборе); 4 – стена торцевая; 6 – крыша; 7 – пол металлический. Несущие конструкции кузовов всех трех типов вагонов идентичны. Кузов головного вагона отличается наличием кабины машиниста, которая 48 382.00.00.000 РЭ выполняется из композиционных материалов (маска) и устанавливается на металлический каркас кузова. Рама (рисунок 2.2.1а) кузова является основным несущим элементом, воспринимающим и передающим на остальные части кузова продольные усилия тяги и торможения во время движения вагона, вертикальные нагрузки от тары и брутто вагона, динамические вертикальные нагрузки, а также усилия при аварийном соударении вагонов. Рама является основным элементом, на который опираются боковые и концевые стены кузова, размещается металлический пол и подвагонное оборудование. Рама состоит из двух консольных частей, включающих в себя каждая – буферные 1, хребтовые 2 и шкворневые 3 балки , которые соединяются с продольными обвязочными балками 5 в единую жесткую конструкцию. Продольные балки 5 соединены между собой поперечными балками 11, швелерами и усилены раскосами в местах соединения с шкворневой балкой. В хребтовых балках 2 передних консолей головных вагонов размешаются головные автоматические сцепки ТМ132 с крэш-элементом и поглощающими аппаратами Т -8П; в хребтовых балках 2 всех промежуточных консолей размещаются межвагонные беззазорные сцепные устройства БСУ-ТМ136 с крэш-элементом и поглощающими аппаратами Т-7П-01. На шкворневых балках 3 размещаются скользуны 6, которыми кузов опирается на скользуны тележки и пятниковые узлы 7, служащие для соединения кузова с тележками и передачи тяговых и тормозных усилий во время движения вагона. Все детали рамы вагонов изготавливаются из горячекатаного проката углеродистых сталей обыкновенного качества по ГОСТ 380, проката сортового из углеродистых качественных конструкционных сталей по ГОСТ 1050. Для наиболее нагруженных элементов рамы кузова - хребтовых балок, шкворневых балок, раскосов, поперечных и продольных обвязочных балок применяется прокат из стали повышенной прочности низколегированной марки 09Г2 по ГОСТ 19281. По несущей конструкции рамы головных, моторных и прицепных вагонов идентичны и отличаются набором вспомогательных узлов и деталей, предназначенных для компоновки различного оборудования вагонов. Передняя консоль головного вагона конструктивно имеет отличия, т.к. она служит для размещения кабины машиниста, должна быть рассчитана на восприятие продольного усилия 250 тс и обеспечивать установку автосцепки ТМ132 на высоте от головок рельсов 1060±20 мм, в отличие от промежуточных консолей, обеспечивающих высоту автосцепки от уровня головок рельсов 1132±20 мм. Лобовая часть головного вагона выполняется из композитных материалов (маска) (рисунок 2.2.1б), которая устанавливается на металлический каркас кузова. В конструкции «маски» предусмотрены места под установку: - лобового и боковых окон кабины на клеевое соединение; - стеклоочистителей лобового окна, сигнальных огней, прожектора и зеркал заднего вида; 49 382.00.00.000 РЭ - межвагонные соединения для сцепления двух вагонов «голова к голове»; - съемной лестницы для обслуживающего персонала; - ниша для установки автосцепки ТМ1312 и крэш –буфера ТМ134. Торцевые стены кузова моторных и прицепных вагонов, а также торцевая стена головного вагона, представляет собой каркас из швеллеров №18, обшитый стальными гофрированными листами толщиной 2 мм. В средней части этих стен имеется проем для обеспечения сквозного прохода по поезду. С наружной стороны кузова к проему крепится сцепная рамка межвагонного перехода ООО «ТехноРесурсЦентр», предназначенного для комфортабельного перехода из вагона в вагон. С внутренней стороны на торцевых и лобовых стенах с обеих сторон от проема на кузовах монтируются каркасы шкафов, предназначенных для размещения электрического и пневматического оборудования вагонов. Боковые стены (рисунок 2.2.1б) состоят из верхнего обвязочного угольника 1, вертикальных межоконных Z-образных стоек 2, горизонтального подоконного и надоконного омегооборазного () профиля 3, и обшивы из гладких листов толщиной 2,5 мм, усиленных уголками, которые выполняют роль элементов жесткости. Продольные профили ( и угольник) боковых стен исполняют роль элементов жесткости. На боковинах моторных вагонов выполняются отверстия для установки жалюзи системы охлаждения тяговых двигателей. Крыша кузова – цельнометаллическая, изготовлена из гнутых дуг Zобразного сечения, обшитых двумя гофрированными листами толщиной 2 мм, расположенными симметрично вдоль продольной оси вагона на R5000мм. Гофры расположены в продольном направлении и придают конструкции необходимую жесткость. Скаты крыши R 450мм выполнены из гладких листов и усилены уголками, которые выполняют роль элементов жесткости. На крыше вагонов с обоих концов устанавливаются воздухозаборники с жалюзи для забора воздуха в систему обеспечения микроклимата пассажирских салонов. Кроме того, на крыше головного вагона со стороны кабины машиниста устанавливаются дополнительные воздухозаборники с жалюзи для забора и выхода воздуха в системе обеспечения микроклимата кабины машиниста. Все элементы рамы накрываются металлическим настилом пола. Металлический пол в поперечном сечении кузова (рисунок 2.2.1в) собран из двух типов стальных гофрированных листов толщиной 1,8 мм. Центральные листы 1 пола шириной 1060 мм имеют 5(пять) гофров высотой 29,8 мм, два боковых листа 2 имеют желоба 3, которые в дальнейшем служат для прокладки на вагоне с одной стороны высоковольтных кабелей, с другой стороны низковольтных кабелей электрооборудования вагона. Гофрированные листы приварены к поперечным балкам рамы. В полу выполнены отверстия для коробов системы электрооборудования и трубопроводов. На гофрированные листы металлического пола привариваются кронштейны для крепления брусков деревянной обрешетки пола. 50 382.00.00.000 РЭ 1 – рама; 2 – боковина правая; 3 – боковина левая; 4 - стена торцевая; 5 – обтекатель с каркасом головы в сборе; 6 – крыша; 7 – пол металлический; 8- подножка нижняя; 9 – межвагонное сцепное устройство БСУ-ТМ 136; 10 – планки заземления; 11 - головная автосцепка ТМ 132; 12 - путеочиститель Рисунок 2.2.1- Кузов головного вагона 51 382.00.00.000 РЭ 1 – балка буферная; 2 – балка хребтовая; 3 – балка шкворневая; 4 – раскос; 5 – балка продольная; 6 – скользун; 7 – пятник; 8 – балка преобразователя; 9 – балки поперечные; 11 – ступени; 12 – консоль рамы Рисунок 2.2.1а - Рама головного вагона 52 382.00.00.000 РЭ 1 – угольник верхний обвязочный; 2 – стойка оконная; 3 – профиль; 4 – лист цельный гладкий; 5 – уголки усиливающие; 6 – стойка дверная; 7 – лист наддверный; 8 – стойки Рисунок 2.2.1б - Боковина головного вагона правая 53 I I 382.00.00.000 РЭ 1 – лист центральный; 2 – лист боковой; 3 – желоб; 4 – скоба; 5 - заглушка Рисунок 2.2.1в - Пол металлический 54 382.00.00.000 РЭ На электропоезде ЭП3Д установлена система пассивной безопасности. Система пассивной безопасности предназначена для защиты электропоезда и пассажиров в аварийных ситуациях. Система должна срабатывать при столкновении единиц подвижного состава без предварительной подготовки электропоезда к удару и каких-либо действий со стороны локомотивной бригады. Элементы системы обеспечивают упругое поглощение кинетической энергии в процессе движения и поглощение кинетической энергии удара в аварийных ситуациях за счет необратимой деформации крэш-элементов одноразового действия. На электропоезде используется два вида автосцепных устройств: головная пассажирская автосцепка ТМ132 с поглощающим аппаратом Т-8П и крэшбуфером ТМ134 (рисунок 2.2.2), межвагонное беззазорное сцепное устройство БСУ-ТМ 136 для сцепки вагонов исполнений 08 и 09 (активного и пассивного типа с замками быстрого расцепления) с поглощающим аппаратом Т-7П-01 и крэш-модулем ТМ135 (рисунок 2.2.9). Головная пассажирская сцепка ТМ 132 1 – автосцепка головная пассажирская ТМ132; 2 – крэш-буфер ТМ134 Рисунок 2.2.2 – Расположение автосцепки 132 с крэш-буфером в головной части кабины машиниста Автосцепка ТМ132. Сцепка предназначена для установки на лобовую часть головного вагона электропоезда. Сцепка обеспечивает надежное сцепление головного вагона электропоезда с вагонами, оборудованными автосцепкой СА-3 с контуром зацепления по ГОСТ 21447, и служит для передачи тяговых и тормозных усилий. Сцепка обеспечивает упругое поглощение кинетической энергии в процессе движения и поглощение кинетической энергии удара за счет необратимой деформации части сцепки (КРЭШ-элемента) при аварийном столкновении головного вагона с препятствием. 55 382.00.00.000 РЭ Основные технические характеристики сцепки Наименование показателя Вариант исполнения Поглощающий аппарат Т-8П эластомерный упругого типа по Т8П.00.00.000ТУ КРЭШ-модуль. - ход, мм + 5 мм - усилие, МН + 5% - энергоемкость, МДж+10% Габаритные размеры, мм: длина + 5 ширина + 5 высота + 5 Масса, кг + 5% Значение ТМ132 Т8П-02 1014 2000 2.03 2250 510 440 470 Сцепка (рисунок 2.2.3) состоит из головки автосцепки 1, поглощающего аппарата 2, КРЭШ-модуля 3. Головка сцепки 1 с поглощающим аппаратом 2 и КРЭШ-модуль 3 с поглощающим аппаратом 2 соединяются между собой клеммным соединением, состоящим из клеммы 4, стянутого 4-мя болтами с гайками. 1 – головка автосцепки; 2 – поглощающий аппарат; 3 – КРЭШ-модуль; 4 – клемма; 5 – заводская табличка. Рисунок 2.2.3 – Сцепка ТМ132 Головка автосцепки состоит из корпуса головки 1 и приваренного к нему фланца 2 (рисунок 2.2.4). Сварное соединение усилено косынками 3. 1 – корпус головки; 2 – фланец; 3 – косынка Рисунок 2.2.4– Головка автосцепки 56 382.00.00.000 РЭ Поглощающий аппарат Т-8П-02 (рисунок 2.2.5) состоит из полукорпусов 1 и 2. Шпилька 3 зафиксирована в полукорпусе 2 стопорным винтом. На шпильке 3 между полукорпусами 1 и 2 установлен эластичный пакет, состоящий из эластичных элементов 4, между которыми имеются промежуточные диски 5, а по торцам пакета – концевые диски 6. Полукорпус 1 может свободно перемещаться по шпильке 3. На шпильке 3 размещены эластичные элементы 7 и концевые диски 8. Весь пакет зажат гайкой 9, которая фиксируется болтом и, дополнительно, скобой 10. Полукорпус 2 состоит из фланца 11 и приваренной к нему трубы 12, а полукорпус 1 – фланца 13 и приваренной к нему трубы 14. Также к полукорпусу 2 болтами крепится Т-образная планка 15, выполняющая роль шпонки, соориентированная относительно оси трубы пальцем, зафиксированным в планке 15. Планка 15 перемещается в пазу трубы 12. На полукорпусе 1 имеется табличка паспортная 16 поглощающего аппарата. 1 – полукорпус; 2 – полукорпус; 3 – шпилька; 4 – эластичный элемент; 5 – промежуточный диск; 6 – концевой диск; 7 – эластичный элемент; 8 – концевой диск; 9 – гайка; 10 – скоба; 11 – фланец; 12 – труба; 13 – фланец; 14 – труба; 15 – планка; 16 – табличка паспортная Рисунок 2.2.5 – Поглощающий аппарат Т-8П ВНИМАНИЕ! Поглощающий аппарат настроен на усилие начальной затяжки (25…80 кН) и величину конструкционного хода. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ! Производить в процессе эксплуатации частичную или полную разборку поглощающего аппарата. Крэш-модуль (рисунок 2.2.6) Поглощение энергии происходит за счет пластической деформации (редукции) трубы фильерой. Крэш-модуль включает в себя крэш-элемент 1, соединенный с плитой 2 посредством фильеры со сферической поверхностью. Крэшэлемент 1 со сферической фильерой образуют шарнирный узел. В плите 2 также имеется ответная сферическая поверхность. Такая конструкция обеспечивает отклонение сцепки вверх-вниз и вправо-влево. Винты 3, законтренные гайкой 4, не 57 382.00.00.000 РЭ позволяют фильере проворачиваться вокруг горизонтальной оси сцепки. В винтах 3 имеются маслоподводящие отверстия. Крэш-элемент состоит из трубы 6 и приваренного к ней фланца 5. Защиту шарнирного узла от попадания грязи обеспечивают эластичный чехол 7 и резиновый диск, закрепленные планками 8. Для подвода смазки к шарнирному узлу на плите 2 установлены пресс-масленки. На фланце 5 выполнены пазы под штифты для взаимной ориентации крэшэлемента и поглощающего аппарата. 1 – крэш-элемент; 2 – плита; 3 – винт; 4 – гайка; 5 – фланец; 6 – труба; 7 – чехол; 8 – планка Рисунок 2.2.6 – КРЭШ-модуль сцепки ТМ132 ВНИМАНИЕ! Все крэш-элементы системы неразборные. Запрещается в процессе эксплуатации производить частичную или полную разборку крэш-элементов. Для расцепления сцепки применяется специальный ключ. Крэш – буфер ТМ134 Крэш-буфер ТМ134 (далее по тексту – буфер) предназначен для установки на лобовую часть головного вагона электропоезда. Буфер обеспечивает поглощение кинетической энергии за счет необратимой деформации трубы крэш-элемента при аварийном столкновении головного вагона состава с препятствием. Буфер (рисунок 2.2.7) – это неразборная конструкция, состоящая из крэшэлемента 1 и приваренной к нему плиты 2 с зубьями для защиты вагонов от наползания друг на друга. На плите крэш-элемента закреплена табличка паспортная 3. Буфер входит в состав КРЭШ-системы головного вагона, включающую также головную автосцепку ТМ132. Технические характеристики буфера Наименование показателя ТМ134 Усилие деформации, кН+10% 1000 Поглощаемая энергия, кДж+10% 602 Рабочий ход, мм 602+5 Габаритные размеры, мм: длина 853+3 ширина 300-2 58 382.00.00.000 РЭ высота 300-2 Полная масса, кг 85+5% Буфер (рисунок 2.2.7) неразборная конструкция , состоящая из плиты противоподъемной 2, приваренной к КРЭШ-элементу 1. На КРЭШ-элементе закреплена табличка паспортная 3. 1 – КРЭШ-элемент; 2 – плита противоподъемная; 3 – табличка паспортная Рисунок 2.2.7 – КРЭШ-буфер ТМ134 КРЭШ- элемент (рисунок 2.2.8) состоит из трубы 1, вставленной в фильеру 2, установленную в плите 3. К плите 3 приварена направляющая труба 4. К торцу трубы 1 приварена заглушка 5. Труба 1 зафиксирована в направляющей трубе 4 прерывистым сварным швом. Вместе труба 1 и фильера 2 образуют КРЭШ-модуль. Поглощение энергии происходит за счет пластической деформации (редукции) трубы 1 фильерой 2. 1 – труба; 2 – фильера; 3 – плита; 4 –направляющая труба; 5 - заглушка Рисунок 2.2.8 – КРЭШ-элемент ТМ134 ЗАПРЕЩАЕТСЯ разбирать буфер каким-либо способом в процессе его эксплуатации. Межвагонное беззазорное сцепное устройство БСУ-ТМ136 Сцепное устройство БСУ-ТМ136 предназначено для соединения вагонов пассажирского моторвагонного подвижного состава и передачи тяговых и тормозных усилий. Для сцепления с автосцепкой СА-3 предусмотрен переходник ТМ120.01.05.007. Как пример, установка сцепного устройства БСУ-ТМ136 показана на моторном вагоне (рисунок 2.2.9). 59 382.00.00.000 РЭ Технические характеристики БСУ-ТМ136 Наименование показателя Значение Максимальные растягивающие усилия без деформации деталей сцепного устройства, кН Максимальные сжимающие усилия без деформации деталей сцепного устройства, кН Энергоемкость поглощающего аппарата при усилии полного сжатия, кДж, не менее Усилие полного сжатия поглощающего аппарата, кН, не менее Рабочий ход поглощающего аппарата, мм Относительная скорость соударения вагонов при сцеплении, км/ч, не более 1500 2500 35 1500 80-5 3 Относительное линейное смещение осей головок при сцеплении, мм, не более - в вертикальной плоскости - в горизонтальной плоскости 70 80 Отклонение головок сцепок, ° - в горизонтальной плоскости - в вертикальной плоскости ±15 ±6 Сцепное устройство ТМ136 включает в себя корпус сцепки 7, шарнирно с ним связанный тяговый узел 4, аппарат поглощающий Т -7П-01 (2), крэш-модуль ТМ135 (6) (рисунок 2.2.9). 60 382.00.00.000 РЭ 1 – подвеска маятниковая; 2 – аппарат поглощающий Т-7П-01; 3 – балочка центрирующая ТМ136; 4 – узел тяговый ТМ136; 5 – плита; 6 – крэш-модуль ТМ135; 7 – корпус сцепки БСУ-ТМ136. Рисунок 2.2.9 – БСУ – ТМ136 с крэш- модулем ТМ135 и поглощающим аппаратом Т-7П-01 на моторном вагоне 61 382.00.00.000 РЭ На данном электропоезде используются сцепка БСУ-ТМ136-08 (исполнение 8) пассивного типа с замками быстрого расцепления типа БЗМ и БСУ-ТМ136-09 (исполнение 9) активного типа с направляющим конусом, клиновыми замками и приводом расцепным . БСУ-ТМ136-08 (рисунок 2.2.10а) состоит из головы сцепки 1, на которой установлены замки 2 типа БЗМ, и узла тягового 3, в котором размещены плита 4 и аппарат поглощающий 5. В БСУ-ТМ136-09 (рисунок 2.1.10б) в голову сцепки 1 установлен направляющий конус 6, клиновые замки 7 и привод расцепной 8. Клиновые замки закрыты противопыльными крышками 9, которые уплотнены резиновыми прокладками 10. Голова сцепки 1 и узел тяговый 3 шарнирно соединены друг с другом. На голове сцепки 1 устанавливаются таблички паспор-тные 11. а) БСУ- ТМ136-08 б) БСУ- ТМ136-09 1 – голова сцепки; 2 – замок БЗМ; 3 – узел тяговый; 4 – плита; 5 – аппарат поглощающий; 6 – направляющий конус; 7 – клиновый замок; 8 – привод расцепной; 9 – крышка; 10 – прокладка; 11 – табличка заводская Рисунок 2.2.10 – Беззазорное сцепное устройство БСУ–ТМ136 Голова сцепки (рисунок 2.2.11) состоит из литого корпуса 1, в котором установлен сферический подшипник скольжения 2 необслуживаемого типа. Сверху подшипник закрыт противопыльным гофрочехлом 3 с распорной втулкой 4. Конструкция допускает установку сферического подшипника обслужива-емого типа по решению Заказчика. В верхней части зева корпуса 1 установлен штифт 5, предназначенный для правильной установки переходника для маневро62 382.00.00.000 РЭ вых работ (см. ниже). Сферический подшипник в осевом направлении зафикси-рован пружинным стопорным кольцом (поз.8, рисунок 5.18). 1 – корпус; 2 – сферический подшипник; 3 – распорная втулка; 4 – гофрочехол; 5 – штифт Рисунок 2.2.11 – Голова сцепки Узел тяговый (рисунок 2.2.12) состоит из литого корпуса тягового 1, в котором установлен палец 2. Палец зафиксирован планкой 3. В корпус тяговый 1 ввернут упор 4, который фиксируется специальным винтом (на рисунке не показан), установленным в нижней части. Со стороны поглощающего аппарата установлен резинометаллический демпфер 5. 1– корпус тяговый; 2 – палец; 3 – планка; 4 – упор; 5 – демпфер Рисунок 2.2.12 - Тяговый узел Шарнирный узел соединяет голову сцепки и тяговый узел, при этом голова сцепки имеет возможность вращения по трем координатным осям относительно тягового узла на определенные углы по каждой из трех осей. Конструкция шарнирного узла показана на рисунке 2.2.13. В узел входит па-лец 3, сферический подшипник скольжения 5, внешнее кольцо которого зафик-сировано стопорным кольцом 8 в корпусе 1 головы сцепки, а внутреннее кольцо зажато через распорную втулку 7 между торцем посадочного отверстия корпуса тягового 2 и буртиком пальца 3. Палец 3 зафиксирован в вертикальном направ-лении планкой 4. Гофрочехол 6 защищает подшипник 5 от попадания грязи. 63 382.00.00.000 РЭ 1 – корпус головы сцепки; 2 – корпус тяговый; 3 – палец; 4 – планка; 5 – подшипник сферический; 6 – гофрочехол; 7 – втулка распорная; 8 – кольцо пружинное стопорное; 9 – фиксатор; 10 – винт; 11 – упор; 12 – болт; 13 – шайба; 14 – масленка; 15 – заглушка; 16 – заглушка; 17 – демпфер; 18 – плита; 19 – стакан поглощающего аппарата Рисунок 2.2.13 – Шарнирный узел Крэш-модуль ТМ135 предназначен для поглощения кинетической энергии при аварийном столкновении подвижного состава с препятствием и устанавливается в хребтовую балку вагона. Крэш-модуль ТМ135-01 (рисунок 2.2.14) состоит из крэш-элемента 1, кольца 4 и ползуна 2. 1 – крэш-элемент; 2 – ползун; 3 – прокладка; 4 – кольцо; 5 – табличка паспортная Рисунок 2.2.14 – Крэш-модуль ТМ135-01 Ползун соединен с крэш-элементом при помощи болтов М12. Между крэш-элементом и ползуном могут устанавливаться до трех прокладок 3, с помощью которых регулируется размер 625-3 в хребтовой балке вагона. На ползун с внутренней стороны устанавливается паспортная табличка 5. Крэш-элемент ТМ135 (рисунок 2.2.15) состоит из плиты 1 с фильерой 2. В фильеру вставлена труба 3 с приваренным к ней фланцем 4 с резьбо64 382.00.00.000 РЭ выми отверстиями. С другого конца труба 3 закрыта заглушкой (на рисунке не показана). Труба 3 соединена с плитой 1 прерывистым сварным швом. 1– плита; 2 – фильера; 3 – труба; 4 – фланец Рисунок 2.2.15 – Крэш-элемент ТМ135 Для вагонов электропоезда ЭП2Д используется крэш-модуль ТМ13501 с ходом крэш-элемента 130 мм. Ход крэш-элемента определяется длиной проставочного кольца 4 (рисунок 2.2.14). Аппарат поглощающий Т-7П-01 (далее по тексту – аппарат) предназначен для рассеивания энергии удара при маневровых операциях, смягчения ударов и рывков и уменьшения вредных динамических воздействий на конструкцию вагона и пассажиров в процессе движения электропоезда. 1 – основание; 2 – болт; 3 – элемент эластичный; 4 – диск; 5 – стакан нажимной; 6 – демпфер; 7 – диск нажимной; 8 – гайка Рисунок 2.2.16 – Аппарат поглощающий Т-7П-01 Аппарат (рисунок 2.2.16) состоит из литого основания 1 с цилиндрическим корпусом. В корпусе размещен пакет эластичных элементов, состоящий из полимерных тел вращения - элементов эластичных 3 и дисков 4. На пакет эластичных элементов устанавливается стакан нажимной 5, эластичный демпфер 6 и диск нажимной 7. Все перечисленные детали стягиваются стяжным болтом 2 и корончатой гайкой 8, законтренной шплинтом. 65 382.00.00.000 РЭ Особенности конструкции деталей и узлов элементов системы Конус центрирующий (рисунок 2.2.17) представляет собой литую деталь с четырьмя окнами для стопоров замков и двумя пазами для правильной ориентации при сборке Рисунок 2.2.17 - Конус центрирующий Клиновой замок (рисунок 2.2.18) состоит из замка, как узла, и стопора 3 с резьбовым отверстием. Замок состоит из штока 1 с резьбовым концом, стопора 2 с гладким отверстием, регулировочной 4 и контровочной 5 гаек. На стопорах 2 и 3 имеются отверстия А для ориентации замка при установке его в корпус головы сцепки. При правильной установке замка отверстия А должны быть обращены в сторону плоскости сцепления. 1– шток; 2 – стопор с гладким отверстием; 3 – стопор с резьбовым отверстием; 4 – гайка регулировочная; 5 – гайка контровочная Рисунок 2.2.18 - Клиновой замок Замок быстрого расцепления типа БЗМ (рисунок 2.2.19). Хвостовик 13 стопора 1 вставлен в центральное отверстие пластины 3 и на его конце закреплен резьбовой наконечник 2. Между фланцем 4, который является частью хвостовика 13 стопора 1, и пластиной 3 на трубках 15 установлены две пружины 5. Направляющие трубки 15 расточенным концом вставлены в отверстия пластины 3 и зафиксированы осями 7. На оси 7 при помощи поводка 16 свободно вращается флажок 8. Различие между правым и левым замками заключается в том, на какую из двух осей 7 установлен флажок 8. Клин 9 вставлен паз на хвостовике 13. Клин 9 имеет жестко связанный с ним хвостовик с уступом, в который упирается передняя опора 19. Хвостовик клина имеет внутреннюю резьбу под технологический болт 10. Между передней 19 и задней 20 опорами на направляющих трубках 18 установлены пружины 11, являющиеся аккумуляторами энер66 382.00.00.000 РЭ гии. Направляющие трубки 18 пристыкованы к втулкам 17, размещенным на двух распорных втулках 14. 1 – стопор; 2 – резьбовой наконечник; 3 – пластина; 4 – фланец; 5 – пружина стопора; 6 - установочные болты; 7 – ось; 8 – флажок; 9 – клин; 10 – технологический болт; 11 – пружина клина; 12 – транспортировочная пластина; 13 – хвостовик; 14 – распорная втулка; 15 – трубка; 16 – поводок; 17 – втулка; 18 – направляющая трубка; 19 – опора передняя; 20 – опора задняя Рисунок 2.2.19 – Замок быстрого расцепления типа БЗМ Привод расцепной (рисунок 2.2.20) состоит из двух кронштейнов 1, на которых шарнирно на осях 4 установлены рычаги 2. Рычаги 2 через оси 5 соединены тягой 3. От отклонения от нейтрального положения рычаги 2 удерживаются возвратными пластинчатыми пружинами 6, которые заправлены в петли осей 5. При сцеплении вагонов носик клина 9 (рисунок 2.2.19) упирается в верхнюю часть рычага 2 привода расцепного (рисунок 2.2.20). При дальнейшем сближении вагонов клин 9 сжимает пружины 11 (рисунок 2.2.19). Стопор 1 при этом, скользя по клину, входит в окна конуса центрирующего и фиксирует его в голове сцепки. Сцепление произошло. Для расцепления необходимо потянуть за нижний конец рычага 2 привода расцепного (рисунок 2.2.20). При этом перед носиком клина откроется паз, в который клин 9 будет вытолкнут пружинами 11. Перемещаясь, клин выдернет стопора 1 из окон конуса центрирующего. Расцепление произошло. 1 – кронштейн; 2 – рычаг; 3 – тяга; 4 – ось; 5 – ось; 6 – возвратная пластинчатая пружина Рисунок 2.2.20 – Привод расцепной 67 382.00.00.000 РЭ Балочка центрирующая устанавливается на передний упор хребтовой балки вагона посредством подвесок маятниковых (106.00.012-0) при монтаже сцепки. 1 – корпус; 2 – опора; 3 – пружина; 4 – подпятник; 5 – шток; 6 – винт; 7 – втулка; 8 – гайка; 9 – гайка; 10 – шплинт; 11 – болт Рисунок 2.2.21 – Балочка центрирующая Балочка центрирующая (рисунок 2.2.21) представляет собой корпус 1 с пружинным поддерживающим механизмом. По ребрам передних кронштейнов корпуса 1 скользит опора 2. В отверстие опоры 2 вставлен шток 5, на резьбовой ко-нец которого навинчены две гайки 9. На конце штока 5 установлен шплинт 10. Между опорой 2 и подпятником 4 расположена пружина 3. Вращением винта 6 по резьбе во втулке 7 осуществляется поднятие опоры 2, а, следовательно, достигается необходимая высота головы сцепки над уровнем головки рельса. Положение винта 6 фиксируется контргайкой 8. Верхнюю гайку 9 завернуть до упора в торец винта 6. Заданное положение зафиксировать нижней гайкой 9. 6.5 Расцепление сцепок БСУ-ТМ136 осуществляется ключом расцепным (рисунок 2.2.22). Рисунок 2.2.22 – Ключ расцепной ТТПТ06.00.000 Комплект переходников (рисунок 2.2.23) состоит из зуба 1, шкворня 2, адаптера внешнего 3, адаптера внутреннего 4 и клинового замка 5. 68 382.00.00.000 РЭ 1 – зуб; 2 – шкворень; 3 – адаптер внешний; 4 – адаптер внутренний; 5 – клиновой замок Рисунок 2.2.23 – Комплект переходников Работа элементов системы Работа головной пассажирской сцепки ТМ132 Процесс сцепления и расцепления головного вагона с локомотивом или другим вагоном, оборудованным сцепкой типа СА-3, происходит аналогично сцеплению и расцеплению автосцепки СА-3. Для расцепления сцепки ТМ132 применяется ключ расцепной ТМ132.47.01.000. При сцеплении с локомотивом или другим вагоном поглощающий аппарат упруго демпфирует возможные удары в процессе сцепления. Максимальная скорость сближения сцепляемых вагонов – не более 2 км/час. В момент столкновения состава с препятствием сначала происходит упругая деформация эластичных элементов поглощающего аппарата до полного закрытия поглощающего аппарата (75...80 мм), после этого при достижении определенной силы взаимодействия сцепки с препятствием (около 2000 кН), начинается деформация крэш-элемента сцепки с поглощением кинетической энергии столкновения. После срабатывания крэш-элемента сцепка демонтируется с вагона и отправляется на восстановление на завод-изготовитель. Работа крэш-буфера ТМ134 В определенный момент столкновения головного вагона с препятствием начинается деформация крэш-буфера. Деформация происходит при усилии около 1000 кН на каждом буфере. После срабатывания крэш-элемента буфер демонтируется с вагона и отправляется на восстановление изготовителю. На вагон монтируется новый буфер в соответствии с настоящим Руководством. Каждый крэш-буфер рассчитан на поперечное усилие 30 тс. Ребристая лобовая плита при столкновении препятствует наползанию одного вагона на другой ЗАПРЕЩАЕТСЯ! Использовать буфер для буксировки вагона. Работа межвагонного крэш-модуля ТМ135 69 382.00.00.000 РЭ При столкновении состава с препятствием и срабатывании крэш- элементов головной сцепки, крэш-буферов и достижения силы взаимодействия между вагонами около 2400 кН начинается поступательное движение ползунов в каждом вагоне с деформацией крэш-элемента модуля, в результате чего происходит поглощение энергии столкновения. После срабатывания крэш-модуль демонтируется с вагона и отправляется на восстановление. На восстанавливаемый вагон монтируется новый крэш-модуль. Работа беззазорного сцепного устройства На рисунке 2.2.24 показана голова сцепки с замками типа БЗМ (исполнение 08). На корпусе сцепки 1 с помощью болтов 2 закреплены замки БЗМ по одному с каждой стороны (правый и левый). Клин 6 находится в прорези хвостовика замка и поджат к нему пружинами 7, являющимися аккумулятором энергии (стопора замков показаны в положении готовности к сцеплению). 1 – корпус сцепки; 2 – болты; 3 – стопор; 4 – пружина задвижки; 5 – крышка замка; 6 – клин; 7 – пружина клина (аккумулятор энергии); 8 – наконечник; 9 – технологический болт; 10 – флажок визуального контроля положения замков Рисунок 2.2.24-Голова сцепки с замками типа БЗМ (исполнение 08) Для вывода стопора 3 из зацепления, в случае его заклинивания, служит наконечник 8, установленный на оконечности хвостовика задвижки. Для этого нужно навернуть резьбовую оправку М30 (рисунок 2.2.25) на наконечник 8 и вывести задвижку замка из окна конуса. Принудительное сжатие пружин клина 7 (например, при установке пере-ходника) производится технологическими болтами 9. Для визуального контроля полноты срабатывания замков предназначены флажки 8 и 11 и щитки 9 (рисунок 2.2.26). Рисунок 2.2.25 – Резьбовая оправка М30 70 382.00.00.000 РЭ 1 – корпус сцепки; 2 – центрирующий конус; 3 – стопор; 4 – торец окна для замка; 5 – подвижные упоры пружин замка; 6 – наконечник хвостовика штока задвижки; 7 – крышка замка; 8 – флажок; 9 – щиток; 10 – контрольная плоскость; 11 – флажок Рисунок 2.2.26 – Схема контроля полноты срабатывания замков БЗМ в сцепленном состоянии БСУ Сцепка БСУ-ТМ136, исполнение 09, (с центрирующим конусом и приводом расцепным) показана на рисунке 2.2.10б. Положение привода расцепного перед сцеплением и при расцеплении вагонов показано на рисунке 2.2.27. а) положение привода расцепного БЗМ-02-000 перед сцеплением вагонов б) положение привода расцепного БЗМ-02-000 при расцеплении вагонов 1 – голова сцепки; 2 – центрирующий конус; 3 – рычаг; 4 – кронштейн; 5 – набор упругих пла-стин; 6 – тяга; 7 – ось рычага; 8 – ось тяги; 9 – концевая часть рычага для ключа расцепного Рисунок 2.2.27 – Работа привода расцепного БЗМ-02-000 Процесс сцепления сцепок БСУ показан на рисунке 2.2.28. Перед сцеплением необходимо убедиться, что на одном из сцепляемых вагонов установлена сцепка исполнения 08 (с замками БЗМ), а на другом – сцепка исполнения 09 (с центрирующим конусом и приводом расцепным). 71 382.00.00.000 РЭ Рекомендуемая разность уровней осей сцепок на смежных вагонах над головкой рельса должна быть ±20 мм. При сдвигании вагонов рычаги 3 привода расцепного надавливают на клинья замков 4, которые сжимают пружины 7, и освобождают стопоры 5. Под действием пружин 6 стопоры 5 входят в окна центрирующего конуса, обеспечивая беззазорное соединение головок сцепок. а) исходное положение сцепного устройства перед сцеплением б) сцепное устройство в сцепленном состоянии 1 – голова сцепки с замками БЗМ; 2 – голова сцепки с центрирующим конусом; 3 – рычаг привода расцепного; 4 – клин; 5 – стопор; 6 – пружины стопоров; 7 – пружина клина Рисунок 2.2.28 – Процесс сцепления сцепок При сцеплении вагонов за счет кинетической энергии движения вагонов друг относительно друга пружинный аккумулятор энергии заряжается. При расцеплении эта энергия будет использована для передвижения клина вперед и выдвигания стопоров из окон центрирующего конуса. После завершения сцепления необходимо без захода в пространство меж-ду вагонами: - проконтролировать полноту срабатывания механизмов сцепления визуально, по положению флажков 8 и 11 (рисунок 2.2.26) относительно контрольной плоскости 10, проходящей по нижним кромкам щитков 9. Флаж72 382.00.00.000 РЭ ки, окрашенные в красный цвет, должны полностью располагаться ниже контрольной плоскости. При неправильном положении флажков на сцепленных вагонах допускается настройка положения флажков путем их подгибки; - проверить отсутствие сквозного зазора по плоскости сцепления головок сцепок (рисунок 2.2.28б). Щуп толщиной 0,3 мм не должен проходить между головами сцепок хотя бы в одной точке. При невыходе флажков полностью или частично за контрольную плоскость, вагоны расцепить и процесс сцепления повторить. Расцепление сцепок производится без захода в пространство между вагонами в следующей последовательности: - ключом расцепным зацепить концевую часть рычага 9 (рисунок 2.2.27) привода расцепного и, потянув ключ вверх или нажав вниз, повернуть рычаг до щелчка, свидетельствующего о срабатывании пружинных аккумуляторов энергии и выходе задвижек из окон конуса. При этом между торцами головок сцепок должен появиться небольшой зазор; - проконтролировать факт расцепления сцепки. Визуальным признаком полного выхода задвижек из окон конуса является положение флажков 8 (рисунок 2.2.29) относительно контрольной плоскости 10. Флажки не должны выступать за нижний край щитков 9; - развести вагоны. 1 – корпус сцепки; 2 – центрирующий конус; 3 – стопор; 4 – плоскость крепления замка; 5 – подвижные упоры пружин замка; 6 – наконечник хвостовика замка; 7 – пластина замка; 8 – флажок; 9 – щиток; 10 – контрольная плоскость Рисунок 2.2.29 – Схема контроля полноты срабатывания замков БЗМ при расцеплении вагонов В случае несрабатывания замка БЗМ нужно навернуть резьбовую оправку М30 (рисунок 2.2.25) на наконечник 8 (рисунок 2.2.24) хвостовика замка, вывести задвижку замка из окна конуса и расцепить вагоны. Выкрутить оправку и повторить сцепление. Вместо резьбовой оправки М30 можно использовать обычную стандартную высокую гайку. Установка адаптера внутреннего в голову сцепки с замками БЗМ (рисунок 2.2.30) производится в следующей последовательности: 73 382.00.00.000 РЭ 1 – корпус головы сцепки; 2 – замок; 3 – адаптер внутренний; 4 – зуб; 5 – шкворень; 6 – болт технологический Рисунок 2.2.30 – Установка адаптера внутреннего - вращая технологический болт 6 замка 2 с помощью ключа, вывести стопоры 3 (рисунок 2.2.26) из внутренней полости корпуса 1 головы сцепки; - установить внутренний адаптер 3 во внутреннюю полость корпуса сцепки 1 до упора; - вращая технологические болты 6 в другую сторону, ввести до упора стопоры в пазы адаптера 3; - полноту срабатывания замков проверить по схеме контроля ; - установить зуб 4 на адаптер 3 и зафиксировать его с помощью шкворня 5; - повернуть шайбу на торце шкворня на угол 30…70° в любую сторону для предотвращения его выпадания. Установка адаптера наружного (рисунок 2.2.31). 1 – голова сцепки; 2 – центрирующий конус; 3 – адаптер наружный; 4 – шкворень; 5 – зуб; 6 – клиновой замок Рисунок 2.2.31 – Установка наружного адаптера Установка наружного адаптера на центрирующий конус производится в следующей последовательности: - установить наружный адаптер 3 на центрирующий конус 2; - установить в пазы адаптера 3 и центрирующего конуса 2 клиновой замок 6, ориентируя его так, чтобы конусная часть стопоров была направлена в сторону от вагона (сигнальные отверстия – в сторону корпуса сцепки); - вращением винта клинового замка 6 произвести затяжку стопоров; 74 382.00.00.000 РЭ - установить зуб 5 на адаптер внешний 3 и зафиксировать его с помощью шкворня 4; - повернуть шайбу на торце шкворня на угол 30…70° в любую сторону для предотвращения его выпадения. Демонтаж адаптеров осуществляется в порядке обратном их установке. Эксплуатационные ограничения Ограничение скорости при прохождении участков пути: - круговой кривой радиусом 100 м – до 5 км/ч; - S-образной кривой радиусом 100 м с прямой вставкой не менее 20 м – до 5 км/ч; - S-образной кривой радиусом 170 м – до 10 км/ч; - минимальный радиус кривизны пути при прохождении в сцепленном состоянии не менее 100 м. Относительная скорость соударения вагонов при их сцеплении должна быть не более 3 км/ч. Допускаемые относительные смещения осей сцепок сцепляемых вагонов должны быть: - по вертикали ±70 мм; - по горизонтали ±80 мм; - угловые смещения ±2°. Рекомендуемые относительные смещения осей сцепок сцепляемых вагонов должны быть: - по вертикали ±20 мм; - по горизонтали ±50 мм; - угловые смещения ±2°. Угол отклонения оси сцепки должен быть в диапазоне: - в горизонтальной плоскости: ± 16°; - в вертикальной плоскости: ± 7°. Подробно конструкцию, эксплуатацию и обслуживание - см Руководство по эксплуатации на систему пассивной безопасности ТМ130.00.00.000РЭ. Подробности конструкции, эксплуатации и обслуживания системы пассивной безопасности – см. Руководство ТМ130.00.00.000РЭ. 75 382.00.00.000 РЭ 2.2.1.2 Внутренние конструкции и внутреннее оборудование Внутренняя обшивка боковых стен и потолка салона состоит из деревянного каркаса, теплоизоляционных пакетов из стекловолокна «URSA» (ТУ 5763-002-0028.7697-97), завернутого в полиэтиленовую пленку Т с (ГОСТ 10354-82); лицевая сторона обшивки потолков салона и тамбуров отделана металлическими панелями, а боковые стены – стеклопластиковыми панелями. Стеклопластик трудногорючий. Центральные потолочные панели выполнены из металла, окрашенного порошковой эмалью с учетом общего цветового решения. Пол салона выполнен из столярных плит, уложенных на обрешетки из деревянных брусьев, которые крепятся к металлическому гофрированному полу кузова. Ячейки между брусьями заполнены теплоизоляционными пакетами. Столярные плиты пола покрыты поливинилхлоридным линолеумом фирмы Polyflor Voyager или другим трудно-горючим линолеумом. Для доступа к желобам с электрожгутами в полу имеются люки, расположенные под диванами вдоль боковых стен. В полу каждого вагона имеются люки для доступа к шкворням. Кроме того, в полу кузова моторного вагона имеются люки для осмотра тяговых двигателей. Поперечные стены, перегородки, стены туалетных помещений выполнены из стеклопластиковых панелей. Двери Наружный дверной блок прислонно-сдвижного типа (ДБПС) (рисунок 2.2.32) состоит из портала 1, пневмоэлектрического привода 2 и двух створок 3. Две створки 3 (левая и правая) соединены с приводом 2 при помощи консолей (двуплечих рычагов), расположенных по краям механизма привода. Консоли (верхние) передают движение к нижним боковым консолям, поддерживающим нижнюю часть створок 3. В створки вклеены стеклопакеты 4 из закаленного стекла. По периметру створок установлены резиновые уплотнения 5, которые располагаются заподлицо с наружной плоскостью борта вагона. Привод 2 со створками 3 крепится снизу к потолочной части портала 1. Портал 1 представляет собой несущую сварную металлоконструкцию, которая крепится в дверном проеме вагона. По периметру портала в местах прилегания створок прикреплен резиновый профиль 6. Он является внутренним контуром уплотнения двери. В закрытом положении створки расположены заподлицо со внешней стенкой вагона. В процессе открывания двери совершают два взаимно перпендикулярных движения в следующей последовательности: а) поперечное - створки выдвигаются наружу на 75мм в перпендикулярном стенке вагона; б) продольное – в выдвинутом положении створки раздвигаются на 625мм каждая параллельно стене вагона влево и вправо, образуя входной проем шириной до 1250мм min. 76 382.00.00.000 РЭ 1 – портал; 2 – пневмоэлектрический привод; 3 –створки; 4 – стеклопакет; 5, 6 - резиновые уплотнители; 7 – устройство аварийного открытия; 8 - светодиодные лампы для контроля за посадкой и высадкой пассажиров на дверях переднего тамбура головного вагона; 9 - кнопка вызова машиниста инвалидами (головной вагон 3 класса); 10 –кнопки локального открытия дверей; 11 – рычаг устройства аварийного открытия дверей Рисунок 2. 2.32 – Дверной блок с дверями прислонно – сдвижного типа Дверной блок выполнен с пневмоэлектрическим приводом. Система управления пневмоэлектрическим приводом дверного блока осуществляется с пневмопанели управления, на которой расположен блок пневмораспределителей, электромагнитное реле управления, а также клапаном быстрого сброса давления воздуха и контроллером управления, Пневмопанель управления устанавливается на правой (со стороны тамбура) стойке портала. Доступ к пневмопанели управления осуществляется через люк в обшивке портала. На пульт машиниста поступает сигнал от концевого выключателя, расположенного на приводе, о закрытии двери. Дверные блоки оборудованы системой противозажима. Если дверь не закрылась за отведенное время, то срабатывает противозажима, призводится троекратная (или, в случае команды « Закрыть дверь» с пульта машини77 382.00.00.000 РЭ ста –однократная) попытка закрытия с последующим открытием, после чего створки закрываются. время срабатывания противозажима На створках переднего тамбура головных вагонов расположены светодиодные лампы (далее светильники) контроля посадки/высадки пассажиров рисунок 2.2.32. Светильники дают яркий пучок белого света. На платформе во время посадки/высадки пассажиров помощник машиниста, наблюдая с противоположного конца электропоезда этот пучок света, видит в случае движения пассажиров на вход и выход из вагона мерцание данного светильника, соответственно команда на закрытие дверей не подается – см. Руководство по эксплуатации УК 001.01.00.000 РЭ и Инструкцию по монтажу УК 001.01.00.000 ИМ. Дополнительно опции безопасности обеспечивают элементы световой и звуковой безопасности – прерывистый звуковой сигнал и световая сигнализация при закрытии створок наружных дверей . Световая сигнализация внутри тамбура и снаружи вагона обеспечивается сигнализаторами, расположенными изнутри и снаружи над ДБПС. Сигнализатор световой представляет собой светодиодный фонарьиндикатор, цвет свечения – красный, расположенный над ДБПС. Звуковая сигнализация обеспечивается звуковым сигнализатором, размещенным на приводе ДБПС. В момент получения сигнала «Открыть двери» из кабины машиниста, двери начинают открываться, при этом кратковременно (в течение 1с) звучит звуковой сигнал. В открытом положении ДБПС звуковая и световая сигнализации не работают. В момент снятия сигнала «Открыть дверь» из кабины машиниста, ДБПС начинает закрываться, при этом мигают (6-10 сигналов в секунду) внутренний и наружный световые сигнализаторы, прерывисто звучит («пикает») звуковой сигнализатор. Снаружи на створках дверей переднего тамбура головного вагона 3 класса установлены кнопки вызова машиниста инвалидом «Доступ инвалида»– см. рисунок 2.2.32. Кнопки «Доступ инвалида» служат только для подачи информационного сигнала в кабину машиниста. Если подъемник для посадки и высадки инвалидов в кресле-коляске не приведен в закрытое положение – срабатывает датчик положения подъемника и створки дверей не могут быть закрыты. Индуктивный датчик положения подъемника подключается к клеммной колодке, расположенной в УПУ. Кнопки локального открытия устанавливаются также как кнопки «Доступ инвалида», при команде спульта машиниста «Активировать пассажирские кнопки» (локального открытия) все кнопки локального открытия ДБПС, расположенные на створках, подсвечиваются зеленым светом (активны), доступно управление ДБПС этими кнопками: при нажатии на кнопку локального открытия дверь открывается в течение 3-3,5 секунд, после выдержки в открытом положении от 10 до 15секунд начинает закрываться – см. подробности ФКГП 385.00.00.000РЭ. Внутри вагона устанавливается еще одна кнопка локального открытия створок ДБПС. 78 382.00.00.000 РЭ Кнопки локального открытия расположены на ДБПС всех вагонов. Дверные блоки прислонно-сдвижного типа (ДБПС) оборудованы устройством аварийного открытия створок ДБПС, обеспечивая возможность их открытия при отсутствии электропитания или в аварийной ситуации. Для исключения неосторожного использования, а также несанкционированного проникновения в вагоны устройства оснащены предохранительными элементами. Внутреннее устройство аварийного открытия ДБПС (рычаг) находится в тамбуре вагона на портале и закрыто металлическим лючком с инструкцией по применению. При возникновении аварийной ситуации необходимо: - открыть лючок специальным четырехгранным ключом (из комплекта ключей машиниста); - переключить тумблер блокировки устройства аварийного открытия в нижнее положение; - потянуть ручку на себя и вниз, при этом происходит приоткрывание створок дверей; - открыть створки вручную. Наружное устройство аварийного открытия дверей находится на внешней обшивке вагона рядом с ДБПС (рисунок 2.2.32) и запирается специальным ключом с «бородкой», которые поставляются в комплекте наружных устройств аварийного открытия дверей. При возникновении аварийной ситуации необходимо: - переключить тумблер блокировки устройства аварийного открытия в нижнее положение; - специальным ключом с «бородкой» открыть замок на рычаге наружного устройства аварийного открытия; - вынуть ключ из устройства; - потянуть рычаг на себя, при этом происходит приоткрывание створок дверей; - открыть створки вручную. ВНИМАНИЕ! Настройка величины хода ручки устройства аварийного открытия ДБПС разная для внутреннего и наружного устройств. Для снятия блокировки ДБПС наружным устройством надо только немного «дернуть» его на себя, ход ручки при этом составит около 10 см.. Для внутреннего устройства ход рычага составит от 10 до 30 см! Подробное описание конструкции, работы и обслуживания дверных блоков прислонно-сдвижного типа – см. «Руководство по эксплуатации на дверной блок прислонно – сдвижного типа для электропоезда ФГКП 385.00.00.000 РЭ», которое прилагается с эксплуатационной документацией к электропоезду. Методику проверки наружных прислонно-сдвижных дверей – см. Приложение Г настоящего Руководства. Управление дверями с пульта машиниста – см. раздел 2.5.2, панель переключателей. ВНИМАНИЕ! Движение состава электропоезда разрешается только после полного закрытия всех дверей электропоезда! 79 382.00.00.000 РЭ Двери в салонах одностворчатые и двустворчатые, представляющие собой рамную конструкцию из алюминиевого профиля с обшивками из алюминиевого листа. Пространство между обшивками заполнено теплоизолирующим материалом. Каждая створка имеет остекление из бесцветного безопасного закаленного стекла. Створки дверей 1 подвешены и передвигаются на каретках 4 привода 3. Привод с системой кареток4 обеспечивает движение створок по направляющим. Приводной ремень 6 (применяется только в двустворчатой двери) обеспечивает синхронное движение створок в противоположных направлениях при открытии любой из них за ручку и при закрытии. В полностью открытом положении каретка привода двери стопорится подпружиненным элементом фиксатора 5. Для ограничения движения створки в конструкции привода применен отбойник 8. Снятие с фиксатора производится при приложении усилия от 150 Н до 200 Н в направлении закрытия двери. Закрытие дверей после снятия их с фиксации в открытом положении происходит под действием пружинно-возвратного механизма пневмоцилиндра. Устройство одностворчатых дверей аналогично устройству двустворчатой двери. Отличие конструкции в отсутствии одной створки двери, наличие уплотнителя, который устанавливается в элементе перегородки вагона в месте притвора двери, в приводе отсутствует приводной ремень. Подробности конструкции, эксплатации и ремонта – см. Руководство по эксплуатации ФКГП 549.00.00.000РЭ. В вагонах также устанавливаются торцевые огнестойкие двери с механизмом аварийного закрытия – рольставни. 80 382.00.00.000 РЭ -1 – створка двери; 3 – привод; 5 – фиксатор; 7 – натяжной шкив; -2 – ручка; 4 – каретка; 6 – приводной ремень; 8 - отбойник Рисунок 2.2.33-Двери пассажирские салонов Окна В пассажирских салонах устанавливаются следующие окна: широкие, широкие с кронштейном, окна аварийного выхода. Широкое окно (рисунок 2.2.35) с открывающейся внутрь вагона форточкой состоит из каркаса 22, в состав которого входит подфорточная перемычка 18 (выполняющая функции поворотно-опорного устройства), форточки 8 с замками 7 и подфорточной части однокамерного (с двумя стеклами) стеклопакета 16, а также резиновых уплотнений 10,11,12,15.. Резиновые уплотнения обеспечивают плотное прилегание стеклопакета относительно каркаса и каркаса относительно кузова. Для фиксации форточки в открытом положении с целью устранения ее вибрации во время движения поезда, а также для уменьшения усилия закрытия форточки между подфорточной перемычкой и форточкой установлены Z – образные пружины. В закрытом положении форточка фиксируется замками 7 и может быть заблокирована запорным устройством, расположенным в корпусе ручки-замка. Блокировка производится поворотом блокирующего устройства торцовым трехгранным ключом. В открытое положение форточка переводится поворотом внутрь вагона при открытых и снятых с блокировки замков. Угол открытия форточки 81 382.00.00.000 РЭ 25-30 °С. В открытом положении опорная поверхность форточки упирается в опорную поверхность подфорточной перемычки, препятствуя дальнейшему ее открытию. Открытие замка осуществляется поворотом клапана замка на «себя» до выхода его из зацепления с крючком, установленным на каркасе окна. ДЛЯ ИСКЛЮЧЕНИЯ СЛУЧАЕВ ПОРЧИ ОКНА И ТРАВМИРОВАНИЯ ПАССАЖИРОВ КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИ ОТКРЫТОЙ ФОРТОЧКЕ ПРИКЛАДЫВАТЬ К НЕЙ УСИЛИЯ В НАПРАВЛЕНИИ ДАЛЬНЕЙШЕГО ОТКРЫТИЯ (ВИСНУТЬ, ДЕРГАТЬ И Т. Д.)! Величина усилия закрытия-открытия на клапане замка –не более 60 Н (6 кгс). Для слива конденсата из полости каркаса форточки и полости каркаса окна имеются специальные отверстия. Фиксация и уплотнение окна в оконном проеме кузова вагона осуществляется с помощью кляммеров 6, регулировочных болтов 19, каркаса окна 22, резиновых уплотнений 15, 12. Пространство между кромкой оконного проема боковины кузова и каркасом окна (поз.17, рисунок 2.2.35) заполняется клеем-герме-тиком Sikaflex R – 265 150 9001/14001 или клеемгерметиком Teroson MS 930. Два окна широких с кронштейнами без форточки предназначены для размещения информационного табло. Конструкция окна с кронштейнами аналогична конструкции окна широкого. В каждом пассажирском салоне с каждой стороны устанавливаются два окна «Аварийный выход» без форточек с размерами, соответствующими боковым окнам салона. В аварийной ситуации необходимо: - извлечь из ящика, расположенного рядом с окном «Аварийный выход», молоток; - ударами молотка разбить стеклопакет соответствующего окна; - с помощью молотка освободить проем окна от осколков стекла; - снять крышку с надписью «аварийный выход», установленную в верхней части наличника; - извлечь канат и опустить его наружу вагона. Подробное описание, эксплуатация и обслуживание широких, узких и «аварийных» окон – см. «Окна алюмопластмассовые для пассажирских вагонов. Руководство по эксплуатации, прилагаемое с эксплуатационной документацией к электропоезду. Для эвакуации маломобильных пассажиров из «аварийных» окон предусмотрены устройства для эвакуации, упакованные в контейнеры, и установленные под диванами, которые расположены рядом с аварийными окнами. В каждом вагоне под двухместными диванами, у торцевых стен, установлены по два с каждой стороны (всего четыре) контейнера со спасительными лестницами для наружных прислонно-сдвижных дверей (НПСД). В головном вагоне два контейнера расположены на поперечной перегородке над креслом для инвалида. Инструкция по эвакуации наклеены в тамбурах у НПСД. 82 382.00.00.000 РЭ Устройство для эвакуации инвалидов упаковано в сумку и находится служебном тамбуре у шкафа №0. Над окнами салонов расположены багажные полки с вешалочными крючками. 1, 2,3, 4, 5, 23,24 – пакет 6 – кляммер 7 – замок форточки 8 – форточка 9 – наличник 10, 11, 12, 15 – уплотнение из резинового профиля 16 – стеклопакет 17 –клей-герметик Sikafiex R -265 15O 9001/14001 18 – перемычка подфорточная 19 – регулировочный болт 13, 20 – гайка 21 – болтовое соединение 22 – каркас Рисунок 2.2.35 -Окно салона широкое с форточкой Окна кабины машиниста представляют собой изделия остекления, обеспечивающие хорошую видимость в условиях эксплуатации электропо83 382.00.00.000 РЭ езда при температуре от минус 50 до плюс 40 С. Лобовое окно с информационным табло, размещенным в верхней части лобового окна. Для очистки стекол используется стеклоочиститель с электроприводом. При отказе стеклоочистителей с электроприводом используются стеклоочистители с ручным приводом, приводящиеся в действие машинистом или его помощником с помощью рукояток в кабине. Для защиты от ослепляющего воздействия солнца и других источников света предусмотрены светозащитные экраны, регулируемые по вертикали (не менее 2/3 высоты от верхней кромки окна). Боковые окна кабины машиниста имеют неподвижную и подвижную (открывающуюся) часть. Панели подвижной и неподвижной частей бокового окна представляют собой многослойные высокопрочные стеклоблоки, неподвижная часть окна - с регулируемым электрообогревом. Рисунок 2.2.36 – Лобовое и боковые окна кабины машиниста 84 382.00.00.000 РЭ Включение обогрева стекол лобовых и боковых окон, маршрутных указателей осуществляется с помощью соответствующих выключателей на блоке «В» в кабине машиниста. Инструкцию по проверке и регулировке хода подвижной створки окна бокового кабины машиниста – см. Приложение Д настоящего Руководства. Кресло машиниста. В кабине для машиниста и помощника машиниста установлены мягкие кресла типа УКМ-7500-031 (1) и откидное сиденье 2 (рисунок 2.2.37). Кресло машиниста состоит из спинки 5, сиденья 15, подлокотников 3, остова и передвижной площадки 12, обеспечивающей перемещение кресла в продольном направлении. Спинка 5 и сиденье 15 выполнены из профилированных пенополиуретановых подушек, обтянутых съемными чехлами из стойкого, воздухопроницаемого и легко очищающегося материала. Спинка сиденья снабжена регулируемым по высоте заголовником 4 и механизмом регулировки поясничной опоры, для регулировки которой на спинке имеются рукоятки 6. С левой стороны на кронштейне 8 установлена ручка 7 регулировки угла наклона спинки. Сиденье с направляющими установлено на роликах на рельсы вращающегося каркаса 10, вал которого установлен в цилиндр верхнего основания остова 11. С левой стороны на вращающемся каркасе установлена ручка 13 продольного перемещения сиденья. По высоте кресло регулируется ручкой 14. Подробное устройство, регулировка кресла, его обслуживание – см. Руководство по эксплуатации кресла машиниста 801.222.000.000 РЭ, которое прилагается с эксплуатационной документацией к электропоезду. При регулировке кресла обратить внимание на следующее: ОТРЕГУЛИРОВАТЬ КРЕСЛО ПО МАССЕ МАШИНИСТА НЕОБХОДИМО ДО НАЧАЛА РАБОТЫ. РЕГУЛИРОВКУ ПРОИЗВОДИТЬ БЕЗ НАГРУЗКИ НА СИДЕНЬЕ. ВЫХОД УКАЗАТЕЛЯ МАССЫ ЗА ОТМЕТКИ «60» И «120» НЕДОПУСТИМ. ПОДЪЕМ СИДЕНЬЯ ПРОИЗВОДИТЬ БЕЗ НАГРУЗКИ НА СИДЕНЬЕ . Диваны. В пассажирских салонах 3-го класса установлены шестиместные и двухместные диваны из стеклопластика, в салонах вагонов 1-го и 2-го классов -3-х и 2-х местные кресла с подголовниками. Диваны и кресла производства фирмы Боркад. В немотоных и моторных вагонах в каждом тамбуре установлено по одному мусоросборнику. В головных вагонах мусоросборник установлен только в заднем тамбуре. Над окнами салонов расположены багажные полки с вешалочными крючками. 85 382.00.00.000 РЭ Рисунок 2.2.37 – Кресло машиниста УКМ-7500-031 86 382.00.00.000 РЭ Мусоросборник представляет собой металлический короб с отклоняемой крышкой из нержавеющей стали в верхней части Крышка в нормальных условиях находится в закрытом положении под действием противовеса. При пользовании мусоросборником под весом выбрасываемого предмета крышка открывается. Если веса выбрасываемого предмета недостаточно для открытия крышки, необходимо повернуть рукоятку крышки в направлении, указанном стрелкой. При отпускании рукоятки крышка самостоятельно возвращается в исходное закрытое состояние под действием противовеса. В коробе установлена емкость для мусора из оцинкованной стали. Установка и снятие емкости для мусора осуществляется через дверцу короба, запираемую замком под железнодорожный трехгранный спецключ. Мусоросборник крепится к полу и к перегородке с помощью шурупов. Над мусоросборником имеется табличка с надписью «МУСОР». Емкость мусоросборника составляет около 37 л. Туалетное помещение. В головных вагонах 1 и 3 класса установлены экологически чистые туалетные комплексы «Экотол-ЭП», отличающимися только назначением: головной вагон 3класса предназначен для пользования инвалидами и пассажирами, головной вагон 1 класса предназначен для пассажиров и оборудован столиком для пеленания, шкафом навесным и т. д. На рисунке представлен туалетный комплекс для обеспечения санитарно-гигиенических условий проезда инвалидов в коляске с сопровождающим в пути следования и пассажиров (рисунок 2.2.38) . Водоснабжение крана 18 и туалетного модуля производится от автоматической насосной установки 30, которая смонтирована в чердаке туалетного помещения (рядом с баком для воды) Сливной бак 23 в защитном кожухе подвешивается на раме под кузовом вагона. Он содержит бак – сборник со смотровым люком и патрубками слива 27, трубы откачки 11, 32, вентиляции, промывки бака. Накопительный бак оснащен системами теплозащиты и обогрева, автоматического регулирования и сигнализации температурного режима, системой вентиляции, предусмотрен ленточный обогрев фановых труб. Объем накопительного бака 250л. Система теплозащиты и обогрева накопительного бака предназначена для поддержания положительной температуры в баке – сборнике при пониженных температурах окружающей среды. Теплозащита обеспечивается теплоизоляционными матами из базальтового супертонкого волокна в облицовки из стеклоткани. Температуру контролируют два датчика температуры и датчик – реле температуры, которое при понижении температуры в баке до 3°С срабатывает, подключается дополнительный обогреватель, при этом подается сигнал на пульт управления. Вентиляция предназначена для исключения проникновения запахов из бака – сборника в туалетное помещение, что производится отсосом через патрубок под заслонкой унитаза в общую вытяжку туалета. Оборудование туалетной комнаты см. рисунок 2.2.38 Пульты управления ПУ туалетного комплекса расположены в головном вагоне на торцевой стене у шкафа № 0. 87 382.00.00.000 РЭ Подробное описание, эксплуатация и обслуживание туалетных комплексов даны в Руководстве по эксплуатации КШМС ЭЧТК «Экотол ЭП» для головного вагона ЭД4М КШМС 6767410.008.000-055 РЭ, прилагаемого с эксплуатационной документацией к электропоезду. Для подачи воды на смыв в туалетный блок и к крану раковины – умывальника над потолком туалетного помещения установлен бак с водой 2 объемом 100 л, оснащенный нагревателем, сигнализаторами уровня жидкости (СУЖ М 10-12В-К) 26 (3 шт.), датчиком температуры УКТВ.001.01.03.000. Сигнализаторы уровня жидкости монтируются на корпусе бака на уровнях, соответствующих уровням заполнения бака: минимальный уровень, уровень, заполнения емкости наполовину, максимальный уровень. Датчик температуры должен располагаться на корпусе бака не выше уровня расположения СУЖ, соответствующего минимальному уровню. Он предназначен для измерения температуры воды в расходном баке. Показатели датчиков температуры и сигнализаторов уровней воды фиксируются на блоке управления УКУТВ (устройство контроля уровня и температуры воды), устанавливаемом в шкафу № 3 головных вагонов. Монтаж и демонтаж бака осуществляется со стороны пассажирского салона. В туалетном помещении установлено переговорное устройство. Позиции к рисунку 2.2.38 1 - труба расходная 2 - бак для воды 3 – кран шаровой VALTEC BASE 3/4´ 4 – труба дренажная 5 - труба заправочная 6 - труба переливная 7 – схема заправки бака туалета 8 – модуль туалетный 9 - дозатор жидкого мыла 10 - зеркало 11, 32 - трубы откачки бака 12, 16, 29, 31 - краны 14 –тумба с раковиной 17 – кнопка слива унитаза 18 –кран-дозатор 19 - труба вентиляционная туалета 20 – поручень - штанга 21 – мешок для мусора 22 - вентилятор для подачи теплого воздуха 23 - бак сливной 24 –поручень откидной 25 –датчик температурный УКТВ.001.01.03.000 26- сигнализатор уровня жидкости СУЖ М10-128-К 27- труба сливная 30 - насос Промывку производить не реже 1 раза в неделю. 88 382.00.00.000 РЭ Рисунок 2.2.38 – Экологически чистый туалетный комплекс «Экотол – ЭП» головного вагона 89 3 класса 382.00.00.000 РЭ 90 382.00.00.000 РЭ Немоторный вагон 2 класса с баром оборудован экологическичистыми туалетным комплексам вакуумного типа производства ООО «ИНТЕРНОВА». Руководство по эксплуатации на данный туалетный комплекс прилагается с эксплуатационной документацией к электропоезду. Данные туалетные комплексы вакуумного типа с баком-накопителем под вагоном, шкафом управления и бытовым оборудованием (рисунок 2.2.39). Унитаз с кожухом монтируется на поддоне пола туалетного помещения и имеет подключения к системе слива, электросистеме, пневмогидросистеме. Пневмогидросистема предназначена для удаления содержимого из чаши унитаза и транспортирования отходов в бак-накопитель. Электросистема предназначена для формирования управляющих сигналов, необходимых для работы исполняющих устройств, входящих в состав пневмогидросистемы, обеспечения контроля и диагностики работы модуля. Блок управления и индикации туалетным модулем, дисплей контроля уровней баков расположены в шкафу управления туалетным комплексом. Смыв в туалетном модуле осуществляется нажатием кнопки «Смыв», расположенной на задней панели. Подробно о технических параметрах, принципе работы, монтаже и обслуживании см. Руководство по эксплуатации МТМ.308.00.00.000РЭ и Инструкцию «Туалетная система Semvac Mini II» 1005 IR, прилагаемых к каждому туалетному комплексу. При подготовке к эксплуатации туалетного комплекса необходимо сделать следующее: - подать на источник питания напряжение 220В от электросети вагона, включив в шкафу управления автомат защиты «Источник питания 220/24В»; - подать на электронагреватели системы обогрева туалетного комплекса через блок управления обогревом напряжение 220В от электросети вагона, включив в шкафу управления автомат защиты «Нагрев 220В». Заправить водяной бак следующим образом (рисунок 2.2.39): - убедиться, что краны 3,16 закрыты; - подключить водяной шланг к заправочной трубе 5; - открыть водяные краны 13 и 12; - включить подачу воды; - после заполнения бака водой отключить ее подачу и закрыть водяной кран 12. Заполнение бака водой контролируется по моменту появления воды в переливном трубопроводе 6 под вагоном. Зарядить пневмосистему вагона, открыть кран подачи сжатого воздуха к туалетному комплексу. Убедиться, патрубок опорожнения сливного бака закрыт. Убедиться в «моргании» зеленого светодиода на блоке управления и индикации туалетным модулем. На блоке управления обогревом должна высветиться информация о значениях температур по каналам. Туалетный комплекс готов к работе. 91 382.00.00.000 РЭ ВНИМАНИЕ ПРИ ЭКСПЛУАТАЦИИ ТУАЛЕТНОГО КРМПЛЕКСА: ЗАПРЕЩАЕТСЯ при отрицательных температурах окружающей среды выключение системы обогрева сливного бака при нахождении в нем жидких отходов во избежание разрушения стенок бака. ВНИМАНИЕ: при подготовке к продолжительному (холодному) отстою, обслуживающему персоналу в обязательном порядке произвести опорожнение сливного бака и слить воду из водяной системы комплекса. ЗАПРЕЩАЕТСЯ использование туалетного комплекса при отрицательных температурах в туалетных помещениях. ЗАПРЕЩАЕТСЯ пользоваться туалетным комплексом при полностью заполненным сливном баке. ЗАПРЕЩАЕТСЯ использование воды из водяной системы туалетного комплекса в пищевых целях. ЗАПРЕЩАЕТСЯ сливать содержимое накопительного бака через заглушку. Эксплуатацию, обслуживание и ремонты и др. подробно см. в Руководстве по эксплуатации МТМ.308.00.00.000РЭ. Показатели датчиков температуры и сигнализаторов уровней воды фиксируются на блоке управления – УКУТВ, в шкафу №1 – немоторного вагона. Позиции к рисунку 2.2.38: 1 - труба расходная 2 - бак для воды 3 - кран 4 – труба слива воды из раковины в унитаз 5 - труба заправочная 6 - труба переливная 7 – схема заправки бака 8 - унитаз 9 - поддон 10 - зеркало 11 – труба дренажная 12 – кран водяной 13 - кран водяной 14 - раковина-умывальник 16 - кран 17 – кнопка «Слив» 18 - лампа «Неисправность» 21 - мусоросборник 22 – труба вентиляции 23 –труба откачки 24 – труба откачки 25 – кран-дозатор для подачи воды 26 – сигнализаторы уровня жидкости 27 – датчик температуры 28 - труба фановая 29 - шкаф управления туалетным комплексом 92 382.00.00.000 РЭ Рисунок 2.2.39 – Экологически чистый туалетный комплекс вакуумного типа производства «ИнтерНова» 93 382.00.00.000 РЭ Для доступа к оборудованию, расположенному в надпотолочном пространстве тамбуров, потолки тамбуров имеют люки, оснащённые предохранительными ремнями с крючками (карабинами). Для снятия предохранительного ремня (в соответствии с рисунком 2.2.40) необходимо: - открыть люк на всю длину ремня 2; - придерживая люк 1 левой рукой, в образовавшуюся щель просунуть правую руку и большим пальцем надавить до отказа пружину 3 крючка. При этом необходимо следить, чтобы кронштейн 4 люка не попал под пружину 3; - не отпуская пружины, вывести крючок из прорези кронштейна и аккуратно опустить люк. ВНИМАНИЕ: ПОПЫТКА ОТКРЫТЬ ЛЮК СИЛОЙ ПРИ НЕПОЛНОМ ОТЖАТИИ ПРУЖИНЫ ВО ВРЕМЯ СНЯТИЯ КРЮЧКА ПРИВЕДЕТ К ПОЛОМКЕ ПРУЖИНЫ Т. К. КРОНШТЕЙН ЛЮКА МОЖЕТ ПОПАСТЬ МЕЖДУ ОСНОВАНИЕМ КРЮЧКА И ПРУЖИНОЙ. Люки в потолочных панелях по концам пассажирских салонов (в соответствии с рисунком 2.2.40а) предназначены для доступа к противопожарным клапанам (п. 2.6 «Климатическое оборудование»). Люки установлены с помощью зажимов, запираются шестью замками под четырехгранный железнодорожный спецключ. Для открытия потолочного люка необходимо с помощью спецключа вывернуть стержень из гайки запорного устройства, открыть замки и снять люк. -1 – Люк; -2 – Ремень; -3 – Пружина; -4 – Кронштейн; Рисунок 2.2.40 - Предохранительное устройство люка чердака 94 382.00.00.000 РЭ Рисунок 2.2.40а– Люк 95 382.00.00.000 РЭ Наружное оборудование К наружному оборудованию вагона относятся:герметизированные межвагонные переходы производства немецкой фирмы «HUBNER», зеркала заднего вида кабины машиниста, лестницы для выхода на крышу моторного вагона, стремянки для входа в служебный тамбур головного вагона, мостки на крыше моторного вагона, съемные мостики и поручни для выхода из тамбура на высокие платформы, путеочиститель на головном вагоне. Межвагонный полупереход предназначен для обеспечения изолированного от внешней среды прохода пассажиров и обслуживающего персонала из вагона в вагон на стоянке и в движении. Система перехода, состоящего из 2-х половин, является наиболее гибкой частью поезда, в точности повторяющей относительное движение соединенных вагонов и обеспечивающей таким образом безопасный и комфортабельный переход людей из вагона в вагон. Данная модель отличается легкостью в техническом обслуживании и долгим сроком эксплуатации. Техническая характеристика полуперехода: Габариты Высота 2291 мм Ширина 1136 мм Высота внутреннего сечения перехода в свету 1974,5 мм Ширина внутреннего сечения перехода в свету 860 мм Ширина внутреннего сечения перехода в свету на уровне боковых покрытий 474 мм 107,4 кг ±10% Вес Материалы: Двойной волнообразный сильфон Специальный материал для сильфонов фирмы HUBNER Алюминиевые профили Привинчиваемая рама Алюминиевые профили, порошковое покрытие Сцепная рама Алюминиевые профили, порошковое покрытие Жестяной мостик со стороны сцепной рамы Нержавеющая сталь, алюминий Жестяной мостик со стороны вагона Нержавеющая сталь, алюминий Уплотнительные профили Резина (EPDM) Фиксирующий трос Стальной трос с облегающим шлангом 96 382.00.00.000 РЭ Структура монтажных узлов межвагонного полуперехода представлена на рисунке 2.2.41. Половина перехода в комплекте, -монтажДвойной волнообразный сильфон, в комплекте Привинчиваемая рама в комплекте Жестяной мостик в комплекте, со стороны вагона Сцепная рама Накладка скольжения в комплекте Материал и рама сильфона Рычаг в комплекте, с покрытием Приклепанные рам внутренняя и внешняя Жестяной мостик в комплекте, со стороны сцепной рамы Резиновый профиль Рисунок 2.2.41- Структура монтажных узлов межвагонного полуперехода На последующих рисунках основные и второстепенные монтажные узлы и конструкционные элементы представлены каждый в отдельности более подробно: Межвагонный полупереход в комплекте представлен на рисунке 2.2.42. Двойной волнообразный сильфон в комплекте представлен на рисунке 2.2.43. Двойной волнообразный сильфон состоит из эластичного материала в форме волн. Волны сильфона представляют собой пришитые друг к другу полоски материала, специально предназначенного для изготовления сильфона, закрепленные по краям с помощью стабилизирующих, сильфонных рам (алюминиевых профилей). Сильфонные рамы (алюминиевые профили) служат для стабилизации формы сильфона, а материал обеспечивает его гибкость. Нижняя часть внутреннего волнообразного сильфона имеет на каждом стыке надрезы для стекания воды. Нижняя часть внешнего волнообразного сильфона имеет надрезы для стекания воды в середине каждой волны. Боковое покрытие пола (рисунки 2.2.42 и 2.2.43) состоит, также как и сильфон, из эластичного материала в форме волн. Волны закреплены по краям с помощью стабилизирующих сильфонных рам (рисунок 2.2.44). Боковое покрытие пришито к внутреннему сильфону. Привинчиваемая рама служит для крепления полуперехода к торцовой стене вагона. Рама алюминиевая с закрепленными на ней 20-ю болтами М10. По периметру рамы расположен уплотнительный резиновый профиль. Сцепная рама состоит, также как и привинчиваемая из алюминиевых профилей. В сцепную раму встроен центрирующий и блокирующий 97 382.00.00.000 РЭ механизм, состоящий из блокирующей штанги с крючком, планок, центрирующего пальца, посадочных отверстий и натяжных рычагов, которые служат для сцепления половинок перехода. В нижней части сцепная рама имеет приклепанную накладку скольжения, с помощью которой сцепная рама опирается на накладку скольжения сцепки. По периметру сцепной рамы расположен уплотнительный резиновый профиль. Каждый полупереход имеет блокировочный механизм (рисунок 2.2.45). Блокировка происходит с помощью рычага (специальный инструмент, 1 рычаг на 4 полуперехода прилагается в поставку). Для приведения в действие с помощью четырехгранного ключа открыть крышку сцепной рамы и воткнуть рычаг. При повороте рычага происходит сцепление и расцепление половинок перехода. Жестяной мостик со стороны сцепной рамы прикреплен непосредственно на сцепную раму 6-тью болтами М8. При эксплуатации жесть мостика находящаяся со стороны вагона упирается скользящей планкой на жесть мостика со стороны сцепной рамы. В верхней части привинчиваемой рамы прикреплен фиксирующий трос для поддержания сильфона в сложенном состоянии при расцепленных вагонах. При эксплуатации перехода фиксирующий трос вдет в верхнее кольцо. 98 382.00.00.000 РЭ Рисунок 2.2.42-Межвагонный полупереход в комплекте 99 382.00.00.000 РЭ Жестяной мостик со стороны вагона прикручен к торцовой стене вагона с помощью опорного уголка и поддерживается с помощью жести мостика со стороны сцепной рамы. Жесть мостика прикручена с помощью шарнира и опирается в эксплуатации на жесть мостика со стороны сцепной рамы. С помощью другого шарнира прикреплена более короткая жестяная пластина, которая служит аппарелью. Эта пластина опирается на пол вагона. Шарниры позволяют привести обе пластины в вертикальное положение (например, для чистки). Рисунок 2.2.43 - Двойной волнообразный сильфон в комплекте 100 382.00.00.000 РЭ Рисунок 2.2.44 - Половина перехода (вид сверху в разрезе) Каждая половина перехода имеет блокировочный механизм. Блокировка происходит с помощью рычага(специальный инструмент, 1 рычаг на 4 половины перехода, входит в поставку). Для приведения в действие с помощью четырехгранного ключа открыть крышку сцепной рамы и вставить рычаг. При повороте рычага происходит сцепление и расцепление половинок перехода. Рисунок 2.2.445 – Блокировочный механизм 101 382.00.00.000 РЭ Рисунок 2.2.46 – Жесть мостика Общий вид вагонов соединенных герметизированным переходом показан на рисунке 2.2.47. Подробное описание, монтаж и обслуживание полуперехода дано в «Техническом руководстве на половину перехода», которое прилагается с другой эксплуатационной документацией к электропоезду. 102 382.00.00.000 РЭ А Рисунок 2.2.47 – Общий вид вагонов с герметизированным переходом 103 382.00.00.000 РЭ Зеркала заднего вида предназначены для визуального контроля машинистом и помощником машиниста за входом и выходом пассажиров. Они устанавливаются на лобовой части головного вагона. Зеркала имеют стеклообогрев, что исключает запотевание или обледенение их в зимнее время года. На данных электропоездах установлены зеркала заднего вида наружные электроуправляемые с объемными аэродинамическими корпусами из пенополиуретана по ТУ 4591-424331336-2015 производства ЗАО «Астрофизика-АСМ». Для подъема на крышу моторного и головного моторного вагонов обслуживающего персонала имеется лестница с замком и электрической блокировкой, исключающей возможность использование лестницы при поднятом токоприемнике (при включенном электрическом питании поезда). На крыше моторного и головного моторного вагонов установлены специальные металлические мостки, необходимые при обслуживании и ремонте электрических аппаратов, расположенных на крыше вагона. Для удобства при подъеме в служебный и пассажирский тамбуры вагонов у наружных входных дверей установлены поручни. Для входа и выхода в служебный тамбур головного вагона с низкой платформой используется стремянка. В нижней части лобовой стены головного вагона к раме кузова крепится путеочиститель, предотвращающий попадание посторонних предметов под колеса головного вагона электропоезда. Конструкция путеочистителя позволяет регулировать высоту его нижней кромки над уровнем верха головок рельсов, она должна быть в пределах 180-10 мм. Наружная окраска вагонов выполняется полиуретановыми эмалями с повышенной износостойкостью. Цветовое решение окраски электропоезда согласовывается с заказчиком В головных вагонах электропоезда установлены по два подъемника (рисунок 2.2.48) для людей с ограниченными возможностями, один для обслуживания с левой стороны, а другой для обслуживания с правой стороны. Каждый подъемник находится внутри специального отсека и защищен рольставнями, открывающимися вручную. На каждой из рольставен установлен концевой выключатель, который обеспечивает включение питания при открытии отсека, правого или левого. Второй выключатель позволяет активировать панель на подъемнике, нажав кнопку включения на фиксированной панели (пуск вправо; пуск влево). ВНИМАНИЕ: специальный электронный интерблок не позволяет работать с обоими подъемниками одновременно. Поэтому необходимо, чтобы только одна из рольставен была открыта. Другая должна быть обязательно закрыта. В случае открытия второго отсека во время работы подъемника с противоположной стороны, электропитание будет отключено и, следовательно, подъемник перестанет работать. После закрытия отсека с противоположной стороны и нажатия на кнопку (пуск влево и пуск вправо), подъемник запустится с той же позиции, на которой остановился ранее. Снять поручни с их фиксированного положения и, используя усилие газовой пружины, привести платформу в горизонтальное положение. Установить поручни в специально предназначенное для них место. 104 382.00.00.000 РЭ Открыв отсек на стороне используемого подъемника и нажав кнопку для активации, привести аппарат в готовность к работе. (опора) из транспортного положения и повернуть фиксированную колонну с зафиксированной платформой в вертикальном положении к наружной стороне вагона транспортного средства в рабочем положении. В этот момент установить механическую блокировку опоры в рабочее положение и зафиксировать ее в этом положении. Убедитесь, что подъемник не имеет возможности двигаться. Оператор может выйти из транспортного средства и управляя кнопкой «ВНИЗ» сможет отрегулировать удобную для него высоту подъемника , чтобы иметь возможность выполнить операцию открытия грузовой платформы. Это осуществляется путем освобождения шарниров между тремя стыками платформы, также в вертикальном положении, от двух механических блокировок на предохранительной пружине и разложить платформу, всегда в вертикальном положении, чувствуя щелчок запирания механических блокировок на предохранительной пружине. Примечание: платформа может вращаться вокруг подъемной колонны, таким образом, принимая рабочие позиции от перпендикулярного положения относительно двери, до параллельного положения относительно двери. Специальная механическая блокировка гарантирует фиксирование в выбранном положении. Подробности эксплуатации и конструкции подъемника–см. «Эксплуатацию и функционирование Электромеханический подъемник для людей с ограниченными возможностями». Рисунок 2.2.48 –Общий вид электромеханического подъемника для людей с ограниченными возможностями 105 382.00.00.000 РЭ 2.3 ТОРМОЗНОЕ И ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ 2.3.1 Общие сведения Тормозное оборудование предназначено для снижения скорости и остановки электропоезда, а также для удержания электропоезда на месте при стоянке. Пневматическое оборудование обеспечивает пневматические тормоза электропоезда сжатым воздухом и выполняет вспомогательные функции – открытие и закрытие дверей, поднятие токоприемника, подачу песка под колесные пары, подачу воды на смыв унитаза туалетного комплекса, обеспечивает работу пневмоприводов электрических аппаратов. Электропоезд имеет следующие виды тормозов: - электродинамический с рекуперацией на моторных вагонах (реостатный); - электропневматический колодочный, предназначенный для торможения всеми вагонами, использующийся при дотормаживании, а также при отказе электродинамического торможения; - пневматический автоматический, являющийся резервным и использующийся при открытии стоп-крана или разрыве электропоезда, при пересылке одиночных вагонов или электропоезда в недействующем состоянии в составе поезда с локомотивной тягой, при отказе электропневматического тормоза; - автоматический стояночный тормоз - АСТ. Пневматическая система электропоезда включает в себя напорную и тормозную магистрали вагонов, соединенные соединительными рукавами, и пневматические приборы, расположенные на вагонах электропоезда. Электропневматические тормоза работают не автономно, а в сочетании с пневматическими тормозами. Для управления пневматическим и электропневматическим (ЭПТ) тормозами электропоезд оборудован системой управления торможением электропоезда СИТЭП-01-Х-0-110/DC с контроллером пневматического торможения на пульте машиниста. СИТЭП позволяет уменьшить тормозной путь с активированной электрической цепью безопасности при экстренном торможении. В состав СИТЭП входят: 1. Контроллер пневматического тормоза (КПТ) - обеспечивает управление пневматическими тормозами электропоезда через приставку к крану машиниста 394М-01. 2. Приставка (ПМ-09-03) – устанавливается между краном машиниста 394М-01 и редуктором крана машиниста. 3. Тумблер электрической цепи безопасности (ТЦБ) - служит для разрыва ЭЦБ. Устанавливается на пульте машиниста и помощника машиниста. 4. Клапан цепи безопасности (КЦБ) - производит выпуск сжатого воздуха из тормозной магистрали при разрыве электрической цепи безопасности (ЭЦБ). КЦБ 28 расположен в кабине машиниста в пульте управления. 5. Электрическая цепь безопасности (ЭЦБ) - проходит по всему поезду от головного до хвостового вагона. При пропадании напряжения в контрольном проводе ЭПТ должен происходить разрыв ЭЦБ. 106 382.00.00.000 РЭ 6. Блок электрической цепи безопасности БЭЦБ - располагается в головных вагонах поезда. Осуществляет питание, замыкание и диагностику ЭЦБ. 7. Устройство отключения модуля экстренного торможения УОМЭТ – расположено в тамбурном шкафу вагона. Служит для отключения модуля экстренного торможения контейнера тормозного оборудования если ЭЦБ деактивирована. 8. Контейнер тормозного оборудования (КТО) - расположен на раме вагона. В состав КТО входят: - Модуль экстренного торможения (МЭТ), - Электропневматический модуль (ЭПМ). - Модуль силовой (МС). Подробное описание конструкции, схемы, работы, эксплуатации и обслуживания СИТЭП – см. Руководство по эксплуатации ТП 7809-0001 РЭ, прилагаемое с эксплуатационной документацией к электропоезду. 2.3.2 Принципиальные пневматические схемы Принципиальные пневматические схемы головного, моторного и немторного вагонов электропоезда приведены на рисунках 2.3.2.1 – 2.3.2.3. Тип установленных на электропоезде пневматических аппаратов приведен в таблице 2.3.2.1. Номера позиций пневматических аппаратов в таблице соответствуют номерам позиций, приведенным в принципиальных пневматических схемах на рисунках 2.3.2.1 – 2.3.2.3. Пневматическая система электропоезда включает в себя напорную и тормозную магистрали вагонов, заканчивающиеся концевыми кранами 1 и соединительными рукавами 2. Для питания сжатым воздухом пневматической системы на головных и немоторных вагонах установлены воздушные агрегаты компрессорные винтовые 59 (рисунки 2.3.2.1; 2.3.2.3), поддерживающие давление в напорной магистрали от (0,65±0,02) МПа до (0,8±0,02) МПа. Сжатый воздух по трубопроводу через обратный клапан 56 и предохранительный клапан 55 нагнетается в главные резервуары 54(1), 54(2) ёмкостью по 170 л каждый, откуда поступает в напорную магистраль вагона, а через концевые краны 1 и соединительные рукава 2 – в напорную магистраль электропоезда. Напорная магистраль окрашена в голубой цвет, а тормозная - в красный. Для выпуска конденсата из главных 54 и запасных резервуаров 41 установлены водоспускные краны 64. ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОПАДАНИЯ ВОДЯНОГО КОНДЕНСАТА В НАПОРНУЮ МАГИСТРАЛЬ И ПНЕВМОПРИВОДЫ АППАРАТОВ, А В ЗИМНЕЕ ВРЕМЯ ПРЕДУПРЕЖДЕНИЯ ЗАМОРАЖИВАНИЯ С ПОСЛЕДУЮЩИМ НАРУШЕНИЕМ НОРМАЛЬНОГО ФУНКЦИОНИРОВАНИЯ И ПОВРЕЖДЕНИЕМ, В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ ПРИ ПРОВЕДЕНИИ ТО-1 и ТО-2, ДЛИТЕЛЬНЫХ ПРОСТОЯХ В «ГОРЯЧЕМ» СОСТОЯНИИ НЕОБХОДИМО ВЫПОЛНЯТЬ ПРОДУВКУ ГЛАВНЫХ, ВСПОМОГАТЕЛЬНЫХ И ЗАПАСНЫХ РЕЗЕРВУАРОВ. Для облегчения запуска компрессорного агрегата (снижения противодавления) к трубопроводу присоединен электропневматический выключающий вентиль 58, который после отключения агрегата выпускает воздух 107 382.00.00.000 РЭ в атмосферу из трубопровода от компрессорного агрегата до обратного клапана 56. Из напорной магистрали воздух в головном вагоне поступает через разобщительный кран 9 к контроллеру пневматического торможения (крану машиниста с контроллером 16), а через разобщительный кран 33 воздух поступает к регулятору давления 18, который обеспечивает синхронную работу всех компрессорных агрегатов электропоезда. Регулятор давления 18, установленный в шкафу кабины машиниста, автоматически выключает (контакты регулятора размыкаются) компрессорные агрегаты при достижении давления в напорной магистрали (0,8±0,02) МПа и включает их (контакты регулятора замыкаются) при снижении давления до (0,65±0,02) МПа. При повышении давления в напорной магистрали выше установленного в случае неисправности регулятора давления 18 (его электрической или пневматической цепи) срабатывает предохранительный клапан 55, который регулируется на величину срабатывания (0,9±0,02)МПа. Для контроля давления в напорной магистрали и тормозных цилиндрах передней тележки головного вагона на пульте машиниста установлен двухстрелочный манометр 17 На всех вагонах от напорной магистрали через разобщительные краны 33 и фильтры 12 сжатый воздух подается к пневмоприводам наружных входных дверей. На головном вагоне через разобщительный кран 33 и фильтр 12 воздух от напорной магистрали поступает к электропневматическому клапану автостопа - ЭПК 11(происходит наполнение камеры выдержки времени), который входит в комплект системы КЛУБ-У. ЭПК сообщается с вентилем включающим 10 (срывной клапан), который представляет собой обыкновенный электропневматический включающий вентиль (ВВ-2Г-1), находящийся в нормальном режиме управления электропоездом, постоянно подключенным к электропитанию. Обесточивание катушки срывного клапана приводит к немедленному срабатыванию клапана автостопа (ЭПК), обеспечивая автоматичность действия пневматических тормозов в случае разрыва электрической цепи электропневматического тормоза при перемещении контроллера пневматического тормоза в положение пневматического торможения (положения 5Э, 5, 6) или ручки крана машиниста в положение пневматического торможения (положения VА, V, VI). Размещение ЭПК и срывного клапана в шкафу кабины машиниста приведено на рисунке 2.3.2.4. К электропневматическому клапану автостопа 11 (в соответствии с рисунком 2.3.2.1) через разобщительный кран 9 воздух подается также и от тормозной магистрали. ВНИМАНИЕ: ЗАПРЕЩАЕТСЯ ОТКЛЮЧАТЬ ВЕНТИЛЬ ВКЛЮЧАЮЩИЙ 10 (СРЫВНОЙ КЛАПАН) С ПОМОЩЬЮ РАЗОБЩИТЕЛЬНОГО КРАНА! На головном вагоне к пневматической системе подключены элементы оборудования устройства блокировки тормозов (УБТ) №267-1,50-ЭД УБТ предназначено для исключения возможности приведения в движение электропоезда во время смены кабины управления при невыполнении машинистом операций, предусмотренных действующими «Правилами техни108 382.00.00.000 РЭ ческого обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава». В состав УБТ входят (в соответствии с рисунком 2.3.2.4): - выключатель цепей управления (ВЦУ) 9 со съемным ключом 10, расположенный в шкафу кабины машиниста; - исполнительная часть, установленная в шкафу кабины машиниста, которая состоит из двух сигнализаторов давления – в тормозных цилиндрах и в тормозной магистрали 7, а также электропневматического вентиля (ЭПВ) 8; - кран 1-32/25-1с датчиком комбинированного крана (ДКК) 9 (в соответствии с рисунком 2.3.2.5), установленный на разобщительном кране тормозной магистрали в УПУ. Подключение составных частей УБТ к пневматической системе головного вагона приведено на рисунке 2.3.2.1 (поз. 74 – 76). Подробное описание УБТ и его составных частей приведены в «Техническом описании 267.000 ТО», «Техническом описании и инструкции по эксплуатации 267.050 ТО», «Техническом описании и инструкции по эксплуатации 267.010 ТО», которые входят в комплект эксплуатационной документации поставляемой с электропоездом. Техническое обслуживание и ремонт УБТ осуществляется по «Технологической инструкции ТИЦТТ-32/2». 109 382.00.00.000 РЭ Рисунок 2.3.2.1 – Схема пневматическая принципиальная головного вагона Примечание – Обозначения на принципиальной пневматической схеме головного вагона соответствуют пунктам в таблице 2.3.2.1. 110 382.00.00.000 РЭ Рисунок 2.3.2.2 – Схема пневматическая принципиальная моторного вагона Примечание – Обозначения на принципиальной пневматической схеме моторного вагона соответствуют пунктам в таблице 2.3.2.1. 111 382.00.00.000 РЭ Рисунок 2.3.2.3 – Схема пневматическая принципиальная немоторного вагона Примечание – Обозначения на принципиальной пневматической схеме прицепного вагона соответствуют пунктам в таблице 2.3.2.1. 112 377.00.00.001РЭ Рисунок 2.3.2.4 – Пневматическое оборудование в шкафу кабины машиниста -1 –Клапан автостопа ЭПК 150И1(сх.обозн. 11); -2 – Фильтр Э-114 (сх.обозн. 12); -3 – Регулятор давления АК-11Б (сх.обозн. 18); -4 – Блок КОН (КЛУБ-У)( сх.обозн. 3) -5 – Вентиль включающий (срывной клапан) ВВ-2Г-1( сх.обозн. 10); -7 – Сигнализаторы давления 115 А тормозных цилиндров (СТЦ) и тормозной магистрали (СТМ) из комплекта УБТ №267-1.50 – ЭД (сх.обозн. 75); -8 – Электропневматический вентиль 120 (ЭПВ) из комплекта УБТ №2671.50-ЭД (сх.обозн. 74); -9 – Выключатель цепей управления (ВЦУ) из комплекта УБТ №267-1.50-ЭД (сх.обозн. 76); 10 - Съемный ключ -11 – Воздушные трубопроводы к пневмооборудованию УПУ сх.обозн. 11); 113 382.0.00.000 РЭ На головном вагоне, кроме этого, от напорной магистрали сжатый воздух подается через фильтр 12, разобщительные краны 33 к вентилям 6 звуковых сигналов: «СВИСТОК» 5, «ТИФОН» 8. Включение этих сигналов производится кнопками «СВИСТОК», «ТИФОН» на УПУ (для машиниста и помощника машиниста). Расположение вентилей звуковых сигналов и другого пневматического оборудования в УПУ дано на рисунке 2.3.2.5. На моторном вагоне от напорной магистрали через кран 7, через понижающий редуктор 19 осуществляется питание сжатым воздухом пневматических приводов электрических аппаратов (силовые контакторы, реверсивный переключатель) и, с помощью клапана токоприемника 67, подъем (опускание) токоприемника. В поднятом положении токоприемника пневматический цилиндр токоприемника разобщается с атмосферой и в него поступает сжатый воздух. При опущенном положении токоприемника пневматический цилиндр соединяется с атмосферой и разобщается с магистралью подачи сжатого воздуха. Понижающий редуктор 19 уменьшает величину давления сжатого воздуха в пневматических цепях до (0,5±0,01) МПа, что контролируется по манометру 21. При отсутствии сжатого воздуха в напорной магистрали токоприемник можно поднять с помощью вспомогательного компрессора 63, приводимого в действие электродвигателем 62, который питается от аккумуляторной батареи. Компрессор всасывает воздух через фильтр и нагнетает его через маслоотделитель 57, обратный клапан 65, фильтр 12по направлению: - через понижающий редуктор 19 к клапану токоприемника 67 и, и далее через трехходовой кран 44, покрышку (высоковольтный изолятор) 49, рукав токоприемника 69 – в пневматический цилиндр токоприемника. Автоматическое включение и выключение вспомогательного компрессора 63 осуществляется регулятором давления 26, установленном в шкафу № 1 моторного вагона. Регулятор давления 26 срабатывает на включение при давлении (0,5±0,02) МПа и на выключение при (0,65±0,02) МПа. Для контроля давления воздуха при регулировке регулятора давления 26 установлен манометр 51. После того как главный агрегат компрессорный 59 поднимет давление в напорной магистрали выше 0,65 МПа, регулятор давления 26 выключит вспомогательный компрессор и дальнейшее питание пневматического привода токоприёмника будет осуществляться из напорной магистрали через обратный клапан 65. Для подъема токоприемника после отстоя электропоезда можно использовать сжатый воздух из резервуара 14 (2) емкостью 20 л, снабженного однострелочным манометром 51. Кроме этого, на моторном вагоне от напорной магистрали осуществляется пескоподача. Для хранения песка установлены два бункера 24 (правый и левый), сообщённые трубопроводами с форсунками 23. Сжатый воздух к форсункам поступает из напорной магистрали через клапан пескоподачи электропневматический 25, рукава песочниц 71 и далее к наконечникам 70. Открытие электропневматического клапана 25 и подача песка осуществляется с помощью кнопки «ПЕСОЧНИЦЫ» на УПУ. На всех вагонах от напорной магистрали через фильтры 12 сжатый воздух подается к пнемоприводам наружных входных дверей электропоезда. В головных и немоторных вагонах с туалетным комплексом «ЭкотолЭП» установлены краны 33 для отвода воздуха к туалету. 114 382.0.00.000 РЭ Из системы СИТЭП на КМ устанавливается пневмомодуль , который предназначен для работы совместно с КМ в составе аппаратуры дистанционного управления пневматическими тормозами электропоезда. При управлении пневматическими тормозами электропоезда через контроллер пневматического тормоза ручка крана машиниста должна находиться во II положении. Тормозная магистраль питается сжатым воздухом из напорной магистрали через контроллер пневматического торможения (КПТ)– 16. На трубопроводах, сообщающих контроллер пневматического торможения с напорной и тормозной магистралями, установлены разобщительные краны 9, 30. КПТ при поездном положении ручки (2-е положении) поддерживает в тормозной магистрали заданное давление 0,47±0,01 МПа. Этой же ручкой осуществляется управление электропневматическими и пневматическими тормозами электропоезда. Клапан электромагнитный 6 располагается рядом с КМ и соединяет между собой при включении тормозную магистраль и уравнительный резервуар 14. Для контроля давления в уравнительном резервуаре (черная стрелка) и тормозной магистрали (красная стрелка) установлен двухстрелочный манометр 15, а для наблюдения за давлением в напорной магистрали (черная стрелка) и тормозных цилиндрах передней тележки головного вагона (красная стрелка) – двухстрелочный манометр 17. Указанные манометры установлены на унифицированном пульте управления машиниста (УПУ). Для контроля давления в тормозных цилиндрах установлены манометры 20: на моторном вагоне в шкафу №1, в немоторном вагоне - в шкафу № 2., в головном – в шкафу № 1. На головных вагонах к тормозной магистрали подключены клапаны цепи безопасности (КЦБ) 28 для выпуска воздуха из тормозной магистрали при разрыве электрической цепи безопасности. На каждом вагоне воздух от тормозной магистрали поступает через тройник 50 и разобщительный кран 9 к воздухораспределителю 38 и контейнеру тормозного оборудования 49, в котором смонтированы: модуль силовой (повторители силовые:ПС1 и ПС2), электропневматический модуль (клапаны электромагнитные: К1 и К2), модуль экстренного торможения (МЭТ), сигнализатор давления (СД) и др. С помощью эектропневматического модуля подается сжатый воздух в управляющие полости силового модуля по командам от электрической цепи электропневматического тормоза. Силовой модуль подает сжатый воздух в тормозные цилиндры, ПС1 и ПС2 работают на каждую тележку, питание получают из резервуара 54. Модуль экстренного торможения предназначен для подачи сжатого воздуха в управляющие полости силового модуля при попадании напряжения в электрическую цепь безопасности (ЭЦБ). Проверку модуля можно осуществлять при помощи сигнализатора давления (СД). Сигнал от СД посредством поездной шины выводится на экран пульта машиниста. Машинист активирует ЭЦБ переключением тумблера безопасности и наблюдает срабатывание СД на экране дисплея, что означает наличие давления в тормозных цилиндрах, соответствующему полному служебному торможению. В качестве разобщительного крана 9 использован кран двойной тяги, в корпусе которого отверстие с резьбой G 1/4-В закрыто пробкой. Воздухораспределители 38 сообщены с запасными резервуарами 41 ёмкостью 55 л. Контейнер 49 сообщен трубопроводами с питательным резервуаром 54(3) ёмкостью 170 л, который, в свою очередь, питается через обратный клапан 43, трехходовой кран 44, фильтр 12 и кран разобщительный 7 от напорной магистрали. сигнализаторы давления (в контейнере49 115 382.0.00.000 РЭ соединен трубопроводом через рукава 34 с тормозными цилиндрами 31 и 29. Кроме того, через ниппель 53 и трехходовой кран 44, поставленный в соответствующее положение, можно зарядить главный резервуар (питательный) 54(3) от тормозной магистрали. При этом обеспечивается возможность торможения при следовании вагонов в нерабочем («холодном») состоянии, то есть в тех случаях, когда в напорной магистрали отсутствует сжатый воздух. Тормозные цилиндры сообщены через краны 33 с регуляторами выхода штока 32, действующими от сжатого воздуха тормозных цилиндров и обеспечивающими автоматическое регулирование рычажной передачи привода колодок в пределах заданных норм выхода штока тормозного цилиндра. На моторном вагоне к тормозной магистрали подсоединен пневматический выключатель управления (ПВУ-5) 47. Пневматический выключатель управления 47 замыкает электрическую цепь управления электропоездом при достижении в тормозной магистрали давления от 0,40 до 0,42 МПа и разрывает электрическую цепь при снижении давления до величины от 0,29 до 0,27МПа. То есть, если тормозная магистраль не заряжена сжатым воздухом до необходимого давления, сбор электрической схемы тягового режима невозможен, так как электрические контакты выключателя управления 47 включены в цепь линейного контактора. От тормозных цилиндров 29 передней тележки моторного вагона отходит воздушный трубопровод к однострелочному манометру 20 и электропневматическому выключателю торможения 35, который отрегулирован на размыкание электрической цепи при давлении от 0,13 до 0,15 МПа и на замыкание при давлении 0,05 Па и ниже. Пневматический выключатель торможения 35 отключает электродинамический тормоз, если применено и пневматическое торможение, а давление в тормозных цилиндрах достигло соответствующей величины. Это предупреждает юз колесных пар. На отводах от трубопроводов, идущих к тормозным цилиндрам, установлены сигнализаторы отпуска тормозов 36 (по одному на тележку). По сигнализаторам отпуска 36 контролируют наличие сжатого воздуха в тормозных цилиндрах. Если давление в тормозных цилиндрах (хотя бы на одном вагоне достигает от 0,03…. 0,04 МПа и выше на УПУ загорается светодиод «СОТ» (тормоза не отпущены). Для возможности отключения контейнера на трубопроводе, соединяющем контейнер с тормозными цилиндрами, установлен разобщительный кран 46. Таким образом, можно отключить в случае неисправности тормоза тележек вагона по отдельности. Для отпуска тормоза вручную на трубопроводах, сообщающих воздухораспределитель 38 с запасным резервуаром и контейнером, установлены выпускные клапаны 42. В этом случае воздух выходит из дополнительного и запасного резервуаров 40 и 41 и рабочей камеры воздухораспределителя, что приводит к выпуску воздуха из тормозных цилиндров. На головных вагонах в кабине машиниста от тормозной магистрали имеются ответвления к стоп-кранам 52, предназначенным для экстренного торможения электропоезда за счет снижения давления в тормозной магистрали до нуля. К отводу тормозной магистрали подключен клапан 77 для обеспечения возможности дистанционной остановки электропоезда. 116 382.0.00.000 РЭ К тормозным цилиндрам 578С с системой автоматической торможения (АСТ) 29 идет отвод с краном 58 от тормозной магистрали. В пневмосистеме головного вагона для обеспечения работы системы КЛУБ-У установлен блок КОН 3 контроля несанкционированного отключения ключом ЭПК, три преобразователя давления 73 (из комплекта КЛУБ-У). Преобразователи и датчики давления установлены в УПУ, а блок КОН в шкафу кабины машиниста. ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОПАДАНИЯ ВОДЯНОГО КОНДЕНСАТА В НАПОРНУЮ МАГИСТРАЛЬ И ПНЕВМОПРИВОДЫ АППАРАТОВ, А В ЗИМНЕЕ ВРЕМЯ ПРЕДУПРЕЖДЕНИЯ ЗАМОРАЖИВАНИЯ С ПОСЛЕДУЮЩИМ НАРУШЕНИЕМ НОРМАЛЬНОГО ФУНКЦИОНИРОВАНИЯ И ПОВРЕЖДЕНИЕМ, В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ ПРИ ПРОВЕДЕНИИ ТО-1 и ТО-2, ДЛИТЕЛЬНЫХ ПРОСТОЯХ В «ГОРЯЧЕМ» СОСТОЯНИИ НЕОБХОДИМО ВЫПОЛНЯТЬ ПРОДУВКУ МАСЛООТДЕЛИТЕЛЕЙ, ГЛАВНЫХ, ВСПОМОГАТЕЛЬНЫХ И ЗАПАСНЫХ РЕЗЕРВУАРОВ. ПРИ МАНЕВРАХ ИЛИ ОТПРАВКЕ ЭЛЕКТРОПОЕЗДА В «ХОЛОДНОМ» СОСТОЯНИИ ПРИ ОТКЛЮЧЕННОЙ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ БЕЗОПАСНОСТИ (ЭЦБ) НА ГОЛОВНОМ ВАГОНЕ НЕОБХОДИМО ПЕРЕКРЫТЬ КРАН 37 У КЛАПАНА ЦЕПИ БЕЗОПАСНОСТИ 28, И НА ПНЕВМОМОДУЛЕ 48 ПРЕКЛЮЧАТЕЛЬ ПЕРЕВЕСТИ ИЗ ПОЛОЖЕНИЯ «РАБОТА» В ПОЛОЖЕНИЕ «АВАРИЯ» ДЛЯ ИСКЛЮЧЕНИЯ РАЗРЯДКИ ТОРМОЗНОЙ МАГИСТРАЛИ. 117 382.0.00.000 РЭ Рисунок 2.3.2.5 – Пневматическое оборудование в УПУ -1 – Кран машиниста 395М-5-01 (сх.обоз. 16); -2 – Воздушные трубопроводы к пневмооборудованию шкафа кабины машиниста; -3 – Вентили ВВ-2Г-13 тифона и свистка (сх.обоз. 6) -4 – Преобразователи давления ДД-И-1.0-04 из комплекта КЛУБ-У (сх.обоз. 73); -5 – Шланги манометра контроля давления в уравнительном резервуаре и тормозной магистрали; -6 – Шланги манометра контроля давления в в напорной магистрали и тормозных цилиндрах; -7 – Преобразователи давления ДД-И-1.0-01 (сх.обоз. 4)из комплекта САУТ-ЦМ/485 (при отсутствии датчиков места их установки закрыты пробками); -9 – Кран 1-32/25-1 с датчиком комбинированного крана из комплекта УБТ №2671.50-ЭД (сх.обоз. 30); 118 382.0.00.000 РЭ ПЕРЕЧЕНЬ ПНЕВМАТИЧЕСКИХ АППАРАТОВ Таблица 2.3.2.1 Примечание № Наименование Тип, установп/п ленный номер, Гн М Н номер чертежа 1 2 3 8 4 5 6 1 2 3 5 6 7 8 9 10 11 12 13 14 15 17 16 Кран концевой ТУ 3184-014-10785350-2007 Рукав Р17Б УХЛ1 ГОСТ 2593-2014 Блок КОН 4314 У1 4 4 4 Р17.000 4 4 4 НКРМ.468242.003 1 - - Свисток сигнальный ТУ3180-069-14816308-2001 Клапан электромагнитный ТУ 3742-001-24039780-00 Кран ТУ3184-003-1078535099 или шаровой кран ТУ 3742-018-14814166-2006 Тифон Т.002.00.000 ТУ 3180-069-14816308-2011 Кран ТУ3184-003-10785350-99 или шаровой кран Вентиль специальный ТУ (5ТР.455.011) Клапан электропн. автостопа ТУ 24.05.176-87 Фильтр Э-114 УХЛ1 ТУ 3180-025-14816308-2008 Пробка ОСТ 24.159.94-86 Резервуар Р10-20 (уравнительный) ГОСТ 1561-75 Манометр ТУ 25-02.180315-78 Кран машиниста с контроллером ТУ 24.05.907-89 С.004-01.00.000 2 - - КЭО 03/10/050/121/90 4302 У1 1 - - 3 5 1 Т-37-Э-М 2 - - 4308 4 1 2 2501 DN 25 ВВ-2Г-1 1 - - ЭПК 150И-1 1 - - 235.45.01.012 6 8 5 Ц-Ст-15 248.45.01.013 2 1 2 1 1 - МП-2-1,6МПа 2 - - 394М-01 1 - - АК-11БУЗ 2ТД.387.000 7ТП.341.020.000 1 348-2 - 1 - - 2 1 - 2 - 18 26 Регулятор давления ТУ 16.523.401-78 или ТУ 16-559.357-2007 19 Редуктор ТУ 24.05.146-87 20 Манометр ТУ 25 -02.180315-78 Форсунка песочницы ТУ 3180-025-14816308-2008 23 24 Бункеры: правый левый КЛУБ-У Напр. 110В 1501 DN 15 МП-1МПа ОН3-64-G21/ 4 ВЭПВ.30627.02701СБ 1 234.45.40.021-01 234.45.40.022-01 119 1 1 PN 1,0 МПа Напр. 100В Регул. 0,470,01МП Вкл 0.65МПа выкл 0,8МПа Вкл 0,35МПа выкл 0,5МПа Регулировка 0,50,01 МПа 377.00.00.001РЭ 1 25 2 Клапан электропневм. 26 Регулятор давления ТУ 16.523.401-78 или ТУ 16-559.357-2007 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 Педаль низкотемпературная F-3-1/4-8 FESTO Клапан цепи безопасности Цилиндр ТУ 3184-05744521-2013 Кран разобщительный ТУ 24.05.10.105-94 Цилиндр тормозной ТУ 3184-555-05744521-2013 Регулятор выхода штока Кран пробковый ТУ 3184-516-05744521-04 или кран шаровой специальный ТУ 3742-018-14814166-2006 Рукав Р21 УХЛ1ГОСТ 25932014 Выключатель управления пневматический 3 КП-39-04 5ТП.341.040.040 АК-11БУЗ 2ТД.387.000 7ТП.341.020.000 4 - 5 1 1 6 110В - Вкл 0.65МПа выкл 0,8МПа Вкл 0,35МПа выкл 0,5МПа УПУ 1 2 - - КЭО 25/10/100/116 с ЭМ 46/DC/050/1 1 - - 578С 2 2 2 1-32/25-1 1 - - 578 2 2 2 102.4010.001-01 102.40.10.001 4200 4 16 8 - УБТ 4 4 9 8 PN 1,0 МПа 0801 DN 8, Р21.000 5 6 5 ПВУ-5-03 ВЭПВ.006354.002-03 - 1 - Сигнализатор отпуска тормозов ТУ 32ЦТ- 756-81 Кран ТУ 3184-003-10785350-99 Воздухораспределитель ТУ 3184-075-057567600-2006 352А С61.48.16 2 2 2 4309 У1 2 - - 1 1 1 Резервуар Р7-16 (дополнит.) ТУ 24.05.03.023-94 Резервуар Р7-55 (запасной) ГОСТ 1561-75 Клапан 4315У1 ТУ3184-002-10785350-01 Клапан 3700УХЛ1 ТУ 3180-025-14816308-2008 Кран 2-20 ТУ 24.0510.105-94 или кран шаровой специальный ТУ 3742-018-14814166-2006 Клапан электромагнитный ТУ 3742-001-24039780-00 304.45.01.012 1 1 1 236.45.01.050 1 1 1 4315 .00.00 2 2 2 3700 1 1 1 128.000 1 3 1 Вкл. 0,05МПа, Выкл.0,13,15МПа Длина провода 2,5 м 50В 242-1-У1 PN 1, 0 МПа 2003 DN КЭО 15/10/050/113 с ЭМ 43/DC/110/1 120 3 - - 377.00.00.001РЭ 1 46 2 3 Кран ТУ 3184-003-10785350-99 или кран шаровой специальный ТУ 3742-018-14814166-2006 4300 В У1 47 Выключатель управления пневматический ПВУ – 5 ВЭПВ.006354.002 48 Пневмомодуль 49 Контейнер тормозного оборудования Тройник 573П ПМ 09-03(07) 110 DC КТО 02 110 DC 50 4 2 5 2 6 8 2 PN 1,0 МПа 2001 DN 20 - 1 1 1 - 1- - 1 1 573 П-000 1 1 1 Вкл. 0,4..0,42МПа Выкл. 0,27..0,29МПа ТУ 3184-513-05744521-2002 51 Манометр ТУ 25-02.180315-78 МП-1,6МПа - 1 - 52 Стоп-кран ТУ 24.05.10.113-94 или кран шаровой специальный ТУ 3742-018-14814166-2006 138-1-01 УХЛ1 1 - - 53 54 Ниппель 2,5 мм 107.45.01.146 1 1 1 Резервуар Р10-170 ГОСТ 1561-75 (главный( 249.45.01.015 3 1 3 55 Клапан предохранительный Клапан обратный Маслоотделитель ТУ 24.05.355-76 Э-216 ВЭПВ.30627.016 СБ 1 - 1 А74.002 1 - 1 1 - 58 Кран ТУ 3184-005-10785350-2003 4333А 1 1 1 59 Винтовая компрессорная установка ТУ318431-002-58583495-04 1 - 1 60 Рукав 747 ГОСТ25932014 (747.000) Клапан контроллера пневматического тормоза 2 - - 1 - - - 1 - 4 2 4 Э-175 У1 - 2 - 234.45.15.015 - 1 - 56 57 61 63 64 65 66 Компрессорная установка ТУ 318.431-001-58583495-04 Кран разобщительный ТУ 3184-003-10785350-99 или кран шаровойспециальный ТУ 3742-018-14814166-2006 Клапан обратный ТУ 3184-518-05744521-2005 Рукав PN 0,7-0,9МПа 150 DN Э-120/Т М1 Э-120/Т-00-000-М1 ВКУ-0,6-ЭП-01 КПБ-110-11-Р 4301Э 2002 DN 20 121 Рег. 0,90,02МПа 382.00.00.000 РЭ 1 67 68 69 70 71 72 73 74 2 Клапан токоприемника 3 4 5 6 8 КЛПЭ-101Б У3 (ДИБШ.632.751.002) ФВ 25/10/01 - 1 - 1 1 1 Р-40 - 1 - Наконечник Рукав песочницы 234.45.40.141 234.45.40.020 - 2 2 Преобразователь давления ЮГИШ.406239.001 ТУ Вентиль электропневм. ДД-И-1,00-07 3 - - КЛУБ-У 120 1 - - PN 1,0 МПа Сигнализатор давления ТУ 24.05.10.088-92 Выключатель цепей управления 115А 2 267.050-01 1 - - УБТ Клапан электропневм. ТУ3184-064-05756760-04 266-1-50В 1 - - КЛУБ-У Фильтр воздухопровода ТУ 3184-001-53711114-2013 Рукав токоприемника ТУ3181-519-05744521-2007 ТУ 3184-022-05756760-2002 75 (1,2) 76 77 УБТ Стоп-кран пневматического действия установлен в кабине машиниста. В пневмосистеме головного вагона для обеспечения работы системы КЛУБ-У установлен блок КОН 3 контроля несанкционированного отключения ключом ЭПК (из комплекта КЛУБ-У), три преобразователя давления 73 (из комплекта КЛУБ-У) и два преобразователя давления 4 (из комплекта САУТ-ЦМ/485). Преобразователи и датчики давления установлены в УПУ, а блок КОН в шкафу кабины машиниста. 2.3.3 Пневматическая аппаратура 2.3.3.1 Кран машиниста 394М-01 Кран машиниста 394М-01 служит для управления пневматическими тормозами поезда; с его помощью производится зарядка тормозной магистрали, поддержание в ней определенного давления и выпуск воздуха в атмосферу при торможении. I - зарядка и отпуск для сообщения питательной магистрали с тормозной каналом сечением около 200мм2; II - поездное для поддержания в тормозной магистрали зарядного давления, установленного регулировкой редуктора. Сообщение питательной магистрали с тормозной происходит каналами минимальным сечением около 80 мм2; III - перекрыша без питания тормозной магистрали, применяется при управлении непрямодействующими тормозами; IV - перекрыша с питанием тормозной магистрали и поддержанием установившегося в магистрали давления; VA - служебное торможение медленным темпом, применяется для торможения длинносотавных грузовых поездов для замедления наполнения 122 382.00.00.000 РЭ тормозных цилиндров в головной части поезда, и как следствие, для уменьшения реакций в поезде; V - служебное торможение с разрядкой тормозной магистрали темпом 1 кг/см2 за 4-6 сек; VI - экстренное торможение для быстрой разрядки тормозной магистрали при аварийной ситуации. 2.3.3.2 Регулятор выхода штока Регулятор выхода штока тормозных цилиндров пневмомеханического действия предназначен для регулирования выхода штока тормозного цилиндра в заданных пределах. Он устанавливается в тормозной передаче на рамах тележек всех вагонов электропоезда, описание – см. раздел «Тележка». 2.3.3.3 Клапан токоприёмника КЛПЭ-101Б УЗ Клапан токоприёмника КЛПЭ-101Б УЗ предназначен для дистанционного управления подъёмом и опусканием токоприёмника электропоезда. Клапан токоприемника представляет собой двухпозиционный пневмораспределитель с трехходовым краном, управляемый с помощью двух электропневматических вентилей ВВ-2Г-1, имеющих номинальное напряжение катушек 110 В. Клапан токоприемника работает при номинальном давлении сжатого воздуха 0,5МПа (5кгс/см2) и установлен в шкафу №1 моторного вагона. Клапан входит в комплект электрооборудования (КЭО) производства ОАО «Силовые машины». 2.3.3.4 Клапан электропневматический КП-39-04 Электропневматический клапан КП-39-04 используется для подачи сжатого воздуха в форсунки песочниц электропоезда. Управление клапаном дистанционное и осуществляется с помощью сообщенного с ним включающего вентиля ВВ-2Г. Технические данные Номинальное напряжение постоянного тока для питания катушки вентиля, В Рабочее давление сжатого воздуха в цепи управления, МПа длительно импульсно Рабочее давление сжатого воздуха в питающей магистрали, МПа - 110 -0,35-1,0 -0,35-1,0 - 0,35-1,0 Конструкция. Электропневматический клапан (рисунок 2.3.4.2) состоит из корпуса 3 с запрессованной верхней втулкой 8 и ввернутой нижней втулкой 17. Втулка 17 с корпусом 3 уплотнена прокладкой 10.В корпусе находится поршень 16, уплотненный резиновой манжетой 14. На штоке поршня с помощью гайки 5 закреплен клапан, состоящий из диска 6 и резинового кольца 7. 123 382.00.00.000 РЭ Клапан электропневматический КП-39 с вентилем включающим ВВ-2Г Рисунок 2.3.4.2 – Клапан электропневматический КП-39-04 1 - пробка 2, 10, 11, 12 - прокладка 3 – корпус 4 – вентиль включающий 5 – гайка 6 – диск 7 – кольцо резиновое 8 – втулка верхняя 9, 10 – манжета 13 – крышка 15 – пружина 16 - поршень 17 – втулка нижняя Шток поршня уплотнен резиновой манжетой 9, помещенной в нижней втулке 17. Поршень 16 в нижнем положении удерживается принудительно усилием пружины 15. Верхняя часть корпуса закрыта пробкой 1 через прокладку 2, а нижняя часть - крышкой 13 через прокладку 12. Ко второму фланцу крышки 13 через прокладку 11 укреплен включающий вентиль 4. Сжатый воздух из напорной магистрали подведен к отростку А клапана и к штуцеру В вентиля. Отросток Б клапана трубопроводом сообщен с форсункой песочницы. При подаче напряжения на вентиль 4 последний пропускает сжатый воздух из напорной магистрали в полость под поршнем 16. Под усилием сжатого воздуха поршень, преодолевая усилие пружины 15, перемещается вверх до упора в хвостовик седла втулки 17 и открывает клапан от седла верхней втулки 8 (подъем клапана не менее 4мм). Сжатый воздух из напорной магистрали через отросток А, открытый клапан и отросток Б проходит к форсунке песочницы. При снятии напряжения с вентиля 4 последний обеспечивает выпуск сжатого воздуха из полости под поршнем 16 в атмосферу. Под усилием пружины 15 поршень 16 опускается вниз и его клапан садится на седло верхней втулки 8, тем самым перекрывается сообщение отростков А и Б. 124 382.00.00.000 РЭ 2.3.3.5 Выключатели управления пневматические ПВУ Пневматические выключатели управления ПВУ предназначены для переключений в электрических цепях в зависимости от давления сжатого воздуха в соответствующей пневмомагистрали. Технические данные выключателей ПВУ: -номинальное напряжение, В -ток контактов длительный по нагреву, А -ток контактов, коммутируемый при постоянной времени цепи 50 мс при U=50 В номинальный при U=110 В при U=62,5 В предельный при U=137 В -рабочее давление сжатого воздуха, МПа, не более -рабочий ход привода, мм -уставка срабатывания, МПа -уставка возврата, МПа -масса, кг ПВУ-5 110 16 ПВУ-5-03 9 1,4 10,5 1,3 0,675 11 – 12 0,40 - 0,42 0,27 - 0,29 2,54 – – – – 0,13 - 0,15 0,05 2,44 Выключатель (в соответствии с рисунком 2.3.4.3) состоит из пневмопривода, шариковых фиксаторов, механизма переключения и кулачкового контактора. В корпусе 1 установлен поршень 3 пневмопривода с уплотнительной манжетой 2. Поршень 3 поджат отключающей пружиной 9, размещённой под крышкой 10. Поршень 3 выполнен с радиальной кольцевой канавкой, по центру которой в корпусе установлен нижний шариковый фиксатор, состоящий из шарика 7, толкателя 4, пружины 5 и нажимной гайки 6. Верхний шариковый фиксатор расположен на противоположной стороне корпуса и смещён относительно нижнего на величину хода поршня 3. На крышке 10 имеется кулачковый контактор 13, закрытый кожухом 12 с помощью державки 11. На поршне 3 под шайбой 8 установлен поводок 14, взаимодействующий с роликом кулачкового контактора 13. Выключатель приводится в действие сжатым воздухом, подводимым под поршень 3 в отверстие корпуса 1. При определённом давлении поршень смещается вверх, до входа нижнего шарика в канавку. Дальнейшее повышение давления до величины уставки срабатывания, когда усилие сжатого воздуха на поршень превысит противодействующие усилия возвратной пружины и шарикового фиксатора, приводит к срыву поршня с фиксатора. Поршень чётко перемещается вверх до упора в крышку 10, при этом поводок 14, взаимодействуя с роликом контактора 13, произведёт переключение его контакта. При снижении давления сжатого воздуха под действием возвратной пружины 9 поршень вначале сместится вниз до входа шарика верхнего фиксатора в канавку поршня, а на уставке возврата произойдёт срыв поршня с шарика и его возврат в исходное положение. Перемещение поводка 14 вниз обеспечит начальное положение контактов контактора 13. Отгибание 125 382.00.00.000 РЭ поводка (вверх или вниз) обеспечивает получение размыкающего или замыкающего положений контактов контактора. ВНИМАНИЕ: ПРИ РАЗБОРКЕ ШАРИКОВОГО ФИКСАТОРА НЕОБХОДИМО ПРИНИМАТЬ ИЕРЫ ДЛЯ СОХРАННОСТИ ШАРИКОВ. ПРИ СНЯТИИ КРЫШКИ НЕОБХОДИМА ОСТОРОЖНОСТЬ ИЗ-ЗА ВОЗМОЖНОСТИ ЕЕ СРЫВА ОТ УСИЛИЯ ПРУЖИ-НЫ. Регулирование уставок выключателей осуществляется изменением затяжки пружин фиксатора вращением нажимной гайки 6. Выбранное положение фиксируется затяжкой контргайки, при этом уставка срабатывания регулируется нижним фиксатором, а уставка возврата – верхним. Рисунок 2.3.4.3 – Выключатель пневматический ПВУ-5 -1 – корпус; -2 – уплотнительная манжета; -3 – поршень; -4 – толкатель; -8 – шайба; -9 – пружина отключающая; -10 – крышка; -11 – державка; 126 382.00.00.000 РЭ -5 – пружина ; -6 – нажимная гайка; -7 – шарик; -12 – кожух; -13 – кулачковый контактор; -14 – поводок; 2.3.3.6 Тифон Т-37-Э-М Тифон предназначен для подачи сигнала с высоким звуковым эффектом. Технические данные Масса, кг Габаритные размеры, мм Частота звучания основного типа, Гц Уровень звука на расстоянии 5 м от рупора при давлении рабочего воздуха 0,7…0,8 МПа, дБ Рабочее давление, МПа Расход воздуха при давлении 0,8 МПа, м3/с Диаметр отверстия штуцера на входе в тифон, мм 1,9 374х139х140 370±10 120±5 0,5…1,0 0,02 4 Устройство и принцип действия. Тифон (рисунок 2.3.4.4) состоит из корпуса 4, в который ввернут рупор 1, имеющий на конце резьбовой штуцер. После ввертывания в корпус рупора последний фиксируется с помощью болта 7 и шайбы 9. Между корпусом 4 и крышкой 5 с помощью гайки 2 зажата однослойная мембрана 3, уплотненная резиновым кольцом 10. Настройку сигнала производить вращением гайки 2, затем застопорить ее гайкой 8. Сжатый воздух подводится в нижнюю часть корпуса 3 через отверстие. 2 3 4 5 - рупор - гайка - мембрана - корпус - крышка 6 7 8 9 10 - пружина - болт - гайка - шайба - кольцо Рисунок 2.3.4.4 - Тифон Т-37-Э-М 127 382.00.00.000 РЭ 2.3.3.7 Пневматический привод дверей электропоезда 60М3Х32/675ТОDOO Привод состоит из двух пневматических цилиндров и блока управления, установленных на общем кронштейне. Блок электрических контактов и коллектор для подключения пневматической магистрали установлены на отдельном кронштейне. Привод оснащен функцией пртивозажима и функцией подачи сигнала о закрытии дверей. При использовании данного привода вентили ВВ-2Г-1 или устройство УПН-5 не устанавливаются Основные технические характеристики привода 10-й кл. по ГОСТ Рабочее тело – сжатый воздух 17433-80 Минимальное рабочее давление, бар 2,0 Максимальное рабочее давление, бар 10,0 Ход штока цилиндра, мм 675 Диаметр цилиндра, мм 32 Габаритные размеры, мм 1145х102х135 Масса, кг, не более 12 Номинальное рабочее напряжение постоянного тока, В 100 Допустимый разброс напряжения, В 77…153 Потребляемая мощность, Вт 10 Сопротивление изоляции,Ом 109 Электрическая прочность изоляции, В(в течение мин.) 3500 Индуктивность катушек, мГн 670..820 Электрическое сопротивление катушек, Ом (мах) 850 Пневмопривод (рисунок 2.3.4.5) состоит из двух пневмоцилиндров 10, установленных на панели с помощью задних шарнирных подвесок, и блока управления, установленного на панели управления. На пневмоцилиндрах установлены магнитные датчики положения 5. Панель управления представляет собой металлическую пластину, на которой смонтированы: блок управления, автоматического клапана, контроллера. Кнопки перепрограммирования контроллера, реле подачи сигнала о закрытии двери. Блок электрических контактов 1 и коллектор смонтированы на отдельном кронштейне. Подключение пневмопривода к бортовой электрической сети электропоезда осуществляется через блок электрических контактов 1. На вход блока управления подключаются провода управления открыванием и закрыванием дверей электропоезда, а также контакт цепи сигнализации о состоянии дверей, выведенный на пульт машиниста (в состоянии «Дверь закрыта» контакт замкнут). Сжатый воздух из напорной магистрали по трубопроводу 14 подается на фитинг «Вход» коллектора 2 – далее в соответствующие полости пневмоцилиндров 10. В воздушной магистрали подачи воздуха в пневмопривод для очистки сжатого воздуха от твердых частиц и отделения капельной влаги устанав128 382.00.00.000 РЭ ливается специальный фильтр N108-F00. Описание устройства, обслуживания фильтра – см. Руководство по эксплуатации N108.F00РЭ, которое прилагается с комплектом эксплуатационной документации к электропоезду. Управление пневмоприводом производится путем подачи электрических сигналов напряжением 110 В с пульта машиниста на блок управления. Пневмораспределители, 9 снабжены ручным дублированием нажимного типа (кнопки). Скорость закрывания дверей регулируется дросселями 11, расположенными на задних крышках цилиндров. Блок управления противозажимом 7 является интеллектуальным модулем, он предназначен для подачи сигналов управления на катушки распределителей 9, а также для их переключения на открытие дверей в случае зажима пассажира. Подробное описание конструкции, работы, эксплуатации и обслуживания пневмопривода – см. Руководство по эксплуатации на пневматический привод дверей электропоезда 60М3Х32/675ТОDOO, прилагаемое вместе с другой эксплуатационной документацией к электропоезду. 1 – блок контактов 2 – коллектор подключения пневмо магистрали 3 – демпферный винт 4 – винт фиксации 5 – датчик положения 6 – реле Р3П-26 7 - блок управления 8 – клапан VSC 9 – пневмораспределители 10 – пневмоцилиндры 11 – дроссели 12 – ручное дублирование 13 – кнопка перепрограммирования блока управлен 14 – трубопровод напорной магистрали Рисунок 2.3.4.5 – Пневмопривод 60М3Х32/675ТОDOO 129 382.00.00.000 РЭ 2.3.3.8 Система управления торможением электропоезда СИТЭП 1.1.2 Основные составные устройства СИТЭП 1.3 Состав изделия 1.3.1 КТО представляет собой совокупность исполнительных элементов, предназначенных для управления фрикционным тормозом вагона по командам КПТ и крана машиниста №394. Также КТО обеспечивает наполнение ТЦ темпом экстренного торможения при срабатывании ЭЦБ. КТО устанавливается на раму каждого вагона. 130 382.00.00.000 РЭ КТО состоит из следующих модулей: модуля экстренного торможения (МЭТ), электропневматического модуля (ЭПМ), силового модуля (МС). КТО имеет возможность включения/выключения электропневматического торможения (ЭПМ) и модуля экстренного торможения (МЭТ) без возможности отключения пневматического тормоза (воздухораспределитель). 1.3.2 Контроллер пневматического тормоза (КПТ) обеспечивает управление пневматическими тормозами через ПМ-09-03 и электропневматическими тормозами всего поезда по алгоритму работы. Алгоритм работы СИТЭП при управлении от контроллера пневматического торможения (КПТ) Положение контроллера 1 2 3 4 5Э 5 6 Режим Отпуск пневматического и электропневматического тормоза. Зарядка пневматического тормоза. Поездное положение. Отпуск пневматического и электропневматического тормоза. Зарядка пневматического тормоза. Перекрыша без питания для пневматического тормоза. Перекрыша для электропневматического тормоза. Перекрыша с питанием для пневматического тормоза. Перекрыша для электропневматического тормоза. Электропневматическое торможение всего поезда Пневматическое торможение всего поезда (с разрядкой ТМ через пневмомодуль). Электропневматическое торможение всего поезда. Экстренное торможение. Пневматическое торможение всего поезда с разрядкой ТМ через пневмомодуль. Пневматическое торможение всего поезда (с принудительной механической разрядкой ТМ в атмосферу) Электропневматическое торможение всего поезда. Разрыв ЭЦБ с разрядкой ТМ в атмосферу и электропневматическое торможение всего поезда через МЭТ с максимальным давлением. 1.3.3 Пневмомодуль ПМ-09-03 предназначен для работы совместно с краном машиниста в составе аппаратуры дистанционного управления пневматическими тормозами поезда. 1.3.4 Клапан цепи безопасности (КЦБ) предназначен для сброса сжатого воздуха из тормозной магистрали. КЦБ производит выпуск сжатого воздуха из ТМ темпом экстренного торможения с головного и хвостового вагонов при срабатывании ЭЦБ. 1.3.5 Клапан перекрыши КП предназначен для выполнения режима перекрыши без питания в 111 положении рукоятки КПТ. 1.3.6 Блок БТБЭ предназначен для питания и контроля целостности ЭЦБ всего состава. 1.3.7 УОМЭТ предназначен для отключения МЭТ в случае неисправности ЭЦБ на вагоне. 131 382.00.00.000 РЭ 1.3.8 ЭЦБ представляет собой из себя группу устройств: блок БТБЭ, кнопка «АВАРИЙНОЕ ТОРМОЖЕНИЕ», тумблер «ОТКЛ ЭЦБ», переключатель ПРК, сигнальная лампа ЭЦБ и трехпроводная магистраль ЭЦБ. Основные технические характеристики СИТЭП 132 382.00.00.000 РЭ Устройство, работа и обслуживание СИТЭП – см. Руководство по эксплуатации «Система управления торможением электропоезда СИТЭП 01-Х-0-110/DC ТП7809-0001 РЭ». 133 382.00.00.000 РЭ 2.4 Электрическое оборудование 2.4.1 Общие сведения Электрооборудование предназначено для обеспечения всех имеющихся потребителей электропоезда электрической энергией, для управления этими потребителями, защиты их от короткого замыкания, перегрузок и подачи резервного питания в случае отключения основного источника электрической энергии. Основной частью электрооборудования является установленный на электропоезде комплект энергосберегающего электрооборудования производства ООО «Силовые машины - завод Реостат» (г. Великие Луки) с тяговым двигателем 1ДТ.003.11, расщепителем фаз РФ-1Д.6, межвагонными соединениями, главным вакуумным выключателем CVB25/08R в комплекте с разъединителем и трансформатором тока, а также с выпрямительноинверторным преобразователем ВИП-1000 и силовым высоковольтным тяговым трансформатором повышенной мощности ОДЦЭ-2000/25. Основные параметры комплекта электрооборудования и его элементов приведены в Руководстве по эксплуатации комплекта электрооборудования 6БС.391.311РЭ, которое входит в состав эксплуатационной документации, поставляемой с электропоездом. Размещение, виды соединений, состав и тип элементов электрического оборудования приведены: - в принципиальных электрических схемах 383.70.00.000 Э3, 384.70.00.000 Э3, 385.70.00.000 Э3 383.70.00.000-01 Э3 385.70.00.000 -01Э3 (384 соответствует моторному вагону, 383 - головному вагону, 385 - немоторному вагону); - в схемах электрических соединений: 383.70.30.000 Э4, 384.70.30.000Э4, 385.70.30.000 Э4, 383.70.35.000-01 Э4, 384.70.35.000Э4, 385.70.35.000 Э4; - в перечнях элементов 383.70.00.000 ПЭ3, 384.70.00.000 ПЭ3, 385.70.00.000ПЭ3; 383.70.00.000-01ПЭЗ 385.70.00.000-01ПЭ3 - в таблицах соединений 383.70.30.000-01 ТЭ4, 384.70.35.000 ТЭ4, 385.70.30.000 ТЭ4, 383.70.30.000 ТЭ4, 384.70.30.000 ТЭ4 385.70.30.000-01 ТЭ4 383.70.35.000 ТЭ4 134 382.00.00.000 РЭ Вышеуказанные электрические схемы, перечни и таблицы входят в комплект эксплуатационной документации, поставляемой с электропоездом Элементы электрооборудования, устанавливаются на крышах, в шкафах, в вагонах и подвагонном пространстве. Монтаж электрических жгутов и кабелей внутри вагонов выполнен в специальных монтажных желобах, расположенных между металлическим и деревянным полами вдоль боковых стен вагона. Выход из монтажных желобов под вагон осуществляется с помощью разветвительных коробок. Один монтажный желоб используется для высоковольтных цепей и цепей питания систем микроклимата, другой – для низковольтных. Желоба по всей длине вагона закрыты крышками. Часть крышек желобов съёмные. В прицепном вагоне провода питания электрокалориферов отопления проложены в защитной трубе в подвагонном пространстве, поэтому один монтажный желоб не используется. В головном вагоне провода питания микроклимата вначале проложены в защитной трубе под вагоном, а затем через разветвительную коробку в районе установки аккумуляторной батареи входят в монтажный желоб и проходят в нем в защитной трубе. В надпотолочном пространстве вагонов электромонтаж выполнен в кондуитных металлических трубах различного диаметра, причем отдельные фрагменты монтажа от выходов из кондуитов и до блоков и аппаратов электрооборудования, защищены чехлами из материалов, пропитанных огнезащитным составом, с закреплением таких фрагментов хомутами и скобами. Для электромонтажа на электропоезде применены провода марок и типов, разрешенных к применению на подвижном составе, с изоляцией, не распространяющей горение, влагостойкой, морозоустойчивой, в необходимых случаях – маслостойкой. 2.4.2 Электрические цепи Электрические цепи электропоезда подразделяются на: – силовые электрические цепи – это цепи тяговых двигателей совместно с пусковой, защитной и регулирующей аппаратурой; – вспомогательные высоковольтные электрические цепи – это цепи тягового трансформатора, выпрямительно-инверторного преобразователя, высоковольтных систем микроклимата, измерительных аппаратов; – низковольтные электрические цепи и электрические цепи управления обеспечивают питание пусковой аппаратуры вспомогательных машин, управление тяговыми двигателями, питание различных систем электропоезда (средств управления электропоездом, оповещения, сигнализации, связи, безопасности, освещения, климатического оборудования, тормозного оборудования и т.д.). Работа электрических цепей и их элементов описана в Руководстве по эксплуатации комплекта электрооборудования 6БС.391.311 РЭ. 135 382.00.00.000 РЭ 2.4.3 Межвагонные соединения Для соединения электрических цепей при формировании электропоезда вагоны оборудованы межвагонными соединениями. для высоковольтных цепей отопления применяются розетки 1РШ.006.2, 1РШ.006.3 производства вилки 1ВШ.006.2, 1ВШ.006.3 АО «РЭЗ» холостой приёмник ПОС- 1 - для низковольтных цепей управления устанавливаются штепсельные соединения: розетка штепсель холостой приёмник РУ – 101А, ШУ – 101А, ПУС -101; производства АО «РЭЗ» Головные вагоны имеют лобовые межсекционные соединения, позволяющие формировать электропоезд одиннадцати и десяти и восьми вагонной составности из двух частей. Для этой цели используют межсекционные: розетки 2РШ.001 и вилки 2ВШ.001 (производства «РЭЗ»), которыми оснащены головные вагоны. ВНИМАНИЕ! СОЧЛЕНЕНИЕ И РАСЧЛЕНЕНИЕ ШТЕПСЕЛЬНЫХ СОЕДИНЕНИЙ ПРОИЗВОДИТЕ ТОЛЬКО ПРИ СНЯТОМ НАПРЯЖЕНИИ. Для предохранения розетки и вилки от повреждений, загрязнений, попадания и накопления влаги в рукаве (при расчленённом соединении) вилку вставляйте в холостой приёмник и фиксируйте рычагом, а розетку, при вынутой вилке, закрывайте крышкой и зафиксируйте рычагом. Схема межвагонных соединений представлены: головного вагона на рисунке 2.4.3.1, моторного вагона на рисунке 2.4.3.2, прицепного вагона на рисунке 2.4.3.3. 136 382.00.00.000 РЭ Рисунок 2.4.3.1 - Схема межвагонных соединений головного вагона Б 1 2 РУ1 3 ШУ1 4 ШУ2 5 Х8 (-) 6 Х7 (+) Для поз. 5, 6 - розетка - холостой приемник цепей управления - штепсель - штепсель - вилка штепсельная - вилка штепсельная - холостой приёмник цепей отопления РУ-101 А ПУС-101 ШУ-101А ШУ-101А 1ВШ.006.2 1ВШ.006.3 ПОС-1 Рисунок 2.4.3.1, вид Б - Межвагонные соединения головного вагона со стороны торцевых шкафов 137 382.00.00.000 РЭ Рисунок 2.4.3.1, вид А - Межвагонные соединения голова к голове 7 8 9 ШУ1 РУ2 РУ3 - перемычка с вилками - розетка штепсельная - розетка штепсельная 2ВШ.001 по концам 2РШ.001 2РШ.001 Рисунок 2.4.3.1, вид В - Межвагонные соединения голова к голове 138 382.00.00.000 РЭ 10 11 ШУ1 РУ2 - вилка - розетка ВШ01 РШ01 Рисунок 2.4.3.1, вид Д - Межвагонные соединения голова к голове Рисунок 2.4.3.2- Схема межвагонных соединений моторного вагона 139 382.00.00.000 РЭ 12 13 14 15 16 17 ШУ1 Х7 (+) Х8 (-) РУ3 РУ4 -холостой приемник цепей управления - штепсель - розетка - розетка - розетка - розетка ПУС-101 ШУ-101А 1РШ006.3 1РШ006.2 РУ-101 А РУ-101 А Рисунок 2.4.3.2, вид А - Межвагонные соединения моторного вагона со стороны лобовых шкафов 12 18 19 20 21 ШУ2 ШУ3 РУ2 РУ1 - холостой приемник цепей управления - штепсель - штепсель - розетка - розетка ПУС-101 ШУ-101А ШУ-101А РУ-101 А РУ-101 А Рисунок 2.4.3.2, вид Б - Межвагонные соединения моторного вагона со стороны торцовых шкафов 140 382.00.00.000 РЭ Рисунок 2.4.3.3 - Схема межвагонных соединений прицепного вагона 12 22 23 24 25 26 ШУ5 Х9 Х10 РУ2 РУ3 - холостой приемник цепей управления - штепсель - розетка - розетка - розетка - розетка ПУС-101 ШУ-101А 1РШ006.3 1РШ006.2 РУ-101 А РУ-101 А Рисунок 2.4.3.3, вид А - Межвагонные соединения прицепного вагона со стороны лобовых шкафов 141 382.00.00.000 РЭ 12 27 ШУ2 28 ШУ1 29 Х8 (-) 30 Х7 (+) Для поз. 29, 30 31 РУ1 - холостой приемник цепей управления - штепсель - штепсель - вилка штепсельная - вилка штепсельная - холостой приёмник цепей отопления ПУС-101 ШУ-101А ШУ-101А 1ВШ006.2 1ВШ006.3 ПОС-1 - розетка РУ-101 А Рисунок 2.4.3.3, вид Б - Межвагонные соединения прицепного вагона со стороны торцевых шкафов Все вилки и розетки межвагонных соединений имеют фирменные таблички, на которых указаны: тип изделия, степень защиты по ГОСТ 1749487, номер изделия и дата изготовления. Поездное соединение систем управления выполняется с помощью межвагонных соединений шальтбау. 142 382.00.00.000 РЭ 2.4.4 Высоковольтное оборудование 2.4.4.1 Токоприёмник ассиметричный АТЛ15-ТЭК 160 Токоприёмник ассиметричный АТЛ15-ТЭК 160 служит для обеспечения токосъёма с контактного провода и питания высоким напряжением тягового и вспомогательного электрического оборудования секции поезда. Установлен токоприёмник на крыше моторного вагона на высоковольтных изоляторах. Изоляция токоприёмника относительно кузова электропоезда обеспечивается путём установки его на высоковольтные изоляторы, соответствующие напряжению контактной сети. Токоприёмник оборудован полозом с угольными вставками. Технические данные Номинальное напряжение на токосъемной накладке (вставке), В, постоянного 3000 переменного 25000 Допустимый длительный ток в движении, не менее, А 750 Конструкционная скорость ЭПС, км/ч 130 Статическое нажатие на контактный провод в диапазоне рабочей высоты, Н активное (при подъёме), не менее - 70 пассивное (при опускании), не более - 110 Максимальная высота подъема от сложенного состояния, мм, не - 2100 менее Максимальная рабочая высота, мм - 1900 Минимальная рабочая высота, мм - 400 Опускающая сила в диапазоне рабочей высоты, Н, не менее - 120 Время подъёма до максимальной рабочей высоты при номиналь- 5…8 ном давлении сжатого воздуха, с Время опускания с максимальной рабочей высоты до сложенного -3…6 положения при номинальном давлении сжатого воздуха, с Номинальное давление сжатого воздуха, МПа - 0,5 Минимальное давление сжатого воздуха, МПа - 0,35 Максимальное давление сжатого воздуха, МПа - 1,0 Разность между максимальным и минимальным нажатием при - 15 одностороннем движении токоприёмника в рабочем диапазоне высоты подъёма, Н, не более Масса (без изолятора), кг - 225 Токоприёмник (рис. 2.4.4.1-2.4.4.3) состоит из следующих узлов: основания 5, пневмоцилиндра 12, нижнего (несущего) рычага 3, поднимающих пружин 4, одним концом закрепленных на основании 5, а другим концом через гибкие тяги 6 и профилированные кулачки 7, жестко связанных с нижним рычагом 3, верхней рамы 2, сочлененной шарнирно с нижним рычагом 3, реактивной тяги 1, соединенной шарнирно с верхней рамой 2 и основанием 5, параллелограммной синхронизирующей тяги 20, поперечины 58, шарнирно связанной с верхней рамой 2 и через синхротягу 20 с 143 382.00.00.000 РЭ нижним рычагом 3, двух кареток 10, закрепленных на поперечине 58, полоза 9 с токосъемными вставками 8 и гасителей 11. Синхротяга, соединенная с поперечиной и нижним рычагом, в совокупности с верхней рамой образует шарнирный параллелограмм, стабилизирующий горизонтальное положение полоза. Основание 5 сварено из труб. Две продольные трубы 15 соединены поперечными трубами 14, 19 и в средней части снизу опорными поперечными трубами 17 и 21. Сверху на основании расположены четыре кронштейна 13 для установки токоприемника на изоляторы. На продольных трубах 15 в средней части расположены кронштейны 25 для установки в них центрального шарнира нижнего рычага 3. Поперечная труба 19 имеет приваренные кронштейны 23 для закрепления шпилек 18 поднимающих пружин 4. На поперечной трубе 17 в средней части приварена опора 24 для установки шарнирного соединения реактивной тяги 1. Соответственно поперечные трубы 14 и 21 имеют отверстия с вваренными в них втулками для установки пневмоцилиндра 12. Сверху на продольных трубах 15 в средней части приварены опорные пластины 26 для установки гасителей 11 и токосъемные планки 22, для присоединения к ним токосъемной шины. По бокам продольных труб 15 приварены кронштейны 16 для транспортировки токоприемника подъемным краном. Пневмоцилиндр 12 состоит из трубы 28, передней 27 и задней 32 крышек, стянутых на трубе шпильками 36, поршня 34, штока 30 с направляющей 29, пружины 35, манжеты 37, кулисной тяги 38 и кронштейна 39. На задней крышке 32 установлен штуцер 33 для присоединения через трубу 40 к пневмомагистрали питания токоприемника. Шарнирная связь верхней рамы 2 и нижнего рычага 3 осуществлена цилиндром 41, приваренным перпендикулярно к верху трубы 42. Внутри этого цилиндра на двух подшипниках установлена ось 43, закрепленная в хомутах 44, приваренных к нижней части трубы 45 верхней рамы 2. К нижнему концу трубы 42 приварена поперечная труба 46 с приваренными по центру рычагом 47 и ближе к краям держателями 48. Внутри трубы 46 на двух подшипниках установлена ось 49, закрепленная в кронштейнах 50, приваренных к продольным трубам 15 основания 5. Рычаг 47 через ось 51 и кронштейн 39 связан с кулисной тягой 38 пневмоцилиндра 12. Держатели 48 имеют отверстия для установки и регулировки профилированных кулачков 7. Верхнюю раму 2 составляют две трубы 52 переменного сечения, нижняя часть которых соединена сварными короткими трубами 45 и 53, несущей два ушка 54 для закрепления верхнего шарнира реактивной тяги 1. Противоположная часть труб 52 соединена трубой 55, на концах которой приварены два кронштейна 56 с установленными в них подшипниками для соединения через ось 57 с поперечиной 58. В нижней и верхней части рамы 2 изнутри приварены пластины 59 и 60, необходимые для установки крепежных стяжек 61. Поперечину 58 составляет труба 62 и приваренные к ней профиля 63 для соединения через ось 57 с верхней рамой 2, кронштейн 64 для шарнирного соединения с синхротягой 20 и уголки 65 со шпильками 66 для установки кареток 10. 144 382.00.00.000 РЭ Каретки выполнены в виде закрепленного на основании 67 шарнирного подрессоренного четырехзвенника 68, в верхней части которого укреплен кронштейн 69 для установки полоза 9. Полоз имеет отогнутые вниз рога 70, исключающие попадание контактного провода под полоз на воздушных стрелках. Полоз оснащен тремя рядами угольных вставок 8, по четыре в каждом ряду. Вставки снизу имеют скосы в виде “ласточкиного хвоста”. Крайние ряды вставок одной стороной “ласточкиного хвоста” упираются в боковую планку основания полоза 71, а другой стороной закреплены планками 72, которые одновременно фиксируют с двух сторон средний ряд вставок 8, плотно прижимая подошвы вставок всех трех рядов к основанию полоза 71. Синхротяга 20 своим верхним концом закреплена снизу на кронштейне 64 поперечины 58, а нижним концом установлена на нижнем (несущем) рычаге 3. Шарнирные соединения на пути прохождения электрического тока зашунтированы гибкими шунтами. Так между полозом 9 и верхней рамой 2 размещены два шунта 73, между верхней рамой и нижним рычагом 3 – два шунта 74, между нижним рычагом и основанием 5 – два шунта 75. Гасители 11 закреплены на основании 5 и содержат подрессоренный пружинный шток с резиновым буфером, воспринимающий удар верхней рамы и смягчающий посадку подвижной системы при опускании. Подробности конструкции и эксплуатации – см. «Руководство по эксплуатации и монтажу на ассиметричный токоприемник ТЭК.15.000РЭ», прилагаемое с эксплуатационной документацией к электропоезду. 145 Рисунок 2.4.4.1-- Устройство токоприемника 382.00.00.000 РЭ 146 Рисунок 2.4.4.2-- Устройство токоприемника 382.00.00.000 РЭ 147 382.00.00.000 РЭ Рисунок 2.4.4.3-- Устройство токоприемника 148 382.00.00.000 РЭ 2.4.4.2 Ограничитель перенапряжений нелинейный типа ОПН-25ЭП УХЛ1 Ограничитель перенапряжений предназначен для защиты от перенапряжений электрооборудования электропоездов переменного тока частотой 50 Гц с номинальным напряжением 25 кВ. Ограничитель представляет собой защитный аппарат, содержащий последовательно соединённые оксидноцинковые варисторы, заключённые в фарфоровую герметизированную покрышку. Ограничитель перенапряжений установлен на крыше моторного вагона. Технические данные Номинальное напряжения, кВ Наибольшее рабочее напряжение, (Uн.р.), кВ действ. Остающееся напряжение при импульсном токе 8/20 мкс с амплитудой: 400 А, кВ, не более 5000 А, кВ, не более Ограничитель выдерживает давление ветра со скоростью до 40 м/с без гололёда и 15 м/с при толщине гололёда до 2 см при тяжении провода в горизонтальном направлении, Н, не менее - 25 - 30 - 76 - 95 - 300 Пропускная способность ограничителя: а) 20 импульсов тока 1,2/2,5 мс с амплитудой, А б) 20 импульсов тока 8/20 мкс с амплитудой, А под дождём в) 10000 импульсов тока в форме полуволны синусоиды длительностью 0,5 мс с амплитудой, А Расчётная масса ограничителя, кг - 400 - 5000 - 70 - 50 - 26 Допустимые пределы тока проводимости ограничителя при наибольшем рабочем напряжении и сопротивление, описание конструкции, принцип действия ограничителя перенапряжений указаны предприятием - изготовителем в «Техническом описании и инструкции по эксплуатации БФИР.670210.226 ТО», которое входит в комплект эксплуатационной документации, поставляемой с электропоездом.. Ограничитель не подлежит ремонту эксплуатирующими организациями. Ремонт производится предприятием - изготовителем. 2.4.4.3 Ограничитель перенапряжений нелинейный типа ОПН-2,2 УХЛ1 Ограничитель предназначен для защиты от коммутационных и атмосферных перенапряжений электрооборудования электропоездов переменного тока.Ограничитель расположен под кузовом моторного вагона и рассчитан для работы на открытом воздухе. Рабочее положение вертикальное. Ограничитель представляет собой защитный аппарат, состоящий из последовательно соединённых высоконелинейных резисторов, заключённых в фарфоровую герметизированную покрышку.Основные технические характеристики ограничителя должны соответствовать указанным ниже. Наибольшее рабочее напряжение, кВ (действ. ) Остающееся напряжение при импульсном токе 8/20 мкс с амплитудой 1000 А, к, не более Ток проводимости ограничителя при наибольшем рабочем напряжении, мА (действ.) 149 - 2,7 - 7,3 -0,3-0,65 382.00.00.000 РЭ Монтаж и эксплуатация ограничителей должны проводиться в соответствии с " Техническим описанием и инструкцией по эксплуатации БФИР.670205.231 ТО ". Ограничитель не подлежит ремонту эксплуатирующими организациями 2.4.4.4 Вакуумный главный выключатель серии СVB, работающий на переменном токе Вакуумные главные выключатели серии СVB служат главными выключателями и основными защитными устройствами на сомодвижущихся подвижных составах. Они устанавливаются на крышах подвижного состава и представляют собой электрические места разделения между токоприемником и главным трансформатором. Вакуумные главные выключатели серии СVB могут заменять часто используемые пневматические и пневмовакуумные линейные выключатели при электрической и механической совместимости. Вакуумные главные выключатели серии СVB совместимы с заземляющими разъединителями на крыше серии ВТЕ. Вакуумные главные выключатели серии СVB приводятся в движение электроприводом. Подробности конструкции, эксплуатации и ремонтов см. в «Руководстве пользователя. Вакуумный главный выключатель серии СVB, работающий на переменном токе», которое входит в комплект эксплуатационной документации, поставляемой с электропоездом. Технические данные ТЕХНИЧЕСКИЕ ДАННЫЕ CVB15 CVB25 15 кВ переменного тока 25 кВ переменного тока 17,5 кВ переменного тока 30 кВ переменного тока 38 кВ 75 кВ 44 кВ 80 кВ 95 кВ 170 кВ 750 A 450 A 750 A 750 A Частота сети 16,7 Гц 50 Гц/60 Гц Степень загрязнения (EN 50124-1) Категория перенапряжения (стойкости изоляции) (EN 50124-1) PD4 (блок высокого напряжения) Номинальное напряжение (UN) EN 50163, таб.1 Установленное рабочее напряжение (Ue) EN 60077-1, ч. 5.2.1 a EN 50163, таб.1 Установленное напряжение изоляторов (U50) EN 60077-1, ч. 9.3.3.3, таб. 5; t=60 с; напряжение переменного тока Установленное максимальное импульсное напряжение переменного тока (Ua) EN 50124-1/A2, таб. B.1; t=60 с; напряжение переменного тока Установленное импульсное напряжение (1,2/50 μс) (UNi) EN 60077-4, таб.4 Установленный рабочий ток (Ie) EN 60077-4, ч.5.3.3 Термический ток длительной нагрузки (Ith) EN 60077-2 ч.5.3.3 OV4 150 382.00.00.000 РЭ ТЕХНИЧЕСКИЕ ДАННЫЕ Ток (короткого замыкания) при пуске IMC по EN 60077-4, ч.5.3.6.1; T1: cosφ =0,1; EN 62271-100, ч.4.103 Ток (короткого замыкания) при выключении ISC по EN 60077-4, ч. 5.3.6.2 T1: cosφ =0,1; EN 62271-100, ч.4.101 Номинальный коммутационный ток (INcw) Icw = Ik по EN 60077-1, ч.5.3.2; EN 62271-100, ч.4.5 Напряжение цепи управления CVB15 CVB25 62,5 кА 40 кA 25 кA 20 кA 25 кA 20 кA 24 В (16,8–60 В) и 110 В (50,4–137,5 В) Основные контакты Вакуумная переключающая камера Подключение основных контактов, PE-подключение Винт M12 60 мс Время размыкания Степень защиты (EN 60529) IP57 (блок высокого напряжения)/IP20 (приводная часть) Категория применения C3 Вибрация (EN 61373) Категория 1, класс A Удар (EN 61373) Категория 1, класс A 134 кг Вес Положение монтажа 148 кг Устанавливается на крышу, горизонтально Рабочий диапазон температуры* Ta соотв. (EN 50125-1) -40C–+ 70C Макс. рабочая высота 2000 м Влажность воздуха (EN 50125-1) 95% при +40C Условия окружающей среды для электрооборудования Условия окружающей среды для электрооборудования по EN 60721-3-5 (IEC721-3-5) AX / TX 5K3/5B1/5C1/5S2/5F1 В комплект главного выключателя входят: заземляющий переключатель SE 25 002, преобразователь тока GSOFB 1907, токовое реле ВА 9053, выключатель с блокировкой ключа Keyswitch unit S336 F, пластины Frame CVB и Earting switch. Паспорта на перечисленные изделия прилагаются. 151 382.00.00.000 РЭ Особенности эксплуатации вакуумного главного выключателя серии CVB25 и выключателя в цепи заземления SES 25.00 Заземляющий выключатель (схемное обозначение «ЗВ») можно обслуживать только в обесточенном состоянии. Во время движения электропоезда выключатель «ЗВ» находится в положении «Движение». В этом положении с помощью ключа и замка устройство блокировки (черт. 306.70.10.023) замыкается цепь реле блокировки безопасности («РББ»), разрешающего подъем токоприемника и включение высоковольтного выключателя (вакуумный главный выключатель) секции электропоезда. Устройство блокировки установлено на чердаке 1. При обслуживании выключателя необходимо убедиться, что токоприемник опущен, высоковольтный выключатель находится в выключенном состоянии. Для перевода выключателя в положение «Заземлено» ключ устройства блокировки необходимо повернуть на 90° против часовой стрелки, вынуть из замка, вставить в синий замок заземляющего выключателя и повернуть его на 90° по часовой стрелке. Заземление производится поворотом рычага управления выключателя на 1800. После перевода выключателя в заземленное состояние поворотом ключа желтого цвета заземляющего выключателя на 90° по часовой стрелке заземлитель фиксируется в положении «Заземлено», ключ вынимается из замка. ВНИМАНИЕ! перед проведением работ по обслуживанию привода следует разрядить пружину согласно Руководству по эксплуатации. По окончании работ, связанных с включением заземляющего выключателя, для подготовки электропоезда к работе на линии необходимо выполнить операции по отключению заземлителя в последовательности обратной включению. Подробности устройства, эксплуатации, ремонта – см. «Руководство пользователя. Вакуумный главный выключатель серии CVB25, работающий на переменном токе» и «Руководство по эксплуатации. Выключатель в цепи заземления SES 25.00 1-1755-184787», « Техническое описание, установка и обслуживание трансформатора тока серии GSOF (В)», которые входят в состав эксплуатационной документации, поставляемой с электропоездом. 2.4.4.5 Трансформатор тяговый однофазный ОДЦЭ-2000/25Б Тяговый однофазный трансформатор предназначен для преобразования напряжения контактной сети в напряжение питания цепей тяговых двигателей и собственных нужд (630 В 50 Гц для электрокалориферного отопления вагонов и 220 В 50 Гц для вентиляции и освещения) вагонов электропоездов переменного тока 25 кВ пригородного сообщения. Охлаждения трансформатора осуществляется через специальный охладитель, расположенный отдельно путём принудительной циркуляции масла. Перекачивание трансформаторного масла в системах охлаждения трансформатора осуществляет центробежный герметичный трансформаторный электронасос марки МТТ – 16 -10-02. Тяговый трансформатор ОДЦЭ – 2000/25 (типовая мощность 2000 кВА, номинальное напряжение 25кВ) установлен под кузовом на раме моторного вагона. Масса тягового трансформатора 3500 кг. 152 382.00.00.000 РЭ Технические характеристики тягового трансформатора, устройство, принцип действия, обслуживание в эксплуатации приведены в «Руководстве по эксплуатации 1ВП.713.004 РЭ», которое входит в комплект эксплуатационной документации, поставляемой с электропоездом. 2.4.4.6 Выпрямительно-инверторный преобразователь ВИП-1000 Выпрямительно-инверторный преобразователь предназначен для преобразования однофазного переменного тока частотой 50 Гц в постоянный для питания четырех тяговых двигателей постоянного тока в режиме тяги и для преобразования постоянного тока в однофазный переменный ток частотой 50 Гц в режиме рекуперативного торможения тяговых двигателей. Выпрямительно-инверторный преобразователь ВИП имеет блочную конструкцию и состоит конструктивно из шкафа силового (ШС), установлен под кузовом на раме моторного вагона, и блока диагностики (БД), расположенного в шкафу № 5 моторного вагона. Масса выпрямительноинверторного преобразователя 1250 кг. Технические характеристики выпрямительно-инверторного преобразователя, устройство, принцип действия, обслуживание в эксплуатации приведены в Руководстве по эксплуатации ИЕАЛ.435411.046 РЭ, которое входит в комплект эксплуатационной документации, поставляемой с электропоездом. 2.4.4.7 Высоковольтный ввод На электропоезде ЭП3Д установлен высоковольтный кабельный ввод ВК-25(1х95А) на номинальное рабочее напряжение 25 кВ с кабелем марки АПвВ с одной алюминиевой жилой сечением 95 мм2. Ввод кабельный (в соответствии с рисунком 2.4.4.2) состоит из следующих элементов: - одножильного кабеля 4 марки АПвВ 1х95/25-35; - двух концевых муфт – верхней 1, установленной на крыше вагона и нижней 8, соединяемой с первичной обмоткой 7 тягового трансформатора. Внешняя изоляция обеих концевых муфт состоит из трекингостойкой трубки и пяти изоляторов – термоусаживаемых «рёбер – юбок» 2. Высоковольтный ввод соединен с токоприёмником при помощи наконечника верхней муфты и токоведущих шин 15, установленных на опорных изоляторах 14 на крыше вагона. Кабель 4 протянут через отверстие в месте установки верхней муфты в крыше вагона. Для герметизации ввода, при прохождении кабеля через крышу вагона, на оболочку кабеля устанавливается уплотнение RS 68 ROXTEC 3. На несущих конструкциях вагона кабель установлен в коробках 5, коробе 11, имеющем крышку 12 для удобства обслуживания, закреплен скобами. В отдельном месте кабель 4 защищён оцинкованным листом 16. Всё закрывается панелями интерьера. Далее через отверстие в трансформаторе тока 6 (ТКШ У2) кабель протянут до ввода 7 трансформатора тяги 9. Для удобства обслуживания сделана крышка 10. 153 382.00.00.000 РЭ Под вагоном во вводной коробке 17 находятся: трансформатор тока Т-0,66-5-0,5-50/5 У3, предназначенный для передачи сигнала измерительной информации счётчикам электрической энергии и дроссель 1ДРЭ.059. К-К 154 382.00.00.000 РЭ 1 2 3 4 5 6 7 8 9 10, 12 11, 13 14 15 16 17 18 19 20 - верхняя концевая муфта - изолятор «ребро – юбка» - уплотнение RS ROXTEC - одножильный кабель марки АПпВ 1ч95/25-35 - коробка - трансформатор тока ТКШ У2 - первичная обмотка тягового трансформатора - нижняя концевая муфта - тяговый трансформатор - крышки - короб - опорные изоляторы - токоведущая шина - защитный оцинкованный лист - вводная коробка - муфта - монтаж вводной коробки - коробка Рисунок 2.4.4.2 - Высоковольтный кабельный ввод с уплотнением ROXTEC 155 382.00.00.000 РЭ 2.4.5 Электрические машины 2.4.5.1 Тяговый электродвигатель 1 ДТ.003.11 У1 Тяговый электродвигатель 1 ДТ.003.11 У1 предназначен для привода колесной пары тележки. Тяговые двигатели установлены на тележках моторного вагона электропоезда. Технические характеристики, устройство и обслуживание тягового электродвигателя в эксплуатации приведены в паспорте на электродвигатель. На электропоезде применена система самовентиляции тяговых двигателей. Устройство для вентиляции одного тягового двигателя (в соответствии с рисунком 2.4.5.1) состоит из вентилятора, установленного на валу якоря тягового двигателя, всасывающих жалюзи 1, сетчатого фильтра и подвагонного вентиляционного канала. Подвагонный вентиляционный канал соединяется с входным патрубком тягового двигателя с помощью гибкого рукава 2. Жалюзи и фильтр установлены в обеих боковых стенах кузова моторного вагона так, что для каждого двигателя предусмотрен отдельный фильтр. Во время движения воздух через жалюзи засасывается вентилятором, очищается от пыли и влаги и по подвагонному вентиляционному каналу поступает в тяговый двигатель. Проходя через тяговый двигатель, воздух охлаждает его, а затем выбрасывается наружу. 2.4.5.2 Расщепитель фаз РФ-1Д.6У1 Расщепитель фаз преобразует однофазный переменный ток в трёхфазный для питания асинхронных двигателей. 156 382.00.00.000 РЭ -1-Жалюзи всасывающие; -2-Рукав гибкий; -3-Элемент фильтрующий; -4-Патрубок; -5-Воздуховод; -6-Рукав; -7-Расщепитель фаз; Рисунок 2.4.5.1 Вентиляция тяговых двигателей и расщепителя фаз 157 382.00.00.000 РЭ 2.4.5.3 Винтовая компрессорная установка ВКУ-0,6-ЭП Винтовая компрессорная установка предназначена для наполнения сжатым воздухом основной пневматической тормозной магистрали вагонов электропоезда. Устанавливается на каждом головном и прицепном вагонах. Винтовая компрессорная установка содержит одноступенчатый винтовой компрессор с трехфазным асинхронным двигателем. Все элементы винтовой компрессорной установки ВКУ-0,6-ЭП смонтированы в едином корпусе и представляют собой единую конструкцию для установки на вагоны электропоездов. Технические данные Мощность, потребляемая компрессором, кВт Номинальное входное питающее напряжение, В Номинальная производительность, м3 /мин Частота вращения ротора двигателя, об/мин Максимальное рабочее давление, бар Температура выходного сжатого воздуха, ºС, не более Содержание масла в сжатом воздухе, мг/м3, не более Уровень шума, дБА, не более Масса, кг, не более 4,8 220 0,62 2950 9 120 4 90 180 Устройство, принцип действия и уход за компрессорной винтовой установкой см. в руководстве по эксплуатации, прилагаемом к формуляру вагона. 2.4.5.4 Вспомогательная электрокомпрессорная установка КПБ-110-11 Вспомогательная электрокомпрессорная установка (ВЭКУ) предназначена для подъёма токоприёмника при запуске электропоезда при разряженной основной пневмомагистрали. Технические характеристики Напряжение питания, В Производительность, м3/мин. Максимальное давление, Кгс/см2 Частота вращения вала при номинальной подаче, об./мин - 110 -0,05 - 7,0 - 2700 Электрокомпрессорная установка КПБ-110-11 устанавливается в шкафу № 1 на моторном вагоне и . ВЭКУ устроен, как единый агрегат, в котором двигатель, приводящий компрессор, установлен непосредственно на валу компрессора и в одном корпусе. Основной особенностью ВЭКУ является применение для уплотнения поршня полимерного кольца, не нуждающегося в масле для своей работы. Компрессор кроме смены воздушного фильтра является необслуживаемым. Компрессор снабжён вентилятором, обеспечивающим его охлаждение при работе. 159 382.00.00.000 РЭ 2.4.5.5 Стеклоочистители СО1-24 исп. 6-Р Для очистки лобовых окон кабины машиниста устанавливаются два стеклоочистителя с моторедукторами МРС23И6Р (ПР. и ЛВ) и электрическим омывателем. Электростеклоочистители и стеклоомыватели поставляются с универсальным пультом управления – см. Руководство по УПУ. Электростеклоочистители состоят из моторедукторов 4, приводящих в движение пантографные устройства со щётками 1, блока управления 7; для подачи омывающей жидкости на оконное стекло установлен электрического омыватель 5 (см. рис. 2.4.5.2). Моторедукторы установлены в отсеке с внешней стороны кабины и закреплен на съёмной панели с резиновым уплотнительным шнуром. Технические характеристики стеклоочистителя 1. Напряжение питания постоянного тока, В 22-26. 2. Максимальная амплитуда пульсаций напряжения питания, В, не более - 0,5. 3. Потребляемый ток, не более – 10А, пусковой ток – 12 А (3 сек). 4. Режимы работы: 4.1. Непрерывный: количество двойных ходов щеткодержателей (25±3) мин-1. 4.2. Работа с паузой: один рабочий цикл (двойной ход щеткодержателей), пауза - один рабочий цикл. 7. Масса, не более – 15 кг. Моторедуктор МРС23И6Р состоит из двухступенчатого редуктора и механизма исполнительного.. К корпусу редуктора крепится кронштейн, на который установлена опора щеткодержателя с осью. На выходной оси выполнена конусная накатка, на которую устанавливается щеткодержатель. На корпусе редуктора установлен электрический соединитель, к которому подсоединяется жгут блока управления БУ-И(р)-6. Щеткодержатель состоит из головки с конусным отверстием, держателя в виде гнутого профиля, рычага и скобы для установки щетки. Головка конусным отверстием устанавливается на конусную часть выходной оси моторедуктора и затягивается колпачковой гайкой с моментом затяжки – (30±3) Нм. В скобу щеткодержателя с помощью болта устанавливается щетка L=800 мм. Прижим щетки к стеклу обеспечивается пружиной. Регулировка усилия прижатия осуществляется резьбовым штоком с гайкой. Для подачи омывающей жидкости на щеткодержателях установлены жиклеры и трубка. Направление струи подаваемой жидкости регулируется поворотом жиклеров. Конструкция щеткодержателей обеспечивает отведение рычагов со щетками от лобового стекла на угол 90° и удерживание их в этом положении. Блок управления БУ-И(р)-6 состоит из корпуса, установленной в нем печатной платы, и комплекта жгутов для подсоединения к моторедукторам МРС23И6Р-ПР, МРС23И6Р-ЛЕВ и к соединителю электропоезда. Перед установкой МРС23И6Р предварительно снять колпачковую гайку с шайбой для крепления щеткодержателя и детали крепления моторедуктора. 160 382.00.00.000 РЭ 1 – щеткодержатель с щёткой 2 – щётки, состыкованные с рычагом с ручным приводом 3– рычаг стеклоочистителя с ручным приводом 4 – моторедуктор стеклоочистителя 5 – бачок стеклоомывателя 6 - трубка 7 – блок управления БУ-И(р)-6 Рисунок 2.4.5.2 - Электростеклоочистители и стеклоочистители с ручным приводом 161 382.00.00.000 РЭ Установить моторедуктор МРС23И6Р на электропоезде и закрепить его снятыми в деталями и двумя винтами М6 (винты в комплекте не поставяются). Выполнить надежный электрический контакт (заземление) моторедукторов с корпусом электровоза с помощью провода заземления, под винт диаметром 6 мм. Установить блок управления БУ-И(р)-6 в предназначенное для него место и закрепить. Способ крепления БУ-И(р)-6 определяет заводсборщик электропоездов (винтами или хомутом). Подсоединить жгуты БУ-И(р)-6 к моторедукторам и жгуту электропоезда. Проверить работу моторедукторов в непрерывном режиме и режиме с паузой. Последовательность работы моторедукторов следующая: 1 Первым включается МРС23И6Р-ПР, выходная ось которого должна вращаться против часовой стрелки при виде снаружи кабины. Через Тзад. включается МРС23И6Р-ЛЕВ, выходная ось которого должна вращаться по часовой стрелке при виде снаружи кабины. 2 Выходная ось МРС23И6Р-ПР поворачивается до крайнего левого положения и МРС23И6Р-ПР выключается. 3 Выходная ось МРС23И6Р-ЛЕВ поворачивается по часовой стрелке до крайнего положения и без задержки продолжает вращение в обратную сторону. 4 Через Тзад. после начала вращения оси МРС23И6Р-ЛЕВ начинает вращение в обратную сторону ось МРС23И6Р-ПР. 5 Ось МРС23И6Р-ЛЕВ приходит в исходное положение и МРС23И6РЛЕВ выключается. 6 Ось МРС23И6Р-ПР возвращается в исходное положение. Далее все повторяется с п. 1 по п. 6 при работе в непрерывном режиме. При работе с паузой повторный цикл повторяется после паузы, соответствующей длительности полного рабочего цикла. После проверки моторедукторы кнопкой "Выкл." привести в парковое состояние. Установить щеткодержатели и щетки. Колпачковые гайки крепления щеткодержателей должны быть затянуты с моментом (30±3) Нм, обеспечивая врезание головки на шлицы накатки выходной оси. Проверить работу стеклоочистителя в непрерывном режиме и режиме с паузой. При проверке работы СО1-24 исп.6-Р с установленными щеткодержателями и щетками лобовое стекло электропоезда должно быть обильно смочено. Последовательность работы должна соответствовать п. п.1... 6. Проверку моторедукторов закончить нажатием кнопки "Выкл." с целью приведения их в парковое положение. ВНИМАНИЕ! Включение установленного стеклоочистителя производить только при обильно смоченном лобовом стекле. Принцип действия и устройство стеклоочмчтителей приведены в его Руководстве по эксплуатации ФА.38.60.000.8РЭ, входящем в комплект эксплуатационной документации, поставляемый с электропоездом. Для электропоезда с УПУ установлена микропроцессорная система управления работой стеклоочистителей БУСО. Для этой системы в тумбе УПУ устанавливается источник питания ИП БУСО, блок управления стек162 382.00.00.000 РЭ лоочистителем с выносной плёночной клавиатурой и тумблером включения системы БУСО, находящихся на панели контроля управления машиниста УПУ. Подробности управления стеклоочистителем и стеклоомывателем – см. КЖИС.468367.020-61РЭ на УПУ. Стеклоочистители с ручным приводом Электропоезд укомплектован дополнительными стеклоочистителями с ручным приводом для очистки лобовых окон из кабины машиниста. Стеклоочистители устанавливаются для безопасного движения электропоезда при плохих погодных условиях при выходе из строя основных электрических стеклоочистителей При эксплуатации электропоезда рычаги со щётками (в целлофановой упаковке по две штуки) должны постоянно храниться в шкафах для одежды в каждой кабине машиниста. Стеклоочистители устанавливаются следующим образом: на передней панели кабины машиниста, по краям окон, в средней части, выведены два выходных вала привода. Для установки стеклоочистителей необходимо отвернуть гайки М6 с выходных валов, установить рычаги 5 (в соответствии с рисунком 2.4.5.2 ) со стыкованными щётками 6 и закрепить вновь гайками М6. 163 382.00.00.000 РЭ Рычаг с левой стороны, у помощника машиниста должен устанавливаться в верхнем положении под углом 55 °2 ° от вертикальной плоскости в сторону центра вагона. Рукоятка 4 для вращения рычага со щёткой при этом должна быть направлена горизонтально также к центру вагона. Установочное положение рычага со щёткой на лобовом окне слева (вид из кабины машиниста) Рычаг 5 с правой стороны, у машиниста, должен устанавливаться вниз под углом 35 °2 ° к горизонтали в сторону центра вагона. Рукоятка 4 должна быть направлена вверх. Установочное положение рычага со щёткой на лобовом окне справа (вид из кабины машиниста) 164 382.00.00.000 РЭ 2.4.6. Электрические аппараты 2.4.6.1 Контакторы Контакторы переменного тока МК2-20 применяются для включения и отключения двигателя компрессора головного и немоторного вагонов. Контакторы постоянного тока МК-11 применяются для переключений на заряд/разряд аккумуляторной батареи головного и немоторного вагонов. Технические данные и работа контакторов приведены в Руководстве по эксплуатации комплекта электрооборудования. 2.4.6.2 Универсальные переключатели УП 5300 – тип УП5316-С-497УЗ – для ручного переключения работы пневматического тормоза в режиме «головной – хвостовой», установлен на блоке «П» кабины машиниста (условное обозначение по электрической схеме «ПТ»); тип УП5316Т-Е139 – для ручного разъединения цепей управления моторного вагона, установлен в шкафу №2 моторного вагона (входит в комплект электрооборудования, условное обозначение по электрической схеме «РУМ»). Технические данные Номинальное напряжение, В Род тока Число секций Число фиксированных положений рукоятки Угол поворота Число контактов Механическая износоустойчивость, переключений Масса, кг - 110 - постоянный - 12 -3 - -45...0...+45 - 24 - 0,62х 106 - 2,4 Переключатели состоят из набора секций, стянутых шпильками. Через секции проходит центральный валик 4 (в соответствии с рисунком 2.4.6.1), на одном конце которого укреплена пластмассовая рукоятка. Для крепления переключателя к панели на передней стойке 3 имеются выступы с отверстиями под установочные винты. Коммутация электрических цепей производится контактами, расположенными в секциях аппарата. Каждая секция собирается из пластмассовой перегородки 12, на которой установлены два подвижных контактных пальца 11, включающих в себе шип 10 и соединительную ленту 8, две скобы включения пальцев и зажимов ( для присоединения проводников) 13. В каждой секции расположено по три пластмассовых кулачковых шайбы 7 - одна из крайних шайб секции предназначена для выключения левого контактного пальца, другая - для включения правого пальца, средняя для отключения как левого, так и правого пальцев. Все кулачковые шайбы насажены на центральный валик 4. Неподвижные контакты 6, приваренные к скобам, укреплены на рейке 5, которая стягивает переднюю и заднюю стойки аппарата. При повороте валика с насаженными на него кулачковыми шайбами в ту или другую сторону, включение пальцев происходит от нажатия высту165 382.00.00.000 РЭ пом рабочей поверхности крайней левой или крайней правой шайбы на хвостовик скобы включения; шипы пальцев в это время входят во впадины средней шайбы. Отключение пальцев происходит при нажатии выступом рабочей поверхности средней шайбы на шип; хвостовик скобы включения в это время входит во впадину соответствующей левой или правой крайней шайбы. Включение и отключение контактных пальцев является жёстким. Универсальные переключатели отличаются от других конструкций командоаппаратов тем, что жёсткая система включения и отключения контактных пальцев является наиболее надёжной в работе. -1 – Рукоятка; -2 – Планка; -3 – Передняя стойка; -4 – Центральный валик; -5 – Рейка; -6 – Неподвижный контакт; -7 – Кулачковая шайба; -8 – Соединительная лента; -9 – Скоба включения; -10 – Шип; -11 – Контактный палец; -12 – Перегородка; -13 – Зажим; Рисунок 2.4.6.1 – Переключатель УП 5300 (тип УП5316-С-497УЗ) 2.4.6.3 Выключатель ВП-16РГ-23Б231-55 У2.3 Выключатель ВП16РГ23Б231-55У2.3 путевой мгновенного действия предназначен для блокировки лестницы подъёма на крышу. Технические данные Номинальное напряжение, В переменного тока частоты 50 и 60 Гц постоянного тока Минимальное рабочее напряжение, В Номинальный тепловой ток, А Количество полюсов Ход, : рабочий дополнительный (пережим) Механическая износостойкость, переключений. 166 - 660 - 440 - 24 - 16 - 1З+1Р - (103) - 30 - 2,5·106 382.00.00.000 РЭ Масса, кг, не более - 0,95 Выключатель имеет подвижные мостиковые контакты с двойным разрывом цепи электрически не связанные между собой. Срабатывание происходит под воздействием управляющего упора (кулачка) и при воздействии на рычаг ступеньки лестницы в сложенном положении. Регулировку момента срабатывания выключателя (при закрытом положении лестницы) производить перемещением выключателя, используя овальные отверстия кронштейна, и изменением начального угла установки рычага выключателя. ВНИМАНИЕ! ВЫКЛЮЧАТЕЛЬ ЭКСПЛУАТИРУЙТЕ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ “ ПРАВИЛ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ И БЕЗОПАСНОСТИ ОБСЛУЖИВАНИЯ ЭЛЕКТРОУСТАНОВОК ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ “. Величина сопротивления изоляции выключателя и подводящих проводов, измеренная мегомметром при напряжении 500 В должна быть не менее 1 МОм. При снижении этого сопротивления на 30%, необходимо принимать срочные меры по улучшению изоляции. 2.4.6.4 Выключатель ВПК 2112 УХЛ3 Выключатели типа ВПК2112 предназначены для блокировки дверей: кабины машиниста, шкафов с электрооборудованием, перехода из служебного тамбура в пассажирский тамбур головного вагона и крышек подвагонных ящиков. Выключатели путевые контактные прямого действия с самовозвратом. Срабатывание происходит под воздействием управляющих упоров. Технические данные: Номинальный ток, А - 10 Номинальное напряжение, В - 110 Механичес. износоустойчивость, переключений - 12,5106 Рабочий ход, мм - 7,5+2,5-1,5 Усилие срабатывания, Н, не более - 15 Масса аппарата, кг - 0,433 Выключатели имеют 1 замыкающий и 1 размыкающий контакты с двойным разрывом цепи, с прямым порядком замыкания контактов. Подготовка к работе. Перед установкой выключателей: - проверьте целостность аппаратов; - подтяните винтовые соединения; - проверьте чёткость срабатывания и возврата подвижных частей от руки. 2.4.6.5 Тумблеры Тумблеры ТВ 1 УХЛЗ-1 (в соответствии с рисунками 2.4.6.4) применяются в устройствах автоматики для коммутации электрических цепей управления и сигнализации. Технические данные ТВ1-1 Номинальный ток, А Номинальное напряжение, В Отключаемая мощность, Вт 5 220 250 167 ТВ1-2 5 220 250 ТВ1-4 5 220 250 382.00.00.000 РЭ Число контактов 1р и 1з 2р и 2з 4з Тумблеры установлены в кабине машиниста в цепях: “ОСВЕЩЕНИЕ”, “БУФЕРНЫЕ ФОНАРИ”, “ВКЛЮЧЕНИЕ ВЕНТИЛЯЦИИ И ОТОПЛЕНИЯ”, “ЭПТ”, “РАДИОСВЯЗЬ”, “ЗЕЛЁНЫЙ СВЕТ”, “ ОБОГРЕВ ЗЕРКАЛ” (блок “В”) и т. д. Общий вид, габаритные и установочные размеры Эти контакты только для тумблеров ТВ1-2 и ТВ1-4 Схемы коммутации переключателей ТВ1-1 ТВ1-2 ТВ1-4 Рисунок 2.4.6.4 - Тумблеры ТВ1-1; ТВ1-2; ТВ 1-4 2.4.6.6 Кнопки нажимные (выключатели кнопочные) серии КЕ Кнопки нажимные (выключатели кнопочные) серии КЕ предназначены для коммутации электрических цепей управления переменного и постоянного тока и применяются в подвижных и неподвижных частях стационарных установок. Выключатель КЕ 011 УЗ установлен на блоке “ДВ” и блоке “В” головного вагона (для сигнализации закрытого положения дверей). Технические данные Номинальное рабочее напряжение, В: переменного тока частоты 50,60 Гц постоянного тока Номинальный ток, А Относительная продолжительность включений (ПВ), % Коммутационная износостойкость, млн. циклов ВО Механическая износостойкость, млн. циклов ВО Масса, кг, не более КЕ 011 КЕ 012 168 - 660 - 440 - 10 - 40-60 -1 - 10 - 0,12 - 0,16 382.00.00.000 РЭ КЕ 021 - 0,125 Значение номинальных рабочих токов в зависимости от номинальных напряжений Род тока Переменный (частоты 50 и 60 Гц) Постоянный Параметры нагрузки Uном р 660 I ном р 1,0 Uном р 440 I ном р 0,1 380 2,5 220 0,3 220 4,0 110 0,6 48 1,6 110 6,0 24 2,0 Выключатели кнопочные серии КЕ состоят из унифицированных контактных элементов ( блоков), управляющих элементов (приводов) и специальных деталей, обеспечивающих крепление и ориентацию аппарата на панели. Управляющим элементом ( приводом ) служит устройство с цилиндрическим толкателем (КЕ 011, КЕ 012) или грибовидным толкателем (КЕ 021 ), перемещение которых приводит к воздействию на траверсу контактного элемента (в соответствии с рисунком 2.4.6.5). Фронтальные кольца изготовляются металлическими с блестящим защитно - декоративным покрытием (стальные). 1 2 3 4 5 6 7 8,12 - фланец - возвратная пружина - толкатель - фронтальное кольцо - панель - ориентирующее кольцо - гайка - пружины 9 10 11 13 14 15 16 - неподвижные контакты - скобы - винты - траверсы - пластмассовый корпус - контакты мостикового типа - неподвижная шайба Рисунок 2.4.6.5 – Выключатель кнопочный КЕ 169 382.00.00.000 РЭ 2.4.6.7 Переключатели коммутационные типа ПК 16 ПК - 16 - 16С - 2001 УХЛ3 – переключатель размещения внутри шкафов, на панели, крепления задней скобой предназначен для переключения питания туалетного комплекса в режиме «ОТСТОЙ». Технические данные ПК - 16 - 16С - 2001 Номинальное напряжение, В постоянного тока Номинальный ток, А Степень защиты Количество пакетов Механическая износостойкость, переключений Масса, кг Фиксация на положениях - 220 - 16 - IР 00 2 0,4х106 0,348 -45 ° 0 +45 ° Пакет коммутирующий 1 – корпус 2. 3 – кулачок 4 - пружина 4, 7 - контакт 6 – мостик контактный 8 - толкатель Рисунок 2.4.6.6 - Переключатели коммутационные типа ПК 16 Кулачковые переключатели собраны из однотипных пластмассовых секций с контактной системой, подвижные контакты которой приводятся в действие кулачками, посаженными на общий металлический вал квадратного сечения. Основными сборочными узлами переключателя являются: пакет коммутирующий, механизм фиксации, рукоятка. Пакет коммутирующий (в соответствии с рисунком 2.4.6.6 ) состоит из пластмассового корпуса 1, одного или двух кулачков 2 и 3, пружины 5, двух контактов 4 и 7, мостика контактного 6 и толкателя 8. 170 382.00.00.000 РЭ 2.4.6.8 Аккумуляторные батареи типа ШТАРК Герметизированные свинцово-кислотные аккумуляторы с намазными пластинами типа ШТАРК АГНГ(В)12-60-Н Номинальные значения 1. Номинальная емкость С20: 60 Ач 2. Номинальный ток разряда I20: 3 А 3. Конечное напряжение разряда: 10,5 В для при разряде номинальным током и глубине разряда 100% 5. Номинальное напряжение – 12В Аккумуляторы типа ШТАРК АГНГ(В)12-60-Н являются герметизированными аккумуляторами, у которых долив воды внутрь аккумулятора запрещен в течение всего срока службы. В качестве пробок элементов используются клапаны повышенного давления, которые невозможно открыть не повредив их. ВНИМАНИЕ! Соблюдайте инструкцию по эксплуатации и храните ее рядом с местом заряда батареи. Допускается работа с батареей только обученного персонала. При работе с батареями используйте защитные очки и защитную одежду. Соблюдайте инструкцию по безопасности. Не курить! Не допускайте открытого огня, горячих предметов около батареи из-за опасности взрыва или воспламенения. При попадании кислоты на кожу или в глаза промойте большим количеством воды и обратитесь к врачу без промедления. Одежда, испачканная в кислоте должна быть выстирана в воде. Исключайте короткие замыкания из-за опасности взрыва или воспламенения. Металлические части аккумуляторной батареи находятся постоянно под напряжением, поэтому никогда не кладите на них металлические предметы или инструмент. Электролит едок! При нормальной эксплуатации контакт с электролитом невозможен. При разрушении корпуса желеобразный электролит может быть также едок, как и жидкий. Используйте только подходящие приспособления для установки и переноса аккумуляторов. Приспособления не должны наносить повреждения элементам, соединителям или отводам. На электропоезд устанавливаются комплекты аккумуляторных батарей ШТАРК АГНГ(В)12-60-Н, состоящие из девяти 12-вольтовых блоков на секцию, которые соединяются последовательно с помощью гибких соединителей, поставляемых в комплекте. 171 382.00.00.000 РЭ Для оптимальной работы и продления срока службы аккумуляторной батареи за счет равномерного распределения токов нагрузки по всем элементам батареи на головные вагоны электропоездов постоянного и переменного тока устанавливаются преобразователи напряжения ИП-ЛЭ 110В/50В. ВНИМАНИЕ! Важнейшим условием правильной работы аккумуляторных батарей является правильно выставленное зарядное напряжение. В случае применения СЗН-МК зарядное напряжение аккумуляторных батарей определяется автоматически в зависимости от температуры окружающей среды и находится в пределах 133..124 ±2В. Нельзя закрывать или накрывать вентиляционные отверстия. Для достижения оптимального значения срока службы следует избегать разрядов свыше 60% номинальной емкости. Разряды свыше 80% номинальной емкости являются глубокими разрядами. Они существенно уменьшают срок службы батареи. Глубине разряда 80% при разряде номинальным током соответствует конечное напряжение на блоке 11,1 В. Разряженные батареи следует немедленно заряжать; недопустимо хранение батареи в разряженном состоянии. Это же правило относится и к батареям, разряженным не полностью. Категорически запрещается подключение низковольтных потребителей, напряжением отличным от 110 Вольт, не предусмотренных технической документацией на электропоезд. Самовольное подключение таких нагрузок к промежуточным отводам аккумуляторной батареи может привести к выходу ее из строя. Заряд можно производить только выпрямленным током. Допускается применение только рекомендуемых производителем способов заряда. Батарею следует подсоединить только к такому зарядному устройству, которое соответствует батарее, чтобы избежать перегрузки электрических цепей и контактов, а также недопустимого газообразования. Аккумуляторы серии ШТАРК АГНГ(В)12-60-Н являются аккумуляторами с чрезвычайно малым газообразованием. В процессе заряда в результате рекомбинации 99% газов (кислорода и водорода) преобразуются обратно в воду и остаются внутри аккумулятора. В связи с этим свойством для данного типа аккумуляторов не требуется отдельное зарядное помещение. Подробности зарядки, обслуживания и пр. – см. Руководство по эксплуатации «Аккумуляторы ШТАРК РЭ 3481-404-73200020-2015». 2.4.6.9 Стабилизатор зарядного напряжения (СЗН-МК) Стабилизатор зарядного напряжения (СЗН-МК ТЮКН.426471.028 ТУ) предназначен для заряда/подзаряда необслуживаемых аккумуляторных батареи серии А512/60 и устанавливается на электропоезде ЭД4М в дополнении к существующей схеме заряда аккумуляторных батарей. СЗН-МК оснащен контактором защиты аккумуляторной батареи от глубокого разряда. Время готовности блока к работе – не более 4с; СЗН-МК обеспечивает: 172 382.00.00.000 РЭ - плавную ручную регулировку выходного напряжения в диапазоне (Uзар±3) В. На лицевой панели блока выведен регулировочный потенциометр «НАПРЯЖЕНИЕ ЗАРЯДА»; - ограничение зарядного тока батареи на уровне (10±2) А. Ограничение тока выполнено по схеме плавного снижения вольт добавки к напряжению питания; - автоматическую температурную коррекцию зарядного напряжения в пределах полей допусков (при заводской настройке); - контроль напряжения на батарее в режиме разряда. При напряжении на батарее менее 94±2 В на блоке включается индикация «БАТАРЕЯ РАЗРЯЖЕНА». СЗН-МК ТЮКН.426471.028 оснащенг контактором (К) защиты АКБ от глубокого разряда. Исполнение «-01» оснащено системой мониторинга состояния АКБ. Встроенный измерительный узел оценивает напряжение на АКБ и поездной шине +110В. Если напряжение на АКБ ниже 94±3В то контактор (К) размыкается, вторичные потребители отключаются от АКБ и ток разряда снижается, загорается индикатор «БАТАРЕЯ РАЗРЯЖЕНА». АКБ остаѐтся отключенной от потребителей до тех пор, пока напряжение на поездной шине +110В не поднимется выше 103±3В. Стабилизаторы зарядного напряжения (СЗН-МК) устанавливаются в шкафах № 4 прицепных вагонов и шкафах №5 головных вагонов. Подробное описание состава, конструкции, технические характеристики, правила и порядок установки, схемы подключения блока, техническое обслуживание СЗН-МК см. в «СТАБИЛИЗАТОР ЗАРЯДНОГО НАПРЯЖЕНИЯ (СЗН-МК) Руководство по эксплуатации ТЮКН.426471.028 РЭ». 2.4.6.10 Источник электропитания локомотивной электронной аппаратуры ИП – ЛЭ Источник питания предназначен для обеспечения радиостанции постоянным питающим напряжением 50 В. Технические данные Входное напряжение, В - 75-160 Амплитуда пульсаций входного напряжения, представляющих собой несглаженную выпрямительную синусоиду частотой 50 Гц с провалами напряжения между синусоидами до нулевого значения, В, не более - 250 Потребляемая мощность, ВА, не более - 350 Выходное напряжение, В, - 505 Размах пульсаций выходного напряжения, мВ, не более - 250 Ток нагрузки, А - 0,44 Габаритные размеры, мм 250х68х344 Каждый источник обеспечит питания нагрузок с суммарной потребляемой мощностью до 200 ВА. При необходимости получения большей мощности возможно параллельное включение двух, трёх, четырёх источников.ИП - ЛЭ является необслуживаемым в процессе поездок прибором. Ремонт и техническая проверка выполняется в депо. 173 382.00.00.000 РЭ ПРИМЕЧАНИЕ: ПРИ ОТКАЗЕ ИП - ЛЭ В ПРОЦЕССЕ ПОЕЗДКИ АППАРАТУРА ВЫКЛЮЧАЕТСЯ. ДАЛЬНЕЙШИЕ ДЕЙСТВИЯ ПОЕЗДНОЙ БРИГАДЫ ОПРЕДЕЛЯЮТСЯ ДЕЙСТВУЮЩИМИ ИНСТРУКЦИЯМИ. Принцип действия и обслуживание в эксплуатации, структурная схема источника см. “ Источники питания 110- ИП - ЛЭ ТО и ИЭ НКМР.436.634.002 ТО”, прилагаемая к формуляру электропоезда. 2.4.6.11 Выключатель автоматический АЕ 25 Выключатели типа АЕ 2541М и АЕ 2542М предназначены для отключения при перегрузках и коротких замыканиях низковольтных электрических цепей электропоезда, оперативных включений и отключений этих цепей. Выключатели рассчитаны на следующие технические данные: 1 Номинальный ток выключателя для работы при номинальной температуры окружающего воздуха 40 С - 63 А; 2 Номинальное напряжение главной цепи выключателя: постоянного тока: для однополюсных АЕ 2541М - до 110 В для двухполюсных АЕ 2542М – до 220 В переменного тока частотой 50, 60 Гц - до 380 В 3 Число полюсов главной цепи АЕ 2541М – однополюсные АЕ 2542М – двухполюсные. 4 Выключатели АЕ 2541М и АЕ 2542М с электромагнитными максимальными расцепителями тока (без тепловых расцепителей и без свободных контактов). 5 Уставка по току срабатывания в зоне токов короткого замыкания кратную номинальному току расцепителя: постоянный ток 1, 3; 2; 5; 10 переменный ток 2; 5; 10 6 Номинальный ток максимальных расцепителей тока при окружающей температуре воздуха 40 С: 0,6 0,8 1 1,25 1,6 2,0 2,5 3,15 4,0 5,0 6,3 8,0 10,0 12,5 16,0 20,0 25,0 31,5 40,0 50 7 Номинальный режим работы продолжительный 8 По способу монтаж и присоединение крепление за панелью с задним присоединением проводников: крепление на панели с передним присоединением проводников Автоматические выключатели (в соответствии с рисунком 2.4.6.7) состоят из следующих основных узлов: механизма управления, контактной системы, дугогасительного устройства, расцепителя постоянного тока. Узлы автомата смонтированы в пластмассовом корпусе и сверху закрыты пластмассовой крышкой. Механизм управления построен на принципе свободного расцепления, обеспечивает мгновенное замыкание и размыкание контактов со скоростью движения рукоятки во включённом положении. Отключение автомата при токах перегрузки и токах короткого замы174 382.00.00.000 РЭ кания происходит автоматически и не зависит от того, удерживается или не удерживается рукоятка во включённом положении. При автоматическом отключении автомата рукоятка управления занимает среднее положение. Включение автомата после автоматического отключения производится за два движения рукоятки: первое – в сторону отключения для взвода (положение «0») второе – в сторону включения на замыкание контактов (положение «1») 1 - основание 2 - зажимы для подсоединения проводников 3 - пламегасительное устройство 4 - крышка 5 - дугогасительная камера 6 - механизм управления 7 8 - рукоятка - рейка 9 - комбинированный нагреватель термоэлемента 10 11 12 - тепловой максимальный расцепитель тока - электромагнитный максимальный расцепительтока - коммутирующие контакты Рисунок 2.4.6.7 - Выключатель автоматический АЕ 2541 175 382.00.00.000 РЭ 2.4.6.12 Выключатель автоматический серии ВА21 Выключатели ВА21-29-320010-00 У3 предназначены для защиты кондиционера от перегрузок и короткого замыкания. Выключатель стационарного исполнения со средней отключающей способностью, без свободных контактов, с электромагнитными максимальными расцепителями тока, без выдержки времени для защиты от коротких замыканий, без дополнительных механизмов. Технические данные Номинальное напряжение, В Число полюсов главной цепи Номинальный ток максимальных расцепителей, А Уставка тока срабатывания максимальных расцепителей тока в кратности к номинальному току расцепителей, I/Iн - 380 -3 - 20 - 12 Iн 2.4.6.13 Устройство тональное вызывное ТВУ – 110М Устройство тональное вызывное постоянного тока ТВУ – 110М предназначено для звуковой и визуальной сигнализации. Технические данные Напряжение, В - 110 Потребляемая мощность, Вт, не более -5 Уровень громкости на расстоянии 0,1 м от устройства, дБ, не менее - 85 Слышимость звукового сигнала при уровне шума 70дБ на расстоянии, м, не менее -1 Встроенная защита от переполюсовки питающего напряжения Габаритные размеры, мм - 80х120 Масса, кг, не более - 0,3 Наработка на отказ, ч, не менее - 25000 При эксплуатации ТВУ 110 М соблюдайте полярность подключения питающего напряжения, руководствуясь маркировкой на изделии (плюс напряжения питания помечен точкой на корпусе). Принципиальную электрическую схему см. «Устройство тональное вызывное постоянного тока – ТВУ – 110М. Паспорт». 176 382.00.00.000 РЭ 2.4.6.14 Измерительные приборы Сведения об электрических измерительных приборах приведены в таблице 2.4.6.1. Таблица 2.4.6.1 Название Амперметр Амперметр Амперметр Тип М 1611 М 1611 Предел измерения 750-0-750 А 0-750 А М 1611 0-500 А М 1611 0-500 А Вольтметр Ц 1611 0-30 кВ Амперметр М 42300 50-0-50 А Амперметр Вольтметр М 42300 0-250 В Способ присоединения с шунтом 75ШСММ3-7500,5 с шунтом 75ШСММ3-7500,5 с шунтом 75ШСММ3-5000,5 Назначение Для измерения тока тяго- М вой и тормозной цепей М (двигатели М1, М2) Для измерения тока тяго- М вой и тормозной цепей М (двигатели М3, М4) Для измерения тока возбуждения в режиме электрического торможения (двигатели М1, М2) с шунтом Для измерения тока 75ШСММ3-500- возбуждения в режиме 0,5 электрического торможения (двигатели М3 М4 Для измерения напряжения контактной сети с шунтом Для измерения тока за75ШСММ3-50- ряда аккумуляторной 0,5 батареи и для измере75ШСМ3-50-0,5 ния тока нагрузки Для измерения напряжения аккумуляторной батареи и напряжения стабилизатора и сети 110 В) Для измерения напряжения аккумуляторной батареи 177 Тип вагона М М Г Г П Г П 382.00.00.000 РЭ Название Вольтметр Э 80 30 Предел измерения 0-250 В Счетчик СЭТ1М.01 Из комплекта УПУ Манометр Тип МП1МПа-1,5 Способ присоединения Для измерения стабилизированного напряжения Для учета потребляемой электроэнергии Для контроля давления в редукторе Для контроля давления в выключателе пневматическом ПВУ-5-03 Для контроля давления высоковольтного выключателя Для контроля давления в тормозных цилиндрах Для контроля давления в регуляторе давления вспомогательного компрессора Для контроля давления в тормозных цилиндрах и напорной магистрали Для контроля давления в уравнительном резервуаре и тормозной магистрали 0 - 1МПа Манометр МП1,6МПа-1,5 0-1,6МПа Манометр МП-2-- 1,6 МПа -1,5 0-1,6МПа Назначение 178 Тип вагона М Г М М М М П М Г Г 382.00.00.000 РЭ 2.5 Средства управления, связи, освещения и безопасности 2.5.1 Общие сведения К средствам управления, связи, освещения и безопасности относятся: – унифицированный пульт управления машиниста (УПУ) с комплексами технических средств пожарной и охранной сигнализации - КТС-ПОСОД, информационной системой (СИТ), системой видеонаблюдения, системой контроля и диагностики (СКИД), устройством отключения модуля экстренного торможения (УОМЭТ), системой обнаружения курения (СМОК); – радиостанция; – освещение и сигнализация; – комплексное локомотивное унифицированное устройства безопасности движения поездов КЛУБ-У; – установка аэрозольного пожаротушения вагонов электропоездов (УАПВ «ЭКСПРЕСС»); Эти системы обеспечивают безопасную работу электропоезда в эксплуатации, предупреждают и предотвращают аварийные ситуации, помогают машинисту управлять электропоездом в соответствии с графиком движения, обеспечивают связь с пассажирами поезда, поездным диспетчером и другими абонентами, связанными с поездной работой, а также информируют локомотивную бригаду о посадке-высадке пассажиров. 2.5.2 Унифицированный пульт управления машиниста Пульт машиниста УПУ представляет собой программно-аппаратный комплекс, состоящий из пультов, предназначенных для работы в кабинах машиниста электропоезда, и систем комплекса УПУ-3, размещенных в вагонах электропоезда. Аппаратура пульта обеспечивает сбор, обработку, хранение, индикацию информации, поступающей от цепей электрооборудования поезда, и осуществляет управление электрооборудованием поезда при воздействии машиниста на органы управления. Пульт машиниста УПУ обеспечивает функционирование поездного оборудования: - органов управления направлением движения и силой тяги; - органов управления тормозным оборудованием; - органов управления вспомогательным оборудованием; - средств управления системой диагностики технического состояния и оборудования подвижной единицы с регистрацией параметров и средств отображения информации от этой системы; - средств управления системами обеспечения безопасности движения и отображения информации от этих систем, контроля бдительности и уровня бодрствования машиниста; - средств связи. Пульт совместно с системами комплекса УПУ-3 обеспечивает машиниста (помощника машиниста) или ремонтную бригаду сводной информа- 179 382.00.00.000 РЭ цией о состоянии вагонного оборудования электропоезда. При этом решаются следующие задачи: -формирование очередности и трансляция сообщений по линии голосового оповещения пассажиров; -информирование пассажиров на маршрутных табло головных и моторных вагонов о названии конечной остановки маршрута и на внутренних табло всех вагонов о названиях остановок; -видеонаблюдение в кабинах машиниста, в салонах и тамбурах всех вагонов; -формирование сообщений на дисплее пульта о возникновении загораний в контролируемых зонах вагонов электропоезда; -информирование о несанкционированном доступе в охраняемые зоны вагонов электропоезда в режиме «внешний отстой»; -формирование сообщений на дисплее пульта о расходе электроэнергии вагона и электропоезда, о состоянии вспомогательного оборудования вагона, о наличии неисправностей вагонного оборудования. ВНИМАНИЕ! К РАБОТЕ С ПУЛЬТОМ МАШИНИСТА УПУ ДОПУСКАЮТСЯ ЛИЦА, ИЗУЧИВШИЕ ПРАВИЛА РАБОТЫ В ОБЪЕМЕ РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ, ПРАВИЛА РАБОТЫ СО СРЕДСТВАМИ ИЗМЕРЕНИЙ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ, ИМЕЮЩИЕ УДОСТОВЕРЕНИЕ НА ПРАВО РАБОТЫ С УРОВНЕМ НАПРЯЖЕНИЯ ДО 1000 В. ВНИМАНИЕ! ДЛЯ РАБОТЫ, ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕХНИЧЕСКОГО РЕМОНТА ДОПУСКАЮТСЯ ЛИЦА, ПРОШЕДШИЕ ОБУЧЕНИЕ, СДАВШИЕ ЭКЗАМЕН И ПОЛУЧИВШИЕ СЕРТИФИКАТ ОБУЧЕНИЯ НА ЗАВОДЕ-ИЗГОТОВИТЕЛЕ ПУЛЬТА МАШИНИСТА УПУ. Поездное оборудование относительно пульта машиниста УПУ делится на две части: а) основное оборудование пульта машиниста УПУ; б) дополнительное оборудование. Основное оборудование пульта машиниста УПУ по функциональному назначению подразделяется на три подсистемы: подсистема 1 – оборудование, обеспечивающее комфортность рабочего места машиниста и помощника машиниста (панели контроля и управления с органами управления и индикации, подножки, различные светильники, БУСО, индикаторные и другие устройства); подсистема 2 – аппаратура технологического контроля состояния оборудования, функционирование которой строится на основе сбора информации и представления ее на дисплее с тактильным управлением (БМК01, блок ДС-1, панель ЦСО, адаптер ДСП-2, преобразователь RS485/RS232, источники питания, оборудование комплекса УПУ-3); подсистема 3 – аппаратура для управления приводом электропоезда с использованием бесконтактного контроллера машиниста или блока резервного управления (блок БКМ, адаптер БКМ, ФУС, источники питания, фильтр питания, БРУ). 180 382.00.00.000 РЭ К дополнительному оборудованию относятся отдельные блоки следующих систем электропоезда: -устройство безопасности КЛУБ-У; -радиостанция РВ1.1М, РВ1М или другие типы радиостанций; -силовое оборудование; -тормозное оборудование; - система управления дверьми; -система кондиционирования, вентиляции и отопления. Оборудование, вмонтированное в пульт, как правило, установлено за лицевыми панелями и в тумбах, а на панели и тумбы выведены органы управления, средства индикации и часть средств сопряжения оборудования. Органы управления на панелях сгруппированы по функциональным признакам. Расположение основного и дополнительного оборудования, средств отображения информации, органов управления представлено на рисунке 2.5.2.1. Основные составные части, приведенные в приложении Б (источники питания, блок мониторинга и контроля, дисплей пульта и дисплей видеонаблюдения, устройство индикаторное, контроллер машиниста), размещаются в пульте и в шкафах головного, моторного и прицепного вагонов электропоезда. УПУ представляет собой изделие, состоящие из каркаса, верхней части с девятью панелями, столешницы, конструктивно разбитой на две панели управления («Панель КУ» – для машиниста и «Панель КУ-П» – для помощника машиниста), которые опираются столешницами на три тумбы. На панелях устанавливаются органы управления и средства индикации, необходимые для управления оборудованием электропоезда (рисунок 2.5.2.1). Панели контроля управления выполнены в виде функционально законченных устройств, имеющих самостоятельную конструкцию с соединителями. В тумбах размещается аппаратура и средства сопряжения. Между тумбами располагаются подножки с педалями для управления тифоном. На средней тумбе находится панель «ВУ» с выключателем «Системы» 4, предназначенным для подачи питания на цепи управления электропоездом, и автоматическим выключателем УПУ 5, подающим питание на электрооборудование УПУ и обеспечивающим его защиту (рисунок 2.5.2.11). Для подачи питания на УПУ: Из двух пультов электропоезда только один является активным. Включение питания активного пульта должно производиться после подачи питания на систему КЛУБ-У.. Включение питания активного пульта с ОСН (ограничительстабилизатор напряжения): Необходимо установить пакетный переключатель в положение «1» (рисунок 2.5.2.1). Для включения питания пульта последовательно: -установите рукоятки автоматических выключателей «БУСО», «ОСНВх», «УПУ», «Системы» вверх (рисунок 2.5.2.11); -включите тумблер «УПУ» на панели ВУ. На экране дисплея пульта наблюдать появление видеокадра ВНИМАНИЕ! 181 382.00.00.000 РЭ ПИТАНИЕ НА ОБОРУДОВАНИЕ ПУЛЬТА ДОЛЖНО ПОДАВАТЬСЯ ПРИ ТЕМПЕРАТУРЕ НЕ НИЖЕ МИНУС 25 оС. Отключение питания активного пульта отключить тумблер «УПУ» на панели ВУ. На экране дисплея пульта наблюдать появление ровно окрашенного темного экрана. Примечание – питание на оборудование пульта подается при температуре не ниже минус 25°С. Включение питания пульта должно производиться после подачи питания на систему КЛУБ-У и КТС-ПОС-ОД. Включение питания тягового привода УПУ (подача напряжения на контакторы формирователя управляющих сигналов ФУС). При включённом питании пульта и нахождении ключа «Вкл. управление» 5 на КУ ( панель вольтметра - рисунок 2.5.2.5) в положении «0», установите ключ «Вкл. управление» в правое положение «1» и контролируйте состояние контакторов ФУС на дежурном экране блока ДС-1. Примечание! При движении электропоезда по маршруту ключ «Вкл. управление» должен быть установлен в положение «1». Управление и эксплуатацию УПУ – см. Руководство по эксплуатации на УПУ КЖИС.468.367.020-63 . Управление движением электропоезда осуществляется с помощью блока бесконтактного главного контроллера машиниста (блока БКМ 9 рисунок 2.5.2.1- 1лист), установленного на столешнице КУ. В зависимости от позиций главной рукоятки и рукоятки реверса БКМ формируются выходные управляющие сигналы блока БКМ, поступающие на адаптер БКМ и через ФУС в цепи управления электропоезда – см. Руководство по эксплуатации на УПУ КЖИС.468.367.020-63. Примечание! В рабочем режиме переключатель БРУ / БКМ блока БРУ должен быть установлен в положение БКМ. При движении электропоезда: -переключить главную рукоятку БКМ в нулевое положение при достижении требуемой скорости; -переключить главную рукоятку БКМ в одно из тормозных положений при торможении. При остановке электропоезда: -переключить главную рукоятку БКМ в нулевое положение; -переключить рукоятку реверса в нулевое положение. Управление электропоездом в резервном режиме. В случае отказа блока бесконтактного контроллера машиниста БКМ управление движением электропоезда производится с помощью блока резервного питания (БРУ) 9 (рисунок 2.5.2.3), в зависимости от переключателей БРУ формируются выходные управляющие сигналы БРУ. Панель БРУ закрывается крышкой с пломбой. Перед включением БРУ рукоятку реверса и главную рукоятку БКМ поставить в нулевое положение. Затем открыть крышку, закрывающую панель БРУ 7(рисунок 2.5.2.5) и установить ручку переключателя БРУ/ БКМ на панели БРУ в положение «БРУ». Далее управление электропоездом в 182 382.00.00.000 РЭ резервном режиме согласно Руководству по эксплуатации на пульт УПУ «КЖИС.468367.020-63РЭ». ВНИМАНИЕ! ПРИ РАБОТЕ С БЛОКОМ РЕЗЕРВНОГО УПРАВЛЕНИЯ НЕ ПОЛЬЗОВАТЬСЯ ИНФОРМАЦИЕЙ, ПРЕДСТАВЛЕННОЙ НА ЭКРАНЕ ДИСПЛЕЯ ВНИМАНИЕ! ПЕРЕХОД НА РАБОТУ С БРУ СЧИТАЕТСЯ НЕИСПРАВНОСТЬЮ ТЕХНИЧЕСКИХ СРЕДСТВ С ПОСЛЕДУЮЩИМ УСТАНОВЛЕНИЕМ ПРИЧИНЫ В ДЕПО ПРИПИСКИ И ФИКСИРУЕТСЯ ЗАПИСЬЮ В ТУ-152. ВНИМАНИЕ! УПРАВЛЕНИЕ ЭЛЕКТРОПОЕЗДОМ В РЕЗЕРВНОМ РЕЖИМЕ РАЗРЕШАЕТСЯ ТОЛЬКО ДЛЯ ВЫВОДА ПОЕЗДА С ПЕРЕГОНА И ДОВЕДЕНИЯ ЕГО ДО ОСНОВНОГО ДЕПО. По желанию машиниста автоматизированное управление движением электропоездом позволяет осуществить переход от ручного управления электропоездом к автоматическому управлению (режим «Автоведение») и обратно. Для организации автоматизированного управления движением электропоезда используются: - блок бесконтактного контроллера машиниста (блок БКМ); - блок дисплея (блок ДС-1); - блок мониторинга и контроля (блок БМК01). Управление движением электропоезда в режиме «Автоведение» осуществляется машинистом нажатием клавиши «С» рядом с мнемознаком клавиши «Ручное ведение поезда», затем клавиши «Е» рядом с мнемознаком клавиши «Автоведение» на экране дисплея в любой момент движения по маршруту. АВТОМАТИЗИРОВАННОЕ УПРАВЛЕНИЕ ДВИЖЕНИЕМ ЭЛЕКТРОПОЕЗДА ВОЗМОЖНО ТОЛЬКО ПРИ НАЛИЧИИ СВЯЗИ С СИСТЕМОЙ БЕЗОПАСНОСТИ КЛУБ-У. ВНИМАНИЕ! РЕЖИМ «АВТОВЕДЕНИЕ» МОЖЕТ БЫТЬ НАЗНАЧЕН ТОЛЬКО ПРИ УСТАНОВКЕ РУКОЯТКИ РЕВЕРСА БКМ В ПОЛОЖЕНИЕ «ВПЕРЕД» И ГЛАВНОЙ РУКОЯТКИ БКМ В ПОЛОЖЕНИЕ «0». ВНИМАНИЕ! РЕЖИМ «АВТОВЕДЕНИЕ» ПРЕКРАЩАЕТСЯ ПРИ УСТАНОВКЕ ГЛАВНОЙ РУКОЯТКИ БКМ В ЛЮБОЕ ПОЛОЖЕНИЕ, КРОМЕ ПОЛОЖЕНИЯ «0», ИЛИ ПРИ НАЖАТИИ КЛАВИШИ НА ПРАВОЙ КЛАВИАТУРЕ, РАСПОЛОЖЕННОЙ РЯДОМ С МНЕМОЗНАКОМ КЛАВИШИ «АВТОВЕДЕНИЕ». ВНИМАНИЕ! ОСОБАЯ ОСТОРОЖНОСТЬ! РЕЖИМ «АВТОВЕДЕНИЕ» НЕ ВКЛЮЧАТЬ НА УЧАСТКАХ С ОПРОБОВАНИЕМ ТОРМОЗОВ, НАЛИЧИЕМ ДИСКА ИЛИ НЕЙТРАЛЬНОЙ ВСТАВКИ. Подробности см. Руководство по эксплуатации КЖИС.468367.020-63. Штатное состояние режима торможения к станции при автоведении – ручное торможение. Выбор режима (автоматическое/ручное) торможения осуществляется следующим образом: 183 382.00.00.000 РЭ -на видеокадре «Подтверждение автоведения» нажать клавишу «В» для выбора автоматического торможения к станции и наблюдать появление рамки около рисунка тормозов, (при повторном нажатии клавиши «В» произойдет отключение автоматического торможения к станции и рамка исчезнет); -на видеокадре «Движение поезда в режиме автоведения» мнемознак рядом с клавишей «С» оповещает машиниста о режиме торможения цветом рисунка тормозов: серые тормоза – ручное торможение к станции; желтые тормоза – автоматическое торможение к станции. Завершение режима «Автоведение» производится автоматически и вручную. Ручной переход от режима «Автоведение» к ручному управлению движением поезда производится либо: -нажатием клавиши «С» на правой клавиатуре, расположенной рядом с мнемознаком клавиши «А»; -установкой главной рукоятки БКМ в любое положение, кроме положения «0»; -переводом контроллера ЭПТ в состояние «торможение». Автоматический переход от режима «Автоведение» к ручному управлению движением поезда происходит при наличии любого из условий : - нет связи с КЛУБ-У; - нет связи с АБКМ; - нет связи с АДСП2; - нет минимальной конфигурации КЛУБ-У; - позиция главной рукоятки БКМ не нулевая; - состояние контроллера ЭПТ –«торможение»; - при торможении к станции. На участке с наличием КТСМ (контроль технического состояния механизмов) за 500м до КТСМ в кабину машиниста выдается соответствующее звуковое сообщение. В режиме «автоведение» за 100м до КТСМ и 300м после КТСМ устанавливается запрет на включение ходовых позиций. 184 382.00.00.000 РЭ Рисунок 2.5.2.1 (1 лист из 2-х) – Унифицированный пульт управления (УПУ) 185 382.00.00.000 РЭ Рисунок 2.5.2.1 (2 лист из 2-х) – Унифицированный пульт управления (УПУ) 186 382.00.00.000 РЭ Позиции к рисунку 2.5.2.1 1 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 - кнопка1 бдительности помощника 20 машиниста РБ (КЛУБ-У); 21 22 - кнопка СВИСТОК 23 - кнопка ТИФОН 24 - кнопка бдительности машиниста 25 РБ -выносная клавиатура видеонаблю- 26 дения машиниста и помощника машиниста 27 - рукоятка реверса 28 - главная рукоятка БКМ (бескон- 29 тактного контроллера машиниста) - панель индикации 30 - панель переключателей 31 - контроллер пневматического тор- 33 моза - розетка переменного тока 220 В/50 34 Гц - розетка постоянного тока 110 В 35 - пульт управления совмещенный 36 оператора (КТС-ПОС-ОД) - панель вольтметра - блок ДС-1 (УПУ) - панель ЦСО - светильник - блок БИЛ-УТ(КЛУБ-У) - панель манометров - панель модуля ввода - блок БИЛ-ИНД-01 (КЛУБ-У) - блок БИЛ-В-ПОМ (КЛУБ-У) - подножка машиниста - педаль ТИФОН машиниста - панель «ВУ» - подножка помощника машиниста - педаль ТИФОН помощника машиниста - манипулятор - – панель помощника машиниста с дополнительным пультом радиостанции - светильник 37блок БРУ (КЛУБ-У) - дисплей видеонаблюдения 38 – кнопка «тревога» (КЛУБ –У) - панель контроля управления помощника 39 – пакетный переключатель Машиниста (ПКУ-П) - панель контроля управления машиниста 40 – индикатор «ОСН» (ограничительстабилизатор напряжения) - Для управления звуковыми сигналами (тифонами и свистками) на панели контроля помощника машиниста (рисунок 2.5.2.1, лист1) и панели контроля машиниста расположены кнопочные выключатели тифона 5 и свистка 4. Под пультом (рисунок 2.5.2.1, лист 2), на обогреваемых подножках 29 и 33, установлены педали 30 и 34 воздействия на клапан тифона с педальными выключателями. Органы управления, средства индикации, часть средств сопряжения оборудования выведены на панели и тумбы. Органы управления на панелях сгруппированы по функциональным признакам. На панели контроля управления помощника машиниста (КУ-П) установлены (рисунок 2.5.2.1, лист 1): - рукоятка бдительности помощника машиниста 1, - выносная клавиатура 7; - пульт управления оператора системы пожарно-охранной сигнализации (КТС-ПОС-ОД) 15 (рисунок 2.5.2.1, лист 2), - дисплей видеонаблюдения ДС-1 17 (рисунок 2.5.2.1, лист 2), - панель с дополнительным пультом радиостанции (рисунок 2.5.2.2) , - светильник 1 с регулятором яркости 3 (рисунок 2.5.2.2); - тумблер включения видеонаблюдения СВН 7 (рисунок 2.5.2.2); 1 опка 187 382.00.00.000 РЭ - индикатор ВЫЗОВ ПОМОЩНИКА 6 инвалидом при посадке (рисунок 2.5.2.2); - кнопка СВИСТОК 4(рисунок 2.5.2.1, лист 1); - кнопка ТИФОН 5(рисунок 2.5.2.1, лист 1); - на левой тумбе- розетка «~ 220 В» 13 для включения электрической плитки, другая розетка «= 110 В» 14, расположенная рядом, используется только для подключения пульта управления информационным табло поезда ИТП для корректировки маршрута электропоезда (рисунок 2.5.2.1, лист 2). 1 2 3 4 1 – пульт управления радиостанцией дополнительный 2 – светильник 3 – регулятор яркости 4 – соединитель D-SUB 5 6 7 5 – излучатель звуковой 6 – индикатор ВЫЗОВ ПОМОЩНИКА 7 – тумблер СВН Рисунок 2.5.2.2 – Панель помощника машиниста с дополнительным пультом управления радиостанцией «Транспорт –РВС-1-07» На панели контроля управления машиниста расположены (рисунок 2.5.2.1, лист 1): - рукоятка бдительности машиниста 6; - выносная клавиатура 7; - блок бесконтактного контроллера машиниста (БКМ), имеющий главную рукоятку 9 и реверсивную рукоятку 8; - панель контроля управления (КУ)19 (рисунки 2.5.2.1, лист 2), на которых устанавливаются (рисунок 2.5.2.3): 1) аппаратура из состава радиостанции «Транспорт-РВС-1-07»: - пульт управления 1 ПУ с микротелефонной трубкой; 2) панель ЦСО; 3) панель вольтметра; 4) панель манометров; 5) панель индикации; 6) блок БИЛ-УТ (КЛУБ-У); 7) панель переключателей и т. д. (рисунок 2.5.2.3). 188 382.00.00.000 РЭ На панели контроля управления (КУ) пульта с радиостанцией располагаются (рисунок 2.5.2.4).: 1 – индикатор «Вызов помощника» (инвалидом) 2 – пульт управления радиостанцией ПУ-В 3 – тумблер управления шторкой 4 – USB порт 5 – кнопка ПОВТОР 6 – кнопка ЗАПРОС 7 – кнопка ПУСК СИО из системы КТС-ПОС-ОД 8 – блок управления стеклоочистителем лобовых окон кабины машиниста (БУСО) 9 – тумблер БУСО На панели вольтметра находятся (Рисунок 2.5.2.5): 1) блок 7 регистрации БРУ из состава системы КЛУБ-У; 2) кнопки для управления токоприёмником 3, 8, управления вакуумным выключателем (ВВ) 2, кнопка “Возврат защиты” 1, восстановление защитных аппаратов силовых цепей: кнопка «Откл. ВВ» 2 (высоковольтный выключатель отключен); 3) ключ управления «Вкл. управления» 5; 4) регулятор яркости «Подсветка прибора» 6; 5) вольтметр измерения напряжения контактной сети 4; На панели манометров находятся (Рисунок 2.5.2.6) регулятор яркости подсветки приборов и регулировки яркости свечения индикаторов, тумблер блокировки стоп-крана, кнопка «песочница», манометры: двухстрелочный манометр МП-2У3 - 1,6МПа для контроля давления в тормозной магистрали (черная стрелка) и в уравнительном резервуаре (красная стрелка); двухстрелочный манометр МП-2У3 - 1,6МПа для контроля давления в тормозном цилиндре (красная стрелка) и в напорной магистрали (черная стрелка). 189 382.00.00.000 РЭ 1 2 9 3 10 11 4 12 5 13 1 – панель управления 2 – плафоны 3 – панель вольтметра 4 – дисплей пульта 5 – панель ЦСО 6 – блок БИЛ-УТ (КЛУБ-У) 7 – панель манометров 8 – панель модуля ввода 14 6 7 15 16 8 17 9 – пленочная клавиатура БУСО 10 – кнопка БДИТЕЛЬНОСТЬ 11 – клавиатура выносная машиниста 12 – рукоятка реверса 13 – блок БКМ 14 – панель индикации 15 – КПТ 16 – панель 17 - панель переключателей Рисунок 2.5.2.3 – Панель контроля управления ПКУ 190 382.00.00.000 РЭ 1 2 3 4 5 6 7 8 9 1 – индикатор «Вызов помощника» (инвалидом) 2 – пульт управления радиостанцией ПУ-В 3 – тумблер управления шторкой 4 – USB порт 5 – кнопка ПОВТОР 6 – кнопка ЗАПРОС 7 – кнопка ПУСК СИО 8 – блок управления стеклоочистителем 9 – тумблер БУСО Рисунок 2.5.2.4 – Панель контроля управления (КУ) пульта с радиостанцией 191 382.00.00.000 РЭ 1 2 3 4 5 6 8 7 Крышка БРУ открыта 1 – кнопка «Возврат защиты» 2 – кнопка «Откл ВВ» 3 – кнопка ТОКОПРИЕМНИК ПОДНЯТ 4 – вольтметр 5 – ключ «Вкл. управления» 6 – регулятор яркости «Подсветка прибора» 7 – БРУ 8 – кнопка ТОКОПРИЕМНИК ОПУЩЕН Рисунок 2.5.2.5 – Панель вольтметра 192 382.00.00.000 РЭ 1 5 2 3 4 1 – манометр 2 – кнопка ОТПУСК 3 – кнопка ПЕСОЧНИЦА 4 – тумблер БЛОКИРОВКА СТОП-КРАНА 5 – регулятор яркости «Подсветка прибора» Рисунок 2.5.2.6 – Панель манометров - панель индикации 10 (рисунок 2.5.2.1) со следующими светодиодными индикаторами, изменение свечения которых производится с помощью регулятора 18 (рисунок 2.5.2.7): 1) системы отпуска тормозов; 2) контроля работы электропневматических тормозов эле ктропоезда; 3) обогрева лобовых стекол; 4) контроля уровня напряжения питания от токоприемников . При исправной цепи по индикатору «U» (напряжение сети) определяют, что есть напряжение в контактной сети, включены в ысоковольтные выключатели, подняты токоприёмники и работают расщепители фаз на всех секциях. Если не запустился расщепитель фаз на одном из моторных вагонов индикатор «U» загорается; 5) контроля закрытия дверей электропоезда. Индикатор «ДВЕРИ» горит, когда все двери закрыты. В сл учае если одна из дверей электропоезда не закрылась, индикатор не горит; 6) контроля неисправности во вспомогательных цепях питания электропоезда. Индикатор «ВЦ» (Вспомогательные цепи) светится при неи справностях в системе отопления и вентиляции вагона, а также при аварийных отключениях двигателей компрессоров; 7) работы высоковольтного выключателя (ВВ). Индикатор светится, когда хотя бы на одном из моторных вагонов электропоезда не включён высоковольтный выключатель; 9) состояния работы линейного контактора (ЛК) . Индикатор загорается, когда главную рукоятку БКМ ставят в 193 382.00.00.000 РЭ ходовое положение и светится в течение промежутка времени от момента установки рукоятки БКМ на ходовую позицию до включ ения линейных контакторов. Когда главную рукоятку БКМ ставят в любое тормозное положение, индикатор светится до тех пор, пока соберутся тормозные цепи; 10) индикатор «ЗАРЯДНЫЙ АГРЕГАТ» загорается при отключении системы питания потребителей постоянного напряжения и заряда аккумуляторных батарей, а также при чрезмерном повыш ении напряжения в цепях управления электропоездом; 11) индикатор «РБ» начинает светиться при боксовании или юзе одной из колёсных пар моторных вагонов. 1 2 11 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 12 4 3 6 7 5 13 14 15 16 17 8 18 − переключатель ОСВЕЩЕНИЕ ПУЛЬТА ТУСКЛОЕ/ЯРКОЕ − индикатор КОНТР − индикатор ОТПУСК − индикатор ТОРМ − индикатор СОТ − индикатор СОТ-Х − индикатор МПСУ − индикатор РН (реле напряжения) − индикатор ТОРМОЖ ЭД − индикатор ДВЕРИ − индикатор ВСПОМ ЦЕПИ − индикатор ЗАРЯДНЫЙ АГРЕГАТ − индикатор резервный − индикатор РБ (реле боксования) − индикатор ЛКи Т − индикатор ВВ − индикатор ОБОГРЕВ ОКОН − регулятор яркости панели индикации Рисунок 2.5.2.7 – Панель индикации 194 9 10 382.00.00.000 РЭ - панель переключателей 11(рисунок 2.5.2.1, лист 1), на которой установлены (рисунок 2.5.2.8): выключатели для управления автоматическими дверями электропоезда. Управление дверьми может осуществляться машинистом из кабины, а также из рабочего тамбура помощником машиниста. Выключатели: для включения питания дверей ( два - для управления машинистом 4, 3 и два – помощником 1.2). Для открытия или закрытия дверей здесь же расположены два выключателя отдельно для левых 6, и правых 7 (по ходу поезда), а в служебном тамбуре, с левой стороны на стене, возле входной двери и на каркасе шкафа № 0 установлены блоки “ДВ”. Тумблерами «РАЗРЕШИТЬ ОТКРЫТЬ ДВЕРИ ЛЕВЫЕ» «РАЗРЕШИТЬ ОТКРЫТЬ ДВЕРИ ПРАВЫЕ» на УПУ машинист дает разрешение открывать пассажирам снаружи или внутри вагона входные двери на остановках или в экстремальных ситуациях. - панель ввода (рисунок 2.5.2.1, лист 2), на которой расположены: а) переключатель яркости прожектора 1; б) переключатель регулировки зеркал 2; в) тумблер включения обогрева зеркал. - на панели ЦСО установлены: кнопка центрального светового огня красного цвета, светильник, регулятор яркости светильника. Кнопка ЦСО имеет двоякое применение: а)при наличии внештатной ситуации, требующей срочного вмешательства системы управления в процесс движения, производится мигание кнопки ЦСО; б)при нажатии машинистом кнопки ЦСО поверх любой имеющейся на нем информации появляются диагностические сообщения о событиях, появление которых вызвало свечение кнопки ЦСО, и, по желанию машиниста, подсказка машинисту о способах устранения последствий событий; в)при повторном нажатии машинистом кнопки ЦСО (сигнал ознакомления машиниста с диагностическим сообщением) прекращается мигание кнопки ЦСО, информация о внештатной ситуации и реакции машиниста поступает на регистрацию. Информация о наличии внештатной ситуации (отказ, сбой, неисправность и нестандартная ситуация) поступает от различного оборудования электропоезда и фиксируется в базе данных БМК01. Окраска сообщения о внештатной ситуации определяет важность сообщения: желтый цвет – информация важна, но не опасна; красный цвет – информация о необходимости срочного вмешательства системы управления в процесс движения. Управление и эксплуатацию УПУ – см. Руководство по эксплуатации на УПУ КЖИС.468.367.020-63 . 195 382.00.00.000 РЭ 2 1 3 4 5 9 6 1 2 3 4 5 6 7 8 9 7 8 − тумблер ПИТАНИЕ ДВЕРЕЙ ПОМ. ЛЕВЫЕ − тумблер ПИТАНИЕ ДВЕРЕЙ ПОМ. ПРАВЫЕ − тумблер ПИТАНИЕ ДВЕРЕЙ МАШ. ЛЕВЫЕ − тумблер ПИТАНИЕ ДВЕРЕЙ МАШ. ПРАВЫЕ − кнопка АВАРИЙНОЕ ТОРМОЖЕНИЕ − тумблер ДВЕРИ ЛЕВЫЕ − тумблер ДВЕРИ ПРАВЫЕ − тумблер «РАЗРЕШАЮ ОТКРЫТЬ ДВЕРИ ЛЕВЫЕ» − тумблер «РАЗРЕШАЮ ОТКРЫТЬ ДВЕРИ ПРАВЫЕ» Рисунок 2.5.2.8 − Панель переключателей 1 2 3 1 – переключатель прожектор ТУСКЛО/ЯРКО 2 – переключатель РЕГУЛИРОВКА ЗЕРКАЛ 3 – тумблер ВКЛЮЧЕНИЕ ОБОГРЕВА ЗЕРКАЛ Рисунок 2.5.2.9 − Панель модуля ввода 196 382.00.00.000 РЭ 1 2 5 3 4 1 – светильник 2 – индикатор СИТЭП 3 – регулятор яркости «Освещение расписания» 4 – выключатель светильника 5 – кнопка ЦСО красного цвета Рисунок 2.5.2.10 – Панель ЦСО 5 1 2 3 4 1 − автоматический выключатель «БУСО» 2 − автоматический выключатель «ОСН Вх» 3 − автоматический выключатель «УПУ» 4 − автоматический выключатель «Системы» 5 − тумблер «УПУ» Рисунок 2.5.2.11 − Панель ВУ средней тумбы пульта 197 382.00.00.000 РЭ - кран машиниста 12 (рисунок 2.5.2.1, лист1) с контроллером 395М5-01 для управления электропневматическим и пневматическим торможением; - монитор ДС-1 21 (рисунок 2.5.2.1, лист 2), на который выводится информация о работе систем и механизмов электропоезда ; - панель центральный световой огонь ЦСО 22(рисунок 2.5.2.1, лист 2), загорание которого означает возникновение неисправности в электропоезде ; - светильник 23(рисунок 2.5.2.1, лист2) с выключателем и регулятором яркости освещения; - блок индикации локомотивный БИЛ-УТ 24(КЛУБ-У) (рисунок 2.5.2.1, лист2); Более подробно устройство УПУ, расположение в нем аппаратуры, элементов управления и сигнализации, обслуживание УПУ изложены в «Руководстве по эксплуатации КЖИС. 468367.020-63 РЭ», входящем в комплект документации поставляемой с электропоездом. Комплекс УПУ-3 включает в себя следующие системы: -СКИД (система контроля и диагностики); -СВН (система видеонаблюдения); -КТС-ПОС-ОД (комплект технических средств пожарной и охранной сигнализации оповещения и диагностики); -СИТ (система информационная транспорта); -УОМЭТ (устройство отключения модуля экстренного торможения) из состава СИТЭП (система торможения электропоезда); -СМОК – система обнаружения курения. 198 382.00.00.000 РЭ 2.5.2.1 Система видеонаблюдения (СВН) СВН осуществляет видеонаблюдение в кабине машиниста и служебном тамбуре, в салонах и тамбурах вагонов электропоезда, хранение информации видеонаблюдения вагона, передачу информации видеонаблюдения вагона на дисплей видеонаблюдения (рисунки 2.5.2.6-2.5.2.8). В качестве дисплея видеонаблюдения используется дисплей ДС-1 КЖИС.469535.035-06, который предназначен для отображения информации видеонаблюдения и установлен на панели контроля управления помощника (рисунок 2.5.2.7). Видеонаблюдение на головных вагонах осуществляется с помощью видеокамер рисунки : - ТТСК.465000.082(поз.1); - ТТСК.465000.083(поз.2); - ТТСК.465000.085(поз.3); - ТТСК.465000.081(поз.4); - ТТСК.465000.086(поз.7); - ТТСК.465000.000 -69 и ТТСК.465000.000 -71 (на крыше); Подробности конструкции, эксплуатации и обслуживания системы приведены в «Руководстве по эксплуатации КЖИС.468367.020-63 РЭ» и в Руководстве по эксплуатации системы видеонаблюдения фирмы «Транстелесофт», которые прилагаются с эксплуатационной документацией к электропоезду. 199 382.00.00.000 РЭ Рисунок 2.5.2.6 – Аппаратура видеонаблюдения моторных вагонов 200 382.00.00.000 РЭ Рисунок 2.5.2.7 – Аппаратура видеонаблюдения головного вагона 201 382.00.00.000 РЭ 2.5.2.3 Система информационная транспорта (СИТ) В пульте происходит выбор и передача текстовых сообщений для табло вагонов. Сообщения на табло вагона сопровождаются аналогичными речевыми сообщениями, передаваемыми КТС-ПОС-ОД по линии громкоговорящего оповещения пассажиров. Эксплуатация табло поезда и вагонов проводится в соответствии с эксплуатационной документацией В СИТ входят: -пульт управления; -информационное табло поезда – ИТП; -информационное табло вагона – ИТВ-7; -маршрутное табло вагона – информационное табло вагона ИТВ-8; -блок питания ИТВ-8. Канал связи всех табло с управляющими устройствами – RS-485 (полудуплексный режим). ИТП предназначено для визуального отображения информации о маршруте следования электропоезда. Питание табло осуществляется от бортовой сети постоянного тока ИТВ-7 предназначено для отображения текстовой служебной, маршрутной и другой информации в виде «бегущей строки». Питание табло осуществляется от бортовой сети постоянного тока. ИТВ-8 предназначено для визуального отображения информации о маршруте следования электропоезда и устанавливается на моторных вагонах электропоезда. Питание табло осуществляется от блока питания ИТВ-8. Режим отображения статический. Устройство, работу и эксплуатацию информационной системы транспорта, поставляемого с УПУ, см– КЖИС.468367.020-63. В головном и прицепном вагонах расположение СИТ –см. рисунки 2.5.2.92.5.2.11, 2.5.2.12-2.5.2.14. 202 382.00.00.000 РЭ 2.5.2.4 Система контроля и диагностики (СКИД) СКИД, в состав которой входит блок управления вагонами (БУВ) и счетчик тяги, который устанавливается в шкафу №1 моторных вагонов электропоезда. В головных и прицепных вагонах устанавливается СКИД (рисунки 2.5.2.122.5.2.14). СКИД осуществляет: -учет электропотребления поезда и контроль параметров электропоезда с указанием бортового номера вагона; -прием и передачу в пульт данных от различных диагностических систем электропоезда; -вывод на информационные и маршрутные табло вагонов путевой и служебной информации. БУВ осуществляет: -отображение символьной (текстовой) информации на информационное и маршрутное табло вагона, предварительно записанной в долговременную память центрального процессора пульта; -передачу в пульт сообщений о значениях контролируемых параметров с указанием заводского номера вагона; -передачу в пульт данных о напряжении контактной сети, потреблении электроэнергии и значении тока в силовой цепи моторвагонной секции. Счетчик электрической энергии СЭТ-1М.01М.01 предназначен для измерения мгновенных значений активной, реактивной и полной мощности, напряжения, тока и коэффициента мощности в однофазных сетях переменного тока, а также для преобразования измеренных величин в кодовый сигнал и передачи его по интерфейсу RS-485 на удаленную систему сбора информации. Устройство и работа СКИД - подробности см РЭ на УПУ КЖИС.468367.02063. 203 382.00.00.000 РЭ Рисунок 2.5.2.12 – Расположения элементов систем СИТ и СКИД в головном вагоне 204 382.00.00.000 РЭ Рисунок 2.5.2.13 – Расположения элементов систем СИТ и СКИД в моторном вагоне 205 382.00.00.000 РЭ Рисунок 2.5.2.14 – Расположения элементов систем СИТ и СКИД в немоторном вагоне 206 382.00.00.000 РЭ 2.5.3 Средства связи, оповещения и информационного обе спечения Радиосвязь между машинистом электропоезда, диспетчером и машинистами других поездов осуществляется с помощью радиостанции «РВС-107». 2.5.3.1 Средство радиосвязи - радиостанция «РВС-1-07» Радиосвязь между машинистом электропоезда, диспетчером и машинистами других поездов осуществляется с помощью радиостанции. На электропоездах ЭП3Д устанавливается радиостанция «РВС-1-07/0117». Радиостанция «РВС-1-07/0117» в зависимости от исполнения предназначена для работы в линейных и радиальных сетях технологической радиосвязи на железнодорожном транспорте в качестве локомотивной или возимой радиостанции. Радиостанция состоит из: - блока радиооборудования БАРС; - пультов ПУ и дополнительных пультов ПД; - громкоговорителей; Радиостанция обеспечивает: - подключение магнитофона для записи ведущихся переговоров; - работу с аппаратурой ТУ-ТС (телеуправление и телесигнализация); - подключение внешнего громкоговорителя мощностью 6 Вт; - сопряжение по стыку RS-232 с автоматизированным рабочим местом (персональная ЭВМ) для контроля работоспособности, управления и конфигурирования; - ведение переговоров между двумя пультами при двухкабинной работе без выхода в радиоканал; - самотестирование блоков и узлов радиостанции в режиме ТЕСТ1; - дистанционное тестирование радиостанции в режимах ТЕСТ2 и ТЕСТ3; Радиостанция обеспечивает работу в диапазоне гектометровом (ГМВ) в режиме одночастотного симплекса на частотах 2130 или 2150 кГц, переключаемых оперативно. В диапазоне метровых волн (МВ) для режимов работы станционной радиосвязи (СРС) и поездной радиосвязи (ПРС) радиостанция обеспечивает работу на трех группах частот по три канала в группе в режиме «ЛОК1» или девяти группах частот по девять каналов в группе в режиме «ЛОК2», переключаемых оперативно в режиме одно или двухчастотного симплекса на любой (любой паре) из 172 рабочих частот в диапазоне от 151,725 до 156,000 МГц с разносом частот между соседними каналами 25 кГц. Основой радиостанции является блок БАРС. БАРС содержит в своем составе: - ПП-1 – приемопередатчик диапазона ГМВ; - ПП-2 – приемопередатчик диапазона МВ; - САУ – устройство связи и автоматики; - ЭП – источник электропитания. 207 382.00.00.000 РЭ Приемопередатчик ПП-1 предназначен для преобразования низкочастотных информационных аналоговых сигналов в радиочастотные сигналы КВ диапазона, их передачу (прием) через модуль компенсации и согласования (МКС-1) и локомотивную малогабаритную антенну АЛМ/2.130 ГМВ диапазона. Приемопередатчик ПП-2 предназначен для преобразования низкочастотных информационных цифровых и аналоговых сигналов в радиочастотные сигналы УКВ диапазона, их передачу (прием) через антенну. Сетевой источник питания ЭП-С/48 обеспечивает электропитанием устройства радиостанции при подключении к первичной сети переменного тока напряжением 220В или резервному источнику –аккумуляторной батареи напряжением от 36 до 72В с . Блок АнСУ-В предназначен для согласования пятидесятиомного выхода передатчика блока ПП-1 с локомотивной антенной ГМВ диапазона. В радиостанции на данном электропоезде применяется вместо блока АнСУ модуль компенсации и согласования (МКС-1), поставляемый с локомотивной малогабаритной антенной АЛМ/2.130 . Пульт ПУ обеспечивает: - ведение переговоров с помощью трубки МТТ, встроенного микрофона, встроенного громкоговорителя; - передачу в радиоканал вызывных сигналов с частотами 700, 1000, 1400 и 2100 Гц с контролем в громкоговорителе и трубке МТТ; - звуковое и визуальное отображение приема вызывного сигнала с частотой 1000 Гц; - громкоговорящую связь между двумя пультами без выхода в радиоканал в режиме служебной связи; - оперативное переключение групп частот в УКВ диапазоне, рабочих каналов и световую индикацию режима работы радиостанции; - индикацию на графическом индикаторе режима работы, выбранного номера канала и номера группы частот (в УКВ диапазоне); - плавную раздельную регулировку громкости сигналов во встроенном и выносном громкоговорителе; - перевод радиостанции в режим «ПЕРЕДАЧА» при нажатии тангенты МТТ, кнопки «С»; - отображение и оперативное переключение режимов работы радиостанции (СРС или ПРС); - конфигурирование параметров радиостанции; - диагностику состояния блоков и узлов радиостанции; - световую сигнализацию о включении радиостанции и пульта; - грубую оценку КСВ антенн. Пульт ПД обеспечивает: - ведение переговоров с помощью встроенного микрофона; - передачу в радиоканал вызывных сигналов с частотами 700, 1000, 1400 и 2100 Гц; - визуальное отображение приема вызывного сигнала частотой 1000 Гц зеленым свечением светодиода «ОТ/ЗК»; - оперативное переключение каналов в КВ и УКВ диапазонах (в УКВ диапазоне - в пределах выбранной на ПУ группы частот); 208 382.00.00.000 РЭ - индикацию светодиодным индикатором выбранного номера канала; - перевод радиостанции в режим «ПЕРЕДАЧА» при нажатии клавиши «ПЕРЕДАЧА»; - световую сигнализацию включения радиостанции подсветкой кнопок; - оперативную регулировку громкости выносного громкоговорителя. Ток потребления пульта ПД – не более 0,1 А. Подключение радиостанции к бортовой сети осуществляется от источника питания (110-ИП-ЛЭ) - 9, расположенного в шкафу № 3 головного вагона. Подробные технические данные, порядок работы и техническое обслуживание радиостанции изложены в Руководстве по эксплуатации радиостанции «РВС-1» ЦВИЯ.464514.005-01РЭ, прилагаемом с эксплуатационной документацией к электропоезду. В комплект радиостанции, установленной на электропоезде (рис. 2.5.3.1) входят: 1) система БАРС (8), которая включает в себя (шкаф №3 головного вагона): - ПП-1 – приемопередатчик диапазона ГМВ (1); - ПП-2 – приемопередатчик диапазона МВ(2); - САУ – устройство связи и автоматики; - ЭП – источник электропитания (3); 2) пульт управления ПУ-В (5) (пульт машиниста); 3) пульт управления дополнительный ПД (6) (пульт помощника машиниста); 4) микротелефонная трубка (7) (пульт машиниста); 5) антенна локомотивная АЛМ/2.130 (10); 6) антенна локомотивная АЛ3/800-3400/Н (11) (из ком-та БЛОК на крыше вагона); 7) модуль компенсации и согласования (МКС-1)(9) (из ком-та антенны локомотивной АЛМ/2.130 на чердаке, над шкафом №2); 8) Манипулятор для помощника машиниста (на УПУ). Подключение радиостанции к бортовой сети осуществляется от источника питания (110-ИП-ЛЭ) - 4, расположенного в шкафу № 3 головного Подробные технические данные, порядок работы и техническое обслуживание радиостанции изложены в «Руководстве по эксплуатации радиостанции «РВС-1» ЦВИЯ.464514.005-01РЭ, прилагаемом с эксплуатационной документацией к электропоезду 209 382.00.00.000 РЭ Рисунок 2.5.3.1- Расположение радиостанции «Транспорт-РВС-1-07» 210 382.00.00.000 РЭ 2.5.3.2 Комплекс технических средств оповещения и связи Комплекс оборудования оповещения и связи предназначен для: – -передачи по громкоговорящей связи пассажирам сообщений о порядке следования поезда или другой информации; – -ведения служебных переговоров по отдельной дв ухпроводной линии между машинистом и его помощником, находящимся в служебном тамбуре или нерабочей кабине; – -оперативной связи пассажир - машинист. В составе пульта выполняет функции передачи речевых сообщений по линии громкоговорящего оповещения пассажиров при автоматическом или ручном ведении поезда. В УПУ происходит выбор сообщений и синхронизация речевых сообщений с текстовыми сообщениями, поступающими на информационное табло вагона. В составе комплекса УПУ средства оповещения и связи осуществляют громкоговорящее оповещение пассажиров при получении соответствующих команд от манипулятора МНЦ, от УПУ, от КТС-ПОС-ОВД в режиме «Отстой внутренний» (сообщения «Пожар», «Проникновение»). В головном, моторном и прицепном вагонах расположение средств оповещения и связи –см. рисунки 2.5.3.5 - 2.5.3.8. 211 382.00.00.000 РЭ Рисунок 2.5.3.5 – Расположение в головном вагоне 212 382.00.00.000 РЭ Рисунок 2.5.3.7 – Расположение элементов оповещения и переговорных устройств в моторном вагоне 213 382.00.00.000 РЭ Рисунок 2.5.3.8 – Расположение элементов оповещения и переговорных устройств в немоторном вагоне 214 382.00.00.000 РЭ 2.5.4 Средства освещения и сигнализации К средствам освещения и сигнализации относятся электрические лампы освещения расположенные на электропоезде. 2.5.4.1 Освещение Освещение каждого вагона электропоезда состоит из рабочего и дежурного освещения. В кабине, служебных тамбурах, салонах, пассажирских тамбурах, туалетах предусмотрено рабочее и дежурное освещение. Для освещения кабины применены светильники с лампами накаливания общего и дежурного освещения (рис. 2.5.4.1), имеющие два режима освещения: «ЯРКО» и «ТУСКЛО» (выключатель на блоке «В»). Кроме того, на задней стенки кабины машиниста для специальных условий эксплуатации предусмотрены светильники зелёного цвета ( выключатель на блоке «В»). В кабине машиниста предусмотрены и устройства местного освещения на универсальном пульте управления УПУ: - устройство подсветки пульта плафонами с тумблером включения «ОСВЕЩЕНИЕ ПУЛЬТА ЯРКО» и «ОСВЕЩЕНИЕ ПУЛЬТА ТУСКЛО»; - освещение графика движения и рабочего места помощника машиниста светильниками. Выключатели этих светильников имеют регуляторы яркости; - освещение контрольно – измерительных приборов с плавной регулировкой яркости шкал. В служебном тамбуре устанавливается четыре светодиодных светильника из комплекта «ВОЯЖ». Освещение туалетов (рисунок. 2.5.4.1) производится двумя светодиодными светильниками из комплекта «ВОЯЖ». В салонах вагонов электропоезда для обеспечения общего рабочего, дежурного и аварийного освещения используется «Световая светодиодная линия» (ССЛ 004 – головной вагон, ССЛ 002-моторный и немоторный вагоны) производства НПО «ВОЯЖ» с питанием от бортовой сети 220В переменного тока для рабочего освещения и 110В постоянного тока для дежурного и аварийного освещения. (рисунки 2.5.4.1, 2.5.4.2). ССЛ выполнена в виде световых модулей (составных частей системы освещения), установленных последовательно накладным монтажом на плоской поверхности потолка вагона. В модулях проложены магистральные линии питания рабочего и дежурного освещения, сигнальные линии для подключения блоков громкой связи и пожарных извещателей. В тамбурах вагонов устанавливаются по четыре светодиодных светильника ВО2.05.67.050 с блоками питания ВО2.05.67.039 с питанием от бортовой сети 220В (общее рабочее освещение) 110В постоянного тока (дежурное и аварийное освещение) производства ООО «НПО «ВОЯЖ» (рисунки 2.5.4.1, 2.5.4.2). 215 382.00.00.000 РЭ Технические данные ССЛ - основного рабочего освещения: Обозначение системы освещения Напряжение питания, В Ток потребления, max, А Потребляемая мощность, не более, Вт ССЛ 001 ССЛ 002 ССЛ 003 ~220 ~220 ~220 2,0 2,9 2,3 440 638 506 -дежурного и аварийного освещения: Обозначение системы освещения Напряжение питания, В Ток потребления, max, А Потребляемая мощность, не более, Вт ССЛ 001 ССЛ 002 ССЛ 003 =110 =110 =110 0,31 0,44 0,36 48 48 48 Диапазон рабочих температур окружающей среды при эксплуатации ССЛ от минус 50◦С до плюс 50◦С. Устройство ССЛ, технические данные, требования по безопасности, обслуживание и текущий ремонт системы освещения изложены в Руководстве по эксплуатации, прилагаемом к формуляру электропоезда. В вагонах предусмотрено также освещение шкафов, чердаков, ящиков с электрооборудованием, включение которых осуществляется с помощью отдельных тумблеров. Управление общим освещением осуществляется из головного вагона. Выключатель «ОСВЕЩЕНИЕ САЛОНА» расположен на блоке «В» в кабине машиниста. Одновременно включается освещение информационных табло поезда ИТП и сигнальные лампы посадки и высадки пассажиров и дежурное освещение салонов секции, где не работает преобразователь. Дежурное освещение может включаться на каждом вагоне тумблером «ДЕЖУРНОЕ ОСВЕЩЕНИЕ» («В23» - схемное обозначение) и автоматически – при неработающих преобразователях. В этом случае питание ламп накаливания осуществляется от аккумуляторных батарей поезда. . 216 382.00.00.000 РЭ Рисунок 2.5.4.1 - Расположение модулей «Световой линии» и светильников в моторном и немоторном вагонах 217 382.00.00.000 РЭ Рисунок 2.5.4.2 - Расположение модулей «Световой линии» и светильников в головном вагоне 218 382.00.00.000 РЭ 2.5.4.2 Внутренняя сигнализация Внутренняя сигнализация поезда заведена в кабину машиниста на панель индикации УПУ – (индикаторы сигнализации о неисправностях в аппаратуре поезда). Под каждым индикатором прикреплена табличка с мнемознаком, указывающим смысл, подающего им сигнала. Сигнальные лампы неисправности вагона и блокировок установлены на стенках торцовых шкафов вагонов и видны как снаружи, так и из тамбуров. Лампа неисправности вагона загорается в случаях возникновения опасности пожара и нарушения работы в цепях. Для подачи сигнала машинисту об окончании посадки и возможности отправления поезда предусмотрены кнопки, расположенные на блоках ДВ, установленных в служебном тамбуре слева и справа от дверей. Нажатие на кнопку сопровождается звонком в кабине. Закрытое положение входных дверей проверяется загоранием ламп на УПУ и блоках ДВ. 2.5.4.3 Внешняя сигнализация На лобовой стене головного вагона (рис. 2.5.4.3) установлены прожектор, сигнальные буферные фонари. Фонари буферные светодиодные (буферные фонари), предназначены для обозначения сигнальными огнями моторвагонного подвижного соcтава. Путь движения электропоезда ночью освещается прожектором, голова его обозначается двумя прозрачно - белыми сигнальными буферными фонарями. Хвост поезда обозначается двумя верхними и одним нижним красными буферными фонарями. Каждый комплект светосигнальных приборов (в соответствии с рисуном 2.5.4.3) для двух головных вагонов состоит из четырех сигнальных буферных фонарей (белого цвета) НКМР.676646.012-01 и четырех сигнальных буферных фонарей (красного цвета) НКМР.676646.009-02 и двух буферных фонарей (красного цвета) НКМР.676646.012: Фонарь буферный светодиодный НКМР.676646.009-02. Цвет све чения – КРАСНЫЙ. Фонарь буферный светодиодный НКМР.676646.012. Цвет све чения – КРАСНЫЙ. Фонарь буферный светодиодный НКМР.676646.012-01. Цвет свечения – БЕЛЫЙ. Питание буферных фонарей осуществляется от источника постоянного тока с напряжением 110 В ± 10 В и коэффициентом пульсации до 100 %. Буферные фонари сохраняют работоспособность при питании от аккумуляторной батареи при напряжениях (77 – 137,5) В. 219 382.00.00.000 РЭ Потребляемая мощность буферных фонарей при номинальном напряжении не более 25 Вт и во всем диапазоне питающих напряжений – не более 30 Вт. Подробнее описание см. в « Комплекты сигнальных буферных фонарей и сигнальных огней» Руководство по эксплуатации. Рисунок 2.5.4.3 – Установка сигнальных огней на модернизированной лобовой части головного вагона Прожектор светодиодные транспортные ПСТ-110-180 исполнения ИКМС.676711.002-04 устанавливаются в лобовой части моторвагонных подвижных составов за защитным стеклом и предназначены для освещения железнодорожных путей перед ними (рисунок 2.5.4.4). В состав ИКМС.676711.002-04 входят блок управления (БУП) ИКМС.468361.106-02, прожектор ИКМС.676514.002 (П -54/3/6-2), кабель ИКМС.685614.011. Напряжение питания ПСТ-110-180 должно находиться в пределах от 77 до 157 В. При возможности появления в цепи питания перенапряжений более 157 В для сохранения работоспособного состояния ПСТ-110-180 следует использовать ограничитель перенапряжений ОП-110В ИКМС.674361.001, устанавливаемый в цепи питания. Для исполнения ИКМС.676711.002-04 режим «ЯРКО» осуществляется при подаче электрического потенциала +110 В на контакты «ЯРКО» и «ТУСКЛО», режим «ТУСКЛО» - при подаче электрического потенциала +110 В только на контакт «ТУСКЛО». БУП состоит из шести независимых источников стабилизированного тока (ИСТ), выходное напряжение с которых через двенадцатижильный кабель подаѐтся на прожектор. Индикаторные светодиоды на корпусе БУП предназначены для указания наличия выходного напряжения каждого ИСТ. При поданном напряжении питания их свечение свидетельствует о работоспособном состоянии ИСТ, а отсутствие свечения - об отказе соответствующего ИСТ или нарушении контакта в разъѐмах ИСТ. 220 382.00.00.000 РЭ Прожектор ИКМС.676514.002 состоит из 18 кластеров, объединѐнных в 6 независимых групп, питающихся от 6 ИСТ БУП. Параллельно каждому кластеру включен шунт, срабатывающий при отказе одного кластера и обеспечивающий работу двух оставшихся кластеров группы. Такое построение гарантирует при выходе из строя одного ИСТ или кластера нормальную работу оставшихся кластеров и ИСТ, а также обеспечение осевой силы света не менее 6,4 х 105 кд, что исключает возникновение экстремальной ситуации. Прожекторы в основании имеют стеклотекстолитовую пластину, предназначенную для защиты светодиодов при возникновении напряжений между питанием и кузовом до 2500 В. Прожектор ИКМС.676514.002 показан на рисунке 2.5.4.4. Настройка прожектора ИКМС.676514.002 (рисунок 2.5.4.4) а) Ослабляют болты крепления к кузову, расположенные в отверстиях поз.1 и 2, болты поз.3, и винты поз.5, фиксирующие положение прожектора относительно осей вращения. б) Включают прожектор в режиме "ЯРКО"; в) Настраивают положение прожектора в горизонтальной плоскости поворотом вокруг вертикальной оси. Для фиксации положения затягивают гайки поз.1 и 2; г) Настраивают положение прожектора в вертикальной плоскости, изменяя угол наклона светового блока прожектора, и совмещая световое пятно с кругом на щите. Для фиксации положения затягивают болты поз.4 и 5, следя за сохранением совмещения светового пятна с кругом. Окончательное положение болтов поз.5 должно быть разнонаправленным – один болт работает на «притягивание», второй – на «выталкивание». Подробности устройства, работы, обслуживания – см. Руководство по эксплуатации ИКМС.676711.002 РЭ. 221 382.00.00.000 РЭ Рисунок 2.5.4.4 – Прожектор ИКМС.676711.002 (П-54/3/6-2) 222 382.00.00.000 РЭ 2.5.4.4 Сигнализация, предназначенная для контроля посадки и высадки пассажиров С целью повышения безопасности при эксплуатации электропоезда на головном вагоне с наружной стороны, непосредственно за поручнем (на двух уровнях) у входа в служебный тамбур, установлены лампы подсветки, предназначенные для контроля посадки и высадки пассажиров (рис. 2.5.4.7) Лампа 3 вставляется в патрон 5, который установлен на планке 6, прикреплённой к кронштейну 1, приваренному к кузову. Снаружи лампа закрыта корпусом 7. Корпус крепится через резиновые прокладки к кузову двумя специальными винтами 4. В корпусе имеется застеклённое окно 2 для выхода светового луча от лампы. Сигнал от горящей лампы хорошо наблюдается с противоположного конца электропоезда из головного вагона. Перед закрыванием входных дверей электропоезда помощник машиниста должен убедиться в том, что свет от лампы не прерывается. Это свидетельствует о том, что посадка и высадка пассажиров закончена. При замене неисправной лампы (см. рис. 2.5.4.7, вид Б) необходимо открутить два специальных винта 4 с помощью ключа для внутреннего шестигранника, снять корпус 7, заменить лампу. Сборку производить в обратном порядке. Рисунок 2.5.4.7 - Установка ламп для контроля посадки – высадки пассажиров 223 382.00.00.000 РЭ Рисунок 2.5.4.7, вид А-А и Б - Установка ламп для контроля посадки – высадки пассажиров 224 382.00.00.000 РЭ 2.5.4.5 Сигнализация, предназначенная для контроля посадки-высадки инвалидов С целью повышения безопасности при эксплуатации электропоездов для контроля посадки и высадки пассажиров используются светодиодные лампы, расположенные на прислонно - сдвижных дверях переднего тамбура головного вагона (см. рисунок 2.1.32),– см. «Руководство по эксплуатации на дверной блок прислонно-сдвижного типа для электропоезда ФКГП.385.00.00.000 РЭ», которое прикладывается с эксплуатационной документацией к электропоезду. На дверях переднего тамбура пассажирского вагона при входе в головной вагон 3 класса и на стене тамбура при выходе из вагона на боковых стенах шкафов устанавливаются специальные кнопки для сигнализации машинисту о посадке и высадке инвалида, сигнальные лампы находятся на пульте помощника машиниста и пульте машиниста (рисунки 2.5.4.8). Рисунок 2.5.4.8– Расположение кнопок вызова машиниста инвалидами Для сигнализации машинисту и помощнику машиниста о посадкевысадке инвалида установлены соответствующие кнопки у дверей служебного тамбура и в пассажирском тамбуре (рисунок 2.5.4.8). Сигнал от кнопок поступает на пульт машиниста и помощника машиниста –загораются специальные светодиодные лампы (2.5.4.8), светодиод дублирует звонок, находящийся в шкафу кабины машиниста. Для отключения цепи сигналов кнопок инвалидов на блоке В в кабине машиниста расположен специальный тумблер. При переходе из кабины в кабину при переключении ППТ в поз. «Хвостовой» питание кнопок вызова машиниста инвалидом отключается. Кнопки начинают работать при постановке ППТ в поз. «Головной». 225 382.00.00.000 РЭ 2.5.5 Системы и устройства безопасности Электропоезд оборудован следующими системами безопасности и пожаротушения: – КЛУБ-У - комплексное локомотивное устройство безопасности унифицированное; ВНИМАНИЕ! НЕ ПРИСТУПАЙТЕ К РАБОТЕ С СИСТЕМОЙ КЛУБ-У, НЕ ОЗНАКОМИВШИСЬ С РУКОВОДСТВАМИ ПО ЭКСПЛУАТАЦИИ НА НЕГО. - установка аэрозольного пожаротушения вагонов (УАПВ). 2.5.5.1 Система КЛУБ-У Система КЛУБ-У ТУ32ЦЩ3930-2006 предназначена для повышения безопасности движения в поездной и маневровой работе, автоматизации процесса расшифровки результатов записей параметров движения, обеспечения достоверности расшифровки на участках, оборудованных путевыми устройствами автоматической локомотивной сигнализации непрерывного типа (АЛСН), многозначной локомотивной сигнализацией непрерывного типа с фазоразностной модуляцией (АЛС-ЕН) и устройствами цифровой радиосвязи. Система КЛУБ-У обеспечивает безопасность движения электропоезда и предназначена для предотвращения аварийных и предаварийных ситуаций в движении путём принудительного торможения и остановки электропоезда. Технические характеристики системы КЛУБ-У приведены в «Руководстве по эксплуатации 36991-00-00 РЭ», входящем в комплект документации поставляемой с электропоездом. Все элементы, входящие в состав системы КЛУБ-У, установлены на головном вагоне электропоезда (в соответствии с рисунками 2.5.5.1, 2.5.5.2). В состав системы КЛУБ-У входят: 1) БКР-У-1М-01 - блок коммутации и формирование информации для регистрации унифицированный установлен в шкафу № 3 головного вагона и предназначен для: - подключения датчика пути и скорости, приёмных катушек КПУ-1, клапана ЭПК к изделию; - приёма сигналов от цепей локомотива и датчиков давления и их преобразования для регистрации; - выдачи команд в цепи локомотива; - запитывание блоков и устройств КЛУБ-У. Описание устройства и работа блока БКР-У-1М-01 приведено в «Руководстве по эксплуатации 36991-260-00 РЭ». 226 382.00.00.000 РЭ Рисунок 2.5.5.1 – Расположение системы КЛУБ-У 227 382.00.00.000 РЭ Рисунок 2.5.5.2 – Блок с аппаратурой системы КЛУБ-У 228 382.00.00.000 РЭ 2) БЭЛ-У - блок электроники локомотивный унифицированный установлен в шкафу № 3 и предназначен для: - приема сигналов по каналам АЛСН и АЛС-ЕН, от антенны СНС, датчиков пути и скорости, датчиков давления, цепей локомотива, рукояток и кнопок блока БВП-У, систем САУТ-ЦМ/485 и ТСКБМ (если они установлены); - приёма и передачи сигналов по радиоканалу; - обработки принимаемой информации; - выдачи информации на блок БИЛ для индикации и регистрации в съёмной кассете регистрации; - выдачи информации в системы САУТ-ЦМ/485 и автоведения; - управления электропневматическим клапаном ЭПК. Описание устройства и работа блока БЭЛ-У приведено в «Руководстве по эксплуатации 36991-10-00 РЭ». БИЛ-УТ - комплект индикации локомотивный унифицированный предназначен для: а) визуального отображения машинисту оперативной служебной информации, формируемой системами КЛУБ-У; б) ввода и отображения локомотивных и поездных характеристик; в)регистрации параметров поездной обстановки (оперативной информации о движении поезда, диагностики системы, поездных характеристик); г) задания предрейсового тестирования составных частей системы КЛУБУ. Описание устройства и работа блока БИЛ-УТ приведено в «Руководстве по эксплуатации на КЛУБ-У». 4) БИЛ-В-ПОМ - блок индикации локомотивный модификации В помощника машиниста установлен на УПУ в панели № 2 и предназначен для отображения помощнику машиниста сигналов светофора и наличия свободных блок участков. Блок обеспечивает считывание информации на расстоянии 1,5 м с учётом внешней освещённости. Описание устройства и работа блока БИЛ-В-ПОМ приведено в «Руководстве по эксплуатации 36991-310-00-02 РЭ». 5) БР-У - блок регистрации установлен на УПУ и предназначен для записи на кассету регистрации (КР) оперативной информации о движении электропоезда, диагностики КЛУБ-У, записи поездных характеристик. Описание устройства и работа блока БР-У приведено в «Руководстве по эксплуатации 36991-345-00 РЭ». 6) КР - кассета регистрации предназначена для записи оперативной информации о движении электропоезда, локомотивных и поездных характеристик на блоке БР-У; - хранения записанной информации после выключения питания; - считывание записанной информации устройством СУД-У. Кассета регистрации выдается поездной бригаде дежурным по депо перед поездкой. 7) Блок ШЛЮЗ-CAN 36991-640-00 на напряжение питания от источника постоянного тока не более 48В устанавливается в шкафу № 3 и предназначен для гальванической развязки и согласования информационных потоков двух сегментов локальной сети CAN. 229 382.00.00.000 РЭ Описание устройства и работа блока ШЛЮЗ-CAN 36991-640-00 приведено в «Руководстве по эксплуатации 36991-640-00 РЭ». 8) РБС - рукоятка бдительности специальная установлена над правым боковым окном кабины машиниста. 9) РБ и РБП - рукоятки бдительности машиниста и помощника установлены на столешнице УПУ и предназначены для предотвращения принудительного торможения электропоезда при автоматической сигнализации совместно с устройствами проверки бдительности машиниста. Описание устройства и работа рукоятки бдительности приведено в «Руководстве по эксплуатации ЦВИЯ.468311.001 РЭ». 10) ДД-И-1,00 - измерительные преобразователи давления установлены в пространстве правой тумбы УПУ и предназначены для преобразования избыточного давления сжатого воздуха, неагрессивных сред в унифицированный электрический сигнал. В УПУ поставлены два вида измерительных преобразователей давления, имеющие конструктивные исполнения и отличающиеся видом выходного сигнала, пределом допускаемой основной погрешности, климатическим исполнением и монтажной частью: ДД-И-1,00-01 ЮГИШ.406239.001-01 и ДД-И-1,00-04 ЮГИШ.406239.001-04 Подробное описание измерительного преобразователя давления ДД-И-1,00 дано в Руководстве по эксплуатации ЮГИШ.406239.001 РЭ. 11) Радиостанция 1Р22СВ-2.2МОСТ-ММ1» установлена в шкафу № 3 служебного тамбура и предназначена для обмена цифровой информацией в симплексном (одночастотном и/или двухчастотном) режиме со скоростью до 9600 бит/с между аналогичными радиостанциями, имеющими ту же рабочую частоту, разнос каналов и протоколы передачи информации. Описание устройства и работа радиостанции 1Р22СВ-2.2 «МОСТ-ММ1» ЦВИЯ.464511.032-01 приведено в «Руководстве по эксплуатации ЦВИЯ.464511.032 РЭ». 12) БСИ - блок согласования интерфейсов установлен в шкафу на задней стене кабины машиниста и предназначен для связи системы КЛУБ-У с системами САУТ-ЦМ/485, УСАВП/2 и ТСКБМ (при ее установке), не имеющих открытого унифицированного CAN интерфейса. Описание устройства и работа блока БСИ приведено в «Руководстве по эксплуатации 36991-660-.00 РЭ». 13) ЭПК-150И1 - электропневматический клапан установлен в шкафу, на задней стене кабины машиниста и предназначен для связи локомотивной сигнализации с тормозной системой электропоезда. ЭПК осуществляет экстренное торможение поезда в случае превышения контролируемых скоростей при запрещающих сигналах светофора, срабатывает также при потере машинистом способности управлять электропоездом. 14) КОН - блок контроля несанкционированного отключения ЭПК ключом установлен в шкафу, на задней стене кабины машиниста и предназначен для предотвращения несанкционированного отключения ЭПК ключом путём выпуска воздуха их полости под срывным клапаном ЭПК и включением экстренного торможения в движущемся электропоезде. Описание устройства и работа блока КОН приведено в «Руководстве по эксплуатации НКРМ.468242.003 РЭ». 230 382.00.00.000 РЭ 15) КПУ-1 - катушки приемные в количестве двух штук крепятся при помощи специальной гарнитуры на передней тележке головного вагона за путеочистителем вблизи головок рельсов. Предназначены для осуществления непрерывной индуктивной связи локомотивных устройств системы КЛУБ-У с путевыми устройствами системы АЛСН или АЛС-ЕН и обеспечения приема проходящих по рельсам кодовых сигналов переменного тока. 16) АУУ-1Н - антенно –усилительное устройство предназначено для работы в составе навигационной аппаратуры потребителя (НАП). Устанавливается на крыше головного вагона. Описание устройства и работа антенно – усилительного устройства АУУ-1Н приведено в «Руководстве по эксплуатации ЦВИЯ.468731.001 РЭ». 17) Дискоконусная антенна радиоканала ШИ2.091.302-04 (на крыше) из состава радиостанции; 18) Фильтр дуплексный ДФ-160/РВС (шкаф № 3) предназначен для разделения сигналов от радиостанции МОСТ-ММ1 и поездной радиостанции, работающих на одну антенну; 19) Кнопки «Тревога», расположенные в УПУ под столешницей у машиниста и помощника машиниста. Кнопки предназначены для подачи сигнала «Тревога» поездному диспетчеру или дежурному по станции по радиоканалу; 20) Клапан 266-1-50 В - электропневматический экстренного торможения для дистанционного управления расположен в шкафу № 3. Клапан предназначен для принудительной остановки электропоезда командой поездного диспетчера по радиоканалу. 21) КС-3 - коробка соединительная находится на тележке головного вагона и предназначена для передачи сигналов от приемных катушек в блок БКР-У-1М. 22) ЦКР - центральная клеммная рейка находится в шкафу № 3.и предназначена для стыковки системы КЛУБ-У с электрическими цепями электропоезда 23) Комплект кабелей для соединения между блоками и устройствами. ВНИМАНИЕ! НЕ ДОПУСКАЕТСЯ ВЫПУСК ЭЛЕКТРОПОЕЗДА НА ЛИНИЮ, ЕСЛИ УСТРОЙСТВА, ВХОДЯЩИЕ В СОСТАВ СИСТЕМЫ КЛУБ-У-147, НЕ СООТВЕТСТВУЮТ ТРЕБОВАНИЯМ «РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ 36991-00-00 РЭ»! 231 382.00.00.000 РЭ 2.5.5.2 Система пожарной безопасности Для сигнализации о пожаре на электропоезде используется система сигнализации о загораниях, неисправностях информационного обеспечения КТС-ПОС-ОД, а для тушения пожара применяется установка аэрозольного пожаротушения вагонов электропоездов УАПВ. УАПВ предназначена для локализации и ликвидации пожаров на начальных стадиях развития в пассажирских салонах, кабине машиниста, тамбурах, надпотолочном пространстве тамбуров, шкафах с электрооборудованием, подвагонных ящиках с электрооборудованием. Установка аэрозольного пожаротушения УАПВ – «ЭКСПРЕСС» является модернизированным вариантом установки аэрозольного пожаротушения вагонов СОТ – УАПВ и отличается от последней составом комплектующих и внешним видом панели блока управления установкой, а также использованием в установке более совершенных низкотемпературных и более эффективных генераторов огнетушащего аэрозоля (ГОА) типа АГС-11. Количество генераторов выбрано таким образом, чтобы при их работы в защищаемом объёме создавалась необходимая огнетушащая концентрация аэрозоля с учётом его потерь через имеющиеся неплотности и проёмы. Установка пожаротушения состоит из подсистем: ПЗЭ - подсистема защиты шкафов с оборудованием, чердаков тамбуров; ПЗС – подсистемы защиты пассажирских тамбуров; ПЗК – подсистемы защиты кабины. Основными элементами установки пожаротушения вагонов являются генераторы огнетушащего аэрозоля: АГС – 11/2 - имеет форму плоского диска толщиной 32 мм и диаметром 124 мм, с зарядом 0,17 кг и рассчитанных на защиту 3,4 м3 помещения; АГС 11/3 – имеет форму цилиндра высотой 52 мм и диаметром 122 мм, с зарядом 0,3 кг и рассчитанных на защиту 6,0 м3 помещения; АГС – 12/4-Т - автономное огнетушащее аэрозольное устройство. Электрическая схема УАПВ не связана с системой энергоснабжения вагона и позволяет осуществить пуск генераторов от входящих в её состав автономных источников электроэнергии, установленных в БУ – УАПВ. Установки пожаротушения вагонов имеют ручной автономный пуск, осуществляемый с блоков управления БУ-УАПВ, установленных под каждым вагоном в специальных ящиках. Каждая подсистема имеет индивидуальное пусковое устройство, и индивидуальные источники энергии, которые позволяют произвести пуск любой подсистемы, а также системы в целом. Схемы расположения оборудования УАПВ даны на рисунках 2.5.6.12.5.6.3. 232 382.00.00.000 РЭ Рисунок 2.5.6.1 - Схема расположения оборудования системы УАПВ - «ЭКСПРЕСС» головного вагона (в шкафах, тамбурах, чердаках, под вагоном Рисунок 2.5.6.2 - Схема расположения оборудования системы УАПВ - «ЭКСПРЕСС» в моторном вагоне (в шкафах, тамбурах, чердаках, под вагоном)) 233 382.00.00.000 РЭ Рисунок 2.5.6.3 - Схема расположения оборудования системы УАПВ - «ЭКСПРЕСС» в немоторном вагоне (в шкафах, тамбурах, чердаках, под вагоном) 234 382.00.00.000 РЭ Генераторы огнетушащего аэрозоля расположены: Номер позиции Количество Г Генераторы АГС-11/2 в шкафах с электрооборудованием 6 М 5 П 5 Генераторы АГС-11/3 в чердаках тамбуров в чердаке служебного тамбура 2 1 2 - 2 - Генераторы АГС-12/4-Т под вагоном - 10 - Ящик ЯУП с блоком управления БУ - УАП расположен под каждым вагоном. БУ – УАП и генераторы соединены между собой электрическими проводами, уложенными в жгуты . ВНИМАНИЕ: ГОА ЯВЛЯЮТСЯ ИЗДЕЛИЯМИ ОДНОРАЗОВОГО ДЕЙСТВИЯ, И ПРОВЕРКА ИХ СРАБАТЫВАНИЯ НЕ ДОПУСКАЕТСЯ. При пожаре локомотивная бригада должна действовать в соответствии с указаниями “Инструкции по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе” ЦТ ЦУО/175. При пожаре машинист должен подать сигнал пожарной тревоги (радиосвязь и др.). Остановить электропоезд в удобном для тушения пожара месте и открыть двери-выпустить пассажиров. При этом он должен перевести в нулевое положение главную рукоятку БКМ. Опустить токоприёмники, выключить все кнопки и тумблеры на УПУ, выключить вспомогательные машины и определить - какими средствами ликвидировать пожар. Горящие провода и электрическую аппаратуру необходимо тушить углекислотными и порошковыми огнетушителями или сухим песком. Тушить пожар на крыше электропоезда водой можно только после снятия напряжения в контактной сети и её заземления. Если пожар не может быть ликвидирован первичными средствами пожаротушения, следует использовать установки аэрозольного пожаротушения при этом необходимо убедиться в отсутствии людей в салоне, принять меры к закрытию дверей и окон, люков. Вскрыть подвагонный ящик с блоком управления БУ-УАПВ, перевести тумблер , в зависимости от места очага пожара (салон, шкафы, кабина), из положения «ВЫКЛ.» в положение «ВКЛ.». Открыть блокировочную крышку с кнопкой «ПУСК», находящейся над этим тумблером, сломав при этом пломбу на крышке. Нажать кнопку «ПУСК» и произвести запуск установки аэрозольного пожаротушения. При работе с оборудованием установки аэрозольного пожаротушения необходимо соблюдать следующие меры безопасности: а) генераторы огнетушащего аэрозоля и элементы блоков управления содержат легковоспламеняющиеся вещества поэтому запрещается нагревать их до температуры более 60 С, производить сварочные работы и иные работы с открытым пламенем на расстоянии ближе 1,5 м, не защитив спе235 382.00.00.000 РЭ циальным несгораемым экраном, производить вскрытие генераторов и элементов блоков управления; б) при работе элементы блоков управления и корпуса генераторов огнетушащего аэрозоля разогреваются до высоких температур, поэтому запрещается производить демонтаж генераторов и блоков управления до их полного остывания, размещать в контакте с корпусами генераторов горючие материалы; в) при срабатывании генераторов огнетушащего аэрозоля вокруг них образуются зоны с высокой температурой, и выделяется аэрозоль, не содержащая токсичных соединений, но снижающая видимость и раздражающе действующей на слизистые оболочки органов дыхания. Запрещается производить пуск установки при наличии в вагоне людей. При случайном попадании в зону его действия следует защитить органы дыхания от аэрозольных частиц с помощью подручных средств (тканевые повязки и т. п.). Подробные данные об устройстве, принципе действия и эксплуатации системы УАПВ – «ЭКСПРЕСС» даны в “Установке аэрозольного пожаротушения вагонов электропоездов пригородного сообщения постоянного и переменного тока УАПВ - «ЭКСПРЕСС». Руководство по эксплуатации УАПВ-07.00.000 РЭ“, прилагаемом к формуляру головного вагона. Для тушения пожара электропоезд в соответствии с «Нормами оснащения объектов и подвижного состава федерального железнодорожного транспорта первичными средствами пожаротушения», введённым указанием ОАО «РЖД» № 2624р от 17.12.2010, оснащён противопожарным инвентарем, размещённым в служебном тамбуре каждого головного вагона. В комплект первичных средств пожаротушения электропоезда входят: - пенные огнетушители - транспортные огнетушители ОП-8(э) ГОСТ Р 51057-2001 ОУ-3 ГОСТ Р 51057-2001 ОУ-5 ГОСТ Р 51057-2001 ОВЭ-5(э)-АВЕ 2шт. 2 шт. 4 шт. 2 шт. -огнетушитель воздушноэмульсионный закачной - ведра оцинкованные Ар. С-35-НБ-02 4 шт. - багор 2 шт. - лом 2 шт. - пожарный топор ТПП 2 шт. - лопата ЛКО-2 2 шт. - ящик с песком 2 шт. - генератор огнетушащего аэро12 шт. золя переносной АГС-5 В шкафах с электрооборудованием предусмотрены термоконтакторы ТК-52А.80, которые срабатывают при превышении допустимого уровня температуры 80 С в каком – либо шкафу. Происходит автоматическое опускание соответствующего токоприёмника, и на неисправном вагоне загораются сигнальные лампы синего цвета. При пожароопасном повышении температуры в вентиляционных каналах или в высоковольтных электрокалориферах происходит автоматическое отключение электропитания высоковольтных электрокалориферов и на блоке управления вентиляцией и отоплением загорается светодиод. При повышении температуры в 236 382.00.00.000 РЭ горизонтальном канале воздуховодов и в рециркуляционных камерах выше допустимой кроме того, происходит автоматическое перекрытие (клапанами противопожарной системы вентиляции (КЛОП-1 или др.) вентиляционных каналов между высоковольтными электрокалориферами и пассажирским салоном, препятствуя распространению пламени и дыма. Для обеспечения жаростойкости вентиляционные патрубки тяговых двигателей изготовлены из материала, пропитанного огнестойким составом. При пожаре локомотивная бригада должна действовать в соответствии с указаниями “Инструкции по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе” ЦТ - ЦУО/175. 237 382.00.00.000 РЭ 2.6 КЛИМАТИЧЕСКОЕ ОБОРУДОВАНИЕ 2.6.1 Общие сведения Система вентиляции и отопления электропоезда состоит из системы вентиляции, отопления и кондиционирования кабины машиниста, системы обеспечения климата салона с датчиком СО2, обеззараживателем воздуха, отоплением и вентиляцией туалета (рисунок 2.6.4). 2.6.2 Система вентиляции, отопления и кондиционирования воздуха кабины машиниста Система обеспечения микроклимата кабины машиниста предназначена для создания комфортных условий для локомотивной бригады. На данных электропоездах ЭП3Д используется система обеспечения микроклимата с кондиционером УКВ –КМ01 производства ООО «Транскон». Подробности - см. в Руководстве по эксплуатации СОК КМ 01.00.00.000 РЭ, которое прилагается с эксплуатационной документацией к электропоезду. 2.6.2.1 Состав системы В состав системы вентиляции, отопления и кондиционирования воздуха кабины машиниста (рисунок 2.6.1) входят:- комплект системы обеспечения климата кабины машиниста, который включает в себя кондиционер 3, блок коммутации и управления кондиционером, пульт управления 19, датчик температуры 25, дефлекторы выхода холодного воздуха 8, решетку рециркуляционного канала 20, гибкие воздуховоды 2, 4, 12, 16,17, воздуховод холодного воздуха 9, резиновый шланг слива конденсата 5; - высоковольтный блок нагревательных элементов, состоящий из двух секций мощностью 11,4 кВт 28; - воздуховод рециркуляции воздуха 16; - электронагревательные панели 10; - электрические печи 13; - два термоконтакта А14.001-01 (24); - сетка с насадкой для подачи теплого воздуха в кабину 26; - канал блока нагревательных элементов 15; - коммутационная и защитная аппаратура, входящая в состав комплекта электрооборудования. Электросхема, перечень и тип электрических агрегатов системы кондиционирования кабины машиниста приведены в принципиальной электрической схеме и перечне элементов, прилагаемых к комплекту эксплуатационной документации электропоезда. 2.6.2.2 Устройство и работа системы Система кондиционирования воздуха кабины машиниста представляет собой единую комбинированную систему (рисунок 2.6.1), состоящую из кондиционера 3 и камеры блока нагревательных элементов мощностью 238 382.00.00.000 РЭ 11,4 кВт 28, работающих по сигналам блока управления и коммутации кондиционера. Электровентилятор кондиционера обеспечивает поступление воздуха в кабину машиниста при всех режимах работы (вентиляция, отопление, охлаждение). Наружный воздух поступает в систему с правой стороны вагона через жалюзи 6 над служебной дверью кабины машиниста по воздуховоду 17. Очистка воздуха происходит при помощи фильтра кондиционера. В режиме «охлаждение» через сетку с насадкой 20 по воздуховоду рециркуляции воздуха 16 воздух из кабины машиниста поступает в кондиционер. В кондиционере смешивается с наружным воздухом и смешанный поток воздуха, пройдя фильтр и воздухоохладитель, нагнетается через воздухораспределитель 7, воздуховод холодного воздуха 9 с помощью вентилятора приточного воздуха в четыре дефлектора выхода холодного воздуха 8 в кабину машиниста. Часть поданного воздуха после его рециркуляции в кабине вновь возвращается в УКВ, а часть через негерметичности в конструкции кабины выходит наружу. При работе кондиционера на охлаждение воздухоохладитель УКВ охлаждается потоком воздуха, поступающего с помощью вентилятора конденсатора через жалюзи 1 и воздуховод 2, а затем выводится через воздуховод 4 с левой стороны кузова в атмосферу. Во время охлаждения воздуха часть влаги, находящейся в нем конденсируется на наружных трубках и ребрах воздухоохладителя, собирается в поддоне и сливается через отверстие сливного штуцера в поддоне, резиновый шланг 5 и трубу в шкафу № 3. При работе кондиционера в режиме «Вентиляция» холодильная машина выключена и задействован только вентилятор на охлаждение, который в этом случае обеспечивает воздухообмен в кабине, но без температурной обработки воздуха. В режимах «охлаждение» и «вентиляция» срабатывает клапан переключения режимов «Отопл./Охл.» 14 – переводится в положение «Охлаждение», перекрывая канал блока электронагревательных элементов 15 (рисунок 2.6.1). При работе в режиме «Отопление» «зимнее положение» клапан переключения режимов автоматически переключается на положение «Отопление», открывая канал блока электронагревательных элементов 15 и перекрывая канал холодного воздуха 9. Проходя через камеру блока нагревательных элементов 23, состоящий из двух секций, воздух нагревается и поступает в кабину у пола, за креслом машиниста, через распределительную насадку 26. Поддержание заданного значения температуры воздуха в кабине машиниста производится автоматически. На задней стенке кабины машиниста установлены цифровые датчики температуры, которые совместно с блоком управления и датчиками УКВ, реализуют заданный алгоритм управления. В воздушном канале блока электронагревательных элементов для отключения его питания при достижении пожароопасной температуры 145…150 ºС установлены термоконтакты 24 (А. 14.001-01). При необходимости дополнительный обогрев кабины машиниста обеспечивают электронагревательные панели 10 типа ЭОкм-015 - 220, установленные на стенах, дополнительные печи 13, расположенные у боковых стен под окнами. Включение производится вручную выключателем «Дополнительный обогрев» с блока «В» на задней стенке кабины. 239 382.00.00.000 РЭ Рисунок 2.6.1 – Система кондиционирования воздуха кабины машиниста (на 2-х листах, лист1) 240 382.00.00.000 РЭ Рисунок 2.6.1 (лист 2) – Система кондиционирования воздуха кабины машиниста Позиции к рисунку 2.6.1 1, 6 - жалюзи; 17 2 - воздуховод забора свежего воздуха в охладитель; - установка кондиционирования воздуха кабины машиниста; - воздуховод выхода воздуха из кондиционера при охлаждении; - резиновый шланг слива конденсата; - воздухораспределитель; – дефлектор для выхода холодного воздуха; – воздуховод холодного воздуха; 18 3 4 5 7 8 9 12 10, 13 14 15 16 19 20 23 – воздуховод забора свежего воздуха; - датчик температуры приточного воздуха; - пульт управления ТТ 4215.60.021 – решетка рециркуляционного канала; - камера блока нагревательных элементов; 24 – термоконтакты А14.001 -01; 25 – датчик температуры ; - панели электронагревательные; 26 - печи – клапан переключения режимов – канал калорифера; -воздуховод рециркуляции воздуха 27 28 – насадка распределительная теплого воздуха, поступающе-го в кабину из калорифера - люк; - блок нагревательных элементов 241 382.00.00.000 РЭ Категорически запрещается эксплуатация УКВ без фильтрующего элемента. Запрещается устанавливать влажный фильтрующий элемент. Замену фильтроэлемента производить ежемесячно. Подробности конструкции, эксплуатации и обслуживания– см. «Руководство по эксплуатации СОК КМ 01.00.00.000РЭ», прилагаемое с эксплуатационной документацией к электропоезду. 2.6.3 Система обеспечения микроклимата пассажирских салонов и других помещений вагонов Система микроклимата пассажирских салонов, туалетов и служебных помещений вагонов электропоезда предназначена для создания комфортных условий для пассажиров и обслуживающего персонала при движении электропоезда и остановках. Комфортные условия для пассажиров обеспечиваются путем принудительной подачи в салоны и другие помещения вагонов (туалетные помещения, тамбуры) заданного количества наружного и рециркуляционного воздуха, обработанного до требуемых параметров с помощью кондиционеров и высоковольтных калориферов. В туалетных помещениях применяется вытяжная вентиляция. 2.6.3.1 Устройство и состав системы обеспечения микроклимата (СОМ 40-42-628) в салонах вагонов Для поддержания параметров микроклимата в соответствии с ГОСТ Р 55434 в салонах вагонов используется система микроклимата ЗАО ТПК «Техника Транспорт».В систему микроклимата (СОМ) пассажирского салона (рисунки 2.6.4, 2.6.5) входят: - две системы микроклимата производства ЗАО ТПК «Техника Транспорт», каждая из них включает в себя:компрессорно-конденсаторный блоки, вентиляционно-отопительные установки, блок смесительный, систему управления СУ ТТ4215.56.000-01, работающую в автоматическом и ручном режимах, датчики температуры; - рециркуляционные воздушные каналы; - вертикальные калориферные каналы; - потолочный воздушный канал (вентканал); - два калориферных канала (нижние воздушные короба); - четыре противопожарных клапанов АЗЕ-МФ 086-4,0 – 250х250 (клапан КЛОП-1(60)-НО-ТЗ(М) (141)-250х250-Фл-К или прямоугольный клапан огнезащитный UVS 90-250-250-141) - два противопожарных клапанов АЗЕ-МФ 086-4,0 – 750х150 (клапан КЛОП-1(60)-НО-ТЗ(М) (141)-750х150-Фл-К или прямоугольный клапан огнезащитный UVS 90-750-150-141) - датчик качества воздуха ДКВ-2 (СО2); - воздуховоды; - два слива конденсата; - коммутационная и защитная аппаратура, входящая в состав комплекта электрооборудования системы обеспечения микроклимата. 242 382.00.00.000 РЭ Основные параметры СОМ Наименование параметра Значение 1 Холодопроизводительность, кВт, не менее* 40 2 Объемный расход приточного воздуха, м /ч, не менее 3 Мощность электрокалориферов, кВт 3 5000 48±10% 4 Максимальная потребляемая электрическая мощность оборудования СОМ, кВт, в соответствующих режимах, не более: - «Отопление» - «Вентиляция» - «Охлаждение 5 Степень очистки приточного воздуха, %, не менее 54,0 6,0 22,0 90 (обеспечивается воздушными фильтрами при уровне запыленности приточного воздуха на уровне 5 мг/м3) * При следующих расчетных параметрах наружного воздуха: - температура плюс 32 °С и относительная влажность 70% - температура плюс 40 °С и относительная влажность 30% Вентиляционно-отопительная система состоит из испарительного блока, электрокалорифера ВВЭК-24000/50,0 и распределительной камеры. СОМ представляет собой систему, в которую входят: система управления, электрокалорифер напряжением 628В, смесительный блок, вентиляционно-отопительная установка (УВО) и компрессорно-конденсаторный блок. УВО установливается в чердачном пространстве тамбура вагона (рисунок 2.6.5), состоит из вентиляционной камеры, высоковольтного калорифера и др. УВО предназначена для подготовки, распределения и подачи в салон обработанного (очищенного, нагретого либо охлажденного)воздуха. Блок компрессорно-конденсаторный (далее–ККБ), расположен на крыше вагона(рисунок 2.6.4), обеспечивает нагнетание хладона в холодильных контурах и отведение тепла, образовавшегося в процессе работы кондиционера. Блок смесительный (рисунок 2.6.5) предназначен для смешения наружного и рециркуляционного воздуха в соответствии с параметрами, заданными системой управления микроклиматом. Система управления микроклиматом предназначена для управления оборудованием СОМ для обеспечения заданных параметров микроклимата. Система управления микроклимата Система управления микроклиматом состоит из панели управления ТТ4215.56.011, блок управления климатом БУК-6, блок контроля кондиционера и вентиляции БККВ-5Б и датчика качества воздуха ДКВ-2А . Датчик ДКВ-2А предназначен для определения концентрации СО2 в салоне вагона в зимнее время. Необходимое количество наружного воздуха 243 382.00.00.000 РЭ регулируется по сигналам датчика СО2. Датчик температуры воздуха в салоне определяет температуру воздуха в салоне. Оборудование СОМ обеспечивает возможность управления его работой в автоматическом и ручном режимах. В дне блока компрессорно-конденсаторного выполнено окно для прохода соединительных фреоновых трубопроводов и электрического кабеля через крышу на «чердак» вагона и два перфорированных окна напротив конденсаторов блока. Через крышу вагона проходят фреоновые трубопроводы и электрический кабель (рисунок 2.6.4, виды А, В), соединяющие два блока СОМ. Подробное описание , работы, техническое обслуживание и ремонты СОМ– см. Руководство по эксплуатации ТТ 410.85.25.000РЭ, прилагаемое в комплекте эксплуатационной документации к электропоезду. Для удаления конденсата, образующегося во время работы системы, имеется специальный слив конденсата (рисунок 2.6.4). Конденсат сливается через штуцер, находящийся на днище вентиляционной камеры. К штуцеру сливного отверстия подсоединен дренажный шланг. Слив конденсата представляет собой систему труб, шлангов (резиновых рукавов), соединенных между собой угольниками, муфтами, контргайками, хомутами. В потолочном воздушном канале каждого вагона по требованию заказчика могут устанавливаться установки обеззараживания воздуха (УОВ) «МЕГАЛИТ – 2ЭП» см. рисунок 2.6.4. УОВ предназначена для обеззараживания воздуха, поступающего из установки кондиционирования воздуха через воздушный потолочный канал в салон вагона. При воздействии УФ излучения на живые организмы имеется оптимум длин волн для инактивации микроорганизмов находящийся в области от 250 до 266 нм. Обеззараживание воздуха в УОВ происходит за счет воздействия на микроорганизмы бактерицидного УФ излучения с длиной волны 253,7 нм. Инактивация микроорганизмов происходит под воздействием УФ излучения. Для увеличения бактерицидной эффективности жалюзи защитных решеток покрыты фотоактивным слоем на основе диоксида титана. Воздух из воздуховода поступает в камеру обеззараживания УОВ, проходит мимо УФ ламп, затем через защитную решетку, в результате чего и происходит его обеззараживание. Далее обеззараженный воздух поступает в салон вагона. Пульт управления обеззараживателя расположен в шкафу «УК». УОВ автоматически включается и выключается по алгоритму работы СОМ. Подробное описание , работы, техническое обслуживание и ремонты обеззараживателя– см. Руководство по эксплуатации на УОВ ОВП 072 РЭ, прилагаемое в комплекте эксплуатационной документации к электропоезду. Схема системы обеспечения микроклимата салонов по основным узлам унифицирована для всех вагонов электропоезда. Основные узлы системы продублированы и расположены по концам вагона (рисунок 2.6.4). Некоторое отличие расположения системы калориферного отопления в головном вагоне со стороны кабины машиниста. 244 382.00.00.000 РЭ Шкаф «УК» с автоматической системой управления микроклиматом (СУ) установлен в каждом вагоне. Технические характеристики УОВ Тип …………………..…………..………… Рабочий продукт….…………..…….….. Способ обеззараживания ….…………. Производительность, не более ……… Температура обрабатываемого воздуха Гидравлическое сопротивление при производительности 2500 м3/ч ………. Напряжение питающей сети ….......… Частота питающего тока …..…………… Потребляемая мощность, не более …. Тепловыделение одного ЭПРА …….. Тип ЭПРА ….……………………………… Количество ЭПРА ……………………… Тип УФ ламп ……………………………. Количество УФ ламп ..………………… Ресурс УФ лампы ……………………… Объёмная бактерицидная доза при производительности 2500 м3/ч, не менее в начале эксплуатации …………………. через 8000 часов ……………………… Масса, не более: ………………………… Габаритные размеры, не более: ……… Стационарный Воздух Ультрафиолетовое излучение бактерицидного диапазона (длина волны 253,7 нм) и фотокатализ. 2500 м3/ч От плюс10 до плюс 45º С 50 Па 220 15% В 10% 50±2 Гц 600 Вт 45 Вт ЭПРА-Л~220-1х215-3302185 ТУ 3461-00182453116-2008 2 шт. АНЦ 270/133-П3 ТУ 3467-007-581832292008 2 шт. 8000 ч 245 Дж/м3 198 Дж/м3 35 кг 616×823×252 мм ВНИМАНИЕ! УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОЗДУХА В УОВ, ПРИ ПОПАДАНИИ МОЖЕТ ВЫЗВАТЬ ОЖОГИ КОЖНЫХ ПОКРОВОВ И СЕТЧАТКИ ГЛАЗ. ЗАПРЕЩАЕТСЯ! Во избежание поражения электрическим током и УФ излучением: Открывать УФ модуль при включенном автоматическом выключателе питания и работающих УФ лампах. Производить очистку колб УФ ламп, замену УФ ламп и деталей при включенном автоматическом выключателе. Включать УФ лампы вне МУОВ. Включать МУОВ при незакрытом или неполностью закрепленном люке. 245 382.00.00.000 РЭ Во избежание термического ожога прикасаться к включенной УФ лампе и в течение 10 минут после ее включения. Включать МУОВ при выключенной УКВ. Система управления (СУМ) обеспечивает: - работу оборудования СОМ в автоматическом режиме; - автоматическое управление по сигналам температурных датчиков и датчика качества воздуха ДКВ-2А (СО2) работой оборудования СОМ в режимах: 1) «Вентиляция»; 2) «Охлаждение»; 2) «Отопление»; - вывод текстовой и световой индикации (отображения режимов работы оборудования СОМ). ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ монтаж и обслуживание СОМ, включенного в сеть. ВНИМАНИЕ! При запуске и работе холодильной машины температура наружного воздуха должна быть выше +16°С. ВНИМАНИЕ! Оборудование, используемое для вакуумирования холодильного контура, должно быть совместимым с хладагентом R134а и синтетическим полиэфирным маслом, используемым в холодильном контуре. ВНИМАНИЕ! В случае обнаружения утечки хладагента эксплуатация СОМ запрещается. Блоки СОМ ремонтируются в специализированной мастерской. ВНИМАНИЕ! Все электронные блоки на время проверки должны быть отключены. ВНИМАНИЕ! Несвоевременное выполнение регламента работ по ТО является основанием для снятия оборудования с гарантии. 246 382.00.00.000 РЭ Рисунок 2.6.4- Система обеспечения микроклимата головного вагона 249 382.00.00.000 РЭ 2.6.3.1.1 Работа СОМ Режимы работы СОМ: Режим «охлаждение». СОМ в режиме «охлаждение» обеспечивает температуру воздуха в салоне от 22°С до 28°С подачей приточными вентиляторами обработанного до требуемых параметров наружного и рециркуляционного воздуха в кондиционере. Режим «вентиляция». СОМ в режиме «вентиляция» обеспечивает подачу приточными вентиляторами наружного воздуха. Режим «вентиляция» при автоматическом управлении осуществляется переходном режиме работы (когда нет необходимости включать кондиционер или отопитель. Режим «отопление». В режиме «отопление» приточные вентиляторы обеспечивают подачу в салон и др. помещения вагона смеси наружного и рециркуляционного воздуха, подогретой в электрокалорифере и обработанной до требуемых параметров по температуре (от 14°С до 24°С). Забор наружного воздуха осуществляется через четыре заборные жалюзи кузова 8 (рисунок 2.6.5), расположенные с обеих сторон крыши над боковыми входными дверями вагона. Температура наружного воздуха замеряется датчиками температуры воздуха Заслонки наружного воздуха автоматически в зависимости от температуры регулируют поступление наружного воздуха. Наружный воздух поступает вначале в воздухозаборный блок 4, а затем в смесительный блок 3 (рисунок 2.6.5), туда же из салона через патрубки 5(режим «отопление») или 18(режим «охлаждение») поступает рециркуляционный воздух. Поступление рециркуляционного воздуха регулируется автоматически заслонками в зависимости от температуры воздуха в салоне, который контролируется датчиками салона. Забор рециркуляционного воздуха в режиме отопления происходит через воздушный потолочный канал, в режиме охлаждения - через калориферные каналы. Смешанный воздух из смесительного блока проходит через фильтры 20 и нагнетается вентиляторами кондиционера в калорифер, в котором в режиме «отопление» нагревается, и подается в распределительную камеру с заслонкой. Воздушная заслонка предназначена для направления потока воздуха в потолочный или калориферные каналы в зависимости от режима: в режиме «вентиляция» и «охлаждение» - в потолочный канал, в режиме «отопление» - в калориферные каналы. Для уменьшения энергозатрат по прогреву воздушной смеси, повышения ресурса работы высоковольтного оборудования и оптимизации работы СОМ используются датчики СО2 (рисунок 2.6.4). Датчики СО2 измеряют концентрацию углекислого газа в вагоне и выдают эту информацию автоматической системе управления (СУМ) (шкаф «УК»). СУМ на основе полученных данных выдает управляющий сигнал на заслонки наружного воздуха и на заслонки рециркуляционного воздуха. При малонаселенном салоне происходит уменьшение подачи наружного холодного воздуха и увеличение подачи нагретого рециркуляционного воздуха и, следовательно, уменьшение требуемой производительности. Датчик СО2 устанавливается под сидением в салоне вагона (рисунок 2.6.4). 250 382.00.00.000 РЭ Подробное описание преобразователя содержания СО2 –см. в Руководстве по эксплуатации на преобразователь содержания СО2 , которое прилагается с эксплуатационной документации к электропоезду. Имеется возможность ручного управления системы СОМ. Для этого на передней панели СУМ установлен переключатель. Подробное описание – см. Руководство по эксплуатации ТТ 10.85.25.000РЭ, прилагаемое в комплекте эксплуатационной документации к электропоезду. Воздушный фильтр смесительного блока представляет собой кассету с фильтрующим материалом. Замену фильтрующего материала производить согласно руководству по эксплуатации на систему микроклимата. К распределительной камере подсоединены боковые воздуховоды, связанные с калориферными каналами. За заслонкой потока воздуха в начале воздушного потолочного канала установлен противопожарный клапан тип АЗЕ-МФ 086-4,0- 750х150. В четырех боковых воздуховодах расположены два симметрично установленных противопожарных клапана – тип АЗЕ-МФ 086-4,0-250х250 250х250. Заслонка противопожарного клапана имеет привод с взведенной пружиной, удерживаемой тепловым замком. В нормальных условиях заслонка клапана находится в открытом положении. При срабатывании теплового замка клапана под воздействием пружины закрывается, воздуховод перекрывается. Зазор между заслонкой и корпусом закрывается расширяющимися при высокой температуре материалом заслонки. На корпусе клапана установлены микропереключатели для сигнализации о положении заслонки клапана. При срабатывании противопожарного клапана вследствие пожара он подлежит замене. Подробное описание, технические характеристики на противопожарный клапан АЗЕ-МФ 086-4,0 приведены в паспорте на него, входящем в комплект эксплуатационной документации, поставляемой с электропоездом. Потолочный воздушный канал находится в надпотолочном пространстве салона вагона. Со стороны салона ограничен перфорированной потолочной панелью, диаметр и количество отверстий в которой подобрано таким образом, чтобы обеспечить равномерную, по всей поверхности панели, подачу воздуха в салон вагона. Канал соединен через противопожарные клапаны АЗЕ-МФ 086-4,0-150х750 с фланцами вентиляции выходных коллекторов оборудования подготовки воздуха, размещенного в тамбурах. Потолочный канал предназначен для подачи в салон вагона воздуха в режимах «вентиляции», «охлаждения». Воздуховоды отопления состоят: из гибких воздуховодов, противопожарных клапанов АЗЕ - МФ 086-4,0-250х250, вертикальных калориферных каналов и калориферных каналов салона. Гибкие воздуховоды соединяют патрубок отопления выходного коллектора с противопожарными клапанами и вертикальными калориферными каналами. Вертикальные каналы, изготовленные из металла с специальным теплоизоляционным покрытием TSM Ceramic (Thermal-Safetu), присоединены к калориферным каналам салона вагона. С калориферными каналами 251 382.00.00.000 РЭ салонов вертикальные воздуховоды соединяются с помощью металлических переходников. Калориферные каналы салона состоят из двух независимых сегментов. Каждый из сегментов состоит из двух рукавов, проходящих по обоим бортам вагона до его середины. Калориферные каналы салона в режиме «отопление» обеспечивают через перфорационные отверстия подачу теплого воздуха в салон. Наружный и рециркуляционный воздух в режиме «охлаждения» и только наружный в режиме «вентиляции» через жалюзи, заборные воздуховоды, смесительные блоки и фильтры поступает в систему. В режиме «вентиляция» или «охлаждение» воздушные заслонки распределительной камеры автоматически устанавливаются на подачу воздуха в потолочный канал. Включение нагревательных модулей блокируется. Через неработающие высоковольтные калориферы и противопожарные клапаны воздух с двух сторон воздушного потолочного канала поступает в салон. В режиме отопления смесь наружного и рециркуляционного воздуха поступает в работающие высоковольтные калориферы, а затем в распределительные камеры с заслонками. Воздушные заслонки распределительных камер автоматически по сигналам СУМ устанавливается в положение подачи воздуха в калориферные каналы. Из распределительной камеры подогретая смесь наружного и рециркуляционного воздуха направляется через противопожарные клапаны вертикальных воздуховодов в калориферные каналы салонов. В зависимости от температуры наружного воздуха, температуры воздуха салона и температуры рециркуляционного воздуха СУМ формирует сигналы на включение различных комбинаций нагревательных модулей высоковольтных электрокалориферов и регулирует количество наружного воздуха, поступающего в систему. Подробное описание и указания по эксплуатации: системы обеспечения микроклимата (СОМ) - см. Руководство по эксплуатации на систему ТТ 410.85.25.000РЭ, калориферам – см. Руководство по эксплуатации БНШИ.681819.121-02 РЭ, прилагаемые с комплектом эксплуатационной документации к электропоезду. Система управления состоит из блока коммутации, панелей управления ручного и автоматического пульта управления, устройства индикации. Объектами управления СУМ являются: электрооборудование СОМ, два калорифера, заслонки наружного, рециркуляционного воздуха и распределительной камеры. СУМ формирует: команды на управление воздушными заслонками, команды на управление СОМ, команды на включение и отключение нагревательных модулей высоковольтных калориферов. Для выработки управляющих сигналов СУМ осуществляет сбор и обработку следующих параметров и сигналов: сигнал о включении переключателя «ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ» в кабине машиниста и переключателя В8 в шкафах №3 прицепных вагонов, В8 в шкафах №4 головных вагонов, В2 в шкафах №2 моторных вагонов, сигналы от датчиков температуры, сигналы от датчика СО2, сигналы от микропереключателей воздушных заслонок, сигналы от кондиционеров, сигналы от микропереключателей 252 382.00.00.000 РЭ противопожарных клапанов, сигналы о включении высоковольтных контакторов. Система управления обеспечивает автоматическое и ручное управление следующими режимами микроклимата салона: «Вентиляция», «Охлаждение» и «Отопление». Подробное описание и эксплуатацию системы управления СУ - см. Руководство по эксплуатации на СУ ТТ4215.56.000-01, прилагаемое с комплектом эксплуатационной документации к электропоезду. ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ для работы с сенсорной панелью, чтобы не повредить пластиковую поверхность экрана, использовать острые предметы. ЗАПРЕЩАЕТСЯ касаться одновременно более чем одного элемента экрана. ВНИМАНИЕ! Для работы кондиционеров в автоматическом режиме тумблеры на панели ручного управления в блоке коммутации должны находиться в нижнем положении (отключены). В туалетных помещениях применяется местная вентиляционная установка. 253 382.00.00.000 РЭ Рисунок 2.6.5(см. продолжение на след. странице))– Система микроклимата салона моторного вагона 254 382.00.00.000 РЭ 1 – блок компрессорно- конденсаторный 2 – вентиляционно - отопительная установка 3 – блок смесительный 4 – блок воздухо-заборный 5 – патрубок рециркуляционного воздуха (режим «отопление») 6 – клапан противопожарныйUVS 90S (110) (К) -250х250-241 (4 шт.) 7 - клапан противопожарныйUVS 90S (110) (К) -750х150-141 (2 шт.) 8 – жалюзи 9 – переходники (8шт.) 11 - рукав 12 - труба 13 - штуцер 14 - контргайка 15 – муфта 16 – шланги гидравлического соединения блоков 17 –электрическое соединение блоков кондиционера 18- патрубок рециркуляционного воздуха (режим -«охлаждение») 19- штуцер для слива конденсата 20 - кассета воздушного фильтра 10 – устройство для вентиляции тамбуров Рисунок 2.6.5 (продолжение) – система микроклимата салона моторного вагона 255 382.00.00.000 РЭ 2.6.3.1.2 Пуск и работа систем обеспечения климата вагонов электропоездов Включение системы обеспечения климата СОМ в пассажирских салонах произвести с помощью переключателя «ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ» на блоке «В», расположенного на задней стенке кабины машиниста. Затем включить автоматы QF3, QF9 в шкафу №4: на панели П06.1 головного вагона, QF3, QF9 в шкафу №3 на панели П 06.1 немоторного вагона, QF7, QF9 в шкафу №2 на панели П01.1 моторного вагона, переключатели SA1, на панели П 06.1, расположенные в шкафах №4 головного вагона, №3 немоторного вагона, SA7 на панели П01.1 в шкафу №2 моторного вагона. Подробное описание, пуск, работа и эксплуатация приведены в Руководстве по эксплуатации ТТ210.85.25.000 РЭ, входящему в комплект эксплуатационной документации электропоезда. 2.6.3.1.3 Тепловая завеса салонных дверей вагонов Обогрев тамбуров обеспечиваются воздухом из салона при открытии салонных дверей. Салонные двери моторного и немоторного вагонов оборудованы тепловой завесой (рис.2.6.6), салонные двери головных вагонов не оборудованы тепловой завесой со стороны туалетов. . 256 382.00.00.000 РЭ Рисунок 2.6.6 – Тепловая завеса салонных дверей моторных и немоторных вагонов 257 382.00.00.000РЭ 2.6.4 Термоконтакторы ТК52А Термоконтакторы ТК52А ТУ25.11.1053-75 предназначены для поддержания постоянной температуры воздуха в потолочном вентиляционном канале (ТК53А.12 и ТК52А.16), в кабине машиниста (ТК52А.20 и ТК52А.24) и на боковине салона(ТК52А.14 и ТК52А.16), а для пожарной сигнализации используются - ТК52А.80. Термоконтакторы ртутные стеклянные палочного типа с впаянными в капилляр контактами. Контакты изготовлены из платиновой проволоки диаметром 0,1 мм, один конец которой впаивается в капилляр, а другой, для защиты от поломки, в стеклянную пуговицу. Технические данные Допустимая коммутируемая мощность тока при индуктивной нагрузке с постоянной времени ι≤ 0,005 с при токе не более 0,04 А, ВА не более Допустимые пределы погрешности уставки точек контактирования, °С Минимальное число замыканий и размыканий, не менее ТК52А.12 ТК52А.80 2 2 ±0,5 ±2 50000 50000 Термоконтакторы должны выдерживать нагрев выше температуры контактирования не менее, чем на 30 °С, и быть работоспособными при температуре окружающей среды до +65°С. Замыкание цепи ,что влечёт за собой отключение соответствующего электрокалорифера, должно осуществляться на рабочем контакте при температуре, отмеченной на термоконтакторе цифрой, с учётом пределов допускаемой погрешности, приведённой выше Температура воздуха в кабине начнет снижаться до тех пор, пока ртутный столбик не опустится ниже рабочего контакта и разомкнет контакты термоконтактора, что вызовет включение калорифера. Весь процесс повторяется и, таким образом, поддерживается постоянная температура воздуха. 2.6.5 Термоконтакты А.14.001 и А.14.001-01 с легкоплавким сплавом Термоконтакт (рисунок 2.6.9) предназначен для отключения питания электрического отопления вагонов при значительном повышении температуры в вентиляционном канале в месте установки калориферов. Технические данные Предел контролируемых температур , C: в салоне в кабине Разрывная мощность контактов при напряжении 50 В постоянного тока, Вт Количество контактов 258 - 105...130 - 145...155 - 150 - 1 размыкающий 382.00.00.000 РЭ 1 2 3 - основание; - плавкий контакт; - контактный зажим; 4 5 - листовая пружина; - контактная пластинка. Рисунок 2.6.9- Термоконтакт с легкоплавким сплавом Работа термоконтакта основана на свойстве легкоплавкого сплава разрушаться при заданной температуре. При повышении температуры до +105...130 °С (в кабине до 145...155 °С) контакт размягчается и под действием пружин разрывается. После срабатывания термоконтакт легко восстановить, вставив новый контакт. Контакт А14.001 для салона изготавливают из сплава: 33,5 % висмута (BI) + 33,5 % олова (Sn) + 33 % свинца (Pb), контакт А14.001-01 для кабины из сплава: 50 % олово (Sn) + 18 % кадмий (Cd) + 32 % свинец (Pb). Для замены его пользуются специальным приспособлением в связи с тем, что легкоплавкий сплав относительно хрупок и при сжатии плоскогубцами может разрушиться. 2.6.6 Клапан противопожарный КЛОП Клапан противопожарный (огнезадерживающий) нормально открытый предназначен для блокировки распространения огня по воздуховодам и каналам систем вентиляции и кондиционирования при пожаре. Клапан устанавливается в местах прохода указанных систем, а также в торцах и на отводах воздуховодов. Технические данные Угол поворота заслонки 90 º Тип привода Пружинный с тепловым замком Способ перевода заслонки: - из исходного положения в рабочее Автоматический - из рабочего положения в исходное Вручную Механизм перевода заслонки Возвратная пружина Принцип срабатывания привода Разрыв теплового замка Количество срабатываний Однократное Устройство, работу и монтаж клапанов см. паспорта на клапаны противопожарные КЛОП-1, прилагаемые к формуляру поезда. 259 382.00.00.000 РЭ 2.6.7 Клапан огнезадерживающий АЗЕ Клапаны огнезадерживающие АЗЕ-МФ-4,0-250Х250 и АЗЕ-МФ-4,0750х150 с тепловым замком, блоком микропереключателей и теплоизолированной металлической заслонкой предназначены для блокирования распространения огня и продуктов горения по воздуховодам и каналам систем вентиляции и кондиционирования при пожаре. Клапан устанавливается в местах прохода указанных систем, а также в торцах и на отводах воздуховодов. На электропоезде в чердаке пассажирского тамбура устанавливается АЗЕ-МФ 086-4,0-250х250 - нормально открытый клапан с пределом огнестойкости 90 мин., с тепловым замком (две спаянные лёгкоплавким припоем медные пластины) на температуру срабатывания выше 141 º С и микропереключателем, контролирующим положение заслонки. Внутренние размеры поперечного сечения 250х250 мм. На фрамуге салона устанавливается клапан АЗЕ-МФ 086-4,0-750х150 отличающийся только размерами поперечного сечения. Технические данные Угол поворота заслонки, º Тип привода Способ перевода заслонки: - из дежурного положения в рабочее - из рабочего положения в дежурное Механизм перевода заслонки - в рабочее положение - в дежурное положение Принцип срабатывания привода Количество срабатываний Температура срабатывания, С Предел огнестойкости, мин., не менее Габаритные размеры, мм Масса, кг Клапан сечением Клапан сечением 250х250 250х250 - 90 - механический с плавкой вставкой и микропереключателем - автоматический при температуре внутри клапана более 141 ºС - вручную - возвратная пружина - распад плавкой вставки - однократное - 141+5 - 90 (EI90) - 290х337х330 - 11,0 - 190х187х330 - 6,7 Устройство, работу и монтаж клапанов см. паспорта на клапаны огнезадерживающие АЗЕ-МФ 086-4,0 с тепловыми замками и микропереключателями серии 5.904-53, прилагаемые к формуляру электропоезда. 260 382.00.00.000 РЭ 3 ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОПОЕЗДА ПО НАЗНАЧЕНИЮ 3.1 Эксплуатационные ограничения ВНИМАНИЕ: ПРИ НАПРЯЖЕНИИ В КОНТАКТНОЙ СЕТИ НИЖЕ 20,5 кВ ЭЛЕКТРОДИНАМИЧЕСКОЕ (РЕКУПЕРАТИВНОЕ) ТОРМОЖЕНИЕ НЕ ПРИМЕНЯТЬ В ВИДУ СРАБАТЫВАНИЯ ЗАЩИТЫ ТЯГОВЫХ ЦЕПЕЙ. Эксплуатация электропоезда с отключением более чем одного моторного вагона не допускается. Повторный пуск расщепителя фаз в горячем состоянии при срабатывании токовой защиты производить с выдержкой времени не менее (5 - 6) мин. Электропоезд эксплуатировать при зарядном давлении в тормозной магистрали (0,47±0,01) МПа (4,7±0,1) кгс/см2) и давление в тормозных цилиндрах при этом 0,34+ 0,02 МПа (3,4+0,2 кгс/см2). Редуктор крана машиниста регулировать на поддержание давления сжатого воздуха в тормозной магистрали (0,47±0,01) МПа (4,7±0,1) кгс/см2). Выключатель управления электропневматический АВУ регулировать: на включение при давлении (0,40 – 0,42) МПа (4,0 – 4,2) кгс/см2); – на выключение при давлении (0,27 – 0,29) МПа (2,7 – 2,9) кгс/см2). Выключатель управления электропневматический АВТ регулировать: – на включение при давлении 0,05 МПа (0,5 кгс/см2); на выключение при давлении (0,13 – 0,15) МПа (1,3 – 1,5 кгс/см2). Время наполнения главных резервуаров электропоезда или секции электропоезда сжатым воздухом давлением от 0,68 до 0,78 МПа должно быть не более 60с. Допускается указанную проверку времени наполнения производить на сцепах из двух вагонов («головной-моторный» или «немоторный-моторный»). ВНИМАНИЕ: ПОДКЛЮЧЕНИЕ ПРОВОДОВ К АККУМУЛЯТОРНОЙ БАТАРЕЕ ПЕРЕД ЗАПУСКОМ НОВОГО ЭЛЕКТРОПОЕЗДА ПРОИЗВОДИТЕ ТОЛЬКО В ПРИСУТСТВИИ ПРЕДСТАВИТЕЛЯ ОАО «ДМЗ»; ВНИМАНИЕ: ДЛЯ ОБЕСПЕЧЕНИЯ ТРЕБУЕМОГО ЗАРЯДНОГО НАПРЯЖЕНИЯ НА БАТАРЕЕ С АККУМУЛЯТОРАМИ ШТАРК, НЕОБХОДИМО В ШКАФУ №1 НА ПАНЕЛИ П.08.1 ГОЛОВНЫХ ВАГОНОВ И В ШКАФУ №4 НА ПАНЕЛИ П.20 НЕМОТОРНЫХ ВАГОНОВ ВИЛКУ FU1 -«ВОЛЬТДОБАВКА» УСТАНОВИТЬ В ПОЛОЖЕНИЕ 1, НЕЗАВИСИМО ОТ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕГО ВОЗДУХА. ПРИ ЭТОМ НА ПАНЕЛИ П.08.1 ГОЛОВНОГО ВАГОНА ОТКЛЮЧИТЬ АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ QF13 («ВОЛЬТДОБАВКА»). 3.2 Подготовка электропоезда к работе Все работы по приведению электропоезда в рабочее состояние, управлению электропоездом и техническому обслуживанию должны выполняться членами локомотивной бригады, назначенными в соответствии с действующей «Должностной инструкцией локомотивной бригады» ЦТ/209. 261 382.00.00.000 РЭ Техническое обслуживание ТО-1 Техническое обслуживание ТО-1 электропоезда производится локомотивными бригадами в соответствии с указаниями «Правил текущего ремонта и технического обслуживания электропоездов» РД 104.03.667-2007, 382.00.00.000 РС с учетом работ и требований, изложенных в данном пункте. Внимание: для управления электропоездом, оборудованн системами КЛУБ-У, УПУ и др. допускаются машинисты, изучившие Техническое описание и Инструкции по эксплуатации, прошедшие обучение и аттестованные для работы с данными системами. Осмотреть механическое оборудование. При осмотре механического оборудования следует: 3.2.1.1 - убедиться в отсутствии ослабления крепления болтов крышек букс, болтов, крепящих буксовые поводки, проверить их законтривание, а также наличие на каждой буксе и отсутствие ослабления крепления двух нижних и боковой пробок в отверстиях для запрессовки и удаления смазки подшипников; - осмотреть крепление поводков центрального подвешивания на предмет отсутствия трещин; - проверить состояние пружин, подвесок и поддонов центрального подвешивания. Указанные элементы не должны иметь трещин, изломов. У пружин центрального подвешивания не допускается резкое различие расстояний между витками одной пружины. Предохранительные устройства центрального подвешивания должны быть в исправном состоянии; - проверить наличие указателей уровня смазки (щупа - мерителя), сливных пробок редукторов моторных вагонов,. При наличии признаков выброса смазки из редуктора проверьте уровень смазки с помощью щупа - мерителя и приведите уровень смазки в соответствие с настоящим “Руководством по эксплуатации”; - проверить состояние узлов подвески редукторов; - осмотреть гидродемпферы центрального подвешивания, состояние узлов их крепления. При наличии течи масла из демпфера или трещины корпуса демпфер подлежит замене; - осмотреть фрикционные буксовые гасители; ВНИМАНИЕ: КОЛЁСНЫЕ ПАРЫ СО СДВИГОМ СТУПИЦЫ К ЭКСПЛУАТАЦИИ НЕ ДОПУСКАЮТСЯ! ПРИ ПРОВОРАЧИВАНИИ БАНДАЖА ВАГОН К ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ НЕ ДОПУСКАЕТСЯ!; – осмотреть головные и промежуточные устройства сцепки и межвагонные переходы на каждом вагоне. Убедится в правильности положения сцепных устройств; -убедиться, что лестницы для подъема на крышу находятся в сложенном состоянии и заперты на замки; -проверить исправность поручней и подножек вагонов; - проверить состояние стекол оконных блоков; - проверить состояние наружных входных дверей, внутренних дверей 262 382.00.00.000 РЭ пассажирских салонов и переходных дверей, дверей туалетов и служебных помещений, потолочных люков, путеочистителей, деталей внутривагонного оборудования; – провести уборку кабин машиниста; Осмотреть электрическое оборудование. При осмотре электрического оборудования следует: 3.2.1.2 а) проверить, что главные разъединители (ящики Я.01 моторных вагонов) находятся в рабочем положении; б) убедиться, что крышки подвагонных ящиков с электрооборудованием, аккумуляторными батареями, смотровых люков тяговых двигателей, крышки ящиков ВИП закрыты и плотно прилегают к корпусу; в) проверить крепление и подвеску электрических аппаратов и электрических машин под вагонами; г) убедиться в отсутствии течи масла из баков тяговых трансформаторов, трубопроводов и охладителей; д) проверить отсутствие повреждений приборов внешней световой сигнализации и прожекторов, подсветки тележек; е) убедиться, что межвагонные соединения находятся во включенном положении, не используемые розетки закрыты крышками, а штепсельные разъемы вставлены в холостые приемники; ж) визуально проверить наличие крышевого оборудования (без подъема на крыши): – отсутствие на крышах посторонних предметов; – отсутствие механических повреждений оборудования; – наличие сколов на фарфоровых изоляторах и степень загрязненности изоляторов. з) во всех шкафах проверить наличие предохранителей; и) проверить состояние дверей электрошкафов в закрытом положении; к) в переходное и зимнее время при необходимости удалить ледяную корку, которая может образоваться на выходном валу моторедуктора стеклоочистителей; л) определить визуально с земли (платформы) время подъема и опускания токоприемников, которое должно быть от 4-х до 6-ти секунд; м) проверить напряжение и зарядный ток аккумуляторной батареи, проверить величину стабилизированного напряжения 110 В и ~ 220 В; н) проверить исправное состояние ВИП по информации блока диагностики (БД) ВИП, расположенного в шкафу №5 моторного вагона. Убедиться, что после подачи силового напряжения на ВИП светодиоды на БД не горят, что свидетельствует об исправном состоянии тиристоров; о) проверить уровень омывающей жидкости лобового стекла кабины машиниста в бачке расположенном в УПУ, при необходимости добавить; Осмотреть пневматическое и тормозное оборудование. При осмотре пневматического и тормозного оборудования необходимо: 3.2.1.3 – осмотреть тормозное оборудование в соответствии с действующими «Правилами технического обслуживания тормозного оборудования и 263 382.00.00.000 РЭ управления тормозами железнодорожного подвижного состава». При осмотре провести работы, предусмотренные указанными правилами; – проверить крепление и подвеску тормозного оборудования под вагонами; – при проверке состояния тормозной рычажной передачи проверить состояние траверс, валиков, рычагов и тяг тормозной рычажной передачи. Не допускается касание и трение деталей рычажной передачи о рамы тележек, буксы, предохранительные скобы и колёсные пары. Суммарный зазор между тормозными колодками и колёсами должен быть ≤ 5-6 мм; – проверить толщину тормозных колодок и положение рабочей поверхности колодок относительно поверхности колёс, которая должна быть ей параллельна для равномерного износа колодок. При необходимости провести регулировку положения башмака с помощью оттягивающих устройств. Выбраковка тормозных колодок производится в соответствии с указаниями действующих «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава» и «Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава» ЦТ-533; – проверить крепление регулятора выхода штока к кронштейну рамы и наличие защитных чехлов на резьбовой части тяг регулятора; – проверить время наполнения сжатым воздухом напорной и тормозной систем поезда, включая главные, запасные и дополнительные резервуары. Оно должно быть не более 8 мин (от 0 до 0,78 МПа), не более 1 мин (от 0,68 до 0,78 МПа); – убедиться в работоспособности тормозной рычажной передачи и проверить выход штока тормозных цилиндров, который должен составлять от 55 до 65 мм при чугунных тормозных колодках; ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОПАДАНИЯ ВОДЯНОГО КОНДЕНСАТА В НАПОРНУЮ МАГИСТРАЛЬ И ПНЕВМОПРИВОДЫ АППАРАТОВ, А В ЗИМНЕЕ ВРЕМЯ ДЛЯ ПРЕДУПРЕЖДЕНИЯ ЗАМОРАЖИВАНИЯ С ПОСЛЕДУЮЩИМ НАРУШЕНИЕМ НОРМАЛЬНОГО ФУНКЦИОНИРОВАНИЯ И ПОВРЕЖДЕНИЕМ, В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ ПРИ ПРОВЕДЕНИИ ТО-1, ДЛИТЕЛЬНЫХ ПРОСТОЯХ В «ГОРЯЧЕМ» СОСТОЯНИИ НЕОБХОДИМО ВЫПОЛНЯТЬ ПРОДУВКУ, ГЛАВНЫХ, ВСПОМОГАТЕЛЬНЫХ И ЗАПАСНЫХ РЕЗЕРВУАРОВ! 3.2.1.4 Проверить работу наружных входных дверей, внешней световой сигнализации, прожектора, звуковых сигналов, климатического оборудования, освещения, системы видеонаблюдения, стеклоочистителей, систем безопасности, радиосвязи, оповещения. 3.2.2 Приведение электропоезда в рабочее состояние Для приведения электропоезда в рабочее состояние на головных вагонах необходимо: 3.2.2.1 а) в шкафах №1 - установить выключатель аккумуляторных батарей «ВБ» в положение «ВКЛ»; 264 382.00.00.000 РЭ - затем установить переключатель вольтметра в положение «БАТАРЕЯ», проверить по вольтметру величину напряжения аккумуляторных батарей, которое должно быть не менее 94 В; - после этого установить переключатель вольтметра в положение «СЕТЬ»; - проверить исправность изоляции цепей управления (после подключения аккумуляторной батареи) включить выключатель «ВИ». При исправной изоляции свечение индикаторов HL1 и HL2 «КОНТР ИЗОЛЯЦИИ» одинаковое; б) в шкафах №2 убедиться, что автоматический выключатель Q100 находится во включенном состоянии; в) в шкафах №4 убедиться, что выключатели дежурного освещения выключены, переключатели «SA1» включены (отопление и вентиляция). 3.2.2.2 Для приведения электропоезда в рабочее состояние на моторных вагонах необходимо: а) в шкафах №1 рукоятку воздушного трехходового крана магистрали подачи сжатого воздуха к токоприёмнику установить в вертикальное (рабочее) положение; б) в шкафах №2: - убедиться, что выключатели «ВКЛ ВВ», «ВКЛ ДВИГ М1,М2», «ВКЛ ДВИГ М3,М4», «ТОРМОЖЕНИЕ», разъединитель цепей управления «РУМ» включены; - убедиться, что автоматический выключатель «СИГНАЛИЗАЦИЯ» включен; - убедиться, что выключатель дежурного освещения выключен; - убедиться, что переключатель «ВСПОМОГАТЕЛЬНЫЙ КОМПРЕССОР» находится в положение «УПРАВ ИЗ КАБИНЫ»; - проверить и при необходимости восстановить кратковременным нажатием кнопок S1 и S2 на блоке БСМЭ исходное состояние блинкеров; - убедиться, что переключатели «SA7» включены (отопление и вентиляция). в) шкафах №3: - включить автоматический выключатель QF1 «ПИТАН 220В 50ГЦ АРФ»; - убедиться, что переключатель системы питания ПСП находится в положении «НОРМ»; г) в шкафах №5 убедиться, что тумблеры «СЕТЬ» и «КОНТРОЛЬ ТИРИСТОРОВ» на блоке диагностики (БД) ВИП включены. д) в дополнительном шкафу УД убедиться, что автоматические выключатели QF1, QF2 находится во включенном состоянии; е) в кабине машиниста на средней тумбе пульта управления УПУ убедиться, что автоматический выключатель QF3 «Видео» находится во включенном состоянии; 3.2.2.3 Для приведения электропоезда в рабочее состояние на немоторных вагонах следует: а) в шкафах №3: - убедиться, что выключатели дежурного освещения выключены; 265 382.00.00.000 РЭ - убедиться, что автоматический выключатель Q100 находится во включенном состоянии; - убедиться, что переключатели «SA1» включены (отопление и вентиляция). б) в шкафах №4 установить выключатель аккумуляторных батарей в положение «ВКЛ» и проверить по вольтметру величину напряжения аккумуляторных батарей, которое должно быть не менее 94 В; в) в дополнительном шкафу УД убедиться, что автоматические выключатели QF1, QF2 находится во включенном состоянии. 3.2.2.4 Во всех шкафах проверить наличие предохранителей, закрыть все шкафы (все шкафы имеют блокировку). 3.2.2.5В кабине машиниста хвостового вагона: – перекрыть краны двойной тяги напорной и тормозной магистралей в УПУ; – установить рукоятку крана машиниста в положение «II»; – переключатель пневматического торможения «ППТ» установить в положение «ХВОСТОВОЙ» (данную операцию производите перед проверкой действия крана машиниста); – выключить переключатель «Видео» на панели управления помощника машиниста,; - убедится, что выключены все выключатели на УПУ и блоке «В», кроме переключателей «БУФЕРНОГО ФОНАРЯ НИЖНЕГО ЛЕВОГО» и «ВЕРХНИХ СИГНАЛОВ»; – убедиться, что ЭПК выключен, для чего повернуть по часовой стрелке до упора ключ в замке ЭПК; Включить охранную сигнализацию кабины машиниста хвостового вагона: – включите охранную сигнализацию кабины, для чего включите в кабине машиниста хвостового вагона тумблер «ПИТАНИЕ СИСТЕМЫ ОХРАНЫ», при этом начинает звучать звонок, и загораются желтые опознавательные сигнальные лампы неисправности вагона; - выключите автоматический выключатель «Питание дверей», расположенный в кабине машиниста на блоке «В». – выйти в служебный тамбур, закрыть двери в кабину машиниста и пассажирский тамбур; – нажать кнопку «ВКЛЮЧЕНИЕ СИСТЕМЫ» на боковой стене шкафа №0. При этом должен отключиться звонок и погаснуть сигнальные лампы неисправности вагона; 3.2.2.6 3.2.2.7 Перейти в головную кабину. В головной кабине: – установить переключатель пневматического торможения «ППТ» в положение «ГОЛОВНОЙ»; - рукоятку КПТ перевести в положение 2 (поездное); - убедиться, что переключатель ОСН на панели УПУ (левая тумба) в положении 1; 266 382.00.00.000 РЭ - убедиться в отсутствии людей на крышах и под вагонами. Для подъема токоприемников включить переключатель «ВСПОМОГАТЕЛЬНЫЙ КОМПРЕССОР» на блоке «В» кабины; – через (5 – 7) мин давление в воздушных резервуарах и магистрали питания токоприемников сжатым воздухом при исправной работе вспомогательных компрессоров достигнет величины (0,6 – 0,65) МПа (6 – 6,5) кгс/см2), что обеспечивает возможность поднятия токоприемников; - перед подъемом токоприемников включить аппаратуру оповещения и связи «Пассажир-Машинист» и объявить о предстоящей подаче на электропоезд высокого напряжения и необходимости соблюдения осторожности; – кратковременно нажать кнопку «ТОКОПРИЁМНИК ПОДНЯТ» на УПУ, после подъема всех токоприемников гаснет индикатор «РН»; – ПРОСЛЕДИТЕ ЗА ПОДНЯТИЕМ ТОКОПРИЕМНИКОВ! – включить головные высоковольтные выключатели, кратковременно нажав кнопку «ВОССТАНОВЛЕНИЕ ЗАЩИТЫ» на УПУ. После включения головных высоковольтных выключателей на всех моторных вагонах и наличия напряжения в контактной сети гаснет индикатор «НАПР СЕТИ 25 КВ» НА УПУ. Вольтметр на УПУ показывает напряжение контактной сети; – после включения главных выключателей происходит автоматический запуск расщепителей фаз, а через (4 – 5) с запускаются электродвигатели воздушных главных компрессоров; 3.2.2.8 Проконтролировать по амперметрам в шкафах №4 немоторных и №1 головных вагонов наличие заряда аккумуляторных батарей. На блоке «В» переключателем управления на лицевой панели управления кондиционера установить необходимый режим работы кондиционера кабины машиниста. 3.2.2.9 3.2.2.10 При достижении по манометру в кабине давления напорной магистрали (0,6 – 0,65) МПа (6 – 6,5) кгс/см2) выключить переключатель «ВСПОМОГАТЕЛЬНЫЙ КОМПРЕССОР» на блоке «В» кабины. - переведите рукоятку крана машиниста в положение II, при достижении давления 0,8 МПа в напорной магистрали, откройте краны двойной тяги напорной магистрали; - зарядите сжатым воздухом главные резервуары; - ручку КПТ (контроллер пневматического тормоза) переведите из 6 положения во 2 и откройте разобщительный кран на напорной магистрали. Когда уравнительный резервуар зарядится до нормального зарядного давления, откройте разобщительный кран тормозной магистрали (кран машиниста должен быть всегда во II положении) ; - после полной зарядки тормозной магистрали, ручку КПТ перевести из положения «2» в положение «5», и снизив давление в уравнительном резервуаре на (0,13 – 0,15) МПа (1,3 – 1,5) кгс/см2), установить ее в положение «4». 267 382.00.00.000 РЭ После выпуска воздуха через КПТ, перекрыть в УПУ разобщительный кран на тормозной магистрали. Давление в тормозных цилиндрах должно быть не менее 0,35 МПа (3,5 кгс/см2)). В шкафу кабины машиниста вставить в гнездо ВЦУ съемный ключ устройства блокировки тормозов (УБТ) и повернуть. Открыть в УПУ разобщительный кран на тормозной магистрали и перевести ручку КПТ а в положение «2» ( по включению и отключению устройства блокировки тормозов руководствуйтесь «Инструкцией по УБТ».). 3.2.2.11 Проверить работу тормозного оборудования в соответствии с Инструкцией о порядке проверки тормозного оборудования и управления тормозами 377.45.00.000ИС. Последовательность полного опробования КПТ: Действие автоматического электропневматического тормоза. - убедиться в наличии напряжения в цепи ЭЦБ по индикатору ЭЦБ. - индикатор должен сигнализировать непрерывным свечением зеленого цвета - рабочее положение ЭЦБ. Перед проверкой выключить электропневматический тормоз тумблером «ЭПТ», расположенном на блоке «В» на задней стене кабины машиниста. Перекрыть разобщительные краны (4309) перед клапанами КЦБ на головном и хвостовом вагонах. Перекрыть разобщительный кран (1-32/25-1) на тормозной магистрали головного вагона. Ручку КПТ перевести в положение 6 экстренного торможения. При этом уравнительный резервуар разрядится, а давление в тормозной магистрали останется неизменным (проконтролировать по манометру). Индикатор ЭЦБ должен погаснуть. Проконтролировать наличие давления в ТЦ по индикаторам на мониторе: через 3-5 с индикатор должен показать наличие давления в ТЦ во всех вагонах. Через 30 с индикаторы должны показать отсутствие давления в ТЦ во всех вагонах. Перевести ручку КПТ в поездное положение (положение «2»). Индикатор ЭЦБ должен загореться. Проконтролировать по манометру наполнение уравнительного резервуара до полного зарядного давления. Открыть разобщительный кран (1-32/25-1) на тормозной магистрали головного вагона. Открыть разобщительные краны (4309) перед клапанами КЦБ на головном и хвостовом вагонах. Проконтролировать полный отпуск всех тормозов по индикатору СОТ и СОТ-Х, по показанию манометра в головной кабине и индикаторов на мониторе. Включить электропневматический тормоз тумблером «ЭПТ. Действие электропневматического тормоза -перевести ручку КПТ в положение служебного торможения электропневматическим тормозом (положение «5Э»), проконтролировать наличие давления в ТЦ по показанию манометра в головной кабине (давление в тормозном цилиндре должно быть от 0,34 до 0,36 Мпа. 268 382.00.00.000 РЭ - перевести ручку КПТ в положение «4». Через 3 секунды проконтролировать наличие давления в ТЦ по показанию индикаторов на мониторе и включённых индикаторах «СОТ» и «СОТ-Х». - ручку КПТ перевести в поездное положение (положение «2»), проконтролировать полный отпуск всех тормозов по погасанию индикаторов «СОТ» и «СОТ-Х», по показанию манометра в головной кабине и индикаторов на мониторе. Действие пневматического тормоза - проверку проводить в соответствии с Правилами переводом ручки КПТ в положение служебного торможения пневматическим тормозом (положение «5»). - перед проверкой выключить электропневматический тормоз тумблером «ЭПТ», расположенном на блоке «В» на задней стене кабины машиниста. - с установленного зарядного давления проверить работу втотормозов на чувствительность к торможению: ручку КПТ из поездного положения перевести в положение служебного торможения с разрядкой тормозной магистрали (положение «5»), и снизить давление в уравнительном резервуаре от установленного зарядного давления на 0,05-0,06 МПа. -после снижения давления в уравнительном резервуаре на ребуемую величину перевести ручку КПТ в положение «4», обеспечивающее поддержание заданного давления в тормозной магистрали после торможения. При этом автотормоза всех вагонов должны прийти в действие и самопроизвольно не отпускать в течение 5 минут. - проверить автотормоза на чувствительность к отпуску переводом ручки КПТ в поездное положение (положение «2»). При повышении давления в тормозной магистрали до установленного зарядного давления автотормоза всех вагонов должны полностью отпустить. - действие автоматических тормозов на чувствительность к торможению и отпуску (прижатие и отход колодок) проверяет с обеих сторон у каждого вагона помощник машиниста. 3.2.2.12 Проверьте действие электрического торможения: - вставить ключ в замок на панели ЦСО в УПУ и повернуть его по часовой стрелке во включенное положение. Дальнейшая работа с УПУ осуществляется в соответствии с руководством по эксплуатации РЭ 6БС.391.311.2, входящим в состав эксплуатационной документации, поставляемой с электропоездом; – установить реверсивную рукоятку котроллера машиниста (БКМ) в положение «ВПЕРЕД» («НАЗАД»); – установить рукоятку БКМ в тормозное положение «1»; – Убедиться, что индикатор «ЛКи Т» на УПУ загорается и гаснет, что свидетельствует о сборке тормозных цепей на всех вагонах; – Установить рукоятку БКМ и реверсивную рукоятку в положения «0». ВНИМАНИЕ: ПРИ ДАННОЙ ПРОВЕРКЕ НЕ ДОПУСКАЕТСЯ УСТАНОВКА РУКОЯТКИ БКМ В ТОРМОЗНОЕ ПОЛОЖЕНИЕ НА ВРЕМЯ БОЛЕЕ 5 С! 269 382.00.00.000 РЭ 3.2.2.13 Убедиться, что в шкафу №5 моторных вагонов при включенных тумблерах «СЕТЬ» и «КОНТРОЛЬ ТИРИСТОРОВ» на БД ВИП светодиоды не горят. Это показывает на целостность тиристоров ВИП. В шкафу №5 каждого моторного вагона на БД ВИП нажать кнопку «КОНТРОЛЬ ТИРИСТОРОВ» – все светодиоды на БД должны засветиться, а потом погаснуть, что говорит об исправности тиристоров ВИП. 3.2.2.14 Проверить исправность блоков защиты: – в шкафу №2 моторного вагона нажать кнопку «ПЕРЕГРУЗКА», при этом загораются индикаторы «ПЕРЕГРУЗКА М1,М2» и «ПЕРЕГРУЗКА М3,М4» на панели рядом с переключателем. Главный высоковольтный выключатель Контактор защиты данного моторного вагона отключается. Нажать кнопку «ВОССТ ЗАЩ», индикаторы «ПЕРЕГРУЗКА М1,М2» и «ПЕРЕГРУЗКА М3,М4» гаснут. – включить главный высоковольтный выключатель с помощью кнопки «ВКЛ ВВ» в шкафу №2; – указанную проверку провести на всех моторных вагонах. 3.2.2.15 Проверить работу сигнализации, климатического оборудования, освещения, стеклоочистителей, видеонаблюдения: а) проверить работу звуковых сигналов; б) проверить работу внешней световой сигнализации и прожектора, светильников освещения тележек вагонов; в) проверить работу стеклоочистителей и стеклоомывателя. При необходимости долить жидкость в бачок стеклоомывателя. При температуре ниже 0 °С в бачок стеклоомывателя вместо воды залить разбавленный раствор незамерзающей жидкости типа «СПЕКТРОЛ» или её заменитель жидкость «ОБЗОР» (или аналогичную); г) проверить работу системы видеонаблюдения: – включить переключатель «Видео» на панели управления помощника машиниста; – дальнейшая работа с системой видеонаблюдения осуществляется в соответствии с руководством по эксплуатации КЖИС.468367.020-63 РЭ, входящей в состав эксплуатационной документации, поставляемой с электропоездом. д) Включить выключатели «ОСВЕЩЕНИЕ САЛОНА», «ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ» на блоке «В» кабины машиниста; е) Включить переключатель «ДВЕРЬМИ УПРАВЛЯЕТ МАШИНИСТ» на УПУ и открыть боковые двери, установив переключатели «ДВЕРИ ЛЕВЫЕ» «ДВЕРИ ПРАВЫЕ» на УПУ в положение «ОТКРЫТЫ». Светодиод «ДВЕРИ» на УПУ должен погаснуть; ж) Пройти по вагонам, визуально проконтролировать работу климатического оборудования, освещения, всех вспомогательных машин. 3.2.2.16 Подготовьте к работе систему КТС-ПОС-ОД (система пожарно – охранной сигнализации и информационного обеспечения) см. ПМИЯ.002.08.0000.00 РЭ. 270 382.00.00.000 РЭ 3.2.2.17 Закрыть боковые двери вагонов электропоезда, установив переключатели «ДВЕРИ ЛЕВЫЕ» «ДВЕРИ ПРАВЫЕ» на УПУ в положение «ЗАКРЫТЫ». Светодиод «ДВЕРИ» на УПУ должен загореться. 3.2.2.18 Включить КЛУБ-У: а) Перед включением убедиться, что: – давление воздуха в главных резервуарах не менее 0,71 МПа (7 кгс/см2); – воздушные краны (в шкафу кабины машиниста), соединяющие ЭПК с тормозной и напорной магистралями, находятся в открытом положении; – ключ в замке ЭПК повернут по часовой стрелке до упора (ЭПК отключен); б) Проверить наличие пломб на блоках и приборах КЛУБ-У; в) Установить кассету регистрации в блок БР-У на УПУ головного вагона; г) В шкафу №3 головного вагона включить автоматический выключатель Q1, на блоке питания ИП-ЛЭ-110/800 тумблеры включения обоих каналов установить в положение «ВКЛЮЧЕНО»; д) На блоке «В» шкафа кабины машиниста включить тумблер «КЛУБУ»; е) На блоке БКР-У-1М в шкафу №3 головного вагона включить тумблер «ПИТ», при этом на блоках БКР-У-1М и БЭЛ-У в шкафу №3 головного вагона должна появиться индикация «ПИТ», а на блоке БИЛ-УТ на УПУ в головной кабине появится индикация служебной информации; ВНИМАНИЕ: РАБОТЫ ПО ПОДПУНКТАМ А)-Е) ВЫПОЛНЯТЬ ПРИ КЛЮЧЕ В ЗАМКЕ ЭПК ПОВЕРНУТОМ ПО ЧАСОВОЙ СТРЕЛКЕ ДО УПОРА, Т.Е. ОТКЛЮЧЕННОМ ЭПК! ж) через (15-20) с включить ЭПК поворотом ключа влево и при срабатывании свистка кратковременно нажать рукоятку бдительности; з) при включении ЭПК на блоке БИЛ-В-ПОМ на УПУ появится сигнал светофора; и) дальнейшая работа с КЛУБ-У осуществляется в соответствии с «Руководством по эксплуатации КЛУБ-У 36991-00-00 РЭ», входящих в состав эксплуатационной документации, поставляемой с электропоездом. 3.2.219 Включить САУТ-ЦМ/485 (при наличии): – переключатель «САУТ» на УПУ установить в положение «ВКЛ»; – затем на пульте управления САУТ на УПУ переключатель установить в положение «САУТ». – дальнейшая работа с САУТ-ЦМ/485 осуществляется в соответствии с руководством по эксплуатации 97Ц.06.00.00-01 РЭ, входящей в состав эксплуатационной документации, поставляемой с электропоездом. 3.2.2.20 Включить питание радиостанции с помощью переключателя «РАДИОСВЯЗЬ» на блоке «В» в кабине машиниста. Дальнейшая работа с радиостанцией осуществляется в соответствии с руководством по эксплуатации радиостанции «РВС-1» ЦВИЯ.464514.005-01РЭ. 271 382.00.00.000 РЭ 3.2.2.20 Готовность электропоезда к движению определяется по наличию индикации на УПУ: - на светодиодных индикаторах «ДВЕРИ» и «К» должны светиться, - экрана дисплея УПУ с дежурным (или иным) кадром, - локомотивного светофора на блоке БИЛ системы КЛУБ-У, - допустимой скорости более 0 км/ч на блоке БИЛ системы КЛУБ-У и машиниста ПМ-3 системы САУТ-ЦМ/485 (при наличии), - показаний напряжения 19…27 кВ на вольтметре, - показаний давления в манометрах напорной, тормозной магистралях и уравнительном резервуаре в соответствии с нормами. 3.3 Управление электропоездом 3.3.1 Пуск и движение Для приведения электропоезда в движение установить реверсивную рукоятку БКМ в положение «ВПЕРЕД» («НАЗАД), а рукоятку БКМ установить в одно из ходовых положений. При этом индикатор «ЛК» на УПУ кратковременно загорается и гаснет, что свидетельствует о сборе цепи тягового режима. Электропоезд приходит в движение. Рекомендуется задерживать рукоятку БКМ на маневровом положении до погасания лампы «ЛК». Разгон электропоезда рекомендуется осуществлять с максимальным пусковым током, установив рукоятку БКМ на УПУ в положение 7 «Тяга 5», что позволяет разгоняться меньшее время и получать экономию электроэнергии. При плохих условиях сцепления (осадки, замасленные рельсы и т.п.), следует переходить на уменьшенную уставку пускового тока, установив рукоятку БКМ в одно из промежуточных положений «Тяга 1» … «Тяга 4». Если боксование продолжается более (4-5) с, то рукоятку БКМ следует перевести в положение «0» и повторить пуск. В момент начала движения поезда необходимо внимательно следить за ходом состава, обращать внимание на наличие толчков и оттяжек, так как это может быть следствием неисправности тормозной системы, не отпуска тормозов или срабатывания защиты на одном из вагонов. После достижения электропоездом необходимой скорости установить рукоятку КМ в положение «0», т.е. отключить тягу, переведя электропоезд в режим выбега. Если в последующем требуется увеличение скорости, осуществить повторный пуск установкой рукоятки КМ в одно из ходовых положений. Если во время пуска произошло отключение тяги из-за значительного понижения или полного снятия напряжения в контактной сети, необходимо установить рукоятку БКМ в положение «0». После восстановления защиты можно включить тягу. 3.3.2 Торможение Для остановки или снижения скорости электропоезда надо установить рукоятку КМ в одно из тормозных положений 1-5. Собирается схема тормозного режима, при этом индикатор «ЛК» на УПУ кратковременно заго272 382.00.00.000 РЭ рается и гаснет и процесс рекуперативного торможения автоматически под контролем МПСУ. Для экономичного ведения электропоезда, электрическое торможение следует начинать с установки рукоятки БКМ непосредственно в тормозное положение «3», так как в положениях «1», «2» уставки тормозного тока будут понижены. В случае неоднократного появления юза в режиме электрического торможения (загорается индикатор «РБ» -реле боксования), необходимо уменьшить уставку тормозного тока, переведя рукоятку БКМ в тормозное положение «2» или «1». При необходимости существенного снижения тормозного эффекта рукоятку БКМ устанавливают в тормозное положение «1». Это положение рукоятки БКМ целесообразно использовать в тех случаях, когда в процессе электрического торможения необходимо будет вновь быстро усилить его интенсивность. Если интенсивность электрического тормоза недостаточна для остановки электропоезда в заданном месте, необходимо перевести рукоятку БКМ в тормозное положение «4» и кратковременно «5», затем вернуть в положение «4», включив тем самым электропневматические тормоза немоторных и головных вагонов, с последующей установкой рукоятки КМ в положения «4», «3» или «2». При снижении скорости менее 16 км/ч автоматически включается электропневматический тормоз с давлением в тормозных цилиндрах (0,1±0,02) МПа (1,0±0,2) кгс/см2), действующий до остановки. После остановки электропоезда или снижения скорости до необходимого уровня, необходимо перевести рукоятку БКМ в положение «0». В случае отказа электрического тормоза автоматически включается электропневматический тормоз секции с неисправным электрическим тормозом с давлением в тормозных цилиндрах (0,17 – 0,22) МПа (1,7 – 2,2) кгс/см2). ВНИМАНИЕ: ПРИ ПЕРЕВОДЕ РУКОЯТКИ КМ ИЗ ХОДОВЫХ ПОЛОЖЕНИЙ В ТОРМОЗНЫЕ И ОТСУТСТВИИ ЭКСТРЕННОЙ СИТУАЦИИ НЕОБХОДИМО ВЫДЕРЖИВАТЬ РУКОЯТКУ КМ В ПОЛОЖЕНИИ «0» ОКОЛО 5 С! 3.3.3 Дополнительные рекомендации по использованию электропоезда При ведении электропоезда на линии необходимо: – следить за наличием необходимого давления воздуха в напорной и тормозной магистралях, – проверять по вольтметру наличие напряжения в контактной сети в случае потери тяги или электрического торможения; – контролировать по индикаторам на УПУ работу электрических машин, аппаратов и тормозов. ВНИМАНИЕ: ПОСЛЕ ДВУКРАТНОГО ПОДРЯД СРАБАТЫВАНИЯ ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ ВОССТАНАВЛИВАТЬ ЗАЩИТУ ЗАПРЕЩАЕТСЯ. В ЭТОМ СЛУЧАЕ НЕОБХОДИМО ОТКЛЮЧИТЬ В ШКАФУ №2 РУМ НЕИСПРАВНОГО МОТОРНОГО ВАГОНА И ТОЛЬКО ПОСЛЕ ЭТОГО ПОВТОРИТЬ ВОССТАНОВЛЕНИЕ ЗАЩИТЫ. ЕСЛИ И ПРИ ЭТОМ ПРОИЗОЙДЁТ ОТКЛЮЧЕНИЕ ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ, НЕОБХОДИМО ОПУ- 273 382.00.00.000 РЭ СТИТЬ ТОКОПРИЁМНИК НА НЕИСПРАВНОМ ВАГОНЕ, ВЫКЛЮЧАТЕЛЬ «ОТКЛ ВВ» В ШКАФУ №2 УСТАНОВИТЬ В ПОЛОЖЕНИЕ «ОТКЛ», А РУКОЯТКУ ТРЕХХОДОВОГО КРАНА ТОКОПРИЁМНИКА В ШКАФУ №1 УСТАНОВИТЬ В НЕРАБОЧЕЕ (ГОРИЗОНТАЛЬНОЕ) ПОЛОЖЕНИЕ! НЕ ДОПУСКАЕТСЯ НА СТОЯНКЕ ОСТАВЛЯТЬ РУКОЯТКУ БКМ В ТОРМОЗНОМ ПОЛОЖЕНИИ! Во время движения электропоезда двери нерабочей кабины должны быть закрыты и заблокированы, а рабочей – закрыты. Зимой во избежание попадания снега в тифоны рекомендуем увеличивать периодичность подачи звуковых сигналов. 3.3.4 Порядок перехода из кабины в кабину электропоезда При необходимости управления из противоположной кабины, выполнить следующие операции: а. на остановленном электропоезде перевести реверсивную рукоятку БКМ в нейтральное положение и вынуть ее из гнезда БКМ; б. переведите ключ «ВКЛ. УПРАВЛЕНИЕ»в замке на панели ЦСО в положение «ВЫКЛЮЧИТЬ» и извлечь ключ из замка ; в. тумблер «УПУ» и автоматы защиты на панели управления ВУ (средняя тумба УПУ) должны быть выключены; г. опустите токоприёмники, нажав выключатель «ТОКОПРИЁМНИК ОПУЩЕН» на УПУ; д. выключите все кнопки и выключатели на УПУ и блоке «В», кроме «СИГНАЛА НИЖНЕГО ЛЕВОГО» и «ВЕРХНИХ СИГНАЛОВ»; е. переведите переключатель пневматического торможения ППТ в положение «ХВОСТОВОЙ». ж. выключить ЭПК, повернув ключ ЭПК по часовой стрелке до упора; з. выключить на блоке БКР-У-1М в шкафу №3 тумблер «ПИТ»; и. выключить тумблер «КЛУБ-У» на блоке «В» шкафа кабины машиниста; к. выключить в шкафу №3 автоматический выключатель Q1 и на блоке питания ИП-ЛЭ-110/50-400х2 тумблеры питания обоих каналов; л. в УПУ изъять кассету регистрации из блока БР-У: м. поставить ручку КПТ в положение «6», перекрыть в УПУ разобщительные краны на напорной и тормозной магистралях; н. в шкафу кабины машиниста повернуть и изъять из гнезда ВЦУ съемный ключ устройства блокировки тормозов (УБТ); о. на УПУ кратковременно нажать кнопку «ОТКЛЮЧЕНИЕ ВВ», отключив главные высоковольтные выключатели; п. включить охранную сигнализацию кабины машиниста. 3.3.5 Постановка электропоезда в отстой При постановке электропоезда в отстой: – выполнить все операции указанные в пункте 3.3.4; – при температуре наружного воздуха ниже плюс 5° С необходимо полностью слить воду из баков и трубопроводов туалетов; 274 382.00.00.000 РЭ – отключить выключатели аккумуляторных батарей в шкафах №1 головных вагонов и шкафах №4 немоторных вагонов; – отключить выключатели «SA1» (шкафы №4 головных вагонов, №3 немоторных вагонов), «SA7» - шкафы №2 моторных вагонов,; – выключить автоматический выключатель Q1 в шкафах №3 головных вагонов; – выключить автоматический выключатель QF1 «ПИТАН 220В 50ГЦ АРФ» в шкафах №4 моторных вагонов; – выключить питание радиостанции с помощью переключателя «РАДИОСВЯЗЬ» на блоке «В» шкафа кабины машиниста головных вагонов; – в шкафах №1 моторных вагонов рукоятку воздушного трехходового крана магистрали подачи сжатого воздуха к токоприёмнику установить в горизонтальное положение – затормозить электропоезд автоматическим стояночным тормозом, установить башмаки, сделать запись об этом в бортовом журнале; – нажать на клавиатуре БУИ на УПУ кнопку «Меню», а затем выбрать режим «отстой внешний» или «отстой внутренний» - см. РЭ ПМИЯ.002.08.0000.00 на КТС-ПОС -ОД; – закрыть все окна и двери. 3.4 Возможные неисправности и рекомендации по их и устранению 3.4.1 Механическое оборудование В пути следования, проходя по составу, необходимо прослушивать ходовые части и работу механического оборудования и определять по характерным стукам возможные неисправности колёсных пар, тяговой передачи и другого оборудования. Основными причинами образования ползунов (выбоин) или заклинивания колёсных пар может быть: – повреждение тормозного оборудования или рычажной передачи; – нерасчетливое торможение электропоезда на загрязненных рельсах; – разрушение роликовых буксовых подшипников; – разрушение опорных подшипников редуктора или подшипников узла малой шестерни; – излом зубьев тяговой передачи; – разрушение якорных подшипников тяговых двигателей или другие неисправности тяговых двигателей. При заклинивании колёсной пары моторного вагона из-за разрушения подшипников тягового двигателя необходимо разъединить упругую муфту. При заклинивании колёсной пары из-за неисправности тормозного оборудования или рычажной передачи, необходимо отключить поврежденное оборудование, выпустить сжатый воздух из запасного резервуара неисправного вагона. Устранять заклинивание рычажной передачи следует распуская рычажную передачу авторегулятором, который необходимо вращать против часовой стрелки, предварительно нажав на фиксатор, выход регулятора штока - (50-60 мм). 275 382.00.00.000 РЭ Если на колесных парах появились ползуны глубиной до 1 мм, электропоезд можно эксплуатировать на линии до захода в основное депо при условии, что причины вызвавшие заклинивание колесных пар устранены. При обнаружении ползунов более 60 мм длиной следует руководствоваться «Правилами технической эксплуатации железных дорог Российской Федерации». При повреждениях, связанных с разрушением опорных подшипников редуктора или подшипников малой шестерни, изломом зубьев тяговой передачи или разрушением буксовых подшипников, когда вращение колёсной пары невозможно, необходимо высадить пассажиров. После этого, наблюдая за колёсной парой через люк, следует двигаться со скоростью не выше 5 км/ч до ближайшей станции, где следует произвести отцепку неисправной секции. 3.4.2 Электрооборудование Характерные неисправности электрооборудования и методы их устранения приведены в Руководстве по эксплуатации комплекта электрооборудования 6БС.391.311.2 РЭ, которое входит в состав эксплуатационной документации, поставляемой с электропоездом. 3.5 Меры безопасности Для обеспечения безопасной работы члены локомотивной бригады обязаны строго соблюдать требования действующей «Типовой инструкции по охране труда для локомотивных бригад» ТОИ Р-32-ЦТ-555-98, а также требования, изложенные в пункте 4.1.2 «Меры безопасности при техническом обслуживании и текущем ремонте». На всех высоковольтных ящиках, шкафах с высоковольтным оборудованием, на лобовой стене моторного вагона у лестницы для подъема на крышу нанесены предупреждающие знаки и надписи. Электроаппаратура напряжением свыше 110 В постоянного тока и напряжением 42 В переменного тока, установленная на электропоезде, имеет заземление. Для предотвращения прикосновения к частям, находящимся под напряжением, установлены защитные электрические блокировочные устройства дверей высоковольтных шкафов, крышек подвагонных ящиков и лестницы для подъема на крышу обеспечивающие опускание токоприемника и отключение воздушного высоковольтного выключателя при их открытии. При расстыковке высоковольтных междувагонных соединений цепей отопления в этих цепях снимается напряжение, так как такие соединения имеют соответствующую электрическую блокировку. Для параллельного соединения токоприемников имеются высоковольтные межвагонные соединения гибкого типа и специальные кронштейны для их крепления, расцепление вагонов с межвагонные соединения гибкого типа см. раздел 1.3.3. Для предупреждения несчастных случаев во время движения электропоезда наружные входные двери удерживаются в закрытом положении давлением сжатого воздуха в дверных цилиндрах. Для сигнализации закрытого 276 382.00.00.000 РЭ положения дверей на УПУ и в служебном тамбуре головного вагона имеются индикаторы. Для экстренного торможения электропоезда в пассажирских салонах и тамбурах установлены выключатели – «стоп-краны». Предусмотрена их работы при скорости ˃15 км/ч. Для безопасного прохода по крыше моторного вагона при обслуживании оборудования, расположенного на крыше, имеются специальные мостки. Редуктор, тяговый двигатель, ВИП-1000, ящики с электрооборудованием с массой более 500 кг, поддоны люлечного подвешивания и траверса рычажной передачи имеют устройства, предохраняющие их от падения на путь. С целью обеспечения безопасности движения электропоезд оборудован системой КЛУБ-У непрерывного действия. В кабине машиниста установлены многослойные стекла с электрообогреваемой пленкой, которая удерживает осколки стекла при его механическом разрушении. При превышении допустимого уровня температуры 80 С в шкафах и чердачных помещениях, происходит автоматическое опускание токоприемников всех секций электропоезда и отключение главного высоковольтного выключателя. Для обнаружении загорания используются пожарные извещатели системы КТС-ПОС-ОВД, установленные в тамбурах, салонах, кабине машиниста, подвагонных ящиках. Машинисту выдается соответствующая информация с указанием номера вагона, в котором зарегистрировано загорание. Для локализации и ликвидации пожара используются аэрозольные генераторы установки пожаротушения установленные в тамбурах, кабине машиниста, шкафах с электрооборудованием, чердаках. Генераторы приводятся в действие с помощью ручного пуска (раздел 2.5.6). При пожароопасном повышении температуры в вентиляционных каналах, высоковольтных электрокалориферах происходит автоматическое отключение питания высоковольтных электрокалориферов. Кроме того, при повышении температуры в вентиляционном канале выше допустимой происходит автоматическое перекрытие вентиляционных каналов между высоковольтными электрокалориферами и пассажирским салоном с помощью противопожарных клапанов АЗЕ-МФ, КЛОП, UVS. Для обеспечения жаростойкости вентиляционные патрубки тяговых двигателей изготовлены из материала, пропитанного огнестойким составом. При пожаре локомотивная бригада должна действовать в соответствии с указаниями действующей «Инструкции по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе» ЦТ-ЦУО 175. 277 382.00.00.000 РЭ 4 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЕ РЕМОНТЫ 4.1 Общие указания об уходе за электропоездом Содержание электропоезда в технически исправном состоянии обеспечивается выполнением в установленные сроки осмотров и плановых ремонтов (см. таблицу 4.1) и соблюдением требований по уходу за ним в пути следования. Таблица 4.1 Вид ремонта Срок или пробег Техническое обслуживание ТО-1 Ежедневно ТО-2 72…96 часов ТО-3 3 360…4 200 км Текущий ремонт ТР-1 33,6…42 тыс. км ТР-2 300 тыс. км ТР-3 600 тыс. км Капитальный ремонт КР-1 1200 тыс. км Объем каждого из видов обслуживания (ремонта) установлен «Руководством по техническому обслуживанию и текущему ремонту. Электропоезд ЭП3Д», «Общим руководством по техническому обслуживанию и текущему ремонту 104.03.00675-2010 СО». В случаях, когда требования на ремонт отдельных узлов и аппаратов не отражены в Правилах, следует пользоваться настоящим Руководством и Инструкциями по эксплуатации предприятий-изготовителей комплектующих изделий. При производстве работ по ремонту, уходу и содержанию электропоезда строго выполняйте Правила и Инструкции по технике безопасности и противопожарные мероприятия (ЦТ/568). Пользуйтесь «Инструкцией по применению смазочных материалов» 01ДК.421.457.001 И, при эксплуатации электропоезда в зимний период следует руководствоваться «Техническими указаниями по подготовке к работе и техническому обслуживанию электропоездов в зимних условиях». С электропоездом поставляется комплект эксплуатационной документации. В комплект эксплуатационной документации на электропоезд входят формуляры на электропоезд, вагоны электропоезда, в которых изготовитель поезда указывает номера изделий и даты их изготовления, техническую характеристику электропоезда и его комплектующих. В процессе эксплуатации электропоезда в депо, его технического обслуживания и текущих ремонтов в формулярах должны указываться даты снятия и замены агрегатов, причины их замены, данные о межремонтном пробеге, данные о выполнении технического обслуживания и текущих ремонтов. Содержание электропоезда в исправном состоянии обеспечивается выполнением в установленные сроки технического обслуживания (ТО) и текущего ремонта (ТР). Перечень работ каждого из видов обслуживания и 278 382.00.00.000 РЭ ремонта установлен «Правилами текущего ремонта и технического обслуживания электропоездов» ЦТ-479. Смазка узлов электропоезда осуществляется в соответствии с «Химмотологической картой» (приложение А) и в строгом соответствии с «Инструкцией по применению смазочных материалов» 01ДК.421.457.001. 4.1.1 Общие указания по обслуживанию и ремонтам оборудования электропоезда Техническое обслуживание, ремонты механического оборудования электропоезда и его узлов проводите в установленные сроки и в объемах согласно «Правилам текущего ремонта и технического обслуживания электропоездов» ЦТ/479, «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494, «Инструкции по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов» ЦТ/336 и упомянутой в них технологической документацией с учетом указаний данного Руководства. Техническое обслуживание и текущие ремонты тележек и их узлов проводите в установленные сроки в соответствии с «Правилами текущего ремонта и технического обслуживания электропоездов» ЦТ/479, «Инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм» ЦТ-329, «Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава» ЦТ/330, «Инструкцией по применению смазочных материалов» 01 ДК.421 457.001 И, упомянутой в них технологической документацией, с учетом указаний данного Руководства. Техническое обслуживание и ремонт пневматического и тормозного оборудования следует проводить в соответствии с указаниями «Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава» ЦТ-533, «Правил текущего ремонта и технического обслуживания электропоездов» ЦТ-479. Состояние и действие оборудования следует проверять в соответствии с требованиями «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава» с учетом указаний настоящего Руководства. Техническое обслуживание и текущие ремонты комплекта электрооборудования проводятся в соответствии с Руководством по эксплуатации на электрооборудование. При отправке электропоезда, валики мёртвых точек наклонных рычагов, закреплённых на концевых балках рам тележек, установлены в отверстие, предназначенное для отправки электропоезда в «холодном состоянии». Выход штока тормозных цилиндров отрегулирован на величину (55 – 65) мм. Воздушные краны 4200 ТУ 3184-516-05744521-2004, соединяющие тормозные цилиндры с регуляторами выхода штока, перекрыты. Ручки воздушных трехходовых кранов магистралей подачи сжатого воздуха к токоприемникам в шкафах № 1 моторных вагонов опломбированы в горизонтальном положении (магистрали перекрыты). 279 382.00.00.000 РЭ Транспортировка электропоезда без выполнения вышеуказанных работ запрещается! После прибытия электропоезда в депо назначения обслуживающему персоналу необходимо ознакомиться с документацией, прибывшей с электропоездом, проверить комплектность и состояние электропоезда после транспортировки. При расконсервации, которую необходимо проводить непосредственно перед обкаткой, требуется выполнить следующие работы: - все смазанные на время транспортировки поверхности деталей и узлов очистить от смазки и протереть насухо; - произвести наружный осмотр механической и электрической части, обратив особое внимание на крепление узлов, механизмов и наконечников проводов и кабелей; - освободить токоприемники от специального транспортного крепления и проверить статическую характеристику токоприемников; - освободить вентиляционные люки тяговых двигателей и расщепителей фаз от транспортных прокладок, продуть двигатели сжатым воздухом; - установить предохранители аккумуляторных батарей; - вынуть изоляционные прокладки из контактных губок реверсора; - на дорогах с низкими платформами установить нижние съёмные части подножек; - соединить напорные и тормозные магистрали между вагонами; - переставить валики мёртвых точек наклонных рычагов в верхнее отверстие, предназначенное для эксплуатации рычажной передачи с чугунными колодками; - открыть краны 4200 ТУ 3184-516-05744521-2004, соединяющие тормозные цилиндры с регуляторами выхода штока; - отрегулировать регуляторы выхода штока тормозных цилиндров на величину (55 – 65) мм; - снять щиты с лобовых окон; - произвести химический анализ масла тяговых трансформаторов и главных электрокомпрессоров; - проверить электрическую прочность изоляции высоковольтных и низковольтных цепей; - проверить наличие смазки и работоспособность всех узлов механической, пневматической и электрической систем электропоезда. Внимание: В отстое при температуре наружного воздуха ниже плюс 5°С необходимо полностью сливать воду из баков и трубопроводов туалетов 280 382.00.00.000 РЭ 4.1.2 Меры безопасности при техническом обслуживании и текущих ремонтах При эксплуатации, техническом обслуживании и текущем ремонте электропоезда необходимо неукоснительно соблюдать действующие: «Правила по охране труда при техническом обслуживании и текущем ремонте тягового подвижного состава и грузоподъемных кранов на железнодорожном ходу» ПОТ РО-32-ЦТ 668-99. «Типовую инструкцию по охране труда для локомотивных бригад» ТОИ Р-32-ЦТ-555-98. «Правила пожарной безопасности на железнодорожном транспорте. С изменениями и дополнениями, утвержденными указаниями МПС России от 26 мая 1998 года №Г-616у» ЦУО 112. «Инструкцию по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе» ЦТ-ЦУО 175. Прочие действующие нормативные акты Министерства транспорта РФ и ОАО «РЖД» касающиеся охраны труда и мер по обеспечению безопасности жизни людей, пожарной и экологической безопасности. Внимание: ЗАПРЕЩАЕТСЯ производить любые работы на электропоезде лицам, не сдавшим очередной экзамен по технике безопасности, а также не имеющим соответствующего удостоверения на право работы с установками высокого напряжения! На электропоезде, находящимся под напряжением, с поднятым токоприёмником, запрещено следующее: - осматривать и ремонтировать электрическое, механическое и пневматическое оборудование; - производить заправку смазкой подшипников тяговых двигателей; - прикасаться к ящикам подвагонного оборудования; - регулировать предохранительные клапаны компрессоров; - открывать двери высоковольтных шкафов, люки доступа к высоковольтным электрокалориферам, крышки ящиков с высоковольтной аппаратурой, блоки измерительных приборов; - разъединять высоковольтные межвагонные соединения цепей отопления; - мыть полы в вагонах электропоезда. Внимание: ЗАПРЕЩАЕТСЯ выполнять любые работы на крыше электропоезда, находящегося под контактным проводом, и подниматься на крыши вагонов без снятия напряжения и без заземления контактной сети с помощью переносного заземления! При поднятом и находящемся под напряжением токоприёмнике разрешается: - регулировать блоки регуляторов напряжения и частоты с использованием защитных средств; - вскрывать кожух и настраивать регулятор давления; - осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров, не залезая под кузов; - заменять предохранители в обесточенных цепях управления, включать автоматы защиты; 281 382.00.00.000 РЭ - заменять лампы освещения и низковольтные предохранители при обесточенных электрических цепях; - протирать стёкла в кабине машиниста снаружи и внутри; заправлять песочные бункеры. При необходимости осмотра и ремонта под контактным проводом подвагонного оборудования и оборудования, размещенного в шкафах с блокировками безопасности, а также при исключении и восстановлении действия блокировок безопасности следует предварительно привести электропоезд в безопасное состояние, выполнив следующее: - остановить электропоезд и принять меры против самопроизвольного движения электропоезда; - отключить все воздушные высоковольтные выключатели кнопкой «ОТКЛЮЧЕНИЕ ВВ» на УПУ; - опустить все токоприёмники и убедиться визуально, что они опустились; - выключить тумблер «ВУ» на панели включения управления УПУ (средняя тумба); - перекрыть магистрали подачи сжатого воздуха к токоприёмникам, для чего перевести ручки воздушных трехходовых кранов в шкафах № 1 моторных вагонов из вертикального положения в горизонтальное; - установить главные разъединители ГРЭ-2А-6 в ящиках Я.01 моторных вагонов в положение «ЗЕМЛЯ»; - отключить аккумуляторные батареи с помощью выключателей в шкафах № 1 головных вагонов и № 4 прицепных вагонов. Допускается производить наблюдение за работой электрооборудования при открытых шкафах и снятых крышках подвагонных ящиков, закрепив в нажатом состоянии блокировочные выключатели. Наблюдающих, при этом, должно быть не менее двух Внимание: При наблюдении запрещается приближаться к электрооборудованию на расстояние менее 1 м и оставлять открытое оборудование без надзора. Наблюдать за действием подвагонного электрооборудования разрешается только с наружной стороны вагона, находится, при этом, под вагоном запрещается! По окончании работ освободить выключатели блокировок безопасности и закрыть все двери шкафов и крышки ящиков. Восстановление рабочего состояния электропоезда необходимо производить в следующем порядке: - установить главные разъединители в рабочее положение; - перевести воздушные трехходовые краны токоприёмников в рабочее (вертикальное) положение; - подготовить электропоезд к работе, как указано в пункте 3.2.2. Внимание: ЗАПРЕЩАЕТСЯ производить временные соединения высоковольтных цепей, прокладывая провода в кабинах, тамбурах, салонах и других помещениях; ЗАПРЕЩАЕТСЯ разъединять соединительные пневматические рукава, снимать и разбирать приборы пневматического и тормозного оборудования, находящиеся под давлением. 282 382.00.00.000 РЭ 4.1.2 Меры безопасности при техническом обслуживании и текущих ремонтах При эксплуатации, техническом обслуживании и текущем ремонте электропоезда необходимо неукоснительно соблюдать действующие: «Правила по охране труда при техническом обслуживании и текущем ремонте тягового подвижного состава и грузоподъемных кранов на железнодорожном ходу» ПОТ РО-32-ЦТ 668-99. «Типовую инструкцию по охране труда для локомотивных бригад» ТОИ Р-32-ЦТ-555-98. «Правила пожарной безопасности на железнодорожном транспорте. С изменениями и дополнениями, утвержденными указаниями МПС России от 26 мая 1998 года №Г-616у» ЦУО 112. «Инструкцию по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе» ЦТ-ЦУО 175. Прочие действующие нормативные акты Министерства транспорта РФ и ОАО «РЖД» касающиеся охраны труда и мер по обеспечению безопасности жизни людей, пожарной и экологической безопасности. Внимание: ЗАПРЕЩАЕТСЯ производить любые работы на электропоезде лицам, не сдавшим очередной экзамен по технике безопасности, а также не имеющим соответствующего удостоверения на право работы с установками высокого напряжения! На электропоезде, находящимся под напряжением, с поднятым токоприёмником, запрещено следующее: - осматривать и ремонтировать электрическое, механическое и пневматическое оборудование; - производить заправку смазкой подшипников тяговых двигателей; - прикасаться к ящикам подвагонного оборудования; - регулировать предохранительные клапаны компрессоров; - открывать двери высоковольтных шкафов, люки доступа к высоковольтным электрокалориферам, крышки ящиков с высоковольтной аппаратурой, блоки измерительных приборов; - разъединять высоковольтные межвагонные соединения цепей отопления; - мыть полы в вагонах электропоезда. Внимание: ЗАПРЕЩАЕТСЯ выполнять любые работы на крыше электропоезда, находящегося под контактным проводом, и подниматься на крыши вагонов без снятия напряжения и без заземления контактной сети с помощью переносного заземления! При поднятом и находящемся под напряжением токоприёмнике разрешается: - регулировать блоки регуляторов напряжения и частоты с использованием защитных средств; - вскрывать кожух и настраивать регулятор давления; - осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров, не залезая под кузов; - заменять предохранители в обесточенных цепях управления, включать автоматы защиты; 283 382.00.00.000 РЭ - заменять лампы освещения и низковольтные предохранители при обесточенных электрических цепях; - протирать стёкла в кабине машиниста снаружи и внутри; заправлять песочные бункеры. При необходимости осмотра и ремонта под контактным проводом подвагонного оборудования и оборудования, размещенного в шкафах с блокировками безопасности, а также при исключении и восстановлении действия блокировок безопасности следует предварительно привести электропоезд в безопасное состояние, выполнив следующее: - остановить электропоезд и принять меры против самопроизвольного движения электропоезда; - отключить все воздушные высоковольтные выключатели кнопкой «ОТКЛЮЧЕНИЕ ВВ» на УПУ; - опустить все токоприёмники и убедиться визуально, что они опустились; - выключить тумблер «ВУ» на панели включения управления УПУ (средняя тумба); - перекрыть магистрали подачи сжатого воздуха к токоприёмникам, для чего перевести ручки воздушных трехходовых кранов в шкафах № 1 моторных вагонов из вертикального положения в горизонтальное; - установить главные разъединители ГРЭ-2А-6 в ящиках Я.01 моторных вагонов в положение «ЗЕМЛЯ»; - отключить аккумуляторные батареи с помощью выключателей в шкафах № 1 головных вагонов и № 4 прицепных вагонов. Допускается производить наблюдение за работой электрооборудования при открытых шкафах и снятых крышках подвагонных ящиков, закрепив в нажатом состоянии блокировочные выключатели. Наблюдающих, при этом, должно быть не менее двух Внимание: При наблюдении запрещается приближаться к электрооборудованию на расстояние менее 1 м и оставлять открытое оборудование без надзора. Наблюдать за действием подвагонного электрооборудования разрешается только с наружной стороны вагона, находится, при этом, под вагоном запрещается! По окончании работ освободить выключатели блокировок безопасности и закрыть все двери шкафов и крышки ящиков. Восстановление рабочего состояния электропоезда необходимо производить в следующем порядке: - установить главные разъединители в рабочее положение; - перевести воздушные трехходовые краны токоприёмников в рабочее (вертикальное) положение; - подготовить электропоезд к работе, как указано в пункте 3.2.2. Внимание: ЗАПРЕЩАЕТСЯ производить временные соединения высоковольтных цепей, прокладывая провода в кабинах, тамбурах, салонах и других помещениях; ЗАПРЕЩАЕТСЯ разъединять соединительные пневматические рукава, снимать и разбирать приборы пневматического и тормозного оборудования, находящиеся под давлением. 284 382.00.00.000 РЭ 4.2 Неисправности электропоезда и способы их устранения 4.2.1 Неисправности кузовов и кузовного оборудования 4.2.1.1 Неисправности деталей и узлов кузовов, встречающиеся во время эксплуатации и требующие ремонта или замены, а также способы их устранения, приведены в таблице 4.2: Таблица 4.2 Неисправности Способы устранения Неисправности рам кузовов: -трещины в шкворневых, буферных, Неисправности устранить сваркой в поперечных, продольных балках и бал- соответствии с «Инструкцией по ках подвески поездного оборудования сварочным работам при ремонте на раме вагона; тепловозов, электровозов, электро- износ внутренних вертикальных гра- поездов и дизель-поездов». ней хребтовой балки возле упорных угольников фрикционного аппарата более 3 мм, трещины и вмятины хребтовой балки; - прогиб буферного бруса или поперечной балки более 15 мм; - повреждения узлов крепления металлических скользунов и их коробок; - повреждение резиновых прокладок скользунов - разрывы и протертые места глубиной более 2 мм. Прокладки заменить. Неисправности крыш кузовов: - течь крыши, неплотности в местах Неисправности устранить сваркой в прохода проводов и труб; соответствии с «Инструкцией по - пробои или прожоги металлической сварочным работам при ремонте крыши кузова; тепловозов, электровозов, электро- жалюзи погнуты, забиты пылью и поездов и дизель-поездов». грязью; Поврежденные мостки и поручни - повреждения мостков и поручней на заменить. крыше. Неисправности боковых и концеРазрешается оставлять без исправвых стен кузовов: лений до ближайшего ТР-2, ТР-3 или - сквозные повреждения коррозией, КР-1 вмятины в обшиве кузова, не надрывы и трещины, вмятины обшивы вызывающие нарушение нормальной кузова. работы оборудования. Заварку трещин выполнить в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизельпоездов». 285 382.00.00.000 РЭ Продолжение таблицы 4.2 Неисправности Неисправности рам кузовов: -трещины в шкворневых, буферных, поперечных, продольных балках и балках подвески поезднного оборудования на раме вагона; - износ внутренних вертикальных граней хребтовой балки возле упорных угольников фрикционного аппарата более 3 мм, трещины и вмятины хребтовой балки; - прогиб буферного бруса или поперечной балки более 15 мм; - повреждения узлов крепления металлических скользунов и их коробок; - повреждение резиновых прокладок скользунов - разрывы и протертые места глубиной более 2 мм. Неисправности крыш кузовов: - течь крыши, неплотности в местах прохода проводов и труб; - пробои или прожоги металлической крыши кузова; - жалюзи погнуты, забиты пылью и грязью; - повреждения мостков и поручней на крыше. Способы устранения Неисправности устранить сваркой в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизельпоездов». Прокладки заменить Неисправности устранить сваркой в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизельпоездов». Поврежденные мостки и поручни заменить. Неисправности боковых и концевых стен кузовов: Разрешается оставлять без исправле- сквозные повреждения коррозией, ний до ближайшего ТР-2, ТР-3 или КРнадрывы и трещины, вмятины об- 1 вмятины в обшиве кузова, не вызышивы кузова. вающие нарушение нормальной работы оборудования. Заварку трещин выполнить в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов». 286 382.00.00.000 РЭ Продолжение таблицы 4.2 Неисправности Переход: - износ амортизаторов и шпинтонов переходной площадки; - повреждение крепежа и кронштейнов крепления амортизаторов. - изгиб швеллера упорной балки свыше 6 мм на всю длину. - износ свыше допустимого листов упорной балки; - износ свыше допустимого пазов кронштейнов упорной балки; - износ свыше допустимого неподвижного и подвижного листов переходной площадки; - отсутствие смазки в шпинтонах и на упорной балке переходной площадки. Повреждение узлов крепления шкворней на моторных и прицепных вагонах: - ослабление посадки шкворня моторных вагонов в пятнике рамы кузова; - ослабление посадки шкворня моторных вагонов в трубе надрессорного бруса тележки; - дефекты резины амортизатора шкворня моторных вагонов; - отсутствие зазора между шайбой шкворня моторных вагонов и торцом трубы в надрессорном брусе; - зазор между пятником на прицепных и головных вагонах и пятником на тележках головных и прицепных вагонов не соответствует требованиям чертежа. Способы устранения Баллоны заменить. Пружины заменить. Детали отремонтировать. Детали заменить. Швеллер упорной балки выправить. Листы заменить. Кронштейны отремонтировать наплавкой с последующей механической обработкой. Листы заменить. Добавить смазку. Шкворень перепрессовать. Гайки крепления шкворня в раме кузова должны быть затянуты плотно (ключом с рукояткой длиной не менее 1 м и усилием 30…40 кг) и при обстукивании издавать чистый звук (не дребезжащий), при этом размер между торцом пятника и фланцем шкворня должен быть не менее 12 мм. Для затяжки резинового амортизатора в трубе надрессорного бруса необходимо его сжать трубой (дистанцер) затянув нижнюю гайку и контргайку. Плотность прилегания амортизатора проверить щупом 0,2 мм, который не должен входить на глубину более 80 мм от нижнего торца трубы надрессорного бруса. При этом зазор между нажимной шайбой и торцом трубы надрессорного бруса должен быть не менее 3 мм. Дефекты резины амортизатора, дошедшие до витков пружины, не допускаются. Поврежденные амортизаторы заменить. 287 382.00.00.000 РЭ Окончание таблицы 4.2 Неисправности Способы устранения Зазор между корпусом пятника кузова прицепного (головного) вагона и корпусом пятника на тележке 16 12 отрегулировать установкой подкладок под скользуны. Высота нижней кромки путеочистителя от уровня верха головок рельсов под массой тары должна быть 180-10 мм. Необходимый размер установить перемещением съемного листа путеочистителя. Погнутые, оторванные или с трещинами детали выправить и заварить. Допускается наличие вмятин на путеочистителе глубиной 5…10 мм на длине 300…500 мм. Высота нижней кромки путеочистителя от головки рельса не соответствует требованиям чертежа. Повреждение конструкции путеочистителя на головных вагонах: - погнутые, оторванные и с трещинами угольники, полосы и кронштейны; - трещины в кронштейнах крепления устройств локомотивной сигнализации. 4.2.2 Неисправности автосцепного устройства электропоезда, требующие ремонта или замены, а также способы их устранения, приведены в «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494. Неисправности и их устранение беззазорного сцепного устройства БСУ-ТМ даны в Руководстве по эксплуатации ТМ120.01.05.000РЭ. 4.2.3 Неисправности внутренних конструкций и внутреннего оборудования вагонов, требующие ремонта или замены, а также способы их устранения, приведены в таблице 4.3: Таблица 4.3 Неисправности - повреждение крепления диванов к полу и боковым стенам; - повреждение ручек диванов; - повреждение окон; - повреждения багажных полок и их крепления; - повреждение поручней и их крепления; 288 Способы устранения Имеющие ослабленные каркасы, укрепить металлическими накладками. Неисправные детали заменить. Неисправные окна заменить.. Неисправные детали заменить. Неисправные детали заменить 382.00.00.000 РЭ Окончание таблицы 4.3 Неисправности Внутренняя отделка кабины машинистов: - повреждения внутренней обшивки кабины; - повреждения кресел машинистов, повреждение их крепления к полу; - повреждение лобовых и боковых окон; - повреждение стеклоочистителей. Способы устранения Поврежденную обшиву заменить. Неисправные детали заменить. Неисправные окна заменить. Неисправные стеклоочистители заменить. Туалеты: - повреждения унитазов, раковин, смывных устройств, крышек; - повреждения труб унитазов и умывальников; - нарушение герметичности бака для воды, повреждение теплоизоляции. Неисправные детали заменить. Неисправные детали заменить. Неисправные баки отремонтировать или заменить. Двери: салонные раздвижные двери: - повреждение роликов и верхней направляющей рейки; - повреждение створок дверей; - повреждение ручек; наружные раздвижные двери: - повреждение дверного механизма; - повреждение створок дверей; Неисправные детали заменить. торцевые двери: - повреждение ручек; - повреждение замков; - повреждение створок. Повреждение окраски вагонов. Неисправные детали заменить. Поврежденные места наружных металлических поверхностей очистить от старой краски, промыть, обезжирить, загрунтовать с последующей сушкой, шпатлевкой и шлифовкой. 4.2.4 Во время эксплуатации могут встречаться следующие неисправности деталей и узлов тележек: 4.2.4.1 Неисправности колесных пар: 4.2.4.1.1 Неисправности осей, требующие ремонта или замены, а также способы их устранения, приведены в таблице 4.4: 289 382.00.00.000 РЭ Таблица 4.4 Неисправности * Трещины поперечные и косые: а) на любой части оси (кроме подступичной) независимо от срока службы; Способы устранения Ось бракуется, если после обработки (точение и шлифовка) в пределах допуска трещины остаются. Устранить обточкой, если глубина трещины не превышает 2 мм. Обточку б) на подступичной части оси при производить не менее чем на 0,5 мм в сроке службы менее 10 лет. глубину за пределы трещины с последующей проверкой оси магнитным дефектоскопом и упрочнением накаткой. При большей глубине трещины ось бракуется. 1) Трещины и плены продольные: Не допускаются. а) на средней части оси; Колесную пару, имеющую на средней части оси продольную трещину или плену, изъять из эксплуатации и отправить в ремонт. В ремонтном пункте продольные трещины или плены исследовать вырубкой канавочником до полного их исчезновения. Ось бракуется, если: глубина вырубки в средней части превышает 3 мм; количество вырубок в любом месте средней части оси более 3-х, а общая длина всех вырубок глубиной более 1 мм превышает 1000 мм. Вырубки глубиной до 1 мм не учитываются. Вырубку трещин или плен производить только в направлении длины их залегания без резких переходов с гладким выводом кромок и разделкой их по ширине, равной трехкратной глубине вырубленного слоя. Независимо от количества и размеб) на других частях оси; ров не допускаются. Устранять обточкой. Об образовании трещин в подступичной части оси можно судить по выделению ржавчины в виде мелкой красноватой пыли, нарушению целостности слоя краски или вздутию краски бугорком в месте сопряжения оси со ступицей и образованию зазора между осью и ступицей. При обнаружении одного из указанных признаков следует тщательно проверить подступичную часть оси и определить, нет ли других признаков образования трещин. Если краска в месте сопряжения оси со ступицей вздулась бугорком, необходимо иглой поднять слой краски бугорка и тщательно осмотреть это место. Наличие на оси под бугорком мелкой металлической пыли указывает на образование трещин в подступичной части оси. 290 382.00.00.000 РЭ Продолжение таблицы 4.4 Неисправности Волосовины2): а) на галтелях оси; Способы устранения Не допускаются. Устранить обточкой в пределах допустимого ремонтного размера между галтелями с последующим упрочнением. У тележек моторных вагонов не допускаются и устраняются обточб) на цилиндрических поверхностях кой, если общее количество их бошеек оси; лее 4-х и в любом поперечном сечении более 2-х или если длина отдельной волосовины превышает 10 мм. У прицепных вагонов не допускаются и устраняются обточкой, если общее количество их более 5-ти и в любом поперечном сечении их более 3-х или если длина отдельной волосовины превышает 10 мм. Волосовины длиной до 2 мм на шейках. оси моторной тележки и до 3 мм на шейках оси прицепной тележки при нескученном3) и нестрочечном4) их расположении не учитываются. У тележек моторных вагонов не допускаются и устраняются обточв) на подступичной, предподстукой, если в любом поперечном сепичной и средней частях оси; чении их более 2-х или если длина отдельной волосовины превышает 15 мм на подступичной или предподступичной части и более 25 мм на средней части. У прицепных вагонов не допускаются и устраняются обточкой, если в любом поперечном сечении их более 3-х или если длина отдельной волосовины превышает 25 мм. Волосовины длиной до 3 мм при нескученном и нестрочечном их расположении не учитываются. 291 382.00.00.000 РЭ Продолжение таблицы 4.4 Неисправности Темновины и светловины в любой части оси; Способы устранения Допускаются, но без каких бы то ни было признаков расслоения металла. Дефекты с признаками расслоения металла устранить. Риски, задиры, забоины и коррозия на шейках и предподступичных частях осей: а) риски и задиры поперечные на шейках; Риски и задиры глубиной до 0,5 мм не ближе 100 мм и глубиной до 1,5 мм не ближе 160 мм от предподступичной части оси зачистить шлифовальной шкуркой с зернистостью 5 или 6 с применением масла. Площадь зачистки не должна превышать 15% посадочной поверхности подшипника. После зачистки шейки продефектоскопировать. При больших размерах повреждения ось бракуется. Риски и задиры на шейках глубиб) риски и задиры продольные на ной до 0,5 мм не более 3-х не ближе шейках и предподступичных частях; 50 от торца галтели, а на предподступичных частях глубиной до 1 мм без ограничения количества зачистить вдоль оси шлифовальной шкуркой с зернистостью 5 или 6 с применением масла. При больших размерах повреждения ось бракуется. в) забоины на шейках и предподОстрые края забоин глубиной до ступичных частях; 0,8 мм не ближе 60 мм от торца галтели, общей площадью до 50 мм2, разрешается притупить, не оставляя выступов над поверхностью. После исправления шейки и предподступичной части продефектоскопировать. При больших забоинах ось бракуется. г) коррозия на шейках и предКоррозию устранить шлифовальподступичных частях; ной шкуркой с зернистостью 5 или 6 с применением масла. На глубокую точечную коррозию допуски, как на забоины. Радиальное биение шеек более Устранить обточкой и шлифовдопустимых значений, определяемое кой на станке или восстановлением при вращении колесной пары в цен- центрового отверстия. трах станка. 292 382.00.00.000 РЭ Продолжение таблицы 4.4 Неисправности Допуск непостоянства диаметра в поперечном и продольном сечениях, и допуск прямолинейности шеек более установленных значений Отклонение от прямолинейности оси, определяемое при вращении в центрах станка. Радиус галтелей шеек менее допустимых значений. Смятие галтелей осей при запрессовке или распрессовке подшипников. Протертость, забоины на средней части оси. Диаметр шеек менее допустимого. Смятая или изношенная резьба: а) на конце оси; б) на торце оси под болты; Способы устранения Устранить обточкой и шлифовкой на станке. Ось бракуется при превышении допуска прямолинейности, предусмотренного чертежами. Восстановить обточкой на станке в пределах допустимого ремонтного размера между галтелями с последующим упрочнением. Разрешается исправление галтелей на станке галтельным резцом в пределах допустимого ремонтного размера между галтелями с последующим упрочнением. При наличии размера менее допустимого, ось бракуется При протертости более допустимого значения допуска на диаметр средней части оси, ось бракуется. При протертости в пределах допуска выполнить плавный переход от протертого места к образующей оси. Допускаются забоины глубиной до 2мм, общей площадью до 100мм2 с зачисткой острых кромок. Ось бракуется. Буксовые шейки восстанавливают по отработанной и утвержденной ОАО «РЖД» технологии, обеспечивающей достаточную усталостную прочность оси. Разрешается оставлять в эксплуатации при обыкновенном освидетельствовании колесные пары, имеющие сорванную резьбу не более 15% рабочей длины на каждом конце оси, соответственно при полном освидетельствовании- 5%. При большем значении повреждения резьбу сточить, место наплавить и нарезать новую резьбу. Дефектную резьбу срезать, отверстия заварить, просверлить вновь и нарезать новую резьбу. 293 382.00.00.000 РЭ Окончание таблицы 4.4 Неисправности Забитые и разработанные центровые отверстия оси. Следы электродугового ожега; Способы устранения Восстановить до чертежных размеров электронаплавкой с последующей механической обработкой. Следы электродугового ожога средней части оси удалить зачисткой с плавным переходом к остальной поверхности с последующей шлифовкой и проверкой магнитным дефектоскопом. При следах ожога на других частях ось бракуется. Примечания: 1) Под пленой понимается тонкое, местное «языкообразное» отслоение металла частично соединенное с основным металлом. 2) Волосовинами называются продольные тонкие расслоения металла, получившиеся вследствие раскатки газовых пузырей или неметаллических включений, имеющихся в металле. 3) Расположение волосовин, при котором в любом месте их число на площади размером 5 х 50 мм превышает 5 шт. считается скученным. При этом волосовины длиной до 10 мм при нестрочечном их расположении не учитываются. 4) Под строчечным понимается расположение волосовин на поверхности оси по ее образующей. Волосовины, составляющие одну строчку и имеющие длину на шейке менее 10 мм, на подступичной и предподступичной частях менее 15 мм и на средней части оси менее 25 мм, принимаются за одну волосовину длиной, равной общему отрезку прямой, на которой они расположены. 4.2.4.2 Неисправности бандажей и ободьев цельнокатаных колес, требующие ремонта или замены, а также способы их устранения, приведены в таблице 4.5: Таблица 4.5 Неисправности Способы устранения Трещины поперечные или косые: а) независимо от размера, колиБандаж (цельнокатаное колесо) чества и места расположения; бракуется. Допускается устранить обточкой термические трещины на вершине гребня глубиной до 5 мм со снятием металла за ее пределы на глубину 1,5…2 мм. 1) Трещины и плены продольные: а) на поверхности катания банУстранить обточкой на станке до дажа или обода цельнокатаного полного исчезновения. колеса, поверхности гребня и внутренней боковой поверхноcти; 294 382.00.00.000 РЭ Продолжение таблицы 4.5 Неисправности б) на наружных боковых гранях бандажа или обода цельнокатаного колеса; Способы устранения Устраняется вырубкой или шлифовальной машинкой с плавным переходом к основной поверхности бандажа или обода. Глубина вырубок допускается не более 5 мм. Общая длина вырубок на одном бандаже или ободе цельнокатаного колеса не должна превышать 300 мм. Количество вырубок в одном поперечном сечении не должно быть более 2-х у бандажей и более 3-х на ободах цельнокатаных колес. в) на внутренней поверхности бандажа и в выточке для бандажного кольца; Раковины2) на поверхности катания бандажа или обода цельнокатаного колеса. Выщербины3) на поверхности катания бандажа или обода цельнокатаного колеса. Бандаж бракуется. Сколы, выкрашивания, выщербины, раковины, уходящие под упорный бурт или бандажное кольцо (независимо от размеров). Колесная пара бракуется. Задир бандажа у подножья рабочей части гребня. Устранить обточкой на станке до полного исчезновения. Задир бандажа в районе круга катания (независимо от размеров) Устранить обточкой на станке до полного исчезновения. Ползун (выбоина) на поверхности катания бандажа или обода цельнокатаного колеса более допустимого значения; Устранить обточкой. При обнаружении в пути следования руководствоваться п.3.5.4 инструкции ЦТ329. Устранить обточкой на станке до полного исчезновения. Разрешается оставлять без исправления до первой выкатки или обточки колесной пары моторного вагона длиной не более 10 мм, глубиной не более 3 мм; у прицепного вагона длиной не более 25 мм, глубиной не более 3 мм. Выщербины больших размеров устраняют обточкой. 295 382.00.00.000 РЭ Продолжение таблицы 4.5 Неисправности Ослабление бандажа4) на ободе центра, определяемое по звуку при ударе по бандажу слесарным молотком или по взаимному смещению контрольных отметок на бандаже и ободе. Способы устранения Если при сдвиге контрольной отметки звук при ударе по бандажу подтверждает его ослабление, устранить сменой бандажа. Если при сдвиге контрольной отметки звук при ударе по бандажу не подтверждает его ослабление, и бандажное кольцо не ослабло, разрешается дальнейшая эксплуатация поезда со скоростью не более 100 км/ч. При этом, против отметки на бандаже необходимо поставить новую отметку на ободе с записью в журнале (формы ТУ-152) и книгу ремонта (формы ТУ-28) а старую зачеканить. При повторном сдвиге бандажа, даже без признаков его ослабления бандаж подлежит замене. Прокат (высота гребня) бандаУстранить обточкой на станке до жей или цельнокатаных колес более полной ликвидации проката и доведопустимого. дения высоты гребня до чертежных размеров. Местное или по всему кругу каУстранить обточкой на станке до тания увеличение ширины бандажа полного исчезновения. или обода цельнокатаного колеса более допустимого. Толщина гребня менее допуУстранить обточкой на станке до стимого значения. полного исчезновения. Вертикальный подрез гребня. Устранить обточкой на станке до полного исчезновения. Остроконечный накат на гребне. Устранить обточкой на станке до полного исчезновения. Опасная форма гребня, измеряеУстранить механической обрамая специальными шаблонами. боткой. Навар металла на поверхности Устранить обточкой на станке катания. до полного исчезновения. Ослабление бандажного кольца Не допускается к эксплуатации. более допустимых размеров. Устранить путем замены бандажного кольца или обжатием прижимного бурта бандажа на вальцовочном станке, пневматическим молотком с обжимкой или кувалдой под гладилку. До обжатия прижимного бурта бандаж нагреть до 220…270 °С. 296 382.00.00.000 РЭ Окончание таблицы 4.5 Неисправности Толщина прижимного и упорного буртов бандажа менее допустимого значения. Зазор между боковой гранью обода и упорным буртом бандажа. Разность расстояний между внутренними гранями бандажей или ободьев цельнокатаных колес у одной колесной пары более допустимого значения или несоответствие этих расстояний установленным нормам (измерять у неподкаченной колесной пары в четырех местах в двух взаимно перпендикулярных плоскостях, проходящих через центр оси). Способы устранения Бандаж бракуется. Допускается не более 0,5 мм по всей окружности на глубину не более половины высоты бурта. При больших размерах бандаж бракуется. Устранить обточкой или сменой бандажей, перепрессовкой центров и цельнокатаных колес, перенасадкой бандажей с наплавкой и последующей обработкой боковых граней обода, сменой оси при ее изогнутости. Высота гребня, меньше устаУстранить обточкой на станке, новленных в п.3.5 инструкции ЦТдоведя высоту гребня до чертежных 329. размеров. 1) Под пленой понимается тонкое, местное «языкообразное» отслоение металла частично соединенное с основным металлом, располагается только с наружной боковой поверхности обода колеса. 2) Под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака), закатанных внутрь металла, и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа. 3) Под выщербинами понимается выкрашивание кусочков металла на поверхности катания. 4) Об ослаблении бандажа свидетельствуют следующие признаки: - глухой дребезжащий звук при обстукивании молотком обода колесного центра и бандажа; - нарушение целостности слоя краски или выделение смазки, ржавчины по окружности в местах прилегания бандажа к ободу колесного центра; - образование зазора между ободом колесного центра и упорным буртиком бандажа; - несовпадение контрольных рисок на ободе колесного центра и бандажа. 4.2.4.3 Неисправности колесных центров, зубчатых и цельнокатаных колес, требующие ремонта или замены, а также способы их устранения, приведены в таблице 4.6: 297 382.00.00.000 РЭ Таблица 4.6 Неисправности Ослабление1) колесного центра или цельнокатаного колеса на оси. Способы устранения Колесную пару с явными признаками ослабления (сдвиг центра или колеса вдоль образующей оси или в окружном направлении) изъять из эксплуатации. За колесной парой, находящейся в эксплуатации с выступающей смазкой, ржавчиной или трещинами краски в местах соединения центра с осью без явных признаков ослабления установить особое наблюдение. При полном освидетельствовании при выступающей смазке, ржавчине и трещинах краски в местах соединения центра с осью плотность посадки центра на оси опробовать на прессе на максимальное давление, установленное для запрессовки. Опробование на прессе производить в направлении от середины оси к ее концу. Трещины в ступице. Колесный центр или ступица зубчатого колеса бракуются. Трещины в ободе или спице ценКолесную пару, имеющую хотя тра колесной пары. бы одну трещину в спице или ободе, изъять из эксплуатации. В ремонтном пункте в соответствии с требованиями действующих Инструктивных указаний по сварочным работам (ЦТтеп/251) трещины заварить или забраковать центр. 1) Признаками ослабления посадки колеса на оси являются: - выделение ржавчины или смазки вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей; - изменение расстояния между внутренними гранями бандажей. В условиях работы поезда на линии обнаруживают по прижатию гребней обоих колес к рельсам или по набеганию тормозных колодок на гребни колес.; - сдвиг контрольной цветной полосы, нанесенной на торец ступицы и на часть оси в месте их соприкосновения; - уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса. 298 382.00.00.000 РЭ Продолжение таблицы 4.6 Неисправности Допуск непостоянства диаметра в поперечном и продольном сечениях обода колесного центра более допустимых значений. Диаметр или ширина обода менее допустимых значений. Излом зуба. Способы устранения Устранить обточкой или наплавкой с последующей механической обработкой. Восстановить наплавкой с последующей обработкой. Венец зубчатого колеса бракуется. Вмятины, раковины, выкрошивРазрешается оставлять в работе шиеся места на поверхности зуба венцы зубчатых колес, если глубина более допустимого значения. раковин, вмятин и выкрашиваний не превышает 2мм (отдельных до 3мм), а общая площадь на зубе составляет в эксплуатации не более 25% рабочей поверхности, при обыкновенном освидетельствовании – не более 10% и при полном освидетельствовании – не более 5%. Отколы на поверхности зуба (от Разрешается оставлять в эксторца). плуатации и при обыкновенном освидетельствовании венцы зубчатых колес, если отколотые места имеют длину не более 15 мм и глубину не более 3 мм, а при полном освидетельствовании – 10 мм и глубину не более 2 мм. Заусенцы и острые кромки закруглить. Трещины во впадинах венцов Венец бракуется. зубчатых колес. При обыкновенном и полном освидетельствовании бракуются венцы: - с трещинами на переходных поверхностях длиной более 25 мм; - с трещинами, выходящими на торец, глубиной более 2 мм; - с трещинами любых размеров, развивающимися с обеих сторон зуба (встречные трещины); - при наличии трещин более чем на 25% зубьев. Зачистка трещин не допускается. 4.2.4.4 Неисправности подшипников качения букс и тяговых (осевых редукторов): В таблице 4.7 приведены возможные неисправности при эксплуатации узлов с подшипниками качения и способы их устранения: 299 382.00.00.000 РЭ Таблица 4.7 Неисправности Ослабление болтов крепления венцов зубчатых колес. Уменьшение толщины зуба, измеряемое по делительной окружности, более допустимого значения. Радиальный зазор подшипника не соответствует нормам. Способы устранения Болты заменить. Разрешается увеличить диаметр отверстия во фланце центра и зубчатом венце на 4 мм с постановкой соответственно увеличенных призонных болтов. При ослаблении более 4-х болтов зубчатого венца или более 3-х болтов подряд все болты заменить новыми следующей градации с проверкой отверстий развертками. Зубчатое колесо бракуется. Подшипник перекомплектовать с заменой колец или комплекта роликов. Неплавный ход, тугое вращение, повышенный шум и толчки при проверке на легкость вращения. Подшипник промыть и проверить повторно. Если дефект не устранен, то подшипник разобрать. Детали подвергнуть осмотру и проверке с целью определения их пригодности. Неисправные детали заменить. Проворот внутреннего кольца на шейке. Посадочную поверхность подшипника зачистить шкуркой. Кольцо продефектоскопировать. Размер кольца под посадку при необходимости восстановить в соответствии с рекомендациями п. 6.10 инструкции ЦТ/330. Трещины и изломы деталей подшипника. Сколы краев роликов. Усталостные выкрашивания на поверхностях качения колец, роликах. Крупные вмятины и задиры на кольцах и роликах. Ползуны (лыски) на роликах. Гранность и волнообразный накат (бринелирование) на кольцах и роликах. Детали браковать. Ролики браковать. Кольца и ролики браковать. Кольца и ролики браковать. Детали браковать. Детали браковать. 300 382.00.00.000 РЭ Продолжение таблицы 4.7 Неисправности Рифление на поверхностях качения колец и роликов. Штриховые задиры (рябина, шелушение) на поверхностях качения колец и роликов. Блестящие круговые полоски на роликах. Матовая поверхность на кольцах и роликах. Задиры в виде «елочки» на рабочих поверхностях бортов колец. Задиры в виде «елочки» на торцах роликов. Способы устранения Детали браковать. В депо разрешается указанные дефекты оставлять без исправления. Допускаются без исправления. Допускаются без исправления. Неглубокие задиры в виде рисок допускаются без исправления. Глубокие с признаками выкрашивания зачистить при вращении кольца шлифовальной шкуркой с зернистостью 5 или 6 с маслом. Обязательна проверка колец на трещины. Неглубокие задиры в виде рисок допускаются без исправления. Глубокие с признаками выкрашивания зачистить шлифовальной шкуркой с зернистостью 5 или 6 с маслом. Кольца и ролики браковать. Раковины на торцах роликов и рабочей поверхности бортов колец. Перегрев деталей – четко выДетали браковать. раженные (синие, фиолетовые) цвета побежалости на кольцах и роликах. Сколы на бортах внутренних и Детали браковать. наружных колец. Потемнение поверхностей каДопускаются без исправления. чения (от серого до черного цвета) колец, роликов, возникшее вследствие их окисления (обычно наблюдается после работы подшипников на смазке, содержащей серу, а также при длительном прохождении через подшипник небольшого тока). Сплошной след ожога электротоком (цепочка слившихся или близко расположенных точек) на поверхности качения. Детали браковать. 301 382.00.00.000 РЭ Окончание таблицы 4.7 Неисправности Способы устранения Ожоги электротоком поверхДопускаются без исправления, если ностей качения колец и роликов в поперечный размер каждой точки не превиде отдельных разбросанных вышает 2 мм при деповском и 1 мм при точек. заводском ремонтах. Плотность точек в местах их скопления не должна превышать 3 шт. на 1 см2. Коррозия на рабочих поверхДетали браковать. При точечной корностях деталей подшипников с розии допускаются без исправления, если проникновением вглубь металла. размеры точек и их плотность не превышают норм Слабая коррозия на поверхноДетали зачистить шлифовальной шкустях качения колец и роликов. ркой с зернистостью 5 или 6 с маслом (при вращении). После зачистки допускаются невыведенные следы коррозии. Коррозия на нерабочих поДетали зачистить шлифовальной шкуверхностях колец и роликов. ркой с зернистостью 5 или 6 с маслом (при вращении). После зачистки допускаются невыведенные следы коррозии. Ослабленные или оборванные При ремонте в депо разрешается подзаклепки сепаратора. тянуть и заменить до 75%, а на заводе – до 30% заклепок в подшипнике. При наличии большего числа ослабленных и оборванных заклепок все заклепки заменить новыми. После подтягивания ослабленных заклепок проверить остальные заклепки на предмет отсутствия их ослабления и при необходимости подтянуть. Забоины, вмятины и заусенцы Зачистить сепаратор, после чего на нерабочих поверхностях сепа- подшипник промыть. ратора. Разработка (овализация) отСепаратор браковать. верстий под заклепки в шайбе сепаратора. Возможные неисправности при эксплуатации тяговых редукторов и способы их устранения приведены в таблице 4.8: 302 382.00.00.000 РЭ Таблица 4.8 Неисправности Способы устранения Трещины, забоины, задиры на Незначительные забоины и задиры посадочных поверхностях корпусов зачистить напильником или наждачной редукторов. шкуркой. Корпуса распаривать не допускается. В корпусе редуктора допускается не более 2-х трещин, не выходящих на привалочные поверхности фланцев. Трещины разделать и заварить в соответствии с инструкцией ЦТ/336. Повреждение отверстий в корПоврежденные отверстия восстанопусах редукторов. вить. Повреждение сапуна, загрязнеПоврежденный сапун заменить, зание набивки (фильтра). грязненный фильтр заменить. Трещины на шестерне и валу Произвести магнитную дефектоскошестерни. пию зубьев шестерни и доступных частей вала. Проверить вал магнитным или ультразвуковым дефектоскопом с торца конусной части. Поврежденные шестерни и валы заменить. Разрешается восстанавливать изношенные поверхности вала шестерни осталиванием или цинкованием. Неисправности крышек вала шестерни: Трещины разделать и заварить в со- трещины; ответствии с инструкцией ЦТ/336. - забоины, задиры и заусенцы на Незначительные забоины и задиры обработанных поверхностях; зачистить напильником или наждачной шкуркой. - сорванная резьба; Дефектную резьбу срезать, отверстия заварить, просверлить вновь и нарезать новую резьбу. - допуск диаметров посадочных Разрешается восстанавливать изноповерхностей под подшипники шенные поверхности крышек вала шене соответствуют нормам; стерни осталиванием или цинкованием. - ослабление посадки в корпусе редуктора. 4.1.2.4.6 Возможные неисправности при эксплуатации узлов подвески тяговых редукторов и способы их устранения приведены в таблице 4.9. 303 382.00.00.000 РЭ Таблица 4.9 Неисправности Трещины деталей узла подвески редуктора; Износ и срыв резьбы. Просадка амортизаторов, порезы, вырывы и сквозные трещины резины. Способы устранения Детали подвергнуть магнитной дефектоскопии. Детали с трещинами, изношенной и сорванной резьбой подлежат замене. Поврежденные амортизаторы заменить. 4.2.4.7 Возможные неисправности при эксплуатации упругих муфт и способы их устранения приведены в таблице 4.10. Таблица 4.10 Неисправности Способы устранения Трещины, изломы, сколы детаДетали подлежат замене. лей (втулок, пальцев, разрезных шайб, болтов, полуколец и фланцев) упругой муфты. Задиры, забоины, следы корроДетали подлежат замене. Разрешазии на посадочных поверхностях де- ется разработанные отверстия в разталей муфт. резных кольцах и полукольцах восстанавливать наплавкой с последующей механической обработкой. Ослабление посадки втулок во Втулки запрессовать с натягом в фланцы. соответствии с требованиями чертежей. Повреждения кордового слоя Детали подлежат замене. упругой оболочки, порезы, вырезы, трещины в поверхностном слое резины, переходящие в несущий слой. Ослабление или обрыв болтов, Болты подлежат замене. крепящих упругую оболочку. 4.2.4.8 Возможные неисправности при эксплуатации рам тележек моторных и прицепных вагонов и способы их устранения приведены в таблице 4.11. 304 382.00.00.000 РЭ Таблица 4.11 Неисправности Способы устранения Трещины на рамах тележек: Трещины заварить в соответствии а) в местах соединения поперечс техническими указаниями «Инных балок с продольными; струкции по сварочным работам при б) в местах установки буксовых ремонте тепловозов, электропоездов кронштейнов моторных тележек; и дизель-поездов» ЦТ/336. в) в местах соединения концевых балок рычажно-тормозной передачи моторных тележек; г) в местах приварки верхних и нижних накладок, соединяющих поперечные и продольные балки; д) в местах приварки кронштейнов подвески редуктора; е) в местах приварки верхних и нижних кронштейнов крепления тяговых двигателей моторных тележек; ж) в местах приварки кронштейнов гидрогасителей колебаний; з) в местах приварки кронштейнов тяговых поводков. Ослабление или повреждение болПоврежденные крепежные детали тового крепления кронштейнов гид- заменить. равлических амортизаторов и кронштейнов тяговых поводков. Ослабление или повреждение болтового крепления шпинтонов прицепных тележек. 4.2.4.9 Возможные неисправности при эксплуатации фрикционных гасителей колебаний буксового подвешивания прицепных и моторных вагонов и способы их устранения приведены в таблице 4.12. Таблица 4.12 Неисправности Способы устранения Клиновые гасители колебаний буксового подвешивания тележек прицепных вагонов: - износ фрикционных втулок по . поверхностям трения более 2,5 мм (уменьшение диаметра на 5 мм); - износ цилиндрической поверхности клиньев (сухарей) более 4 мм; При большем износе детали заме- износ конической поверхности нить клиньев (сухарей) более 3 мм; - износ нажимных колец более 2 мм; - просадка тарельчатых пружин более 1 мм; 305 382.00.00.000 РЭ Окончание таблицы 4.12 Дисковые гасители колебаний буксового подвешивания тележек моторных вагонов: - износ поверхностей трения стакана опорного; - износ поверхностей трения шайбы; - износ поверхностей трения фрикционных накладок; - просадка пружин 5 мм и более; - коррозионное повреждение 10% сечения витка пружины и более; - повреждения резиновых элементов поводка; - выработка металла в местах соединения поводков с гасителем и с буксой. Изношенные поверхности металлических деталей восстановить наплавкой с последующей механической обработкой. Фрикционные накладки заменить при толщине менее 6 мм. Пружины заменить. Пружины заменить. Детали заменить. Детали отремонтировать. 4.2.4.10 Устранение неисправностей, техническое обслуживание и ремонт гидравлических гасителей колебаний должны осуществляться в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» ЦТЭП-15/ЦТтеп-47. 4.2.4.11 Устранение неисправностей, техническое обслуживание и ремонт тормозной рычажной передачи должны осуществляться в соответствии с «Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава. Основные неисправности и способы их устранения по крану машиниста 395М-5-01 даны в таблице 4.13: Таблица 4.13 Признаки неисправноПричины Способы устранения сти 1 2 3 Непрерывный пропуск Пропуск (засорение) Выньте впускной клапан, воздуха в атмосферное впускного или выпуск- очистите его и притрите по отверстие между отрост- ного клапана месту ками крана при II полоПропуск манжеты в Манжету расправьте и жении цоколе смажьте Ручка крана перемещает- Отсутствие смазки Отверните пробку крышки ся с большим усилием между золотником и и залейте компрессорным (туго) зеркалом маслом. Если это не поможет, выньте золотник, очистите его, слегка притрите по месту без абразива и смажьте 306 382.00.00.000 РЭ Окончание таблицы 4.13 Быстрая зарядка уравнительного резервуара Пропуск по запрессовке втулки с отверстием диаметром 1,5 мм Большой зазор цилиндрической части питательного клапана Быстрый переход с поУтечки в соединениях вышенного давления в уравнительного резертормозной магистрали на вуара, пропуск манжет нормальное редуктора или в месте зажима диафрагмы Быстрый переход с поУтечки в соединениях вышенного давления в уравнительного резертормозной магистрали на вуара, пропуск манжет нормальное редуктора или в месте зажима диафрагмы Быстрый переход с поУтечки в соединениях вышенного давления в уравнительного резертормозной магистрали на вуара, пропуск манжет нормальное редуктора или в месте зажима диафрагмы При постановке ручки Заедание уравнительнокрана машиниста в IУ по- го поршня лож. резко повышается давление в магистрали на величину от 0,01 до 0,03 МПа После ступени торможе- Пропуск обратного клания при постановке ручки пана крана в III положение давление в уравнительном резервуаре повышается В поездном положении Засорение и пропуск кран машиниста сильно питательного клапана завышает давление в редуктора. Большая тормозной магистрали утечка из уравнительного резервуара. Плохая притирка золотника При III и IV положениях Большая качка ручки не горит лампа «0» или крана на квадрате при VA, V и VI положестержня ниях не горит лампа «Т» Ослабление крепления микропереключателей или сдвиг их на панели Обрыв проводов к микропереключателям 307 Смените втулку и прокалибруйте отверстие Смените питательный клапан Устраните утечки. В депо осмотрите манжеты редуктора и место зажима диафрагмы Устраните утечки. В депо осмотрите манжеты редуктора и место зажима диафрагмы Устраните утечки. В депо осмотрите манжеты редуктора и место зажима диафрагмы Устраните заедание поршня, он должен перемещаться под усилием не более 4кгс Пользуйтесь только IV положением ручки крана. В депо осмотрите и при необходимости замените уплотнение обратного клапана Очистите и притрите питательный клапан редуктора, снимите фильтр, устраните утечку Золотник притрите по месту и смажьте Снимите крышку контроллера, закрепите ручку крана и микропереключатели. Закрепите микропереключатели или следуйте на пневматическом управлении В депо устраните обрыв. 382.00.00.000 РЭ 4.3 Техническое обслуживание и ремонты 4.3.1 Общие указания Система технического обслуживания и планово-предупредительного ремонта оборудования электропоездов представляет собой комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ с целью обеспечения высокой эксплуатационной надежности, обеспечения безопасности движения, а также снижения продолжительности и трудоемкости их ремонта. Должны быть предусмотрены следующие виды технического обслуживания и ремонта оборудования электропоездов. Техническое обслуживание ТО-1 производится в процессе эксплуатации и в пунктах оборота локомотивными бригадами согласно «Правилам текущего ремонта и технического обслуживания электропоездов» и «Общему руководству по техническому обслуживанию и техническому ремонту» РД 104.03.667-2007. Техническое обслуживание ТО-2 производится в пунктах отстоя электропоездов и депо высококвалифицированными слесарями с участием локомотивных бригад. Перечень и объемы работ, выполняемых при техническом обслуживании ТО-2, устанавливаются «Правилами текущего ремонта и технического обслуживания электропоездов», «Общим руководством по техническому обслуживанию и техническому ремонту» РД 104.03.667-2007 и утверждаются начальником службы локомотивного хозяйства железной дороги. Техническое обслуживание ТО-3, текущие ремонты ТР-1, ТР-2, ТР-3 производятся на стойлах депо специализированными и комплексными бригадами. Перечень и объемы работ при техническом обслуживании ТО-3 и текущих ремонтах ТР-1, ТР-2, ТР-3 устанавливаются также исходя из требований «Правил текущего ремонта и технического обслуживания электропоездов», «Общего руководства по техническому обслуживанию и техническому ремонту» РД 104.03.667-2007. Технические обслуживания ТО-1, ТО-2 и ТО-3 предназначены для предупреждения появления неисправностей, поддержания механического оборудования электропоезда в работоспособном состоянии, обеспечивая его устойчивую безаварийную работу. Для обеспечения обточки бандажей колесных пар без выкатки из-под вагонов с целью обеспечения оптимальной величины проката бандажей и толщины гребней должно быть предусмотрено техническое обслуживание ТО-4. Текущие ремонты ТР-1, ТР-2, ТР-3 предназначены для восстановления основных эксплуатационных характеристик и работоспособности тележек путем ревизии*, ремонта и замены отдельных узлов и деталей электропоезда, регулировки и испытания. _______________________________________________________________ * Под термином ревизия следует понимать проверку состояния деталей, недоступных для наружного осмотра и требующих для этого подъема вагона, разборки узла, выявление и устранение обнаруженных дефектов. 308 382.00.00.000 РЭ 4.3.2 Техническое обслуживание (ТО-1, ТО-2, ТО-3) 4.3.2.1 Техническое обслуживание ТО-1 Перед проведением ТО-1 в пункте смены локомотивных бригад принимающая бригада должна произвести продувку воздушных магистралей, удалить конденсат из воздушных резервуаров, маслоотделителей, в зимнее время очистить от снега и льда механическое оборудование. 4.3.2.1.1 Перечень работ, выполняемых при техническом обслуживании ТО-1 механического оборудования кузова электропоезда: - осмотреть автосцепные устройства (СА-3, БСУ-ТМ), межвагонные переходы на каждом вагоне. Проверить внешнее состояние сцепок. -убедиться в правильности положения расцепных рычагов автосцепных устройств и маятниковых подвесок (СА-3); - у БСУ-ТМ проверить: отсутствие зазора по зеркалу сцепки, затяжку автоматического и ручного замка, смещение контрольных полос более 10мм (см. Руководство по эксплуатации БСУ-ТМ); ЗАПРЕЩАЕТСЯ ПОСТАНОВКА В ЭЛЕКТРОПОЕЗД И ЭКСПЛУАТАЦИЯ ВАГОНОВ ПРИ НАЛИЧИИ ХОТЯ БЫ ОДНОГО ИЗ ДЕФЕКТОВ У АВТОСЦЕПОК, ПЕРЕЧИСЛЕННЫХ В ПП. 4.2 (а), б), в), г) «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог»; - убедиться, что лестницы для подъема на крышу заперты на замки; - проверить исправность поручней, подножек и путеочистителей головных вагонов; - проверить состояние стекол оконных блоков; - проверить состояние наружных, салонных и тамбурных дверей, дверей туалетов и служебных помещений, шкафов, потолочных люков, стекол окон кабины машинистов, окон дверей, деталей внутреннего оборудования вагонов. Обслуживание наружных дверей согласно Руководству по эксплуатации на «Дверной блок прислонно - сдвижного типа для электропоезда», разделы 3, 4; - очистить от грязи, снега и льда пороги дверей. Для очистки порогов установить двери в открытое положение, удалить грязь (снег) и затем проверить, устанавливаются ли створки в убранное положение; - в переходное и зимнее время при необходимости удалить ледяную корку, которая может образовываться на выходном валу моторедуктора; - провести уборку кабин машиниста. 4.3.2.1.2 Перечень работ, выполняемых при техническом обслуживании ТО-1 тележки электропоезда: а) осмотреть состояние деталей и узлов тележек, особое внимание обратить на колесные пары, редуктор и его подвеску, упругую муфту, рамы тележек, рессорное подвешивание, рычажно-тормозную передачу, предохранительные устройства, амортизаторы, гидравлические и фрикционные гасители колебаний; ВНИМАНИЕ: КОЛЁСНЫЕ ПАРЫ СО СДВИГОМ СТУПИЦЫ К ЭКСПЛУАТАЦИИ НЕ ДОПУСКАЮТСЯ! ПРИ ПРОВОРАЧИВА309 382.00.00.000 РЭ НИИ БАНДАЖА КОЛЕСНАЯ ПАРА К ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ НЕ ДОПУСКАЕТСЯ! б) сразу после прибытия электропоезда в пункт отстоя температуру нагрева подшипниковых узлов букс колесных пар, редуктора проверять на ощупь рукой или специальными термометрами в случае оснащения электропоезда таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета его окраски, вытекание смазки и т.п. Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть выше 80 °С. Обычно температура узлов превышает температуру окружающей среды на 20…35 °С. Чрезмерное нагревание узлов с подшипниками качения может происходить из-за: - неправильной сборки подшипникового узла; - заедания в лабиринтном уплотнении или от сильного трения уплотнительного кольца (при этом наибольшему нагреву подвержена зона уплотнения); - отсутствия или малого радиального зазора в подшипнике; - отсутствия или малого осевого зазора в подшипнике или узле; - попадания в подшипник песка или других механических примесей; - недостаточного количества смазки; - переполнения узла смазкой; - низкого качества или загрязнения смазки; - применения неустановленного для узла типа смазки; - самоотворачивание торцовой гайки, крепящей подшипники в буксовом узле. Последнее может произойти из-за непрочного закрепления болтами стопорной планки или поломки стопорной планки. в) во время движения электропоезда проверить на слух работу ходовых частей, тяговой передачи и плавность хода вагонов; г) выполнить следующие работы по устранению выявленных неисправностей, регулировке и смазыванию деталей и узлов механического оборудования: смену тормозных колодок, регулировку рычажной передачи, крепление в доступных местах ослабленных резьбовых соединений, при наличии течи масла из демпфера или трещины корпуса демпфер заменить; д) проверить наличие и состояние инструмента, инвентаря, противопожарных средств, запасных частей; 4.3.2.1.3 По обслуживанию при ТО-1 электрооборудования: а) проверьте, что главные разъединители (ящики Я.01 моторных вагонов) находятся в рабочем положении; б) убедитесь, что крышки подвагонных ящиков с электрооборудованием, аккумуляторными батареями закрыты и плотно прилегают к корпусу; в)проверьте надёжность включения и выключения тумблеров и переключателей УПУ г) определите внешним осмотром с земли или платформы скорость подъема или опускания токоприемника и состояния оборудования на крыше; д) устраните неисправности в низковольтных цепях; 310 382.00.00.000 РЭ е) осмотрите высоковольтные аппараты при нарушении их работы и по возможности устранить неисправности. ж) убедитесь, что межвагонные соединения находятся во включённом положении, неиспользуемые розетки закрыты крышками, а штепсельные разъёмы вставлены в холостые приёмники; з) проверьте отсутствие повреждений приборов внешней световой сигнализации и прожекторов; Обслуживание электрических машин При техническом обслуживании ТО-1 осмотрите подвеску электрических машин и выводные провода. Сразу после прибытия электропоезда в пункт отстоя проверьте на ощупь температуру тяговых двигателей и вспомогательных электрических машин. Осмотрите тяговые двигатели и вспомогательные машины после срабатывания защиты и по возможности устраните неисправности. Убедитесь в отсутствии течи масла из баков тяговых трансформаторов, трубопроводов и охладителей. Для правильной эксплуатации стеклоочистителей и стеклоомывателя необходимо постоянно следить за уровнем жидкости в бачке во избежание порчи встроенного в него электрического насоса. Следить за исправным состоянием водоподающей магистрали, не допускать повреждения, перегибов пластмассовых трубок, разъёмы должны быть герметичными. В переходное и зимнее время необходимо своевременно удалять образующуюся ледяную корку на выходном валу моторедуктора и на лобовых стёклах особенно в начале смены после отстоя электропоезда. Перед работой заранее включать электрообогрев стёкол с тем, чтобы удалить образовавшийся на стёклах в отстое лёд или замерзший снег. Необходимо периодически смазывать узлы качания рычагов пантографного устройства и уплотнительное резиновое кольцо выходного вала моторедуктора смазкой типа ЦИАТИМ-201 «Химмотологическая карта»). Обслуживание и ремонт аппаратов Общие указания. Перед установкой на вагонах проверьте в депо приписки работу электропневматических приводов всех аппаратов и в случае обнаружения неисправностей или нечёткой работы разберите привод, устраните неисправность и залейте смазку (см. "Химмотологическую карту"). Перед наступлением зимнего периода эксплуатации и после длительного отстоя поезда в нерабочем состоянии (не менее шести месяцев со дня изготовления аппаратов на заводе или после предыдущей ревизии) произведите ревизию электропневматических приводов. При ТО-1 осмотрите блок - контакты. Помните, что надёжная работа схемы может быть обеспечена только при тщательном уходе за ними. Подгары и оплавления зачистите надфилем и затем обработанные поверхности протрите сухой чистой салфеткой. Особое внимание обратите на контактное нажатие блок - контактов. Касание мостиковых контактов должно быть по возможности одновременным. Проверьте работу аппаратов и приборов в шкафах, в служебных помещениях. При каждом втором ТО-1, а в зимнее время при каждом ТО-1 проверьте работу приводов аппаратов. Убедитесь на слух в отсутствии уте311 382.00.00.000 РЭ чек воздуха через уплотнение цилиндров и из соединений и уплотнений воздухопроводов. Срабатывание привода должно быть чётким, отключение должно происходить без затяжек при давлении воздуха в магистрали управления 0,375 МПа. При техническом обслуживании и проведении технических ремонтов токоприёмника следует руководствоваться «Правилами текущего ремонта и технического обслуживания электропоездов» ЦТ-479. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации на выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00, которые прилагаются вместе с эксплуатационной документацией к электропоезду. Обслуживание «Световой линии» - см.» «Руководство по эксплуатации Система освещения «Световая светодиодная линия» ВО1.676754.002 РЭ». О выявленных неисправностях сделайте соответствующие записи в журнале. 4.3.2.1.4 Состояние и действие тормозного и пневматического оборудования проверяются в соответствии с требованиями «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», ремонт и испытания проводятся в соответствии с требованиями инструкций ЦТ/533 и ЦТ/479. При ТО-1 посте прибытии электропоезда в депо локомотивная бригада должна выпустить конденсат из главных резервуаров и сборников и далее: - продуть магистрали. При необходимости сменить воздушные рукава, устранить утечки воздуха; - проверить действие автостопа, наличие пломб на стоп-кранах. - проверить крепление и подвеску тормозного оборудования под вагонами; - при проверке состояния тормозной рычажной передачи проверить состояние колодок, башмаков, траверс, валиков, рычагов и тяг рычажной тормозной передачи. Не допускается касание и трение деталей рычажной передачи о рамы тележек, буксы, предохранительные скобы и колёсные пары; - проверить толщину тормозных колодок и положение рабочей поверхности колодок относительно поверхности колёс, которая должна быть ей параллельна для равномерного износа колодок. При необходимости провести регулировку положения башмака с помощью оттягивающих устройств. Выбраковка тормозных колодок производится в соответствии с указаниями действующих «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава» и «Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава» ЦТ-533; - проверить крепление регулятора выхода штока к кронштейну рамы и наличие защитных чехлов на резьбовой части тяг регулятора; - проверить время наполнения сжатым воздухом напорной и тормозной систем поезда, включая главные, запасные и дополнительные резервуары. 312 382.00.00.000 РЭ Оно должно быть не более 8 мин (от 0 до 0,78 МПа), не более 1 мин (от 0,68 до 0,78 МПа); - убедиться в работоспособности тормозной рычажной передачи и проверить выход штока тормозных цилиндров, который должен составлять от 55мм до 65 мм при чугунных тормозных колодках. ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОПАДАНИЯ ВОДЯНОГО КОНДЕНСАТА В НАПОРНУЮ МАГИСТРАЛЬ И ПНЕВМОПРИВОДЫ АППАРАТОВ, А В ЗИМНЕЕ ВРЕМЯ ДЛЯ ПРЕДУПРЕЖДЕНИЯ ЗАМОРАЖИВАНИЯ С ПОСЛЕДУЮЩИМ НАРУШЕНИЕМ НОРМАЛЬНОГО ФУНКЦИОНИРОВАНИЯ И ПОВРЕЖДЕНИЕМ, В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ ПРИ ПРОВЕДЕНИИ ТО-1, ДЛИТЕЛЬНЫХ ПРОСТОЯХ В «ГОРЯЧЕМ» СОСТОЯНИИ НЕОБХОДИМО ВЫПОЛНЯТЬ ПРОДУВКУ МАСЛООТДЕЛИТЕЛЕЙ, ГЛАВНЫХ, ВСПОМОГАТЕЛЬНЫХ И ЗАПАСНЫХ РЕЗЕРВУАРОВ. 4.3.2.1.5 Техническое обслуживание и текущие ремонты кондиционеров кабины машиниста, системы обеспечения микроклимата СОМ салонов электропоезда должны выполняться в соответствии с указаниями «Правил текущего ремонта и технического обслуживания электропоездов» ЦТ-479, настоящего Руководства и Руководств по эксплуатации на систему обеспечения микроклимата СОМ, электрокалориферы ВВЭК-3000, систему управления СУ 1003.01-000 к СОМ, кондиционеры УКВ-4,5, клапана противопожарного КЛОП-1 и др. ВНИМАНИЕ: КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО ИСПОЛЬЗОВАНИЕ СОМ БЕЗ ФИЛЬТРОВ ИЛИ ФИЛЬТРОЭЛЕМЕНТОВ. При ТО-1 проверить работу систем обеспечения микроклимата в салонах, кабине машиниста. В переходный период и зимний сезон убедиться в исправности режима отопления. При осеннем комиссионном осмотре электропоезда включить систему обеспечения микроклимата салонов вагонов в режиме обогрева в течение 2 часов для проверки ее работоспособности. 4.3.2.2 Техническое обслуживание ТО-2 4.3.2.2.1 При техническом обслуживании ТО-2 механического оборудования кузова электропоезда: выполнить работы в объеме ТО-1 и дополнительно следующее: - устранить неисправности наружных и салонных дверей, дверей служебных помещений и туалетов. Проверить функционирование сигнализации при закрытии дверей. Проверить работоспособность наружного дверного блока путем проведения 1…2 циклов открытия – закрытия. Дверные полотна должны плавно, без заеданий и перекосов открываться и закрываться; - проверить состояние межвагонных переходов. Устранить выявленные неисправности; - устранить дефекты по записанным в журнале технического состояния электропоезда неисправностям и отказам оборудования, обнаруженным в процессе эксплуатации; - проверить состояние оконных блоков. Заменить стеклопакеты, у которых разрушены все стекла. Одновременно с заменой стеклопакета, заме313 382.00.00.000 РЭ ните поврежденные резиновые профили. Повреждением резиновых уплотнительных профилей считается наличие несквозных трещин, надрывов и порезов; . - проверить крепление панелей интерьера, диванов, багажных полок, потолочных люков. Устранить неисправности. Выполнить работы по уборке электропоезда: - очистить мусоросборники, убрать мусор с подножек вагонов; - удалить из тамбуров снег, лед и грязь, прочистить сливные отверстия порогов, очистить от снега и грязи наружные двери. - провести сухую и влажную уборку внутренних помещений (удалить пыль, песок и некрупный мусор). При осмотрах пользоваться Руководствами по эксплуатации: на беззазорное сцепное устройство БСМ-ТМ, межвагонный переход HUBNER, дверной блок прислонно-сдвижного типа, автосцепку СА-3, которые прикладываются с эксплуатационной документацией к электропоезду. Уход за напольным покрытием и устранение его повреждений необходимо осуществлять согласно Руководству по эксплуатации напольного покрытия Polyflor - Приложение Б. Для чистки обивки диванов из искусственной кожи запрещается использовать бензин и растворители. Применяйте нейтральное мыло с водой, затем протирайте насухо мягкой салфеткой. При выполнении работ по техническому обслуживанию внутреннего оборудования запрещается вставать ногами, класть острые предметы и смазочные материалы на обивку диванов во избежание ее порчи. Панели интерьера из стеклопластика для очистки от загрязнения, жировых пятен рекомендуется протирать слегка влажной тряпкой, смоченной в теплом растворе с последующей протиркой насухо мягкой тканью. Состав раствора указан в Руководстве по эксплуатации стеклопластика (см. Приложение В). Туалеты промыть горячей водой и продезинфицировать. Для дезинфекции помыть полы туалетов и мусорные ящики раствором, содержащим нафтализол (2 %) или лизол (1%) и воду. ВНИМАНИЕ: ПРИ ПРИМЕНЕНИИ УКАЗАННЫХ РАСТВОРОВ НАДЕВАТЬ РЕЗИНОВЫЕ ПЕРЧАТКИ. 4.3.2.2.2 ТО-2 по тележке: При ТО-2 должны производиться работы в объеме ТО-1 и дополнительно осматриваться детали и узлы, недоступные для осмотра без постановки вагонов на смотровую канаву. Работы при ТО-2 производятся в пунктах отстоя электропоездов и депо слесарями с участием локомотивной бригады. 4.3.2.2.3 Электрооборудование Электрические машины При ТО-2 выполните работы в объёме ТО-1 и дополнительно выполните следующие работы: замените неисправные щётки, щёткодержатели и кронштейны тяговых двигателей и вспомогательных машин, устраните последствия кругового огня. Электрические аппараты 314 382.00.00.000 РЭ При ТО-2 произведите внешний осмотр аппаратов. Убедитесь в отсутствии повреждений. Проверьте состояние крепёжных деталей, надёжность крепления токоведущих шин, гибких шунтов, проводов и контактных деталей, а также работу подвижных частей. Последние должны перемещаться свободно, без перекосов, заеданий и остановок в промежуточных положениях. Замените неисправные контакторные элементы и контакторы, дугогасительные камеры контакторов, резисторы, выключатели, розетки, вилки. Убедитесь в чёткости работы аппаратов при подаче питания (напряжения и сжатого воздуха), они должны переключаться без задержки в промежуточном положении. Необходимо, чтобы фиксирующие устройства предотвращали самопроизвольное переключение. При техническом обслуживании произведите внешний осмотр контроллеров, включающий очистку всех изоляционных поверхностей от пыли и влаги и продувку сжатым воздухом. Осмотрите контакты, при наличии нагара зачистите напильником. Очистите изоляционные поверхности от пыли, влаги и следов смазки салфеткой. Проверьте надёжность фиксации валов при вращении рукоятки и маховика. Проверьте крепление токоведущих деталей и крепежа. Осмотрите контакты реле времени и печатную плату, очистите от пыли и грязи. Проверьте качество паяных и резьбовых соединений. Проверьте работоспособность реле и уставки временных задержек. При необходимости подрегулируйте. В случае невозможности получения нужных временных задержек – замените реле времени новым. Осмотрите автоматические выключатели. При повреждении корпуса, нарушении работы – замените новыми. Осмотрите предохранители. Убедитесь в наличии плавкой вставки в предохранителе. При перегорании плавких вставок замените их. Проверьте места соединения держателя плавкой вставки с контактными стойками, при необходимости подтяните крепёжные детали. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации на выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00, которые прилагаются вместе с эксплуатационной документацией к электропоезду. Токоприемник На технологических стойлах и снятом напряжении произведите визуальный осмотр крышевого оборудования и токоприёмников (состояние всех узлов и деталей и их соответствие нормам, отсутствие дефектов). Устраните выявленные и записанные в журнал недостатки. Замените неисправные узлы и детали токоприёмника (полоз, каретки, воздушный рукав, валики, шплинты, резьбовые крепёжные детали). Проверка работы систем КЛУБ контроля бдительности машиниста и других устройств повышения безопасности движения в депо и ПТО МВПС с отметкой в журнале формы ТУ-152. Обслуживание «Световой линии» - см.» «Руководство по эксплуатации Система освещения «Световая светодиодная линия» ВО1.676754.002 РЭ». 4.3.2.2.4 При ТО-2 осмотрите и проверьте состояние узлов и деталей пневматической и тормозной системы в объеме ТО – 1. Дополнительно проверьте производительность компрессоров, устраните утечки воздуха, 315 382.00.00.000 РЭ замените неисправные воздухораспределители и другие приборы пневматического оборудования. Проверьте величину уставки регулятора давления АК-11Б на головном вагоне. Верхний предел (давление отключения) 0,80,02 МПа регулируется посредством регулировочного винта главной пружины штока регулятора давления, при вращении винта против часовой стрелки давление выключения увеличивается, при вращении против – уменьшается (половина оборота головки винта изменяет давление отключения на 0,02 МПа). Давление нижнего предела (давление включения) 0,650,02 МПа регулируется винтом упором подвижного контакта регулятора давления. Проведите техническое обслуживание устройства блокировки тормозов (УБТ) в соответствии с действующей «Технологической инструкцией ТИ-ЦТТ-32/2». Проверьте действие звуковых сигналов. 4.3.2.2.5 По обеспечению микроклимата при ТО-2 выполнить работы в объеме ТО-1 и дополнительно заменить неисправные электронагреватели в кабине машиниста и неисправные элементы электрокалориферов в моноблоках. 4.3.2.3 Техническое обслуживание ТО-3 При ТО-3 выполнить работы в объеме технического обслуживания ТО2, устранить выявленные неисправности по книге осмотра ТУ28 и журналу ТУ152. Смазку узлов и деталей механического оборудования электропоезда производить в соответствии с инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе и в соответствии с химмотологической картой электропоезда (Приложение А к настоящему Руководству). При ТО-3 кузова, кроме указанных выше, выполнить следующие работы: - проверить состояние автосцепок без расцепки вагонов, а один раз между ремонтами ТР-1 произвести наружный осмотр с расцепкой вагонов в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ» и Руководством по эксплуатации БСУ - ТМ, раздел 3; - проверить состояние кузова, крепление поручней, подножек, дверей. Устранить обнаруженные неисправности. Закрепить ослабшие поручни и их кронштейны, заменить поручни и их кронштейны имеющие трещины; - проверить состояние и крепление крышек люков потолка и пола; - проверить наличие и исправность предохранительных ремней и цепочек крышек люков потолка. Крышки люков пола должны быть плотно подогнаны и не должны выступать над полом; - проверить состояние и крепление дверей высоковольтных электрошкафов и их замков, предохранительных ремешков дверей высоковольтных электрошкафов; - закрепить отставший от пола линолеум, а поврежденный линолеум заменить. - проверьте состояние оконных стеклопакетов, резиновых профилей и резинового замкового жгута оконных блоков. Проверьте состояние и рабо316 382.00.00.000 РЭ тоспособность форточных замков, пломбировку привода аварийных окон. Стеклопакеты, имеющие разрушения и неработающие форточные замки, замените. Эксплуатация, устранение неисправностей, а также замена оконных блоков и их элементов осуществляется в соответствии с Руководством по эксплуатации на стеклопакеты, прилагаемым к формуляру головного вагона; - протереть мягкой чистой тканью, смоченной водой или спиртом остекление с электрообогревом окон кабины машиниста. Удаление льда разрешается производить включением электрообогрева или теплым воздухом от подогревателей с температурой воздуха не более 50°С. Проверить надежность соединения штепсельных разъемов (см.- Руководство по эксплуатации ОТИ 967.30 РЭ, раздел 3). - проверьте состояние наружных дверей. Обслуживание согласно Руководству по эксплуатации и инструкции по монтажу на «Дверной блок прислонно - сдвижного типа для электропоезда», разделы 3 и 4; - проверить состояние и крепление пятников, шкворней и скользунов кузова; - ослабшие крепления диванов и их ручек подтянуть. Поврежденную обшивку диванов отремонтировать; Обслуживание и ремонт перехода «Хюбнер» проводить согласно «Техническому руководству» (разделы 8, 9,10), прилагаемому к электропоезду с эксплуатационной документацией. Панели интерьера из стеклопластика для очистки от загрязнения, жировых пятен рекомендуется протереть слегка влажной тряпкой (мягкой щеткой, губкой), смоченной в теплом растворе технического моющего средства с последующей протиркой насухо мягкой тканью. Уход за полами и стеклопластиковыми панелями см. Приложения Б и В. ВНИМАНИЕ: ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ ДЛЯ ПРОТИРКИ ПАНЕЛЕЙ ИНТЕРЬЕРА АБРАЗИВНЫЕ ПОРОШКИ И ПАСТЫ, АЦЕТОНО-СОДЕРЖАЩИЕ РАСТВОРИТЕЛИ! Для чистки обивки диванов рекомендуется применять нейтральное техническое моющее средство с последующей протиркой насухо мягкой салфеткой. ВНИМАНИЕ: ДЛЯ ЧИСТКИ ОБИВКИ ДИВАНОВ ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ БЕНЗИН И РАСТВОРИТЕЛИ! - проверить исправность оборудования туалетов. Неисправности устраните – см. Руководство по эксплуатации на комплект оборудования санитарного блока МТМ ЗАО «ИнтерНова». Чистка туалетных блоков и дезинфекция комплекса производится в соответствии с требованиями «Стандарта санитарно- гигиенической и противоэпидемической безопасности при проведении работ по текущему обслуживанию, демонтажу и ремонту туалетных комплексов замкнутого типа пассажирских вагонов и электропоездов« изд. 2004г. ВНИМАНИЕ! Для чистки и дезинфекции туалетного комплекса запрещено использовать средства на основе хлора, ацетона и простых эфиров, которые оказывают отрицательное влияние на резину и пластмассу. 317 382.00.00.000 РЭ Для санитарной обработки и дезинфекции бака-накопителя рекомендуются моющие средства: «Вагма-Д» и «МДС» (вид Б) разработка ООО НПП «Экохим» (Россия) и «Сурфаниос Плюс» разработка лаборатории «АНИОС» (Франция). Подробности обслуживания и ремонта см. Руководство по эксплуатации на комплект оборудования санитарного блока, Провести обмывку кузовов. Обмывка кузовов должна производиться механизированными и автоматизированными машинами. При прохождении поезда через вагономоечную машину боковые стенки опрыскиваются эмульсией, а затем обмываются вращающимися щетками, на которые поступает вода. При обмывке кузовов следует применять моющие средства: щелочные – ФМС-Щ (ТУ012-20537742-95); Рейс – (ТУ2389-073-0020-4317-94), Магнит (ТУ9144-001-17734746-93), кислотные – ФМС-К (ТУ013-2053774295).Из средств ФМС-Щ и ФМС-К моющий раствор приготавливается путем растворения средства в теплой воде 30-35оС концентрации 10-20 %. Продолжительность нахождения моющего средства на стенках кузова 2-3 мин. После длительной эксплуатации рекомендуется мыть поезд моющим средством ФМС-К. Средство ФМС-Щ может быть использовано для профилактических обмывок кузова в любое время, а также для внутренней обмывки вагона. При обмывке кузова запрещается применять растворы каких-либо кислот и других едких веществ. Крышу обмывайте душевым устройством. Для очистки ходовых частей, обмывки и протирки стекол применяйте специальные переносные приспособления. Во избежание скопления влаги на крышевом и подвагонном оборудовании обсушите кузов после мойки сжатым воздухом. ВНИМАНИЕ: ПРИ ОБМЫВКЕ КУЗОВА ЗАПРЕЩАЕТСЯ ПРИМЕНЯТЬ РАСТВОРЫ КАКИХ-ЛИБО КИСЛОТ И ДРУГИХ ЕДКИХ ВЕЩЕСТВ! 4.3.2.3.2 При техническом обслуживании ТО-3 тележки выполнить следующие работы: а) при постановке электропоезда на ремонтное стойло проверить на слух работу редукторов, букс, колесных пар; б) осмотреть колесные пары в соответствии с требованиями «Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм». Колесные пары со сдвигом ступицы не допускаются к эксплуатации. Если обнаружено ослабление бандажа на ободе центра по сдвигу контрольных меток, а при обстукивании не подтверждается его ослабление или ослабление бандажного кольца, то допускается дальнейшая эксплуатация при условии движения со скоростью до 100 км/ч. Также необходимо против отметки на бандаже поставить новую метку на ободе с записью в журналы ТУ-17, ТУ-18, ТУ-28. За работой колесных пар в таких случаях должно быть установлено наблюдение. При повторном сдвиге, эксплуатация запрещается, бандаж подлежит замене. в) проверить состояние и крепление: рам тележек, балок рам, деталей центрального и буксового подвешиваний (тяги, валики, серьги, пружины, поддоны), узлов крепления тягового двигателя, болтовых соединений 318 382.00.00.000 РЭ (наличие гаек и шплинтов), предохранительных скоб тормозных траверс и надрессорного бруса, продольных тяг, боковых скользунов тележки (крепление коробок скользунов), шкворней, пятников, допустимый износ вкладышей скользунов. Вкладыш - скользун должен равномерно выступать из коробки на высоту не менее 5 мм на тележках головного и прицепного вагонов и не менее 3 мм на тележке моторного вагона. На тележках головного и прицепного вагонов проверьте зазор «в» (рисунок 2.2.83), который должен быть не менее 9 мм. При зазоре менее 9 мм с помощью регулировочных подкладок 4 зазор необходимо увеличить до величины 16+2-1 мм.; г) осмотреть и проверить крепление корпуса редуктора, подвески редуктора и заземляющих устройств. При осмотре узла подвески редуктора (рисунок 2.2.59): - проверить затяжку специальных гаек 3 подвески и надежность их стопорения; Если контровка ослабла, то в эксплуатации может произойти смещение осей двигателя и редуктора сверх допустимого, а последнее может привести к повреждению упругой муфты и подшипникового узла малой шестерни редуктора, стержня подвески; - замените просевшие амортизаторы подвесок, а также амортизаторы с порезами, выровами и сквозными трещинами, замените поврежденные стопорные детали; - осмотрите стержень подвески редуктора и убедитесь, что в нем нет трещин. В случае сомнения проверьте стержень магнитным дефектоскопом. При замене стержня сборку подвески редуктора (рисунок 2.2.59) следует начинать с верхнего (рамного) узла. При этом: 1) установите два верхних амортизатора 1 сверху и снизу кронштейна поперечной балки рамы 15, фиксируя их на штифтах 14, входящих в комплект рамы; 2) наверните на верхний конец стержня 2 до конца резьбы гайку специальную 3, прижимной частью направляя ее к амортизатору, установите на нее стопорную шайбу 7; 3) заведите стержень 2 снизу в отверстия амортизаторов, установите нажимную шайбу 7, скобу 4 и наживите верхнюю гайку 3; 4) установите два нижних амортизатора 1 сверху и снизу хвостовика верхнего корпуса редуктора, фиксируя их на штифтах, входящих в комплект колесной пары; 5) поднимите хвостовик редуктора и заведите сверху в отверстия амортизаторов стержень 2, установите шайбу стопорную 7, наверните гайку специальную 3 и затяните ее, обеспечивая размер 105 12 мм между наружными поверхностями амортизаторов; 6) гайку специальную 3 нижнего узла зафиксируйте шайбой стопорной 7, а ее застопорите болтами 8 с пружинными шайбами 11. Установите шплинт 16. 319 382.00.00.000 РЭ 7) заведите предохранительную пластину 5 на хвостовик редуктора и закрепите ее на раме тележки с помощью болта 9, гайки 10, шайбы 12; пружинной шайбы 13 и шплинта 16; 8) затягивая гайки специальные 3 верхних амортизаторов, обеспечьте размер 105 12 мм между наружными поверхностями амортизаторов; 9) гайки специальные 3 верхнего узла зафиксируйте шайбами стопорными 7 сверху и снизу, сверху установите скобу 4 и застопорите их болтами 8 с пружинными шайбами 11; 10) при замене стержня или амортизатора после сборки узла подвески отрегулируйте упругую муфту с помощью гаек 3, обеспечивая минимальные зазоры между предохранительной скобой и хвостовой частью редуктора. Проверьте уровень смазки в редукторе, для чего выньте щуп, оботрите от смазки, вновь вставьте и выньте. Проверьте уровень смазки в редукторе по контрольным рискам, который должен быть между контрольными рисками на металлической трубке щупа. В литом редукторе колесной пары С 203.00.00.000 смазка заливается до перелива из отверстия Р (см. рисунок 2.2.13а). При доливке смазки в редуктор не допускается смешивание масел различных марок (ТАп-15В, ТСп-10, ТМ-9п и др.). д) проверить состояние и крепление всех болтов упругой муфты и редуктора, убедиться в наличии шплинтов. Запрессовать смазку в подшипниковые узлы редуктора в соответствии с инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе. Проверить осевой разбег вала малой шестерни и опорного узла. При разбеге более 1,2 мм произвести смену колесной пары; ж) проверить состояние и затяжку болтов, крепящих резинокордную оболочку к фланцам двигателя и шестерни. При необходимости, ослабив болты и клинья крепления тягового двигателя и смещением двигателя в осевом направлении, произведите регулировку размера между наружными сторонами фланцев муфты, который должен быть 174±3 мм (рисунок 2.2.61). В случае разборки узла упругой муфты при ТО-3 для ликвидации одной из возможных неисправностей: распрессовка фланцев двигателя или шестерни, повреждение резинокордной оболочки или трещины верхнего слоя резины в месте крепления к металлическим поверхностям, ослабление или обрыв болтов, крепящих упругую оболочку, сборку узла упругой муфты производить в следующем порядке (рисунок 2.2.61): 1) два фланца 1 и 6, насаживаются на конические хвостовики валов двигателя и редуктора, оболочка резинокордная 5, соединяет оба фланца с элементами крепления. Фланцы 1 и 6, нагретые до 230оС насаживаются на соответствующие валы на 1,62мм глубже, чем при холодной пробе. 2) оболочка резинокордная 5 сначала закрепляется на фланце 6 кольцом 8 с помощью 8-ми болтов 10, 6-ти втулок 13 и двух втулок 11. Втулки 11 посажены в отверстия фланца 6 с натягом 0,03…0,070 мм и служат направляющими для кольца 8. Схема последовательности затяжки болтов и расположения втулок со стороны редуктора показаны на рисунке 2.2.20. Болты затягиваются не окончательно. В отверстия Ø 14H11 0,11 бол320 382.00.00.000 РЭ тов 3,4,7,8 со стороны редуктора вставляются фиксаторы 7, на которые насаживаются полукольца 4 с втулками 3. Затем болтами 2 через отверстия 1,2,5,6 фланца полукольца 4 притягиваются к фланцу 1со стороны двигателя, и остальными болтами закрепляется оболочка резинокордная. Затяжку болтов крепления оболочки резинокордной 5 со стороны двигателя производят равномерно в последовательности, показанной на схеме, моментом на ключе 260 +40 Нм. Качество закрепления оболочки резинокордной и прилегания полуколец 4 со стороны двигателя оценивается по разности замеров глубин через 6 отверстий Ø 5H14 0,3 . Разность замеров не должна превышать 2 мм. 3) после закрепления оболочки резинокордной со стороны двигателя производится окончательная затяжка болтов 10 со стороны редуктора моментом на ключе 350 +50 Нм в последовательности, показанной на схеме. Качество закрепления оболочки резинокордной и прилегания кольца 8 со стороны редуктора оценивается по разности замеров глубин через 4 отверстия Ø 5H14 0,3 . Разность замеров не должна превышать 1,5 мм. 4) после сборки упругой муфты на тележке перед подкаткой ее под вагон необходимо произвести регулировку размера 174±3 мм между фланцами муфты. Регулировку производить перемещением тягового двигателя на опорах рамы. 5) после подкатки тележки под вагон произвести регулировку упругой муфты под весом тары вагона. Ось вала шестерни редуктора должна быть опущена в вертикальной плоскости относительно оси вала тягового двигателя на 31,5 мм под массой тары вагона. Расцентровку валов упругой муфты на размер 31,5 мм осуществить гайками 3 верхнего узла подвески редуктора, одновременно обеспечивая размер затянутых амортизаторов равным 105 12 мм. з) проверьте состояние узлов заземления. При необходимости очистите узлы заземления от графитной пыли и смазки, замените изношенную щетку 7 и неисправный щеткодержатель 4 (рисунок 2.2.69). Для доступа к щетке узла заземления ослабьте гайки и откиньте болты 16, откройте крышку 8, отведите рычажное устройство 6, освободите наконечник щетки 23 (для чего необходимо отвернуть гайки 19, снять токоведущий провод 22) и выньте изношенную щетку. Затяжку гаек 19 производите в следующей последовательности: вначале затяните нижнюю гайку, добиваясь плотности контакта наконечника щетки, затем установите токоведущий провод, произведите затяжку средней гайки и только потом - контргайки (верхней). При закрытии узла заземления производите указанные операции в обратной последовательности. Контролируйте зазор «Г», применяя прокладки 19 в количестве не более четырех. и) осмотреть тормозную рычажную передачу, проверить состояние колодок, тормозных башмаков, оттяжных устройств. Негодные тормозные колодки заменить. Отрегулировать тормозную рычажную передачу. Суммарный зазор между тормозными колодками и колесами на моторной тележке должен быть 24 мм при выходе штока тормозного цилиндра 58 мм, на прицепной и головной тележках суммарный зазор по колод- 321 382.00.00.000 РЭ кам 37 мм при выходе штока тормозного цилиндра 58 мм. При других выходах штоков тормозных цилиндров пропорционально меняются и зазоры. Изношенные или с трещинами тормозные колодки замените. Проверьте выход штока тормозных цилиндров, который должен соответствовать данным таблицы I.1 приложения 4 Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава. По мере нарастания износа колес на моторной тележке следует уменьшать длину тяги 14 до величин, указанных в таблице 4.14, путем перестановки валиков рычажной передачи в 4-х отверстиях тяги 14, соединяющих ее с рычагами 12 и 15 первого и второго колес. При уменьшении диаметра колес от 980 мм до 970 уменьшить длину тяги 6 до 390 мм (рисунок 2.2.62). Таблица 4.14 Диаметр колес (мм) 1060-1030 1030-1000 1000-980 980-970 Длина тяги 14 (мм) 1920 1860 1800 1800 Длина тяги 6 (мм) 4503 4503 4503 3903 Длина тяги 4 (мм) 5123 5123 5123 5123 По мере нарастания износа колес на прицепной тележке следует уменьшать длину тяги 11 до величин, указанных в таблице 4.15, путем перестановки валиков рычажной передачи в 6-х отверстиях тяги 11, соединяющих ее с рычагами 9 первого и второго колес (рисунок 2.2.82). Таблица 4.15 Диаметр колес (мм) 964-934 934-904 904-874 874-844 Длина тяги 11(мм) 1720 1660 1600 1540 Длина тяги 7(мм) Длина тяги 3(мм) 6402 6402 6402 6402 46010 46010 46010 46010 Произвести при необходимости обточку бандажей колесных пар без выкатки тележки из-под вагона. При обточке колесных пар на станках без выкатки тележки из - под вагона, при необходимости очистить крышки букс от пыли и грязи, снять их. Проверить состояние смазки, при необходимости – смазку добавить. После окончания обточки колесных пар проверить работу тормозов и при необходимости произвести регулировку тормозной рычажной передачи. Разрешается совмещать обточку колесных пар без выкатки тележек изпод вагонов (ТО-4) с текущими ремонтами ТР-1, ТР-2. к) осмотреть фрикционные и гидравлические гасители колебаний, проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе по длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивании штока – гидрогаситель заменить. Проверить затяжку шпинтонных гаек клиновых гасителей буксового подвешивания прицепных тележек, ослабленные подтянуть. Проверьте величину затяжки пружин буксовых фрикционных гасителей. Предварительный натяг проверяют по ве322 382.00.00.000 РЭ личине размера е (рисунок 2.2.56). Средний размер е должен быть равен 38± 0,5 мм. Его определяют как полу сумму двух размеров, замеренных в диаметрально противоположных точках. Фрикционные поверхности должны быть чистыми и сухими, попадание во фрикционную пару смазки, графита или других инородных включений недопустимо. ЗАПРЕЩАЕТСЯ ВКЛЮЧАТЬ В ПОЕЗДА ВАГОНЫ С НЕИСПРАВНЫМИ ДЕМПФЕРАМИ И УЗЛАМИ КРЕПЛЕНИЯ ИХ К ТЕЛЕЖКЕ. ЗАПРЕЩАЕТСЯ В ПУНКТАХ ФОРМИРОВАНИЯ ИСПОЛЬЗОВАТЬ ВАГОНЫ С ПРОСРОЧЕННЫМИ РЕВИЗИЯМИ ДЕМПФЕРОВ ИЛИ, ЕСЛИ ЭТОТ СРОК ИСТЕКАЕТ В ПУТИ СЛЕДОВАНИЯ По «Техническим указаниям по эксплуатации гидравлических демпферов» произведите ревизию демпфера при неясности клейм и сроков последней ревизии и при наличии следующих неисправностей: - трещин и износов в деталях крепления демпфера к тележке; - трещин и вмятин более 2 мм; - ослабления резьбового соединения штока с верхней головкой. В случае необходимости добавьте смазку в узлы тележки в соответствии с «Химмотологической картой» (Приложение А). 4.3.2.3.3 Обслуживание комплекта электрооборудования необходимо производить согласно Руководству по эксплуатации на комплект электрооборудования, который прилагается вместе с другой эксплуатационной документацией к электропоезду. Электрические машины При ТО-3 до постановки электропоезда в депо проверьте работу вспомогательных машин. Продуйте сжатым воздухом (давлением 0,25 – 0,3 МПа) тяговые двигатели и вспомогательные машины с последующей протиркой салфетками. Протрите салфетками изоляционные части электрооборудования. Сразу после постановки электропоезда на ремонтные стойла проверьте на ощупь нагрев крышек подшипниковых щитов тяговых двигателей и вспомогательных машин. При обнаружении повышенного нагрева крышек по сравнению с другими, установите и устраните причину, вызвавшую повышенный нагрев. Вспомогательные машины осмотрите, проверьте их подвеску и крепление, крепление полюсов и шунтов заземления. Для тягового трансформатора ОДЦЭ-2000/25 проводятся ТО-3 и текущие ремонты согласно «Руководству по эксплуатации 1.з ЭФО.000.001 РЭ. Полная замена масла производится не реже чем один раз в 36 месяцев. Виды и порядок технического обслуживания и ремонта электронасоса трансформаторного МТТ 16/10-02 приведены в «Паспорте 3КЕ.993.851 ПС». Электрические аппараты При каждом ТО-3 протрите сухой безворсной ветошью тяги и стойки электропневматических контакторов, высоковольтных выключателей и разъединителей, панели с контакторами и реле, фарфоровые изоляторы пусковых резисторов. Продуйте все аппараты сухим сжатым воздухом под давлением 0,25 МПа. 323 382.00.00.000 РЭ ПРЕДОСТЕРЕЖЕНИЕ ВО ИЗБЕЖАНИЕ ПОВРЕЖДЕНИЯ ИЗОЛЯЦИИ НЕ ПРИБЛИЖАТЬ НАКОНЕЧНИК ШЛАНГА БЛИЗКО К ОБДУВАЕМОЙ ПОВЕРХНОСТИ. Осмотрите все контакты. Не допускаются поломки, трещины на контактирующих поверхностях. Если на рабочей поверхности обнаружены трещины, подгары, оплавления, брызги металла, зачистите контакты напильником. ЗАПРЕЩАЕТСЯ ЗАЧИЩАТЬ КОНТАКТЫ ШЛИФОВАЛЬНЫМИ ШКУРКАМИ. Обратите особое внимание на прилегание подвижного контакта к неподвижному после зачистки. Касание должно происходить по линии, боковое смещение дугогасительных контактов допускается не более чем на 1мм. Для удаления металлической и абразивной пыли протрите контакты технической салфеткой. Проверьте состояние контактных пружин, крепёжных деталей, токопроводящих шунтов и их крепление. Весь крепёж подтяните. Шунты, имеющие обрыв и деформированные контактные пружины, замените новыми. Снимите и осмотрите дугогасительные камеры контакторов и контакторы. На контактирующих поверхностях контакторов не должно быть механических поломок, трещин. Наплывы, капли застывшего металла очистите напильником. Использование шлифовальных шкурок запрещено. Подтяните крепёж дугогасительных и главных контактов. Проверьте качество изоляционных поверхностей, которые должны быть гладкими, без механических повреждений и следов дуговых перекрытий. Электрическое сопротивление восстановленных участков не должно быть меньше сопротивления аналогичных неповреждённых участков. Проверьте правильность работы подвижных частей. Действие подвижных частей должно быть без заметных заеданий. Продуйте контактор сжатым воздухом. На частях контактора не должно быть металлической и другой стружки, грязи. Не разбирая камеры, проверьте визуально качество внутренней поверхности дугогасительной камеры. На внутренней поверхности не должно быть наплывов и пузырей. После чистки продуйте камеру сухим сжатым воздухом давлением 0,2 МПа, обеспечив свободный выход воздуха с противоположной стороны. Камеры, имеющие сквозные прогары, замените. Наденьте и закрепите камеры. Проверьте правильность посадки дугогасительной камеры на контактор. Трение подвижного контакта о камеру недопустимо. Если камера установлена правильно, разрешается устранить касание напильником. Проверьте прочность крепления проводов и кабельных наконечников. При обнаружении ослабления крепления проводов, замените бандажи или подтяните крепящие скобы, клицы и т.д., а в случае необходимости укрепите провода дополнительными бандажами, окрасив затем бандажи асфальтовым лаком или глифталевой эмалью. ПРЕДОСТЕРЕЖЕНИЕ! НЕ ДОПУСКАЙТЕ, ЧТОБЫ ПРОВОДА НЕСЛИ КАКУЮ-ЛИБО ДАЖЕ НЕЗНАЧИТЕЛЬНУЮ МЕХАНИЧЕСКУЮ НАГРУЗКУ. 324 382.00.00.000 РЭ Проверьте состояние резиновой изоляции проводов и при обнаружении хрупкости резины замените провод. В переключающихся аппаратах возможно поверхностное обгорание изоляции проводов. Если при этом резиновая изоляция остается целой, обгоревшее место очистите, покройте одним - двумя слоями изоляционной ленты и окрасьте также как и при бандажировке. Проверьте уплотнения кожухов подвагонных аппаратов по всему периметру крышки, закладывая полосы лакоткани 0,2х20 мм между крышками и окном камеры. Полосы должны вытягиваться с трением. Щели устраните рихтовкой. При повреждении резинового уплотнения замените его. Проверьте исправность замков, прижимающих крышки, и силу натяжения пружин. Допускается нажатие ручек и крышки не менее 8 кгс. Убедитесь в сохранности пусковых и других резисторов, фарфоровых изоляторов, крепёжных деталей. Удалите жёсткой щёткой пыль и песок с элементов резисторов. Продуйте резисторы сжатым воздухом. При обнаружении сильно подгоревших или надломанных витков ленты резисторов, а также держателей со следами сильной коррозии, блок резисторов снимите для ремонта. Очистите выключатель ВПК2112 от пыли и грязи. Проверьте чёткость срабатывания. Затяните винты. Смажьте смазкой ЦИАТИМ-201 нажимной толкатель и оси приводного рычага и ролика. ПОПАДАНИЕ СМАЗКИ НА КОНТАКТНЫЕ ЭЛЕМЕНТЫ НЕ ДОПУСКАЕТСЯ. Возможные неисправности выключателя ВПК2112 и способы их устранение Неисправность Причина Пробой выключателя Провод касается корпуса, на “Землю” или недопусти- попадание воды в корпус мое снижение сопротивления изоляции Подгар контактов Отсутствие контакта Люфт в креплении микРазброс точки срабатываровыключателя или всего ния аппарата Способ устранения Подтянуть винты контактных выводов; высушить аппарат. Зачистить контакты Затянуть винты крепления микровыключателя или всего аппарата Производите осмотр выключателей типа ВП16ЛГ при каждом шестом техническом обслуживании ТО-3, но не реже 1 раза в месяц. При этом очистите аппарат от пыли и грязи, обратите внимание на целостность рычажно-роликовой системы, затяжку винтов крепления и чёткость срабатывания и возврата механизмов аппарата. ОСМОТР И ЭЛЕКТРИЧЕСКИЙ МОНТАЖ ПРОИЗВОДИТЕ ТОЛЬКО СПЕЦИАЛЬНО ПОДГОТОВЛЕННЫМ ПЕРСОНАЛОМ ПРИ ПОЛНОСТЬЮ ОБЕСТОЧЕННОМ АППАРАТЕ. Возможные неисправности выключателей типа ВП16ЛГ и способы их устранения 325 382.00.00.000 РЭ Неисправность Причина Пробой изоляции на “землю” или недопустимое снижение сопротивления изоляции Оголённый монтажный провод касается кожуха выключателя; попадание на токоведущие детали влаги или токопроводящей пыли Нет контакта в цепи Обрыв монтажного провода; отсутствие контакта в месте крепления монтажных проводов. Способ устранения Заизолируйте монтажный провод; Просушите выключатель при температуре не выше 100 С или очистите изоляционные детали от токопроводящей пыли. Устраните обрыв провода; затяните винт 7, крепящий провод. При техническом обслуживании трансформаторов: - произведите визуальный осмотр на отсутствие повреждения катушки и выводов; - проверьте крепление трансформаторов и токоведущих частей. Визуально убедитесь в отсутствии течи масла из бака дросселя. При необходимости проверьте затяжку крепления внешних проводников промежуточных и токовых реле, сопротивление их катушек и параметры срабатывания. Реле не подлежат ремонту и не требуют технического обслуживания. Не реже одного раза в месяц произведите осмотр переключателей универсальных серии УП 5300: - проверьте контакты, которые должны быть чистыми и ровными. При наличии нагара или загрязнения протрите чистой салфеткой, смоченной в бензине или спирте; - проверьте состояние крепежа, в случае ослабления – подтяните его; - проверьте состояние смазки, если смазка загрязнена, снимите её и замените новой При каждом третьем ТО-3 проверьте состояние контактов выключателя типа ВУ. Если контакты сильно подгорели, зачистите их напильником с мелкой насечкой до блеска и установите таким образом, чтобы был обеспечен надёжный контакт. Удалите пыль сухой чистой тряпкой или продуйте сжатым воздухом. Проверьте надёжность включения и выключения выключателя. Шунты, имеющие обрыв, и деформированные контактные пружины замените новыми. Проведите профилактический осмотр светильников и его деталей, проверьте крепление проводов в клеммных колодках, а также винтовые крепления элементов светильника. Вышедшие из строя лампы замените лампами того же типа и мощности. При установке комплекса « СВЕТОВАЯ ЛИНИЯ», предназначенного для длительной работы не требующей обслуживания при нормальной эксплуатации, при профилактических работах необходимо протереть пыль с поверхностей рассеивателей и крышек мягкой влажной тканью. Оберегая поверхность рассеивателей от нанесения царапин. Возможно применение неагрессивных моющих средств (шампуни, мыло) для чистки сильно запылившихся пластмассовых крышек. 326 382.00.00.000 РЭ НЕ ДОПУСКАЕТСЯ ИСПОЛЬЗОВАТЬ ЛЮБЫЕ РАСТВОРИТЕЛИ, КИСЛОТЫ, ЩЁЛОЧИ ДЛЯ МЫТЬЯ ДЕТАЛЕЙ СИСТЕМЫ ОСВЕЩЕНИЯ. Межвагонные соединения ВНИМАНИЕ! СОЧЛЕНЕНИЕ И РАСЧЛЕНЕНИЕ ШТЕПСЕЛЬНЫХ СОЕДИНЕНИЙ ПРОИЗВОДИТЕ ТОЛЬКО ПРИ СНЯТОМ НАПРЯЖЕНИИ. РОЗЕТКУ ПРИ ВЫНУТОЙ ВИЛКЕ ЗАКРЫВАЙТЕ КРЫШКОЙ И ЗАФИКСИРУЙТЕ РЫЧАГОМ. Для предохранения от повреждений, загрязнений, попадания и накопления влаги в рукаве штепсель при расчленённом соединении вставляйте в холостой приёмник и фиксируйте рычагом. При техническом обслуживании ТО-3 расчлените межвагонные соединения, осмотрите контакты, гнёзда, изоляционные поверхности. При наличии на контактных поверхностях копоти и загрязнения протрите их салфеткой, смоченной бензином. Осмотрите и проверьте рукава, жгуты междувагонных соединений. ЗАПРЕЩАЕТСЯ ЗАЧИСТКА КОНТАКТОВ НАЖДАЧНОЙ БУМАГОЙ И АБРАЗИВНЫМ ИНСТРУМЕНТОМ. При обнаружении на изоляционных деталях следов грязи и влаги проверьте целостность всего резинового уплотнения, а детали протрите салфеткой. При наличии дефектов в резиновом уплотнении аппарат замените. Токоприёмник При техническом обслуживании ТО-3 текущем ремонте ТР-1 промойте керосином и насухо протрите салфеткой рамы, шарнирные соединения и изоляторы. Протрите сухой чистой салфеткой поверхность рукава, подводящего воздух к цилиндру. Полозы, имеющие толщину угольной вставки менее 10 мм, замените. Если поперечные трещины в количестве не более двух на вставку не ослабляют крепление, угольные вставки оставьте в работе. Не заменяйте также вставки со сколами, если ширина скола по поверхности трения не превышает 15 мм, а высота - 5 мм. Плавная волнистость рабочей поверхности вставки не является браковочным признаком. Детали токоприёмника, имеющие трещины или изломы, замените. ВНИМАНИЕ! ПРОДОЛЬНЫЕ ТРЕЩИНЫ В УГОЛЬНЫХ ВСТАВКАХ И ОСЛАБЛЕНИЕ КРЕПЛЕНИЯ (КАЧАНИЯ) ВСТАВОК НА ПОЛОЗЕ НЕ ДОПУСКАЮТСЯ. Зазоры между угольными вставками одного ряда на полозе не должны превышать 0,8 мм. Стыки вставок друг с другом и с торцами металлических концевых рогов тщательно запилите для обеспечения плавного перехода по стыку. Контролируйте надёжность крепления вставок на полозах. При необходимости болты, крепящие вставки, прижимные планки подтяните. При одностороннем износе угольных вставок допускается переворачивание полоза. Изношенные более чем на 1 мм оси крепления полоза к кареткам замените новыми. Перекосы в креплении рычагов кареток устраните, в случае уменьшения жёсткости замените пружины кареток. Проверьте наличие шплинтов валиков кареток 327 382.00.00.000 РЭ Проверьте состояние шунтов. При наличии на посадочных местах шунтов ржавчины необходимо их зачистить до блеска и смазать техническим вазелином. ЗАПРЕЩАЕТСЯ ЗАЕДАНИЕ ШАРНИРНЫХ СОЕДИНЕНИЙ. Смазку на полозы, в цилиндры и шарнирные соединения токоприёмника добавьте в соответствии с «Химмотологической картой». Опорные изоляторы и полиэтиленовые трубки воздушной магистрали очистите от грязи. Время подъёма и опускания полоза токоприёмника регулируйте с помощью редуктора клапана токоприёмника КЛП-101Б, установленного в шкафу № 1 моторного вагона. Величину опускающей силы и максимальную высоту подъёма регулируйте поворотом тяги пневматического привода, имеющей для этой цели по концам правую и левую резьбу. Перед регулировкой контргайки на тяге опустите, после регулировки тщательно затяните. Обеспечьте постоянство контактного нажатия регулировкой плеча подъёмных пружин. Эту регулировку производите при максимальной рабочей высоте следующим образом: - при " задире " ( повышенное значение силы нажатия) характеристики болты на тягах 10 (см. рис. 2.4.4.1) равномерно выкручивайте; - при " завале " ( пониженное значение силы нажатия) характеристики болты равномерно вкручивайте. В зимнее время с полозов токоприёмников удаляйте снег и лёд. Для защиты токоприёмников от обледенения при гололёдообразовании необходимо произвести покрытие нижних и верхних подвижных рам, боковых поверхностей полозов токоприёмника, а также подвижных пружин (не закрытых кожухами) смазкой антиоблединительной ЦНИИ-КЗ. Смазка наносится в пунктах оборота, в депо сразу после предупреждения о гололёде по информации метеослужбы. Смазка наносится вручную слоем толщиной от 1 до 2 мм на предварительно притёртые сухие поверхности. Расход смазки на один токоприёмник составляет от 200 до 300 г. В журнале технического состояния электропоезда формы ТУ-152 сделайте соответствующую запись. Через 10 суток после нанесения смазку ЦНИИ-КЗ удалите, так как эффективность её действия снижается. При очередной централизованной команде «ГОЛОЛЁД» смазка ЦНИИ-КЗ вновь нанесите на токоприёмник. На участках железных дорог, подверженных частому гололёдообразованию, разрешается смазку ЦНИИ-КЗ постоянно содержать на подвижных частях токоприёмника, заменяя его через каждые 10 суток. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации на выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00, которые прилагаются вместе с эксплуатационной документацией к электропоезду. Ограничитель перенапряжений. Техническое обслуживание ограничителя, находящегося в эксплуатации, включает: - внешний осмотр; - чистку фарфоровой изоляции; - восстановление защитных покрытий металлических деталей и цементных швов эмалью; 328 382.00.00.000 РЭ - проверку состояния болтовых соединений; КЛУБ, другие устройства безопасности, радиосвязи, системы оповещения. Осмотр, ремонт и испытание вышеперечисленных систем производится в соответствии с инструкциями предприятий – изготовителей и инструкциями, действующими в ОАО «РЖД». Электронное оборудование. Техническое обслуживание и ремонт электронных блоков, панелей управления, информационных бегущих строк и блоков их управления, тиристорных шунтов, оборудования видеонаблюдения и др. производить в соответствии с инструкциями предприятий – изготовителей и инструкциями, действующими в ОАО «РЖД». Системы пожарной сигнализации (КТС-ПОС, КТС-О) и пожаротушения (УАПВ «Экспресс»). Техническое обслуживание данных систем производить в соответствии с инструкциями предприятий – изготовителей и инструкциями, действующими в ОАО «РЖД». Работы должны выполняться специально обученными и имеющими право на проведение соответствующих работ работниками депо или представителями предприятий-изготовителей систем. 4.3.2.3.4 По пневматическому и тормозному оборудованию проведите работы в объеме ТО-2 и дополнительно проделайте следующие работы: Выполните контрольный осмотр оборудования - произведите испытания действия оборудования и устраните как выявленные дефекты, так и дефекты по записям машиниста. Проверьте работу кранов машиниста, электропневматического и пневматического тормозов и действие другого тормозного и пневматического оборудования, плотность напорной и тормозной магистрали в соответствии с ЦТ/533. В зимний период продуйте напорную магистраль горячим воздухом. Агрегат компрессорный винтовой АКВ 0,65. Проведите внешний осмотр, проверьте крепление и герметичность агрегата. Проверьте уровень смазки в компрессорах, при необходимости добавьте смазку. Проверьте работу компрессоров на слух, при необходимости произведите осмотр шатунно-поршневой группы. Подробности – см. Руководство по эксплуатации АКВ 0,65, раздел 4, прилагаемое с эксплуатационной документацией к электропоезду. ВНИМАНИЕ! Не допускать смешивания различных марок масла, это может привести к свертыванию масла, и как следствие, к выходу из строя АК. Проверьте работу манометров, наличие пломб на предохранительных клапанах, регуляторах давления, отрегулируйте звуковые сигналы. Регулятор выхода штока. Проверьте надежность крепления и исправность регулятора. Клапан токоприемника КЛП-101Б. Осмотрите. Проверьте крепление включающих вентилей и корпуса крана к цилиндру. Подтяните ослабленный крепеж. 329 382.00.00.000 РЭ Рукав токоприемника Р 40 Осмотрите. Протрите чистыми сухими салфетками. Подтяните ослабшие гайки. При необходимости устраните утечку воздуха. ВНИМАНИЕ: ЗАПРЕЩАЕТСЯ ПРОТИРКА РУКАВОВ С ПРИМЕНЕНИЕМ КЕРОСИНА, БЕНЗИНА, МАСЛА, А ТАКЖЕ ОКРАШИВАНИЕ ИХ ПОВЕРХНОСТЕЙ! Регулятор давления АК-11Б. Проверьте состояние контактов, шунта, величину уставки, характер движения рычага. Рычаг очистите от пыли. Копоть и подгар на контактах снимите металлической щеткой. Промыть бензином и насухо протереть салфеткой покрышку (высоковольтный изолятор). При сколах или повреждениях глазури свыше 10% длины поверхности покрышку заменить. Проверить затяжку резьбовых креплений фарфора. Затяжку производить только динамометрическим ключом максимальным моментом 20 Н·м (2 кгс·м) путём последовательной многократной затяжки болтов или гаек по окружности их расположения, не допуская поворота их за один раз более 60 °. Допускается незначительный перекос фланца крепления покрышки. Проверить действие электропневматических вентилей ВВ-2 путём включения и выключения их катушек. Если при замыкании цепи катушки электропневматический вентиль не работает, необходимо сначала убедится в его исправности, нажимая кнопку на его крышке для ручного включения вентиля, а затем проверить исправность обмотки катушки и цепи управления. При загрязнении клапанов и седла электропневматического вентиля, что обнаруживается по утечке воздуха через электропневматический вентиль, необходимо их прочистить. Для этого конусные части клапанов и седла протереть чистой безворсовой льняной салфеткой, смоченной керосином. При обрыве цепи обмотки катушку необходимо заменить. Вентили включающие ВВ-2 - см. Руководство по эксплуатации на комплект электрооборудования т 2. Проведите техническое обслуживание устройства блокировки тормозов (УБТ) в соответствии с действующей «Технологической инструкцией ТИ-ЦТТ-32/2». 4.3.2.3.5 Для обеспечения микроклимата на электропоезде при ТО-3 выполните работы в объеме ТО-2 и дополнительно следующее: осмотрите и проверьте крепление проводов дополнительных электронагревателей в кабине машиниста, кондиционеров, датчиков температуры, термоконтактов и др. Ослабшие контакты и соединения закрепите. Зачистите подгоревшие контакты. Проверьте крепление кондиционеров УКВ-4.5, системы СОМ. Проверьте контровку узлов крепления. Подтяните ослабшие места крепления. Техническое обслуживание СОМ и кондиционеров производить в соответствии с инструкциями предприятий – изготовителей. НЕСВОЕВРЕМЕННАЯ ЗАМЕНА ФИЛЬТРОЭЛЕМЕНТОВ (КАССЕТ ФИЛЬТРОВ) МОЖЕТ ПРИВЕСТИ К ВЫХОДУ ИЗ СТРОЯ ВСЕЙ СИСТЕМЫ ОТОПЛЕНИЯ И КОНДИЦИОНИРОВАНИЯ. ВСЕ ВИДЫ «ТО» ПРОВОДИТЬ ПРИ ОТКЛЮЧЕННОМ ПИТАНИИ. ВСЕ ЭЛЕКТРОННЫЕ БЛОКИ НА ВРЕМЯ ОБСЛУЖИВАНИЯ ДОЛЖНЫ БЫТЬ ОТКЛЮЧЕНЫ. В СЛУЧАЕ ОБНАРУЖЕНИЯ УТЕЧКИ ХЛАДАГЕНТА ЭКСПЛУАТАЦИЯ КОНДИЦИОНЕРА ЗАПРЕЩАЕТСЯ. 330 382.00.00.000 РЭ Через 3-4 ТО-3 промойте фильтры, расположенные на боковых стенах вагонов горячим 5% содовым раствором при температуре 60...70 С и смажьте согласно «Химмотологической карте» Протрите мягкой чистой материей, смоченной водой или спиртом, изделия остекления окон кабины и проверьте надежность соединения штепсельных разъемов. 4.3.3 Текущие ремонты (ТР-1, ТР-2, ТР-3) 4.3.3.1 Текущий ремонт ТР-1 При постановке электропоезда на стойло и перед началом ТР-1 расцепить поезд повагонно, очистить от грязи, снега, льда рамы тележек, буксы, корпусы редукторов, детали рычажно-тормозной передачи. Продуть электрические машины и аппараты сжатым воздухом давлением от 0,25 до 0,30 МПа. При обдувке наконечник шланга не должен приближаться к изоляции оборудования менее чем на 150 мм. 4.3.2.1.1 При текущем ремонте ТР-1 механического оборудования кузова электропоезда выполнить все работы, предусмотренные техническими обслуживаниями ТО-2 и ТО-3, а также произвести дополнительные работы, указанные в настоящем разделе: - произвести наружный осмотр автосцепных устройств в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» и Руководством по эксплуатации БСУ, раздел 3. Вагоны электропоезда при этом должны быть расцеплены. Неисправные детали и узлы снимите с вагонов, замените исправными. ЗАПРЕЩАЕТСЯ СМАЗЫВАТЬ ТРУЩИЕСЯ ЧАСТИ ПОГЛОЩАЮЩЕГО АППАРАТА. -осмотреть путеочистители, кронштейны и угольники, ослабленные гайки закрепить, оторванные кронштейны и угольники приварить. Поврежденные и деформированные элементы выправить; - измерить высоту нижней кромки путеочистителя от уровня верха головок рельсов. Под тарой вагона эта высота должна быть 180 -10 В случае необходимости отрегулируйте высоту его подвески путем перемещения съемного листа путеочистителя на следующий ряд отверстий. Осмотреть кузов вагона: - проверить состояние шкворневых и хребтовых балок, буферных брусьев, продольных балок рамы вагона, балок подвески подвагонного оборудования, трещины в деталях не допускаются; - металлическая обшивка кузова не должна иметь сквозных повреждений коррозией, надрывов и трещин. Пробои или прожоги отремонтировать приваркой накладок с соблюдением мер пожарной безопасности с последующей зачисткой и окраской. Разрешается оставлять без исправления до ближайших текущих ремонтов ТР-2 или ТР-3 и капитального ремонта вмятины в обшивке кузова, не вызывающие нарушение нормальной работы оборудования. Поврежденные и восстановленные места обшивки кузова закрасить под цвет окраски кузова; - проверить состояние крепления и убедиться в исправности замков складных лестниц и самих лестниц для подъема на крышу. Ослабление крепежа лестниц не допускается. Подножки для входа в вагоны при необ- 331 382.00.00.000 РЭ ходимости выправить, трещины заварить, болты, крепящие съемную подножку закрепить, поврежденные заменить; - обслуживание и ремонт полуперехода «Хюбнер» проводить согласно «Техническому руководству» (разделы 8, 9,10), прилагаемому к электропоезду с эксплуатационной документацией. Трущиеся металлические части смажьте (см. «Химмотологическую карту» - Приложение А). Ремонт наружных дверей производить согласно Руководству по эксплуатации «Дверной блок прислонно-сдвижного типа для электропоезда», разделы 3, 4. Осмотреть состояние и крепление внутренних конструкций кузова и внутреннего оборудования кузова: - осмотреть и проверить крепление кресел, багажных полок, выявленные недостатки устранить; - двери, замки, ручки и петли дверей проверить путем открывания и закрывания, неисправности устранить. Ослабление ручек дверей не допускается; - проверить крышки и замки люков и дверей шкафов на плотность прилегания и надежность запирания. Устранить неисправности. Тамбурные, потолочные люки должны иметь исправные запорные устройства; - разбитые стеклопакеты и стекла дверей, а также стекла с трещинами заменить; - осмотреть остекление с электрообогревом окон кабины машиниста и произвести проверку сопротивления изоляции мегомметром на 1000 В. Разрешается эксплуатация изделий при появлении в них местных дефектов в виде краевых отлипов склеивающего слоя, выступание, западание и отставание обрамляющего материала. Отлипы токопроводящего покрытия в зоне нагревательного элемента и понижение сопротивления изоляции ниже 1 МОм не допускаются - см. Руководство по эксплуатации изделий остеклений ОТИ 967.30 РЭ, разд. 4, прилагаемое к формуляру головного вагона. ВНИМАНИЕ: ВЫПОЛНЕНИЕ ВЫШЕПЕРЕЧИСЛЕННЫХ УКАЗАНИЙ ПО ОБСЛУЖИВАНИЮ ИЗДЕЛИЙ ОСТЕКЛЕНИЯ С ЭЛЕКТРООБОГРЕВОМ СТРОГО ОБЯЗАТЕЛЬНО! ПРИ ВЫХОДЕ ИЗДЕЛИЯ ИЗ СТРОЯ НЕОБХОДИМО СООБЩИТЬ ОБ ЭТОМ ОАО «ДМЗ», ПРИЛОЖИВ ЭСКИЗ С ПОДРОБНЫМ УКАЗАНИЕМ МЕСТА И ОПИСАНИЕМ ДЕФЕКТА! - проверить состояние полов в пассажирских помещениях и в тамбурах вагонов, а также крышки люков в полах и потолках. При износе линолеума более чем на 20% в тамбурах и по центральному проходу пассажирских салонов замените его полностью в тамбурах и сделайте настил в виде дорожки по центру салонов. Уход за полами см. Приложение Б; - проверить состояние и крепление поручней и их кронштейнов. Не допускаются ослабление, трещины или изломы кронштейнов поручней; - осмотреть оборудование туалетных помещений, проверить действие спускных устройств. Неисправности устранить. - ремонт стеклопластиковых панелей см. Приложение В. Выполнить измерения допусков основных узлов, предусмотренных ЦТ/479, разд. 6.2. 332 382.00.00.000 РЭ Обслуживание и ремонт санитарного блока - см. Руководство по эксплуатации на комплект оборудования санитарного блока Произвести уборку электропоезда: - протереть от грязи и пыли стекла снаружи и изнутри вагона. Тамбуры вагонов, переходные площадки, пороги и дверные карманы наружных раздвижных дверей очистить от снега, льда и грязи; - произвести влажную уборку всех помещений с использованием горячей воды и дезинфицирующего раствора. Промыть и продезинфицировать оборудование туалетных помещений. Промыть стекла плафонов, протереть их каркасы и отражатели. Промыть диваны; - вымыть и натереть кузов, руководствуясь технологической инструкцией ПКБ ЦТ МПС России. 4.3.3.1.2 При ТР-1 тележки выполнить работы в объеме ТО-3, а также произвести дополнительные работы, указанные в настоящем разделе. Произвести осмотр колесных пар в соответствии с «Инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм». Произвести измерение параметров и износа основных узлов и деталей механического оборудования в соответствии с «Правилами текущего ремонта и технического обслуживания электропоездов ЦТ-479». При обнаружении размеров зазоров и износов деталей и узлов, превышающих нормы допусков, произведите регулировку, ремонт или замену соответствующих деталей и узлов: - проверить состояние скользунов и шкворней - вкладыш-скользун должен равномерно выступать из коробки на высоту не менее 5 мм на тележках головного и прицепного вагонов и не менее 3 мм на тележке моторного вагона; - размер 16+2-1 мм (В) между обечайками пятника на вагоне и пятника на тележке прицепных и головных вагонов, зазор В регулируется с помощью регулировочных подкладок 4 (рисунок 2.2.83); - зазоры между надрессорным брусом и боковыми упорами рамы тележки; - зазор между хвостовиком и нажимной плитой автосцепки; - высоту горизонтальной оси автосцепки над уровнем головок рельсов и ее провисание; - смещение фланцев упругой муфты в вертикальной плоскости. Размер 31,5 мм – величина, на которую фланец вала шестерни опущен в вертикальной плоскости относительно фланца тягового двигателя (под массой тары вагона), регулируется при помощи гаек 3 (рисунок 2.2.59), перемещением их по резьбе стержня 2. При этом необходимо обеспечить затяжку амортизаторов 1 на размер 105±21 мм; - расстояние между наружными гранями фланцев упругой муфты 174 ±3 (см. ТО – 3 и рисунок 2.2.61); - произвести замер осевого разбега вала малой шестерни. Для замера осевого зазора в подшипниках шестерни необходимо ломиком упереться во фланец шестерни и сместить вал шестерни сначала в сторону двигателя, затем в противоположную сторону, замерив индикатором величины смещения фланца с валом. При перемещении вала на величину менее 0,2 мм или 333 382.00.00.000 РЭ более 1,2 мм произвести ревизию узла шестерни. При ремонте ТР-1, ТР-2 установить осевой разбег узла малой шестерни в пределах 0,2…0,6 мм с помощью прокладок 15, 15а, суммарная толщина которых должна соответствовать величине превышения фактического зазора над допустимым (рисунок 2.2.54); - убедиться, что болты крепления крышек подшипников к корпусу не ослаблены, в противном случае произвести их подтяжку, если причина не в ослабленности болтов, то необходимо разобрать ведущий вал и произвести ревизию подшипников 42520; - зазор между упругой оболочкой и корпусом токоотводящего устройства; - произвести замер осевого зазора в опорном узле редуктора. Для этого необходимо в подшипниках корпус редуктора сместить сначала в сторону двигателя, затем в противоположную сторону, замерив индикатором величины смещения. При перемещении редуктора на величину менее 0,2 мм или более 1,2 мм произвести ревизию подшипников опорного узла редуктора, т. к. осевое перемещение редуктора обеспечивается зазорами в подшипниках. При ремонтах ТР-1, ТР-2 должны быть установлены подшипники, обеспечивающие осевое перемещение редуктора в пределах 0,2÷0,70 мм. При эксплуатации колесных пар с коническими подшипниками картуш руководствоваться «Инструкцией по техническому обслуживанию, монтажу и демонтажу букс и узлов малой шестерни тяговых редукторов с коническими роликовыми подшипниками электропоездов и электровозов ЦТГ-3». Проверить состояние букс, буксовых поводков и резинометаллических блоков. Устранить неисправности. Сборку буксового узла при замене подшипников производите при помощи монтажной втулки, как показано на рисунке 4.2. Осмотреть рамы тележек и рессорные подвешивания: - осмотреть продольные, поперечные и концевые балки, надрессорные брусья и поддоны центрального подвешивания, обращая особое внимание на состояние сварных швов и отсутствие трещин. Проверить состояние кронштейнов подвески тяговых редукторов, гидрогасителей и тормозных цилиндров, деталей и узлов рычажных передач; - особое внимание при осмотрах ТР-1 следует обращать на поперечные балки, кронштейны, продольные балки в местах отверстий для подвесок центрального подвешивания, узлы соединения продольных балок с поперечными, на надрессорный брус и детали центрального подвешивания, тяги и рычаги рычажно-тормозной передачи. ЗАПРЕЩАЕТСЯ ЭКСПЛУАТАЦИЯ РАМ И НАДРЕССОРНОГО БРУСА С ТРЕЩИНАМИ. - проверить состояние и крепление деталей центрального и буксового подвешиваний, пружин, болтов, подвесок, поводков и предохранительных устройств. Пружины центрального подвешивания должны находиться в своих гнездах. 334 382.00.00.000 РЭ ЗАПРЕЩАЕТСЯ ДОПУСКАТЬ К ЭКСПЛУАТАЦИИ ПРУЖИНЫ ЦЕНТРАЛЬНОГО ПОДВЕШИВАНИЯ С ИЗЛОМОМ ИЛИ ТРЕЩИНАМИ В КАКОМ – ЛИБО ВИТКЕ - проверить предварительный натяг пружин буксовых фрикционных гасителей. Предварительный натяг проверять по величине «е» (в соответствии с рисунком 2.2.56). Результат измерения величины «е» должен быть в пределах от 37,5 до 38,5 мм. За результат измерения принимают полусумму двух длин, измеренных в диаметрально противоположных точках. Фрикционные поверхности должны быть чистыми и сухими, попадание во фрикционную пару смазки, графита или других инородных включений недопустимо. Стакан 9 должен свободно перемещаться во втулке 10; - пружины буксового подвешивания тележек головного и прицепного вагонов заменять после подъема кузова вагона. Сначала необходимо расшплинтовать и отвернуть гайки шпинтонов буксовых узлов одной колесной пары. Затем поднять раму тележки настолько, чтобы шпинтоны вышли из надбуксовых пружин. Снять неисправную пружину и заменить ее новой. После этого опустить раму и произвести сборку тележки, соблюдая при этом правильное расположение деталей буксового фрикционного гасителя; - пружины центрального подвешивания должны находиться в своих гнездах. Не допускаются к эксплуатации пружины с изломом или трещинами в каком-либо витке и пружины с просадкой выше установленных норм. Смену пружин центрального подвешивания на моторных и немоторных тележках произвести, используя специальные гидравлические домкраты, в следующем порядке: а) установить распорные деревянные бруски или другие распорные приспособления на продольные балки рам тележек под шкворневые балки рам вагонов; б) снять предохранительные канат 14 на моторной тележке и предохранительные скобы 4 на прицепной тележке: в) подвести под поддон с поврежденной пружиной два домкрата и, сжимая пружины, поднять поддон на величину, позволяющую снять серьги 13 с валиков подвесок на моторной тележке и серьги 15 с валиков подвесок на прицепной тележке; г) снять с валиков подвесок серьги и опустить поддон с пружинами; д) заменить неисправную пружину. После замены пружины сборку центрального подвешивания производите в обратном порядке: а) подвести под поддон с замененной пружиной два специальных гидравлических домкрата и, сжимая пружины, поднять поддон на величину, позволяющую установить серьги 13 на валики моторной тележки и серьги 15 на валики подвесок прицепной тележки; б) установить предохранительные канаты 14 на моторной тележке и предохранительные скобы 4 на прицепной тележке; в) освободить распорные деревянные бруски или другие распорные приспособления между продольными балками рам тележек и шкворневыми балками рам вагонов; г) опустить поддон. 335 382.00.00.000 РЭ Пружины подбирают в строгом соответствии с технической документацией на тележку данного типа. Смену пружин центрального подвешивания на моторных (рисунок 2.2.58) и прицепных (рисунок 2.2.81) тележках под вагонами в исключительных случаях при отсутствии специальных гидравлических домкратов, позволяющих подвести их под поддон, допускается производить, используя специальные вагонные домкраты (или другие подъемные устройства, позволяющие поднимать вагон) в следующем порядке: а) снять предохранительные канат 14 на моторной тележке и предохранительные скобы 4 на прицепной тележке; б) не вынимая шкворня, поднять вагон вместе с тележкой на высоту 150….200 мм; в) подложить под поддон со стороны неисправной пружины подкладки (деревянные брусья, шпалы или другие приспособления, по размерам позволяющие сжать пружины до освобождения подвесок); г) опустить вагон и снять освободившиеся серьги, соединяющие валики подвесок с валиками поддона; д) вновь поднять вагон вместе с тележкой до освобождения пружинных комплектов; ж) заменить неисправную пружину. В этом случае сборку пружин центрального подвешивания под вагоном произвести в следующем порядке: а) опустить вагон и установить серьги, соединяющие валики подвесок с валиками поддона; б) установить предохранительные канаты 14 на моторной тележке и предохранительные скобы 4 на прицепной тележке; г) поднять вагон вместе с тележкой на высоту 150….200 мм и удалить подкладки из-под поддона; д) опустить вагон. - поврежденные предохранительные устройства замените. Заварка трещин в деталях предохранительных устройств запрещается. - произвести ревизию заземляющих устройств, заменить изношенные щетки и неисправные щеткодержатели см. ТО-3, рисунок 2.2.69. Осмотреть тяговую передачу: -- корпус редуктора осмотреть, обращая внимание на наличие трещин, течь смазки, устранить выявленные недостатки. Тщательно осмотреть крепежные детали редуктора и резинокордного элемента, проверить затяжку болтов. Во избежание срыва головок болтов и резьбы затягивать болты необходимо, пользуясь ключами только с рукояткой стандартной длины. Усилие, приходящееся на рукоятку ключа, не должно превышать (200250) Н·м. Проверить затяжку болтов крепления половин редуктора, а также болтов крепления крышек опорных подшипников и узла шестерни. В случае ослабления болты подтянуть. Рекомендуемый момент затяжки болтов (8090) Н м. Дефекты в креплении корпуса редуктора не допускаются; - допрессовать смазку в подшипниковые узлы шестерни и опорных подшипников, добавить смазку в редуктор в соответствии с Химмотологической картой и Инструкцией по применению смазочных материалов на локомотивах и моторвагонном составе; 336 382.00.00.000 РЭ -осмотреть детали подвески редуктора (см. ТО-3, рисунок 2.2.59) на отсутствие трещин. В случае необходимости проверить стержень магнитным дефектоскопом. Наличие трещин в стержне не допускается. Проверить с прокачкой гаек стержня и амортизаторов подвески редуктора. Гайки должны быть плотно затянуты и застопорены. Ослабленные болты подтянуть. Во избежание срыва головок болтов и резьбы затягивайте болты, пользуясь ключами только с рукояткой стандартной длины, усилие, приходящееся на рукоятку ключа не должно превышать (200250) Нм. - проверить крепление резинокордной оболочки упругой муфты, фланцев муфты (см. ТО-3). При осмотре упругой муфты проверить крепление упругой оболочки, произведите регулировку расцентровки муфты (рисунок 2.2.61). Между наружными сторонами фланцев установите размер 1743 мм, что обеспечивается осевым смещением двигателя. Размер 31,5 мм – величина, на которую фланец вала шестерни опущен в вертикальной плоскости относительно фланца тягового двигателя (под массой тары вагона), регулируется при помощи гаек 3 (рисунок 2.2.59), перемещением их по резьбе стержня 2. При этом необходимо обеспечить затяжку амортизаторов 1 на размер 105±21 мм. 1 – втулка; 2 – внутреннее кольцо подшипников; 3 – корпус буксы; 4 - ось Рисунок 4.2 – Монтажная втулка и схема, поясняющая её применение Тарировочным ключом проверить равномерность затяжки болтов фланцев муфты. Не допускаются к эксплуатации муфты, имеющие ослабление болтов, крепящих упругую оболочку и повреждение несущего слоя 337 382.00.00.000 РЭ упругой оболочки. Повреждение декоративного слоя оболочки не является браковочным. Проверить подвеску тяговых двигателей (см. ТО-3): - тяговый двигатель должен быть плотно закреплен на поперечной балке рамы тележки, и быть притянутым болтами внизу и клиньями наверху. Клинья должны быть плотно прижаты болтами, а на болтах должны стоять контргайки. Изгиб болтов не допускается. При каждом ТР-1 зимой произведите контрольную прокачку гидродемпферов под вагоном вручную: - освободите от крепления на тележке верхнюю головку; - вставьте в головку ломик; - прокачайте демпфер 23 раза на всю длину хода штока. При прокачке демпфера шток должен перемещаться плавно без рывков и заеданий, в противном случае демпфер снимите и отправьте в депо для ревизии. Одновременно с прокачкой тщательно проверьте состояние узлов крепления демпфера к тележке и соединения головки со штоком. Через каждые три ТР-1 снимайте демпферы с тележек и производите их ревизию с обязательной разборкой в соответствии с «Техническими указаниями по эксплуатации гидравлических демпферов», прилагаемых к формуляру электропоезда. Разборку должен производить специально обученный слесарь. Гидродемпфер считать исправным, если поршень перемещается плавно, туго и без рывков. Осмотреть тормозную рычажную передачу: - осмотреть рычаги, тяги, башмаки, предохранительные устройства и другие детали, проверить их крепление, а также наличие шплинтов, шайб. Неисправные детали заменить; - сменить тормозные колодки, изношенные сверх допустимой нормы или имеющие излом, неравномерный износ и другие дефекты; - осмотреть регулятор выхода штока. Замените набивку фильтра и на каждом втором ТР-1, произведите смазку регулятора - см. Химмотологическую карту смазки (Приложение А); - проверить работу регулятора выхода штока тормозного цилиндра. Отрегулировать рычажную передачу и проверить выход штока тормозных цилиндров (см. ТО-3, таблицы 4.14, 4.15). Устранить все обнаруженные в процессе ремонта неисправности деталей и узлов механического оборудования вагонов. Порядок регистрации работ по ремонту, освидетельствованию и ревизии оборудования и записи измерений определяется начальником депо. 4.3.3.1.3 Электрооборудование Электрические машины. Произведите при ТР-1 внешний осмотр вспомогательных машин, убедитесь в отсутствии трещин в корпусах, очистите их от пыли и грязи. Продуйте электрические машины сжатым воздухом давлением 0,1 – 0,2 МПа. Проверьте крепление машин к основаниям, надёжность их заземления. У электродвигателей постоянного тока очистите изоляторы и конус коллектора, проверьте состояние коллекторов, щёткодержателей. При 338 382.00.00.000 РЭ необходимости прочистите межламельное пространство, снимите фаски с коллекторных пластин и проведите шлифовку коллектора. Измерьте сопротивление изоляции вспомогательных машин. Сопротивление изоляции должно быть не менее установленных норм. При необходимости произведите сушку обмоток. Электрические аппараты. Выполните работы в объёме ТО-3. Удалите пыль и загрязнения с деталей аппаратов. Проверьте аппараты на предмет отсутствия механических повреждений изоляции. При увлажненной изоляции деталей аппаратов произведите сушку теплым воздухом, применяя переносной или стационарный электрический калорифер. Окончание сушки определяется прекращением увеличения сопротивления изоляции, замеренным между двумя любыми точками. Поверхность изоляторов, покрытую глазурью, протрите тканью, смоченной бензином, и вытрите насухо. Изоляционные детали из керамических материалов, фарфора, пресс – массы при наличии трещин, сколов и других повреждений замените новыми. На окрашенных изоляционных деталях мелкие трещины и сколы устраните зачисткой с последующей шпаклёвкой и окраской электроизоляционной эмалью. При ТР-1 и ТР-2 дополнительно проверьте: крепление токоведущих деталей выключателей; растворы, провалы, притирания и контактные нажатия, степень изношенности контактов кулачковых выключателей Проверьте работу пневматического привода силового контроллера и замените изношенные детали. Проверьте состояние всех трущихся поверхностей, подшипников и замените смазку. Проверьте: затяжку болтов крепления дросселей к раме, щупом уровень масла, при необходимости долейте. Осмотрите гибкие соединения контакторов. Замените соединения, имеющие обрыв жил более 25 %, выплавления припоя у наконечника. Снимите и осмотрите контактную пружину. Пружины не должны содержать капли застывшего металла, трещин, следов воздействия дуги. Имеющие повреждения пружины – замените. Протрите салфеткой и смажьте ось. Проверьте величину сопротивления изоляции дугогасительной камеры. Сопротивление изоляции между главной цепью при включённом контакторе и втулкой стойки, а также дугогасительными контактами должно быть не менее 50 МОм. Сопротивление изоляции между подвижным и неподвижным контактами при одетой дугогасительной камере – 50 МОм. Если величины сопротивления ниже требуемых величин, то камеру необходимо заменить. Измерьте мегаомметром на 2500 В сопротивление изоляции на внутренних поверхностях камеры в зоне подвижных контактов, при расстояниями между щупами 20 мм. Оно должно быть не менее 10 МОм. Если величина сопротивления ниже, то указанное место зачистите шкуркой до достижения требуемой величины. Камеру осушите при температуре не более 90 °С. Проверьте длину касания контактов. При несоответствии показателей требуемым, подпилите контакты напильником. Допускается боковое смещение не более 1 мм. 339 382.00.00.000 РЭ Осмотрите состояние гибких соединений и шарнирных узлов. Шунты со следами перегрева, выплавления припоя, неисправными наконечниками, а также с обрывом жил более 20 % площади сечения – замените. Оборванные жилы заделайте в шунт. Залейте смазку в шарнирные соединения и подшипниковые узлы. Осмотрите аппараты с пневматическим приводом и убедитесь в отсутствии утечек сжатого воздуха. Устраните утечки сжатого воздуха. Проверьте сопротивление изоляции проводов. Провода должны быть надёжно закреплены в наконечниках, не должно быть повреждения изоляции и нарушения пайки. Восстановите изоляцию проводов в случае их порчи. Проверьте резисторы на соответствие техническим данным. Удалите пыль и загрязнения с деталей резисторов. Проверьте на отсутствие механических повреждений изоляции. Поверхность изоляторов, покрытую глазурью, протрите тканью, смоченной бензином, и вытрите насухо. Изоляционные детали, фарфоровые шайбы при наличии трещин, сколов и других повреждений – замените новыми. При необходимости замените предохранители с корпусами, имеющими трещины и сколы. Автоматические выключатели АЕ 25 в эксплуатации ремонту не подлежат. В случае нарушения работы замените выключатели новыми. Произведите визуальное определение состояния соединителей источника питания ИП-ЛЭ. При загрязнении протрите соединители спиртом. Проверьте надёжность крепления ИП-ЛЭ. При ослаблении – подтяните крепёж. Проверьте напряжение на выходных клеммах источника питания, которое должно быть 50±3 В. При отличии выходного напряжения ИП-ЛЭ подлежит замене. При каждом третьем текущем ремонте ТР-1 выключателей типа ВП16ЛГ: - вскройте крышку аппарата, предварительно обесточив; - тряпочкой, смоченной в бензине или растворителе, протрите подвижные и неподвижные контакты, насухо вытрите их; - снимите нагар с пластмассовой коробки; - проверьте целостность и чёткость срабатывания и возврата подвижной системы; - закройте крышку аппарата. Текущие ремонты «Световой линии» - см.» «Руководство по эксплуатации Система освещения «Световая светодиодная линия» ВО1.676754.002 РЭ». Аккумуляторные батареи. Аккумуляторные батареи А512/60А c аккумуляторами SONNENSCHEIN обслуживать согласно инструкции по эксплуатации ИЭ 3482-201-26342755-2006 и технологической карте, прилагаемых с эксплуатационной документацией к электропоезду. При ТР-1 измерить напряжение холостого хода, результаты занести в аккумуляторный журнал. Проверить состояние подвагонных ящиков, убедиться в отсутствии течи электролита. Ящики очистить, протереть сухой ветошью. Неисправности устранить в процессе осмотра аккумуляторных батарей. Произвести очистку металлических токоведущих деталей от пыли, 340 382.00.00.000 РЭ влаги и солей. Протирку производить сначала влажной, а затем сухой безворсовой салфеткой, намотанной на деревянную лопатку. Не допускается при очистке использовать металлический инструмент, наждачную или стеклянную бумагу. Проверить крепление токоведущих деталей и подводящих проводов батареи. Не допускается натяжение проводов, присоединенных к выводам аккумуляторов. Торцевой ключ, применяемый для крепления перемычек должен иметь изоляцию. При поднятом токоприемнике проверить зарядное напряжение и зарядный ток аккумуляторной батареи. Результаты измерений записать в аккумуляторный журнал. ВНИМАНИЕ! АККУМУЛЯТОРЫ СЕРИИ А512/60G6 ЯВЛЯЮТСЯ ГЕРМЕТИЗИРОВАННЫМИ АККУМУЛЯТОРАМИ, У КОТОРЫХ ДОЛИВ ВОДЫ ВНУТРЬ ЗАПРЕЩЁН В ТЕЧЕНИЕ ВСЕГО СРОКА СЛУЖБЫ. ПЕРЕД ПОСТАНОВКОЙ ЭЛЕКТРОПОЕЗДА ИЛИ СЕКЦИИ В ОТСТОЙ НЕОБХОДИМО БАТАРЕЮ ЗАРЯДИТЬ И ОТКЛЮЧИТЬ ОТ ВСЕХ СИСТЕМ, ЦЕПЕЙ УПРАВЛЕНИЯ И ТОРМОЖЕНИЯ. НЕДОПУСТИМО ХРАНЕНИЕ БАТАРЕИ В РАЗРЯЖЕННОМ СОСТОЯНИИ ЭЛЕКТРОЛИТОМ ЯВЛЯЕТСЯ СЕРНАЯ КИСЛОТА, ЗАГУЩЕННАЯ ДО СОСТОЯНИЯ ЖЕЛЕ. ПЛОТНОСТЬ ЭЛЕКТРОЛИТА ИЗМЕРИТЬ НЕВОЗМОЖНО. ЗАПРЕЩАЕТСЯ ВСКРЫВАТЬ КЛАПАНЫ ПОВЫШЕННОГО ДАВЛЕНИЯ НА ПРОТЯЖЕНИИ ВСЕГО СРОКА ЭКСПЛУАТАЦИИ АККУМУЛЯТОРОВ. Выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации (соответственно разделы 5 и С). ВНИМАНИЕ! Подниматься на крышу электропоезда можно только при заземленной контактной сети и опущенном токоприемнике! Межвагонные соединения. При текущих ремонтах ТР-1 и ТР-2, кроме указанных в ЦТ/479 и РД 104.03.667-2007 работ, проведите работы, указанные в Руководстве по эксплуатации на комплект электрооборудования. Восстановите защитный рукав межвагонных соединений при наличии на нём повреждений и износа. 4.3.3.1.4 По пневматическому и тормозному оборудованию выполните работы, предусмотренные ТО-3, а также дополнительно проведите работы, указанные в данном разделе. Произведите ревизию следующего оборудования: токоприемников и их электропневматических клапанов, клапанного узла компрессора и осмотр шатунно-поршневой группы. Ревизию компрессоров и тормозных цилиндров производите в соответствии с инструкцией ЦТ/533. Общие требования. Замените неисправные детали и приборы. Проверьте и подтяните крепления всех приборов, резервуаров и воздухопроводов. При вывернутых спускных пробках и открытых спускных кранах продуйте воздухопроводы и резервуары. Произведите продувку магистралей и змеевиков электропоезда. Проверьте плотность всех соединений обмыливанием и по величине падения давления: - при перекрытых кранах двойной тяги на напорных воздухопроводах перед кранами машиниста и при остановленных электрокомпрессорах при давлении в напорной сети 0,7 МПа падение давления допускается не более 0,02 МПа в течение 4 мин; 341 382.00.00.000 РЭ - при давлении в тормозной сети 0,470,01 МПа падение давления допускается не более 0,02 МПа в течение 1 мин. Агрегат компрессорный винтовой АКВ 0,65 или винтовая компрессорная установка ВКУ-0,6-ЭП Произвести чистку или замену воздушного фильтра, очистку ребер масловоздушного радиатора, осмотр электрических соединений. Подробности – см. Руководство по эксплуатации АКВ 0,65или ВКУ0,6, прилагаемое с эксплуатационной документацией к электропоезду. Токоприемник. Произведите ревизию пневматического привода в случае наличия утечек в соответствии с требованиями раздела 7 Правил ЦТ-479. Проверьте утечки воздуха в воздухопроводе. Проверьте подъем и опускание токоприемника при давлении сжатого воздуха 350 кПа, а также подъем от ручного насоса или вспомогательного компрессора. Клапан токоприемника. Снимите кожух и произведите смазку штока и звезды, отверните заглушку и влейте внутрь цилиндра масло. Добавьте смазку в пневмопривод клапана - см. Руководство по эксплуатации на комплект электрооборудования. Вентили включающие ВВ-2 - Проверьте действие электропневматических вентилей ВВ-2 путём включения и выключения их катушек. Если при замыкании цепи катушки электропневматический вентиль не работает, необходимо сначала убедится в его исправности, нажимая кнопку на его крышке для ручного включения вентиля, а затем проверить исправность обмотки катушки и цепи управления. При загрязнении клапанов и седла электропневматического вентиля, что обнаруживается по утечке воздуха через электропневматический вентиль, необходимо их прочистить. Для этого конусные части клапанов и седла протереть чистой безворсовой льняной салфеткой, смоченной керосином. Для протирки можно использовать заостренную деревянную палочку с одетой на ее конец такой же салфеткой. При обрыве цепи обмотки катушку необходимо заменить. Выключатели ПВУ. Произведите осмотр. Подтяните крепежные соединения. Проверьте герметичность привода утечкой сжатого воздуха из резервуара емкостью 1 л. Резиновую манжету в случае износа замените новой. Песочница. Проверьте положение наконечника песочницы, который должен быть установлен с соблюдением размеров, указанных на рисунке 4.3. Форсунки песочниц регулировочными болтами отрегулируйте на подачу 400…500 г песка в минуту каждой форсункой. Проведите техническое обслуживание устройства блокировки тормозов (УБТ) в соответствии с действующими технологическими инструкциями ОАО «РЖД» и инструкциями предприятий-изготовителей . 342 382.00.00.000 РЭ Рисунок 4.3 - Крепление наконечника песочницы 4.3.3.1.5 По обеспечению микроклимата на электропоезде при ТР-1 и ТР-2 выполнить работы в объеме ТО-3 и дополнительно следующее: В период подготовки к отопительному сезону и в отопительный период проверьте состояние высоковольтных электрокалориферов (см. Руководство по эксплуатации высоковольтного калорифера для системы обеспечения климата вагонов электропоездов), электронагревателей, электронагревательных панелей, датчиков температуры, блоков управления. При осмотре проверьте их крепление, контровку узлов крепления, надежность заземления корпуса, состояние нагревателей высоковольтных электрокалориферов. Очистите от пыли вышеуказанные агрегаты, протерев их чистыми салфетками. При необходимости продуйте каналы. Устраните выявленные неисправности. Осмотрите кондиционеры. Проверьте крепление, контровку узлов крепления. Устраните выявленные неисправности. В летний и переходный периоды убедитесь, что в водосливной трубке кондиционера не накапливается конденсат. При необходимости прочистите отверстия водосливную трубку вывода конденсата кондиционера. Ремонт и обслуживание кондиционеров производите согласно Руководству по монтажу и эксплуатации на УКВ-4,5-ЭД, БУК-4,5-ЭД, СОМ, СУ, входящим в комплект эксплуатационной документации, поставляемой с электропоездом. В зимнее время замена кассеты фильтра СОМ допускается менять один раз в два месяца. Осмотрите и проверьте состояние, крепление воздуховодов, особое внимание обратите на состояние соединительных рукавов и противопожарных клапанов. Проверьте целостность соединений воздуховодов между собой и с агрегатами оборудования системы вентиляции и отопления. Неплотности не допускаются. Обнаруженные недостатки устраните. При обслуживании системы обеспечения микроклимата (СОМ) пользуйтесь Руководствами по эксплуатации и др. эксплуатационной документацией на СОМ, СУ, электрокалориферы ВВЭК. 343 382.00.00.000 РЭ ВНИМАНИЕ! Все электронные блоки во время проверки должны быть отключены. ВНИМАНИЕ! Несвоевременное выполнение регламента работ по техническому обслуживанию СОМ является основанием для снятия оборудования с гарантии. Измерьте сопротивление изоляции электронагревателей и нагревательных элементов высоковольтных электрокалориферов. При пониженном сопротивлении по сравнению с установленными нормами сопротивления изоляции выявляется и устраняется причина снижения величины сопротивления изоляции. Величина сопротивления изоляции высоковольтного электрокалорифера указана в Руководстве по эксплуатации электрокалориферов. Проверьте состояние решеток каналов забора воздуха на кузове вагона. Осмотрите изделия остекления окон кабины машиниста и произведите проверку сопротивления изоляции. Разрешается эксплуатация изделий при появлении в них местных дефектов в виде краевых отлипов склеивающего слоя, выступание, западание и отставание обрамляющего материала. Отлипы токопроводящего покрытия в зоне нагревательного элемента и понижение сопротивления изоляции ниже 1МОм не допускаются. Выполнение перечисленных указаний по обслуживанию изделий остеклений обязательно. При выходе из строя необходимо сообщить об этом ОАО «ДМЗ», приложив эскиз с подробным указанием места дефекта и его описанием. При замене изделий остекления во время эксплуатации в формуляре вагона должна делаться отметка с указанием даты установки изделия остекления на вагон. 4.3.3.2 Текущий ремонт ТР-2 До постановки на ремонт очистить ходовые части, продуть сжатым воздухом шкафы, вентиляционные каналы, чердачное помещение, промыть кузова вагонов снаружи и внутри. Продуть электрические машины и аппараты сжатым воздухом давлением от 0,25 до 0,30 МПа. При обдувке наконечник шланга не должен приближаться к изоляции оборудования менее чем на 150 мм. При ТР-2 выполнить все работы, предусмотренные текущим ремонтом ТР-1, и дополнительно по видам оборудования произвести нижеперечисленные работы. При ТР-2 механического оборудования кузова выполнить все работы, предусмотренные текущим ремонтом ТР-1, и дополнительно произвести следующие: а) провести полный осмотр автосцепных устройств в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог и руководством по эксплуатации БСУ-ТМ, раздел 3. б) поднять кузов, провести ревизию опор кузова и освидетельствование несущих элементов кузова в соответствии с указаниями «Правил те344 382.00.00.000 РЭ кущего ремонта и технического обслуживания электропоездов» ЦТ-479, раздел 7.2.3 «Опоры кузова». Выполнить при необходимости окраску следующих деталей и узлов: кузова и крыши (частично), лобовых частей головных вагонов и флуоресцентных полос. Цвет краски должен соответствовать цвету ранее нанесенной краски. Ремонт наружных дверей производить согласно Руководству по эксплуатации «Дверной блок прислонно-сдвижного типа для электропоезда» разделы 3, 4. Обслуживание и ремонт полуперехода «Хюбнер» проводить согласно «Техническому руководству» (разделы 8, 9,10), прилагаемому к электропоезду с эксплуатационной документацией. Ремонт и смазка дверного блока прислонно – сдвижного типа согласно руководству по эксплуатации и инструкции по монтажу на «Дверной блок прислонно-сдвижного типа для электропоезда». Обслуживание и ремонт санитарного блока - см. Руководство по эксплуатации на комплект оборудования санитарного блока Текущие ремонты изделий остекления головного вагона проводить согласно Руководству по эксплуатации ОТИ 967.30 РЭ. 4.3.3.2.2 При ТР-2 тележки выполнить все работы, предусмотренные текущим ремонтом ТР-1, и дополнительно произвести ревизию тягового привода с разборкой узла малой шестерни и узла упругой муфты. Перед проведением ревизии тележку моторного вагона выкатить, выкатить колесные пары с редукторами, разобрать и отправить в колесный цех. До очистки колесных пар от пыли, грязи и краски необходимо произвести внешний осмотр с целью выявления трещин, следов ослабления и других дефектов, которые становятся малозаметными после очистки. Колесные пары осмотреть, произвести обыкновенное освидетельствование колесных пар моторных вагонов, а колесные пары прицепных вагонов осмотреть в соответствии с требованиями «Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм (с изменениями и дополнениями, утвержденными указанием МПС России от 23.08.2000 № К-2273у)» ЦТ-329. При необходимости выполнить обточку колёсных пар. Ультразвуковую дефектоскопию наличия внутренних дефектов металла оси можно осуществлять без выкатки колёсных пар из-под вагона и демонтажа буксовых подшипников. Для этого надо отвернуть болты, крепящие крышку буксы, и снять её. Затем отвернуть болты, крепящие стопорную планку, и также снять её. Отвернуть гайку и ввести в канавку, расположенную между шейкой и резьбовой частью оси, щуп дефектоскопа. Магнитный контроль узлов тележки выполнить в соответствии с «Инструкцией по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электропоездов в депо и на локомотиворемонтных заводах» ЦТ/1835. Произвести осмотр буксовых узлов в соответствии с «Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава» ЦТ/330. Сборку бук345 382.00.00.000 РЭ сового узла при замене подшипников производить при помощи монтажной втулки (в соответствии с рисунком 4.2), добавить смазку согласно «Химмотологической карте». Снять гидродемпферы с тележек, очистить, обмыть и обтереть. Ремонт гидродемпферов произвести в соответствии с эксплуатационной документацией на гидродемпфер, входящей в комплект эксплуатационной документации, поставляемой с электропоездом. Собранные гасители испытать на стенде со снятием рабочей диаграммы. Гасители, прошедшие испытания, маркировать. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение двух часов в горизонтальном положении для выявления возможных неплотностей. Провести ревизию тягового привода в соответствии с технологическими инструкциями ПКБ ЦТ МПС России, произвести замер осевого зазора в подшипниках узла шестерни (см. ТР-1), не разбирая узел. При несоответствии зазора убедиться, что болты крепления крышек подшипников к корпусу не ослаблены, при необходимости произвести их подтяжку. Если причина не в этом, то необходимо разобрать узел шестерни с ревизией и последующей регулировкой осевого зазора подшипников 42520; При выкатке колесных пар произведите разборку упругой муфты и распрессовку фланцев двигателя и шестерни. При разборке муфты тщательно осмотрите резинокордную оболочку, детали крепления и посадочные поверхности всех деталей узла. Следует иметь в виду, что повреждение поверхностного слоя резины не считается повреждением резинокордного элемента. Поверхностный слой может иметь сетку мелких трещин, появляющихся в первую очередь в районе крепления резинокордного элемента к металлическим частям по всей окружности. Муфту допускают к эксплуатации, если повреждение не распространилось на несущий (кордовый) слой элемента, при этом резину в месте повреждения следует срезать ножом, обеспечивая плавный переход по краям среза. Разборку муфты проведите в следующем порядке: расконтрите и ослабьте болты клиньев верхнего крепления тягового двигателя; открутите нижние два болта крепления тягового двигателя (рисунок 2.2.61), отверните восемь болтов (рисунок 2.2.61) со стороны тягового двигателя, произведите обжатие резинокордной оболочки 5 в осевом направлении настолько, чтобы втулки 3 вышли из отверстий во фланце двигателя. Снимите с помощью крана тяговый двигатель; извлеките два освободившихся полукольца 4; выверните болты 10 из втулок фланца шестерни 6 на длину, позволяющую вынуть из-под них шайбы специальные; опустите болты 10, выньте специальные шайбы. Снимите резинокордную оболочку вместе с кольцом 8 и болтами 10. Для извлечения кольца из оболочки, необходимо сдеформировать оболочку в радиальном направлении, после чего извлечь кольцо. При необходимости снятия фланцев с валов двигателя и шестерни произведите их распрессовку путем создания давления масла между посадочными поверхностями хвостовика вала и фланца упругой муфты в следующем порядке (рисунок 4.4): - расконтрите и отверните подиагонально четыре болта передней крышки редуктора 1; 346 382.00.00.000 РЭ - введите шпильки 2 через отверстия фланца 3 и заверните в освободившиеся резьбовые отверстия; наденьте на свободные концы шпилек 2 опорные шайбы 4, пружины 5, стопорные шайбы 6, наверните гайки 7; - вставьте в резьбовое отверстие специального штуцера 8 уплотнительную медную прокладку 9 и наверните на штуцер 10 плунжерной пары ручного насоса 11; - заполните бачок 13 индустриальным маслом И-12А или И-20А и вверните его в резьбовое отверстие ручного насоса 11; - вставьте в резьбовое отверстие вала 14 уплотнительную медную прокладку 15 и заверните специальный штуцер 8 до упора; - рукояткой насоса 12 создайте давление, необходимое для распрессовки фланца 3. После выполнения указанных операций произведите следующие работы: - отверните поочередно гайки 7, снимите фланец со шпилек; - выверните шпильки из резьбовых отверстий корпуса редуктора. Втулки полуколец 4 и кольца 8 с прослабленной посадкой к установке не допускаются (рисунок 2.2.61). Монтаж муфты производите в следующем порядке: на конусные поверхности фланца и вала нанесите моторное масло и абразивный притирочный порошок. Притрите конусные поверхности фланцев валов двигателя и шестерни. Притертая поверхность при проверке по синьке должна составлять не менее 90% сопрягаемых конусных поверхностей. Нагретые до 230С в индукционном нагревателе фланцы 1 и 6 (рисунок 2.2.61) насадите на соответствующие поверхности валов. Фланцы должны сесть на 1,62,0 мм глубже, чем при посадке в холодном состоянии. 1 – передняя крышка редуктора; 8 – штуцер специальный; 2 – шпилька; 9 – медная прокладка; 3 – фланец; 10 – штуцер; 4 – опорная шайба; ` 11 – ручной насос; 5 – пружина; 12 – рукоятка насоса; 6 – стопорная шайба; 13 – бачок; 7 – гайка; 14 – вал; 15 – медная прокладка Рисунок 4.4 – Схема распрессовки фланца шестерни 347 382.00.00.000 РЭ После насадки фланец шестерни может свисать с вала шестерни на величину не более 2,2 мм до торца вала или утопать относительно вала шестерни на величину не более 0,6 мм, что обеспечивает необходимый зазор в лабиринтном уплотнении узла малой шестерни. Затем в резинокордную оболочку с помощью приспособления заведите цельное кольцо с втулками и установите оболочку на фланец шестерни таким образом, чтобы выступающие концы втулок вошли в отверстие фланца – маркировка на фланце и кольце должны совпадать, т. к. фланец и кольцо пронумерованы одним порядковым номером. Разукомплектовка фланца с кольцом не допустима, поскольку детали не взаимозаменяемы. В цековки фланца под головки болтов установите специальные шайбы с прорезью (прорезь должна быть направлена к наружной стороне фланца) и затяните болты в соответствии со схемой (рисунок 2.2.61). При затяжке болтов момент должен составлять 260+40 Нм (26+4 кгсм); такой момент реализуется при плече ключа 750 мм и усилии на рукоятке 350 Н (35кгс). Данная затяжка болтов является предварительной. Контроль производится динамометром или тарировочным ключом. В отверстия 3,4,7,8 кольца должны быть запрессованы технологические фиксаторы 7, которые служат для навешивания полуколец 4 при дальнейшей сборке упругой муфты. Затем заведите в резинокордную оболочку разрезные кольца фланца двигателя и посадите их на фиксаторы. Поднимите корпус редуктора до совпадения осей вала двигателя и вала шестерни. Сожмите резинокордную оболочку в осевом направлении на величину, позволяющую завести втулки 3 полуколец 4 в отверстия фланца двигателя. Закрепите резинокордную оболочку болтами 2 через отверстия 1,2,5,6 фланца со стороны двигателя, под головки которых установите специальные шайбы с прорезью 15. Затяжку болтов крепления оболочки резинокордной производите равномерно в последовательности согласно схеме моментом на ключе 260+40 Нм , как было указано выше. Качество закрепления оболочки резинокордной и прилегания полуколец 4 со стороны двигателя оценивается по разности замеров глубин через 6 отверстий 5Н14(+0,3). Разность замеров не должна превышать 2 мм. После закрепления оболочки резинокордной со стороны двигателя производится окончательная затяжка болтов 10 со стороны редуктора моментом на ключе 350+50 Н. м в последовательности, показанной на схеме. Качество закрепления оболочки резинокордной и прилегания кольца 8 со стороны редуктора оценивается по разности замеров глубин через 4 отверстия 5Н14(+0,3). Разность замеров не должна превышать 1,5 мм. ВНИМАНИЕ: НЕ ДОПУСКАЮТСЯ К УСТАНОВКЕ ФЛАН-ЦЫ ДВИГАТЕЛЯ ШЕСТЕРНИ, ИМЕЮЩИЕ ТРЕЩИНЫ, РАДИАЛЬНОЕ И ТОРЦОВОЕ БИЕНИЕ ПОВЕРХНОСТЕЙ БОЛЬШЕ НОРМЫ, ОБОЗНАЧЕННОЙ НА ЧЕРТЕЖАХ. ВОССТАНОВЛЕНИЕ ИЛИ ИСПРАВЛЕНИЕ ФЛАНЦЕВ СВАРКОЙ НЕ ДОПУСКАЕТСЯ. НЕ ДОПУСКАЮТСЯ К УСТАНОВКЕ ВТУЛКИ ПОЛУКОЛЕЦ И КОЛЬЦА С ПРСЛАБЛЕННОЙ ПОСАДКОЙ. Для удобства монтажа упругой муфты двигатель должен быть максимально отодвинут от редуктора. С целью обеспечения размера 1743 мм (рисунок 2.2.61) необходимо краном приподнять двигатель и с помощью 348 382.00.00.000 РЭ лома, делая упор в колесо, сместить двигатель в сторону редуктора на нужную величину. ЗАПРЕЩАЕТСЯ ДОПУСКАТЬ К ЭКСПЛУАТАЦИИ НЕПРАВИЛЬНО ОТРЕГУЛИРОВАННУЮ МУФТУ. Допускается не производить выкатку колесных пар и ревизию редуктора с разборкой при первом ТР-2. Произвести ревизию рычажно-тормозной передачи и регуляторов выхода штоков тормозных цилиндров; Произведите разборку регулятора. Для этого - установите регулятор в тиски, отверните втулку 4 (рисунок 2.2.66) и круглую гайку. Извлеките из корпуса регулятора шпиндель 2. Отверните болты, крепящие крышку механизма стопорения 1, и снимите ее; извлеките пружину 8 и откиньте собачку 10 до упора; снимите крышку 6, при этом соблюдайте осторожность, т.к. на крышку действует усилие пружины 11, равное 25 кг; извлеките из корпуса поршень 25; снимите стакан 3 с пружиной 11. Промойте, очистите и обмерьте все детали. Произведите сборку регулятора в последовательности, обратной разборке. Собранный регулятор закрепите на фланце концевой балки рамы тележки, голову тяги 20 соедините с вертикальным рычагом; к крышке 6 подсоедините патрубок, связывающий полость корпуса регулятора с полостью тормозного цилиндра. Настройте регулятор. Вращением втулки 4 вручную отрегулируйте зазоры между тормозными колодками и поверхностями катания колес, обеспечивающие выход штока поршня цилиндра в пределах (55…65) мм для чугунных колодок. Проверьте детали рам и центрального подвешивания тележек. Допустимые величины износов рамы тележки и деталей центрального подвешивания указаны в Правилах текущего ремонта и технического обслуживания электропоездов (ЦТ/479). Проверьте состояние и прочность крепления скользунов и пятников, при необходимости их заменить или заварить трещины; резиновые прокладки, имеющие протертые места, заменить новыми Осмотрите и проверьте на тележке моторного вагона состояние шкворня, боковых скользунов, предохранительных устройств, резинометаллической втулки. В случае необходимости шкворень перепрессовать. Дефекты резинометаллической втулки не допускаются, при повреждении резины до армировки резинометаллическую втулку шкворня заменить. После опускания вагона, посадки его на скользуны и затяжки гайки шкворня проверьте уплотнение резинометаллической втулки 18 (рисунок 2.2.58). Металлический щуп толщиной 0,2 мм должен входить между резинометаллической втулкой 18 и стенкой трубы 20 в надрессорном брусе на глубину не более 80 мм от торца трубы. На головных и прицепных вагонах произведите ревизию пятников, скользунов, шкворней и отрегулируйте зазор между пятниками, который должен быть в пределах 14-18мм. Не выходящие на поверхность трещины в корпусах скользунов и в пятниках заварить с разделкой мест под сварку в соответствии с инструкцией по сварке. Резиновые прокладки скользунов тележки и кузова, имеющие протертые места глубиной более 2 мм или рва- 349 382.00.00.000 РЭ ные, заменить новыми. На скользуны тележек нанести смазку согласно Химмотологической карте; Подвески и серьги центрального подвешивания периодически подвергайте магнитному контролю согласно «Инструкции по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электросекций в депо и на локомотиворемонтных заводах». Проверьте детали рам и центрального подвешивания тележек. Допустимые величины износов рамы тележки и деталей центрального подвешивания указаны в Правилах текущего ремонта и технического обслуживания электропоездов (ЦТ/479). 4.3.3.2.3 Электрооборудование Электрические аппараты. Выполните работы в объёме ТР-1. При текущем ремонте ТР-2 контактора дополнительно: измерьте износ дугогасительных, главных и вспомогательных контактов контакторов. Подтяните крепление выводов дугогасительной катушки. Замените лопнувшие пружинные шайбы. Проведите профилактику цилиндра. Проверьте сопротивление изоляции выключателей типа ВП16. Произведите лабораторную проверку масла дросселя на электрическую прочность и на отсутствие влаги и механических примесей, при необходимости масло замените. Токоприемник. При проведении текущих ремонтов ТР–2 и ТР-3 токоприёмник с электропоезда снимите и произведите ревизию и ремонт. Проверьте износ шарниров. Втулки с износом более 1 мм и оси с износом более 0,5 мм замените. Проверьте износ гибких шунтов. Шунты, изношенные более чем на 20 % сечения, замените. Произведите ревизию пневматического привода: цилиндр очистите от пыли, ржавчины, загрязнённой смазки, промойте керосином и насухо протрите. Резиновую манжету замените новой, если при осмотре будут обнаружены порезы, трещины, гофры, загиб бурта в обратную сторону и другие дефекты, приводящие к утечке воздуха. Годную манжету вымойте в тёплой воде и тщательно вытрите. Во избежание повреждения манжеты при съёме с поршня или установке пользование отвёрткой или другими металлическими предметами не допускается. Для этой цели применяйте деревянную или изоляционную планку. Перед установкой поршня с манжетой в цилиндр следите, чтобы манжета не получила порезов о фаски на цилиндре. Шарнирные соединения штока поршня с рычагом вала привода смажьте. После сборки привода проверьте его герметичность при начальном давлении сжатого воздуха - 0,675 МПа согласно ГОСТ 9219-75. ЗАПРЕЩАЕТСЯ ПРОИЗВОДИТЬ ПОДЪЁМ ТОКОПРИЁМНИКА БЕЗ НАЛИЧИЯ КОНТАКТНОГО ПРОВОДА ИЛИ ИМИТИРУЮЩЕГО ЕГО УСТРОЙСТВА. Смажьте подшипники нижних рам и цилиндр пневмопривода. Для этого снимите крышку подшипника, протрите его поверхность чистой салфеткой, удалите старую загрязнённую смазку и заложите новую. При необходимости смените сальник. 350 382.00.00.000 РЭ Смазку узлов токоприёмника производить согласно Химмотологической карте электропоезда. Замену ламп, пускорегулирующих аппаратов, пожарных извещателей, громкоговорителей для комплекса « СВЕТОВАЯ ЛИНИЯ» производить согласно Руководству по эксплуатации ШУВК.676332.001 РЭ на систему освещения блочно – модульную «СВЕТОВАЯ ЛИНИЯ». Аккумуляторные батареи А512/60А c аккумуляторами SONNENSCHEIN. Проверить сопротивление изоляции аккумуляторной батареи с помощью Омметра. Общее значение сопротивления изоляции всей батареи должно быть не менее 5 Ком. Измерение следует проводить на батарее, оба полюса которой отключены от бортовой сети, между любым выводом батареи и «массой» вагона. Результаты занести в журнал. ЭЛЕКТРОЛИТОМ ЯВЛЯЕТСЯ СЕРНАЯ КИСЛОТА, ЗАГУЩЕННАЯ ДО СОСТОЯНИЯ ЖЕЛЕ. ПЛОТНОСТЬ ЭЛЕКТРОЛИТА ИЗМЕРИТЬ НЕВОЗМОЖНО. ЗАПРЕЩАЕТСЯ ВСКРЫВАТЬ КЛАПАНЫ ПОВЫШЕННОГО ДАВЛЕНИЯ НА ПРОТЯЖЕНИИ ВСЕГО СРОКА ЭКСПЛУАТАЦИИ АККУМУЛЯТОРА. Аккумуляторные батареи А512/60А c аккумуляторами SONNENSCHEIN обслуживать согласно инструкции по эксплуатации ИЭ 3482-20126342755-2006 и технологической карте, прилагаемых с эксплуатационной документацией к электропоезду. Выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации (соответственно разделы 5 и С). Текущие ремонты «Световой линии» - см.» «Руководство по эксплуатации Система освещения «Световая светодиодная линия» ВО1.676754.002 РЭ». Межвагонные соединения –см. ТР-1. 4.3.3.2.4 По пневматическому и тормозному оборудованию выполните работы в объеме ТР-1 и дополнительно произведите ревизию тормозного оборудования в соответствии с Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава – ЦТ/533. Клапан токоприемника - см. Руководство по эксплуатации на комплект электрооборудования. Рукав токоприемника Р 40. При осмотре обратите особое внимание на наличие трещин, вмятин и надрезов. При обнаружении перегиба с глубокой вмятиной и поперечного надреза глубиной до 2 мм рукав замените. Регулятор давления АК-11Б. Вычистите и смажьте механизм включения-выключения регулятора, проверьте состояние мембраны. Обнаруженные изношенные детали замените новыми. При сборке регулятора в случае смены мембраны следите за тем, чтобы при завинчивании винтов фланца контакты были разомкнуты, а винты завинчены до отказа. В противном случае мембрана окажется неправильно зажатой, и регулятор будет плохо работать. Вентили включающие ВВ-2. Произведите осмотр, проверку и, при необходимости, очистку. Если окажется, что после очистки вентиль пропускает воздух, произвести притирку клапанов. Притираемую поверхность покрыть пастой ГОИ №100 или смесью, состоящей из тонкого порошка 351 382.00.00.000 РЭ пемзы и машинного масла, имеющего вязкость вазелина, и произвести притирку. Седло вентиля промыть керосином и продуть сжатым воздухом. Если клапан износился настолько, что притирание не даёт результатов, вентиль надо заменить. Выключатели ПВУ-5. Проверьте уставку аппаратов, герметичность привода и разрыв контактов на соответствие техническим требованиям. Трущиеся места и шариковые фиксаторы смажьте смазкой. ВНИМАНИЕ: ПРИ РАЗБОРКЕ ШАРИКОВОГО ФИКСАТО-РА ПРИМИТЕ МЕРЫ ОТ УТЕРИ ШАРИКОВ. ПРИ СНЯТИИ КРЫШ-КИ 10 (РИСУНОК 5.13) БУДЬТЕ ОСТОРОЖНЫ, Т. К. ВОЗМОЖЕН ЕЕ СРЫВ УСИЛИЕМ ПРУЖИНЫ 9 Агрегат компрессорный винтовой АКВ 0,65 или ВКУ-0,6. Выполнить объем работ ТО-1, ТО-2, ТО-3, ТР-1 и дополнительно произвести осмотр (регулировку ) муфты, замену масляного фильтра и масла. ЗАПРЕЩАЕТСЯ использовать автомобильные масляные фильтры. Подробности – см. Руководство по эксплуатации АКВ 0,65, прилагаемое с эксплуатационной документацией к электропоезду. Произведите ревизию вспомогательных компрессоров со снятием. Компрессоры снимите, произведите ремонт в объеме ТР-1, испытайте в соответствии с технологической инструкцией, указанной в Правилах текущего ремонта и технического обслуживания электропоездов– ЦТ479 и Инструкцией по эксплуатации компрессора. Осуществите пропарку и промывку резервуаров в соответствии с требованиями Правил надзора за паровыми котлами и воздушными резервуарами подвижного состава железных дорог МПС России 4.3.3.2.5 ТР-2 системы обеспечения микроклимата-см. ТР-1 и дополнительно проверьте целостность электрической цепи. В случае разрыва электрической цепи определите неисправный электронагреватель и замените его. Измерьте сопротивление изоляции электронагревателей и нагревательных элементов высоковольтных электрокалориферов. Величина сопротивления изоляции высоковольтного электрокалорифера указана в паспорте высоковольтного электрокалорифера. При пониженном по сравнению с установленными нормами сопротивлении изоляции выявляется и устраняется причина снижения величины сопротивления изоляции. Ремонт и обслуживание кондиционеров производите согласно Руководствам по монтажу и эксплуатации на УКВ-4,5-ЭД и БУК-4,5-ЭД, СОМ, СУ, электрокалориферы, входящим в комплект эксплуатационной документации, поставляемой с электропоездом. ВНИМАНИЕ! Винтовой герметичный компрессор из СОМ в случае выхода из строя ремонту не подлежит и должен быть заменен на новый. 4.3.3.3 Текущий ремонт ТР-3 До постановки на ремонт очистить ходовые части, продуть сжатым воздухом шкафы, вентиляционные каналы, чердачное помещение, промыть кузова вагонов снаружи и внутри. Продуть электрические машины и ап352 382.00.00.000 РЭ параты сжатым воздухом давлением от 0,25 до 0,30 МПа. При обдувке наконечник шланга не должен приближаться к изоляции оборудования менее чем на 150 мм. 4.3.3.3.1 По механическому оборудованию кузова при ТР-3 выполнить следующие работы: - ремонт дверей, деталей внутреннего оборудования вагонов, полов, стен, потолков и крыш, освидетельствование несущих элементов рамы кузова, ремонт упругих переходных площадок; - окраску вагона внутри и снаружи. Наружные двери ремонтировать согласно Руководству по эксплуатации «Дверной блок прислонно-сдвижного типа для электропоезда» разделы 3, 4. Произвести полный осмотр и ремонт деталей автосцепного устройства в соответствии с требованиями Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог и Руководства по эксплуатации беззазорного сцепного устройства БСУ-ТМ, раздел 3. Осмотреть и отремонтировать путеочиститель: - очистить и осмотреть, погнутые угольники, полосы и кронштейны выправить, оторванные или с трещинами заварить, болты закрепить. Допускается наличие вмятин на путеочистителях глубиной 5…10 мм на длине 300…500 мм; - проверить наличие и состояние предохранительных устройств. Выявленные недостатки устранить; - высоту нижней кромки путеочистителей от головки рельса установить в пределах 180-10 под тарой вагона. Осмотреть и отремонтировать раму кузова: - раму кузова очистить от грязи и осмотреть. Убедиться в отсутствии трещин в хребтовых и шкворневых балках, буферных брусьях, продольных и поперечных балках, балках и кронштейнах для крепления подвагонного оборудования; - прогиб буферного бруса или; поперечной балки до 15 мм допускается оставлять без исправления, а при прогибе более 15 мм – устранить прогиб в соответствии с Правилами капитального ремонта электропоездов и электросекций; - обнаруженные трещины заварить в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов»; - хребтовые балки при наличии износа внутренних вертикальных граней возле упорных угольников фрикционного аппарата более 3 мм или других неисправностей (трещин, вмятин и др.) ремонтировать в соответствии с «Правилами капитального ремонта электропоездов и электросекций. Осмотреть и отремонтировать крышу кузова: - осмотреть крышу проверить состояние конструкций для установки электрического оборудования, устранить выявленные недостатки. При необходимости ликвидировать течь крыши и неплотности в местах прохода проводов и труб в крыше. Трещины и прожоги (пробоины) заварить в соответствии 353 382.00.00.000 РЭ с требованиями «Инструкции по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов» при соблюдении Правил пожарной безопасности; - осмотреть жалюзи, очистить от пыли и грязи, погнутые жалюзи выправить; Осмотреть и отремонтировать мостки на крыше, поручни и лестницы: - выявленные неисправности устранить; - погнутые складные лестницы выправить, трещины заваривать, ослабленные болты закрепить. В открытом положении лестницы поперечные прутки должны располагаться горизонтально. Допускаемый перекос не более 15 мм по длине прутка. Ослабление крепления лестницы не допускается. Запоры, блокировки лестницы проверить и отремонтировать. Осмотреть и отремонтировать другое кузовное оборудование: - произвести ремонт основных элементов кузовного оборудования: стен, потолков и полов всех помещений вагонов; дверей, окон, диванов, включая замки, ручки и т.д.; - туалетного помещения и его оборудования (Обслуживание и ремонт санитарного блока - см. Руководство по эксплуатации на комплект оборудования санитарного блока); - если на внутренней обшивке потолка обнаружены сквозные трещины, заменить дефектные детали; - проверить состояние и крепление плафонов освещения, трещины в каркасе и стекле плафонов не допускаются. Плафонные стекла снять для промывки; - проверить состояние оборудования чердачного помещения, люков, ремней, пружин и замков, обнаруженные неисправности устранить, фильтры снять для продувки, промывки и пропитки; - проверить состояние металлических и внутренних конструкций пола. Поврежденные металлические листы пола отремонтировать или заменить. Загнившие или изношенные доски, столярные плиты и половые бруски, имеющие сквозные трещины и прогиб более 10 мм, заменить новыми. При наличии трещин заменить поврежденный стеклопластик. Покоробленные крышки вентиляционных каналов в тамбурах отремонтировать или заменить, замки крышек шкафов исправить; - проверить состояние и крепление сидений без снятия их с вагона. Сидения снимают, если они мешают выполнению других внутри кузовных работ или нельзя их отремонтировать без съёма. - разбитые или имеющие трещины стеклопакеты заменить новыми согласно Инструкции, прилагаемой с эксплуатационной документацией к электропоезду; - проверить состояние и крепление багажных полок, их кронштейнов, а также вешалочных крючков. Ослабшие кронштейны закрепить, недостающие поставить; - привести в исправное состояние детали кузовного оборудования в кабинах управления, служебных и туалетных помещениях. Двери, оконные рамы в кабине управления отремонтировать Оборванный линолеум на полу в кабине машинистов заменить; 354 382.00.00.000 РЭ - проверить состояние и работу стеклоочистителей после вскрытия, очистки и ревизии моторедуктора. При выходе из строя одного из моторедукторов или насоса стеклоомывателя проверьте электрическую цепь их подключения, выясните причину отказа и определите состояние соответствующего плавкого предохранителя в блоке питания. При перегорании предохранитель подлежит замене. Для замены моторедуктора выключите на блоке «В» тумблера «СТЕКЛООЧИСТИТЕЛИ МАШИНИСТ ПОМОЩНИК». Установите переключатель “СТЕКЛООЧИСТИТЕЛЬ”, расположенный на УПУ в положении “0”.Для электропоезда тактового движения это всё сделать на выносной плёночной клавиатуре на УПУ. Для снятия моторедуктора (рисунок 4.2.4, вид А рисунок 2.3.3.1) необходимо с внешней стороны кабины отвернуть гайку (М8) 6 крепления рычага щёткодержателя. Ключом 32 поддеть за торец рычага и отжимом на себя снять рычаг 5 со шлицевой конусной втулки. Этим же ключом отвернуть гайку (М24 х 2) 8 крепления поводка 4. Крестовой отверткой отвернуть четыре винта (М6 х 18) 14, отжать панель 12 от отсека, отсоединить пластмассовую водоподающую трубку 1 от жиклёра 2 и электрический разъём. Для снятия моторедуктора с панели ключом 32 отвернуть гайку (М24 х 2) 9, снять шайбу 10 с резиновыми прокладками 11 и отвернуть винт (М6 х12) 13. Установить в обратном порядке новый или отремонтированный моторедуктор. Под головку винта (М6 х 12) 13, крепящего моторедуктор к панели, перед затяжкой нанести, для обеспечения герметичности, небольшое количество автогерметика-прокладки 15 ТУ 6-15-1049-91. Перед установкой на вагон проверить надежность приклеивания уплотнительного шнура 16, его целостность, а также стык самого шнура. При нарушении необходимо подклеить шнур к панели клеем 88СА ТУ2513-039-233363-52-99 или в качестве заменителя использовать клей “Момент”. Стык должен находиться обязательно в нижней части панели ВНИМАНИЕ! НАРУШЕНИЕ СТЫКА УПЛОТНИТЕЛЬНОГО ШНУРА И ПОПАДАНИЕ ВЛАГИ В ОТСЕК, ГДЕ РАСПОЛОЖЕН МОТОРЕДУКТОР НЕДОПУСТИМО. После этого соединить электрический разъём, пластмассовую трубку одеть на штуцер жиклёра; уложить провода в нишу отсека и установить панель с моторедуктором, навернув четыре винта (М6х18) 14. Проверить включением вращение выходного вала редуктора. Убедившись в исправности моторедуктора и цепи питания, завернуть винты до упора, предварительно положив под головки винтов автогерметик. Для правильной установки рычага со щёткой на валу моторедуктора необходимо сделать пометку на торце В шлицевой втулки вала, включив предварительно на короткое время моторедуктор в работу. Пометка должна располагаться посредине угла поворота вала. Установить на вал моторедуктора перемычку 3 поводка 4 стеклоочистителя и завернуть до упора гайку (М24х2) 8, после чего вдоль пометки установить рычаг со щёткой 5 и от руки завернуть гайку (М8) 6; 355 382.00.00.000 РЭ - текущие ремонты изделий остекления головного вагона проводить согласно Руководству по эксплуатации ОТИ 967.30 РЭ. Лобовые стекла, имеющие трещины, заменить новыми -см. ТР-1,2; - очистить, промыть и продезинфицировать унитазы и умывальники туалетных помещений ; - все принадлежности туалетов: унитазы, раковины, смывные устройства, крышки и др., осмотреть, при необходимости отремонтировать или заменить- см. ТР-1, ТР-2; - баки для воды в туалетах проверить на герметичность и имеющие течь отремонтировать или заменить новыми; - проверить состояние и крепление державок огнетушителей. Ослабшие закрепить, неисправные отремонтировать; - раздвижные двери салона проверить и отремонтировать без снятия; - проверить состояние крепления, а также убедиться в исправной работе ручек и замков торцовых дверей. Неисправные ручки и замки заменить; - отремонтировать поврежденные панели интерьера из стеклопластика (Приложение В); - дефектные панели интерьера из стеклопластика при невозможности их отремонтировать подлежат замене; - отремонтировать поврежденную обшивку кресел. При большой просадке, а также повреждении (множественные порезы и т.п.) подушек сидения, спинок или подголовников, детали кресел, имеющие дефекты, подлежат замене; - отремонтировать наружные дверные блоки согласно руководству по эксплуатации на дверной блок прислонно – сдвижного типа; Произвести окраску вагонов: - наружные металлические поверхности промыть под окраску. Очистить поврежденные места от старой краски, обезжирить, загрунтовать эти места с последующей сушкой, шпатлевкой и шлифовкой наждачным полотном № 8…10. ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОЛОМКИ ЖИКЛЁРОВ, ПРИ РЕГУЛИРОВКЕ ПОЛОЖЕНИЯ РЫЧАГОВ СО ЩЁТКАМИ НА ОКНЕ, ЖИКЛЁРЫ НЕОБХОДИМО ВРЕМЕННО ОТСОЕДИНИТЬ ОТ ПАНЕЛИ МОТОРЕДУКТОРА. Отжать рукой рычаг со щеткой от стекла и дать команду помощнику из кабины включить стеклоочиститель. Щётка при правильной установке рычага на валу не должна внизу доходить до резинового уплотнителя лобового окна кабины на 40…50 мм. При отклонении щётки в ту или иную сторону откорректировать положение установки рычага на валу, для чего необходимо отвернуть гайку (М8) 6, снять со шлицов рычаг 5 и переставить в нужное положение. После правильной установки рычага, щётку можно прислонить к стеклу, завернуть до упора гайку (М8) 6 и после подачи воды на стекло включить стеклоочиститель. ПРЕДОСТЕРЕЖЕНИЕ: ЗАДЕВАНИЕ ЩЁТОК ЗА РЕЗИНОВЫЙ УПЛОТНИТЕЛЬ ЛОБОВОГО СТЕКЛА НЕДОПУСТИМО. ЭТО ПРИВОДИТ К ИЗНОСУ ЗУБЬЕВ ЧЕРВЯЧНОЙ ШЕСТЕРНИ РЕДУКТОРА И ВЫХОДУ ИЗ СТРОЯ МОТОРЕДУКТОРА. 356 382.00.00.000 РЭ ВНИМАНИЕ: ВО ВРЕМЯ ОСМОТРОВ, РЕМОНТОВ МОТОРЕДУКТОРА С ЦЕЛЬЮ ИСКЛЮЧЕНИЯ ПОПАДАНИЯ В НЕГО ВЛАГИ, ВИНТ КРЕПЛЕНИЯ МОТОРЕДУКТОРА К ПАНЕЛИ И ВИНТЫ КРЕПЛЕНИЯ ПАНЕЛИ К ЛОБОВОЙ СТЕНЕ НЕОБХОДИМО СТАВИТЬ НА ГЕРМЕТИК - ПРОКЛАДКУ ТУ 6 - 15 - 1049 - 91. Подготовленная для окраски металлическая поверхность кузова должна быть совершенно гладкой, ровной, без задиров и шероховатостей, ржавчины и жировых пятен, пыли и грязи. Наружную металлическую обшивку кузова в установленный цвет окрасить двумя сплошными слоями; - если на наружных поверхностях кузова обнаружатся места, пораженные ржавчиной, то перед окраской обработать их преобразователем ржавчины; -заменить таблички или нанести трафареты с надписями, если они загрязнены, небрежно или неправильно написаны, имеют отбитые края или трещины. Недостающие надписи установить вновь. Обслуживание и ремонт полуперехода «Хюбнер» проводить согласно «Техническому руководству» (разделы 8, 9,10), прилагаемому к электропоезду с эксплуатационной документацией. 1 2 3 4 5 6 7 8 - водопадающая трубка - жиклёр - перемычка - поводок - рычаг со щёткой - гайка М8 - выходной вал моторедуктора - гайка М24х2 9 10 11 12 13 14 15 16 - гайка М24х2 - шайба - резиновая прокладка - панель - винт М6х12 - винт М6х18 - автогерметик - прокладка - шнур уплотнительный Рисунок 4.2.4 (Вид А рисунка 2.3.3.1) – - Установка электростеклоочистителей 357 382.00.00.000 РЭ 4.3.3.3.2 По тележке при ТР-3 выполнить следующие работы: а) подъемку вагона, выкатку, очистку и полную разборку тележек. При выкатке тележки моторного вагона сначала отверните гайку шкворня, снимите ее и упорную шайбу. Затем отсоедините воздушные рукава и электропровода от тягового двигателя, провода узлов заземления и перемычку заземления кузова, а на тележке со стороны привода ручного тормоза отсоедините трос от рычажно-тормозной передачи. У головной тележки отсоедините провода систем. После этого домкратами поднимите кузов и выкатите тележку. При выкатке тележки головного и прицепного вагонов разберите шкворень, отсоедините канат ручного тормоза от тележки и перемычку заземления кузова. У головной тележки отсоедините провода систем. После этого домкратами поднимите кузов и выкатите тележку. Промойте тележки в сборе в моечной машине (выварите), снимите все съемные детали. Проверьте все детали в соответствии с упомянутыми Инструкциями в п.4.1. Снятые с тележек узлы и детали очистите от грязи, масла и ржавчины. Для выявления степени износа деталей и узлов тщательно осмотрите и обмерьте их. б) ремонт и освидетельствование колесных пар; Ремонт и освидетельствование колесных пар производить в соответствии с «Инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм». При текущем ремонте ТР-3 разрешается устанавливать на электропоезд колесные пары, отремонтированные со сменой бандажа или после обточки бандажей, если их толщина находится в пределах установленных норм допусков. Средние части осей колесных пар моторных вагонов должны быть окрашены; в) ревизию тяговых редукторов моторных тележек; Проверить корпус редуктора на отсутствие трещин, забоин, задиров на посадочных поверхностях. Незначительные забоины и задиры зачистить напильником или наждачной бумагой. Корпуса распаривать не допускается. В корпусе редуктора допускаются не более двух трещин, не выходящих на привалочные поверхности фланцев. Трещины разделать и заварить в соответствии с «Инструкцией по сварочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов». - проверить все отверстия корпуса редуктора, поврежденные восстановить; - произвести ревизию трубы-сапуна с разборкой и заменой набивки (фильтра); - произвести магнитную дефектоскопию зубьев шестерни и доступных частей вала. Проверить вал магнитным или ультразвуковым дефектоскопом с торца конусной части. При обнаружении трещин шестерню и вал заменить. Для извлечения узла шестерни из редуктора достаточно вывернуть болты крепления крышки и потянуть вал на себя. При невозможности извлечения крышек вручную используйте для этого три резьбовых отверстия М16 в крышках подшипников, ввертывая в них болты, выпрессовывая тем самым крышки из корпуса редуктора; - разрешается восстанавливать изношенные поверхности вала шестерни осталиванием или цинкованием; 358 382.00.00.000 РЭ - крышки вала шестерни ремонтировать при обнаружении следующих дефектов: 1) трещин; 2) забоин, задиров и заусениц на обработанных поверхностях; 3) сорванной резьбы; 4) не соответствующих нормам допусков диаметров посадочных поверхностей под подшипники; 5) при ослаблении посадки в корпусе редуктора; - проверить состояние опорных подшипников редуктора, лабиринтных крышек и стаканов, там, где это позволяет конструкция узла. Для проверки состояния опорных подшипников 9, 24 (рисунок 2.2.54) выверните болты крепления 19 (при снятых верхнем и нижнем корпусах редуктора) и сдвиньте к середине оси колесной пары крышки 25 и 26 и обойму 23 с наружным кольцом подшипника, роликами и приставными кольцом. Затем, прокручивая обойму с наружным кольцом подшипника и пользуясь переносной лампой, осмотрите через отверстие в диске ступицы зубчатого колеса 22 сепаратор и доступные осмотру торцы роликов подшипника 9. Сдвиньте обойму и крышку 10 до упора в колесный центр и осмотрите открытые участки беговой дорожки. При обнаружении трещин, сколов, шелушения, ослабления посадки, следов коррозии колесную пару направить на полное освидетельствование. Подшипники редуктора ремонтировать в соответствии с требованиями «Инструкции по техническому обслуживанию, ремонту и содержанию узлов с подшипниками качения локомотивов и моторвагонного подвижного состава». - установить шестерню с подшипниками в корпус редуктора; - проверить правильность монтажа шестерни. Она должна вращаться свободно, без признаков заедания. Зазор между торцом шестерни и корпусом редуктора должен быть с каждой стороны не менее 4 мм. При сборке узла шестерни необходимо обеспечить зазор в подшипниках в осевом направлении пределах 0,20,8 мм для прямозубого редуктора после ТР-3. Для регулировки осевого зазора применить регулировочные прокладки 15 толщиной 0,20,5 мм (рисунок 2.2.54); - сборку редуктора производить на специальном стенде. В собранном редукторе вал малой шестерни должен легко проворачиваться от руки. Осевой зазор опорного узла редуктора после ТР-3 должен быть 0, 25…1,0 мм. Перед сборкой плоскости разъема корпуса редуктора - поверхности Л и М (рисунок 2.2.54) покрыть ровным слоем герметика УТ-32 ТУ38 105.1386-80. При обкатке колесной пары на стенде по плоскости разъема и по периметру крышки 6 не должны появляться следы смазки. При сборке редуктора помните, что его верхний и нижний корпуса обрабатываются совместно и должны использоваться только комплектно. ЗАПРЕЩАЕТСЯ УСТАНОВКА КОРПУСОВ РЕДУКТОРОВ ИЗ РАЗНЫХ КОМПЛЕКТОВ. При сборке колесной пары, а затем и тележки, помните, что с целью предупреждения утечки смазки через лабиринтное уплотнение узла 359 382.00.00.000 РЭ шестерни, хвостовик редуктора нельзя опускать ниже уровня головки рельса. После сборки колесной пары с редуктором и буксами произведите обкатку редуктора с целью проверки отсутствия шума и нагрева подшипников. В случае нагрева подшипникового узла опоры редуктора или подшипникового узла шестерни: 1) отверните болты крепления крышки греющегося узла; 2) прокрутите на несколько оборотов редуктор; 3) затяните болты и повторите обкатку. Ремонт редуктора осуществлять в соответствии с технологической инструкцией ПКБ ЦТ МПС России; г) ремонт деталей подвески тягового редуктора и тягового двигателя: - детали узла подвески редуктора подвергнуть магнитной дефектоскопии. Подлежат замене детали с трещинами, изношенной и сорванной резьбой; - при каждом ТР-3 производите контроль состояния амортизаторов подвески редуктора по их жесткости и высоте. Для этого проверяйте: 1) характеристики резиновых амортизаторов. Амортизаторы, прогиб которых при нагрузке 2000 кгс составляет более 6 мм и менее 3 мм, подлежат замене. В верхнем и нижнем узле подвески устанавливать амортизаторы с разностью высоты не более 2-х мм под тарировочной нагрузкой. 2) суммарную величину затяжки амортизаторов; при сборке комплектов она должна быть не менее 5 мм и не более 9 мм. д) ремонт упругих муфт: - детали упругой муфты (втулки, пальцы, разрезные шайбы, болты, полукольца и фланцы), имеющие изломы, трещины и сколы, заменить новыми; - осмотреть все посадочные поверхности деталей муфты. Задиры, забоины, следы коррозии и другие дефекты не допускаются. Разрешается разработанные отверстия в разрезных кольцах и полукольцах восстанавливать наплавкой с последующей механической обработкой; - проверить посадку втулок во фланцах. При ослаблении посадки втулку запрессовать с натягом в соответствии с требованиями чертежей; - упругую оболочку заменить при обнаружении повреждений кордового слоя, порезов, вырезов, трещин в поверхностном слое резины, переходящих в несущий слой; - заменить болты, крепящие кордовую оболочку со стороны редуктора, на новые; - при комплектации деталей муфт не допускается распаривать полукольца с фланцами, разница в массе полуколец должна быть не более 100г; - перед сборкой фланцы двигателя и шестерни притереть по валу. Площадь прилегания притертых поверхностей должна быть не менее 90%; - фланцы перед посадкой нагреть до температуры 140…150°С. При посадке на конус вала фланец должен продвинуться на 1,7 - 2,0 мм глубже, чем в холодном состоянии. Конец вала тягового двигателя и конец вала шестерни могут выступать за торец соответствующего фланца не более 2,5 мм; 360 382.00.00.000 РЭ - проверить равномерность затяжки упругой оболочки и отрегулировать упругую муфту в соответствии с нормами допусков (ТР-1); - окрасить поверхности деталей, кроме посадочных и резьбовых. Упругую оболочку окрашивать запрещается. ж) ревизию и ремонт букс: - корпуса букс и подшипники снять с оси колесной пары для осмотра и ремонта в соответствии с «Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава»; - корпуса букс и поводки осмотреть на отсутствие трещин. Проверить состояние пазов для крепления поводков; - осмотреть резинометаллические поводки букс, обращая внимание на состояние резины, шайб и болтов. Не допускается расслоение и отставание резины валиков, ослабление шайб, свободно прокачиваемых от руки. Неисправные детали заменить; - ремонт, формирование и подбор по жесткостным характеристикам буксовых поводков производить в соответствии с технологической инструкцией на формирование, проверку, ремонт и эксплуатацию резинометаллических амортизаторов буксовых поводков локомотивов и электросекций; Для замены пружины буксового подвешивания тележек головного и прицепного вагонов расшплинтуйте и отверните гайки шпинтонов буксовых узлов одной колесной пары. Затем поднимите раму тележки настолько, чтобы шпинтоны вышли из надбуксовых пружин. Снимите неисправную пружину и замените ее новой. После этого опустите раму и произведите сборку тележки в обратном порядке, соблюдая при этом правильное расположение деталей буксового фрикционного гасителя. Пружины на тележку устанавливайте предварительно оттарированные и подобранные по высоте в строгом соответствии с технической документацией на тележку данного типа. з) осмотр и ремонт рам тележек: - рамы тележек промыть, установить на ремонтные позиции, снять для ремонта все съемные детали; - осмотреть все сварные и резьбовые соединения. Обнаруженные неисправности устранить. В рамах особое внимание обратить на места соединения поперечных и продольных балок, места приварки кронштейнов подвески редуктора, мест крепления тяговых двигателей, мест приварки буксовых кронштейнов, мест установки подвесок центрального подвешивания, на прицепных тележках крепление шпинтонов к раме; - трещины в рамах тележек заварить в соответствии с техническими указаниями «Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов»; - проверить основные размеры рамы тележки и соответствие их нормам допусков и износов (при установке рам на выверенных по уровню подставках:) 1) расстояния между внутренними плоскостями кронштейнов буксовых поводков тележки моторного вагона вдоль оси колесной пары; 361 382.00.00.000 РЭ 2) проверить прогибы продольных и поперечных балок рамы тележки, при обнаружении прогиба более 12 мм (в любом направлении) рама подлежит капитальному ремонту на заводе; з) ревизию и ремонт центрального подвешивания: - детали центрального подвешивания разобрать, осмотреть. Детали, имеющие трещины, надрывы, износ более нормы, заменить. Изношенные более чем на 1 мм по диаметру валики наплавить и обработать до чертежного размера с последующей термической обработкой. Валики тележек разрешается восстанавливать при износе по диаметру не более 3 мм; - проверить состояние надрессорного бруса. Проверить сварные швы крепления опор скользунов, кронштейнов и пятников. Заварку трещин в сварных швах и основном металле производить в соответствии с «Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов»; - проверить состояние скользунов, убедиться в отсутствии трещин. В случае обнаружения трещины в корпусе скользуна, охватывающей более 50% площади сечения, корпус заменить. Резиновые прокладки с трещинами, надрывами и протертыми местами подлежат замене. Определите величину износа вкладышей скользунов, проверьте крепление на брусе кольца пятника, боковых скользунов, резиновых подкладок под скользуны. Если высота вкладыша (П3 9402, П3 9404) стала менее 30 мм на тележке головного и прицепного вагонов и менее 40 мм (отсутствие смазочных канавок в скользуне) на тележке моторного вагона, замените его; - допускаются к эксплуатации скользуны с мелким выкрашиванием на поверхности трения, если оно занимает не более 60% поверхности и глубина его не превышает 3 мм. В случае обнаружения трещины в корпусе скользуна, скользун замените; - удалять задиры и риски разрешается механической обработкой (фрезеровкой). При каждом ТР-3 скользуны протирайте и смазывайте согласно «Химмотологической карте»; - проверьте толщину сменных вкладышей, установленных в головках подвесок центрального подвешивания тележек моторного вагона. Вкладыши, имеющие толщину в средней части менее 5,5 мм, замените новыми (рисунок 2.2.58); - недопустимы выкрашивние и смятие резьбы в резьбовых соединениях, отслоение резины от армировки амортизаторов, трещины в армировочных тарелях. На всех трущихся поверхностях деталей подвески центрального подвешивания (тягах, валиках, серьгах) выкрашивание и задиры основного металла не допустимы; - допускается восстанавливать цапфы поддонов центрального подвешивания, имеющие износ по диаметру от 2 до 7 мм, наплавкой в соответствии с «Инструкцией по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов»; - для деталей подвески (рисунок 2.2.81) тележки немоторного вагона допустимы следующие величины износа: 1) 3 мм для подвески 3 в месте контакта с вкладышем 12; 2) 1 мм для вкладыша 12 в месте контакта с подвеской 3; 362 382.00.00.000 РЭ 3) 1,5 мм для серег 15 в месте контакта с валиками 13, 17 и втулками 14, 16; 4) 1 мм для втулки подвески 14 и втулки поддона 16. При большем износе детали замените новыми или восстановите их в соответствии с «Правилами текущего ремонта» ЦТ/479. и) ревизию и ремонт тормозных рычажных передач: - рычажно-тормозную передачу разберите, промойте, осмотрите, проверьте соответствие размеров и износов, отремонтируйте детали и узлы в соответствии с Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава, ЦТ-479, а также см. - ТО –3; : - кронштейны тормозной рычажной передачи с отверстиями, разработанными более чем на 2 мм, снять с тележек, восстановить наплавкой с последующей механической обработкой. Трещины у оснований ушков заварить на месте без снятия кронштейна. Изношенные втулки кронштейнов заменить; - тормозную рычажную передачу разобрать, очистить от грязи, тщательно осмотреть, проверить соответствие размеров и износов деталей требованиям норм допусков и износов и отремонтировать детали и узлы в соответствии с «Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава»; - втулки, ослабленные в местах посадки, а также валики и втулки при наличии зазора между ними более 1,5 мм сменить. Допускается замена металлокерамических втулок на стальные, капроновые. Валики и отверстия в деталях рычажной передачи, изношенные сверх допускаемых норм, разрешается восстанавливать наплавкой с последующей механической обработкой до чертежных размеров; - тормозные подвески, тяги, рычаги, башмаки восстановить наплавкой с последующей механической обработкой; - тяги с изношенной и смятой резьбой отремонтировать. Стяжные муфты с изношенной резьбой заменить новыми; - при ремонте деталей тормозной рычажной передачи запрещается: 1) заваривать поперечные трещины в средней части тормозных валов и без наложения усиливающих накладок; 2) заваривать поперечные трещины любых размеров на цапфах тормозного вала; 3) оставлять без ремонта тяги, имеющие в местах перехода от одного сечения к другому острые углы вместо плавных переходов, установленных чертежами; - сменить изношенные потерявшие упругость пружины тормозных башмаков. Поставить новые тормозные колодки; - произвести ремонт и испытания регулятора выхода штока в соответствии с требованиями «Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава». Изношенные детали регуляторов отремонтировать; 363 382.00.00.000 РЭ - проверить состояние и работу ручного тормоза и произвести необходимый ремонт его узлов и деталей; - перед сборкой шарнирные, резьбовые и трущиеся соединения смазать; к) ревизию и ремонт гидравлических и фрикционных гасителей колебаний. Осмотр и ремонт фрикционных гасителей колебаний тележек прицепных (головных) и моторных вагонов: - детали фрикционного гасителя колебаний немоторной тележки (рисунок 2.2.78) снять с тележки, осмотреть отремонтировать, руководствуясь нормами допусков и износов. Фрикционные втулки 4 с износом поверхности трения более 2,5 мм (по диаметру 5 мм) заменить новыми или отремонтированными. Износ цилиндрической поверхности клиньев (сухарей) 6 допускать не более 4 мм, а конической – до 3 мм. При большем износе клинья заменить новыми. Заменить конические кольца 5 гасителя с трещинами или износом более 2 мм и тарельчатые пружины 8 с просадкой более 1 мм. Нажимные пружины с изломами, трещинами, потертостями или коррозионными повреждениями более 10% площади сечения витка заменить. Просадка пружин допускается на 5 мм; - дисковый фрикционный гаситель колебаний моторной тележки (рисунок 2.2.56) разобрать. Снять стакан 9, пружину 8, крышку, рычаг 6 с фрикционными накладками 7 и поводком 11. Осмотреть крепление и состояние оси. При ослаблении крепления, погнутости, трещине или износе оси отвернуть внутренние болты и снять шайбу крепления и ось. Произвести осмотр и обмер шайбы трения 12, крышки и пружины 8. Изношенную шайбу снять. Восстановите внутренний диаметр отверстия в рычаге наплавкой или приваркой вставной втулки. Пружины, имеющие просадку 5 мм или коррозионные повреждения более 10% сечения витка, заменить. Осмотреть поводок и резиновые элементы в соединениях. Износ фрикционных накладок допускается до толщины 4 мм, металлических дисков – до 6 мм Осмотрите поводок гасителя. При наличии трещин поводок отремонтируйте. Для замены износившихся буксовых поводков 3 произведите их переформировку (замените резинометаллические элементы). Запрессуйте резиновую втулку в отверстие головки тяги, а валик – в резиновую втулку. Перед запрессовкой сопрягаемые поверхности, валика и тяги с резиной покройте смесью из масла касторового технического ГОСТ 6757-73 (25%) и спирта этилового гидротехнического марки «А» ГОСТ 17299-78 (75%). Сформированный поводок выдерживайте в течение десяти дней в темноте при температуре 1530С для снятия вулканизации резины и стабилизации размеров поводка. Осмотр и ремонт гидравлических гасителей колебаний: - гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов»; 364 382.00.00.000 РЭ - корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочными моющими растворами, керосином или дизельным топливом, затем осушить, осмотреть и обмерить; Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть дизельным топливом, керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм; - направляющие штока восстановить наплавкой электродами марки 034-1, латунью или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются; - штоки восстанавливать наплавкой или напылением, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежным данным; - цилиндрические поверхности штока не должны иметь коррозионных повреждений. Коррозию штоков и других деталей удалить пастойсмывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди; - местный износ внутренней поверхности цилиндра не должен превышать 1 мм. На внутренних поверхностях цилиндра не допускаются местные задиры, вмятины, выбоины или отколы глубиной более 1,5 мм. Цилиндр при неисправности заменит новым. Алюминиевые кольца, уплотняющие цилиндр, заменить исправными при уменьшении их толщины до 1,7 мм или деформации торцевых поверхностей; - резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. л) осмотреть и отремонтировать токоотводящее (заземляющее) устройство: - разобрать устройство, все детали очистить, промыть и осмотреть. Детали щеткодержателей, имеющие трещины, гайки, болты, гайки-барашки с трещинами, сорванной резьбой, забитыми гранями заменить. Размеры окна в корпусе щеткодержателя и высота щетки должна соответствовать нормам допусков и износов; - контактная поверхность оси должна быть отшлифована, а щетки притерты. Трещины в корпусе устройства не допускаются. Крышка должна плотно прилегать к корпусу, при необходимости прокладку заменить; - проверить состояние токоведущего провода, уплотнения штуцера и крепление наконечников провода и щеток. Выявленные неисправности устранить. Замену щеток – см. ТО-3. Провести дефектоскопию ответственных узлов и деталей, окраску рам и деталей тележек и ходовых частей 4.3.3.3.3 Электрооборудование 365 382.00.00.000 РЭ Электрические машины. При техническом ремонте ТР-3 электрические машины снимите с электропоезда, отремонтируйте и испытайте после ремонта в соответствии с правилами СТО РЖД 1.13.001-2006. После соединения подводящих проводов проверьте на соответствие направления их вращения. Электрические аппараты. Выполнить работы в объёме ТР-2 и дополнительно: Произведите ревизию аппаратов с разборкой и проверкой состояния узлов и деталей. Удалите с деталей старую смазку, ржавчину. Вышедшие из строя узлы и детали замените и отремонтируйте. Трансформаторы, дроссели, индуктивные шунты снимите, очистите от пыли, разберите для проверки деталей и узлов. Стёртые надписи восстановите или замените таблички новыми. Проверьте состояние изоляторов. Детали и узлы не должны иметь дефектов, снижающих их электрическую и механическую прочность, не должно быть нарушений покрытий. В аппаратах с пневматическим приводом поверхности цилиндра, штока, поршня и других деталей обезжирьте. На поверхности цилиндра не допускаются риски, выбоины, задиры. Выработка цилиндра должна быть равномерной по диаметру. Частично разберите электромагнитные контакторы. Остальные аппараты снимать для ремонта в случаях невозможности их ремонтировать на вагоне. Всю аппаратуру на вагоне или снятую для ремонта продуйте сухим сжатым воздухом. Снятые металлические детали очистите металлическими щётками или с помощью установок для очистки. Протрите аппараты и их детали чистыми салфетками. Изоляционные стойки, валы, барабаны, изоляторы протрите салфетками, смоченными в бензине. Проверьте прочность крепления аппаратов и определите состояние подвесных деталей: кронштейнов, скоб, крепёжных и изолированных болтов. Детали аппаратов, имеющие риски и поджоги не более 10 % всей поверхности, зачистите и прошлифуйте с последующей окраской электроизоляционным кремнийорганическим лаком или электроизоляционной эмалью. По окончании ремонта аппаратов и всех монтажных работ на вагоне измерьте сопротивление изоляции низковольтных аппаратов и электрических цепей мегаомметром напряжением 500 В, а высоковольтных - мегаомметром напряжением 2500 В. Электрические аппараты, подвергавшиеся ремонту с разборкой, регулируйте и испытывайте в соответствии с техническими данными аппарата. Работоспособность аппаратов и пневмопривода после установки их на вагон проверьте при номинальных напряжениях и давлении воздуха 0,35 МПа. Проверьте вручную чёткость переключения рукояток выключателя КУ. Переключение рукоятки и подвижного контакта должно происходить чётко без остановки в промежуточном положении. Проверьте надёжность крепления токоведущих соединений и состояние контактной системы. Контакты не должны иметь следов оплавления и брызг расплавленного металла. Проверьте состояние шунтов. Обрыв проволочек шунта допускается в количестве не более 1 % общего количества проволочек в шунте. Оборванные проволочки должны быть заделаны в шунт. 366 382.00.00.000 РЭ Не реже одного раза в шесть месяцев проводите осмотр выключателей ВП3-16, ВП2-40, при этом проведите: протирку выключателей сухой ветошью, проверьте крепление выключателей и внешних проводников. Выключатели являются неремонтируемыми изделиями и при выходе из строя подлежат замене. Периодическую проверку технического состояния источника питания ИП-ЛЭ производится не реже одного раза в год и после ремонта согласно «ТЕХНИЧЕСКОМУ ОПИСАНИЮ И ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ ИСТОЧНИКА ПИТАНИЯ 110-ИП-ЛЭ» НКМР.436.634.002 ТО. ОСМОТР И ЭЛЕКТРИЧЕСКИЙ МОНТАЖ ВЫКЛЮЧАТЕЛЯ ВП-16ЛГ ПРОИЗВОДИТЕ ТОЛЬКО СПЕЦИАЛЬНО ПОДГОТОВЛЕННЫМ ПЕРСОНАЛОМ ПРИ ПОЛНОСТЬЮ ОБЕСТОЧЕННОМ АППАРАТЕ. При замене выключателя путевого ВП16ЛГ23Б231-55У2.3 (см. рис. 4.6): Перед установкой выключателя: - проверьте целостность аппарата; - подтяните винты для подсоединения проводов 7; - проверьте чёткость срабатывания выключателя (от руки); - установите перемещением винта 3 требуемое направление рабочего хода выключателя и зафиксируйте винт 3 . Установку выключателя производите в следующем порядке: - установите требуемый угол наклона рычага, для чего, ослабив гайку 8, установите его в требуемое положение и туго заверните гайку; - снимите крышку 4 аппарата, отвинтив два винта 5; - введите провода в отверстие выключателя, проведите электрический монтаж, обеспечив надёжное уплотнение; - установите выключатель, закрепив его двумя винтами; - проверьте чёткость срабатывания и возврата выключателя под действием управляющего упора; - установите крышку и затяните равномерно два винта, крепящие её к корпусу, не допуская одностороннего пережима резиновой прокладки. Особенности эксплуатации аппаратов в условиях низких температур. При температуре воздуха ниже минус 30 С, кроме перечисленных осмотров и ремонтов, ежедневно проверяйте работу всех аппаратов. Во избежание образования инея на аппарате и изолированных поверхностях не снимайте крышки с камеры на длительное время и не оставляйте открытыми двери шкафов. В случае образования инея и отпотевания поверхностей, аппараты и панели протрите насухо во избежание коротких замыканий на корпус. 367 382.00.00.000 РЭ 1 – ролик 2 – рычаг 3 – винт 4 - крышка 5 – винты 6 – контакты 7 – винты для подсоединения проводов 8 - гайка Рисунок 4.6 - Выключатели ВП16ЛГ23Б231-55У2.3 Выключатель вакуумный CVB15 и выключатель в цепи заземления SES 25.00. При техническом обслуживании и ремонтах необходимо пользоваться Руководствами по эксплуатации (соответственно разделы 5 и С). Текущие ремонты «Световой линии» - см.» «Руководство по эксплуатации Система освещения «Световая светодиодная линия» ВО1.676754.002 РЭ». Техническое обслуживание и текущий ремонт средств управления, связи, освещения и безопасности Техническое обслуживание и текущий ремонт средств управления, связи и безопасности должны производиться специализированными сервисными центрами или специально обученными специалистами депо в соответствии с указаниями «Правил текущего ремонта и технического обслуживания электропоездов» ЦТ-479, РД 104.03.667-2007, с учетом рекомендаций и требований, содержащиеся в настоящем Руководстве. 368 382.00.00.000 РЭ УПУ Техническое обслуживание и ремонт агрегатов и систем, установленных в УПУ: комплекта технических средств пожарно-технической сигнализации (КТС-ПОС-ОВД), комплекта технических средств оповещения (КТС-О ), системы учета электропотребления поезда (СУЭПП), системы видеонаблюдения (СВН), системы информационная транспорта (СИТ) выполняйте в соответствии с требованиями, изложенными в эксплуатационных документах на эти агрегаты и системы. Указания по техническому обслуживанию и ремонту УПУ приведены в Руководстве по эксплуатации КЖИС.468367.020-51 РЭ на пульт машиниста (УПУ). ВНИМАНИЕ! Запрещается подключение/отключение кабелей к блокам УПУ при включенном питании УПУ. ВНИМАНИЕ! Запрещается нарушать монтаж цепей управления УПУ! Факт несанкционированного вмешательства фиксируется в файлах регистрации. ВНИМАНИЕ! Для очистки поверхности экрана дисплея не допускается использование моющих водных растворов и чистящих средств. ВНИМАНИЕ! Устранение неисправностей и монтаж/демонтаж оборудования УПУ проводить при полном отсутствии напряжения питания в электропоезде – при опущенных токоприемниках и отключенной аккумуляторной батарее. Радиостанция Рекомендации по техническому обслуживанию и ремонту радиостанции 55Р22В-1.2МК «Транспорт-РВ-1.2МК» - в «Руководстве по эксплуатации ЯУИШ.464424.002 РЭ». ВНИМАНИЕ! Перед подключением питания к радиостанции убедитесь в правильности величины подаваемого напряжения в соответствии с гравировкой на блоке радиооборудования (БРО), а также его полярности. Система КЛУБ-У и САУТ-ЦМ/485 Для исправной работы системы КЛУБ-У во время движения электропоезда, предусмотрен комплекс работ по ТО и ТР системы, который позволяет предупреждать появление отказов и своевременно устранять возникшие неисправности. Периодичность, порядок ТО и ТР устройств, входящих в состав системы КЛУБ-У, а также меры безопасности, состав и квалификация обслуживаю- 369 382.00.00.000 РЭ щего персонала, должны соответствовать «Руководству по эксплуатации КЛУБ-У 36991-00-00 РЭ». Комплекс работ по ТО и ТР системы САУТ-ЦМ/485 обеспечивает стабильную работу системы и предупреждает появление отказов в процессе эксплуатации. Виды, периодичность, порядок работ, меры безопасности, состав и квалификация обслуживающего персонала, при выполнении ТО и ТР системы САУТ-ЦМ/485, а также устройств, входящих в состав системы даны. в «Руководстве по эксплуатации системы САУТ-ЦМ/485 97Ц. 06.00.00 РЭ». Установка УАПВ Виды и порядок технического обслуживания и ремонта установки УАПВ «ЭКСПРЕСС» приведены в «Руководстве по эксплуатации УАПВ-07.00.000РЭ». ЗАПРЕЩАЕТСЯ: - нагревать ГОА и БУ – УАПВ до температуры более 60°С; - производить сварочные и иные работы с открытым пламенем на расстоянии ближе 1,5 м от ГОА и БУ – УАПВ, не защитив их специальным несгораемым экраном; - производить вскрытие ГОА и элементов БУ – УАПВ; - прозвонка цепей запуска ГОА токами более 0,05А и продолжительностью более 1 мин.; - прозвонка цепей внутреннего монтажаБУ-УАПВ. 4.3.3.3.4 при ТР-3 производится ремонт пневматического и тормозного оборудования со снятием всех аппаратов, приборов и арматуры тормозного и пневматического оборудования с вагонов и передачей в автоматный цех. Ремонт компрессоров, тормозного и пневматического оборудования производите согласно Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава, Правилам текущего ремонта и технического обслуживания электропоездов – ЦТ-479, РД 104.03.667-2007 и технологическим инструкциям, указанным в этих Правилах и РД. Осмотр, промывку и гидравлические испытания воздушных резервуаров проводите в соответствии с Правилами надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации ЦТ-ЦВ-ЦП/581. При ремонте выполняйте те же операции, что и при ТР-2. Рукав токоприемника промойте теплой водой с мылом и протрите сухой салфеткой. Удалите влагу путем продувки сжатым воздухом. Электропневматические клапаны КП-8-02. Электропневматические клапаны разберите, детали очистите, поврежденные и изношенные детали отремонтируйте или замените. Перед сборкой узлы трения клапанов смажьте. Проверьте плотность клапанов на утечку воздуха после сборки см. Руководство по эксплуатации на комплект электрооборудования, 370 382.00.00.000 РЭ книга 2. Выключатели ПВУ. Выключатели разберите, детали очистите, осмотрите, проверьте их состояние и износ. Изношенные и поврежденные детали отремонтируйте или замените. Смажьте узлы трения в соответствии с Инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе Проверьте герметичность. Клапан токоприемника. Клапан разберите, детали промойте и осмотрите, при необходимости замените поршневые кольца, уплотнение штока. Притрите клапан к седлу, проверьте плотность клапана и пружину см. Руководство по эксплуатации на электрооборудования т 2. Регулятор давления АК-11Б. Детали регулятора очистите, осмотрите, поврежденные детали замените или восстановите. Резиновую диафрагму, изолятор при наличии трещин, а также контакты, имеющие износ более допустимых норм, замените. Детали приводного механизма, главную пружину и поврежденный кожух замените или восстановите. Произведите смазку. После сборки отрегулируйте раствор и нажатие контактов, испытайте на стенде, проверьте утечку воздуха и опломбируйте регулятор. Стоп-краны. Проверьте состояние и крепление стоп-кранов. Ослабшие скобы, крепящие трубы, затяните. Испытания стоп-кранов производите на месте, для чего тормозную магистраль заряжают до 0,5МПа и каждым стоп-краном производят несколько торможений Песочницы. Осмотреть и отремонтировать устройства пескоподачи: - осмотреть песочные бункеры, убедиться в отсутствии трещин и неплотностей, выявленные неисправности устранить. Отремонтировать крышки бункеров, их замки и шарниры. Неплотно прилегающие крышки подогнать по месту. Негодные уплотнения и сетки заменить; - разобрать форсунки подачи песка, прочистить сопла, проверить резьбу и головки пробок; неисправные детали заменить; - снять трубы подачи песка, неисправные заменить или отремонтировать. Протертые или порванные резиновые рукава заменить; - проверить надежность крепления кронштейнов труб пескоподачи, кронштейны с трещинами заменить. Установить наконечники труб пескоподачи так, чтобы они отстояли от головки рельса на 30…50 мм, от бандажа на 15…35 мм и были направлены в точку касания колеса с рельсом; - отрегулировать подачу песка форсунками в соответствии с требованиями инструкции, разработанной ПКБ ЦТ МПС России. Проверьте работу электропневматического клапана ЭПК -150 И. Произведите ремонт и испытания регуляторов выхода штока и регулятора рычажных передач в соответствии с Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава ЦТ/533. Агрегат компрессорный винтовой АКВ 0,65 или ВКУ-0,6. Выполнить объем работ ТР-2 и дополнительно заменить масловоздушный сепаратор и масло. ВНИМАНИЕ! Слитое масло к дальнейшему использованию не пригодно и вновь его в компрессор не заливать. 371 382.00.00.000 РЭ Подробности – см. Руководство по эксплуатации АКВ 0,65 или ВКУ-0,6, раздел 5, прилагаемое с эксплуатационной документацией к электропоезду. Уход за пневмооборудованием в зимний период. До наступления зимы снимите змеевики компрессоров, промойте их в горячей воде, просушите и продуйте горячим воздухом. Произведите ревизию маслоотделителей, реле давления №404 и фильтров пневматического оборудования. Проверьте работу пневматического привода автоматических наружных дверей, устраните утечки, добавьте смазку. Локомотивная бригада обязана в процессе эксплуатации электропоезда не допускать обледенения деталей тормоза и подвагонного оборудования. Образовавшийся на деталях тормоза и рычажной передачи электропоезда локомотивная бригада должна удалять при первой возможности (при стоянке на станции, в оборотном пункте и т. д.). В зимний период при проверке действия автотормозов в пути следования снижать давление в уравнительном резервуаре на 0,5-0,6 кгс/см2, а при проверке действия электропневматических тормозов давление в тормозных цилиндрах головного вагона электропоезда должно быть 1,5-2,0 кгс\см2. При проходе по составу контролировать соблюдение температурного режима в вагонах электропоезда, работу обратного клапана, отопления, вентиляции, автоматических, салонных дверей, по прибытию в хвостовую кабину управления сверять давление в тормозной и напорной магистралях, при выявлении разницы давления по манометрам в головной и хвостовой кабинах более 0,2 кгс/см2 принять меры к остановке электропоезда для выявления причины разницы давления. В случае обнаружения наличия ползунов на колесных парах по прибытию на конечный пункт произвести замер ползунов с записью в журнал формы ТУ-152. При стоянках свыше 30 мин. проверять работу электрической схемы под нагрузкой с целью выявления возможного обледенения контактов блокировок, утечек воздуха и застывания смазки в цилиндрах пневматического привода аппаратов, в случае выявления недостатков, устранить. В случае выявления замерзания пневмопривода реостатного контроллера необходимо при соблюдении техники безопасности, вручную путем поочередного нажатия на вентили пневмоприводов вывести реостатный контроллер в нулевую или в первую в первую позицию в зависимости от серии электропоезда. Если путем поочередного нажатия на вентили пневмопривода реостатный контроллер не приходит в движение, необходимо с одновременным нажатием на вентиль пневмопривода механическим путем првернуть большую шестерню вала реостатного контроллера и вывести его в нулевую или первую позицию в зависимости от серии электропоезда. В случае получения по даны метеослужбы централизованной команды «Гололед» следует немедленно приступить к нанесению смазки ЦНИИ-КЗ слоем толщиной 1-2 мм на предварительно протертые сухие подвижные рамы, пружины и боковые фартуки полозов токоприемников. Смазку наносить в моторвагонном депо и пунктах технического обслуживания на токоприемники всех электропоездов комплексными бригадами. При отсутствии противогололедной смазки ЦНИИ-КЗ допускается использование трансформаторного масла. 372 382.00.00.000 РЭ Локомотивные бригады должны обращать внимание на состояние токосъема, качество контакта между полозом токоприемника и контактным проводом, который значительно ухудшается при образовании гололеда и инея. Резкие колебания показаний электроизмерительных приборов и сильное искрение с образованием электрической дуги свидетельствуют об ухудшении контакта между токоприемником и контактным проводом вследствие появления гололеда, что создает угрозу прожега контактного провода. О появлении гололеда локомотивная бригада должна сообщить энергодиспетчеру, выключить из тяги первый моторный вагон по ходу движения и следовать до конечного пункта. Удаление гололеда, инея с подвижных рам токоприемников во время длительной стоянки электропоезда на деповских путях следует производить через каждые десять минут поочередно трехкратным подъемом и опусканием токоприемников при выключенных силовых и вспомогательных цепях. Если при этом ледяная корка с подвижных рам не отпадает, то необходимо доложить об этом энергодиспетчеру, который даст приказ о снятии напряжения с контактной сети для механической очистки токоприемников от гололеда с подъемом на крышу электропоезда. ВНИМАНИЕ: В зимнее время: при текущем ремонте ТР-1 - произведите продувку магистралей и змеевиков; - при электрическом обогреве не допускайте кипения влаги в маслоотделителе; - при отстое электропоезда более 2 часов выпускайте сжатый воздух из резервуаров и оставляйте водоспускные краны в открытом положении. При минусовых температурах при подготовке электропоезда к работепровести следующие мероприятия: - по прибытии электропоезда на конечный пункт выпустить конденсат из маслоотделителей, включив их подогрев; - не перекрывая маслоотделители на всем электропоезде, одновременно произвести продувку участка тормозной магистрали от компрессора до маслоотделителя понижая давление в тормозной магистрали до 6,5 атм. с включением компрессоров и непрерывной их работы в течение 5 мин - после продувки перекрыть краны маслоотделителей; - остальные работы проводить в соответствии с «Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава». 4.3.3.3.5 По обеспечению микроклимата на электропоезде при ТР-3 выполнить следующие работы: До постановки на стойло при отсоединенных соединительных гибких рукавах очистите от загрязнения и продуйте сжатым воздухом до полного удаления пыли все воздуховоды, вентагрегаты, каналы рециркуляции. Прочистите (продуйте) нижние воздушные перфорированные короба для выхода воздуха в салоны в калориферных каналах (нижних) и отверстия выхода (забора) воздуха в потолочных воздушных каналах. Продувка сжатым воздухом потолочных воздушных каналов осуществляется через два технологических люка (рисунок 2.2.7а). Калориферные каналы (нижние воздушные короба) салонов вагонов продуваются че373 382.00.00.000 РЭ рез соответствующие отверстия в калориферных каналах при снятых решетках выхода воздуха. Замените или отремонтируйте сломанные и поврежденные элементы воздуховодов. Снимите фильтры с боковых стен кузова для промывки, ремонта и пропитки. Для снятия воздуховодов отопления с противопожарными клапанами: - снимите хомут крепления пожарного клапана; - отсоедините гибкие воздуховоды от вертикального воздушного калориферного канала и патрубка отопления выходного коллектора; - снимите гибкий воздуховод в сборе с противопожарным клапаном; Продуйте сжатым воздухом электронагреватели и высоковольтные электрокалориферы. Проверьте состояние их нагревательных элементов и отсутствие у нагревательных элементов замыкания на корпус. Элементы, имеющие обрыв, замыкание на корпус, вмятины или коробление корпуса, замените. Устройство и условия эксплуатации, обслуживание и ремонты системы обеспечения микроклимата (СОМ), системы управления (СУ) СОМ, кондиционера кабины машиниста УКВ-4,5 и др. приведены в соответствующих Руководствах по эксплуатации и паспортах, прилагаемых с другой эксплуатационной документацией к электропоезду. Изоляторы, имеющие трещины, отколы, повреждение более 10 % поверхности, замените. Выполните работы по проверке сопротивления нагревательных элементов, сопротивления изоляции в соответствии с ЦТ-479. Снимите электронагревательные панели, проверьте их состояние. Неисправные панели отремонтируйте или замените. Замените резиновые соединительные хомуты воздуховодов. Покрасьте поверхности воздуховодов, требующие обновления лакокрасочного покрытия. Замените разбухшие, растрескавшиеся, поврежденные амортизаторы крепления составных частей вентиляционной и отопительной систем электропоезда. 4.3.4 Проверочно-наладочные работы Проверочно-наладочные работы проводить при подкатке тележек под вагон. Проверить, соответствуют ли тележки техническим требованиям, произведите обкатку тележек моторного вагона. Если имеются отклонения, произведите необходимые регулировочные работы. Все регулировочные работы на тележках производить под тарой вагона на выверенном участке железнодорожного пути. На готовых тележках моторных вагонов перед подкаткой под вагон проверяются следующие параметры: - разность диаметров колес по кругу катания одной тележки, которая не должна быть более 3 мм; - разность диаметров колес по кругу катания двух тележек, подкатываемых под вагон, которая не должна быть более 10 мм; - расстояние от нижней точки корпуса редуктора до уровня верха головок рельсов, которое должно быть не менее 115 мм. Параметры тележек, проверяемые под массой тары вагона: 374 382.00.00.000 РЭ - надежность затяжки гаек 6 и контргаек 7 крепления шкворня 5 (рисунок 4.7); - надежность закрепления резинометаллического амортизатора 10. Амортизатор должен плотно находиться в отверстии трубы 12 надрессорного бруса. Плотность проверяется металлическим щупом. При хорошей затяжке щуп 0,2 мм не должен входить на глубину более 80 мм от нижнего торца трубы 12. Для доступа к амортизатору при проверке щупом на фланце выполнен специальный скос (рисунок 4.7); - размер h-h1 (рисунок 4.8), который должен быть 3±1,5 мм. Регулируется данная несоосность валов с помощью узла подвески редуктора (рисунок 2.2.18); - зазор Г между накладкой продольной балки рамы тележки и опорным листом надрессорного бруса (рисунок 4.9), который должен быть не менее 30 мм; Рисунок 4.7 - Шкворневой узел моторного вагона 1 – шкворневая балка рамы вагона; 2 – пятник; 3 – гайка; 4 – контргайка; 5 – шкворень; 6 – гайка; 7 – контргайка; 8 – труба; 9 – шайба; 10 – резинометаллический амортизатор; 11 – скользун кузова; 12 – труба;13 – скользун тележки; 14 – регулировочная пластина; - минимальный зазор между лапой двигателя и выступом клина 8 мм; - минимальный зазор между ступицей колеса и станиной тягового двигателя 10 мм; - разность размеров Б должна быть не более 5 мм при затянутых гайках на тяговых поводках (рисунок 2.2.17). - между боковым упором и продольным брусом рамы тележки (рисунок 4.9) зазор не более 43 мм. - зазоры между деталями рычажно-тормозной передачи и кронштейнами не менее 5 мм. 375 382.00.00.000 РЭ - размер Н (1030±10 мм) от уровня верха головок рельсов до верхней накладки рамы тележки (рисунок 4.9), который регулируется прокладками в количестве не более 5шт. под каждый скользун для обеспечения требуемого уровня оси автосцепки от головок рельсов; - расстояния между любыми подрессоренными деталями тележки и рамы кузова вагона, измеренные по вертикали под массой тары вагона, которые должны быть не менее 110 мм; Рисунок 4.8 - Контроль установки муфты под тарой вагона Рисунок 4.9 – Размеры, проверяемые под массой тары моторного вагона На готовых тележках прицепных (головных) вагонов перед подкаткой под вагон проверяются следующие параметры: - разность диаметров колес по кругу катания одной тележки, которая не должна быть более 5 мм; - разность диаметров колес по кругу катания двух тележек, подкатываемых под вагон, которая не должна быть более 10 мм; 376 382.00.00.000 РЭ - зазор «В» (рисунок 4.10) между пятником и подпятником вагона должен быть 16 12 мм; зазор регулируется с помощью подкладок 4, суммарная толщина подкладок под каждый скользун должна быть не более 4 мм, с установкой не более 2 подкладок. Съемный скользун должен быть опущен в коробку не менее чем на 17 мм; - зазор «Е» между накладкой продольной балки рамы тележки и опорным листом надрессорного бруса (рисунок 4.11) должен быть не менее 23мм, разность зазоров «Е» должна быть не более 6мм; - зазоры «Ж» между упорами на поперечных балках рамы и надрессорного бруса (рисунок 4.11) должны быть не менее 5 мм; суммарный зазор 2 «Ж» не более 25 мм; - односторонний зазор «З» (рисунок 4.11) должен быть не менее 35 мм. Суммарный зазор 2 «З» - 85±5 мм; - зазор «И» (рисунок 4.11) от верха корпуса буксы до продольной балки рамы тележки должен быть не менее 50 мм; - размер «К» (рисунок 4.11) – выпуклость резины по отношению к металлической армировке пакета от 0 до 3 мм. Допускается при снятой нагрузке от кузова одностороннее увеличение размера «К» для каждого из резинометаллических пакетов не более 6 мм; - расстояния между любыми подрессоренными деталями тележки и рамы кузова вагона, измеренные по вертикали под массой тары вагона, которые должны быть не менее 110 мм; Гидродемпферы должны быть установлены симметрично в проеме кронштейнов надрессорного бруса, для предотвращения трения корпуса гидродемпфера о кронштейн при движении электропоезда. Данную регулировку производите путем перестановки резиновых шайб. При подкатке тележек под вагон обращайте внимание на состояние опорных поверхностей скользунов. На скользунах не должно быть трещин, сколов, поверхности должны быть тщательно очищены от грязи, продуктов коррозии и смазаны согласно Химмотологической карте. 377 382.00.00.000 РЭ 1 – клин; 2 – полу-шкворень; 3 – болт; 4 – подкладка; 5,6,7 - тарели Рисунок 4.10- Шкворневое устройство прицепных вагонов 378 382.00.00.000 РЭ Рисунок 4.11– Размеры, проверяемые под массой прицепного вагона 379 382.00.00.000 РЭ 5 ХРАНЕНИЕ ЭЛЕКТРОПОЕЗДА Хранение электропоезда или отдельного вагона производится согласно требованиям «Инструкции по постановке, консервации и содержанию локомотивов и моторвагонного подвижного состава в запасе МПС России и резерве железной дороги» ЦТ-775. Перед отправкой в запас электропоезд или вагон должны подвергнуться консервации в соответствии с инструкцией ЦТ-775. Техническое состояние механического, климатического оборудования, а также средств управления, связи, освещения и безопасности электропоезда перед консервацией должны соответствовать требованиям, установленным к оборудованию после ТР-1 «Правилами текущего ремонта и технического обслуживания электропоездов» ЦТ-479. Срок нахождения электропоезда в резерве не более трех лет. Храниться электропоезд или вагоны должны на специализированных путях отстоя при депо приписки. Запасные части, поставляемые с электропоездом, должны быть подвергнуты консервации в соответствии с ГОСТ 9.014-78 «ЕСЗКС. Временная протиивокоррозионная защита. Общие требования.». 380 382.00.00.000 РЭ 6 ТРАНСПОРТИРОВАНИЕ ЭЛЕКТРОПОЕЗДА Подготовка электропоезда к отправке производится в соответствии с инструкцией «О порядке пересылки локомотивов и моторвагонного подвижного состава» ЦТ/310. Электропоезд может транспортироваться в действующем и недействующем (холодном) состояниях. Может пересылаться как составом, так и с локомотивом, секциями, и отдельными вагонами в грузовых поездах. Подготовка к транспортированию электропоезда в действующем и недействующем (холодном) состояниях должна производиться по внутризаводскому ПМ13. При отправке электропоезда в недействующем (холодном) состоянии рычажно-тормозная передача и пневматическая система тормозов должны быть настроены следующим образом: 1 Валики мёртвых точек наклонных рычагов, закреплённых на концевых балках рам тележек, установить в отверстия, предназначенные для отправки электропоезда в «холодном состоянии»; 2 Выход штоков тормозных цилиндров отрегулировать на 55-65 мм. 4 Краны 4200, соединяющие тормозные цилиндры с регуляторами выхода штока, перекрыть. 5 Трехходовые краны магистралей подачи сжатого воздуха к токоприемникам опломбировать в положении II (магистрали перекрыты). 6 Лобовые окна головных вагонов закрыть фанерными щитами. 381 382.00.00.000 РЭ 7 УТИЛИЗАЦИЯ ЭЛЕКТРОПОЕЗДА Утилизация электропоезда осуществляется в соответствии с требованиями стандарта отрасли ОСТ 32.181-2001 «Система разработки и постановки продукции на производство. Порядок заказа, разработки, постановки на производство, проведения испытаний и утилизации железнодорожной техники». Электропоезд, снятый из эксплуатации, подлежит утилизации или может быть реализован юридическим или физическим лицам при условии списания и исключения из всех видов государственной регистрации (учета). Списание электропоезда, относящегося к основным фондам, должно осуществляться в соответствии с «Инструкцией о порядке списания пришедших в негодность основных средств предприятий и учреждений железнодорожного транспорта» ЦФ 631. Утилизация снятого с эксплуатации электропоезда осуществляется организациями, имеющими лицензию на проведение работ по утилизации соответствующего вида отходов производства и потребления. Узлы и агрегаты, техническое состояние которых оценивается как удовлетворительное, а ресурс позволяет эксплуатацию до следующего ТР-1 – могут быть использованы как запасные части при ремонте электропоездов. Внимание: Запрещается проведение работ по разукомплектованию, разделке и реализации электропоезда до получения акта на списание и подтверждения об исключении подвижного состава из парка! 382 382.00.00.000 РЭ Приложение А (обязательное) Химмотологическая карта электропоезда ЭП3Д модели 62-382 исполнения "У", категории I в соответствии с ГОСТ 15150 - 69, для макроклиматических районов с умеренным климатом II4...II10 ГОСТ 16350 - 80 383 382.00.00.000 РЭ 384 382.00.00.000 РЭ Наименование индекс сборочной Кол. сборочединицы ных ед. в поезде 1 Тяговый редуктор и колёсная пара: Подшипниковый узел ведущей шестерни редуктора 2 24 Наименование и обозначение марок ГСМ основные 3 4 5 Узлы тележки, тормоза и кузова Смазка Буксол ТУ 0254-107-01124328-2001 опорный подшипниковый узел тя- 24 гового редуктора Смазка Буксол зубчатая передача Масло трансмиссионное ТАп-15В ГОСТ 23652-79 ТНК ТРАНС ТМ-3-18к 12 дублирующие ТУ 0254-107-01124328-2001 Масса ГСМ, заправляемых в поезд при смене, кг 24х0,3 24х1,4 Масло трансмиссионное ТМ-9п ГОСТ 23652-79 12х3,0 ТСп-10 ГОСТ 23652-79 48 Смазка Буксол Примечание контроля и добавления ГСМ ТО ТР-1 ТР-2 6 - - ТУ 0253-008-00151779-2004 буксовые подшипники Периодичность 48х1,2 моторных, 40х1,0 прицепных - ТУ 0254-107-01124328-2001 7 По 0,05кг в каждый подшипник По 0,3 кг в каждый подшипник При ТО-3 контроль контроль контроль уровня масла уровня уровня масмасла ла - - По 0,25 кг в моторные, 0,2 кг в 9 При ТР-3 При ТР-3 - 12х0,1 При каждой разборке узла - Рычажно-тормозная передача: шарнирные соединения 12 - 12х1,0 - - цилиндр тормозной 24 Смазка Солидол Ж ГОСТ 1033-79 Смазка ЖТ-79Л - 24х0,04 - - - 10 Воспринимают радиальную и осевую знакопеременную нагрузку - При ТР-3 для Нагрузка знакопередорог II группы менная с ударами круглый год ТАп-15В, для дорог I группы ТАп-15В- в летний период, ТСп-10 или ТМ-9п – в зимний период - прицепные Смазка Солидол Ж ГОСТ 1033-79 ТУ0254-002-01055954-01 - - 12 Подвеска редуктора резьбовые соединения 8 замены ГСМ При ТР-3 Передают нагрузку от веса вагона на ось колесной пары. Во время движения подвергаются знакопеременным нагрузкам и ударам на стыке рельсов. Нагрузка знакопеременная с ударами Добавить При ТР-3 Нагрузка знакоперепо 0,5 кг менная с ударами Не реже одного Манжета работает по раза в год при поверхности цилинплановых ТР дра I группа – Октябрьская, Горьковская, Северная, Приволжская, Куйбышевская, Свердловская, Южно-Уральская, Западно-Сибирская, Красноярская, Восточно-Сибирская, Забайкальская, и Дальневосточная железная дороги II группа – Калининградская, Московская, Северо-Кавказская и Юго-Восточная железная дороги 385 382.00.00.000 РЭ 1 Центральное подвешивание: опорные скользуны 2 24 шарнирные соединения маят- 48 никовых подвесок резьбовые поверхности втул- 48 ки тяговых поводков 3 Смазка графитная Солидол Ж-СКа 2/6-2 ГОСТ 1033-79 Смазка Буксол Смазка Солидол Ж-СКа 2/62 ГОСТ 1033-79 Масло гидравлическое ВМГЗ ТУ 38.101479-00 Дверные блоки прислонносдвижного типа См. Руководство по экслуатации ФКГП 385.00.00.000РЭ, разд. 3.4, таблица 6 См. Руководство по экслуатации ФКГП 549.00.00.000РЭ Петли дверей кабины машиниста Замки дверные (трущиеся поверхности) 5 6 7 24х0,05 - - - 48х0,1 - - - 48х0,1 - - 36х1,2 36х1,2 36х0,9 - - 6х1,0 - - 24х0,1 - По 0,06 кг - - По 0,005 кг - Масло АМГ-10 ГОСТ 6794-75 Смазка Солидол Ж-СКа 2/62 ГОСТ 1033-79 Смазка ЖТ-79Л Смазка ЦИАТИМ 201 ТУ0254-002-01055954-01 ГОСТ 6267-74 Смазка Буксол 8 - ТУ 0254-107-01124328-2001 гидравлический демп36 фер679.000 331.00.000 331.00.000-02 Т70 42130000 1093 пятники головных и немотор- 6 ных вагонов 24 Регулятор выхода штока Внутренние раздвиж. двери 4 9 10 При ТР-2 Воспринимает вертиТР-3 кальную нагрузку Добавить по При ТР-3 Воспринимает верти0,1 кг кальную нагрузку При каж- Воспринимает продой сбор- дольные тяговые усике узла лия При ТР-2 Воспринимает переменную нагрузку - При ТР-2 ТР-3 При ТР-3 Передает тормозные усилия; регулирует зазоры в передаче - - - - - 25х0,005 По необходимости 0,005 кг - 3х0,005 добавить по добавить по добавить по При ТР-3 Трение в шарнирах 0,002 кг 0,002 кг ТУ 0254-107-01124328-2001 25 Сцепка БСУ-ТМ Замок лестницы подъема на 3 крышу – болт поз.22 (черт. 234.00.15.010 СБ) Смазка ЦИАТИМ 201 ГОСТ 6267-74 или Смазка ЦИАТИМ 203 ГОСТ 8773-73 См. Руководство по эксплуатации беззазорного сцепного устройства БСУ-ТМ ТМ130.00.00.000РЭ Смазка Солидол Ж ГОСТ 1033-79 386 - - 0,002 кг При КР-1 Поверхности трения «металл-металл» 382.00.00.000 РЭ Узлы пневматического оборудования 1 Кран машиниста 394М-01: - поверхности трения подвижных частей и обработанные наружные поверхности 2 - резьба и уплотнительные поверхности резьбовых деталей резьбовые детали и переключательные пробки Детали ЭПК-150И 4 5 6 Смазка ЖТ-79Л ТУ0254-002-01055954-01 - 2х0,003 - Смазка ПКГ-1 ТУ 3185-003-01055954-02 Смазка графитная УСсА ГОСТ 3333-80 - 2х0,002 - - 2х0,003 - Смазка ЖТ-79Л ТУ0254-002-01055954-01 - 9х(0,0150,03) Смазка графитная УСсА ГОСТ 3333-80 Смазка ЖТ-79Л ТУ0254-002-01055954-01 - Смазка ЖТ-79Л ТУ0254-002-01055954-01 - 7 8 9 10 2 - золотник и зеркало золотника Редуктор, воздухораспределитель: закрытые поверхности трения 3 Закрытые поверхности трения «металлПри всех видах ремонта и при ревизиях металл» и «металлпо карте смазки крана машиниста резина» (см. 395М.000 ТО, прилагаемому к фор- Закрытые притертые муляру вагона) поверхности Поверхности трения «металл-металл» 9 9 9 2 Блок КОН Посадочное место уплотнитель- 2 ного кольца - - По 0,015 кг По 0,015 кг При ТР-2, ТР-3 9х0,01 - - - 2х0,02 - - - 2х0,002 - - - 387 При ТР-2, ТР-3 При ТР-2, ТР-3 При ТР-2, Поверхности трения «металл-металл» и «металл-резина» Закрытые поверхности трения - 382.00.00.000 РЭ 1 Винтовая компрессорная установка ВКУ-0,6-ЭП 2 3 3 См. Руководство по эксплуатации на ВКУ-0,6-ЭП 4 5 6 7 8 9 10 Масло компрессорное летом: К-19 ГОСТ 1861-73, КС-19 ГОСТ 9243-75, КС-19п ТУ 38.401-58-243-99, зимой: РОВЕЛ К3-10С*) ТУ0253-093-00148843-2004 для остальных дорог К3-10Н ТУ 38.401.58-149-96 Летом: масло К3-20 ТУ 38.401-58-19-91 До указанного При ТО-2 до- Контроль уровня 3х0,2л бавить до уровня уровня закрытые поверхности трения Смазка ЖТ-79Л ТУ0254-002-01055954-01 Смазка ЦИАТИМ-201 ГОСТ 6267-74 9х0,02 - - - При ТР-2, ТР-3 притирочные поверхности пробки и втулки резьбовые разборные соединения Электростеклоочиститель: 4 Смазка Буксол - 9х0,02 - - - - Смазка графитная УСсА ГОСТ 3333-80 - 9х0,01 - - - При ТР-2, ТР-3 При ТР-2, ТР-3 узлы качения рычагов пантографного устройства и уплот. резиновое кольцо выходного вала моторедуктора Смазка ЦИАТИМ-201 ГОСТ 6267-74 - 4х0,005 - - Добавить При ТР-3 по 0,003 - Регулятор давления АК-11Б 5 Смазка ЖТ-79Л - 5х0,005 - - - При ТР-1, ТР- Поверхности трения 2, ТР-3 «металл-металл» - 21х0,01 - - - При ТР-3 Поверхности трения «металл-металл» 24х0,001 - - - При ТР-3 Поверхности трения «металл-металл» и «металл-резина» Смазка ЖТ-79Л ТУ0254-002-01055954-01 74х0,005 - - - Через ТР-1 Поверхности трения «металл-металл» Смазка ЖТ-79Л ТУ0254-002-01055954-01 6х0,01 - - - Смазывание при ревизии аппарата Поверхности трения «металл-металл» Компрессор вспомогатель- 3 ный КПБ-110-11-РУ2 Воздухораспределитель: Контроль При ТР-3 уровня и сезонной смене Закрытые поверхности «металл-металл» 9 ТУ 0254-107-01124328-2001 ТУ0254-002-01055954-01 «Металл-металл» и «металл-резина» - Клапаны обратные, клапан 21 предохранительный Э -175У1 (трущиеся и резьбовые поверхности) Краны концевые (4314): Смазка ЦИАТИМ-201 ГОСТ 6267-74 24 трущиеся и обработанные поверхности Смазка ЖТ-79Л ТУ0254-002-01055954-01 Краны шаровые разобщительные (4300, 4301Э, 4302, 4308): внутренние обработанные поверхности, резьбовые соединения 74 Выключатели ПВУ-5 и ПВУ-5-03: цилиндры и манжеты поршней пневмопривода 6 *) Смазка ЦИАТИМ-201 ГОСТ 6267-74 Для железных дорог: Октябрьская, Свердловская, Южно-Уральская, Красноярская, Северная, Западно-Сибирская, Восточно-Сибирская, Забайкальская, Дальневосточная 388 382.00.00.000 РЭ 1 Токоприемник АТЛ Расщепитель фаз РФ-1Д6У1: подшипник роликовый 32312М1 ГОСТ 8328-75 подшипник шариковый 312 ГОСТ 8338-75 Трансформатор со встроенным реактором ОДЦЭ-2000/25Б Выключатель в цепи заземления SES (выключатель вакуумный CVB) Фильтры вентиляционные Переключатель реверсивный 1ПЭ.008.2 У2 и 1ПЭ.008.3 У2: 2 3 3 3 См. РЭ ТЭК.15.000РЭ Смазка Буксол Узлы электрооборудования ٭и вентиляции 4 5 6 - 3х0,65 - ТУ 0254-107-01124328-2001 3 3 15 7 8 Через ТР-1 (но не реже, чем 1раз в 6 месяцев) добавить по 0,02кг - 9 При ТР-2 Масло трансформаторное Масло трансформаторное 3х700 При ТО-3 до При ТР-3 ТКп ТУ 38.401.58.49-92 или селективной очистки уровня Т-1500У ТУ 38.401.58.107-94 ГОСТ 10121-76 Руководство по эксплуатации и паспорт на Выключатель в цепи заземления SES 25.00 1-1755-184787 Летом - масло индустриальное И-40А ГОСТ 20799-88. Зимой – масло осевое «З» ГОСТ 610-72 или масло трансформаторное селективной очистки ГОСТ 10121-76 Летом – масло осевое «Л» 15х0,1 ГОСТ 610-72 - - - - - 10 Трение «качения» - Через три- Увеличение пылеёмчетыре кости ТО-3 Зимой – масло АМГ–10 ГОСТ 6794-75 6 манжеты, толкатель привода, зерка- 30 ло цилиндра, толкатель ЦИАТИМ 201 ГОСТ 6267-74 цилиндр электропневматического привода МВП ГОСТ 1805-76 , ВМГ3 ТУ 38.101.479-00 6 - При ТР-2 АМГ-10 ГОСТ6794-75 6х0,003 0,002-0,003 При ТР-2 В зимний период при ТО-1, ТО-2, ТО-3 или ТР-1 ٭ Смазка узлов электрических аппаратов комплектов электрооборудования (КЭО) производства филиала «Электросила» ОАО «Силовые машины» (г. С. Петербург) приведена в «Руководстве по эксплуатации 6БС.391.311.2 РЭ», которое входит в состав эксплуатационной документации, поставляемой с электропоездом 389 382.00.00.000 РЭ 390 382.00.00.000 РЭ ПРИЛОЖЕНИЕ Б Уход за напольными покрытиями Polyflor Voyager Ежедневный уход Подметите или очистите пылесосом пол от пыли и отдельной грязи. Если требуется, протрите нейтральным очистителем, разведенным в соответствии с инструкциями производителя. Лучший способ удаления оставшихся черных пятен использовать поролоновую губку и небольшое количество не разведенного щелочного очистителя. Надавите на губку, для того чтобы создать большее давление, и натрите. Промойте место чистой, теплой водой и оставьте до полного высыхания. Раз в неделю Оцените внешний вид пола. Если есть въевшаяся грязь, натрите пол с помощью машины со скоростью 165 об/мин, с использованием нейтрального очистителя, разведенного в соответствии с инструкциями производителя. Ополосните и оставьте до полного высыхания. Натрите по сухому, чтобы получился прежний вид. Дважды в неделю При незначительном загрязнении почистите пол машиной с чистой красной щёткой со скоростью вращения 350 об/мин, при сильном загрязнении чистите той же машиной, но с добавлением растворителя, разведенного в соответствии с инструкциями производителя. Нанесение мастики на напольное покрытие Polyflor Voyager XL В большинстве случаев вышеописанный режим будет вполне достаточным, чтобы полы выглядели оптимально ухоженными. В местах с наибольшей проходимостью для дополнительной защиты и/или для блеска следует нанести мастику, при этом рекомендуется следующий режим по уходу. Дважды в год Нанесите два или три тонких слоя эмульсионной мастики, следуя инструкциям производителя, аппликатором для нанесения мастики или шваброй Kentucky на предварительно очищенный пол. Швабру следует хорошо отжать перед нанесением мастики. Для достижения наилучших результатов мастику наносите на расстоянии 150 мм от стен помещения. Каждый последующий слой наносится под углом 90 º по отношению к предыдущему. Последний слой наносится по всей поверхности пола до самых стен. Дважды в неделю Разведите очиститель для пола в соответствии с инструкциями производителя, протрите пол и оставьте высохнуть. Если требуется блеск, то пол надо натереть с помощью машины с соответствующим шлифовальным кругом со скоростью вращения 200-500 об/мин или равномерно распылить на пол, правильно разведенный очиститель. Для блеска натрите пол машиной с подходящим шлифовальным кругом со скоростью вращения 165-500 об/мин. Очень важно очищать круг после каж391 382.00.00.000 РЭ дого использования, иначе в следующий раз пол получится блестящим, но грязным. Или протрите пол нейтральным или стерилизующим очистителем, разведенным в соответствии с инструкциями производителя, оставьте до полного высыхания. После этого поп натирается машиной со скоростью 500-2000 об/мин для желаемого блеска. Замечание: при высокой скорости полировки важно, чтобы машина находилась постоянно в движении для избегания излишнего перегрева пола. В дополнение при полировании рекомендуется распылять чистую воду для смазывания шлифовального круга. Дважды в год Нанесите раствор средства для снятия эмульсионной мастики. Средство должно быть разбавлено в соответствии с инструкциями производителя. Оставьте приблизительно на 15 минут. Очистите поверхность машиной со скоростью вращения 165 - 350 об/мин, зеленой щёткой (или другой подходящей) и затем удалите остатки моющим пылесосом. Протрите пол теплой чистой водой и оставьте до полного высыхания. При машинной чистке настоятельно рекомендуется постоянно перемещать чистящий диск по поверхности напольного покрытия, а не чистить длительное время одно и тоже место без остановки, поскольку это может привести к перегреву напольного покрытия. Для охлаждения можно использовать чистую воду. РЕГУЛЯРНЫЙ УХОД ЗА НАПОЛЬНЫМИ ПОКРЫТИЯМИ БОЛЕЕ ПРОСТ И ЭКОНОМИЧЕН, ЧЕМ ГЛОБАЛЬНАЯ ОЧИСТКА ИЗРЕДКА. Периодический уход за напольным покрытием Polyflor Voyager Standart Finish: Подметите или очистите пол пылесосом от пыли, песка и грязи. Нанесите раствор щелочного очистителя, разведенного в соответствие с инструкциями производителя, оставьте на достаточное время, чтобы раствор подействовал на грязь. Очистите поверхность машиной со скоростью вращения 165 об/мин, подходящей щёткой или более мягким чистящим кругом и затем удалите остатки моющим пылесосом. Протрите пол теплой чистой водой и оставьте до полного высыхания. Примечание 1: Для небольших площадей, где неудобно использовать чистящую машину, рекомендуется применять подходящий скребок совместно с тщательной очисткой моющим пылесосом Примечание 2: Для сильно загрязненных поверхностей можно сделать более концентрированный раствор очистителя согласно рекомендациям производителя Примечание 3: При очистке материала с рельефной поверхностью (embossed surface) рекомендуется машинная чистка щёткой, а не чистящим кругом Частота каждой операции зависит от типа и интенсивности движения. ПРИ СТАНДАРТНОЙ ПОВЕРХНОСТИ МАТЕРИАЛА Подметите или очистите пол пылесосом от пыли и грязи. Регулярно отчищайте отдельные пятна. Въевшиеся черные пятна от обуви или резины можно отчищать скребком с небольшим количеством неразведенного щелочного очистителя. Затем протрите пол теплой чистой водой и оставьте до полного высыхания Нанесите раствор нейтрального или щелочного очистителя, разведённого в соответствии с инструкциями производителя, оставьте на достаточное время, что392 382.00.00.000 РЭ бы раствор подействовал на грязь. Очистите поверхность машиной со скоростью вращения 165 об/мин, подходящей щёткой или более мягким чистящим кругом и затем удалите остатки моющим пылесосом. Протрите пол теплой чистой водой и оставьте до полного высыхания. ПРИ РЕЛЬЕФНОЙ ПОВЕРХНОСТИ МАТЕРИАЛА Подметите или очистите пол пылесосом от пыли и грязи. Регулярно отчищайте отдельные пятна подходящим скребком. Нанесите раствор нейтрального или щелочного очистителя, разведенного в соответствии с инструкциями производителя, оставьте на достаточное время, чтобы раствор подействовал на грязь. Очистите поверхность машиной со скоростью вращения 165 об/мин, подходящей жесткой щёткой и затем удалите остатки моющим пылесосом. Протрите пол теплой чистой водой и оставьте до полного высыхания. Не рекомендуется наносить защитный слой или использовать полирующее средство по уходу за материалами Polyflor Standart, так как это может ослабить сопротивление скольжению. Периодический уход за напольным покрытием Polyflor Voyager with Supratec: Система Supratec снижает интенсивность уборки и использование химических веществ, что позволяет минимизировать влияние на окружающую среду без ущерба для таких ключевых моментов, как гигиена и безопасность движения. Supratec разработан для создания барьера для грязи и гарантирует, что даже после доставки и настила, интенсивность первоначальной чистки будет значительно ниже. Удалите все обрезки и остатки. Подметите или очистите пол пылесосом от пыли и грязи. Нанесите раствор нейтрального очистителя (или щелочного очистителя в зависимости от степени загрязнение), разведенного в соответствии с инструкциями производителя, путем распыления на том участке, который будет чиститься. Оставьте на достаточное время, чтобы раствор подействовал на грязь Соберите раствор чистой микроволокнистой шваброй, постоянно водя шваброй из стороны в сторону. Когда насадка на швабру наполнится, на полу будут оставаться разводы. В этом случае насадку надо поменять на чистую, а использованную отложить для стирки. После этого цикл повторяется до тех пор, пока пол не станет чистым. Грязные насадки на швабру следует тщательно очистить для дальнейшего использования. ЕЖЕДНЕВНО Подметите или очистите пол пылесосом от пыли и грязи. Нанесите раствор нейтрального очистителя (или щелочного очистителя, в зависимости от степени загрязнение жирами и маслами), разведенного в соответствии с инструкциями производителя, путем распыления на том участке, который будет чиститься. Оставьте на достаточное время, чтобы раствор подействовал на грязь. Соберите раствор чистой микроволокнистой шваброй, постоянно водя шваброй из стороны в сторону. Когда насадка на швабру наполнится, на полу будут оставаться разводы, В этом случае насадку надо поменять на чистую, а использованную отложить для стирки. После этого цикл повторяется до тех пор, пока пол не станет чистым. 393 382.00.00.000 РЭ Грязные насадки на швабру следует тщательно очистить для дальнейшего использования. Не рекомендуется наносить защитный слой или использовать полирующее средство по уходу за материалом Polyflor Desing, так как это может ослабить сопротивление скольжению. Всегда следуйте Руководствам по Безопасности от производителей чистящих средств и машинного оборудования Инструкция по очистке и защите металполиакрилатной мастикой напольного покрытия Polyflor Voyager Систематическое использование средств по уходу гарантирует увеличение срока службы покрытий, что связано с созданием защитного слоя: противостоящего воздействию абразивных (песок, грязь) и химически активных веществ (например: раствор хлора, повсеместно использующегося для дезинфекции); изолирующего напольное покрытие от воздействия избыточной влаги. Под защитой напольных покрытий понимают: первичный уход - нанесение защитных средств сразу после настила покрытия; регулярный уход ~ применение защитных средств для сохранения напольных покрытий в ходе их повседневной эксплуатации. Для глубокой очистки и обезжиривания покрытия Polyflor Voyager используется очиститель Forbo-Trfurt 891 - щелочная комбинация тензидов на водной основе: для первичного ухода и умеренно загрязненных полов очиститель разбавляется холодной водой в соотношении 1/6; для сильно загрязненных полов - в соотношении 1/3 (в исключительных случаях возможно локальное применение неразбавленного очистителя). Применение: Нанесите разбавленный очиститель на пол и оставьте приблизительно на 10 минут. При помощи однодисковой шлифовальной машины, 140-160 об/мин, (напр. Woolf 1000) и черного абразивного пада протереть всю поверхность пола несколько раз. В труднодоступных местах протереть покрытие щеткой вручную. Соберите грязный отработанный раствор при помощи водоотсасывающего пылесоса (либо вручную). Затем помойте пол чистой холодной водой. Обязательно дайте полу высохнуть. Расход - приблизительно 100 гр. на 1 кв.м. покрытия Для защиты напольного покрытия применяется мастика Forbo-Erfurt 898 защитное средство длительного действия, дисперсия металполиакрилатов, обладает очень высокими защитными, износостойкими и грязеотталкивающими свойствами. Предназначена для первичного и регулярного (примерно раз в 4-6 месяцев) ухода. Используется в концентрированном (неразбавленном) виде. Применение: Нанести немного мастики на предварительно очищенное, обезжиренное и высушенное напольное покрытие. Распределить по поверхности с помощью чистой безворсовой ткани. При нанесении не допускать образования луж и вспенивания мастики. Расход - 25 гр. на 1 кв.м покрытия при одном нанесенном слое. Рекомендуется нанесение не менее 2 слоев. 394 382.00.00.000 РЭ ПРИЛОЖЕНИЕ В Инструкция по эксплуатации изделий из стеклопластика 1.Уход за изделиями из стеклопластика При эксплуатации изделий из стеклопластика с гелькоутным покрытием на гелькоутной поверхности могут оставаться следы масляных пятен, пыль сажи, сколы, царапины. Для очистки пыли и масляных пятен достаточно использовать двухстороннюю губку, смоченную водой или любым жирорастворяющим моющим средством без абразивных частиц. Подходящим является промышленный обезжириватель «Полипром» или СМС «Миф». Сильные загрязнения, высохшие пятна или красящие вещества (фруктовые соки, кофе, чай и т.д.) удаляются губкой со слабопенящейся чистящей жидкостью. Особо загрязненные места на матовых поверхностях можно очищать жесткой стороной губки с моющей жидкостью «Миф». После чистки следует промыть водой. Для удаления стойких пятен нужно нанести крупинки стирального порошка и оставить на поверхности на некоторое время. Допускается применение растворителя №646. Дополнительные сведения Пятна Асфальт, каучук, масло, гуталин, сажа и более стойкие пятна от шоколада и смазочных средств Фломастер, губная помада, чернила Стеарин, жевательная резинка Кровь Можно удалить Промывка бензиновым или пигроиновым растворителем и т.д. Смесь скипидарного спирта и воды, 50/50 Спрей с хладагентом или поместите полиэтиленовый пакет с кусочками льда на пятна, а затем осторожно их соскоблите Холодная вода 395 382.00.00.000 РЭ 2. Ремонт изделий Для удаления мелких надрезов и царапин поверхность можно полировать шлифовальной бумагой №1000-1200. Для удаления глубоких царапин и сколов можно применять автошпаклевку «тинейсик-авто». Перед нанесением шпаклевки поврежденную поверхность обезжирить, нанести шпателем шпаклевку, высушить в течение 15-20 мин и отшлифовать шлифовальной бумагой №800-1000 до необходимой степени блеска. При необходимости возможно подкрашивание гелькоутами RAL соответствующий цвету изделия. При этом разнотонность покрытия не допускается. Для защиты от попадания гелькоута на поверхности, находящиеся рядом с ремонтируемым участком, применять трафареты из бумаги или изолирующие пасты. Для устранения сквозных повреждений стеклопластика с гелькоутным покрытием, возможно установить заплату, при этом шов будет практически незаметен. Для этого вырезать из поврежденного места фрагмент, затем с помощью другого точно подобранного шаблона вырезать фрагмент заплаты из запасной плиты стеклопластика предназначенной для ремонта. Заплата помещается на поврежденное место и с обратной стороны от гелькоутной поверхности приклеевается двухкомпонентным клеем с помощью стеклоткани. Швы заделываются шпаклевкой с последующим подкрашиванием в цвет панели. 396 382.00.00.000 РЭ ПРИЛОЖЕНИЕ Г Методика проверки наружных прислонно-сдвижных дверей на сжатие и прижатие Проверку проводить при работе систем вентиляции тамбура и микроклимата салона при закрытых форточках окон салона, наружных и торцевых дверях. Пневмоэлектрическим приводом открыть и закрыть наружные прислонно-сдвижные двери. Двери должны работать без заеданий. Просвет между резиновыми профилями в закрытом положении дверей должен отсутствовать. Внимание. Манометр пневморедуктора дверей отрегулирован на давление 0,58 МПа (5,8 кгс/см2). Регулировке не подлежит. Убедится, что пневморедуктор настроен на давление на выходе 0,58 МПа (5,8 кгс/см2). Механическим секундомером типа СДСпр-1-2-000 ТУ 25-1819.0021-90 проверить время открытия (закрытия) створок наружных прислонно-сдвижных дверей при давлении воздуха на выходе пневморедуктора 0,58 МПа (5,8 кгс/см2). Время открытия (закрытия) створок должно быть 3…3,5 сек. Проверить усилие прижатия створок наружных прислонно-сдвижных дверей. Установить между створкой двери и плоскостью боковой стенки вагона на уровне пола тамбура динамометр электронный модификации АЦДУ-0,5 И-1 с помощью кронштейна ТЗ 7870-4034. Выступание элемента упора динамометра за плоскость прилегания створки в проеме двери относительно закрытого положения двери должно быть 2…3мм. Закрыть двери и по динамометру считать максимальное значение усилия прижатия двери в плоскости перпендикулярной плоскости боковой стенки вагона. Усилие прижатия створок наружных прислонно-сдвижных дверей должно быть не более 200 Н при давлении воздуха на выходе пневморедуктора 0,58 МПа (5,8 кгс/см2). Проверить усилие сжатия створок наружных прислонно-сдвижных дверей. Установить между створками двери на уровне пола тамбура вагона динамометр электронный модификации АЦДУ-0,5 И-1 с упорами в соответствии с ТЗ 7870-4035. Закрыть двери и по динамометру считать максимальное значение усилия сжатия двери в плоскости створок двери. Усилие сжатия створок наружных прислонно-сдвижных дверей должно быть не более 200 Н при давлении воздуха на выходе пневморедуктора 0,58 МПа (5,8 кгс/ ). Проверить ширину (на высоте 1000мм от пола тамбура) и высоту проема наружных прислонно-сдвижных дверей от пола тамбура. на срабатывание противозажима Для проверки алгоритма работы наружных дверей прислонно-сдвижного типа (отдельно для каждой двери) при наличии помехи в дверном проеме необходимо: - подать сигнал, на открытие наружных дверей: установив перемычку между клеммами 15 – 52 или между клеммами 15 – 54, или при помощи кнопки индивидуального управления; - поместить приспособление для регулировки блокирования дверей ТЗ 78204197 между створками наружной двери; - подать сигнал, на закрытие наружных дверей: снять установленную перемычку между клеммами 15 – 52 или между клеммами 15 – 54; 397 382.00.00.000 РЭ - при зажатии приспособления для регулировки блокирования дверей ТЗ 7820-4197 створками двери, убедиться в автоматическом открывании двери и повторном закрывании двери; - при повторном зажатии приспособления для регулировки блокирования дверей ТЗ 7820-4197 створками двери, убедиться в остановке и блокировке двери (при наличии кнопок индивидуального управления блокировка двери происходит после трехкратного зажатия приспособления для регулировки блокирования дверей ТЗ 7820-4197 створками двери); - проконтролировать появления сигнала на панели соединительной на клемме: «ДВТ1» при наличии помехи в правой двери переднего тамбура; «ДВТ2» при наличии помехи в левой двери переднего тамбура; «ДВТ3» при наличии помехи в правой двери заднего тамбура; «ДВТ4» при наличии помехи в левой двери заднего тамбура; - разблокировать дверь для чего выключить и снова включить автоматический выключатель QF4; - убрать приспособление для регулировки блокирования дверей ТЗ 78204197, произвести цикл открывания-закрывания наружных дверей и визуально убедиться, что наружные двери открываются и закрываются, при этом движение дверей происходит плавно без заеданий и отсутствует просвет между резиновыми профилями в закрытом положении дверей. 398 382.00.00.000 РЭ Д Типовая инструкция по проверке и регулировке хода подвижной створки окна бокового кабины машиниста 1. Проверка усилия открывания. Проверка хода подвижной створки (форточки) осуществляется после установки окна бокового кабины машиниста в рабочее положение. Проверку проводить с помощью безмена БЦ 20 ГОСТ 27.735-88. Измерения должны проводиться на открывание с расположением безмена вдоль направления движения форточки. Производятся 3 измерения. Среднее значение измеренных величин должно удовлетворять установленным требованиям. Величина усилия открывания форточки прямого участка должна находиться в диапазоне 4+1 кг. Величина усилия открывания форточки криволинейного участка (выхода на прямой участок с момента начала прижима) должна находиться в диапазоне 6+1кг. В случае несоответствия внести данные в журнал и произвести регулировку. Порядок регулировки подвижной створки. Перед регулировкой подвижной створки необходимо провести измерения: а. ющей. б. Зазор между опорными винтами и вертикальной стенкой паза направляНеплоскостность направляющих и их взаимное расположение. Для регулировки хода подвижной створки (форточки) необходимо выполнить следующие действия: Снять кожухи нижнего и верхнего механизма. Для этого нужно отвернуть винты крепления кожу- хов. 399 382.00.00.000 РЭ a. Измерение зазора между опорными винтами и вертикальной стеной паза направляющей. С помощью щупа толщиной 1 мм замерить зазор между опорными винтами и пазом направляющей. Если щуп проходит, то опорные оси пригодны к дальнейшей регулировке. Если щуп не проходит, то нужно использовать ремонтные опорные оси (с уменьшенным диаметром оси). 400 382.00.00.000 РЭ Ослабить крепление стопорных винтов в верхнем и нижнем механизмах и ослабить крепление гаек на тяговых винтах. 2.3 Вывернуть опорные и тяговые винты до тех пор, чтобы можно было осуществить демонтаж форточки. Поставить эластичную подкладку между ручкой и стеклом форточки (для того, чтобы ручка не ударила о стекло при вынимании форточки), затем вынуть форточку. b. Неплоскостность направляющих и их взаимное расположение Определить неплоскостность по всей длине направляющей, для чего приложить линейку или калибровнный пруток, длиной соответствующей длине направляющей, к поверхности направляющей и щупами толщиной 2 мм проверить имеющиеся зазоры. Наличие зазоров более 2 мм не допускается. Аналогичную операцию провести на верхней направляющей. Измерить расстояние между верхней и нижней направляющей в трех точках. Разность величин не должна превышать 2 мм. 2.4 При наличии зазоров и разности измеренных расстояний более 2 мм необходимо выравнивание направляющих: - снять направляющие, отвернув винты крепления; - в точках, где требуется выравнивание направляющих установить подкладки (подкладка имеет толщину 1 мм, при необходимости допускается использование нескольких подкладок). 401 382.00.00.000 РЭ - После установки подкладок, поставить на место направляющую и завернуть винты крепления, с нанесением на резьбу фиксатора «Анагерм-100 ТУ 225761-00951049574-01». - Повторно провести измерения и убедиться в том, что соблюдены вышеуказанные величины. 2.5 Установить форточку на окно, на участок, где расстояние между направляющими минимально. - Нанести на резьбу опорных и тяговых винтов нижнего механизма фиксатор «Анагерм-100 ТУ 225761-009-51049574-01». Последующую регулировку нижнего механизма нужно выполнить в течении 5 мин., во избежание высыхания резьбового фиксатора. - Завернуть задний и передний опорные винты нижнего механизма, выдержав расстояние между верхней плоскостью нижней балки механизма и плоскостью нижней направляющей 28 мм. - Измерение производить калибром или штангенциркулем в двух точках, передней и задней части механизма. - Завернуть средний опорный винт на нижнем механизме, вращение производить двумя пальцами до касания дна паза. После чего последовательно вывернуть на 2,5 оборота. - Завернуть тяговые винты на нижнем механизме, вращение производить двумя пальцами до касания дна паза. После чего последовательно вывернуть на 2,5 оборота. - Завернуть опорные винты на верхнем механизме, вращение производить двумя пальцами до касания дна паза. 402 382.00.00.000 РЭ - Завернуть тяговые винты на верхнем механизме, вращение производить двумя пальцами до касания дна паза. - Нанести на резьбу опорных и тяговых винтов верхнего механизма фиксатор «Анагерм-100 ТУ 225761-009-51049574-01». Последующую регулировку верхнего механизма нужно выполнить в течении 5 мин., во избежание высыхания резьбового фиксатора. -Вывернуть на 2,5 оборота опорные и тяговые винты верхнего механизма. - Затянуть стопорные винты и гайки, с нанесением на резьбу фиксатора «Анагерм-100 ТУ 225761-009-51049574-01». 2.6 Провернуть усилие хода подвижной створки (см. п.1) Если усилия не соответствуют требованиям, то надо произвести повторную регулировку подвижной створки (см. п. 2). 2.7 Произвести фиксацию тяговых винтов проволокой КО 0,8 ГОСТ 792-67 2.8 Произвести монтаж кожухов и с нанесением на резьбу винтов крепления кожухов фиксатора «Анагерм-100 ТУ 225761-009-51049574-01». 403 382.00.00.000 РЭ Е Инструкция по нанесению смазки WGF 130 фирмы Wurth на узлы привода ДБПС 001. линейные подшипники, редуктор и зубчатые рейки Оборудование и нструмент 1. Смазка WGF 130 фирмы Wurth 2. Кисть плоска, ширина 20 мм ГОСТ 10597-87 3. Шприц медицинский 20 мл ГОСТ 22967-90 4. Трубка ПВХ 0 3 мм длина 300 мм ГОСТ 19034-82 5. Ветошь обтирочная ГОСТ 4643-75 6. Бензин "Калоша" ТУ 38.401-67-108-92 Описание процесса Смазка линейных подшипников 1. Произвести смазку видимой верхней и нижней части сердцевин линейных подшипников с внешней стороны вагона (с улицы) равномерным тонким слоем. Далее удалить излишки смазки при помощи ветоши, смоченной бензином. (Рисунок 1) 404 382.00.00.000 РЭ 2. С внешней стороны вагона (с улицы) произвести смазку видимой части сердечника силовых подшипников при помощи кисти со стороны движения сепаратора с каждой стороны. При необходимости удалить излишки смазки ветошью. Рисунок 2 3. Из помещения тамбура через технологический люк нанести смазку на видимую часть сепаратора и внутреннюю часть корпуса силовых подшипников в доступных местах равномерным тонким слоем (при открытых дверных полотнах). Рисунок 3 4. Из помещения тамбура при открытых дверях произвести смазку линейного подшипника пневмоцилиндра путем нанесения смазки WGF 130 на сепаратор и внутреннюю часть корпуса подшипника на видимой стороне. Закрыть дверь и повторить операцию на оставшейся части подшипника. При необходимости удалить излишки смазки ветошью. Рисунок 4 405 382.00.00.000 РЭ 5. Из помещения тамбура произвести смазку сепаратора и внутренней части корпуса линейного подшипника аварийного открывания дверей тонким равномерным слоем. Рисунок 5 406 382.00.00.000 РЭ Смазка редуктора и зубчатых реек. Закрыть дверные полотна. При помощи кисти нанести смазку на видимую часть верхней зубчатой рейки равномерным слоем. Не допускаются излишки, наплывы, подтеки смазки. Рисунок 6 1. 2. Произвести смазку зубчатых колес редуктора с видимой стороны, далее путем постепенного смещения дверного полотна вручную произвести смазку всех элементов зубчатых передач. При необходимости удалить излишки смазки ветошью. Рисунок 7 407 382.00.00.000 РЭ При закрытых дверях, используя шприц и гибкую трубку ПВХ, нанести смазку на нижнюю зубчатую рейку дверного полотна и рейку пневмоцилиндра с шагом приблизительно 50 мм по 1 мл. Рисунок 8 3. С внешней стороны вагона при открытых дверях смазать зубчатую рейку пневмоцилиндра аналогичным методом. Рисунок 9 4. 5. После нанесения смазки произвести десятикратное закрытие-открытие дверных полотен для равномерного распределения смазки. При необходимости удалить излишки ветошью 408 382.00.00.000 РЭ Произвести контрольную проверку качества смазанных узлов 409 382.00.00.000 РЭ 410 382.00.00.000 РЭ Ж 1. Руководство по ремонтно-восстановительным работам при ликвидации схода с рельсов Введение Данное техническое руководство содержит рекомендации по подъемке вагонов электропоездов производства ОАО «ДМЗ» в аварийных ситуациях с целью ликвидации последствий схода с рельсов без повреждения вагонов. 2. Технические характеристики вагонов электропоездов Вагоны моделей 62-302, 62-303, 62-304, 62-306, 62-307, 62-308, 6751, 6752, 6753, 62-371, 61-372 изготавливаются в кузове типа «А» с поперечным сечением см. рис.1. Таблица 1. Весовые характеристики вагонов в кузове типа «А». Наименование Вагон моторный Вагон головной Вагон прицепной Вагон моторный Вагон головной Вагон прицепной Вагон моторный Вагон головной Вагон прицепной Вагон головной немоторный Вагон головной моторный Масса тары вагона (с учетом тележек), т 61,8 49,1 44,9 66,7 46,2 43,4 67,0 45,5 41,8 46,4 68,2 Модель 62-302 62-303 62-304 62-306 62-307 62-308 6751 6752 6753 62-371 62-372 Масса тары тележек 15,25 7,4 7,3 15,25 7,4 7,3 15,25 7,4 7,3 7,4 15,25 Вагоны моделей 62-302, 62-303, 62-304 электропоезда ЭД4М №№ 0500, 0501, 0502, 0503 изготавливаются в кузове типа «Б» с поперечным сечением см. рис. 2. Таблица 2. Весовые характеристики вагонов в кузове типа «Б». Наименование Вагон головной Вагон моторный Вагон прицепной Масса тары вагона (с учетом тележек), т 50,5 65,5 46,4 Модель 62-303 62-302 62-304 Масса тары тележек 7,4 15,25 7,3 Вагоны моделей 62-378, 62-379, 62-380, 62-381 изготавливаются в кузове типа «В» с поперечным сечением см. рис. 3. 411 382.00.00.000 РЭ Таблица 3. Весовые характеристики вагонов в кузове типа «В». Наименование Вагон головной моторный Вагон головной немоторный Вагон моторный Вагон прицепной Масса тары вагона (с учетом тележек), т 67,5 Модель 62-378 62-379 62-380 62-381 Масса тары тележек 51,0 67,0 47,0 Поперечное сечение вагона по шкворневой балке Рис. 1 Поперечное сечение вагонов с кузовом типа «А». 412 15,25 7,4 15,25 7,3 382.00.00.000 РЭ Поперечное сечение вагона по шкворневой балке Рис.2 Поперечное сечение вагонов с кузовом типа «Б» 413 382.00.00.000 РЭ Поперечное сечение вагона по шкворневой балке Рис. 3 Поперечное сечение вагонов с кузовом типа «В». 414 382.00.00.000 РЭ Для поднятия вагона домкратами необходимо использовать штатные места поддомкрачивания (места опор), предусмотренные на кузове вагона (4 места на вагон). Постановка домкратов под навесное оборудование вагона ЗАПРЕЩЕНА! Подъем за межвагонное беззазорное сцепное устройство БСУ-ТМ ЗАПРЕЩЕН! Расположение и размеры мест опор для кузовов вагонов типа «А» показаны на рисунках 4.1 и 4.2 22856 по плоскости сцепления БСУ Рис. 4.1 Точки опоры кузовов моторных и немоторных вагонов моделей 62302, 62-304, 62-306, 62-308, 6751, 6753, 62-380, 62-381. 415 382.00.00.000 РЭ Рис. 4.2 Точки опоры кузовов головных вагонов моделей 62-303, 62-307, 6752 416 382.00.00.000 РЭ Рис. 4.3 Точки опоры кузовов головных вагонов с пластиковой кабиной моделей 62-303, 6752, 62-379. 417 382.00.00.000 РЭ Рис. 4.4 Точки опоры кузова головного моторного вагона модели 62-378. Особенности сцепления вагонов электропоездов Внимание! Эксплуатация вагонов электропоездов осуществляется с использованием беззазорного сцепного устройства БСУ-ТМ при отсутствии межвагонных буферных балок с герметизированным межвагонным переходом с опиранием на головку сцепки БСУ-ТМ. При сцеплении с вагоном оборудованным буферными балками и баллонной переходной площадкой возможно повреждение элементов вагона, установленных на торцевой стене. Варианты оборудования вагонов сцепными и переходными устройствами, а также эксплуатационные ограничения и пр. изложены в соответствующих разделах руководств по эксплуатации электропоездов. В случае повреждения вагона в аварийной ситуации, повлекшей невозможность сцепления с локомотивом или другим вагоном за счет штатных средств (установка переходника), допускается установка вместо головки сцепного устройства БСУ-ТМ специального переходного устройства с онтуром зацепления СА-3, разработанного изготовителем сцепок БСУ-ТМ. 418 382.00.00.000 РЭ В Н И М А Н И Е: ВЫШЕУПОМЯНУТАЯ СХЕМА ОБОРУДОВАНИЯ ВАГОНА ПЕРЕХОДНЫМ УСТРОЙСТВОМ МОЖЕТ ПРИМЕНЯТЬСЯ ТОЛЬКО В НЕШТАТНЫХ СИТУАЦИЯХ, СВЯЗАННЫХ С НЕОБХОДИМОСТЬЮ ВЫВОДА ВАГОНОВ С ПЕРЕГОНА В СЛУЧАЯХ СХОДА, АВАРИИ И Т.П.! Особенности подъема вагонов с тележками Конструкция шкворневых узлов вагонов электропоезов допускает подъем вагона с тележками без применения дополнительных (нештатных) устройств связи вагона с тележкой. Конструкция шкворневого узла моторных и головных моторных вагонов электропоездов указана на рис. 5. 3. Рис 5. Шкворневой узел моторного и головного моторного вагонов. Конструкция шкворневого узла немоторного (прицепного) и головного немоторного вагонов электропоездов показана на рисунке 6. 419 382.00.00.000 РЭ Шкворневая балка рамы вагона Рис. 6 Шкворневой узел немоторного и головного немоторного вагонов. В Н И М А Н И Е: ПОСЛЕ ОКОНЧАНИЯ РАБОТ ПО ВЫВОДУ ВАГОНОВ С ПЕРЕХГОНА ПРИ АВАРИЙНОЙ СИТУАЦИИ НЕОБХОДИМО ВЫПОЛНИТЬ РЕВИЗИЮ ШКВОРНЕВЫХ УЗЛОВ ВАГОНОВ С ЗАМЕНОЙ ЭЛЕМЕНТОВ ПРИ НЕОБХОДИМОСТИ. 420 382.00.00.000 РЭ 5. Перечень дополнительного оборудования, необходимого для подъема вагонов При подъеме вагонов электропоездов, для исключения повреждения наружной обшивки и сдавливания кузовов рекомендуется применять универсальные приспособления: приспособление для разведения строп (рис.7). 3900 min Рис. 7 Приспособление для разведения строп. 421 382.00.00.000 РЭ 6 Рекомендуемая схема поднятия вагонов Сечение кузова в зоне мест поддомкрачивания (тележки условно не показаны) Рис. 9 Схема подъема вагона стропами. 422 382.00.00.000 РЭ 7 Транспортировка вагонов с помощью транспортной лебедки Транспортировку вагонов электропоездов с помощью транспортной лебедки осуществлять путем сцепки крюка транспортной лебедки с передним упором рамы кузова. Место установки крюка транспортной лебедки на переднем упоре показано на рис. 10. Рис. 10 Место установки крюка транспортной лебедки. ВНИМАНИЕ: МАКСИМАЛЬНОЕ УСИЛИЕ, ПРИЛАГАЕМОЕ К МЕСТУ СЦЕПКИ КРЮКА ТРАНСПОРТНОЙ ЛЕБЕДКИ С ПЕРЕДНИМ УПОРОМ РАМЫ КУЗОВА СОСТАВЛЯЕТ 50 т. 423 382.00.00.000 РЭ Приложение И Методические указания для локомотивных бригад по порядку расцепки вагона и порядку продвижения вагонов электропоезда ЭП3Д при пожаре При возникновении пожара в электропоезде ЭП3Д необходимо руководствоваться Инструкцией по обеспечению пожарной безопасности на моторвагонном подвижном составе ЦЛПр-11/17, утвержденной Распоряжением № 373р от 24 февраля 2009 г., Инструкцией ЦТ-ЦУО-175 и требованиями Руководств по эксплуатации 382.00.00.000 РЭ, ТМ136.00.00.000РЭ. При возникновении пожара в вагоне электропоезда ЭП2Д необходимо: 1. Принять меры к остановке электропоезда. При выборе места остановки, руководствоваться требованиями ЦЛПр-11/17 и ЦТ-ЦУО-175. 2. Подать сигнал пожарной тревоги и, используя поездную радиосвязь или любой другой возможный в создавшейся ситуации вид связи, сообщить о пожаре поездному диспетчеру или дежурному по ближайшей станции. 3. Опустить токоприемники на всех моторных вагонах электропоезда. 4. Принять меры по эвакуации пассажиров из всех вагонов электропоезда, используя штатные средства спасения (эвакуационные выходы, лестницы, расположенные в контейнерах под ближайшими к эвакуационным выходам диванами или кресельными блоками). 5. Определить возможность устранения возгорания силами локомотивной бригады. В Н И М А Н И Е ! Кабина машиниста, надпотолочное пространство служебного и пассажирского тамбуров, шкафы с электрооборудованием, пассажирские салоны оборудованы системой дистанционного пожаротушения с пульта, расположенного под каждым вагоном электропоезда. 5.1. При использовании системы дистанционного пожаротушения руководствоваться требованиями 382.00.00.000 РЭ. 5.2. В подвагонных ящиках с электрооборудованием установлены автономные устройства огнетушащего аэрозоля с тепловым пуском, срабатывающие при достижении температуры в ящике 180 °С. 5.3. Дополнительно в каждом вагоне электропоезда в пассажирских тамбурах располагаются 2 ручных огнетушителя, емкостью не менее 6 л каждый. 6. В случае невозможности устранить возгорание силами локомотивной бригады, сообщить об этом поездному диспетчеру или дежурному по ближайшей станции для вызова пожарных подразделений. 7. Сообщить поездному диспетчеру или дежурному по станции о необходимости снятия напряжения с контактной сети. 8. Убедившись в отсутствии напряжения в контактной сети, заземлить ее при помощи переносных заземляющих штанг, расположенных в головных вагонах электропоезда. В Н И М А Н И Е ! Участок контактной сети, на котором находится электропоезд, должен быть заземлен с двух сторон. 9. Разъединить электрические соединения на горящем вагоне с двух сторон. Для этого необходимо: 424 382.00.00.000 РЭ 9.1 Разъединить высоковольтные и низковольтные межвагонные соединения. Вилки установить в холостые приемники и зафиксировать. 9.2 Подняться на крышу горящего вагона по лестнице одного из моторных вагонов и отсоединить межвагонную перемычку на горящем вагоне в соответствии с 382.00.00.000 РЭ. Свободный конец перемычки закрепить, используя имеющийся крепеж, на свободное отверстие кронштейна на не горящем вагоне. 9.3 В случае крайней опасности и невозможности подняться на крышу для отсоединения межвагонной перемычки, допускается отцепить горящий вагон без отключения перемычки с использованием вспомогательного локомотива, при этом токоприемники на всех моторных вагонах должны быть опущены. При таком расцеплении возможно повреждение части крышевого оборудования на расцепляемых вагонах в зоне размещения межвагонной перемычки. В Н И М А Н И Е ! После выполнения действий по п. 8.3 перед первым подъемом токоприемников необходимо заизолировать или отключить поврежденные (оголенные) провода на крыше моторных и немоторных вагонов от источника напряжения (или токоприемника) с двух сторон. 10. Снять заземляющие штанги с контактной сети и сообщить поездному диспетчеру или дежурному по станции о необходимости подачи напряжения в контактную сеть для отцепления горящего вагона своим ходом. При необходимости получить разрешение на движение по неправильному пути на расстояние не менее 100 м. 11. Закрепить хвостовую часть электропоезда (после горящего вагона) с помощью стояночных тормозов и одного тормозного башмака. Перекрыть концевые краны на вагонах в месте расцепления. 12. Поднять токоприемники, убедиться в наличии напряжения в контактной сети, установить опломбированный тумблер «Откл. ЭЦБ» на блоке «В» в нижнее положение, приступить к расцепке вагонов. В Н И М А Н И Е ! При расцеплении вагонов электропоезда использовать только пневматические тормоза. Сцепление и расцепление беззазорных сцепных устройств производить в соответствии с ТМ136.00.00.000РЭ. 12.1. Отцепить горящий вагон от хвостовой части электропоезда. Отвести горящий вагон от отцепленной части электропоезда на расстояние не менее 50 м. 12.2 Закрепить горящий вагон с двух сторон тормозными башмаками. 12.3. ерекрыть концевые краны на вагонах в месте расцепления. 12.4. Отцепить горящий вагон от головной части электропоезда. Отвести головную часть электропоезда от горящего вагона на расстояние не менее 50 м. 12.5 Закрепить головную часть электропоезда с помощью стояночных тормозов и одного тормозного башмака. 13 Сообщить поездному диспетчеру или дежурному по станции об окончании расцепления горящего вагона от остальной части электропоезда и о необходимости снятия напряжения с контактной сети для тушения пожара пожарным подразделением. 14 После тушения пожара, сцепление вагонов электропоезда допускается только с использованием вспомогательного локомотива. 425 382.00.00.000 РЭ Приложение К Действия локомотивной бригады при управлении автоматическим стояночным тормозом модификации ТСА10 1 Общие положения 1.1. Автоматический стояночный тормоз (АСТ) модификации ТСА10 (рисунок 3.1) предназначен для установки на электропоезда серии ЭП2Д и других серий, оборудованных тормозными цилиндрами усл. № 578. Схемы монтажа ТСА10 приведены на рисунке 3.2. Рисунок 3.1- АСТ модификации ТСА10 1 –шток ТЦ, 2 – возвратная пружина ТЦ, 3 – поршень ТЦ, 4 – задняя крышка ТЦ, 5 – датчик положения поршня ТЦ (ДПП), 6 – корпус АСТ, 7 – колесо червячного редуктора, 8 – конусная гайка, 9 – конический подшипник стакана, 10 – опорный стакан, 11 – штуцер подвода воздуха к сервоцилиндру АСТ, 12 – приводная пружина, 13 – поршень выталкивающего цилиндра, 14 – пробка-фиксатор винта-штока (показана в рабочем положении, на виде «А» - в транспортном), 15 – поршень сервоцилиндра (задатчик действия АСТ), 16 – подшипник гайки, 17 – стакан, 18 – червяк червячного редуктора, 19 – полый винт-шток, 20 – тормозной цилиндр усл. № 578. 1.2. Принцип работы АСТ заключается в фиксации поршня тормозного цилиндра (ТЦ) в заторможенном положении при снижения давления воздуха в сервоцилиндре АСТ ниже 0,2 МПа (режим «действие» АСТ). При подключении к запасному резервуару АСТ переходит в режим «действие» при истощении ЗР ниже 0,2 МПа примерно через 20…30 мин после полного служебного или экстренного торможений. 1.3. Перед вводом в эксплуатацию установить пробку-фиксатор АСТ в рабочее положение используя ключ рожковый 17 мм (рис.3.1, поз.14), открыть кран ДРК. 1.4. При отпуске автоматического тормоза (после ПСТ, ЭТ или разрыва поезда), АСТ находящийся в режиме «действие» не отпускает (не переходит в режим «ожидание»). Для отпуска АСТ необходимо: 426 382.00.00.000 РЭ – После отпуска или зарядки автоматического пневматического тормоза с выдержкой времени не менее 1,5 мин выполнить полное служебное торможение и, выждав 15 – 20 с, осуществить полный отпуск основного тормоза. Рабочее положение Транспортное положение Рисунок 3.2 – Пробка-фиксатор . Рисунок 3.3 - Монтаж АСТ в пневмосхему автотормоза электропоезда при подключении АСТ к запасному резервуару ТЦ-тормозной цилиндр, АСТ - автоматический стояночный тормоз, ДПП-датчик положения поршня, ЗР-запасной резервуар, ВР-воздухораспределитель, ЛТЦ-ложный тормозной цилиндр, ТМ-тормозная магистраль, РК-разобщительный кран, ДРКдополнительный разобщительный кран, Атм. – атмосферное отверстие ДРК, ПП – привалочная плита, КТО – контейнер тормозного оборудования, ПР – питательный резервуар. 1.5. При служебных торможениях и отпусках автотормоза и электропневматического тормоза АСТ находится в режиме «ожидание», не фиксирует поршень ТЦ и не влияет на работу основного тормоза. 1.6. Для использования АСТ в качестве ручного тормоза: перекрыть ДРК вагона, убедиться, что АСТ в режиме ожидания, тормоз отпущен (или выполнить принудительный отпуск тормоза вагона: потянуть за цепочку, выпустить воздух с помощью клапанов из ЗР и ЛТЦ), вставить ключ (специальную рукоятку) в червячный редуктор и, вращая его, затормозить или отпустить ТЦ. Если ключ установлен рукояткой вверх, то для затормаживания ТЦ необходимо перемещать рукоятку в сторону ТЦ, а для отпуска – в обратную сторону. При ручном затормаживании АСТ усилие на рукоятке ключа должно быть не более 7,5 кгс. Проконтролировать действие АСТ в 427 382.00.00.000 РЭ заторможенном состоянии и прижатие колодок к колесам по движению штока ТЦ. АСТ, заторможенный вручную, отпускать также вручную. 2 Действия локомотивной бригады при приемке электропоезда из от- стоя 2.1. Убедится в том, что ДРК всех вагонов оборудованных АСТ находятся в открытом положении, а пробки-фиксаторы – в рабочем положении. Перед проведением опробования тормозов, провести закрепление электропоезда установленным порядком. 2.2. Для прекращения действия АСТ необходимо: 2.2.1. Выполнить полную зарядку тормозной сети электропоезда. 2.2.2. Выполнить отпуск АСТ в соответствии с п.1.4. 2.2.3. По погасанию сигнальной лампы «СОТ» убедиться в отпуске основного тормоза и прекращении действия АСТ. 3 Действия локомотивной бригады в пути следования после экстренного торможения 3.1. Выполнить полную зарядку тормозной сети электропоезда. 3.2. Если сигнальная лампа «СОТ» не погасла, выполнить отпуск АСТ в соответствии с п. 1.4. 4 Действия локомотивной бригады при переходе на управление электропоездом из другой кабины 4.1. Перед уходом из оставляемой кабины разрядить тормозную магистраль до нуля служебным или экстренным торможением. 4.2. Во вводимой в работу кабине после полной зарядки тормозной системы электропоезда, если сигнальная лампа «СОТ» не погасла, выполнить отпуск АСТ в соответствии с п.1.4. 5 отстой Действия локомотивной бригады при постановке электропоезда в Для закрепления электропоезда действием АСТ на пути отстоя необходимо разрядить тормозную магистраль до нуля служебным или экстренным торможением. Затем выждав 30-40 секунд выпустить воздух с помощью клапанов из ЗР и ЛТЦ, потянув за цепочку под кузовом вагона. Убедиться в том, что шток тормозного цилиндра ТЦ 578С остался в выдвинутом положении (55-65 мм), а колодки прижаты к ободьям колес. 6 Отключение АСТ 6.1.Для отключения отказавшего АСТ выполнить следующие действия: 6.1.1 При необходимости отпустить АСТ вручную в соответствии с п.1.5. 6.1.2 Установить пробку-фиксатор отказавшего АСТ в транспортное положение используя ключ рожковый 17 мм (рисунок 3.1, поз. 14, вид «А»). 6.1.3 Открыть ДРК вагона (если он был перекрыт при выполнении п.6.1.1). 428 382.00.00.000 РЭ 6.1.4 При необходимости выполнить дистанционный отпуск АСТ электропоезда. 6.2 При возникновении неустранимой утечки воздуха из АСТ или трубопровода АСТ: 6.2.1 Перекрыть ДРК вагона. При необходимости отпустить АСТ вручную в соответствии с п.1.5. 6.2.2 Установить пробки-фиксаторы обоих АСТ вагона в транспортное положение используя ключ рожковый 17 мм (рисунок 3.1, поз. 14, вид «А»). 7 Порядок проверки работы АСТ 7.1. Для проверки работы АСТ разрядить тормозную магистраль до нуля служебным или экстренным торможением. 7.2. Осуществить принудительный отпуск пневмотормоза с помощью выпускного клапана (отдоить тормоз). Убедиться, что штока тормозных цилиндров оборудованных АСТ остались в положении торможения, колодки прижаты к ободьям колес, а лампа «СОТ» горит на пульте машиниста и на боковой стене шкафов №3 вагонов электропоезда. 7.3. Выполнить полный отпуск тормозов. Убедиться, что штоки тормозных цилиндров 578С оборудованных АСТ остались в положении торможения, а лампа «СОТ» горит на пульте машиниста и на боковой стене шкафов №3 вагонов электропоезда. 7.4. Выполнить отпуск АСТ в соответствии с п.1.4. Убедится в отпуске АСТ по возврату штоков тормозных цилиндров оборудованных АСТ в отпускное положение и погасанию лампы «СОТ». 7.5. Проверка работы АСТ в ручном режиме выполняется в соответствии с п.1.5. 7.6. Проверка герметичности АСТ и трубопроводов АСТ производится при проверке герметичности тормозного оборудования (ЗР и ТЦ) основного тормоза. При необходимости поиск места утечек осуществляется методом обмыливания соединений трубопровода АСТ, а также штуцеров, пробок и атмосферных отверстий АСТ. При несоответствии работы АСТ положениям п. 7 его следует заменить. 429