Статья Семенов и Семахин ВАК Пенза 201

реклама

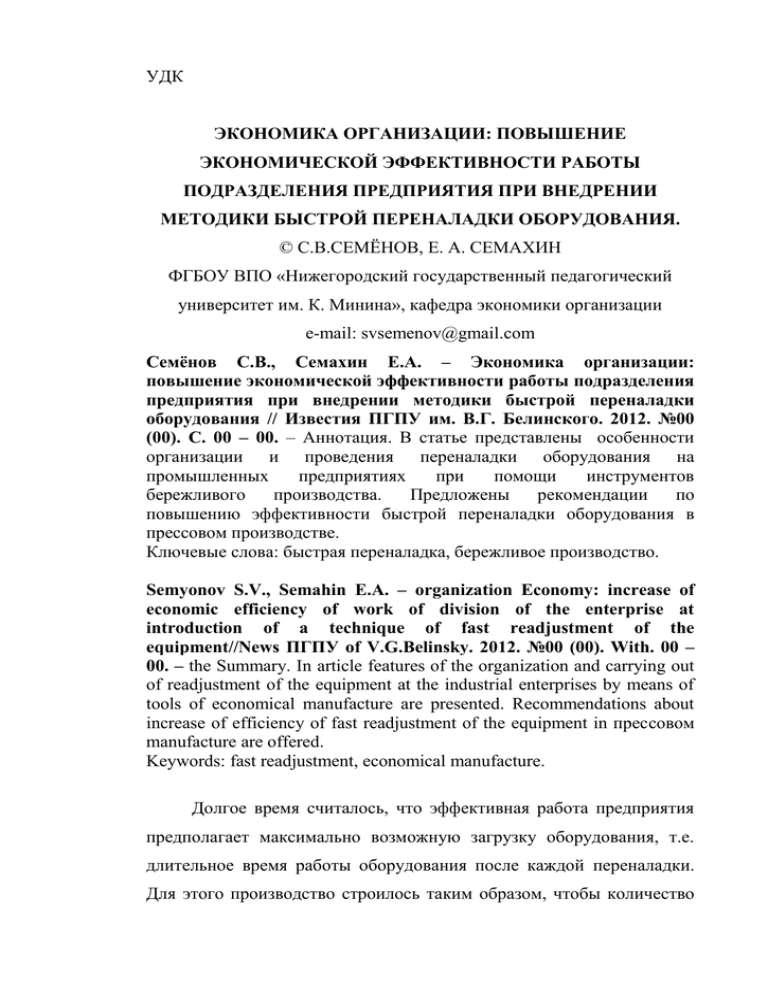

УДК ЭКОНОМИКА ОРГАНИЗАЦИИ: ПОВЫШЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ РАБОТЫ ПОДРАЗДЕЛЕНИЯ ПРЕДПРИЯТИЯ ПРИ ВНЕДРЕНИИ МЕТОДИКИ БЫСТРОЙ ПЕРЕНАЛАДКИ ОБОРУДОВАНИЯ. © С.В.СЕМЁНОВ, Е. А. СЕМАХИН ФГБОУ ВПО «Нижегородский государственный педагогический университет им. К. Минина», кафедра экономики организации e-mail: svsemenov@gmail.com Семёнов С.В., Семахин Е.А. – Экономика организации: повышение экономической эффективности работы подразделения предприятия при внедрении методики быстрой переналадки оборудования // Известия ПГПУ им. В.Г. Белинского. 2012. №00 (00). С. 00 – 00. – Аннотация. В статье представлены особенности организации и проведения переналадки оборудования на промышленных предприятиях при помощи инструментов бережливого производства. Предложены рекомендации по повышению эффективности быстрой переналадки оборудования в прессовом производстве. Ключевые слова: быстрая переналадка, бережливое производство. Semyonov S.V., Semahin E.A. – organization Economy: increase of economic efficiency of work of division of the enterprise at introduction of a technique of fast readjustment of the equipment//News ПГПУ of V.G.Belinsky. 2012. №00 (00). With. 00 – 00. – the Summary. In article features of the organization and carrying out of readjustment of the equipment at the industrial enterprises by means of tools of economical manufacture are presented. Recommendations about increase of efficiency of fast readjustment of the equipment in прессовом manufacture are offered. Keywords: fast readjustment, economical manufacture. Долгое время считалось, что эффективная работа предприятия предполагает максимально возможную загрузку оборудования, т.е. длительное время работы оборудования после каждой переналадки. Для этого производство строилось таким образом, чтобы количество переналадок было минимальным, а партии запуска, соответственно, крупными. Это вызывало накопление огромного количества товарноматериальных запасов на всех стадиях технологических процессов, что характерно для массового производства. Ситуация изменилась, на сегодняшний день отечественным предприятиям необходимо быстро перестраиваться с выпуска одного наименования продукции на другой, которой требует рынок. Результатом перехода на работу малыми партиями стала борьбы с производственными издержками, проходящими по всем стадиям технологических процессов. Это позволило уменьшить площади для складирования внутри предприятия, значительно увеличить оборотные фонды за счет уменьшения запасов незавершённого производства и получить множество других конкурентных преимуществ. Для организации производства малыми партиями необходимо производить частые переналадки оборудования, поэтому для любого предприятия, стремящегося повысить свою рентабельность, снизить себестоимость продукции и вывести в оборотные фонды максимум денежных средств, становится жизненно необходимо уменьшать время переналадки оборудования. Японские предприятия давно и успешно применяют разработанную ими методику уменьшения времени переналадки оборудования под названием SMED. SMED является одним из восьми видов инструментов «бережливого производства» [1]. 1. Система 5 С; 2. Визуальный менеджмент; 3. Картирование потока создания ценности; 4. Система «точно вовремя» (JIT); 5. ТРМ (всеобщее производственное обслуживание); 6. SMED (быстрая переналадка); 7. Система «Канбан»; 8. Система «Poka Yoke» (защита от ошибок). Бережливое производство позволяет быстро и дешево производить качественную продукцию в условиях дефицита сырья и материалов и за счет этого успешно удовлетворять запросы потребителей. Основателем методики «бережливого производства» является Оно, Таичи (1912-1990), Ohno, Taiichi. Так же одним из первых кто осознал, что увеличение скорости потока снижает затраты, был Генри Форд [2]. Разработки в данной области производственной деятельности велись и на российских отечественных предприятиях до 1991 года, после о них попросту забыли. SMED – Single Minute Exchange of Die (Быстрая переналадка) – методика, используемая, для сокращения времени переналадки, переоснастки или ремонта оборудования. Быстрая переналадка используется, как средство высвобождения времени, которое можно использовать для различных целей [3]: 1. Повышения производительности. 2. Повышения гибкости (работа малыми партиями). 3. Улучшения обслуживания оборудования. 4. Проведения мероприятий. Быстрая переналадка, применима на любом оборудовании и дает быстрый эффект от внедрения, уже в ходе проведения проекта. Первые этапы (сокращение переналадки в 2-3 раза) не требуют инвестиций. Создание и развитие технологии быстрой переналадки оборудования является важной составляющей концепции производства. Для сокращения времени переналадки, все входящие в ее состав манипуляции делятся на внутренние (связанные с остановкой оборудования) и внешние (то есть те, которые можно осуществлять до того, как оборудование остановлено) [4]. Основная манипуляций задача из – это внутренней перенести группы как во можно внешнюю. больше Тогда оборудование не будет простаивать или простои сократятся. Технология быстрой переналадки (ТБП) – это гораздо больше, чем просто набор мер по замене инструмента. ТБП – это способ стать клиентоориентированной организацией без того, чтобы нести потери из-за работы малыми партиями [5]. Выгоды, которые можно извлечь, уменьшая время переналадки оборудования: 1. Уменьшение товароматериальных запасов. При работе крупными партиями детали, лежащие без движения и ждущие своей очереди на дальнейшую обработку или сборку, представляют собой «мёртвые» деньги для предприятия, которые можно вывести в оборотные фонды (оживить). 2. Как следствие уменьшения товароматериальных запасов – освобождение площадей. Освобождённые площади можно использовать: для оборудования при выстраивании производственных потоков с целью уменьшения перемещения деталей и ликвидации межоперационных запасов, для расширения производства или для сдачи в аренду. Различают внутреннюю и внешнюю переналадку. Внутренняя переналадка состоит из работ, которые невозможно выполнить без остановки переналаживаемого оборудования. Внешняя переналадка представляет собой работы, которые необходимо выполнить для осуществления переналадки, но которые можно выполнять, не останавливая переналаживаемое оборудование. Время переналадки = внутренняя переналадка + наладка + время простоя оборудования. Для достижения наилучшего результата на всех этапах внедрения системы необходимо провести следующие мероприятия: 1. Создание рабочей группы: наиболее эффективно задачу снижения времени переналадки оборудования решают рабочие группы в составе: - специалист от производства – руководитель группы; - специалист по развитию производственной системы – методический руководитель группы; - специалист от главного технолога; - специалист от сервисной службы и т.д. 2. Описание процесса переналадки: группа выходит на производственную площадку и первоначально описывает текущее состояние, разбивая процесс на составляющие его элементы и переходы. Далее проводится хронометраж и параллельно – выявление проблем, влияющих на безопасность и время выполнения элементов. 3. Разделение внутренней и внешней переналадки, преобразование внутренней во внешнюю: группа определяет, какие элементы относятся к внутренней переналадке, а какие выполняются без остановки оборудования. Составляется список необходимого для осуществления переналадки технологического оснащения. Проводится анализ собираемых данных (по переналадкам на разные виды изделий) и определяется возможность выполнения элементов внутренней переналадки без остановки оборудования (преобразование внутренней переналадки во внешнюю). 4. Сокращение внутренней переналадки: рассматривается возможность объединения и сокращения отдельных элементов внутренней переналадки. 5. Сокращение возможность внешней объединения и переналадки: сокращения рассматривается элементов внешней переналадки. Для достижения наилучшего результата на всех этапах внедрения методики рекомендуется проводить анализ проблем: группа в полном составе собирается после каждой переналадки, проблемы, обнаруженные каждым членом группы зачитываются поочерёдно, вырабатываемые варианты решений каждой проблемы записываются, из них выбираются наиболее эффективные и малозатратные. Далее лидер группы определяет, кто из участников группы и какие предложения будет курировать и реализовывать. Очень часто проект, показавший отличные результаты, является неудачным с точки зрения построения производственной системы и долгосрочной перспективы. Вот один из примеров. «Быстрая переналадка», реализовывалась на 5-тонном прессе горячей ковки. Пресс изготавливает 10 типов деталей. Переналадка выполнялась один раз в сутки, иногда реже. Запас деталей, который поддерживался на складе – не менее двух недель. Выпускаемая партия от 15000 штук и более . В переналадке участвуют два наладчика и два оператора пресса. Пресс введен в эксплуатацию в январе 2009 года. Время переналадки удалось сократить в восемь с лишним раз: с восьми часов двадцати минут до одного часа, далее рассмотрим, как он был достигнут: 1. Огромное время в процессе переналадки занимала регулировка высоты нижнего штампа. Проблема была в том, что при ремонте восстанавливали только геометрию. Тот факт, что штамп изнашивается по высоте в процессе восстановления, в учет не принимался. В результате все штампы имеют разную высоту, и при установке в пресс приходилось сначала увеличивать высоту сведения верхнего и нижнего штампов для избегания их повреждения при смыкании, а потом постепенно смыкать штампы до получения требуемого зазора. Операция производилась при помощи огромного ключа, на который надевался трехметровый рычаг. Мало того, что эта операция приводила к дополнительному износу оборудования и штампа, так еще и работник вынужден был становиться на ключ ногами и прыгать на нем. Естественно операция не доставляла наладчикам удовольствия, учитывая, что действие происходит в горячем цеху при температуре около 40 градусов, их легко можно понять. Операция занимала два часа из восьми. Хотя проблему легко решить, нужно при ремонте штампа, кроме геометрии рабочей поверхности, выдерживать и высоту. 2. Потом штамп нужно нагреть, его рабочая температура должна быть не менее 130 градусов. Необходимо было нагреть штамп до нужной температуры и получить пробную поковку. Естественно этого нагревания нельзя избежать, но можно сократить время нагрева до минимума. То есть, экономим еще около получаса. 3. Получаем первую поковку. Что она бракованная, можно определить даже визуально. Цель ее получения не понятна, это наверное была надежда на то, что штамп сам встал правильно. 4. Оказывается штампы надо совместить и в горизонтальной плоскости, при установке они смещаются, так как направляющие штифты отсутствуют. Еще час на охлаждение штампа и регулировки. Хотя вместо этого можно незначительно изменить конструкцию штампа или оставить в нем последнюю годную заготовку для предотвращения смещения. 5. Снова нагреваем штамп до нужной температуры, еще почти час. Нагревание вообще не нужно и является просто следствием предыдущей операции. 6. Получаем еще одну поковку, пробную, а не годную. Нужно произвести измерения и определить, какая она получилась, получить разрешение контролера работать, а для этого нужно дать детали остыть. Из средств измерения линейка и штангенциркуль. Температура заготовки почти двести градусов. Ждем еще полтора часа. Принудительное охлаждение заготовки не предусмотрено инструкцией. Это влияет на качество. 7. А что же произошло со штампом? Он опять остыл. Наладчик, как мы уже говорили, просто не может проводить регулировки при температуре 130 градусов. Нагреваем еще час. Повезло, что опытный наладчик угадал с регулировками с первого раза, согласился нарушить технологию, остудить заготовку в воде, контролер не ушла и дождалась результатов. Процесс регулировки занял около тридцати минут. Время переналадки увеличилось бы еще на несколько часов, а наши результаты стали бы еще «значительнее». Можно было сократить переналадку и в 10, и в 15 раз. Итак, группа потратила все время проекта на определение фактов и сбор информации по причинам того беспорядка, что происходит на данном участке предприятия, а именно: 1. С хранением штампов и потерями времени при транспортировке нового и старого штампов; 2. Подвозом заготовок для нового изделия и вывозом неиспользованных заготовок предыдущего изделия; 3. Освобождением свободного места для штампов, заготовок и перемещения наладчиков; 4. Подготовкой инструмента; 5. Способами крепления штампа; 6. Перемещением наладчиков; 7. Предварительным нагревом заготовок; 8. Мотивацией наладчиков на дальнейшие улучшения; 9. Заключительными операциями. В результате все перечисленные выше действия требуют длительного времени исправления: 1. Изменить конструкцию штампа тяжело, требуется участие проектного бюро, а это очередь на год. 2. Оставлять заготовку в штампе нельзя, нужно согласовать схему взаимодействия с цехом по ремонту штампов. Полгода. 3. Для восстановления высоты штампа требуется новая технологическая инструкция. Те же полгода. 4. Та же история с охлаждение образца в воде или масле, нужны инструкция и техпроцесс. 5. Участок обслуживания газовых горелок нам не подчинен, нужна новая организационная структура и ее согласование и т.д. Так каков же результат с точки зрения долгосрочной перспективы? Нужно проводить еще один анализ и рассматривать упущенные вопросы, особенно, аспект мотивации персонала. То есть окончательные результаты, учитывая время на согласования и прочие бюрократические препоны, будут получены еще не меньше, чем через три месяца. Необходимо научиться различать, результаты от реализации методики и результаты от устранения недостатков существующей системы. Разница, согласитесь, значительна. От нее зависит успех дальнейших улучшений на вашем предприятии. Итак, сделаем общий вывод, что дает нам быстрая переналадка: - увеличивается гибкость и производительность производства; - сокращается срок поставки за счет производства малыми партиями; - улучшается качество за счет сокращения запасов, исключение необходимости их хранения и транспортирования; - не требует высокой квалификации наладчиков; - более безопасный способ переналадки; - уменьшается риск травм; - стандартизированный процесс переналадки. СПИСОК ЛИТЕРАТУРЫ 1. У.Левинсон, Р.Рерик. Бережливое производство. Синергетический способ к сокращению потерь, издательство: Стандарты и качество, 2007г. 2. Д.Вумек, Д.Джонс. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании, издательство: Альпина Бизнес Буш 2008г. 3. Д.Лайкер и Д.Майер. Практика дао Тоуоtа. Руководство по внедрение принципов менеджмента Тоуоtа, издательство: Альпина Паблишерз, 2009г. 4. М.Вэйдер. Инструменты бережливого производства. Минируководство по внедрению методик бережливого производства, издательство: Альпина блишерз, 2009г. 5. М.Имаи Кайдзен. Ключ к успеху японских компаний, издательство: Аль