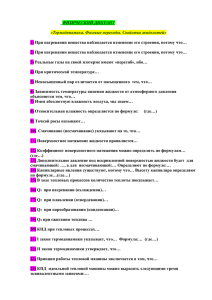

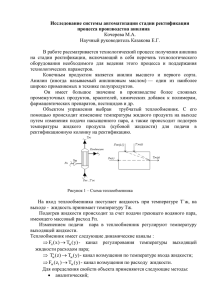

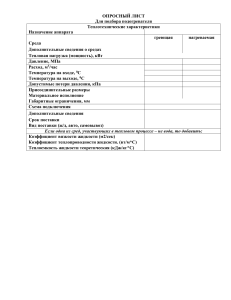

Министерство образования и науки РФ Федеральное Государственное Бюджетное Образовательное Учреждение Высшего Профессионального Образования «Магнитогорский Государственный Технический Университет им. Г.И. Носова» Кафедра физической химии и химической технологии «Расчет тарельчатой ректификационной колонны непрерывного действия для разделения бинарной смеси ацетон – метиловый спирт» Исполнитель: студент 4 курса группы МХТб-11 Карымов К.А. Руководитель: старший преподаватель Горохов Алексей Вячеславович Работа допущена к защите «____________________» Работа защищена «___________________» с оценкой _____________ Магнитогорск 2014 СОДЕРЖАНИЕ Введение .................................................................................................................................................. 3 1.1 Общие положения ............................................................................................................................... 4 1.2 Исходные данные .................................................................................................................................. 7 1.3 Равновесие в системах пар-жидкость ................................................................................................. 7 1.4 Определение оптимального флегмового числа ............................................................................... 11 1.5Материальный баланс и уравнения рабочих линий ......................................................................... 17 1.6 Уравнение рабочей линии для укрепляющей части колонны ........................................................ 17 1.7 Уравнение рабочей линии для исчерпывающей части колонны ................................................... 18 1.8 Расчет диаметра колонны................................................................................................................... 19 1.9 Расчет верхней части колонны .......................................................................................................... 22 1.10 Расчет нижней части колонны ......................................................................................................... 23 1.11 Построение кинетической кривой ................................................................................................... 26 1.12 Расчет высоты колонны.................................................................................................................... 38 1.13 Расчет сопротивления колонны ....................................................................................................... 39 1.14 Расчёт условного прохода для штуцеров ......................................................................... 43 ВВЕДЕНИЕ ............................................................................................................................................... 44 2 РАСЧЁТ ТЕПЛООБМЕННОГО АППАРАТА .................................................................................... 45 2.1 Теоретическое обоснование ........................................................................................................... 45 2.1.1 Общие понятия о теплообменных аппаратах ........................................................................ 45 2.1.2 Конструкция теплообменника ................................................................................................ 46 2.1.3 Виды теплообменников ........................................................................................................... 47 2.1.4 Сведения о теплоносителе ...................................................................................................... 49 2.2 Расчёт теплообменника .................................................................................................................. 50 2.2.1 Определение средней температуры и температуры на концах теплообменника: ............. 50 2.2.2 Определение количество теплоты и тепловой нагрузки для нагрева бинарной смеси ..... 51 2.2.3 Определение расхода водяного пара и объёмного расхода бинарной смеси..................... 51 2.2.4 Определение ориентировочной площади .............................................................................. 52 2.2.5 Расчёт скорости и сечения в трубном пространстве ............................................................ 52 2.2.6 Выбор теплообменного аппарата ........................................................................................... 53 2.2.7 Определение скорости и критерия Рейнольдса трубного пространства ............................ 54 2.2.8 Определение объёмного расхода водяного пара .................................................................. 54 2.2.9 Определение скорости и критерия Рейнольдса в межтрубном пространстве ................... 54 2.2.10 Расчёт критериев Грасгофа и Прандтля для бинарной смеси ........................................... 55 2.2.11 Определение критерия Нуссельта и коэффициента теплоотдачи бинарной смеси ....... 56 2.2.12 Определение критерия Нуссельта, Прандтля и коэффициента теплоотдачи водяного пара ..................................................................................................................................................... 56 2.2.13 Определение коэффициента теплопередачи ....................................................................... 58 2.2.14 Определение плотности теплового потока и температуры стенки ................................... 59 2.2.15 Перерасчёт ранее полученных данных: температуры стенки, критерия Нуссельта и коэффициента теплоотдачи.............................................................................................................. 59 2.2.16 Определение запаса поверхности теплообменника............................................................ 60 3 ГИДРАВЛИЧЕСКИЙ РАСЧЁТ ............................................................................................................ 61 3.1 Теоретическое обоснование ........................................................................................................... 61 3.2 Расчётная часть ............................................................................................................................... 64 3.2.1 Проектирование трубопровода ............................................................................................... 64 3.2.2 Определение характеристик смеси ........................................................................................ 64 3.2.3 Перевод массового расхода жидкости к объёмному ............................................................ 65 3.2.4 Определение ориентировочного диаметра трубопровода ................................................... 65 3.2.5 Выбор стандартного диаметра трубопровода ....................................................................... 66 3.2.6 Уточнение скорости движения жидкости ............................................................................. 66 3.2.7 Определение режима движения жидкости ............................................................................ 66 1 3.2.8 Определение коэффициента гидравлического сопротивления ........................................... 67 3.2.9 Нахождение коэффициентов местных сопротивлений ........................................................ 67 3.2.10 Определение полной потери напора в трубопроводе ......................................................... 68 3.2.11 Построение характеристики трубопроводной сети ............................................................ 68 3.2.12 Выбор насоса .......................................................................................................................... 70 3.2.13 Вывод ...................................................................................................................................... 70 Заключение ............................................................................................................................................ 71 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ: .............................................................................. 72 2 Введение В курсовом проекте представлены расчеты ректификационной колонны и кожухотрубчатого теплообменника для нагрева бинарной смеси метиловый спирт - ацетон в количестве F = 18000 кг/ч с содержанием в смеси 45% низкокипящего компонента влажным насыщенном водяным паром с давлением 0,75 МПа, подаваемого за счёт тепла конденсации водяного пара до температуры кипения низкокипящего компонента, а также при заданных и рассчитанных параметрах подобрать подходящий насос для подачи из теплообменника смеси метиловый спирт - ацетон в ректификационную колонну, соответствующий заданным условиям. Курсовая работа составлена из нескольких разделов: 1) Расчёт ректификационной колонны с ситчатыми тарелками; 2) Расчёт и подбор теплообменного аппарата; 3) Гидравлический расчёт, а также подбор оптимального при данных условиях центробежного насоса. 3 Часть 1. Расчет тарельчатой ректификационной колонны 1.1 Общие положения Ректификацией называется тепломассообменный процесс разделения гомогенных смесей на составляющие компоненты путем взаимодействия пара и жидкости, не находящихся в термодинамическом равновесии. При этом одна группа веществ, составляющих смесь, переходит преимущественно в пар( легколетучие или низкокипящие компоненты – НКК), а другая часть - в жидкость, или кубовый остаток (высококипящие компоненты – ВКК). Таким образом, в процессе ректификации происходит перенос веществ из фазы в фазу, что позволяет относить этот процесс к группе массообменных. Создание противоточных парового и жидкостного потоков, контактирующих между собой, осуществляется в ректификационных колоннах. (рис. 1) Исходная смесь F из своей ёмкости 1 насосом 2 подается через теплообменник 3, где она нагревается до температуры кипения, на питающую тарелку ректификационной колонны 4 и стекает в нижнюю часть колонны, называемую кубом. Из куба часть жидкости отводится через делитель 12 в виде кубового остатка на холодильник 11, а другая поступает в нагреватель колонны 9, где доводится до температуры кипения. Образовавшиеся в кипятильнике пары возвращаются в кубовую часть колонны и движутся навстречу жидкостному потоку вверх по колонне. Из верхней сепарационной части колонны пары G поступают в дефлегматор 5, где частично или полностью конденсируются. Образовавшаяся жидкость с температурой кипения в делителе флегмы 6 делится на дистиллят P, который поступает в конденсатор-холодильник 7 с целью снижения температуры готового продукта до требуемой температуры, и флегму Ф, подаваемую на орошение 4 колонны на верхнюю тарелку и стекающую вниз навстречу паровому потоку. Место ввода исходной смеси в ректификационную колонну (питающая тарелка) делит колонну на две части: верхнюю укрепляющую часть А и нижнюю исчерпывающую часть колонны В. Исходная смесь F, как и флегма Ф, подается в колонну в виде жидкости при температуре кипения. В схему ректификационной колонны включается дополнительное оборудование, предназначенное для хранения исходной смеси 1и дистиллята 8, а также насос 2 для перекачки исходной жидкой смеси. Ректификационная колонна представляет собой цилиндрический аппарат, внутри которого смонтированы контактные устройства той или иной конструкции. В зависимости от типа контактных устройств ректификационные колонны делятся на тарельчатые, пленочные и насадочные. К конструкции колонн предъявляются следующие требования: дешевизна, простота в обслуживании, высокая производительность, прочность, 5 долговечность; колонна должна обладать максимальной поверхностью контакта между фазами и эффективностью передачи массы из одной фазы в другую; она должна работать устойчиво и равномерно по всему сечению и в широком диапазоне нагрузок , обладать максимальной пропускной способностью по жидкой и паровой фазам и минимальным гидравлическим сопротивлением. Стремление удовлетворить все перечисленные требования и большое разнообразие свойств разделяемых смесей приводит к большому разнообразию типов ректификационных колонн. Расчеты ректификационных колонн для разделения многокомпонентных и бинарных смесей базируются на общих физико – химических закономерностях. Но в основе любого метода расчета лежит ряд исходных допущений, которые в значительной мере упрощают расчетную процедуру. В данном расчете приняты следующие допущения: 1. Молярные потоки жидкости и пара на участке колонны между вводами и выводами продукта остаются постоянными. 2. Состав жидкости, стекающей в куб, равен составу пара, поднимающегося из куба. 3. Состав пара, поднимающегося из колонны в дефлегматор, равен составу жидкости, стекающей из дефлегматора в колонну. 6 1.2 Исходные данные Исходная бинарная смесь – ацетон – метиловый спирт. Производительность установки по исходной смеси F=18000кг/ч. Составы жидкости, масс.доли: Исходной смеси XF =0,45 Дистиллята XP=0,97 Кубового остатка Xw=0,015 Давление Р=0,1 МПа 1.3 Равновесие в системах пар-жидкость Парциальное давление пара каждого компонента для идеальных жидких смесей зависит от температуры и пропорционально мольной доле данного компонента в жидкости (закон Рауля): рнкк=Рнкк*х (1) рвкк=Рвкк*(1-х) (2) где рнкк и рвкк – парциальные давления низкокипящего и высококипящего компонентов,Па Рнкк и Рвкк – упругость или давление насыщенных паров над чистыми компонентами, Па Х – содержание низкокипящего компонента в жидкости, мольн. доли Общее давление пара над жидкостью равно сумме парциальных давлений (закон Дальтона) Р=рнкк+рвкк=Рнкк*х+Рвкк*(1-х) (3) Решая это уравнение относительно х, получаем х Р Рвкк Рнкк Рвкк (4) Парциальное давление компонента можно получить по закону Дальтона Рнкк=Р*ункк или Рнкк*х=Р*ункк (5) 7 Где ункк – содержание низкокипящего компонента в парах, мольн. доли При совместном решении уравнений (1) и (5) можно получить равновесный состав пара у нкк р Р нкк Р Р нкк *Х нкк * Х Рвкк * (1 Х ) *Х *Х 1 ( 1) (6) Где α - относительная летучесть НКК. Давление паров отдельных компонентов при заданных температурах находятся по уравнению Антуана LnP A B C T (7) Где – паров Р давление над чистым компонентом при какой-то температуре,мм.рт.ст Т – температура,К А, В,С – эмпирические константы Таблица 1- Значения констант А, В, С Соединение А В С Метиловый спирт 18,5875 3626,55 -34,29 Ацетон 16,6513 2940,46 -35,93 При температуре 56 0С давление паров ацетона равняется 748,44 мм рт.ст. Давление паров метилового спирта при температуре 56 0С по формуле (7): 18,59 – 3626,55 lg Pм.с = −34,29 + 56 = 6,282. Pмс = 534,8 мм рт.ст. При температуре 57 0С давление паров ацетона равняется 16,65 – 2940,46 lg Pац. = lg Pм.с = −35,93 + 57 = 6,652. Pац. = 774,42 мм рт.ст. 18,59 – 3626,55 −34,29 + 57 = 6,364. Pм.с = 557,6 мм рт.ст. 8 Давления паров ацетона и метилового спирта при других температурах в указанном интервале находятся аналогично и данные заносятся в таблицу 2. Таблица 2 – Расчет равновесия смеси ацетон – метиловый спирт. t,⁰C Рнкк, мм рт.ст. Рвкк, мм рт.ст. х (формула у (формула 4),мольн.доли 5),мольн.доли 56 748,4447419 534,8644 1 1 57 774,4213708 557,5915 0,880 0,911 58 801,1142969 581,12128 0,761 0,814 59 828,5375939 605,47584 0,641 0,710 60 856,7054751 630,67771 0,521 0,596 61 885,6322929 656,74981 0,401 0,474 62 915,332537 683,7155 0,279 0,342 63 945,8208337 711,59855 0,157 0,199 64 977,1119448 740,42315 0,034 0,044 64,7 999,5013686 761,17375 0 0 По упругости паров компонентов при различных температурах находятся равновесные составы: жидкости формула (4) и пара формула (6), причем общее давление берётся Р = 748,445 мм рт.ст. Рисунок 1.2 – Диаграмма равновесия составов пар-жидкость 9 Определяем состав смеси, дистиллята и кубового остатка в мольных долях по низкокипящему компоненту по уравнению х = хнкк/Мнкк/( хнкк/Мнкк + (1 - хнкк)/Мвкк) (8) Пересчитаем по формуле (8) в мольные доли: 0,45 Исходное питание XF= 58,08 0,311 (1 0,45) 0,45 58,08 32,04 0,97 Дистиллят XP= 58,08 0,947 (1 0,97) 0,97 58,08 32,04 0,015 Кубовый остаток Xw= 58,08 0,008 (1 0,015) 0,015 58,08 32,04 На основании расчетных данных строятся изобары равновесия х-у и изобары температур кипения и конденсации. 66 65 64 Температура,⁰С 63 62 61 60 59 58 57 56 55 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 x,y Рисунок 1.3 - Изобары компонентов 10 0,9 1 1,1 1.4 Определение оптимального флегмового числа Флегмовым числом называется отношение количества флегмы Ф к количеству дистиллята Р: R = Ф/Р (9) На диаграмме х - у (см. рисунок 2) величина отрезка В на оси у, получаемого продолжением рабочей линии укрепляющей части колонны до пересечения с осью у, однозначно связана со значением флегмового числа R = (xP – B)/B(10) Минимальному значению флегмового числа соответствует максимальное значение отрезка Вmax, который образуется при проведении линии через точку Сс координатами (хР; уР) и точку Bic координатами (xF; у*F) до пересечения с осью у Rmin = (xP – Bmax)/Bmax(10а) В точке В1 (см. рисунок 2) движущая сила равна 0, поэтому заданное разделение исходной смеси может быть достигнуто при различных значениях .флегмового числа, больше Rmin . При проверочном проектировании ректификационной колонны должно быть выбрано оптимальное значение флегмового числа, при котором рабочий объем аппарата будет минимальным. Объем колонны V = nox *HР(11) . где Sк - площадь поперечного сечения колонны, м2; НР - рабочая высота колонны, м. 11 Рабочая высота колонны может быть определена по модифицированному уравнению массопередачи НР = hx *nox(12) где hx - высота колонны, эквивалентная единице переноса, м; nox - число единиц переноса (ЧЕЛ), ЧЕП определяется по значениям рабочих и равновесных концентрации и, следовательно, изменяется при изменении флегмового числа. Поперечного сечения колонны определяется из уравнения расхода Sк = V/ W, (13) где V – объемный расход паровой фазы в колонне, м3/с; W - скорость пара в колонне, м/с. Объемный расход паровой фазы в колонне при прочих равных условиях пропорционален молярному расходу σ и, следовательно, можно записать Sк = σ/ W(14) При заданной производительности колонны и условиях разделения величины σ, hx, W остаются неизменными, и можно сделать вывод, что минимум рабочего объема совпадает с минимумом величины V = (R + 1)* nox(15) Таким образом, задача отыскания оптимального флегмового числа сводится к задаче отыскания минимума функции R = f((R + 1)* nox) (16) Определение минимума этой функции удобно производить графическим путем в следующей последовательности: 12 а) на графике х - у определяется значение Вmax и по формуле (10а) определяется величина Rmin; б) выбирается ряд значений флегмового числа, больших Rmin (5 – 6 значений); в) для каждого выбранного значения флегмового числа графически на диаграмме х - у наносятся рабочие линии; г) для каждого значения флегмового числа графическим путем вычисляется значение интеграла в пределах от xW до xP: nox = ∫ dx/(x – x*) (17) Перед проведением графического интегрирования целесообразно составить таблицу зависимости 1/(x – x*) от значения х; д) проведенные вычисления позволяют построить график в координатах (R + 1)* nox от R. Значение R, при котором функция имеет минимум, будет оптимальным значением флегмового числа Rопт. Нa диаграмме х - у (см. рисунок 2) наносится точка А (хW = yW =0,008 ) и точка С (хP = yP = 0,947), а на кривой равновесия наносится точка В1, с абсциссой хF = 0,311. Из точки С проводится прямая линия через точку В1 до пересечения с осью ординат, отсекая на ней отрезок Вmax = 0,1. Тогда минимальное флегмовое число Rmin = (0,947 – 0,1)/0,1 ≈ 8,47. Зададимся значениями флегмовых чисел от 8 до 15 и определим отрезки, отсекаемые на оси ординат, соответствующие флегмовым числам (см. формулу 10). При R = 8 B8 = 0,947/(8+ 1) = 0,1052. 13 При R = 9 B9 = 0,947/(9 + 1) = 0,0947. При R = 10 B10 = 0,947/(10+ 1) = 0,0861. При R = 11 B11 = 0,947/(11+ 1) = 0,0789. При R =12 B12 = 0,947/(12 + 1) = 0,0728. При R =13 B13= 0,947/(13+ 1) = 0,0676. При R =14 B14= 0,947/(14+ 1) = 0,0631. При R =15 B15= 0,947/(15+ 1) = 0,0592. Концы каждого полученного отрезка соединяем с точкой С и строим линии рабочих концентраций для каждого значения флегмового числа: для R = 8 линия АВ1С; для R = 9 линия АВ2С для R = 10 линия АВ3С для R = 11 линия АВ4С; для R = 12 линия АВ5С; для R = 13 линия АВ6С; для R = 14 линия АВ7С; для R = 15 линия АВ8С. Между линиями рабочих концентраций и равновесной кривой определяем значение x – x* для интервала хW = 0,008 до хР = 0,947 и результаты определения в виде 1/(x – x*) заносим в таблицу 3. По величинам, помещенным в таблице 3, для каждого вертикального столбца находим методом графического интегрирования величины площадей для каждого флегмового числа. 14 1000,00 900,00 800,00 700,00 Ряд1 Ряд2 1/(x – x*) 600,00 Ряд3 500,00 Ряд4 Ряд5 400,00 Ряд6 300,00 Ряд7 Ряд8 200,00 100,00 0,00 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 х Например, рисунок 1.4. График зависимости 1/(x – x*) от х . R = 8; S = 112,4 см2; M1 = 0,08; М2 = 100; nox = М1*М2*S= 0,08*100*112,4 = 877,12. Таблица 3 – Результаты определения движущей силы x – x* R x 0,008 0,1 0,2 0,3 0,311 0,5 0,7 0,9 0,947 8 1/(X-X*) 1075,27 83,33 100,00 333,33 333,33 35,71 20,83 41,67 58,82 9 1/(X-X*) 1075,27 76,92 83,33 200,00 166,67 31,25 19,23 40,00 58,82 10 1/(X-X*) 1075,27 71,43 66,67 111,11 100,00 28,57 18,87 38,46 58,82 11 1/(X-X*) 1075,27 66,67 58,82 66,67 66,67 26,32 17,86 35,71 58,82 12 1/(X-X*) 1075,27 66,67 50,00 52,63 58,82 23,81 17,24 33,33 58,82 13 1/(X-X*) 1075,27 62,50 45,45 45,45 47,62 21,74 16,67 30,30 58,82 14 1/(X-X*) 1075,269 58,82353 41,66667 38,46154 40 20,83333 14,92537 30,30303 58,82 15 1/(X-X*) 1075,27 55,55556 38,46154 35,71429 37,03704 19,23077 14,28571 29,41176 58,82 Умножая полученную площадь на масштабные факторы M1 и M2 , вычисляется число единиц переноса nox. По найденным значениям nox для каждого флегмового числа определяется величина (R + 1)* nox , результаты заносятся в таблицу 4. 15 Таблица 4 – Определение величины (R + 1)* nox R R+1 nox (R+1)*nox 8 9 877,12 7894,080 9 10 580,72 5807,200 10 11 431,20 4743,200 11 12 368,48 4421,760 12 13 330,64 4298,320 13 14 297,12 4209,680 14 15 278,96 4184,400 Строится графическая зависимость (R + 1)* nox от R. (рисунок 5), минимальное значение на котором соответствует оптимальному флегмовому числу. 9000,000 8000,000 7000,000 6000,000 (R+1)*nox 5000,000 4000,000 3000,000 2000,000 1000,000 0,000 7 8 9 10 11 12 13 14 15 R Рисунок .15 – График зависимости (R + 1)* nox от R По графику находим Rопт = 14,8. 16 16 17 1.5Материальный баланс и уравнения рабочих линий Материальный баланс для всей ректификационной колонны может быть представлен двумя уравнениями: по всему продукту F = P + W (18) по легколетучему компоненту F*xF = P*xP + W*xW, (19) где F – расход исходной смеси, кг/ч; P – расход дистиллята, кг/ч; W – расход кубового остатка, кг/ч; xF, xР, xW – содержание легколетучего компонента в питании, дистилляте и кубовом остатке, масс. доли. 1.6 Уравнение рабочей линии для укрепляющей части колонны Выделяется произвольное сечение в верхней части аппарата (укрепляющей), для которой уравнение материального баланса по низкокипящему компоненту имеет вид G*yк + L*x = G*y + L*xн ,(20) где G – расход пара из колонны, кг/ч; L – расход жидкости в колонне, кг/ч; х, у – концентрации НКК в жидкости и паре в произвольном сечении колонны; хн – начальная концентрация НКК в жидкости; ук – конечная концентрация НКК в паре. Для укрепляющей части колонны: 17 L = Ф = P*R (21) G = Р + Ф = P + R*P = P*(1 + R) (22) ун = уG = уР = уФ = хР (23) хн = хФ = хР (24) Тогда уравнение рабочей линии укрепляющей части колонны будет иметь вид у = R/(R + 1)*x + хР/(R + 1) (25) 1.7 Уравнение рабочей линии для исчерпывающей части колонны Для произвольно выбранного участка в нижней части колонны (исчерпывающей) изменится расход жидкости L/ = Ф + F = P*R + f*P = P*(R + f) , (26) где f = F/P – число питания колонны. Тогда уравнение рабочей линии исчерпывающей части колонны будет иметь вид у = (R + f)/(R + 1)*x + (f – 1)/(R + 1)*xW (27) Из материального баланса (формулы 18 и 19) вычисляются расходы дистиллята и кубового остатка: 18000 = P + W (28) 18000 *0,311= Р*0,947 + 0,008*W (29) Разделим уравнение (29) почленно на 0,008 и получим 699750= 118,375*Р + W (30) Вычтем из уравнения (30) уравнение (28) и получим 18 681750 = 117,375*Р. Тогда Р = 681750/117,375=5808,3 кг/ч, а W = 18000 – 5808,3= 12191,7 кг/ч. Уравнение рабочей линии для укрепляющей части колонны: у = 14,8/(14,8 + 1)*х + 0,947/(14,8 + 1) = 0,937*х + 0,06 (31) Уравнение рабочей линии для исчерпывающей части колонны: у = (14,8 + f)/(14,8 + 1)*х + (f – 1)/(14,8 + 1)*0,008. Найдем число питания колонны f = F/P*MP/Mсм, (32) где MP и Mсм – молекулярные массы дистиллята и исходной смеси, кг/кмоль. Найдем молекулярную массу исходной смеси по формуле Mсм = Мнкк*х + Мвкк*(1 – х) = 58,08*0,311 + 32,04*(1 – 0,311) = 40,14. Тогда число питания колонны по формуле (32) f = 18000/5808,3*58,08/40,14 = 4,484 Окончательно уравнение рабочей линии для исчерпывающей части колонны: у = (14,8+4,484)/(14,8+1)*х + (4,484-1)/(14,8+1)*0,008= = 1,24*х + 0,0018 (33) 1.8 Расчет диаметра колонны Диаметр ректификационной колоны рассчитывается по уравнению D = (4*Vсек /(π*w))0,5 , (34) где Vсек – расход пара к колонне, м3/с; w – скорость пара в свободном сечении аппарата, м/с. 19 Расход пара, поднимающегося по колонне можно определить из формулы Vсек = Р*(R + 1)/ρп, (35) где Р – расход дистиллята, кг/с; R – флегмовое число; ρп – плотность пара, кг/м3. Плотность пара определим по уравнению ρп = Mср*Рк*Т0/(22,4*Р0*Т), (36) где Mср – молекулярная масса смеси паров, кг/кмоль; Рк – среднее давление в колонне, ат; Т – средняя рабочая температура в колонне, К; Т0 и Р0 – температура и давление при нормальных условиях. Для расчета средней молекулярной массы смеси паров воспользуемся уравнением: Mср = М1*у + М2*(1 – у), (37) где М1, М2 – молекулярная масса компонентов смеси, кг/кмоль; у – концентрация легколетучего компонента в смеси паров, мольн. доли. Для определения скорости пара в колонне с ситчатыми тарелками используется формула: w = 0,22*(hT /(1 + hT) – 2* hЖ)*( ρж/ ρп)0,5, где hT – расстояние между тарелками, м; hЖ – высота слоя жидкости на тарелке, м. 20 (38) Высоту жидкости на тарелке вычислим по формуле: hЖ = hпор + Δ h, (39) где hпор – высота сливного порога, м; Δ h – высота жидкости над порогом, м. Высота жидкости над порогом зависит от расхода жидкости на тарелке VЖ по уравнению: Δ h = (VЖ/1,85*k*b)2/3, (40) где k – отношение плотности пены к плотности жидкости (принимается равным 0,5); b – длина сливного порога, м. Для верхней (укрепляющей) части колонны расход жидкости на тарелке определяется уравнением: VЖ = P*R/ ρж, (41) где ρж – средняя плотность жидкости на тарелке, кг/м3. Среднюю плотность жидкости рассчитаем по формуле: ρж = ρ1*х + ρ2*(1 – х), (42) где ρ1 и ρ2 – плотность компонентов смеси, кг/м3; х – концентрация легколетучего компонента в смеси, мольн. доли. Для нижней (исчерпывающей) части колонны расход жидкости на тарелке определяется уравнением: VЖ = (P*R + F)/ ρж, (43) 21 1.9 Расчет верхней части колонны Определяются средние составы по НКК для жидкости и пара в укрепляющей части колонны: х1 = (хP + xF)/2 = (0,947+0,311)/2 = 0,629; у1 = (уP + уF)/2 = (0,947 + 0,950)/2 = 0,649 где 0,950 – состав пара в точке на рабочей линии, соответствующей составу исходной смеси, мольн. доли. На диаграмме t – x, y (см. рисунок 3) находим температуры жидкости и пара: для жидкости х1 = 0,629, Т = 59,1◦С; для пара у1 = 0,649, Т = 59,55◦С К. Средняя молекулярная масса смеси паров при у1 = 0,649 по формуле (37): Mср = М1*у1 + М2*(1 – у1) = 58,08*0,649+ 32,04*(1 – 0,649) = 48,92 кг/кмоль. Плотность пара по формуле (36): ρп = Mср*Рк*Т0/(22,4*Р0*Т) = 48,92*0,987*273/(22,4*332,1) = 1,77 кг/м3. Тогда секундный расход пара по формуле (35): Vсек = Р*(R + 1)/ρп = 5808,3*(14,8 + 1)/(1,77*3600) = 14,4 м3/с. Плотность жидкости в верхней части колонны по формуле (42): ρж = ρ1*х1 + ρ2*(1 – х1) = 744,64*0,629 + 743,22*(1 – 0,629) = 743,75 кг/м3, где 744,64 кг/м3 – плотность метилового спирта при t = 59,10С; 743,22 кг/м3 – плотность ацетона при t = 59,10С. Тогда расход жидкости по формуле (41): 22 VЖ = P*R/ ρж = 5808,3*14,8/(743,75*3600) = 0,0321 м3/с. Для определения высоты жидкости над сливным порогом (формула 40) зададимся длиной порога b = 0,82 м: Δ h = (VЖ/1,85*k*b)2/3 = (0,0321/1,85*0,5*0,82)2/3 = 0,0367 м. Высота слоя жидкости на тарелке при высоте порога hпор = 0,04 м по формуле (39): hЖ = hпор + Δ h = 0,04 + 0,0367 = 0,0767 м. Скорость паров в свободном сечении верхней части колонны по формуле (38) при hT = 0,4 м: w = 0,22*(hT /(1 + hT) – 2* hЖ)*( ρж/ ρп)0,5 = 0,22*(0,4/(1 + 0,4) – 2*0,0767)*(743,75/1,77)0,5 = 0,594 м/с. Тогда диаметр верхней части колонны по формуле (34): D = (4*Vсек /(π*w))0,5 = (4*14,4/(3,14*0,594))0,5 = 5,557 м. 1.10 Расчет нижней части колонны Определяются средние составы по НКК для жидкости и пара в исчерпывающей части колонны: х2 = (хW + xF)/2 = (0,008 + 0,311)/2 = 0,159; у2 = (уW + уF)/2 = (0,008 + 0,347)/2 = 0,177, где 0,347 состав пара в точке на рабочей линии, соответствующей составу исходной смеси, мольн. доли. На диаграмме t – x, y (см. рисунок 3) находим температуры жидкости и пара: для жидкости х2 = 0,159, Т =62,96◦С; для пара у2 = 0,177, Т = 63,08 ◦С. 23 Средняя молекулярная масса смеси паров при у2 = 0,177 по формуле (37): Mср = М1*у2 + М2*(1 – у2) = 58,08*0,177+ 32,04*(1 – 0,177) = 36,67 кг/кмоль. Плотность пара по формуле (36): ρп = Mср*Рк*Т0/(22,4*Р0*Т) = 36,67*0,87*273/(22,4*336,08) = 1,312 кг/м3. Тогда секундный расход пара по формуле (35): Vсек = Р*(R + 1)/ρп = 5808,3*(14,8 + 1)/(1,312*3600) = 19,426 м3/с. Плотность жидкости в нижней части колонны по формуле (42): ρж = ρ1*х2 + ρ2*(1 – х2) = 739,682*0,159 + 738,311*(1 – 0,159) = 739,463 кг/м3, где 739,682кг/м3 – плотность метилового спирта при t = 62,960С; 738,311 кг/м3 – плотность ацетона при t = 62,960С. Тогда расход жидкости по формуле (43): VЖ = (P*R + F)/ ρж = (5808,3*14,8 +18000)/(739,463*3600) = 0,039 м3/с. Для определения высоты жидкости над сливным порогом (формула 40) зададимся длиной порога b = 0,82 м: Δ h = (VЖ/1,85*k*b)2/3 = (0,039/1,85*0,5*0,82)2/3 = 0,0421 м. Высота слоя жидкости на тарелке при высоте порога hпор = 0,04 м по формуле (39): hЖ = hпор + Δ h = 0,04 + 0,0421 = 0,0821 м. Скорость паров в свободном сечении нижней части колонны по формуле (38) при hT = 0,4 м: 24 w = 0,22*(hT /(1 + hT) – 2* hЖ)*( ρж/ ρп)0,5 = 0,22*(0,4/(1 + 0,4) – 2*0,0821)*(739,463/1,686)0,5 = 0,634 м/с. Тогда диаметр нижней части колонны по формуле (34): D = (4*Vсек /(π*w))0,5 = (4*5,297/(3,14*0,634))0,5 = 4,97 м. Средний расход пара в колонне равен: Vсекср = (14,4 +19,43)/2 = 16,92 м3/с. Тогда средняя скорость паров в свободном сечении колонны: wср = (0,594+0,634)/2 = 0,614 м/с. Диаметр колонны D = (4*Vсекср/(π*wср))0,5 = (4*16,92/(3,14*0,614))0,5=5,923м. S=П*d2/4 = 3,14*(5,923)2/4=27,547 м2 S1=S/3 = 9,18 м2 D = √4S/П = 3,42 м Примем две колонны с диаметрами D = 3,6 м типа КСС с ситчатыми тарелками по ГОСТ 26-805-73 с типом тарелок ТС-Р (см. таблицу 5). Таблица 1.5 – Характеристика тарелки D, мм Тип тарелки 3600 TC-P Свободное Рабочее Диаметр Шаг t, сечение fк, сечение отверстия, мм м2 fт , м 2 d0 мм 10,2 9 4 Сечение перелива fcy, м2 10 Доля свободного сечения ситчатых тарелок рассчитывается по уравнению: fc = (fт – fсу)*k1*(d0/t1)2/ fт, (44) где fт – рабочее сечение тарелки, м2; 25 4,59 fсу – площадь сливных устройств, м2; k1 – эмпирический коэффициент (при размещении отверстий по вершинам треугольников k1 = 0,9); d0 – диаметр отверстия, мм; t – шаг между отверстиями, мм. fc = (9– 4,59)*0,9*(4/10)2/9 = 0,058. 1.11 Построение кинетической кривой Кинетические закономерности массообменных процессов записываются уравнением массопередачи в дифференциальной форме G*dy = Ky*(y* - y)*F, (45) где Ky - коэффициент массопередачи, отнесенный к движущей силе; F - поверхность фазового контакта; у* - концентрация в паровой фазе, равновесная с концентрацией в жидкой фазе. Для интегрирования этого уравнения необходимо знать характер поля концентраций в аппарате. Большинство тарельчатых аппаратов по характеру поля концентраций может быть отнесено к аппаратам полного смешения по жидкости и полного вытеснения по пару. Из уравнения (45) с учетом поля концентраций, существующих на тарелке, легко получить ук F dy Ky * dF ун y* y 0 G ln (y* - yк)/ (y* - yн) = - Ку*F/G или (y* - yк)/ (y* - yн) = е- Ку*F/G. 26 Тогда (y* - yк) = (y* - yн)* е- Ку*F/G. (46) Совокупность всех точек с координатами (ук; хк) в пределах изменения концентрации от xW до xP дает кривую линию, называемую кинетической кривой. Построение кинетической кривой производят в следующей последовательности: а) на диаграмму x - y наносят равновесную и рабочую (при оптимальном флегмовом числе) линии; б) в пределах xW - xP.выбирают ряд значений х (обычно 7-8 значений); в) для каждого выбранного значения х по уравнению (46) вычисляется величина (y* - yк). Необходимая для этого вычисления величина (y* - yн) определяется по диаграмме х - у как разность между равновесной и рабочей концентрациями для каждого выбранного значения х; г) полученные отрезки откладываются от равновесной линии вниз; д) полученные в результате проведенного построения точки соединяются плавной кривой, которая является кинетической кривой. Коэффициент массопередачи Ку определяется по известному закону аддитивности фазовых сопротивлений 1/ Ку = 1/βу + m/ βх, (47) где βу - коэффициент массоотдачи в паровой фазе, отнесенный к рабочей площади тарелки; βх - коэффициент массоотдачи в жидкой фазе, отнесенный к рабочей площади тарелки; m - угловой коэффициент равновесия. 27 Угловой коэффициент зависит от концентрации и является переменной величиной, которую необходимо вычислять для каждого выбранного значения х. Коэффициенты массоотдачи βу и βх рассчитываются по критериальным уравнениям. В качестве расчетных уравнений можно рекомендовать для паровой фазы Nu/y = 0,79*Reу + 11000. (48) Критерий Нуссельта диффузионный для паровой фазы определяют по уравнению Nu/y = 22,4* βу*l /Dy, (49) где l – характерный линейный размер, м; Dy – коэффициент диффузии в паровой фазе, м2/ч. Критерий Рейнольдса для паровой фазы определяют по уравнению Reу = w*l*ρп /μп, (50) где w – скорость пара в свободном сечении аппарата, м/с; ρп – плотность пара в колонне, кг/м3; μп – вязкость пара в колонне, Па*с. Для жидкой фазы можно применить зависимость: Nu/х = 38000*(Pr/x)0,62. (51) Критерий Нуссельта диффузионный для жидкой фазы определяют по уравнению: Nu/х = βх*l*Мх/(Dх* ρж), (52) где Мх – молекулярный вес жидкости, кг/кмоль; 28 ρж – плотность жидкости в колонне, кг/м3; Dх – коэффициент диффузии в жидкой фазе, м2/с. Критерий Прандтля диффузионный для жидкой фазы определяется зависимостью: Pr/x = 3600* μж / (Dх* ρж), (53) где μж – динамическая вязкость жидкости в колонне, Па*с. Вместо уравнений (48) и (51) возможно использование других формул, приводимых в литературе. По таблице равновесия (см. таблицу 2) на диаграмме х - у строится линия равновесия и по уравнениям (25) и (33) наносятся рабочие линии при оптимальном флегмовом числе R = 0,4 (рисунок 6). Определяются средние концентрации по жидкости и пару в колонне хср = (х1 + х2)/2 = (0,629+0,159)/2 = 0,394; уср = (у1 + у2)/2 = (0,649+0,177)/2 = 0,413. На диаграмме t – х, у (см. рисунок 3) находятся температуры жидкости и пара. Для жидкости при хср = 0,394, tх = 61,050С. Для пара при уср = 0,413, tу = 61,450С. Молекулярный вес смеси пара определим по формуле (37): Mу = М1*уср + М2*(1 – уср) = 58,08*0,413 + 32,04*(1 – 0,413) = 42,796 кг/кмоль. Молекулярный вес смеси жидкости определим по формуле (37): 29 Mх = М1*хср + М2*(1 – хср) = 58,08*0,394 + 32,04*(1 – 0,394) = 42,308 кг/кмоль. Плотность пара определим по уравнению (36) ρп = Mу*Рк*Т0/(22,4*Р0*Т) = 42,796*0,987*273/(22,4*334,45) = 1,54 кг/м3. Плотность жидкости определим по уравнению (42): ρж = ρ1*хср + ρ2*(1 – хср) = 742,146*0,394 + 740,756*(1-0,394) = 741,597 кг/м3, где 742,146 кг/м3 – плотность метилового спирта при tх = 61,050С; 740,756 кг/м3 – плотность ацетона при tх = 61,050С. Динамическая вязкость пара при уср = 0,413, tу = 61,450С определяется по уравнению: lgμп = yср*lg μ1 + (1 - yср)* lg μ2, (54) где μ1 и μ2 – динамическая вязкость паров компонентов, Па*с. Динамическая вязкость паров компонентов находится по формуле Сазерленда: μ = 4,23*10-4*М0,5*Ркр0,66*Ткр- 0,167*f1, (55) где М – молекулярная масса компонента, кг/кмоль; Ркр – критическое давление компонента, ат; Ткр – критическая температура компонента, К. f1 – температурная функция вязкости газа (см. таблицу 7). Рисунок 1.6 – Кинетическая кривая и число действительных тарелок 30 Таблица 1.6 - Значения для расчета по формуле (55) Параметр Ацетон Метиловый спирт Ткр, К 235,5 239,4 Ркр, ат 46,385 79,151 58,08 32,04 М, кг/кмоль Для нахождения константы f1 используется методика Сазерленда: Приведённое значение температуры для ацетона Тпр = (Т0 + tу )/ Ткр = (273 + 61,45)/235,5 = 1,42. Т * = 1,33*Тпр = 1,33*1,42 = 1,89. 31 Таблица1. 7 – Температурная функция вязкости газа Т* f1 Т* f1 Т* f1 0,3 0,1969 1,65 1,0174 4,0 2,0719 0,35 0,2252 1,7 1,0453 4,1 2,109 0,4 0,254 1,75 1,0729 4,2 2,1457 0,45 0,2834 1,8 1,0999 4,3 2,182 0,5 0,3134 1,85 1,1264 4,4 2,218 0,55 0,344 1,9 1,1529 4,5 2,2536 0,6 0,3751 1,95 1,179 4,6 2,2888 0,65 0,4066 2,0 1,2048 4,7 2,3237 0,7 0,4384 2,1 1,2558 4,8 2,3583 0,75 0,4704 2,2 1,3057 4,9 2,3926 0,8 0,502 2,3 1,3547 5,0 2,4264 0,85 0,5346 2,4 1,4028 6,0 2,751 0,9 0,5666 2,5 1,4501 7,0 3,053 0,95 0,5985 2,6 1,4962 8,0 3,337 1,0 0,6302 2,7 1,5417 9,0 3,607 1,05 0,6616 2,8 1,5861 10,0 3,866 1,1 0,6928 2,9 1,6298 20,0 6,063 1,15 0,7237 3,0 1,6728 30,0 7,88 1,2 0,7544 3,1 1,7154 40,0 9,48 1,25 0,7849 3,2 1,7573 50,0 10,958 1,3 0,8151 3,3 1,7983 60,0 12,324 1,35 0,8449 3,4 1,8388 70,0 13,615 1,4 0,8744 3,5 1,8789 80,0 14,839 1,45 0,9036 3,6 1,9186 90,0 16,01 1,5 0,9325 3,7 1,9576 100 17,137 1,55 0,9611 3,8 1,9962 200 26,8 1,6 0,9894 3,9 2,0343 400 41,9 32 Этому значению соответствует константа f1 = 1,1423. Тогда вязкость ацетона при tу = 61,450С: μа = 4,23*10-4*М0,5*Ркр0,66*Ткр- 0,167*f1 = 4,23*10-4*58,080,5*46,3850,66* *235,5-0,167*1,1423 = 0,0186*10-3 мПа*с = 18,6*10-6 Па*с Для метилового спирта приведённое значение температуры Тпр = (Т0 + tу )/ Ткр = (273 + 61,45)/239,4 = 1,397. Т * = 1,33*Тпр = 1,33*1,397 =1,858. Для этого значения константа f1 = 1,127. Тогда вязкость метилового спирта при tу = 61,450С: μм.с. = 4,23*10-4*М0,5*Ркр0,66*Ткр- 0,167*f1 = 4,23*10-4*32,04,5*79,1510,66* *239,40,167*1,127 = 0,01935 мПа*с = 19,35*10-6 Па*с. Вязкость смеси паров в колонне по формуле (54): lgμп = yср*lg μ1+(1-yср)* lg μ2 = 0,413*lg(18,6*10-6)+(1-0,413)*lg(19,35*106 ); μп = 1,9*10-5 Па*с. Динамическая вязкость смеси жидкости в колонне при хср = 0,394, tх = 61,050С по формуле (54): lgμж = хср*lg μ1 + (1 - хср)* lg μ2 = 0,394*lg(0,228*10-4) + + (1 – 0,394)*lg(0,348*10-4); μж = 2,94*10-4 Па*с, где 0,228*10-4 – вязкость этанола при tх = 61,450С, Па*с; 0,348*10-4 – вязкость уксусной кислоты при tх = 61,450С, Па*с. Значение критерия Рейнольда для паровой фазы по формуле (50): Reу = wср*l*ρп /μп = 0,614*3,6*1,54/ 1,9*10-5 = 178656,66. 33 Таблица 1.8 - Атомные объёмы при температуре кипения Атом, связи, вещества Атомный объём, см3/(г*атом) Азот в первичных аминах 10,5 Азот во вторичных аминах 12,0 Бром 27,0 Водород 3,7 Йод 37,0 Кислород (двойные связи) 7,4 Кислород в простых и сложных метиловых эфирах 9,1 Кислород в простых и сложных этиловых эфирах 9,9 Кислород в простых и сложных высших эфирах 11,0 Кислород в кислотах 12,0 Кислород в соединениях с S, P, N 8,3 Кольцо трёхчленное - 6,0 Кольцо четырёхчленное - 8,5 Кольцо пятичленное - 11,5 Кольцо шестичленное - 15,0 Кольцо нафталиновое - 30,0 Кольцо антраценовое - 47,5 Кремний 32,0 Сера 25,6 Углерод 14,8 Фосфор 27,0 34 Таблица 1.8 - продолжение Фтор 8,7 Хлор в конечном положении 21,6 Хлор в среднем положении 24,6 Коэффициент диффузии для паровой фазы определяется по формуле: Dy = 0,00155*Ту1,5*(1/Мнкк + 1/Мвкк)0,5/(Рк*(V0,333нкк + V0,333вкк)2), (56) где Мнкк – молекулярный вес низкокипящего компонента, кг/кмоль; Мвкк – молекулярный вес высококипящего компонента, кг/кмоль; Рк – давление в колонне, ат; Vнкк – молекулярный объём низкокипящего компонента, см3/г; Vвкк – молекулярный объём высококипящего компонента, см3/г. Молекулярный объём низкокипящего компонента определяется по формуле: Vнкк = (3* Vс + 6*Vн) – Vкол , (57) где Vс – атомный объём углерода, см3/(г*атом); Vн – атомный объём водорода, см3/(г*атом); Vкол – атомный объём кольца, см3/(г*атом). Атомные объёмы при температуре кипения даны в таблице 8. Vнкк = (3*14,8 + 6*3,7) +7,4 = 74см3/г. Молекулярный объём высококипящего компонента определяется по формуле: Vвкк = ( 1*Vс + 4*Vн) – Vкол + (2* Vс + 6* Vн). 35 (58)* Vвкк = (1*14,8 + 4*3,7) +7,4 = 37 см3/г. Тогда коэффициент диффузии для паровой фазы: Dy = 0,00155*(59,7 + 273)1,5*(1/58 + 1/32)0,5/(1,03627*(740,333 + 370,333)2 = 0,0353 м2/с. Коэффициент массоотдачи для паровой фазы может быть вычислен при совместном решении уравнений (48) и (49): βу = Dy*(0,79*Rey + 11000)/(22,4*l) = 0,0353*(0,79*178656,66 + 11000)/(22,4*3,6) = 70,516 кмоль/(м2*ч). Коэффициент диффузии для жидкой фазы определяется по формуле: Dх = 0,00278*(1/Мнкк + 1/Мвкк)0,5/(В*(μж)0,5*(V0,333нкк + V0,333вкк)2), (59) где В – эмпирический коэффициент (для не ассоциированных жидкостей В = 1); μж – вязкость жидкости, мПа*с. Dх = 0,00278*(1/58,08 + 1/32,04)0,5/(1*(0,000294)0,5*(740,333 + 370,333)2) = 1,99*10-5 м2/с = 0,0717*10-2 м2/ч. Тогда значение критерия Прандтля диффузионного для жидкости по формуле (53): Pr/x = 3600* μж / (Dх* ρж) = 3600*0,00294*10-4/(0,0717*10-5*741,598) = 71,78. Коэффициент массоотдачи в жидкой фазе определим при совместном решении уравнений (51) и (52): βх = 38000* ρж* Dх*( Pr/x)0,62/(l*Мх) = 38000*741,598*1,99*105 *(71,78)0,62/(3,6*42,3) = 52,17 кмоль/(м2*ч). 36 Для расчёта коэффициента распределения (равновесия) или углового коэффициента равновесия m применяется уравнение: m = (y* - y)/(x – x*) (60) Используя диаграмму х – у (см. рисунок 2) находим равновесные и рабочие концентрации в жидкости (х) и парах (у). По уравнению (60) находим коэффициент распределения m, а по уравнению (47) находим коэффициент массопередачи Ку. Полученные значения сведём в таблицу 9. Таблица1. 9 – Изменение значений m и Ку в зависимости от концентраций x x* y 0,5 0,086 0,178 0,282 0,372 0,464 0,6 0,562 0,7 0,661 0,77 0,891 0,1 0,2 0,3 0,4 0,8 0,9 y* 0,112 0,227 0,343 0,443 0,537 0,633 0,728 0,823 0,92 0,13 0,253 0,363 0,474 0,575 0,671 0,762 0,847 0,927 m 1,28571 1,18182 1,11111 1,10714 1,05556 1 0,87179 0,8 0,77778 1/Ку 0,038826805 0,036835237 0,035479864 0,035403797 0,034414929 0,033349993 0,030892449 0,029516225 0,02909025 Ку 25,75540289 27,14791828 28,18500075 28,24555763 29,05715747 29,9850138 32,37036961 33,87967157 34,37577825 Находим число единиц переноса из уравнения: nOY = 22,4*Тк*Р0* Ку*φ/(3600*wcр*Т0*Рк), (61) где φ = fт/fк = 9/10,4 = 0,882. Тогда при х = 0,1: nOY = 22,4*239,4*1*25,75*0,882/(3600*0,614*273*79,151) = 0,286. Находим величину 1 – Е = Су = еnOY(62) Су = е0,286 = 1,331. Учитывая то, что точки Аi принадлежат рабочей линии, а точки Сi принадлежат равновесной линии, измеряют отрезок [А1С1] = 17 мм (при х = 0,1). Отрезок [В1С1] = [А1С1]/ Су = 17/1,331 = 12,8 мм. Откладываем от точки 37 С1 вертикально вниз 12,8 мм и получаем точку В1, принадлежащую кинетической кривой. Далее переходят к следующему значению х. Сведём полученные значения в таблицу 10. Таблица 1.10 – Нахождение точек кинетической кривой х nOY Су [АiСi], мм [ВiСi], мм 0,1 0,2858 1,331 17 12,8 0,2 0,3013 1,352 25 18,5 0,3 0,3128 1,367 20 14,6 0,4 0,3135 1,368 27 19,7 0,5 0,3225 1,381 37 26,8 0,6 0,3328 1,395 38,5 27,6 0,7 0,3593 1,432 34 23,7 0,8 0,3760 1,456 23,5 16,1 0,9 0,3815 1,465 7,5 5,1 Соединим точки Вi и получим кинетическую кривую. Крайними точками кинетической кривой являются точки с координатами (хW, yW) и (xP, yP). Между рабочими линиями укрепляющей и исчерпывающей частей колонны и кинетической кривой строят действительные ступени изменения концентрации или действительные тарелки. В укрепляющей части колонны 78 тарелок, а в исчерпывающей – 59 тарелок. Итого рассчитанная ректификационная колонна содержит действительных тарелок. 1.12 Расчет высоты колонны Общая высота тарельчатой колонны включает три составляющих: Нобщ = Нт + Нс + Нк , (63) где Нт – высота тарельчатой части, м; Нс – высота сепарационной части, м; 38 136 Нк – высота кубовой части, м. Высоту тарельчатой части найдём по уравнению: Нт = N*(hт + δт), (64) где N – число действительных тарелок; hт – расстояние между тарелками, м; δт – толщина тарелки, м. Примем δт = 0,006 м, а hт = 0,4 м, тогда Нт = 136*(0,3 + 0,006) = 41,616 м. Общая высота колонны с учетом того, что сепарационная и кубовая часть принимаются по1,5d м: Нобщ = 41,616 + 5,4 + 5,4= 52,416 м. Нгеом= 5,4+(136-1)*0,3+0,912+1,8+0,2 =26,7 м. 1.13 Расчет сопротивления колонны Гидравлическое сопротивление ректификационной колонны и её элемента – отдельной тарелки определяет минимальное расстояние между тарелками и работу переливного устройства. Гидравлическое сопротивление тарелки зависит от конструктивных особенностей типа тарелки. Общее гидравлическое сопротивление ситчатой тарелки можно рассматривать как сумму трёх составляющих: ΔР = ΔРсух + ΔРσ + ΔРст, (65) где ΔРсух – сопротивление сухой тарелки, Па; ΔРσ – сопротивление, вызванное силами поверхностного напряжения, Па; 39 ΔРст – статическое сопротивление слоя жидкости на тарелке, Па. Гидравлическое сопротивление сухой ситчатой тарелки (см. рисунок 7) определяется по уравнению: ΔРсух = ξ *W20* ρп/(2*g), (66) где ξ – коэффициент сопротивления ситчатой тарелки (ξ = 1,52); W0 – скорость пара в отверстиях ситчатой тарелки, м/с. Рисунок 1.7 – Схема ситчатой тарелки Гидравлическое сопротивление, вызываемое силами поверхностного натяжения, может быть определено по уравнению: ΔРσ = 4*σсм/d0, (67) где σсм – поверхностное натяжение смеси бензол – о-ксилол, Н/м; d0 – диаметр отверстий в тарелке, м (см. таблицу 5). Поверхностное натяжение смеси бензол – о-ксилол определим по формуле: σсм = (σвкк – σнкк )/(σнкк *хср + σвкк *(1 - хср)), 40 (68) где σвкк – поверхностное натяжение высококипящего компонента при tх = 61,050С (σвкк = 1,921*10-2 Н/м); σнкк – поверхностное натяжение низкокипящего компонента при tх = 61,050С (σнкк = 1,847*10-2 Н/м); хср – средний состав жидкости в колонне, мольн.доли. Статическое давление слоя жидкости на тарелке рассчитывается по формуле: ΔРст = 1,3*hпж * ρпж*g, (69) где hпж – высота парожидкостного слоя на тарелке, м; ρпж – плотность парожидкостного слоя на тарелке, кг/м3. Высота парожидкостного слоя находится по формуле: hпж = hп + Δh1, (70) где hп – высота порога, м (принимается 0,04 м); Δh1 – высота слоя пены над порогом, м. Высота слоя пены над порогом определяется по выражению: Δh1 = ((Vжу + Vжи)/2*1,85*П*k)0,667, (71) где Vжу – объёмный расход жидкости в укрепляющей части колонны, м3/с; Vжи – объёмный расход жидкости в исчерпывающей части колонны, м3/с; П – периметр сливной перегородки, м (для тарелки типа ТС-Р П = 2,24 м); k – отношение плотности парожидкостного слоя к плотности жидкости (принимается равным 0,5). 41 k = ρпж/ ρсрж, (72) где ρсрж – средняя плотность жидкости в колонне, кг/м3. Средняя плотность жидкости в колонне ρсрж = (ρжу + ρжи)/2, (73) где ρжу – плотность жидкости в укрепляющей части колонны, кг/м3; ρжи – плотность жидкости в исчерпывающей части колонны, кг/м3. Скорость паров в отверстиях тарелки рассчитаем по формуле: W0 = wср/fc ,(74) где wср – средняя скорость паров в обоих частях колонны, м/с; fc – доля свободного сечения колонны. W0 = 0,614/0,058 = 10,53 м/с. Сопротивление сухой насадки по формуле (66): ΔРсух = ξ *W20* ρп/(2*g) = 1,52*10,53 2*1,54/(2*9,81) = 13,22 Па. Поверхностное натяжение смеси метиловый спирт – уксусная кислота по формуле (68): σсм = (σвкк – σнкк )/(σнкк *хср + σвкк *(1 - хср)) = (1,921*10-2 – 1,847 *10-2)/ (1,847*10-2*0,394 + 1,321*10-2*(1 – 0,394)) = 0,039 Н/м. Сопротивление, обусловленное силами поверхностного натяжения по формуле (67): ΔРσ = 4*σсм/d0 = 4*0,039/0,004 = 38,94 Па. Высота слоя пены над порогом по выражению (71): Δh1 = ((Vжу + Vжи)/2*1,85*П*k)0,667 = ((0,039)/2*2,24*0,722* 0,5)0,667 = 0,0321 м. Тогда высота парожидкостного слоя по формуле (70): 42 hпж = hп + Δh1 = 0,04 + 0,0321 = 0,072 м. Средняя плотность жидкости в колонне по формуле (73): ρсрж = (ρжу + ρжи)/2 = (739,46 + 743,75)/2 = 741,60 кг/м3. Тогда плотность парожидкостного слоя на тарелке из формулы (72): ρпж = ρсрж *k =741,60*0,5 = 370,8 кг/м3. Статическое давление слоя жидкости на тарелке рассчитывается по формуле (69): ΔРст = 1,3*hпж * ρпж*g = 1,3*0,072*370,8*9,81 = 341,4 Па. Общее гидравлическое сопротивление ситчатой тарелки по формуле (65): ΔР = ΔРсух + ΔРσ + ΔРст = 13,22 + 38,94 + 341,4= 393,56 Па. Проверим соблюдение расстояния между тарелками по соотношению: h = ΔР/ (ρсрж*g) =393,56/(741,6*9,81) = 0,054 м. Так как принятое значение (0,3 м) больше полученного (0,054м), то соотношение соблюдается, и расстояние между тарелками оставляем 0,3 м. Общее гидравлическое сопротивление колонны определим по формуле: ΔРобщ = ΔР*N = 393,56*136 = 51163,9 Па = 51,164 кПа. 1.14 Расчёт условного прохода для штуцеров Расчёт условного прохода штуцера для паров нкк: 4∗𝑉сек 4∗4,8 dy = √3,14∗3𝑊пара вколонне = √3,14∗3∗0,59 = 1,86 где Vп – объёмный расход пара, м3/с Wп – скорость пара, м/с Выберем стандартную трубу 1920х10 мм. Расчёт внутреннего диаметра штуцера для флегмы: 4∗𝑉ж 4∗0,032 dy = √3,14∗𝑊 = √ 3,14∗1 = 0,202 где Vж – объёмный расход флегмы, м3/с Wж – скорость флегмы, м/с Выберем стандартную трубу 219х6 мм. 43 ВВЕДЕНИЕ В химической промышленности широко распространены тепловые процессы нагревание и охлаждение жидкостей, газов и конденсация паров перед их подачей в реакторы того или иного типа и ректификационные колонны. Тепловые процессы осуществляются в теплообменных аппаратах, иначе называемые теплообменники. Данный курсовой проект подразумевает рассчитать нагрев бинарной смеси бензол – толуол за счёт тепла конденсации водяного пара до температуры кипения низкокипящего компонента, а также при заданных и рассчитанных параметрах подобрать кожухотрубчатый теплообменник, соответствующий заданным условиям. Курсовая работа структурирована по разделам: в первой части показан расчёт и подбор теплообменного аппарата, во второй части осуществляется гидравлический расчёт, а также подбор оптимального при данных условиях центробежного насоса. 44 2 РАСЧЁТ ТЕПЛООБМЕННОГО АППАРАТА 2.1 Теоретическое обоснование 2.1.1 Общие понятия о теплообменных аппаратах Теплообменниками называют аппараты, предназначенные для передачи тепла от одних веществ к другим. В зависимости от этого теплообменные аппараты называют подогревателями, холодильниками, испарителями или конденсаторами В зависимости от способа передачи тепла различают основные группы теплообменников: 1. Поверхностные теплообменники, в которых перенос тепла между обменивающимися теплом средами происходит через разделяющую их поверхность теплообмена - глухую стенку. 2. Теплообменники смешения, в которых тепло передаётся от одной среды к другой при их непосредственном соприкосновении. 3. Регенеративные теплообменники, в которых нагрев жидких сред происходит за счёт их соприкосновения с ранее нагретыми твёрдыми телами – насадкой, заполняющей аппарат, периодически нагреваемой другим теплоносителем[1]. В химической промышленности поверхностные теплообменники наиболее распространены, и их конструкции весьма разнообразны, основную группу которых представляют трубчатые теплообменники, такие как: кожухотрубчатые, оросительные, погруженные и теплообменники типа "труба в трубе". Кожухотрубчатые теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников в химической промышленности. Это обусловлено, прежде всего, надежностью конструкции, большим набором вариантов исполнения для различных условий эксплуатации, в частности: однофазные потоки, кипение и конденсация по горячей и холодной сторонам теплообменника с вертикальным или горизонтальным исполнением; диапазон давления от вакуума до высоких значений; в широких пределах изменяющиеся перепады давления по обеим сторонам вследствие большого разнообразия вариантов; удовлетворение требований по термическим напряжениям без существенного повышения стоимости аппарата; размеры от малых до предельно больших (5000 м2); возможность применения различных материалов в соответствии с требованиями к стоимости, коррозии, температурному режиму и давлению; 45 использование развитых поверхностей теплообмена как внутри труб, так и снаружи, различных интенсификаторов, оребрения и т.д. возможность извлечения пучка труб для очистки и ремонта. 2.1.2 Конструкция теплообменника Схема одноходового и многоходового теплообменника представлена на Рисунке 2.1: Рисунок 2.1 - Кожухотрубчатые одноходовой (а) и многоходовой (б) теплообменники. Одноходовой кожухотрубчатый теплообменник (рисунок 1.1 а) состоит из корпуса, или кожуха 1, и приваренных к нему трубных решёток 2. В трубных решётках закреплён пучок труб, который закреплен в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда на сальниках 3. К трубным решёткам крепятся (на прокладках и болтах) крышки 4. В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред I движется внутри труб (в трубном пространстве), а другая II – в межтрубном пространстве. Среды обычно направляют противоположно друг другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло, - в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором 46 стремиться двигаться данная среда под влиянием изменения её плотности при нагревании или охлаждении В многоходовом теплообменнике (Рисунок 2.1 б) корпус 1, трубные решётки 2, укреплённые в них трубы 3 и крышки 4 идентичны изображенным на Рисунке 1 а. С помощью поперечных перегородок 5, установленных в крышках теплообменника, трубы разделены на секции, или ходы, по которым последовательно движется жидкость, протекающая в трубном пространстве теплообменника. Обычно разбивку на ходы производят так, чтобы во всех секциях находилось примерно одинаковое число труб. Для увеличения скорости и удлинения пути движения среды служат сегментные перегородки 6. В горизонтальных теплообменниках эти перегородки являются одновременно промежуточными опорами для пучка труб[1] 2.1.3 Виды теплообменников Помимо вышеперечисленных одноходовых и многоходовых теплообменников, наиболее распространённые типы теплообменников представлены на следующей схеме: Рисунок 2.2 - Типы теплообменников. Кожухотрубчатые теплообменники могут быть: жёсткой (Рисунок 1.2 а; к); нежесткой (Рисунок 1.2 г; д; е; з; и) и полужесткой (Рисунок 1.2 б; в; ж) конструкции, а 47 также - прямоточные, противоточные, поперечноточные, горизонтальные, наклонные и вертикальные. На рисунке 2.2 (а) изображен одноходовой теплообменник с прямыми трубками жесткой конструкции. Кожух и трубки связаны трубными решетками и поэтому нет возможности компенсации тепловых удлинений. Такие аппараты просты по устройству, но могут применяться только при сравнительно небольших разностях температур между корпусом и пучком труб (до 50оС). Они имеют низкие коэффициенты теплопередачи вследствие незначительной скорости теплоносителя в межтрубном пространстве. Если средняя разность температур труб и кожуха в теплообменниках жёсткой конструкции, т.е с неподвижными, приваренными к корпусу трубными решётками, становится значительной (приблизительно равной или большей 50 ), то трубы и кожух удлиняются неодинаково. Это вызывает значительные напряжения в трубных решётках, что может нарушить плотность соединения труб с решётками, привести к разрушению сварных швов, недопустимому смешению обменивающихся теплом сред. Поэтому при разностях температур труб и кожуха, больших 50 , или при значительной длине труб применяют кожухотрубчатые теплообменники нежёсткой конструкции, допускающей некоторое перемещение труб относительно кожуха аппарата. На рисунке 2.2 (б) изображен теплообменник с поперечными перегородками в межтрубном пространстве и полужесткой мембранной компенсацией тепловых удлинений вследствие некоторой свободы перемещения верхней трубной доски. Для уменьшения температурных деформаций, обусловленных большой разностью температур труб и кожуха, используют кожухотрубчатые теплообменники с линзовым компенсатором (рисунок 2.1.2(в)), у которых на корпусе имеется линзовый компенсатор, подвергающийся упругой деформации. Также для компенсации разности тепловых удлинений между кожухом и трубами сальниковые (рисунок 1.2(з), (и)) или сильфонные (рисунок 1.2 (ж)) компенсаторы[1]. При необходимости обеспечения больших перемещений труб и кожуха используют теплообменник с плавающей головкой (рисунок 1.2 (е)), где нижняя трубная решётка является подвижной, что позволяет всему пучку труб свободно перемещаться независимо от корпуса аппарата. Этим предотвращается опасная температурная деформация труб и нарушение плотности их соединения с трубными решётками[1]. Для устранения напряжений в металле, обусловленных тепловыми удлинениями, изготавливают также однокамерные теплообменники с гнутыми U- и W-образными трубами (рисунок 2.1.2 (г,д)). Они целесообразны при высоких давлениях теплоносителей, так как изготовление водяных камер и крепление труб в трубных досках в аппаратах 48 высокого давления – операции сложные и дорогие. Однако аппараты с гнутыми трубами не могут получить широкого распространения из-за трудности изготовления труб с разными радиусами гиба, сложности замены труб и неудобства чистки гнутых труб. Недостатками кожухотрубчатых теплообменников являются: трудность пропускания теплоносителей с большими скоростями; трудность очистки межтрубного пространства и трудность изготовления из материалов, не допускающих развальцовки и сварки. 2.1.4 Сведения о теплоносителе Вещества, участвующие в процессе передачи тепла, называются теплоносителями. Теплоносители, имеющие более высокую температуру, чем нагреваемая среда, и отдающие тепло, принято называть нагревающими агентами, а теплоносители с более низкой температурой, чем среда, от которой, они воспринимают тепло, - охлаждающими агентами. К числу распространённых промежуточных теплоносителей относятся дымовые газы, водяной пар, горячая вода, а также так называемые высокотемпературные теплоносители- перегретая вода, минеральные масла, органические жидкости ( и их пары), расплавленные соли, жидкие металлы и их сплавы. Одним из наиболее широко применяемых греющих агентов является насыщенный водяной пар. Это объясняется существенными достоинствами его как теплоносителя. Вследствие не высоких коэффициентов теплоотдачи от конденсирующегося пара, сопротивление переносу тепла со стороны пара мало. Это позволяет проводить процесс нагревания при малой поверхности теплообмена. При использовании тепла парового конденсатора К.П.Д нагревательных паровых устройств довольно высок. Пар удовлетворяет также другим требованиям, предъявляемым к теплоносителям (доступность, пожаробезопасноть и др.). Важным достоинством насыщенного пара является постоянство температуры его конденсации (при данном давлении), что даёт возможность точно поддерживать температуру нагрева, а также в случае необходимости регулировать её, изменяя давление греющего пара. Основной недостаток водяного пара - значительное возрастание давления с повышением температуры. Вследствие этого температуры, до которых можно производить нагревание насыщенным водяным паром, обычно не превышают 180-190 что соответствует давлению пара 10-12 атм. 49 , 2.2 Расчёт теплообменника Расчёт теплообменного аппарата включает определение необходимой поверхности теплопередачи, выбор типа аппарата и нормализованного варианта конструкции, удовлетворяющего заданным технологическим условиям оптимальным образом [2]. Обозначим горячий теплоноситель – водяной пар индексом «1», холодный теплоноситель -индексом «2». 2.2.1 Определение средней температуры и температуры на концах теплообменника: Изменение температур теплоносителей зафиксируем в виде таблицы: Таблица 2.1 - Начальные и конечные температуры теплоносителей Теплоноситель tн tк Бинарная смесь 20 56 Водяной пар 167 167 где tн – начальная температура tк – конечная температура На основе данных таблицы 1 составим схему: Бинарная смесь 20ºС 56ºС Вод. пар 167 ºС 167 ºС Рисунок 1.3 – Изменение температуры теплоносителей Агрегатное состояние не меняется, следовательно, можно определить среднюю температуру: t2= 20 56 38 ºC 2 Определим температуру на концах теплообменника: tб = 167– 20 = 147 ºC t м = 167– 56= 111ºC Средняя разность температур определяется по формуле: 50 tср = tб t м из которой есть исключение: при Δtб /Δtм < 2 среднюю разность t б ln t м температур можно находить по формуле: Δtср = (Δtб + Δtм)/2. Воспользуемся этим исключением, т.к. Δtб /Δtм = 147/111= 1,32. Средняя разность температур Δtср = (Δtб + Δtм)/2 = (147 + 111)/2 = 129 0С. 2.2.2 Определение количество теплоты и тепловой нагрузки для нагрева бинарной смеси Определим количество теплоты, необходимой для нагрева бинарной смеси. Переведем расход из т/ч в кг/с: G 2 =18000кг/ч = 18000/3600 = 5 кг/с Как уже было оговорено, агрегатное состояние не меняется, следовательно, рассчитаем тепловую нагрузку Q по следующей формуле: Q = G2*C2 *( t к t н )*1,05, 2 2 где С 2 - теплоёмкость бинарной смеси, кДж/кг*К. [3], рис.XI, c.562; 1,05 – коэффициент, учитывающий 5 % потери тепла в процессе. С 2 = 0,45*2240+0,55*2554,1 = 2415,755 Дж/(кг*K). Тепловая нагрузка составит: 𝑄2 = 5*2412,755*(56-20)*1,05 = 456010,7 Вт 2.2.3 Определение расхода водяного пара и объёмного расхода бинарной смеси Определим расход водяного пара: 𝐺1 = Q, , кг/с (𝐻пар − 𝐻конд ) где 𝐻пар - энтальпия водяного пара, кДж/кг; 𝐻конд - энтальпия конденсата, кДж/кг. 𝐻пар = 2765800 Дж/кг 𝐻конд =709300 Дж/кг Тогда расход водяного пара: G1 =456010,7/( 2765800-709300) = 0,22174 кг/с 51 Найдем объемный расход смеси: 𝑉2 = 𝐺2 3 , м /с 𝜌2 где ρ2 – плотность бинарной смеси при t2 = 38 0С, кг/м3. [1], таблица IV, с.512. ρ2(смесь)= 0,45*770,3+0,55*775,8= 773,325 кг/м3 Объёмный расход составит: V2 = G2/ρ2 = 5/773,325 = 0,0064656 м3/с. 2.2.4 Определение ориентировочной площади Примем, что водяной пар движутся в межтрубном пространстве, а бинарная смесь по трубам. Такое движение теплоносителей предпочтительно по двум причинам: 1. Водяной пар, конденсируясь в межтрубном пространстве, создает меньшее сопротивление нежели в трубном. 2. При омывании горячим теплоносителем трубного пучка, по которому движется холодный теплоноситель, коэффициент теплопередачи выше. Наметим возможные варианты теплообменных аппаратов. Для этого необходимо определить ориентировочную площадь Fор теплообменника, которую определяют из основного уравнения теплопередачи, а также рассчитаем площадь сечения трубного пространства S2. Основное уравнение теплопередачи: 𝐹ор = 𝑄 , м2 𝐾ор ∗ ∆𝑡ср где Кор – ориентировочное значение коэффициента теплопередачи, Вт/м2*К. [3], таблица 4.8, с.172. Для вынужденного движения при передаче тепла от пара к жидкости примем, что: Кор=230 Вт/(К*м2) Тогда: F ор = Q =456010,7 /(230*129) = 15,74 м2. К ор * tср 2.2.5 Расчёт скорости и сечения в трубном пространстве Попробуем подобрать теплообменник, чтобы в трубном пространстве было турбулентное течение. Re 2 104 . В таком случае скорость в трубном пространстве должна быть: 52 𝑊2 = 𝑅𝑒2 ∗ 𝜇2 , м/с 𝑑2 ∗ 𝜌2 где μ2 - динамический коэффициент вязкости бинарной смеси , Па*с [1], таблица IX, с.516 μ2(ацетон)= 2,68 *10-4 Па*с μ2(метанол)= 4,5*10-4 Па*с μ2(смеси)= 0,45*2,68*10-4+ 0,55*4,5*10-4 = 3,68*10-4 Па*с Для бинарной смеси динамический коэффициент вязкости составит: μ2=0,000368 Па*с; 𝑑2 – внутренний диаметр труб теплообменника, м. 𝑑2 = 2,1 ∗ 10−2 , м Трубы в теплообменнике стандартные: 𝑑 = 25𝑥2 мм. Рассчитаем скорость в трубном пространстве: W2 = Re2*μ2/(d2 *ρ2 ) = 104*0,000368 /(2,1*10-2*773,325) = 0,2266 м/с. Тогда поперечное сечение трубного пространства составляет: S2 = V2/W2 = 0,0065 /0,23 = 0.028 м2. 2.2.6 Выбор теплообменного аппарата На основании выше полученных данных и таблицы 4.12 [3], с.215 примем к расчету теплообменник с параметрами: - диаметр кожуха: D=325 мм; - диаметр трубы: 𝑑 = 25𝑥2 мм; - число труб: n = 62; - ориентировочная площадь теплообменника: 𝐹 ор = 17 м2 ; - длина трубы: 𝑙 тр = 4 м; - поперечное сечение трубного пространства: S1=2,1*10-2 м2; S2=2,9*10-2 м2. Теплообменник может применяться в промышленности, так как оптимальные значения длины, площади труб, коэффициента теплопередачи и запас поверхности, низкая 53 загрязняемость поверхности теплообмена вследствие высокой турбулентности потока жидкости. 2.2.7 Определение скорости и критерия Рейнольдса трубного пространства Определим скорость в трубах: W2 = V2/(0.785*d22*n) = 0,0064656/(0,785*(2,1*10-2)2*62) = 0,3 м/c. Определим критерий Рейнольдса для трубного пространства, который характеризует соотношение между силами инерции и силами трения: Re2 = W2 *d2 * ρ2/ μ2 = 0,3*2,1*10-2*773,325/3,68*10-4 = 13239 2.2.8 Определение объёмного расхода водяного пара Найдем объемный расход водяного пара: 𝑉1 = 𝐺1 3 , м /с ρ1 где 𝜌1 – плотность водяного пара при t1=1670C и Р=0,75 МПа, кг/м3. [3], таблица IV, с.512. ρ1 = 1 , кг/м3 𝑣1 где 𝑣1 – удельный объём водяного пара, м3/кг [4], таблица II-1, с.26 υ1= 0,25548 м3/кг ρ1= 1/0,25548=3,9 кг/м3 G1= 0,22 кг/с Исходя из полученных данных, объёмный расход водяного пара составит: V1=0.22/3.9 = 0.0564 м3/с 2.2.9 Определение скорости и критерия Рейнольдса в межтрубном пространстве Определим скорость в межтрубном пространстве: W1 = V1/ S1 = 0,0564/2,9*10-2 = 1,945 м/с Определим критерий Рейнольдса для межтрубного пространства: Re1 = W1*d1*ρ1/μ1 где 𝜇1 – динамическая вязкость для водяного пара при t1= 167 ○C и P =0,75МПа, Па*с [4], таблица II-V, с.179 Точное табличное значения отсутствует для данного давления, поэтому произведём расчёт, исходя из ближайших табличных значений: μ1=14,65*10-6 54 Тогда: Re1=1,945*0,025*3,9/14,56*10-6=12943,4 2.2.10 Расчёт критериев Грасгофа и Прандтля для бинарной смеси Составим тепловую схему процесса: Водяной пар Бинарная смесь t1=167○C tCT2=50○C t2=38○C Стенка трубы (𝛿ст = 2 ∗ 10−3 м) Рисунок 2.1.5 – Тепловая схема процесса В трубном пространстве турбулентное движение Re2 =13239. Для вычисления критерия Нуссельта, согласно данным [3] таблицы 4.1 , с.151 нужно воспользоваться одной из формул 4.23 – 4.28 из [3] таблица 4.4 , с.155. Для вычисления по этим формулам необходимо знать произведение критериев Грасгофа и Прандтля. Вычислим критерий Грасгофа: Gr2 = g*d23*β2*Δt2*ρ22/μ22 , где g – ускорение свободного падения, м/с2; β2 – коэффициент объёмного расширения бинарной смеси при t=50˚С, таблицы XXXIII [3], с.531-532; β2 = 1,403*10-3 Δt 2 – разница температур между стенкой и фазой, 0С. Разница температур между стенкой и фазой высчитывается как: Δt2= tcт-t 2= 50-38 = 12○C Рассчитаем критерий Грасгофа: Gr2 = g*d23*β2*Δt2*ρ22/μ22 = 9,81*(2,1*10-2)3*1,403*10-3*12*773.3252/(3.68*10-4)2 7757754,8. Вычислим критерий Прандтля: 55 = Pr2 = С2* μ2/λ2, где λ2 – коэффициент теплопроводности бинарной смеси, Вт/м ∗ К, рисунок Х, [3], с.561. λ2 = 0.45*0.1666+0.55*0.211=0.191 Вт/(м*К) Pr2 = С2* μ2/λ2 = 2415,755*3,68*10-4/0,191= 4,65. Тогда произведение критериев Грасгофа и Прандтля будет равняться: Gr*Pr = 36073559,8. 2.2.11 Определение критерия Нуссельта и коэффициента теплоотдачи бинарной смеси Так как полученное значение больше 8*10 5 таблица 4.4 [1], с.155, принимаем для расчета критерия Нуссельта следующую формулу 4.27 для горизонтально расположенного теплообменника: Nu2 = 0,022*Re0,8*Pr0,4*( μ2/ μcт2)n, где μcт2 - вязкость смеси при tст2 = 75 0С, Па*с, [1], таблица IX, с.516) μст2 = 0,3345*10-3 Па*с. n – показатель степени: для нагревания n = 0,14;для охлаждения n = 0,25. Nu2 = 0,022*Re2 0,8*Pr2 0,4*( μ2/ μcт2)0.14 = =0,022*132390,8*4,650,4*(3,68*10-4/3,285*10-4)0,14 =22,6. Тогда коэффициент теплоотдачи от стенки к метанолу: α2 = Nu2* λ2/d2 =22,6*0,191/2,1*10-2 = 205,55 Вт/м2*К. 2.2.12 Определение критерия Нуссельта, Прандтля и коэффициента теплоотдачи водяного пара В межтрубном пространстве водяной пар движется турбулентно 𝑅𝑒1 = 10145,39. Для вычисления критерия Нуссельта, согласно данным таблицы 4.1 [3], с.151 нужно воспользоваться для обтекания гладких труб одной из формул 4.29 – 4.35 [3], с.156. 56 Примем, что пучки труб расположены в коридорном порядке, тогда расчёт можно вести по формуле 4.31[3]: Nu1 = 0,4*εφ*Re1 0,6*Pr1 0,36*( Pr1/ Prcт1)0,25, где εφ – коэффициент, учитывающий влияние угла атаки пучка труб водяными парами. εφ определяется по таблице 4.5 [1], с.157. Примем угол атаки φ = 70○, тогда εφ = 0,98. Как известно, при движении газов пристенный слой практически не влияет на теплообмен, и Прандтль зависит только от атомности газа, поэтому Pr1/ Prcт1 = 1, Коэффициент Прандтля для водяного пара рассчитывается по формуле: Pr1 = С1* μ1/ λ1 , где λ1 – коэффициент теплопроводности водяного пара газов при t1=167○C и Р = 0,755 МПа, Вт/м*К [4], таблица II-VI, с.193; μ1 – динамическая вязкость водяного пара при t =167○C и Р = 0,755 МПа, Вт/м*К 1 [4], таблица II-V, с.179; 𝐶1 – истинная изобарная теплоёмкость водяного пара при t =167○C и Р = 0,755 1 МПа, Вт/м*К [4], таблица II-IV, с.171. Точное табличное значения отсутствует для данного давления, поэтому произведём расчёт, исходя из ближайших табличных значений: 36,4 ∗ 10−3 − 32,2 ∗ 10−3 ∗ 20 = 0,0343 Вт/м ∗ К 50 15,07 − 14,83 𝜇1 = 15,07 + ∗ 20 = 14,74 ∗ 10−6 Па ∗ с 50 2613 − 2198 С1 = 2198 + ∗ 30 = 2450 Дж/кг ∗ К 50 𝜆1 = 32,2 ∗ 10−3 + Справочные данные запишем в виде таблицы: Таблица 2.2 - Справочные данные для нахождения коэффициента Прандтля для водяного пара 𝐶1 , Дж/кг ∗ К 2450 λ1 , Вт/м ∗ К 0,0343 В таком случае критерий Прандтля составит: Pr1 = С1* μ1/ λ1 = 2450*1,474*10-5/0,0343= 1,05 Тогда критерий Нуссельта для дымовых газов: Nu1 = 0,4* εφ *Re1 0,6*Pr1 0,36 = 0,4*0,98*12943,40,6*1,050,36 = 117 . 57 μ1 , Па ∗ с 14,74 ∗ 10−6 Тогда коэффициент теплоотдачи от водяного пара к стенке: α1 = Nu1* λ1/d1 = 117*0,0343/2,5*10-2 = 160,5 Вт/м2*К. 2.2.13 Определение коэффициента теплопередачи Коэффициент теплопередачи можно рассчитать с помощью уравнения аддитивности термических сопротивлений на пути теплового потока: 𝐾= 1 1 1 ∑ α1 + 𝑟ст + α2 , м2 ∗ К/Вт где ∑ rст – суммарное сопротивление стенки вместе с отложениями, м2*К/Вт. Суммарное сопротивение находится по формуле: ∑ 𝑟ст = 1 δ 1 + + , м2 ∗ К/Вт 𝑟з1 𝜆ст 𝑟з2 где rз1 – сопротивление загрязнений со стороны водяного пара, Вт/м2*К, таблица XXXI [4], с.531; rз2 – сопротивление загрязнений со стороны бинарной смеси, Вт/м2*К, таблица XXXI [3], с.531; δ – толщина стенки трубы, м; λст – коэффициент теплопроводности материала стенки, Вт/м*К, таблица XXVIII [3], с.529. Запишем вышеуказанные данные в виде таблицы: Таблица 2.3 - Справочные данные для вычисления коэффициента теплопередачи. Наименование Число Размерность 𝑟з1 5800 м2 ∗ К/Вт 𝑟з2 5800 м2 ∗ К/Вт 𝛿 0,002 М 𝜆ст 46,5 Вт/м ∗ К Тогда: ∑ 𝑟ст = 1 0,002 1 + + = 0,000387 м2 ∗ К/Вт 5800 46,5 5800 Подставив вышеполученные данные , коэффициент теплопередачи равен: 58 2.2.14 Определение плотности теплового потока и температуры стенки Плотность теплового потока через стенку составит: q = К* Δtср = 87,1*129 = 11235 Вт/м2. Определим температуру стенки 2 : Δt1 = q/ α1 = 11235/160,5=70 0С. Δtст = q*∑ rст = 11235*3,87*10-4 =4,340С. Δt2 = q/ α2 = 11235/205,55 = 54,660С. Проверим Δtср = Δt1 + Δtст + Δt2 = 70+4,34+54,66=129 0С. Тогда температура стенки 2: tcт2 = Δt2 + t2 = 38+54,66=92,66 0С. То есть температура стенки выше температуры кипения смеси, значит возле стенки пар. Поэтому можно не учитывать сопротивление пристенного слоя жидкости (( μ2/ μcт2) = 1). 2.2.15 Перерасчёт ранее полученных данных: температуры стенки, критерия Нуссельта и коэффициента теплоотдачи Внесём поправку, примем новую температуру стенки 𝑡ст Пересчитаем Nu2 и α2. Nu2 = 0,022*Re2 0,8*Pr2 0,4 = 0,022*132390,8*4,650,4 =80,7. Тогда коэффициент теплоотдачи от стенки к бинарной смеси: α2 = Nu2* λ2/d2 = 80,7*0,191/2,1*10-2 = 734 Вт/м2*К. Коэффициент теплопередачи будет равен: Тогда плотность теплового потока через стенку: q= K * Δtcp =124,7 * 129 = 16090,8 Вт/м2 Площадь поверхности теплопередачи: 59 F = Q/q = 456010,7/16090,8 =28,34 м2. Площадь одного теплообменника с диаметром кожуха 325 мм и длиной труб l = 4 м: F1 = π*dср*n*lтр = 3,14*0,023*62*4 = 17,91 м2. 2.2.16 Определение запаса поверхности теплообменника Запас поверхности теплообменников составит: (2*F1 – F)/F = (17,91*2 – 28,34)/28,34 = 0,264 или 26,4 %. Запас для нормальной работы системы достаточный, т.к. нормальный запас должен находиться в пределах 25 – 50 %. Принимаем к установке 2 теплообменника с диаметром кожуха D=400мм, числом труб n=62, длинной труб lтр=4 м, площадью теплопередачи F= 52 м 2 и с запасом поверхности 0,25, причём третий - резервный теплообменник, из следующих соображений: 1) свободный запас поверхности составляет 25% ; 2) малая металлоемкость конструкции; 3) обслуживание более экономичное. Также произведём расчёт диаметров штуцеров для построения принятого кожутрубчатого теплообменника: Диаметр штуцеров для пара рассчитывается: dу = √ 4 ∗ V1 ,м π ∗ W1 где V1 – объёмный расход пара, м3/с W1 – скорость пара в межтрубном пространстве, м/с 4 ∗ 0,0564 dу = √ = 0,085 м 3,14 ∗ 10 60 3 ГИДРАВЛИЧЕСКИЙ РАСЧЁТ 3.1 Теоретическое обоснование Внутренняя задача гидродинамики, к которой относится движение жидкости внутри трубопроводов, описывается системой уравнений Навье-Стокса [1], c.55. Но решение системы дифференциальных уравнений в частных производных представляет собой сложную математическую задачу. Для упрощения этой задачи используют теорию подобия, методы которой позволяют заменить систему уравнений Навье-Стокса обобщенным критериальным уравнением гидродинамики: 𝐸𝑢 = 𝑓(𝑅𝑒, 𝐹𝑟, 𝐻𝑜, Г) где Eu - критерий Эйлера; Rе - критерий Рейнольдса; Fr – критерий Фруда; Но - Критерий гомохромности; Г – геометрический симплекс. Критерий Эйлера определяется уравнением: 𝐸𝑢 = ∆𝑃 𝜌 ∗ 𝑊2 где ΔР - перепад давлений, Па; ρ - плотность перемешиваемой жидкости, кг/м3; W - скорость движения жидкости, м/с. Критерий Рейнольдса определяется уравнением: 𝑅𝑒 = 𝑊∗𝐼∗𝜌 𝜇 где I - характерный размер, м (для внутренней задачи гидродинамики в качестве характерного размера берут внутренний диаметр трубопровода, т.е. I = dэ ); μ - вязкость жидкости, Па*с. Критерий Фруда определяется уравнением: 𝑊2 𝑙∗𝑔 𝐹𝑟 = Критерий гомохромности определяется уравнением: 𝐻𝑜 = 𝑊∗𝜏 𝑙 где τ – время , с. Геометрический симплекс определяется уравнением: Г= 61 𝑙 𝑑э Обычно решение обобщенного критериального уравнения представляется в виде степенной функции: 𝐸𝑢 = 𝐴 ∗ 𝑅𝑒 𝑚 ∗ 𝐹𝑟 𝑛 ∗ 𝐻𝑜𝑝 ∗ Г𝑞 , где A, m, n, p, q – эмпирические коэффициенты. В этом случае решение сводится к нахождению в литературе значений A, m, n, p, q. Вначале обобщенное уравнение подвергают анализу с точки зрения условия задачи. Если в задаче не оговорена особо нестационарность потока или это не вытекает из условий, то можно считать поток стационарным, т.е. величина степени р = 0 и критерием гомохромности можно пренебречь (Hop = 1). В условиях вынужденного движения (с помощью насосов или компрессоров) капельной жидкости или газа влияние силы тяжести на распределение скоростей и перепад давлений в потоке очень мало и им можно пренебречь, т.о. показатель степени n = 0 (Frn = 1). С принятыми допущениями обобщённое критериальное уравнение сводится к виду: 𝑙 𝑞 𝐸𝑢 = 𝐴 ∗ 𝑅𝑒 ∗ ( ) 𝑑э 𝑚 В результата обобщения опытных данных, полученных различными авторами, установлено, в частности, что при движении жидкости в трубопроводе с гладкими стенками в пределах Re = 4*103 – 105 численные значения А = 0,158; m = -0,25; q = 1 [1, c.89]. Следовательно, для указанных условий уравнение имеет вид: 𝐸𝑢 = 0,158 ∗ 𝑅𝑒 −0,25 ∗ 𝑙 𝑑э Откуда: ∆𝑃тр = 0,316 ∗ 𝑅𝑒 −0,25 𝑙 𝜌 ∗ 𝑊2 ∗ ∗ , Па 𝑑э 2 Величина 0,316 ρ*W2 обозначается символом λ и определяется как коэффициент гидравлического сопротивления трения, а уравнение принято записывать в виде: 𝑙 𝜌 ∗ 𝑊2 ∆𝑃тр = 𝜆 ∗ ∗ , Па 𝑑э 2 где λ - зависит от режима движения (величина Rе) и шероховатости стен труб. Вводят понятие относительной шероховатости: 𝑒 𝜀= , 𝑑э где е - абсолютная величина средней шероховатости стен труб. Коэффициент гидравлического сопротивления трения λ рассчитывается по общей формуле: 62 1 𝜀 6,81 0,9 = −2 ∗ lg( +( ) ) 𝜆0,5 3,7 𝑅𝑒 Для гладких труб, когда влиянием шероховатости можно пренебречь: 1 = 1,8 ∗ lg 𝑅𝑒 − 1,5 𝜆0,5 Для автомодельной области гидравлического сопротивления трения λ определяется в основном шероховатостью трубы: 1 3,7 = 2 ∗ lg( ) 0,5 𝜆 ε Если Re ≤ 23/ ε, то применяется уравнение для гладких труб, если Re ≥ 220* ε -1,125, то применяется уравнение для автомодельной области. Если Re принимает промежуточное значение, то используется уравнение: 𝜆 = 0,11 ∗ ( 𝑙э 68 0,25 + ) 𝑑э 𝑅𝑒 где lэ – эквивалентная абсолютная шероховатость, мм. Для определения величины λ можно использовать также график [6], c.22. Помимо потерь на трение на линейных участках трубопровода λ происходят потери энергии на преодоление местных сопротивлений (повороты; внезапные расширения и сужения; запорно-регулирующая арматура и т.п.). Потери давления в местных сопротивлениях определяются по уравнению: ∑ 𝜉мс ∗ 𝜌 ∗ 𝑊 2 ∆𝑃мс = , Па 2 ξмс – коэффициент местного сопротивления. Суммарная потеря напора на преодоление трения и местных сопротивлений рассчитывается по формуле: 𝑙 + ∑ 𝜉мс ) ∗ 𝜌 ∗ 𝑊 2 𝑑э ∆𝑃пот = ∆𝑃тр + ∆𝑃мс = , Па 2 Если сеть представляет собой трубопровод постоянного поперечного сечения, то (1 + 𝜆 ∗ полное гидравлическое сопротивление сети равно: 𝑙 + ∑ 𝜉мс ) ∗ 𝜌 ∗ 𝑊 2 𝑑э ∆𝑃сети = + 𝜌 ∗ 𝑔 ∗ ℎгеом + (𝑃2 − 𝑃1 ), Па 2 где hгеом – высота подъёма жидкости, м; (1 + 𝜆 ∗ Р2 и Р1 – давление соответственно в приёмной и расходной ёмкостях, Па 63 3.2 Расчётная часть I участок (l=9 м) II участок (l=10 м) III участок (l = 26 м ) 0,5м 4 м 0,5 м 10 3м 1м 2м 16м 1м 2м 13 2м 2м 1 12 3 1м 4 5 6 7 8 9 2 11 Рисунок 3.1 - Схема трубопровода 3.2.1 Проектирование трубопровода Трубопровод соединяет начальное и конечное хранилища. Так как насос установлен у хранилища, то трубопровод напорный. В трубопровод включено 3 участка общей длины 45 м, 7 запорных вентилей (3,4,5,6,7,8,9), центробежный насос 12, измерительная диафрагма 13, 2 кожухотрубчатых теплообменника(10,11). Трубопровод имеет 6 поворотов на 900. Высота подъёма смеси 16 м. 3.2.2 Определение характеристик смеси Поскольку в условии задачи не оговаривается изменение температуры, принимаем поток изотермическим, т.е. с сохранением температуры 20 Плотность ацетона [табл. IV с 512] : при 20 при 56 Вязкость ацетона [табл.IX с 517] : при 20 при 56 и 80 на всем протяжении. ρт,20=791 кг/м3, ρт,56= 750 кг/м3; µт,20=3,38*10-4 Па*с, ; µт,56=2,39*10-4 Па*с. 64 Плотность метанола [ табл. IV с 512] : при 20 ρб,20= 792 кг/м3, при 56 ρб,80=760 кг/м3; Вязкость метанола [табл.IX с 517] : при 20 при 56 µб,20=5,25*10-4 Па*с, ; µб,56=3,76*10-4 Па*с. ρ20(смеси)= 0,45*791+0,55*792=791,55 кг/м3 (до теплообменника); ρ56(смеси)= 0,45*750+0,55*760=755,5 кг/м3(после теплообменника); lgμ20(смеси)= 0,45*lg 3,38 *10-4+ 0,55*lg 5,25*10-4 = -3,33; lgμ56(смеси)= 0,45*lg 2,39 *10-4+ 0,55*lg 3,76*10-4 = -0,51; μ20(смеси)= 4,68*10-4 Па*с ( до теплообменника); μ56(смеси)= 3,09*10-4 Па*с (после теплообменника). 3.2.3 Перевод массового расхода жидкости к объёмному Произведём перевод массового расхода жидкости к объёмному: V = G/(3600* ρсм) ,м3/с Vдо тепл = 18000/(3600*791,55) = 6,3*10-3 м3/с Vпосле тепл=18000/(3600*755,5) = 6,62*10-3 м3/с. 3.2.4 Определение ориентировочного диаметра трубопровода Определим ориентировочный диаметр трубопровода: 𝑑ср = ( 4 ∗ 𝑉𝑐 0,5 ) ,м 𝜋∗𝑊 где W - скорость движения бинарной смеси в напорном трубопроводе, таблица [6], с.17. 𝑊 = 2м/с Ориентировочный диаметр трубопровода составит: d до тепср = (4*6,3*10-3/3,14*2)0,5 = 0,063 м dпосле теп ср=(4*6,62*10-3/3,14*2)0,5=0,065 м 65 3.2.5 Выбор стандартного диаметра трубопровода Промышленность выпускает гостированный сортамент труб, среди которых необходимо выбрать трубы с диаметром наиболее близким к расчетному. Обозначаются трубы dн х δ. Рассчитаем стандартный диаметр трубопровода: 1. Рассчитаем наружный диаметр: 𝑑н = 𝑑ВН + 2 ∗ 𝛿 , мм где 𝛿 − толщина стенки трубы, мм 𝑑ВН – внутренний диаметр трубы, мм 2. Гостированные размеры труб по ГОСТ 8732-78 составляют следующий ряд, мм: 14х2; 18х2; 25х2; 32х2,5; 38х2,5; 45х3; 57х3; 76х3,5; 89х4,5; 108х4,5; 133х4; 159х4,5; 219х6; 272х7; 325х8; 377х10; 426х11; 465х13. Наиболее близкая к данным ГОСТа труба с размерами: dн = 76х3,5 мм 3. Эквивалентный диаметр будет равен: 𝑑э = 0,069 мм 3.2.6 Уточнение скорости движения жидкости Далее следует уточнить скорость движения жидкости в трубопроводе: 𝑊= 4 ∗ 𝑉𝑐 (𝜋 ∗ 𝑑э 2 ) , м/с Wдо теп = 4* Vc/(π* dэ2) = (4*6,3*10-3)/(3,14*(0,069)2)=1,68 м/с. Wпосле теп = 4* Vc/(π* dэ2) = (4*6,62*10-3)/(3,14*(0,069)2)=1,65 м/с 3.2.7 Определение режима движения жидкости Определим режим движения жидкости: Re= W* dэ * ρсм /μсм Reдо теп= (1,68*0,069*791,55)/4,68*10-4=196063,3 Reпосле теп = (1,65*0,069*755,5)3,09*10-4=278361,4 Режим движения турбулентный 66 3.2.8 Определение коэффициента гидравлического сопротивления Для определения относительной шероховатости примем, что средняя шероховатость l = 0,2 мм. Относительная шероховатость высчитывается по следующей формуле: 𝜀= 𝜀= 𝑙 𝑑э 0,2 = 2,9 ∗ 10−3 69 Проверим условие Re ≥ 220 ∗ ε−1,125: -до теплообменника: 220*(2,9*10-3)-1,125 =157479,8, т.е. больше Reдо теп=196063,3. Примем уравнение: 1/ λ0,5 = -2*lg(ε/3,7+(6,81/Re)0,9) = -2*lg(2,9*10-3/3,7+(6,81/196063,3)0,9) = 6,21. Откуда λ = 0,026. -после теплообменника: 220*(2,9*10-3)-1,125 =157479,8, т.е.меньше Reпосле теп=278361,4. Примем уравнение: 1/ λ0,5 = 2*lg(3,7/ε) = 2*lg(3,7/2,9*10-3) = 6,21. Откуда λ = 0,026 3.2.9 Нахождение коэффициентов местных сопротивлений Согласно табличным данным [6], с.520 коэффициенты местных сопротивлений: - вход в трубу ξв = 0,5; - колено 90 0 ξкол = 1,1; - выход из трубы ξвых. = 1; - измерительная диафрагма (при m = (dэ/D)2 = 0,3, то ξд =18,2) - задвижки ξзад=0,5 - внезапное расширение при входе в теплообменник ξрасш=0,64 - внезапное сужение при выходе из теплообменника ξсуж=0,4 67 - сопротивление во входной и выходной камере теплообменника ξвх к=ξвых к=1,5 - вход в трубную решетку и выход из нее ξвх.тр.р.=ξвых.тр.р.=1,0 - расхождение потоков ξрасх=8,35 - схождение потоков ξсх.=3,83 Геометрическая высота подъёма смеси составляет 16 м. 3.2.10 Определение полной потери напора в трубопроводе Полные потери напора в трубопроводе рассчитывается по следующей формуле: 𝑙 + ∑ 𝜉1 ) ∗ 𝜌 ∗ 𝑊 2 𝑑э Δ𝑃сети = + 𝜌 ∗ 𝑔 ∗ ℎгеометр ∗ (𝑃2 − 𝑃1 ), Па 2 Произведём расчёт, разделив трубопровод на три участка: (1 + 𝜆 ∗ I участок: Коэффициенты местных сопротивлений составят: - до теплообменника ∑ξдо.=ξв +nξзад +ξд +nξрасш +n ξк + ξрасх= =0,5+4*0,5+18,2+2*0,64+2*1,1+8,35 =23,51 - в теплообменнике ∑ξт. = 2*( ξвх к+ ξвых к+ ξвх.тр.р+ ξвых.тр.р)=2*(1,5+1,5+1,0+1,0)=10 - от теплообменника до реактора ∑ξот=n ξсуж+ n ξкол+n ξзад+ ξвых.+ ξсх= 0,4 +4*1,1 +3*0,5 +1+3,83 =11,13 Тогда полное гидравлическое сопротивление сети по формуле: ΔРсети = (1 + λ * I/ dэ + ∑ ξмс)* ρ*W2 /2 + ρ*g*hгеом + (Р2 – Р1) ΔРсети.до=(1+0,026*9/0,069+23,51)*791,55*(1,68)2/2=31166,7 Па ΔРсети.т=(1+0,037*5/0,069+10)*773,325*(0,3)2/2=476,1 Па ΔРсети.после=(1+0,026*36,7/0,069+11,13)*755,5*(1,65)2/2+755,5*9,81*26,7= 224582,7 Па ∑Рсети= 31166,7+476,1+224582,7= 256225,5 Па Из соотношения ΔРсети = ρ*g*h определим hсети = ΔРсети/ (ρ*g) 68 hсети.до=31166,7/(791,55*9,81)=4 м hсети.т=476,1/(773,325*9,81)=0,06 м hсети.от=224582,7/(755,5*9,81)=30,3 м ∑ hсети=4+0,06+30,3=34,36 м 3.2.11 Построение характеристики трубопроводной сети Будем считать, что характеристика сети представляет собой правильную параболу, выходящую из точки с координатами Vc = 0; h на которой известна точка с координатами Vc = 22,74 м3/ч и hсети = 34,36 м. Найдем коэффициент параболы. Общее уравнение параболы: 𝑦 = 𝑎 ∗ 𝑥2 + 𝑏 Подставив вышеобозначенные значения имеем: 34,36= а*22,742 + 26,7 Тогда: a=0,0148 Возьмем несколько значений объемной производительности и определим напор hсети. Данные занесём в таблицу: Таблица 3.1 - Зависимость напора сети от производительности насоса Напор 32,62 33,8632 34,35319 35,2248 36,7048 38,3032 40,02 41,8552 43,8088 45,8808 48,0712 50,38 Производительность, м3/ч 20 22 22,74 24 26 28 30 32 34 36 38 40 69 Насос 36,5 35,5 35,2 34,8 34,4 34 33,8 33,2 33 32,7 32,4 32 По полученным характеристикам строим график: 60 55 Напор, м 50 45 насос сеть 40 35 30 20 25 30 35 40 45 Производительность, м3/ч Рисунок 3.2 – Совмещение характеристик сети и насоса 3.2.12 Выбор насоса При выборе насоса необходимо соблюдать следующие условия: - напор при нулевой производительности должен быть больше, чем геометрическая высота подъема жидкости в сети; - рабочая точка должна лежать в области максимальных К.П.Д.; - рабочая точка должна лежать на нисходящей ветви графика Н = f(Vc). Наиболее близкий по параметрам к расчетному насосу в каталоге является центробежный насос 3К-9 с максимальной производительностью 30 м3/ч=8,3 л/с и с максимальной высотой напора 16 м. Характеристика такого насоса также приведена на рисунке 3.2. Расположение рабочей точки относительно расчетной точки , показывает, что насос может преодолеть гидравлические сопротивления сети и подавать в неё заданную смесь. 3.2.13 Вывод К установке предлагается центробежный насос 3К-9, который обеспечит перекачивание 22,74 м3/ч смеси, с температурой 20 0С по трубопроводу из хранилища через теплообменник в колонну. При этом производительность насоса 30 м3/ч, напор 16 м, диаметр рабочего колеса 168 мм, число оборотов 2900 об/мин, к.п.д. составит 62%, мощность потребляемая им из сети 4,8 кВт. 70 Заключение Поверочный расчёт полной ректификационной колонны для разделения бинарной смеси ацетон – метиловый спирт производительностью 18000 кг/ч с начальной концентрацией 0,45 масс. доли НКК в смеси показал, что для получения дистиллята с концентрацией бензола 0,97 масс. доли и кубового остатка с концентрацией НКК 0,015 масс. доли необходимо: 1)выбрать три колонны типа КСС с диаметрами 3,6 м; 2) установить в колонне ситчатые тарелки типа ТС-Р ГОСТ 28-805-73; 3) диаметр отверстий в тарелке 4 мм с шагом между отверстиями 11 мм; 4) число действительных тарелок в колонне 136 (78 в укрепляющей части и 58 в исчерпывающей); 5) расстояние между тарелками принято 0,3 м; 6) высота сепарационной и кубовой частей приняты по 1,5 м; 7) общая высота колонны 52,416 м; 8) общее сопротивление прохождению пара в тарельчатой части колонны 51,164 кПа 9) В качестве подогревателя выбираем теплообменника с диаметром кожуха D = 325 мм, числом труб n=62, длинной труб lтр = 4 м, площадью теплопередачи F = 17 м 2 и с запасом поверхности 0,25, причём второй резервный теплообменник. 10) Для подачи жидкости в теплообменник и ректификационную колонну выберем тип насоса:3К-9 с V = 30 м 3 /ч, H = 16 м, N =4,8 кВт, D = 168мм, КПД = 62%. 71 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ: 1. Касаткин А.Г. Основные процессы и аппараты химической технологии. Издательство. М.: Химия, 1970, 784 с. 2. Дытнерский Ю.И Основные процессы и аппараты химической технологии: Пособие по проектированию. Издательство. М.: Химия, 1991, 496 с. 3. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов. Л.: Химия, 1987, 576 с. 4. Ривкин С.Л., Александров А.А. Теплофизические свойства воды и водяного пара. – М.: Энергия, 1980. – 424 с., ил. 5. Мастрюков Б.С. Теплотехнические расчеты промышленных печей. Издательство. М.: «Металлургия», 1972, 360 с . 6. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – М.: Химия, 1987, 560 с. с ил. 7.Каталог насосов 72