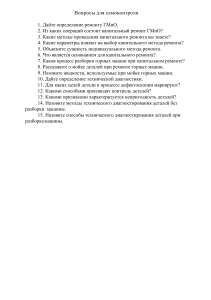

РАЗРАБОТКА МЕТОДИЧЕСКИХ МАТЕРИАЛОВ ПО ПРОВЕДЕНИЮ ЛАБОРАТОРНЫХ - ПРАКТИЧЕСКИХ РАБОТ ПО ДИСЦИПЛИНЕ «ОСНОВА ТЕХНОЛОГИЙ ПРОИЗВОДСТВА И РЕМОНТА АВТОМОБИЛЕЙ»

реклама