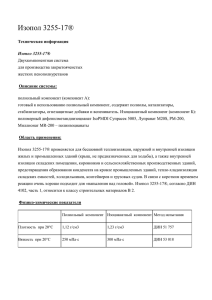

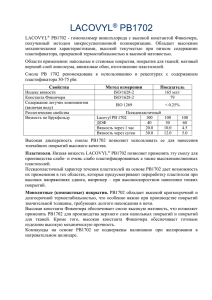

Министерство науки и высшего образования РФ Федеральное государственное автономное образовательное учреждение высшего образования СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ Реферат по теме «Ионно-плазменное напыление» Выполнил студент: 2 курса магистратуры, группы ЭНЭ-м-о-21-1 Махмадхонзода Бунёд Махмадхон Ставрополь, 2023 г. 1 Содержание Введение ................................................................................................................... 3 Ионно-плазменное напыление (ИПН) .................................................................. 4 Схема процесса ИПН .............................................................................................. 6 Расходные материалы ионно-плазменного напыления....................................... 9 Оборудование ИПН............................................................................................... 11 Технология ИПН ................................................................................................... 18 Заключение ............................................................................................................ 22 Список использованной литературы ................................................................... 23 2 Введение В настоящее время исследованиям в области напыления, а значит, в частности, ионно-плазменного, т.к. именно оно, наравне с магнетронным, является наиболее актуальным, уделяется значительный интерес. Напыление - сложный процесс, который представляет собой равномерное осаждение по металлу или иной поверхности изделия тончайшего слоя заданного вещества с целью придания изделию дополнительной прочности, электропроводности, износоустойчивости или красивого внешнего вида. Существуют такие виды напыления, как электродуговое, лазерное, индукционное, электронно-лучевое, и др. Целью данного реферата является исследование ионно-плазменного напыления. Данная работа ставит перед собой такие задачи, как рассмотрение понятия "ионно-плазменное напыление", характеристика процесса напыления, расходные материалы и оборудование, а также применение разработанных покрытий. 3 Ионно-плазменное напыление (ИПН) Одним из методов получения покрытий многомикронной толщины является вакуумное ионно-плазменное напыление. Способ вакуумного напыления основан на физических процессах испарения или распыления материалов в вакууме с последующей конденсацией продуктов на требуемой поверхности. Данный метод обладает рядом преимуществ: · возможность получения покрытий при температуре подложки 80 - 100 С°; · простая технология получение интерметаллидов, а также и нитридов и карбидов стехиометрического состава; · толщина покрытий может варьироваться от 0,01 до 20 мкм; · равномерное нанесение на детали сложной геометрической формы; · покрытие не нуждается в финишной обработке. Покрытия, полученные методом ионно-плазменного напыления, могут быть использованы для самых различных целей: · для снижения различных видов износа, снижения или повышения коэффициента трения, повышения противозадирных свойств и исключения схватывания, в том числе при эксплуатации в условиях повышенных температур, вакуума, специальных сред и т.д.; · для повышения коррозионной стойкости деталей в различных специальных средах, в том числе и при повышенных температурах; · для обеспечения заданных свойств по отражению или поглощению электромагнитных волн мм, см- и других диапазонов; · для обеспечения заданных электротехнических свойств на непроводящих материалах; · для обеспечения заданных поглощательных, излучательных или отражательных свойств излучений оптического и инфракрасного диапазонов; · для защиты материалов от воздействия ультрафиолетового и другого проникающего излучения; 4 · для замены покрытий, получаемых гальваническим и химическим осаждением, на покрытия из тех же материалов, но более высокого качества с использованием экологически чистых производств; · для придания поверхности нужных декоративных свойств различной цветовой гаммы с обеспечением высокой прочности сцепления, стойкости к износу и коррозии; · для придания защитно-декоративных свойств медицинским инструментам, коронкам, протезам и т.д. с имитацией цвета драгоценных металлов при существенном повышении медико-биологических свойств этих медицинских изделий; · для получения покрытий различной цветовой гаммы и нужным уровнем светоотражения на стеклах; · для получения покрытий других специальных назначений. Выбор конкретного вида покрытия, его толщины, состава и технологии нанесения зависит от вида и геометрии изделия, условий его эксплуатации, вида материала изделия и его массы и т.д. и отрабатывается в результате многовариантных исследований. 5 Схема процесса ИПН Генерация плазменного потока в вакууме. При поджиге вакуумной дуги на торцевой поверхности катода возникают сначала быстро перемещающиеся катодные пятна первого типа, которые через время порядка 1 - 0,5 мс переходят в медленно перемещающиеся катодные пятна второго типа. Из катодных пятен второго типа эродирует материал катода, состоящий из ионной, паровой и микрокапельной фазы. Продукты эрозии разлетаются практически изотропно над поверхностью катода, а из-за перемещения катодного пятна и наличия до 10 катодных пятен одновременно на поверхности эти продукты эрозии образуют плазменную струю, уходящую от поверхности катода. Система магнитных и электрических полей дополнительно перерабатывает продукты эрозии, увеличивая долю ионной фазы и кинетическую энергию ионов, а также коллимирует плазменную струю. На выходе генератора состав плазменной струи оценивается следующими значениями: доля ионной фазы 30-95%, паровой фазы - 5-65%, микрокапельной фазы - 20-0,5%. Кинетическая энергия ионов достигает сотен электрон-вольт. Поскольку такие параметры как доля ионной фазы, средняя кинетическая энергия на ион, средняя степень ионизации ионов являются основными физическими параметрами, определяющими свойства покрытий и технологические режимы их получения, а также из-за того, что даже в одинаковых по схеме ускорителях эти параметры могут существенно изменяться, необходимо при запуске новых установок в работу проводить определение этих параметров. Закономерности осаждения частиц напыляемого материала на генератора в подложку. Плазменная струя, свободномолекулярном выйдя со режиме, среза проходит сопла вакуумную камеру, взаимодействует с поверхностями конденсации и образует покрытие. На деталь через технологические приспособления подается отрицательное 6 напряжение, получившее название опорного напряжения в режиме напыления и высокого напряжения в режиме ионной очистки поверхности. Ионы плазмы под действием напряжения смещения ускоряются в дебаевском слое около поверхности, обычно нейтрализуются и, ударяясь о поверхность, передают свою кинетическую энергию поверхности около точки соударения. В зависимости от абсолютной величины кинетической энергии ионов на поверхности протекают различные процессы. При энергиях меньше 10 эВ эти процессы имеют в основном термическую природу, при энергиях больше 10 эВ начинают сказываться процессы с нетермической природой, при энергиях выше пороговой энергии распыления начинаются процессы ионного травления поверхности, при энергиях, превышающих критическую энергию внедрения, ионы начинают внедряться в кристаллическую решетку, при энергиях выше энергии смещения атомов кристаллической решетки в твердом теле возникают каскады смещения, характерные для ионной имплантации. При этом активно протекают процессы: образования активных центров роста покрытия, выбивание с поверхности атомов, не попавших в минимумы потенциальной энергии, ускоренная поверхностная диффузия, нетермическая диссоциация адсорбированных соединений, разрывы полярных цепочек, нагрев поверхности и т.д. Для получения соединений используют реактивные газы. Так при использовании титанового катода и газового азота можно получать нитрид титана. Причем, при увеличении опорного напряжения количество неметалла (азота), вступающего в реакцию нитридообразования, возрастает, и при некотором критическом значении образуется нитрид стехиометрического состава. Образование такого соединения происходит в результате диссоциативной хемосорбции азота. Качество покрытия определяется качеством процесса ионной очистки детали и зависит от технологических параметров тока дуги, потенциала смещения, давления газа, температуры детали и во многом зависит от конструкции генератора плазмы, особенностей 7 детали и технологической оснастки, а также от химической чистоты используемых материалов. 8 Расходные материалы ионно-плазменного напыления Вакуумные ионно-плазменные покрытия могут быть получены из любых токопроводящих материалов, допускающих их разогрев вакуумной дугой и устойчивых к интенсивной сублимации в вакууме, сплавов и твердых растворов этих материалов, их соединений в виде интерметаллидов, нитридов, карбидов, окислов и т.д. Подложкой могут служить детали из металлов, сплавов, диэлектриков, полимеров и композиционных материалов, допускающих технологический разогрев в вакууме до определенных температур. Температура зависит от вида покрытия и свойств материала детали и определяет свойства изделий с покрытием. Ее величина устанавливается в конкретном процессе отработки технологии и зависит от вида применяемого оборудования. Опыт показывает, что высококачественные покрытия из чистых металлов могут быть получены при температурах не менее 80-100 °С, покрытия из нитридов - при температурах не менее 150-300 °С, а карбидов - при температурах 250-400 °С. Исходными технологическими материалами для вакуумного ионноплазменного напыления являются катоды из напыляемых металлов. Как правило, это металлы высокой чистоты. Например, титан (ВТ-1-00), медь (М 0), хром (ВХ-1), алюминий (А 99) и т.д. Катод Булат - 6К Катод для установки ННВ-6.6-И 1 9 для установки Для получения соединения напыляемых металлов применяют газы особой чистоты. Наиболее часто используются такие газы как азот, кислород, водород, углекислый газ, ацетилен. Для создания инертной среды в вакуумной камере применяют аргон или гелий. 10 Оборудование ИПН Установка для вакуумного ионно-плазменного напыления. С начала 80-х годов, в СССР был налажен серийный выпуск оборудования на базе схемы "Пуск" и на базе схемы "Булат" - установки типа "Булат-3Т", "Юнион", ВУ-1 и установки типа ННВ. Схема "Булат-3" также используется в установке фирмы Multi-Arc Vacuum Systems Inc, купившей в СССР лицензию на производство такого оборудования. На сегодняшний день широкое распространение на территории России получила установка ННВ-6.6 для нанесения ионно-плазменным методом защитных, износостойких и декоративных покрытий из различных материалов (Ti, Zr, Cr, Mn, Al, Mo, W, их оксиды, нитриды и карбиды, сплавы и композиции) на детали и инструмент, в том числе режущий. Особенности конструкции рабочей камеры установки позволяют получать высококачественные многослойные покрытия при пониженных температурах. 11 однородные и 1. корпус; 2. электрическая часть 1. дверца; 2. электрод токоподводящий (электродуговой испаритель); 3. система водоохлаждения; 4. вакуумная система; 5. механизм вращения; 6. основание Корпус имеет вид вертикального цилиндрического сосуда с боковым проемом, который закрывает дверца. Он выполнен с двойными стенками, образующими полость водоохлаждения (или подогрева при откачке камеры). На боковых стенках корпуса установлены два электродуговых испарителя. Корпус с дверцей образует вакуумную камеру. 12 Дверца имеет двойные стенки, которые образуют полость водоохлаждения. На дверце установлен третий электродуговой испаритель, который может быть размещен и на верхней плоскости корпуса. Система водоохлаждения состоит из водораспределительной панели и трубопроводов. В панели предусмотрена воронка для визуального контроля протока воды, а также датчики сигнализаторов уровня. Расход воды регулируют вентили, установленные на коллекторе. Вакуумная система обеспечивает создание в рабочей камере необходимого рабочего давления. Регулирование остаточного давления выполняется с помощью автоматического регулятора напуска рабочего газа. Система состоит из клапана с электромагнитным приводом, напускного регулируемого клапана (автоматического натекателя) и электронного блока управления. Механизм вращения имеет электромеханический привод, состоящий из электродвигателя постоянного тока и редуктора, соединенных клиноременной передачей. Электродвигатель позволяет изменять число оборотов и направление вращения. Основание предназначено для монтажа на нем камеры, вакуумной системы, системы водоохлаждения и подогрева. В тумбе основания расположен механизм вращения и блоки поджига дуги. Электродвигатель установлен на плите, которая крепится к тумбе основания. Вакуумная система и панель водоохлаждения расположены на площадке основания. В площадке под съемным листом размещены провода цепей управления и силовые цепи. Электрическая часть служит для электроснабжения установки и управления технологическим процессом. Электроснабжение производится от трехфазной сети напряжением 380В, цепи управления питаются напряжением 220В и частотой 50 Гц. Высоковольтный источник питания, включающий в себя тиристорный преобразователь напряжения, высоковольтный 13 трансформатор и выпрямитель, обеспечивает регулирование напряжения в пределах от 100 до 1500 В. Источник опорного напряжения, включающий в себя тиристорный преобразователь (общий с высоковольтным источником), трансформатор и выпрямитель, обеспечивает регулирование напряжения от 20 до 280 В. Генератор металлической плазмы Для получения плазмы металлов в данной установке используются электродуговые испарители с холодным катодом с последующей переработкой плазменной струи в скрещенных электрическом и магнитном полях или электродуговые ускорители (совмещающие эти два процесса). Типовые схемы генераторов металлической плазмы приведены на рисунках, где обозначено: 1 - катод; 2 - система защиты от сброса дуги на боковую поверхность; 3 - соленоид; 4 - фланец вакуумной камеры; 5 - электрод поджига; 6 - анод; 7 - дополнительный анод; 8 - канал подачи реакционного газа. В генераторах рис.1 и рис.3 функцию анода выполняют водоохлаждаемые цилиндрические стенки узла его крепления. В этих генераторах реализована схема электродугового испарения. В генераторе рис.2 реализована схема электродугового ускорителя. Некоторые технические характеристики серийного оборудования приведены в таблице. В связи с отсутствием удовлетворительных теорий вакуумной дуги и плазмодинамики плазменных потоков в скрещенных электрическом и магнитном полях сложной геометрии с учетом эффектов взаимодействия с электропроводящими поверхностями, все схемы генераторов разработаны экспериментально. Их оптимизация проводится по относительному максимуму ионного тока металла при относительном минимуме потока паровой фазы металла и абсолютном минимуме микрокапельной фазы. 14 Рис.2 Торцево Рис.3 Генерат й холловский ор ускоритель с металлическо автономным й управлением установки коллимацией ННВ 6.6-И 1 плазмы Рис.1 Схема простейшего электродугового испарителя типа "Булат-1". Технические характеристики серийных установок Наименова ние показателя НН Була Булат- В т-3Т 9 6.6И1 ЮНИОН , УРМЗ 279-048 15 Пуск ВУ- 83 2Б ННИ 39-5-И 1 Була т-6К 1. Габариты вакуумной камеры, мм 5 6 00x5 00x65 00 0 3 4 6 00x 650 0 24 3 2 9 5 0x530x55 60x25 40x550 0 0 x550 2 2 2 4 3 до 40 30-60 10-20 до 40 40 60-90 20-30 75 20-60 90 00x500 00x5 00 2. Число генераторов 3 плазмы 3. Скорость до роста 10- покрытия, 20 до 40 до 40 мкм/с 4. Время типового 120- технологич 150 60-90 6090 еского цикла, мин 280 5. 0- (пл 250 авн Диапазон (плав 30- о) регулирова но) 1700 100 ния 700- (плавн - напряжения 1200 о) 170 на детали, В (ступ 0 .) (пл 0- 1-180 (плавно) 1000 01200 (плав но) 0-200 0-280 (плавн (плавн о) 700- о) 200- 1000 1700 (ступ.) (ступ.) 380 (пла вно) 1001700 (ступ .) авн о) 16 6. Диапазон регулирова ния средней энергии до до 1200 1700 до 170 0 до 180- 1000 до до до 1200 1000 1700 Д до 1700 однократны х ионов, эВ 7. 3 2 Габариты ,17x1 оборудован ,95x2 ия, м ,16 1 2 ,9x ,2x2,1 3,6 x2,2 x2, 2, 2x2,0x2,0 ,87x0, 69x1, 85 07 1 3 2 ,4x1,5x ,9x3,6x ,4x1, 1,6 2,07 7x2,1 Практический опыт работы на серийном и лабораторном оборудовании, а также комплексные исследования позволили не только получить важные прикладные результаты, но и выявили недостатки и направления, по которым возможно дальнейшее совершенствование оборудования. К недостаткам существующего отечественного серийного оборудования можно отнести следующее: 1. Наличие в плазменном потоке микрокапельной фазы. 2. Возникновение микродуговых привязок на обрабатываемом изделии. 3. Недостаточная степень ионизации плазменного потока и большая дисперсия распределения ионов по энергиям. 4. Недостаточно высокая производительность процесса напыления. 5. Недостаточная скорость и глубина откачки вакуума. 6. Трудности в получении равномерного по толщине покрытия на деталях сложной формы. 7. Сложность получения многокомпонентных покрытий, так как при напылении из различных катодов возникает микрополосчатость покрытия. 8. Недостаточная степень автоматизации и диагностики процесса. 17 Технология ИПН Подготовка подложки под напыление Все подготовительные операции проводятся с целью очистки поверхностей детали от загрязнений органического и неорганического характера. От полноты проведения очистки зависит прочность сцепления покрытия с деталью и качество самого покрытия. Покрываемые детали должны иметь шероховатость поверхности не выше Ra=1,25 мкм, а по резьбе не выше Ra=2,5 мкм. Наиболее эффективная подготовка поверхности по шероховатости заключается в анодно-плазменной полировке и виброгалтовке, хотя допускаются другие технологические операции (шлифовка, механическая полировка и т.д.) с последующим удалением паст и частиц абразива с поверхностного слоя промывкой в бензине или Нефрасе, а затем в этиловом спирте. Все операции необходимо проводить в ультразвуковой ванне. Затем проводится визуальный контроль качества подготовки поверхности с помощью лупы или бинокулярного микроскопа. На поверхностях деталей не должно быть следов и пятен от влаги и других загрязнений, а также ворсинок из ткани, так как они инициируют микродуговые разряды в процессе ионной очистки. В конце проводится сборка деталей на приспособлении для нанесения покрытий. Вместе с деталями обычно загружается образец-свидетель для замера твердости и толщины. В качестве образца-свидетеля могут быть использованы детали, забракованные по геометрии. При этом необходимо отметить, что время нахождения деталей в чистой закрытой стеклянной или металлической таре после отмывки не должно быть более четырех часов. При отклонении по допустимому времени хранения деталей повторить промывку в спирте. Режим напыления. Перед напылением в первую очередь, необходимо очистить поверхность детали от различных имеющихся загрязнений. В качестве предварительной 18 операции для очистки металлических деталей больших площадей обычно используют очистку газовым ионным травлением в атмосфере аргона. Второй операцией является очистка бомбардировкой ионами металла. Полнота очистки поверхности зависит от степени разряжения, величины высокого напряжения, плотности ионного тока металла, общей площади деталей и их конфигурации. Очистку обычно проводят импульсно, включая и выключая ток дуги. Время работы испарителя и паузы между ними подбираются экспериментально для обеспечения равномерности прогрева детали без ее перегрева. Затем осуществляется непосредственно напыление или чистого металла, или соединения (карбида, нитрида, оксида и т.д.) Конечной операцией напыления является охлаждение деталей (выдержка в вакуумной камере определенное время). Обработка покрытия после напыления. Вакуумное ионно-плазменное напыление является финишной операцией и ни в каких действиях по доводке покрытие не нуждается. После напыления процесс завершен, и деталь можно сразу пускать в эксплуатацию. Состав и область применения разработанных покрытий Состав покрытия Назначение покрытия Применяются для замены тех же Хром, никель, медь покрытий, наносимых гальваническими и химическими методами. Алюминиевые А-99 покрытия, наносимые вакуумным плазменным методом для защиты от коррозии, в том 19 числе пружин, и для экранирования корпусов приборов и двигателей, изготовленных из полимерных материалов. Нитрид (карбид) титана, нитрид хрома, нитрид циркония, нитрид (карбид) титана-хрома, нитрид (карбид) циркония-хрома, нитрид (карбид) титана-циркония Нитрид титана, нитрид титана - нитрид хрома-титана, хром, нитрид титана - нитрид титана-молибдена, молибден Износостойкие покрытия обрабатывающего инструмента при обработке сталей, сплавов и Износостойкое покрытие для полимеров. узлов трения деталей машин, в том числе изготовленных из титановых сплавов и работающих без смазок в условиях вакуума. Антиадгезионные Хром, нитрид титана для предохраняющие покрытия, детали от схватывания, в том числе в расплавах припоев. Покрытие полимерных Титан - никель - алюминий материалов на изделиях из композиционных радиотехнического назначения с высоким коэффициентом отражения. Покрытие на деталях корпусов Медь-олово двигателей, приборов и штепсельных разъемов, 20 изготовленных из полимерных материалов и подвергаемых бескислотной пайке при сборке. Уплотнение Алмазоподобный углерод графита. пиролитического Износостойкое покрытие деталей пар трения. Покрытие волокнах, Титан на углеродных предназначенных для создания углеродных композиционных материалов с полимерной связующей. Нитрид титана Покрытие - для карбонитрид титана - карбид поверхностей титана насадок буровых долот. Никель - хром - кобальт алюминий - иттрий, циркония - окись иттрия окись внутренних гидромониторных Термобарьерное покрытие для деталей горячего тракта ГТД, в том числе для турбинных лопаток первой ступени. 21 Заключение Метод ионно-плазменного напыления - это ответственный процесс, от полноты и качества проведения которого, зависит прочность сцепления покрытия, что в дальнейшем очень важно. Если касаться установок, предназначенных для процесса напыления, то они довольно сложны, но естественно оправдывают свою сложность, например тем, что позволяют получать высококачественные однородные и многослойные покрытия при пониженных температурах. Ионно-плазменное напыление является напылением защитного характера. Часто наносится на внутренние поверхности трубопроводов, применяется в современной микроэлектронике, а так же применяя методику ионно-плазменного напыления можно создавать также противоэрозионные покрытия, ну а для широкого потребления - декоративные, на материалах из керамики, стекла или металлов. напыление ионно-плазменный вакуумный Метод напыления, рассматриваемый в данном реферате, имеет спектр значительных преимуществ. Ознакомившись с ними, можно сделать вывод, что ионно-плазменное напыление является перспективным, качественным, и очень эффективным методом, что объясняет его актуальность в наше время. 22 Список использованной литературы 1. Береснев В.М., Погребняк А.Д., Азаренков Н.А., Фареник В.И., Кирик Г.В. Нанокристаллические и нанокомпозитные покрытия, структура, свойства // ФИП. 2007. Т. 5, №1-2. С. 4-27. 2. Газотермическое напыление композиционных порошков / А.Я. Кулик, Ю.С. Борисов, А.С. Мнухин, М.Д. Никитин. - Л.: Машиностроение, 1985. - 199 с. 3. Иевлев В.М. Компактные пленочные наноструктуры // Алмазные пленки и пленки родственных материалов: тр. Харьк. науч. ассамблеи ISTFE-15. - Харьков, 2003. - С. 82. 4. Кудинов В.В. Плазменные покрытия. - М.: Наука, 1977. - 184 с. 5. Левашов Е.А., Штанский Д.В. Многофункциональные наноструктурные пленки // Успехи химии. - 2007. - Т. 76, №5. - С. 501509. 6. Мовчан Б.А., Демчишин А.В. Исследование структуры и свойств толстых вакуумных конденсатов никеля, титана, вольфрама, окиси алюминия и двуокиси циркония // ФММ. 1969. Т. 28, №4. С. 653-660. 7. Панчук Д.А. Высокомолекулярные соединения / О взаимодействии структуры и деформации прочностных свойств металлических покрытий, нанесённых на полимер методом ионно-плазменного напыления. 8. Прохоров А.М. Большая Советская Энциклопедия – М. 9. Тарасенко Ю.П. Оптимизация технологии нанесения ионноплазменных покрытий нитрида титана на малогабаритные тонкостенные детали. 10. Физика тонких пленок / под ред. Г. Хасса, Р.Э. Туна; пер. с англ. под ред. М.И. Елинсона, В.Б. Сандомирского. - М.: Мир, 1967. - Т. II. - 396 с. 11. Хасуй А. Техника напыления. - М.,: Машиностроение, 1975. - 288 с. 12. Хасуй А., Моричаки О. Наплавка и напыление. - М.: Машиностроение, 1985. - 240 с. 23