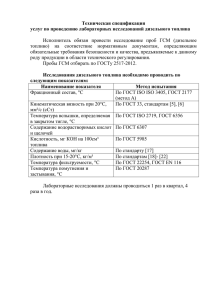

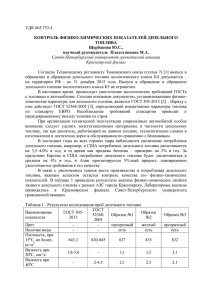

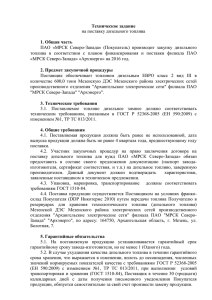

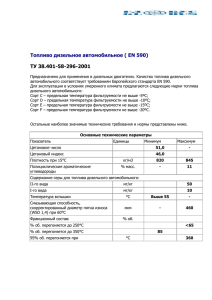

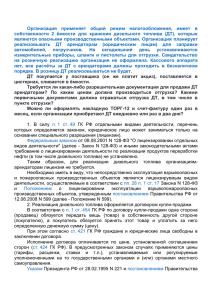

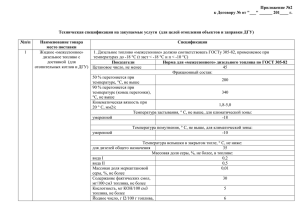

Министерство науки и высшего образования Российской Федерации федеральное государственное бюджетное образовательное учреждение высшего образования Алтайский государственный технический университет им. И.И. Ползунова Университетский технологический колледж ОТЧЕТ по учебной практике (вид практики) в Алтайский государственный технический университет им. И. И. Ползунова (наименование организации) У (П) П 23.02.04 (код специальности ) Студент гр. ТЭПС-11 (№ практики по УП) ____________ (подпись,) (№ студента по списку) Майструк А. Е. (Ф.И.О. студента) Руководитель практики от колледжа ________________________________ ___________________ ________________________ (должность) (подпись) (расшифровка подписи) Руководитель практики от организации __________________________________ ___________________ _____________________ (должность) (подпись) подписи) Итоговая оценка по практике ____________________ Барнаул 20__ (расшифровка Оглавление 1. Из каких элементов состоит основное рабочее оборудование автогрейдера? ......................................................................................................... 2 2. Что включает в себя гидросистема управлений работой автогрейдера? ................................................................................................................................... 4 3. В каких единицах измеряется трудоемкость выполнения ТО и ремонта экскаватора? .......................................................................................... 7 4. Какая периодичность выполнения ТО и ремонта экскаватора? ......... 10 5. Как маркируются дизельные виды топлива? ........................................... 16 6. Какие виды бульдозеров существуют в зависимости от конструкции рабочего органа? ................................................................................................. 23 Список используемых источников .................................................................. 26 1 1. Из каких элементов состоит основное рабочее оборудование автогрейдера? Все узлы и агрегаты автогрейдера класса 140 (рис. 1, а), в том числе двигатель 3 с трансмиссией, кабина водителя 4, основное и дополнительное рабочее оборудование автогрейдера, смонтированы на основной раме 8 коробчатого сечения, которая одним концом опирается на передний мост с управляемыми пневмоколесами 11, а другим - на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16. Передние колеса автогрейдера можно устанавливать с боковым наклоном в обе стороны для повышения устойчивости движения машины при работе на уклонах (рис. 1, в) и уменьшения радиуса поворота. У автогрейдеров всех классов угол бокового наклона колес составляет ± 20°. Рисунок 1 - Автогрейдер класса 140: а - общий вид; б - схема поворота отвала в плане; в - схема бокового наклона колес; г - схема бокового выноса отвала 2 Основное рабочее оборудование автогрейдера состоит из тяговой рамы 7, поворотного круга 12 и отвала 13 со сменными двухлезвийными ножами. Полноповоротный в плане отвал обеспечивает работу автогрейдера при прямом и обратном ходах машины. Поворот отвала в плане осуществляется гидромотором через редуктор. Передняя часть тяговой рамы шарнирно соединена с рамой машины, а задняя часть подвешена на двух гидроцилиндрах 6, с помощью которых грейдерный отвал устанавливают в различные положения: транспортное (поднятое) и рабочее (опущенное). В рабочем положении отвал внедряется в грунт ножами и при движении срезает слой грунта и перемещает его в направлении, определяемом установкой отвала в плане под углом, а к продольной оси машины (рис. 1, б). Угол резания отвала в зависимости от категории грунта регулируется гидроцилиндром 14. Вынос тяговой рамы в обе стороны от продольной оси машины обеспечивается гидроцилиндром 5. Дополнительное рабочее оборудование автогрейдера включает удлинитель отвала, кирковщик 7, управляемый гидроцилиндром 2, и бульдозерный отвал 10, управляемый гидроцилиндром 9. Гидравлическая система управления рабочим оборудованием автогрейдеров обеспечивает подъем-опускание тяговой рамы вместе с поворотным кругом и отвалом, поворот отвала вместе с поворотным кругом в плане на 360°, боковой вынос отвала в обе стороны от продольной оси машины (рис. 1, б), установку отвала под углом в вертикальной плоскости, боковой вынос отвала для планировки откосов под углом у (рис. 1, г), а также совмещение различных установок отвала. Отдельные автогрейдеры могут оснащаться автоматической системой управления отвалом типа «Профиль», предназначенной для автоматической стабилизации отвала в поперечном и продольном направлениях, что позволяет существенно повысить производительность машины и точность обработки поверхности. 3 2. Что включает в себя гидросистема управлений работой автогрейдера? У всех современных автогрейдеров для привода рабочего оборудования и управления поворотом передних колес используется гидравлика. С ее помощью машинисту автогрейдера легко управлять движением рабочих органов, удаленных на значительное расстояние от кабины. Автогрейдеры различного типа оснащаются типовыми гидравлическими схемами с незначительными отличиями в некоторых случаях, вызванными, например, потребностью в оснащении их автоматической системой управления отвалом, системой наклона передних колес и гидроприводом сцепления или гидроусилителем тормозов. Типовая схема гидравлического привода рабочего оборудования автогрейдера и управляемых колес, в том числе с использованием автоматизированной системы управления отвалом типов "Профиль-1" или "Профиль-2", представлена на рис. 18. Гидросистема состоит из трех контуров, обеспечивающих работу трех групп оборудования: А -- основного и дополнительного рабочего оборудования (в данном случае оборудование для сколки льда), механизма наклона передних колес, гидроусилителей сцепления и тормозов; Б -- оборудования автоматической системы управления отвалом типа "Профиль-1" и "Профиль-2"; В -- рулевого оборудования и механизма поворота колес. Каждый контур питается от собственного гидронасоса и выполнен на основе открытой схемы гидропередач, т. е. схемы, в состав которой входит открытый в атмосферу гидробак 21 с запасом рабочей жидкости. 4 Рисунок 1 - Гидросистема автогрейдера Контур А включает: гидронасос 1, напорную линию, секции гидрораспределителя 2 для управления гидроцилиндрами 3 (подъема и опускания левой и правой сторон отвала), гидромотором 4 поворота отвала, гидроцилиндрами 5 (может быть один гидроцилиндр) подъема и опускания дополнительного оборудования, гидроцилиндром 6 выноса тяговой рамы, гидроцилиндром 7 выноса отвала и гидроцилиндром 8 наклона передних колес; сливную линию фильтром 9 и перепускным клапаном 10; гидроусилители сцепления 11 и тормозов 12. Кроме того, контур А может включать секции гидрораспределителя и гидроцилиндры с соответствующим оборудованием для управления стопорением подвески тяговой углом рамы резания и (наклоном) самостоятельным отвала, подъемом рыхлителя (при установке его одновременно с бульдозерным отвалом), как, например, на автогрейдерах ДЗ-143. Контур Б включает гидронасос 5 13, напорную линию, два трехпозиционных гидрозолотника 14 с электрогидравлическим управлением, четыре обратных клапана 15 на трубопроводах, подсоединяющих гидрооборудование автоматической системы управления к гидроцилиндрам 3 подъема и опускания отвала, сливной трубопровод, присоединенный к сливной линии контура А до фильтра 9. Контур В включает гидронасос 16, напорную линию к гидрораспределителю 17 рулевого управления, а от него к гидроусилителю руля 18. Сливной трубопровод подводится к общей для всех контуров сливной линии. В контурах А, Б и В на напорных линиях предусмотрены предохранительные клапаны 19, сбрасывающие при необходимости рабочую жидкость в сливной трубопровод, минуя все гидрооборудование (они настроены на давление порядка 6... 10 МПа), а также гидрозамки 20 после гидрораспределителей. На всасывающем участке трубопровода перед гидронасосом часто ставится запорный вентиль для, предупреждения вытекания рабочей жидкости из гидробака при ремонтах в системе. Таким образом, основными элементами гидросистемы автогрейдера являются гидробак, гидронасосы, гидрораспределители и фильтры. 6 гидромоторы, гидроцилиндры, 3. В каких единицах измеряется трудоемкость выполнения ТО и ремонта экскаватора? Трудоемкость — это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в нормо-единицах (человеко-часах, человеко-минутах). Различают нормативную и фактическую трудоемкость. Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме и т.д. Используется для определения численности исполнителей, оплаты труда исполнителей (тарифная ставка, руб./ч), расчетов с клиентурой. Фактическая трудоемкость - затраты труда на выполнение конкретной операции конкретным исполнителем. Является случайной величиной и может отличаться от нормативной. На автомобильном транспорте действуют следующие виды норм: дифференцированные (пооперационные), устанавливаемые на отдельные опе­рации или их части - переходы (смена масла; регулирование клапанного механизма; замена свечи и т.д.); укрупненные — на группу операций, вид ТО и ремонта (мойка, крепежные ра­боты при ТО-1 или ТО-2, замена ведомого диска сцепления и т.д.); удельные, относимые к пробегу автомобиля, чел. • ч/1000 км (нормирование текущего ремонта). При этом различают. Оперативное время необходимое для выполнения производственной опера­ции, подразделяется на основное и вспомогательное. В течение основного (или технологического) времени осуществляется собственно операция. Вспомогательное время необходимо для обеспечения возможности 7 выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспе­чение доступа к объекту обслуживания или ремонта и т.д. Подготовительно-заключительное время необходимо для ознакомления ис­полнителя с порученной работой, подготовки рабочего места и инструмента, материалов, сдачи наряда и др. Время обслуживания рабочего места необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инстру­мента, размещение оборудования и приспособлений и т.д.). В норме трудоемкости учитывается также необходимость перерыва на отдых и личные надобности. Время на обслуживание рабочего места, перерывы на отдых и личные на­добности называется дополнительным. При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени. При хронометражных и других наблюдениях обычно определяется (по наблю­дениям, расчетам) оперативное время, а остальные элементы нормы назначаются (в зависимости от особенностей операции,тяжести и условий труда) в процентах от оперативного. При использовании для нормирования трудоемкости метода микроэле­ментных нормативов: операции ТО или ремонта раскладывают на простейшие движения и дей­ствия (элементы) оператора типа: взять предмет, находящийся на расстоянии 1 м, массой 5 кг, и перенести его на расстояние 3 м и т.д.; •эти простейшие движения (их 100-150) нормируют в относительных или абсолютных единицах - микроэлементных нормативах, содержащихся в справочниках; все микроэлементные нормативы, составляющие данную операцию, 8 суммируются и определяется микроэлементная норма операции. Для определения годовой трудоемкости, а также и квартальных трудоемкостей, необходимо знать количество технических обслуживаний и ремонтов по каждой машине в целом за год, так и по кварталам; трудоемкость выполнения каждого вида технического обслуживания и ремонта по каждой марке машин и сроки проведения сезонного обслуживания по каждой машине. Трудоемкость определяем по формуле ТТО и Р = Тм · Ni · Kmi где Тм - трудоемкость технического обслуживания или ремонта машины для I-ой марки машины, чел.-ч; Ni – количество технических обслуживаний или ремонтов; Kmi – количество машин I-ой марки. 9 4. Какая периодичность выполнения ТО и ремонта экскаватора? Для обеспечения нормальной работоспособности, надежности и долговечности машин необходимо своевременно и качественно выполнять техническое обслуживание и ремонт. В нашей стране принята система планово-предупредительного технического обслуживания и ремонта машин ( ППР ), включающая планирование, подготовку и реализацию технического обслуживания и ремонтов определенных видов с заданной последовательностью и периодичностью. Техническое обслуживание экскаватора включает: ежесменное техническое обслуживание (ЕО), выполняемое в течение рабочей смены; техническое обслуживание № 1 (ТО-1), выполняемое через каждые 125 моточасов работы двигателя; техническое обслуживание № 2 (ТО-2), выполняемое через каждые 500 моточасов работы двигателя; техническое обслуживание № 3 (ТО-3), выполняемое через каждые 1000 моточасов работы двигателя. Техническое обслуживание трактора производите в соответствии с инструкцией к трактору. Работы по техническому обслуживанию экскаватора и трактора проводятся эксплуатирующей организацией и выполняется одновременно. Экскаватор закрепляйте за машинистом, прошедшим специальное обучение и получившим соответствующее удостоверение. Если экскаватор работает в две смены, то допускается передача машины другому лицу, имеющему соответствующее удостоверение. Требования по проведению работ по техническому обслуживанию указаны в таблице 1. 10 Таблица 1 - Требования по проведению работ по техническому обслуживанию Содержание работ и методика их проведения Ежесменное техническое обслуживание 1. Проверьте уровень рабочей жидкости в баке и, при необходимости добавьте ее до нормально уровня. Выверните маслоуказатель, для заливки масла выверните крышку заливной горловины 2. Проверьте на холостом ходу и под нагрузкой работу гидроцилиндров экскаватора; осмотрите соединения трубопроводов; устраните течь масла 3. Проверьте затяжку дисков и ступиц задних колес и, при необходимости, подтяните 4. Проверьте затяжку лонжеронов к переднему брусу и рамы к полураме трактора, при необходимости, подтяните болты 5. Проверьте состояние штоков гидроцилиндров Технические требования Максимальный уровень – верхняя метка маслоуказателя; предельно допустимый уровень – нижняя метка маслоуказателя. После проверки и заливки маслоуказатель и крышка должны быть завинчены до упора во избежание течи Гидроцилиндры должны работать плавно, без рывков. Течь масла не допускается Отсутствие люфтов Поверхность штоков не должна иметь задиры и забоины 6. Смажьте пальцы шарнирных соединений Техническое обслуживание ТО-1 7. Выполните работы, предусмотренные ЕО экскаватора и трактора 8. Смажьте шарнирные соединения согласно схеме смазки и таблице 9. Первая замена фильтров рабочей жидкости (затем замену производите только при ТО-3). 10. Проверьте затяжку стопорных винтов, пальцев, передних крышек и штоков гидроцилиндров, при необходимости, подтяните 11. Проверьте затяжку болтов головок пальцев стрелы, рукояти, ковша, опорных башмаков, при необходимости подтяните 12. Проверьте давление в шинах и, при Номинальное давление в шинах необходимости, доведите его до нормы экскаватора; для передних колес – 0,14 МПа (1,4 кгс/см2), для задних колес – 0,19 МПа (1,9 кгс/см2) Техническое обслуживание ТО-2 13. Все работы, предусмотренные ЕО и ТО-1 экскаватора и трактора 14. Проверьте и, при необходимости, отрегулируйте давление предохранительных клапанов гидрораспределителей 11 Отклонение давления от номинального 12МПа (12 кгс/см2), не должно превышать 2,0 МПа (20 кгс/см2), 15. Замените фильтры 16. Проверьте набивку сапуна. Отверните пробку сапуна бака, вытащите набивку, промойте в бензине и продуйте сжатым чистым воздухом, смажьте чистой рабочей жидкостью и соберите в обратном порядке 17. Осмотрите состояние окраски на экскаваторе и, при необходимости, подкрасьте В набивке сапуна не должно быть следов грязи и пыли Не должно быть значительных царапин, сколов и других повреждений покрытий 18. Проверьте крепление рамы к рукавам задних полуосей и, при необходимости, подтяните гайки 19. Проверьте наружные крепления привода насоса, баков, крышек гидроцилиндров, гидрораспределителей, скоб для трубопроводов и, при необходимости, подтяните Техническое обслуживание ТО-3 20. Все работы, предусмотренные ТО-2 экскаватора и трактора 21. Тщательно осмотрите узлы металлоконструкций рамы, поворотной колонки, стрелы, рукояти, отвала, ковша обратной лопаты, дышла и опорных башмаков. При обнаружении трещин, деформаций сварных швов устраните их рихтовкой и заваркой 22. Проверьте состояние грязесъемников на всех гидроцилиндрах, при необходимости, замените При разборке гидроцилиндров проверьте состояние всех уплотнений и бронзовых втулок передних крышек. При обнаружении поврежденных и неэластичных манжет и уплотнительных колец, износа либо задира во втулках – замените дефектные детали 23. Снимите с экскаватора, разберите и промойте гидрораспределители, перепускной и разгрузочный клапаны. Замените поврежденные уплотнения новыми. Если работоспособность промываемых узлов удовлетворительная, рекомендуется промывка на стендах подачей 1670-2500 см3/с (100 – 150 дм3/мин) без разборки При восстановлении разрушенных сечений и швов допускается установка усилительных накладок Грязесъемники не должны иметь перекосы, выпучивания и трещины Манжеты не должны иметь повреждений рабочих кромок. Уплотнительные кольца должны сохранять эластичность и первоначальную форма. Втулки не должны иметь задиров и значительного износа (допустимый размер втулки не более 56,2 мм) Манжеты не должны иметь поврежденных внутренних кромок, уплотнительные кольца круглого сечения должны сохранять эластичность и первоначальную форму, на промываемых поверхностях не должно оставаться смолисто-асфальтовых образований, особенно в демпферных отверстиях гидрораспределителей Для обеспечения бесперебойной работы экскаватора в зимних условиях 12 оборудуйте для стоянки утепленный гараж и перед пуском прогрейте воздухом насосы, бак, гидрораспределитель, клапаны и трубопроводы. После плавного включения насосов экскаватор должен работать вхолостую на малых оборотах двигателя, пока рабочая жидкость нагревается до 15 – 20 0С. При работе экскаватора в условиях высоких температур, после каждого часа интенсивной работы выключайте насосы на 10 – 15 минут для охлаждения жидкости, если ее температура достигает 80 0С. В случае работы в условиях запыленности особо тщательно следите за отсутствием течи из соединений гидросистемы. Фильтры гидросистемы и воздухофильтры (сапуны) бака промывают при выполнении каждого ТО-1. Положением о Предупредительно Плановом ремонте экскаваторов устанавливаются: виды и регламенты технического обслуживания и плановых ремонтов; номенклатура основной нормативно-технической документации, необходимая для планирования ремонтных нормативов; принципы организации смазочно-эмульсионного хозяйства; принципы организации учета и движения оборудования; методы учета и контроля за соблюдением действующих правил и норм по техническому обслуживанию, ремонту и эксплуатации горного оборудования. Основными нормативно-техническими материалами, определяющими порядок проведения технического обслуживания и текущего ремонта, является эксплуатационная документация. А основными нормативнотехническими материалами, устанавливающими технологию производства капитального ремонта, является ремонтная документация, разрабатываемая заводами-изготовителями. Ремонт экскаватора по системой ППР предусматриваются следующие 13 методы: послеосмотровый периодический стандартный Ремонт экскаваторов : послеосмотровый метод Ремонт экскаваторов при послеосмотровом методе начинается с состовления плана на основе сведений о состоянии оборудования, полученных путем его осмотра. При осмотре устанавливается характер требуемого ремонта экскаватора (текущий, капитальный), сроки его выполнения и примерные объемы. Интервалы, через которые должны выполняться ремонты, их содержание и объем заранее не планируются. Планированию подлежат лишь интервалы между осмотрами. Недостатком этого метода является то, что оценка состояния машины, сроки и объемы ремонтов зависят от субъективных особенностей лиц, производящих ремонт экскаватора. Кроме того, затруднительно планировать ремонты на длительные сроки, так как заранее неизвестно время остановки машины, объем ремонта, потребность в запасных частях, материалах и инструментах. Ремонт целесообразно применять экскаваторов для послеосмотровым эпизодически используемого методом и мало загруженного оборудования, особенно когда отсутствует достаточно точный учет отработанного времени или выполненных объемов работ. Ремонт экскаваторов: периодический метод Ремонт экскаваторов методом периодических ремонтов заключается в том, что очередные осмотры и ремонты производят в заранее установленные сроки с учетом работы оборудования и его состояния. При этом осмотры проводят не для выполнения необходимого ремонта и установления его вида, как в предыдущем случае, а для выявления деталей, подлежащих ремонту, замене с целью заблаговременного изготовления новых и выполнения профилактического ремонта. 14 Ремонт экскаваторов при этом методе начинается с планирования продолжительности интервалов между ремонтами, последовательности чередования определенных их видов и объем ремонтных работ, который определяют путем оценки ремонтной сложности объекта. Содержание ремонтов не регламентируется. Подлежащие при их выполнении работы определяются состоянием оборудования. Следовательно, при этом методе также невозможно заранее точно спланировать потребность в запасных частях, материалах, хотя ориентировочно такие данные можно применять на основании предыдущего ремонта экскаватора. Ремонт экскаватора данным методом широко применяется для экскаваторов, работающих при переменных режимах и условиях эксплуатации. Ремонт экскаваторов: стандартный метод Ремонт экскаваторов стандартным методом заключается в проведении ремонта в определенные, заранее установленные сроки с принудительной заменой при каждом ремонте определенных деталей независимо от их состояния. Планированию подлежат продолжительность межремонтных периодов, объемы и содержание ремонтных работ. Недостатком метода является его высокая стоимость, вызванная тем, что замена деталей производится при невыработанном ресурсе. Для внедрения метода необходимо знать точные ресурсы всех элементов горных машин. Метод стандартных ремонтов целесообразно применять для машин, работающих при установившемся режиме, бесперебойность работы которых имеет особенно важное значение для предприятия (шахтные подъемные машины, вентиляторы главного проветривания, насосы главного водоотлива и др.). 15 5. Как маркируются дизельные виды топлива? Дизельное топливо – это горючая смесь различных углеводородов, получаемая при переработке нефтей и газовых конденсатов, как правило, путем прямой перегонки, и имеющая температуру кипения 200-350 °С. Дизельное топливо внешне представляет собой прозрачную жидкость желтого или светло-коричневого цвета (в зависимости от содержания смол). Не растворяется в воде и не смешивается с ней. Огнеопасно. Токсично. Дизельное топливо является малоопасной жидкостью и по степени воздействия на организм человека относится к 4-му классу опасности в соответствии с ГОСТ 12.1.007. Дизельное топливо марок Л, Е, З и А представляет собой легковоспламеняющуюся жидкость. Температура самовоспламенения дизельного топлива: – марок Л, Е – 300 °С; – марки З – 310 °С; – марки А – 330 °С. Температурные пределы воспламенения дизельного топлива: – марок Л и Е: 69 °С (нижний) и 119 °С (верхний), – марки З: 62 °С (нижний) и 105 °С (верхний), – марки А: 57 °С (нижний) и 100 °С (верхний). Взрывоопасная концентрация паров дизельного топлива в смеси с воздухом – от 2 % об. до 3 % об. Удельная теплота сгорания дизельного топлива 42,7 МДж/кг. Плотность дизельного топлива от 800 до 878,4 кг/м3. В России действуют ГОСТ «305-2013 Топливо дизельное. Технические условия», ГОСТ 32511-2013 (EN 590:2009) «Топливо дизельное ЕВРО. Технические условия», ГОСТ Р 52368-2005 (ЕН 590:2009) «Топливо дизельное ЕВРО. Технические условия», 16 Технический регламент Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» ТР ТС 013/2011 и ГОСТ Р 55475-2013 «Топливо дизельное зимнее и арктическое депарафинированное. Технические условия», которые устанавливают требования и нормы к качеству дизельного топлива. Марки, сорта и классы дизельного топлива: В соответствии с ГОСТом «305-2013 Топливо дизельное. Технические условия» в зависимости от условий применения установлены следующие марки дизельного топлива: – Л – летнее дизельное топливо, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 5 °С и выше; – Е – межсезонное дизельное топливо, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 15 °С и выше; – З – зимнее дизельное топливо, рекомендуемое для эксплуатации при температуре окружающего воздуха до минус 25 °С (предельная температура фильтруемости – не выше минус 25 °С) и до минус 35 °С (предельная температура фильтруемости – не выше минус 35 °С); – А – арктическое дизельное топливо, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 45 °С и выше. В свою очередь в соответствии с ГОСТом 32511-2013 (EN 590:2009) «Топливо дизельное ЕВРО. Технические условия» и ГОСТ Р 52368-2005 (ЕН 590:2009) «Топливо дизельное ЕВРО. Технические условия» дизельное топливо ЕВРО подразделяется на сорта и классы: – марки Л – на сорта А, В, С, D; – марки Е – на сорта Е, F; – марки З – на классы 0, 1, 2, 3; – марки А – на класс 4. Кроме того, зимнее и арктическое дизельное топливо в соответствии с ГОСТом Р 55475-2013 Топливо дизельное зимнее и арктическое 17 депарафинированное. Технические условия» в зависимости от климатических условий применения (З, А) и предельной температуры фильтруемости (минус 32, 38, 44, 48, 52) подразделяется на группы: – З-32, – З-38, – А-44, – А-48, – А-52. Обозначение для дизельного топлива включает в себя: – для летнего дизельного топлива (марки Л) – марку, температуру вспышки и экологический класс топлива. Например, ДТ-Л-40-К2 по ГОСТ 305-2013, ДТ-Л-К3 (К4, К5) по ГОСТ 32511-2013 или ДТ-Л-К5 по ГОСТ Р 52368-2005 (ЕН 590:2009); – для межсезонного дизельного топлива (марки Е) – марку, предельную температуру фильтруемости и экологический класс топлива. Например, ДТЕ-минус 15-К2 по ГОСТ 305-2013, ДТ-Е-К3 (К4, К5) по ГОСТ 32511-2013 или ДТ-Е-К5 по ГОСТ Р 52368-2005; – для зимнего дизельного топлива (марки З) – марку, предельную температуру фильтруемости и экологический класс топлива. Например, ДТЗ-минус 25-К2 по ГОСТ 305-2013, ДТ-З-К3 (К4, К5) по ГОСТ 32511-2013, ДТ-3-К5 по ГОСТ Р 52368-2005, ДТ-З-К3(К4, К5) минус 32 по ГОСТ Р 554752013 или ДТ-З-К3(К4, К5) минус 38 по ГОСТ Р 55475-2013; – для арктического дизельного топлива (марки А) – марку, предельную температуру фильтруемости и экологический класс топлива. Например, ДТА-К2 по ГОСТ 305-2013, ДТ-А-К3 (К4, К5) по ГОСТ 32511-2013, ДТ-АК5 по ГОСТ Р 52368-2005, ДТ-А-К3(К4, К5) минус 44 по ГОСТ Р 554752013, ДТ-А-К3(К4, К5) минус 48 по ГОСТ Р 55475-2013 или ДТ-А-К3(К4, К5) минус 52 по ГОСТ Р 55475-2013. Экологический класс дизельного топлива: В соответствии с Техническим регламентом Таможенного союза «О 18 требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» ТР ТС 013/2011 установлены экологические классы дизельного топлива: К2, К3, К4 и К5. Экологический класс дизельного топлива – это классификационный код (К2, К3, К4, К5), определяющий требования безопасности дизельного топлива. Техническим регламентом Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» ТР ТС 013/2011 установлены следующие требования и нормы к экологическим классам дизельного топлива: Характеристики дизельного топлива* Едини ца измере ния Нормы в отношении экологического класса К2 К3 К4 К5 Массовая доля серы, не более мг/кг 500 350 50 10 Температура вспышки в закрытом тигле, не ниже: °С для летнего и межсезонного дизельного топлива 40 40 55 55 для зимнего и арктического дизельного топлива 30 30 30 30 Фракционный состав – 95 процентов объемных перегоняется при температуре, не выше °С 360 360 360 360 Массовая доля полициклических ароматических углеводородов, не более % – 11 11 8 Цетановое число для летнего дизельного топлива, не менее – 45 51 51 51 Цетановое число для зимнего и арктического дизельного топлива, не менее – не определяется 47 47 47 Смазывающая способность, не более мкм не определяется 460 460 460 Предельная температура фильтруемости, °С 19 не выше: летнее дизельное топливо не не определяе опре тся деля ется не опред еляетс я не опре деля ется дизельного топлива зимнего** минус 20 мину с 20 минус 20 мин ус 20 дизельного топлива арктического минус 38 мину с 38 минус 38 мин ус 38 дизельного топлива межсезонного*** минус 15 мину с 15 минус 15 мин ус 15 * допускается содержание в дизельном топливе не более 7% (по объему) метиловых эфиров жирных кислот. ** для Республики Казахстан не более минус 15°С для экологических классов К2, К3, К4 и К5. *** для Республики Казахстан не более минус 5°С для экологических классов К2, К3, К4 и К5. В соответствии с Техническим регламентом Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» ТР ТС 013/2011 допускается выпуск в обращение и обращение дизельного топлива ЕВРО экологического класса К5. Требования к качеству дизельного топлива: По физико-химическим и эксплуатационным показателям дизельное топливо в соответствии с ГОСТом «305-2013 Топливо дизельное. Технические условия» должно соответствовать нижеуказанным требованиям и нормам. Наименование показателя Л 1. Цетановое число*, не менее Значение для марки Е З 45 2. Фракционный состав: 20 Метод испытания А По ГОСТ 32508 (на установке типа CFR), ГОСТ 3122, стандартам По ГОСТ ISO 3405, ГОСТ 2177 (метод А) 50% перегоняется при температуре, °C, не выше 95% (по объему) перегоняется при температуре, °С, не выше 3. Кинематическая вязкость при 20 °С, мм2/с (сСт) 4. Температура вспышки**, определяемая в закрытом тигле, °С, не ниже: для тепловозных и судовых дизелей и газовых турбин для дизелей общего назначения 5. Массовая доля серы, мг/кг, не более 280 280 280 255 360 360 360 360 1,8-5,0 1,5-4,0 3,0-6,0 3,0-6,0 62 62 40 35 40 40 30 30 По стандарту [7], ГОСТ 32139, по стандарту [8], ГОСТ 19121, стандартам По ГОСТ ISO 20846, стандартам По ГОСТ 17323 2000 500 6. Массовая доля меркаптановой серы, %, не более 7. Массовая доля сероводорода 8. Испытание на медной пластинке По ГОСТ 33, стандартам По ГОСТ ISO 2719, ГОСТ 6356 0,01 Отсутствие Выдерживает. Класс 1 9. Содержание водорастворимых кислот и щелочей 10. Кислотность, мг KОН на 100 см топлива, не более 11. Йодное число, г йода на 100 г топлива, не более 12. Зольность, %, не более Отсутствие По ГОСТ 17323 По ГОСТ 6321, ГОСТ ISO 2160, ГОСТ 32329 По ГОСТ 6307 5 По ГОСТ 5985 6 По ГОСТ 2070 0,01 13. Коксуемость, 10%-ного остатка, %, не более 14. Общее загрязнение, мг/кг, не более 15. Содержание воды, мг/кг, не более 16. Плотность при 15 °С, кг/м3, не более 17. Предельная температура фильтруемости***, °С, не выше 0,20 24 По ГОСТ 1461, стандартам По ГОСТ 32392, ГОСТ 19932 По стандарту 200 По стандарту 843,4 833,5 По стандартам Минус Минус 5 15 Минус 25 – По ГОСТ 22254, ГОСТ EN 116 – Минус 35 Минус 45 863,4 863,4 – Примечания: 1. В дизельном топливе всех марок после пяти лет хранения допускается увеличение 21 кислотности на 1 мг KОН на 100 см3 топлива. 2. По согласованию с потребителем допускается выработка и применение топлива марки Л с предельной температурой фильтруемости не ниже 5 °С при минимальной температуре воздуха на месте применения топлива 5 °С и выше.3. Для дизельных топлив из сахалинских, троицко-анастасьевской, а также из смеси троицко-анастасьевской и казахстанских нефтей устанавливают норму по плотности при 15 °С для марки Л не более 878,4 кг/м3, для марок З и А – не более 863,4 кг/м3. 4. Для дизельного топлива марки Л, вырабатываемого из газовых конденсатов, допускается кинематическая вязкость 2,0-6,0 мм2/с. 5. На территории Республики Казахстан: – для марки Е устанавливают значения для показателя 17 не выше минус 5 °С, при температуре воздуха на месте применения топлива минус 5 °С и выше. – для марки З устанавливают значения для показателя 17 не выше минус 15 °С, при температуре воздуха на месте применения топлива минус 15 °С и выше.* Цетановое число – это характеристика воспламеняемости дизельного топлива, определяющая период задержки горения рабочей смеси (то есть свежего заряда) (промежуток времени от впрыска топлива в цилиндр до начала его горения). Чем выше цетановое число, тем меньше задержка и тем более спокойно и плавно горит топливная смесь.Цетановое число – показатель, характеризующий воспламеняемость дизельного топлива, выраженный в единицах эталонной шкалы (Техническим регламент Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» ТР ТС 013/2011).*** Температура вспышки – это наименьшая температура летучего конденсированного вещества, при которой пары над поверхностью вещества способны вспыхивать в воздухе под воздействием источника зажигания, однако устойчивое горение после удаления источника зажигания не возникает. Вспышка – быстрое сгорание смеси паров летучего вещества с воздухом, сопровождающееся кратковременным видимым свечением. Температуру вспышки следует отличать как от температуры воспламенения, при которой горючее вещество способно самостоятельно гореть после прекращения действия источника зажигания, так и от температуры самовоспламенения, при которой для инициирования горения или взрыва не требуется внешний источник зажигания. ** Предельная температура фильтруемости (на холодном фильтре) – это мера текучести дизельного топлива, одно из так называемых «холодных свойств». Предельная температура фильтруемости (на холодном фильтре) – это самая высокая температура, при которой данный объём топлива не протекает через стандартизованную фильтрующую установку в течение определённого времени, во время охлаждения в стандартизованных условиях (ГОСТ 22254-92. «Топливо дизельное. Метод определения предельной температуры фильтруемости на холодном фильтре») Кроме того, дизельное топливо может содержать красители (кроме зеленого и голубого цветов) и вещества-метки, а также присадки, не причиняющие вред жизни и здоровью граждан, окружающей среде, имуществу физических и юридических лиц, жизни и здоровью животных и растений. Дизельное топливо не должно содержать присадки, за исключением антистатических присадок. 22 металлосодержащие 6. Какие виды бульдозеров существуют в зависимости от конструкции рабочего органа? Бульдозер – это самоходная гусеничная или колесная машина с рабочим оборудованием, которое срезает, перемещает и распределяет материал за счет движения машины вперед либо с навесным оборудованием, используемым для реализации напорного или тягового усилия. Бульдозер – самоходная землеройная машина, представляющая собой гусеничный или колёсный трактор, тягач и тому подобное транспортное средство. Бульдозер – самоходная гусеничная или колесная (или иная) машина, оснащенная с фронта навесным рабочим органом – отвалом (щитом), которая режет, перемещает и распределяет материал при движении вперед. Отвал является основным рабочим органом бульдозера, который отличает его от других типов дорожно-строительной техники. С помощью отвала производится перемещение сыпучих грузов, а также вскрышные и планировочные работы. Главными составными частями бульдозера являются базовый трактор и рабочее оборудование. При установке на бульдозер с тыльной части базовой машины рыхлительного оборудования (рыхлителя) получают исполнение бульдозера-рыхлителя. Первоначально слово «бульдозер», появившееся в конце XIX века, относилось к любой силе, способной сдвинуть большую массу. Впоследствии – в начале XX века данный термин закрепился за трактором, оснащенным спереди металлическим щитом. Типы, виды и классы бульдозеров: Бульдозеры классифицируют по назначению, типу ходового устройства, конструкции рабочего оборудования, тяговому классу базового трактора, типу системы управления. 23 По назначению различают бульдозеры общестроительного назначения и специальные бульдозеры. Первые представляют собой бульдозеры для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях. К специальным бульдозерам относятся, например, различные инженерные военные машины, тягачи, толкачи, подземные и подводные модели, т.е. они предназначены для выполнения работ в специфических грунтовых условиях или технологических условиях. По типу ходового устройства бульдозеры бывают гусеничные или колесные бульдозеры в зависимости от типа исполнения базовой машины. Широкое применение получили гусеничные бульдозеры благодаря их высокой проходимости на различных типах грунтов (в т.ч. в болотах, песках и пр.), высокой мощности и высоким тягово-сцепным свойствам. Они обеспечивают минимальное давление на грунт. Однако перемещение их по дорогам с асфальтовым покрытием требует использования специальной техники – трала. Колесные бульдозеры отличаются высокой мобильностью и возможностью самостоятельного перемещения на длинные расстояния по дорогам с асфальтовым покрытием. Они могут быть использованы в основном на площадках с твердым основанием. По тяговому классу, который означает номинальную силу тяги базового трактора, различают следующие бульдозеры: – малогабаритные бульдозеры (сила тяги до 0,9 т, мощность 18,5-37 кВт), – легкие бульдозеры (сила тяги 1,4-4 т, мощность 37-96 кВт), – тяжелые бульдозеры (сила тяги 6-15 т, мощность 103-154 кВт), – сверхтяжелые бульдозеры (сила тяги 50-100 т, мощность 510-880 кВт). По конструкции рабочего оборудования различают бульдозеры: – с неповоротным отвалом, 24 – с поворотным отвалом, – с гидроперекосом, – с отвалом из двух шарнирно сочленённых половин, – с рыхлителем. По типу системы управления отвалом различают бульдозеры: – с гидравлическим управлением, – с механическим (канатно-блочным) управлением. 25 Список используемых источников 1. ГОСТ 32511-2013 Топливо дизельное ЕВРО. Технические условия 2. Решение Комиссии Таможенного союза от 18.10.2011 N 826 (ред. от 19.12.2019) "О принятии технического регламента Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (вместе с "ТР ТС 013/2011. Технический регламент Таможенного союза. О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту") 3. Виноградов, В.М. Устройство, техническое обслуживание и ремонт автомобилей: Учебное пособие / В.М. Виноградов. - М.: Инфра-М, 2017. 352 c. 4. Власов, В.М. Техническое обслуживание и ремонт автомобилей: Учебник / В.М. Власов. - М.: Academia, 2019. - 672 c. 5. Пехальский, А.П. Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей: Учебник / А.П. Пехальский. - М.: Академия, 2018. - 528 c. 6. Шестопалов, С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей: Учебник / С.К. Шестопалов. - М.: Академия, 2018. 288 c. 7. Экономика автосервиса. Создание автосервисного участка на базе действующего предприятия: учебное пособие/ Б.Ю.Сербиновский, Н.В. Напхоненко, Л.И.Колоскова, А.А.Напхоненко. – М.: ИКЦ «МарТ»; Ростов н/Д: Издательский центр «МарТ», 2006. – 432с. 8. «Нормы расходов топлив и смазочных материалов на автомобильном транспорте. Руководящий документ. Р 3112194-0366-97», утвержден Первым заместителем Министра транспорта РФ А.П.Насоновым 29.04.1997г. 9. «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», утв. Министерством автомобильного 26 транспорта РСФСР 20.09.1984г. 10. Бульдозер, виды, типы, классы, его рабочее оборудование // Средство массовой информации (сетевое издание): Вторая индустриализация России URL: https://втораяиндустриализация.рф/buldozer/ 11. // Дизельное топливо, марки и классы топлива, требования по гост Средство массовой информации (сетевое издание): Вторая индустриализация России URL: https://втораяиндустриализация.рф/dizelnoetoplivo/ 27