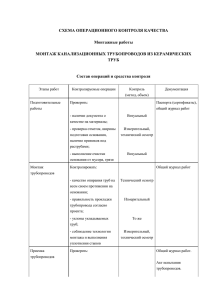

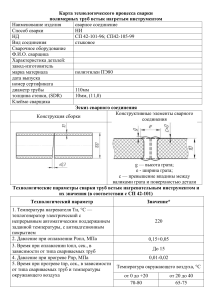

ООО «Холод» ТЕХНОЛОГИЧЕСКАЯ КАРТА НА СВАРОЧНЫЕ РАБОТЫ ТРУБОПРОВОДА НА ВЫПОЛНЕНИЕ РАБОТ ПО ОБЪЕКТУ: «Реконструкция производственных зданий, складов и сопутствующей инфраструктуры для производства полного цикла детских смесей «Нестле» по месту нахождения филиала ООО «Нестле Россия»: 160010, г. Вологда, ул. Михаила Поповича, 4а.» 20768-ТК2 СОГЛАСОВАНО ____________________________ ____________________________ _________(_________________) ___ _________ 20___ г. УТВЕРЖДАЮ Директор ООО ‘’Холод’’ _________(А.И. Ткаченко) ___ _________ 20___ г. СОГЛАСОВАНО ____________________________ ____________________________ _________(_________________) ___ _________ 20___ г. СОГЛАСОВАНО ____________________________ ____________________________ _________(_________________) ___ _________ 20___ г. СОГЛАСОВАНО ____________________________ ____________________________ _________(_________________) ___ _________ 20___ г. СОГЛАСОВАНО ____________________________ ____________________________ _________(_________________) ___ _________ 20___ г. ТЕХНОЛОГИЧЕСКАЯ КАРТА НА СВАРОЧНЫЕ РАБОТЫ ТРУБОПРОВОДА НА ВЫПОЛНЕНИЕ РАБОТ ПО ОБЪЕКТУ: «Реконструкция производственных зданий, складов и сопутствующей инфраструктуры для производства полного цикла детских смесей «Нестле» по месту нахождения филиала ООО «Нестле Россия»: 160010, г. Вологда, ул. Михаила Поповича, 4а.» Разработал: Проверил: (дата) (дата) СОДЕРЖАНИЕ 1. ОБЛАСТЬ ПРИМЕНЕНИЯ ................................................................................................................................3 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ.........................................................................................3 3. СВАРКА ТРУБОПРОВОДОВ ДИАМЕТРОМ ОТ 22ММ ДО 273ММ, ТОЛЩИНОЙ СТЕНКИ ОТ 2ММ ДО 6ММ.........6 4. ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ ............................................................10 5. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА .............................................................................................12 6. ЛИСТ ОЗНАКОМЛЕНИЯ С ТЕХНОЛОГИЧЕСКОЙ КАРТОЙ .............................................................................16 2 1. ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящая технологическая карта распространяется на аргоновую сварку стальных технологических трубопроводов из углеродистых, низколегированных, легированных и высоколегированных сталей. Технологическая карта устанавливает типовой технологический процесс сварки стыков трубопроводов диаметром от 22мм до 273мм с толщиной стенки от 2мм до 6мм. Предназначается для производственного персонала и инженерно-технических работников строительной организаций, производителей работ, мастеров и бригадиров, а также работников службы строительного контроля заказчика. Конструктивные элементы сварных соединений: труба + труба; труба + фланец; труба + отвод; труба + тройник. Сварка трубопроводов включает в себя следующие виды работ: • • • • • Подготовка кромок труб; Сборка стыков трубопроводов; Предварительный подогрев стыков трубопроводов (при необходимости); Прихватка стыков трубопроводов; Сварка стыков трубопроводов. 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 2.1. ПОДГОТОВКА КРОМОК ТРУБ 2.1.1. Форму разделки концов труб следует выбирать в соответствии с требованиями ГОСТ16037-80. 2.1.2. Зачистку кромок труб необходимо осуществлять механическим способом. 2.1.3. Торцы, скошенные кромки и прилегающие к ним поверхности трубы должны быть зачищены до металлического блеска на ширину 15-20 мм. 2.2. СБОРКА СТЫКОВ ТРУБОПРОВОДОВ 2.2.1. Перед сборкой трубы необходимо рассортировать на группы с плюсовым и минусовым отклонением внутреннего диаметра от номинального значения. 2.2.2. При сборке стыков трубопроводов должны быть обеспечены правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. 2.2.3. Сборку стыков трубопроводов следует выполнять в соответствии с требованиями ГОСТ16037-80 и технической документации. 2.2.4 Сборку стыков и деталей трубопроводов необходимо осуществлять с помощью сборочных устройств (приспособлений), позволяющих равномерно распределять по 3 окружности стыка смещения кромок, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей трубопроводов. 2.2.5. Прямолинейность (соосность труб) в месте стыка необходимо проверять линейкой, прикладывая её в трех-четырёх местах по окружности трубы. Максимально допустимое отклонение "а" от соосности, измеряемое щупом, не должно превышать 1,5 мм на расстоянии 200 мм от стыка (черт. 1, а). 2.2.6. Соосность трубы с отводом следует определять по шаблону в соответствии с черт. 1, б. Схема проверки взаимного расположения труб в месте стыка 2.3. ПРЕДВАРИТЕЛЬНЫЙ ПРОГРЕВ СТЫКОВ ТРУБОПРОВОДОВ 2.3.1. При температуре окружающего воздуха ниже -15°С произвести подогрев свариваемых концов труб на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +100+30 °С. 2.3.2. При температуре окружающего воздуха выше -15° и/или наличии влаги на концах труб произвести подогрев торцов на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +50+30 °С. 4 2.4. ПРИХВАТКА СТЫКОВ ТРУБОПРОВОДОВ 2.4.1. К прихватке и сварке стыков трубопроводов разрешается приступать только после полной проверки мастером по сварочным работам или контролером правильности подготовки, обработки кромок и сборки труб. 2.4.2. Собранные стыки трубопроводов должны быть прихвачены в нескольких местах по окружности. Прихватки необходимо располагать на равном расстоянии одну от другой, количество и размеры прихваток зависят от диаметра свариваемых труб (табл. 2.4.1). 2.4.3. Прихватки следует выполнять теми же сварочными материалами, что и сварку стыков. Количество и геометрические размеры прихваток. Табл. 2.4.1 Диаметр трубы, мм Количество прихваток на стык До 100 2 100-600 3-4 Длина прихватки, мм Высота прихватки, мм 2,0-2,5 толщины стенки, но не менее 15 и не более 60 0,4-0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше То же То же 2.5. МАРКИРОВКА СВАРИВАЕМЫХ ТРУБОПРОВОДОВ 2.5.1. Сварщик должен заклеймить сваренный трубопровод присвоенным ему клеймом. 2.5.2. Клеймо ставится на самом сварном шве вблизи верхнего «замка» (на площадке размером около 20х20мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40мм от шва. 5 3. СВАРКА ТРУБОПРОВОДОВ ДИАМЕТРОМ ОТ 22ММ ДО 273ММ, ТОЛЩИНОЙ СТЕНКИ ОТ 2ММ ДО 6ММ Способ сварки РАД (141) Наименование (шифр) НД ГОСТ 16037-80, СП 16.13330.2017, ГОСТ 14771-76 Тип шва Сплошной Тип соединения по НД стыковое (С), Тип трубы бесшовные Положение шва С17, У5, У7, У17, У18 Вид соединения Труба (Т) Сварочные материалы (марка, ГОСТ, ТУ) ГОСТ 14771-76 Основной материал Сталь 20 и соответствующий материал стали 20 Типоразмер, мм: Толщина независимо Способ сборки и требования к прихватке: Сборка стыков выполняется без натяга. Прихватки располагаются на равном расстоянии друг от друга. табл. 3.1 6 табл. 3.2 табл. 3.3 табл. 3.4 7 табл. 3.5 табл. 3.6 8 Требования и рекомендации Выданный материал проходит необходимый входящий контроль. Направление сварки всех слоев шва – «на подъем». Снимать центратор допускается после сварки не менее 60% периметра корневого слоя шва. Разрешается оставлять незаконченными сварные соединения в случае, если высота сварного шва составляет не менее 2/3 толщины стенки трубы. Температура на кромках труб перед сваркой корневого слоя шва (выполнением прихваток) должна быть не ниже установленного для каждой толщины стенки номинального значения Межслойная температура должна составлять не менее +50 0С и не более +250 0С. Допускается использование труб с V-образной разделкой кромок после механизированной газовой резки и последующей обработки УШМ. При этом угол скоса кромки должен составлять 30-5 град. При проведении работ не должна нарушаться целостность заводской изоляции труб. При проведении газопламенного нагрева следует использовать защитные экраны и/или термостойкие пояса. Обратный кабель (заземление) следует присоединять с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки. Зажигание дуги следует производить в разделке кромок или с поверхности уже выполненных участков шва. Запрещается зажигать дугу на поверхности трубы или детали. В процессе сварки стыка производить послойную зачистку механическим способом всех слоев шва от шлака и брызг металла. Место начала сварки каждого последующего слоя должно быть смещено относительно начала предыдущего слоя шва не менее чем на 30 мм. Места окончания сварки смежных слоев шва («замки» шва) должны быть смещены относительно друг друга на расстоянии от 70 до 100 мм. Сварка всех слоев шва должна осуществляться в укрытиях (палатках) надежно защищающих свариваемые стыки от атмосферных осадков, ветра и т.д. Допускаемая скорость ветра в зоне сварки, измеряемая анемометром, составляет не более 10 м/с. 9 4. ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ Перед сваркой контролировать: конструктивные элементы подготовки кромок, чистоту кромок и прилегающих к ним поверхностей деталей, зазор и смещение кромок, перелом осей, качество, количество, размеры и расположение прихваток. В процессе сварки контролю подлежат: температура деталей и окружающего воздуха, порядок сварки соединения, режим сварки, толщина (0,5-2 мм) и ширина (10-14 мм) валика шва, технологические параметры процесса сварки. После сварки контролю подлежат: клеймение, размеры выполненного шва и качество сварного соединения. Требования к контролю качества Таблица 4.1 № п/п Метод контроля Наименование НТД Объем контроля, % ВИК СТО 9701105632-003-2021 100 1 2 3 4 № п/п 1 РК для трубопроводов I категории ГОСТ 7512-82, СНиП 3.05.05-84 РК для трубопроводов II категории ГОСТ 7512-82, СНиП 3.05.05-84 РК для трубопроводов IV категории ГОСТ 7512-82, СНиП 3.05.05-84 Операция Содержание операции · Внутреннюю и наружную Очистка труб неизолированную поверхности труб очистить от земли и других загрязнений 2 Подготовка кромок 3 Сборка труб 20 10 1 Оборудование и инструмент Скребок, щетка · Осмотреть поверхность и кромки труб; · Задиры фасок и вмятины любой глубины, а также любые вмятины с надрывами или резкими перегибами, имеющими дефекты поверхности, исправлению не подлежат и должны быть обрезаны; · Зачистить до чистого металла прилегающие к кромкам внутреннюю и наружную поверхности трубы на ширину не менее 20 мм. Шаблон сварщика УШС3, линейка, штангенциркул, шлифмашинка, · Осуществить сборку труб; · Смещение кромок должно быть равномерно распределено по периметру стыка. Максимальная величина Шаблон сварщика УШС3, линейка 10 распределенного смещения С = 0,7 мм – для труб с толщиной стенки 3 мм; · Величина зазора между стыкуемыми кромками труб должна составлять 2,0–3,0 мм. 4 5 6 Подогрев стыка · Осуществить предварительный подогрев до температуры, указанной в разделе «Предварительный подогрев»; · Замер температуры торцов труб осуществлять не менее, чем в 4-х точках по периметру стыка на расстоянии 60-75 мм от торцов труб; · С целью предотвращения быстрого остывания стыков после сварки следует применять защитные теплоизолирующие пояса (кожухи). Газовая горелка, бесконтактный термометр, термокарандаш Сварка стыка · Выполнить сварку корневого слоя шва; · Тщательно зашлифовать абразивным кругом корневой слой шва; · Выполнить сварку облицовочного слоя шва; · Производить послойную зачистку слоев от шлака и брызг; · Выровнять шлифмашинкой или напильником видимые грубые участки поверхности облицовочного слоя шва и зачистить прилегающую поверхность трубы. Сварочный источник, шлифмашинка, металлическа щетка, бесконтактный термометр, термокарандаш, шаблон сварщика УШС-3, напильник, молоток, зубило Маркировка · Маркировку сварных стыков следует производить несмываемыми маркерами или краской на наружной поверхности Маркер несмываемый трубы на расстоянии 30-40 мм от сварного шва в верхней четверти периметра трубы. 11 5. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА Допуск на производственную площадку посторонних лиц, а также работников в нетрезвом состоянии или не занятых на работах на данной территории ЗАПРЕЩЕН! Пожарная безопасность на строительной площадке должна обеспечиваться в соответствии с требованиями Постановление №1479 от 16 сентября 2020г (взамен постановления №390 от 25 апреля 2012г о противопожарном режиме); Корпуса источников питания дуги (трансформаторы), сварочного вспомогательного оборудования и свариваемые изделия заземляются до начала работ. Заземление осуществляется медным проводом, один конец которого подсоединяется к специальному болту с надписью "Земля" на корпусе источника питания дуги, а второй конец - к заземляющей шине. Для подключения сварочного трансформатора к сети используются настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания не должна превышать 10 м. При необходимости наращивания проводов питания применяется соединительная муфта с прочной изоляционной массой. Провода питания подвешиваются на высоте 2,5-3,5 м, а спуски проводов заключаются в металлические трубы. Сварочные провода должны применяться с исправной изоляцией и иметь сечение, соответствующее сварочному току. Светофильтры, которые вставляются в смотровое отверстие щитка, маски или шлема, выбираются в соответствии с ГОСТ 9497-60, в зависимости от сварочного тока. Предусмотрены четыре типа стеклянных светофильтров: Э-1 (для токов 30-75 А), Э-2 (для токов 75-200 А), Э-3 (для токов 200-400 А), Э-4 (для токов более 400 А). Сварочные работы производятся в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе, при этом брюки не должны быть заправлены в обувь, карманы - должны быть закрыты клапанами, а куртка не должна быть заправлена в брюки. При сварке потолочных, горизонтальных и вертикальных швов надевают брезентовые нарукавники и плотно завязывают их поверх рукавов у кистей рук. Сварные швы зачищают от шлака лишь после полного остывания и обязательно в очках с простыми стеклами. Выключатели, рубильники и другие коммутационные электрические аппараты, применяемые на открытом воздухе, должны быть в защитном исполнении в соответствии с ГОСТ 14254-96. Над переносными и передвижными электросварочными установками, 12 используемыми на открытом воздухе, должны быть сооружены навесы из негорючих материалов для защиты от атмосферных осадков. Для обеспечения пожарной безопасности на месте проведения работ должны находиться исправные огнетушители не менее 2 шт. и кошма. Во всех санитарно-бытовых и складских помещениях должны находиться первичные средства пожаротушения. исправные огнетушители не менее 2 шт. и кошма ЗАПРЕЩАЕТСЯ накапливать на площадках горючие вещества (жирные масляные тряпки, опилки или стружки), их следует хранить в закрытых металлических контейнерах в безопасном месте. Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к противопожарному оборудованию должны быть всегда свободны и обозначены знаками (F06). При производстве электросварочных и газопламенных работ необходимо выполнять требования Приказа №884н от 11 декабря 2020 ‘’Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ’’. Места производства работ должны быть освобождены от сгораемых материалов в радиусе не менее 5м. При проведении огневых работ должно быть исключено воздействие открытого огня на горючие материалы, если это не предусмотрено технологией производства работ. После завершения работ должен быть обеспечен контроль места производства работ в течение не менее 4 часов, а рабочее место должно быть обеспечено огнетушителем. После завершения огневых работ должно быть обеспечено наблюдение за местом проведения работ в течение не менее 4 часов. При работе с легковоспламеняющимися жидкостями соблюдать меры противопожарной безопасности, допускается эти жидкости содержать на рабочих местах в объеме суточного потребления в подписанной, плотно закрытой металлической таре. Все грязные обтирочные материалы в течение рабочей смены складывать в металлический ящик, а по окончании вывезти с территории. Места проведения пожароопасных работ обеспечить комплектами первичных средств пожаротушения (огнетушителями, водой, асбестовым полотном 2х2м). Помещения, где могут скапливаться ЛВЖ и горючие газы, перед проведением работ должны быть тщательно проветрены. Назначить ответственных за соблюдением правил пожарной безопасности и противопожарного режима. 13 При возникновении возгорания во время проведения монтажных работ первый заметивший пожар сообщает в пожарную часть, а также непосредственному руководителю работ. Персонал обязан воспользоваться средствами пожаротушения для тушения первичных очагов возгорания и предотвращения распространения огня. Не разрешается использовать без изоляции или с поврежденной изоляцией провода, а также применять нестандартные электропредохранители. Соединять сварочные провода следует при помощи опрессования, сварки, пайки и специальных зажимов. Подключение электропроводов к электродержателю, свариваемому изделию и сварочному аппарату должно выполняться при помощи медных кабельных наконечников, скрепленных болтами и шайбами. Провода, подключенные к сварочным аппаратам, распределительным щитам и другому оборудованию, а также к местам сварочных работ, должны быть надежно изолированы и в необходимых местах защищены от действия высокой температуры, механических повреждений или химических воздействий. Кабели (провода) электросварочных машин должны располагаться от трубопроводов кислорода на расстоянии не менее 0,5м., а от трубопроводов ацетилена и других ГГ - не менее 1,0м. Электроды, применяемые при сварке, должны быть заводского изготовления и соответствовать номинальной величине сварочного тока. При смене электродов их остатки (огарки) следует помещать в специальный металлический ящик, устанавливаемый у места сварочных работ. Перед сваркой электроды должны быть просушены при температуре, указанной в паспортах на конкретный тип электродного покрытия. Покрытие электродов должно быть однородным, плотным, без вздутий, наплывов и трещин. Приказ Минтруда России от 11.12.2020 №884н (взамен приказа от 23 декабря 2014 года N 1101н “”Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ). (раздел V, п. 42), металлические части электросварочного оборудования, не находящиеся под напряжением, а также свариваемые изделия и конструкции на все время сварки заземляются, а у сварочного трансформатора заземляющий болт корпуса соединяется с зажимом вторичной обмотки, к которому подключается обратный провод. Заземляющий болт располагается в доступном месте и снабжается надписью "Земля" (при условном обозначении "Земля"). 14 Использование в качестве обратного провода сети заземления металлических строительных конструкций зданий, коммуникаций, технологического оборудования запрещается. Над переносными и передвижными электросварочными установками, используемыми на открытом воздухе, должны быть сооружены навесы из негорючих материалов для защиты от атмосферных осадков. Чистка агрегата и пусковой аппаратуры должна производиться ежедневно после окончания работы. Техническое обслуживание и планово-предупредительный ремонт сварочного оборудования должны производиться в соответствии с графиком. Не разрешается использовать без изоляции, или с поврежденной изоляцией сварочные кабели, а также использовать нестандартное оборудование. Конструкция электродержателя для ручной сварки должна соответствовать ГОСТ. Закрепление газоподводящих шлангов на присоединительных ниппелях аппаратуры, резаков и редукторов должно быть надежным и выполнено с помощью хомутов. Длина шлангов для резки металла не должна превышать 30м., а при производстве монтажных работ- 40м. Расстояние от горелок (по горизонтали) до баллонов с кислородом, или горючими газами (ГГ) должно быть не менее 10м., а между баллонами с кислородом и ГГ не менее 5,0м. 15 6. ЛИСТ ОЗНАКОМЛЕНИЯ С ТЕХНОЛОГИЧЕСКОЙ КАРТОЙ № п.п. Фамилия И.О. Должность Подпись 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 16