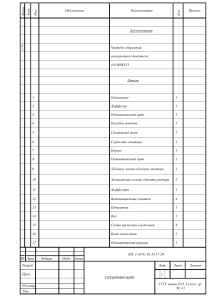

Содержание Введение ................................................................................................................... 7 1 Технологический раздел ...................................................................................... 9 1.1 Анализ служебного назначения детали .......................................................... 9 1.2 Анализ технологичности детали ................................................................... 10 1.3 Определение типа производства.................................................................... 12 1.4 Выбор метода получения заготовки .............................................................. 13 1. 5 Разработка технологического процесса изготовления детали .................. 15 1.5.1 Назначение маршрутов обработки поверхностей .................................... 15 1.5.2 Разработка маршрута обработки детали .................................................... 16 1.5.3 Выбор технологического оборудования, оснастки и инструмента ........ 17 1.6 Расчёт припусков и межоперационных размеров ..................................... 26 1.7 Расчёт режимов резания и норм основного времени .................................. 28 1.7.1 Операция 05: Фрезерно-центровальная ..................................................... 28 1.7.2 Операция 10: Токарная с ЧПУ .................................................................... 32 1.7.3 Операция 15: Токарная с ЧПУ .................................................................... 34 1.7.4 Операция 30: Токарная с ЧПУ .................................................................... 37 1.7.8 Операция 45: Фрезерная с ЧПУ .................................................................. 38 1.8 Расчет норм времени норм времени.............................................................. 41 1.8.1 Операция 05: Фрезерно-центровальная ..................................................... 41 1.8.2 Операция 10: Токарная с ЧПУ .................................................................... 41 1.8.3 Операция 15: Токарная с ЧПУ .................................................................... 42 1.8.4 Операция 30: Токарная с ЧПУ .................................................................... 43 1.8.5 Операция 45: Фрезерная с ЧПУ .................................................................. 44 2.1 Проектирование станочного приспособления для обработки шпоночного паза .......................................................................................................................... 46 2.1.1 Расчет приспособления на точность .......................................................... 46 2.1.2 Расчет приспособления на усилие зажима ................................................ 47 2.2 Проектирование приспособления для контроля радиального биения ...... 49 3. Безопасность и экологичность на проектируемом участке механической обработки детали ................................................................................................... 50 3.1. Состояние и анализ безопасности жизнедеятельности на проектируемом участке механического цеха ................................................................................. 50 3.2. Мероприятия и технические средства по созданию здоровых и безопасных условий труда......................................................................................................... 52 3.2.1 Несоответствие температурному режиму на участке цеха...................... 52 3.2.2 Несоответствие освещенности на участке цеха ........................................ 53 Лист Из Лис № докум. Подпис Дат м т ь а 5 3.4. Мероприятия и средства по предупреждению ЧС и ликвидации их последствий ............................................................................................................. 56 3.5. Схема и расчет общего освещения на проектируемом участке ................ 57 4. Организационно-экономический раздел ........................................................ 61 4.1 Выбор типа и организационной формы производства .................................... 62 4.2. Расчет календарно-плановых нормативов для участка серийного производства .......................................................................................................... 64 4.3. Выбор транспортного средства ................................................................... 64 4.4. Расчет основных производственных фондов участка и амортизационных отчислений ............................................................................................................. 64 4.5. Организация труда на участке ...................................................................... 68 4.5.2 Расчет фонда заработной платы персонала участка ................................. 69 4.5.2.3 Расчет заработной платы МОП и ИТР .................................................... 71 4.6. Смета расходов на содержание и эксплуатацию оборудования ............... 71 4.7. Расчет цеховых расходов............................................................................... 73 4.8. Определение калькуляции себестоимости детали ...................................... 76 5 Заключение ......................................................................................................... 79 Список использованной литературы ................................................................... 80 Приложение 1 (спецификация) ............................................................................ 81 Приложение 2 (Технологический процесс) ........................................................ 82 Лист Из Лис № докум. Подпис Дат м т ь а 6 Введение Машиностроение, поставляющее необходимую и новую технику всем отраслям народного хозяйства, определяет технический прогресс страны, и оказывает решающее влияние на создание материальной базы нового общества. В связи с этим его развитию придавалось и придается первостепенное значение. Темпы развития машиностроения характеризуются не только улучшением конструкции машин, но и непрерывным совершенствованием технологии их производства. В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами живого и общественного труда получить изделие, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. В условиях развивающегося машиностроения автоматизация является средством повышения эффективности общественного производства и, как следствие этого, повышения технологического уровня производства. Автоматизация производственных процессов есть комплекс мероприятий по разработке новых прогрессивных технологических процессов и проектированию на их основе высокопроизводительного технологического оборудования, осуществляющего рабочие и вспомогательные процессы без непосредственного участия человека. На первых этапах своего развития автоматизация охватывала главным образом процессы механической обработки таких массовых изделий, как блоки цилиндров двигателей, кольца подшипников, поршни и т.д. В настоящее время широким фронтом развернулась автоматизация не только механической обработки, но и литейного производства, штамповочного производства, термической и термохимической обработок, контроля, сборки и т.д. Технический прогресс в машиностроении связан главным образом с заменой устаревшего металлорежущего оборудования новым, обеспечивающим более высокую степень механизации и автоматизации. Автоматизация металлорежущего оборудования приобрела большое значение, так как на предприятиях страны эксплуатируются в настоящее время большое количество станков, требующих переналадки при переходе на обработку новых деталей, что в свою очередь требует проектирования большого количества новых технологических процессов и оснастки. За последние десятилетия в серийном производстве наблюдалось два этапа технического перевооружения. Первый этап состоял в замене универсального оборудования с ручным управлением, обслуживаемого рабочими-универсалами высокой квалификации, Лист Из Лис № докум. Подпис Дат м т ь а 7 оборудованием с автоматическим циклом обработки, то есть настроенном на автоматическое обеспечение качества (главным образом, точности) обработки, позволяющим организовать многостаночное обслуживание рабочими-операторами, а переналадку станков на разные детали осуществлять наладчиками по тщательно разработанным операционным и наладочным картам. Второй этап (наиболее перспективный и продолжающийся в данное время) связан с внедрением станков с числовым программным управлением (токарных, расточных, фрезерных, шлифовальных, сверлильных и т.д.), имеющих технологические преимущества перед оборудованием с “жестким” управлением, требующим больших затрат подготовительно-заключительного времени на ручную переналадку его для обработки разных деталей. Станки с ЧПУ и особенно многооперационные (типа обрабатывающих центров) с оперативными системами управления от микроЭВМ и ПК обладают высокой универсальностью, а смена программ обработки и автоматическая переналадка станка занимает в десятки, раз меньше подготовительно-заключительного времени, чем при ручной наладке. Такая гибкость в переналадках, помимо сокращения рабочих мест, является ценным технологическим и экономическим качеством в современных условиях все большего сокращения сроков изготовления машин неизменной конструкции. Вследствие широкого внедрения и характерных особенностей станков с ЧПУ (одна из основных - их высокая точность) потребовалась специальная технологическая оснастка. Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ, обеспечивающей его эффективную эксплуатацию. От выбора и подготовки инструмента зависят производительность станка и точность обработки. В связи с этим режущий инструмент станков с ЧПУ должен обладать: стабильными режущими свойствами, хорошо формировать и отводить стружку, обеспечивать заданную точность обработки, обладать универсальностью, быть быстросменным. Приспособления к станкам с ЧПУ должны обеспечивать: высокую точность установки заготовок, не снижать жесткости системы СПИД, быть быстропереналаживаемыми, не препятствовать перемещению режущего инструмента в процессе работы, иметь простые установочно-зажимные элементы. Применение различных средств автоматизации производства имеет существенные особенности и создает определенные преимущества, в частности следующие: сокращение сроков подготовки производства, сокращение общей продолжительности цикла изготовления продукции, экономию средств на проектирование и изготовление продукции и технологической оснастки и многое другое. Поэтому, исходя из выше сказанного, задачей данной работы является разработка технологии изготовления детали «Вал-шестерня», с применением современного оборудования и инструмента. Лист Из Лис № докум. Подпис Дат м т ь а 8 1 Технологический раздел 1.1 Анализ служебного назначения детали Деталь «Вал-шестерня» входит в узел редуктора. Основными базовыми поверхностями у детали Вал-шестерня является шейки вала 50k6 и 70k6 на которые базируются радиальные подшипники. Монтаж подшипника на этой поверхности обусловлен высокие требования к размерам (6 квалитет) и к шероховатости (Ra 0,8). Шпоночный паз 20х168 служит для установки шпонки, для передачи крутящего момента. Рисунок 1.1 Эскиз детали вал Лист Из Лис № докум. Подпис Дат м т ь а 9 1.2 Анализ технологичности детали Чертёж обрабатываемой детали содержит все необходимые сведения, дающие полное представление о детали, т.е. совершенно чётко и однозначно объясняет её конфигурацию. На чертеже указанны все размеры с необходимыми отклонениями, требуемая шероховатость обрабатываемых поверхностей, допускаемые отклонения взаимного расположения поверхностей. Чертёж содержит необходимые сведения о материале детали. Данная деталь вал-шестерня относится к деталям типа тел вращения, классу валов. Конструкция вала такова, что диаметральные размеры всех его ступеней увеличиваются от торцев к середине. Жесткость вала достаточно высокая, так как отношение l 519/131 = 3,9, что на много меньше 10. d Все наружные поверхности имеют правильную форму и относительно небольшой перепад диаметров. Ступени вала вполне доступны для обработки на универсальном оборудовании и универсальным режущим инструментом. Следовательно, наружную поверхность вала можно отнести к технологичной. Максимальный размер – длина детали 519. Наиболее точными размерами являются шейки 50к6 и 70k6, они изготавливаются с высокой точностью (с шероховатостью поверхности Rа0,8).Остальные размеры выполнены по 10-14 квалитету точности и имеют шероховатость поверхности Rа6,3-12,5. Радиальное биение шейки 50к6 относительно оси вал составляет 0,05мм. Радиальное биение шейки 70к6 относительно оси вал составляет 0,05мм. Радиальное биение шейки червяка относительно оси вал составляет 0,05мм. Торцевое биение прилегающего торца к шейке 50к6 относительно оси вал составляет 0,03мм. Поверхность зубьев подвергается закалке токами высокой частоты - это необходимо для упрочнения поверхности зубьев, которые передают крутящий момент на ведомое зубчатое колесо, находящееся на сопряженном валу. Для обеспечения необходимых рабочих параметров в качестве материала для вала выбрана конструкционная хромистая сталь 40Х ГОСТ 4543-7. Данная сталь широко применяется для изготовления деталей редукторов, коробок скоростей и подач. Данные о химическом составе и механических свойствах стали 40Х сводим в таблицу 1.1 и таблицу 1.2 соответственно. Лист Из Лис № докум. Подпис Дат м т ь а 10 Таблица 1.1 Физико-механические свойства стали 40Х ГОСТ 4543-71 7,81 г/см3 - плотность 784 МПа Т - предел текучести 981 МПа В - предел прочности при растяжении 10 % - относительное удлинение 45 % - относительное сужение 588 кДж/м2 Н - ударная вязкость НВ - твердость по Бринелю 217 Таблица 1.2 Химический состав стали 40Х ГОСТ 4543-71 в % С 0,37…0,45 Cr 0,80…1,10 Si 0,17…0,37 Ni 2,5 Mn 0,50…0,80 Вал-шестерня подвергаются термообработке-улучшению, то есть закалке с последующим высоким отпуском. Цель закалки и отпуска стали - повышение ее твердости и прочности. Закалка основана, на перекристализации стали при нагреве ее до температуры выше критической; после достаточной выдержки при этой температуре следует быстрое охлаждение. При закалке сталь резко охлаждают на мартенсит. Отпуск смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость. Отпуск производится путем нагрева детали, закаленной на мартенсит до температуры ниже критической. При высоком отпуске (нагрев в пределах 500-700 0 С) сталь получает наилучшее сочетание механических свойств, повышенную прочность, пластичность и вязкость. Однако, учитывая, что конфигурация вала достаточно сложна и к нему предъявляются высокие требования по твердости 255…310 НВ, необходимо правильно подобрать режимы термообработки, чтобы исключить вероятность появления трещин и коробления детали. При анализе технических требований детали «Вал-шестерня» выяснилось, что в основном размеры и допуски назначены обоснованно и не являются завышенными. Параметры шероховатости установлены в соответствии с требованиями Принимая во внимание то, что вал имеет: небольшой перепад диаметров, правильную геометрическую форму наружных поверхностей, в основном обоснованно назначенные параметры точности и шероховатости, конструкцию детали можно отнести к технологичной. Лист Из Лис № докум. Подпис Дат м т ь а 11 1.3 Определение типа производства Под типом производства понимается совокупность признаков, определяющих организационно-техническую характеристику производственного процесса, осуществляемого на одном или многих рабочих местах, в масштабе участка, цеха, предприятия. Тип производства во многом предопределяет формы специализации и методы организации производственных процессов. Определение типа производства необходимо для разработки маршрута технологического процесса и последующих расчетов. Отношение числа всех различных операций О, выполненных или подлежащих выполнению в течение планового периода, равного одному месяцу, к числу рабочих мест Р называется коэффициентом закрепления операций При массовом и крупносерийном производстве Кз.о. = 1. При среднесерийном 10 < Кз.о. < 20. При мелкосерийном 20 < Кз.о. < 40. При единичном коэффициент не рассчитывается. Так как на данном этапе нам не известно число оборудование. То нельзя определить тип производства по коэффициенту закрепления операций. Узнать тип производства можно ориентировочно исходя из массы и годовой программы (таблица 1.3). Таблица 1.3 Сравнение типов производств Годовая программа Тип 10 кг < М < 100 производства М > 100 кг кг Единичное До 5 До 10 Мелкосерийное 5…100 10..200 Среднесерийно 100…300 200..500 е Крупносерийно 300….1000 500….5000 е Массовое Более 1000 Более 5000 М < 10 кг До 100 100…500 500..5000 5000….50000 Более 50000 Исходя из массы детали m=22кг и объема годового выпуска N=200 шт., предварительный тип производства - среднесерийное. Определяем количество деталей в партии для одновременного запуска по формуле: n= N a 200 20 = =16шт; 250 250 где а - периодичность запуска деталей, а=20 дней Лист Из Лис № докум. Подпис Дат м т ь а 12 1.4 Выбор метода получения заготовки В качестве заготовки для получения деталей могут служить отливка, штамповка и прокат. Поскольку из данной стали получить отливку невозможно, в качестве заготовки будем рассматривать прокат и поковку. Из всех разновидностей получения штампованных заготовок, учитывая конфигурацию и серийность выпуска для дальнейшего анализа принимаем метод получения заготовки на гидравлическом прессе в открытом, закрытом штампе и методом выдавливания. Штамповочное оборудование – гидравлический пресс. Количество переходов - 4. Нагрев заготовок - индукционный. Исходные данные по детали Материал - сталь 40Х (по ГОСТ 4543). Масса детали – 22 кг. Исходные данные для расчета Масса поковки (расчетная) – 33 кг. Расчетный коэффициент Kр = 1,5; Масса фланца с зажимаемой частью: 22 × 1,5=33 кг. Класс точности - Т4 (см. приложение 1 [11]). Группа стали - М2 (см. табл. 1[11]). Степень сложности – С2 (см. приложение 2[11]). Конфигурация поверхности разъема штампа - П (плоская) (табл. 1[11]). Исходный индекс - 15 (табл. 2[11]). Припуски и кузнечные напуски Основные припуски на размеры (см. табл. 3[11]), мм: 2,5 - диаметр от 40 до 100 мм и чистота поверхности Rа0,63-2,5; 2,7 - диаметр от 100 до 160 мм и чистота поверхности Rz20-80; Дополнительные припуски, учитывающие: смещение по поверхности разъема штампа - 1мм (см. табл. 14[11]); изогнутость, отклонения от плоскостности и прямолинейности 0,5мм (см. табл. 5[11]): Размеры поковки и их допускаемые отклонения Лист Из Лис № докум. Подпис Дат м т ь а 13 Таблица 4 Размеры поковки и их допускаемые отклонения Размер заготовки с Шерохов допусками Размер атость, Общий припуск на обработку поверхности Исполните Ra Расчетный льный Диаметральные размеры 5812,,11 0,8 58 50к6 (2,5+1+0,5)2=8 70k6 0,8 (2,5+1+0,5)2=8 78 7812,,11 92 12.5 (2,5+1+0,5)2=8 100 92 12,,11 (2,7+1+0,5)2=8,4 139,5 13112,,11 (2,7+1)-(2,5+1)=0,2 40,2 147 269,2 526,4 40±1,5 12.5 131,1 Линейные размеры 40 40 140 40 269 40 519 40 (2,5+1)2=7 (2.7+1)-(2.5+1)=0,2 (2,7+1)2=7,4 147 12,,11 269±2,0 526 13,,50 Неуказанные предельные отклонения размеров - по п. 5.5[11]. Неуказанные допуски радиусов закругления - по п. 5.23[11]. Допускаемая высота торцового заусенца (см. табл. 11[11]), 9мм. Допускаемая высота заусенца в плоскости разъема матриц 2,0 мм - по п. 5.12[11]. Допускаемое отклонение по изогнутости, от плоскостности и от прямолинейности (см. табл. 13[11]) по всей поковки - 2,0. Допускаемая величина смещения по поверхности разъема штампа 1 мм (см. табл. 9[11]). Рисунок 1.2 Заготовка(поковка) Лист Из Лис № докум. Подпис Дат м т ь а 14 1. 5 Разработка технологического процесса изготовления детали 1.5.1 Назначение маршрутов обработки поверхностей Таблица 1.5 Маршруты обработки поверхностей детали Маршрут обработки Экономическая точность, № Поверхность поверхности шероховатость Черновое точение 14 кв., Ra12,5 Чистовое точение 10 кв., Ra3,2 1 50к6 Предварительное шлифование 8 кв., Ra1,6 Окончательное шлифование 6 кв., Ra0,8 Черновое точение 14 кв., Ra12,5 Чистовое точение 10 кв., Ra3,2 2 70к6 Предварительное шлифование 8 кв., Ra1,6 Окончательное шлифование 6 кв., Ra0,8 Черновое точение 14 кв., Ra12,5 Чистовое точение 10 кв., Ra3,2 3 70h6 Предварительное шлифование 8 кв., Ra1,6 Окончательное шлифование 7 кв., Ra0,8 Черновое точение 14 кв., Ra12,5 4 131.1 5 6 7 8 9 94 62 80 269 236 10 140 11 46 12 40 13 519 Черновое точение Черновое точение Черновое точение Черновое точение Черновое точение Черновое точение 14 кв., Ra12,5 14 кв., Ra12,5 14 кв., Ra12,5 14 кв., Ra12,5 14 кв., Ra12,5 14 кв., Ra12,5 Черновое точение Черновое точение 14 кв., Ra12,5 14 кв., Ra12,5 Фрезерование 14 кв., Ra12,5 Лист Из Лис № докум. Подпис Дат м т ь а 15 1.5.2 Разработка маршрута обработки детали Таблица 1.6 Маршрут обработки детали №и наименование Содержание операции операции 00 Заготовительна Штамповка. я Производится обработка торцов детали в размер 519 на фрезерно-центровальном станке модели 2Г942, а также центровые отверстия, которые в дальнейшем будет служить 05 фрезерноустановочной базой. Базирование детали производится в центровальная призматических губках на станке. Переход 1: Фрезерование торцов в размер 519 Переход 2: Сверление торцевых отверстий Производится черновая обработка контура детали на токарном 10 Токарная с станке с САТ400. Деталь устанавливается в центра и ЧПУ зажимается самоцентрируещем патроном. Переход 1: Черновое точение контура детали Производится черновая обработка контура детали на токарном 15 Токарная с станке с ЧПУ САТ400. Деталь устанавливается в центра и ЧПУ зажимается самоцентрируещем патроном. Переход 1: Черновое точение контура детали 20 Термическая Производится термообработка до НВ260…290 и отпуск. Производится чистовая обработка контура детали, проточка канавок и снятие фасок на токарном станке с ЧПУ САТ400. 25 Токарная с Деталь устанавливается в центра и зажимается ЧПУ самоцентрируещем патроном. Переход 1: Чистовое точение контура детали Переход 2: Точение канавок Производится чистовая обработка контура детали, проточка канавок и снятие фасок на токарном станке с ЧПУ САТ400. 30 Токарная с Деталь устанавливается в центра и зажимается ЧПУ самоцентрируещем патроном. Переход 1: Чистовое точение контура детали Производится фрезерование шпоночного паза на фрезерном 35- Фрезерная с станке с ЧПУ модели ГФ2171Ф3. Деталь базируется в призмах ЧПУ своими опорными шейками. Лист Из Лис № докум. Подпис Дат м т ь а 16 Производится фрезерование зубчатого венца на зубофрезерном 40 – станке модели 5А132. Установка производится в центрах на Зубофрезерная станке. Производится окончательная обработка поверхности 50к6 на 45 Круглокругло-шлифовальном станке с ЧПУ 3М151. Деталь шлифовальная устанавливается в центра. с ЧПУ 50 Круглошлифовальная с ЧПУ 55 Слесарная 60 Контрольная Производится окончательная обработка поверхности 70к6 на кругло-шлифовальном станке с ЧПУ R 175/1000 Kel-Varia. Деталь устанавливается в центра. Производится зачистка заусенцев. 1.5.3 Выбор технологического оборудования, оснастки и инструмента Таблица 1.7 Предлагаемый вариант технологии обработки детали № Наименова Приспособ Станок, Режущий Контрольный опера ние ление модель инструмент инструмент ции операции станочное Фрезерн 1. Торцевая 1. Штангенциркуль ГидроФрезерноофреза (ВК8) ШЦЦ-3-001-800; механичес 05 центровал центров 2. Сверло 2. Образцы кие губки ьная альный центровочное шероховатости по при станке 2Г942 (Р6М5) ГОСТ 9378-93 1. Штангенциркуль Центра, ШЦ-II-250-0,05 Токарны Резец Токарная с самоцентр ГОСТ 166-89; 10, 15 й с ЧПУ проходной ЧПУ ирующий 2. Образцы САТ400 (Т5К10) патрон шероховатости по ГОСТ 9378-93 1. Штангенциркуль Центра, ШЦ-II-250-0,05 Токарны Резец Токарная с самоцентр ГОСТ 166-89; 25, 30 й с ЧПУ проходной ЧПУ ирующий 2. Образцы САТ400 (Т15К6) патрон шероховатости по ГОСТ 9378-93 Фрезерная Фрезерн Фреза специальн 1. Штангенциркуль 35 с ЧПУ ый с шпоночная ое ШЦ-II-250-0,05 Лист Из Лис № докум. Подпис Дат м т ь а 17 ЧПУ модели ГФ2171 Ф3 40 45, 50 Зубофрезе рная тип 2 ГОСТ 9140-78 Р90055 Р6М, хвостовик ; конический, головка фрезерная IC908 Зубофре Червячная зерный модульная модели фреза 5А132 Кругло шлифоКруглошл вальный ифос ЧПУ R вальная с 175/1000 ЧПУ KelVaria Круг ПП250*50*30 25А 12ВСТ1 4Б2 25м/с АА 1КЛ ГОСТ 166-89; 2. Образцы шероховатости по ГОСТ 9378-93 1. штангенциркуль ШЦ-II-250-0,05 специальн ГОСТ 166-89; ое 2. Образцы шероховатости по ГОСТ 9378-93 Центра, поводок 1 Микрометр 1 класса от 50 до 75 с ценой деления 0,01; 2. Образцы шероховатости по ГОСТ 9378-93 Современные токарные центры, не только обеспечивают высокую скорость обработки, точность и качество обработанной поверхности, но и многофункциональность. При обработке разных металлов к токарному станку предъявляются разные требования: высокий крутящий момент, частота вращения шпинделя, жесткость и виброустойчивость. Современное машиностроительное предприятие в большинстве случаев должно быть гибким и иметь возможность в зависимости от текущей ситуации быстро переналаживаться с изготовления одного типа деталей из одного металла на другие детали. Поэтому универсальность – одно из основных требований к современному обрабатывающему оборудованию. Станок токарный с ЧПУ САТ400 (РМЦ 1000) является базовым для широкой гаммы станков. Имеется возможность выбрать наиболее оптимальное для своего производства исполнение: от токарного станка с ЧПУ до обрабатывающего центра с двумя суппортами. Токарный станок C400TM предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, питчевых. Технические характеристики и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности инструментов при обработке различных материалов. Лист Из Лис № докум. Подпис Дат м т ь а 18 Рисунок 1.3 Токарно-револьверный центр с ЧПУ модели САТ400 Таблица 1.10 Технические характеристики токарного станка с ЧПУ модели САТ400 Наибольший диаметр обрабатываемого изделия, мм: над станиной 535 над суппортом 380 Расстояние между центрами, мм 600,1000 Наибольшее перемещение суппорта: по оси «Х», мм 280 по оси «Z», мм 700,1100 по оси «Y», мм Наибольшее перемещение нижнего суппорта: по оси «Х2», мм 110 по оси «Z2», мм 690 Наибольший вес обрабатываемой детали, кг: Лист Из Лис № докум. Подпис Дат м т ь а 19 в патроне 200 в центрах 600 Диаметр отверстия в шпинделе, мм Наибольший диаметр обрабатываемого прутка в механизированном патроне, мм 55 35 Пределы частот вращения шпинделя, об/мин 0...4000 Регулирование частоты диапазона (2 диапазона) вращения шпинделя внутри бесступенчатое Мощность главного привода /30 мин, кВт 22 Наибольший крутящий момент на шпинделе /30 мин, Нм 630 Дискретность задания перемещения, мкм: 1 Точность позиционирования по осям «Х»/«Z», мкм 10/25 Скорость рабочих подач суппорта: по оси «Х», мм/мин 1...6000 по оси «Z», мм/мин 1...6000 Скорость быстрых перемещений суппорта: по оси «Х», мм/мин 20000 по оси «Z», мм/мин 24000 Наибольшее тяговое усилие, Н: по оси «Х» 9000 по оси «Z» 11050 Задняя бабка: наибольшее усилие зажима пинолью, Н 10000 перемещение задней бабки от отдельно программируемой 150 оси, мм диаметр пиноли, мм 90 конус в отверстии пиноли МК-4 Револьверная головка: количество инструментов 12 Лист Из Лис № докум. Подпис Дат м т ь а 20 диаметр цилиндрического хвостовика инструментального 40 блока по DIN69880, мм наибольшее сечение державки резца, мм 25 x 25 мощность привода вращающегося инструмента ПВ-100%, 3,7 кВт наибольший крутящий момент ПВ-100%, Нм 47 скорость вращения инструмента, об./мин до 5000 Масса станка, кг 6300, 6800 Габаритные размеры, мм длина (без транспортёра удаления стружки) 3390, 4020 ширина 1890,2000 высота 1950 Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели ГФ2171С5 предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов. Наряду с фрезерными операциями на станке можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами. Большая мощность привода главного движения, широкий диапазон подач и частот вращения шпинделя, высокая жесткость конструкции станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Станки оснащены трех-(четырех) координатным устройством ЧПУ и следящими электроприводами подач, что позволяет производить обработку сложных криволинейных поверхностей. Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части. Станок может использоваться в индивидуальном и серийном производствах. Компоновка станка ГФ 2171: станок консольного типа с вертикальноподвижным по программе ползуном и продольно-поперечно-подвижным столом. Лист Из Лис № докум. Подпис Дат м т ь а 21 Рисунок 1.4 Фрезерный станок с ЧПУ модели ГФ2171Ф3 Привод главного движения осуществляется от асинхронного электродвигателя Ml через коробку скоростей, дающую 18 частот вращения шпинделя. Приводы подач осуществляются от высокомоментных электродвигателей. Вертикальное перемещение консоли (установочное) выполняется от электродвигателя М5. Дополнительные возможности: ручное управление перемещением координат от выносного маховика подключение контрольно-измерительного щупа типа SONDI 3D возможность ввода технологических программ с гибких магнитных дисков FD 3,5" Лист Из Лис № докум. Подпис Дат м т ь а 22 хранение технологических программ на жестком магнитном диске емкостью от 5 до 20 Гб Особенности конструкции станка ГФ 2171: Станина станка выполнена из термостабилизированного чугуна имеет жесткую конструкцию, обеспечивающую высокую точность позиционирования инструмента Высокий верхний предел частот вращения и мощность шпинделя позволяют эффективно использовать современный режущий инструмент, оснащенный пластинами из сверхтвердых композиционных материалов Высокие скорости быстрых перемещений и рабочих подач повышают производительность станка Реверсивный привод главного движения обеспечивает технологическую возможность нарезание на станке резьб метчиками без применения специального патрона Отсутствие подвижной консоли позволяет устанавливать на столе станка заготовки большой массы Моноблочная компоновка станка без отдельно стоящих станций управления и гидростанции позволяет существенно сократить производственные площади, занимаемые станком. Класс точности - Н по ГОСТ 8-82. Станки могут поставляться в страны с умеренным, холодным и тропическим климатом. Условия эксплуатации: категория УХЛ4 по ГОСТ 15150-69, при поставке в страны с тропическим климатом 04 по ГОСТ 15150-69. Основные технические данные и характеристики станка ГФ2171 Параметр ГФ2171с5 Основные параметры Класс точности по ГОСТ 8-82 Н Модель устройства ЧПУ 2С45-65 Количество управляемых координат 3 Количество одновременно управляемых координат при линейной/ круговой интерполяции 3/2 Рабочий стол Размеры рабочей поверхности стола (длина х ширина), мм Предельные размеры обрабатываемых (длина х ширина х высота), мм поверхности Максимальная нагрузка на стол (по центру), кг 1600 х 400 850_250_380 400 Лист Из Лис № докум. Подпис Дат м т ь а 23 Число Т-образных пазов Размеры Т-образных пазов 3 Наибольшее продольное перемещение стола (X), мм 1010 Наибольшее поперечное перемещение стола (Y), мм 400 Наибольшее вертикальное (установочное) (Z), мм перемещение стола Наибольшее перемещение ползуна (Z), мм 250 260 Предел рабочих подач стола и ползуна, мм/мин 3..6000 Скорость быстрых перемещений стола (X. Y) и ползуна (Z), мм/мин 7000 Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм 250..500 Расстояние от оси шпинделя направляющих станины (вылет), мм до вертикальных 500 Допустимое усилие подачи по координате X и Y, Н 15690 Допустимое усилие подачи по координате Z, Н 9806 Точность позиционирования, мм 0,015 Шпиндель Частота вращения шпинделя, об/мин Количество скоростей шпинделя 50..2500 18 Наибольший крутящий момент, кНм 0,615 Коэффициент ряда выходных частот вращения шпинделя 1,26 Эскиз конца шпинделя по ГОСТ 24644-81 7:24 50 Магазин инструмента Время смены инструмента, с 20 Максимальный диаметр фрезы торцовой, мм 125 Максимальный диаметр фрезы концевой, мм 40 Максимальный диаметр сверла, мм 30 Максимальный вес инструмента, кг 15 Вылет инструмента от торца шпинделя, мм, не более 250 Электрооборудование и привод Электродвигатель привода главного движения, кВт Электродвигатели привода подач (X, Y, Z) 7,5 3 Лист Из Лис № докум. Подпис Дат м т ь а 24 Электронасос охлаждающей жидкости Мощность, кВт 0,12 Электродвигатель перемещения консоли, кВт 2,2 Электродвигатель гидростанции, кВт 2,2 Электродвигатель насоса смазки, кВт 0,27 Электронасос охлаждающей жидкости Мощность, кВт 0,12 Производительность насоса СОЖ, л/мин 8 Габариты и масса станка Габариты станка (длина ширина высота), мм Масса станка, кг 3680 4170 3150 6580 Лист Из Лис № докум. Подпис Дат м т ь а 25 1.6 Расчёт припусков и межоперационных размеров Таблица 1.8 – РАМОП для поверхности 50k 6 00..017 002 Переходы Заготовка поковка точение черновое h14 точение чистовое h10 предв. шлифование h8 шлифование к6 Элементы припуска, мкм Допус к, мм Предельные размеры припуски 2z d min d max 2z max min Rz h 350 300 3200 - 2,2 59,70 61,90 - - 80 250 192 30 0,7 52,00 52,70 7 9,9 25 30 128 30 0,12 50,62 50,74 1,264 2,084 0,03 50,25 50,28 0,336 0,486 0,016 50,002 50,018 0,602 0,738 30 15 15 96 5 5 64 30 Операци онный размер Ø 60 10,.48 Ø53-0,7 Ø50,5-0,12 Ø50,2-0,03 Ø 50 00..017 002 Определяем Δεi-1: тΔεз= k2 2y , где Δεз – суммарное отклонение формы и расположения поверхностей заготовки k 2 k l k – кривизна; k = 3мкм/мм – удельная кривизна (стр. 186, табл. 15 [6]) l k =519 мм – длина k 2 3 519 3114 мкм y 0.25 Tз2 1 – погрешность зацентровки. y 0.25 2.82 1 0.74 мкм Δεз= 3114 2 740 2 3200 мкм При выполнении каждого перехода уменьшается на величину Kyi Δεi = Δεi-1· Kyi Точение черновое Kyi = 0,06 Δε1 = 3200·0,06 = 192 мкм Точение чистовое Kyi = 0,04 Δε3= 3200·0,04 = 128 мкм Шлифование чистовое Kyi =0,03 Δε4 = 3200 ·0,02 = 96 мкм Определяем значение минимального припуска: 2 z min 2(( Rz h) i1 (2i1) yi2 ) Определяем минимальные размеры: Dmin i Dmin( i 1) 2 z min( i 1) Определяем максимальные размеры на каждой операции: Dmax i = Dmin i + Ti Определяем максимальный и минимальный припуск: 2 z max Dmax i Dmax( i1) , 2 z min Dmin i Dmin( i 1) Лист Из Лис № докум. Подпис Дат м т ь а 26 Таблица 1.9 – РАМОП для поверхности 70к 6 0,021 Элементы припуска, мкм Переходы Rz Заготовка поковка h 350 300 320 0 80 250 192 25 30 128 15 15 96 5 5 64 точение черновое h14 точение чистовое h10 предв. шлифование h8 шлифование к6 Допус к, мм 3 0 3 0 3 0 3 0 0,002 Предельные размеры припуски 2z d min d max 2z max min 2,6 79,68 82,28 - - 0,7 71,98 72,68 7 10,3 0,12 70,60 70,72 1,264 2,084 0,03 70,23 69,98 1 70,26 0,336 0,486 70 0,599 0,738 0,019 Операци онный размер Ø 80 10,.79 Ø73-0,7 Ø70,5-0,1 Ø70,2-0,03 Ø70-0,019 Таблица 1.10 – РАМОП для поверхности 131.1 Переходы Элементы припуска, мкм Rz Заготовка поковка точение черновое h14 h 350 300 320 0 80 192 250 3 0 Допус к, мм Предельные размеры припуски 2z d min d max 2z max min 2,8 140 143 - - 1 132 133,8 6,7 10,5 Операцион ный размер Ø 14111.,08 Ø134-0,1 Таблица 1.10 – РАМОП для поверхности 94 Переходы Элементы припуска, мкм Rz Заготовка поковка точение черновое h14 h 350 300 320 0 80 192 250 3 0 Допус к, мм Предельные размеры припуски 2z d min d max 2z max min 2,6 100 103,5 - - 1 93 94 6,9 10,3 Операцион ный размер Ø 102 10,.79 Ø94-1 Лист Из Лис № докум. Подпис Дат м т ь а 27 1.7 Расчёт режимов резания и норм основного времени 1.7.1 Операция 05: Фрезерно-центровальная Станок: Фрезерно-центровальный модели 2Г942 Приспособление: специальное Контрольный инструмент: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89; образцы цероховатости по ГОСТ 9378-93 Переход 1: Фрезерование торцов Торцевая фреза, z = 8, D = 100 мм, d = 40 мм,. Материал режущей части Т15К10 по (ГОСТ 24359-80). [6] Глубина резания t 3.5мм Подача Подача при фрезеровании движении Sz = 0.15 мм/зуб [6] Скорость резания При фрезеровании окружная скорость резания рассчитывают по эмпирической формуле: v Cv D q Kv T m t x s zy B u z p где Cv – постоянная, x, y, m, q, u, p – показатели степени. [6] Cv = 332, x = 0.1, y = 0.4, m = 0.2, q = 0.2, u = 0.2, p = 0. Т – период стойкости инструмента, Т = 180 мин. [6] t – глубина резания, t = 3,5мм. sz – подача при фрезеровании, sz = 0.15 мм/зуб. D – диаметр фрезы, D = 100 мм. В – ширина фрезерования, В = 80 мм. Кv – коэффициент скорости резания находим по формуле: K v K Мv K Пv K Иv 0.96 0.8 0.65 0.5 где КМv – коэффициент, учитывающий материал заготовки [6] nv K Мv 750 750 1.0 K г 780 В 1.0 0.96 где Кг – коэффициент, характеризующий группу стали по обрабатываемости, К г = 1.0 [20] σв – предел прочности стали 45, σв = 780 МПа nv – показатель степени, nv = 0.9 [6] КПv – коэффициент, отражающий состояние поверхности заготовки, Лист Из Лис № докум. Подпис Дат м т ь а 28 КПv = 0.8 [6] КИv – коэффициент, учитывающий качество материала инструмента, КИv = 0.65 [6] v Cv D q 332 100 0.2 K 0.5 145 м мин v T m t x s zy B u z p 180 0.2 3.5 0.1 0.15 0.4 80 0.2 8 0 Частота вращения n 1000v 1000 145 461об мин D 3.14 100 Корректируем по паспорту станка nст = 420 об/мин Фактическая скорость резания Vф Dnст 1000 3.14 100 420 132 м / мин 1000 Определяем подачу sмин мм/мин. s мин s z z n 0.15 8 420 504 мм / мин Сила резания При фрезеровании торцов силу резания рассчитывают по формуле: Pz , y , x 10C p t x s zy B u z Dqnw K mp где Сp – постоянная силы резания, x, y, n, q, w – показатели степени. Сp – 825, x = 1.0, y = 0.75, u = 1.1, q = 1.3, w = 0.2. [6] t – глубина резания, t = 3мм. s – подача, s = 0.15 мм/об. B – ширина фрезерования, B = 80 мм. D – диаметр фрезы, D = 100 мм. n – частота вращения, n = 420 об/мин. где Кмр – коэффициент, учитывающий качество обрабатываемого материала, 780 K mp в 750 750 n 0.3 1.01 где σв – предел прочности стали 45, σв = 780 МПа n – показатель степени, n = 0.3 Pz , y , x 10C p t x s zy B u z Dqnw K mp 10 825 3.51.0 0.150.75 801.1 8 1363Н 1001.3 420 0.2 Крутящий момент Крутящий момент на шпинделе рассчитывается по формуле: M кр Pz D 1363 100 852 Н м 2 100 2 100 где D – диаметр фрезы , D = 100 мм. Pz – сила резания, Pz = 1363 Н. Лист Из Лис № докум. Подпис Дат м т ь а 29 Мощность резания Мощность резания рассчитывают по формуле: N Pz v 1363 132 3.1кВт 1020 60 1020 60 Определяем основное машинное время на фрезерование торцов. L 130 To 0.25 мин S м ин 504 где L – общая длина обработки: L l l1 l2 80 50 130 мм l – длина обработки, l = 80 мм. l1 + l2 – длина врезания и перебега, l1 + l2 = 50мм. [6] Переход 2: Сверление 2-х центровых отверстий Сверло центровочное по (ГОСТ 14952-75). [6] Глубина резания d 6.3 3.15 мм 2 2 t Подача Подача при сверлении S = 0.05 мм/об [6] Скорость резания При сверлении скорость резания рассчитывают по эмпирической формуле: V Cv D q Kv T m S y где Cv – постоянная, q, y, m – показатели степени. [6] Cv = 7, q = 0.40, y = 0.7, m = 0.2. Т – период стойкости инструмента, Т = 15 мин. [6] s – подача, s = 0.05 мм/об. D – диаметр сверла, D = 6,3 мм. Кv – коэффициент скорости резания находим по формуле: K v K Мv K Пv K Иv 0.96 0.8 0.4 0.31 где КМv – коэффициент, учитывающий материал заготовки [6] nv K Мv 750 750 1.0 K г 780 В 0.9 0.96 где Кг – коэффициент, характеризующий группу стали по обрабатываемости, Кг = 1.0 [20] σв – предел прочности стали 45, σв = 780 МПа. nv – показатель степени, nv = 0.9. [6] КПv – коэффициент, отражающий состояние поверхности заготовки, КПv = 0.8 [6] Лист Из Лис № докум. Подпис Дат м т ь а 30 КИv – коэффициент, учитывающий качество материала инструмента, КИv = 0.4 [6] V Cv D q T m S Kv y 76.30.4 0.3118 м мин 150.2 0.050.7 Частота вращения шпинделя n 1000v 1000 18 1433 об мин D 3.14 6.3 Корректируем по паспорту станка nст = 1400 об/мин Фактическая скорость резания Vф Dnст 1000 3.14 6.3 1400 17 м / мин 1000 Осевая сила Осевую силу при сверлении рассчитываем по формуле: Po 10 C p Dq S y K p где Сp – постоянная силы резания, Сp = 68. [6] q, y – показатели степени, y = 0.7, q = 1.0. [6] s – подача, s = 0.05 мм/об. D – диаметр сверла, D = 6,3 мм. Кр – поправочный коэффициент силы резания: K p K mp 1.03 где Кмр – коэффициент, учитывающий качество обрабатываемого материала, 780 K mp в 750 750 n 0.75 1.03 где σв – предел прочности стали 45, σв = 780 МПа. n – показатель степени, n = 0.75. Po 10 C p Dq S y K p 10 68 6.31.0 0.050.7 1.03 336H Крутящий момент Крутящий момент на шпинделе при сверлении рассчитывают по формуле: M кр 10 CM Dq S y K p где См – постоянная силы резания, См = 0,0345. [6] q, y – показатели степени, y = 0.8, q = 2.0. [6] s – подача, s = 0.05 мм/об. D – диаметр сверла, D = 6,3 мм. Кр – поправочный коэффициент силы резания, Кр = 1,03. M кр 10 CM Dq S y K p 10 0.0345 6.32.0 0.050.8 1.03 0.5Н м Мощность резания Мощность резания рассчитывают по формуле: Лист Из Лис № докум. Подпис Дат м т ь а 31 N M кр n 0.51400 0.07кВт 9750 9750 Определяем основное машинное время на центрование отверстий. L 12.5 To 0.18 мин S м ин 70 где L – общая длина обработки: L l l1 7,5 5 12,5мм l – длина обработки, l = 9.85 мм. l1 – длина врезания, l1 = 2 мм. Sмин – минутная подача 1.7.2 Операция 10: Токарная с ЧПУ Станок: САТ400 Приспособление: центра и самоцентрирующий патрон Контрольный инструмент: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89; образцы шероховатости по ГОСТ 9378-93 Переход 1: Черновое точение Инструмент: Для черновой обработки детали по контуру принимаем проходной упорный резец MWLNR2520M08 ТУ 2-035-892-82 с механическим креплением пластины из твердого сплава Т15К6. Геометрия режущей части резца: =93; =0; =0; =80; r=1 мм. Сечение державки резца 25х25. Глубина резания t 3.5мм Подача Подача при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки, S = 0.35 мм/об. [6, стр. 266, табл. 11] Скорость резания При продольном точении скорость резания рассчитывают по эмпирической формуле: v C Kv T t sy v m x где Cv – постоянная, x, y, m – показатели степени. [20] Cv = 340; x = 0,15; y = 0,45; m = 0,2. Лист Из Лис № докум. Подпис Дат м т ь а 32 Т – период стойкости инструмента, Т = 40 мин. [20] t – глубина резания, t = 3,5 мм. s – подача, s = 0.5 мм/об. Кv – коэффициент скорости резания находим по формуле: K v K Мv K Пv K Иv 0.96 0.8 0.65 0.5 где КМv – коэффициент, учитывающий материал заготовки [20] K Мv 750 K г В nv 750 1.0 780 1.0 0.96 где Кг – коэффициент, характеризующий группу стали по обрабатываемости, Кг = 1.0 [20] σв – предел прочности стали σв = 780 МПа nv – показатель степени, nv = 1.0 [20] КПv – коэффициент, отражающий состояние поверхности заготовки, КПv = 0.8 [20] КИv – коэффициент, учитывающий качество материала инструмента, КИv = 0.65 [20] v C v m x T t s y Kv 40 0.2 340 0.5 108 м мин 3.5 0.15 0.35 0.45 Частота вращения n 1000v Dср Определяем частоту вращения шпинделя на каждом участке 50 – n p 1000Vф D 131– n p 1000Vф D 1000 108 680об / мин 3.14 50 1000 108 260об / мин 3.14 131 Сила резания При продольном точении силу резания рассчитывают по формуле: Pz , y , x 10C p t x s y v n K p где Сp – постоянная силы резания, Сp = 300. [20] x, y, n – показатели степени, x = 1.0, y = 0.75, n = -0.15.[ [20] t – глубина резания, t = 3,5 мм. s – подача, s = 0.35 мм/об. v – скорость резания, v = 112м/мин. Кр – поправочный коэффициент силы резания: K p K mp K p K p K p K rp 1.03 0.89 1.0 1.0 1.0 0.92 где Кмр – коэффициент, учитывающий качество обрабатываемого материала, 780 K mp в 750 750 n 0.75 1.03 Лист Из Лис № докум. Подпис Дат м т ь а 33 где σв – предел прочности стали, σв = 780 МПа n – показатель степени, n = 0.75 Кφр, Кγр, Кλр, Кrр – поправочные коэффициенты [20] Кφр = 0.89, Кγр = 1.0, Кλр = 1.0, Кrр = 1.0. Pz , y , x 10C p t x s y v n K p 10 300 3.51 0.350.75 980.15 0.92 538Н Мощность резания Мощность резания рассчитывают по формуле: N Pz v 538 98 1.34кВт 1020 60 1020 60 Определяем основное время обработки на операции определяем по таблице 1.12. Таблица 1.12 Расчетно-технологическая карта №опор X Z V хода точки Ои 1 2 3 4 5 6 7 мм 200 53 53 63 63 133 133 140 мм 600 525 479 479 474 474 340 340 м/мин Ои 200 600 Переход 1 № пере 108 n мин1 649 649 546 546 259 259 246 t мм 3,5 So Sмин мм/об мм/мин 0,5 5000 324 273 273 129 129 123 5000 Tp Txx с с 1,78 8,51 1,10 1,10 16,24 62,18 1,71 3,48 Тц=2,1мин 1.7.3 Операция 15: Токарная с ЧПУ Станок: САТ400 Приспособление: центра и самоцентрирующий патрон Контрольный инструмент: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89; образцы шероховатости по ГОСТ 9378-93 Переход 1: Черновое точение Инструмент: Для черновой обработки детали по контуру принимаем проходной упорный резец MWLNR2520M08 ТУ 2-035-892-82 с механическим креплением пластины из твердого сплава Т15К6. Геометрия режущей части резца: =93; =0; =0; =80; r=1 мм. Сечение державки резца 25х25. Глубина резания Лист Из Лис № докум. Подпис Дат м т ь а 34 t 3.5мм Подача Подача при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки, S = 0.35 мм/об. [6, стр. 266, табл. 11] Скорость резания При продольном точении скорость резания рассчитывают по эмпирической формуле: v C Kv T t sy v m x где Cv – постоянная, x, y, m – показатели степени. [20] Cv = 340; x = 0,15; y = 0,45; m = 0,2. Т – период стойкости инструмента, Т = 40 мин. [20] t – глубина резания, t = 3,5 мм. s – подача, s = 0.5 мм/об. Кv – коэффициент скорости резания находим по формуле: K v K Мv K Пv K Иv 0.96 0.8 0.65 0.5 где КМv – коэффициент, учитывающий материал заготовки [20] K Мv 750 K г В nv 750 1.0 780 1.0 0.96 где Кг – коэффициент, характеризующий группу стали по обрабатываемости, Кг = 1.0 [20] σв – предел прочности стали σв = 780 МПа nv – показатель степени, nv = 1.0 [20] КПv – коэффициент, отражающий состояние поверхности заготовки, КПv = 0.8 [20] КИv – коэффициент, учитывающий качество материала инструмента, КИv = 0.65 [20] v C v m x T t s y Kv 40 0.2 340 0.5 108 м мин 3.5 0.15 0.35 0.45 Частота вращения n 1000v Dср Определяем частоту вращения шпинделя на каждом участке 70 – n p 1000Vф 94 – n p 1000Vф D D 1000 108 490об / мин 3.14 70 1000 108 360об / мин 3.14 50 Лист Из Лис № докум. Подпис Дат м т ь а 35 131– n p 1000Vф D 1000 108 260об / мин 3.14 131 Сила резания При продольном точении силу резания рассчитывают по формуле: Pz , y , x 10C p t x s y v n K p где Сp – постоянная силы резания, Сp = 300. [20] x, y, n – показатели степени, x = 1.0, y = 0.75, n = -0.15.[ [20] t – глубина резания, t = 3,5 мм. s – подача, s = 0.35 мм/об. v – скорость резания, v = 112м/мин. Кр – поправочный коэффициент силы резания: K p K mp K p K p K p K rp 1.03 0.89 1.0 1.0 1.0 0.92 где Кмр – коэффициент, учитывающий качество обрабатываемого материала, 780 в 750 750 n K mp 0.75 1.03 где σв – предел прочности стали, σв = 780 МПа n – показатель степени, n = 0.75 Кφр, Кγр, Кλр, Кrр – поправочные коэффициенты [20] Кφр = 0.89, Кγр = 1.0, Кλр = 1.0, Кrр = 1.0. Pz , y , x 10C p t x s y v n K p 10 300 3.51 0.350.75 980.15 0.92 538Н Мощность резания Мощность резания рассчитывают по формуле: N Pz v 538 98 1.34кВт 1020 60 1020 60 Определяем основное время обработки на операции определяем по таблице 1.13. Таблица 1.13 Расчетно-технологическая карта №опор X Z V хода точки Ои 1 2 3 4 5 мм 200 73 73 96 96 140 мм 600 525 251 251 187 187 м/мин Ои 200 600 Переход 1 № пере 108 n мин1 471 471 358 358 246 t мм 3,5 So Sмин мм/об мм/мин 0,5 5000 236 179 179 123 5000 Tp Txx с с 1,66 69,78 3,85 21,44 10,75 5,32 Тц=2,4мин Лист Из Лис № докум. Подпис Дат м т ь а 36 1.7.4 Операция 30: Токарная с ЧПУ Станок: САТ400 Приспособление: центра и самоцентрирующий патрон Контрольный инструмент: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89; образцы шероховатости по ГОСТ 9378-93 Переход 1: Чистовое точение контура детали Инструмент: PDJNR 2525M15 державка (SANDVIK); DNMG 150608-PM пластина режущая GC 4225 (SANDVIK) (7). Глубина резания: t = 1мм; Выбираем оборотную подачу: So = 0.12 мм/об [7, стр.А329]; Определяем скорость резания: V = 155м/мин [7, стр.А347] Определяем величину оборотов шпинделя: 1000 V 1000 155 nmax 1000 об / мин Dmin 3.14 50 1000 V 1000 155 nmin 600 об / мин Dmax 3.14 80 Определение минутной подачи: Sм S0 nmax nmin 96 мм / мин ; 2 Определяем основное время и время холостых ходов: l 60 200 60 tр р 132 сек Sм 96 Определяем основное время обработки на операции определяем по таблице 1.13. Таблица 1.13 Расчетно-технологическая карта Переход 1 № пере хода №опор X точки мм Ои 200 1 50,5 2 50,5 3 63 4 63 5 131,1 6 131,1 7 140 Ои 200 Z мм 600 525 479 479 474 474 340 340 600 V м/мин 155 n мин-1 977 784 784 377 377 353 t So Sмин мм мм/об мм/мин 1 0,12 5000 117 94 94 45 45 42 5000 Tp с Txx с 1,80 23,53 3,99 3,19 45,22 177,94 6,31 3,48 Тц=5мин Лист Из Лис № докум. Подпис Дат м т ь а 37 1.7.8 Операция 45: Фрезерная с ЧПУ Станок: ГФ2171Ф3 Приспособление: специальное Контрольный инструмент: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89; шероховатости 3,2 Р ГОСТ 9378-93 Переход 1: Фрезерование шпоночного паза 20х200 Инструмент: ER32 SPR 19-20 DIN6499-B цанга (Iscar); MM S-A-L090-C20T12-C хвостовик (Iscar); MM EFS200B15-4T12 головка фрезерная IC908 (Iscar) [6]) 1. Глубина резания t=h=1мм 2. Назначаем подачу Sz = 0,03 мм/зуб 3. Определяем скорость резания v Cv D q Kv T m t x s zy B u z p где Cv – постоянная, x, y, m, q, u, p – показатели степени.[6, стр. 287, табл. 39] Cv = 145, x = 0.24, y = 0.26, m = 0.37, q = 0.44, u = 0.1, p = 0.13 Т – период стойкости инструмента, Т = 80 мин. [6, стр. 290, табл. 40] t – глубина резания, t = 1мм. sz – подача, sz = 0.03 мм/об. D – диаметр фрезы, D = 20мм. B – ширина фрезерования, В = 20мм. Кv – коэффициент скорости резания находим по формуле: K v K Мv K Пv K Иv 0.96 0.8 1.0 0.77 где КМv – коэффициент, учитывающий материал заготовки [6, стр. 261, табл. 1] nv K Мv 750 750 1.0 K г 780 В 0.9 0.96 где Кг – коэффициент, характеризующий группу стали по обрабатываемости, Кг = 1.0 [6, стр. 262, табл. 2] σв – предел прочности стали σв = 780 МПа. nv – показатель степени, nv = 0,9. [6, стр. 262, табл. 2] КПv – коэффициент, отражающий состояние поверхности заготовки, КПv = 0.8 [2, стр. 263, табл. 5] КИv – коэффициент, учитывающий качество материала инструмента, КИv = 1.0 [6, Лист Из Лис № докум. Подпис Дат м т ь а 38 стр. 263, табл. 6] Cv D q 145 20 0.44 v m x y u p K v 0.37 0.24 0.96 118 м мин T t sz B z 80 1 0.030.26 20 0.1 4 0.13 4. Определяем частоту вращения шпинделя n 1000v 1000 118 1800 об мин D 3.14 20 6. Определяем силу резания При фрезеровании шпоночного паза силу резания рассчитывают по формуле: Pz 10C p t x s zy B u z Dqnw K mp где Сp – постоянная силы резания, x, y, n, q, w – показатели степени. Сp – 12.5, x = 0.85, y = 0.75, u = 1.0, q = 0.87, w = 0. [6, стр. 291, табл. 41] где Кмр – коэффициент, учитывающий качество обрабатываемого материала, 780 в 750 750 n K mp 0.3 1.05 где σв – предел прочности стали, σв = 780 МПа. n – показатель степени, n = 0.3. Pz , y , x 10C p t x s zy B u z Dqnw K mp 10 12.5 10.85 0.030.75 201 4 1.05 276Н 20 0.87 1800 0 9. Определение основного времени То i * Lpx 180 8* 6.7 мин n*s* z 1800 * 0.03 * 4 Определяем длину рабочего хода инструмента: Lpx l 2r , где l – длина паза; r – радиус фрезы, 20мм i – количество проходов, i = 7/1+1=8мм Lpx 200 20 180 мм Таблица 1.12 Расчетно-технологическая карта Переход 1 № пере №опор хода точки Ои 1 2 3 4 5 6 X мм 600 34 34 174 34 174 34 Y мм 500 0 0 0 0 0 0 Z V мм м/мин 500 40 35 34,3 118 33,6 32,9 32,2 n мин-1 1800 t мм 1 So мм/об 0,03 Sмин мм/мин 5000 2000 198 198 198 198 Tp с Txx с 14,92 0,15 21,42 21,42 21,42 21,42 Лист Из Лис № докум. Подпис Дат м т ь а 39 7 8 9 10 11 12 13 14 Ои 174 34 174 34 174 34 174 79 600 0 0 0 0 0 0 0 0 500 31,5 30,8 30,1 29,4 28,7 28 28 40 500 198 198 198 198 198 198 198 2000 5000 21,42 21,42 21,42 21,42 21,42 21,42 21,21 1,79 14,65 Тц=4,5мин Лист Из Лис № докум. Подпис Дат м т ь а 40 1.8 Расчет норм времени норм времени 1.8.1 Операция 05: Фрезерно-центровальная Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Тш-к) состоит из нормы подготовительно-заключительного времени (Тп–з) и нормы штучного времени (Tшт). Тш-к = (Тп–з / n) + Tшт Для этого определяем норму штучного времени: Тшт = (Тц + Тв*Кtв)*(1+(атех + аорг + аотл) / 100), где Тц = То + Тв – время цикла автоматической работы станка по программе, мин; Тв = Тву + Твоп + Твизм, Тву = 1,2мин – время на установку и снятие детали вручную [7]; Твоп = 0.4мин – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу) [7]); Твизм = 0.2мин – вспомогательное время, связанное с проведением замеров (не перекрываемое работой станка) [7]); Тв = Тву + Твоп + Твизм = 1,2 + 0.2 + 0,2 = 1.6 мин; Кtв = 0.81 – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [7]; Топ = Тц + Тв*Кtв = 0,43 + 1.6*0.81 = 1,6мин [7]. Тшт = 1,6 * (1+ 0.14 ) = 1,84мин. Определяем норму подготовительно-заключительного времени: Тп-з1 = 11мин – норма времени на организационную подготовку [7]; Тп-з2 = 5.0 + 1*0.25 + 3.25 + 5,5 = 13мин – норма времени на наладку станка, приспособления, инструмента, программных устройств [7]; Тпробр = 6.2 + Тц = 7мин Тп-з = Тп-з1 + Тп-з2 + Тпробр = 11 + 13 + 7 = 31мин; Тогда Тш-к = (Тп–з / n) + Tшт = (31/16) + 1,84 = 3,8мин. 1.8.2 Операция 10: Токарная с ЧПУ Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Тш-к) состоит из нормы подготовительно-заключительного времени (Тп–з) и нормы штучного времени (Tшт). Тш-к = (Тп–з / n) + Tшт Лист Из Лис № докум. Подпис Дат м т ь а 41 Для этого определяем норму штучного времени: Тшт = (Тц + Тв*Кtв)*(1+(атех + аорг + аотл) / 100), где Тц = То + Тв – время цикла автоматической работы станка по программе, мин; Тв = Тву + Твоп + Твизм, где Тву = 0,5мин – время на установку и снятие детали вручную [7]; Твоп = 0.4мин – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу) [7]); Твизм = 0.4мин – вспомогательное время, связанное с проведением замеров (не перекрываемое работой станка) [7]); Тв = Тву + Твоп + Твизм = 0,5 + 0.4 + 0,4 = 1,3 мин; Кtв = 0.81 – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [7]; (атех + аорг + аотл) = 0.14*Топ – время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени Топ = Тц + Тв*Кtв = 2,1 + 1,3*0.81 = 2,9мин [7]. Тшт = 2,9 * (1+ 0.14 ) = 3,3мин. Определяем норму подготовительно-заключительного времени: Тп-з = Тп-з1 + Тп-з2 + Тпробр, где Тп-з1 = 11мин – норма времени на организационную подготовку [7]; Тп-з2 = 6.0 + 1*0.25 + 3.75 + 8 = 18мин – норма времени на наладку станка, приспособления, инструмента, программных устройств [7]; Тпробр = 6.2 + Тц = 9мин Тп-з = Тп-з1 + Тп-з2 + Тпробр = 11 + 18 + 9 = 38мин; Тогда Тш-к = (Тп–з / n) + Tшт = (38 / 16) + 3,3 = 5,4мин. 1.8.3 Операция 15: Токарная с ЧПУ Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Тш-к) состоит из нормы подготовительно-заключительного времени (Тп–з) и нормы штучного времени (Tшт). Тш-к = (Тп–з / n) + Tшт Для этого определяем норму штучного времени: Тшт = (Тц + Тв*Кtв)*(1+(атех + аорг + аотл) / 100), где Тц = То + Тв – время цикла автоматической работы станка по программе, Лист Из Лис № докум. Подпис Дат м т ь а 42 мин; Тв = Тву + Твоп + Твизм, где Тву = 0,5мин – время на установку и снятие детали вручную [7]; Твоп = 0.4мин – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу) [7]); Твизм = 0.4мин – вспомогательное время, связанное с проведением замеров (не перекрываемое работой станка) [7]); Тв = Тву + Твоп + Твизм = 0,5 + 0.4 + 0,4 = 1,3 мин; Кtв = 0.81 – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [7]; (атех + аорг + аотл) = 0.14*Топ – время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени Топ = Тц + Тв*Кtв = 2,4 + 1,3*0.81 = 3,2мин [7]. Тшт = 3,2 * (1+ 0.14 ) = 3,7мин. Определяем норму подготовительно-заключительного времени: Тп-з = Тп-з1 + Тп-з2 + Тпробр, где Тп-з1 = 11мин – норма времени на организационную подготовку [7]; Тп-з2 = 6.0 + 1*0.25 + 3.75 + 8 = 18мин – норма времени на наладку станка, приспособления, инструмента, программных устройств [7]; Тпробр = 6.2 + Тц = 9мин Тп-з = Тп-з1 + Тп-з2 + Тпробр = 11 + 18 + 9 = 38мин; Тогда Тш-к = (Тп–з / n) + Tшт = (38 / 16) + 3,7 = 5,8мин. 1.8.4 Операция 30: Токарная с ЧПУ Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Тш-к) состоит из нормы подготовительно-заключительного времени (Тп–з) и нормы штучного времени (Tшт). Тш-к = (Тп–з / n) + Tшт Для этого определяем норму штучного времени: Тшт = (Тц + Тв*Кtв)*(1+(атех + аорг + аотл) / 100), где Тц = То + Тв – время цикла автоматической работы станка по программе, мин; Тв = Тву + Твоп + Твизм, где Тву = 0,5мин – время на установку и снятие детали вручную [7]; Лист Из Лис № докум. Подпис Дат м т ь а 43 Твоп = 0.4мин – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу) [7]); Твизм = 0.4мин – вспомогательное время, связанное с проведением замеров (не перекрываемое работой станка) [7]); Тв = Тву + Твоп + Твизм = 0,5 + 0.4 + 0,4 = 1,3 мин; Кtв = 0.81 – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [7]; (атех + аорг + аотл) = 0.14*Топ – время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени Топ = Тц + Тв*Кtв = 5 + 1,3*0.81 = 6мин [7]. Тшт = 6 * (1+ 0.14 ) = 6,8мин. Определяем норму подготовительно-заключительного времени: Тп-з = Тп-з1 + Тп-з2 + Тпробр, где Тп-з1 = 11мин – норма времени на организационную подготовку [7]; Тп-з2 = 6.0 + 1*0.25 + 3.75 + 8 = 18мин – норма времени на наладку станка, приспособления, инструмента, программных устройств [7]; Тпробр = 6.2 + Тц = 12мин Тп-з = Тп-з1 + Тп-з2 + Тпробр = 11 + 18 + 12 = 41мин; Тогда Тш-к = (Тп–з / n) + Tшт = (41 / 16) + 6,8 = 9мин. 1.8.5 Операция 45: Фрезерная с ЧПУ Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Тш-к) состоит из нормы подготовительно-заключительного времени (Тп–з) и нормы штучного времени (Tшт). Тш-к = (Тп–з / n) + Tшт Для этого определяем норму штучного времени: Тшт = (Тц + Тв*Кtв)*(1+(атех + аорг + аотл) / 100), где Тц = То + Тв – время цикла автоматической работы станка по программе, мин; Тв = Тву + Твоп + Твизм, где Тву = 0,6мин – время на установку и снятие детали вручную [7]; Твоп = 0.3мин – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу) [7]); Твизм = 0.5мин – вспомогательное время, связанное с проведением замеров (не перекрываемое работой станка) [7]); Тв = Тву + Твоп + Твизм = 0,6 + 0.3 + 0,5 = 1,4 мин; Лист Из Лис № докум. Подпис Дат м т ь а 44 Кtв = 0.81 – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [7]; (атех + аорг + аотл) = 0.14*Топ – время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени Топ = Тц + Тв*Кtв = 4,5 + 1,4*0.81 = 5,6мин [7]. Тшт = 5,6 * (1+ 0.14 ) = 6,4мин. Определяем норму подготовительно-заключительного времени: Тп-з = Тп-з1 + Тп-з2 + Тпробр, где Тп-з1 = 12мин – норма времени на организационную подготовку [7]; Тп-з2 = 6.0 + 0,25 + 1.25 + 5,5 = 13мин – норма времени на наладку станка, приспособления, инструмента, программных устройств [7]; Тпробр = 6.2 + Тц = 10мин Тп-з = Тп-з1 + Тп-з2 + Тпробр = 12 + 13 + 10 = 35мин; Тогда Тш-к = (Тп–з / n) + Tшт = (35 / 16) + 6,4 = 8,5мин. Лист Из Лис № докум. Подпис Дат м т ь а 45 2 Конструкторский раздел 2.1 Проектирование станочного приспособления для обработки шпоночного паза Приспособление предназначено для обработки шпоночных пазов 26х60 на фрезерном станке с ЧПУ модели ГФ2171 (с вертикальным расположением шпинделя). Оно состоит из плиты основания 1, с пазами для его крепления на станке и на котором размещаются все отдельные элементы приспособления. Обрабатываемая деталь устанавливается на призмы 15 и 5 прикрепленные к основанию с помощью винтов 10 и штифтов 11 для более точной ориентации. В осевом направлении деталь упирается в призму 15. Прижим осуществляется планкой 2 с помощью пневмоцилиндра 14. В осевом направлении деталь упирается в упор 5. 2.1.1 Расчет приспособления на точность Произведём расчёт точности приспособления из условия обеспечения размера 8-0,2. Расчет приспособления на точность сводится к определению допуска на параллельность оси призм относительно основания корпуса приспособления. 2 Тд 1.2 б З2 У2 пр И2 ( К ) 2 , 2 где Тд = 0.2 – допуск выполняемого размера, мм; К = 0.6 – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами не зависящими от приспособления; З = 0,05 – погрешность закрепления, мм; У = 0 – погрешность установки приспособления на станке, образуется из-за зазора между шпонками и пазами стола станка; И = 0.05 – погрешность обусловленная изменением положения рабочих поверхностей установочных элементов в результате их изнашивания в процессе эксплуатации; б Td (45 р6) 0.016 Td (45 р6) 0.016 0.027 – погрешность базирования; 2 sin( / 2) 2 sin 45 = 0.2 – экономическая точность обработки. Тогда: Лист Из Лис № докум. Подпис Дат м т ь а 46 2 пр Тд 2 / 1.2 2 ( б 2 З2 У2 пр И2 ( К ) 2 ) 0.2 2 / 1.2 2 (0.027 2 0.05 2 0,05 2 0 2 (0.6 0.2) 2 ) 0.06 мм Итак, погрешность параллельность оси контрольного валика к основанию корпуса приспособления на длине 60мм составляет 0.06мм, тогда на длине 100мм она будет составлять 0.1мм. 2.1.2 Расчет приспособления на усилие зажима Основная задача силового расчёта – рассчитать необходимое усилие, которое необходимо приложить к детали, чтобы обеспечить её неподвижность во время обработки. Анализируя конструкцию и принцип работы спроектированного приспособления, приходим к выводу, что так как фрезерование будет происходить поочередно, то достаточно определить усилие зажима необходимое для удержания детали на одном из мест приспособления. Рисунок 2.1 Схема сил W – усилие зажима; Pz – сила резания; F = R * f – сила трения f = 0.16 – коэффициент трения. Для определения относительно т.О: потребной силы зажима находим сумму моментов Лист Из Лис № докум. Подпис Дат м т ь а 47 М О 2 f r1 W / 2 М О 1 sin / 2 2 f r2 W / 2 1 sin / 2 Pz r 2 * 0.16 35 / 2 W / 2 1.41 2 * 0.16 45 / 2 W / 2 1.41 288 8 0 W 126 Н Для определение расчётной силы зажима определяем коэффициент запаса: К З к0 к1 к2 к3 к4 к5 к6 2.5 к1 1.5 – коэффициент, учитывающий неравномерность припуска; к2 1.7 – коэффициент износа инструмента; к3 1.2 – коэффициент, учитывающий прерывистость резания; к4 1.3 – коэффициент, учитывающий средства зажима; к5 1 – коэффициент, учитывающий удобство зажима; к6 1.5 – коэффициент, учитывающий определённость положения опорных точек на поверхности К З 1.5 1.2 1.7 1.2 1.3 1 1.5 5.34 2.5 Тогда Wр W К З 126 5,34 672Н Для данного приспособления применяем в качестве зажимного элемента пневмоцилиндр. Рисунок 2.2 Схема сил Определим усилие, которое необходимо приложить на винте: Q * 90 = W * 75 Q = W * 75 / 90 = 672 * 75 / 90 = 560Н Выбираем пневмоцилиндр со следующими параметрами: статическая сила на штоке при давлении Р=0.63МПа – 900 Н (тянущая сила), при диаметре цилиндра 52мм. Лист Из Лис № докум. Подпис Дат м т ь а 48 2.2 Проектирование приспособления для контроля радиального биения Контрольно-измерительное приспособление предназначено для определения (проверки) радиального биения шеек вала. Спроектированное контрольное приспособление состоит из основания1, в котором имеется два паза типа «ласточкин хвост», вдоль которых могут перемещаться две стойки 1 и 2, а также штатив 4 с электронной измерительной головкой 7. Измеряемая деталь устанавливается в центра и поджимается винтом 9 на стойке 2. Винты 5 позволяют фиксировать положение стоек, а гайка 10 – положение штатива.Возможность перемещение стоек и штатива делает данное приспособление более универсальным и позволяет производить замеры деталей длинной от 50-400мм и диаметром не более 175мм.Деталь базируется в центрах. Выставляется нуль на двух цифровых измерительных головках и, поворачивая деталь, по дисплеям определяется разность двух максимальных показаний за полный оборот детали. 2.2.1 Расчет контрольно-измерительного приспособления на точность [изм] = 0.35Т = 0.35 * 0.05 = 0.0175 измф ≤ [изм], измф рассчитывается по следующей формуле: измф 1.2 где: 2i 1 = 8 мкм – погрешность измерения при использовании цифрового индикатора; измф 1.2 0.008 2 0.0096 мкм Таким образом погрешность измерения составляет удовлетворяет условию измф ≤ [изм] (0.0096≤ 0.0175). 9,6 мкм, что Рисунок 1.5 Приспособления для контроля радиального биения. Лист Из Лис № докум. Подпис Дат м т ь а 49 3. Безопасность и экологичность проектируемого технологического процесса изготовления вала-шестерни. Важным разделом проекта является «Безопасность и экологичность» на проектируемом участке механического цеха. Задачами данного раздела являются: выявление и анализ опасных и вредных факторов на рабочих местах проектируемого участка механического цеха и выработка мероприятий по созданию здоровых и безопасных условий труда, мероприятий и технических средств по охране окружающей среды, по предупреждению чрезвычайных ситуаций и ликвидации их последствий. Кроме этого в раздел включается детальная проработка инженерно-технического мероприятия по обеспечению безопасности жизнедеятельности на проектируемом участке механической обработки вышеуказанной детали. Выполнение всех этих задач позволит улучшить работу участка, повысить безопасность работы, уменьшить влияние возможных вредных факторов, более комплексно подходить к освещению проблем, тесно связанных с разделом «Безопасность и экологичность». 3.1. Состояние и анализ безопасности жизнедеятельности на проектируемом участке механического цеха Анализ безопасности жизнедеятельности, на проектируемом участке механического цеха в проекте представлен на основании данных аттестации рабочих мест по фактическому состоянию условий труда на рабочих местах и количественных оценок факторов условий труда в механическом цехе . Согласно принятого маршрута обработки детали, рабочие места по базовому технологическому процессу с номером операции, критерием условий труда и величиной допустимых параметров указаны в таблице 3.1 Лист Из Лис № докум. Подпис Дат м т ь а 50 Таблица 3.1 Условия труда на рабочих местах Элемент критерия условий труда Допусти мые парамет ры Рабочее место по базовому технологическому процессу, на котором выполняется операция с номером: 03,06 12 09, 15 токарная протяжн токарная ая Температура, С Относительн ая влажность, % Скорость движения воздуха, м/с Концентраци я пыли, мг/м3 Минеральное масло, мг/м3 Освещенност ь, лк Шум, дб Вибрация, дб 15-21 18, 21 зубофрезе рная 24 калибро вочная 27 токарная 14 16 17 14 15 14 не более 75* 32 32 40 46 48 38 не более 0,4* 6 0,45 0,35 0,35 0,38 0,42 0,36 1,05 0,6 1,0 0,55 1,0 0,7 5* 1,8 2,8 2,5 1,4 2,4 2,3 200** 170 200 190 190 210 260 90*** 111*** 85 - 80 - 85 - 85 - 87 - 82 - * - по ГОСТ 12.1.005-88 (таблица 1) для работ средней тяжести IIб в холодный период года ** - по СНиП 23-05-95 для зрительных работ III разряда подразряда Г *** - по ГОСТ 12.1.003-88 Согласно данных, представленных в таблице 3.1 проводим комплексную оценку фактического состояния условий труда на рабочих местах проектируемого участка. Анализ вредных и опасных факторов: - Значения параметров микроклимата. При температуре наружного воздуха ниже +10С (холодный период года) температура воздуха в рабочей зоне ниже допустимой по ГОСТ 12.1.005-88 на 1С на рабочих местах оп.03, оп 06, оп.18, оп21 , оп.21 (14С) . Повышенная скорость движения воздуха наблюдается у въездных ворот, где установлен станок (пресс ) для операции калибрования оп. 24 и в проездах вдоль Лист Из Лис № докум. Подпис Дат м т ь а 51 цеха. Это указывает на недостаточно эффективную работу тепловых завес у наружных дверей и ворот. - Относительная влажность воздуха соответствует норме. - Окись углерода на рабочих местах не обнаружена. - Запыленность воздуха не превышает предельно допустимую концентрацию. - Освещенность находится в пределах нормы и несколько выше на рабочих местах оп.12 протяжной, 24 калибровочной и оп.24 токарной. 3.2. Мероприятия и технические средства по созданию здоровых и безопасных условий труда 3.2.1 Несоответствие температурному режиму на участке цеха Температура и скорость воздуха не удовлетворяют требованиям ГОСТ 12.1.005-88 на большинстве рабочих мест. Особенно наблюдается отклонение температуры и скорости движения воздуха в помещении цеха у ворот и на центральном пролете. С целью улучшения параметров микроклимата в цехе предлагается: - улучшить работу аэрации. Площадь открытых аэрационных отверстий необходимо изменять для условий теплого и холодного периода года. Это позволит отказаться от использования для целей вентиляции открытых дверных проемов и уничтожит сквозняки на рабочих местах. - установить устройство механической вентиляции, при помощи которой можно осуществить на рабочих местах (при необходимости) воздушное душирование подогретым (в зимнее время) воздухом рабочих мест; - улучшить эффективность работы тепловых завес у распашных ворот путем её наладки или замены новой вентиляционной установкой, предотвратив прорыв в цех наружного воздуха в холодный период года. - для защиты работающих от шума желательно применять технологические процессы, при которых уровни звукового давления на рабочих местах не превышают допустимые уровни (уменьшение технологических припусков на обработку, применение косозубых шестерен взамен прямозубых). Рекомендуется применять средства индивидуальной защиты от шума. Применение индивидуальны средств защиты необходимо и потому, что фактическая величина шума превышает нормированную (см. табл. 3.1) на величину, равную К=(92-82):87*100=11%, а этого достаточно для возможности использования средств индивидуальной защиты. К средствам индивидуальной защиты рабочего относятся: Лист Из Лис № докум. Подпис Дат м т ь а 52 - рабочие костюмы, обувь (выдаются бесплатно согласно приложению к постановлению Министерства труда и социального развития РФ от 29.10. 1999г. №39); - очки защитные открытые 02-76-У ГОСТ 12.4.013 - 85 предназначены для защиты глаз спереди и с боков от летящих твердых частиц при станочной обработке металла, пластмассы и других материалов. Рисунок 3.1 Очки защитные открытые 02-76-У ГОСТ 12.4.013-85 - средства защиты органов слуха (наушники, противошумовые шлемы) . Шлемы и каски закрывают часть головы и ушную раковину Рисунок 3.2 Каска с противошумными наушниками Во время работы станочник обязан пользоваться выданной спецодеждой, специальной обувью и другими средствами индивидуальной защиты. 3.2.2 Несоответствие освещенности на участке цеха Малая освещенность на ряде рабочих мест связана с неисправностью светильников. Недостаточная освещенность на рабочих местах оп.03 и оп.09,оп.21 связана с неисправностью светильников местного освещения. Для нормальной освещенности на всех рабочих местах необходим постоянный контроль за нормальным функционированием светильников, как общего, так и Лист Из Лис № докум. Подпис Дат м т ь а 53 местного освещения, Следует осуществлять периодическую чистку светильников в сроки, указанные СНиПом 23-05-95, и замену вышедших из строя ламп в светильниках. Замена ламп осуществляется двумя способами: индивидуальным - после выхода ламп из строя и групповым - через определенный интервал одновременно заменяют и перегоревшие и работающие лампы (ДРЛ - через 7500 часов, люминесцентные 40Вт - через 8000 часов, люминесцентные 65-80Вт - через 6300 часов). В установках с люминесцентными лампами и лампами ДРЛ необходимо следить за исправностью схем включения (не должно быть видимых глазу миганий ламп), а также пускорегулирующих аппаратов, о неисправности которых можно судить по значительному шуму дросселей. На всех рабочих местах рекомендуем применить средства малой механизации. Так для подъёма и установки на станок приспособлений и заготовок (деталей) массой более 25кг применять манипуляторы типа ШБМ с требуемой грузоподъемностью. Предложенные в проекте мероприятия и технические средства обеспечивают создание безопасных условий труда на проектируемом участке. 3.3. Мероприятия и технические средства по охране окружающей среды Проектирования любого объекта начинается одновременно с проведением экспертиз по различным направлениям, в том числе и по охране окружающей среды. При разработке машиностроительных производств особое внимание уделяется вопросам совершенствования экологических показателей, охране природных ресурсов, атмосферного воздуха, недр, а так же разработке средств их защиты. В настоящее время во многих развитых странах разработаны и серийно выпускаются аппараты и устройства для очистки воздуха, газовых выбросов и сточных вод, от вредных веществ, которые образуются на промышленных предприятиях в процессе производства. Использование очистных устройств позволит создать условия для улучшения санитарного состояния атмосферы и водоёмов. Состояние окружающей среды требует от создателя новых технологий в машиностроении пристального внимания к вопросам экологии. Любое техническое решение должно приниматься с учётом не только технологических и экономических требований, но и экологических аспектов. Проектные решения в обязательном порядке должны подвергаться экологической экспертизе, а вновь создаваемые технологический процессы, оборудование и материалы при их внедрении наряду с экономической эффективностью должны обеспечивать высокий уровень экологической безопасности. Основными мероприятиями по охране окружающей среды на проектируемом участке является очистка СОЖ (смазочно-охлаждающей жидкости). На проектируемом участке основными отходами являются металлическая Лист Из Лис № докум. Подпис Дат м т ь а 54 стружка и СОЖ. В проекте предлагаем следующую схему очистки СОЖ, изображённую в соответствии с рисунком 4.1. Данная схема не потребует значительных капитальных затрат, но в значительной мере улучшит прежде всего условия труда на участке. 1 3 4 5 6 7 2 Рисунок 3.3- Схема очистки СОЖ Принцип работы этой системы следующий: от станков (пп.1, 2) отработанная СОЖ с элементами стружки и масел поступает на пункт очистки от твёрдых частиц (п.3), откуда на пункт очистки от нефтепродуктов и масел. С пунктов 3 и 4 отходы идут на дальнейший сбор в пункты 5 и 6. А с пункта 7 очищенная СОЖ вновь поступает к станкам и цикл повторяется. Для разделения стружки от СОЖ следует применять специально разработанные и внедренные контейнеры для складирования деталей обработанных с применением эмульсии (СОЖ). Данные контейнеры имеют «двойное» дно. Верхнее дно имеет отверстия для стекания жидкости в нижний сборник. По мере накопления жидкость через сливное отверстие направляется на дальнейшую очистку и повторное использование. Согласно действующих на базовом предприятии стандартов разработка технического задания, заключение договоров на проектирование и внедрение вышеуказанного и других предложений возлагается на соответствующие подразделения и службы предприятия. Предложенные технические средства, в результате внедрения, позволят обеспечить создание экологически чистых условий труда на проектируемом участке. Лист Из Лис № докум. Подпис Дат м т ь а 55 3.4. Мероприятия и средства по предупреждению ЧС и ликвидации их последствий Среди возможных ЧС локального характера, таких, как опасность поражения сильнодействующими ядовитыми веществами (СДЯВ), токсичный выброс, удар молнии, наиболее актуальной является опасность пожара. Он и будет объектом дальнейшего рассмотрения. Проектируемый цех в соответствии НПБ 105-03 имеет категорию пожарной опасности «Г» (производство по переработке несгораемого материала, сопровождающееся выделением тепла, искр, пламени), степень огнестойкости здания- II Основную пожарную опасность в цехе могут представлять: - замыкание проводки освещения; - замыкание проводки оборудования; - воспламенение масел и других горючих материалов (ветошь и т.д.); - возгорание горючих материалов при попадании искр от сварочных аппаратов; - нарушение техники безопасности при курении и т.п.; - воспламенение обезжиривающих растворов; - статическое электричество. Меры позволяющие предотвратить пожары: - регулярный осмотр проводки станков и осветительного оборудования, - исключение возможности влияния на них агрессивных сред; - заключение искрящихся частей машин в пыленепроницаемые колпаки; замена моющих легковоспламеняющихся жидкостей на обезжиривающие жидкости на мыльной и содовой основе; - хранение ветоши в специальной, плотно закрывающейся металлической таре, в специально отведённых местах; не менее одного раза в смену тару следует очищать; - соблюдение требований пожарной безопасности на всех операциях технологических процессов; - обработка стен здания огнезащитными составами с целью повышения степени огнестойкости здания; - при сварке очистить рабочее место на 5 - 7 метров, иметь наготове развернутый пожарный рукав, три часа после сварки надзор за местом работы; во избежание пожаров от статического электричества не допускать распространение жидкостей и концентраций одноимённых зарядов; - применение установок для снятия статического электричества; - соблюдение элементарных требований техники безопасности. Требования к путям эвакуации: - не загромождать проходы; - минимальная ширина проходов 1 метр; Лист Из Лис № докум. Подпис Дат м т ь а 56 не обрабатывать пути эвакуации горючими веществами; доступность эвакуационных проходов. Соблюдение всех, без исключения требований пожарной безопасности позволит исключить возможность возникновения пожара, а в случае его возникновения ликвидировать и обойтись без человеческих жертв и минимальным материальным ущербом. 3.5. Схема и расчет общего освещения на проектируемом участке Согласно данных раздела 3.1. на проектируемом участке обработки детали, отмечается несоответствие освещенности на рабочих местах от нормативной. В проекте выполняем расчет общего освещения на участке, используя метод светового потока. Исходные данные для расчета: Высота цеха – Н = 10,8 м. Расстояние подвески светильника от потолка h = 0,9 м. Расположение светильников на участке прямоугольное. Высота рабочего места станочника h стан. = 1,2 м Цвет отражающих поверхностей на участке: Потолок – плоскость со светлой поверхностью; Стены – плоскость с серой поверхностью; Пол – плоскость с темной поверхностью. Норма освещенности: Принимаем разряд 4 при средней точности зрительной работы. Размер объекта от 0,5 до 1 мм. и комбинированное освещения. Нора освещенности Е = 300 лк. Площадь пролета (участка) S = А х В = 18 х 42 = 756 м2 Где: А – ширина пролета м. В – длина участка м. Принимаем для освещения участка металлогенные лампы накаливания типа ДРИ и светильники серии НВ типа НВD 400 Н. Способ установки светильников – тросовый подвес. [13,стр.108,109] Расположение светильников вдоль пролета выполняется в соответствии с рисунком 3.4 Лист Из Лис № докум. Подпис Дат м т ь а 57 h hст h1 Н Рисунок 3.4 Схема установки светильников Нс = Н - hстан. – h = 10,8 - 1,2 – 0.9 = 8,7 м Высота подвески светильников от рабочей поверхности станка Нс м, вычисляют по формуле Нс= Н - hстан. – h , где Н – общая высота цеха, м; hстан. – высота от пола до рабочей поверхности станочника м; h – высота подвески светильников от потолка м; Схему установки светильников по высоте выполняем в соответствии с рисунком 3.4 Выполняем установку светильников при прямоугольном расположении. Схему расположения светильников выполняем в соответствии с рисунком 3.5 Лист Из Лис № докум. Подпис Дат м т ь а 58 Lб Lа Рисунок 3.5 Схема расположения светильников Определяем индекс помещения S (h1 hстан ) ( А В) [13.стр.164] При коэффициенте отражения: потолка – 50 пола -10 стен – 30 756 1,418 принимаем = 1,5 (9,9 1,2) (18 42) Определяем коэффициент использования U, исходя из значений коэффициентов отражения и индекса помещения по таблице: U = 51. [13.стр.164] Требуемое количество светильников N шт, вычисляют по формуле N Е S 100 K з U n Фл где Е – нормативная освещенность, лк; S - площадь участка , м2 ; Кз =1,25 – коэффициент запаса; U= 51 –коэффициент использования осветительного прибора; n = 1 – количество ламп в светильнике шт.; Фл - световой поток одной лампы N 300 756 100 1,25 17,37шт. 51 1 32000 Принимаем Nпр.= 18шт. Располагаем лампы освещения по ширине пролета в три ряда. Расстояние между лампами по ширине пролета Lв, составит 18/3 = 6 метров. Принимаем расстояние между лампами по длине пролета Lа = Lв = 6 м. Принятые по проекту для общего освещения лампы типа ДРИ- и светильники Лист Из Лис № докум. Подпис Дат м т ь а 59 серии НВ типа НВD 400 Н напряжением 220 в и световым потоком F =32000 лм. удовлетворяют требованиям нормативной документации. Фактическую освещенность Еф на рабочих местах вычисляют по формуле Еф N пр. U n Фл Еф S 100 К з. лк. 18 51 1 32000 311лк. 756 100 1,25 Данная освещенность удовлетворяет требованиям санитарно-технических норм. [14,стр.26] Еф= 311 лк >ЕН= 300 лк. Условие освещенности на проектируемом участке выполняется. Заключение: Предложенный выше комплекс мероприятий позволит после его внедрения значительно улучшить условия труда на проектируемом процессе обработки детали и тем самым повысить производительность труда работников. Кроме этого возможно сокращение величины различных доплат к тарифным ставкам и других льгот за вредные условия труда на рабочих местах. Сэкономленные средства можно будет расходовать на дальнейшее улучшение условий труда, материальное поощрение за внедрение мероприятий по улучшению условий труда, а также на другие оздоровительные мероприятия. Задачи, поставленные заданием по разделу дипломного проекта «Безопасность и экологичность» выполнены полностью. . . Лист Из Лис № докум. Подпис Дат м т ь а 60 4. Организационно-экономический раздел В машиностроении основными направлениями должны быть комплексная механизация и автоматизация производственных процессов, широкое применение новых материалов из сверхтвердых сплавов. Курс на ускорение развития машиностроительного комплекса диктует необходимость широкого внедрения гибких переналаживаемых производств, системы автоматизированного проектирования и т.д. Учитывая эти факторы целью данной является экономическое обоснование разработанного варианта технологического процесса обработки вала-шестерни. Таблица 4.1 – Исходные данные по технологическому процессу № Наименование операция ТПЗ, мин Тшт, мин опер 05 Фрезерно-центровальная 31 1,9 10, 15 Токарная с ЧПУ 38 8,8 20, 30 Токарная с ЧПУ 41 15,4 40,45 Круглошлифовальная 22 16,0 35 Фрезерная с ЧПУ 31 6,4 50 Зубофрезерная 35 16,5 Итого 65,1 ТШТ-К, мин 3,8 11,2 18 17,4 8,5 18,7 77,6 Таблица 4.2 – Исходные данные по оборудованию № опе р Наименование операция Фрезерноцентровальная 10, Токарная с ЧПУ 15 20, Токарная с ЧПУ 30 40, Круглошлифовал 45 ьная 35 Фрезерная с ЧПУ 50 Зубофрезерная Модель оборудования 05 Количество установленного оборудования, шт 2Г942 1 САТ400 1 САТ400 1 R 175/1000 KelVaria ГФ2171 5А132 1 1 1 Балансовая стоимость единицы оборудования , руб Мощность единицы оборудован ия, кВт 1500000 20 5000000 25 5000000 25 1000000 5000000 1200000 16 24 20 Лист Из Лис № докум. Подпис Дат м т ь а 61 ИТОГО: 6 18700000 130 Годовой выпуск изделий, Nгод = 200 шт. Масса заготовки, mзаг = 26кг. Масса детали, mдет = 22кг. 4.1 Выбор типа и организационной формы производства 4.1.1. Определяем годовой эффективный фонд времени работы оборудования: Fд = ((365 – Рсв – Рп) ·8 – Рпп·1) ·d ·К , час., где Рсв – количество субботних и воскресных дней в году, дн.; Рп – количество праздничных дней в году, дн.; Рпп– количество предпраздничных дней в году с сокращенным на один час рабочим днем, дн.; d– число смен работы оборудования; К – коэффициент, учитывающий время пребывания оборудования в ремонте. К = 0.95. (365 – Рсв – Рп) = 250 – дней в году Fд = (365 – 97 – 14) · 8 · 2 · 0.95 = 3800 часов 4.1.2. Определяем расчетное количество оборудования: С расч Тшт Nгод , 60 FД kвн где Тшт – штучно-калькуляционное время, необходимое для выполнения проектируемой операции, мин; Nгод – годовой объем выпуска заданной детали 200 шт; kвн – коэффициент выполнения норм, принимается равным 1,05; Fд – годовой действительный фонд времени работы оборудования (3800ч.). Принятое число станков округляем до ближайшего целого. 4.1.3. Определяем коэффициент загрузки станка на каждой операции. К загрi C расч Спр , Лист Из Лис № докум. Подпис Дат м т ь а 62 где Срасч – расчетное количество станков; Спр – принятое количество станков; 4.1.4. Определяем число операций, выполняемых на одном рабочем месте К зонорм , Поi К зо где К зонорм – нормативный планируемый коэффициент загрузки станка всеми закрепленными за ним однотипными операциями (0.8). Для удобства расчет потребного количества оборудования сведен в таблицу 4.1.1. Таблица 4.1.1 - Потребное количество станков Принят Число различ. Расчетн ое Коэффици операций № ое число число ент выполняемых опер Операция Тшт станков станко загрузки на одном РМ, . Срасч в Кзагр По.i Спр Фрезерно05 центровальная 3,8 0,003 1 0,003 252,00 10, Токарная с ЧПУ 15 11,2 0,01 1 0,01 85,50 20, Токарная с ЧПУ 30 18 0,02 1 0,02 53,20 40,4 Круглошлифоваль 5 ная 17,4 0,01 1 0,01 55,03 35 Фрезерная с ЧПУ 8,5 0,01 1 0,01 112,66 50 Зубофрезерная 18,7 0,02 1 0,02 51,21 0,0648 Итого: 77,6 3 6 609,60 4.1.5 Определяем коэффициент закрепления операций K з .о П Ч oi 609,60 \ 6 101 , i Следовательно производство является единичным. 4.1.6. Определяем средний коэффициент загрузки станков участка Лист Из Лис № докум. Подпис Дат м т ь а 63 К загр.ср С С расч. пр 0,068 0.01 6 Металлорежущие станки проектируемого участка в количестве располагаем в порядке технологических операций. 6 шт. 4.2. Расчет календарно-плановых нормативов для участка серийного производства 4.2.1. Определяем минимальный размер партии деталей, запускаемый в производство: nmin = Nгод · a / Фд, шт., где а – количество дней запаса. nmin = 200 · 5 / 250 = 4шт. 4.2.2 Определяем месячное задание: nмес = Nгод/12, шт. nмес = 200 / 12 = 17 шт. 4.2.3 Определяем целое число запусков в производство nзап = nмес / nmin. nзап = 17 / 4 = 4 4.2.4 Определяем нормативный размер партии деталей nнр = nмес / nзап, шт. nнр = 17 / 4 = 5 шт. 4.3. Выбор транспортного средства Удобным транспортом в производстве являются электрические тележки; они просты в управлении и бесшумны, благодаря чему их широко применяют на заводах. Их выпускают грузоподъемностью 0,75; 1,0; 1,5; 2; 3 и 5т. С Для данной партии и веса заготовки принимаем электрические тележки грузоподъемностью в 1 т. 4.4. Расчет основных производственных фондов участка и амортизационных отчислений Лист Из Лис № докум. Подпис Дат м т ь а 64 4.4.1. Определение стоимости здания Общую площадь Sо проектируемого участка равна сумме площадей занимаемых каждым станком (смотри таблицу4.1). Таблица 4.1 - Площади занимаемые оборудованием Площадь Количество № Площадь, Наименование единицы однотипного опрер занимаемая оборудования оборудования, оборудования, оборудованием, м2 м2 шт 05 2Г942 20 1 20 10, 15 САТ400 20 1 20 20, 30 САТ400 20 1 20 R 175/1000 40,45 Kel-Varia 20 1 20 35 ГФ2171 20 1 20 50 5А132 20 1 20 = 120м2 S з.ст K S пл.ст , где Sпл.ст – площадь станка, К – коэффициент дополнительной площади. Производственная площадь проектируемого участка составляет Sпр = 120м2. Определяем площадь конторских и бытовых помещений, S кон 0.3 S пр 0.3 120 36 м2 Общая площадь участка равняется: S уч 1.1 S пр S кон 1.1 120 36 172 м2 Определяем стоимость участка C уч Ц пл S уч , где Цпл = 40000 руб./м2 – цена одного квадратного метра. C уч 40000 172 6880000 руб. 4.4.2. Определение стоимости производственного оборудования Лист Из Лис № докум. Подпис Дат м т ь а 65 Стоимость производственного оборудования представлена в таблице 4.1. Стоимость энергетического оборудования определяется, укрупнено, из расчета 3500 руб. на 1 кВт установочной мощности, Cэн.об сед Pуст , Для расчета установленной мощности (Руст), потребляемой всеми видами оборудования и транспортными средствами, используем таблицу 4.4.1. Таблица 4.4.2 – Расчет установленной мощности, потребляемой оборудованием и транспортными средствами Количество Установленная Модель Наименование установленного мощность, кВт оборудования оборудования оборудования, единицы принятого шт Фрезерно2Г942 центровальная 1 20 20 Токарная с ЧПУ САТ400 1 25 25 Токарная с ЧПУ САТ400 1 25 25 Круглошлифоваль R 175/1000 ная Kel-Varia 1 16 16 Фрезерная с ЧПУ ГФ2171 1 24 24 Зубофрезерная 5А132 1 20 20 Итого 6 130 C эн.об сед Pуст 3500 130 455000 руб. Таблица 4.4.3 – Стоимость производственного оборудования Цена Количест Стоимость Полная № единицы Модель во доставки и стоимость всего опе оборудовани станка станков, монтажа, 10% оборудования, р я, шт цены руб. руб 05 2Г942 1 1500000 150000 1650000 10, САТ400 15 1 5000000 500000 5500000 20, САТ400 30 1 5000000 500000 5500000 R 40,4 175/1000 5 Kel-Varia 1 1000000 100000 1100000 Лист Из Лис № докум. Подпис Дат м т ь а 66 ГФ2171 5А132 Итого: 35 50 1 5000000 1200000 500000 120000 5500000 1320000 20570000 Затраты на дорогостоящий инструмент и оснастку принимаем в размере 20% от стоимости технологического оборудования (смотри таблицу 4.4.3), Cин.пр 0.2 20570000 4114000 руб. Затраты на производственный инвентарь принимаем в размере 3% стоимости технологического оборудования, а на хозяйственный инвентарь 3% от стоимости задания. C пр.инв 0.03 20570000 617100 руб., C хоз.инв 0.03 6880000 206400 руб. 4.4.3. Определение величины амортизационных отчислений Отдельно для каждой группы основных фондов рассчитаем амортизационные отчисления, исходя из стоимости и установленной нормы амортизационных отчислений по формуле A K oc na , 100 где А – годовая сумма амортизационных отчислений, руб. nа – норма амортизационных отчислений, %. Кос – стоимость данной группы основных фондов, руб. Результаты расчетов стоимости основных фондов сведены в таблицу 4.4.4. Таблица 4.4.4 - Амортизационные отчисления Наименование ОПФ Здание универсал. специализир. ЧПУ Транспортные средства Электрооборудование Произв. оборудование Общая первоначальная стоимость ОПФ, руб 6880000 2750000 1320000 16500000 750000 455000 Величина Норма годовой амортизации амортизации , , % руб 1,5 103200 6,7 184250 10 132000 12 1980000 12 90000 12 54600 Лист Из Лис № докум. Подпис Дат м т ь а 67 Дорогостоящий инструмент и оснастка Производственный инвентарь Хозяйственный инвентарь Всего: 4114000 25 1028500 617100 206400 33592500 20 20 123420 41280 3737250 - 4.5. Организация труда на участке 4.5.1 Расчет списочного состава работающих на участке 4.5.1.1 Определяем действительный годовой фонд времени работы одного рабочего: Fдр = ((365 – Рсв – Рп) ·8 – Рпп ·1) · (1 – Кн ), 100 где Рсв – количество субботних и воскресных дней в году, дни; Рп – количество праздничных дней в году, дни; Рпп – количество предпраздничных дней в году с сокращенным на один час рабочим днем, дни; Кн – коэффициент, учитывающий потери времени из-за неявки на работу, Кн = 12 % (365 – Рсв – Рп) = 250 – рабочих дней в году 12 Fдр 250 8 7 1 1 1754 ч. 100 4.5.1.2. Определяем численность основных производственных рабочих (ОПР) по операциям исходя из принятого числа станков Sпр Ч опр.i Т шкi год , 60 FДР К вн где Fдр – годовой действительный фонд времени работы оборудования, Квн – коэффициент выполнения норм, Квн = 1,2, m – число смен, Расчет по данному подразделу сведен в таблицы 4.5.1 и 4.5.2. Таблица 4.5.1 – Численность основных производственных рабочих № Расчетное число ОПР, Принятое число ОПР с учётом операций чел двух смен, чел 05 0,01 2 Лист Из Лис № докум. Подпис Дат м т ь а 68 10, 15 20, 30 40,45 35 50 0,02 0,03 0,03 0,01 0,03 0,12 2 2 2 2 2 12 Приня тое Расчет ное Таблица 4.5.2 - Списочное количество работников промышленнопроизводственного персонала (ППП) Количество Проце Процент от Количес ППП Наименован нт от численности Раз тво ППП с ие категорий численн ОПР и ряд учетом ППП ости вспомогательн двух смен ОПР ых рабочих Основные 3 6 4 3,6 производствен ные рабочие: 5 2,4 Итого ОПР Вспомогател ьные рабочие: 2,8 Итого вспомогательных рабочих ИТР: 1,7 Итого ИТР МОП: 0,85 Итого МОП Всего ППП 6 4 4 14 20% 3 3 2 10 % 2 1 5% 1 18 4.5.1.3. Определяем коэффициент сменности К см Ч общ Ч1 где Чобщ – общее число рабочих, Ч1- число рабочих в наиболее загруженной смене. К см 18 1.8 10 4.5.2 Расчет фонда заработной платы персонала участка 4.5.2.1. Расчет заработной платы ОПР Лист Из Лис № докум. Подпис Дат м т ь а 69 Определяем расценки для рабочих: Роп Счас tштi 60 ,, где Роп - расценка для основного производственного рабочего, руб; Счас – часовая тарифная ставка, руб; Определяем ФОТ одного рабочего на год: З Счас Fдр ; где Счас – часовая тарифная ставка, руб; Fдр - действительный годовой фонд времени работы одного рабочего. Все расчеты по заработной плате ОПР сведены в таблицу 4.5.2.1. Таблица 4.5.2.1– Заработная плата ОПР Наименование операций Норма времени (tшк), мин Расценка , руб 100 150 100 3,8 11,2 18 6,33 28,00 30,00 175400 263100 175400 350800 526200 350800 100 17,4 29,00 175400 350800 120 100 8,5 18,7 77,6 17,00 31,17 141,50 70,75 212,25 42,45 254,70 210480 175400 1175180 587590 1762770 352554,0 2115324,0 76,41 634597,20 420960 350800 2350360 1175180 3525540 705108 4230648 1269194, 4 Кол- Тарифна Разряд во я ставка рабочего раб. (Сч), руб Фрезерноцентровальная 3 2 Токарная с ЧПУ 5 2 Токарная с ЧПУ 3 2 Круглошлифова льная 3 2 Фрезерная с ЧПУ 4 2 Зубофрезерная 3 2 Итого Премия 50% Итого основная заработная плата Дополнительная заработная плата 20% Итого Отчисления на социальные нужды 30% Годовой ФОТопр одного рабочего ФОТопр 4.5.2.2. Расчет заработной платы вспомогательных рабочих ФОТ рабочих участка за год определяем по следующей формуле: Зп.в Счас Fдр Ч вр , где Счас – часовая тарифная ставка рабочего i-го разряда, Лист Из Лис № докум. Подпис Дат м т ь а 70 Чвр – численность вспомогательных рабочих. На данном участке разряд вспомогательных рабочих – 6. Расчет заработной платы приведен в таблице 4.5.2.2. Таблица 4.5.2.2 – Расчет заработной платы вспомогательных рабочих Профессия рабочих Разряд Часовая тарифная ставка, руб 200 200 Наладчик оборудования 6 Ремонтники 6 Итого Премия 50% Итого основная заработная плата Дополнительная заработная плата 20% Итого Отчисления на социальные нужды 30% Фонд времени одного рабочего 1754 1754 Количество рабочих ФОТвр, руб 2 1 701600 350800 1052400 526200 1578600 315720 1894320 568296 4.5.2.3 Расчет заработной платы МОП и ИТР Основная и дополнительная заработная плата МОП и ИТР рассчитывается по формуле Р з. Ч О , где Ч – численность ИТР или МОП, О – месячной должностной оклад ИТР или МОП. Расчет по заработной плате ИТР и МОП сведен в таблицу 4.5.2.3. Таблица 4.5.2.3 - Расчет заработной платы МОП и ИТР Отчисления на соц. нужды 30%, руб. 600000 156000 120000 31200 720000 187200 Зарплата Наименование Количество Должностной Количество за год, должности работников оклад, руб. месяцев руб. ИТР МОП Итого 2 1 25000 10000 12 12 4.6. Смета расходов на содержание и эксплуатацию оборудования Лист Из Лис № докум. Подпис Дат м т ь а 71 Смета расходов на содержание и эксплуатацию оборудования приведена в таблице 4.6.1. Таблица 4.6.1 – Смета расходов на содержание и эксплуатацию оборудования Сумма, Статья руб. 1. Амортизация производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря. 3592770 2. Эксплуатация оборудования 3705966 3. Текущий ремонт: Производственного оборудования 3085500 Инструментов, приспособлений 1028500 Подъёмно-транспортного оборудования. 150000 Инвентаря 154275 4. Износ малоценных и быстроизнашивающихся инструментов и приспособлений 1028500 5. Прочие расходы 318637,7 8 ИТОГО: 1306414 9 Пояснения к таблице 4.6.1. Статья 1 определяется по данным таблицы 4.4.4. Статья 2 является комплексной: 2.1. Затраты на вспомогательные материалы берутся в размере 1-1,5% от стоимости оборудования. S вм 0.015 20570000 308550 руб. 2.3. Затраты на воду для технологических целей на единицу оборудования: Sвод. Ч ст Q н FД Ц воды где Чст – число единиц оборудования (7 шт); Q н 0,6 м3/час – нормативный расход воды на один станок в цехе; Цводы – стоимость 1 м3 воды (10 руб/м3). S вод. 6 0.6 3800 10 136800 руб. Лист Из Лис № докум. Подпис Дат м т ь а 72 2.4. Затраты на сжатый воздух: Расход сжатого воздуха при обдувке: Sоб Ч ст Q но FД Ц сжв , где Qно = 1 м3/ч – нормативный расход сжатого воздуха на один станок, Цсжв – цена 1 м3 сжатого воздуха S об 1 6 3800 14 319200 руб. Расход сжатого воздуха в пневматических зажимах: S з Qнз FД Ч ст. з Ц сжв где Qнз = 1.5 м3/ч – нормативный расход сжатого воздуха на один станок, Чст.з – число станков на которых применяется пневматический зажим. S з 1.5 6 3800 14 478800 руб. 2.5. Зарплата вспомогательных рабочих (смотри таблицу 5.2.3) в том числе: - Основная заработная плата вспомогательных рабочих - Дополнительная заработная плата вспомогательных рабочих - Отчисления на социальные нужды. S в р 2462616 руб. Итого затраты по статье 2 : S 3705966 руб. Статья 3 определяется укрупнено от стоимости, соответственно для технологического оборудования – 10-15%, для подъёмно-транспортного – 15-20%, для инструмента, приспособлений и инвентаря - 25%. Статья 4 принимается укрупнено из расчета 5% от стоимости производственного оборудования. Статья 5 принимается 2,5% от суммы предыдущих расходов Определим процент данных расходов Ррсэо. к основной заработной плате рабочих Зопр.(смотри таблицу 4.7.1). Р рсэо Р рсэо Зопр 100% 13064149 100% 370,56% ; 3525540 4.7. Расчет цеховых расходов Лист Из Лис № докум. Подпис Дат м т ь а 73 Общецеховые расходы представлены в таблице 4.7.1. Таблица 4.7.1 - Смета общецеховых расходов Статья 1. Содержание цехового персонала 2. Амортизация зданий, сооружений, хозяйственного инвентаря 3. Содержание зданий, сооружений, хозяйственного инвентаря 4. Текущий ремонт зданий, сооружений, хозяйственного инвентаря 5. Расходы по рационализаторству, изобретательству 6. Охрана труда 7. Износ малоценного быстроизнашивающегося инвентаря 8. Прочие расходы ИТОГО: Статья 1 включает: Итого затраты по статье 1 по данным таблицы 4.5.2.3.: Сумма, руб. 907200 144480 727573,1 141728 40000 40000 40000 51024,528 2092005,6 S 907200 руб. Статья 2 определяется по данным таблицы 4.4.4. Статья 3 является комплексной, включающей: 3.1. Затраты на осветительную электроэнергию: Sосв Ц э 25 S уч Fд 1.05 1000 , где Цэ – стоимость 1кВт/ч электроэнергии, руб.; 25 Вт – норма освещения 1м2 площади; Sуч – площадь участка, м2; Fд – действительный фонд времени работы оборудования; 1,05 – коэффициент, учитывающий дежурное освещение в нерабочее время. S осв 4.3 25 172 3800 1,05 73775,1 руб. 1000 3.2. Затраты на воду Для хозяйственно-питьевые нужд (рассчитывается на всех работников промышленно-производственного персонала (ППП) участка): Sвх п Q н Р раб Ч Ц воды 1000 Лист Из Лис № докум. Подпис Дат м т ь а 74 где Qн = 25л – нормативный расход на хозяйственно-санитарные нужды на каждого работника ППП в смену; ЧΣ – количество работников ППП, использующих воду на хозяйственносанитарные нужды; Рраб – количество рабочих дней в году; Цводы – цена одного м3 воды. S вхп 25 250 20 10 1250 руб. 1000 Для душевых нужд (рассчитывается на основных и вспомогательных рабочих): Sдуш Q н Рраб Ч раб Ц воды 1000 , где Qн = 40л – нормативный расход на душевые нужды на каждого рабочего в смену; Чраб – количество основных и вспомогательных рабочих, использующих воду на душевые нужды; Рраб – количество рабочих дней в году; Цводы – цена одного м3 воды 40 17 250 10 S душ 1700 руб. 1000 Общие затраты на воду: S в S душ S вхп 2950 руб. 3.3 Затраты на пар, используемый для отопления здания: Sпар Ц пар qпар Fотопл Vзд t J 1000 ; где Цпар – цена 1 тонны пара, руб. (80 руб.); qпар – расход пара на 1 м3 , ккал/час (25 ккал/час); Fотопл – время отопительного периода, ч (4320 ч); Vзд – объем здания (по наружному объему), м3 (1376м3); J – теплота испарения, ккал/кг (540 ккал/кг). S пар 80 25 4320 1376 20 440320 руб. 540 1000 3.4 Затраты на вспомогательные материалы берут в размере 3% от стоимости зданий. S вм 0,03 6880000 206400 руб. 3.5 Расходы на содержание хозяйственного инвентаря принимают равным 2% от его стоимость. S хи 0.02 206400 4128 руб. Лист Из Лис № докум. Подпис Дат м т ь а 75 Итого затраты по статье 3: S 727573,1 руб. Статью 4 принимаем в размере 2% от стоимости зданий, сооружений и хозяйственного инвентаря. S вм 0,02 6880000 260400 141728 руб. Статью 5 принимаем в размере 2000 руб. на одного работающего. Статью 6 принимаем в размере 2000 руб. на одного работающего. Статью 7 принимаем в размере 2000 руб. на одного работающего. Статью 8 принимаем в размере 2,5% от суммы предыдущих статей. Определим процент данных расходов Рцех к сумме расходов на содержание и эксплуатацию оборудования и основной заработной платы основных производственных рабочих Зопр. Рцехэ Р ц Зопр 100% 2092005,6 100% 59,34% 3525540 4.8. Определение калькуляции себестоимости детали Калькуляция себестоимости изделия сведена в таблице 4.8.1. Таблица 4.8.1 - Калькуляция себестоимости изделия Статья калькуляции Сумма, руб. 1. Основные материалы(за вычетом реализуемых отходов) 1406,00 2. Покупные комплектующие изделия 0,00 3. Топливо и энергия на технологические цели 168,42 4. Основная заработная плата основных производственных рабочих 212,25 5. Дополнительная заработная плата 42,45 6. Отчисление на социальное страхование 76,41 7. Расходы по содержанию и эксплуатации оборудования 786,51 8. Общецеховые расходы 592,65 Цеховая себестоимость 3284,69 9. Общезаводские расходы, 250% от статьи 4 530,63 Заводская себестоимость 3815,31 10. Внепроизводственные расходы, 2,5% от 95,38 Структура, % 35,95 0,00 4,31 5,43 1,09 1,95 20,11 15,15 13,57 2,44 Лист Из Лис № докум. Подпис Дат Да № Докум. м т ьПод таа п. 76 заводской себестоимости Полная себестоимость 3910,70 100,00 Статья 1 рассчитывается по формуле (для проката): S заг Ц м ат mзаг ( mзаг mдет ) Ц отх ; 1000 где mзаг –масса заготовки, кг (26кг); mдет – масса готовой детали, кг (22кг); Цмат – базовая стоимость 1кг заготовок, руб. (55 руб); Цотх – цена за 1т отходов, руб. (6000 руб); S заг 55 26 (26 22) 6000 1406,00 руб. 1000 Статья 2 рассчитывается из расхода покупных изделий на одну деталь (для сборочных единиц). Статья 3 рассчитаем стоимость электроэнергии: Эi Р ДВ t штi спр Ц э 60 , где Рдв – мощность двигателя на i-й операции, кВт; tштi – штучное время операции, мин; kспр = 0,2 – коэффициент спроса, учитывающий недогрузку двигателя по мощности; Цэ – цена 1 кВт электроэнергии, руб. Таблица 4.8.2 - Топливо и энергия на технологические цели Мощность Стоимость затрат № ТШТ, Наименование операция двигателя, электроэнергии, опер мин кВт руб. 05 Фрезерно-центровальная 3,8 20 1,09 11, 10 Токарная с ЧПУ 2 25 4,01 15 Токарная с ЧПУ 18 25 6,45 17, 20 Токарная с ЧПУ 4 16 3,99 25 Круглошлифовальная 8,5 24 2,92 18, 30 Шлицефрезерная 7 20 5,36 35 Токарная с ЧПУ 77, 130 144,59 Лист Из Лис № докум. Подпис Дат м т ь а 77 6 Итого ∑=168,42 Статьи 4, 5, 6 смотри таблицу 4.5.1. Статья 7 рассчитывается по формуле: Н рсэо Зопр Р рсэо 100 212,25 370,56 786,51 руб. 100 Статья 8 рассчитывается по формуле: Н цех ( Зопр Н рсэо ) Рцех 100 212,25 786,51 59,34 592,65 руб. 100 Вывод На основании приведённых выше расчётов можно сказать об экономической целесообразности применения спроектированного технологического процесса обработки детали «вал-шестерня». Лист Из Лис № докум. Подпис Дат м т ь а 78 5 Заключение В произведенной работе, согласно заданию, был разработан технологический процесс механической обработки вала. Выбран метод получения заготовки – штамповочная поковка, произведен расчёт припусков, подобраны металлорежущее оборудование, режущий инструмент и рассчитаны режимы резания, а также нормы времени на операциях. В конструкторском разделе разработано станочное приспособление для обработки шпоночного паза. В разделе безопасность и экологичность произведен анализ безопасности жизнедеятельности на участке изготовления детали, предложены мероприятия и технические средства по созданию здоровых и безопасных условий труда, мероприятия и технические средства по охране окружающей среды, предупреждению ЧС и ликвидации их последствий. Рассчитана схема освещения участка изготовления детали. Согласно приведённым расчетам в экономическом разделе, была рассчитана себестоимость детали «Вал» по новому технологическому процессу. Полная себестоимость детали составляет 767,55руб. Лист Из Лис № докум. Подпис Дат м т ь а 79 Список использованной литературы 1. Расчет операционных допусков при проектировании технологических процессов: Методическое руководство. – Калинин,1985. 2. В.А.Горохов Проектирование и расчет приспособлений Минск: Высшая школа, 1986. – 242с. 3. Корсаков В.С. Основы конструирования приспособлений. – М.Машиностроение, 1983. – 277с. 4. Обработка металлов резанием: Справочник технолога/ А.А. Панов, В.В. Аникин, Н.Г. Бойм и д.р. Под общ. ред. А.А.Панова. – М.: Машиностроение. 1988.736с. с ил. 5. Маталин А.А. Технология машиностроения: Учебник для машиностроительных вузов по специальности “Технология машиностроения, металлорежущие станки и инструменты.” – Л.: Машиностроение, 1985, 496с. с ил. 6. Справочник технолога-машиностроителя. В 2-х томах. Том 1и 2/Под ред. А.Г. Косиловой и Р.К. Мещерикова. 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. 497 с., ил. 7. Общемашиностроительные нормативы времени и режимы резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением Часть 1 Нормативы времени 1990, 208с. 8. Общемашиностроительные нормативы времени и режимы резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением Часть 2 Нормативы режимов резания 1990, 473с. 9. Гузеев В.И. Батуев В.А. Сурков И.В. Режимы резания для токарных и сверлильно-фрезерно-расточных станков с ЧПУ: Справочник, М.: Машиностроение, 2007 Лист Из Лис № докум. Подпис Дат м т ь а 80 Приложение 1 (спецификация) Лист Из Лис № докум. Подпис Дат м т ь а 81 Приложение 2 (Технологический процесс) Лист Из Лис № докум. Подпис Дат м т ь а 82