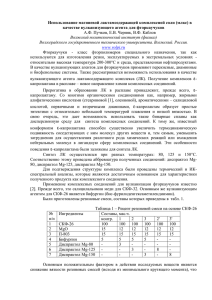

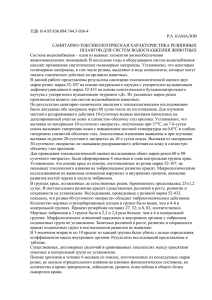

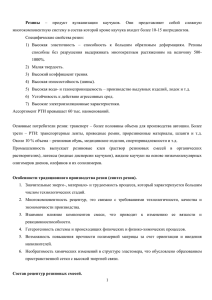

Министерство науки и высшего образования РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» Кафедра Химии и технологии переработки эластомеров Контрольная работа по дисциплине: «Теоретические основы процессов переработки полимеров» Выполнила студентка 5 курса Факультета СТС гр. 3173-112(заочного отделения) Шарипова Илюза Ильязовна Вариант № 8 Проверил(а):______________________ Казань 2022 Содержание 1. Ингредиенты резиновых смесей. Назначение и степень важности в составе резиновой смеси…………………………………………………………………..3 2. Вулканизующие системы: компоненты, принципы выбора. Основные признаки вулканизации каучуков различной природы: изменение свойств, кинетический анализ и параметры процесса, типы поперечных связей…………………………………………………………………………..…..4 3. Формование резиновых смесей, совмещенное с вулканизацией. Плунжерное формование………………………………………………………..17 2 1. Ингредиенты резиновых смесей. Назначение и степень важности в составе резиновых смесей. Резиновая смесь(сырая резина) - многокомпонентная, однородная система, включающая каучук и другие ингредиенты, предназначенная для получения резиновых изделий в результате вулканизации. Отличительная особенность резин их - способность к большим обратимым, высокоэластичным деформациям. В наиболее общем виде резиновая смесь следующие компоненты: каучук систему; пластификаторы наполнители; или смесь каучуков; содержит вулканизующую (мягчители); стабилизаторы (антиоксиданты, светостабилизаторы). Смеси бывают вальцованные и каландрованные, с температурным интервалом от -60С до +250С. Стоит ли говорить о том, какую важность и незаменимость представляет для современной промышленности резина. Сырая резина относится к числу таких важнейших видов сырья, как цветные металлы и горюче-смазочные материалы, представляя собой одну из неотъемлемых составляющих всего мирового технологического прогресса. Изделия на основе резины легли в основу бесчисленного количества самых разнообразных станков, агрегатов, инструментов и целых систем, без которых просто невозможно представить себе и современную промышленность, и современное общество в целом. Химическая промышленность уникальнейшие резиновые смеси, физические позволяют изготавливать резиновые назначения. наших дней резиновых смесей механическую стойкость к агрессивным изделий, средам, которых разнообразного изготовленных из можно отнести прочность, к разнообразным внешним раздражающим разработать характеристики изделия самого К важнейшим особенностям высококачественных сумела повышенную стойкость факторам, отличную возможность эксплуатации в широком температурном диапазоне и многое другое. 3 В зависимости от химического состава того или иного типа резиновой смеси, становится возможным изготовить огромное разнообразие РТИ, начиная от обыкновенных уплотнительных прокладок, и заканчивая высококачественными автомобильными С помощью особого термического шинами. процесса, именуемого вулканизацией, сырая резина превращается в готовое изделие. Под воздействием высоких температур, сырье происходят контролируемые в резиновом химические реакции, протекающие на молекулярном уровне. Специальные вулканизационные активаторы и точно выверенный и подобранные набор масел и смол, присутствующих в резиновой смести, образуют сложнейшие молекулярные изменения в структуре сырья, которое, в конечном итоге, превращается в полноценную резину. Такая резина обладает высокой эластичностью и гибкостью, она способна выполнять сложнейшие пластичные деформации, становясь при этом незаменимым, чрезвычайно практичным и универсальным материалом, который нашел свое применение и в промышленность и в повседневном быту. 2. Вулканизирующие систем: компоненты, принципы выбора Основные признаки вулканизации каучуков различной природы: изменение свойств, кинетический анализ и параметры процесса, типы поперечных связей. КАУЧУК И РЕЗИНА: ОБРАБОТКА КАУЧУКА И ПРОИЗВОДСТВО РЕЗИНЫ Одно из важнейших свойств каучука - пластичность - используется в производстве резиновых другими ингредиентами резиновой изделий. смеси, Чтобы смешать каучук с его нужно сначала умягчить, или пластицировать, путем механической или термической обработки. Этот процесс называется пластикацией каучука. Открытие Т.Хэнкоком в 1820 возможности пластикации каучука имело огромное значение для резиновой промышленности. Его пластикатор состоял из шипованного ротора, 4 вращающегося в шипованном полом цилиндре; это устройство имело ручной привод. В современной резиновой промышленности используются три типа подобных машин до ввода других компонентов резиновой смеси в каучук. Это - каучукотерка, смеситель Бенбери и пластикатор Гордона. Использование грануляторов - машин, которые разрезают каучук на маленькие гранулы или пластинки одинаковых размеров и формы, облегчает операции по дозировке и управлению процессом обработки каучука. каучук подается в гранулятор по выходе из пластикатора. Получающиеся гранулы смешиваются с углеродной сажей и маслами в смесителе Бенбери, образуя маточную смесь, которая также гранулируется. После обработки в смесителе Бенбери производится смешивание с вулканизующими веществами, серой и ускорителями вулканизации. Приготовление резиновой смеси. Химическое соединение только из каучука и серы имело бы ограниченное практическое применение. Чтобы улучшить физические свойства каучука и сделать его более пригодным для эксплуатации в различных применениях, необходимо модифицировать его свойства путем добавления других веществ. Все вещества, смешиваемые с каучуком перед вулканизацией, включая серу, называются ингредиентами резиновой смеси. Они вызывают как химические, так и физические изменения в каучуке. Их назначение - модифицировать твердость, прочность и ударную вязкость и увеличить стойкость к истиранию, маслам, кислороду, химическим растворителям, теплу и растрескиванию. Для изготовления резин разных применений используются различные составы. Ускорители и активаторы. Некоторые химически активные вещества, называемые ускорителями, при использовании вместе с серой уменьшают время вулканизации и улучшают физические свойства каучука. Примерами неорганических ускорителей являются свинцовые белила, свинцовый глет (монооксид свинца), известь и магнезия (оксид магния). Органические ускорители гораздо более активны и являются важной частью почти любой резиновой смеси. Они вводятся в смесь в относительно малой доле: обычно 5 бывает достаточно от 0,5 до 1,0 части на 100 частей каучука. Большинство ускорителей полностью проявляет свою эффективность в присутствии активаторов, таких, как окись цинка, а для некоторых требуется органическая кислота, например стеариновая. Поэтому современные рецептуры резиновых смесей обычно включают окись цинка и стеариновую кислоту. Мягчители и пластификаторы. Мягчители и пластификаторы обычно используются для сокращения времени приготовления температуры процесса. ингредиентов смеси, Они вызывая также резиновой смеси способствуют набухание или и понижения диспергированию растворение каучука. Типичными мягчителями являются парафиновое и растительные масла, воски, олеиновая и стеариновая кислоты, хвойная смола, каменноугольная смола и канифоль. Упрочняющие наполнители. Некоторые вещества усиливают каучук, придавая ему прочность и сопротивляемость износу. Они называются упрочняющими наполнителями. Углеродная (газовая) сажа в тонко измельченной форме - наиболее распространенный упрочняющий наполнитель; она относительно дешева и является одним из самых эффективных веществ такого рода. Протекторная резина автомобильной шины содержит приблизительно 45 частей углеродной сажи на 100 частей каучука. Другими широко используемыми упрочняющими наполнителями являются окись цинка, карбонат магния, кремнезем, карбонат кальция и некоторые глины, однако все они менее эффективны, чем газовая сажа. Наполнители. На заре каучуковой промышленности еще до появления автомобиля некоторые вещества добавлялись к каучуку для удешевления получаемых из него продуктов. Упрочнение еще не имело большого значения, и такие вещества просто служили для увеличения объема и массы резины. Их называют наполнителями или инертными ингредиентами резиновой смеси. Распространенными наполнителями являются бариты, мел, некоторые глины и диатомит. Антиоксиданты. Использование антиоксидантов для сохранения нужных свойств резиновых изделий в процессе их старения и эксплуатации началось после Второй мировой войны. 6 Как и ускорители вулканизации, антиоксиданты - сложные органические соединения, которые при концентрации 1-2 части на 100 частей каучука препятствуют росту жесткости и хрупкости резины. Воздействие воздуха, озона, тепла и света - основная причина старения резины. Некоторые антиоксиданты также защищают резину от повреждения при изгибе и нагреве. Пигменты. Упрочняющие и инертные наполнители и другие ингредиенты резиновой смеси часто называют пигментами, хотя используются и настоящие пигменты, которые придают цвет резиновым изделиям. Оксиды цинка и титана, сульфид цинка и литопон применяются в качестве белых пигментов. Желтый крон, железоокисный пигмент, сульфид сурьмы, ультрамарин и ламповая сажа используются для придания изделиям различных цветовых оттенков. Каландрование. После того как сырой каучук пластицирован и смешан с ингредиентами резиновой смеси, он подвергается дальнейшей обработке перед вулканизацией, чтобы придать ему форму конечного изделия. Тип обработки зависит от области применения резинового изделия. На этой стадии процесса широко используются каландрование и экструзия. Каландры представляют собой машины, предназначенные для раскатки резиновой смеси в листы или промазки ею тканей. Стандартный каландр обычно состоит из трех горизонтальных валов, расположенных один над другим, хотя для некоторых видов работ используются четырехвальные и пятивальные каландры. Полые каландровые валы имеют длину до 2,5 м и диаметр до 0,8 м. К валам подводятся пар и холодная вода, чтобы контролировать температуру, выбор и поддержание которой имеют решающее значение для получения качественного изделия с постоянной толщиной и гладкой поверхностью. Соседние валы вращаются в противоположных направлениях, причем частота вращения каждого вала и расстояние между валами точно контролируются. На каландре выполняются нанесение покрытия на ткани, промазка тканей и раскатка резиновой смеси в листы. Экструзия. Экструдер применяется для формования труб, шлангов, протекторов шин, камер пневматических шин, уплотнительных прокладок 7 для автомобилей цилиндрического охлаждения. и других корпуса, Плотно изделий. снабженного прилегающий Он состоит рубашкой к для корпусу из стального нагрева шнек или подает невулканизованную резиновую смесь, предварительно нагретую на вальцах, через корпус к головке, в которую вставляется сменный формующий инструмент, определяющий форму получаемого изделия. Выходящее из головки изделие обычно охлаждается струей воды. Камеры пневматических шин выходят из экструдера в виде непрерывной трубки, которая потом разрезается на части нужной длины. Многие изделия, например уплотнительные прокладки и небольшие трубки, выходят из экструдера в окончательной форме, а потом вулканизуются. Другие изделия, например протекторы шин, выходят из экструдера в виде прямых заготовок, которые впоследствии накладываются на корпус шины и привулканизовываются к нему, меняя свою первоначальную форму. Вулканизация. Далее необходимо вулканизовать заготовку, чтобы получить готовое изделие, пригодное к эксплуатации. Вулканизация проводится несколькими способами. Многим изделиям придается окончательная форма только на стадии вулканизации, когда заключенная в металлические формы резиновая смесь подвергается воздействию температуры и давления. Автомобильные шины после сборки на барабане формуются до нужного размера и затем вулканизуются в рифленых стальных формах. Формы устанавливаются одна на другую в вертикальном вулканизационном автоклаве, и в замкнутый нагреватель запускается пар. В невулканизованную заготовку шины вставляется пневмомешок той же формы, что и камера шины. По гибким медным трубкам в него запускаются воздух, пар, горячая вода по отдельности или в сочетании друг с другом; эти служащие для передачи давления текучие среды раздвигают каркас шины, заставляя каучук втекать в фасонные углубления формы. В современной практике технологи стремятся к увеличению числа шин, вулканизуемых в отдельных вулканизаторах, называемых пресс-формами. Эти литые пресс-формы имеют полые стенки, 8 обеспечивающие внутреннюю циркуляцию пара, горячей воды и воздуха, которые подводят тепло к заготовке. В заданное время пресс-формы автоматически открываются. Были разработаны автоматизированные вулканизационные прессы, которые вставляют в заготовку шины варочную камеру, вулканизуют шину и удаляют варочную камеру из готовой шины. Варочная камера является составной частью вулканизационного пресса. Камеры шин вулканизуются в сходных пресс-формах, имеющих гладкую поверхность. Среднее время вулканизации одной камеры составляет около 7 мин при 155? С. При меньших температурах время вулканизации возрастает. Многие изделия меньшего размера вулканизуются в металлических прессформах, которые размещаются между параллельными плитами гидравлического пресса. Плиты пресса внутри полые, чтобы обеспечить доступ пара для нагрева без непосредственного контакта с изделием. Изделие получает тепло только через металлическую пресс-форму. Многие изделия вулканизуются нагревом в воздухе или углекислом газе. Прорезиненная ткань, одежда, плащи и резиновая обувь вулканизуются таким способом. Процесс обычно проводится в больших горизонтальных вулканизаторах с паровой рубашкой. Резиновые смеси, вулканизуемые сухим теплом, обычно содержат меньшую добавку серы, чтобы исключить выход части серы на поверхность изделия. Для уменьшения времени вулканизации, которое, как правило, больше, чем при вулканизации открытым паром или под прессом, используются вещества-ускорители. Некоторые резиновые изделия вулканизуются погружением в горячую воду под давлением. Листовой каучук наматывается между слоями муслина на барабан и вулканизуется в горячей воде под давлением. Резиновые груши, шланги, изоляция для проводов вулканизуются в открытом паре. Вулканизаторы обычно представляют собой горизонтальные цилиндры с плотно подогнанными крышками. Пожарные шланги вулканизуются паром с внутренней стороны и таким образом играют роль собственных вулканизаторов. Каучуковый шланг втягивается вовнутрь плетеного хлопчатобумажного шланга, к ним 9 прикрепляются соединительные фланцы и внутрь заготовки на заданное время под давлением нагнетается пар. Вулканизация без подвода тепла может проводиться с помощью хлористой серы S2Cl2 путем либо погружения в раствор, либо воздействия паров. Только тонкие листы или такие изделия, как фартуки, купальные шапочки, напальчники или хирургические перчатки, вулканизуются таким способом, поскольку реакция протекает быстро, а раствор при этом не проникает глубоко в заготовку. Дополнительная обработка аммиаком необходима для удаления кислоты, образующейся в процессе вулканизации. Вулканизация, технол. процесс, в котором пластичный каучук превращается в резину. В результате вулканизация фиксируется форма изделия и оно приобретает необходимые прочность, эластичность, твердость. сопротивление раздиру, усталостную выносливость и др. полезные эксплуатационные свойства. С химической точки зрения вулканизация соединение ("сшивание") гибких макромолекул каучука в трехмерную пространственную сетку (так называемую вулканизационную сетку) редкими поперечными химическими связями. Образование сетки происходит под действием специального химического агента или (и) энергетического фактора, например высокой температуры, ионизирующей радиации. Поперечные связи ограничивают необратимые перемещения макромолекул при механическом нагружении (уменьшают пластическое течение), но не изменяют их способности Высокоэластическое к состояние). высокоэластичной Степень сшивания деформации (густоту ( сетки поперечных связей) характеризуют равновесными модулями растяжения или сдвига, которые определяют при сравнительно небольших деформациях, равновесным набуханием в хорошем растворителе, а также содержанием макромолекул, оставшихся в сшитом образце вне сетки (зольфракция). Структура вулканизационной сетки. Механизм вулканизации. Вулканизационная сетка имеет сложное строение. В ней наряду с узлами, в которых соединяются две макромолекулы (тетрафункциональные узлы), 10 наблюдаются также полифункциональные узлы (соединение в одном узле неск. макромолекул). Свойства сеток зависят от концентрации поперечных химических связей, их распределения и химического строения, а также от средней молекулярной массы и ММР вулканизуемого каучука, разветвленности его макромолекул, содержания в сетке зольфракции и других. Оптимальная густота сетки достигается при участии в сшивании всего 1-2% мономерных звеньев макромолекулы. Дефектами сетки могут быть свободные концы макромолекул, не вошедшие в нее, но к ней присоединенные; сшивки, соединяющие участки одной и той же цепи; захлесты или переплетения цепей и т.д. Поперечные хим. связи - мостики образуются под действием разл. агентов вулканизация и представляют собой фрагменты молекул самого агента. От химического эксплуатационные состава характеристики этих мостиков резин, зависят например многие сопротивление термоокислит. старению, скорость накопления остаточных деформаций в условиях сжатия при повыш. температурах, стойкость к действию агрессивных сред. Влияние химического состава и длины поперечных связей на прочность резин при обычной температуре надежно не установлено. Строение сетки вулканизатов, наполненных технич. углеродом (сажей), сложнее, чем ненаполненных, из-за сильного физического и химического взаимодействия каучука количественная связь с наполнителем. между Для параметрами таких сетчатой вулканизатов структуры и эксплуатационными характеристиками до сих пор не найдена. Однако существуют разнообразные качественные и полуколичественные зависимости, которые широко используют для разработки рецептур резин и прогнозирования их поведения при вулканизация. На практике, чтобы обеспечить высокую производительность оборудования, стремятся к минимальной продолжительности вулканизации, но в условиях, обеспечивающих эффективную переработку смесей и получение резин с наилучшими свойствами. Весь процесс принято 11 подразделять на три периода: 1) индукционный; 2) период формирования сетки; 3) перевулканизация (реверсия). По продолжительности индукционного периода, когда измеримое сшивание не наблюдается, определяют стойкость резиновой смеси к преждевременной вулканизации (подвулканизации). Последняя затрудняет переработку смеси и приводит к ухудшению качества вулканизация изделий. многослойных Этот период изделий, т.к. особенно с важен при увеличением его продолжительности усиливаются слипание отдельных слоев смеси при формировании изделия и совулканизация в слое. Завершению периода формирования сетки соответствует оптимум вулканизации - время, за которое обычно достигается образование вулканизата с наилучшими свойствами. Технически важная характеристика плато вулканизации, т. е. отрезок времени, в течение которого значения измеряемого параметра, близкие к оптимальным, изменяются сравнительно мало. К перевулканизации приводит продолжение нагревания резины после израсходования агента вулканизации. Перевулканизация проявляется в дальнейшем повышении жесткости вулканизата (например, при вулканизации полибутадиена, сополимеров бутадиена со стиролом или акрилонитрилом) или, наоборот, в его размягчении (при вулканизации полиизопрена. бутил-каучука, этилен-пропиленового каучука). Эти изменения свойств связаны с термической перестройкой вулканизационной сетки, термическими и термоокислительными превращениями макромолекул. Элементарные реакции, протекающие при вулканизации, определяются химическим строением каучука и агента вулканизации, а также условиями процесса. Обычно, независимо от характера этих реакций, различают 4 стадии вулканизации. На первой, охватывающей в основном индукционный период, агент вулканизации переходит в активную форму: в результате его реакции с ускорителями и активаторами процесса образуется так называемый действительный агент вулканизации (ДАВ). 12 [Применение сравнительно компонентов вулканизующей системы относительно длительного резиновых заводах, (до а также стабильных обусловлено необходимостью одного сохранения года) их хранения в течение некоторого на времени пластичности резиновой смеси, поскольку в противном случае исключается возможность формования изделия.] Собственно сшивание охватывает две стадии: а) активацию макромолекул в результате их реакции с ДАВ, приводящей к образованию полимерного свободного или активного промежутучного радикала, продукта полимерного иона присоединения агента вулканизации к макромолекуле; б) взаимодействие двух активированных макромолекул (или активированной и неактивированной) с образованием поперечной связи. На 4-й стадии происходит перестройка "первичных" поперечных связей в термически и химически более устойчивые структуры; при вулканизации полисилоксановых каучуков или специального фторкаучуков. этой назначения, цели служит например отдельная технологическая операция - выдержка в воздушных термостатах. Специфические среда, особенности рассмотренных реакций а также большой - избыток каучука по высоковязкая сравнению с количеством агента вулканизации (обычно 1-5% от массы каучука). Большинство агентов вулканизации плохо растворимо (твердые вещества) или плохо совместимо (жидкости) с каучуком; поэтому для равномерного диспергирования агента вулканизации в среде каучука в виде частиц (капель) минимально возможного размера применяют спец. диспергаторы, являющиеся ПАВ для данной системы. Хорошим диспергатором служит, например, стеарат цинка, который образуется в резиновой смеси при реакции стеариновой кислоты с ZnO, применяемыми в кач-ве активаторов серной вулканизации Присутствие полярных группировок в макромолекуле, полярных нерастворимых веществ в резиновой смеси и ряд др. факторов способствует локальному концентрированию даже растворимых в каучуке 13 агентов вулканизация. Вследствие этого реакции, обусловливающие вулканизация, идут частично как гомогенные (растворенный ДАВ), а частично как гетерогенные [р-ции на границе раздела каучук - частица (капля) ДАВ]. Полагают, что гетерогенные реакции приводят к образованию сетки с узким ММР отрезков макромолекул между сшивками, благодаря чему повышаются эластичность, динамич. выносливость и прочность вулканизато. Статистическое распределение поперечных связей, характерное для гомогенных реакций, предпочтительнее при получении уплотнит. резин, наиб. важное свойство которых - малое накопление остаточных деформаций при сжатии. Поскольку от доли гетерогенных реакций зависит строение вулканизационной сетки, свойства вулканизатов определяются не только механизмом химических реакций, но и размером и распределением дисперсных частиц агента вулканизации и ДАВ в каучуке, интенсивностью межмолекулярных взаимодействий на межфазной границе и других. Влияние этих факторов проявляется при смешении каучука с ингредиентами и переработке резиновой смеси. Поэтому св-ва вулканизата зависят от "предыстории" конкретного образца. Технология вулканизации. Вулканизующие системы. Большинство резиновых смесей подвергается вулканизация при 130-200 °С в специальных агрегатах (прессы, автоклавы, форматоры-вулканизаторы, солевые ванны, котлы, литьевые машины и других) с применением разнообразных теплоносителей (перегретый водяной пар, горячий воздух, электрообогрев и др.). Герметики, резиновые покрытия и другие часто вулканизуют около 20 °С ("холодная" вулканизация). Круг агентов вулканизации довольно широк, а выбор их определяется химическим строением каучука, изделий и приемлемым технологическим условиями эксплуатации способом проведения вулканизации Для диеновых каучуков (гомо- и сополимеров изопрена или бутадиена) наиболее широко применяют так называемую серную 14 вулканизацию. Ее используют в произ-ве автомобильных покрышек и камер, мн. видов резиновой обуви, РТИ и др. Мировое потребление серы для вулканизации превышает 100 тыс. т/год (среднее ее содержание в резиновой смеси составляет 1,5% по массе). Наиболее важные компоненты серной вулканизующей системы - ускорители вулканизации; варьируя их тип и количество (при обязательном присутствии активатора вулканизации - смеси ZnO со стеариновой кислотой), удается в широких пределах изменять скорость вулканизации, структуру сетки и свойства резин. Именно химическое строение ускорителя определяет скорость образования и реакц. способность ДАвулканизация В случае серной вулканизации он представляет собой полисульфидное соединение ускорителя (Уск) типа Уск-Sх-Уск или Уск-Sx-Zn-Sy-Уск. В результате реакций ДАВ с метиленовыми группами или (и) двойными связями макромолекулы образуются поперечные связи, содержащие один или несколько атомов серы. В промышленности в кач-ве ускорителей серной вулканизации наиб. широко (70% общего объема потребления этих ингредиентов) применяют замещенные тиазолы и сульфенамиды. Первые, например 2- меркаптобензотиазол, дибензотиазолилдисульфид, обеспечивают широкое плато вулканизации и высокое сопротивление резин термоокислительному старению. Сульфенамиды, бензотиазолилсульфенамид например (сульфенамид Ц), N-циклогексил-2морфолилтиабензотиазол (сульфенамид М), уменьшают склонность смесей к преждевременной вулканизации, улучшают формуемость смесей и монолитность изделий, задерживают побочные процессы (например, деструкцию и изомеризацию каучука). В присутствии ускорителей из группы тиурамов, например тетра- метилтиурамдисульфида, дипентаметилентиурамтетрасульфида, получают резины с повыш. теплостойкостью. Эти соединения, обеспечивающие высокую скорость серной вулканизация, способны вулканизовать диеновые 15 каучуки и без элементной серы. Еще большее ускорение вулканизации наблюдается при использовании так называемых ультраускорителейдитиокарбаматов и (диметилдитиокарбамат ксантогенатов. цинка, В присутствии диэтилдитиокарбамат первых диэтиламина) резиновые смеси могут быть вулканизованы в течение короткого времени при 110-125°С. Водорастворимые представители этой группы соединений, например диметилдитиокарбамат Na, используют для вулканизации латексных смесей и некоторых резиновых клее. Ксантогенаты, например бутилксантогенат Zn, применяют главным образом в клеевых композициях, вулканизующихся при 20-100°С. Первые введенные в практику ускорители серной вулканизация - альдегидамины (продукты конденсации анилина с альдегидами) и гуанидины (главным образом дифенилгуанидин) - характеризуются замедленным действием. Благодаря этому они удобны при получении эбонитов и массивных изделий. Дифенилгуанидин, кроме того, широко применяют в комбинации с тиазолами для повышения активности последних; разработано большое число двойных систем ускорителей, которые обеспечивают более эффективную вулканизацию, чем каждый из них в отдельности. Для эффективного резиновых замедлители ангидрид, смесей с уменьшения серной склонности вулканизующей к подвулканизации системой подвулканизации-N-HH-трозодифениламин, N-циклогексилтиофталимид. Действие этих применяют фталевый ингредиентов сводится к уменьшению скорости реакций компонентов вулканизующей системы с каучуком или между собой при образовании ДАВ. С целью получения резин со спец. свойствами в промышленности расширяется применение таких агентов вулканизации, как органические пероксиды, алкилфеноло-формальдегидные смолы, олигоэфиракрилаты и другие непредельные соединения, органические полигалогенпроизводные, нитрозосоединения и другие Растет также интерес к вулканизации под действием радиационного излучения и других физических факторов. 16 Пероксидные и радиационные резины отличаются повышенной теплостойкостью и улучшенными диэлектрическими свойствами; резины, вулканизованные алкилфеноло-формальдегидными. смолами,- высокой стойкостью к перегретому пару. Вулканизация каучуков, содержащих в макромолекуле функциональные группы, возможна также с помощью соединений, вступающих с этими группами в химические реакции. Так, винилпиридиновые каучуки вулканизуются полигалогенпроизводными, (полихлоропрен, хлорсульфированный галогенсодержащие полиэтилен, каучуки хлорбутилкаучук, фторкаучуки) — диаминами и полиолами, уретановые-диизоцианатами. 3. Формование резиновых смесей, совмещенное с вулканизацией. Плунжерное формование. Эта технологическая операция совмещает две операции: формование смеси (придание ей формы) и вулканизацию (фиксирование формы) т.е. формование проводится при температуре вулканизации под давлением. В зависимости от способа подачи резиновой смеси в полость пресс-формы и ее нагрева различают формование компрессионное, плунжерное и литьевое. При плунжерном формовании используют прессы более сложной конструкции, в которых имеются устройства для передавливания нагретой резиновой смеси в гнезда пресс-формы из специальной полости. Передавливание происходит под давлением плунжера через специальное отверстие – литник. В этом случае отпадает необходимость изготовления заготовок, уменьшаются потери смеси и количество выпрессовок, уменьшается брак, но снижается маневренность производства, т.к. каждый пресс может производить один вид продукции. Пресс работает следующим образом. В напорную камеру 12 загружается разогретая резиновая смесь, а на стол 5 устанавливается форма. Затем в главный цилиндр / подается рабочая жидкость (вода или минеральное масло), под действием которой плунжер 2 пере-мещается вверх. Подвижный стол 17 вместе с формой также перемещается вверх, при этом сначала осуществляется стыковка формы с литником напорной камеры, затем начинается совместное движение стола, формы, траверсы 7 и напорной камеры. При этом движении напорная камера находит на плунжер, который и вытесняет из нее резиновую смесь в полость формы. Окончание процесса заполнения, как уже отмечалось ранее, фиксируется появлением выпрессовки резиновой смеси в контрольном отверстии промежуточной шайбы или в самой форме. После этого давление рабочей жидкости в главном цилиндре сбрасывается и включаются в работу ретурные цилиндры 9. Рабочая жидкость воздействует на штоки 6; последние действуют на подвижный стол 5, и он опускается вниз. Форма расстыковывается и снимается со стола. Объем напорной камеры оказывается достаточным для заполнения нескольких форм. Во время их смены подвижная траверса вместе с напорной камерой удерживается в верхнем положении. Заполнение следующих форм происходит аналогичным образом. После того как запас резиновой смеси в напорной камере полностью израсходован, производится перезарядка пресса. Резиновой смесью, попавшей в зазор между поверхностью плунжера и поверхностью цилиндра, траверса 7 удерживается в верхнем положении даже в том случае, когда нет давления рабочей жидкости в подпорных цилиндрах 3. Траверса как бы зависает на плунжере и для ее возвращения в исходное нижнее положение включаются в работу возвратные цилиндры 9. При спускании стола 5 тяги 14 увлекают вниз и траверсу 7, освобождая таким образом доступ в напорную камеру. 18