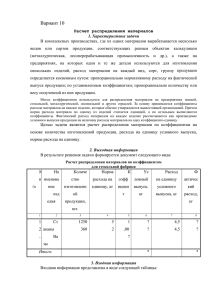

Практикум Задача № 7. Организация инструментального хозяйства • Определить норму расхода и годовой расход спиральных сверл из быстрорежущей стали диаметром 30 мм. Норма износа сверл 30 ч; годовая программа деталей, обрабатываемых сверлами 60000шт.; машинное время обработки одной детали 1,5 мин. Методические указания № 7 • Норма расхода – это количество инструмента, необходимого для выполнения определенного объема работ. Норма расхода Нр на 1000 деталей: 1000×𝑡м Нр = , где Ти×60 𝑡м - машинное время на одну деталеоперацию, мин Ти – норма износа (машинное время работы инструмента до полного износа), ч. • Годовой расход: 𝑁×𝑡м Кр = , Ти×60 где N – число деталей, обрабатываемых данным инструментом в планируемый период Задача № 8. Организация инструментального хозяйства • Определить время износа и годовой расход резцов с наварными пластинками из быстрорежущей стали. Длина режущей части инструмента 8 мм; величина слоя, снимаемого при каждой переточке, 1 мм; стойкость 1ч; коэффициент преждевременного выхода из строя 0,05; годовая программа деталей, обрабатываемых данными резцами, 96000 шт.; машинное время обработки одной детали 0,5 мин. Методические указания № 8 Норма износа Ти: 𝑧 Ти = ( + 1) × 𝑡ст × (1 − 𝜂и ), где 𝐿 Z – величина рабочей части инструмента, стачиваемой при переточке, мм; L – величина слоя, снимаемая с рабочей части при каждой переточке, мм; 𝑡ст - стойкость инструмента (время машинной работы инструмента между двумя переточками), ч 𝜂и – коэффициент преждевременного выхода инструмента из строя. Задача 9. Организация ремонтного хозяйства • Определить для станка длительность межремонтного цикла, межремонтного и межосмотрового периодов. • Станок металлорежущий имеет категорию по массе среднюю (βт=1,0), используются для обработки заготовок из конструкционной стали (βм=1,0) металлическим инструментом в нормальных условиях цеха серийного производства (βу=1,1; βп=1,0). Установлен в сентябре 1998 г. Структура ремонтного цикла для этой категории оборудования включает четыре текущих ремонта, один средний и шесть технических осмотров. • Режим работы двухсменный, действительный годовой фонд времени 3950 ч, удельный вес оперативного времени в действительном фонде составляет 70 %. Методические указания № 9 Длительность межремонтного цикла: Тмц = А + 𝛽п + 𝛽м + 𝛽у + 𝛽m Где А = 20000 ч для станков возрастом свыше 20 лет; 𝛽п - коэффициент, учитывающий тип производства; 𝛽м- коэффициент, учитывающий род обрабатываемого материала; 𝛽у - коэффициент, учитывающий условия эксплуатации оборудования 𝛽𝑚 - коэффициент, отражающий характеристику массы станков Длительность цикла в календарном времени (годы) исчислить в согласно действительному годовому фонду времени и удельного веса оперативного времени в действительном фонде Методические указания № 9 Длительность межремонтного периода: Тмр = Тмц /(Пс + Пт + 1) Где Пс иПт - число средних и текущих ремонтов. Длительность межосмотрового периода: Тмр = Тмц /(Пс + Пт + По + 1) Где По - число осмотров оборудования. Задача 10. Организация ремонтного хозяйства • Рассчитать годовой объем ремонтно-слесарных работ в механическом цехе (без учета дежурного обслуживания), если согласно графикам ремонта в данном году производятся следующие ремонты Категория сложности ремонта, р.е. 7 10 12 23 32 Число осмотров 10 20 30 3 2 Число малых ремонтов 5 10 14 2 1 Число средних ремонтов 1 3 6 в цехе, 1 если • Определить число слесарей-ремонтников действительный годовой фонд времени работы рабочего равен 1740 ч. Методические указания № 10 Суммарная трудоемкость по отдельному виду ремонтных работ: Т=t*R*C T-средняя трудоемкость ремонта оборудования данной группы, нормо-ч; t- норма времени на одну ремонтную единицу; R- количество ремонтных единиц; С- количество единиц оборудования данной группы, шт. Объем ремонтных работ определяется как сумма трудоемкостей по осмотрам, малым, средним ремонтам; трудоемкость ремонтных работ на 1 ремонтную единицу берем из таблицы. Поскольку указывается категория ремонтных работ, то используем нормативы только по слесарным работам. Расчет численности ремонтных рабочих: Ч=Т/(Fg*K) T-средняя трудоемкость ремонта оборудования данной группы, нормо-ч; Fg – годовой фонд времени работы одного ремонтного рабочего; К – коэффициент выполнения норм времени Задача № 14. Организация энергетического хозяйства Определить плановый расход электроэнергии машиностроительного предприятия. Предприятие выпускает 3 вида изделий. Производственная программа по видам изделий составляет: изделие А – 10000 шт.; изделие Б – 15000 шт.; изделие В – 8000 шт. Энергетические коэффициенты по заготовительному производству: К А = 1 (изделие А принято за условное), КБ=1,2, КВ = 1,5. Программа выпуска запасных частей (по себестоимости) – 2,5 млн. руб. Норма расхода электроэнергии в заготовительном производстве – 80 кВт*ч на изделие А. Себестоимость изделия А (без учета затрат на покупные комплектующие) – 2,3 тыс. руб. Суммарная установленная мощность энергоприемников в механосборочном производстве 10000 кВт*ч. Расход энергии в цехах вспомогательного производства составляет 35% от расхода технологической энергии в цехах основного производства. Расход энергии по прогрессивным нормативам на освещение, вентиляцию и другие хозяйственные нужды 10 млн кВт*ч. Действительный годовой фонд времени работы оборудования в механосборочном производстве – 3950 ч. Коэффициент загрузки оборудования по мощности kM=0,6; коэффициент неравномерной загрузки оборудования во времени kB=0,8; КПД двигателей η1=0,8; коэффициент потреь в сетях η2=0,9 Методические указания к задаче № 14 1. Производственная программа в условных изделиях для вычисления энергии в заготовительном производстве: 2. Расход технологической энергии в заготовительном производстве: 𝐺заг.т. = Норма расхода электроэнергии в заготов. производстве ∗ 𝑁усл. Методические указания к задаче № 14 3. Расход технологической энергии в машиностроительном производстве : 𝐺м.сб. = Расход энергиипо прогрессивным нормативам на освещение, вентиляцию и др. хоз. нужды ∗ 𝐹𝑒 ∙ 𝑘𝑀 ∙ 𝑘𝐵 /(𝜂1 ∙ 𝜂2 ) 4. Суммарный расход энергии на технологические нужды в основном производстве:𝐺осн = 𝐺заг.т. + 𝐺м.сб. 5. Расход энергии во вспомогательном производстве. 6. Общий расход энергии на предприятии. Задача № 15. Организация энергетического хозяйства Мощность установленного по механическому цеху оборудования – 448,2 кВт; средний коэффициент полезного действия электромоторов - 𝜂Э = 0,9; средний коэффициент загрузки оборудования – КЗ=0,8; средний коэффициент одновременной работы оборудования - КО=0,7; коэффициент полезного действия питающей электрической сети - КС=0,96; плановый коэффициент спроса по цеху - 𝜂С = 0,6. Режим работы цеха – двухсменный, по 8 ч. Потери времени на плановые ремонты – 5%. Определить экономию (перерасход) силовой электроэнергии по цеху за год. Методические указания к задаче № 15 1. Номинальный фонд времени работы оборудования: Задача № 16. Организация энергетического хозяйства Определить расход пара на отопление здания механического цеха, имеющего объем 𝑉З = 8000 м3 . Норма расхода пара qП= 0,5 ккал/ч на 1 м3 здания. Средняя наружная температура за отопительный период - tН = - 5˚С. Внутренняя температура в здании цеха за отопительный период поддерживается на уровне tВН = + 18˚С. Отопительный период FС = 200 суток. Методические указания к задаче № 16 Методические указания к задаче № 16 Тепловая характеристика здания - это значение наибольшего теплового потока, который необходим для обогрева дома. Задача № 17. Организация энергетического хозяйства Методические указания к задаче № 17 Задача № 18. Организация энергетического хозяйства Методические указания к задаче № 18 Потребность в двигательной энергии по цеху: