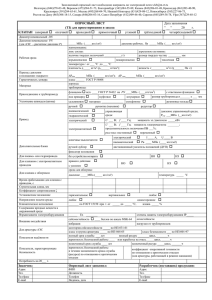

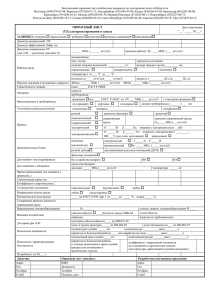

Содержание 1 Цель работы .......................................................................................................... 3 2 Используемое оборудование, инструмент, приспособления .......................... 3 3.1 Состояние основных деталей кривошипно-шатунного и газораспределительного механизма двигателя КамАЗ-740, поступающих на сборку .................................................................................................................... 5 3.1.1 Блок цилиндров ........................................................................................ 5 3.1.2 Гильза цилиндра..................................................................................... 10 3.1.3 Головка цилиндра .................................................................................. 11 3.1.4 Поршень .................................................................................................. 11 3.1.5 Поршневой палец ................................................................................... 12 3.1.6 Шатун ...................................................................................................... 12 3.1.7 Вал коленчатый ...................................................................................... 13 3.1.8 Маховик .................................................................................................. 15 3.1.9 Вал распределительный ........................................................................ 15 3.1.10 Клапан впускной и выпускной ........................................................... 16 3.1.11 Коромысло клапана ............................................................................. 16 3.1.12 Толкатель клапана ............................................................................... 16 4 Комплектование и узловая сборка ................................................................... 17 4.1 Установка гильз цилиндров в блок цилиндров ........................................ 17 4.2 Сборка поршней с шатуном и поршневыми кольцами ............................ 17 4.3 Сборка коленчатого вала ............................................................................. 18 4.4 Сборка распределительного вала ............................................................... 18 4.5 Сборка и испытание масляного насоса ...................................................... 18 4.6 Фильтр очистки масла ................................................................................. 20 4.7 Фильтр центробежный масляный .............................................................. 20 4.8 Фильтр тонкой очистки топлива ................................................................ 22 4.9 Водяной насос .............................................................................................. 22 4.10 Термостат .................................................................................................... 23 4.11 Гидромуфта привода вентилятора ........................................................... 23 5 Общая сборка двигателя .................................................................................... 25 5.1 Установка коленчатого вала ....................................................................... 25 5.2 Установка поршней с шатунами и поршневыми кольцами .................... 26 5.3 Установка распределительного вала и шестерен газораспределительного механизма ................................................................. 28 5.4 Установка картера маховика, маховика, масляного насоса, передней крышки блока цилиндров.................................................................................. 28 5.5 Установка головок цилиндров и регулировка зазоров в клапанном механизме............................................................................................................ 28 5.6 Установка топливного насоса высокого давления (ТНВД)..................... 29 5.7 Установка других узлов и деталей двигателя ........................................... 30 6 Контрольные вопросы ....................................................................................... 31 Список использованных источников .................................................................. 32 2 1 Цель работы Изучение технических требований, предъявляемых к сборке узлов двигателя. Приобретение практических навыков по сборке двигателя КАМАЗ-740. 2 Используемое оборудование, инструмент, приспособления Кран-балка подвесная Q=2,0 тс ГОСТ 7890-73; стенд для разборкисборки двигателя мод. 9194-019, Р-770 или Р-776; стенд для разборки-сборки коленчатого вала мод. 410-009; расходометр ГОСТ 11988-72; стенд для испытания масляных каналов блока цилиндров на герметичность мод. 470.086; стенд для испытания водяной рубашки блока цилиндров на герметичность мод. 470.087; пресс гидравлический Р-337; алмазно-расточный станок мод. 2705; пневмогайковерт ИП-3113; установка для мойки деталей мод. 196 М или «Тайфун»; пистолет для обдува деталей сжатым воздухом С-417; нутромер индикаторный 18-50 ГОСТ 9244-75; шаблон 8151-4672 для проверки расстояния от коленчатого вала до ввертыша; шаблон на размер 0,5 мм; набор щупов № 2 ГОСТ 882-75; приспособление для замера расстояния от шатунной шейки коленчатого вала до торца уплотнительного выступа гильзы цилиндра мод. 8701-4434; приспособление для контроля удлинения шатунных болтов 7813-4045; набор цифровых клеймило типу 06-7804-4001-01-08; приспособление для проверки биения торца маховика относительно оси коленчатого вала мод. ПРИ-1П ТУ 2-034-468-71; рукоятка динамометрическая мод. 131 М; ключ динамометрический мод. ПИМ-1754; подвеска для транспортировки и установки двигателя мод. 130.219.00.000.000; подвеска для снятия-установки гидромуфты привода в сборе с передней крышкой мод. 170.86; подвеска для коленчатого вала мод. 170.081; подвеска для снятия3 установки маховика мод. 170.012; головки сменные 13, 17, 19, 24 мм ГОСТ 25604-83; удлинитель L=250 мм ГОСТ 25600-83; ключ с присоединительным квадратом ГОСТ 25601-83; отвертки 6,5 мм; 8,0 мм; 10,0 мм ГОСТ 17199-71; ключ гаечный кольцевой 13 мм ГОСТ 2906-80; молоток слесарный стальной ГОСТ 2316—77; молоток медный мод. ПИМ-1468-17-370; молоток из твердых пород дерева; зубило слесарное ГОСТ 7211-86; пассатижи специальные для снятия и установки пружинных стопорных колец И 801.23.000; пассатижи с удлиненными губками ГОСТ 17440-86; вставка специальная для отворачивания и заворачивания рым-болта; рычаг для поворота коленчатого вала двигателя 7829-4087 или 7829-4063; съемник крышки нижней головки шатуна И 801.17.000; съемник шестерни и заднего противовеса коленчатого вала И 801.01.000, съемник для снятия крышек коренных подшипников коленчатого вала И 801.18.000; съемник для снятия гильз И 801.05.000; съемник полумуфты отбора мощности 7700-4188; съемник подшипника с заднего конца коленчатого вала 7700-4186; съемник штифтов 3570; приспособление для разборки- сборки поршня с шатуном и кольцами 7822-4034; приспособление для снятия-установки поршневых колец И 801.08.000; приспособление для запрессовки гильз цилиндров в блок 7823-4021; оправка для установки поршня с поршневыми кольцами в гильзу цилиндров И 801.00.001-01; оправка для установки картера маховика 7890-4107; приспособление для регулировки тепловых зазоров двигателя И 801.14.000; оправка для снятия корпуса заднего подшипника привода ТНВД; латунная оправка для выбивания поршня в сборе из блока цилиндров; оправка с крючком для снятия заглушек шатунных шеек; оправка для снятия маслоотражателя с распределительной шестерней 7853-4084; оправка для выпрессовки втулки верхней головки шатуна (трубчатая Днар=49 мм, Двн = 40 мм, L = 100 мм); оправка для удаления и установки поршневого пальца в отверстие поршня и шатуна 7853-4045; переходная головка (присоединительный квадрат — отвертка); оправка для запрессовки подшипника в гнездо заднего конца коленчатого вала (трубчатая, Днар = 52 мм, 28 Двн =25 мм, L=100 мм); оправка для запрессовки установоч4 ного штифта в отверстие переднего конца коленчатого вала (Днар =25 мм, Двн = 14 мм, Днар = 50 мм; Двн =7 мм); оправка для запрессовки заглушек коленчатого вала 7880—4043; оправка для развальцовки заглушек коленчатого вала 7860—4042; оправка для запрессовки полумуфты отбора мощности (трубчатая Днар = 45 мм, Двн =28 мм, L=100 мм;) оправка для запрессовки установочного штифта в отверстие заднего конца коленчатого вала (Днар = 25 мм, Двн = 14 мм, Днар =50 мм, Двн = 10 мм); лопатка Деревянная для снятия прокладок; верстак слесарный; ванна для масла с подогревом мод. 2343; емкость с сухим льдом; рукавицы защитные; клещи кузнечные; кисть волосяная КФК-8 ГОСТ 10597-70; емкость с моторным маслом; салфетка ГОСТ 21122075; емкость с графитной смазкой; лопатка деревянная. 3 Технические требования к сборке двигателя 3.1 Состояние основных деталей кривошипно-шатунного и газораспределительного механизма двигателя КамАЗ-740, поступающих на сборку 3.1.1 Блок цилиндров - размер между поверхностью прилегания масляного картера и осью отверстий под вкладыши коренных подшипников должны быть в пределах102±0,05 мм; - размер между осью отверстий во втулках распределительного вала и осью отверстий под вкладыши коренных подшипников должна быть в пределах 183±0,1 мм; - допуск круглости и профиля продольного сечения отверстий под вкладыши коренных подшипников – 0,1 мм; отверстий во втулках распределительного вала – 0,02 мм; - допуск радиального биения этих поверхностей – 0,03 мм, отверстий 5 во второй и третьей втулках распределительного вала относительно отверстий в первой и четвертой втулках – 0,03 мм; - допуск перпендикулярности торцов опорой пятой коренной шейки под упорные полукольца относительно оси отверстий под вкладыши коренных подшипников на крайних точках составляет 0,02 мм, а допуск плоскостности опор на длине 10 мм – 0,01 мм; - допуск пересечения оси отверстий под верхний и нижний посадочные пояска гильзы цилиндра к оси коренных подшипников 0,2 мм; - допуск торцевого биения опорной поверхности под бурт гильзы цилиндра относительно оси отверстий под верхний и нижний посадочные пояска гильзы цилиндра на диаметре 142 мм – 0,03 мм; - шероховатость поверхностей отверстий под вкладыши коренных подшипников и втулок распределительного вала Rа не более 1,25 мкм; - отверстия во втулках распределительного вала должны совпадать с отверстиями в блоке цилиндров; - пробки с конической резьбой и штифты должны быть установлены на шпатлевке НЦ-008, разведенной растворителем марки 646 до сметанообразного состояния, сурике или свинцовых белилах; Выступание или утопание штифтов, заглушек и втулок относительно поверхностей блока цилиндров (БЦ) должны соответствовать данным таблицы 1. 6 Таблица 1 – Размеры выступания (утопания) штифтов, заглушек и пробок блока цилиндров Обеспечение детали Размер Кол-во. выступания шт. (утопания) 2 14±0,5 Наименование детали 740.100 20757. Штифт установочный 10x25 1/03389/26 Штифт цилиндрический 10x25 2 14±0,5 1/455/72/23 Штифт цилиндрический 14x25 8 13±1 870771 Штифт цилиндрический 8x16 8 - 740.10 30 35 Втулка 8 18±0,5 740.100 25 24 Заглушка распределительного вала 1 - 870884 Заглушка чашечная 8 (2,5±0,5) Ремонтные размеры поверхностей БЦ приведены в таблице 2. Таблица 2 – Размеры по рабочим чертежам и ремонтные размеры деталей кривошипно-шатунного и распределительного механизмов Ремонтный размер Наименование деталей и размеров Размер по рабочему чертежу I II III IV 1 2 3 4 5 6 100+0,021 100,5+0,021 - - - 2,5+0,048 −0,060 2,75+0,048 −0,060 или или 2,75(3,00; 3,0 - - - - - - Блок цилиндров – диаметр отверстий под вкладыши коренных подшипников Вкладыши коренных подшипников – толщина +0,048 3,25; 3,50)+0,048 −0,060 (3,25)−0,060 Блок цилиндров диаметр отверстий под верхние посадочные 137,5+0,04 138,5+0,04 пояски гильз цилиндров 7 Продолжение таблицы 2 1 Гильза цилиндров диаметр верхнего посадочного пояса Блок цилиндров диаметр отверстий под нижние посадочные пояски гильз цилиндров 2 3 4 5 6 137,5−0,05 −0,09 138,5−0,05 −0,09 - - - 134+0,04 135+0,04 - - - 134−0,05 −0,09 135−0,05 −0,09 - - - 8 ±0,03 8,3 ±0,03 - - - 10,3-0,03 10,6-0,03 - - - 28-0,21 27,4-0,021 - - - 4,05-0,04 4,2-0,025 55+0,03 55,5+0,03 - - - 55+0,105 +0,075 55,5+0,105 +0,075 - - - 52+0,03 52,5+0,03 - - - 52+0,105 +0,075 52,5+0,105 +0,075 - - - 18+0,019 18,4+0,023 - - - Гильза цилиндра диаметр нижнего посадочного пояса Блок цилиндров - глубина уступа под бурт гильзы Гильза цилиндра - высота бурта Блок цилиндров - ширина пятой опоры коренной шейки Упорное полукольцо толщина 4,35-0,025 4,5-0,025 - Головка цилиндра диаметр отверстия под седло впускного клапана Седло впускного клапана - наружный диаметр Головка цилиндра диаметр отверстия под седло выпускного клапана Седло выпускного клапана - наружный диаметр Головка цилиндра диаметр отверстия под направляющую втулку клапана 8 Продолжение таблицы 2 1 2 3 4 5 6 18+0,048 +0,029 18,4+0,048 +0,029 - - - 147+0,04 147,5+0,04 - - - 147+0,040 +0,013 147,5+0,040 +0,013 - - - 2,96 3,43 - - - 2,816−0,01 −0,03 - - - - 2,96 3,43 - - - 2,816−0,01 −0,03 - - - - 85+0,022 85,5+0,022 - - - Направляющая втулка клапана - наружный диаметр Головка цилиндра диаметр отверстия под кольцо газового стыка Кольцо газового стыка наружный диаметр Поршень - размер роликов, обеспечивающий замер размера канавки под верхнее компрессионное кольцо в пределах 120,6-0,33 мм Верхнее компрессионное кольцо - толщина Поршень - размер роликов, обеспечивающее замер размера канавки под нижнее компрессионное кольцо в пределах 121,1-0,4 мм Нижнее компрессионное кольцо - толщина Шатун - диаметр отверстия нижней головки Вкладыши шатунных подшипников - толщина 2,5−0,035 2,75−0,035 −0,047 −0,047 или или 2,75(3,00; 3,0 −0,035 3,25; 3,50)−0,035 (3,25) −0,047 −0,047 9 Продолжение таблицы 2 1 Вал коленчатый диаметр коренных шеек Вктадышн коренных подшипников - толщина Вал коленчатый диаметр шатунных шеек Вкладыши шатунных подшипников - толщина Вал коленчатый - ширина пятой коренной шейки Полукольцо упорного подшипника - толщина 2 3 4 5 6 95-0,015 94,5-0,15 94-0,015 93,5-0,015 93-0,015 2,5−0,048 −0,060 или 2,75−0,048 −0,060 80-0,13 2,5−0,035 −0,047 или 2,75−0,035 −0,047 −0,048 2,75−0,048 −0,060 3,0−0,060 или или −0,048 3,25−0,048 −0,060 3,5−0,060 −0,048 3,0−0,048 −0,060 3,25−0,060 79,5-0,13 79-0,13 78,5-0,13 78-0,13 −0,035 2,75−0,035 −0,047 3,0−0,047 или или −0,035 3,25−0,035 −0,047 3,5−0,047 −0,035 3,0−0,035 −0,047 3,25−0,047 36,2+0,05 36,5+0,05 4,05-0,04 4,2-0,025 - - 4,35-0,025 4,5-0,025 - - 3.1.2 Гильза цилиндра - на наружной поверхности накипь и продукты коррозии не допускаются; - на рабочей поверхности не допускаются риски, забоины и другие виды повреждений; - микрогеометрия внутренней рабочей поверхности должна представлять собой сетку впадин глубиной 2,5…7,5 мкм с площадками между ними с высотой неровностей 0,5…1,5 мкм и суммарной площадью0,5…0,66 площади внутренней рабочей поверхности;- допуск радиального биения верхней и нижней посадочных поверхностей относительно внутренней поверхности 0,08 мм; - допуск торцевого биения нижней и посадочной поверхности бурта относительно рабочей поверхности 0,02 мм и относительно верхней и ниж10 ней посадочных поверхностей 0,03 мм; - ремонтные размеры приведены в таблице 1. 3.1.3 Головка цилиндра - седла клапанов запрессовывают в головку, нагретую до 95 ºC в охлаждённом состоянии, обеспечив плотное прилегание их торцов к головке цилиндра, проконтролировав возможный зазор между торцами седел и головкой, который должен быть менее 0,03 мм; - после запрессовки кольца газового стыка обжимаются усилием 45∙103 Н (4500 кг∙с). Его выступание должно быть в пределах 0,12…0,23 мм, а разность для одной головки – 0,08 мм; - ввертыши заворачивают до упора; - опора форсунки запрессовывается до упора; - шпилька должна выступать относительно плоскости головки на высоту 38±мм, после чего производят обжатие материала головки цилиндра; - герметичность охлаждающей полости головки подвергается контролю воздухом под давлением 0,29 МПа (3 кгс/см2) в окрашенной воде; - допуск прямолинейности осей отверстий направляющих втулок клапанов 0,01 мм; - величина радиального биения конусных поверхностей седел клапанов относительно отверстий направляющих втулок 0,03 мм; - допуск плоскостности прилегания к блоку цилиндров 0,03 мм; - шероховатость поверхностей отверстий направляющих втулок и конусных фасок седел клапанов не более Rа =0,63 мкм. 3.1.4 Поршень - биение поверхностей канавок под компрессионные кольца относительно поверхности юбки 0,015 мм на диаметре 115 мм; 11 - шероховатость торцевых поверхностей канавок под компрессионные кольца не более Rа =1,25 мкм; - ремонтные размеры канавок поршней приведены в таблице 2. 3.1.5 Поршневой палец - допуск цилиндричности, круглости и профиля продольного сечения наружней поверхности 0,005 мм; - шероховатость наружней поверхности не более Rа =0,16 мкм. 3.1.6 Шатун - в процессе ремонта не допускается разукомплектовывать шатун и крышку шатуна; - размер между осями отверстий верхней и нижней головок должны быть в пределах 225±0,03 мм; - совпадение отверстий и втулке верхней головки совпадать, что подтверждается свободным проходом стержня диаметром 4 мм; - допуск цилиндричности отверстия нижней головки 0,01 мм, округлости отверстия верхней головки 0,005 мм; - допуск параллельности и соосности осей отверстий втулки верхней и нижней головок шатуна должны составлять 0,03 и 0,04 мм на длине100 мм соответственно; - шероховатость отверстий втулки верхней и нижней головок не более Rа=0,63 мм; - ремонтные размеры нижней головки приведены в таблице 2. 12 3.1.7 Вал коленчатый - на шейках и галтелях не допускается наличие трещин, волосовин, неметаллических включений. Масляные каналы и грязеуловитель должны быть очищены, промыты и продуты воздухом; - одноименные шейки должны быть обработаны до одного размера, индекс которых должен быть нанесен на первый противовес. Маркировка ремонтных размеров приведена в таблице 3. Таблица 3 - Маркировка коленчатых валов Наименование Уменьшение размера диаметра Коренные Шатунные шеек, мм шейки шейки - - - 1-й ремонтный 0,5 Р1К Р1Ш П-й ремонтный 1,0 Р2К Р2Ш Ш-й ремонтный 1,5 РЗК РЗШ IV-й ремонтный 2,0 Р4К Р4Ш По рабочему Индекс маркировки Так как в ремонт поступают валы с различной термообработкой (ТВЧ, азотированные), то азотированные должны быть повторно термообработаны после обработки до любого ремонтного размера. Отличительные признаки приведены в таблице 4. 13 Таблица 4 - Отличительные признаки коленчатых валов, закаленных ТВЧ и азотированных Вид термообработки коленчатых валов Признак Цвет ТВЧ противовесов, торцов и азотирование Цвет воронения с нерабочих проблесками светлого участков шеек Темно-серый цвет металла Звук при простукивании металлическим предметом Глухой звук мягкого Звонкий металла металлический звук Металл снимается Металл снимается с мягко и без усилий трудом по противовесам Твердость противовесов, определяемая ребром напильника - радиус кривошипа должен составлять 60±0,05 мм, а допуск углового расположения шатунных шеек ±0º15΄; - допуск цилиндричности коренных и шатунных шеек 0,005 мм; - допуск радиального биения относительно крайних коренных шеек: второй и четвертой 0,02 мм; третьей – 0,03 мм; шеек под передний и задний противовесы, шестерни и манжету – 0,04 мм; - допуск параллельности образующих коренных и шатунных шеек относительно общей оси вала 0,1 мм; - допуск торцевого биения торцов пятой коренной шейки относительно крайних коренных шеек 0,02 мм;- после шлифовки коренных и шатунных шеек на отверстиях масляных каналов должны быть сняты фаски радиусом 1,0…1,05 мм. При изготовлении фасок в размер 1х45º грани последних должны быть отполированы; - шероховатость коренных и шатунных шеек не более Rа =0,20 мкм, 14 шейки под манжету Rа =0,25 мкм, отверстия под подшипник коробки передач Rа =0,32 мкм, шеек под противовесы и шестерни, торцов пятой коренной шейки, фасок отверстий масляных каналов – не более Rа =1,25мкм. Ремонтные размеры поверхностей коленчатого вала приведены в таблице 2. 3.1.8 Маховик - допуск плоскостности прилегания ведомого диска 0,04 мм на длине100мм; - допуск торцевого биения поверхностей прилегания ведомого диска и прилегания к коленчатому валу относительно установленной втулки 0,08мм; - перпендикулярность поверхности шипов относительно поверхности прилегания к коленчатому валу 0,08 мм; - допустимая неуравновешенность 30 г∙см. Повышенное значение неуравновешенности устраняется сверлением отверстий на торце стороны прилегания к коленчатому валу на диаметре 346 мм (диаметр отверстий 2 0мм, глубина не более 14 мм, размер между кромками отверстий не менее 20мм) и на диаметре 296 м (диаметр отверстий 14 мм);- при напрессовке на маховик зубчатый обод должен быть нагрет до температуры 280 ˚C. 3.1.9 Вал распределительный - допуск радиального биения поверхностей средних опорных шеек относительно оси крайних шеек 0,03 мм; - допуск цилиндричности опорных шеек 0,01 мм; - допуск симметричности осей кулачков относительно оси шпоночного паза ±0º30´. Положение оси симметрии кулачка определяется по двум точкам, имеющим одинаковый подъем и расположенным с каждой стороны кулачка на 40º от его вершин; - шероховатость поверхностей опорных шеек и кулачков не более 15 Rа=1,25 мкм. 3.1.10 Клапан впускной и выпускной - допуск прямолинейности образующей и профиля продольного сечения стержня 0,01 мм; - допуск круглости поверхности стержня 0,01 мм; - допуск биения поверхности рабочей фаски относительно поверхности стержня 0,03 мм; - допуск перпендикулярности поверхности торца относительно поверхности стержня 0,15 мм на длине 100 мм; - шероховатость поверхности стержня не более Rа=0,63 мкм, поверхности рабочей фаски не более Rа=0,63 мкм. 3.1.11 Коромысло клапана - допуск перпендикулярности оси отверстия во втулке относительно торца 0,01 мм; - допуск параллельности образующей поверхности относительно отверстия во втулке 0,05 мм на длине 100 мм; - шероховатость поверхности отверстия во втулке и поверхности бойка не более Rа=1,25 мкм. 3.1.12 Толкатель клапана - допуск плоскостности поверхности, сопрягаемой с кулачком распределительного вала, относительно направляющей поверхности, 01 мм; - допуск торцевого биения поверхности, сопрягаемой с кулачком распределительного вала, относительно направляющей поверхности 0,03 мм на диаметре 25 мм; 16 - шероховатость направляющей поверхности и поверхности, сопрягаемой с кулачком распределительного вала не более Rа=0,32 мкм. 4 Комплектование и узловая сборка 4.1 Установка гильз цилиндров в блок цилиндров Перед установкой гильз цилиндров заходные фаски блока цилиндров и гильз, уплотнительные кольца гильзы цилиндра, кроме верхнего смазывается смазкой ЦИАТИМ 201, а рабочие поверхности направляющих втулок клапанов и стержни клапанов – чистым дизельным маслом. Гайки крепления стойки коромысел затягиваются моментом 41…53 Н·м (4,2…5,4 кгс·м) и закреплены стопорной шайбой. Герметичность сопряжения клапанов с седлами головки цилиндра проверяется воздухом под давлением 0,15 МПа (1,5 кг/см2). При этом утечка воздуха не должна превышать 5·10 м3/с (300 см3/мин) через каждый клапан. Допускается проверку герметичности производить дизельным топливом. При установке головки цилиндра поочередно впускными и выпускными клапанами вверх и заливки в них дизельного топлива, пропуск топлива в сопряжении седло – клапан в течение 30 секунд не допускается. 4.2 Сборка поршней с шатуном и поршневыми кольцами Перед сборкой с пальцем поршень нагревается до температуры 80…100 °С, а отверстие под поршневой палец и палец обильно смазывают маслом М-10Г2К. При сборке выточки под клапана на поршне и пазы под усы вкладышей на шатуне должны быть расположены в одну сторону. Установка компрессионных и маслосъемного колец на поршень производятся с помощью приспособления, ограничивающего разведение колец до 132 мм по диаметру, а маслосъемное кольцо устанавливается так, чтобы стык расшири17 теля располагался диаметрально противоположно замку кольца. Замки смежных колец должны быть развернуты в противоположные стороны. 4.3 Сборка коленчатого вала Перед сборкой все внутренние полости и масляные отверстия тщательно промывают и продувают воздухом. Передний и задний противовесы, шестерня с предварительным нагревом до температуры 105 °С запрессовываются до упора. Ввертыш коленчатого вала затягивают моментом 50…60 Н·м (5…6 кгс·м). После запрессовки штифты переднего и заднего конца вала должны выступать относительно торцов на 7 и 10 мм соответственно. Запрессованные заглушки шатунных шеек развальцовываются и проверяются на герметичность, которая производится опрессовкой масляной полости дизельным топливом под давлением 0,2 МПа (2 кгс/см2) или дизельным маслом под давлением 1 МПа (10 кгс/см2) при температуре 40…50 °С. Допускаемое подтекание топлива или масла через каждую заглушку не более 2 г в минуту. 4.4 Сборка распределительного вала Шестерня распределительного вала, нагретая до 90…110 °С, запрессовывается до упора. Рабочие поверхности пятой опорной шейки и втулка корпуса подшипника перед сборкой смазываются чистым дизельным маслом. 4.5 Сборка и испытание масляного насоса Перед проведением сборки все детали промываются и обдуваются воздухом. Пробки клапанов затягивают моментом М=70…90 Н·м (7…9 кгс·м), стяжные болты – 60…74 Н·м (6…7,4 кгс·м), гайка крепления шестерни привода – 100…120 Н·м (10…12 кгс·м). Зазор между торцом ведомой шестерни 18 привода и торцом корпуса должен быть в пределах 0,5…1,5 мм. В собранном насосе ведущий валик доложен вращаться плавно и без заеданий от усилия руки, приложенного к шестерне привода. Собранный насос подвергается испытанию на производительность нагнетающей и радиаторной секций, давления начала открытия предохранительных клапанов и клапана системы смазки. Испытания производятся на масле М-10 Г2К при температуре 35…45 °С на режимах, приведенных в таблице 5. Таблица 5 - Условия проведения испытаний масляных насосов ПроизводиСекции насоса тельность Радиаторная Нагнетательная Радиаторная Частота Давление на Разряжение на вращения ва- выходе из всасывании, лика, насоса, Па с-1 (мин-1) МПа (кгс/см2) (мм.рт.ст.) 0,016 10,8 0,11...0,12 (16,0) (650) (1,1...1,2) 0,006 10,8 0,11...0,12 (6,0) (650) (1,1, ..1,2) 0,082 46,6 0,35...0,40 13332±1333 (82,0) 2800 (3,5...4,0) (100±10) 0,027 46,6 0,70...0,75 13332±1,3333 (27,0) (2800) (7,0...7,5) (100±10) м3/мин (л/мин) Нагнетательная Условия проведения испытаний - - Предохранительные клапаны должны открываться при давлении Р=0,85…0,95 МПа (8,5…9,5 кгс/см2), а клапаны системы смазки – 0,40…0,45 МПа (4…4,5 кгс/см2). Регулировка начала открытия предохранительных клапанов, производится изменением количества регулировочных шайб, устанавливаемых между пружиной и пробкой клапана (не более двух шайб), а клапана смазки – регулировочных шайб между клапаном (не более трех шайб). 19 4.6 Фильтр очистки масла Перед сборкой все детали тщательно очищаются, а каналы и внутренние полости продуты воздухом. При сборке корпуса перепускной клапан в отверстии должен перемещаться под собственным весом. Пробка перепускного клапана должна быть затянута моментом М=70…90 Н·м (7…9 кгс·м), а втулка корпуса – 140…160 Н·м (14…16 кгс·м). Собранный корпус испытывается на начало открытия перепускного клапана и замыкания контактов сигнализаторов в электрической цепи напряжением U=12…24 В. Испытания производятся на масле М 10 Г2К. Перепускной клапан должен открываться при давлении Р=0,25…0,30 МПа (2,5…3,0 кгс/см2). Регулировка начала открытия перепускного клапана производится постановкой регулировочных шайб между пружиной и пробкой клапана (не более двух шайб). Допускается проведение испытаний после сборки фильтра. При сборке фильтра стержни затягивают моментом М=100…140 Н·м (10…14 кгс·м). Собранный фильтр проверяется на герметичность воздухом под давлением не менее 5∙105 Па (5 кгс/см2) в воде с температурой не менее 60 °С. Утечки воздуха не допускаются. 4.7 Фильтр центробежный масляный Перед сборкой все детали промываются и просушиваются сжатым воздухом. При сборке корпуса пробки клапанов затягиваются моментом 70…90 Н·м (7…9 кгс·м). После этого проверяются начало открытия (сливного и перепускного) клапанов. Сливной клапан должен открываться при давлении масла 0,05…0,07 МПа (0,5…0,7 кгс/ см2) , а перепускной – 0,6…0,65 МПа (6,0…6,5 кгс/ см2). Испытание должно производится на масле М 10 Г2К или 12 А при температуре 90± 2 °С. Регулировка начала открытия сливного клапана обеспечивается подбо20 ром пружин требуемого усилия, а перепускного – регулировочными (не более трех шайб), устанавливаемых между пружиной и пробкой клапана. Проверку и регулировку начала открытия клапанов допускается производить при испытании собранного фильтра. При сборке колпака ротора не допускается перемещение фланца. Гайка колпака ротора должна свободно вращаться от усилия руки. Ротор в сборе должен быть статически и динамически уравновешен с базированием его по поверхностям отверстий во втулках. Допустимая неуравновешенность – 2 г·см. Неуравновешенность устраняют снятием металла с колпака не более 2 мм или сверлением отверстий диаметром 8 мм и глубиной не более 2 мм на уплотнительном кольце по диаметру 115 мм. При сборке фильтра ось ротора затягивают моментом 300…350 Н·м (30…35 кгс·м), а гайка колпака ротора – 80…90 Н·м (8…9 кгс·м). При установке упорного подшипника кольцо с большим внутренним диаметром устанавливается вниз. В собранном узле осевое перемещение ротора должно составлять 0,25…0,99 мм, а ротор свободно вращаться от усилия руки. Осевое перемещение ротора проверяют по величине зазора между торцами упорного подшипника и упорной шайбы. Гайку колпака фильтра затягивают моментом 20…30 Н·м (2…3 кгс·м). Собранный фильтр проверяют на частотах вращения ротора и герметичность уплотнений. Частота вращения при перепаде давления на фильтре не более 0,5 МПа (5 кгс/ см2) должна составлять не менее 83,3 с-1 (5000 мин-1). Испытания производятся на масле М10Г2К или И12А. Течь масла через прокладки колпака фильтра не допускается. 21 4.8 Фильтр тонкой очистки топлива При сборке крышки перепускной клапан должен быть притерт к посадочному седлу крышки. Перепускной клапан в собранной крышке на начало сдвига и начало перепуска топлива. Начало сдвига определяют при давлении Р=0,025…0,045 МПа (0,25…0,45 кгс/ см2), а начало перепуска – 0,22±0,022 МПа (2,20±0,2 кгс/ см2). Подтекание топлива до начала сдвига не более 5 мл/мин. Регулировка клапана производится регулировочными шайбами, устанавливаемыми между пружиной и пробкой (не более трех штук). Собранный фильтр проверяется на герметичность в воде с температурой 60 0С под давлением воздуха Р=0,3 МПа (3 кгс/ см2). Утечка воздуха не допускается. 4.9 Водяной насос Перед запрессовкой сальника цилиндрическая посадочная поверхность покрывается тонким слоем эмали НЦ-5123 ГОСТ 7462-73. Сальник должен быть запрессован в корпус до упора. Полость между подшипниками заполняется смазкой Литол-24 до выхода ее из контрольного отверстия. Полость между манжетой и задним подшипником заполняется 2..3 граммами этой же смазки. Вращение валика в собранном насосе должно быть свободным и без заеданий. Водяной насос в сборе подлежит испытанию на герметичность при частоте вращения валика 3600 мин-1 в течение 1 минуты без подачи воды и 3х минут с подачей воды. При испытании уровень воды в баке стенда должен быть выше оси насоса на 0,8 м, а температура не мене 70 °С. Течи воды в соединениях и из дренажного отверстия не допускаются. 22 4.10 Термостат В термостате прилегание основного клапана по всей опорной поверхности проверяется визуально. Для обеспечения полного прилегания допускается подгибание верхней и нижней стоек. Величина полного кода клапана должна быть не менее 8,5 мм, начало открытия должно 74 происходить при температуре воды t=80±2 °С, полное открытие при t=93±2 °С . 4.11 Гидромуфта привода вентилятора При сборке гидромуфты ведомое и ведущее колеса перед установкой на валы нагреваются до 100°С . Болты крепления ведомого и ведущего колес необходимо затянуть моментом М=19,6…24,2 Н·м (2,0…2,5 кгс·м), гайка крепления ступицы вентилятора М=136…196 Н·м (14…20 кгс·м). Рабочие кромки манжет перед установкой смазываются чистым дизельным маслом. Шкив привода генератора и ведомый вал при неподвижном шкиве должны вращаться свободно и без заеданий. Особое внимание уделяется сборке и регулировке термосилового клапана. При сборке клапана перед завальцовкой сопрягаемые поверхности корпуса и датчика смазываются герметизирующим составом. Герметичность проверяется воздухом под давлением 0,3 МПа (3 кгс/ см2). В собранном термосиловом клапане устанавливают начало открытия клапана. С этой целью в зону А (рисунок 1) седло клапана устанавливается шарик, который поджимается пружиной к седлу с усилием 60±9 Н (6,0±0,9 кгс), а к зоне Б датчика подведена вода с температурой 88±2 °С . Регулировка производится ввертыванием седла клапана до начала подъема шарика над седлом. 23 1 - термосиловой клапан; 2 - корпус термосилового клапана; 3 - седло клапана; 4 - место кернения седла клапана Рисунок 1 – Клапан термосиловой При сборке включателя гидромуфты привода вентилятора допускается использовать герметизирующий состав. После сборки включатель проверяется на герметичность воздухом под давлением P=0,3 МПа (3 кгс/ см2) в воде в трех положениях «О», «П», и «А» (рисунок 2). Утечка воздуха не допускается. 1 – болты крепления; 2 - рычаг пробки; В - канал для подвода масла; Г - канал для отвода масла Рисунок 2 – Включатель гидромуфты привода вентилятора 24 Испытания на работоспособность производится в трех положениях рычага 2 при подводе дизельного масла к полостям Б и В и воды к зоне Б (рисунок 1). При проверке выключатель должен обеспечивать: - разобщение полостей Б и В в положении «О» рычага; - сообщение полостей Б и В при температуре в зоне термосилового датчика t=88 °С ±2 °С в положении рычага «А»; - сообщение полостей «Б» и «В» независимо от температуры воды в положении «П» рычага 2. При подводе дизельного масла к полости «В» с температурой t=90±5 °С под давлением P=0,45 МПа (4,5 кгс/ см2) и закрытом клапане подача не должна превышать значения 0,4 л/мин. 5 Общая сборка двигателя 5.1 Установка коленчатого вала При установке коленчатого вала: - резьбовые отверстия блока цилиндров и резьба болтов крепления крышек коренных подшипников должны быть очищены и смазаны дизельным маслом; - полукольца упорного подшипника устанавливаются так, чтобы стороны с канавками прилегали к упорным торцам коленчатого вала; - крышки коренных подшипников устанавливаются плотно и без перекосов, болты их крепления затягиваются предварительно моментом М=95…120 Н·м (9,5…12 кгс·м), окончательно – М=206…230 Н·м (21…23 кгс·м), а стяжные М=82…92 Н·м (8,2…9,2 кгс·м). Болты предварительно и окончательно затягиваются в следующем порядке: третья, вторая, четвертая, первая и пятая коренные опоры. После затяжки болтов коленчатый вал должен проворачиваться моментом М=10 Н·м (1,0 кгс·м); - осевой зазор коленчатого вала в упорном подшипнике должен быть в 25 пределах 0,05…0,20 мм, который обеспечивается подбором упорных полуколец (таблица 2); - контроль затяжки болтов крепления крышек коренных подшипников производится выборочно замером момента, необходимого для заворачивания частично вывернутых болтов до положения, в котором они находились до контроля и должен быть в пределах от 200 до 230 Н·м (20,5…23,5 кгс·м). 5.2 Установка поршней с шатунами и поршневыми кольцами Перед установкой поршней должен быть подобран вариант исполнения поршня для каждого цилиндра (рисунок 3). Для измерения расстояние Б от образующей шатунной шейки в верхнем ее положении до торца уплотнительного выступа гильзы цилиндра при плотном прижатии ее к упорному бурту верхнего посадочного пояска блока цилиндров. Расстояние Б замеряют в диаметральной плоскости гильзы перпендикулярно оси коленчатого вала. Вариант исполнения поршня определяется из выражения Д=Б-260,13 и должен соответствовать размеру приведенному в таблице 6. Таблица 6 - Индекс варианта исполнения поршня Размер В. Д=Б-260,13 мм Индекс варианта исполнения поршня соответствующий индексу варианта исполнения поршня (справочный) До 0,11 10 75,71-0,04 0,11...0,12 20 75,82-0,04 0,22...0,33 30 75,93-0,04 0,33...0,44 40 76,04-0,04 Для коленчатых валов с шатунными шейками ремонтного размера должен вычитаться следующий размер: 26 I-й – 260,38 мм; II-й – 260,63 мм; III-й – 260,88 мм; IV-й – 261,13 мм. Рисунок 3 - Схема замера расстояния образующей шатунной шейки в верхнем ее положении до торца уплотнительного бурта гильзы цилиндра и маркировки гильзы цилиндра После установления индекса исполнения поршня на нерабочем торце гильзы наносят индекс и номер цилиндра, предварительно удалив прежнюю маркировку. Поршни устанавливаются так, чтобы выточки под клапаны были смещены в сторону развала блока цилиндров. Выступание поршня над торцом уплотнительного бурта гильзы Г=0,5…0,7 мм. Болты крепления крышек шатунов затягиваются до удлинения l=0,25…0,27 мм, гайки шатунных болтов моментом М=130…150 Н·м (13…15 кгс·м), а болты крепления направляющих толкателей – М=73,5…93,0 Н·м (7,5…9,5кгс·м) в два приема – предварительно и окончательно. 27 5.3 Установка распределительного вала и шестерен газораспределительного механизма При установке распределительного вала повреждения втулок опорных шеек не допускается. Шестерни газораспределительного механизма и привода топливного насоса устанавливаются строго по меткам и рискам, нанесенным на торцы зубьев. Болты крепления оси ведущей шестерни привода распределительного механизма затягиваются моментом М=50…62 Н·м (5,0…6,2 кгс·м) в два приема предварительно и окончательно, болт крепления роликового подшипника от 90 до 110 Н·м (9,0… 11 кгс·м). 5.4 Установка картера маховика, маховика, масляного насоса, передней крышки блока цилиндров Моменты затяжки болтов крепления: - картера маховика М=90…110 Н·м (9,0…11 кгс·м); - маховика М=170…190 Н·м (17…19 кгс·м); - масляного насоса М=40…45 Н·м (4… 4,5 кгс·м); - передней крышки блока цилиндров М=50…60 Н·м (5…6 кгс·м), а болты М12 - М=90…110 Н·м (9…11 кгс·м). 5.5 Установка головок цилиндров и регулировка зазоров в клапанном механизме Перед установкой резьба болтов смазывается тонким слоем графитовой смазки и затягиваются в три приема моментами М=40…50 Н·м (4…5 кгс·м), 120…150 Н·м (12…15 кгс·м) и 160…180 Н·м (16…18 кгс·м) в последовательности, указанной на рисунке 4. Зазор между коромыслом и впускным клапаном должен быть в преде28 лах 0,25…0,30 мм, а между выпускным – 0,35…0,40 мм. Контргайку регулировочных винтов затягивают моментом М=3,4…4,2 Н·м (3,4…4,2 кгс·м). Рисунок 4 - Порядок затяжки болтов крепления головки цилиндра 5.6 Установка топливного насоса высокого давления (ТНВД) ТНВД должен устанавливаться без перекосов и крепится болтами моментом М=14…18 Н·м (1,4…1,8 кгс·м) в два приема в последовательности, указанной на рисунке 5. Перед монтажом деталей привода ТНВД коленчатый вал должен быть зафиксирован фиксатором. Метка заднего фланца ведущей полумуфты должна быть расположена вверху, обеспечены плоскостность пакетов пластин полумуфты привода, взаимное расположение меток на корпусе ТНВД и автоматической муфты опережения впрыска. Стяжной болт переднего фланца ведущей полумуфты затягивают последним. 29 Рисунок 5 - Порядок затяжки болтов крепления ТНВД 5.7 Установка других узлов и деталей двигателя Скоба крепления форсунки затягивается моментом М=32…40 Н·м (3,2…4,0 кгс·м). Ступица вентилятора запрессовывается с использованием резьбового отверстия вала. Для этой цели не допускается передача усилия на подшипники вала. При установке впускных, выпускных коллекторов и водяных труб затяжка болтов производится в два приема: предварительно и окончательно. Гайки трубопроводов высокого давления затягивают моментом М=18…25 Н·м (1,8…2,5 кгс·м). Установка генератора на кронштейн должна обеспечивать плотное прилегание передней лапы генератора к опоре. Стяжной болт крепления пальца генератора затягивают последним. При натяжении ремней в средней части ветви при приложении усилия F=40 Н (4 кгс) их прогиб должен находиться в пределах 15…22 мм. Трубопровод от ТНВД к электромагнитному клапану электрофакельного устройства подсоединяется со стороны указательной стрелки на корпусе клапана. Болты крепления масляного картера блока цилиндров затягивают мо30 ментом М=15…17 Н·м (1,5…1,7 кгс·м), крышек головок цилиндров М=20…26 Н·м (2,0…2,6 кгс·м), соединительного патрубка впускных коллекторов М=9…13 Н·м (0,9…1,3 кгс·м), патрубка выпускного коллектора М=32…45 Н·м (3,2…4,5 кгс·м). Собранный двигатель перед приработкой и испытанием должен быть подвергнут наружному осмотру и проверке качества регулировок. 6 Контрольные вопросы 1 Назначение комплектования деталей и сопряжений. 2 Перечислите основные работы, выполняемые при комплектовании деталей и сопряжений. 3 Технологические показатели качества деталей, формирующие точность сборочных размеров. 4 Технические требования к сборке резьбовых соединений. 5 Технические требования к сборке конусных соединений. 6 Технические требования к сборке зубчатых передач. 7 Технические требования к сборке шлицевых соединений. 8 Технические требования к сборке прессовых передач. 9 Сущность применения тепловой сборки. 10 Технические требования к сборке узлов с подшипниками качения. 11 Особенности технологии сборки коленчатых подшипников. 12 Особенности сборки шпоночных соединений. 13 Общие требования к сборке, регулировке и испытаниям отремонтированных сборочных единиц. 31 Список использованных источников 1. Двигатели КамАЗ – 740 : руководство по капитальному ремонту : РК -200 - РСФСР - 2/1 – 2098 – 87 : утв. Техническим управлением Росавторемпром М-ва автомобильного транспорта РСФСР 27.02.87 :ввод. в действие с 01.04.87. / Саратов : НПО Авторемонт, 1987. – 258 с. 2. Технологические карты по техническому обслуживанию и ремонту автомобилей КамАЗ: Технологические карты текущего ремонта автомобилей КамАЗ / М.: Политекс, 1992. – 236 с. 3. Дехтеринский, Л.В. Размерный анализ ремонтируемых составных частей автомобилей и дорожных машин: учебное пособие для студентов вузов /Л.В. Дехтеринский, В.П. Апсин. - М.: МАДИ, 1988. – 47 с. 4. Есенберлин, Р.Е. Капитальный ремонт автомобилей: справочник / под ред. Р.Е. Есенберлина. – М.: Транспорт, 1989. – 335 с. 5. Митрохин, Н.Н. Основы технологии производства и ремонт автомобилей : учебник в 2 ч. / Н.Н. Митрохин. – М.: «Техполиграфцентр», 2007. – Ч.2. : Ремонт автомобилей. - 237 c. 8. Новиков, М.П. Основы технологии сборки машин и механизмов / М.П. Новиков. – М.: Машиностроение, 1980. - 592 с. 6. Ремонт автомобилей: учебник для вузов / под ред. Л.В. Дехтеринского. – М.: Транспорт, 1992. – 295 с. 7. Ремонт автомобилей: учебник / под ред. С.И. Румянцева. – М.: Транспорт, 1981. – 462 с. 8. Севостьянов, А. Л. Основы технологии производства и ремонт автомобилей: курс лекций / А. Л. Севостьянов. - Орел: ОрелГТУ, 2006. - 183 с. 9. Хромов, В.Н. Курсовое проектирование по технологии ремонта машин: учебное пособие / В.Н. Хромов, А.Ю. Родичев. – Орел: Изд. ГПУ, 2001. 32