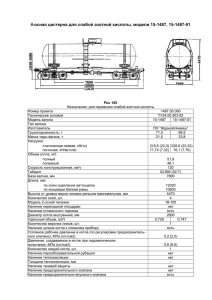

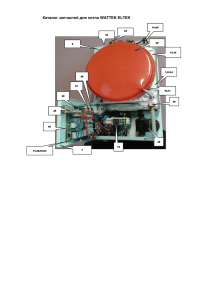

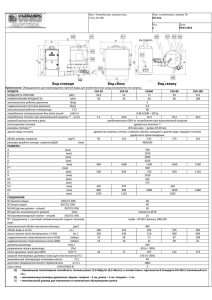

ОГЛАВЛЕНИЕ 1 Общее ознакомление с судном. 1.1 Назначение и технические характеристики судна. 2 Судовая энергетическая установка (СЭУ). 2.1 Описание главного двигателя. 2.2 Конструкция главного двигателя. 2.3 Технические характеристики главного двигателя. 2.4 Системы дизеля 6ДКРН 45/120-7. 2.4.1 Система забортной воды. 2.4.2 Система пресной воды. 2.4.3 Система циркуляционного и охлаждающего масла. 2.4.5 Система смазки распределительного вала. 2.4.6 Система смазки цилиндров. 2.4.7 Топливная система. 2.4.8 Система турбонаддува. 3 Описание и конструкция турбонагнетателей главного двигателя и вспомогательных дизель-генераторов. 3.1 Конструктивные особенности дизель-генераторов 8ЧН25/34-3 4 Сепараторы 4.1 Устройство и работа сепаратора 4.2 Обслуживание сепаратора. 5. Судовая котельная установка 5.1 Вспомогательный котел 5.2 Утилизационный паровой котёл КУП 150СИ 5.2.1 Устройство котла 5.2.2 Изоляция котла. 6 Судовая водоопреснительная установка. 6.1 Конструкция установки 6.2 Принцип действия установки. 1 7 Сепаратор льяльных вод. 7.1 Назначение сепаратор льяльно-балластных вод СК10М 7.2 Состав устройства и принцип работы сепаратора без подогрева 8 Установка очистки сточных вод СТОК-10М 8.1 Описание конструкции и принципа действия сепаратора очистки хозяйственных сточных вод. 9 Судовой инсинератор СП-10 10 Рулевое устройство 11 Палубные механизмы и якорно-швартовые устройства 12. Конструкция и принцип действия судовых грузовых устройств 13. Общесудовые системы 13.1 Пожарные системы. 13.1.1 Система углекислотного пожаротушения 13.1.2 Система водотушения. 13.1.3 Паротушение. 13.1.4 Пенотушение. 13.2 Осушительная система 14 Судовая холодильная установка и система кондиционирования воздуха 14.1 Холодильная установка для охлаждения грузовых четырех грузовых трюмов 1-4. 14.2 Система циркуляции охлаждающей воды 14.3 Система циркуляции масла 14.4 Холодильная установка провизионных кладовых 14.5 Холодильная установка системы кондиционирования воздуха 15 Охрана окружающей среды 2 1. Общее ознакомление с судном. Рисунок 1 – ПТР «Таврия» Рисунок 2 – Внешний вид судна В период с 1959 по 1968 г. в Николаеве было построено 45 производственных рефрижераторов этого типа (Рис.1, 2). По одному судну было построено для ГДР, Болгарии, Греции и Ганы, а остальные для СССР. В корпусе этого проекта было построено научно-исследовательское судно "Изумруд". Суда этого типа имеют дизель-электрическую силовую установку. Особенность электростанции - наличие дополнительного генератора переменного 3 тока имеющего в качестве приводного двигателя электродвигатель постоянного тока, который можно подключить к любому из главных дизель-генераторов выключенных из схемы движения. 1.1 Назначение и технические характеристики судна. Назначение судна: прием улова в море от добывающих судов; замораживание улова; выработка пресервов; обеспечение добывающих судов промснаряжением и продовольствием. Длина габаритная (м) 133,95 Ширина габаритная (м) 18 Высота надводного борта (м) 2,96 Осадка средняя в грузу (м) 7,96 Водоизмещение порожнем (т) 4600 Дедвейт (т) 7912 Чистая грузоподъемность (т) 5000 Автономность плавания (сут) 60 Главный двигатель: - Количество и мощность (л.с. каждый) - Марка 1*3400 6ДКРН45/120-7 - Частота вращения (об/мин) 170 Главные генераторы: - Количество и мощность генераторов (кВт каждый) - Тип 4*760 ГПМ 84/44-8 - Частота вращения (об/мин) 740 - Напряжение генератора (В) 460 - Род тока DC 4 Вспомогательные дизель-генераторы: - Количество и мощность дизелей (л.с. каждый) - Частота вращения (об/мин) - Марка дизеля 3*300 500 8ЧН 25/34-3 - Количество и мощность генераторов (кВт каждый) - Тип генератора 3*500 МС 250-500 - Напряжение генератора (В) 400 - Род тока AC Генератор преобразователя постоянно-переменного тока: - Тип генератора МС 321 6/6 - Мощность генератора (кВт) 600 - Частота вращения генератора (об/мин) 1000 - Напряжение генератора (В) 400 - Род тока генератора AC - Тип двигателя - - Мощность двигателя (кВт) 670 - Частота вращения двигателя (об/мин) 1000 - Напряжение двигателя (В) 440 - Род тока двигателя DC Аварийный дизель-генератор: - Мощность дизеля (л.с.) - Частота вращения (об/мин) - Марка дизеля 40 1500 8Ч 8,5/11 - Мощность генератора (кВт) - Тип генератора 25 МС 82-4 - Напряжение генератора (В) 400 - Род тока AC Производительность технологических линий: - Мороженая рыба (т/сут) 50 5 - Пресервы в банке No.27 (т/сут) Рефрижераторные трюмы, количество и общий объем (куб. м) 14 4*5000 Температура в трюмах (С) -25; -18 Хладагент Фреон Грузовые стрелы, количество и грузоподъемность (т) 4*3,6 Дизельное топливо (т) 632 Тяжелое топливо (т) 94 Пресная вода (т) 167 Скорость (уз) 13,6 Количество коечных мест Завод-строитель 90 ССЗ "Океан", г. Николаев, СССР 6 2 Судовая энергетическая установка (СЭУ). 2.1 Описание главного двигателя. На судне установлен судовой двухтактный двигатель одностороннего действия, непосредственно реверсный с газотурбинным надувом типа «M.A.N. – B&W Diesel A/S» 6ДКРН 45/120-7 (рис. 3). Рисунок 3 - ДВС 6ДКРН 45/120-7 Дизель 6ДКРН 45/120/7 применяется в качестве главного двигателя для работы на гребной винт фиксированного шага при непосредственном соединении с валопроводом. Дизель приспособлен для установки на суда неограниченного района плавания со знаком автоматизации A1 и А2 в символе класса судна Регистра РФ. 7 Дизели двухтактные, простого действия, реверсивные, крейцкопфные, с газотурбинным наддувом (с постоянным давлением газов перед турбиной), со встроенным упорным подшипником. Расположение цилиндров рядное, вертикальное. Дизель приспособлен для работы на различных сортах топлива, в том числе и на тяжелых высокосернистых мазутах с вязкостью до 700 мм2/с (сСт) при 50° С. 2.2 Конструкция главного двигателя. Сварная фундаментная рама состоит из одной или двух секций, соединенных между собой. В поперечных балках рамы расположены рамовые подшипники. Вкладыши подшипников стальные, залитые баббитом. В кормовой части фундаментной рамы установлен упорный подшипник. Снизу к ней приварен стальной поддон. На раме крепится коробка картера, состоящая из одной или двух секций с разъемом в вертикальной плоскости. В коробке картера установлены чугунные направляющие крейцкопфа. Блок цилиндра состоит из секций или индивидуальных рубашек цилиндров, соединенных между собой, и цилиндровых втулок. Нижняя часть рубашек цилиндров совместно с цилиндровыми втулками образует полость ресивера продувочного воздуха. Фундаментная рама, коробка картера и блок цилиндров стянуты анкерными связями. Втулка цилиндра изготовляется из специального легированного чугуна, имеет ряд продувочных окон, расположенных по окружности, и отверстия под штуцеры, через которые подается масло для смазки деталей ЦПГ. Крышка цилиндра — кованная из легированной стали, имеет сверления для циркуляции охлаждающей воды. В крышке размещены выпускной клапан, две форсунки, предохранительный и пусковой клапаны и индикаторный кран. Выпускной клапан размещается в отдельном чугунном корпусе, имеющем полости для охлаждающей воды. Коленчатый вал полусоставной с коваными шейками и кривошипами, изготовленными электрошлаковым переплавом. 8 Стержень шатуна стальной кованый, круглого сечения с центральным отверстием для подвода масла к мотылевым подшипникам. Крейцкопф двухсторонний, опорные скользящие поверхности залиты баббитом. Поршень состоит из головки, изготовленной из специальной жаростойкой стали, и чугунной юбки. В головке поршня размещены поршневые кольца. Поршень охлаждается маслом, которое подводится к штоку через телескопическое устройство. Шток поршня стальной кованый с центральным и двумя периферийными отверстиями для подвода и отвода охлаждающего масла. Распределительный вал состоит из секций, соединенных между собой полумуфтами. На каждой секции устанавливаются кулачки для привода выпускного клапана и топливного насоса, а также шайба привода индикатора. Подшипники распределительного вала разъемные, залиты баббитом. Реверсирование дизеля осуществляется посредством углового смещения ролика механизма привода топливного насоса. Топливные насосы высокого давления золотникового типа, отдельные на каждый цилиндр. Форсунка закрытого типа, с гидравлическим подъемом иглы, неохлаждаемая, с соплом из вольфрамокобальтового сплава. Система смазки состоит из четырех независимых систем: циркуляционной, смазки подшипников распределительного вала, смазки подшипников турбокомпрессора, смазки втулок цилиндров от лубрикаторов. Система охлаждения двухконтурная, водо-водяная. Система наддува состоит из одного или двух турбокомпрессоров и двух вспомогательных электровоздуходувок, обеспечивающих работу дизеля при пусках и малых нагрузках. Пуск дизеля производится сжатым воздухом. Валоповоротный механизм установлен в кормовой части дизеля и приводится от электродвигателя. 9 Дизели оборудованы средствами автоматизации, обеспечивающими безвахтенное обслуживание в составе судовой силовой установки. Управление дистанционное из ЦПУ и местное с аварийного поста управления. Дизели приспособлены также к дистанционному управлению из рулевой рубки судна. Дизели снабжаются комплектом контрольно-измерительных приборов, датчиками аварийно-предупредительной сигнализации, регуляторами температуры масла, пресной и забортной воды и регуляторами вязкости топлива. 2.3 Технические характеристики главного двигателя. 1. число цилиндров – 6, реверсивный, двухтактный; 2. диаметр цилиндра – 450 мм; 3. ход поршня – 1200 мм; 4. номинальное число оборотов – 170 об/мин; 5. номинальная мощность – 5400 л.с; 6. расход топлива – 145 г/л.с.час; 7. расход масла—0.63 г/л.с.час; 8. охлаждение головки цилиндров—пресной водой; 9. охлаждение поршней—пресной водой; 10. охлаждение форсунок—пресной водой; 11. охлаждение воздухоохладителя—забортной водой. Габаритные размеры главного двигателя - длина – 7370 мм - ширина – 2510 мм - высота – 6128 мм 10 2.4 Системы дизеля 6ДКРН 45/120-7. 2.4.1 Система забортной воды. Забортная вода центробежными электронасосами подается к холодильникам смазочного масла, топлива, пресной воды и продувочного воздуха дизеля, а также к вспомогательному оборудованию. На коллекторах подвода забортной воды к холодильнику масла и воздуха установлены терморегуляторы, регулирующие подачу воды к холодильникам в зависимости от заданных параметров. Терморегулятор температуры продувочного воздуха используется для изменения температуры воды на входе в холодильники воздуха. Давление забортной воды в масляных холодильниках необходимо поддерживать таким, чтобы оно было меньше давления масла, так как при потере герметичности холодильника забортная вода может попасть в циркуляционное масло. Когда судно находится в порту, используется вспомогательный насос судовой системы охлаждения забортной водой. При этом забортная вода поступает как в холодильники вспомогательного оборудования, так и в холодильники пресной воды дизеля. В системе охлаждения предусмотрен, в случае необходимости, возврат горячей забортной воды к всасывающей стороне насосов для повышения температуры забортной воды перед холодильником воздуха и для исключения конденсации влаги в продувочном воздухе. 2.4.2 Система пресной воды. Пресная вода центробежным электронасосом подается к холодильнику, затем на охлаждение дизеля. Терморегулятор с помощью датчика температуры поддерживает постоянную температуру воды на выходе из дизеля (65°С). Датчик терморегулятора установлен после дизеля. 11 Когда судно находится в порту, используется резервный насос. Воду, нагретую во вспомогательных двигателях, он подает в холодильники и цилиндры дизеля, в связи с чем дизель не остывает и всегда готов к пуску. Система оборудована напорным расширительным баком, который необходимо постоянно пополнять, чтобы восстанавливать потери на испарение и утечки. Следует содержать в порядке все трубопроводы, соединения, вентили, клапаны, сальники. Особое внимание надо уделять плотности клапанов, сальников и соединений со стороны всасывания, так как попадание воздуха в систему может вызвать перегрев дизеля и коррозию. Не рекомендуется устанавливать вентиля на трубопроводе, соединяющие систему охлаждения с расширительным баком, так как случайное закрытие вентиля может вызвать перегрев дизеля. Очень важно поддерживать постоянную температуру (65°С) на выходе из дизеля, так как более низкая температура при содержании серы в топливе может вызвать конденсацию серной кислоты на стенках цилиндров, а более высокая температура препятствует образованию равномерной масляной пленки. Одно и другое влияет на повышение износа цилиндровых втулок. Поток охлаждающей воды через охлаждающие рубашки дизеля должен быть таким, чтобы разность температуры пресной воды на входе и выходе из дизеля не превышала 15С. Во время работы дизеля отсечные вентили на входе и выходе воды должны быть всегда открытыми. Системы забортной и пресной воды соединены трубопроводом, который в случае выхода из строя системы пресной воды обеспечивает охлаждение дизеля забортной водой. При этом рекомендуется поддерживать температуру забортной воды на выходе из цилиндров не более 45°С, чтобы избежать образования отложений солей на охлаждаемых поверхностях втулок цилиндров и рубашках. Охлаждать дизель забортной водой допускается только в аварийных случаях. Если по каким-либо причинам отсутствует подача охлаждающей воды, рекомендуется дизель остановить и охладить, чтобы при возобновлении подачи воды избежать термических напряжений. 12 2.4.3 Система циркуляционного и охлаждающего масла. Масляный насос подает масло из бака циркуляционного масла через масляный холодильник, фильтр с автоматическим управлением и магнитный фильтр на дизель. Основная часть масла направляется к крейцкопфам, где разделяется на охлаждение поршней в смазку крейцкопфа. От крейцкопфных подшипников масло по сверлению в шатуне поступает к мотылёвым подшипникам и цепному приводу. Для обеспечения необходимого количества масла на смазку и охлаждение масляные насосы должны работать с полной нагрузкой. Давление смазочного масла должно находиться в пределах 1.4-1.6 кгс/см2 охлаждающего 1,6—1,8 кгс/см2. Заданная температура масла на входе в дизель (не менее 32°С) поддерживается терморегулятором, регулирующий клапан которого устанавливается на трубопроводе забортной воды перед холодильниками масла, а датчик температуры на масляном трубопроводе перед дизелем. 2.4.5 Система смазки распределительного вала. Для предотвращения попадания топлива в картер дизеля смазка приводов топливных насосов, а также подшипников распределительного вала производится из автономной системы смазки. Из этой системы масло также подводится к демпферам приводов выпускных клапанов. Масло из отдельного бака при помощи одного из двух циркуляционных насосов через фильтр подаётся общий напорный масляный коллектор. Между фильтром в дизелем установлен датчик давления аварийно-предупредительной сигнализации, который дает сигнал в случае понижения давления масла ниже 1 кгс/см2. Из коллектора масло поступает на смазку указанных выше узлов далее стекает в нижние корпуса приводов, в которых поддерживается необходимый для смазки рабочих поверхностей кулачковых шайб уровень масла. Излишек масла поступает в сливной коллектор и затем возвращается в бак. Рекомендуется регулярно брать анализ смазочного масла. Если смазочное масло содержит около 50% топлива, его необходимо заменить. 13 2.4.6 Система смазки цилиндров. Каждая цилиндровая втулка снабжена несколькими смазочными отверстиями с невозвратными клапанами, по которым из лубрикаторов цилиндровое масло поступает в цилиндры импульсами в зависимости от положения поршня. В полостях лубрикаторов установлены поплавки, которые автоматически поддерживают уровень масла. Перед пуском дизеля после длительной стоянки или ревизии цилиндропоршневой группы, а также после промывки лубрикаторов или замены смазочного масла, лубрикаторы необходимо прокачать вручную с целью удаления воздуха и заполнения смазывающих канавок цилиндров маслом. Для того чтобы газы из цилиндров не попадали в трубопроводы лубрикаторов, следует регулярно проверять плотность обратных клапанов подводящих штуцеров. 2.4.7 Топливная система. Система рассчитана на работу дизеля как на дизельном, так и на тяжелом топливе. Из нижних баков топливо через сепараторы поступает в расходные цистерны. Для обеспечения удовлетворительной очистки сепараторы тяжелого топлива оборудованы подогревателями, в которых топливо подогревается до 90° С. Из расходной цистерны топливо с помощью одного из двух электроподкачивающих насосов поступает через подогреватель тяжелого топлива и фильтр тонкой очистки к топливным насосам высокого давления. От каждого топливного насоса отходит труба возврата топлива, по которой оно поступает в главный трубопровод возвратного топлива. С помощью перепускных кранов возвратное топливо при переходе на работу на дизельном топливе может быть возвращено в один из баков тяжелого топлива. В целях обеспечения постоянного давления топлива перед топливными насосами и постоянного его расхода через топливные насосы на всех нагрузках дизеля на трубопроводе возвратного топлива устанавливается 14 воздухоуправляемый байпасный клапан. Когда дизель в работе, этот байпасвый клапан работает как редукционный, поддерживая постоянное давление перед топливными насосами. Когда дизель остановлен, этот клапан автоматически открывается пневмоцилиндром. При этом давление топлива перед насосами понижается до 1—2 кгс/см2. Пружина байпасного клапана регулируется так, чтобы при подводе воздуха давлением 6+_ 0.5кгс/см2 к сервомотору и воздуха давлением 5+_0.5 кгс/см2 в корпус клапана, ход поршня (штока сервомотора) был равен 28мм, а при подводе воздуха давлением 5+_0,5 кгс/см 2 только в корпус клапана 13-1мм. Если топливоподкачивающие насосы не будут выключены, то топливо будет циркулировать через корпуса топливных насосов, поддерживая постоянным их нагрев. Распылители форсунок охлаждаются дизельным топливом, которое циркулирует по отдельной системе. Из расходной цистерны дизельное топливо поступает к циркуляционным насосам, которые подают его к форсункам, а затем через холодильник обратно в бак. 2.4.8 Система турбонаддува. Рисунок 5 - турбонагнетатель ГД 15 Турбонагнетатели типа NA 40/N и NO, NA 40/T и TO Эксплуатационные данные: Макс. допустимое рабочее число оборотов – 21400 (об/мин) Давление смазочного масла перед корпусом подшипников – 1,2-1,5 бар Расход смазочного масла (SAE 30/55°C или SAE 40/65°C) – 2,7-3,1 м3/ч Смазочное масло профильтровано с учетом примесей размером макс. - 0,05 мм. Расход охлаждающей воды при Δт = 10°C составляет 3,3-3,5м3/ч Макс. допустимая температура выхода охлаждающей воды - 90°C Макс. допустимая температура входа масла: При полной нагрузке двигателя – плюс 65+5°C При частичной нагрузке двигателя – 70+5°C Турбонагнетатель с осевой турбиной и радиальным компрессором: – внутренняя опора ротора в 2 подшипниках скольжения; – турбинное колесо и вал из одного куска; – всасывающая коробка или глушитель; – компрессор с 1 выпускным патрубком; – смазка подшипников подключена к системе циркуляции двигателя; – корпус подшипников с водяным охлаждением. Продувочный воздух в двигатель поступает из турбокомпрессоров (ТК), привод которых осуществляется выпускными газами двигателя. Выпускные газы поступают на газовпуск турбокомпрессоров по выпускным коленам, разветвление которых зависит от количества цилиндров, порядка работы цилиндров и конструкция турбонагнетателя. Выпускные патрубки, которые крепятся болтами к выпускным клапанам и корпусам турбин, снабжены компенсаторами. На каждом газовпуске в турбину устанавливается решетка, которая предназначена для предотвращения попадания крупных частиц, которые могут 16 вызвать поломку лопаток рабочего колеса, из цилиндров в турбину. Из турбин выпускные газы по распределительным трубам поступают в общий выпускной трубопровод. Воздух через глушитель с фильтром на каждом нагнетателе по трубам поступает в холодильники воздуха, а затем в ресивер продувочного воздуха двигателя. 17 3 Описание и конструкция турбонагнетателей главного двигателя и вспомогательных дизель-генераторов. 3.1 Конструктивные особенности дизель-генераторов 8ЧН25/34-3 Рисунок 4 - Дизель-генератор 8ЧН25/34-3 Остов дизеля состоит из фундаментной рамы и блоков цилиндров, образующих жёсткую систему (рис 4). Они скреплены анкерными связями, проходящими через внутренние поперечные перегородки фундаментной рамы и блока. Нижняя полка блока скреплена с верхней полкой фундаментной рамы болтами. Взаимное расположение блока и рамы фиксируется коническими штифтами с нарезной цапфой. Фундаментная рама отлита из чугуна, цельная корытообразной формы, снабжена поперечными перегородками, усиленными рёбрами. Внутренняя полость рамы служит сборником масла, стекающегося от трущихся деталей дизеля и охлаждения поршней. Блок цилиндров отлит из чугуна. В верхней части блока размещены втулки цилиндров. Пространство между втулками и стенками блока служит для циркуляции охлаждающей воды. 18 Втулка цилиндра отлита из чугуна, вставная. Нижняя часть втулки остаётся не закреплённым, и она свободно удлиняется при нагревании во время работы дизеля. Крышка цилиндра чугунная, отдельная для каждого цилиндра. Она крепится к блоку цилиндров четырьмя шпильками. Коленчатый вал – стальной цельнокованый. Шатун изготовлен из углеродистой стали. Поршень отлит из чугуна, цельный, днище поршня вогнутое. Маховик предназначен для обеспечения заданной степени неравномерности вращения коленчатого вала и является одновременно частью упругой муфты отбора мощности. Маховик отлит из чугуна, цельный, крепится к фланцу коленчатого вала призонными болтами. На торце маховика имеются пазы, в которые устанавливаются упругие элементы, каждый из которых состоит из двух резиновых колодок и двух стальных пластин. Распределительный вал стальной, цельный, смонтирован на 7-ми подшипниках. Форсунка предназначена для распыливания топлива, подаваемого в камеру сгорания. Форсунка закрытого типа с гидравлическим управлением подъёма иглы. Наиболее ответственной частью является распылитель крепящейся к корпусу форсунки гайкой. Топливо, нагнетаемое насосом проходит через щелевой фильтр и по каналу «А» направляется в кольцевую канавку «В» сопла, затем поступает к игле. При давлении топлива на дифференциальный корпус иглы последняя поднимается и топливо распыливается через сопловое отверстие. Турбокомпрессор ТК23Н предназначен для надува дизелей различных назначений мощности до 1103 кВт(1500 л.с) на одной турбине. Турбокомпрессор надежно работает при температуре всасываемого воздуха от -50 до +60 оС и относительной влажности до 98%. В судовых условиях турбокомпрессор работает при наклоне оси ротора от горизонтального положения до 15 градусов , а в условиях качки – до 45 градусов. 19 4 Сепараторы На судне установлены четыре сепаратора: Сепаратор тяжелого топлива; Сепаратор дизельного топлива; Сепаратор масла – 2 шт. а б Рисунок 6- а - Сепаратор масла, б - Сепаратор тяжелого топлива. Все сепараторы идентичны. Сепараторы изготовлены польской фирмой WSK по лицензии фирмы ALFA - LAVAL. Тип сепаратора МАРХ 207 SGT-24, производительность – 2500 л/ч. Рисунок 7 - Общий вид сепаратора: 1 – вороток, 2 – смотровое стекло, 3 – привод воды для гидравлического уплотнения, 4 - вход масла, 5 – выход очищенного масла, обратный клапан, 7 – барабан сепаратора, 8 – клапан управления, 9 - распределительное устройство, 10 – спуск отстоя, 11 – фрикционная 20 центробежная муфта, 12 - выпускной патрубок, 13 – подводящая труба, 14 – насос опорожняющий, 15 – крышка центрифуги, 16 – коллектор, 17 – стяжной болт, 18 – кольцо корпуса, 19 – смотровое окошко, 20 – вал барабана, 21 – шарикоподшипник верхний, 22 – счетчик оборотов, 23 – пробка для залива масла, 24 – тормоз, 25 – червячина, 26 – смотровое окошко уровня масла, 27 – пробка для спуска масла. Чем выше температура процесса очистки, тем лучше результаты очистки. Температура процесса очистки должна быть все время одинаковой. Таблица 1 – Температуры очистки. Род жидкости Минеральное масло с добавкой ингибиторов ºС ºF 80 – 90 180 – 190 50 120 80 – 90 180 - 190 Дизельное топливо Горное масло высокой вязкости 4.1 Устройство и работа сепаратора Тип сепаратора жидкостный центробежный с коническими тарелками и ручной выгрузкой осадка. Основными узлами сепаратора являются механизм, сборник, барабан, насос и электродвигатель с пусковой аппаратурой. Сепаратор и электродвигатель смонтированы на общей фундаментной плите, пусковая аппаратура устанавливается отдельно. Принцип действия сепаратора основан на разделении жидкости с различными плотностями и отделение механических примесей под действием центробежных сил, возникающих при вращении барабана (рис 8). Очищаемая жидкость всасывающей секцией шестерённого насоса подаётся в барабан сепаратора (если необходим подогрев, то через подогреватель), где и происходит разделение жидкостей и отделение механических примесей. Чистая жидкость нагнетающей секцией насоса перекачивается в соответствующую емкость, а отсепарированная вода отводится самотёком. Механические примеси отлагаются на стенках барабана. На всасывающей магистрали последовательно установлены: 21 невозвратный клапан для удержания жидкости в трубопроводе во время остановок сепаратора; проходной кран для регулировки подачи сепарируемой жидкости; фильтр для очистки жидкости от крупных механических включений, которые могут вывести из строя насос. Для подогрева масла с целью получения более качественной очистки могут быть использованы электро- или пароподогреватели. Рисунок 8 - Схема работы сепаратора: а — бак грязной жидкости; б — всасывающий невозвратный клапан; в — кран проходной; г — фильтр; д—насос; е — водонагреватель; ж – пробные краны; и—бак чистой жидкости; к— бак отходов. 4.2 Обслуживание сепаратора. Для смазывания применять моторное масло высокого качества SAE 40. Количество масла – около 8 литров. Масло следует сменить после первых 300 часов работы центрифуги, а затем через каждые 1500 часов работы. 22 5. Судовая котельная установка 5.1 Вспомогательный котел Рисунок 9 - Котел КАВ 2,5/7 Рисунок 10 - Топка котла КАВ 2,5/7 23 В качестве вспомогательного котла установлен автоматизированный котлоагрегат КАВ 2,5/7 (рис.9), с естественной циркуляцией, с паромеханическим распыливанием топлива, с большой аккумулирующей способностью. Вспомогательный автоматизированный котлоагрегат предназначен для обеспечения паром технических и хозяйственно-бытовых нужд, технологических процессов на судах различных классов и назначений. Он производит насыщенный пар давлением 7 кгс/см2 и выдаёт его потребителям в диапазоне нагрузки от 0 до 100% при полностью автоматизированном регулировании процессов горения и питания. Котлоагрегат допускает параллельную работу как с другими котлоагрегатами, так и с утилизационным котлом. Таблица 2 – Основные технические данные вспомогательного котла КАВ 2,5/7 Наименование параметра Паропроизводительность (номинальная), Давление пара Влажность пара Расход условного топлива (Qн^р=9650 ккал/кг) на номинальной нагрузке Расход воздуха на горение Расход пара на подогрев и распыливания топлива Температура уходящих газов КПД Потребляемая электрическая мощность: вспомогательными механизмами системой автоматики кг/ч кгс/см2 % Тип котлоагрегата: (КАВ2.5/7) 2500 5.5-7.5 не более 1 кг/ч 195 кг/сек 1.0 кг/ч 15+7=22 С % 381 80 кВт 12.3 0.2 Размерность Топливо: малой вязкости: ГОСТ305-73 ГОСТ 4749-73 Л -0.5 ДС средней вязкости: ГОСТ1667-68 ГОСТ10585-75 ДТ Ф5 и Ф12 24 высокой вязкости: ДМ 40В, 40 ГОСТ1667-68 ГОСТ10585-75 Уровень шума и вибрации Габарит котлоагрегата (длина х ширина х высота) Масса котлоагрегата в сухом состоянии дб 90 мм 2780х2404х3712 Т 6.433 Состав котлоагрегата: а) Паровой котел. б) Вспомогательные механизмы и аппараты: Таблица 3 – Перечень вспомогательных механизмов и аппаратов Наименование механизма Кол-во Тип механизма Питательный насос 2 Топливно–форсуночный электронасосный агрегат 3 Электровентилятор Секция подогревателя топлива типа ПТС Щелевой фильтр очистки топлива 1 2 2 ЭКН10/1-П ШФО,8-25-0.58/256 40/40ЦСУ-14 С1-1 и С2-1 2ФЩ32/40 в) Аппаратура системы автоматики (автоматического регулирования, сигнализации и блокировок) и приборы теплоконтроля. г) Силовые и импульсные трубопроводы с путевой запорной и инструмент и соединительной арматурой. д) Силовые электрические кабели. е) Одиночный комплект ЗИП (запасные части, приспособления). Таблица 4 – Основные конструктивные и массовые характеристики котла Наименование Размерность Численные значения (КАВ2.5/7) Поверхность нагрева м2 68 Объём парового пространства м2 0.40 25 Объём топочного пространства Масса воды в котле до среднего уровня при температуре 20 С Масса котла без воды м2 1.17 т 1.1 т 8.1 Котёл состоит из следующих узлов: Корпуса; Опор с переходными стульями; Кожуха; Кирпичной кладки и изоляции; Топочного устройства; Арматуры. Корпус котла состоит из испарительных труб конвективного пучка, экрана и опускных труб, замкнутых на паровой и водяной коллекторы. Конвективный пучок выполнен из 11-и рядов труб шахматного строения. Экран образован одним сплошным рядом труб, концы которых в районе присоединения к коллекторам разведены на два ряда. Опускные трубы образуют три ряда и расположены в шахматном порядке за экранным рядом труб. Крепление труб в коллекторах выполнено с помощью вальцовки. Материал труб – сталь марки 10. Материал коллекторов сталь марки 20К. Внутренние части парового коллектора обеспечивают: 1. Выдачу насыщенного пара с минимальной влажностью; 2. Устойчивую циркуляцию воды в котле; 3. Продувание котла для снижения общего солесодержания котловой воды. Внутренние части состоят из следующих элементов: Потолочного дырчатого щита – предназначен для выравнивания нагрузки парового объёма. 26 Погружённого дырчатого щита – предназначен для выравнивания нагрузки зеркала испарения. Питательной трубы – служат для равномерной раздачи питательной воды по длине коллектора. Воронки верхнего продувания – обеспечивает верхнее продувание котла с целью поддержания солесодержания котловой воды в пределах нормы и удаления шлама из парового коллектора. Двух поплавковых систем указателя уровня – предназначена для совместной работы с указателем уровня. Крепление котла к судовому фундаменту осуществляется с помощью четырёх опор и переходных стульев. Две опоры со стороны переднего топочного фронта неподвижные, а две опоры ,расположенные со стороны заднего фронта подвижны. Крепление опор к переходным стульям осуществляется с помощью болтов. Овальные отверстия в плитах подвижных опор и зазор между шайбами и плитами обеспечивает возможность свободного перемещения опор по опорным поверхностям переходных стульев при тепловых расширениях котла. Кожух котла – сварной газоплотный и образован двойными фронтовыми, боковыми и потолочной стенками, выполненными из листового и профильного проката. Жёсткость конструкции кожуха обеспечивается за счёт установки между стенками трубных связей, распорных скоб и перегородок. На стенках кожуха крепится аппаратура системы автоматики и другие элементы котлоагрегата. Кирпичная кладка выполнена из огнеупорных шамотных кирпичей 160х160х100 с центральными и смещёнными болтовыми отверстиями и трёхгранных кирпичей 150х150х100 с болтовыми отверстиями. В районе топки кирпичи крепятся на стенках с помощью болтовых соединений. За трубами и на выступающей в топку части водяного коллектора кирпичи установлены без болтового крепления и скреплены между собой раствором шамотного мертеля. 27 Наружные поверхности парового и водяного коллекторов на открытых участках изолируются совелитовыми плитами и совелитовой подмазкой. Топочное устройство предназначено для подвода и сжигания топлива в топки котла. Состав топочного устройства. Форсунка паромеханическая осуществляет качественное распыливание топлива во всём диапазоне изменения давления топлива от 0 до 20 кгс/см2. Воздухонаправляющее устройство служит для подвода в топку воздуха закрученным потоком, обеспечивающим качественный и устойчивый процесс горения. Электроды запальные предназначены для автоматического воспламенения факела за счет электроискрового разряда. Разряд образуется между двумя установленными в топке стальными электродами, к которым подаётся ток напряжением 10000 В от повышающего трансформатора зажигания. Расстояние между электродами 7-8 мм. Быстрозапорное устройство автоматическое является дополнительным запорным органом топочного устройства, предотвращающим доступ топлива к форсунке при отключенном топливном насосе. Основная арматура котла. Стопорный клапан обеспечивает отключение котла от паропровода. Предохранительный клапан обеспечивает автоматическое травление избытков пара из котла при превышении давления сверх установленного. Питательный клапан служит для сообщения и разобщения котла и питательного трубопровода. Водоуказатель служит для визуального наблюдения за уровнем воды в паровом коллекторе через смотровое стекло. 5.2 Утилизационный паровой котёл КУП 150СИ Утилизационный паровой котёл КУП 150СИ (рис.11) и сепаратор пара (рис.12) используются в составе утилизационных установок и предназначены для обеспечения паром хозяйственных и бытовых нужд на ходовых режимах судна. 28 Одновременно утилизационный котёл обеспечивает улавливание из выхлопных газов крупных частиц несгоревшего топлива и глушение шума выхлопа ДВС. Рисунок 11 - Утилизационный паровой котел КУП 150СИ. Рисунок 12 - Сепаратор пара утилькотла. Тип котла – водотрубный, змеевиковый с двумя независимыми контурами пароводяного тракта, с многократной принудительной циркуляцией, с газорегулирующим устройством и искроуловителем. Тип сепаратора вертикальный. 29 Утилизационный котёл и сепаратор пара приспособлены как для автоматического, так и для ручного управления. Таблица 4 – Основные технические данные и характеристики утилизационного котла (Основные параметры котла при совместной работе с ДВС 6ДКРН45/120-7) Наименование Размерность Паропроизводительность Максимальное давление воды на входе в котёл кг/ч Численные значения 1800 кгс/см2 10 мм.в.ст. 200 С 250 % 11 децибел 10-12 Сопротивление газового тракта Температура газов на выходе из котла Коэффициент использования тепла по отношению к р Qн =10000ккал/кг Заглушение шума выхлопа Таблица 5 – Конструктивные и массовые характеристики котла Наименование Размерность Численные значения м2 150 кг 8600 кг 9000 кг 750 Установленная поверхность нагрева Масса сухого котла с изоляцией, покрытой асбестовой тканью Масса сухого котла с изоляцией, покрытой листами оцинкованного железа Масса холодной воды 5.2.1 Устройство котла Котёл состоит из следующих узлов: I. II. испарительной части; трубной части; III. кожуха; IV. газорегулирующей камеры; 30 V. VI. VII. изоляции; искроуловителя; арматуры. Испарительная часть состоит из трубной части, стенок кожуха и двух опор: одна из опор – неподвижная, другая имеет овальные отверстия для обеспечения компенсации тепловых расширений. На боковых стенках кожуха имеются два обуха для транспортировки котлов в период их изготовления и монтажа на судне. Для обеспечения выема трубного пакета на опорной раме предусмотрены ролики, которые крепятся с помощью специальных болтов. Трубная часть котла состоит из 40-ка змеевиков, скомпонованных в 22 ряда труб, коридорного строения. Концы труб змеевиков крепятся на сварке к нижнему входному и верхнему выходному коллекторам. Входной и выходной коллекторы имеют приварные перегородки, разделяющие трубный пакет на 2-е секции по 11 и 29 змеевиков в каждой. Каждый змеевик выполнен из гнутых труб 39х3 с коленами радиусом 31 мм. Материал труб – сталь марки 10. Коллекторы выполнены из труб 159 х 8. Материал коллекторов – марки сталь 20. Кожух котла выполнен сварным, газоплотным. Кожух образован стенками искроуловителя, искроуловительной части и газорегулирующего устройства. Наружные поверхности котла покрыты изоляцией общей толщиной 100 – 120 мм. Изоляция выполнена из 2-х слоёв совелитовой штукатурки, совелитовых плит и слоя армированной асбоцементной штукатурки. Совелитовые плиты закреплены на кожухе с помощью приварных элементов. Изоляция обшивается листами оцинкованной стали, или оклеиваются асбестовой тканью на бакелитовом лаке. Листы обшивки крепятся с помощью винтов. Все съёмные щиты кожуха, коллекторы, стенки в районе коллекторов и опоры котла изолированы совелитовыми матрацами. Крепление матрацев выполнено на крючках с помощью стальной проволоки. 31 Газорегулирующая камера обеспечивает перепуск выхлопных газов ДВС через трубную часть котла или через газоперепускной короб котла. Газорегулирующая камера выполнена сварной и образована передней, задней, боковыми (с уклоном) и нижней стенками. Стенки камеры изготовлены из листового и профильного проката. На передней стенки камеры предусмотрено отверстие со съемной крышкой на которой смонтирован привод газорегулирующей заслонки, крепление крышки к стенке камеры выполнено на болтах. На задней стенке камеры предусмотрен подшипник вала газорегулирующей заслонки. На нижней стенке камеры предусмотрена съемная предназначенная для возможности поступа внутрь камеры крышка, с целью осмотра состояния заслонки, ее ремонта и выема, а также для чистки камеры. Внутри камеры предусмотрены два отбойных листа, которые придают необходимое направление газовому потоку. Окно между отбойными листами перекрывается газорегулирующей заслонкой, состоящей из сектора, ступицы, противовеса и вала. Заслонка может занимать положение, при котором, практически, все газы пойдут через трубную часть котла или газоеперускной короб. Кроме того, заслонка может занимать любое промежуточное положение. 5.2.2 Изоляция котла. Наружные поверхности осуществляется базальтовыми приваренных в Разрешается шахматном котла плитами, порядке устанавливать покрыты которые шпилек базальтовые изоляцией. Изоляция крепятся помощью с из проволоки плиты разной и шайб. толщины с сохранением общей толщины изоляции. На поверхность угольников, полос, предназначенных для крепления обшивки винтами, приклеивается бакелитовым клеем базальтовый картон. Снаружи изоляция обшита оцинкованными листами. Листы обшивки крепятся винтами. Крышки и выступающие поверхности изолированы матрацами из 32 базальтовых матов. Маты покрыты асбестовой тканью и простеганы кремнеземной нитью в шахматном порядке. Искроуловитель расположен в верхней части котла и состоит из направляющих лопаток, сетки – диафрагмы и конуса заключенных в кожух. Направляющие лопатки, расположенные по касательной к условной окружности, обеспечивают тангенциальное направление выхлопных газов. Расположение лопаток приводит к завихрению газового потока и способствует лучшему выпадению твердых частиц несгоревшего топлива в пространстве, образованном кожухом и внутренними частями искроуловителя. Выпавшие частицы золы удаляются через лазы на стенках искроуловителя. На кожухе искроуловителя имеется вертикальная опора. Котлы без искроуловителя крепятся только двумя горизонтальными опорами На стенке искроуловителя и стенке газорегулирующего устройства предусмотрены патрубки для подвода пора на паротушение, или углекислотное тушение. На котле установлена следующая арматура: На входном коллекторе: клапаны циркулирующей воды Ду 50 клапаны осушения, водообмывки и кислотной промывки Ду 32 На выходном коллекторе: клапаны предохранительные Ду 100; клапаны пароводяной смеси Ду 100; клапаны кислотной промывки клапаны выпуска воздуха Ду 10 клапаны к манометрам Ду 10 На газорегулирующей камере: клапан для спуска гудрона Ду 40 Генерация пара в котле осуществляется за счет тепла выхлопных газов ДВС. Выхлопные газы от двигателя поступают в приемную камеру котла, проходят 33 испарительную часть, попадают в выходной патрубок и далее в выхлопной газопровод за котлом. Омывая змеевик котла, газы отдают свое тепло конвекцией поверхностям нагрева. В котлах типа «Си» газы после испарительной части попадают в искроуловитель. Котел работает по принципу многократной принудительной циркуляции. Питательная вода из теплого ящика подается в сепаратор пара питательным насосом в количестве, необходимом для поддержания уровня воды в заданных пределах. Из сепаратора циркулирующая вода подается циркуляционным насосом в приемный коллектор котла, оттуда поступает в змеевики испарительной части. В испарительной части котла генерируется пароводяная смесь, которая из выхлопного коллектора поступает в сепаратор, где происходит отделение пара от воды. Пар из сепаратора направляется к потребителям, а отсепарированная вода поступает в водяной объем сепаратора, смешивается с питательной водой и вновь поступает в котел с помощью циркуляционного насоса. В котлах предусмотрена возможность регулирования паропроизводительности за счет перепуска части газов помимо испарительной части. Перепуск выхлопных газов в испарительную часть или в газоперепускную трубу осуществляется газоперепускным устройством. Заглушение шума выхлопа ДВС в требуемых пределах достигается за счет расширения и сжатия газов при прохождении их через котел. В котле, оборудованном искроуловителем, улавливание частиц несгоревшего топлива осуществляется за счет изменения направления и скорости газов. 34 6 Судовая водоопреснительная установка. Водоопреснительная установка Д5М (рис.13) предназначена для получения пресной воды (дистиллята) из забортной (морской) воды. Получаемый дистиллят используется для пополнения запасов питательной воды паровых котлов, пресной воды системы охлаждения дизелей и в качестве исходной для приготовления питьевой и мытьевой воды. Рисунок 13 - Водоопреснительная установка Д5М При использовании дистиллята для питьевых и мытьевых целей проектантом судна должны предусматриваться средства, обеспечивающие его обработку с целью придания качеств, удовлетворяющих санитарно- гигиеническим требованиям, предъявляемым к питьевой и мытьевой воде. Греющей средой опреснительной установки должна быть пресная вода системы охлаждения дизелей или пресная вода, нагретая насыщенным паром при помощи пароводяного инжектора или другими судовыми средствами по усмотрению проектанта судна. 35 Безотказность установки обеспечивается без постоянного обслуживания и контроля периодами 5000 ч. на любых режимах непрерывно или с необходимыми по условиям эксплуатации судна остановками и вводами в действие, при периодическом контроле не менее одного раза в сутки. В указанный период (при необходимости) в зависимости от условий эксплуатации (района плавания) допускается проведение химической чистки теплообменных носителей. Период между чистками теплообменных поверхностей от накипи не должен быть менее 3000ч. Необходимость чистки определяется снижением производительности на 25% от номинальной. Среднее время восстановления установок не превышает 24 часов, средняя трудоемкость технического обслуживания за год не превышает 110 часов. Ввод установок в действие и остановка производится вручную. Система управления обеспечивает защиту и сигнализацию о работе установок. Технические данные Тип установки………………………………………………………..Утилизационная Производительность, т/сут…………………………………………… 25 Общее солесодержание дистиллята, мг/л по NaCl, не более…………. 5,0 Содержание ионов хлора в дистилляте, мг/л, не более……………….. 2,0 Содержание никеля в дистилляте (на установившемся режиме), мг/л, не более………………………………………………………… 0,05 о Температура дистиллята на выходе из установки, С, не более………. 50 Давление в конденсаторе (при нормальном барометрическом давлении), МПа (кгс/см2), не более………………… ….минус 0,092 (минус 0,92) Давление дистиллята за агрегатом, МПа (кгс/см2), не более….. 0,24 (2,4) 2 Давление забортной воды перед установкой, МПа (кгс/см ), в пределах…………………………………………………. 0,22…0,30 (2,2…3,0) 3 Расход забортной воды на питание, м /ч……………………………... 4,16 3 Расход забортной воды на установку, м /ч, не более………………… 100 Соленость морской воды, г/л, по NaCl ………………………………. 41,0 о Температура забортной воды, С……………………………...от минус 2 до плюс 32 Количество забортной воды и рассола за воздушно-рассольным эжектором, м3/ч ………………………………………………………… 100 Противодавление за воздушно-рассольным эжектором, МПа (кгс/см2), не более………………………………………… 0,07(0,7) о Температура греющей воды, С, в пределах……………………….. .60-80 Гидравлическое сопротивление нагревательной батареи по 36 контуру греющей воды, МПа (кгс/см2), не более……………………… 0,070 (0,7) Теплосъем нагревательной батареи, кДж/ч (ккал/ч), не более………………………………………………………… 259х104 (61,8х104) При работе на паре: Давление насыщенного пара перед инжектором, МПа (кгс/см2)…………………………………………………………….. 0,5 (5,0) Противодавление на сливе конденсата греющего пара, МПа (кгс/см2), не более………………………………………………... 0,02 (0,2) Расход греющего пара, кг/ч……………………………….. 1050±160 Параметры электроэнергии: Род тока……………………………… ………………………… ~ 3х фазный Частота тока, Гц …………………………………………………… 50 Напряжение, В……………………………………………………. 380 Потребляемая мощность, кВт, не более…………………………. 2,1 Масса агрегата без инжектора В сухом состоянии, кг, не более……………………………….. 2390 С инжектором: В сухом состоянии, кг, не более……………………………….. 2500 В рабочем состоянии, кг, не более…………………………….. 2950 6.1 Конструкция установки Рисунок 14 - Схема утилизационной вакуумной водоопреснительной установки типа Д 1 – ротаметр (датчик расхода); 2 – соленомер; 3 – трубопроводы подвода и отвода греющей воды к испарителю; 4 – трубопровод для отвода конденсата; 5 – трубопровод подвода греющего пара; 6 – конденсатор; 7 – жалюзийный сепаратор; 8 – отбойный конус пароводяной смеси; 9 – воздушно – рассольный эжектор; 10 – трубопровод отвода рассола; 11 – насос забортной воды;12 – 37 трубки греющей батареи; 13 – сборник дистиллята; 14 – насос откачки дистиллята; 15 – электромагнитный клапан. Установка представляет собой агрегат моноблочной конструкции, в состав которого входит оборудование, обеспечивающее надежную работу установки по ее прямому назначению Основой агрегата является испаритель-конденсатор, на котором закреплены все аппараты, механизмы, приборы, арматура, связанные между собой трубопроводами и электрическими цепями, которые обеспечивают работу установки без наличия постоянной вахты. Испаритель-конденсатор представляет собой вертикальный вакуумный аппарат, состоящий из конденсатора с двумя вертикальными жалюзийными сепараторами и отбойным щитом, батареи нагревательной, к нижней части которой посредством болтов присоединена крышка. Конденсатор посредством болтов соединен с нагревательной батареей и рамой. Установка снабжена необходимым комплектом приборов и специальной арматурой, обеспечивающей местный контроль: Производительности установки и расхода питательной воды- расходомерами; Давления в конденсаторе, давление забортной воды на входе и выходе из конденсатора и давление нагнетания электронасоса дистиллятного – вакуумметром, манометрами и мановакууметром, установленными на щите приборов; Температуры греющей воды на входе и выходе из нагревательной батареи и испарения с помощью термометров биметаллических типа ТК-100-75К-Т1, Т2, Т3; На трубопроводе забортной воды за конденсатором имеется приварыш с пробкой, позволяющий установить любой из указанных термометров. Установка снабжена системой автоматического управления, которая обеспечивает: 38 Местный контроль солесодержания дистиллята комплектом солемера СКМ102; Автоматический сброс засоленного дистиллята в корпус испарителя при повышении его солесодержания выше допустимого значения 5 мг/л Отключение электронасоса дистиллятного при падении давления в нагнетательном трубопроводе ниже 0,06 МПа по сигналу реледавления РД-1-0М5-01-1; Световую сигнализацию на щите управления; С одновременной выдачей звукового сигнала: О падении давления в нагнетательном трубопроводе электронасоса дистиллятного ниже допустимого значения; О повышении солесодержания дистиллята выше нормы; О повышении температуры греющей воды выше допустимого значения (85оС) по сигналу датчика-реле температуры ТР-0М5-08 (Только при работе установки на паре с инжектором). 6.2 Принцип действия установки. Принцип действия установки основан на частичном испарении морской воды с последующей конденсацией образовавшегося при этом пара. В качестве теплоносителя, обеспечивающего используется пресная вода, отбираемая процесс испарения, из системы охлаждения дизеля, либо пресная вода, нагреваемая паром в инжекторе пароводяном. Греющая вода циркулирует в межтрубном пространстве корпуса батареи и отдает свое тепло морской воде, поступающей в трубки батареи. Морская вода, подаваемая к установке, проходит через конденсатор и в качестве рабочей подается к эжектору воздушно-рассольному, а затем через клапан невозвратно запорный отводится за борт. Часть воды, равная примерно четырехкратной производительности установки, отбирается за конденсатором и подается на питание испарителя. На трубопроводе питания установлены 39 расходомер, невозвратно-запорный клапан, подпружиненный клапан и шайба дроссельная. Клапан подпружиненный предназначен для перекрытия подачи воды в испаритель в случае снижения давления морской воды перед эжектором до 0,1 МПа (1 кгс/см2), тем самым предохраняя испаритель от затопления при недостаточном для нормальной работы эжектора напоре рабочей воды. Шайба дроссельная предназначена для ограничения подачи морской воды на питание испарителя. Поднимаясь по трубкам батареи, морская вода нагревается и частично испаряется. Неиспарившаяся вода (рассол) через центральную трубу батареи, сливную трубу и клапан запорный отводится к эжектору, непрерывно откачивающему рассол из испарителя за борт. Пар, образовавшийся в испарителе, проходит от отбойного щита, препятствующего уносу крупных капель циркулирующего рассола, через два вертикальных жалюзийных сепаратора (где отделяются капли влаги) и поступает в межтрубное пространство конденсатора, где конденсируется, отдавая тепло охлаждающей морской воде, проходящей внутри трубок. Полученный в конденсаторе дистиллят самотеком стекает к электронасосу дистиллятному и направляется им преобразователь через клапан первичный невозвратно-запорный измерительный, подпружиненный, расходомер и клапан переключающий электромагнитный в зависимости от солености в судовую систему пресной воды через клапан дроссельный или в корпусе испарителя. Отделившиеся в жалюзийных сепараторах капли влаги через гидрозатворы поступает в корпус испарителя. Клапан дроссельный на дистиллятном трубопроводе предназначен для создания дополнительного сопротивления системы с тем, чтобы обеспечить спецификационный расход дистиллята. Вакуум в испарителе создается воздушно-рассольным эжектором, обеспечивающим отсос из испарителя паровоздушной смеси и рассола. 40 7 Сепаратор льяльных вод. 7.1 Назначение сепаратор льяльно-балластных вод СК10М Рисунок 15 - СЛВ Сепаратор льяльно-балластных вод коалесцирующего типа (рис. 15) предназначен для очистки нефтесодержащих льяльно-балластных вод от нефтепродуктов. Устанавливаются на судах и кораблях неограниченного района плавания. Технические данные Тип сепаратора………………… …………….….коалесцирующий Максимальная пропускная способность на режиме 3 непрерывной прокачки……………………………....10м /ч Плотность сепарируемых нефтепродуктов…………..……. до 0,97 Содержание нефтепродуктов в воде перед сепаратором………………………………………….....от 0 до 100% Содержание нефтепродуктов в воде после сепаратора…………………………………………...……...100 млн-1 Температура подогрева ………………………………….45…50 оС 41 7.2 Состав устройства и принцип работы сепаратора без подогрева В состав сепаратора (рис.16) входят следующие основные составные части: корпус, коалесцирующие элементы, арматура и контрольно- измерительные приборы, сигнализатор уровня, клапан воздушный. Рисунок 16 - Схема СЛВ СК10М 1-батарея, 2-крышка подогревателя, 3-фланец, 4-коалесцирующие элементы, 5- крышка, 6-сигнализатор уровня, 7-клапан воздушный, 8нефтесборник, 9-крышка, 10-корпус. Корпус сепаратора представляет собой сварную конструкцию, состоящую из обечайки, эллиптического днища с одной стороны, фланца под крышку и патрубка- с другой стороны. Внутри корпус разделен поперечной переборкой на полости А-грубой и Б-тонкой очистки воды, полости очистки в свою очередь разделены перегородками на два каскада. В полости А-грубой очистки размещены водораспределительные трубы с приварышами под установку коалесцирующих элементов. На обечайке корпуса расположены патрубки 42 подвода загрязненной воды, отвода очищенной воды, осушения, для установки предохранительного клапана, приварыши под реле давления, поворотное устройство крышки, ответвительные штуцеры под манометры. В верхней части корпуса установлены два нефтесборника. На нефтесборниках размещены приварыши для установки сигнализаторов уровня, клапанов воздушных, подключения клапанов контрольных измерительных приборов, подключения для клапанов слива нефтепродуктов. Для постановки на фундамент в нижней части корпуса приварены две опоры. Очистка сепараторе загрязненных производится нефтепродуктами следующим льяльно-балластных образом: льяльно-балластная вод в вода поступает в первое отделение каскада полости грубой очистки А. В первом каскаде крупные капли нефтепродуктов всплывают в нефтесборники, а более мелкие вместе с водой поступают на коалесцирующие элементы, мелкие частицы нефтепродуктов укрупняются и с поверхности элементов всплывают в первый сборник. Часть нефтепродуктов, которые не успели скоалесцироваться и всплыть в полости грубой очистки, пройдя элемент, укрупняются и далее с потоком воды поступают во внутреннюю полость элемента, накапливаются в них и затем, через распределительные трубы вытесняются в полость очищенной воды (тонкой очистки). В этой полости отсепарированные нефтепродукты всплывают во второй нефтесборник, а очищенная вода, опускаясь в заборную трубу, сливается за борт. При накоплении нефтепродуктов в нефтесборниках до установленного уровня, они сливаются с помощью системы автоматики через электромагнитные клапаны в цистерну грязного топлива. Работа автоматики слива нефтепродуктов проверяется с помощью контрольных клапанов. Подача нефтесодержащих вод в сепаратор на очистку. Нефтесодержащая нефтесодержащих вод вода из льяльных приемников, цистерны сбора или замещаемых топливных цистерн электронасосным 43 агрегатом через фильтр сетчатый и фильтр механических примесей подается в сепаратор, где происходит очистка её от нефтепродуктов. Очищенная вода из сепаратора через невозвратно-запорный клапан сливается за борт, а отсепарированные нефтепродукты через запорный клапан с электромагнитным приводом- в цистерну грязного топлива. Реле разности давления отключает насос при срыве давления в системе при окончании откачки воды, в случае отсутствия в льялах или цистерне соответствующих датчиков уровня. Арматура, установленная на трубопроводах, служит для отключения отдельных частей сепарационного оборудования при профилактических работах, при ремонте, при этом слив воды производится в цистерну сбора льяльных вод. Смотровой фонарь дает возможность визуально контролировать слив очищенной воды. Для контроля смеси, поступающей на сепаратор и сливаемой очищенной воды, на соответствующих трубопроводах устанавливается пробоотборные устройства. В сепараторах с подогревом температура смеси, поступающей на очистку, поддерживается автоматически в заданных пределах датчиком-реле температуры, управляющим паровым клапаном с электромагнитным приводом и щитком питания. Конденсатоотводчик служит для отвода образовавшегося конденсата. С целью увеличения срока службы коалесцирующих элементов сепаратора и улучшения условий очистки целесообразно нефтесодержащие воды из льяльных приемников подавать на очистку в сепаратор после предварительного отстоя ее в цистерне сбора нефтесодержащих вод. 44 8 Установка очистки сточных вод СТОК-10М 8.1 Описание конструкции и принципа действия сепаратора очистки хозяйственных сточных вод. Установка сток предназначена для очистки и обеззараживания сточных и хозяйственно-бытовых вод судов и других объектов (рис 18). Рисунок 18 - Сепаратор очистки хозяйственных сточных вод СТОК-10М Описание конструкции установки и принципа работы Установка моноблочная, смонтирована на раме, включает блок физикохимической очистки, состоящий из смесительного устройства, отстойника, включающего камеру хлопьеобразования и плавающий фильтр, а так же отсек обеззараживания. На передней стенке корпуса отстойника на кронштейне размещены три реагентовых бака и три насоса дозатора. На раме установлены насосы, откачивающие из установки очищенную воду, а так же осадок (шлам) из отстойника. Управление работой установки осуществляется при помощи щита управления. Установка работает следующим образом. Сточная вода (СВ) по напорному трубопроводу подается в смесительные устройства, в которые последовательно с помощью насосов дозаторов из реагентовых баков вводятся последовательно растворы коагулянта и флокулянта (например, сернокислого алюминия и 45 полиакриламида). Процесс выделения из СВ загрязнений в виде хлопьев происходит в камере хлопьеобразования, размещенного в корпусе отстойника. В отстойнике хлопья загрязнений укрупняются, оседают на наклонное днище отстойника и скапливаются в нижней зоне, откуда периодически откачиваются насосом в судовую шламовую цистерну. Вода, освобожденная от хлопьев загрязнений, поднимается вверх и проходит сквозь слой плавающей фильтрующей загрузки, который ограничен сверху и снизу металлическими сетками. Таким образом, осуществляется второй этап очистки. Вода, прошедшая очистку, переливается через кромку лотка и затем попадает в отсек обеззараживания, верхний и нижний уровни воды в отсеке обеззараживания контролируется датчиками уровня, управляющими включением и отключением откачивающего насоса. Обеззараживающий раствор подается в отсек обеззараживания из бака насосом- дозатором. Пробы воды для контроля качества коагуляции и процесса очистки в целом отбираются соответственно при помощи пробоотборных краников. Технические данные № 1 2 3 4 5 6 7 8 9 Наименование параметров Производительность, куб.м/сут Показатели исходной воды, не более -концентрация взвешенных веществ (ВВ), мг/л -Биохимическое потребление кислорода (БПК), мг/л -коли-индекс, шт/л Показатели обработанной воды, не более -ВВ, мг/л -БПК, мг/л -коли-индекс, шт/л -остаточный хлор, мг/л Род тока Напряжение трехфазное, В Потребляемая мощность, кВт Габариты,м Масса, кг -в сухом состоянии -в рабочем состоянии Средний срок службы, лет -до капитального ремонта Значение параметра 10 500 400 10000000 40 40 1000 1,5-3,0 Переменный 380/220 2,2 1,3х1,5х1,8 760 3700 10 46 10 11 12 13 14 15 -до списания Ремонтопригодность -суммарная трудоемкость технического обслуживания, чел х ч/год Расход реагентов -сернокислый алюминий, кг/сут -полиакриламид, кг/сут -гипохлорид натрия (10%), л,/сут Продолжительность нахождения воды в отстойнике, мин Скорость восхождения потока в зоне осветления, мм/с Высота фильтрующего слоя, мм Продолжительность контакта СВ с обеззараживающим реагентом, мин 15 50 2,5 0,15 2,5 30 1,2 400 30 47 9 Судовой инсинератор СП-10 Конструкция и принцип действия судового инсинератора Судовой Инсинератор СП 10 - используется для сжигания всех видов отходов на судах(рис.19). Процесс сжигания проходит автоматически. Продолжительность цикла сгорания регулируется настройкой реле времени. По окончании установленного цикла сгорания инсинератор переходит в режим охлаждения. Рисунок 19 – Инсинератор СП-10 Инсинератор СП-10 - мусоросжигательная печь - представляет собой единый блок, в состав которого входят корпус, топочное устройство, загрузочная дверь, шурующее устройство, элементы автоматического управления, контрольно-измерительные приборы и арматура. Корпус инсинератора СП-10 разборный и состоит из днища, футеровки, термоизоляции 3, наружных стенок и перекрытия. Футеровка выполнена из огнеупорных блоков, образующих камеру сжигания цилиндрической формы. Блоки уложены один на другой и соединены друг с другом проставкой. В соединениях блоков футеровки предусмотрены отверстия — сопла, через которые воздух тангенциально поступает в камеру сгорания. Сверху корпус заканчивается 48 фланцем для присоединения газоотводного патрубка. Днище, наружные стенки и перекрытия — полые. Воздух, нагнетаемый вентилятором топочного устройства, проходит последовательно перекрытие, стенки и днище, охлаждая наружную поверхность установки. Для предотвращения возможности открытия загрузочной двери при температуре в газоотводном канале выше 70 °С установлен электромагнитный замок. Для усиления процесса горения установлено шурующее устройство. Необходимый для горения воздух кроме сопл подается еще и через топочное устройство. Пуск инсинератора СП-10 осуществляется с помощью дизельной форсунки. При достижении в камере сгорания температуры 800 °С включается дозирующее устройство, обеспечивающее подачу обводненных нефтеотходов; когда температура достигнет 850 °С, срабатывает датчик, дизельная форсунка отключается; подача нефтеотходов прекращается при температуре 1100 °С. Технические характеристики инсинератора СП-10 Воздушное охлаждение, максимальная температура не превышает….... 333°К Производительность по сжиганию судовых отходов, кг/ч …………………..10 Масса разовой загрузки, кг…………………………………………………….. 30 Максимальная температура в камере сжигания, °К ………………………..1373 Температура уходящих газов, °К, не более ………………………………….623 Потребляемая мощность, кВт, не более……………………………………… 4,8 Напряжение трехфазной сети, В ……………………………………………...380 Частота, Гц……………………………………………………………………… 50 Максимальный расход топлива, кг/ч ………………………………………….2,5 Габаритные размеры, мм ………………………………………...1220x980x2020 Масса, кг ………………………………………………………………………1400 49 10 Рулевое устройство Машина рулевая электрогидравлическая Р15М1-1(рис.20) предназначена для перекладки руля при управлении судном. Рисунок 20 - Рулевая машина Технические данные Тип рулевой машины – электрогидравлическая, четырехцилиндровая, плунжерная, для одного баллера, с двумя электроприводными насосными агрегатами (силовыми установками), с электрической системой управления, обеспечивающей дистанционное управление из внешних постов и ручное аварийное(местное) управление на насосах, с электрооборудованием переменного тока 380В с частотой 50Гц и системой контроля предельных параметров. Номинальный крутящий момент на баллере руля, развиваемый рулевой машиной при угле перекладки руля 0,61 рад (35°) и расчетном номинальном рабочем давлении в цилиндрах: 16 МПа(160 кгс/см2) = 250кНм(25тс.м) МПа(100 кгс/см2) = 160кНм(16тс.м) Рабочий угол перекладки руля от среднего положения на каждый борт 0,61рад(35°) Длительность перекладки руля от 0,61рад (35°) одного борта до 0,52рад (30°) другого борта при работе одного насосного агрегата составляет 28с 50 Давление рабочей жидкости в цилиндрах привода, соответствующее настройке предохранительных клапанов при давлении: 16 МПа (160 кгс/см2) = 19 МПа (190 кгс/см2) МПа (100 кгс/см2) = 12,5 МПа (125 кгс/см2) Предельный угол поворота румпеля от среднего положения на каждый борт: - до упора, расположенного на элементах конструкции корпуса судна = 0,637рад (36,5°) - до упора плунжеров в дно цилиндров = 0,65рад (38°) Расхождение между показанием стрелки истинного положения руля электрического указателя в пульте управления и фактическим положением руля по шкале рулевой машины: - при нахождении руля в ДП = 0,017рад (1°) - при нахождении руля от 0 до 0,61рад = 0,026рад (1,5°) Расхождение в показателях стрелок заданного и истинного положения руля на пульте управления после полной отработки рулём заданной перекладки, при виде управления «следящий» = 0,035рад (2°) Температура рабочей жидкости: Рабочая = 278-333К (5-60°С) Максимально допустимая, не более 10 мин = 343К (70°С) В состав рулевой машины входят следующие основные части: Привод к баллеру = 1шт Насосный агрегат = 2шт Главная клапанная коробка = 2шт Привод к датчику = 1шт Блок заполнения = 1шт Бак пополнительный = 2шт Цистерна резервная = 2шт Масляный трубопровод с арматурой = з шт Щит манометровый = 4шт 51 Щит питания и управления сигнализацией = 2шт Щит аварийной сигнализации = 1шт Система дистанционного электрического управления Рисунок 21 - Схема рулевого привода 52 11 Палубные механизмы и якорно-швартовые устройства Классификация якорных и швартовых устройств Стоянка судна на якоре и швартовка его к причалу или другому судну обеспечивается с помощью якорных и швартовых устройств и механизмов. К якорным устройствам относятся - якоря, якорные цепи, клюзы, стопоры, а к швартовым - кнехты, вьюшки. Рисунок 22 - Брашпиль Каждое судно, за исключением мелкого флота, снабжается кормовым якорем, масса которого должна быть не менее половины массы наибольшего из носовых якорей. К механизмам, предназначенным для выполнения якорных и швартовых операций, относятся шпили, брашпили и лебедки (рис.22). Шпили могут быть только швартовыми или якорно- швартовыми. Брашпили же, как правило, имеют как звездочки так и тросовые барабаны и поэтому используются для подъема якоря и выбора швартовов. Якорные механизм должен обеспечивать быструю отдачу якоря, вытравливание якорной цепи нужной длины, торможение ее движения и стопорение, отрыв якоря от грунта, его подъем и уборку в клюз. 53 Рисунок 23 - Принципиальная схема брашпиля 1-электродвигатель, 2-пульт управления, 3-тормозное устройство включаемое маховиком, 4-звездочки, 5- боковые барабаны. Перед пуском якорного или швартовного механизма необходимо проверить исправность и убедиться. Чтобы не было посторонних предметов, мешающих действию его части или на пути движения каната. Во время действия брашпиля нежно следить за тем, чтобы трущиеся поверхности были смазаны, чтобы не появлялись ненормальные стуки и слабина. В походном положение якорная цепь должна находиться в цепном ящике, винтовые стопоры замкнуты, клюзы со стороны палубы закрыты, звездочки на брашпиле разъединены от кулачковой муфты, но заторможены ленточным тормозом. Рисунок 24 - (слева направо) шпиль и кнехты 54 Шпиль расположен на корме и необходим для осуществления швартовых работ. Состоит из 2-х главных частей: узел механический и электродвигатель. Электродвигатель соединён предохранительной муфтой скольжения с грудной коробкой. Рисунок 25 - (слева направо) клюз и вьюшка 55 12. Конструкция и принцип действия судовых грузовых устройств Грузовые стрелы Грузовые стрелы устанавливают на мачтах или грузовых колоннах. Лёгкая грузовая стрела состоит из длинного металлического стержня трубчатой или ажурной конструкции, один конец которого (шпор) шарнирно связан с мачтой, грузовой колонной или самостоятельным фундаментом вблизи мачты, а второй конец (нок) поддерживается снастью, называемые топенантом. Благодаря шарниру стрела может поворачиваться в горизонтальной и вертикальной плоскостях. Последнее достигается изменением длины топенанта, который выбирают или стравливают, либо с помощью турачки грузовой лебёдки, либо специальной топенантной лебёдки. При отсутствии специальных лебёдок топенанты в нужном положении стопорят с помощью сцепного стопора с треугольным звеном, который накидывают на рым или обух палубы. Рисунок 26 - Грузовые стрелы Продолжительность одного цикла работы стрелы – 4 или 5 мин, а возможность подать груз в точно заданное место ограничено. Кроме того, разворачивать стрелу с грузом приходиться либо вручную, либо с помощью лебёдок неработающих стрел, что не всегда возможно. Поэтому на практике 56 предпочитают спаренную работу двух стрел. В этом случае перемещение груза происходит вследствие согласованного изменения длины соединенных на одном гаке – шкентелей двух грузовых стрел, из которых одна неподвижно закреплена над просветом грузового люка (люковая стрела), а другая вынесена за борт (береговая стрела). Несмотря на некоторое снижение грузоподъёмности при спаренной работе грузовых стрел (около 40 – 60 % грузоподъёмности одиночной стрелы), общая производительность такого грузового устройства увеличивается в 3 - 4 раза, так как рабочий цикл длится только 35 – 40 сек. 57 13. Общесудовые системы 13.1 Пожарные системы. 13.1.1 Система углекислотного пожаротушения Система углекислотного тушения предназначена для тушения пожара объемным способом в следующих помещениях. МКО Трюмах и твиндеках Помещение АДГ Помещение малярной Помещение сжигания мусора Действие системы основано на принципе создания в районе очага пожара среды с содержанием кислорода, недостаточным для горения. Двуокись углерода поступая в закрытое помещение, оседает вниз и вытесняет из окружающей атмосферы кислород. Батарея из двух баллонов для тушения главного двигателя расположена в МКО на II платформе. Рисунок 30 - СО2 для тушения ГД На концах сигнального трубопровода расположен свисток и очко сигнальное. При выходе двуокиси из трубопровода, свисток подает звук. Для контроля температуры воздуха в помещении каждой станции установлен термометр, видимый изнутри и снаружи через иллюминатор. Распределительный 58 коллектор обеспечивает подачу двуокиси углерода по самостоятельным трубопроводам раздельно в каждое помещение твиндеков и трюмов. Для контроля давления в системе во время пуска двуокиси углерода в охраняемое помещение на распределительном коллекторе установлен манометр со шкалой 25 Мпа. Рисунок 31 - Помещение с баллонами СО2 на главной палубе Двуокись углерода из баллонов выпускается поворотом рычагов головокзатворов при помощи пускового устройства. Проходит рабочий коллектор батарей и попадает в систему. Для предотвращения разрушения баллонов от повышения давления воздуха в баллоне при температуре свыше 96 градусов на головке баллона установлен нипель с отверстием, заплавленным легкоплавким сплавом. Температура плавления сплава -96 градусов. 13.1.2 Система водотушения. Обеспечивает подачу воды в любую точку на судне не менее чем из двух пожарных рожков. Напор воды в системе обеспечивает высоту струи на 10 -12 м выше самой высокой надстройки судна (3 насоса производительностью по 63м 3 / ч при напоре 80 м вод. ст. и 2 насоса по 100 м 3/ч при напоре 80 м вод. ст.). Рожки на открытых палубах и в коридорах устанавливаются на расстоянии один от другого не более 20 м; около каждого пожарного рожка размещают рукава с ручными стволами на открытых палубах, длина рукава 20 м, а во внутренних 59 помещениях 10 м; шланги (рукава) соединяются между собой и с рожками при помощи быстро смыкающихся гаек «Ротта». Рисунок 32 - Пожарная система водотушения 13.1.3 Паротушение. Применяется для тушения пожара в грузовых трюмах в топливных и масленых цистернах, в котельных и машинных отделениях, коффердамах (сухих отсеков), грузовых и насосных отделениях, в глушителях двигателях, в фонарных, малярных, багажных кладовых и в других помещениях. При паротушении используется насыщенный пар, поступающий через редукционный клапан под давлением 5 бар, в топливные цистерны пар поступает под давлением 6 – 8 бар. На судне имеется станция паротушения, от которой пар по независимым трубам поступает в различные помещения. На каждой станции паротушения имеется табличка с указанием назначения каждого стопарного клапана. Доступ к клапанам для пуска пара должен быть всегда свободным. 13.1.4 Пенотушение. Основывается на изоляции горящей поверхности от кислорода смесью липкой пены, которая экранирует поверхность и своей низкой теплопроводностью уменьшает ее нагревание. Обладает малой удельной массой, 60 пена легко удерживается на поверхности нефтепродуктов. Пену применяют для тушения электросетей находящихся под напряжением. Рисунок 33 - Судовая система пенотушения Химическая пена образована из порошка, хранящегося в баках по 16 – 20 кг. При взаимодействии его с водой в пеногенераторе, в качестве пенообразователя порошков используется смесь сернокислотного из 1 объема воды и порошка образуется 8 – 10 объемов. 13.2 Осушительная система Осушительная система предназначена для удаления из отсеков и помещений судна небольших масс воды, появляющейся в результате повседневной эксплуатации. Рисунок 34 - Осушительный центробежный насос 61 В систему входят: два осушительных центробежных насоса НЦВС 100/30А (рис.34). Трубопровод осушения трюмов № 1,2,3,4 помещения лага, машинного отделения выполнены в виде однолинейной магистрали, проложенной в междудонном коридоре трубопроводов и машинном отделении, с отростками в каждое из осушаемых помещений. На приемных отводах осушения машинного отделения установлены невозвратно-запорные клапана с ручным управлением и грязевые коробки. Для предотвращения загрязнения моря нефтью клапаны должны быть опломбированы и закрыты. Во всех помещения для сбора воды, предусмотрены сточные колодцы. Сточные колодцы МКО, за исключением кормового, закрыты решетками со сверлением. В сточных колодцах и помещениях лага установлены сигнализаторы уровня. Дистанционное контроль и управление осушительной системой осуществляется с помощью системы управления общесудовыми системами “ Нарочь “. Рисунок 35 - Система управления общесудовыми системами «Нарочь» Слив за борт вод, загрязненных нефтепродуктами категорически запрещается. 62 14 Судовая холодильная установка и система кондиционирования воздуха 14.1 Холодильная установка для охлаждения грузовых четырех грузовых трюмов 1-4. Грузовой трюм подразделен на два отсека: верхний и нижний, которые также представляют самостоятельные холодильные единицы. Производство холода осуществляется компрессионной холодильной машиной при одноступенчатом сжатии. Холодильная установка состоит из следующих основных элементов: 3 винтовых компрессорных агрегата; 3 кожухотрубных конденсатора; 3 сборника жидкости; 2 фильтров – осушителей; 10 воздухоохладителей; 1 масляного насоса для подачи в компрессор свежего масла или спуска отработавшего масла. Рисунок 36 - Винтовой компрессор 63 Рисунок 37 - Кожухотрубный конденсатор и сборщик жидкости Рисунок 38 - Экономайзер Рисунок 39 - Фильтр-осушитель Для охлаждения помещения предусмотрено два активных компрессорных агрегата. В зависимости от потребности в производительности установка может работать и с одним компрессором. Третий компрессор в резерве. Впрыскивание холодильного агента в воздухоохладители осуществляется при помощи 64 терморегулирующего вентиля терморегулирующего вентиля распределители жидкости в с внешним холодильный управлением агент воздухоохладители. В давления. поступает С через воздухоохладители холодильный агент испаряется за счет удаления тепла из охлаждаемого воздуха. Воздухоохладитель снабжен электрическим подогревателем, необходимым для их эксплуатации в северных широтах. 14.2 Система циркуляции охлаждающей воды Насосы охлаждающей воды всасывают морскую воду из кингстона и под давлением подают ее к кожухотрубному конденсатору и маслоохладителю. Нагретую воду, в зависимости от температуры охлаждающей воды, опускают за борт, а затем полностью или частично вновь всасываются насосом охлаждающей воды. Цель всего этого является достижения постоянной предварительной температуры охлаждающей воды. В зависимости от температуры воды или от производительности установки в эксплуатацию вводят два насоса. 14.3 Система циркуляции масла Дополнительным масляным насосом возможно подать свежее масло из танка свежего масла к каждому компрессору. Отработавшее масло перекачивается с компрессоров в танки отработавшего масла. Рисунок 40 - Масляный насос для подачи в компрессор свежего масла 65 14.4 Холодильная установка провизионных кладовых Холодильная установка провизионных кладовых служит для создания и поддержания в провизионных кладовых низких температур, необходимых для длительного хранения провизии. Мясо -261 К Рыба -261К Жиры-269К Мокрая провизия-275К Овощи-275К Сухая провизия-283К В состав установки входят: три компрессорно- конденсаторных агрегата МАК 6 Рб/П два ресивера морских линейных МРЛ -0,05А два теплообменника морских Т – 0,3 два осушительных –фильтра ОФЖУ-02-0М5 Трубопроводы жидкого и парообразного хладона, трубопровод аварийного выброса хладона от плавких пробок. 6. арматура хладоновая стальная 7. терморегулирующие вентили 8. КИП 1. 2. 3. 4. 5. Технические данные Холодильная установка провизионных кладовых одноступенчатая с непосредственным кипением хладона-12 в приборах охлаждения провизионных кладовых. Установка разделена в соответствии с температурными режимами в кладовых на два самостоятельных блока: «минусовой» блок включает кладовые мяса, рыбы, жиров; «плюсовой» блок включает кладовые овощей, мокрой и сухой провизий. Каждый блок обслуживается одним компрессорно-конденсаторным агрегатом МАК 6 Рб/П (рис 41). 66 Рисунок 41 - Компрессорный агрегат провизионных камер Холодильная установка работает следующим образом, компрессор отсасывает через теплообменник пары хладона из приборов охлаждения, установленных в провизионных кладовых, сжимает их и нагнетает в конденсаторе, где пары конденсируются. Жидкий хладон переохлаждается в теплообменнике, осушается и очищается от механических примесей в осушителефильтре и после дросселирования в ТРВ поступает в приборы охлаждения провизионных кладовых, где кипит, охлаждая воздух кладовых. Образующиеся пары хладона отсасываются компрессором через теплообменник, где пары осушаются и перегреваются. Компрессор сжимает перегретые пары хладона и цикл повторяется. Дистанционное измерение температуры воздуха в кладовых обеспечивается прибором КИТУ в системе “ НАРОЧ'' расположенного в ЦПУ. Установка полностью автоматизирована и не требует непрерывного наблюдения. Периодически должны контролироваться плотность соединений системы, исправность механизмов и приборов автоматики, чистота оборудования, сохранность изоляции и окраски. Наблюдение за компрессорноконденсаторными агрегатами, приборами защиты, управления, сигнализации и КИП производить в соответствии с инструкциями по их обслуживанию. Меры безопасности. К обслуживанию установки допускаются лица, прошедшие проверку знаний по устройству и схеме данной холодильной установки. Холодильная установка 67 должна постоянно содержаться в исправности. Запрещается работа механизмов со снятыми защитными кожухами. 14.5 Холодильная установка системы кондиционирования воздуха Холодильная установка СКВ служит для охлаждения и осушения воздуха, подаваемого в жилые и служебные помещения судна при работе системы кондиционирования воздуха в режиме «Лето». В составе установки входят трубопроводы жидкого и парообразного хладона, а также трубопроводы аварийного выброса хладона от предохранительных клапанов конденсаторов и ресивера. Состав установки o o o o два агрегата компрессорно-конденсаторных МАК40 РЭ ресивер хладоновый линей МРЛФ-0,2 два воздухоохладителя конденсаторов КХ63/25 два теплообменника змеевиковых МХМ60/I-II Технические данные Холодильная установка работает следующим образом; компрессоры отсасывая через теплообменники и отделитель жидкости пары хладона из воздухоохладителей сжимают их и направляют в конденсаторы в которых пары хладона конденсируются. Жидкий хладон осушается и освобождается от механических частиц в фильтрах - осушителя и переохлаждается в теплообменниках. После дросселирования в ТРВ жидкий хладон поступает в воздухоохладители воздух. Образовавшиеся при кипении пары хладона осушаются в отделителе жидкости и перегреваются в теплообменниках. Компрессоры отсасывают пары и цикл повторяется. При значительных колебаниях тепловой нагрузки предусмотрена возможность работы установки через ресивер. Ресивер служит также для сбора хладона при ремонте или длительной стоянке. Работа холодильной установки автоматизирована, ручным будет первоначальный пуск и остановка, выбор количества работающих агрегатов, настройка шкафа управления, пополнение маслом и хладоном, осушка хладона в системе. 68 15 Охрана окружающей среды Общие требования к эксплуатации судна, судовым механизмам, системам в части охраны окружающей среды. Основным документом, регламентирующим охрану окружающей среды на море, является International Convention for Prevention of Pollution from Ships, 1973/78 – MARPOL. МАРПОЛ-73/78 использует следующие определения терминов: вредное вещество – любое вещество, которое при попадании в море способно создать опасность для здоровья людей, причинить вред живым ресурсам,морской флоре и фауне, нарушить природную привлекательность моря в качестве места отдыха или помешать другим видам правомерного использования моря; сброс – любой выброс с судна, какими бы причинами он не вызывался, утечка, удаление, разлив, протечка, откачка, выбрасывание или опорожнение любых веществ или стоков; нефть – это нефть в любом виде, включая сырую нефть, жидкое топливо, нефтесодержащие осадки и очищенные нефтепродукты; нефтесодержащие продукты – смесь с любым содержанием нефти. Судно обязано иметь Свидетельство о предотвращении загрязнения нефтью (International Oil Pollution Prevention Certificate). . Источники загрязнения на судне и мероприятии по их устранению. Основным источником загрязнения при эксплуатации флота являются накопления на пассажирских и грузовых судах хозяйственно-бытовых и нефтесодержащих вод, сухого мусора и отходов, образующихся в процессе эксплуатации водного транспорта. Контрольно-измерительные приборы системы сбора и очистки нефтесодержащих трюмных вод должны обеспечивать надежный контроль основных эксплуатационных характеристик: напора и высоты всасывания системы, температуру воды, давления в полостях сепаратора и др. 69 Система автоматического замера, регистрации и управления сбросом отсепарированной воды за борт снабжается самописцем для непрерывной регистрации чистоты сбрасываемых вод с указанием даты сброса и времени суток. Система должна автоматически прекращать сброс при повышении допустимого уровня нефтесодержания. На работоспособности такой системы не отражаются качка и вибрация судна, крен до 22,5°. Средства автоматического управления системой очистки должны обеспечивать: слив выделяющихся в сепараторе нефтепродуктов, остановку насоса при повышении давления в сепараторе более допустимого, пуск насоса при осушении льял и колодцев. Трубопроводы систем должны быть спроектированы на срок службы до заводского ремонта не менее 10 лет. Судовая энергетическая установка (СЭУ) и вспомогательные механизмы служат источником образования нефтесодержащих вод, нефтеостатков, различных испарений (паров) и газов. При их эксплуатации возникает вибрация, передающаяся по корпусным конструкциям и трубопроводам как не опорным связям, теплота и шум, оказывающие воздействие как на морскую, так и на воздушную среды. В процессе жизнедеятельности членов экипажа судна, при обеспечении их санитарно-гигиенических потребностей образуется определенное количество сточных и хозяйственно-бытовых вод, а так же некоторое количество твердого мусора, которые не должны попадать в окружающую среду без предварительной обработки. Технические средства по предотвращению загрязнению водной среды Защита водной среды от загрязнения, подразумевает под собой, предотвращение выбросов отходов, различного типа, в воду. Для этого применяются различные судовые технические средства. Весь мусор, имеющийся на судне, собирается в специальные контейнеры, которые делятся на четыре типа: контейнер для пластмасс промасленной ветоши бытовых отходов пищевых отходов 0.1м3 0.3м3 0.5м3 0.5м3 70 По приходу в какой либо порт, все контейнеры освобождаются от мусора. Примечание: пищевой контейнер используется только в трёх мильной зоне. За пределами этой зоны пищевые отходы выбрасываются за борт. Обработка сточных вод Для обработки сточных вод применяется СТВ(сепаратор трюмных вод) очистка льяльных вод от нефти, к нему присоединяется фильтр-приставка TURBULO-для очистки от более мелких частиц. КМРЭ-50 – установка для переработки фекальных вод. Для сжигания твердого мусора используется судовой инсинератор. Вещества, загрязняющие море с судов, подразделяются на четыре группы: 1. 2. 3. 4. нефть; вредные вещества (кроме нефти); сточные воды; мусор. Нефть означает нефть в любом виде, включая сырую нефть, жидкое топливо, нефтяные осадки и остатки. Вредное вещество – любое вещество, которое при попадании в море способно создать опасность для здоровья людей, причинить вред живым ресурсам, морской флоре и фауне, нарушить природную привлекательность моря в качестве места отдыха и помешать другим видам его правомерного использования. Сточные воды означают стоки и прочие отходы из всех видов туалетов, амбулаторий, лазаретов и т.п., из помещений, где содержатся живые животные, а также прочие воды, которые смешаны с этими стоками. Мусор – все виды продовольственных, бытовых и эксплуатационных отходов (исключая свежую рыбу), которые образуются в процессе нормальной эксплуатации судна и подлежат постоянному или периодическому удалению, кроме веществ, названных выше. Сброс с судна нефти и других вредных веществ может быть эксплуатационным и аварийным. Эксплуатационный сброс нефти представляет собой удаление содержащейся в льяльных, балластных и промывочных водах нефти, попадающей туда в процессе нормальной эксплуатации судна – в результате мойки грузовых и топливных танков, ремонтных работ в машинных помещениях и т.п. при бункеровке, неправильным 71 обслуживанием оборудования, разрывами шлангов или трубопроводов, аварией или гибелью судна. С целью определения оптимальных приемов и методов ликвидации разлива нефти при аварии судна разрабатывается судовой план чрезвычайных мер по борьбе с загрязнением нефтью. Ответственность за разработку плана возлагается на старшего помощника капитана и старшего механика. План для сухогрузного судна должен предусматривать своевременное принятие всех необходимых мер для перекачки топлива из поврежденных в неповрежденные топливные цистерны, в сборные цистерны льяльных нефтесодержащих вод, в крайнем случае, в балластные цистерны или в свободные от груза трюмы. При этом должны быть приняты все возможные меры против выброса топлива за борт по балластной магистрали и попадания воды из балластной магистрали в топливную систему. Для сбора сточных вод на всех судах валовой вместимостью 200 рег. т и более или на которых перевозится более 10 человек, предусматривается цистерна для сбора сточных вод, оснащенная световой и звуковой сигнализацией при заполнении ее на 80 %. На этих судах должна иметься установка для обработки сточных вод, в состав которой входит накопитель судовых стоков, устройство для их очистки и устройство для обеззараживания. Очищенная и обеззараженная вода сбрасывается за борт. Суда оборудуются устройствами для сбора или для сжигания мусора. Для сбора мусора используются одобренные Морским регистром судоходства контейнеры. Для сбора всех видов синтетики и пластмасс, включая синтетические тросы и рыболовные сети, оборудуется специальная емкость. Может быть предусмотрена установка для измельчения пищевых отходов, изделий из бумаги, ветоши, стекла, металла до размеров частиц менее 25 мм. При уничтожении мусора в установках термического типа судовые отходы превращаются в неопасные для живых существ золу и шлак. 72 Обязанности моториста по охране окружающей среды Моторист обязан: - знать устройство всех судовых двигателей и вспомогательных механизмов и правила безопасности их обслуживания, правила техники безопасности на судах речного флота; - знать принципы работы различных систем рулевого устройства, авторулевых, уметь управлять ими; - знать устройство главных энергетических установок и вспомогательных механизмов и уметь их обслуживать; - знать нормативные эксплуатационно-технические показатели работы энергетической установки; участвовать в обслуживании и ремонте всей судовой техники; - знать и выполнять правила технической эксплуатации судовой техники; своевременно проводить техническое обслуживание механизмов, закрепленных за ним расписанием по заведованию; - знать расположение и назначение трубопроводов, вентилей и клапанов судовых систем и уметь управлять ими; - уметь читать и понимать значение показаний приборов своего заведования; - моторист-рулевой может привлекаться по указанию механика к судовым работам, не входящим в круг его прямых обязанностей, после получения инструктажа по правилам безопасности труда на рабочем месте. 73