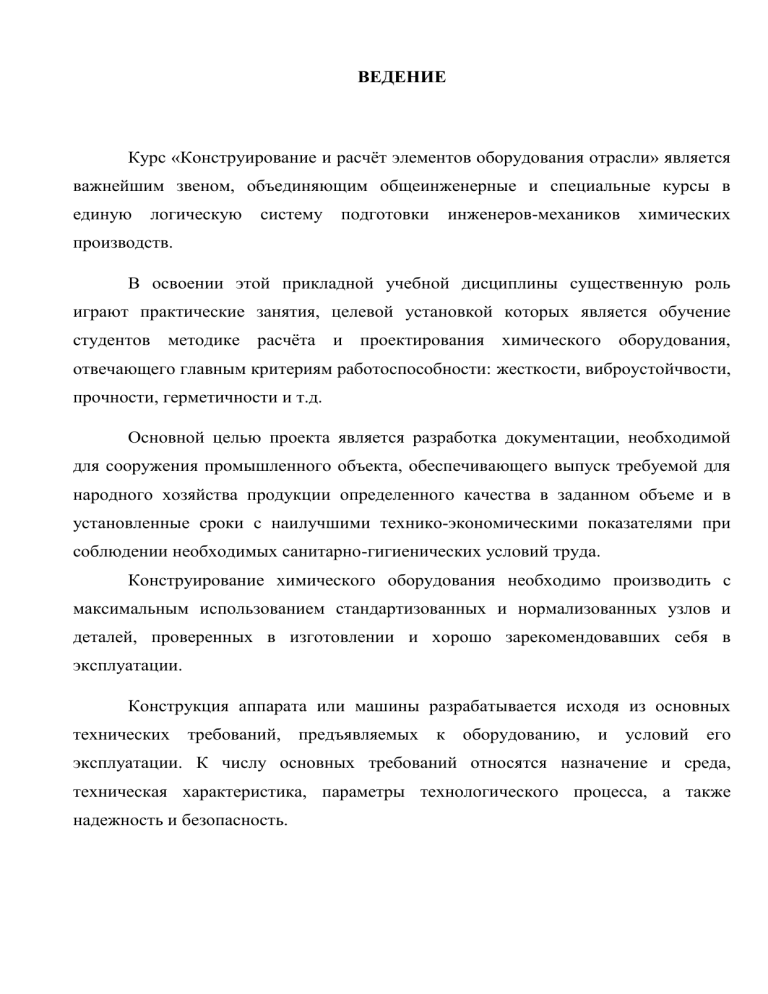

ВЕДЕНИЕ Курс «Конструирование и расчёт элементов оборудования отрасли» является важнейшим звеном, объединяющим общеинженерные и специальные курсы в единую логическую систему подготовки инженеров-механиков химических производств. В освоении этой прикладной учебной дисциплины существенную роль играют практические занятия, целевой установкой которых является обучение студентов методике расчёта и проектирования химического оборудования, отвечающего главным критериям работоспособности: жесткости, виброустойчвости, прочности, герметичности и т.д. Основной целью проекта является разработка документации, необходимой для сооружения промышленного объекта, обеспечивающего выпуск требуемой для народного хозяйства продукции определенного качества в заданном объеме и в установленные сроки с наилучшими технико-экономическими показателями при соблюдении необходимых санитарно-гигиенических условий труда. Конструирование химического оборудования необходимо производить с максимальным использованием стандартизованных и нормализованных узлов и деталей, проверенных в изготовлении и хорошо зарекомендовавших себя в эксплуатации. Конструкция аппарата или машины разрабатывается исходя из основных технических требований, предъявляемых к оборудованию, и условий его эксплуатации. К числу основных требований относятся назначение и среда, техническая характеристика, параметры технологического процесса, а также надежность и безопасность. 1 Основные расчётные параметры 1.1 Группа аппарата Стальные сварные аппараты, в зависимости от содержащихся в них среды и её рабочих параметров, с целью определения методов и объёма контрольных операций для сварных соединений подразделяются на пять групп. Заданный колонный аппарат с рабочими параметрами t 260 oC, p 0,01 МПа относится к 4 группе, поскольку водный раствор гликолей не пожароопасная. 1.2 Выбор конструкционного материала, допускаемых напряжений Конструкционный материал выбирается в зависимости от факторов, зависящих от внешних рабочих условий (температура, давление и свойства среды), а также факторов, связанных со свойствами данного материала (физико-механические и технологические свойства). Для заданного аппарата выбираем сталь 09Г2С, область применения для которой следующая: для корпусов, днищ, плоских фланцев, трубных решеток и других деталей. Для данного материала допускаемые напряжения при 20 оС и расчетной температуре соответственно равны 200 = 196 МПа; а при 260 оС σ = 159.8 МПа. 1.3 Рабочая и расчетная температура Рабочая температура t р– это температура перерабатываемой среды в аппарате при нормальном протекании в нём технологического процесса, t = 260 оС. Расчётная температура t – это температура для определения физикомеханических характеристик конструкционного материала и допускаемых напряжений. Так как при эксплуатации температура элемента рассматриваемого аппарата может повыситься до температуры, соприкасающейся с ним среды, то расчётную температуру принимаем равной рабочей, tр = t = 260 оС. 1.4 Рабочее, расчетное и условное давление Рабочее давление р – максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса без учёта допускаемого кратковременного повышения давления во время действия предохранительного устройства, рр = 0,01 МПа. Расчётное давление рR – максимальное допускаемое рабочее давление, на которое производится расчёт на прочность и устойчивость элементов аппарата при максимальной их температуре. Расчётное давление принимаем равным 0.1 МПа согласно ГОСТ 52630-2006 Условное давление ру – избыточное рабочее давление при температуре элементов аппарата 20 оС, определяется по формуле ру = р· 200 , (1.2) Подставляя числовые значения, получим p y 0,1 196 0,26 МПа. 159.8 Выбираем из ряда условных давлений ру = 1 МПа. Пробное давление ри – избыточное давление, на которое аппарат испытывается на прочность и плотность после его изготовления и периодически при эксплуатации, рассчитывается в зависимости от рабочего давления. При р = 0,1 МПа 200 ри = 1,25 · р · , (1.3) Подставляя числовые значения, получим ри = 1,25 · 0,1 · 1.5 Модуль 196 = 0,32 МПа. 159.8 продольной упругости, коэффициент температурного расширения материала, прибавки к расчетным толщинам конструктивных элементов, коэффициенты прочности сварных швов Расчётное значение модуля продольной упругости Е = 1,89 · 105 МПа. Расчётное значение коэффициента температурного расширения материала α = 12,6 · 10-6 1/оС. Выберем прибавку к расчетным толщинам конструктивных элементов. Прибавка к расчетным толщинам конструктивных элементов определяется по формуле с = с1 + с2 + с3, (1.4) где с1 – прибавка на коррозию и эрозию, с1 = 2 мм; с2 – прибавка на минусовое значение предельного отклонения по толщине листа, с2 = 0,8 мм; с3 – технологическая прибавка. Пренебрегая прибавкой с3. с = 2 + 0,8 = 2,8 мм. Определим коэффициенты прочности сварных швов: - для стыкового шва φр = 0.8.