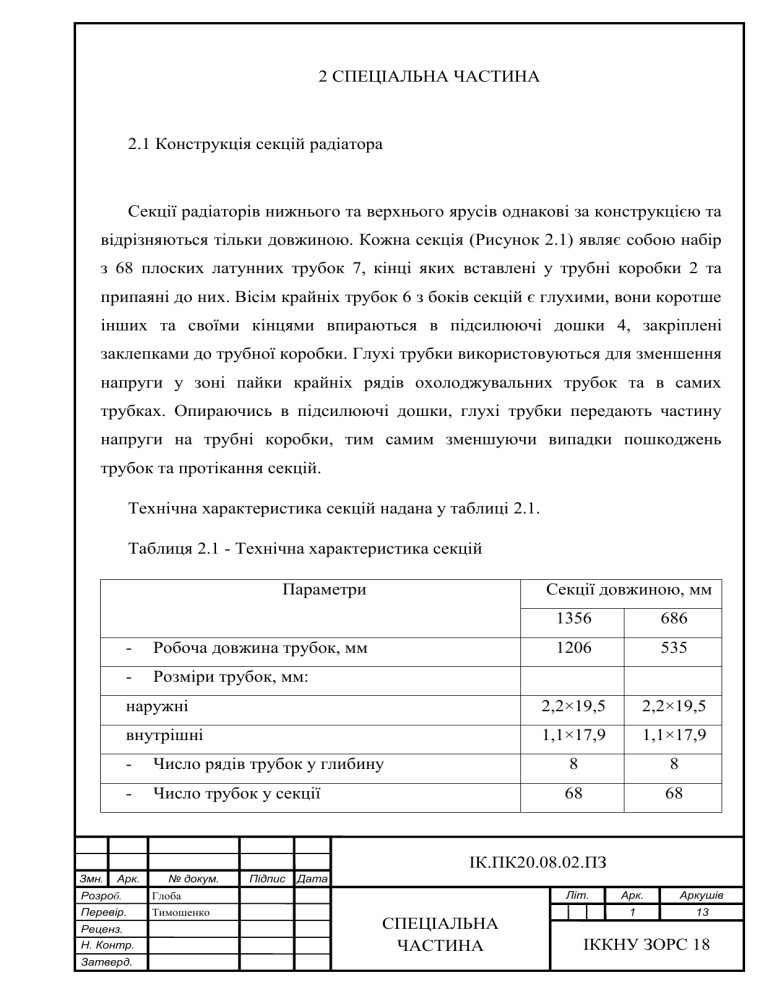

2 СПЕЦІАЛЬНА ЧАСТИНА 2.1 Конструкція секцій радіатора Секції радіаторів нижнього та верхнього ярусів однакові за конструкцією та відрізняються тільки довжиною. Кожна секція (Рисунок 2.1) являє собою набір з 68 плоских латунних трубок 7, кінці яких вставлені у трубні коробки 2 та припаяні до них. Вісім крайніх трубок 6 з боків секцій є глухими, вони коротше інших та своїми кінцями впираються в підсилюючі дошки 4, закріплені заклепками до трубної коробки. Глухі трубки використовуються для зменшення напруги у зоні пайки крайніх рядів охолоджувальних трубок та в самих трубках. Опираючись в підсилюючі дошки, глухі трубки передають частину напруги на трубні коробки, тим самим зменшуючи випадки пошкоджень трубок та протікання секцій. Технічна характеристика секцій надана у таблиці 2.1. Таблиця 2.1 - Технічна характеристика секцій Параметри Секції довжиною, мм 1356 686 1206 535 наружні 2,2×19,5 2,2×19,5 внутрішні 1,1×17,9 1,1×17,9 - Робоча довжина трубок, мм - Розміри трубок, мм: - Число рядів трубок у глибину 8 8 - Число трубок у секції 68 68 ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Розроб. Глоба Перевір. Тимошенко Реценз. Н. Контр. Затверд. Підпис Дата Літ. СПЕЦІАЛЬНА ЧАСТИНА Арк. Аркушів 1 13 ІККНУ ЗОРС 18 - Шаг розташування трубок по фронту, мм 16 16 - Шаг розташування трубок у глибину, мм 22 22 - Ширина фронту секції, мм 154 154 - Глибина секції, мм 187 187 - Число охолоджувальних пластин 519×2 519×2 - Товщина охолоджувальних пластин, мм 0,1 0,1 - Шаг ребер, мм 2,3 2,3 - Поверхня що омивається повітрям, м2 29,52 13,1 1- Колектор, 2-коробка трубна, 3- заклепка, 4- дошка підсилююча, 5пластина кінцева, 6- трубка глуха, 7- трубка охолоджувальна, 8- пруток. 9пластина охолоджувальна. 10- щит боковий, 11- косинець, а-отвір для проходу води, б- отвір для шпильок кріплення секції до колектору холодильної камери Рисунок 2.1 – Секція водоповітряного радіатора ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 2 Зовні трубки мають ребра з мідних охолоджувальних пластин 9, які значно збільшують поверхню, яка омивається повітрям, тим самим збільшуючи теплопередачу від стінок трубок до повітря. Охолоджувальні пластини припаяні до трубок на відстані 2-3 мм друг від друга та розташовані паралельно потоку охолоджувального повітря. Для покращення теплопередачі на пластинах видавлені невеликі бугорки, які створюють закручування потоку повітря. До буртів трубної коробки припаяні колектори 1 секції. 2.2 Основні несправності секцій радіатора Охолоджуючі пристрої тепловозів включають секції холодильника, в яких вода і масло охолоджуються атмосферним повітрям, проміжні теплообмінники для охолоджування масла і повітроохолоджувачі для охолоджування наддувочного повітря. Теплота з масляних теплообмінників і воздухоохладителей відводиться у воду, яка потім охолоджується в секціях холодильника повітрям. Несправностями секцій холодильника, що часто зустрічаються, є течії через обрив трубок і порушення паяння у решітках, забруднення зовнішніх поверхонь трубок відкладеннями бруду і пилу, а внутрішніх — продуктами окислення масла, нагаром і накипом. У масляного теплообмінника найхарактернішими несправностями є теча трубок і забруднення внутрішньої поверхні. У повітроохолоджувачів, крім течі трубок і забруднення внутрішніх поверхонь, виникають тріщини зварних швів корпусу і кришок. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 3 2.3 Удосконалення ремонту секцій холодильної камери При технічному обслуговуванні секцій холодильника перевіряють з'єднання, переконується у відсутності течії масла і води, контролюють справність дії і густину закриття жалюзі. В літній час через одне технічне обслуговування ТО-3 секції холодильника продувають стислим повітрям, заздалегідь відкривши бічні жалюзі і знявши малі знімні люки. В зимовий час перевіряють справність утеплюючих щитів. Теплообмінники і повітроохолоджувачі оглядають зовні і контролюють надійність їх кріплення. Перевіряють також стан трубопроводів води, масла і повітря і герметичність їх ущільнень, підтягають послаблені болти і гайки. При поточному ремонті ПР-1, крім того, перевіряють справність системи автоматичного і ручного регулювання температури води і масла. Знайдену течу усувають, при погіршенні функціонування теплообмінника через забруднення промивають масляну порожнину. Очищення охолоджувача масла проводять на стенді для промивки охолоджуючих секцій, має пристрій для промивки теплообмінників. Очищення виконують до розбирання охолоджувача відразу після зняття його з дизеля щоб уникнути затвердіння і засихання на трубках смолообразних речовин, що скопилися. Промивку проводять в різних режимах. Спочатку протягом 30 хв промивають розчином трубний простір, потім його ж промивають 15 хвилин гарячою водою. Також послідовно розчином і гарячою водою промивають поміжтрубний простір. Для промивки знімають заглушки з трубопроводів нижнього колектора стенду, встановлюють заглушки з прокладками на охолоджувач масла і під'єднують його шлангами до стенду спочатку для промивки трубного, а потім поміжтрубного простору. Встановивши вентилі і засувки в положення, відповідне режиму промивки, включають насос і проводять Арк. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата 4 промивку у вищезгаданих режимах. Після кожного режиму промивки розчин або воду зливають у відповідні баки. Промивку ведуть миючим розчином, що є водою при температурі 40÷60°С, в якій розчинені кальцинована сода ( 3÷5 %), рідке скло (1%) і господарське мило (1%). В локомотивних депо отримала розповсюдження технологія промивки секцій холодильника методом пневматично гідравлічним удару без зняття їх з тепловоза, яка застосовується при поточних ремонтах ПР-1 і ПР-2 тепловозів з дизелями 10Д100. Очищення секцій контуру охолоджування наддувочного повітря і масла цих дизелів, а також очищення секцій радіаторів холодильника тепловозів інших серій проводять аналогічно викладеному нижче. При поточному ремонті ПР-1 виконують очищення верхнього ярусу секцій (коротких) радіатора контуру охолоджування дизеля без зняття їх з тепловоза. Для проведення очищення перекривають вентилі, що сполучають контур охолоджування дизеля з розширювальним баком і з контуром охолоджування наддувочного повітря і масла, а також вентилі на трубопроводах до опалювальновентиляційного агрегату кабіни машиніста і санітарного вузла. Потім відкривають вентиль заправки тепловоза водою з дівою сторони по ходу і зливають воду з контуру охолоджування дизеля. Відгортають гайки кріплення сьомої по рахунку від дизеля верхньої секції радіатора контуру охолоджування дизеля і від'єднують секцію від колекторів. Сьома секція вибрана тому що вона є середньою у ряді секцій, включених в контур охолоджування дизеля. Це сприяє більш рівномірній дії пневматично гідравлічним удару на секції радіатора. На верхній і середній колектори встановлюють патрубки 1 з рукавами 2 (Рисунок 2.2). Патрубок з рукавом, з’єднаний з середнім колектором, служить для підведення повітря. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 5 1— патрубки; 2— рукави Рисунок 2.2 - Схема очищення верхнього ярусу секцій холодильника методом пневматично - гідравлічного удару при поточному ремонті ПР-1 1— патрубки; 2— заглушки; 3— рукави Рисунок 2.3 - Схема очищення нижнього ярусу секцій холодильника методом пневматично - гідравлічного удару при поточному ремонті ПР-2 ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 6 Його підключають до повітряної магістралі депо через пробковий кран. Через рукав, з’єднаний з верхнім колектором, проводять злив води і шламу. Для виготовлення патрубків звичайно використовують колектори секцій радіатора. Через заправну головку контур охолоджування дизеля заправляють водою при температурі 40÷60°С. Заповнення контуру вважають закінченим при появі води з рукава, приєднаного до верхнього колектора, після чого вентиль заправки перекривають. Подачу повітря в рукав, з’єднаний з середнім колектором, проводять імпульсами тривалістю 5÷10 секунд, інтервал між імпульсами триває 5÷6 секунд. Загальна тривалість очищення складає 6÷8 хв залежно від забрудненості секцій. При необхідності додають воду і операцію очищення повторюють. Очищення верхнього ярусу секцій контуру охолоджування масла і наддувочного повітря проводять аналогічно, але роздільно для правої і лівої сторін радіатора. При цьому з правої сторони знімають дев'яту або десяту секцію, а з лівою де всього шість секцій — третиною або четвертую. При поточному ремонті ПР-2 проводять промивку водяної системи тепловоза, а після неї — очищення нижнього ярусу (Рисунок 2.3) секцій (довгих) радіатора контуру охолоджування дизеля без зняття їх з тепловоза. Очищення ведуть аналогічно тому, як це робиться при поточному ремонті ПР-1. Різниця полягає в тому, що на нижній колектор встановлюють патрубок для підведення повітря від повітряної сіті депо через пробковий кран, а на верхній — патрубок для зливу води і шламу. На середній колектор встановлюють заглушки з прокладками з пароніту або гуми. Подачу повітря і очищення проводять імпульсами тієї ж тривалості. Верхній ярус секцій (коротких) знімають і очищають пневматично гідравлічним ударом на стенді. Інструкцією по ремонту та обслуговуванню дизелів та обладнання встановлено обов'язкове періодичне очищення водяних систем дизелів Д100 від ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 7 шламу і накипу, включаючи секції холодильника, теплообмінники, паливонагрівачі, повітроохолоджувачі із застосуванням розчину лігносульфонової кислоти. Така промивка повинна проводитися для систем охолоджування дизелів Д100 двічі в рік (весною і восени). Очищення відбувається в результаті циркуляції концентрованого гарячого розчину (температура розчину 65÷70°С) в замкнутому контурі роздільно за системою секцій теплообмінника і воздухоохладителей холодильника, системі дизеля, в напрямі, зворотному струму охолоджуючої води дизеля. Після приготування розчину (50 кг лігносульфонової кислоти і 16 кг сірчаної кислоти на 100 л конденсату) і підігріву його парою до необхідної температури зливають з тепловоза охолоджуючу воду в спеціальний бак для подальшого її використовування, під'єднують знімні напірний і зливний трубопроводи до контуру водяної системи, що очищається, і приводять в дію установку для циркуляції розчину. Після очищення системи розчином його зливають, а систему промивають водою і заправляють знов. Окрім лігносульфонової кислоти, для очищення водяної системи використовують комплексон — розчин оксиетилидендифосфонової, щавлевої і соляної кислот з добавкою відповідних інгібіторів. При поточному ремонті ПР-3 зняті з тепловоза секції холодильника в спеціальних контейнерах транспортують у відділення для ремонту, де їх промивають спеціальним розчином. Для його приготування використовують мильний петролатум і каустичну соду. Внутрішню поверхню трубок промивають нагрітим до температури 90°С розчином протягом 30 хвилин, примушуючи його протікати в прямому і зворотному напрямах, а потім гарячою водою протягом 15 хвилин. Допускається промивка секцій лужним розчином з каустичної соди (3÷5%), рідкого скла (1%) і господарського мила (1%). Схема стенду для промивки секцій холодильника представлена на рисунок 2.4. На стенді одночасно промивають 6 секцій. Зовнішню поверхню секцій промивають гарячою водою ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 8 (90°С) за допомогою душової системи при закритих дверях камери і включеному вентиляторі відсмоктування пари. Очищення сильно забруднених накипом водяних секцій проводять соляною кислотою з подальшою промивкою гарячою водою і лужним розчином. Обчищені секції продувають стислим повітрям для охолоджування і видалення залишків води. 1— бак з розчином; 2— фільтр; 3— термометр; 4— колектор; 5— перегородка; 6—душова система; 7— секція холодильника тепловоза; 8— піддон; 9— насос з електродвигуном; 10— бак з гарячою водою Рисунок 2.4 - Схема стенду для промивки секцій холодильника ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 9 Якість очищення внутрішніх поверхонь трубок секцій перевіряють на стенді (Рисунок 2.5) за часом протікання певної кількості води (57,6 л) через випробовувану секцію. Цей час не повинен перевищувати 65 секунд для довгих водяних секцій (завдовжки 1356 мм), 50 секунд для коротких водяних секцій (завдовжки 686 мм), 30 секунд для масляних секцій, 75 секунд для масляних секцій з турбулізаторами. Якщо час протікання перевищує ці нормативи, секцію піддають повторному очищенню з подальшою перевіркою на протікання. Обчищені секції перевіряють на герметичність на стенді опресовуванням протягом 5 мін водою тиском 0,3 МПа (3 кгс/см2) для водяних і 0,8 МПа (8 кгс/см2) для масляних секцій. Теча води і потіння в місцях паяння трубок і колекторів не допускаються. Теча води з трубок зовнішніх рядів в місцях їх закладення в підсилювальній дошці усувають паянням міднофосфористим припоєм ПОС-40 без зняття трубної коробки. Секцію, в якій знайдена теча води з трьох і менш трубок, ремонтують суцільним зовнішнім паянням припоєм ПОС-40 стику трубок з гратами і підсилювальною дошкою, яку виконують зануренням заздалегідь обчищеного і протравленого кінця секції у ванну з розплавленим припоєм. Перед зануренням отвору в колекторі секції глушать заглушками. Секції, що мають текти більш ніж з трьох трубок, а також текти в місцях упаювання їх в трубні грати або нижче за підсилювальну дошку, коли запаяти або заглушити дефектну трубку без зняття колектора не представляється можливим, ремонтують із заміною трубної коробки і підсилювальної дошки. Для цього полум'ям киснево-ацетиленового пальника розпаюють шов, що сполучає трубну коробку з колектором. Колектор виймають з трубної коробки і очищають його від залишків припою. Молотком вирівнюють стінки трубної коробки і зачищають напилком її кромки. Викривлення стінок трубної коробки не повинне перевищувати 2 мм. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 10 2.4 Конструкція та принцип дії технічного обладнання, що використовується при ремонті вузла Для визначення місця пошкодження трубок секцію встановлюють в пристосування (Рисунок 2.6), трубну коробку ущільнюють гумовими прокладками, заповнюють секцію водою і опресовують повітрям тиском 0,1 МПа (1 кгс/см2). По виходу пухирців повітря з трубної коробки визначають дефектні трубки. Дозволяється заглушати в секції не більше восьми трубок, а при заводському ремонті — не більше п'яти. Якщо текти відбувається в місці припаювання трубок до трубної коробки, дефектне місце зачищають, протравлюють 50% розчином соляної кислоти і, покривши бурою, пропоюють міднофосфористим припоєм. В секціях з турбулізаторами трубки, що лопнули, паяти не можна; в таких секціях дозволяється заглушати до чотирьох трубок. Для заміни коробки з підсилювальною дошкою відрізують на верстаті трубки з трубною коробкою, відступивши на 4÷5 мм від підсилювальної дошки. Після відрізки активна довжина трубок секції повинна бути не менше 1145 мм, а в секціях з турбулізаторами — не менше 474 мм. Після обрізання з трубок знімають по 5÷6 охолоджуючих пластин, кінці трубок розпрямляють, очищають від бруду і припою. Нову трубну коробку і підсилювальну дошку опускають на 5÷7 секунд у ванну з концентрованою сірчаною кислотою, потім промивають їх спочатку в холодній, потім в гарячій воді (60— 70°С) протягом 2—3 хвилин. Підсилювальну дошку сполучають з коробкою мідними заклепками, при цьому висота буртів трубної коробки повинна забезпечити альбомну відстань між колекторами. Якщо висота трубної коробки не забезпечує необхідної відстані між центрами отворів, що кріплять, до трубної коробки припаюють обичайку з мідної стрічки завтовшки 1,5 мм і вирівнюють напилком кромку привареної обичайки. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 11 Трубну коробку, сполучену з підсилювальною дошкою, надягають на трубки секції так, щоб кінці трубок виступали на 1,5÷3,5 мм над площиною трубної коробки. Виправивши кінці трубок, промивають їх і грати трубної коробки 50% розчином соляної кислоти, а потім холодною і гарячою водою. Всю поверхню трубних грат із сторони виступаючих трубок покривають бурою, змочують її водою і нагрівають пальником до розплавлення бури. Через дві години після нанесення флюсу за допомогою ацетиленового пальника рівномірно підігрівають поверхню трубної коробки до температури 100÷120°С і розплавляють припій, який повинен заповнити місця по контуру трубок і заклепок. 1— каркас; 2— труба; 3— клапан; 4— бак з водою; 5— трос; 6— скло водовимірювальне; 7,9— рукоятки; 8— вал; 10— важіль; 11— колектор стенду; 12—бак зливний; 13— труба спускна Рисунок 2.5 – Стенд для випробування секцій холодильника на протікання води ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 12 1— підставка; 2— кожух; 3,7— гумові прокладки; 4— кран; 5— цапфа; 6— кільце; 8— траверса; 9— гвинт; 10— люк; 11— собачка Рисунок 2.6 - Пристосування для перевірки щільності трубок секцій холодильника Після охолодження кінці трубок роздають щупом перетином 0,8×15 мм для водяних секцій і 2,5×13 мм —для масляних, який повинен проходити всередину трубки не менше ніж на 30 мм, а за наявності турбулізаторів — на 5 мм. Якість паяння секції перевіряють опресовуванням повітрям, при необхідності дефектні місця знов пропоюють. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 13 2.5 Питання організації робочого місця та охорони праці при ремонті секцій радіатора холодильної камери Більшість робіт по розбиранню, збірці і ремонту дизелів і допоміжного устаткування, до якого відносяться й секції радіатора холодильної камери, слюсарям комплексних бригад доводиться виконувати безпосередньо на тепловозі. Окремі зняті секції направляють в заготовчий цех для ремонту. При виконанні ремонтних робіт безпосередньо на тепловозі потрібне строге виконання всіх вимог з охорони праці та техніці безпеки. Приступаючи до ремонтних робіт, необхідно перевірити стійке положення мостин, майданчиків дизеля, відсутність масла і палива на їх поверхні. Дизельне паливо, що просочується, з відсіків паливних насосів на дизелі Д100 видаляють шприцом. Більшість локомотивних депо з великим об'ємом роботи і крупних видів ремонтів оснащені 30-тонними мостовими виконанням кранами. Їх установка дозволила організувати в цих депо ремонти великих об’ємів на основі крупно-агрегатного методу, тобто із заміною крупних вузлів і агрегатів на раніше відремонтовані. До місця роботи підведене стисле повітря для роботи пневматичним інструментом, електричний струм для електроінструменту, механізму боксовки колінчастих валів і підключення переносних ламп. В цеху ремонту секцій радіатора встановлені консольні крани і підвіски для пневмо- і електроінструменту. Слюсарі, що виконують роботи з ремонту секцій радіатора безпосередньо на тепловозі, повинні бути забезпечені спеціальними підстилками або матами і переносними низьковольтними електролампами. Не можна користуватися свічками або факелами. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата Арк. 14 Провертати колінчастий вал від акумуляторної батареї під час ремонту або огляду забороняється. Провертання валів можна вести уручну або за допомогою пневматичної або електричної машинки, що надягає на кінець валика поворотного кронштейна. При провертанні валу уручну рекомендується користуватися ключем-тріскачкою. Усі запасні частини, які використовуються для ремонту секцій радіатора повинні відповідати встановленим нормам та ДСтУ. Роботи з розбори, ремонту, зборки та випробування водяних насосів виконувати відповідно до технологічного процесу ремонту та Правил деповського або заводського ремонту локомотивів. Інструмент який використовується при ремонті секцій радіатора необхідно постійно підтримувати у відповідному стані. Забороняється використовувати несправний інструмент, бо це може привести до травми слюсаря. Арк. ІК.ПК20.08.02.ПЗ Змн. Арк. № докум. Підпис Дата 15