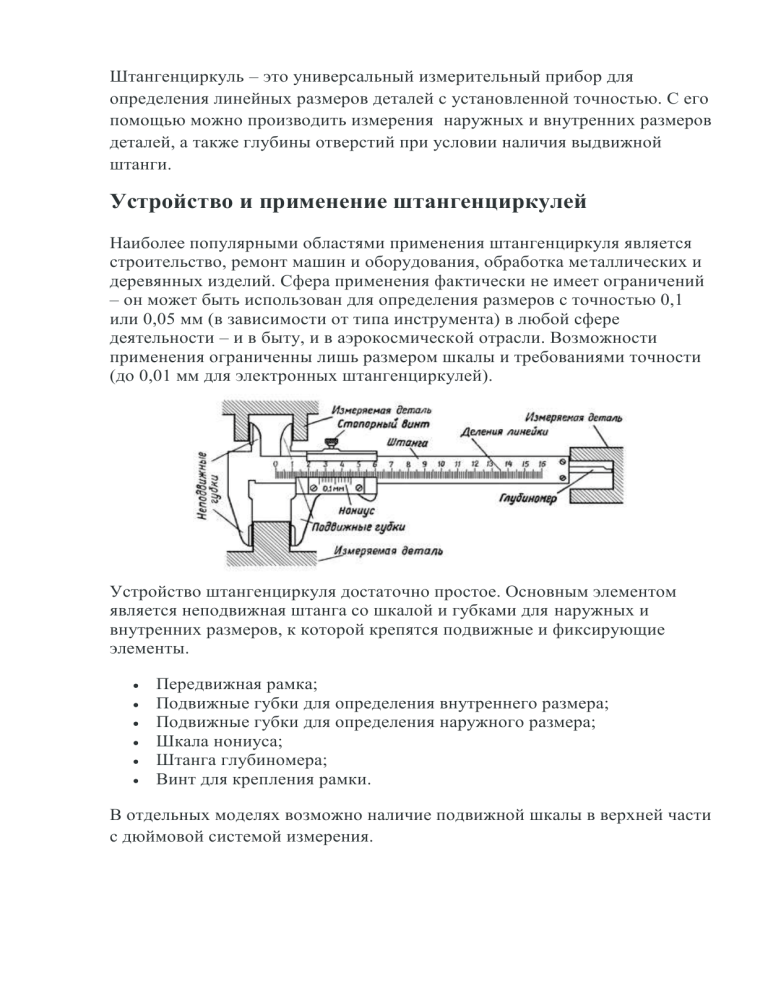

Штангенциркуль – это универсальный измерительный прибор для определения линейных размеров деталей с установленной точностью. С его помощью можно производить измерения наружных и внутренних размеров деталей, а также глубины отверстий при условии наличия выдвижной штанги. Устройство и применение штангенциркулей Наиболее популярными областями применения штангенциркуля является строительство, ремонт машин и оборудования, обработка металлических и деревянных изделий. Сфера применения фактически не имеет ограничений – он может быть использован для определения размеров с точностью 0,1 или 0,05 мм (в зависимости от типа инструмента) в любой сфере деятельности – и в быту, и в аэрокосмической отрасли. Возможности применения ограниченны лишь размером шкалы и требованиями точности (до 0,01 мм для электронных штангенциркулей). Устройство штангенциркуля достаточно простое. Основным элементом является неподвижная штанга со шкалой и губками для наружных и внутренних размеров, к которой крепятся подвижные и фиксирующие элементы. Передвижная рамка; Подвижные губки для определения внутреннего размера; Подвижные губки для определения наружного размера; Шкала нониуса; Штанга глубиномера; Винт для крепления рамки. В отдельных моделях возможно наличие подвижной шкалы в верхней части с дюймовой системой измерения. Виды и особенности штангенциркулей В зависимости от установленной шкалы индикатора, инструмент подразделяется на три группы: нониусные. Обычные штангенциркули с нониусом на подвижной рамке, например серия ШЦ; циферблатные (ШЦК). У них вместо нониуса установлен стрелочный циферблат часового типа. Приборы этого вида удобны для работников ОТК, лабораторий и других отделов, где приходится часто измерять; цифровые (ШЦЦ). Вместо нониуса на подвижной рамке установлен ЖКдисплей, отображающий результаты измерений с точностью до четырех знаков после запятой. Приборы имеют кнопочную панель управления. Штангенциркули также классифицируются по назначению: универсальные, типа ШЦ-I со шкалой нониуса. Измеряют как внутренние, так и наружные размеры, включая глубины. Они получили наибольшее распространение. Применяются как на предприятиях, так и в быту у домашних умельцев; разметочные. Они комплектуются циркульным механизмом и остро отточенными губками из твердых сплавов. Применяются в металлообрабатывающих цехах; со скругленными губками. Используются для замеров внутренних диаметров отверстий; инструмент для измерения межцентровых расстояний. Он имеет круглые твердосплавные или конические плоские наконечники; с удлиненными губками. Применяется для замеров в труднодоступных местах; инструмент для измерения сварных швов. Например, модели ШЦС-164 и ШЦЦС-129. Устройство, характеристики и свойства Состоит классический инструмент из следующих элементов: Штанга с размеченной шкалой. Максимальная величина измерений зависит от длины штанги. Измерительная рамка – подвижная часть штангеля, способная перемещаться вдоль штанги. На ней нанесена шкала нониуса, позволяющая определять доли миллиметра. Внутри рамки установлена пружина с фиксирующим винтом, прижимающая ее к штанге, что снижает погрешность измерений, которая способна повысится в следствии перекоса подвижной части относительно неподвижной. Вместо нониуса может быть установлена циферблатная шкала или небольшой цифровой дисплей, что зависит от модели штангенциркуля. Неподвижная губка – конструктивно является частью штанги или жестко на ней закреплена, и находится с одной стороны инструмента. Рабочей зоной является внутренняя грань стационарной губки, во время измерений ее плотно прикладывают к измеряемому объекту. Подвижная губка – конструктивно является частью рамки или жестко на ней закреплена. Рабочая часть также внутренняя, а сама деталь расположена ровно напротив неподвижной губки таким образом, что при сдвигании рамки грани обеих губок соприкасаются. В этом положении нулевые параметры шкал штанги и нониуса должны совпадать. Выдвижная планка – конструктивная часть измерительной рамки, ее назначение для замера глубины в объектах. Рассмотренная конструкция, имеющая односторонние губки, позволяет определять лишь внешние размеры объектов. Для внутренних замеров потребуется штангенциркуль с двусторонним размещением губок. Вторые имеют, как правило, меньшие размеры, расположены аналогично первым, но с противоположной стороны штанги, а рабочими являются внешние грани. Материал Металлический штангенциркуль изготавливают преимущественно из углеродистой и нержавеющей стали, низколегированных инструментальных сталей 9ХС, ХВГ. Нержавеющий инструмент — классика, однако, в производстве современных штангелей используют и композит, например, на основе углеродного волокна и полимерных смол. Размеры Типовые размеры классических штангенциркулей: Длина губок для выполнения наружных замеров: 35 – 300 мм. Длина губок для выполнения внутренних замеров: 6 – 22 мм. Измерительный диапазон – до 2 м. Длина нониуса: 9 – 39 мм. Вес (зависит от материала и размеров): 0,2 – 8,9 кг. Точность Нониусный штангенциркуль характеризуется несколькими классами точности: 1. класс – погрешность составляет 0,05 мм (двадцатая часть миллиметра) 2. класс – погрешность составляет 0,1 мм (десятая часть миллиметра) Для высокоточных замеров применяется совершенно другой инструмент – микрометр. Чтобы наглядно показать, на что влияет класс точности, достаточно предположить, что необходимо определить диаметр нескольких сверл без маркировки. Штангель второго класса точности позволит найти сверла диаметром 6,7 или 6,8 мм, а первого класса еще и 6,75 мм. Для электронных инструментов погрешность может достигать 0,01 мм. Маркировка ШЦ-I – позволяет определять внешние и внутренние размеры за счет двух пар губок. Глубина отверстий определяется посредством соответствующей линейки. ШЦ-IС – снятие показаний упрощено за счет стрелочной головки, шестерни которой сцеплены с рейкой, установленной в штанги. ШЦТ-I – односторонние губки имеют твердосплавное покрытие. Используют в условиях повышенной абразивности. ШЦК – используют там, где не требуется высокой точности измерений, так как показания снимаются с круговой шкалы, в основе которой лежит пружинный механизм. ШЦ-II – к двухсторонним губкам добавлен механизм подачи рамки, что позволяет выполнять разметку. ШЦ-III. Характерная черта – односторонние губки и большие размеры. Неспособен измерять глубину. ШЦЦ – показания снимаются по цифровой шкале. Материаловед Штангенинструменты – это средства измерений линейных размеров, основными частями которых являются штанга со шкалой и нониус – вспомогательная шкала для уточнения отсчета показаний. 1. Штангенциркули. Выпускаются следующих типов: ШЦ – I; ШЦ – IС; ШЦТ – I; ШЦ – II; ШЦ – III; ШЦО – Ш; ШЦР; цифровой штангенциркуль. Учебное пособие с. 51 – 52. Штангенциркуль ШЦ-1 имеет штангу 1 на которой нанесена шкала с ценой деления 1 мм. По штанге 1 передвигается рамка 3 со вспомогательной шкалой – нониусом 5. Штангенциркуль снабжен губками 7 для наружных измерений; 2 – для внутренних измерений. Зажимом 4 и рамки 3 прикреплена линейка глубинометра 6. Нониус 5 является вспомогательной шкалой. Порядок отсчета показаний штангенциркуля: 1. Считают число целых делений, для этого находят по шкале штрих, ближайший слева к нулевому штриху нониуса. 2. Считают доли миллиметров, для этого по шкале нониуса находят штрих, ближайший к нулевому и совпадающий со штрихом шкалы. 3. Складывают число целых делений и доли миллиметров и получают значение измеренной величины. Сначала определяют по основной шкале целое число перед нулевым делением нониуса . Затем добавляют к нему число долей по нониусу в соответствии с тем, какой штрих шкалу нониуса наиболее близко совпадает со штрихом основной шкалы. ШЦ – I C Это штангенциркуль со стрелочным отсчетом. Здесь вместо отсчета показаний по нониусу имеется стрелочная головка. ШЦ – II ШЦТ – I. Не имеет губок для внутренних измерений, а измерительные поверхности губок оснащены пластинками из твердых сплавов для повышенной износостойкости. ШЦ — II Здесь нет линейки для глубиномера. Губки 1 имеют острые окончания для выполнения плоскостной разметки. А губки 2 имеют дополнительные поверхности для наружных и внутренних измерений. ШЦ – III Имеют губки с одной стороны для измерения наружных и внутренних размеров. Устройство и принцип действия микрометра Микрометр относится к классу микрометрических измерительных инструментов, принцип действия которых основан на использовании винтовой пары (винт — гайка), позволяющей преобразовать вращательное движение микровинта в поступательное. Приборостроительная промышленность изготавливает микрометры в соответствии с требованиями ГОСТ 6507-90 с пределами измерений от 0до 300мм с интервалом25мм. (0-25, 25-50 и т.д. до 275-300). При необходимости микрометры могут быть укомплектованы специальной стойкой с зажимом, позволяющей исключить дополнительную погрешность из-за нарушения температурных условий измерений. Стандартная модель измерительного прибора состоит: 1.Скоба, имеющая достаточную жесткость. Даже мелкие деформации этой детали способны повлиять на точность измерений. Дефекты скобы свидетельствуют о непригодности измерительного устройства к работе; 2.Пятка — обычно реализована как элемент части корпуса прибора. Существуют также виды микрометры со съемной пяткой. Такая модификация устройства предназначена для измерений в диапазоне от 500 до 800 мм; 3.Микрометрический винт (шпиндель) вращается за счет передвижения трещотки; 4.Устройство стопорное реализовано в виде винтового зажима, служит фиксатором микрометрического винта при снятии показаний измерительных величин или настройке микрометра; 5.Стебель имеет основную и дополнительную измерительные шкалы для определения размерных величин детали. Основная показывает целые значения (миллиметр), а дополнительная — половинные; 6.Барабан рассчитан для измерения десятых и сотых доли мм и служит указателем шкалы стебля; 7.Трещотка регулирует напряжение, при котором контактируют прибор и предмет измерения, а также способствует вращению микрометрического винта; 8.Эталон — деталь дополнительно входит в комплект устройства и необходима для настройки точности и проверки работоспособности микрометра. Инструмент → Устройство микрометра и разновидности измерительных приборов Устройство микрометра и разновидности измерительных приборов Измерительный прибор высокой степени точности, позволяющий определять линейные размеры физических тел, называется микрометр. Многогранность принципа работы микрометра способствует высокой точности производимых измерений, а простота в работе с устройством делает его доступным даже для начинающих мастеров. Описание и действие Прибор на современном рынке представлен множеством типов и моделей, которые по принципу действия и правилам эксплуатации не имеют существенных различий. Исключением являются лишь электронные и лазерные приборы. Название инструмента указывает размерную величину, в пределах которой прибор способен с достоверной точностью определить размер детали. Один микрон — очень мелкий параметр; на практике чаще пользуются точностью в 50 микрон — это величина, значение которой может повлиять на результат сборочных работ либо настройку детали. Приемы измерения микрометром — абсолютный и относительный. При первом варианте разъем прибора прилагается непосредственно к поверхности детали. Зажимы для крепления выставляются в соответствии с геометрией измеряемой детали. Показания в микронах снимаются согласно измерительным шкалам. Относительный метод основан на данных, снятых при измерении предметов, которые находятся в непосредственной близости к искомому объекту обмера. В дальнейшем с их помощью косвенным математическим путем устанавливаются искомые параметры этого предмета. Процесс измерения и показания В начале работы необходимо расположить измерительную деталь между пяткой прибора и микрометрическим винтом. Начать вращение барабана с учетом максимальной близости шпинделя и измеряемого предмета. При измерениях микрометр находится в левой руке. Во избежание нагрева от температуры тела и искажения результатов держать прибор следует за изолированную часть скобы. Размеренно и не спеша до соприкосновения с измеряемой поверхностью подводится шпиндель устройства. Крутить его следует по направлению против часовой стрелки относительно торца с нарезкой пока деталь не зайдет в зазор торцов. Далее, необходимо по часовой стрелке довести вращение шпинделя до упора, придерживая в процессе нарезки барабан. При достижении упора вращение начнет сопровождаться треском. Вращение микрометрического винта следует прекратить и можно приступать к снятию показаний. Освобождается деталь из зажима обратным вращением шпинделя. Точный размер замеряется на барабане с помощью шкалы нониуса. Показания прибора. При работе по снятию величин измерений механическим прибором требуется некоторая сноровка. Начинаем снимать показания с более крупного разряда цифр и оканчиваем мелким. Для начала обратим внимание на шкалу стебля на неподвижной части рукоятки. Она содержит две шкалы, которые для комфортного восприятия расположены в позиции остановки края барабана, зафиксируем значение деления нижней шкалы (допустим, 8). Оно находится в зоне видимости. Так определяется величина первого цифрового показания. В случае когда край барабана сравнялся с делением на верхней шкале, то после запятой необходимо поставить цифру 5, если деление скрыто, тогда цифру 0. После рассматривается шкала на барабане, где находятся сотые доли миллиметра, их необходимо прибавить к десятым долям. Допустим, верхняя шкала не показала половинчатого деления, соответственно, измерительная величина равна 8,0 мм. Поскольку на барабане с горизонтальным штрихом выпало значение 12, следовательно, 8,0 + 0,12 = 8,12 мм. В случае видимости штриха на верхней шкале стебля 8,5 + 0,12 = 8,62 мм. Основные разновидности В зависимости от длины передвижного шпинделя (винта) микрометры классифицируют по типоразмерам. Приборостроительная промышленность производит устройства для измерения размера деталей в диапазонах: 1. от 0 до 25 мм, 2. от 25 до 50 мм, 3. от 50 до 75 мм, 4. до 500−600 мм. Ряд измерительных приборов дополнительно укомплектован установочными концевыми мерами для возможности выставления устройства в позицию «на ноль». Микрометры имеют различие по видам (по ГОСТ 6507–90 ) в зависимости от назначения и конструктивной принадлежности (ручные и настольные). Широко распространены в использовании следующие виды измерительных микрометров: 1. гладкие — предназначены мерить наружные размеры; 2. листовые — для толщины лент и листов, оснащены стрелочным циферблатом; 3. трубные — для толщины трубных стенок; 4. проволочные — для толщины проволоки; 5. микрометрические головки — для измерения перемещения; 6. зубомерные — измеряют нормали зубчатых цилиндрических колес, что важно для контроля качества при их производстве. Помимо отображенных в ГОСТ, используются и другие виды инструмента: 1. рычажные микрометры — принцип действия прибора основан на механизме измерения линейных величин с помощью метода сравнений и оценок (модель МРИ); 2. микрометры призматические — для измерения внешнего диаметра инструмента со множеством лезвий (серия МТИ, МПИ, МСИ); 3. нутромеры микрометрические — для измерения внутренних параметров различных деталей (НМ, НМИ); 4. канавочные; 5. резьбомерные; 6. универсальные и прочие. Микрометры служат для точного измерения наружных размеров деталей цилиндрической и плоской формы (тонких листов), толщин стенок труб – микрометры; глубин пазов, отверстий, выступов и впадин глубиномеры; внутренних размеров деталей – нутромеры. Рассмотрим параметры, внешний вид и способы применения некоторых микрометров. Микрометр гладкий МК ГОСТ 6507–90 имеет скобу 1, пятку 2, винт 3, стопор 4, стебель 5, барабан 6, трещотку 7 и установочные меры 8 (см. рисунок 1.10). а – устройство; б – микрометрический винт; в – барабан; 1 – скоба; 2 – пятка; 3 – винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка; 8 – установочные меры Рисунок 1.10 Микрометр гладкий На рисунке 1.11 показан принцип отсчета размеров по показаниям микрометра.