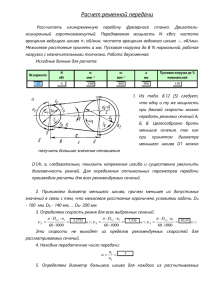

Методические указания к выполнению лабораторных работ на стенде «Детали машин – передачи ременные» Краткая теория. Ремённая передача относится к передачам трением с гибкой связью. После зубчатой передачи ремённая - наиболее распространённая из механических передач. Она состоит из ведущего шкива 1 диаметром d1, ведомого шкива 2 диаметром d2, и гибкого ремня 3, надетого на шкивы с предварительным натяжением (рис. 1). Рис. 1. Схема ремённой передачи: 1, 2 - ведущий и ведомый шкивы; 3 - гибкий ремень; n1 и n2 - частота вращения ведущего и ведомого шкива; Т1и Т2 - крутящий момент ведущего и ведомого шкива соответственно К преимуществам ремённой передачи относят: - простоту конструкции, отсутствие системы смазки, низкую стоимость; - возможность передачи движения на значительные расстояния (до 15 м); - хорошие демпфирующие и амортизационные свойства; - возможность бесступенчатого регулирования скорости вращения; - возможность предохранения от перегрузок вследствие проскальзывания ремня по шкиву (кроме передач зубчатым ремнём); - универсальность в расположении осей валов (вплоть до перекрещивающихся осей валов); - плавность и бесшумность работы. В сравнении с зубчатыми передачами ремённые имеют следующие недостатки: - большие габаритные размеры и меньший КПД; - непостоянство передаточного отношения вследствие скольжения ремня по шкиву; - необходимость применения устройств для натяжения ремня; - ограниченная мощность (до 50 кВт) и низкая долговечность. Основное условие работы ремённых передач - предварительное натяжение ремня (рис. 2). Оно может быть создано: - перемещением одного из шкивов; - применением натяжного ролика; - применением автоматического устройства, обеспечивающим регулирование натяжения в зависимости от нагрузки. а) б) в) г) д) Рис. 2. Схема натяжения ремня: за счёт перемещения вала с установленным на нём шкивом по салазкам (а) или поворотом качающейся плиты с упорным винтом (б), под собственным весом (в), за счёт силы пружины (г), с помощью натяжного ролика (д) Ремённые передачи применяют для быстроходной ступени привода как менее нагруженной (например, для привода одноступенчатого редуктора общего назначения, рис. 3). Рис. 3. Схема двухступенчатого привода: 1 - электродвигатель; 2 - ремённая передача; 3 - цилиндрический одноступенчатый редуктор общего назначения Классификация ремённых передач В зависимости от вида ремня различают передачи плоскоремённые, клиноремённые, поликлиновые и круглоремённые (рис. 4). а) б) Рис. 4. Ремённые передачи: в) г) а) - плоским ремнём; б) - клиновым ремнём; в) - поликлиновым ремнём; г) - круглым ремнём Передача плоским ремнём осуществляется за счёт сил трения между внутренней поверхностью ремня и поверхностью шкива. Вследствие большой гибкости ремня передача обладает сравнительно высокой долговечностью и КПД, её рекомендуется применять при больших межосевых расстояниях (до 15 м) или высоких скоростях вращения (от 30 до 100 м/с). Клиновые передачи по сравнению с плоским ремнём обладают большим тяговым усилием за счёт повышенному сцеплению ремня со шкивами, обусловленному эффектом клина - передачу трением боковыми поверхностями ремня. Клиноремённые передачи целесообразно использовать при больших передаточных отношениях (u ≤ 8), малых межосевых расстояниях и вертикальном расположении осей валов. Скорость вращения, как правило, не превышает 30 м/с. Рассмотрим действие сил в поперечном сечении клинового ремня (рис. 5). Рис. 5. Схема сил, действующих в поперечном сечении клинового ремня: Fпр - сила прижима ремня; Fn - нормальная сила давления ремня на рабочую поверхность шкива При неизменной силе Fпр прижима ремня к поверхности шкива сила давления Fn ремня на рабочую поверхность шкива будет равна: 𝐹𝑛 = 𝐹пр 𝜃 2 2𝑠𝑖𝑛 (1) Сила трения, действующая в направлении окружной силы при принятом угле θ = 40°, будет равна: 𝐹 𝐹тр = 𝜇 пр 𝜃 ≈ 3𝜇𝐹пр (2) 2𝑠𝑖𝑛 2 Для сравнения - в плоскоремённой передаче сила трения примерно в 3 раза меньше, чем в клиноремённой (для плоскоремённой передачи 𝐹тр = 𝜇𝐹пр ). Клиновые ремни изготавливают в виде замкнутой бесконечной ленты. Для передач общего назначения согласно ГОСТ 12841 - 80 изготавливают шесть типов клиновых ремней - О (Z), А (A), Б (B), В (C), Г (D), Д (E), E, с различными размерами поперечных сечений (рис. 6, а). Конструктивно клиновой ремень состоит из кордового слоя 1, работающего на растяжение и расположенного в зоне нейтрального слоя bp (рис. 6, б), завулканизированного в резину 2, и тканевой обёртки 3, которая увеличивает прочность ремня и предохраняет его от износа. Основными размерами клинового ремня являются: - ширина по нейтральному слою bр; - ширина бóльшего основания ремня b0; - высота сечения ремня h; - расчётная длина ремня Lр, которую измеряют при натяжении ремня по нейтральному слою, расположенному на расстоянии у0 от бóльшего основания ремня. а) б) Рис. 6. Сечение клинового ремня: а) - тип сечения; б) - геометрические параметры сечения; 1 - кордотканевый слой; 2 - резина; 3 - тканевая обёртка В зависимости от соотношения b0 и h различают: 𝑏 - ремни нормального сечения ( 0 ≈ 1,6); - ремни узкие ( 𝑏0 ℎ ℎ ≈ 1,2); 𝑏 - ремни широкие ( 0 ≈ 2,5) . ℎ Наиболее широкое применение в настоящее время имеют ремни нормального сечения. Узкие ремни допускают большие натяжения, и при равных габаритах передачи позволяют передавать в 1,5 … 2 раза бóльшую мощность, чем ремни нормального сечения. Это связано с увеличением прочности корда. Узкие ремни изготавливают четырёх сечений (УО, УА, УБ, УВ). Широкие ремни применяют для вариаторов. При выборе типа клинового ремня необходимо знать частоту вращения малого шкива и передаваемую мощность (рис. 7). При передаче мощности менее двух киловатт (Р1 < 2 кВт) применяют ремни с сечением О (Z), при Р1 > 200 кВт - ремни сечением Е. Рис. 7. Диаграмма для выбора сечения клинового ремня В обозначении клиновых ремней указывают тип сечения и расчётную длину ремня. Например: Ремень клиновой А – 1000, где А - тип сечения (профиль); 1000 - номинальная расчётная длина ремня, мм. По европейским стандартам в обозначении ремня указывают тип сечения (Z, A, B, C, D) и длину ремня по внутреннему или наружному диаметру. Поликлиновые ремни сочетают достоинства плоских ремней (гибкость, что позволяет применять шкивы малых диаметров), и клиновых (повышенную тяговую способность). Поликлиновые передачи имеют мéньшие габариты, чем другие ремённые передачи, высокие скорости вращения (до 60 м/с), позволяют реализовать большие передаточные отношения (до u = 40), обеспечивают плавность вращения приводного механизма. Рис. 8. Сечение поликлинового ремня: 1 - плоская резинотканевая пластина; 2 - несущий слой; 3 - резиновая основа Основными геометрическими параметрами поликлинового ремня являются (рис. 8): - ширина b и высота H ремня; - шаг ремня р; - количество клиньев z; - расчётная длина ремня Lр на уровне нейтральной линии. Поликлиновые ремни изготавливают в виде бесконечной ленты трёх сечений - К, Л, М. В обозначении указывают количество клиньев (ручьёв), тип сечения, расчётную длину ремня. Например: Ремень поликлиновый 4К–1250, где 4 - количество ручьёв; К - тип сечения (профиля); 1250 - номинальная расчётная длина ремня, мм. Геометрические параметры ремённой передачи При геометрическом расчёте диаметры d1 и d2, а также межосевое расстояние а, известны. Определяют следующие геометрические параметры: длину ремня Lр, угол γ между ветвями ремня и угол α1 обхвата на малом шкиве (рис. 9). Рис. 9. Геометрические параметры ремённой передачи Угол γ между ветвями ремня определим из треугольника О1АО2: |𝑂 𝐴| 𝛾 𝑑 −𝑑 𝑠𝑖𝑛 = 2 , где |𝑂2 𝐴| = 2 1 (3) 2 𝑎 𝑑2 −𝑑1 𝛾 = 2𝑎𝑟𝑐𝑠𝑖𝑛 ≈ 2𝑎 Угол α1 обхвата малого ремня шкивом: 𝑑2 −𝑑1 2𝑎 2 (рад) (4) 𝑑 −𝑑 180o 𝑑 −𝑑 𝑎1 = 180o − 𝛾 ≈ 180o − 2 1 = 180o − 57,32 2 1 ; (град). (5) 2𝑎 𝜋 𝑎 Расчётную длину ремня Lр без учёта его деформации на шкивах определяют как сумму длин двух прямолинейных участков, которая будет равна 2𝑎 ∙ 𝛾 𝑐𝑜𝑠 , длин дуг охвата ремнём малого и большого шкивов, определяемых 2 𝛾 𝛾 2 2 углами α1 и α2 с учётом того, что в силу малости угла 𝑠𝑖𝑛 ≈ 𝛾 𝜋(𝑑1 +𝑑2 ) 𝛾(𝑑1 +𝑑2 ) 𝐿𝑝 = 2𝑎𝑐𝑜𝑠 + + ; (6) 2 2 2 Расчётная длина ремня стандартизирована согласно ГОСТ 1284.1 - 89. Силы и напряжения в ремнях В ремённой передаче для создания трения между ремнём и шкивом создаётся предварительное натяжение ремня силой F0. В состоянии покоя или на холостом ходу каждая ветвь ремня натянута одинаково с силой F0(рис. 10, а), и чем больше F0, тем выше тяговая способность передачи и меньше срок службы передачи. При нагружении передачи крутящим моментом Т1 усилие в каждой ветви будет различным (рис. 10, б) - натяжение в ведущей ветви возрастает до усилия F1, натяжение ведомой ветви уменьшается до значения F2. Из условия равновесия моментов относительно оси вращения: 2F 2F 2F − t + 1 − 2 = 0, d1 d1 d1 Ft = F1 − F2 ; (7) 2T где Ft - окружная сила на шкиве (Ft = 1) . d1 Учитывая, что 2F0=F1+F2 , получим: 𝐹 𝐹1 = 𝐹0 + 𝑡 ; (8) 𝐹2 = 𝐹0 − 2 𝐹𝑡 2 ; (9) а) б) Рис. 10. Схема натяжения ветвей ремня: а) - в состоянии покоя; б) - при нагружении передачи При обегании ремнём шкивов на каждый элемент ремня действует центробежная сила Fц, которая снижает силы трения и нагрузочную способность передачи: 𝐹ц = 𝜌𝑆𝑣 2 (10) ρ - плотность элемента шкива; S - площадь сечения ремня; v - линейная скорость ремня. В ремне возникают следующие напряжения: - в ведущей ветви от действия сил F1 и Fц напряжения растяжения 𝐹 𝜌𝑆𝑣 2 𝐹 𝜌𝑆𝑣 2 𝜎вд = 1 + = 𝜎1 +𝜎ц ; (11) 𝑆 𝑆 - в ведомой ветви от действия сил F2 и Fц напряжения растяжения 𝜎вд = 2 + = 𝜎2 +𝜎ц ; (12) 𝑆 𝑆 - напряжение изгиба, возникающее в ремне при огибании им шкивов (рис. 11). По закону Гука напряжение при изгибе ремня будет равно: ℎ 𝜎и = 𝜀𝐸 = 𝐸 ; (13) 𝑑1 где ε - относительное удлинение волокон на наружной стороне ремня, 2𝑦 ℎ 𝜀 ≈ 𝑚𝑎𝑥 = ; (14) 𝑑1 𝑑1 h - толщина (высота сечения) ремня; Е - модуль упругости материала ремня; уmax - расстояние от нейтрального слоя до наиболее растянутых или сжатых волокон. Рис. 11. Схема к определению напряжения изгиба За расчётный диаметр d1 для плоскоремённой передачи принимают диаметр наружной поверхности шкива, для клиноремённой и поликлиновой передач диаметр окружности по нейтральной линии ремня. Изменения напряжения изгиба по отнулевому циклу являются главной причиной усталостного разрушения ремня; - напряжение от окружной силы Ft называют полезным напряжением 𝐹 𝜎𝑡 = 𝑡 (15) 𝑆 Так как 𝐹1 = 𝐹𝑡 + 𝐹2, то напряжение 𝜎1 = 𝜎𝑡 + 𝜎2 , и напряжение в ведущей ветви будет равно: 𝜎вд = 𝜎𝑡 + 𝜎2 + 𝜎ц (16) Распределение напряжений по длине ремня в виде эпюры напряжений показано на рис. 12. Согласно эпюре напряжений, наибольшее суммарное напряжение в сечении ремня возникает при его набегании на малый шкив: 𝜎𝑚𝑎𝑥 = 𝜎ц + 𝜎1 + 𝜎и (17) Рис. 12. Эпюра напряжений в ремне Долговечность ремня зависит не только от величин напряжений, но также от характера и частоты цикла изменения этих напряжений (рис. 13). Частота циклов напряжений равна частоте пробегов ремня U, 1/c: 𝑣 𝑈 = ; (18) 𝐿𝑝 где v - окружная скорость ремня. Рис. 13. Схема частоты цикла напряжений в ремне Частота пробегов ремня оказывает непосредственное влияние на долговечность ремня, поэтому введены следующие ограничения: - для плоских ремней U ≤ 3 … 5 с–1; - для клиновых U ≤ 10 … 20 с–1. При соблюдении основных параметров передачи, влияющих на долговечность, средняя долговечность ремней составляет 2000 … 3000 часов. Силы натяжения в ремне F1 и F2 создают нагрузку на валы передачи (рис. 14). Равнодействующая этих сил Fb будет равна: 𝐹𝑏 = √𝐹12 + 𝐹22 + 2𝐹1𝐹2 𝑐𝑜𝑠𝛾 (19) Рис. 14. Схема сил, действующих на валы и подшипники ремённой передачи Вектор силы Fв отклонён на угол θ от линии центров на малом шкиве в сторону действия наибольшей силы F1 в ведущей ветви ремня. Как правило, сила Fв, действующая на валы передачи, в 2 … 3 раза больше окружной силы Ft, что является серьёзным недостатком ремённых передач. Тяговой способностью передачи называют её способность передавать заданные нагрузки без частичного или полного буксования. Тяговую способность передачи характеризуют силы натяжения ведущей F1, ведомой F2 ветви и окружная сила Ft, отношение которых определяет коэффициент тяги φ: 𝐹 𝜑 = 𝑡 ; (20) 𝐹1 +𝐹2 При работе нагруженной передачи вследствие упругости ремня его относительное удлинение в ведущей и ведомой ветвях различно, что вызывает упругое скольжение на ведомом и ведущем шкивах. Вследствие упругого скольжения окружная скорость v2 на ведомом шкиве меньше скорости v1 на ведущем. Эта разность скоростей оценивается коэффициентом относительного скольжения ξ(кси): 𝑣 −𝑣 𝜉 = 1 2 , или 𝑣2 = 𝑣1 (1 − 𝜉) ; (21) 𝑣1 Передаточное число ремённой передачи с учётом коэффициента относительного скольжения будет равно: 𝜔 𝑣 𝑣 𝑢 = 1 ; 𝜔1 = 𝑑11 ; 𝜔1 = 𝑑22 ; откуда 𝜔2 2 2 𝑢= 𝑑2 𝑑1 (1−𝜉) ; (22) Тяговую способность передачи оценивают с помощью графика (рис. 15), который отражает установленные экспериментально кривые относительного скольжения (ξ, %), совмещённые с кривыми КПД передачи (η, %), в зависимости от степени загруженности передачи, характеризуемой коэффициентом тяги φ. На графике можно выделить три основных зоны: - зона упругого скольжения I (0 < φ < φ0). Скольжение на этом участке вызывается упругими деформациями ремня, которые пропорциональны коэффициенту тяги (нагрузке), и кривая скольжения имеет прямолинейный характер, КПД передачи возрастает и достигает максимального значения при φ = φ0; - зона частичного буксования II (φ0 < φ < φmax). Дальнейшее увеличение нагрузки приводит к частичному буксованию ремня, коэффициент скольжения растёт нелинейно, КПД резко снижается. В зоне II наблюдается как упругое скольжение, так и буксование, что вызывает значительный износ ремня. Величину φ0 называют критическим коэффициентом тяги; - зона полного буксования III (φ > φmax). При достижении коэффициентом тяги значения φ = φmax наступает полное буксование передачи (ведомый шкив останавливается, величина скольжения становится равной единице, а КПД падает до нулевого значения). Рис. 15. Кривые скольжения и КПД: I - зона упругого скольжения; II - зона частичного буксования; III - зона полного буксования График кривых скольжения показывает, что наиболее благоприятной для работы ремённой передачи является область значений φ, прилегающая слева к его критическому значению, так как КПД в этой области достигает своего максимального значения. При этом величина упругого скольжения для разных типов ремней лежит в пределах 1 … 2 %, КПД для плоскоремённой передачи достигает значений η = 0,95 … 0,97; для клиноремённой и поликлиновой - η = 0,92 … 0,96. Работу передачи при φ > φmax допускают только при кратковременных перегрузках (например, при пуске). Оптимальное значение коэффициента тяги φ достигается при нагружении передачи допускаемой окружной силой [Ft] (допускаемой нагрузкой): 𝐹 𝐹 𝜑 = 𝑡 или 𝜑 = 𝑡 , откуда 𝐹1 +𝐹2 2𝐹0 𝐹𝑡 = 2𝜑𝐹0 (23) При φ = φ0 КПД имеет максимальное значение, и окружная сила имеет наиболее оптимальное (допускаемое) значение: 𝐹𝑡 = 2𝜑0 𝐹0 . Лабораторная работа 1. Исследование ременной передачи с клиновым ремнем. Цель работы: изучение устройства и основных характеристик ременной передачи с клиновым ремнем, определение КПД ременной передачи с клиновым ремнем. Порядок выполнения работы: 1. Ознакомиться с краткой теорией и руководством по эксплуатации стенда. 2. Подготовить стенд к работе с исследуемой передачей. 3. Замерить диаметры d1, d2; межосевое расстояние 𝑎; размеры ремня: h, bp, b0. 4. Вычислить Lр, используя формулы (4), (6) 5. Включить двигатель, установить значение оборотов двигателя по указанию преподавателя. 6. С помощью ручки регулировки «Усилие торможения» установить некоторое значение момента на выходном валу М 2. Мощность порошкового тормоза должна быть недостаточна для полного торможения выходного вала передачи. 7. Записать значения частоты вращения входного и выходного валов передачи n1 и n2; записать значения моментов на выходном и выходном валах М1=F1⸱l10,135 и М2=F2⸱l20,094; где F1 и F2– значения силы по показаниям табло «Сила двигателя» и «Сила на тормозе» управляющей программы соответственно; l1=135мм, l2=94мм. Вычислить передаточное отношение по 𝑛 n M формуле 𝑢 = 1 ; вычислить КПД ременной передачи по формуле η = 2 2. 𝑛2 n1 M1 Выразить из формулы (22) значение ξ и найти его. 2T 8. Вычислить значение Ft = 1 ; где Т1=М1. Так как сила предварительного d1 натяжения ремня F0 в данной работе остается неизменной, равенство (23) можно записать в виде 𝜑С = 𝐹𝑡 ; где С = 2𝐹0 - константа. Внести значения, полученные в пунктах 7-8 в таблицу 1. 9. Повторить пункты 7-8 для разных значений мощности порошкового тормоза (момента М2). 10. Выключить приводной двигатель, выкрутить против часовой стрелки до упора ручку регулировки «Усилие торможения», выключить питание стенда. Построить на одном рисунке графики ξ(φС) , η(φС). 11. Проанализировать результаты, сделать выводы. Таблица 1. Номер опыта n1 n2 М1 М2 u ξ φС η Лабораторная работа 2. Исследование ременной передачи с плоским ремнем. Цель работы: изучение устройства и основных характеристик ременной передачи с плоским ремнем, определение КПД ременной передачи с плоским ремнем. Порядок выполнения работы: 1. Ознакомиться с краткой теорией и руководством по эксплуатации стенда. 2. Подготовить стенд к работе с исследуемой передачей. 3. Замерить диаметры d1, d2; межосевое расстояние 𝑎; размеры ремня: h, b. 4. Вычислить Lр, используя формулы (4), (6) 5. Включить двигатель, установить значение оборотов двигателя по указанию преподавателя. 6. С помощью ручки регулировки «Усилие торможения» установить некоторое значение момента на выходном валу М 2. Мощность порошкового тормоза должна быть недостаточна для полного торможения выходного вала передачи. 7. Записать значения частоты вращения входного и выходного валов передачи n1 и n2; записать значения моментов на выходном и выходном валах М1=F1⸱l10,135 и М2=F2⸱l20,094; где F1 и F2– значения силы по показаниям табло «Сила двигателя» и «Сила на тормозе» управляющей программы соответственно; l1=135мм, l2=94мм. Вычислить передаточное отношение по 𝑛 n M формуле 𝑢 = 1 ; вычислить КПД ременной передачи по формуле η = 2 2. 𝑛2 n1 M1 Выразить из формулы (22) значение ξ и найти его. 2T 8. Вычислить значение Ft = 1 ; где Т1=М1. Так как сила предварительного d1 натяжения ремня F0 в данной работе остается неизменной, равенство (23) можно записать в виде 𝜑С = 𝐹𝑡 ; где С = 2𝐹0 - константа. Внести значения, полученные в пунктах 7-8 в таблицу 1. 9. Повторить пункты 7-8 для разных значений мощности порошкового тормоза (момента М2). 10. Выключить приводной двигатель, выкрутить против часовой стрелки до упора ручку регулировки «Усилие торможения», выключить питание стенда. Построить на одном рисунке графики ξ(φС) , η(φС). 11. Проанализировать результаты, сделать выводы. Таблица 1. Номер опыта n1 n2 М1 М2 u ξ φС η Лабораторная работа 3. Исследование ременной передачи с круглым ремнем. Цель работы: изучение устройства и основных характеристик ременной передачи с круглым ремнем, определение КПД ременной передачи. Порядок выполнения работы: 1. Ознакомиться с краткой теорией и руководством по эксплуатации стенда. 2. Подготовить стенд к работе с исследуемой передачей. 3. Замерить диаметры d1, d2; межосевое расстояние 𝑎; измерить диаметр ремня ремня. 4. Вычислить Lр, используя формулы (4), (6) 5. Включить двигатель, установить значение оборотов двигателя по указанию преподавателя. 6. С помощью ручки регулировки «Усилие торможения» установить некоторое значение момента на выходном валу М2. Мощность порошкового тормоза должна быть недостаточна для полного торможения выходного вала передачи. 7. Записать значения частоты вращения входного и выходного валов передачи n1 и n2; записать значения моментов на выходном и выходном валах М1=F1⸱l10,135 и М2=F2⸱l20,094; где F1 и F2– значения силы по показаниям табло «Сила двигателя» и «Сила на тормозе» управляющей программы соответственно; l1=135мм, l2=94мм. Вычислить передаточное отношение по 𝑛 n M формуле 𝑢 = 1 ; вычислить КПД ременной передачи по формуле η = 2 2. 𝑛2 n1 M1 Выразить из формулы (22) значение ξ и найти его. 2T 8. Вычислить значение Ft = 1 ; где Т1=М1. Так как сила предварительного d1 натяжения ремня F0 в данной работе остается неизменной, равенство (23) можно записать в виде 𝜑С = 𝐹𝑡 ; где С = 2𝐹0 - константа. Внести значения, полученные в пунктах 7-8 в таблицу 1. 9. Повторить пункты 7-8 для разных значений мощности порошкового тормоза (момента М2). 10. Выключить приводной двигатель, выкрутить против часовой стрелки до упора ручку регулировки «Усилие торможения», выключить питание стенда. Построить на одном рисунке графики ξ(φС) , η(φС). 11. Проанализировать результаты, сделать выводы. Таблица 1. Номер опыта n1 n2 М1 М2 u ξ φС η