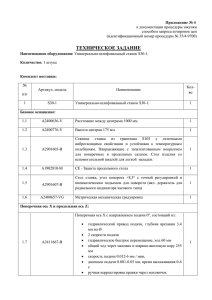

ПРАКТИЧЕСКАЯ РАБОТА №1 ТЕМА: Определение ремонтосложности заданного оборудования ЦЕЛЬ РАБОТЫ: 1. Научиться выполнять расчеты, необходимые для определения ремонтосложности оборудования ОСНАЩЕНИЕ РАБОТЫ: 1. Инструкция к работе; 2. Калькулятор; 1 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1.1 Ознакомиться с методикой определения ремонтосложности оборудования. Для этого внимательно изучить методику выполнения работы (раздел 2). 1.2 Ознакомиться с методикой предстоящей работы в соответствии с индивидуальным заданием (ПРИЛОЖЕНИЕ 1), выяснить возникшие вопросы. 1.3 Непосредственно приступить к расчетам ремонтосложности. 1.4 Сравнить расчетное значение с приведенным в справочных таблицах. 1.5 Оформить отчет о практической работе. 1.6 Ответить на контрольные вопросы. 2 МЕТОДИЧЕСКИЕ УКАЗАНИЯ 2.1 Общие положения Объем ремонтных работ на планируемый год определяют в физических единицах. Для сравнения объемов работ, выполняемых при ремонте различных станков и машин, объемов работ отдельных цехов или предприятий, а также для сопоставления объемов работ цеха или предприятия за ряд лет или других промежутков времени необходима единица, которая была бы мерилом физического объема работ, осуществляемых при ремонте. Эта единица должна быть стабильной, не изменяющейся во времени при изменении организационно-технических условий выполнения ремонта. Она называется стабильной единицей ремонтосложности или единицей ремонтосложности. Однако следует иметь в виду, что термин «единица ремонтосложности» обозначает стабильную единицу, соответствующую определенным неизменным условиям. В противном случае сопоставление объемов работ, выраженных в единицах ремонтосложности, невозможно. 1 Единица ремонтосложности механической части Rм — это ремонтосложность некоторой условной машины, трудоемкость капитального ремонта механической части которой, отвечающего по объему и качеству требованиям ТУ на ремонт, равна 50 ч в неизменных организационно-технических условиях среднего ремонтного цеха машиностроительного предприятия. Единица ремонтосложности электрической части Rэ— это ремонтосложность некоторой условной машины, трудоемкость капитального ремонта электрической части ; которой, отвечающего по объему и качеству требованиям ТУ на ремонт, равна 12,5 ч в тех же условиях, что и Rм. Объем работ, подлежащий выполнению при капитальном ремонте механической и электрической частей любого станка (машины) в неизменных условиях и который может быть оценен числом единиц ремонтосложности, зависящим только от его конструктивных и технологических особенностей, называется стабильной ремонтосложностыо данного станка (машины) и обозначается соответственно Rм и Rэ. Механическая часть станков и машин в общем случае может состоять из кинематической и гидравлической частей, ремонтосложность которых обозначают соответственно Rк и Rг. Таким образом, Rм= Rк+ Rг (2.1) Исходными данными для определения ремонтосложности различных моделей оборудования являются технические характеристики, содержащиеся в паспортах. Для серийно выпускаемых моделей оборудования в Типовой системе помещены справочные таблицы величин стабильной ремонтосложности механической и электрической частей. Для распространенных видов оборудования разработаны эмпирические формулы, позволяющие путем несложных вычислений определить ремонтосложность моделей, не вошедших в справочные таблицы. В практической работе в соответствии с исходными данными необходимо рассчитать ремонтосложность заданного оборудования. Для этого по данным своего индивидуального задания (приложение 1) и в соответствии с приведенными формулами рассчитать ремонтосложность. 2 2.2 Расчет ремонтосложности оборудования 2.2.1 Токарные станки По эмпирическим формулам, связывающим параметры технической характеристики (высота центров, ширина рабочей поверхности стола, частота вращения шпинделя и т.п.) станков и машин с трудоемкостью их ремонта, может быть (хотя со значительными отклонениями от реальной потребности в затратах труда на капитальный ремонт, а значит от действительной ремонтосложности) определена ремонтосложность. Rм=Кко(К1d0+K2Lмц+К3n1)+ Roм+ Rг, (2.2) где Кко – коэффициент конструктивных особенностей станка: Кко=КтКхвКчт, Кт-коэффициент класса точности (см. таблицу 2.1) Таблица 2.1 Класс точности станка Н П В А С Значение Кт 1,0 1,17 1,46 1,76 2,2 Кхв – коэффициент исполнения; Без ходового винта – Кхв =0,9; С ходовым винтом – Кхв =1.0. К чт- коэффициент вращения шпинделя; (см. таблицу 2.2) Таблица 2.2 Частота вращения станка, мин-1 Значение Кчт <2000 1,0 >2000 1,1 К1, К2,К3- коэффициенты технических параметров, (см таблицы 2.3 и 2.4), d0- наибольший диаметр обрабатываемой детали, мм; Lмц- расстояние между центрами, мм; n1- число ступеней скорости шпинделя, получаемых от коробки скоростей при прямом ходе или от ременной передачи ступенчатыми шкивами. При бесступенчатом регулировании n1=1. В таблице 2.3 значения К3 даны для 3 станков, у которых установлен односкоростной электродвигатель. Для многоскоростных электродвигателей значение К3 уменьшается пропорционально числу скоростей. Таблица 2.3 Масса станка, т До 10 10-30 30-100 100-160 Св.160 К1 0,012 0,016 0,018 0,024 0,038 Таблица 2.4 Lмц, мм до К2 Lмц, мм 2000 0,001 До 6000 3000 0,0012 6000-15000 4000 0,0014 Св.15000 5000 0,0016 Roм- ремонтосложность отдельных механизмов; К3 0,2 0,2 0,2 0,3 0,3 К2 0,0018 0,0020 0,0024 Roм=Rст+ Rбт+ Rсд, где Rст - ремонтосложность суппортов; Rст=0,5(Хс-1), где Хс - число суппортов; Rбт - ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя; Таблица 2.5 d0, мм Значение Rбт <400 2,0 >400 4,0 Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6 4 Таблица 2.6 Механизм Тип станков Гидрокопировальный суппорт Механизм балансировки шлифовального круга Прибор активного контроля Токарно-винторезные Круглошлифовальные Плоскошлифовальные Бесцентрово-шлифовальные Внутришлифовальные Механизм для торцового или Круглошлифовальные внутреннего шлифования Фрезерная головка Продольно-строгальные массой, т До 10 10-100 св.100 Значение Rсд 2,0 0,4 0,25 0,4 2,0 2,5 3,0 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.2 Радиально-сверлильные и одношпиндельные вертикальносверлильные станки Rм=Кко(К1dс+K2Lвш+К3n1)+ Rбс+ Rг, (2.3) где Кко=КтКпр, Кт-коэффициент класса точности (см. таблицу 2.1) Кпр-коэффициент исполнения привода (см. таблицу 2.7) Таблица 2.7 Исполнение привода Значение Кпр С коробкой скоростей: С ручной подачей 0,9 С механической подачей 1,0 Со ступенчатым шкивом: С ручной подачей 0,8 С механической подачей 0,9 К1=0,1; К2=0,02 – для радиальных станков; К1=0,08; К2=0,01 – для вертикальных станков; К3=0,25; dс -наибольший диаметр сверления, мм; 5 Lвш-наибольший вылет шпинделя, мм; Rбc - ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя; Rбc=1.5 n1- число ступеней скорости шпинделя, получаемых от коробки скоростей при прямом ходе или от ременной передачи ступенчатыми шкивами. При бесступенчатом регулировании n1=1. В таблице 2.3 значения К3 даны для станков, у которых установлен односкоростной электродвигатель. Для многоскоростных электродвигателей значение К3 уменьшается пропорционально числу скоростей. 2.2.3 Круглошлифовальные станки Rм=Кко(К1d0+K2Lш)+ Roм+ Rг, где (2.4) Кко=КтКскКак, Кт-коэффициент класса точности (см. таблицу 2.1) Кск=1,0 для наружного продольного шлифования; Кск=1,1 для наружного и внутреннего продольного шлифования и врезного шлифования; Как- коэффициент автоматизации (см. таблицу 2.8); Таблица 2.8 Уровень автоматизации Значение Как С ручным управлением 1,0 Полуавтомат 1,2 Автомат 1,3 К1=0,015; К2=0,003; d0- наибольший диаметр обрабатываемой детали, мм; lш-наибольшая длина шлифования, мм; Roм=Rпп+ Rсд, где Rпп-ремонтосложность механизма автоматической поперечной подачи шлифовальной бабки при продольном шлифовании для станков с ручным управлением; Rпп=0,5; Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6. Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 6 2.2.4 Плоскошлифовальные станки с круглым столом Rм=КкоКzп(К1Dс+K2n5+К3Ншб)+ Roм+ Rг, где ( 2.5) Кко=КтКап, Кт-коэффициент класса точности (см. таблицу 2.1) Кап- коэффициент автоматизации(см. таблицу 2.9); Таблица 2.9 Уровень автоматизации С ручным управлением с вертикальной подачей шлифовальной бабки: ручной автоматической Полуавтомат Автомат Значение Как 0,9 1,0 1,1 1,2 Кzп-коэффициент числа шпинделей; Кzп=1.1 –один шпиндель; Кzп=1.2 –два шпинделя; К1=0,007; К2=0,2; К3=0,004; Dc-диаметр стола, мм; n5-число ступеней скорости стола, получаемых от коробки скоростей. При бесступенчатом регулировании n5=1. Ншб - вертикальное перемещение шлифовальной бабки, мм. Roм=Rмп+ Rбп+ Rсд, Rмп - ремонтосложность механического устройства для перемещения стола и шлифовальной бабки; Rмп=1.5 –без поворота шлифовальной бабки; Rмп=2.5 –с поворотом шлифовальной бабки; Rбп - ремонтосложность механизма бесступенчатого регулирования скорости вращения стола; Rбп=2,0; Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.5 Плоскошлифовальные станки с прямоугольным столом Rм=КкоКzп(К1Впп+K2Lпп+К3Ншб)+ Roм+ Rг, ( 2.6) 7 где К2=0,005; Впп-ширина стола плоскошлифовального станка, мм; Lпп – длина стола, мм; Остальные обозначения см. п.2.2.4. 2.2.6 Бесцентрово- шлифовальные станки Rм=Кко (К1d0+K2Dш+К3nш)+ Roм+ Rг, где ( 2.7) Кко=КтКаб, Кт-коэффициент класса точности (см. таблицу 2.1) Каб- коэффициент автоматизации (см. таблицу 2.10); Таблица 2.10 Уровень автоматизации Значение Каб при шлифовании наружном внутреннем С ручным управлением 1,0 1,1 Полуавтомат 1,15 1,25 Автомат 1,25 1,35 К1=0,025; К2=0,01; К3=0,3; d0- наибольший диаметр обрабатываемой детали, мм; Dш-наибольший диаметр шлифовального круга, мм; nш- число ступеней скорости ведущего шлифовального круга, получаемых от коробки скоростей. При бесступенчатом регулировании nш=1. Roм=Rбб+ Rсд, Rбб - ремонтосложность механизма бесступенчатого регулирования скорости шпинделя ведущего шлифовального круга; Rбб=1.0; Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.7 Внутришлифовальные станки Rм=КкоКzв(К1dш+K2lш+К3n3)+ Roм+ Rг, 8 ( 2.8) где Кко=КтКав, Кт-коэффициент класса точности (см. таблицу 2.1) Кав- коэффициент автоматизации (см. таблицу 2.11); Таблица 2.11 Уровень автоматизации Значение Кав С ручным управлением 1,0 Полуавтомат 1,17 Автомат 1,25 К1= К2=0,01; К3=0,3; Кzв=1.3 – один шпиндель; Кzв=1.8 – два шпинделя; dш- наибольший диаметр шлифования, мм; lш-наибольшая длина шлифования, мм; n3-число ступеней скорости шпинделя, получаемых от коробки скоростей; При бесступенчатом регулировании n3=1. Roм=Rzв+ Rпн+ Rсд, Rzв - ремонтосложность механизма регулирования скорости шпинделя изделия; Rzв =3 –при бесступенчатом регулировании (вариатором); Rzв =0,5 при регулировании сменными зубчатыми колесами или ступенчатыми шкивами; Rпн - ремонтосложность механизма подачи негидрофицированных станков; Rпн=1,5; Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.8 Вертикально и горизонтально-фрезерные станки Rм=Кко(К1Всф+K2n3)+ Roм+ Rг, где (2.9) Кко=КтКифКчф, Кт-коэффициент класса точности (см. таблицу 2.1) К иф- коэффициент исполнения; (см. таблицу 2.12) 9 Таблица 2.12 Тип станка Вертикальные и горизонтальные Универсальные и вертикальные с поворотной головкой Широкоуниверсальные и бесконсольные Значение Киф 1,0 1,2 1,25 Кчф -коэффициент частоты вращения шпинделя (см. таблицу 2.13); Таблица 2.13 Частота вращения шпинделя, мин-1 <2000 >2000 Значение Кчф 1,0 1,1 К1=0,03 К2 =0,125 Всф - ширина рабочей поверхности стола, мм; n3- число ступеней скорости шпинделя, получаемых от коробки скоростей. При бесступенчатом регулировании n3=1. Roм=Rгф+ Rбм, Rгф – ремонтосложность гитары сменных зубчатых колес или сменных шкивов для станков, не имеющих коробки скоростей; Rгф =0,4 Rбм - ремонтосложность механизма бесступенчатого регулирования скорости шпинделяподачи негидрофицированных станков; Rбм=1,8; Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.9 Продольно-строгальные стнки Rм=Км(К1 Lсс +K2 Всс +К3n5+K4hд)+ Roм+ Rг, где Км (см. таблицу 2.14); Таблица 2.14 Масса станка,т До 10 10-60 60-100 Св.100 10 Км 1,0 1,3 1,5 1,8 ( 2.10) К1=0,003; К2=0,004; К3=0,01 К4=0,004; Lсс – длина рабочей поверхности стола, мм; Всс-ширина рабочей поверхности стола, мм; n5-число ступеней скорости стола, получаемых от коробки скоростей. При бесступенчатом регулировании n5=1. hд – наибольшая высота обрабатываемой детали, мм; Roм=Rсс+ Rмл+ Rсд, Rсс - ремонтосложность суппортов; Rсс=1,3Хс, где Хс - число суппортов; Rмл - ремонтосложность механизма подачи перемещения стола с приводом Гд; ; Rмл=2 для столов с одной рейкой( при В< 2500мм); Rмл =3,4 для столов с двумя рейками (при В>2500мм); Rсд - ремонтосложность механизмов не входящих в основной комплект станка, см. таблицу 2.6 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.10 Поперечно-строгальные Rм=Кмс(К1 Sпп +K2 Вхс +К3nпп) + Rг, ( 2.11) где Кмс=1 для станков массой до 10т; Кмс=1.3 для станков массой более 10т; К1=0,008; К2=0,0035; К3=0,25; Sпп- наибольший ход ползуна, мм; Вхс-поперечный ход стола, мм; nпп-число двойных ходов ползунов; Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 2.2.11Долбежные станки Rм=Кко(К1Dcc+K2Hд+К3nд)+ Rсд+ Rг, где ( 2.12) Кко=КидКмд, К ид- коэффициент исполнения; (см. таблицу 2.15) 11 Таблица 2.15 Тип станка Со ступенчатым шкивом С коробкой скоростей Значение Киф 0,9 1,0 где Кмд=1 для станков массой до 10т; Кмд=1.2 для станков массой более 10т; К1=0,003; К2=0,01; К3=0,5; Dсд- диаметр или длина рабочей поверхности стола, мм; Нд- наибольший ход долбяка.мм; nд- число двойных ходов долбяка; Rсд - ремонтосложность механизма возвратно-поступательного движения долбяка, см. таблицу 2.16 Таблица 2.16 Конструкция механизма возвратнопоступательного движения долбяка ЗначениеRсд С кривошипной передачей 0,75 С кулисой 1,0 С винтовой передачей 1,5 С рейкой 2,0 Rг- ремонтосложность гидравлической части оборудования см. в исходных данных оборудования. 12 3. ФОРМА ОТЧЕТА Практическая работа № ... Тема: Определение ремонтосложности заданного оборудования Цель работы:1. Оснащение работы: 1. 2. Вариант 1. Исходные данные. Рассчитать ремонтосложность оборудования (наименование и модель) Данные по оборудованию (представлены в ПРИЛОЖЕНИИ 2) 2. Расчет ремонтосложности Rм = [формула] = [числовые значения] =… 3. Определение ремонтосложности заданного оборудования по [4] Rм = [числовые значения] 4.Вывод 4. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. С какой целью вводится понятие единица ремонтосложности? 2. Из каких составляющих состоит ремонтосложность механической части? 3. Что понимается под ремонтосложностью механической части? 4. Какие параметры и как влияют на ремонтосложность оборудования? 5. Почему расчетные значения не совпадают с приведенными в справочных таблицах? 6. Как изменится ремонтосложность оборудования, если вместо односкоростного двигателя в коробке скоростей установить двухскоростной? 5. ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА 1. Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования / Минстанкопром СССР, ЭНИМС. –М.: Машиностроение, 1988. – 672 с. 13 ПРИЛОЖЕНИЕ 1 ИНДИВИДУАЛЬНЫЕ ЗАДАНИЯ Вариант _____ Рассчитать ремонтосложность станка (модель станка) Вариант 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 14 Наименование станка Токарные Фрезерные Шлифовальные Шлифовальные Строгальные и долбежные Сверлильные Модель станка 16Л20П 16Б16А 16Т02А 1А660 16К50П 6Т104 6Р13 6712В 6Р80 6Р83Ш 6540 3А10П 3М131 3М185 3А184 3К228В 3К225А 3Д740 3Д756 3Г71 3Б732 7210 7305 7А311 7А412 7410 2Г175 2М55 2Н150 2554 Данные по оборудованию Таблица 1 Таблица 2 Таблица 3 Таблица 3 Таблица 4 Таблица 5 Класс точности Ходовой винт Частота вращения шпинделя, мин-1 ПРИЛОЖЕНИЕ 2 1. 16Л20П 2. 16Б16А П А 3. 16Т02А 4. 1А660 А Н Есть Есть 16-1600 1875 400 710 20-2000 2100 320 350 2-ух скоростной двигатель Нет 320-3200 35 125 250 Есть 1,6-200 41700 1250 10000 Класс точности 5. 16К50 П П Есть Принять Rг=0 Таблица 2 Модель станка Масса, d0, кг мм Число Lмц, ступемм ней скорости 2,5-500 11900 1000 6000 Тип станка 1.6Т104 Н Вертикальный 2.6Р13 Н Вертикальный 3. 6712В В Широкоуниверсальный 4. 6Р80 Н Горизонтальный 5. 6Р83Ш П Широкоуниверсальный 6.6540 Н Бесконсольный Принять Rг=0 Число суппортов 18 21 1 1 6 б/с 1 1 Возможна установка гидрокопировального суппорта 1 24 Ширина Число рабочей ступеней поверхности скоростола Всф, сти мм 63-2800 160 12 Частота вращения шпинделя, мин-1 Таблица 1 Модель станка 31,5-1600 400 18 63-3150 50-2240 31,5-1600 31,5-1600 125 200 400 400 б/с 12 18 18 15 1.Круглошлифоваль- 3А10П ный универсальный для наружного и внутреннего шлифования 2. Круглошлифоваль- 3М131 ный для наружного и внутреннего шлифования 3. Бесцентровошлифо- 3М185 вальный для наружного шлифования 4. Бесцентровошли3А184 фовальный для наружного шлифования 5. Внутришлифоваль- 3К228В ный Автоматизация Класс точности Наименование Модель станка Таблица 3 Dш, мм d0, мм Lш, мм Число ступеней скорости Rг П С ручным управл. 15 140 - - П Полуавтомат 280 700 - 5 В Полуавтомат Полуавтомат 160 320 600 б/с 4 80 165 500 б/с 3,5 С руч- Со 200 ным стууправл. пенчатыми шкивами 6. Внутришлифоваль- 3К225А А С руч- Со 50 ный ным стууправл. пенчатыми шкивами 7. Плоскошлифоваль- 3Д740 В С руч- Dc, Нш, ный с круглым стоным мм мм лом и горизонтальуправл. ным шпинделем и автоматической 400 235 подачей шлиф. бабки 200 б/с 5 25 б/с 4,5 16 В В Без б/с пово рота бабки 2 8.Плоскошлифовальный с круглым столом и вертикальным шпинделем 9. Плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем 3Д756 3Г71 10.Плоскошлифовал 3Б732 ьный с прямоугольным столом и вертикальным шпинделем Класс точности Автоматизация Наименование Модель станка Продолжение таблицы 3 d0, мм Lш, мм Dш, мм П Полуав- Dc,мм Нш, Без томат мм поворо та бабки В П С ручным управл. и автоматической подачей шлиф. бабки С ручным управл. и автоматической подачей шлиф. бабки 800 410 Впп, мм х Lпп, мм 200х 630 Нш, Без мм поворо та бабки 6 - б/с 2 б/с 3 365 Впп, Нш, Без мм мм повор х ота Lпп, бабки мм 320х 800 Число Rг ступеней скорости 1220 17 1.Продольнострогальный 2.Поперечнострогальный 7210 Н Масса, кг Класс точности Наименование станка Модель станка Таблица 4 Lсс, Всс, мм мм Число hд,мм ступеней скорости Число суппортов б/с 3 1980 Sпп, Вхс, nпп, мм мм 510 530 8 3.Поперечно- 7А311 Н 650 Sпп, Вхс, nпп, строгальный мм мм 200 150 4 4. Долбежный 7А412 Н 1200 Dсд, Нд, С кулиnд, мм мм сой 360 100 4 5. Долбежный 7410 Н 30000 Dсд, Нд, С рейnд, мм мм кой 1250 1200 б/с Для станка 7410 принять Rг=9.5, для остальных принять Rг=0 1 7305 27500 3000 900 900 Н Н 2. 2М55 А 3. 2Н150 А 4.2554 Н 18 Частота вращения шпинделя, мин-1 1. 2Г175 Исполнение привода Модель станка Класс точности Таблица 5 С коробкой 18скоростей 800 Со ступен- 20чатым шки- 2000 вом С коробкой 22скоростей 1000 С коробкой 18скоростей 2000 Число ступеМасса, dс, Lвш, ней кг мм мм скорости 1 - - Число Rг суппортов 4700 75 400 12 1 - 4700 50 1600 21 1 7 1870 50 350 12 1 - 4750 50 1400 25 1 8