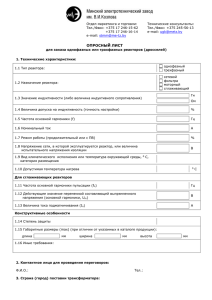

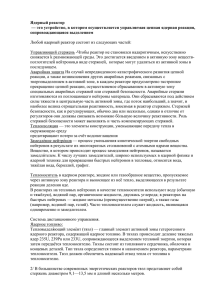

Содержание Введение 3 1 Литературный обзор: Оборудование для повышения молекулярной массы ПЭТ в процессе получения полиэфирного волокна 4 2 Принцип действия и технические характеристики реактора отгона этиленгликоля 18 3 Расчет пропускной способности реактора отгона этиленгликоля 20 4 Расчет энергопотребления на стадии отгона этиленгликоля 21 5 Техническое обслуживание и ремонт реактора отгона этиленгликоля 22 6 Безопасная эксплуатация реактора отгона этиленгликоля 25 Изм. Лист № докум. Разраб. Петухов Провер. Жмыхов Реценз. Н. Контр. Утверд. Подпись Дата ХТВМС КП ОПУП 117104 ПЗ Реактор отгона этиленгликоля в процессе 2 получения полиэтилентерефталата Лит. Лист Листов 2 БГУТ, гр. ТХВ - 171 Введение В современной химической промышленности значительное место занимает полиэтилентерефталат. На данный момент существует два способа получения полиэтилентерефталата. Первый способ – это прямое получение полиэтилентерефталата реакцией поликонденсации этиленгликоля и дихлорангидрида терефталевой кислоты или этиленгликоля и терефталевой кислоты (рисунок 1). Cl HO OH + O O O O O O Cl O + HCl n HO HO OH + O O O O O O OH O + H2O n Рисунок 1 – Реакция поликонденсации полиэтилентерефталата из этиленгликоля и дихлорангидрида терефталевой кислоты, этиленгликоля и терефталевой кислоты Второй способ – это получение полиэтилентерефталата реакцией поликонденсации дигликольтерефталата. Именно таким способом получают полиэтилентерефталат на ХЦ ПСВ 1 ОАО «Могилёв Химволокно». Дигликольтерефталат получают реакцией переэтерификации из диметилтерефталата и этиленгликоля (рисунок 2). O O O O OH CH3 + HO + OH H3C H3C OH HO O O O O Рисунок 2 – Реакция переэтерификации диметилтерефталата в дигликольтерефталат 3 1 Литературный обзор. Оборудование для повышения молекулярной массы ПЭТ в процессе получения полиэфирного волокна В настоящее время на предприятиях по выпуску ПЭТ используют следующие аппараты для повышения молекулярной массы волокнообразующего полимера, такие как: жидкофазные дополиконденсаторы, твёрдофазные дополиконденсаторы. 1.1 Жидкофазная дополиконденсация Процесс жидкофазной дополиконденсации ПЭТ (HVSRпроцесс) проводится в расплаве в диапазоне температур 270−310 °С в глубоком вакууме 0,05−0,4 МПа в тонком слое расплава. Схема процесса приведена на рисунок 3. 1 – дополиконденсатор; 2 – отделитель олигомеров; 3 – вакуумный шлюз; 4 – сборник ЭГ; 5 – сборник запорной жидкости; 6 – разгрузочный насос; 7, 8 – насосы Рутса; 9 – гликолькольцевой насос; 10 – сборник ЭГ; 11 – теплообменник; 12 – сепаратор; 13 – клапан. Рисунок 3 – Технологическая схема жидкофазной дополиконденсации Дополиконденсатор (рисунок 4) представляет собой горизонтальный аппарат, снабженный мешалкой и рубашкой для обогрева парами динила. При вращении мешалки обеспечивается распределение расплава в тонком пристенном слое, что позволяет существенно интенсифицировать процесс. Уровень заполнения аппарата контролируется системой с радиоактивным уровнемером, регулируется путем изменения частоты вращения шнека экструдера. Вакуум в системе создается с помощью трех ступенчатой 4 установки. Отсасываемые вакуумной системой из дополиконденсатора летучие продукты попадают в отделитель олигомеров, представляющий собой стальной горизонтальный аппарат, установленный с небольшим уклоном, снабженный двумя «рубашками». Входная часть отделителя обогревается парами динила для предотвращения преждевременного отложения олигомеров. В «рубашку», расположенную на выходной части отделителя, подается оборотная вода для осаждения продуктов реакции. 1 – верхний статор; 2 – нижний статор; 3 – испаритель; 4 – разгрузочный статор; 5 – разгрузочный статор с шестеренчатым насосом; 6 – мешалка с валом и лопастями; 7 – ротор со скребками; 8 – подшипники; 9 – уплотнение; 10 – ввод продукта; 11 − вакуумный колпак Рисунок 4 – Разрез HVSR-реактора Конденсат ЭГ с примесями олигомеров стекает через вакуумный шлюз в сборник ЭГ, в дальнейшем утилизируется путем огневого обезвреживания. Несконденсировавшиеся в сепараторе пары отсасываются вакуумным стендом в гликолевый бачок, откуда поступают в сборник ЭГ. Расплав ПЭT из дополиконденсатора через воронкообразный штуцер поступает на выгружной шестеренчатый насос, затем на вмонтированный в линию расплава статический смеситель. Давление в расплавопроводе регулируется изменением скорости вращения привода выгружного насоса с блокировкой по верхнему значению, равному 17 МПа. Инертная среда в дополиконденсаторе и в отделителе олигомеров создается подачей азота давлением 0,05 МПа. [1] 5 1.2 Твердофазная дополиконденсация В результате обработки полиэфира на установке твердофазной дополиконденсации (SSP) повышается характеристическая вязкость с 0,56−0,65 до 0,78−0,82 дл/г; из полимера удаляются летучие примеси (ацетальдегид и др.). В готовом продукте, как правило, контролируют характеристическую вязкость, содержание ацетальдегида, карбоксильных групп, влажность, массу гранул и их гранулометрические характеристики. 1.2.1 Установка твердофазной дополиконденсации фирмы Buhler AG (рисунок 5). Установка включает стадии предварительной кристаллизации, кристаллизации, предполиконденсации, поликонденсации и охлаждения гранулята, а также систему очистки циркулирующего азота. 1 – приемный бункер; 2, 4, 18, 20, 28 – ячеистые питатели; 3 – предварительный кристаллизатор; 5 – кристаллизатор; 6, 7, 23, 45, 50 – радиальные вентиляторы; 8, 9, 24, 25, 26, 27, 31, 41, 49, 51 – электрические газонагреватели; 10, 11, 44 – циклоны; 12, 13, 43 – всасывающие фильтры; 14, 15, 32, 47 – баки для сбора пыли; 16, 17, 48 – шлюзовые затворы; 19 – пререактор; 21 – реактор дополиконденсации; 22, 30 – фильтры; 29 – компрессор; 33 – экономайзер; 34, 36, 38 – водяные газоохладители; 35 – платиновый катализатор; 37 – газодувка; 39 – адсорбер; 40 – патронный фильтр; 42 – охладитель гранулята; 46 – глушитель. Рисунок 5 – Схема непрерывной дополиконденсации ПЭТ 6 Гранулят аморфного ПЭТ подается в бункер смешения пневмотранспортом, затем, пройдя бункерные весы, шлюзовый затвор и шлюзовый питатель, поступает в приемный бункер реактора предкристаллизации (рисунок 6). Рисунок 6 – Общий вид предкристаллизатора OTWR Предварительный кристаллизатор OTWR, работающий в режиме псевдоожижения слоя гранулята, включает вытяжной колпак с центральными патрубками загрузки продукта и отвода газа, корпус с впускным патрубком для газа и легкосъемной перфорированной панелью, выпускную секцию с разгрузочным патрубком для продукта и регулируемыми порогами. Предкристаллизация с одновременным обеспыливанием осуществляется при температуре около 160 °С. В процессе обработки гранулят нагревается до температуры стеклования 70−80 °С и переходит из стеклообразного в эластическое состояние (становится клейким). При дальнейшем нагревании гранулят начинает кристаллизоваться и теряет способность к агломерации. Благодаря интенсивному перемешиванию гранул в фонтанирующем псевдоожиженном слое и конструктивным особенностям аппарата возможность агломерации поступающих гранул с уже закристаллизованными сводится к 7 минимуму. Время пребывания гранулята в предварительном кристаллизаторе 20 мин. Частично закристаллизованные гранулы, непрерывно выходящие через регулируемое разгрузочное устройство предварительного кристаллизатора 3*, по самотечному трубопроводу через шлюзовый питатель 4 непрерывно поступают в кристаллизатор OTWG 5 с пульсирующим псевдоожиженным слоем, где происходит дальнейшая кристаллизация ПЭТ в потоке газа, нагретого до температуры 180 °С (рисунок 7). Степень кристалличности гранулята повышается до 35−40 %. Время пребывания гранулята в кристаллизаторе 10 мин. Технологический воздух, циркулирующий в замкнутых контурах аппаратов предварительной кристаллизации и кристаллизации, подается радиальными вентиляторами 6, 7, нагревается до необходимой температуры электрическими нагревателями 8, 9, очищается от полимерной пыли в циклонах 10, 11. 1 − кристаллизатор; 2 − питатель; 3 − циклон; 4 − вентилятор; 5 – нагреватель. Рисунок 7 – Общий вид кристаллизатора Для поддержания в циркулирующем воздухе постоянной концентрации ацетальдегида и влаги, выделяющихся из гранул в процессе кристаллизации, постоянно часть воздуха из контуров через трубопровод с заслонкой удаляется в атмосферу; постоянная подпитка контуров свежим атмосферным воздухом 8 производится через соответствующие трубопроводы со всасывающими фильтрами 12, 13 и обратными клапанами. Пыль, улавливаемая в циклонах 10 и 11, собирается в баках 14, 15, которые соединяются с нижней частью циклонов с помощью трубопроводов со шлюзовыми затворами 16, 17. Гранулят из кристаллизатора 5 по самотечному трубопроводу через шлюзовый питатель 18 непрерывно поступает в предварительный реактор дополиконденсации 19 (рисунок 8) для нагрева гранулята в противотоке перекрестных струй горячего азота, распределенных по высоте установки, до температуры твердофазной дополиконденсации (210−220 °С). 1 − смотровые стекла; 2 − датчик уровня; 3 − распределитель гранулята; 4 − датчики температуры гранулята; 5 − датчики температуры газа; 6 − вход гранулята; 7 − вход газа; 8 − выход газа; 9 − выпускной конус. Рисунок 8 – Разрез предварительного реактора 9 В процессе такой термообработки степень кристалличности гранулята повышается до 50 %, содержание влаги уменьшается до 30 ppm. В качестве теплоносителя и транспортировочного газа на стадиях преддополиконденсации, транспортирования горячего продукта и дополиконденсации используется газообразный азот. Система циркуляции азота отделяется от систем циркуляции воздуха стадий кристаллизации и охлаждения герметичными шлюзовыми питателями 18 и 20. Выходящий из реактора 19 азот смешивается с азотом, выходящим из реактора поликонденсации 21, проходит через фильтр 22 и радиальным вентилятором 23 последовательно подается в соответствующие отсеки реактора 19 через электрические газонагреватели 25, 26, 27, нагревающие азот до необходимой температуры. Предварительный реактор изготовлен из нержавеющей стали и имеет четыре секции нагрева (В и С) и одну (нижнюю) охлаждения D, разделенные по высоте решетками жалюзийного типа, что обеспечивает равномерное перемешивание гранулята и возможность регулирования его температуры на выходе подачей охлаждающего азота в нижний отсек. Гранулят подается через входное отверстие 6. Распределитель 3 равномерно распределяет полимер по сечению секции подачи А. Датчики уровня 2 контролируют максимальный и минимальный уровень гранулята в секции A. Датчики температуры 4 позволяют контролировать температуру гранулята. Секция пререактора 1 (рисунок 9, а) представляет собой емкость с поперечно расположенными специальными профилями (в виде конька крыши), приваренными к стенке только одним концом. Гранулят 2, перемещаясь вниз по профилям 3, обрабатывается потоком азота. Профили расположены перпендикулярно газовому потоку со смещением по отношению друг к другу. а – внешний вид; б – схема перемещения гранулята Рисунок 9 – Общий вид пререактора 10 Азот 4, проходя по внутренним желобам входных профилей 5, равномерно распределяется в массе гранулята. Проходя по желобам выходных профилей 6, газ выводится из процесса. Каждая теплообменная секция состоит из нескольких рядов профилей 3 и распределительных зон для входящего и выходящего газа 7, 8. Реактор работает под избыточным давлением, оснащен предохранительными клапанами, срабатывающими при повышении избыточного давления азота до 25 кПа. Время пребывания гранулята в реакторе 4,0−4,5 ч. В секции охлаждения D реактора температура полимера понижается для предотвращения спекания полимера в последующих аппаратах. Полимер непрерывно выгружается из реактора через секцию выхода E. Разделение потока гранулята на четыре части в выгружном конусе 9 сделано с целью уменьшения разбежки по времени пребывания полимера в реакторе. Из предварительного реактора гранулят через ячеистый питатель самотеком поступает в реактор дополиконденсации 21 через входное отверстие 9, расположенное по оси реактора (рисунок 10). Реактор дополиконденсации − цилиндрический аппарат, работающий под избыточным давлением до 100 кПа в режиме псевдоожиженного слоя при температуре 200−240 °С. Он состоит из верхней сферической части A с фланцем, цилиндрической части B, конуса реактора C с входным штуцером газа 1 и выгружным конусом продукта 2. В реакторе протекает тепло- и массообмен между потоком гранулята и перемещающимся в противоположном направлении потоком азота. Благодаря особой конструкции реактора диапазон времени пребывания гранул в реакторе довольно узок, что способствует однородности по качеству получаемого на выходе полимера. Подаваемый с установки очистки азот, проходящий адсорбер 39, нагревается до рабочей температуры в электронагревателе и поступает в реактор противотоком к потоку гранулята. Азот подается через штуцер подачи газа 1 на конусе реактора. Далее по кольцевому каналу 10 он равномерно распределяется по окружности реактора. В щелевом канале создается перепад давления, и азот равномерно распределяется в массе полимера в районе горизонтального распределительного газового кольца 11. Выходящий из реактора азот направляется на установку очистки азота. Гранулят выгружается через выгружной конус и ячеистым питателем 20 подается в реактор охлаждения 42, работающий в режиме псевдоожиженного слоя, где принудительное охлаждение гранулята осуществляется потоком воздуха. После охлаждения гранулят направляется на затаривание. 11 Рисунок 10 – Реактор дополиконденсации 1.2.2 Установка SSP твердофазной дополиконденсации фирмы Sinco (рисунок 11). Гранулят ПЭT подается из бункера продувки гранулята 1 в бункер гранулята 2. Подача гранулята в предварительный кристаллизатор 4 осуществляется непрерывно через роторный клапан 3 при непрерывной продувке емкости азотом. Гранулят кристаллизуется в псевдоожиженном состоянии при температуре 190 °С в токе азота, циркулирующего в замкнутом контуре. Азот проходит через циклон 8 и фильтр 9. Основное количество пыли собирается в пылесборнике 7. Нагретый электронагревателем от 150 до 200 °С азот вентилятором 10 возвращается в контур. 12 Рисунок 11 – Схема процесса твердофазной дополиконденсации фирмы Sinco Поток гранулята через роторный клапан 5 поступает в первый кристаллизатор 6, а затем самотеком во второй кристаллизатор 11. Кристаллизаторы шнекового типа обогреваются диатермическим маслом, подаваемым насосами 12 и 13. Масло протекает внутри шнековых конвейеров лопастного типа и внутри «рубашки». В первом кристаллизаторе продукт нагревается до температуры 200 °С, во втором – до 210 °С, при этом степень кристалличности полимера достигает 40−45 %. Технологический азот, подаваемый в кристаллизаторы противотоком к грануляту, удаляет частицы пыли, образующиеся при передаче гранулята шнековыми конвейерами, и ацетальдегид, который выделяется в процессе нагрева. 13 Реакция твердофазной поликонденсации проводится в вертикальном реакторе SSP, куда гранулят поступает через роторный клапан 16 при температуре 205−215 °С в течение 10−12 ч. Реактор 15 представляет собой сосуд с «рубашкой», обогреваемый циркулирующим диатермическим маслом, подаваемым насосом 17. Для удаления газообразных продуктов реакции твердофазной поликонденсации внутрь реактора противотоком грануляту подается азот при температуре ~ 210 °С. Реактор оборудован шестью показывающими температурными контрольноизмерительными приборами и двумя температурными сигнализациями во избежание перегрева реактора. Горячий ПЭТ выгружается из реактора в холодильник 18 с псевдоожиженным слоем. Система обогрева аппаратов снабжена емкостью аварийного слива масла 19. Азотный контур предназначен для пяти пользователей: бункера гранулята, пылеотделителя, кристаллизаторов, реактора SSP, охладителя. Азот, подаваемый на установку, должен быть очищен от ацетальдегида, воды и органических примесей и осушен. Установка интересна применяемым способом очистки азота. Очистка выполняется выжиганием органических продуктов из азота воздухом при строгом выдерживании заданногосодержания кислорода, приемлемого для контакта с ПЭТ. На заключительной стадии очистки азот пропускается через молекулярные сита. Общий вид установки твердофазной дополиконденсации приведен на рисунок 12. Разработаны конструкции реакторов твердофазной дополиконденсации, где все стадии кристаллизации, предварительной и окончательной дополиконденсации проводятся в одном аппарате, условно разделенном на отдельные зоны. Вместе с тем существует точка зрения, что раздельное проведение этих процессов улучшает качество гранулята. Общим для этих установок является использование циркулирующего в замкнутом контуре азота с его очисткой. 14 1 – станция приема гранулята; 2 – отделение первой кристаллизации; 3 – отделение второй кристаллизации; 4 – стадия твердофазной дополиконденсации; 5 – система очистки азота; 6 – система охлаждения гранулята. Рисунок 12 – Общий вид установка твёрдофазной дополиконденсации 1.2.4 Технология 2R-MTR. Технология производства гранулята ПЭТ традиционно основывалась на процессе непрерывной поликонденсации, в ходе которой синтезируется полимер с характеристической вязкостью от 0,55 до 0,62 дл/г и содержанием ацетальдегида от 40 до 100 ррm. Для производства ПЭТ с вязкостью 0,76−0,85 дл/г и содержанием ацетальдегида менее 1 ррm, что требуется для упаковки пищевых продуктов – для преформ и экструзионной пленки, за традиционной поликонденсацией должна следовать дополиконденсация в твердой фазе SSP. 15 С целью ограничения деструкции ПЭТ в ходе синтеза существовавшая четырехреакторная технология 4R (4 reactors) непрерывной поликонденсации была заменена новой двухреакторной технологией 2R, рассчитанной на минимальное время пребывания полимера в расплавленном состоянии и низкие температуры расплава. Для процесса 2R был разработан принципиально новый реактор башенного типа ESPREE и финишный поликонденсатор DISCAGE. Реактор DISCAGE используется для поликонденсации также при производстве ПБТ, ПК и модифицированных полиэфиров. Чтобы избежать дорогостоящей дополнительной стадии твердофазной дополиконденсации SSP с получением полимера характеристической вязкости 0,85 дл/г, был создан реактор MV-DISCAGE (MV (Middle Viscosity) − средняя вязкость). Разработана и технология получения полимера с низким содержанием ацетальдегида, готового для производства преформ, получившая название «расплав в смолу» (MTR). Были внесены изменения в конструкции реакторов ESPREE и DISCAGE, расплавопровода, в процесс фильтрации и систему разгрузки полимера, разработана конструкция гранулятора с продавливанием расплава через перфорированную плиту (подводное гранулирование), предусмотрены темперирование гранул до уровня кристаллизации менее 25 % и дегазация для удаления следов летучих компонентов, в том числе и ацетальдегида. В результате оказалось возможным достичь уровня содержания ацетальдегида в грануляте 0,5−1 ррm, что сопоставимо с методом SSP. В отличие от технологии SSP для дальнейшей переработки сферических гранул с высокой характеристической вязкостью нет необходимости в большой кристалличности. Получаемые при подводном гранулировании сферические гранулы, содержащие в среднем около 75 % аморфной фазы, благодаря меньшей поверхности контакта теряют склонность к слипанию в ходе последующих температурных обработок. Ци линдрические ПЭТ-гранулы, полученные стренговым гранулированием, должны иметь кристалличность более 35 % для последующих процессов темперирования и более 45 % для дополиконденсации в твердой фазе. Другим преимуществом сферических гранул является поверхность, напоминающая апельсиновую корку, что объясняется макроэффектами местного выпаривания и кавитации от потока воды, уносящего гранулы после резки. Такая структура поверхности также способствует последующей дегазации. Благодаря уменьшенной кристалличности по сравнению с полимером, полученным методом SSP, требуется меньше энергии в дальнейшем для плавления при экструзии на машине по производству преформ и минимизируется выделение при этом ацетальдегида. 16 Процесс дегазации для удаления ацетальдегида и других летучих компонентов из гранул, дополняющий технологию MTR, осуществляется псевдоожижением гранул низкоскоростным потоком нагретого воздуха с температурой от 150 до 180 °С, поступающего в микроотверстия перфорированных виброконвейеров и протекающего через слой гранулята. Содержание ацетальдегида при этом уменьшается до 3−5 ррm. Дальнейшая дегазация осуществляется в емкости при выдерживании в адиабатических условиях за счет уноса ацетальдегида низкоскоростным потоком нагретого воздуха. При этом содержание оставшегося в гранулах ацетальдегида снижается до 0,5−0,9 ррm без увеличения вязкости. Гранулы охлаждаются до температуры расфасовки в кожухотрубном теплообменнике, встроенном в нижнюю часть этой емкости. Начальная характеристическая вязкость расплава полимера 0,82−0,85 дл/г сохраняется и обеспечивает низкую скорость кристаллизации, поэтому время пребывания не является критическим фактором. Однако необходим строгий контроль температуры воды и времени пребывания в системе резки и обезвоживания, чтобы поддерживать кристаллизацию на уровне не более 25 %. Технология 2R-MTR позволяет производить ПЭТ-гранулят, полностью удовлетворяющий производителей преформ и бутылок, и экономить около 80 евро на тонну продукции. [2] 17 2 Принцип действия и технические характеристики реактора отгона этиленгликоля Одной из стадий процесса получения полиэтилентерефталата является реакция поликонденсации дигликольтерефталата (рисунок 13). n HO(CH2)2OOC COO(CH2)2OH 260-300оС, вакуум [Sb2O3] ДГТ -[-OC COO(CH2)2O-]n -+(n-1)HO(CH2)2OH Рисунок 13 – Реакция поликонденсации дигликольтерефталата Для смещения реакции в сторону образования ПЭТ необходимо полно и быстро удалить из зоны реакции образующийся ЭГ. Для этого реакционная масса энергично перемешивается, а реакция проходит при повышенной температуре и глубоком вакууме. Данный процесс проводят в аппаратах отгона. Из трубы каскада переэтерификации реакционная масса дигликольтерефталата шестеренчатым насосом через регулирующий клапан (вентиль) подается в систему отгона 1 этиленгликоля. Аппарат отгона является реактором идеального смешения непрерывного действия – это реактор, в который непрерывно подают реагенты и выводят из него продукты реакции. Благодаря интенсивному перемешиванию потоков мгновенно устанавливается одинаковая по всему объему реактора концентрация реагента, равная его концентрации на выходе из реактора. Система отгона 1 этиленгликоля состоит из реактора, испарителя, и центробежных насосов. Центробежные насосы осуществляют непрерывную циркуляцию реакционной массы в системе отгона 1 ЭГ по контуру: центробежный насосиспаритель-реактор. В напорную линию циркуляции вводятся суспензия двуокиси титана в ЭГ, катализатор реакции поликонденсации (раствор трехокиси сурьмы в ЭГ). Температура реакционной массы в реакторе поддерживается (265±5)℃ с помощью самопишущего регулятора температуры, поддерживается вакуум (0,01÷0,02) МПа с помощью самопишущего регулятора давления. Регулирование вакуума осуществляется подачей азота с давлением 0,05 МПа 18 или подачей отработанной инертной смеси из общего коллектора воздушных линий. Вакуум в системах отгона 1 этиленгликоля создается вакуумными насосными стендами. Каждый насосный стенд состоит из секционного гликолекольцевого насоса, емкости этиленгликоля и холодильника. Пары этиленгликоля из систем отгона 1, содержащие некоторое количество олигомеров, по обогреваемым парами динила трубопроводам отводятся в скрубберы, в которых конденсируются за счет циркулирующего через скрубберы холодного этиленгликоля. Несконденсировавшиеся в скрубберах пары этиленгликоля и легколетучих фракций поступают в конденсаторы, где происходит их окончательная конденсация. Конденсаторы представляют собой вертикальные трубчатые теплообменники, в которых пары ЭГ охлаждаются оборотной охлаждающей водой. Несконденсировавшиеся в конденсаторах газы направляются на вакуумные стенды, конденсат этиленгликоля собирается в барометрических емкостях. Далее расплав ПЭТ идет на систему отгона 2, откуда попадает в предварительный реактор поликонденсации. 19 3 Расчет пропускной способности реактора отгона этиленгликоля Расход расплава дигликольтерефталата по материальному балансу, норм расхода основных видов сырья, материалов и энергоресурсов составляет: 59755,843 тонн/год, при этом получается 53870,740 тонн/год расплава ПЭТ. [3] Исходя из этого пропускная способность реактора отгона этиленгликоля состовляет: m= 𝑄 360∙24 [4](1) Подствляя исходные данные расчитаем пропускную способность реактора отгона этиленгликоля: m= 59755843 360∙24 = 6916 кг/час Таким образом пропускная способность реактора отгона этиленгликоля по дигликольтерефталату составляет: 6916 кг в час. 20 4 Расчет энергопотребления на стадии отгона этиленгликоля Из 18-ой трубы каскада переэтерификации реакционная масса (ДГТ) подаётся с температурой 253 шестеренчатым насосом через регулирующий клапан (вентиль) подается в систему отгона 1 этиленгликоля. При повышении давления в расплавопроводе до 0,7 МПа срабатывает сигнализация максимального предельно-допустимого давления и выключается электродвигатель шестеренчатого насоса передачи ДГТ в систему отгона 1 этиленгликоля. Система отгона 1 этиленгликоля состоит из реактора, испарителя и центробежных насосов. Температура реакционной массы в реакторе поддерживается (265±5)оС с помощью самопишущего регулятора температуры в каскаде с самопишущим регулятором расхода динила. Расход передаваемой теплоты находится по формуле: 𝑄 = [𝐺ДГТ з ∙ 𝐶ДГТ ∙ (𝑡𝑘 − 𝑡н )] ∙ 1.05 Теплоёмкость ДГТ составляет CДГТ = 1954 Дж [4](2) ; кг∙К Пропускная способность, найденная ранее составляет: GДГТ = 6916 кг час ; Исходя из этих данных находим количество теплоты необходимое для проведения данной стадии синтеза ПЭТ: 𝑄 = [6916 ∙ 1954 ∙ (265 − 253)] ∙ 1,05 = 170274686 Дж = 47,3 кВт час Требуемое количество тепловой энергии для проведения данной стадии синтеза ПЭТ составляет: Q = 47,3 кВт . 21 5 Техническое обслуживание и ремонт реактора отгона этиленгликоля Восстановление работоспособности оборудования и эксплуатационных свойств достигается путем ремонта, эксплуатации и ухода за оборудованием. Ос-нову для этого на предприятиях составляет система технического обслуживания и ремонта основных фондов, представляющая собой совокупность взаимосвязан-ных положений, средств, организационных решений, направленных на поддержа-ние и восстановление качества эксплуатируемых машин, механизмов, сооруже-ний, зданий и других элементов основных фондов. Большое количество при этом отводится организации ремонта оборудования. Сущность ремонта заключается в сохранении и восстановлении работоспособности оборудования и механизмов путем замены или восстановления изношенных деталей и регулировки механизмов. Ежегодно более 10-12% оборудования подвергается капитальному ремонту, 20-30% - среднему и 90-100% - малому. Расходы на ремонт и содержание обо-рудования составляют около 10% себестоимости выпускаемой продукции. Все работы по поддержанию оборудования в работоспособном состоянии подразделяются на техническое обслуживание и ремонт. Ведущую форму систе-мы технического обслуживания и ремонта оборудования на предприятиях про-мышленности составляет система плановопредупредительного ремонта оборудо-вания (ППР). Система планово-предупредительного ремонта представляет собой совокупность организационно-технических мероприятий по уходу, надзору, обслужи-ванию и ремонту оборудования, проводимых профилактических мероприятий по заранее составленному плану в определенных объемах и в определенные сроки в целях предотвращения прогрессивно нарастающего износа, предупреждения ава-рий и поддержания оборудования в постоянной технической готовности. Система ППР включает техническое обслуживание (осмотр) и ремонты. Техническое обслуживание - это комплекс операций по поддержанию работоспо-собности оборудования и обеспечению его технических параметров в процессе эксплуатации. Осмотры оборудования выполняются производственными рабочи-ми под контролем производственных мастеров, дежурным ремонтным персона-лом, включают следующие виды технических воздействий: смену и пополнение масел; регулировку механизмов; устранение мелких неисправностей; смазку тру-щихся поверхностей; проверку геометрической точности в соответствии с норма-ми, предусмотренными 22 ГОСТами или ТУ; испытания (для электрооборудования, электросетей, грузоподъемных машин) и т.п. Ремонт - это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечения дальнейшей его эксплуатации. Ремонт подразделяется на малый, средний и капитальный. Малый (текущий) ре-монт предусматривает замену быстроизнашивающихся деталей и регулировку механизмов. При среднем ремонте выполняются частичная разборка агрегата, за-мена и ремонт отдельных сборочных узлов и механизмов, последующая сборка, регулировка и испытания под нагрузкой. Капитальный ремонт предусматривает полную разборку агрегата, дефектовку (сортировку на годные, негодные и требующие восстановления детали), замену или ремонт сборочных единиц с последу-ющей сборкой, регулировкой и испытанием на всех режимах работы. Ремонты, вызываемые отказами и авариями оборудования, называются внеплановыми (ава-рийными). Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, перио-дичность которых определяется конструктивными особенностями и условиями эксплуатации машин. Система ППР предусматривает следующие виды обслуживания: Межремонтное обслуживание - это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования дежурным персоналом ремонтной службы цеха. Периодические осмотры, проводимые регулярно по плану через определенные промежутки времени, в зависимости от конструктивных особенностей оборудования и условий его эксплуатации. Они проводятся с целью проверки технического состояния машин и выявления дефектов, подлежащих устранению при очередном ремонте. Осмотры, текущий и капитальный ремонты выполняет специальный ремонтный персонал с привлечением обслуживающего штата. Система технического обслуживания и ремонта (ТОиР) — это комплекс организационных и технических мероприятий по обслуживанию и ремонту обо-рудования. На основное оборудование распространяется метод планово-периодического ремонта, при котором все виды ремонта планируются и выполняются в строго установленные ремонтными нормативами сроки. При ремонте по техническому состоянию (послеосмотровой метод ремонта) виды и сроки ремонта оборудования устанавливаются в зависимости от 23 техни-ческого состояния оборудования, определяемого во время его эксплуатации и проведения периодического технического осмотра. Перечень оборудования, на которое распространяется метод ремонта по техническому состоянию, составляется начальником технологического цеха сов-местно с механиком этого же цеха, утверждается главным инженером завода, со-гласовывается с главным механиком производства. На емкостное, теплообменное, массообменное и другое химическое оборудование, работающее без давления, в котором перерабатывается или хранится ЛВЖ и ГЖ, газы, ядовитые и агрессивные вещества (кислоты, щелочи, хлор, ам-миак и др.), распространяется метод ремонта по техническому состоянию и.контроль коррозионного износа производится согласно требованиям инструкций. Периодический осмотр оборудования проводится на основании графика. Текущий и капитальный ремонт оборудования проводится в плановом порядке согласно графику ППР, ремонтным персоналом РМЦ или ремонтными службами структурных подразделений, а также при необходимости с привлечени-ем подрядных организаций. В период полной остановки технологической системы предприятия, производства, цеха проводят все виды ремонта, которые не могут быть выполнены без полной остановки объекта. Работы, не законченные во время остановочного ремонта, могут выполняться в период эксплуатации при условии, если они не влияют на нормальную безопасную эксплуатацию технологической системы производства, производства, цеха. Выполнение этих работ производится по графику, составленному механи-ком цеха, утвержденному главным инженером производства (заместителем начальника производства по ремонту). 24 6 Безопасная эксплуатация реактора отгона этиленгликоля 6.1Порядок пуска производства Перед пуском в работу всех стадий технологического процесса после остановочного ремонта, связанного с разгерметизацией оборудования, трубопроводов, проводятся мероприятия по подготовке оборудования в эксплуатацию: -испытание оборудования с принадлежащими ему трубопроводами на герметичность в холодном состоянии; -включение в работу К И П и А и регулирующих клапанов, проверка исправности средств сигнализации и блокировки, защитных и предохранительных устройств; -пуск в эксплуатацию конденсаторов, холодильников и другого оборудования с подачей охлаждающей воды; -нагрев и подтягивание фланцевых соединений; -испытание оборудования на герметичность в нагретом состоянии; -продувка оборудования азотом. Испытания оборудования и трубопроводов на герметичность проводятся путем опрессовки азотом с давлением 0,05 МПа. Во время испытаний для обнаружения пропусков производится обмыливание разъемных соединений для визу-ального определения мест утечек, а также плавное повышение давления азота в испытываемом оборудовании. При достижении испытательного давления азота подача азота прекращается. Перед запорной арматурой, через которую велось наполнение оборудования азотом, устанавливается заглушка и ведется не менее 4-х часовое наблюдение за падением давления в системе. Система признается вы-державшей испытание на плотность (герметичность) и пригодной для эксплуата-ции, если падение давления за час составляет (1,0-2,5) % от давления азота. Оборудование после ремонта допускается к эксплуатации после тщательной проверки: - качества сборки технологической схемы, снятия заглушек; - результатов испытаний оборудования и трубопроводов на герметичность, плотность фланцевых соединений; - работоспособности систем сигнализации, управления и противоаварийной автоматической защиты (ПАЗ); - эффективности и времени срабатывания междублочных отключающих (отсекающих) устройств; 25 - наличия и исправного состояния средств локализации пламени предохранительных устройств, соответствия установленного электрооборудования требо-ваниям ПУЭ; - исправности и требуемой эффективности работы вентиляционных систем; - исправности системы автоматического пожаротушения; - наличия первичных средств пожаротушения и средств индивидуальной защиты. Перед пуском оборудования в рабочую обкатку снимаются заглушки, оборудование разогревается, промывается, продувается азотом. 6.2 Порядок остановки производства Перед ремонтом оборудование освобождается от продуктов, очищается от грязи и шлаков, промывается, отключается от коммуникаций и обесточивается. Оборудование и трубопроводы, связанные с производством взрывопожароопасных, агрессивных и вредных для здоровья веществ, перед сдачей в ремонт освобождаются от рабочей среды: пропариваются, промываются водой, продуваются азотом, вентилируются, отключаются от системы с помощью заглушек. Электроприемники, входящие в комплект ремонтируемого оборудования, обесточиваются и отключаются в соответствии с действующими правилами и ин-струкциями. Электродвигатели отсоединяются от основного ремонтируемого оборудова-ния, при этом обеспечивается видимый разрыв в цепи питания электроприемни-ков. В зоне предстоящих ремонтных работ создаются оптимальные санитарногигиенические условия, исключающие возможность появления вредных и взрывоопасных веществ. В зоне ремонта обеспечивается проведение анализа воздуш-ной среды. Пар, вода, азот, технический воздух, воздух для КИПиА, электроэнергия от-ключаются по мере необходимости по графику, а также после согласования с це-хами ПиВ, АХКУ, энергоремонтным. Система автоматического пожаротушения ХЦ и ПОЦ№-2 цеха находится в работоспособном состоянии. За 10-15 дней до останова в цехе разрабатывается график очередности оста-нова технологических линий, исходя из которого, рассчитываются сроки прекра-щения загрузок на установках приготовления суспензий двуокиси титана и техни-ческого углерода, растворов катализаторов и стабилизатора и сроки окончания приема ДМТ. 26 Комплектуются заглушки, специальный инструмент и приспособления для ремонта оборудования и трубопроводов, заготавливаются вспомогательные ком-муникации и приспособления для продувки и промывки аппаратов, вспомога-тельная тара.[3] 27 Список использованных источников 1 Процессы и оборудование производства волокнистых и пленочных материалов: учеб. пособие: с электрон. прил. / И.Н.Жмыхов [и др.]. – Минск: Вышейшая школа, 2013. − 587 с. : ил. + 1 электрон. опт. диск. 2 Оборудование и основы проектирования производства химических волокон: учебник для вузов / И.Н. Жмыхов [и др.]. – Минск: Вышэйшая школа, 2019. – 382 с. 3 Технологический регламент производства ОАО «Могилевхимволокно», цех ПСВ, 2-30-050-2014. – 141 с. 4 Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов под ред. чл.-корр. АН России П.Г. Романкова, - 14-е изд., стереотипное. Перепечатка с издания 1987 г. М.: ООО ИД «Альянс», 2007. – 576 с. 5 Общие требования и правила оформления учебных текстовых документов: СТП СМК 4.2.3-01-2011. – Введ. 2011-04-07. – Могилев : Могилев. гос. ун-т продовольствия, 2011. – 43 с 28