Федеральное агентство железнодорожного транспорта

Уральский государственный университет путей сообщения

Кафедра «Электрическая тяга»

М. Г. Дурандин

ТЯГОВЫЕ ЭЛЕКТРИЧЕСКИЕ

МАШИНЫ И ПРЕОБРАЗОВАТЕЛИ

Екатеринбург

2007

Федеральное агентство железнодорожного транспорта

Уральский государственный университет путей сообщения

Кафедра «Электрическая тяга»

М. Г. Дурандин

ТЯГОВЫЕ ЭЛЕКТРИЧЕСКИЕ

МАШИНЫ И ПРЕОБРАЗОВАТЕЛИ

Учебно-методическое пособие по курсовому проектированию

по дисциплине

«Тяговые электрические машины и преобразователи»

для студентов специальности

190303 – Электрический транспорт железных дорог

Екатеринбург

2007

УДК 629.423.31

Д84

Дурандин М. Г. Тяговые электрические машины и преобразователи:

учебно-методическое пособие. – Екатеринбург: УрГУПС, 2007. – 110 с.

Учебно-методическое пособие предназначено для студентов очной и заочной форм обучения специальности 190303 – Электрический транспорт железных дорог и содержит все необходимые сведения для выполнения курсового

проекта по дисциплине «Тяговые электрические машины и преобразователи».

В основу проектных расчетов положены современные принципы конструирования тяговых электродвигателей для электроподвижного состава и действующая методика их проектирования.

В каждом разделе приводится полный перечень расчетных формул, сделаны разъяснения действующих ограничений на конструкцию и параметры

проектируемых узлов, указаны ссылки на учебную литературу по теории вопроса и по методике проектирования, даны рекомендации по стратегии проектирования.

В приложениях собраны все необходимые для выполнения курсового

проекта справочные данные по современным электротехническим материалам

и их характеристикам.

Текстовая часть учебно-методического пособия составлена с соблюдением требований ГОСТ 2.105-95 ЕСКД «Общие требования к текстовым документам».

Одобрено и рекомендовано к изданию на заседании кафедры «Электрическая тяга», протокол №3 от 08 ноября 2007 г.

Автор:

М. Г. Дурандин, доцент кафедры «Электрическая тяга»,

канд. техн. наук, УрГУПС

Рецензент : В. Ф. Григорьев, доцент кафедры «Электрические машины», канд. техн. наук, УрГУПС

© Уральский государственный университет путей сообщения (УрГУПС), 2007

Содержание

Введение …………………………………………………………………. ….. 4

1 Исходные данные и содержание проекта …………………………........

6

2 Основные требования и рекомендации к выполнению проекта …….

8

3 Общие принципы проектирования тяговых электродвигателей …… 10

4 Расчет параметров зубчатой передачи ………………………………….. 14

5 Расчет активного слоя якоря ………………………………………… ….. 22

6 Расчет щеточного аппарата и рабочей длины коллектора ………….. 37

7 Расчет компенсационной обмотки ………………………………………. 40

8 Расчет магнитной цепи ………………………………………………........ 49

9 Расчет стационарной коммутации ………………………………………. 72

10 Расчет добавочных полюсов …………………………………………….. 76

11 Расчет рабочих характеристик и технико-экономических

показателей двигателя ………………………………………………….. 82

Приложение А. Обмоточные провода и ленты ………………………… …. 91

Приложение Б. Типоразмеры щеток для электрических машин …………. 96

Приложение В. Таблицы магнитных характеристик сталей ……………… 99

Приложение Г. Вопросы для подготовки и самоконтроля …………… …. 107

3

Введение

В настоящее время совершенствование электроподвижного состава является одним из главных направлений в развитии железнодорожного транспорта и останется таковым в ближайшей перспективе. Развитие средств электроники и микропроцессорной техники способствует появлению принципиально новых по своим техническим возможностям локомотивов с высоким

уровнем автоматизации процессов управления. Однако каковы бы ни были

масштабы внедрения новых средств автоматизированного контроля и управления техническими системами электрических локомотивов, их реализуемые

эксплуатационные качества всегда будут определяться техническими возможностями их движителей − тяговых электродвигателей (ТЭД).

Тяговые двигатели, выступая основным потребителем электрической

энергии в системе электроподвижного состава, оказывают определяющее

влияние на все эксплуатационные качества современных локомотивов, их

структуру и элементную базу. В то же время они относятся и к наиболее часто повреждаемым узлам. В среднем до 40 % всего потока отказов электровозов в эксплуатации связано с отказами тяговых электрических машин.

В первую очередь, этому способствует сложность самой конструкции

современных двигателей. Достаточно сказать, что один только коллекторный

узел включает в себя более 1000 деталей, при этом точность его сборки и динамической балансировки якоря массой до 1,5…2 т должна быть такой, чтобы обеспечивать радиальное биение в пределах всего лишь 50 мкм.

Нельзя не учитывать и того обстоятельства, что с момента зарождения

отечественного электромашиностроения мощность тяговых двигателей без

существенного изменения их габаритов возросла примерно вдвое и в перспективе достигнет уровня 1000 кВт на ось. Это свидетельствует о том, что

тяговые машины по уровню удельной загруженности относятся к устройствам «предельного» исполнения, т. е. проектируемым по пределу тепловой,

механической, потенциальной и коммутационной устойчивости.

В этих условиях исключительно важная роль отводится процессу проектирования тяговых электродвигателей. В ходе разработки новой конструкции приходится неоднократно уточнять и тщательно увязывать между собой

сотни размеров и параметров машины для выполнения большого количества

конструкторских, технологических, экономических требований и учета разного рода ограничений.

Сложность проектирования связана и с тем, что по своей физической

природе каждый тяговый двигатель представляет собой уникальное устройство, где в едином объеме сводятся воедино и одновременно реализуются четыре вида энергии − механическая, магнитная, электрическая и тепловая. Поэтому в процессе проектирования приходится опираться не только на общую

теорию работы электрических машин и физику каждого из явлений, но и

учитывать особенности их взаимодействия в общей конструк4

ции двигателя. Все это дополняется комплексом требований по рациональности, надежности, технологичности, ремонтопригодности исполнения узлов и

деталей двигателя, а также общим ограничением на экономичность производства машины.

В настоящее время имеются все предпосылки для выполнения расчетов

тяговых электродвигателей автоматизированным способом, однако практика

проектирования показывает, что комплексная увязка узлов машины требует

индивидуального подхода в поиске наиболее оптимального варианта конструкторского решения.

В ходе выполнения курсового проекта перед студентами ставится задача ознакомления с общими положениями, принципами и методиками проектирования коллекторных тяговых двигателей электроподвижного состава.

Общий объем работы и требования, предъявляемые к уровню и качеству

проектирования, существенно снижены в сравнении с реальными проектами.

Достаточно сказать, что из общего перечня исключены такие объемные разделы, как тепловой, вентиляционный и механический расчеты. Главное внимание уделено вопросам разработки конструкции главных частей и их взаимосвязи в единой системе тягового электродвигателя.

Методическое пособие разработано для того, чтобы облегчить студентам самостоятельное проектирование тяговых электродвигателей по заданным параметрам. В своей основе пособие опирается на традиционную методику проектирования тяговых машин, разработанную и используемую в настоящее время коллективами проектировщиков отечественного локомотивостроения.

По уровню сложности методическое пособие адаптировано к среднему

уровню студентов технических вузов и содержит полный перечень расчетных формул, рекомендаций и справочных данных для проектирования тяговых электродвигателей постоянного и пульсирующего тока в объеме учебного проекта. При необходимости ознакомления с особенностями расчетов других разновидностей тягового привода или частей машины студент может обратиться к рекомендуемой технической литературе или уточнить их на индивидуальной консультации у руководителя курсового проектирования.

Выполнение курсового проекта допускает широкое применение современной вычислительной техники на любом из этапов проектирования – при

расчете и сравнительном анализе предварительных вариантов конструкции

узлов и деталей машины, при расчете магнитных и рабочих характеристик

двигателя, при оформлении расчетной пояснительной записки, при разработке чертежной части проекта и т. п.

5

1 Исходные данные и содержание проекта

В качестве исходных данных для проектирования ТЭД задаются:

− номинальная мощность двигателя Pн , кВт;

− номинальное напряжение питания двигателя Uн , В;

− корпусное напряжение Uкорп , В;

− номинальная скорость движения локомотива vн, км/ч;

− конструкционная скорость движения локомотива vmax, км/ч;

− номинальный коэффициент регулирования возбуждения βн ;

− диаметр бандажей ведущих колес Dб , м ;

− ширина колеи bк, м;

− диаметр оси колесной пары dоси, м ;

− вид торможения, предполагаемый в системе локомотива;

− вид системы вентиляции машины;

− род тока;

− назначение тяговой машины.

По усмотрению преподавателя задание может дополняться и некоторыми другими исходными данными, уточняющими специфику и особенности

проектируемой машины.

В соответствии с перечисленными параметрами на проектирование в

курсовом проекте ставится задача по разработке конструкции основных узлов тягового электродвигателя – якоря, коллектора, магнитопровода машины,

главных и добавочных полюсов, а также по расчету его рабочих характеристик. Полное содержание курсового проекта включает в себя расчетную и

графическую части.

Расчетная часть представляется в виде пояснительной записки, состоящей из следующих разделов проектного расчета:

Расчет параметров зубчатой передачи.

Расчет активного слоя якоря.

Расчет щеточного аппарата и рабочей длины коллектора.

Расчет компенсационной обмотки.

Расчет магнитной цепи.

Расчет стационарной коммутации.

Расчет добавочных полюсов.

Расчет рабочих характеристик и технико-экономических показателей

двигателя.

Графическая часть проекта включает в себя два сборочных чертежа тягового двигателя формата А1 с изображениями продольного и поперечного

разрезов.

6

Для выполнения курсового проекта рекомендована следующая основная методическая литература:

1 Проектирование тяговых электрических машин: Учеб. пособие для

вузов ж.-д. трансп. – Изд. 2-е, перераб. и доп. / Под ред. М. Д. Находкина. –

М.: Транспорт, 1976. – 624 с.

2 Проектирование тяговых электрических машин: Учеб. пособие для

вузов ж.-д. трансп. / Под ред. М. Д. Находкина. – М.: Транспорт, 1967. –

536 с.

3 Курбасов А. С., Седов В. И., Сорин Л. Н. Проектирование тяговых

электродвигателей: Учеб. пособие для вузов ж.-д. трансп. / Под ред. А. С.

Курбасова. – М.: Транспорт, 1987. – 536 с.

4 Справочник по электроподвижному составу, тепловозам и дизельпоездам / Под ред. А. М. Тищенко. – М.:Транспорт,1987. – Т.1. – 354 с.

5 Костенко М. П., Пиотровский Л. М. Электрические машины: Учеб.

для студентов высш. техн. учеб. заведений. – Ч.1. Машины постоянного тока. Трансформаторы. – Изд. 3-е, перераб. – Л.: Энергия, 1972.– 544 с.

6 Захарченко Д. Д., Ротанов Н. А. Тяговые электрические машины:

Учеб. для вузов ж.-д. трансп. – М.: Транспорт, 1991. – 343 с.

В первых трех изданиях [1–3] приводится полная методика проектирования различных типов тяговых двигателей с демонстрацией числовых примеров. По справочнику [4] можно ознакомиться с параметрами, характеристиками и рабочими чертежами отечественных тяговых двигателей для действующих типов электровозов и электропоездов. Вопросы теории работы и

конструкции рассматриваются в учебниках [5, 6].

Помимо указанной методической литературы в проведении расчетов и

при разработке чертежей в качестве дополнительных источников могут оказаться полезными следующие пособия:

1 Алексеев А. Е. Тяговые электрические машины и преобразователи. –

Л.: Энергия, 1977. – 445 с.

2 Магистральные электровозы. Тяговые электрические машины/ В. И.

Бочаров, Г. В. Василенко и др.; Под ред. В. И. Бочарова, В. П. Янова. – М.:

Энергоатомиздат, 1992. – 464 с.

3 Иоффе А. Б. Тяговые электрические машины. – Изд. 2-е, перераб. и

доп. – М.; Л.: Энергия, 1965. – 232 с.

4 Аброскин П. И. и др. Магистральные электровозы. – М.: Машиностроение, 1967. – 412 с.

5 Винокуров В. А., Попов Д. А. Электрические машины железнодорожного транспорта: Учеб. для вузов. – М.: Транспорт, 1986. – 511 с.

7

2 Основные требования и рекомендации к выполнению проекта

В ходе выполнения проекта следует помнить, что задание на проектирование тягового двигателя, по существу, является учебным. Это означает, что

главной целью ставится изучение основных принципов и методики проектирования тяговых электрических машин, закрепление и расширение знаний по теории их работы и конструкции, привитие навыков к выполнению сложных инженерных расчетов, развитие технического образа мышления, способностей к

анализу и поиску решений в условиях многовариантного выбора.

Решается эта задача, в первую очередь, через творческую работу самого

студента с технической литературой. Необходимо стремиться не просто к формальному использованию расчетных формул, а к пониманию физического

смысла каждого параметра и формулы в целом, к раскрытию описанных в них

взаимосвязей, действующих между отдельными параметрами и частями машины.

Демонстрируя в ходе расчетов числовые проверки по выполнению тех

или иных ограничений на конструкционные параметры машины, необходимо

обращать внимание не столько на количественные значения, сколько на понимание физической природы этих ограничений и тех последствий, к которым

может привести их нарушение в реальной ситуации.

В ходе проектирования отдельных узлов двигателя и при анализе промежуточных результатов расчета рекомендуется производить их сравнение с соответствующими аналогами реальных тяговых электродвигателей. Использование справочной литературы в значительной степени облегчает изучение взаимосвязей, действующих между параметрами и частями машины, помогает в

принятии обоснованного решения в условиях неоднозначного выбора, а также

гарантирует от явных конструкторских ошибок и промахов. Следует иметь в

виду, что стремление к абсолютному совпадению числовых значений с прототипом проектируемого двигателя лишено практического смысла. Каждая машина по своей конструкции действительно уникальна, поскольку в сильной

степени зависит от любого из исходных параметров на проектирование.

Если в ходе расчетов потребуются данные уточняющего характера, не

указанные явно в основном перечне исходных данных на проектирование, студент, выступающий в данном случае в качестве конструктора-проектировщика,

может их выбрать самостоятельно, руководствуясь справочной литературой и

обосновав свой выбор соответствующими комментариями в пояснительной записке.

В каждом разделе методических указаний сделаны раздельные ссылки на

литературные источники по теории вопроса и по методике проведения расчетов. Поэтому выполнять любой из разделов рекомендуется после комплексного

изучения общих положений теории работы данного узла и методики его расчета. Такая система работы позволяет наиболее эффективно накапливать и запоминать требуемый объем учебных знаний при рациональном использовании

8

фактора времени. Кроме того, всестороннее представление вопроса позволяет

избежать значительного числа конструкторских ошибок.

Начальный этап проектирования тягового двигателя, как правило, наиболее трудный, поскольку связан с перебором нескольких вариантов решений.

Поэтому, во избежание ошибок и путаницы, первые два раздела рекомендуется

заканчивать чистовым расчетом окончательных значений параметров машины.

В пояснительной записке промежуточные расчеты можно не приводить, за исключением тех случаев, когда преподавателем ставится задача по сравнительному анализу нескольких вариантов конструкции.

Пояснительная записка, как и любой проектно-конструкторский документ, оформляется в соответствии с требованиями Единой системы конструкторской документации, в частности ГОСТ 2.105 − 95.

Расчеты, имеющие циклическую структуру, могут выполняться с использованием вычислительной техники и оформляются в виде таблиц, которым

предшествует пример расчета одного из табличных значений.

Основной системой счисления при проведении расчетов в курсовом проекте принята международная система единиц СИ. Исключения сделаны только

при расчете малых толщин изоляционных покрытий и в случаях использования

в формулах эмпирических коэффициентов, числовые значения которых подобраны для устаревших технических систем счисления. В этих случаях к формулам сделаны соответствующие примечания.

Сборочные чертежи тягового двигателя выполняются в соответствии с

ГОСТ 2.109–73 на листах формата А1 с использованием одного из разрешенных

масштабов изображения.

Разработку чертежей рекомендуется начинать с изучения справочной и

учебной литературы по конструкции тяговых машин и примеров их конструктивного исполнения. За основу принимаются рабочие чертежи наиболее близкого по параметрам аналога из числа реальных тяговых двигателей.

Части машины, конструкция которых подлежала расчету, изображаются в

соответствии с полученными размерами. Остальные узлы и элементы двигателя

изображаются по подобию с их изображением на рабочих чертежах выбранного

прототипа.

При выполнении чертежной части проекта необходимо добиваться полного понимания содержания и смысла всех чертежных линий, выяснять функциональное назначение изображенных элементов, интересоваться разновидностями

их конструктивного исполнения, особенностями технологии их изготовления и

сборки, обращать внимание на крепление деталей и их взаимодействие с другими элементами конструкции.

Для успешной защиты курсового проекта студент должен знать теорию

работы, методику расчета, назначение и конструкцию основных узлов ТЭД.

9

3 Общие принципы проектирования тяговых электродвигателей

Проектирование любой электрической машины является сложной и неоднозначной задачей. Сложность проектирования просматривается уже в том,

что при абсолютно одинаковых исходных данных на проектирование конечная

конструкция двигателя допускает возможность разнообразных конструкционных решений, т. е. носит многовариантный характер.

В первую очередь, это обусловлено множеством требований и норм,

предъявляемых к проекту реальной машины:

− нормы стандарта на данную разработку;

− требования по условиям эксплуатации;

− требования в отношении габаритов, массы, механической прочности и

долговечности изделия;

− требования к уровню технологичности производства машины и ее ремонта;

− ограничения на стоимость конструкции, ее ремонта и обслуживания.

При разработке тягового двигателя невозможно в абсолютно равной степени удовлетворить одновременно всем вышеперечисленным требованиям.

Так, стремление к минимальной массе, габаритам и стоимости машины неизбежно вступает в противоречие с требованием к высокой прочности ее узлов и

уровню надежности ее функционирования в эксплуатации. Поэтому в каждом

конкретном случае выделяют главные, наиболее существенные с точки зрения

заказчика требования, стремясь при этом к возможно более полному выполнению и других условий.

С другой стороны, проектирование тяговых электродвигателей уже изначально является математически неопределенной задачей – необходимо определить сотни параметров машины по десятку исходных данных. Данную задачу

можно сравнить с решением системы уравнений, в которой число уравнений

заведомо меньше числа неизвестных. Например, в самом начале расчета для

определения центрального параметра двигателя – номинального тока якоря,

требуется знать величину КПД. Однако точное значение КПД может быть получено только после завершения всего расчета конструкции, когда станут известны все без исключения параметры проектируемого двигателя.

Отсюда вытекает, что целым рядом величин, необходимых для начала

выполнения расчетов, приходится задаваться и выбирать их предварительные

значения исходя из рекомендаций, выработанных практикой проектирования. В

целом эти рекомендации вполне обоснованны, поскольку в усредненной форме

отражают действующие статистические закономерности. Однако следует понимать, что они не могут учесть индивидуальных особенностей проектируемой

конструкции и описать весь комплекс физических взаимосвязей, действующих

между ее различными частями.

Усредненные по целому классу двигателей такие параметры задаются

весьма широким диапазоном рекомендуемых значений, что вносит в расчет

элемент неопределенности в отношении конечного результата, и рассматрива10

ются только в качестве первых приближений для вновь проектируемой конструкции.

Задаваясь приближенным значением того или иного параметра, проектировщик через последующие расчетные зависимости предопределяет уровни

производных от него характеристик машины, которые на определенном этапе

расчета могут вступить в противоречие с установленными для них ограничениями. Например, изначальный выбор чрезмерно малого числа пазов якоря ведет к росту числа проводников в каждом пазу, что может вызвать их перегрев и

нарушение тепловых ограничений. И наоборот, избыточное число пазов может

привести к снижению толщины зубцов якоря до значений, противоречащих их

механической прочности или допустимому уровню магнитного насыщения, что

потребует недопустимо большой длины якоря.

Если принять во внимание количество параметров, на которые наложены

физические, габаритные, конструкционные, технологические и другие виды ограничений в реальном процессе проектировании, то становится понятна главная трудность создания новой машины – нахождение такого оптимального сочетания значений взаимозависимых параметров, которые удовлетворяли бы

всему комплексу действующих на разрабатываемую конструкцию требований и

ограничений.

В силу такой специфики при проектировании тяговых машин неизбежны

ситуации, когда в зависимости от принятого первоначального значения выбранного параметра возникает несколько вариантов конструкции двигателя, и

только сравнительный анализ конечных технико-экономических показателей

позволяет установить среди них наиболее экономичный и рациональный.

Для студентов, впервые выполняющих расчет конструкции тягового двигателя, задача по проектированию в полной постановке описанных выше условий не ставится и ограничивается «черновой» разработкой одного из возможных вариантов исполнения машины без специальных требований к рациональности конструкции, экономичности проекта или технологичности производства и т. п.

Тем не менее необходимо стремиться к выполнению главного проектировочного принципа – максимум технических возможностей при минимуме массо-габаритных показателей машины. Для этого необходимо знать и учитывать с

самого начала расчета основные закономерности, влияющие на конечный уровень технико-экономических показателей проектируемого двигателя.

Известно, что электромагнитная мощность двигателя Pэм пропорциональна его электромагнитному моменту Mэм и угловой частоте вращения ωa

Pýì = M ýì ω a .

(3.1)

В свою очередь, электромагнитный момент пропорционален основному

потоку Ф0 главных полюсов и току якоря Ia

pN

M эм =

Ф0Ia.

(3.2)

2π a

11

Абсолютные значения магнитного потока Ф0 и тока якоря Ia для различных двигателей изменяются по величине в широких пределах в зависимости от

заданной мощности машины. Поэтому в теории проектирования абсолютные

показатели стараются не использовать, а основополагающие расчетные выражения представлять через удельные показатели, которые для различных типоразмеров машин остаются примерно постоянными.

В качестве обобщающего удельного показателя магнитной загруженности двигателя используется понятие средней магнитной индукции в воздушном зазоре под главными полюсами Bδ . Через данный параметр величина магнитного потока выражается

Ф 0 = Bδ α δ

πDa

la ,

(3.3)

2p

где αδ – расчетный коэффициент полюсного перекрытия;

Da – диаметр якоря;

la – длина якоря;

p – число пар полюсов.

В состав формулы (3.3) входит еще один универсальный для всех тяговых

двигателей удельный показатель пространственного использования поверхности якоря – расчетный коэффициент полюсного перекрытия αδ. Он характеризует долю площади поверхности якоря, которая взаимодействует с потоком

главных полюсов в реализации полезной мощности.

В качестве универсальной характеристики токовой загруженности якоря

в теории проектирования вводится еще один удельный показатель − линейная

токовая нагрузка якоря A, характеризующий плотность распределения тока

якорных проводников по длине окружности якоря. Исходя из данного определения, ток якоря Ia для любого двигателя может быть представлен через значение линейной токовой нагрузки якоря

Ia = A

2aπDa

,

N

где

(3.4)

N – число проводников в якоре;

a – число пар параллельных ветвей в обмотке якоря.

При подстановке зависимостей (3.2) – (3.4) в выражение для электромагнитной мощности (3.1) возникает уравнение, показывающее, за счет каких факторов можно реализовать заданную мощность двигателя

a

Pэм = С

(α δ AB δ )( Da2 l a )ω a ,

(3.5)

pN

где С – числовая константа.

В первой скобке выражения (3.5) собраны все удельные показатели − пространственного использования поверхности якоря αδ , магнитной Bδ и токовой

A загруженности машины. Их величина для двигателей различной мощности

остается примерно постоянной, поскольку отражает достигнутый на сегодняш12

ний день технический уровень производства и физических возможностей задействованных в конструкции активных материалов. Значения этих показателей отражают возможность наращивания единичной мощности тяговых двигателей за счет применения более совершенных проводниковых, магнитных и

изоляционных материалов с более высокими свойствами, а также перспективы

развития технологии их изготовления.

Во второй скобке формулы (3.5) выделена величина, пропорциональная

объему якоря, а значит, и объему всей машины. Очевидно, что из всех возможных вариантов конструкторских решений более рациональным считается тот,

который позволяет вписать заданную мощность в возможно меньшие габариты.

При этом снижается расход конструкционных материалов, масса машины, ее

стоимость, улучшаются все технико-экономические показатели.

Следует обратить внимание на то, что данный фактор зависит от диаметра

якоря в квадрате, а от длины – в первой степени. Поэтому при проектировании

машины в первую очередь стремятся полностью реализовать допустимый размер по длине якоря для снижения его диаметра, что ведет к общему снижению

массо-габаритных показателей конструкции.

Важным фактором в уравнении (3.5) выступает и угловая частота вращения якоря ωa. Через передаточное число редуктора μ она пропорциональна частоте вращения колесной пары ωкп , которая, в свою очередь, зависит от заданной

номинальной скорости движения локомотива vн

v

ω a = μω кп = μ н .

(3.6)

Dб / 2

Отсюда становится очевидным, что параметры редуктора непосредственным образом влияют на условия реализации заданной мощности в конструкции

проектируемого двигателя. Из выражений (3.5) и (3.6) следует, что для снижения объема, массы и стоимости проектируемого двигателя необходимо стремиться к возможно большему передаточному числу редуктора μ, поскольку это

обеспечит наибольшую угловую частоту вращения ωa , а значит, и снижение

потребного объема якоря.

Данное обстоятельство важно не только из-за требований по экономичности конструкции, но и в связи с тем, что на поперечные и продольные размеры

двигателя наложены весьма жесткие габаритные ограничения по их вписыванию в конструкцию тележки.

Наконец, из выражения (3.5) видно, что в реализации заданного уровня

электромагнитной мощности машины использование волновых обмоток с одной парой параллельных ветвей (а = 1) позволяет снижать количество проводников якоря N тем больше, чем больше число пар полюсов двигателя р. Таким

образом, применение волнового типа обмоток якоря делает машину более экономичной по затратам на конструкционные материалы, простой по конструкции и в технологии изготовления.

13

4 Расчет параметров зубчатой передачи

Теоретические основы данного вопроса изложены в литературе [6, §6.2],

а методика расчета в [1, глава 6], [2, глава 8] и [3, глава 6].

Целью данного раздела является установление передаточного числа редуктора, параметров большого и малого зубчатых колес, межцентрового расстояния, а также связанных c ними основных размеров сердечника якоря, коллектора, их номинальной и максимальной частот вращения.

При расчете должны быть выполнены следующие ограничения:

− на габаритные размеры подвижного состава;

− на параметры зубчатой передачи, связанные с надежностью ее работы

по механической прочности;

− связанные с вписыванием тягового двигателя в межцентровое расстояние зубчатой передачи;

− по максимальной окружной скорости якоря и коллектора, связанные с

механической прочностью их конструкции;

− на параметры коллектора, связанные с надежностью его работы по

потенциальным условиям.

В разделе 3 было показано, что частота вращения якоря самым непосредственным образом влияет на внешние габариты машины и ее техникоэкономические показатели. Как известно, редуктор представляет собой промежуточное звено, связывающее тяговый двигатель с колесной парой. При заданном диаметре бандажа колесной пары Dб его передаточное число μ увязывает

между собой частоту вращения якоря в номинальном режиме naн и заданную

скорость движения локомотива vн, влияя тем самым на степень использования

активного объема проектируемой машины

μ

naн = 5,3

vн ,

(4.1)

Dб

где μ – передаточное число редуктора;

Dб – диаметр бандажа колесной пары, м;

vн – номинальная скорость движения локомотива, км/ч.

Как уже было сказано, для экономичности конструкции проектируемого

двигателя важно, чтобы частота вращения якоря, а значит, и передаточное число редуктора были бы максимально большими. В то же время из практики проектирования известно, что в действующих габаритах электроподвижного состава выполнение редукторов с μ > 5 ведет к подрезу основания зубьев малого

зубчатого колеса передачи, что снижает их механическую прочность. Кроме того, рост передаточного отношения редуктора сокращает межцентровое расстояние, ухудшая условия вписывания габаритов проектируемого двигателя в

централь.

С другой стороны, передаточное число редуктора не должно оказаться и

слишком малым, иначе чрезмерное снижение частоты вращения якоря приведет

к неоправданному росту объема и массы машины (формула (3.5)).

14

Наконец, нельзя забывать и о том, что передаточное число редуктора определяет не только номинальную, но и максимальную частоту вращения, от которой зависит уровень центробежных усилий, развиваемых на поверхности

якоря и коллектора, и, следовательно, надежность их работы по механической

прочности. Из опыта проектирования установлено, что для исключения чрезмерных центробежных усилий максимальная окружная скорость на поверхности якоря не должна превышать va max ≤ 65…70 м/с, а на поверхности коллектора − vк max ≤ 52…55 м/с.

Таким образом, передаточное число редуктора является одним из тех

центральных параметров, влияние которого в дальнейшем прослеживается на

конструкции практически всех узлов тягового двигателя. В силу такой значимости один из возможных вариантов начала расчета состоит в том, что значением передаточного числа редуктора μ просто задаются, используя опыт проектирования, по справочным данным конструкций, схожих с проектируемым

ТЭД своими исходными параметрами [4]. При таком подходе приемлемость

выбранного значения μ подтверждается в дальнейших расчетах выполнением

всех установленных ограничений и норм на конструкцию ТЭД, а при выходе их

за пределы допустимых значений корректируется в нужную сторону с повторным пересчетом конструкции.

В среднем для локомотивов с конструкционной скоростью в пределах

110…120 км/ч тяговые приводы имеют передаточные числа:

− с односторонней передачей 2,8−3,3;

− с двухсторонней передачей 3,8−4,2;

− для двигателей электропоездов 3,3−3,8.

Следует иметь в виду, что приведенные значения передаточных чисел редукторов носят ориентировочный характер, поскольку с ростом конструкционной скорости локомотивов имеют тенденцию к снижению своих значений относительно указанных величин.

Нахождение оптимального значения μ может оказаться более простым,

если за основу взять другой основополагающий для конструкции ТЭД параметр

− диаметр якоря Da. Предварительным значением диаметра якоря можно задаться, исходя из справочных данных аналога проектируемого двигателя [4]

или по приблизительным зависимостям в расчетных методиках [1, формулы

(2.6), (2.18)] или [2, формулы (3.18), (3.19)].

Знание диаметра якоря (коллектора) позволяет оценить максимально допустимую частоту вращения якоря, исходя из предельной окружной скорости

на его поверхности na max , об/мин

na max = 60

где

va max

πDa

,

Da

– диаметр якоря, м;

va max – допустимая окружная скорость на поверхности якоря, м/с.

15

(4.2)

Поскольку выражение (4.1) справедливо для любого режима, то, разрешив его относительно величины μ для режима конструкционной скорости

движения локомотива, можно сразу найти то наибольшее значение передаточного числа редуктора, которое удовлетворяет ограничению по предельным центробежным усилиям якорной конструкции

Dn

μ = б a max ,

(4.3)

5,3vmax

где vmax − конструкционная скорость локомотива, км/ч.

Однако при любом варианте начала расчета следует быть готовым к тому,

что полученные значения могут оказаться только первым приближением, требующим в дальнейшем своего уточнения для выполнения всей совокупности

ограничений на конструкцию ТЭД. Но и в этом случае проделанная работа не

является напрасной, поскольку полученные результаты позволяют обоснованно

говорить о том, в какую сторону и на сколько следует скорректировать тот или

иной параметр машины для выполнения требуемых ограничений.

Отталкиваясь от передаточного числа редуктора, рассчитывают остальные параметры зубчатой передачи. Для получения наибольшего значения передаточного числа редуктора следует исходить и из наибольших значений диаметра делительной окружности большого зубчатого колеса Dz .

Максимальное значение Dz можно определить по заданному диаметру

круга катания бандажей колесной пары Dб, и исходя из минимальных габаритных и технологических зазоров

Dz = Dб − 2(b + Δ),

(4.4)

где b – просвет между нижней точкой кожуха редуктора и рельсом,

b ≥ 120 мм;

Δ – расстояние между делительной окружностью зубчатого колеса

и нижней точкой кожуха редуктора, Δ ≥ (20…25) мм.

Нормальный модуль зацепления зубчатых колес назначают по величине

передаваемого момента

M í = 9,555

Pí

,

naí

(4.5)

где Мн – вращающий момент в номинальном режиме, кН⋅м;

Pн – мощность в номинальном режиме, кВт;

naн – номинальная частота вращения якоря (формула (4.1)), об/мин.

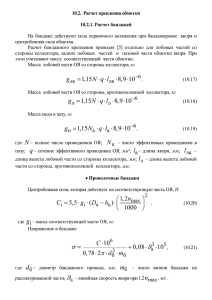

Рекомендуемые значения нормального модуля зацепления в зависимости

от вращающего момента приведены на диаграмме рисунка 4.1.

Достаточно хорошие приближения к значениям диаграммы 4.1 дают также эмпирические формулы вычисления нормального модуля зацепления m, мм:

16

m, мм

13

12

11

k′=1

10

9

k′=2

8

7

1,0

1,5

2,0

2,5

3,0

3,5

4,0

4,5 Mн/k', кН⋅м

k′ = 1 – при односторонней передаче;

k′ = 2 – при двухсторонней передаче

Рисунок 4.1 – Зависимость нормального модуля зацепления

от вращающего момента

− для косозубых и шевронных передач

M

m = 1,3 í + (5,3...6,5) мм;

(4.6)

k'

− для прямозубой передачи

M

(4.7)

m = 1,3 í + (6,5...8,8) мм.

k'

Назначая величину модуля зацепления следует помнить, что в качестве

конечных значений обычно принимаются целые числа.

При односторонней передаче (область k′ = 1 на рисунке 4.1) зубчатые колеса выполняют прямозубыми, а один из якорных подшипников двигателя делают упорным, чтобы ограничить перемещение вала в осевом направлении. В

случаях значительных величин вращающего момента (превышающих значения

по оси Мн диаграммы 4.1) его распределяют на два конца вала двигателя, применяя двухстороннюю зубчатую передачу (область k′ = 2 на рисунке 4.1). При

двухсторонней передаче зацепление выполняют косозубым с углом наклона Ψ.

Наклон зубьев в редукторах одной колесной пары выполняется встречным для

компенсации продольных отжимающих усилий. Якорные подшипники в этом

случае должны обеспечивать аксиальный разбег якоря порядка 8…10 мм.

После выбора нормального модуля зацепления рассчитывают число зубьев большого зубчатого колеса Z

17

Z=

где

Dz

cosΨ ,

m

(4.8)

Ψ = 0º – угол наклона зубьев при прямозубой передаче;

Ψ = 8…20º – угол наклона зубьев при косозубой передаче.

По диаметру делительной окружности большого зубчатого колеса определяется диаметр делительной окружности малой шестерни dz

D

dz = z .

(4.9)

μ

Необходимо следить, чтобы полученный размер dz не оказался чрезмерно

малым и обеспечивал достаточность толщины тела шестерни bш ≥ 20…25 мм по

условию ее механической прочности. Для проверки толщины тела шестерни

рассчитывают диаметр конца вала двигателя dвк , м

M

d вк = 0 ,1 3 5 ,1 н ,

(4.10)

k 'τ

где k′ − коэффициент деления вращающего момента.

k′ = 1 при односторонней передаче,

k′ = 2 при двухсторонней зубчатой передаче;

τ − допустимые напряжения в теле вала, МПа.

τ = 9…10 МПа при односторонней передаче;

τ = 7,5…8 МПа при двухсторонней передаче.

Толщина тела шестерни вычисляется как

d − dвк − 2m

bш = z

.

(4.11)

2

Если размер bш окажется меньше рекомендуемых пределов, то следует

снижать передаточное число редуктора для увеличения размера dz (формула

(4.9)).

Аналогично (4.8) определяется число зубьев малой шестерни z

d

z = z cos Ψ .

(4.12)

m

Полученные значения числа зубьев зубчатых колес могут потребовать

уточнений. Так, при прямозубой передаче число зубьев малой шестерни не выполняют меньше 15−16, а при косозубой – менее 12 из-за возникновения подреза основания корней зубьев и, следовательно, снижения их механической прочности.

Кроме того, чтобы исключить неравномерный износ в процессе притирания одних и тех же зубьев друг к другу, числа Z и z необходимо выполнять взаимно простыми, т. е. некратными друг другу.

Нельзя забывать и о том, что даже при выполнении названных

ограничений естественное округление числа зубьев в формулах (4.8) и (4.12) до

целых значений требует уточнения передаточного числа редуктора и связанных

с ним значений номинальной и максимальной частот вращения

18

Z

.

(4.13)

z

Окончательные значения найденных параметров зубчатого зацепления

позволяют определить централь Ц − расстояние между центрами оси колесной

пары и вала тягового двигателя, м

1

Ц = 0 ,5 m ( Z + z )

+ ξkm ,

(4.14)

cos Ψ

где ξk – степень коррекции зацепления, ξk = 0,5.

Величина централи характеризует то пространство, которое отводится

для вписывания габаритов проектируемого двигателя. Но поскольку конструкционные размеры двигателя пока неизвестны, можно только ориентировочно

проверить возможность такого вписывания по соотношению централи и диаметра якоря – как основного параметра машины, задающего его внешние габариты.

Рекомендуется выдерживать следующие соотношения:

− для 2p = 4 (четырехполюсные двигатели) с восьмигранным остовом при

опорно-осевом подвешивании

D a ≤ (1 , 01 ... 1 ,16 ) Ц ;

(4.15)

− для 2p = 6 (шестиполюсные двигатели) с круглым остовом при опорноосевом подвешивании

D a ≤ (1, 03 ... 1, 22 ) Ц ;

(4.16)

− при опорно-рамном подвешивании двигателей электропоездов

D a ≤ ( 0 , 9 ... 1 , 05 ) Ц .

(4.17)

Фиксируя окончательный размер диаметра якоря, придерживаются установленного ряда его нормализованных размеров, обеспечивающих минимум

отходов при раскройке листов электротехнической стали:

368; 423; 493; 560; 660; 740; 850; 990 мм.

Полученные значения диаметра и частоты вращения якоря влияют на

конструкцию коллекторного узла и выполнение связанных с ним ограничений.

Поэтому в разделе намечаются также и предварительные параметры коллектора.

Прежде всего устанавливается возможный диапазон варьирования значений диаметра рабочей поверхности коллектора Dк

D к = ( 0 , 75 ... 0 ,9 ) D a .

(4.18)

Ограничение диаметра коллектора сверху диктуется необходимостью

выполнения шлица в петушках коллекторных пластин, достаточного для запайки концов проводников якоря.

С другой стороны, чрезмерно малый диаметр коллектора в соотношении

с диаметром якоря приводит к большой разнице центробежных усилий на их

поверхностях, создавая дополнительные механические напряжения по высоте

петушков коллектора. Следует учитывать и то, что коллекторная пластина в

поперечном сечении имеет клиновидную сужающуюся форму. Поэтому боль-

μ ут =

19

шая высота пластин ведет к снижению механической прочности стенок в основании шлицов петушков коллектора и в месте крепления самой пластины – в

области ласточкиного хвоста.

На окончательный выбор диаметра коллектора в большой степени влияет

и число коллекторных пластин K, для которого можно указать верхнюю и нижнюю допустимые границы.

Максимальное число коллекторных пластин определяется конструкционными ограничениями на их размещение по окружности коллектора. Ограничивающим параметром здесь выступает шаг по коллектору tк – это расстояние по

окружности рабочей поверхности коллектора между одноименными точками

соседних коллекторных пластин.

По условиям механической прочности пластин шаг по коллектору должен удовлетворять условию

t к min ≥ 4, 0 мм.

(4.19)

Отсюда максимальное число коллекторных пластин, возможное при максимальном диаметре коллектора, определяется как

K max =

π D к max

t к min

.

(4.20)

Минимальное число коллекторных пластин ограничивается потенциальными условиями на коллекторе и устанавливается по допустимому среднему

межламельному напряжению Δuк :

− для ТЭД локомотивов постоянного тока без режима электрического

торможения

Δ u к ≤ 20 В ;

(4.21)

− для ТЭД локомотивов постоянного тока с рекуперативным торможением, а также для ТЭД пульсирующего тока с рекуперативным или механическим

торможением

Δ u к ≤ 18 В ;

(4.22)

− для ТЭД с электродинамическим (реостатным) торможением

Δ u к ≤ 14 В .

(4.23)

Отсюда минимальное число коллекторных пластин

2 pU н

K min =

,

(4.24)

Δ u кдоп

где p – число пар полюсов в машине;

Uн – номинальное напряжение питания, В.

Если значения Кmin и Кmax оказываются близкими между собой – это можно рассматривать как признак оптимального проектирования, поскольку ограничения разной физической природы максимально полно реализуются для одной и той же конструкции. Значительное же расхождение значений свидетельствует либо о том, что на данном этапе проектирования выбран избыточный

20

диаметр якоря, либо о том, что конструкция не совсем экономична по числу

полюсов 2р.

Дело в том, что с увеличением полюсности машины уменьшается величина основного магнитного потока каждой пары полюсов, из-за чего снижается

потребное сечение всех элементов магнитопровода и машина улучшает свои

массо-габаритные показатели.

Кроме того, в машинах с петлевой обмоткой в пропорции к числу полюсов снижается ток в параллельных ветвях, что ведет к снижению сечения медных проводников, улучшению их тепловых режимов и условий коммутации.

Таким образом, при прочих равных условиях предпочтительным является

конструкция с большим числом полюсов.

Исходя из того, что при предельно полном использовании конструкции

Кmin стремится к Кmax , можно вывести зависимость по определению максимально возможного числа полюсов 2р при выбранном диаметре якоря

2 ,83 D a Δ u kдоп

2p ≤

.

(4.25)

t к min U н

Очевидно, что результат, полученный по приведенному выражению, округляется до ближайшего меньшего целого и четного значения.

В соответствии с установленным допустимым диапазоном числа коллекторных пластин от Kmin до Kmax назначается их фактическое количество K, для

которого окончательно фиксируются параметры :

πDк

tк =

≥ t к min ,

(4.26)

K

2 pU н

Δ uк =

≤ Δuкдоп .

(4.27)

K

Следует заметить, что в реальном проектировании в наиболее сложных

случаях при неблагоприятных сочетаниях исходных данных для сохранения

экономичности конструкции допускается небольшое нарушение ограничения

по Δuк на 5…6 %, а по tк − на 2...3 %.

Допустимость уточненного значения передаточного числа редуктора μ

также требует окончательной проверки по максимальной окружной скорости

якоря va max и коллектора vк max, м/с :

v a max =

v к max

πDa na max

≤ (65...70) ;

60

πDк na max

=

≤ (52...55) .

60

21

(4.28)

(4.29)

5 Расчет активного слоя якоря

Теоретические вопросы проектирования активного слоя якоря изложены

в [5, глава 3]. Методика выполнения расчета приведена в [1, глава 7], [2, глава

9] и [3, глава 18].

В расчете активного слоя якоря ставится задача окончательного определения числа полюсов, типа обмотки и обмоточных данных якоря, геометрических размеров зубцового слоя якоря, величины основного магнитного потока в

номинальном режиме, длины активной части якоря, массы меди и сопротивления обмотки якоря.

Исходными данными для расчетов являются значения номинальной

мощности, питающего и корпусного напряжения машины, а также полученные

в предыдущем разделе значения диаметра якоря, параметров коллектора и номинальной частоты вращения якоря.

В ходе проектирования активного слоя якоря должно быть обеспечено

выполнение следующих ограничений:

− числа коллекторных пластин, проводников и пазов якоря по условиям

симметрии и рациональности исполнения якорной обмотки;

− структуры заполнения пазов якоря по эффективному использованию

активных материалов и по условиям нагрева;

− геометрии зубцового слоя якоря по условиям механической прочности зубцов, их магнитного насыщения и условиям коммутации;

− геометрических размеров сердечника якоря по условиям вписывания

двигателя в габариты подвижного состава.

Общий подход к расчету активного слоя якоря аналогичен подходу в

предыдущем разделе, когда на основе заданной совокупности функциональных

зависимостей находится такое сочетание конструкционных параметров якоря,

при котором выполнялась бы вся совокупность установленных нормами проектирования ограничений. В отличие от предыдущего раздела, где кроме исходных данных на проектирование двигателя ничего не было известно, сейчас ряд

параметров машины численно определен. Поэтому расчет активного слоя якоря

лучше всего начинать, отталкиваясь от уже найденных параметров, поскольку

их числовые значения уже подобраны под действующие ограничения.

Так, по намеченному числу коллекторных пластин легко определяется

общее количество проводников обмотки якоря, поскольку к каждой коллекторной пластине при одновитковых секциях подходят два проводника

N = 2K ,

(5.1)

где N – общее число проводников якорной обмотки.

Кроме того, из исходных данных на проектирование вытекает значение

тока якоря в номинальном режиме Iан, А

Pн 10 3

I aн =

,

(5.2)

U дн η н

где Pн – мощность двигателя в номинальном режиме, кВт;

22

Uдн – номинальное напряжение питания, В;

ηн – КПД двигателя в номинальном режиме.

Входящее в выражение (5.2) значение КПД машины окончательно станет

известным лишь после завершения всех расчетов проектируемой конструкции.

Поэтому на данном этапе можно только ориентировочно задаться величиной

КПД по диаграмме рисунка 5.1, отражающей среднестатистические значения

для действующих тяговых электродвигателей.

ηн

0,94

0,93

0,92

0,91

0,90

0

100 200 300

400 500

600

700 800 900

Pн, кВт

Рисунок 5.1 – Зависимость КПД от номинальной мощности ТЭД

Найденные значения числа проводников N и величина тока Iaн входят в

один из основных показателей использования активного слоя якоря проектируемого двигателя – линейную токовую нагрузку A, А/см

I

N

A = aн

,

(5.3)

2a π Da

где a – число пар параллельных ветвей обмотки якоря.

Входящий в выражение (5.3) параметр a – число пар параллельных ветвей обмотки якоря − назначается в зависимости от типа обмотки. В конструкциях современных тяговых электродвигателей используется два основных типа

обмоток – простая волновая и простая петлевая с одновитковыми секциями.

При простой петлевой обмотке число параллельных ветвей всегда равно

числу главных полюсов

2 a = 2 p.

(5.4)

Простая волновая обмотка образует только две параллельные ветви

2a = 2.

(5.5)

В разделе 3 уже указывалось на экономичность волнового типа обмоток

по количеству проводников. Однако несмотря на наличие и других конструкционных преимуществ (отсутствие уравнительных токов и соединений, лучшее

использование активного слоя якоря и др.), волновая обмотка применяется далеко не всегда, а только в машинах с ограниченным током. Практикой установ-

23

лено, что для удовлетворительных условий настройки коммутации необходимо,

чтобы ток параллельной ветви iaн не превышал

I

i a н = a н ≤ 200 А .

(5.6)

2a

Отсюда вытекает, что при токах двигателя более 400 А использование

волновой обмотки становится нецелесообразным по условиям коммутации и

приходится использовать петлевой тип обмоток. Кроме того, выбор типа обмотки влияет на уровень линейной токовой нагрузки якоря соответственно числу пар параллельных ветвей, и поэтому даже в двигателях малой мощности, где

ток якоря небольшой, приходится использовать петлевой тип обмотки для выполнения ограничений на величину линейной токовой нагрузки.

Как физический параметр линейная токовая нагрузка якоря А представляет собой важный удельный показатель машины, так как характеризует удельную загруженность единицы длины окружности якоря током якорных проводников. Увязывая между собой такие ключевые показатели машины, как диаметр якоря, тип обмотки, число и ток активных проводников, данный критерий

явным или опосредованным образом присутствует в расчете практически всех

узлов двигателя, и поэтому его числовое значение в сильной степени влияет на

всю дальнейшую конструкцию проектируемой машины.

С одной стороны, значение линейной токовой нагрузки стремятся выполнить возможно большим, так как ее величина характеризует степень использования якорного объема и заложенных в него дорогостоящих медных и изоляционных материалов. Кроме того, при заданной мощности двигателя с ростом линейной нагрузки якоря снижается степень загруженности магнитной части машины, что благоприятно сказывается на массо-габаритных показателях проектируемого двигателя и его регулировочных свойствах. С другой стороны, чрезмерно высокая линейная токовая нагрузка ведет к токовому перегреву якоря,

ухудшению условий коммутации и потенциальных условий на коллекторе.

В реальном проектировании задача по нахождению оптимальной величины линейной токовой нагрузки якоря решается на основе комплексного сравнительного анализа нескольких вариантов конструкции двигателя. В учебном

проекте этого можно не делать, а отталкиваться от рекомендуемых практикой

проектирования уровней линейной токовой нагрузки якоря, характерных для

существующих образцов ТЭД.

Диапазон рекомендуемых значений для данного показателя во многом

определяется возможностями используемых в тяговом машиностроении активных материалов и технологий. Среднестатистический диапазон варьирования

значений линейной токовой нагрузки для существующих отечественных тяговых электродвигателей в функции от их номинальной мощности представлен

на рисунке 5.2.

24

A, А/см

500

400

300

200

0

100 200

300 400

500 600

700 800

900 Pн, кВт

Рисунок 5.2 – Рекомендуемый диапазон значений линейной токовой

нагрузки якоря (для класса нагревостойкости изоляции «В»)

В случае небольшого отклонения от рекомендуемого диапазона величина

линейной токовой нагрузки A может быть скорректирована, в первую очередь,

за счет подбора числа проводников якоря N. При этом следует помнить, что

число проводников якоря жестко увязано с числом коллекторных пластин K

(формула (5.1)). Поэтому любая корректировка числа проводников в якоре

должна производиться с учетом ранее найденного диапазона {Kmin ; Kmax} с последующим уточнением значений tк и Δuк для окончательного числа K.

Если оказывается, что параметр A существенно выходит за рекомендуемые пределы при любых значениях K из допустимого диапазона, это свидетельствует об изначальной неудачности всей конструкции и требует пересмотра

решения в отношении числа полюсов, диаметра якоря, параметров коллектора

или типа обмотки якоря.

Однако даже в случае выполнения всех вышеперечисленных требований

число проводников N нельзя пока считать окончательным. Это обусловлено

тем, что все проводники якоря должны равномерно распределиться по поверхности в пазах якоря, на число которых Z также наложен ряд ограничений. Например, избыточное число пазов ведет к снижению толщины зубцов якоря, вызывая потерю их механической прочности и рост уровня магнитного насыщения машины. С другой стороны, заниженное число пазов приводит к росту числа проводников в каждом из них, что может повлечь за собой тепловой перегрев якорной изоляции и ухудшение условий коммутации.

При определении рационального числа пазов Z в первую очередь следует

учитывать ограничение по условиям нагрева пучка проводников в пазу якоря в

виде величины объема тока в пазу (iaнNz ), А

( iaн N z ) ≤ 1500 ...1600 А,

где Nz – число проводников в одном пазу.

25

(5.7)

Зная величину тока параллельной ветви iaн (формула (5.6)), из выражения

(5.7) нетрудно определить максимально допустимое число проводников в пазу

якоря Nz для своей машины. В соответствии с выражением (5.1) его необходимо

выбирать целым и четным, так как оно связано с числом коллекторных пластин, приходящихся на один паз, uк аналогичным соотношением

N z = 2uк .

(5.8)

При таком подходе обеспечивается максимально полное использование

зубцового слоя якоря, что способствует снижению активной длины якоря.

Возможен также вариант расчетов, когда числа Nz и uк выбирают в зависимости от уровня питающего напряжения Uдн согласно рекомендациям таблицы 5.1. Дело в том, что с ростом числа проводников в пазу снижается расход

дорогостоящей корпусной изоляции и общая трудоемкость изготовления якорной обмотки. Поэтому в двигателях с высоким уровнем питающего и, особенно,

корпусного напряжения наблюдается рост числа Nz и uк, однако в пределах действующего ограничения (5.7).

Таблица 5.1 – Рекомендуемые значения числа проводников Nz и

коллекторных пластин uк , приходящихся на один паз

Uдн

Uк

Nz

от 500 до 800 В

от 800 до 1200 В

от 1250 В и выше

3

6

3; 4

6; 8

5; 6; 7

10; 12; 14

Наметив значения Nz , uк, необходимо увязать между собой тройки чисел

{N; Nz; Z} и {K; uк; Z} таким образом, чтобы все проводники и коллекторные

пластины распределялись поровну между пазами якоря, т.е. выполнялось бы

условие

N K

Z=

= = целое число.

(5.9)

N z uк

При этом необходимо учесть и то обстоятельство, что для улучшения

коммутации в современных тяговых двигателях применяют обмотки с укороченным шагом. Это означает, что число Z должно быть таким, чтобы первый

шаг обмотки в реальных пазах yz1 имел бы укорочение εz , т. е. удовлетворял

бы условию

Z

yz1 =

− ε z = целое число ,

(5.10)

2p

где εz – укорочение шага обмотки якоря в реальных пазах.

εz = 0,5 паза − при петлевой обмотке,

εz = 0,25 или εz = 0,75 паза − при волновой обмотке.

При волновом типе обмотки равномерное заполнение пазов проводниками якоря обеспечивается в случае, когда наряду с выполнением указанных выше ограничений числа Z, K и uк оказываются нечетными.

26

Увязка между собой числа пазов Z, проводников N и коллекторных пластин K дополняется требованием внутренней симметрии обмотки якоря

⎧Z

⎪ a = целое число

⎪

⎪K

= целое число .

⎨

(5.11)

⎪a

⎪N

⎪ a = целое число

⎩

Возможно, что комплексная взаимоувязка числа пазов, проводников якоря и коллекторных пластин потребует изменения и некоторых ранее рассчитанных параметров машины. Поэтому нужно быть готовым к тому, что на данном

этапе потребуется пересмотреть ранее полученные решения.

После нахождения числа Z окончательно фиксируются значения K и N и

связанные с ними величины A, Δuк, Dк и tк.

Полученные параметры позволяют перейти к задаче расчета конструкции

самого паза якоря. Для этого, отталкиваясь от допустимого верхнего предела

теплового фактора машины WТ = (A ja) и найденного значения линейной токовой нагрузки якоря A (формула (5.3)), находят максимальное допустимое

значение плотности тока в проводниках якоря ja, А/мм2

W Тmax

max

.

ja =

(5.12)

A

Критерий WТ представляет собой обобщенный показатель тепловой напряженности якоря, назначаемый с учетом определяющих факторов токового

нагрева проводников якоря – толщины изоляции, ее класса нагревостойкости,

способа укладки проводников в пазу якоря и вида вентиляции. Рекомендуемые

для расчета допустимые пределы WТ в зависимости от вышеперечисленных

факторов представлены в таблице 5.2.

Таблица 5.2 – Рекомендуемые пределы теплового фактора WТ

Класс нагревостойкости «B»

Класс нагревостойкости «F»

Горизонтальная

Вертикальная Горизонтальная Вертикальная

укладка

укладка

укладка

укладка

2700

3200

3600

4000

до 1000 В

2025

2400

2700

3000

2400

3000

3200

3600

до 1650 В

1800

2250

2400

2700

2000

2750

3000

3250

до 3300 В

1500

2050

2250

2450

Примечание – В числителе – для независимой вентиляции;

в знаменателе – для самовентиляции.

Корпусное

напряжение

27

Под термином «вертикальная укладка» в таблице 5.2 понимается горизонтальное размещение проводников «плашмя» в пазу якоря один под другим

по высоте паза (рисунок 5.3). Из числовых значений теплового фактора видно,

что данный способ позволяет реализовывать существенно большие тепловые

нагрузки за счет снижения суммарной толщины изоляции в направлении отвода

теплового потока через боковые стенки паза. Очевидно, что при таком способе

укладке улучшается использование полезного объема паза, а также снижаются

добавочные потери мощности и улучшаются условия коммутации. Поэтому

данный способ расположения проводников в пазу якоря считается более перспективным, однако на практике его применение сдерживается усложнением

технологии изготовления якорных секций.

Дело в том, что при укладке «плашмя» проводники выходят из паза якоря

в горизонтальном положении, а в шлице коллекторной пластины должны располагаться в вертикальном. Поэтому на передних лобовых участках якорной

катушки проводники приходится перегибать на 90º. Кроме того, если шаг по

коллектору небольшой, то ширина шлица коллекторной пластины, как правило,

оказывается меньше размера узкой части проводников и их приходится дополнительно развальцовывать до нужного размера.

Горизонтальная укладка

uк

1

Вертикальная укладка

2

3

4

7

uк

7

9, 10

8

5

2

6

9

8

10

2

1

3

5

7

9

– клин;

– покровная изоляция;

– витковая изоляция;

– верхняя полусекция;

– элементарный проводник;

2 – изоляционные прокладки;

4 – корпусная изоляция;

6 – медные проводники;

8 – нижняя полусекция;

10 – активный проводник

Рисунок 5.3 – Способы укладки якорных проводников

28

При «горизонтальной укладке» (рисунок 5.3) проводники якоря располагаются вертикально, а заполняют паз по горизонтальной оси. С одной стороны,

это упрощает конструкцию и технологию изготовления якорных секций, но изза худших условий отвода тепла к боковым стенкам паза значения теплового

фактора приходится снижать на 15…20 %. Этому способствует и то, что с ростом высоты активного проводника растут добавочные потери мощности от поперечного поля пазового рассеивания.

Вычисленное по формуле (5.12) значение максимальной плотности тока

позволяет наметить площадь поперечного сечения активного проводника якоря

qa, мм2

i

qa = aн .

(5.13)

ja

Следует иметь в виду, что при больших значениях теплового фактора и

низком уровне линейной нагрузки расчетная плотность тока ja может оказаться

нереально высокой. На практике для продления срока службы медных проводников и снижения их нагрева плотность тока не назначают выше 7…8 А/мм2.

Поэтому, если расчетная величина ja превысит указанные пределы, то ее ограничивают рекомендуемым диапазоном или ориентируются на среднестатистические для тяговых двигателей значения плотности тока в якорных проводниках:

− 6…7 А/мм2 для электровозных двигателей;

− 5…6 А/мм2 для двигателей электропоездов.

Исходя из площади поперечного сечения qa намечают высоту hпр и ширину bпр проводников якоря. Прежде всего в этом выборе ориентируются на установленный сортамент (ГОСТ 434−78) размеров прямоугольной электротехнической меди (приложение А).

Основная сложность при выборе высоты и ширины проводника состоит в

том, что их оптимальное соотношение без сравнительных вариантов расчета

установить невозможно. Для учебного проекта такая задача не ставится, и поэтому можно ориентироваться на самые общие рекомендации по выбору размеров якорных проводников.

В самом простом варианте при первоначальном выборе высоты и ширины проводников якоря можно ориентироваться на их пропорцию в существующем прототипе двигателя [ 4 ].

Другой подход к решению данной задачи основывается на том, что для

конструкций реальных ТЭД характерно примерное равенство ширины паза и

толщины зубца в расчетном сечении. Поэтому в качестве первого приближения

можно использовать следующую расчетную модель паза якоря.

Расчетным для зубцового слоя якоря считается сечение, проходящее на

1/3 высоты паза от его дна (рисунок 5.4). Поэтому в качестве размера ширины

паза bп можно принять половину шага по пазам на поверхности якоря t1 (формула (5.26)), уменьшенную на 1…2 мм (учитывается, что зубец по высоте несколько сужается к расчетному сечению). Если предварительно рассчитать

29

толщину изоляции по ширине паза (см. расчет изоляции паза якоря), то можно

вычислить размер, занимаемый в поперечном направлении чистой медью, исходя из которого и назначают ширину одного проводника bпр с учетом принятого способа укладки и сортамента обмоточных проводов.

Второй размер активного проводника по высоте паза вычисляется исходя

из требуемой площади поперечного сечения активного проводника. При этом

следует учитывать, что при горизонтальном способе укладки для снижения добавочных потерь мощности от поперечной составляющей пазового поля высота

проводников в пределе не должна превышать 10…11 мм. Если площадь поперечного сечения требует больших значений hпр , то каждый активный проводник (10, рисунок 5.3) подразделяют по высоте на два, реже – на три элементарных проводника (9, рисунок 5.3), выдерживая высоту каждого в установленных пределах. При вертикальной укладке («плашмя») данное ограничение

обычно выполняется естественным образом, поскольку проводник по высоте

паза располагается своей узкой частью.

Расчет изоляционной системы по высоте и ширине паза якоря основывается на выбранном способе укладки с учетом количества проводников в каждом

из направлений. Всего в пазу выделяют три вида изоляционных покрытий.

Витковая изоляция (5, рисунок 5.3) накладывается на каждый элементарный проводник. Ее назначение состоит в изолировании проводников относительно друг друга, поэтому ее потенциальная нагрузка небольшая и соответствует рабочему диапазону межламельных напряжений на коллекторе. В современных тяговых двигателях межвитковая изоляция выполняется на основе

слюдинитовых лент толщиной 0,08…0,11 мм. Намотка производится по всей

длине каждого элементарного проводника в один слой так, чтобы каждый последующий виток перекрывал предыдущий на половину размера ширины ленты. Такой способ намотки получил название вполуперекрышу.

В то же время в современной технологии все более широкое применение

находят марки обмоточных проводов (ПСД, ПСДК, ПЭТВСД и др.) с уже готовым изоляционным покрытием и поэтому не требующих специального наложения межвитковой изоляции. Толщина таких покрытий, выполняемых на основе

высокопрочных эмалей и оплетки из стеклонитей, составляет 0,14…0,17 мм на

одну сторону проводника.

При ленточном способе изолировки толщина межвитковой изоляции по

ширине паза Δb мв, мм, рассчитывается:

− при горизонтальном способе укладки

Δb мв = δ мв ×1× 2× 2× uк ;

(5.14)

− при вертикальном способе укладки

Δ b мв = δ мв × 1× 2 × 2,

(5.15)

где δмв – толщина ленты межвитковой изоляции, мм.

Указанные в формулах (5.14) и (5.15) числовые множители в соответствии с порядком их расположения учитывают:

30

− один слой межвитковой изоляции;

− намотку способом вполуперекрышу, что обусловливает двойную толщину ленты с каждой стороны проводника;

− изолировку каждого проводника с двух сторон.

Размер межвитковой изоляции по высоте паза Δh мв, мм:

− при горизонтальном способе укладки

Δh ìâ = δ ìâ × 1 × 2 × 2 × n ýë × 2;

(5.16)

− при вертикальном способе укладки

Δ h ìâ = δ ìâ × 1 × 2 × 2 × u ê × 2 ,

(5.17)

где nэл – количество элементарных проводников в одном активном проводнике

по высоте паза.

Появившийся в формулах (5.16) и (5.17) дополнительный числовой множитель, удваивающий результат, учитывает, что по высоте паза якоря располагаются две полусекции (элементы 7, 8 на рисунке 5.3).

Корпусная изоляция (4, рисунок 5.3) создает основной изоляционный

барьер, воспринимающий рабочее корпусное напряжение двигателя и возможные в условиях эксплуатации перенапряжения. Поэтому данный вид изоляционного покрытия выполняют несколькими слоями слюдинитовых лент толщиной 0,1…0,13 мм, наматываемых вполуперекрышу. Количество слоев корпусной изоляции выбирается в зависимости от уровня корпусного напряжения согласно данным таблицы 5.3.

Таблица 5.3 – Рекомендуемое количество слоев корпусной изоляции

Uкорп

Число слоев nкорп

до 1000 В

3

до 1500 В

4

до 2000 В

5

до 3000 В

6

Толщина корпусной изоляции для любого способа укладки:

− по ширине паза якоря

Δb корп = δ корп × nкорп × 2 × 2;

− по высоте паза якоря

Δh корп = δ корп × nкорп × 2 × 2 × 2,

(5.18)

(5.19)

где δкорп – толщина ленты корпусной изоляции, мм;

nкорп – число слоев корпусной изоляции.

Смысл входящих в выражения (5.18), (5.19) числовых коэффициентов такой же, как и при расчете межвитковой изоляции.

Покровная изоляция накладывается для предохранения мягких слоев

корпусной изоляции от случайных механических повреждений при транспортировке якорных секций и при их укладке в паз. Выполняется на основе стеклолент толщиной 0,1…0,15 мм одним слоем вперекрышу.

Толщина покровной изоляции при намотке вперекрышу:

− по ширине паза якоря

31

Δb покр = δ покр ×1× 2 × 2;

(5.20)

− по высоте паза якоря

Δ h покр = δ покр ×1× 2 × 2 × 2,

(5.21)

где δпокр – толщина ленты покровной изоляции, мм.

Помимо проводников якоря с системой изоляционных слоев в структуру

паза входят:

− пазовые клинья (1, рисунок 5.3), выполняемые из стеклопластовых материалов высотой hкл = 4…8 мм. Клиновое крепление обеспечивает высокую

надежность фиксации пазовой части обмотки якоря при воздействии максимальных центробежных усилий на поверхности якоря и в настоящее время

практически полностью вытеснило проволочное бандажное крепление;

− разделительные изоляционные прокладки (2, рисунок 5.3) из миканита или электрокартона толщиной Δпрокл = 0,2…0,5 мм. Обычно две прокладки

устанавливаются под клин и по одной на дно паза и между верхней и нижней

катушками обмотки.

Намеченные размеры проводников обмотки якоря hпр и bпр с учетом рассчитанных параметров изоляционной системы позволяют определить точные

конструкционные размеры паза якоря:

− ширина паза в штампе bп, мм:

а) при горизонтальной укладке

bп = uк × bпр + Δb мв + Δb корп + Δb покр + (0,2...0,3) + (0,15...0,2); (5.22)

б) при вертикальной укладке

bп = bпр + Δb мв + Δb корп + Δb покр + ( 0 , 2 ... 0 ,3) + ( 0 ,15 ... 0 , 2 );

(5.23)

− высота паза в штампе hп, мм:

а) при горизонтальной укладке

hп = 2nэл × hпр + Δh мв + Δhкорп + Δhпокр + nпрокл× Δпрокл + hкл + (0,2...0,3) + (0,15...0,2); (5.24)

б) при вертикальной укладке

hп = 2uк × hпр + Δh мв + Δhкорп + Δhпокр + nпрокл× Δпрокл + hкл + (0,2...0,3) + (0,15...0,2), (5.25)

где nпрокл – общее количество прокладок в пазу якоря.

Числовые слагаемые в скобках в формулах (5.22) − (5.25) означают:

− 0,2…0,3 мм – зазор на укладку секций в паз;

− 0,15…0,2 мм – разница между размером паза в свету и размером паза в

штампе, назначаемая из-за возможного смещения отдельных листов при сборке

якорного пакета.

Полученные размеры паза якоря должны удовлетворять следующим ограничениям:

− ширина паза должна быть bп ≥ 7 мм, так как при чрезмерно узких пазах

ухудшается процесс коммутации и затрудняется работа штамповочного оборудования;

− высота паза − hп ≤ 50 мм, так как с ростом глубины пазов ухудшаются

условия коммутации и растут добавочные потери мощности.

32

Исходя из полученных размеров паза рассчитывают все остальные конструкционные параметры зубцового слоя якоря (рисунок 5.4).

Шаг по пазам на поверхности якоря (зубцовое деление) t1, мм

πDa

(5.26)

.

t1 =

Z

Ширина зубца на поверхности якоря bz1, мм

b z 1 = t1 − b п .

(5.27)

t1

bz1

bп

hп

t1/3

bz1/3

hп/3

bz2

t2

Рисунок 5.4 – Конструкционные размеры зубцового слоя якоря

Шаг по пазам в расчетном сечении tz1/3 (на высоте 1/3hп ), мм

t z1 / 3 =

π ( Da −

Z

4

hп )

3

.

Ширина зубца в расчетном сечении bz1/3, мм

bz1/ 3 = t z1/ 3 − bп .

Шаг по дну пазов t2, мм

π ( D a − 2 hп )

t2 =

Z

Ширина зубца у основания bz2, мм

b z 2 = t 2 − bп .

33

(5.28)

(5.29)

.

(5.30)

(5.31)

Необходимо проконтролировать, чтобы было выполнено также условие

bz2 ≥ 7 мм для обеспечения достаточной механической прочности зубцов якоря

в основании.

В последующем расчете магнитной цепи машины ключевым параметром

будет выступать величина основного магнитного потока в номинальном режиме Ф0 , Вб

k U 60 a

,

Ф0 = U н

(5.32)

pNn н

где kU − коэффициент, учитывающий потери напряжения на внутренних сопротивлениях обмоток двигателя.

Поскольку сопротивления обмоток пока неизвестны, то внутренние потери напряжения могут быть учтены только приблизительно. В среднем считается, что на внутренних сопротивлениях теряется от 3 до 5 % номинального напряжения питания, т. е. kU ≈ 0,95…0,97. Более определенно kU можно найти из

статистической корреляционной зависимости для действующих образцов тяговых электродвигателей

kU = 0,91+ 0,12⋅10−3 Pн − 6,67⋅10−8 Pн2 ,

(5.33)

где Pн − номинальная мощность двигателя, кВт.

Окончательно приемлемость намечаемого варианта конструкции двигателя при условии выполнения всех предыдущих ограничений проверяется по

длине шихтованного пакета якоря la , м

2 pФ 0

,

la =

(5.34)

B Z 1 / 3 b Z 1 / 3 Z α δ k ст

где BZ1/3 – индукция в расчетном сечении зубцов якоря, Тл. Рекомендуется:

BZ1/3 = 1,8…2,2 Тл − для электровозных двигателей,

BZ1/3 = 1,5…1,9 Тл − для двигателей электропоездов;

αδ – расчетный коэффициент полюсного перекрытия. Принимается:

αδ = 0,62…0,68 − для некомпенсированных машин,

αδ = 0,64…0,72 − для компенсированных двигателей;

bz1/3 – толщина зубца в расчетном сечении, м;

kст – коэффициент заполнения пакета якоря сталью. Устанавливается:

kст = 0,94 − при лаковой изолировке листов,

kст = 0,97 − при изолировке окисной пленкой.

Назначая в выражении (5.34) индукцию в зубцах якоря, следует иметь в

виду, что при больших значениях BZ1/3 растет магнитное насыщение машины,

что увеличивает расход меди в обмотках главных полюсов, ухудшаются регулировочные свойства двигателя, растут магнитные потери в зубцах якоря и их

нагрев. С другой стороны, чрезмерно низкая индукция в зубцах якоря неблагоприятно сказывается на показателях использования полезного объема якоря и

снижает потенциальную устойчивость машины.

Для двигателей электропоездов номинальным считается один из режимов ослабленного возбуждения с βном = 0,4…0,5 . Поэтому во избежание чрез34

мерного магнитного насыщения в режиме полного возбуждения индукцию в

зубцах якоря назначают ниже, чем для электровозных двигателей.

При выборе коэффициента полюсного перекрытия учитывают, что его

максимальное значение ограничено требованием отсутствия воздействия поля

главных полюсов на зону коммутации. Поэтому в двигателях с небольшим

межполюсным пространством следует ориентироваться на меньшие значения

αδ из рекомендуемого диапазона, и наоборот.

Полученное в выражении (5.34) значение длины активной части якоря

должно удовлетворять условию вписывания двигателя в пространство между

ребордами колесной пары:

− la ≤ 480 мм при опорно-осевом подвешивании и односторонней зубчатой передаче;

− la ≤ 440 мм при опорно-осевом подвешивании и двухсторонней зубчатой передаче;

− la ≤ 380 мм при опорно-рамном подвешивании с внутренним карданным валом (электровозные ТЭД);

− la ≤ 315 мм при опорно-рамном подвешивании с наружной карданной

муфтой (ТЭД электропоездов).

В результате проведенных расчетов и корректировок окончательно фиксируются требуемые для дальнейших расчетов величины

Da; Dк; 2p; 2a; N; K; Z; uк; Nz ; A; hпр × bпр ; hп × bп ; t1 ; bZ1 ; αδ ; Ф0 ; la

и их соответствие установленным требованиям и ограничениям.

В заключение раздела рассчитываются шаги и параметры обмотки якоря,

которые являются производными от полученных выше величин.

Результирующий шаг обмотки в коллекторных делениях:

− при простой петлевой обмотке

yк = 1;

(5.35)

− при простой волновой обмотке

yк =

K −a

.

p

Первый шаг в коллекторных делениях

y1 = y Z 1uк .

Второй шаг в коллекторных делениях:

− при простой петлевой обмотке

y2 = y1 −1;

− при простой волновой обмотке

y2 = yк − y1.

(5.36)

(5.37)

(5.38)

(5.39)

Укорочение шага обмотки в коллекторных делениях

εк =

K

− y1 .

2p

Полюсное деление по окружности якоря τ, м

35

(5.40)

τ =

π Da

2p

.

(5.41)

Длина передних и задних лобовых участков якорных проводников может

быть оценена по упрощенной эмпирической формуле lлоб, м

l лоб ≅ 1,3τ .

(5.42)

Точный расчет длин лобовых участков якорных катушек и их вылетов

приведен в [1, § 7.4] , [3, § 9-6 ].

Длина полувитка обмотки якоря lN, м

l N = l a + l лоб .

(5.43)

Общая длина проводников обмотки якоря ΣlN, м

(5.44)

∑ l N = Nl N .