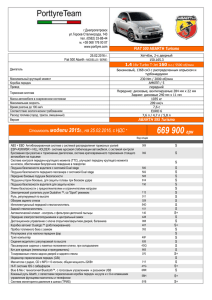

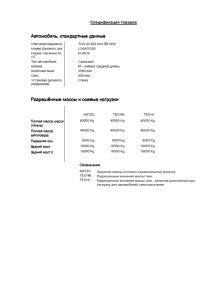

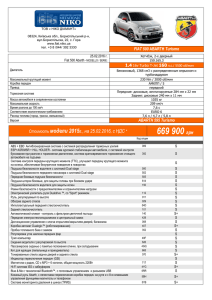

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Ижевский государственный технический университет имени М. Т. Калашникова» Кафедра «Технологии и оборудование машиностроительных производств» Отчет по практической работе по дисциплине «Диагностика сварочного оборудования и конструкций» на темы «Составление программы освидетельствования сварных конструкций» «Изучение причин повреждений сварных конструкций на объектах повышенной опасности» Выполнил: студент группы № Проверил: д.т.н Ижевск, 2020 Содержание 1. Особенности сварной конструкции, режимы работы 2. Контроль качества и испытания 3. Изучение причин повреждений рам машин Список использованных источников 1. Общие сведения сварной конструкции Рама автомобиля - несущая система автомобиля, представляющая собой «скелет», на который крепятся кузов, двигатель, агрегаты трансмиссии, подвеска. Полученная конструкция называется шасси. Рамное шасси в большинстве случаев может даже перемещаться по дороге отдельно от кузова автомобиля. При работе рама воспринимает нагрузки, вызываемые инерционными силами, нагрузки от кузова и дороги с динамической составляющей при движении автомобиля. Нагрузки, возникающие при движении, рама автомобиля передает их на сварные соединении, поэтому от качества произведенной сварки данной конструкции полностью зависит ее прочность. Статические нагрузки. Статические нагрузки возникают под действием собственной массы автомобиля и массы груза. Это единственные силы, действующие на неподвижный автомобиль. Напряжения из-за действия статических нагрузок могут быть по-разному рассчитаны для различных типов автомобилей и кузовов. Динамические нагрузки. Динамические нагрузки возникают при движении и в большой степени зависят от неровностей дорожной поверхности. Величина нагрузок и их воздействие на прочность зависит от следующих факторов: • Скорость движения • Состояние дорожной поверхности • Выбор шасси • Выбор кузовного оборудования Изменение любого из факторов может привести к полному изменению условий нагружения. Динамические нагрузки влияют на усталостную прочность и поэтому также на срок службы элементов, поглощающих эти нагрузки. Расчет динамических нагрузок является значительно более сложной задачей, чем расчет статической нагрузки. В расчетах обычно необходимо вычислить силы путем сравнения с результатами ранее проведенных проверок. Поперечные нагрузки. На автомобилях с большим расстоянием между осями, тележкой или длинным задним свесом с прикрепленным прицепом рама подвергается воздействию больших поперечных нагрузок. Автомобиль с очень большой колесной базой должен иметь особенно высокую боковую жесткость. Если автомобиль недостаточно жесткий, он может иметь продольную качку. Жесткость рамы зависит от колесной базы, а также от конструкции кузова. Поперечины, препятствующие параллельному смещению лонжеронов обеспечивают повышенную жесткость рамы. Высокие поперечные нагрузки возникают на автомобилях с тележкой при повороте и маневрировании. Это особенно относится к резким поворотам на дорогах с твердым покрытием или к движению по колее при высокой осевой нагрузке. Причина заключается в том, что тележка пытается продолжить прямолинейное движение несмотря на то, что передние колеса изменяют направление. Скручивающие моменты. При движении по неровным дорогам рама автомобиля подвергается значительным скручивающим моментам. Передняя часть позади кабины обладает малой жесткостью на кручение, в то время как задняя часть рамы в зоне расположения заднего моста или задней тележки обладает высокой жесткостью на кручение. Это обеспечивает автомо- билю хорошее сцепление с дорогой, а также высокую прочность. Малая жесткость рамы на кручение обеспечивается использованием открытых профилей лонжеронов и поперечин в виде буквы "U", а также способом соединения поперечин и лонжеронов между собой, который не препятствует кручению открытых Uобразных профилей. Наибольшие напряжения возникают в полках, особенно на краях полок. [1] 2. Контроль качества и испытания рамы Испытания подразделяют на лабораторные и дорожные. [2] Лабораторные исследования несколько опережают дорожные испытания и начинаются в тот момент, когда имеется хотя бы один опытный кузов (прототип). Дорожные испытания проводятся тогда, когда уже есть несколько опытных автомобилей. Очень часто бывает необходимо повторить оба вида испытаний для второй серии опытных автомобилей, в которые внесено много изменений. Конечно, все опытные работы и испытания должны проводиться в соответствии с графиком проведения испытаний, согласованным с общим графиком разработки автомобиля. Испытания в лабораторных условиях К этому виду испытаний в основном относят следующие: 1. Статические испытания кузова на предел прочности при изгибе и кручении, измерение напряжений в критических местах. 2. Динамические испытания, проводящиеся в двух направлениях: исследование колебательных свойств кузова и проверка эксплуатационной (усталостной) прочности. 3. Технологические испытания и испытания материалов, в частности проверка коррозионной стойкости различных узлов с защитным покрытием поверхности и без него, проверка в условиях тропиков и севера и т.д. Из всего этого многообразия работ ниже рассмотрены только важнейшие виды испытаний, связанные с особенностями нагрузок, действующих на кузов в процессе его эксплуатации. Статические испытания каркаса Жесткость кузова существенно влияет на ходовые качества автомобиля. Кроме того, в процессе эксплуатации не должно возникать чрезмерных упругих деформаций, например, в проемах дверей, на крышке багажника и т. д., чтобы их работоспособность сохранялась и при критической нагрузке (сильное скручивание) и чтобы не возникали шумы при эксплуатации автомобиля. В общем случае вертикальный прогиб каркаса кузова замеряют при приложении к каждому сиденью напрузки, равной примерно половине веса одного человека, а скручивание — при определенном крутящем моменте. Опорными точками служат центры передних и задних колес. Максимальный прогиб не должен превышать 1 мм. Линия прогибов не является непрерывной кривой; в местах, соответствующих стойкам кузова, она изменяется скачкообразно. В этих местах вследствие высокой местной жесткости соединений напряжения достигают максимальных значений, т. е. это — слабые места, которые следует усиливать путем лучшего распределения материала (например, передняя стойка автомобиля) на основании расчетов по методу конечных элементов. При статическом испытании на кручение произвольно выбирается какаялибо одна опорная точка испытуемого кузова, чаще всего в передней части, и для имитации нагрузки прикладывается крутящий момент с помощью поперечины с противовесом. Затем измеряется жесткость кузова на кручение. Жесткость на кручение кузова не должна превышать 30 000 Нм на 1 м длины. Конструкция стоек кузова, поскольку в них возникают максимальные напряжения, имеет особое значение для систематического, обоснованного расчетом уменьшения расхода материала и массы. Чтобы оцепить прочностные показатели материала в этих и других местах (величина и направление сил и напряжений), на них перед приложением нагрузки наносят хрупкий слой лака. Вид и направление трещин, появившихся после приложения нагрузки, дают количественное представление о возникающих местных напряжениях и направлении действия сил. Динамические испытания Наряду со статическими свойствами кузова большое значение имеют также его колебательные свойства. Они являются определяющими в обеспечении хорошего самочувствия человека в автомобиле, а также влияют на динамические свойства и сопротивление усталости кузова легкового автомобиля. На кузов в процессе его эксплуатации действует большое количество знакопеременных сил, которые возбуждают колебания в широком диапазоне частот. Несущая, т. е. безрамная конструкция, особенно предрасположена для передачи таких колебаний, что выражается в неприятных шумах и вибрациях. Источниками колебаний могут служить спедующие узлы и агрегаты: силовой агрегат, включая систему выпуска отработавших газов; трансмиссия, особенно при приводе на задние колеса и двигателе, расположенном спереди (и первое, и второе являются источником вибраций и шума); передняя и задняя подвески; колеса и шины, создающие вибрации из-за неровностей дороги и дефектов шин; собственно кузов (шумы от обтекания воздухом и возбужденные колебания). Все эти колебания различными путями, например, через опоры двигателя, карданного вала и подвесок, а также через рулевое управление, сиденья и другие детали кузова передаются на сидящих в автомобиле людей и вызывают у них неприятные ощущения. В зависимости от частоты колебаний различают вибрации (частота примерно 20—50 Гц) и акустические колебания (100—4000 Гц) в форме механического (корпусного) или воздушного шума (рис. 138). Целью исследований колебательных свойств кузова, которые должны проводиться как на черном, так и на обитом кузове, является устранение неприятных воздействий на человека. В принципе это возможно осуществить следующими тремя путями: устранением или уменьшением возбуждающих колебаний; прерыванием или затруднением передачи колебаний; изоляцией или гашением колебаний, прожде всего акустических. В итоге указанных исследований получают результаты, которые накапливаются и служат основанием для сравнения различных конструкций, например, вновь разрабатываемых с существующими. Кроме того, благодаря этому уже на ранней стадии испытаний можно определить критические места кузова и своевременно внести необходимые изменения. Чтобы лучше объяснить необходимость принятия дополнительных мер по уменьшению склонности кузова и рамы к колебаниям и по устранению возникающих резонансов, ниже на примерах даны сведения о видах и характеристиках важнейших возбуждающих сил, которые позволяют получить общее представление о многообразии средств подавления колебаний и об их сложных взаимосвязях. 4. Изучение причин повреждений рам машин Виды разрушения и повреждения деталей и меры их предупреждения Детали машин в процессе эксплуатации и хранения, кроме изнашивания, подвержены механическим, гелловым, электрохимическим (коррозионным) и другим видам разрушения и повреждения. К механическим видам разрушения и повреждениям относятся трещины, поломки, пробоины, деформации, потери упругости. Трещины и поломки деталей возникают при длительном воздействии повторнопеременных нагрузок в результате усталостного разрушения. На поверхности детали вначале возникают микроскопические трещины, которые затем распространяются вглубь детали, охватывая значительную часть ее сечения, и если такую деталь вовремя не заменить или ремонтировать, она разрушается. Кроме того, трещины могут образовываться в результате воздействия значительных местных нагрузок, ударов и перенапряжений. Они могут возникать на более нагруженных участках рам, блоков, задних мостов и других корпусных деталей. Деформации проявляются в виде искажения размеров и конфигурации летали (изгибы, скручивания, вмятины). Такие деформации происходят в результате ударных или периодически изменяющихся нагрузок. Изгиб и скручивание наблюдаются всегда у рамы. Для повышения стойкости деталей к пластическим деформациям необходимо увеличивать предел прочности и твердость материала деталей, снижать монтажные напряжения. Электрохимическое поверхностное разрушение конструкций (коррозия) происходит вследствие химического или электрохимического взаимодействия их с окружающей средой. По типу коррозию подразделяют на химическую и электрохимическую, по видам — на атмосферную, местную, сплошную, подповерхностную, сквозную, структурную и межкристаллическую. Типы коррозии различаются механизмом взаимодействия металла с коррозионной (окружающей) средой, а виды — коррозионными средами и характером разрушения. Химическая коррозия возникает от взаимодействия металлов с газами, растворами кислот, щелочей и солей, которые всегда присутствуют в окружающей среде. В результате такого взаимодействия на поверхности детали образуется рыхлый хрупкий слой оксидов железа (ржавчина). Электрохимическая коррозия возникает в местах контакта двух разнородных металлов или различных структурных составляющих сплава, образующих гальваническую пару. При наличии в месте такого контакта растворов солей и кислот (электролита) возникает электролитический процесс, в результате которого разрушается более активный металл или структурная составляющая сплава. Для предотвращения или ослабления коррозионного разрушения деталей из черных металлов их поверхности покрывают другими металлами (цинк, хром, алюминий), наносят лакокрасочные покрытия и консервационные материалы (пластичные смазочные материалы, жидкие консервационные масла, пленкообразующие ингибиропанные нефтяные составы и др.). По причине возникновения отказы подразделяют на конструктивные, производственные и эксплуатационные. Конструктивный отказ — отказ, возникший в результате несовершенства или нарушения установленных правил и (или) норм конструирования объекта. Например, ошибки в расчете на прочность, из-за которых уменьшен размер наиболее нагруженного сечения, приводят к поломке детали. Производственный отказ — отказы, возникшие в результате несовершенства или нарушения установленного процесса изготовления или ремонта объекта, выполнявшегося на предприятии. Эксплуатационный отказ — отказ, возникший в результате нарушения установленных правил и (или) условий эксплуатации объекта. Эксплуатационные отказы возникают вследствие использования объектов в условиях, для которых они не предназначались, нарушения правил эксплуатации (недопустимые перегрузки, несвоевременное проведение регулировок). По характеру проявлении отказы подразделяют на внезапные, постепенные и перемежающиеся. Внезапный отказ — отказ, характеризующийся скачкообразным изменением значений одного или нескольких заданных параметров объекта. Внезапные отказы возникают вследствие вполне определенных причин (усталостное разрушение деталей, поломка деталей из-за внутренних дефектов или перегрузок и т.д.). Однако установить их заранее, как правило, не удается, и поэтому связанные с этими причинами отказы с точки зрения эксплуатации возникают внезапно, неожиданно. Характерные примеры внезапных отказов — аварийные: поломки деталей… Постепенный отказ — отказ, характеризующийся постепенным изменением значений одного или нескольких заданных параметров объекта. Постепенный отказ возникает в результате постепенного изменения свойств объекта. Главная причина постепенного отказа — естественное старение и изнашивание (увеличение зазоров, ослабление посадок). Перемежающийся отказ — многократно возникающий самоустраняющийся отказ объекта одного и того же характера. Отказ в этом случае многократно возникает и сам устраняется. Пример такого отказа — забивание и самоочистка рабочих органов комбайнов и сельскохозяйственных машин. По взаимосвязи отказы подразделяют на независимые и зависимые. Независимый отказ — отказ объекта, не обусловленный отказом другого объекта. Зависимый отказ — отказ объекта, обусловленный отказом другого объекта. [3] Список использованных электронных источников 1. https://til.scania.com/groups/bwd/documents/bwm/mdaw/mju3/~edisp/bwm_0000454 _13.pdf 2. https://ustroistvo-avtomobilya.ru/kuzov/konstruirovanie-kuzova-avtomobilya/ 3. http://proizvodstvo.s-zemlz-cha.edusite.ru/osnovnie%20ponyatiya.html