Лекция 3. Абсорбция.

Ректификация. Специальные виды перегонки.

План лекции 3:

- физико-химические основы процесса абсорбции ;

- технология процессов ректификации и специальных видов перегонки.

1. Абсорбция

Определение абсорбции. Абсорбция - это массообменный процесс

избирательного поглощения компонентов из газовых или паровых смесей жидкими

поглотителями (абсорбентами). При физической абсорбции поглощаемый газ

(абсорбтив) растворяется в жидкости, химически не взаимодействуя с ней. Если же

абсорбтив образует с абсорбентом химическое соединение, то процесс называется

хемосорбцией.

Физическая абсорбция в большинстве случаев обратима. На этом основано

выделение поглощенного газа из раствора (десорбция). В промышленности

абсорбция применяется для извлечения ценных компонентов из газовых смесей,

для очистки газов от вредных примесей и др. Аппараты, в которых осуществляются

абсорбционные процессы, называются абсорберами. Абсорбция протекает на

поверхности раздела фаз, поэтому абсорберы должны иметь развитую поверхность

соприкосновения между жидкостью и газом. По способу образования этой

поверхности абсорберы делятся на поверхностные, пленочные, насадочные,

барботажные, распыливающие, роторные центробежные.

Равновесие при абсорбции. Для данной системы газ - жидкость согласно

правилу фаз (Ф + С = К + 2) переменными являются температура, давление и

концентрация компонентов в обеих фазах. Обычно концентрация компонента в

каждой из фаз связана коэффициентом распределения, следовательно, в состоянии

равновесия, при постоянных температуре и общем давлении зависимость между

парциальным давлением газа А (или его концентрацией) и составом жидкой фазы

однозначна и выражается законом Генри: парциальное давление растворенного

газа рА пропорционально его мольной доле в растворе хА

pА* = ЕхА

(1)

или растворимость газа А в жидкости при данной температуре пропорционально

его парциальному давлению над жидкостью

хА* = (1/Е)рА,

(2)

где рА* - парциальное давление поглощаемого газа А, находящегося в равновесии с

раствором, имеющим концентрацию хА (в мол. долях); хА* - концентрация газа в

растворе (в мол. долях), равновесному с газовой фазой, в которой парциальное

давление поглощенного газа равно рА; Е - коэффициент, или константа Генри.

Для идеальных растворов на диаграмме р х зависимость равновесных

концентраций от давления изображается прямой линией, выходящей из начала

осей координат под некоторым углом наклона к оси абсцисс. Если уА - мольная

доля извлекаемого компонента А в газовой смеси и П - общее давление в системе,

то по закону Дальтона рА = ПуА. Подставив значение рА в (1), получим уА* = (Е/П)хА.

Следовательно, закон Генри может быть представлен в форме

уА* = mхА,

(3)

где m = (Е/П) - коэффициент распределения, или константа фазового равновесия.

Для практики удобно выражать состав не в мольных, а в относительных

концентрациях. Введение таких переменных вносит некоторые изменения и в

запись закона Генри. Обозначим

Y

- количество распределяемого компонента (в кг)

на 1 кг инертного газа-носителя (фаза Фу); X - количество поглощаемого

компонента (в кг) на 1 кг поглотителя (фаза Фx). С учетом коэффициента m

получим запись закона Генри (1.34) в других обозначениях:

[ Y */( Y * + (MA/MB)] = m[ X /( X + (MA/MC)],

где МA - мольная масса распределенного между фазами компонента А; а МB мольная масса второго компонента бинарной газовой смеси; МC - мольная масса

второго компонента бинарной жидкой смеси.

Преобразование предпринято с целью непосредственного выражения

массового количества распределяемого компонента, что в ряде случаев создает

некоторые упрощения в расчетах. Распределяемое вещество всегда переходит из

фазы, в которой его содержание выше равновесного, в фазу, в которой

концентрация этого вещества ниже равновесной. В процессе абсорбции

поглощаемый газ переходит из газовой фазы Фу в жидкую Фх. При десорбции имеет

место обратный процесс.

Расчет абсорбции. Расчет процесса абсорбции включает определение

количества поглотителя, получаемого из материального баланса, и собственно

расчет абсорбера. Рассмотрим процесс абсорбции, в котором газовая смесь и

поглотитель движутся навстречу друг другу, т.е. противотоком. Уравнение

материального баланса процесса абсорбции по распределяемому веществу имеет

следующий вид:

Gн Yн Lн X н Gк Yк Lк X к .

(4)

Для любого сечения абсорбера это уравнение запишется:

Gк Yк L X GY Lн X н

,

(5)

где Gн, Gк, Lн, Lк - начальные и конечные массовые расходы газовой и жидкой фазы

соответственно, кг/с;

Yн , Yк , X н , X к -

начальные и конечные относительные массовые

концентрации газовой и жидкой фаз соответственно (килограмм поглощаемого

компонента на килограмм абсорбента).

Полагая Gн = Gк = G = const; Lн = Lк = L = const и решая уравнение (5)

относительно Y , получаем

Y ( L / G) X Yк ( L / G) X н

.

(6)

Соотношение (6) является уравнением рабочей линии процесса абсорбции,

представляющим собой прямую, проходящую через точку с координатами Xк, Yк и

с угловым коэффициентом L/G в координатах Y - X. Уравнение (6) связывает

изменение рабочей концентрации поглощаемого компонента в каждой из

контактирующих фаз. Отношение L/G есть степень орошения. В реальных

абсорберах степень орошения

(L/G) = k(L/G)min,

где к - коэффициент избытка орошения, обычно равный 1...3. Имея линию

равновесия

Y* f ( X )

и рабочую линию в системе координат Y X , можно по

известной методике определить число ступеней изменения концентраций

поглощаемого компонента (теоретических тарелок) в газовой и жидкой фазах в

процессе абсорбции.

Необходимая поверхность контакта фаз выбирается исходя из основного

уравнения массопередачи: в случае расчета по жидкой фазе М = Kx∆xсрF; в случае

расчета по газовой фазе М = Ky∆yсрF.

Широкое применение получили насадочные абсорберы, представляющие собой

колонные аппараты, наполненные насадкой. Газ с извлекаемым компонентом

поступает снизу, а поглощающая компонент жидкость стекает по насадке сверху.

При этом жидкость растекается по насадке, в результате чего создается развитая

поверхность контакта фаз. Оба потока (газовый и жидкостной) движутся навстречу

друг другу противотоком. Процедура расчета сводится к вычислению числа единиц

переноса (ЧЕП) и высоты единицы переноса (ВЕП). Произведение этих величин

дает высоту рабочей части абсорбера: Н = ЧЕПВЕП. При расчете ВЕП надо

учитывать скорость движения газа и специфику его взаимодействия с жидкостью.

В качестве примера рассмотрим схему расчета насадочного колонного

абсорбера. Насадочные абсорберы могут работать в различных гидродинамических

режимах. Пленочный режим имеет место при небольшой плотности орошения и

малой скорости газа. Обе фазы (газовая и жидкая) текут навстречу друг другу, не

задерживаясь; режим подвисания наблюдается при увеличении скорости газа и

характеризуется задержкой и торможением жидкости газовым потоком; спокойное

течение жидкости по насадке нарушается, появляются волны, брызги и т.д. Все это

повышает интенсивность массообмена.

Режим эмульгирования возникает при еще большей скорости газа. В результате

наблюдается накопление жидкости в свободном объеме насадки из-за замедления

ее стекания газовым потоком. С увеличением количества жидкости наблюдается

стеснение газового потока, вплоть до инверсии, т.е. состояния, при котором

жидкость занимает все сечение колонны, а газ пробулькивает через слой

жидкости. Это состояние характеризуется образованием газожидкостной системы,

похожей на пену или газожидкостную эмульсию, имеющую большую подвижность

(хорошее перемешивание) и большую поверхность контакта. Эти факты облегчают

перенос вещества между фазами. Поэтому режим эмульгирования является

наиболее производительным. Однако его поддержание требует очень точного

регулирования условий течения и физико-химических свойств контактирующих

фаз.

Опасна инверсия фаз, так как нарушается устойчивая работа абсорбера,

наблюдается дальнейшее увеличение скорости газа, приводящее к уносу жидкости

газовым потоком. Начальное состояние инверсии определяется по точке

захлебывания, рассчитываемой по эмпирическим формулам, например:

lg[(w32ρгμж0,16)/(gVсв3ρж)] = A 1,75(L/G)0,25(ρг/ρж)0,125,

(7)

где w3 - фиктивная скорость газа в точке захлебывания, м/с; - удельная

поверхность насадки м2/м3; ρг и ρж - плотность газа и жидкости, кг/м3; μж динамический коэффициент вязкости жидкости, Пас; L и G -массовые расходы

жидкости и газа, кг/с; А = 0,022 - для насадки из колец или спиралей.

Определенная по соотношению (7) скорость является предельной. Затем

определяют рабочую скорость газа: w = (0,75 0,9)w3. Для того чтобы насадка

работала эффективно, она должна прежде всего обладать большой поверхностью в

единице объема. Однако надо иметь в виду, что использование очень мелких

насадочных тел ведет к увеличению сопротивления колонны. Так, для насадки из

колец Рашига принято, что диаметр кольца должен быть в 15 - 20 раз меньше

диаметра абсорбера. Кроме того, насадка должна иметь хорошую смачиваемость

жидкостью и обладать стойкостью к воздействию реактивов. Скорость газа и тип

насадки определяют диаметр колонны, а вычисление ЧЕП и ВЕП - ее высоту.

2. Перегонка жидкостей

2.1.Простая перегонка

Простая перегонка. Перегонка жидкостей - это один из наиболее

распространенных методов разделения жидких однородных смесей. В зависимости

от полноты разделения смесей различают простую перегонку и ректификацию.

Простая перегонка (дистилляция) представляет собой процесс однократного

частичного испарения жидкой смеси и конденсации образующихся паров. Простая

перегонка применима только для разделения смесей, в которых летучести

компонентов существенно различны. Обычно простую перегонку используют для

предварительного грубого разделения жидких смесей, а также для очистки

сложных смесей от нежелательных примесей. Каждое вещество обладает

определенной летучестью. Это свойство проявляется и тогда, когда вещество

находится в смеси с другими. Различие в летучести двух компонентов наиболее

ярко проявляется в различии состава жидкой смеси и пара, находящихся в

равновесии. Рассмотрим простую перегонку на примере смеси, состоящей из

2

Вода

Теплоноситель

3

1

4

5

6

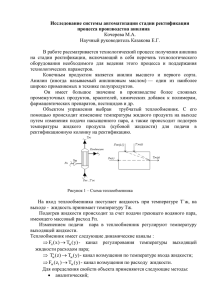

Рис.1. Схема установки для фракционной перегонки:

1 - перегонный куб; 2 - конденсатор-холодильник;

3 - смотровой фонарь; 4 - 6 - сборники фракций

дистиллята

низкокипящего компонента (НК) - бензола и высококипящего компонента (ВК) толуола. При кипении данной смеси паровая фаза будет обогащаться НК.

Конденсат паровой фазы представляет чистый бензол. Простая перегонка

характеризуется частичным однократным испарением и конденсацией

образующегося пара. Многократное повторение простой перегонки практически

приводит к выделению из смеси чистого НК (бензола). Совокупность процессов

простой перегонки с соответствующей организацией потоков НК и ВК,

приводящих к разделению смеси на ректификат (дистиллят) (НК) и остаток (ВК),

называется ректификацией.

Перегонка жидкости широко применяется для разделения германия и мышьяка

(GeСl4 + АsСl3), цинка и кадмия, для очистки SiCl4 от примесей SnCl4, АlСl3, SOСl2

и др.

Основным узлом в установке для перегонки (рис.1) является нагреватель. Для

создания необходимой температуры в нагревателе используется нагрев либо

жидкими теплоносителями (например, водой при разделении фреонов, t 40 С),

либо паром (ректификация метанола, t 100 С), либо электрическим током

(ректификация кадмия, t 800 C) и т.д. Другим важным узлом установки для

перегонки является конденсатор паровой фазы. В зависимости от агрегатного

состояния конденсата (жидкость, твердое тело) и его свойств применяют

различные хладагенты: жидкости (вода, водные рассолы СаСl2 расплавленные

металлы К, Na и др.) и газы (воздух, азот, аргон и др.).

Процесс простой перегонки проводят путем постепенного испарения жидкости,

находящейся в кубе (испарителе). По мере испарения НК его содержание в кубе

понижается, а температура кипения смеси повышается. Пары, образующиеся при

кипении жидкости в кубе, отводятся в сборники дистиллята. Простая перегонка

жидкостей, которая приводит к получению конечного продукта разного состава,

называется фракционной или дробной перегонкой. Расчет установки для перегонки

жидкостей включает тепловой расчет узла испарения и конденсации (исходя из

теплового баланса, определяемого производительностью, температурой испарения

и физическими свойствами компонентов смеси) и технологический расчет

(определение количества остатка и дистиллята по НК). Массу остатка определяют

по соотношению

xF

ln( F / W )

dx ( y

xW

*

y)

,

(8)

где F - масса исходной смеси, кг; W - масса остатка, кг; xF и xW -концентрация НК в

исходной смеси и в остатке, мол. дол.; у* - равновесная концентрация НК в паровой

фазе.

Интегрирование правой части (1) проводят графически - путем построения

зависимости

[1/(y* х)] = f(х).

(9)

Для ряда значений х в пределах от xF до xW находят из диаграммы у х

равновесные им значения у* и по размеру площади под кривой (2), ограниченной

абсциссами хF и xW, определяют (с учетом масштабов диаграммы) значение

искомого интеграла. По уравнению (1), зная массу загруженной в куб смеси F и ее

состав xF, а также заданный состав остатка xW, находят массу остатка W. Масса

перегнанной жидкости (дистиллята) составляет F W. Средний состав

получаемого дистиллята (хp)cp рассчитывают из уравнения материального баланса

по НК

FxF = WxW + (F W)(xp)cp.

Простую перегонку проводят при атмосферном давлении или под вакуумом.

Применение вакуума позволяет разделять термически малостойкие смеси и из-за

понижения температуры кипения раствора использовать для обогрева куба пар

более низких параметров.

Свойства двухфазных систем жидкость - пар. Согласно правилу фаз в

бинарной системе (К = 2), состоящей из жидкости и пара (Ф = 2), число степеней

свободы равно двум (С = К + 2 – Ф = 2 + 2 – 2 = 2). Из трех независимых

переменных системы (температуры t, давления p и концентрации одной из фаз х

или у) можно произвольно выбрать и зафиксировать любые две. Значение третьей

переменной определяется свойствами системы и поэтому не может быть

произвольным. Обычно перегонкой разделяют жидкости, обладающие

неограниченной растворимостью друг в друге. Рассмотрим бинарные смеси

жидкостей в равновесии с паром, свойства которых приближаются к идеальным

растворам.

Идеальные растворы следуют законам Рауля и Дальтона. Пусть смесь состоит

из компонентов А и В, причем А более летуч. Тогда

pA = PAxA

pB = РBxB = PB(1 xA),

и

(10)

(11)

где pA и pB - парциальные давления паров компонентов А и В; РA и РB давления насыщенного пара чистых компонентов А и В; xA и xB - мольные доли

компонентов А и В в растворе. Согласно закону Дальтона

П = pA + pB = PAxA + PB(1 xA),

(12)

где П - общее давление пара над раствором. Парциальное давление паров данного

компонента пропорционально его мольной доле уA в паровой фазе pA = ПyA, но рA =

PAxA , тогда

yA = (PA/П)xA.

(13)

Используя соотношения (9) - (12), можно построить диаграмму t – х – у, а на ее

основе получить зависимость y = f(x). Диаграмма t – x – y широко используется для

определения состава соприкасающихся фаз и температуры кипения жидкой смеси

и конденсации паров. По внешнему виду диаграммы х – у можно судить о

способности данной смеси к разделению. Для идеальных растворов уравнение

линии равновесия у* = f(х) можно вывести аналитически. Выразим в (12) П = РA +

РB(1 – x) и введем коэффициент относительной летучести = (PA/PB) = const. Тогда

y* = [(РA/РB)x/[(РA/РB)x + 1 – x] = {x/[1 + ( 1)x]}, что представляет собой

уравнение гиперболы.

Реальные жидкие смеси имеют отклонение от закона Рауля, оно может быть

положительным (П > Пид) и отрицательным (П < Пид). Значительное отклонение

свойств системы от закона Рауля часто приводит к новым свойствам смесей: при

некотором составе подобные смеси имеют постоянную температуру кипения,

которая может быть выше или ниже температуры кипения чистых компонентов.

При этой температуре состав пара над смесью равен составу жидкости. Такие

смеси называются азеотропными. Точкой азеотропа диаграммы t – x – у и х у

разбиваются на две области. В каждой из этих областей смесь может быть

разделена на азеотроп и чистый компонент, но разделить исходную смесь на

компоненты, образующие ее, нельзя. Установлено, что с возрастанием давления

уменьшается разница между составом жидкости и равновесного с ней пара. Это

говорит о том, что эффективность элементарной операции испарения конденсации при повышенном давлении уменьшается.

Смеси взаимно нерастворимых жидкостей. Рассмотрим свойства систем,

состоящих из нерастворимых друг в друге жидкостей. Примером такой системы

является ртуть - вода. Система, состоящая из двух взаимно нерастворимых

компонентов и трех фаз (двух жидких и одной паровой), обладает одной степенью

свободы. Это означает, что каждой температуре смеси соответствует строго

определенное давление и каждый компонент смеси ведет себя независимо от

другого. Следовательно, парциальное давление каждого компонента не зависит от

содержания его в смеси и равно давлению паров чистого компонента при той же

температуре. Температура кипения смеси всегда ниже температур кипения чистых

компонентов, составляющих смесь. Это свойство используется в технике для

разделения смесей перегонкой при пониженной температуре. Примером такого

процесса является перегонка органических жидкостей с водяным паром.

Если общее давление над смесью равно П = РА + РВ, то соотношение между

парциальным давлением постоянно: (уА/yB) = (PA/PB) = const. Это значит, что в

присутствии воды температура кипения органической жидкости будет постоянной

и более низкой, чем при перегонке чистого компонента. Понижение концентрации

перегоняемого компонента в паре ведет к снижению производительности и

большему расходу энергии на перегонку (за счет дополнительных затрат энергии

на испарение воды). Соотношение между массой испаряемого компонента GA и

разбавителя (например, воды) GB в паровой фазе следующее:

(GA/GB) = (yAMA)/yBMB) = (PAMA/PBMB) = (PAMA/(П PA)MB, где MA и МB - мольные

массы компонентов А и В, кг/кмоль.

2.2. Технологический расчет ректификации

Общая характеристика ректификации. Ректификация характеризуется более

глубоким разделением компонентов смеси, чем в случае простой перегонки. Это

достигается многократным повторением элементарной операции испаренияконденсации. При непрерывном противоточном движении жидкой и паровой фаз в

ректификационной колонне (рис.2) пар, насыщенный низкокипящим компонентом

(НК), контактирует с более богатой НК жидкостью. В результате происходит

дальнейшее увеличение содержания НК в паре. Напротив, жидкость, перемещаясь

в колонне в противоположном направлении, насыщается высококипящим

компонентом (ВК).

Рис. 2. Схема ректификационного аппарата:

1 – колонна; 2 – куб; 3 - дефлегматор

Исходная жидкая смесь F подается на разделение в середину колонны (на

питающую тарелку) и встречается здесь с потоком пара G, поднимающимся снизу.

Взаимодействие исходной смеси и пара сопровождается обогащением пара НК.

Далее пар поднимается вверх, где встречается с жидкостью, содержание НК в

которой выше, а это ведет к повышению в паре концентрации НК. Для того чтобы

пар непрерывно насыщался НК, он встречается с потоком жидкости (флегмой Ф),

стекающей с верха колонны. Концентрация НК во флегме высокая, и в точке

питания колонны концентрация флегмы одинакова с концентрацией исходной

смеси (питания).

Питающая тарелка делит колонну на верхнюю часть (расположенную над

питающей тарелкой), и нижнюю часть (расположенную под питающей тарелкой).

Вследствие повышения концентрации НК в верхней части колонны она называется

укрепляющей. В нижней, исчерпывающей, части колонны наблюдается обеднение

стекающей жидкости НК за счет перехода его в паровую фазу и обогащение ее ВК.

Таким образом, исходная смесь в колонне разделяется на два потока практически чистого ректификата, дистиллята (после конденсации пара,

покидающего верхнюю часть колонны) и остатка,

сливаемого из куба колонны. Непрерывный противоточный процесс ректификации

оказывается очень экономичным, поскольку теплота испарения используется

многократно. Непременными узлами колонны являются узел нагрева для

получения пара и конденсатор (дефлегматор). Часто нагреватель помещают в куб

колонны.

Технологический расчет ректификации. Технологический расчет

ректификационной колонны включает в себя определение диаметра и высоты

колонны. Особенностью расчета ректификационной колонны является определение

положения рабочей линии. Один из методов расчета основан на графическом

построении с использованием диаграммы у х.

Анализ работы колонны выполнен с учетом следующих допущений:

1) поток пара в любом сечении колонны постоянен: Gv = соnst;

2) смесь для разделения вводится в колонну при температуре кипения;

3) конденсат в дефлегматоре имеет тот же состав, что и пар, поднимающийся с

верхнего элемента колонны (xР = yР);

4) состав пара, поступающего из куба колонны (кипятильника), равен составу

жидкости, стекающей в куб из нижней части колонны (yW xW).

В верхней части колонны поток пара взаимодействует с потоком стекающей

сверху жидкости, так называемой флегмой (Ф). В нижней части колонны то же

количество пара взаимодействует с потоком жидкости L` = F + Ф. Запишем

соотношения для материального баланса ректификации:

F + Ф = Gv + W,

где W - остаток в кубе. Поскольку Gv = P + Ф Р - ректификат или дистиллят, то F =

P + W, материальный баланс по НК

FxF = PxP + WxW.

Для получения уравнений рабочих линий воспользуемся общими для

массообменных процессов уравнением

y = (L/G)x + yк (L/G)xн ,

(14)

L Ф.

Введем понятие флегмового числа, которое определяется как R = (Ф/Р), тогда L

= PR. Выразим Gv через флегмовое число Gv = P + Ф = P + PR = P(R + l). Для

верхней части колонны ук = хр (согласно допущению) и хн = хр. После подстановки

в (1) введенных обозначений получим уравнение рабочей линии для верхней части

колонны у = [R/(R + 1)] x + xp/(R + l). Оно представляет собой прямую, проходящую

через точку xр = ур с угловым коэффициентом tg = R/(R + l) в системе координат у

х. Аналогично, вводя обозначения L` = Ф + F = РR + + Рf = Р(R + f), где f = (F/P),

a Gv = Gv = P(R + l) и yн` = yW xW (согласно допущению 4) и хW = хк`, получаем

уравнение рабочей линии для нижней части колонны y = [(R + f)/(R + 1)]x +

[(l f)/(R + l)]xW. Оно также является уравнением прямой, которая проходит через

точку xW = yW с условным коэффициентом tg` = (R + f)/(R + l) в системе координат

у х.

Рабочие линии для верхней и нижней частей колонны в отличие от рабочей

линии процесса абсорбции располагаются под линией равновесия y* = f(x). В

данном случае НК переходит в паровую фазу, стремящуюся к равновесию с

жидкой фазой, т.е. десорбируется из жидкости. Определение необходимых

ступеней изменения концентрации осуществляется построением ступеней между

равновесной линией и рабочими линиями.

Важным параметром процесса ректификации является действительное

флегмовое число R. Рациональный выбор его представляет собой сложную задачу.

Это объясняется тем, что флегмовое число R определяет в конечном счете размеры

аппарата и расходы теплоносителей (греющего агента в кипятильнике,

охлаждающей воды в дефлегматоре), т.е. от него зависят капитальные затраты и

эксплуатационные расходы на ректификацию. В связи со сложностью техникоэкономического расчета оптимального значения флегмового числа выбор

действительного флегмового числа производят приближенно. Так, при расчетах

задаются отношением действительного флегмового числа к минимальному. Это

отношение называется коэффициентом избытка флегмы KR = (R/Rmin), где

Rmin = [(yP уF*)(уF* хF). Здесь уP - концентрация НК в паровой фазе, мол. дол.; yF*

- равновесная концентрация НК в паровой фазе, мол. дол.; xF - концентрация НК в

питании, мол. дол.; KR = 1,2...2,5. Действительное (рабочее) флегмовое число

можно рассчитать и по формуле R = l,3Rmin + 0,3.

Практически на данной тарелке в ректификационной колонне пар редко

достигает равновесного значения, т.е. y < y* = f(x). Это ведет к необходимости

увеличения количества контактов, т.е. числа действительных тарелок. Поэтому

введено понятие коэффициента полезного действия тарелки ( = 0,2...0,9). Таким

образом, число действительных тарелок nд = (nт/), где nт - число теоретических

тарелок (ЧТТ).

Рабочая высота тарельчатой ректификационной колонны равна Нт = (nд 1)hт,

где hт - расстояние между тарелками (берется в пределах 0,1...0,5 м и более). Расчет

рабочей высоты насадочных колонн с использованием ЧТТ сводится к вычислению

произведения Нн = ЧТТВЭТТ, где ВЭТТ - высота, эквивалентная теоретической

тарелке, берется из опытных данных или рассчитывается.

Диаметр ректификационной колонны определяется по уравнению D =

(V/0,785wп)0,5, где V - объемный расход проходящего по колонне пара, м3/с; w рабочая скорость пара, м/с. Допустимую оптимальную скорость пара в тарельчатой

колонне рассчитывают по формуле

wп = С[(ρж ρп)/ρп]0,5,

где С - коэффициент, зависящий от конструкции тарелок, расстояния между

тарелками и рабочего давления в колонне; ρж и ρп - плотности жидкости и пара,

кг/м3. Скорость пара в насадочных колоннах вычисляется, исходя из предельного

режима, соответствующего эмульгированию, так, как это было показано при

определении диаметра абсорбера.

Литература

1. Раскин А.А., Прокофьева В.К. Технология материалов микро-, опто- и

наноэлектроники, Ч.1// М.: БИНОМ. Лаборатория знаний, 2010, 165с.

2. Раскин А.А., Картушина А.А., Баровский Н.В. Технология материалов

электронной техники. Учебное пособие, ред. Соколов Е.Б. // М.: МИЭТ, 1999,

220с.

3. http://www.mocnit.miet.ru/oroks-miet/