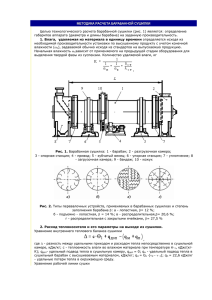

Министерство образования и науки Пермского Края ГБПОУ «Березниковский политехнический техникум» Расчетная работа по дисциплине Технологическое оборудование Тема: Расчет барабанной сушилки Выполнил студент гр. МЭО-17 Гостев П.В. Проверил преподаватель Ярушина М.А. 2020 Задание: Произвести расчет барабанной сушилки, для сушки вещества. Барабан имеет внутри насадку. Бандаж прямоугольного сечения, крепится на башмаках, расстояние между башмаками 0,5м. Бандаж изготовлен из стали, вес бандажей и венцовой шестерни принять 1/20 от веса барабана. Корпус сушилки выполнен из стали. Дано: Вид насадки - лопастная 𝐷( Диаметр аппарата),мм = 2200,0 𝐿( Длинна барабана),мм = 14000 𝛾(Насыпная масса), т⁄м3 = 1,3 𝑡(Рабочая температура), ℃ = 150 𝐻 (Отношение бандажа прямоугольного сечения) = 1,8 𝐵 Материал корпуса - Сталь 20 Материал бандажа – Сталь 20 𝛽 (Коэффициент заполнения барабана) = 0,1 Для расчетов используется схема барабанной сушилки, представленная на рисунке 1. Рисунок 1. – схема для расчета барабанной сушилки Расчет 1 Определяем число оборотов 𝑛 = 𝑛 = 4 ÷8 √𝐷 , об/мин 6 √2,2 (1) = 4,05об/мин. 2 Находим толщину корпуса барабана 𝑆 = (0,007 ÷ 0,011)𝐷, мм (2) 𝑆 = (0,009) × 2200 = 19,8мм. 3 Определяем мощность, затрачиваемую на вращение барабана 𝑁 = 0,34𝐷3 𝐿𝛾𝑛𝛽𝑘, кВт (3) где D-диаметр барабана, м; L-длина барабана, м; γ − насыпная масса материала, кг/м3 ; β − коэффициент заполнения. Принимаем равным 0,1; k – коэффициент, зависящий от типа насадки. Для лопастной – 1,55. N = 0,34 × 2,23 × 14 · × 1300 × 4,05 ·0,1 · 1,5 = 40028,07Вт = 40,03кВт. 4 Рассчитываем мощность двигателя N= (1,1 ÷1,3)N ɳ , кВт (4) где ɳ - КПД привода. Принимаем за запасом 0,8. 1.1×40,03 Nдв = 0,8 = 55,0кВт. В соответствии с ГОСТ 19523-74 выбираем по справочнику асинхронный двигатель 4А315М12У3 с исходными данными: 𝐍 = 𝟓𝟓кВт, 𝐧 = 𝟓𝟎𝟎 об⁄мин. 5 Находим крутящий момент Мкр = 9760Nдв/n, Н·м Мкр = 9760×55 4,05 (5) = 132543,21Н × м. 6 Рассчитываем максимальный вес барабана Gмакс. = 1,04πDсрSLγмет. + π 4 D2 Lβγ, Н (6) где γмет - удельный вес для материала барабана. В соответствии с ГОСТ 16523-89 удельный вес стали 17ГС – 78500 Н/м3; Dср − средний диаметр барабана, м. Находим средний диаметр барабана Dср = D + S, м Dср = 2,2 + 0,019 = 2,22м; (7) Gмакс = 1,04 × 3,14 × 2,83 × 0,025 × 16 × 78500 + × 1100 = 301019,49Н 3,14 × 2,82 × 16 × 0,1 4 7 Находим изгибающий момент Мизг = Gмакс L 47 ,Нхм Мизг = 301019,49 × 16 47 (8) = 102474,72Н × м. 8 Рассчитываем приведенный момент от изгиба и кручения брабана Мпр = 0,35Мизг + 0,65 √М2изг + М2кр , Н х м (9) Мпр = 0,35 × 102474,72 + 0,65 √102474,722 + 244679,672 = 208292,87Н × м. 9 Находим напряжение в корпусе барабана от приведенного момента σ = Мпр ω ≤ [σ], МПа (10) где ω – момент сопротивления поперечного сечения барабана [𝛔] – допускаемое напряжение для материала барабана при расчетной температуре равной 200С°. В соответствии с ГОСТ Р 52857.1-2007 для Сталь 17ГС предельное допускаемое напряжение при t=200C° равно 148,00МПа. ω = ω = 3,14 4 π 4 D2ср S, м3 × 28302 × 25,2 = 0,16м3 . (11) Выполняем проверочный расчет σ = 208292,87 0,16 = 130МПа; 130,18МПа ≤ 148МПа. Условие прочности выполняется 10 Проверяем барабан на допускаемый прогиб f = 5 GL4 384Ej ≤ [f],мм (12) где j –момент инерции, м4 Е – модуль упругости барабана. В соответствии с ГОСТ Р 52857.1-2007 для Сталь 17ГС при t=200C° модуль упругости равен 1,81х105 МПа. [f] = 0,3L 2 , мм (13) [f] = 0,3 × 16 = 4,8мм; j= j= π SD3 3,14×25,2×28003 f = 8 8 , мм4 (14) = 217127,23 × 106 мм4 ; 5×301019,49×160004 384×181000×1012 ×217127,23 = 0,007мм; 0,007мм < 4,8мм. Прогиб допустимый. 11 Рассчитываем бандаж Определяем реакцию опорного ролика G max R = cosα nрол. ,Н (15) где α = 300 – угол между вертикальной осью барабана и осью ролика. Т.к по условию на корпусе установлены 2 бандажа и каждый передает нагрузку на пару роликов, то кол-во роликов рассчитываем по формуле. nрол = 2 × 2 = 4ролика; R = 301019,49 cos30× 4 = 86899,39Н. Находим максимальный изгибающий момент Rl Мmax = 4 ,Нхм (16) где l – расстояние между башмаками.По условию равно 0,5 м; Мmax = 86899,39×0,5 4 = 10862,42Н × м. Из условия прочности находим ширину бандажа σ = Мmax ω ≤ [σ], МПа (17) где ω – момент сопротивления поперечного сечения бандажа [𝛔] – допускаемое напряжение для материала бандажа при расчетной температуре равной 200С°. В соответствии с ГОСТ Р 52857.1-2007 для Сталь 20 предельное допускаемое напряжение при t=200C° равно 136,00МПа. ω = b h2 6 ,мм3 (18) где h- высота бандажа,мм. h = 1,8b – по условию, преобразуем ω = Мmax ω ≤ [δ] => b(1,8b)2 6 Мmax 0,54b3 = 3,24b3 6 = 0,54b3 , мм3 ≤ [δ] => Мmax = 0,54b3 [δ] => b3 = 3 (19) Мmax 0,54[δ] ,мм (20) 10862,42 b =√ = 5,23мм. 0,54 ·136 По стандартному ряду Ra20 ГОСТ 6636-69 принимаем b = 8мм. Находим высоту бандажа h = 1,8b,мм (19) h = 1,8 × 8 = 14.4мм По стандартному ряду Ra20 ГОСТ 6636-69 принимаем h = 16мм. Определяем ширину опорного ролика bрол = b + 30, мм bрол = 8 + 30 = 38мм; (20) По стандартному ряду Ra20 ГОСТ 6636-69 принимаем bрол = 40мм. Производим проверочный расчет на напряжение в бандаже σ = Мmax ω = σ = ω ≤ [σ], МПа 8× 162 6 = 341,33мм3 ; 10862,42 341,33 = 31,8МПа; 31,8МПа ≤ 136МПа. Условие прочности выполняется. Вывод: В результате расчета теплообменника было выяснено: - Толщина стенки барабана составляет 25,2мм; - Размер бандажа составляет 8х16мм; - Необходимо применить ролики шириной не менее 40мм. (21) Литература 1 ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты; введ.27.12.2007. – М.: Стандартинформ, 2008. – 23 с. 3 ГОСТ 6636-69 Основные нормы взаимозаменяемости; введ.01.01.1970. – М.: ИПК Издательство стандартов, 2004. –4 с. 2 ГОСТ 19903-2015 Прокат листовой горячекатаный. Сортамент (с Изменениями N 1-6); введ.01.01.2015. – М. – Стандартинформ, 2015. - ; введ.27.12.2007. – М.: Стандартинформ, 2012. – 30 с. 3 М.Ф. Михалев. Расчет и конструирование машин и аппаратов химических производств / М.Ф. Михалев. – М.: Ленинград «Машиностроение», 1984. - 301с. 3 А.Э. Генкин. Оборудование химических заводов /Учебное пособие для техникумов. – 4-е издание. - М.: Высшая школа, 1986. 280с.