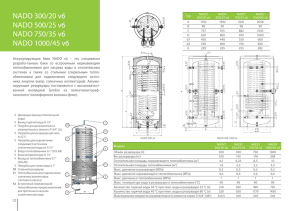

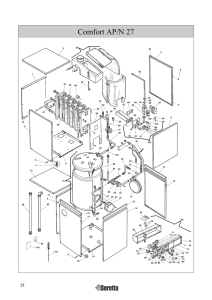

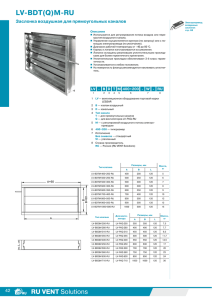

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА Семикопенко И.А., канд. техн. наук, доц., Белогуров В.А., ст. преподаватель, Беляев Д.А. аспирант, Гавшин А.П., студент, Скитов И.А., студент Белгородский государственный технологический университет им. В.Г. Шухова Центробежные противоточные мельницы обеспечивают механический разгон частиц и их соударение во встречных потоках со скоростями 120 - 150 м/с. В данной статье предлагается описание конструкции и принципа действия центробежной противоточной мельницы, обеспечивающей предварительное измельчение и классификацию материала. Центробежная мельница содержит два корпуса 1, соединенных между собой тангенциальным каналом 2, общим для обоих корпусов. Боковые стенки тангенциального канала 2 сходятся в плоскости симметрии мельницы. Угол между сходящимися стенками составляет 120-1500. В каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия тангенциального канала 2 ротор 3. На роторе 3 закреплены разгонные лопатки 4. В тангенциальном канале 2 имеется выгрузочный патрубок 5, равноудаленный от осей вращения роторов 3. Загрузочные патрубки 6 в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…2800, считая от прямой, проходящей через центры вращения роторов 3 и радиусом, равным 1/4…3/4 радиуса ротора 3 с центром на вертикальной оси последнего. Каждая разгонная лопатка 4 имеет вырез, соответствующий профилю загрузочного патрубка 6 с обеспечением технологического зазора. На нижнем торце каждого загрузочного патрубка 6 имеется наклонный срез под углом 450 со стороны, противоположной вращению соответствующего ротора 3. Каждый корпус 1 состоит из разделенных по высоте горизонтальной плитой 7 верхней 8 и нижней 9 ступеней. На верхней 8 ступени корпуса 1 дополнительно установлен верхний диск 10. Верхний диск 10 имеет разбрасывающие лопатки 11 и находится на одном роторе 3. В центре верхней 8 ступени закреплен загрузочный бункер 12. За разбрасывающими лопатками 11 в центре верхней 8 ступени закреплена концентрическая прутковая решетка 13, состоящая из вертикальных прутков. А-А Б-Б Рисунок 1. Центробежная мельница: 1 – корпус; 2 – тангенциальный канал; 3 – ротор; 4 – разгонные лопатки; 5 – выгрузочный патрубок; 6 – загрузочные патрубки; 7 – горизонтальная плита; 8 – верхняя ступень; 9 – нижняя ступень; 10 – верхний дик; 11 – разбрасывающие лопатки; 12 – загрузочный бункер; 13 – прутковая решетка; 14 – тангенциальный патрубок; 15 – тангенциальный отвод. Верхняя 8 ступень имеет тангенциальный патрубок 14, сообщающийся с тангенциальным каналом 2. Тангенциальный отвод 15 встроен в концентрическую прутковую решетку 13 и сообщается с загрузочным 6 патрубком, проходящим от верхней 8 ступени к нижней 9. Ширина вертикального входа в каждый загрузочный патрубок 6 должна превышать 2Dmax, где Dmax – максимальный размер частиц измельчаемого материала. Центробежная мельница работает следующим образом. Измельчаемый материал, например известняк, через загрузочный бункер 12 подается на верхний диск 10 верхней 8 ступени корпуса 1, где захватывается разбрасывающими лопатками 11 обоих роторов 3. Частицы материала движутся вдоль разбрасывающих лопаток 11 и направляются в зону действия концентрической прутковой решетки 13. Частицы соударяются с вертикально расположенными прутками. Мелкие частицы проходят между прутками концентрической прутковой решетки 13 и через тангенциальный патрубок 14 попадают в тангенциальный канал 2, после чего разгружаются через выгрузочный патрубок 5. Крупные частицы, не прошедшие через концентрическую прутковую решетку 13, за счет центробежной силы направляются в вырез в прутковой решетке 13 и тангенциальный отвод 15 и по касательной в загрузочный патрубок 6, где теряют свою скорость за счет вращательного движения. В загрузочном патрубке 6 материал накапливается и под действием силы тяжести, минуя горизонтальную плиту 7, направляется на нижние 9 ступени корпусов 1. Ввиду того, что загрузочные патрубки 6 каждого корпуса смещены относительно осей вращения роторов 3, измельчаемый материал в каждый промежуток времени попадает только на одну из разгонных лопаток 4 нижней 9 ступени. При этом в зависимости от свойств и размера измельчаемого материала загрузочные патрубки 6 расположены на дуге окружности, равной 50…2800, считая от прямой, проходящей через центры вращения роторов 3 и радиусом, равным 1/4…3/4 радиуса ротора 3 с центром на вертикальной оси последнего. Такое расположение загрузочных патрубков 6 в плане обеспечивает встречное движение потоков измельчаемого материала и лобовое соударение частиц в тангенциальном канале 2. Частицы измельчаемого материала попадают на разгонные лопатки 4, и накапливаются на них. Следующие частицы начинают скользить по накопившемуся материалу и за счет центробежной силы с разгонных лопаток 4 направляются в тангенциальный канал 2. Скорость частиц, направляемых навстречу друг другу из корпусов 1 в тангенциальный канал 2, превышает скорость разрушения частицы материала, в результате чего происходит их эффективное измельчение. Частицы измельченного материала из тангенциального канала 2 направляются в выгрузочный патрубок 5. Так как корпус 1 состоит из верхней 8 и нижней 9 ступеней, разделенных по высоте горизонтальной плитой 7, то на верхней 8 ступени осуществляется прием материала из бункеров 12, предварительное измельчение частиц при их соударениях о прутковую решетку 13, отделение мелкой фракции и разгрузка её через прутковую решетку 13 и тангенциальный патрубок 14, а также накопление в загрузочных патрубках 6 крупных частиц, не прошедших через прутковую решетку 13. На нижней 9 ступени осуществляется разгрузка материала из загрузочных патрубков 6 на разгонные лопатки 4 и разгон частиц посредством данных лопаток в тангенциальный канал 2. Так как в загрузочные патрубки 6 осуществляется принудительная тангенциальная подача материала посредством разбрасывающих лопаток 10, то коэффициент загрузки материалом поперечного сечения каждого загрузочного патрубка 6 значительно повышается по сравнению с коэффициентом загрузки материалом поперечного сечения загрузочных патрубков 6 при вертикальной осевой свободной подаче материала. Ввиду этого пропускная способность загрузочных патрубков 6 существенно возрастает. Вследствие увеличения пропускной способности загрузочных патрубков 6 увеличивается количество материала, подаваемого в единицу времени на разгонные лопатки 4 нижней 9 ступени. Это приводит к повышению плотности встречных потоков частиц, сходящих с разгонных лопаток 4 в тангенциальный канал 2. Наличие горизонтальной плиты 7 исключает просыпание материала на нижнюю 9 ступень и обеспечивает за счет попадания всего подаваемого материала в каждый загрузочный патрубок 6 повышение его пропускной способности. Наличие концентрической прутковой решетки 13 обеспечивает предварительное измельчение и классификацию материала и вывод мелких частиц посредством тангенциального патрубка 14 в тангенциальный канал 2 и выгрузочный патрубок 5. Наличие выреза в концентрической прутковой решетке 13 дает возможность направить крупные частицы в тангенциальный отвод 15 и загрузочные патрубки 6. Таким образом, повышается эффективность измельчения и производительность по готовому продукту. Библиографический список 1. Хинт И.А. Основы производства силикальцитных изделий. М.: Стройиздат, 1962. 636 с. 2. Логачев И.Н., Логачев К.И. Аэродинамические основы аспирации. СПБ. : Химиздат, 2005. 658 с. 3. Логачев И.Н., Логачев К.И., Минко В.А. Обеспыливающая вентиляция – Белгород, БГТУ им. В.Г. Шухова, 2010. 564 с. 4. Клочков Н.В., Блиничев В.Н., Бобков С.П., Пискунов А.В. Методика расчета воздуха в центробежно-ударной мельнице // Известия ВУЗов. Химия и химическая технология. 1982. №2. С. 230-232. 5. Семикопенко И.А., Воронов В.П., Юрченко А.С. Расчет оптимального диаметра шнекового питателя для подачи материала в камеру помола дезинтегратора //Вестник БГТУ им. В.Г. Шухова. №3. 2017. С. 85-87.