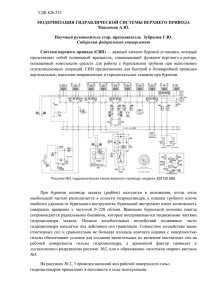

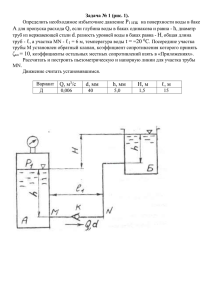

ВВЕДЕНИЕ Механизм перемещения буровой в кусте относится к области бурового оборудования, а именно к системам перемещения вышечно-лебедочного блока буровых установок для кустового бурения скважин, в которых вышечнолебедочный блок перемещается в любом направлении отдельно от остальных основных систем буровой установки, размещенных неподвижно на кустовой площадке. Обеспечивает повышение производительности проведения буровых работ в пределах кустовой площадки, сокращение общего времени строительства куста скважин, снижение времени и затрат на строительство и подготовку кустовой площадки. Система перемещения вышечно-лебедочного блока кустовой буровой установки для бурения скважин, установленного на подвышечное основание, включает опорные основания, соединенные с подвышечным основанием, и по меньшей мере четыре домкратные опоры, соединенные с подвышечным основанием. Домкратная опора системы перемещения включает опорный мат, на котором расположены не менее чем два рельса, гидроцилиндр горизонтального перемещения и гидроцилиндр вертикального перемещения с опорой цилиндра, тележку, выполненную с возможностью поворота опорного мата вокруг вертикальной оси, рельсовые захваты с цилиндрическими роликами, соединенные с тележкой. 1 1 СИСТЕМА ПЕРЕМЕЩЕНИЯ ВЫШЕЧНО-ЛЕБЕДОЧНОГО БЛОКА Система перемещения вышечно-лебедочного блока 1 кустовой буровой установки для бурения скважин (рис.1), установленного на подвышечном основании 2, состоит из опорных оснований 3 и четырех домкратных опор 4. Опорные основания 3 представляют собой сварную металлоконструкцию в виде двух двутавровых балок, соединенных между собой. Опорные основания 3 крепятся к подвышечному основанию 2 с помощью пальцев и сварных замков. Рисунок 1 – общий вид системы перемещения вышечно-лебедочного блока буровой установки для бурения скважин Домкратная опора (рис.2) включает опорный мат 5, на котором расположены два направляющих рельса 6 и гидроцилиндр 7 горизонтального перемещения, гидроцилиндр 8 вертикального перемещения (подъема) с опорой цилиндра, тележку 9 с подшипником скольжения 10 (показано на рисунке 4), обеспечивающую поворот опорного мата 5 вокруг вертикальной оси на угол в диапазоне от 0 до 360 градусов, рельсовые захваты 11, снабженные цилиндрическими роликами (на чертежах не показано) и ограничителями их 2 продольного перемещения, соединенные пальцами 12 с тележкой 9 (показано на рисунке 3). Рисунок 2 – Общий вид домкратной опоры Поворот тележки 9 относительно оси вращения осуществляется при втянутом подъемном гидроцилиндре 8 и поднятом опорном мате 5. Рельсовые захваты 11 обеспечивают перемещение опорного мата 5 или подвышечного основания 2 по рельсам 6. Домкратная опора включает кожух 13, расположенный на тележке 9, внутри которого размещен подъемный гидроцилиндр 8, соединенный с кожухом при помощи пальцев 14 (показано на рисунке 3). 3 Рисунок 3 – Вид домкратной опоры сбоку Домкратная опора снабжена стопором 15, фиксирующим положение опорного мата 5 при его повороте на заданный угол. Домкратная опора соединена с подвышечным основанием 2 при помощи пальцев 16. Опорный мат 5 снабжен проушинами 17. Опорные маты 5 домкратных опор 4 могут быть расположены продольно или поперечно относительно подвышечного основания 2 или повернуты на заданный угол. Гидроцилиндры 7 и 8 домкратных опор подключены к гидравлической станции , которая размещена на балках подвышечного основания 2, а управление гидроцилиндрами домкратных опор при подъеме/перемещении осуществляется пультом управления, связанным беспроводной гидравлической станцией. Рисунок 4 – Вид домкратной опоры спереди в разрезе 4 связью с 2 ГИДРОСХЕМА ДОМКРАТНОЙ ОПОРЫ Принципиальная схема домкратной опоры определяет состав его элементов и связи между ними, дает детальное представление о его работе. Гидросхема механизма перемещения буровой установки в представлена на рисунке 5. 1 – насос; 2 –клапан; 3 – фильтр; 4 – гидравлические цилиндры; Рисунок 5 – Гидросхема домкратной опоры 5 кусте 3 СИСТЕМА ПЕРЕМЕЩЕНИЯ ВЫШЕЧНО-ЛЕБЕДОЧНОГО БЛОКА КУСТОВОЙ БУРОВОЙ УСТАНОВКИ 3.1 Продольное перемещение вышечно-лебедочного блока кустовой буровой установки Система перемещения вышечно-лебедочного блока кустовой буровой установки для бурения скважин работает следующим образом. Исходным положением домкратных опор 4 является расположение опорных матов 5 вдоль подвышенного основания 2 (рисунке 6). В этом положении перемещение вышечно-лебедочного блока 1 будет происходить в продольном направлении относительного подвышечного основания 2. Рисунок 6 – Положение домкратных опор при продольном перемещении вышечно-лебедочного блока Этап 1. Гидроцилиндры 8 домкратных опор полностью втягиваются, при этом опорные маты 5 приподнимаются над землей на высоту хода гидроцилиндра (рисунок 7). 6 Рисунок 7 – Первый этап системы перемещения пошаговом перемещении в продольном направлении Этап 2. Выдвигаются гидроцилиндры 7 горизонтального перемещения и перемещают опорные маты 5 при помощи рельсовых захватов 11 с цилиндрическими роликами по рельсам 6 в сторону заданного направления перемещения на расстояние, соответствующее величине хода гидроцилиндров 7 горизонтального перемещения, при этом подвышечное основание 2 с вышечно-лебедочным блоком 1 остается неподвижно стоять, опираясь на опорные основания 3 (рисунок 8). Рисунок 8 – Второй этап системы перемещения пошаговом перемещении в продольном направлении 7 Этап 3. Выдвигаются подъемные гидроцилиндры 8, опорные маты 5 опускаются на площадку и происходит поднятие подвышечного основания 2 с вышечно-лебедочным блоком 1 над землей на высоту, соответствующую величине хода подъемного гидроцилиндра 8 (рисунок 9). Рисунок 9 – Третий этап системы перемещения пошаговом перемещении в продольном направлении Этап 4. Когда подвышечное основание 2 приподнято над землей на опорных матах 5, то втягиваются гидроцилиндры 7 горизонтального перемещения и подвышенное основание 2 с вышечно-лебедочным блоком 1 перемещается по рельсам 6 при помощи рельсовых захватов 11 с цилиндрическими роликами на расстояние, соответствующее величине хода гидроцилиндра 7 горизонтального перемещения (рисунок 10). 8 Рисунок 10 – Четвертый этап системы перемещения пошаговом перемещении в продольном направлении Этап 5. Затем происходит втягивание подъемных гидроцилиндров 8, в результате чего подвышечное основание 2 с вышечно-лебедочным блока 1 опускается на площадку и становится на опорных основаниях 3, а опорные маты 5 приподнимаются над землей. Повторяя последовательно этапов 1-5, будет произведено перемещение вышечно-лебедочного блока 1 в продольном направлении на необходимое расстояние. 3.2 Поперечное и диагональное перемещение вышечно-лебедочного блока кустовой буровой установки Система для поперечного и диагонального перемещения вышечнолебедочного блока кустовой буровой установки для бурения скважин работает следующим образом. Исходным положением домкратных опор является расположение опорных матов 5 вдоль подвышечного основания 2 (рисунок 11). 9 Рисунок 11 – Исходное положение системы перемещения Этап 1. Развернуть все опорные маты 5 домкратных опор на 90° в сторону движения вышечно-лебедочного блока 1 относительно исходного положения. Повторить последовательно этапы 1-5 для продольного перемещения вышечнолебедочного блока. При установке всех опорных матов 5 домкратных опор под необходимым углом, вышечно-лебедочный блок 1 будет смещаться в заданном направлении. 3.3 Поворот выше-лебедочного блока Исходным положением домкратных опор является расположение опорных матов 5 вдоль подвышечного основания 2 (рисунок 12). Рисунок 12 – Исходное положение системы перемещения 10 Этап 1. Для осуществления поворота вышечно-лебедочного блока 1 каждый опорный мат 5 повернуть на разворотный угол от исходного положения (величина разворотного угла определяется размерами подвышечного основания) (рисунок 13). При этом опорные маты 5, расположенные с одной стороны относительно продольной оси вышечнолебедочного блока, поворачиваются в сторону заданного направления поворота, а опорные маты 5, расположенные с другой стороны, поворачиваются в сторону, противоположную направлению поворота. После поворота опорных матов 5 их положение фиксируется с помощью стопора 15. Рисунок 13 – Положение домкратных опор при повороте вышечнолебедочного блока Этап 2. Гидроцилиндры 7 перемещают опорные маты 5 при помощи рельсовых захватов 11 с цилиндрическими роликами по рельсам 6. При этом опорные маты 5, расположенные с одной стороны относительно продольной оси вышечно-лебедочного блока 1, перемещаются в сторону заданного направления поворота, а опорные маты 5, расположенные с другой стороны, перемещаются в сторону, противоположную направлению поворота. Подвышечное основание 2 с вышечно-лебедочным блоком 1 остается неподвижно стоять на площадке, на опорных основаниях 3 (рисунок 14). 11 Рисунок 14 – Второй этап поворота выше-лебедочного блока Этап 3. Выдвигаются подъемные гидроцилиндры 8, опорные маты 5 опускаются на площадку и происходит поднятие подвышечного основания 2 с вышечно-лебедочным блоком 1 над землей на высоту, соответствующую величине хода подъемного гидроцилиндра 8 (рисунок 15). Рисунок 15 – Третий этап поворота выше-лебедочного блока Этап 4. Гидроцилиндры 7 перемещают тележки по матам 5 на расстояние хода гидроцилиндров 7 (рисунок 16). При этом тележки, расположенные с одной стороны относительно продольной оси вышечнолебедочного блока, перемещаются в сторону заданного направления поворота, а расположенные с другой стороны перемещаются в сторону, противоположную направлению поворота. Предельное перемещение зависит 12 от размеров рельсовых захватов. Происходит поворот вышечно-лебедочного блока 1 относительно своей вертикальной оси в заданном направлении поворота (рисунке 16). Рисунок 16 – Четвертый этап поворота выше-лебедочного блока Этап 5. Затем происходит втягивание подъемных гидроцилиндров 8, в результате чего подвышечное основание 2 с вышечно-лебедочным блока 1 опускается на площадку и становится на опорных основаниях 3, а опорные маты 5 приподнимаются над землей. Повторяя последовательность этапов 1-5 необходимое количество раз, будет произведен поворот вышечно-лебедочного блока 1 вокруг собственной вертикальной оси на любой необходимый угол поворота. Таким образом, осуществляется пошаговое перемещение вышечно- лебедочного блока 1 на кустовой площадке в любом направлении со скоростью перемещения, соответствующей требованиям правил безопасности и не ниже, чем скорость перемещения буровых комплексов эшелонного типа, а также поворот вокруг собственной вертикальной оси (скважины) на любой необходимый угол. 13 4 РАСЧЁТ РАБОЧИХ, ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ И ВЫБОР ТИПОРАЗМЕРОВ ЭЛЕМЕНТОВ ГИДРОПРИВОДА ДОМКРАТНОЙ ОПОРЫ 4.1 Выбор рабочего давления Рабочее давление влияет на габариты, стоимость, долговечность и эксплуатационную пригодность гидропривода. При выбранных высоких давлениях гидропривод получается компактным, но при этом снижается долговечность и возрастает стоимость при повышенном требовании к точности и прочности его элементов. Выбираем рабочееp = 16 МПа давление из стандартного ряда по ГОСТ 12445-80. 3.2 Расчёт параметров и выбор гидроцилиндра Основными параметрами гидроцилиндров (рисунок 3), определяющими их геометрические размеры и внешние характеристики, являются: номинальное давление pНОМ, диаметр поршня (гильзы) D, диаметр штока d, ход штока S. Диаметр штока d и поршня D определяет активные площади ω1 (при поступлении рабочей жидкости в бесштоковую полость 1 гидроцилиндра) и ω2 (при поступлении рабочей жидкости в штоковую полость 2 цилиндра). Рисунок 7 – Основные параметры гидроцилиндра с односторонним штоком 14 Если пренебречь силами инерции, то уравнение равновесия поршня гидроцилиндра можно представить в виде: p1 ∙ ω1 = p2 ∙ ω2 ± R ± F, (1) где p1 – давление в бесштоковой полости гидроцилиндра, Па; p2 – давление в штоковой полости, Па; R – усилие (нагрузка) гидроцилиндра, Н, R=Pi; F – сила трения, Н,F = F1 + F2 ; F1 , F2 - силы трения поршня и штока соответственно, Н. Диаметр цилиндра для гидроцилиндра с односторонним штоком определяется по формуле: D = √K p ∙ 4∙P π∙p , (2) где P – нагрузка, Н; p – рабочее давление в гидросистеме, Па; Kp – поправочный коэффициент, учитывающий влияние потерь давления в линиях нагнетания и слива, а также трения в уплотнениях штока и поршня гидроцилиндра. Нагрузку на одну опору можно определить по формуле: 𝑃= 𝑀∙𝑔 2 , (3) где M – масса агрегата, кг; g – ускорение свободного падения, м2/с 𝑃= 148000 ∙ 9,81 = 725940 Н 2 15 Тогда диаметр цилиндра по формуле (2): D = √1,2 ∙ 4 ∙ 725940 = 0,263 м π ∙ 16 ∙ 106 Найденное значение диаметра цилиндра и штока округляется до номинального (мм) из ряда (ГОСТ 12447-80).Выбираем D = 250 мм. Соотношение между диаметрами гидроцилиндра D и штока d принимается в зависимости от давления p при значении хода поршня S ≤ 10D: Давление p, МПа –12,5 Отношение d/D – 0,72 Диаметр штока находим по формуле: d = D ∙ 0,72 (4) d = 250 ∙ 0,72 = 180 мм Принимаем значения диаметра штока d = 200 мм. Гидроцилиндры выбираются по давлению p, диаметру D, ходу поршня S из справочной литературы. Выбираем гидроцилиндр CD 250 производства Rexroth (таблица 1). Таблица 1 – Технические характеристики гидроцилиндра Номинальное Максимальная Отношение Ход Изготовитель Модель давление Рном, скорость хода диаметров поршня МПа поршня Vmax, м/с D/d, мм/мм s, мм 25 0,5 320/220 4000 Rexroth CD 250 Площадь поршня в бесштоковой полости определяется по формуле: ω1 = ω1 = π∙D2 4 ; π∙0,2502 4 (5) = 0,04908м2 . 16 Площадь поршня в штоковой полости определяется по формуле: ω2 = π ∙ ( D2 −d2 ω2 = π ∙ ( 4 ); (6) 0,2502 − 0,2202 ) = 0,01107 м2 4 3.3 Определение расхода рабочей жидкости Расход рабочей жидкости при работе гидроцилиндра определяется по формуле, м3 /с: Q = 2 ∙ v ∙ ωi , (7) гдеv – скорость движения поршня при рабочем ходе, м/с, ωi – активная (рабочая) площадь поршня. м3 Q = 2 ∙ 0,03 ∙ 0,04908 = 0,00294 = 176,4 л/мин с В гидроцилиндрах с резиновыми манжетами в качестве уплотнения, утечки практически равны нулю, поэтому при расчете объемный КПД ηц.о не учитывается. 3.4. Выбор насоса Тип насоса выбирается в зависимости от принятого способа регулирования и рабочего давления. Насос выбирается по подаче (расходу) Q и рабочему давлению р. При выборе насоса следует обратить внимание на частоту вращения его вала, имея в виду, что насосы могут работать в диапазоне частот вращения, указанных в технической характеристике. 17 Выбранный насос должен создавать давление, рассчитываемое по формуле: p ≥ ∆pм + ∑ ∆p, (8) где ∆pм - перепад давления в гидродвигателе; ∑ ∆p - потери давления в гидролиниях и гидроаппаратах (при предварительных расчетах их можно принять равными 5...10 % от перепада давления). p ≥ 16 ∙ 106 + 0,05 ∙ 16 ∙ 106 = 16,8 ∙ 106 Па Фактическое значение давления насоса определяется сопротивлением гидропривода, который он обслуживает, и поэтому может отличаться от номинального давления, указанного в технической характеристике. В соответствии с полученными ранее данными, выбираем 50НР500 радиально-поршневой насос (таблица 2). Таблица 2 – Технические характеристики насоса Подач Рабочий Номинальное а, объём давление P, л/мин V0, см3 МПа 211 250 50 Обозначение 50НРР250РКЛ Частоты вращения КП nmin/nmax, мин-1 300/1000 Д, % 91 3.5 Выбор электродвигателя для привода насоса Электродвигатель для насоса подбирают в соответствии с мощностью и частотой вращения вала насоса. При этом уточняют полезную мощность насоса по формуле, Вт: Nн = pн ∙ Q н (9) где pн – давление насоса, Па; Q н - подача насоса, м3 /с. 18 Nн = 16 ∙ 106 ∙ 0,00294 = 47040 Вт Выбираем электродвигатель АИР280-S4 (таблица 3). Таблица 3 – Технические характеристики электродвигателя Двигатель Мощность N, кВт Частота вращения n, об/мин KПД, % АИР280-S8 55 750 92,8 Qн=0,00025∙ 12,5 ∙ 0,91 = 0,00284м3 /с ∆=1- 0,00294 0,00284 = 3,38% < 10%, соответственно нет необходимости подбирать дроссель 3.6 Выбор рабочей жидкости При выборе рабочей жидкости следует учитывать её вязкость. Зависимость кинематической вязкости от температуры определяется по формуле: νТ = ν50 ∙ e−0,025∙(T−50) , (11) где ν50 – кинематическая вязкость рабочей жидкости при температуре 50 ºC, м2 /с; e – основание натуральных логарифмов; Т = 40 ºC – температура жидкости (рабочая). Выбираем рабочую жидкость ВГМС, ν50 = 10 ∙ 10−6 м2 /с, ρ = 865 кг/м3 . νТ = 10 ∙ 10−6 ∙ e−0,025(40−50) = 12,8 ∙ 10−6 м2 /с. 3.7 Выбор гидроаппаратуры Гидроаппаратура (гидрораспределители, клапаны, фильтры) подбирается по пропускной способности Q, равной фактической подачи насоса и давлению в местах установки насосов. 19 Выбираем распределительDG5S-H8 (таблица 4). Таблица 4 – Технические характеристики распределителя. Управление Расход Номинальное Потери Q, рабочее давление давления л/мин P, МПа ΔP, МПа 530 21 0,3 Изготовитель Электрогидравлическое Vickers Выбираем предохранительный клапан непрямого действия МКПВ 20/3Т4Р2 (таблица 5). Таблица 5 – Технические характеристики клапана Марка МКПВ Расход Q max , Рабочее давление Р, Потери давления ΔP, л/мин МПа МПа 400 20 0,35 Фильтры выбирают с учетом требований очистки рабочей жидкости. Если пропускная способность фильтра недостаточна, то устанавливаются несколько параллельно соединенных фильтров. На сливной линии устанавливаем сливной фильтр ФМ-400 (таблица 6). 20 Таблица 6 – Технические характеристики сливного фильтра Давление Марка Потери номинальное давления ФМ-400 Расход Тонкость Q, фильтрацииδ, р, МПа рп, МПа л/мин мкм 0,63 0,005 400 10 3.8 Определение диаметров трубопроводов Для обеспечения прочности труб желательно принимать возможно меньшие значения их диаметров. Но уменьшение диаметра влечет за собой увеличение скорости движения жидкости и, увеличение потерь давления. Поэтому для напорных линий внутренний диаметр труб dT следует соотнести с давлением. Рекомендуется (РС 3644-72) скорость движения жидкости v принимать в зависимости от давления: При давлении p=16 МПа, принимаем скорость v = 4 м/с в линии нагнетания. Для сливных линий рекомендуется v = 2 м/с, а для всасывающих v ≤ 1,6 м/с. По скорости v и расходу Q определяют предварительное значение внутренних диаметров трубопроводов dТi по формуле: diT = √ d𝐼T = √ 4∙Q , π∙v (12) 4 ∙ 225 = 0,066 м − для линии всасывания; π ∙ 1,6 √ d𝐼𝐼 T = 4 ∙ 225 = 0,029 м − для линии нагнетания; 2∗π∙4 √ d𝐼𝐼𝐼 T = 4 ∙ 225 = 0,059 м − для линии слива. π∙2 21 Выбираем из установленного ряда стандартных диаметров по ГОСТ 16516Д III 80внутренние диаметры d𝐼T = 68 мм, dII T = 32 мм, dT = 63 мм. dT = 42 мм В гидроприводе применяют рукава высокого давления (ГОСТ 7315-92). При необходимости проверяют толщину рукавов δ по формуле: p ∙ d′T δ = , 2∙σ i (13) где p – давление жидкости, МПа; σ – допускаемое напряжение на разрывдля труб из стали, σ = 140 МПа. 16,8 ∙ 68 = 3,24 мм; 2 ∙ 140 16,8 ∙ 32 δ𝐼𝐼 = = 1,02 мм; 2 ∙ 140 16,8 ∙ 5 δ𝐼𝐼𝐼 = = 3,24 мм. 2 ∙ 140 16 ∙ 42 δД = = 2,4 мм 2 ∙ 140 δ𝐼 = Принимаем толщину стенки по стандартному ряду δI = 4 мм, δII = 2 мм, δ𝐼𝐼𝐼 = 4 мм.δД = 2,5 мм.Определяем наружный диаметр по формуле: diт.нар = diT + 2 ∙ δ, (14) dIт.нар = 68 + 2 ∙ 4 = 76 мм; dII т.нар = 32 + 2 ∙ 2 = 36 мм; dIII т.нар = 63 + 2 ∙ 4 = 71 мм. Выбираем из установленного ряда стандартных диаметров по ГОСТ 16516𝐼𝐼𝐼 80 внешние диаметры d𝐼т.нар = 56 мм, d𝐼𝐼 т.нар = 25 мм, dт.нар = 56 мм Окончательное значение внутреннего диаметра dTопределяется по формуле: diT = diт.нар − (2 ∙ δ + ∆σ) (15) где ∆σ - припуск на коррозию, равный 1 мм. 22 d𝐼T = 68 − (2 ∙ 4 + 2 ∙ 1) = 48 мм d𝐼𝐼 T = 32 − (2 ∙ 2 + 2 ∙ 1) = 19мм d𝐼𝐼𝐼 T = 63 − (2 ∙ 4 + 2 ∙ 1) = 48 мм 3.9 Расчет гидробака Вместимость гидробака предварительно можно определить по формуле: Vб = 2 ∙ Vн , (16) где Vн - объем рабочей жидкости, подаваемой насосом в минуту, л. Vб = 2 ∙ 250 = 500 л = 0,500 м3 Объем рабочей жидкости, заливаемой в гидробак, составляет около 80 % от его вместимости и находится по формуле: Vж = 0,8 ∙ Vб (17) Vж = 0,8 ∙ 500 л = 400 л = 0,400м3 Объём гидробака также можно найти по формуле: Vб = a ∙ b ∙ h, (18) где a, b, h – габаритные размеры гидробака. Приняв b = h = 0,5 · a, можем найти a, выразив его из формулы (14): Vб = a ∙ 0,5a ∙ 0,5a = 0,25 ∙ a3 ; 3 Vб 0,25 3 0,500 = 1,4 м 0,25 a= √ a= √ b = h= 0,5 · 1,4= 0,7 м 23 4 ОПРЕДЕЛЕНИЕ ПЕРЕПАДА (ПОТЕРЬ) ДАВЛЕНИЯ, ФАКТИЧЕСКОГО ДАВЛЕНИЯ НАСОСА И КПД ГИДРОПРИВОДА 4.1 Потери (перепады) давления Потери в гидролиниях определяются по формулам: ∆p = ρ ∙ g ∙ (∑ ξ + λ ∙ li υ2 )∙ , dTi 2 ∙ g (18) или li 16 ∙ Q2 ) Δp = ρ ∙ (∑ ξ + λ ∙ , dTi 2 ∙ π2 ∙ d4Ti (19) гдеρ - плотность рабочей жидкости, ρ = 885 кг/м3; ξ – коэффициент местных потерь, определяемый в зависимости от вида местного сопротивления; λ - коэффициент потерь по длине, определяемый в зависимости от числа Рейнольдса; υ - скорость движения жидкости в линии, м/с; li - длина i-го участка гидролинии, м; dTi - диаметр трубы i-го участка гидролинии, м; Q – расход рабочей жидкости, м3/с; Расчет потерь давления удобно выполнять в табличной форме (таблица 7). Фактическую скорость в трубопроводах определяем по формуле: vф = 4 ∙ Q π ∙ dT 2 , (20) 24 Число Рейнольдса определяем по формуле: Rei = υiф ∙ dT νT , (21) Коэффициент потерь по длине определяем по формуле: λi = 0,3164 Rei 0,25 , (22) Полученные значения из таблицы 7 подставляются в формулы (18) – (19) и определяется фактическое давление насоса. 25 Таблица 7 – Расчет потерь давления Участок или гидроаппарат Длина li , м Расход Q i , м3/с Расчетная скорость υ′, м/с Диаметр, м Фактическая скорость υ, м/с вычисленный d′T фактический dT Число Re Коэффициент сопротивления λ ∑ξ Потери давления Δpi , Па Б-Н 0,1 225 1,6 0,066 0,059 2,0 4720 0,038 0 114 Н-Р 2,0 225 4,0 0,029 0,027 4,8 2160 0,033 0,15 4198 Распределитель - - - - - - - - - 300000 Р-Д 1,0 225 4,0 0,042 0,036 5,5 7920 0,035 0 13013 Делитель потока - - - - - - - - - 10000 Д-Ц 3,0 113 4,0 0,029 0,027 4,8 5184 0,037 0,15 41177 Ц-Р 4,0 225 2,0 0,059 0,054 2,4 5184 0,037 0,15 41177 Распределитель - - - - - - - - - 300000 Р-Ф 5,0 225 2,0 0,059 0,054 2,4 5184 0,037 0 8732 Фильтр - - - - - - - - - 5000 ИТОГО 712630 26 4.2 Определение сил трения в гидроцилиндре При толкающем штоке гидроцилиндра сила трения поршня находится по формуле: F1 = μ1 ∙ π ∙ D ∙ b1 ∙ (p1 − p2 ), (23) где μ1 – коэффициент трения материала уплотнения о стенки цилиндра (при трении резины о сталь μ = 0,1); b1 − ширина уплотнения поршня, b1 = 0,012м. p1 – давление в бесштоковой полости цилиндра, МПа; p2 = ∑ Δpc = 354909 Па - сумма потерь давления в сливной линии (для одного цилиндра). Сила трения штока определяется по формуле: F2 = μ2 ∙ π ∙ d ∙ b2 ∙ P2 , (24) где μ2 – коэффициент трения материала уплотнения о стенки цилиндра (при трении резины о сталь μ = 0,1); b2 − ширина уплотнения штока, b2 = 0,008м. Давление в бесштоковой полости гидроцилиндра (толкающего) находится по формуле: p1 = P + p2 ∙ ω2 + μ2 ∙ π ∙ d ∙ b2 ∙ p2 − μ1 ∙ π ∙ D ∙ b1 ∙ p2 , (25) ω1 − μ1 ∙ π ∙ D ∙ b1 где P – усилие гидроцилиндра. p1 = − 170000 + 354909 ∙ 0,007 + 0,1 ∙ π ∙ 0,100 ∙ 0,012 ∙ 354909 − 0,01539 − 0,1 ∙ π ∙ 0,14 ∙ 0,012 0,1 ∙ π ∙ 0,14 ∙ 0,012 ∙ 354909 = 11926658 Па 0,015 − 0,1 ∙ π ∙ 0,14 ∙ 0,012 F1 = 0,1 ∙ π ∙ 0,14 ∙ 0,012 ∙ (11926658 − 354909) = 6104 Н. 27 F2 = 0,1 ∙ π ∙ 0,1 ∙ 0,008 ∙ 354909 = 90 Н. 4.3 Фактическое давление насоса Фактическое давление насоса при гидроприводе поступательного движения, гидроцилиндре с односторонним штоком рассчитывают по формуле: pн = ∆pр−н + ∆pн−ц + P + F (∆pр−с + ∆pф + ∆pц−б ) ∙ ω2 + , ω1 ω1 (26) где ∆pр−н = 300000 Па – потери давления в распределителе (линия нагнетания) при расходе, равном подаче насоса Q н ; ∆pр−с – потери давления в распределителе (линия слива) при расходе Q с (Q с – расход в линии слива), Па; ∆pф – потери давления в фильтре Па; ∆pн−ц - потери давления в гидролиниях на участке насос – гидроцилиндр, Па; ∆pц−б – потери давления в гидролиниях на участке цилиндр – бак, Па. (170000 + 6171 + 90 ) ∙ 2 + 0.01539 (300000 + 5000 + 354909) ∙ 0,007 + = 14489027 Па. 0,015 pн = 300000 + 357607 + После определения pн проверяется выполнение условия pн < pном (pном принимается по технической характеристике насоса). Если pн > pном , то подбирается другой насос или гидродвигатель с большим диаметром цилиндра для гидропривода поступательного движения. 4.4 КПД гидродвигателя 28 Полный КПД для гидропривода поступательного движения определяется по формуле: η = ηц ∙ ηc ∙ η н , (27) или η= P ∙ υ ∙ ηн , pн ∙ Q н (28) где ηц – КПД гидроцилиндра (из технических данных); ηн – КПД насоса (полный); ηc – КПД гидросистемы без учета объемных потерь; pн – давление насоса, Па; Q н – подача насоса, м3/с. Подставляем все известные данные в формулу (28) и находим кпд системы η= 340000 ∙ 0,2 ∙ 0,89 = 0,714 = 71,4 %. 16000000 ∙ 225 29 ЗАКЛЮЧЕНИЕ В данной курсовой работе был изучен механизм перемещения буровой в кусте. В результате была рассчитана система перемещения вышечно-лебедочного блока, выбран регулируемый трёхпозиционный насос распределитель НШ250-4, DG5S-H8 электродвигатель производства АИР315S6, Vickers с электрогидравлическим управлением, предохранительный клапан непрямого действия МКПВ-20, сливной фильтр ФМ-400, найдено КПД системы, которое составило 71,4%, был установлен один сливной фильтр на сливной линии. 30 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Однотомные издания одного автора Барабанов В.А. Расчет объемного гидропривода: методические указания к курсовому и дипломному проектированию. 3-е издание, исправленное. – Архангельск: Издательство АГТУ, 2008. – 46 с. Свешников В.К.Гидрооборудование: Международный справочник.Книга. 1. Насосы и гидродвигатели: Номенклатура, параметры, размеры, взаимозаменяемость. Издательский центр «Техинформ» МАИ - 2001 - 360 с.: ил. Свешников Вспомогательные В.К.Гидрооборудование: элементы гидропривода: Международный Номенклатура, справочник.Книга параметры, 3. размеры, взаимозаменяемость. ООО “Издательский центр “Техинформ" МАИ” -2003 - 445 с.: ил. Свешников В.К. Гидрооборудование: Международный справочник. Книга 2. Гидроаппаратура: Номенклатура, параметры, размеры, взаимозаменяемость. ООО “Издательский центр “Техинформ” МАИ” ~ 2002 - 508 с.: ил. Стандарты СТО 89-03.5-2013. Общие требования к оформлению и изложению документов учебной деятельности обучающихся. – Введ. Приказом 28-01-13 № 56. ГОСТ 617-2006. Трубы медные и латунные круглого сечения общего назначения. ГОСТ 16517-82. Гидроаппаратура. Общие технические требования. 31