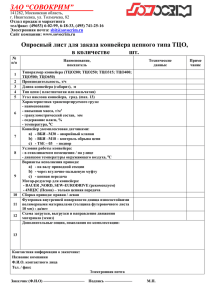

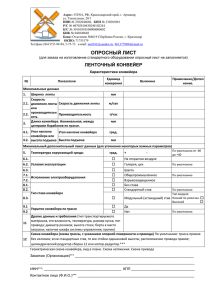

Санкт-Петербургский политехнический университет Петра Великого Высшая школа транспорта Институт машиностроения, материалов и транспорта Курсовая работа По дисциплине «Непрерывный транспорт» Вариант 55116 Направление 23.05.01 «Наземные транспортно-технологические средства» Группа 352301/60201 Студентка А. Д. Столяров Руководитель работы доцент С.В. Никитин Санкт-Петербург 2020 Оглавление 1. Описание конструкции конвейера и выбор конструкции аналога ........................... 3 2. Определение основных параметров конвейера .......................................................... 4 2.1 Исходные данные .................................................................................................... 4 2.2 Определение скорости конвейера .......................................................................... 4 2.3 Выбор шага подвесок .............................................................................................. 4 3. Определение нагрузок (на основе аналога) ................................................................. 5 3.1 Определение масс .................................................................................................... 5 4. Предварительный тяговый расчёт с выбором коэффициентов сопротивления ...... 6 5. Определение размеров направляющих и отклоняющих устройств ......................... 7 6. Расчёт коэффициентов сопротивления........................................................................ 8 7. Полный тяговый расчёт ................................................................................................ 9 8. Расчёт привода и выбор его основных элементов .................................................... 11 9. Выбор типа натяжного устройства и точки его установки на трассе. Расчёт усилия натяжения. .................................................................................................................................... 12 10. Расчёт специальных нагрузок ................................................................................... 13 Вывод ................................................................................................................................ 15 Список литературы .......................................................................................................... 16 1. Описание конструкции конвейера и выбор конструкции аналога Подвесной грузоведущий конвейер имеет подвесной путь 1, по которому движутся каретки 2, соединенные одна с другой бесконечной тяговой цепью (или канатом) 3. Вместо подвесок для груза конвейер имеет напольные тележки 5 на рояльных катках, которые перемещаются по полу производственного помещения при помощи расположенной вверху тяговой цепи с каретками. Соединяется тележка с тяговой цепью при помощи крюка, кольца и стропы 4, зацепляемых за вилку каретки. Тележки перемещаются по трассе постоянного контура. Ведущий крюк крепится к телескопической стойке 6 тележки, изменяя высоту которой, можно быстро прикреплять или отцеплять крюк от каретки на ходу конвейера. Преимущества грузоведущих конвейеров: • • • • • • свободный ввод и вывод тележек (пустых и загруженных) из сферы действия движущейся цепи при непрерывном транспортировании грузов по всей основной трассе; возможность транспортирования тяжелых грузов (массой до 3т и более), так как нагрузка от их весов передается на пол, а не на подвесной путь; отсутствие каких-либо устройств на полу помещения (пол остается свободным и чистым); широкие возможности применения типовых напольных тележек и взаимодействия (нагрузка, разгрузка, перегрузка, передача грузов) с напольными авто- и электротележками и погрузчиками с использованием поддонов; возможности увеличения скорости движения тележек из-за отсутствия опасности раскачивания грузов и воздействия центробежной силы; простота изменения трассы движения тележек, широкая автоматизация работы. Рисунок 1- Конструкция аналога подвесного грузоведущего конвейера с постоянным креплением ведущего кольца к тележке За аналог примем подвесной толкающий конвейер ТПВ-100. 2. Определение основных параметров конвейера 2.1 Исходные данные Масса одного груза m = 120 кг; наибольшие размеры 200x100x250. Расчётная производительность конвейера Z = 60 шт/ч. Трасса конвейера приведена на рисунке 2. Рисунок 2 — Трасса конвейера В качестве ходовой части конвейера предварительно принимаем тяговую разборную цепь типа Р2-100-220 ГОСТ 589-85 с шагом 100 мм. 2.2 Определение скорости конвейера Принимаем скорость конвейера согласно нормальному ряду скоростей ГОСТ 5946м 79 𝑣 = 0,1 𝑐 . 2.3 Выбор шага подвесок Для обеспечения заданной производительности на каждую подвеску укладываем по одному грузу, т.е. 𝑧𝑒 = 1. Определим шаг подвесок: ап = 3600𝑧𝑒 𝑣 3600 ∗ 1 ∗ 0,1 = = 6 м. 𝑍 60 Грузы подаются на подвески с периодичностью, равной: 𝑇= ап 6 = = 60 𝑐. 𝑣 0,1 Минимальный шаг подвесок ап 𝑚𝑖𝑛 должен обеспечивать свободную проходимость грузов наибольшей длины 𝑏𝑚𝑎𝑥 на горизонтальных поворотах наименьшего радиуса 𝑅𝑚𝑖𝑛 и на вертикальных перегибах с наибольшим углом наклона 𝛽𝑚𝑎𝑥 . Тогда: ап 𝑚𝑖𝑛 ≥ (𝑏𝑚𝑎𝑥 + ∆)/𝐶𝑜𝑠𝛽𝑚𝑎𝑥 , где ∆ — минимальный зазор между подвесками с грузом. Для грузонесущего конвейера принимаем ∆ = 0,3 м; 𝑏𝑚𝑎𝑥 = 0,25 м; 𝐶𝑜𝑠𝛽𝑚𝑎𝑥 = 14 √142 + 62 . Отсюда: ап 𝑚𝑖𝑛 ≥ (250 + 300) = 598 (мм) 0,92 При условии, что шаг подвесок ап должен быть кратным удвоенному шагу звена цепи, принимаем ап = 6 м; 3. Определение нагрузок (на основе аналога) 3.1 Определение масс Масса подвески рассчитывается по формуле: mп = 0,15mгр = 0,15 ∗ 120 = 18 кг; Принимаем шаг кареток 𝑡к = 0,6 м; массу каретки 𝑚к = 5,5 кг (таблица 1); линейную массу цепи 𝑞ц = 5,2 кг/м (таблица 2), массу тележки 𝑚т = 6,7 кг. Таблица 1. Характеристика кареток конвейеров с разобранной цепью. Таблица 2. Характеристика тяговых разборных цепей. Линейная масса для тяговой ветви конвейера рассчитывается по формуле: 𝑞0 = 𝑞ц + 𝑚к 5,5 кг = 5,2 + = 14,367 . 𝑡к 0,6 м Линейная масса грузовой незагруженной ветви конвейера рассчитывается по формуле: 𝑞1 = 𝑚т + 𝑚п 6,7 + 18 кг = = 4,117 . ап 6 м Линейная масса грузовой загружённой ветви конвейера рассчитывается по формуле: 𝑞 = 𝑞1 + 𝑚 120 кг = 4,117 + = 24,117 . ап 6 м 4. Предварительный тяговый расчёт с выбором коэффициентов сопротивления Максимальное натяжение цепи определяется по формуле: 𝑆𝑚𝑎𝑥 = 𝑆0 𝑘0 + [w𝑞0 𝐿 + 𝑤1 (𝑞𝐿𝑔 + 𝑞1 𝐿𝑥 )𝑔(1 + 𝐵𝑘0 ) + 𝑞𝑔H, где 𝑆0 — первоначальное натяжение цепи, принимаем 𝑆0 = 1,5 кН w — коэффициент сопротивления движению кареток на прямом участке. При средних условиях работы в отапливаемых помещениях при температуре выше 0° и массе груза 120 кг, принимаем w = 0,02; 𝑤1 — коэффициент сопротивления движению тележек на прямом участке. При средних условиях работы в отапливаемых помещениях при температуре выше 0° и массе груза 120 кг, принимаем 𝑤1 = 0,027; 𝐿, 𝐿𝑔 , 𝐿𝑥 — длины горизонтальных проекций соответственно тяговой, грузовой и холостой ветвей конвейера, м. Длина тяговой ветви при полной загрузке 𝐿 = 520 м; Длина грузовой ветви 𝐿𝑔 = 460 м; Длина холостой ветви при 𝐿𝑥 = 60 м; H — общая высота подъёма груза на трассе конвейера, м. H = 6 м; B — коэффициент, зависящий от числа поворотов и перегибов трассы. Так как общее число поворотов и перегибов больше 5, то принимаем B = 0,3; 𝑘0 — суммарный коэффициент местных сопротивлений движению кареток, рассчитывается по формуле: 𝑘0 = 𝜑 𝑥 𝜀 𝑦 𝜆𝑧 , где 𝜑 — коэффициент сопротивления на вертикальном перегибе. Принимаем 𝜑 = 1,02 (таблица 3); 𝜀 — коэффициент сопротивления горизонтального поворота на звёздочке. Принимаем 𝜀90 = 1,025 для поворота на 90° и 𝜀180 = 1,035 для поворота на 180°(таблица 3); 𝜆 — коэффициент сопротивления горизонтального поворота на роликовых батареях. Принимаем 𝜆 = 1,05; x, y, z — соответственно число вертикальных перегибов, горизонтальных поворотов на звёздочках или блоках и на роликовых батареях. х = 6, 𝑦90 = 6, 𝑦180 = 1; z = 0; Получим 𝑘0 = 1,02 6 ∗ 1,0256 ∗ 1,0351 ∗ 1,050 = 1,352. Отсюда: 𝑆𝑚𝑎𝑥 = 1500 ∗ 1,352 + [0,02 ∗ 14,367 ∗ 520 + 0,027(24,117 ∗ 460 + 4,117 ∗ 60) ∗ 9,81 ∗ (1 + 0,3 ∗ 1,352) + 24,117 ∗ 9,81 ∗ 6 = 9135 Н. Таблица 3. Коэффициенты сопротивления движению кареток. Полученное наибольшее натяжение 𝑆𝑚𝑎𝑥 = 9135 Н показывает, что цепь выбрана правильно, так как для приятия цепи допускаемая нагрузка равна 12 кН (таблица 4). Таблица 4. Допускаемые напряжения, кН, термически обработанных горячештампованных разборных цепей. 5. Определение размеров направляющих и отклоняющих устройств При выбранном шаге подвесок ап = 6 м и сравнительно малыми размерами транспортируемых тележек в графической проверке прохождения грузов на поворотных звёздочках диаметром 𝐷0 = 1025,7 мм по ГОСТ 5946-79 нет необходимости. Так как выбранный шаг подвесок и габариты тележки обеспечивают наличие необходимых зазоров между подвесками. Следовательно, диаметр звёздочки выбран верно. 6. Расчёт коэффициентов сопротивления Коэффициент сопротивления движению каретки конвейера по горизонтальному прямолинейному пути может быть определен по формуле 𝜔=𝐾∗ 2∗𝑓+𝜇∗𝑑 , 𝐷 где 𝐾 – коэффициент дополнительных потерь от возможного скольжения торцов катков о полки профиля пути, принимаем 𝐾 = 1,05; 𝑓 – коэффициент трения качения катка по полкам пути с необработанным ободом при средних условиях работы конвейера, принимаем 𝑓 = 0,09; 𝜇 – коэффициент трения в подшипнике, при средних условиях работы конвейера принимаем 𝜇 = 0,02; 𝑑 – диаметр осевой окружности шариков подшипника катка, 𝑑 = 58 мм; 𝐷 – диаметр катка, 𝐷 = 83 мм. Подставляя численные значения, получаем 𝜔 = 1,1 ∗ 2 ∗ 0,09 + 0,02 ∗ 58 = 0,018. 83 Полученное значение близко к выбранному табличному. Коэффициент сопротивления при огибании цепью звездочки может быть определен по формуле 𝛼 2,1 ∗ 𝜋 𝜇1 ∗ 𝛿 𝜇2 ∗ 𝑑ц sin 2 𝜉 = 1+ ( + ∗ 𝜋), 𝑧 𝑡ц 𝐷н sin 𝑧 где 𝜇1 и 𝜇2 – коэффициенты трения в шарнирах цепи и в подшипниках звездочки соответственно, принимаем 𝜇1 = 0,2 и 𝜇2 = 0,04; 𝛿 – диаметр валика цепи, 𝛿 = 16 мм; 𝑑ц – диаметр цапфы подшипника, 𝑑ц = 205 мм 𝛼 – угол поворота трассы конвейера, 𝛼 = 90°; 𝑧 – число зубьев звездочки, 𝑧 = 16; 𝑡ц – шаг цепи, 𝑡ц = 100 мм; 𝐷н – диаметр начальной окружности звездочки, 𝐷н = 1025,7 мм. Подставляя численные значения для поворота на 90°, получаем 𝜋 2,1 ∗ 𝜋 0,2 ∗ 16 0,04 ∗ 205 sin 4 𝜉 = 1+ ( + ∗ 𝜋 ) = 1,0251 16 100 1025,7 sin 16 Подставляя численные значения для разворота на 180°, получаем 𝜋 2,1 ∗ 𝜋 0,2 ∗ 16 0,04 ∗ 205 sin 2 𝜉 = 1+ ( + ∗ 𝜋 ) = 1,0301 16 100 1025,7 sin 16 Полученное значение близко к выбранному табличному. 7. Полный тяговый расчёт На рисунке 3 представлен общий вид конвейера с указанием всех необходимых точек и расстояний между ними. Рисунок 3 — Общий вид конвейера Приводное устройство располагается в точках 0 и 19. Точкой с минимальным натяжением принята точка 0. Полный тяговый расчёт выполнен в Mathcad и представлен на рисунке 4. Рисунок 4 — Полный тяговый расчёт Тяговое усилие на приводной звёздочке: 𝑊0 = 𝑆19 − 𝑆0 = 6446 − 1500 = 4946 Н. Диаграмма напряжений представлена на рисунке 5. Диаграмма натяжений 7000 6000 Натяжение, Н 5000 4000 3000 2000 1000 0 0 100 200 300 400 Расстояние между расчетными точками, мм Рисунок 5 — Диаграмма натяжений 500 600 8. Расчёт привода и выбор его основных элементов Тяговое усилие на приводной звёздочке: W0 = S19 − S0 = 6946 − 1500 = 4946 Н. Потребная мощность двигателя вычислим по формуле 𝑃дв = 𝑘з ∗ 𝑊0 ∗ 𝑣 , 1000 ∗ 𝜂0 где 𝑘з – коэффициент запаса мощности двигателя, принимаем 𝑘з = 1,2; 𝑊0 – тяговое усилие на приводной звездочке, 𝑊0 = 4447 Н; м 𝑣 – скорость конвейера, 𝑣 = 0,1 с ; 𝜂0 – КПД, 𝜂0 = 0,75. Подставляя численные значения, получим 𝑃дв = 1,2 ∗ 4946 ∗ 0,1 = 791 Вт. 1000 ∗ 0,75 Для обеспечения заданной скорости конвейера 𝑣 = 0,1 м 𝑐 =6 м мин , а так же м учётом потребной мощности двигателя выберем готовый вариант привода с редуктором КДВ250М1 по таблице 5. Таблица 5. Техническая характеристика привода с редуктором КДВ-250М1 Выбираем номер сборки привода 3: — электродвигатель АО2-22-4: мощность 𝑃эд = 1,5 кВт; синхронная скорость 𝑣с = 1500 об . мин — редуктор КДВ-250М1: исполнение 5; передаточное число 𝑢 = 801; число зубьев звёздочек для цепи t = 100 Z = 16; крутящий момент тихоходного вала 𝑀тих = 4000 Нм Обеспечиваемая окружная скорость на звездочке привода 𝑣 = 6,04 м . мин 9. Выбор типа натяжного устройства и точки его установки на трассе. Расчёт усилия натяжения. Для того, чтобы иметь наиболее легкое натяжное устройство, его устанавливают на участке с наименьшим натяжением тягового элемента или близко от него. Местоположение точки наименьшего натяжения тягового элемента зависит от конфигурации трассы конвейера, распределения нагрузок и места установки привода. В соответствии с этими соображениями на повороте после наибольшего загруженного участка трассы конвейера за приводом. Схема для определения натяжного усилия представлена на рисунке 6. Рисунок 6 — Схема для определения натяжного усилия Натяжное усилие Pн, т. е. усилие, необходимое для передвижения тележки натяжного устройства, слагается из суммы натяжений – сбегающей Sn и набегающей Sn-1 ветвей тягового элемента и сопротивления Wт передвижения тележки. Вес тележки с подвижным участком пути и находящимся на нем каретками и подвесками и грузом определяется по формуле 𝐺т = (𝑚п + 𝑚к + 𝑚т + 𝑚) ∗ 𝑔, где 𝑚п , 𝑚к , 𝑚т и 𝑚 – соответственно массы подвески, каретки, тележки, и груза. 𝐺т = (18 + 5,5 + 20 + 0,5 + 120) ∗ 9.81 = 1473 Н. Натяжное усилие вычисляется по формуле 𝑃н = 𝑆𝑛 + 𝑆𝑛−1 + 𝑊т , где 𝑆𝑛 – натяжение сбегающей ветви 𝑆𝑛 = 𝑆4 ; 𝑆𝑛−1 – натяжение набегающей ветви 𝑆𝑛−1 = 𝑆3 ; 𝑊т – сопротивление передвижения тележки, при установке тележки на колесах 𝑊т = 0,1𝐺т = 147,3. Подставляя численные значения, получим 𝑃н = 1673 + 11685 + 147,3 = 3754 Н. Масса натяжного груза с учетом потерь в отклоняющих блоках для бесполиспастной натяжки определяется по формуле 𝐺н = 1,1𝑃н = 382,6 кг. 𝑔 10. Расчёт специальных нагрузок При установившемся режиме работы вследствие неравномерности движения на цепь действует динамическое усилие. Поперечные колебания цепи распространяются на небольшой участок, в результате чего в них учувствует незначительные масса конвейера и груза, поэтому при определении действующих на тяговый элемент динамических сил поперечные колебания не принимают в внимание, а учитывают только продольные колебания. 𝑆дин 𝑣ср 2 = 60 ∗ 𝑚пр 2 , 𝑧 𝑡ц где 𝑚пр – приведенная масса движущихся частей конвейера; 𝑣ср – средняя скорость движения цепи; 𝑧 – количество зубьев звездочки, 𝑧 = 16; 𝑡ц – шаг цепи, 𝑡ц = 0,1 м. Найдем среднюю скорость движения цепи: 𝜋 𝜋 sin (16) sin (16) м 𝑣ср = 𝑣 ∗ = 6 ∗ = 5,962 . 𝜋 𝜋 мин 16 16 Определим приведенную массу движущихся частей конвейера 𝑚пр = 𝑘 ′ 𝑚г + 𝑘 ′′ 𝑚п.к , +𝑘 ′′′ 𝑚к , где 𝑘 ′ – коэффициент участия массы перемещаемого груза в колебательном процессе, 𝑘 ′ = 0,5; 𝑚г – масса перемещаемого груза, 𝑚г = 𝑞 ∗ 𝐿𝑔 = 24,117 ∗ 460 = 11090 кг; 𝑘 ′′ - коэффициент участия массы порожней части конвейера в колебательном процессе, 𝑘 ′′ = 0,75; 𝑚п.к – масса порожней части конвейера, 𝑚п.к = 𝑞1 ∗ 𝐿 = 4,117 ∗ 60 = 247 кг. 𝑘 ′′ - коэффициент участия массы ходовой части конвейера в колебательном процессе, 𝑘 ′′′ = 0,5; 𝑚к – масса ходовой части конвейера, 𝑚к = 𝑞0 ∗ 𝐿 = 14,367 ∗ 520 = 7471 кг. Подставляя численные значения, получили 𝑚пр = 0,5 ∗ 11090 + 0,75 ∗ 247 + 0,5 ∗ 3224 = 11340 кг. Тогда динамическое усилие на цепь будет равно 𝑆дин (5,962 ∗ 60)2 = 60 ∗ 11340 = 3399 Н. 162 ∗ 100 При работе конвейера в нем возникают колебания различного вида. Они подразделяются на: собственные и вынужденные. Для нормальной работы конвейера необходимо избегать возникновение резонанса. Т= 𝑡ц 0,1 = = 1 с; 𝑣 0,1 Период распространения колебаний упругой волны в цепи : 𝜏= 2∗L , Vср где Vср – средняя скорость распространения колебаний; L – длина конвейера. Скорость распространения упругой волны в общем случае определяется по формуле: 𝐸⋅𝐹 𝜈 = √𝑚 , 0 где E – модуль упругости эквивалентного стержня относительно данной цепи; F – площадь сечения цепи; m0 – погонная масса. Поскольку цепь не является однородным изотропным стержнем постоянного сечения, нет смысла в нахождении модуля упругости E . Поэтому вводится понятие обобщенного модуля упругости H0 𝑆 , равного жесткости одного метра цепи: 𝐻0 = 𝐸 ⋅ 𝐹 = Δ𝑙 ⁄𝐿ц . Находим для цепи с шагом 𝑡ц = 100мм: 𝐻0 = 2.1 ⋅ 107 Н. С учетом вышеописанного находим скорости распространения упругой волны: 2,1∗107 𝐻 м - в ходовой части ветви:𝜈х = √𝑘 ′ 𝑞+𝑘0′′ 𝑞 = √0,5∗24,117+0.75∗4,117 = 1178 𝑐 ; 1 2,1∗107 𝐻 - в груженной ветви : 𝜈г = √𝑘 ′ 𝑞+𝑘 ′′ 𝑞0 +𝑘′′′𝑞 = √0,5∗24,117+0.75∗4,117+0,5∗14,367 = 969 1 Величину ср найдем из соотношения длин и скоростей: 𝐿г +𝐿х 𝜈ср 0 𝐿 𝐿 = 𝜈г + 𝜈х → 𝜈ср = г х 𝐿г +𝐿х 𝐿г 𝐿х + 𝜈г 𝜈х 460+60 = 460 60 + 969 1178 = 989 м/с; Период распространения упругой волны при этом будет равен: 2⋅𝐿ц 𝜏= = 𝜈ср 2⋅520 989 = 1,051 с ; Условие резонанса имеет вид: 𝜏 𝑇 2⋅𝐿⋅𝜐 =𝑡 ц ⋅𝜈ср = 1 или 𝑡 𝐿⋅𝜐 ц ⋅𝜈ср = 0.5. м 𝑐 ; Если это условие выполняется, то в рассматриваемом конвейере имеет место резонанс, который негативно влияет на работу конвейера и приводит к быстрому выводу его из строя. При этом надо изменить один из параметров, входящих в условие резонанса (𝐿, 𝜐, 𝑡ц ) и повторить расчет. 𝜏 Для данного конвейера 𝑇 = 1,051 1 = 1,051 > 1, т.е. резонанс в цепи конвейера отсут- ствует. Вывод В ходе выполнения данной расчетно-графической работы были подобраны основные параметры подвесного грузоведущего конвейера в зависимости от исходных данных. Были выбран готовый вариант привода с редуктором КДВ-250М1 номер сборки привода 3: — электродвигатель АО2-22-4: мощность 𝑃эд = 1,5 кВт; синхронная скорость 𝑣с = 1500 об . мин — редуктор КДВ-250М1: исполнение 5; передаточное число 𝑢 = 801; число зубьев звёздочек для цепи t = 100 – Z = 16; крутящий момент тихоходного вала 𝑀тих = 4000 Нм; обеспечиваемая окружная скорость на звездочке привода 𝑣 = 6,04 м . мин Также были выполнен чертеж общего вида на тележку с вынесенным разрезом по каретке. Список литературы 1. Спиваковский А.О., Дьячков В.К. Транспортирующие машины: Учеб пособие для машиностроительных вузов. – 3-е изд., перераб. – М.: машиностроение, 1983. – 487 с., ил. 2. Дьячков В. К. Подвесные конвейеры. Изд. 3-е, перераб. и доп. М., «Машиностроение», 1976. – 320 с. с ил. 3. Ромакин Н. Е. Конструкция и расчет конвейеров: справочник / Н. Е. Ромакин. – Старый Оскол: ТНТ, 2011. – 504 с.